Подготовка покрышек и пресс-форм к вулканизации

Категория:

Автомобильные материалы и шины

Публикация:

Подготовка покрышек и пресс-форм к вулканизации

Читать далее:

Формование и вулканизация покрышек

Подготовка покрышек и пресс-форм к вулканизации

Смазка невулканизованных покрышек. Перед вулканизацией внутреннюю поверхность покрышек покрывают смазкой, содержащей тонкодисперсные (с размером частиц 7—10 мкм) тальк и слюду, а также хозяйственное мыло с содержанием жирных кислот 60% и силоксановую эмульсию, распределенные в воде или бензине. Для повышения прочности смазки с поверхностью покрышки в ее состав вводят небольшое количество резинового клея. Бензин легко испаряется и является огнеопасным, поэтому бензиновые смазки рекомендуется применять только в зимний период.

В случае травмы сборщик должен воспользоваться на пульте управления кнопками красного цвета для остановки работы всех механизмов станка и останова питателя.

При розливе бензина необходимо отключить станок, собрать бензин тканевой прокладкой, отнести ее в безопасное место, продуть педали сжатым воздухом и включить станок. При загорании бензина необходимо тушить пламя асбестовым одеялом и огнетушителем, одновременно сообщить в пожарную охрану.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Смазка покрышек производится автоматически на специальном станке или вручную кистью равномерным слоем. При этом не допускается образование сгустков, подтеков и неокрашенных мест.

На автоматическом станке оператор центрирует покрышку шпинделем в центре подъемного стола, с помощью которого она поднимается в камеру и захватывается за борта рычагами, которые приводятся в действие сжатым воздухом. Специальным механизмом покрышка поворачивается на угол 180° от зоны загрузки к зоне смазки и приводится во вращение для нанесения равномерного слоя смазки.

Хранение невулканизованных покрышек. Покрышки хранят подвешенными за борт на специальных подвесках или на грузоне-сущих тележках цепного конвейера, что предупреждает их деформацию. Продолжительность хранения покрышек не менее 4 ч и не более 6—7 сут. При недостаточной вылежке покрышек не успевает высохнуть смазка и после вулканизации появляются внешние дефекты: наплывы, складки и др. После продолжительного хранения покрышка становится жесткой, на ее поверхность выцветает сера, при формовании покрышка иногда расслаивается.

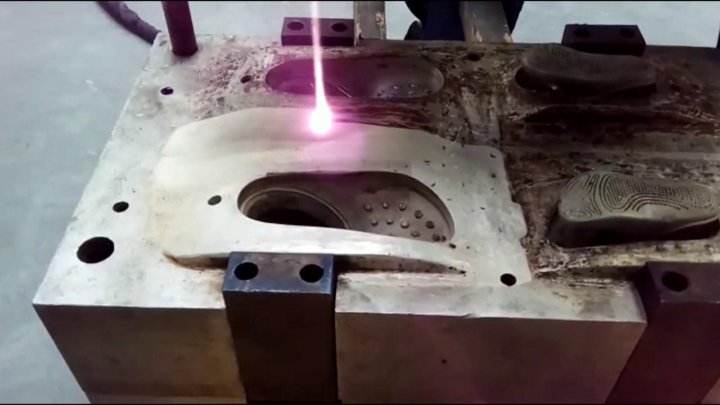

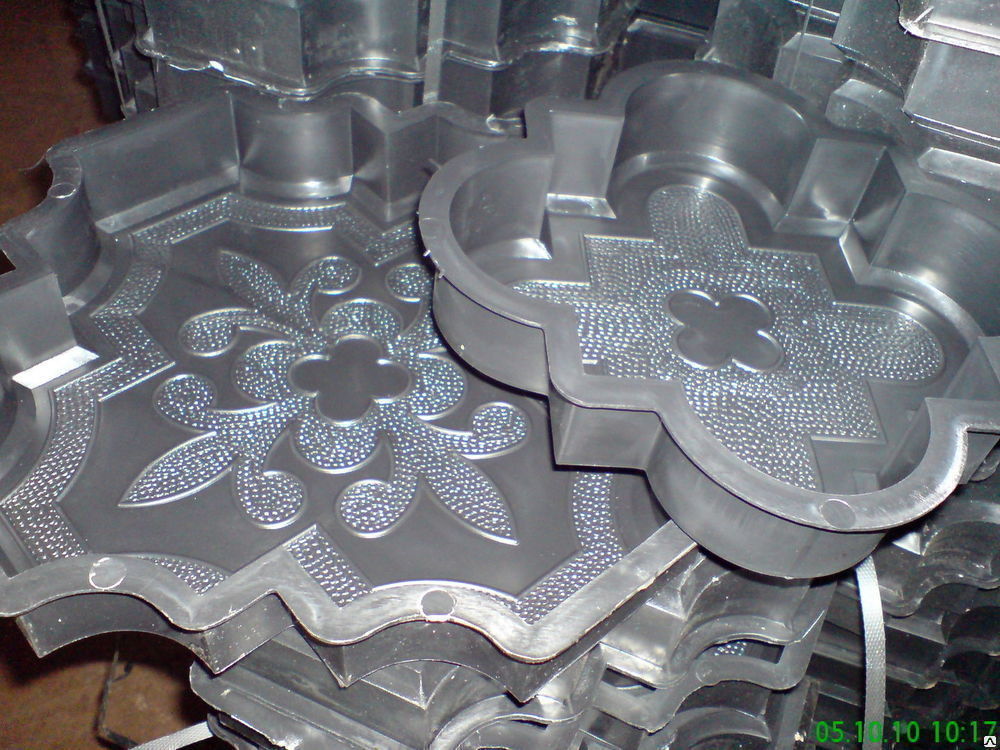

Смазка и чистка пресс-форм. Пресс-формы для вулканизации покрышек состоят из двух полуформ — верхней и нижней, на внутренней поверхности которых нанесена гравировка рисунка протектора и просверлены отверстия для отвода воздуха в зонах протектора и боковин. Чтобы получить гладкую и ровную поверхность покрышки с протекторным рисунком, рабочую поверхность пресс-форм шлифуют, а затем хромируют. Благодаря хромированию повышается срок службы пресс-форм и становится ненужной операция смазки наружной поверхности покрышки.

Пресс-формы смазывают и чистят для предупреждения прилипания к ним покрышек. Смазывают их силоксановыми водными эмульсиями концентрацией 0,6—1,0%, которые изготавливают на основе кремнийорганических (полидиметилсилоксановых и др.) жидкостей. При этом для предупреждения образования налета солей (а иногда — нагара) на пресс-формах применяют дистиллированную воду или конденсат, а также добавляют около 2% поверхностно-активных веществ (например, ОП-7).

Силоксановая смазка обладает стойкостью и химической инертностью. Она нетоксична, не имеет запаха, не корродирует металлы. К недостаткам силоксановых смазок следует отнести их высокую стоимость, что, однако, окупается эффективностью их действия при незначительном расходе.

Она нетоксична, не имеет запаха, не корродирует металлы. К недостаткам силоксановых смазок следует отнести их высокую стоимость, что, однако, окупается эффективностью их действия при незначительном расходе.

Перед закладкой покрышек в вулканизатор пресс-формы опрыскивают силоксановой смазкой, которая образует на поверхности тонкую пленку, не разрушающуюся при температуре вулканизации (до 200°C). Эта пленка способствует растеканию протекторной смеси по рисунку пресс-формы и предотвращает привулка-низацию покрышки к пресс-форме.

Благодаря применению силоксановой смазки облегчается выемка изделий из пресс-формы, повышается качество покрышек вследствие предупреждения срывов уголков рисунка протектора, улучшается товарный вид продукции, уменьшается запыленность рабочих мест. При применении силоксановой смазки исчезает необходимость в частой смазке пресс-форм.

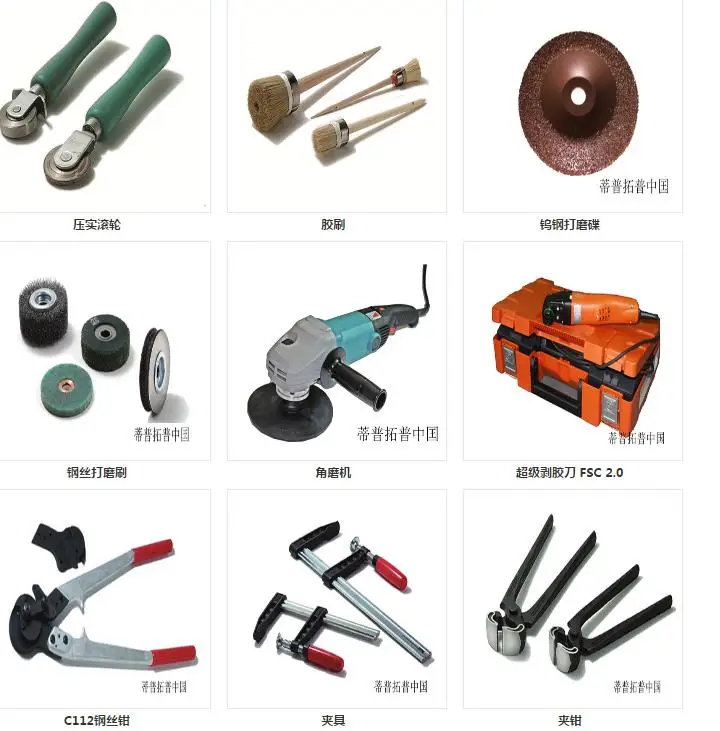

Пресс-формы периодически чистят от нагара резины. Чистка заключается в обработке порошкообразным апатитом и известью (пушенкой) на пескоструйном аппарате или в обжиге газовой и ацетиленовой горелками поверхности пресс-формы с последующим протиранием теми же порошкообразными материалами при помощи щеток. Иногда пресс-формы чистят механической щеткой с воздушным приводом. Наибольшее применение нашел способ очистки пресс-форм путем обработки их поверхности гидроабразивным материалом (карбид кремния зеленый) под давлением 0,6—1,0 МПа и промывки горячей водой также под давлением.

Иногда пресс-формы чистят механической щеткой с воздушным приводом. Наибольшее применение нашел способ очистки пресс-форм путем обработки их поверхности гидроабразивным материалом (карбид кремния зеленый) под давлением 0,6—1,0 МПа и промывки горячей водой также под давлением.

При хранении на складе пресс-формы покрывают тавотом и укладывают на стеллажи в отдельных гнездах для каждого размера.

Title

ПАО «ИФО»

150003 г. Ярославль, ул. Полушкина Роща д. 9 литер А-Б

- ПРОИЗВОДСТВО

- ПОЧЕМУ ВЫБИРАЮТ НАС

- ЭТАПЫ ПРОИЗВОДСТВА

- НАШЕ ОБОРУДОВАНИЕ

- КОНТАКТЫ

ПРОЕКТИРОВАНИЕ И ИЗГОТОВЛЕНИЕ

Пресс-формы для шинной промышленности, РТИ и пластмасс

Производство штампов и другой оснастки

Основано в 1992 году

Сертификаты ISO 9001

Сертификаты РСТ

Высокоточное оборудование

О КОМПАНИИ

ПАО «ИФО»(Инструмент.

Основанное в сентябре 1992 года ПАО «ИФО» в настоящее время представляет собой современное машиностроительное предприятие, имеющее комплекс хорошо оснащенных производств:

- производство пресс-форм шин с участками механической и слесарной обработки, включающее заготовительное и сварочное отделения с участком изготовления вкладышей, получаемых литьем из алюминиевых сплавов под давлением;

- инструментальное производство с участком изготовления пресс-форм для изделий, получаемых методом литья под давлением из алюминиевых сплавов, заготовительным и термическим участком.

Главной стратегической целью предприятия является обеспечение стабильных качественных показателей выпускаемой продукции в соответствии с требованиями и пожеланиями потребителей.

АКЦИОНЕРАМ

- Сообщение о проведении общих собраний акционеров

- Отчет об итогах голосования

- Формы и тексты бюллетеней для голосования

ПОЧЕМУ ВЫБИРАЮТ НАС

Решение любых технических задач

Приемка по готовому изделию, при необходимости доработка пресс-формы

Оперативный ремонт и устранение дефектов иностранных пресс-форм

Расчет стоимости в минимальные сроки

Высокоточное оборудование

Собственное конструкторское бюро

Обработка изделий массой до 3,5 тонн

ЭТАПЫ ПРОИЗВОДСТВА

От Вас требуется только чертеж или образец

1 ШАГ

Подборка актуального решения и проектирование

2 ШАГ

Создание 3D модели и согласование

3 ШАГ

Разработка управляющих программ

4 ШАГ

Изготовление

5 ШАГ

Контроль ОТК

НАШЕ ОБОРУДОВАНИЕ

- Трех и пяти-осевые обрабатывающие центры: максимальные габаритами обработки 1200 мм.

- Фрезерное оборудование: максимальные габариты обработки до 1500 мм.

- Токарное оборудование с ЧПУ: максимальный диаметр обработки 2000 мм.

- Токарное оборудование: максимальный диаметр обработки 2000 мм.

- Электроэрозинное оборудование: проволочновырезные и прошивные станки для обработки деталей до 500 мм.

- Горизонтально расточные и координатно расточные станки.

- Гравировальное оборудование.

- Токарное и шлифовальное оборудование для изготовления валов длиной до 3000 мм и диаметром до 1000 мм.

- Шахтные печи для термообработки изделий диаметром до 1000 мм.

- Камерные печи для термообработки деталей с максимальными габаритами до 1000х600 мм.

Контакты

Все права защищены, 2022

Политика обработки персональных данных

Создание и продвижение сайтов

Формовочные смазки и очистители для композитов

Разделительные агенты и специальные химические вещества могут сделать больше, чем просто помочь в обеспечении бесперебойного производственного процесса. Они способны поднять всю индустрию композитов. От очень сложных до повседневных, мы предоставляем клиентам индивидуальные решения, которые обеспечивают согласованность, надежность и ценность, от аэрокосмических приложений до автомобильных, строительных, морских, рекреационных/спортивных товаров, энергии ветра и многого другого. И мы делаем это безопасным и устойчивым образом. Оценим ваш производственный процесс. Мы будем рады помочь вам найти лучший путь вперед.

Они способны поднять всю индустрию композитов. От очень сложных до повседневных, мы предоставляем клиентам индивидуальные решения, которые обеспечивают согласованность, надежность и ценность, от аэрокосмических приложений до автомобильных, строительных, морских, рекреационных/спортивных товаров, энергии ветра и многого другого. И мы делаем это безопасным и устойчивым образом. Оценим ваш производственный процесс. Мы будем рады помочь вам найти лучший путь вперед.

Мы здесь, чтобы помочь. Каким бы ни было ваше применение, у нас есть технология выпуска композитных форм и опыт, которые вам нужны. Запросите бесплатную консультацию сегодня.

Запросить бесплатную консультацию

Системы полупостоянного высвобождения

Каждая часть процесса имеет решающее значение для успеха производства. В Chem-Trend мы ничего не оставляем на волю случая. Наши полупостоянные разделительные системы выпускаются в жидкой форме и предназначены для образования поперечных связей под действием влаги или тепла и химического связывания с формой, что обеспечивает получение инертной, прочной полимерной пленки, устойчивой к износу, химическому и термическому воздействию. Из-за сшивающего характера полупостоянного материала он часто предоставляет формовщикам несколько циклов формования, прежде чем необходимо будет повторно нанести разделительный состав и с минимальным переносом на формованную деталь. Полупостоянные разделители для форм универсальны и обеспечивают легкое отделение практически для всех формовочных смол, используемых в процессе изготовления композитов. Полупостоянная технология включает в себя больше, чем просто разделительный агент, и используется как часть системы для обеспечения наилучшей производительности, обычно состоящая из комбинации следующих компонентов:

Из-за сшивающего характера полупостоянного материала он часто предоставляет формовщикам несколько циклов формования, прежде чем необходимо будет повторно нанести разделительный состав и с минимальным переносом на формованную деталь. Полупостоянные разделители для форм универсальны и обеспечивают легкое отделение практически для всех формовочных смол, используемых в процессе изготовления композитов. Полупостоянная технология включает в себя больше, чем просто разделительный агент, и используется как часть системы для обеспечения наилучшей производительности, обычно состоящая из комбинации следующих компонентов:

- Очиститель

- Грунтовка

- Герметик

- Разделительный агент

Все, что необходимо для легкого выполнения очень сложных процессов. Мы также предлагаем системы полупостоянного высвобождения Zyvax® для применения в аэрокосмической отрасли.

Запросить бесплатную консультацию

БОЛЬШЕ

Традиционные системы разъединения

Традиционные технологии разъединения (также известные как «жертвенные») используются там, где задача разъединения требует большего количества смазки и когда этот параметр перевешивает другие аспекты, связанные с разъединением. Из-за такой смазки значительное количество разделительного покрытия «приносится в жертву» и удаляется вместе с деталью в процессе извлечения из формы, и поэтому разделительное средство обычно повторно наносится после каждого цикла формования, чтобы обеспечить одинаковые характеристики. Эти продукты намеренно разработаны, чтобы быть мобильными, и следует ожидать, что они будут перенесены на литые детали. Chem-Trend предлагает стандартные продукты, которые подходят для глянцевых или матовых поверхностей, а также для некосметических применений на основе растворителей или на водной основе.

Из-за такой смазки значительное количество разделительного покрытия «приносится в жертву» и удаляется вместе с деталью в процессе извлечения из формы, и поэтому разделительное средство обычно повторно наносится после каждого цикла формования, чтобы обеспечить одинаковые характеристики. Эти продукты намеренно разработаны, чтобы быть мобильными, и следует ожидать, что они будут перенесены на литые детали. Chem-Trend предлагает стандартные продукты, которые подходят для глянцевых или матовых поверхностей, а также для некосметических применений на основе растворителей или на водной основе.

Обычные разделители для пресс-форм, используемые в композитных материалах, стали скорее исключением, чем правилом, и используются для ограниченного числа приложений. Однако результат столь же критичен. Вот почему мы предлагаем широкий спектр продуктов, применяя индивидуальный подход к исследованию, тестированию и управлению. На всем протяжении.

Разделительные агенты Zyvax® были разработаны специально для удовлетворения потребностей формовщиков композитных материалов для аэрокосмической промышленности. Доступен широкий выбор вариантов, позволяющих найти антиадгезив, оптимизированный для вашего процесса.

Доступен широкий выбор вариантов, позволяющих найти антиадгезив, оптимизированный для вашего процесса.

Узнайте больше о разделительных агентах здесь.

Запросить бесплатную консультацию

БОЛЬШЕ

Внутренние разделители пресс-форм

Когда возникают ситуации, требующие нового мышления, Chem-Trend процветает. Внутренние разделители пресс-форм (IMR) также могут использоваться для литья композитных материалов. IMR обычно состоят из смеси добавок в твердой или жидкой форме, которая предварительно смешивается со смолой перед формованием. В процессе отверждения IMR становится несмешиваемым со смолой, фаза разделяется и вытекает на поверхность, создавая внешний смазочный слой на границе отверждения и подложки формы. Мы разработали специальные внутренние разделительные составы для производства композитных материалов, которые используются для двух основных целей:

- Улучшить работу внешних разделительных составов. Сохранение поверхности формы чистой и свободной от отложений в течение длительного периода времени.

Это экономит время и труд, а также сохраняет целостность ваших продуктов.

Это экономит время и труд, а также сохраняет целостность ваших продуктов. - Обеспечьте внутреннюю смазку смолы. В определенных ситуациях это обеспечивает элемент, меняющий правила игры в производственном процессе, а также в будущем использовании полученного продукта.

Запросить бесплатную консультацию

ЕЩЕ

Очиститель

Очистители пресс-форм Chemlease® и Zyvax® предназначены для удаления парафина, полирующих составов, масел, жиров и других загрязнений из композитных форм. Они идеально подходят для подготовки композитных поверхностей пресс-форм для нанесения герметиков и разделительных составов, а также, в некоторых случаях, для очистки формованных деталей перед вторичными операциями, включая склеивание и покраску.

Очистители пресс-форм Zyvax® предназначены для поддержания пресс-форм и оснастки в наилучшем рабочем состоянии, позволяя предприятиям по формованию композитов максимально повысить эффективность работы при производстве высококачественных деталей и защите основных активов. Очистители пресс-форм Zyvax® специально разработаны для нужд аэрокосмической промышленности.

Очистители пресс-форм Zyvax® специально разработаны для нужд аэрокосмической промышленности.

Тщательная очистка является жизненно важным этапом в процессе подготовки формы для обеспечения надлежащего приклеивания полупостоянной разделительной системы. В Chem-Trend мы работаем с клиентами, чтобы гарантировать, что очистка рассматривается так же, как выпуск для непрерывных исключительных результатов. Это уменьшает количество отходов и обеспечивает предсказуемую согласованность.

Запросить бесплатную консультацию

ПОДРОБНЕЕ

Грунтовки/герметики

Грунтовки уменьшают шероховатость поверхности, создавая однородный профиль поверхности и химический барьер на пробках, шаблонах, прототипах и серийных композитных формах и инструментах. Грунтовки для пресс-форм также придают глянец, целостность вакуума и предпочтительную поверхность склеивания для полупостоянных герметиков и разделительных составов.

Герметики специально разработаны для защиты инвестиций в пресс-формы и оснастку путем герметизации микропор и кондиционирования необработанных мест склеивания практически на всех подложках пресс-форм, включая гелькоуты класса А для оснастки, композиты из стекловолокна и углеродного волокна, а также металлы.

Мы стремимся быть самой надежной и бесперебойной частью всего производственного процесса. Мы не рассматриваем герметики и грунтовки просто как необходимый шаг — мы рассматриваем их как возможность. Чтобы производство работало более надежно. И чтобы ваши заказы выполнялись, а прибыль двигалась соответственно.

Будь то грунтовка, герметик или целая система, мы будем рады поговорить.

Запросить бесплатную консультацию

ПОДРОБНЕЕ

Вулканизация при использовании двойных оправ — Обсуждение украшений

Bud_Cravener1

#1

В очередной раз обращаюсь к этому списку за советом (HELP). Я

получаю ужасные результаты при вулканизации с использованием двойных рамок.

Я использую только предварительно вырезанные формы Castaldo, изготавливая форму из трех розовых с одной внешней частью из золота

с каждой стороны. Я нагреваю эту форму из пяти частей в течение примерно 40 900 91 минут при температуре 300°С. Я пытаюсь сохранить одинаковую толщину оригиналов в двух формах 90 091. Я медленно затягиваю раму с интервалом примерно в 20 секунд до тех пор, пока

Я нагреваю эту форму из пяти частей в течение примерно 40 900 91 минут при температуре 300°С. Я пытаюсь сохранить одинаковую толщину оригиналов в двух формах 90 091. Я медленно затягиваю раму с интервалом примерно в 20 секунд до тех пор, пока

не могу закрутить ее сильнее. У меня две двойные рамки, одна вентилируемая

нет. Кажется, это не имеет значения. Хорошо, вот в чем проблема. У меня плохое впечатление от

внутри, как будто деталь сдвинулась во время нагрева

цикл. Похоже, что один из двух будет в порядке, а другой

переехал. Я попытался отрегулировать тепло и пошел вверх и вниз. Единственное, что случилось с

, это пузыри и типичные проблемы, связанные с нагревом.

Кажется, что если я заполню только одну сторону одного и того же двойника и

завулканизирую ее, она будет чистой и идеальной. И иногда оба выходят

идеально. Я взял одну субботу и попытался разобраться в этом и потратил

около 50 штук резины. ПОМОЩЬ!!! Бад Кравенер

майкл_девлин

#2

Бутон, я столкнулся с несколькими проблемами в процессе формовки, лично я

не стал бы смешивать разные типы каучука, также 40 минут для

5 листов кажутся слишком длинными, мне нравится 35-40 минут для 8 листов толщиной

двойной рамка. некоторые маленькие кадры у меня отлично работают за 20 минут. Если резина

липкая после прогрева, то прогревается долго, у меня тоже 9У 0091 были плохие результаты, когда одна сторона или нагревательная пластина перегорели, ее нужно было заменить

, что было несложно, надеюсь, это поможет, Майкл Девлин

jagman425

#3

Привет, Бад. Органические каучуки, такие как вы используете, требуют значительного давления

и требуют около 1/8 дюйма уплотнения в раме (если только

рама не спроектирована так, чтобы иметь встроенные прижимные пластины, которые помещаются в

кадр который у меня есть) если вылечить по одному кадру то

проблем не будет . Если вы попытаетесь вылечить двойную раму, у вас может возникнуть проблема

Если вы попытаетесь вылечить двойную раму, у вас может возникнуть проблема

, поскольку невозможно сказать, когда у вас одинаковое давление

с обеих сторон (одна сторона может иметь большее давление, чем

другая из-за метода упаковки и количество остаточного воздуха

, попавшего в резину). Castaldo предлагает большое количество термоотверждаемых силиконовых каучуков

в форме листов, которые очень хорошо работают в двойных 9Рамы 0091… На самом деле я укладываю 3 двойных рамы вместе с 1/8-дюймовой алюминиевой пластиной

между каждой рамой, что позволяет мне выбить 18 форм

примерно за 2 1/2 часа с использованием 2 вулканизаторов. Используя силикон,

редко получить форму, которая не отверждается или не заполняется должным образом. Силикон

требует, чтобы модели были очищены от органического каучука, иначе формы

могут не отвердеть должным образом. Усадка силикона, отвержденного при нагревании, примерно на

1/4 размера больше, чем у органических каучуков. .Я начал использовать каучук Castaldo

.Я начал использовать каучук Castaldo

в 1968 году, в то время как в Таиланде Спир возглавил разработку термоотверждаемых силиконовых каучуков

для литья по выплавляемым моделям для другой компании в

1980 году. Силиконовые каучуки очень просты в использовании после небольшой практики, и у castaldo есть хороший силикон. надеюсь это поможет.

Даниэль Гранди http://www.racecarjewelry.com

T_R_Hawkinson_Ltd

#4

Дорогой Бад,

Чтобы определить, сколько резины нужно использовать, сложите их рядом с рамой

. Количество резины, которое вы используете, равно этому количеству плюс один. Вы разрезаете

лишний лист пополам и кладете его с каждой стороны. Если ваша деталь

смещается внутри, у вас недостаточно резины, чтобы прижать ее к месту

. Если форма не работает из одного и того же МЕСТА в пластинах вулканизатора

Если форма не работает из одного и того же МЕСТА в пластинах вулканизатора

, возможно, у вас плохой нагревательный элемент. Я делаю два в

раз тоже без проблем. Убедитесь, что вы насчитали одинаковое количество

листов с обеих сторон.

Небольшой совет. На внешних частях оставьте тканевую сторону на

резине. Эта основа из стекловолокна/ткани защитит пластины

от содержания серы в резине. Это серное пятно трудно смыть. Если вы используете вулканизатор для чего-либо еще, вы хотите сохранить

ваши нагревательные пластины как новые.

Еще одна вещь заключается в том, что при установке предмета

шток литника должен пройти через формирователь литника в отверстие в раме. Это сохранит

объект центрировался во время вулканизации. Это также даст вам путь к вашей модели

.

Ваша модель не имеет значения, важна только толщина пресс-формы

.

Время вулканизации составляет один дюйм рамы пресс-формы в час

с минимумом 40 минут. Не меняйте эту инструкцию. Также не меняйте температуру

Не меняйте эту инструкцию. Также не меняйте температуру

(307 градусов по Фаренгейту, если вы можете это сделать). Я считаю, что

Кастальдо хорошо документирует это.

Отверстия в раме — хороший ориентир. У вас должно быть 9Резиновые червяки 0091 выталкиваются из отверстий через 10 минут. Если нет,

вам не хватает резины. Вы можете остановиться и, надев несколько горячих перчаток

, добавить по половинке с каждой стороны и вернуться к прессованию. Ищите

резиновые червяки, выталкивающие наружу. Обе стороны рамки должны совпадать.

Если у вас есть червячные или вентиляционные отверстия на одной стороне, сделайте их и на другой

.

С уважением,

TR Учитель и ученик

jahenkel

#5

Привет, Бад, я использую от 3 до 4 сотен фунтов каучука Castaldo каждый год

(да, это лучший) Я использую много безусадочной розовой резины с хорошими результатами

. Существует кривая обучения с розовым. Если вы придерживаетесь

Существует кривая обучения с розовым. Если вы придерживаетесь

, это окупится. Во-первых, не утруждайте себя использованием двух цветов резины

в одной и той же форме. Это только заставит вашу форму деформироваться. Я знаю

, что некоторые люди делают это, чтобы сэкономить на розовой резине, но это

звучит так, как будто вы экспериментируете с каучуком! Далее, вы ДОЛЖНЫ получить точные показания температуры как на верхней, так и на нижней нагревательной плите

на вулканизаторе. Если у вас есть только одна ручка управления нагревом

(как у большинства вулканизаторов, за исключением более новых), вы можете изолировать верхнюю часть

от нижних пластин с помощью деревянного бруска. Я использую термометр

с длинным стержнем, который шел с одним из моих горшков для инъекций воска. Запишите показания

как с верхней, так и с нижней пластин. Если ваш vulc имеет только

одна ручка, вы обычно обнаружите, что одна из плит

постоянно горячее, чем другая. Когда вы определите, какой из них, вы,

Когда вы определите, какой из них, вы,

, с этого момента будете проводить калибровку на самой горячей стороне. Поместите

чувствительную область вашего термометра в середину плиты, и

деревянный брусок будет удерживать ее на месте, а также изолировать

от другой плиты. Постоянно смотрите на свой термометр после того, как ваш vulc

нагреется. Вы заметите, что когда индикатор «ОК» погаснет на

ваш vulc, показания вашего термометра будут продолжать расти в течение

минут или около того, прежде чем снова упасть до уровня, при котором тепловой цикл

возобновится. Внимательно следите за самой вершиной цикла. Она должна достигать

не выше 310 F. Что касается вашей процедуры затяжки, могу ли я

предложить вам вставить формы, затянуть одной рукой, подождать

две минуты, затянуть двумя руками, подождать две минуты, затянуть с помощью

две руки, и это должно сделать это. Я снял поперечину на своем

vulc и накрутил двойную гайку на вал основного винта и использовал гаечный ключ Sears Torque

для количественной оценки давления на мои пресс-формы.

Это экономит время и труд, а также сохраняет целостность ваших продуктов.

Это экономит время и труд, а также сохраняет целостность ваших продуктов.