Десмодромный механизм газораспределения

Десмодромный газораспределительный механизм был разработан относительно недавно, а именно в начале применения блоков электронного руководства и бортовых компьютеров в строение двигателей. Благодаря системе электронно-магнитных клапанов, которая обеспечивает перемену режимов функционирования по отношению к командам микропроцессора, предоставляется возможность снятия мощности с двигателя на минимальном уровне топливных затрат. Десмодромным приводом клапанов называется газораспределительный механизм, в процессе которого открываются и закрываются клапаны при помощи распредвалика.

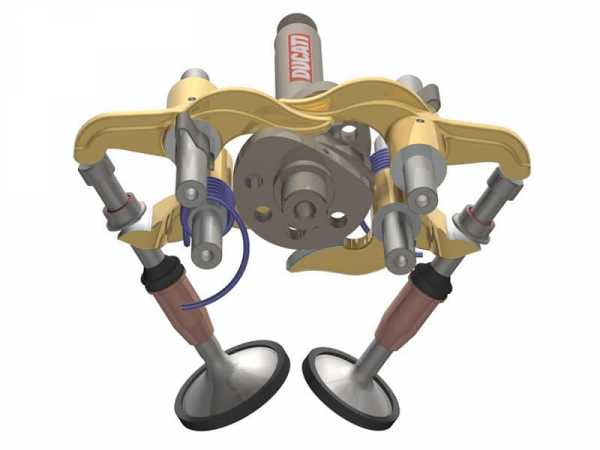

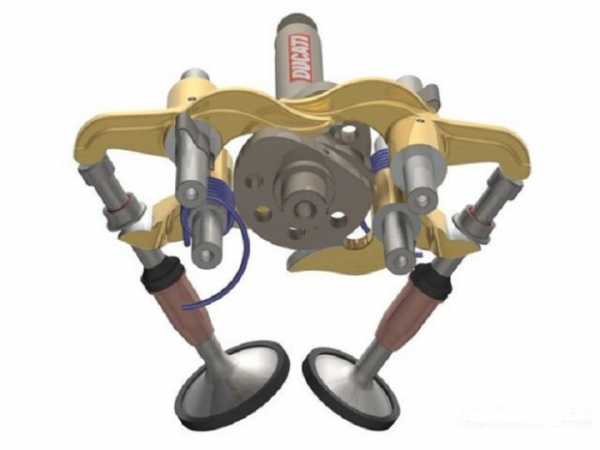

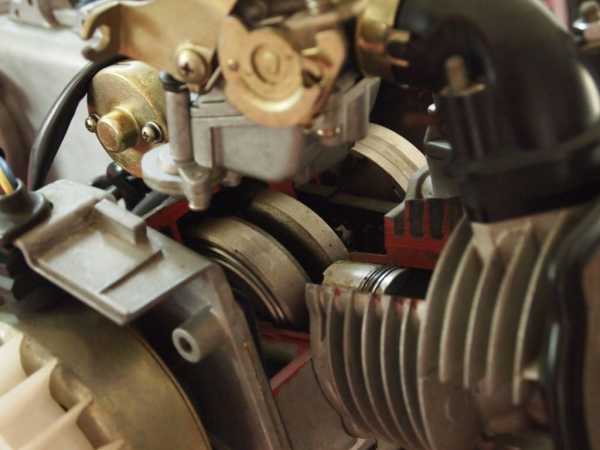

Представленный механизм довольно распространен в мотоциклах от компании “Ducati”.

Десмодромный механизм газораспределения

В данной статье размещены ответы на такие довольно распространенные вопросы:

- Что собой представляет десмодромный газораспределительный механизм?

- Устройство ГРМ Desmodromic;

- Назначение десмодромного газораспределительного механизма;

- В чем заключается принцип действия ГРМ Desmodromic?

- Часто встречаемые неисправности десмодромного механизма газораспределения и методы их решения.

Основная информация о ГРМ Desmodromic

Десмодромный газораспределительный механизм относится к одному из типов механизмов газораспределения, который обеспечивает руководство поднятия и опускания клапанов, а благодаря этому появляется возможность достижения своевременного открывания и закрывания клапанов на каждом обороте коленвала автомобильного двигателя. Механизм десмодромного газораспределения также называется как Desmodromic, что дословно переводится как руководящее передвижение.

На сегодняшний момент десмодромный механизм применяется на гоночных мотоциклах, которые производятся фирмой Ducati.

Двигатель с десмодромным механизмом газораспределения

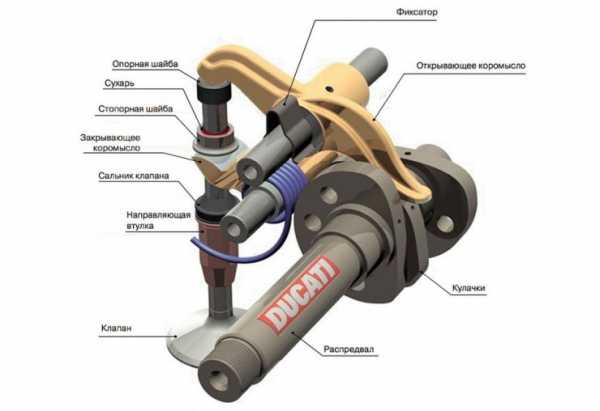

Для начала необходимо обсудить устройство газораспределительного механизма. Механизм газораспределения имеет такие основные элементы:

- Распредвалик;

- Привод;

- Клапан;

- Уплотнение клапана;

- Направляющую клапана;

- Толкатели;

- Открывающее коромысло;

- Закрывающее коромысло;

- Втулку или как ее еще называют цангу;

- Открывающую шайбу;

- Закрывающую шайбу;

- Зажим;

- Пружинку;

- Кулак распредвалика;

- Штанги.

Механизм привода распредвалика образовывает обороты со стабильной угловой скорость, составляющей 1,5 угловой скорости коленчатого валика.

Руководящее передвижение клапанов десмодромного механизма газораспределения производится при помощи специального привода, включающего такие элементы:

- Распредвалик, который имеет специальную форму и оснащен кулаками;

- Пара коромысел, главная функция которых заключается в обеспечении закрывания и открывания всех клапанов;

- Соединяющие элементы, называемые шайбами коромысла с клапанов.

Механизм десмодромного газораспределения

Использование механизма десмодронного газораспределения дает возможность предотвращения, так называемого зависания клапанов, которое возникает из-за высокого уровня частоты вращения коленвала автомобильного двигателя, резонанса пружин и инерции клапанов. Процесс зависания клапанов в большинстве случаев приводит к множеству проблем, таких как:

- Перегревание клапанов, вследствие чего происходит их разрушение и коробление.

- Столкновение клапана и поршня, вследствие чего происходит их разрушение.

- Воздушно-топливная смесь загорается преждевременно, вследствие чего уменьшается давление продуктов горения, снижается мощность автомобильного двигателя и увеличивается количество вредоносных выбросов продуктов горения.

Представленную проблему на представленном механизме газораспределения можно решить такими методами:

- Используйте несколько пружинок, которые помогут предотвратить колебания резонанса;

- Используйте новые материалы и сплавы для изготовления пружинок и клапанов, которые снижают вес;

- Используйте пневматический привод клапанов.

Десмодромный механизм имеет целый перечень недостатков и вот несколько из них:

- Сильный шум;

- Дороговизна деталей, а следственно и всей конструкции;

- Громоздкая конструкция, поэтому ее используют только на мотоциклах;

- Сложное техническое обслуживание.

В момент набирания девяти тысяч оборотов за минуту пружинки обычного ГРМ не смогут создавать необходимую скорость срабатывания, потому как это может привести к поломке автомобильного двигателя. Представленный механизм не имеет ограничения максимального количества оборотов за минуту, потому как скорость срабатывания системы зависит от скорости вращения коленчатых валиков.

Часто встречаемые неисправности механизма газораспределения Desmodromic

Основная проблема во время создания представленного механизма заключается в обеспечении компенсации зазоров, которые образовываются в процессе износа, а это ограничивает их использование на автомобилях массового производства. Поэтому давайте рассмотрим процесс регулировки теплового зазора. В приводном механизме клапана обязательно должен сохраняться тепловой зазор. Во время достижения максимального уровня мощности температура во впускном клапане находится в пределе от 750⁰С до 850⁰С, но одновременно с этим температура элементов основы цилиндров автомобильного двигателя с охлаждающей жидкостью находится в пределах от 100⁰С до 200⁰С.

Клапанный стержень удлиняется намного больше, нежели другие элементы основы цилиндров, а одновременно с этим тепловой зазор уменьшается. В случае перегревания клапана, например, по причине позднего зажигания, износе фаски клапана и седла или же неправильного проведения регулирования теплового зазора нарушается прижатие и герметичность прижатия клапана к седлу, происходит прогорание клапана.

Величина теплового зазора и профиль кулака для предотвращения стука выбирается так, что момент толкательного кулака или приводного режима во время любого теплового режима соответствует зоне минимальных ускорений.

Тепловой зазор автомобильного двигателя с охлаждающей жидкостью определяется с помощью плоского щупчика, но одновременно с этим необходимо учитывать особенности конструкции автомобильного двигателя, долгосрочность контактирующих поверхностей и многое другое. Минимальной массы поступательно передвигающихся элементов можно достичь в приводе клапана от кулака при помощи толкателей. Тогда процесс регулирования теплового зазора происходит при произведении замены вставок цилиндра на всех клапанах. В процессе износа контактных поверхностей тепловой зазор выходит намного больше. Исходя из этого самым точным методом произведения замеров теплового зазора, является измерение с использованием специального приспособления и индикатора.

autodont.ru

Изучаем десмодромный механизм газораспределения

Устройство, которое управляет работой клапанов газового впуска и выпуска в двигателе внутреннего сгорания и является разновидностью механизма газораспределения, называется десмодромным.

Пионерами в использовании данного механизма стали немецкие автопроизводители, которые активно внедряли его в свои творения. Отдельного же внимания заслуживает компания Mercedes. Спустя много лет после своего появления и применения в автомобилях, десмодромный механизм несколько изменился, но в целом можно сказать, что он остался прежним. На сегодняшний день многие автомобилисты знают его как Desmodromic.

Устройство, которое управляет работой клапанов газового впуска и выпуска в двигателе внутреннего сгорания и является разновидностью механизма газораспределения, называется десмодромным.

Пионерами в использовании данного механизма стали немецкие автопроизводители, которые активно внедряли его в свои творения. Отдельного же внимания заслуживает компания Mercedes. Спустя много лет после своего появления и применения в автомобилях, десмодромный механизм несколько изменился, но в целом можно сказать, что он остался прежним. На сегодняшний день многие автомобилисты знают его как Desmodromic.

Как работает десмодромный механизм

Функционирование десмодромного механизма начинается после приведения в действие специального приводного устройства. Эта конструкция представляет собой механизм, который запускает десмодромную систему, состоящую из:

— двух коромысел, которые используются для манипулирования клапанами

— одного или двух распредвалов, в зависимости от конструкции

— элементов связи клапанов и коромысел

— втулки

— шайб

— зажима

— пружины

— клапана

— уплотнителя

Функции десмодромного механизма

Недостатки десмодромного механизма

Несомненно, данная система весьма актуальна и полезна, но, увы, не лишена ряда недостатков, которые и влияют на редкость его использования:

1. Весомые затраты на производство, что напрямую отображается на конечной стоимости механизма.

3. Сложная и объёмная конструкция Desmodromic.

4. Очень шумная на больших оборотах.

5. Регулировка тепловых зазоров производится достаточно сложно. В данном механизме эта процедура происходит при помощи специальных шайб, которые расположены на коромыслах. Для верхних и нижних коромысел отдельно подбираются пары регулировочных шайб, а это создаёт определённые сложности при сборке и обслуживании механизма.

Неисправности десмодромного механизма

Главная задача десмодромного механизма газораспределения заключается в предотвращении неполного закрытия клапана. Возникновение этого явления связано с частым вращением коленчатого вала, инерционности клапанов и резонанса их пружин. Такое зависание приводит к серьёзным неисправностям и поломкам:

Главная задача десмодромного механизма газораспределения заключается в предотвращении неполного закрытия клапана. Возникновение этого явления связано с частым вращением коленчатого вала, инерционности клапанов и резонанса их пружин. Такое зависание приводит к серьёзным неисправностям и поломкам:

1. Столкновению, с дальнейшим выходом из строя или разрушением поршня и клапана.

2. Перегреву металла клапанов.

3. Запоздалому воспламенению воздушно-топливной смеси с дальнейшим снижением давления газов.

4. Снижению мощности двигателя.

5. Увеличению объёма выброса отработанных газов.

При возникновении таких проблем, для их устранения применяется не только десмодромный механизм газораспределения, но и другие:

1. Применение нескольких пружин, вложенных друг в друга. Возникающие резонансные колебания.

2. Изготовление деталей из новых сверхпрочных компонентов.

3. Использование пневмопривода, схожего с тем, что устанавливается на автомобили Формулы-1.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

auto.today

ДЕСМОДРОМНЫЙ ПРИВОД КЛАПАНОВ — КАК ОН РАБОТАЕТ

Всем, кто имеет дело с техникой, знакомо понятие клапана как конечного инструмента системы газораспределения. Также известен факт, что меньше двух клапанов (один впускной и один выпускной) на цилиндр в 4-тактном поршневом двигателе быть не может. Зато может быть три, четыре и более. Увеличение количества клапанов и применение хитроумных систем изменения фаз газораспределения – все это способы эффективного использования рабочего объема двигателя. А именно: повышение его мощности.

Бесконечно повышать мощность 4-тактного поршневого двигателя, поднимая его максимальные обороты и степень сжатия в цилиндрах, не получится. Чисто физический предел – цикл Карно, описывающий работу всех поршневых тепловых машин и химические свойства органического топлива, на котором они работают. Гораздо раньше описанного выше физического предела наступают другие ограничения: массогабаритные показатели деталей двигателя, тепловые нагрузки, ограниченные возможности кривошипно-шатунного механизма, инерция деталей газораспределительной системы.

Последнее явление имеет свойство проявляться на хорошо затюнингованном двигателе. В нем максимальные обороты коленчатого и распределительного валов достигают таких величин, когда возвращающие пружины не успевают закрывать клапаны. Возникает разброс фаз газораспределения: клапан не успевает описывать форму профиля кулачка на распределительном валу – по сути, отстает от его кривизны. У мотористов есть специальный термин на этот счет – «подвисание клапанов». В таком режиме кроме потери мощности может возникнуть так называемая коллизия – встреча еще не закрытого клапана с поршнем, который уже подходит к ВМТ (верхней мертвой точке).

С этим можно пробовать бороться, повысив жесткость пружин и установив специальные тюнинговые. Однако дальнейшее увеличение жесткости клапанных пружин может привести к увеличению габаритов и массы распределительного вала.

Понятие Desmodromic походит от сочетания двух греческих слов: desmos (контроль, связь) и dromos (направление, путь). Это общий термин, применяемый к механизмам с постоянными приводами, которые контролируют работу других механизмов в обратных направлениях.

Десмодромный привод клапанов подразумевает полностью принудительно контролируемый привод. За счет энергии движения поршней и вращения коленвала происходит не только открывание клапанов, но и их закрывание. Особенностью этого способа привода является отсутствие пружин, что исключает эффект подвисания клапанов.

Идея десмодромного привода клапанов не есть чем-то сверхновым и революционным в моторостроении. И уж точно не изобретением инженеров Ducati. Первый патент на такого рода клапанный механизм был выдан 4 февраля 1898 года немцу Густаву Меесу (Gustav Mees). С тех пор практически каждый производитель – автомобилей, мотоциклов или авиадвигателей – приложился к теме изобретения десмодромного привода. Получено огромное количество патентов и реализована масса вариантов механизма, в основном на спортивных аппаратах. Но наибольшую известность десмопривод получил благодаря итальянским мотоконструкторам.

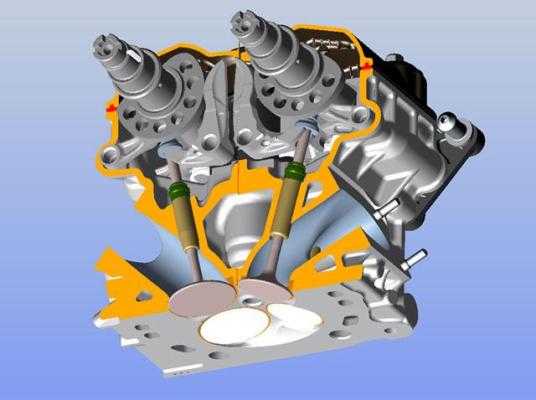

В 1956 году инженеры Ducati применили десмодромный привод на 125-кубовом 1-цилиндровом моторе, используемом в качестве силового агрегата модели Mark 450. Это был первый серийный мотоцикл, оснащенный таким механизмом газораспределения. Позднее, в 1972 году, концерн выпустил революционную модель 750 Imola со ставшим впоследствии фирменным L-образным (развал цилиндров равен или больше 90°) двигателем и десмодромным приводом пары клапанов в каждой головке.

Десмодромный привод клапанов, который реализовал концерн Ducati на аппарате 1972 года, достаточно простой и понятный, в отличие от реализованных в свое время приводов другими производителями. Пара коромысел контролирует каждый клапан, одно коромысло открывает, второе – закрывает. Оба коромысла описывают окружность профиля кулачков на распределительном валу.

На современных моделях концерна десмопривод ничем не отличается от подобного механизма легендарной Imola. Разве что большим количеством деталей, так как количество клапанов на цилиндр больше.

Десмодромный механизм Ducati предельно прост и прозрачен. Основной трудностью в его производстве являются сложные формы профилей кулачков. Они требуют скрупулезных расчетов и очень высокой культуры производства – высококвалифицированных специалистов и спецоборудования.

Механизм позволяет добиваться полного контроля над клапанами и фазами газораспределения, поднимая предел максимальных оборотов на значительные величины: красная зона тахометра спортивного болида начинается с 17000 об/мин. Однако на нем практически невозможно реализовать систему изменения фаз газораспределения с растягиванием времени открытого клапана.

Для спортивного двигателя очень важно радиальное расположение осей клапанов с максимально возможным поддержанием сферической формы камеры сгорания. С десмодромным приводом клапанов это также сложно реализовать.

Регулировки тепловых зазоров – еще одно слабое звено такой системы газораспределения. Инженерам Ducati есть над чем подумать: гидрокомпенсаторы, привычные для современных двигателей, здесь применить невозможно. Регулировка производится исключительно подбором специальных шайб на концах коромысел, контролирующих клапан. Это не так просто, как может показаться на первый взгляд. Регулировочные шайбы подбираются парами для каждой пары коромысел, причем, замер зазоров производится для верхних и нижних коромысел отдельно. Именно с нижними коромыслами больше всего возни. Но инженеры Дукати хорошо делают свою работу: регламент обслуживания (регулировки зазоров клапанов) современных высокотехнологичных вэшек фирмы достигает 24 000 км.

Как бы там ни было, но Десмоседичи, пилотируемый Кейси Стоунером, в 2007 году привез конюшне Ducati первое место в чемпионате MotoGP и кубке конструкторов. Подстегиваемые успехом итальянцев, заводские команды-участники гран-при ведут активный поиск замены обычным клапанным пружинам

Опубликовано в журнале БАЙК №10/2007

mmoto.tk

Что такое десмодромный механизм газораспределения?

Десмодромный механизм является разновидностью газораспределительного устройства управляющий работой клапанов на впуск и выпуск газов в двигателе внутреннего сгорания.

Первыми десмодромный механизм начали активно использовать производители немецких автомобилей. Среди пионеров, применяющих устройство, отдельного внимания заслуживает компания Мерседес.

Через многие годы после первого появления и использования в автомобилях, десмодромный механизм претерпел незначительные изменения и по большей части остался прежним. Сегодня он известен многим автолюбителям под названием Desmodromiс.

Конструктивные особенности десмодромного механизма

Свою работу десмодромный механизм начинает после активизации специального приводного устройства.

Это своеобразная пусковая конструкция, активизирующая десмодромную систему, которая состоит из:

1.Коромысла

Используются 2 коромысла для открытия и закрытия клапанов

2. Распределительный вал

Привод может оснащаться одним или двумя распредвалами

3.Элементы объединяющие клапаны и коромысло

4.Втулка

5.Шайбы

6.Зажим

7.Пружина

8.Клапан

9.Уплотнитель

Что такое десмодромный механизм газораспределения?

Десмодромная система обеспечивает форсирование двигателя внутреннего сгорания по количеству оборотов. Используются кулачки сложной конфигурации при быстрой работе клапанов.

Именно применение десмодромной системы позволяет достигнуть равновесного значения между скоростью движения поршня и проходного клапанного сечения. Это даёт возможность с максимальным уровнем эффективности наполнять цилиндры топливовоздушной смесью.

Кроме всего прочего, механизм позволяет предотвратить неполное закрытие клапанов. Подобное негативное явление возникает в результате увеличения частоты вращения коленчатого вала.

Зависания подобного типа очень часто приводят к очень серьёзным поломкам, требующим существенных материальных вложений:

- Встреча клапана и поршня

- Перегрев клапанов

- Снижение мощности мотора

- Детонация

Недостатки использования десмодромного механизма газораспределения

Несмотря на то, что система подобного типа в последнее время очень активно используется, она имеет ряд характерных недостатков:

- Высокая цена механизма

- Шумность

- Сложная конструкция

- Низкая ремонтопригодность

Понятно, что использование новых современных систем подобных десмодромному механизму не может проходить гладко. Должно пройти некоторому количеству времени, прежде чем работа системы будет отлажена.

Спасибо за внимание, удачи вам на дорогах.

Это интересно

www.avtogide.ru

как закрыть клапан быстрее пружины?

Изучать строение обычных автомобилей, коих тысячами ездит по улицам наших городов, полезно, но порой бывает скучно. Поэтому, дорогие читатели, сегодня наш рассказ посвящён кое-чему экзотическому — мы узнаем о том, что такое десмодромный механизм.

Однако, здравствуйте!

ГРМ и его проблемы

Заинтригованы? Надеемся, что да. Итак, как Вы уже, наверное, знаете, одним из ключевых компонентов двигателя внутреннего сгорания является газораспределительный механизм (ГРМ).

На него возложена важнейшая функция: управлять открытием клапанов цилиндров и делать это в чётко обозначенные моменты, зависящие от движения поршня.

На первый взгляд всё просто – распределительный вал, связанный ременной или цепной передачей с коленвалом, вращается и, имея в своём распоряжении так называемые кулачки, воздействует ими через систему коромысел или толкателей на клапанный механизм.

Но тут начинаются сложности. Чтобы вернуть клапан в исходное положение (в закрытое), как правило, используются пружины, которые при высоких оборотах мотора просто не успевают его полностью закрыть в силу своей инерционности и паразитного резонанса.

Особенно это актуально для гоночных и спортивных автомобилей, где силовые агрегаты могут раскручиваться до 9000 и более оборотов.

Что же делать?

Ответ на этот вопрос был найден ещё в 50-х годах ХХ столетия. «Если пружины мешают, то давайте от них откажемся» — подумали конструкторы. В результате этой идеи повилась десмодромная система, которая в международной технической терминологии известна как Desmodromic.

Десмодромный механизм. Удел избранных

Суть десмодромного механизма заключается в следующем: распределительный вал отвечает не только за открытие клапанов, но и за их закрытие.

Реализовано это при помощи системы нескольких коромысел, управляющих одним клапаном, и кулачков распредвала более сложной формы. Иногда в данной схеме ГРМ возможно применение нескольких валов, каждый из которых отвечает только за открытие или закрытие.

Казалось бы, все проблемы решены и можно массово внедрять десмодромную систему газораспределительного механизма. Но не тут-то было! У этой конфигурации всплыли и заметные недостатки, которые не позволили ей попасть под капоты автомобилей повсеместно. В частности проблем несколько:

- высокая стоимость механизма из-за необходимости прецизионно подгонять его детали;

- шумность моторов с десмодромным механизмом;

- сложность в обслуживании;

- большие размеры по сравнению с классическими типами ГРМ.

Таким образом, столь интересное изобретение моторостроителей осталось уделом лишь избранных моделей авто и мотоциклов – в основном гоночных типов, где ценится чёткость работы двигателя на высоких оборотах. На сегодняшний день десмодромную схему использует только компания Ducati, компонуя ею мотоциклетные моторы.

Фото. Мотоциклетный мотор Ducati с десмодромным приводом, где два верхних распредвала и четыре клапана на цилиндр.

Уважаемые читатели и подписчики, хочется верить, что наша статья об экзотическом типе газораспределительного механизма была полезна и интересна. Следите за публикациями блога и не забывайте подписываться, чтобы не пропустить появление свежих материалов.

Советую прочитать статью о инновационном двигателе без распредвала.

До скорой встречи!

auto-ru.ru

Пламенное сердце машины, часть 2

Двигатель. Система газораспределения.

Текст: Артем ‘S1LvER’ Терехов

В первой части статьи мы рассмотрели две основные схемы работы мотоциклетных двигателей: двухтактную и четырехтактную. Мы не будем рассматривать анатомию двигателя в деталях (для этого есть специализированные книги, в которых все очень подробно и грамотно расписано), а остановимся, на наш взгляд, на самом интересном и обсуждаемом в «гаражных спорах» моменте. А именно, на системе газораспределения.

Просматривая технические характеристики байков, в графе «система газораспределения» вы наверняка натыкались на что-то вроде «4 клапана на цилиндр, DOHC», а то и вовсе на что-то запредельное в духе «десмодромный привод клапанов». Не волнуйтесь, сейчас мы все расставим на свои места и подвергнем сравнительному анализу. Для начала – немного общей теории о том, что вообще такое система газораспределения (далее СГ).

Данная система представляет собой механизм своевременного распределения впуска горючей смеси и выпуска отработавших газов в цилиндрах двигателя внутреннего сгорания. Ее задача – благодаря кропотливым расчетам инженеров обеспечить своевременное поступление топливо-воздушной смеси в камеру сгорания, и так же своевременно вывести выхлопные газы в выпускную систему.

Инженерная простота двух тактов – достоинство или порок?

В двухтактном двигателе роль СГ выполняет поршень, а также…выхлопная система, а точнее – резонатор. Система проста и достаточно очевидна: на поверхности цилиндра есть впускные и выпускные отверстия, называемые окнами. Причем горючая смесь сначала попадает в пространство под поршнем, а затем через продувочный канал направляется в камеру сгорания. Это связано с тем, что пространство под поршнем (которое называется кривошипной камерой) выполняет роль своеобразного насоса. Так как эта камера герметично закрыта сверху поршнем, то при его движении давление в ней изменяется (по мере движения поршня вверх объем камеры увеличивается, а давление, соответственно, становится ниже атмосферного, при движении поршня вниз – наоборот). Именно благодаря этому простому физическому «фокусу» смесь всасывается в кривошипную камеру из впускного тракта, и далее переходит в камеру сгорания. Затем происходит воспламенение смеси и выход отработавших газов в выпускную систему. Размеры и форма резонатора выхлопной системы рассчитаны таким образом, чтобы волны высокого давления, создающиеся при движении выхлопа «на выход», отражались от стенок резонатора и препятствовали выплескиванию несгоревшей смеси из пространства цилиндра. Посмотрите на схему – и все станет понятно.

За годы совершенствования конструкции двухтактного двигателя было обнаружено, что фазы выпуска влияют на производительность двигателя в такой же значительной степени, что и фазы впуска. Фаза впуска определяется высотой выпускного окна в стенке цилиндра, то есть когда это окно открывается при перемещении поршня вверх и вниз. Из этого факта получается неутешительный вывод — нет такого расположения и размера окна, которое охватывало бы все режимы работы двигателя с максимальной эффективностью. Поэтому эти параметры рассчитывают, основываясь на предназначении мотоцикла. То есть, расположение и размеры выпускного окна спортбайка Suzuki RGV250 будут сильно отличаться от таковых какого-нибудь утилитарного скутера. Разные режимы работы, разные задачи – различные решения конфигурации фаз впуска и выпуска. Решение было найдено в системах, изменяющих геометрию впускных окон и регулирующих давление внутри цилиндра с помощью открытия/закрытия дополнительных резонаторных камер. У разных производителей эти системы называются по-разному: Yamaha PVS, Kawasaki IPS, Honda ATAC и так далее. Они отчасти решили поставленные перед ними задачи, однако своенравный характер, за который любят (или ненавидят? Кто как…) двухтактные двигатели, они перебороть не смогли. Может, это и к лучшему? Тем более, что у нас есть более покладистые четырехтактники, о системах газораспределения которых мы сейчас и поговорим.

От простого к сложному

Мы уяснили, что задачи, стоящие перед двигателем, достаточно просты – необходимо сжигать определенное количество топлива в конкретный момент времени, а затем удалять получившиеся отработавшие газы. На практике, реализация этих процессов представляет собой огромную проблему, надо которой непрестанно работают лучшие умы мотоинжиниринга.

Четырехтактный двигатель устраняет множество недостатков, свойственных двухтактным моторам. Однако, как и любая вещь в этом совсем не идеальном мире, он приносит с собой собственные проблемы. Повышенная сложность означает удорожание производства, что закрепляет нишу недорогих скутеров и мотоциклов начального уровня за двухтактниками. Вдаваться в дебри не будем, и рассуждать о вытеснении 2Т четырехтактниками – тоже не будем, поскольку это тема для отдельной обширной статьи (сколько раз я уже говорил эту фразу?).

В своей основе четырехтактный двигатель точно такой же, как и его 2Т-собрат. Главное отличие – множество дополнительных элементов, образующих клапанный механизм. Впускной клапан отвечает за наполнение цилиндра смесью, выпускной – за отвод отработанных газов. И если в 2Т двигателе четыре процесса (впуск, сжатие, воспламенение, выпуск) тесно переплетены, то в 4Т-движке границы между процессами более четкие. Рабочих тактов ровно в два раза меньше, чем в двухтактнике, но точное управление процессами впуска и выпуска позволяет обеспечить высокую эффективность двигателя.

Основные элементы клапанного механизма:

* Клапана. Во всех мотоциклетных двигателях применяются тарельчатые клапана, через которые смесь попадает в камеру сгорания, а продукты сгорания – выводятся из нее. Клапан самостоятельно закрывается и удерживается в закрытом положении сильной пружиной (иногда ставят двойные пружины). Пружины используют

motocafe.ru

Система газораспределения OHC

Система газораспределения руководит впускными и выпускными клапанами двигателя транспортного средства. Благодаря системе газораспределения или как ее еще называют ГРМ, обеспечивается выпускание воздушно-топливной смеси в цилиндры двигателя автомобиля, а после этого удаление из камеры сгорания отработанных газов. Механизм газораспределения OHC считается видом газораспределительной системы автомобильных двигателей внутреннего сгорания. В данной статье размещены ответы на такие довольно распространенные вопросы:

- Что собой представляет газораспределительная система OHC?

- Конструкция OHC;

- Назначение газораспределительного механизма OHC;

- Как функционирует система газораспределения?

- Часто встречаемые неисправности механизма газораспределения OHC и методы их решения.

Основная информация о ГРМ

Сегодня в продаже есть огромное количество полезного оборудования, оснащенного двигателями внутреннего сгорания или как его еще называют ДВС, причем не только бытовых, но и профессиональных. К ним также относятся мотопомпы, мотокультиваторы, мини-электростанции, снегоочистители и газонокосилки. Причем в большей их части устанавливаются одноцилиндровые бензиновые четырехконтактные двигатели внутреннего сгорания с охлаждением воздуха. Немного меньше, но все же встречаются дизельные двигатели. Двигатель считается довольно сложным и дорогим элементом представленных устройств, поэтому в данном разделе статьи мы рассмотрим характеристики, которые немаловажны при выборе двигателя.

Почти все бензиновые двигателя оснащаются карбюраторной системой питания. В большей их части используется электрическая система зажигания, но бюджетные варианты двигателей оснащаются системой зажигания магнето. Естественно лучше всего приобретать двигателя с электронной системой зажигания, так как она гарантирует хороший запуск двигателя при различных условиях.

На одноцилиндровых двигателях в большинстве случаев используется воздушный метод охлаждения. Для более быстрого отхождения тепла в поршнях устанавливаются цилиндры, которые изготавливаются из сплавов алюминия и чугуна или же полностью выливаются из чугуна. Полностью вылитые из чугуна цилиндры считаются самым лучшим вариантом, потому как они сильно повышают моторесурс двигателя. Но использование цилиндров вылитых из алюминия и чугуна тоже возможно в случае использования двигателей в домашних условиях, то есть на коротких промежутках времени.

Профессиональное использование, то есть использование на протяжении длительного времени, предполагает исключительное использование литых чугунных цилиндров, так как без них качественное функционирование не будет гарантированно.

Также довольно существенным условием считается использование датчика уровня масла. Использование двигателя внутреннего сгорания на низком уровне масла или без масла может привести к полной поломке двигателя. Если вы будете использовать представленный датчик, то недостаток масла просто не даст завестись двигателю. К тому же во всех инструкциях по использованию рекомендуется постоянно перед началом движения проверять уровень масла, но не все автолюбители прислушиваются к этим рекомендациям.

Больше всего на стоимость и характеристики автомобильных двигателей влияет использование в нем газораспределительной системы. На сегодняшний момент представленные одноцилиндровые двигателя оснащаются тремя газораспределительными системами SV, OHC и OHV. Представленные 3 типа систем газораспределения применяются сегодня на автомобильных двигателях.

Сегодня двигатели с системой газораспределения OHC считаются самыми распространенными. OHC расшифровывается – OverHeadCamshaft, что переводится с английского языка, как верхнее расположение распределительного валика. Привод от коленчатого к распределительному валику обычно происходит при помощи цепки или зубчатого ремня.

Основные преимущества такого типа двигателей:

- Четкость функционирования;

- Большой диапазон оборотов;

- Экономия;

- Высокое качество и надежность работы;

- Низкий уровень шума;

- Большой моторесурс.

Двигатель, оснащенный системой газораспределения OHC может довольно быстро набирать обороты и также быстро их сбрасывать, поэтому представленный тип двигателя достаточно быстро приспосабливается к часто меняющимся нагрузкам, но при этом не происходит снижение мощности автомобиля. По сравнению с газораспределительной системой типа OHV данная система газораспределения намного легче и не оснащается деталями, теряющими жесткость на больших оборотах или при резкой перемене оборотов.

Часто встречаемые неисправности механизма газораспределения

Для начала давайте поговорим об устройстве газораспределительного механизма. К основным элементам газораспределительной системы относятся:

- Распределительный валик;

- Механизм привода распределительного валика;

- Клапанный механизм.

Газораспределительный механизм оснащен такими основным элементами:

- Распредвал. Распредвал дает возможность открывания и закрывания клапанов ГРМ в установленной очередности, которая согласовывается с функционированием каждого цилиндра двигателя автомобиля;

- Толкатели. Благодаря толкателям выполняется передача усилий от кулаков распредвала к каждой штанге. Для того чтобы толкатель изнашивался равномерно они находятся в постоянном движении вокруг себя, а выполняется это благодаря выпуклой поверхности нижних головок и скошенной поверхности распределительного валика;

- Клапаны. С помощью клапанов выполняется периодическое открывание и закрывание отверстий впускного и выпускного клапанов, которое напрямую зависит от очередности функционирования автомобильного двигателя и расположения поршня в цилиндре;

- Коромысло. Обеспечивают передачу усилия от штанги к клапану;

- Штанги. С их помощью обеспечивается передача усилий из толкателя к коромыслу.

Теперь рассмотрим внешние признаки поломок системы распределения газа типа OHC. Понизилась компрессия, появились хлопки впускного и выпускного трубопроводов, уменьшение мощности автомобильного двигателя и стуки металла. Все перечисленные признаки являются свидетельством того, что клапаны плохо прилегают к седлам, а это обычно происходит из-за накопления гари на седлах и клапанах.

Также данные признаки могут свидетельствовать о поломке пружин клапана, заедании стойки клапанов во втулке или же в случае отсутствия зазоров между стойкой клапана и рычагом. Еще одной причиной может быть неполное открытие клапана, а это в свою очередь происходит из-за немаленького теплового зазора или же поломки гидро-компенсаторов. Также могут износиться шестеренки распределительного или коленчатого валика, направляющие втулки клапана, оси и втулки коромысла, увеличение смещения оси распределительного валика.

Процесс замены ремня на газораспределительном механизме

В процессе снятия изношенного ремня и установления вместо него нового может легко измениться взаиморасположение коленвала и распредвала. В таком случае сменяются фазы распределения газа автомобильного двигателя, а это может привести к каким-либо нарушениям функционирования, даже доходя до полной поломки. Пометки, которые располагаются на шестеренках механизма привода, выполняют функцию визуального контролирования настроек газораспределительного механизма. Поэтому после снятия старого ремня нужно совместить пометки шестеренок коленвала и распредвала с прорезами, которые находятся в кожухе механизма привода.

Представленное действие просто необходимо для установления, так называемого условного нуля, так как именно с него начинается функционирование автомобильного двигателя. После выполнения данного действия необходимо осторожно установить дополнительный ремень, при этом старайтесь не сместить пометки на шестеренках.

Дальше нужно осмотреть и отрегулировать усилия натяжного ролика, а предназначается данный узел для удержания ремня на шестеренках механизма привода. Проверка на правильность проведения регулирования ролика проводится при помощи поворачивания ремешка. Если вам удастся провернуть ремешок на 90⁰, то механизм отрегулирован правильно. Если вам удалось провернуть ремень большой угол, то он недотянут. Если ремень проворачивается на маленький угол, то он перетянут. Обратите внимание на то, что ремень ни в коем случае нельзя брать руками в масле, так как это приведет к проскальзыванию механизма привода на шестеренках.

autodont.ru