Плюсы и минусы десмодромного ГРМ

«Объясните, что такое десмодромный ГРМ? Чем он отличается от обычных ГРМ, где применяется, какие у него достоинства и недостатки?»

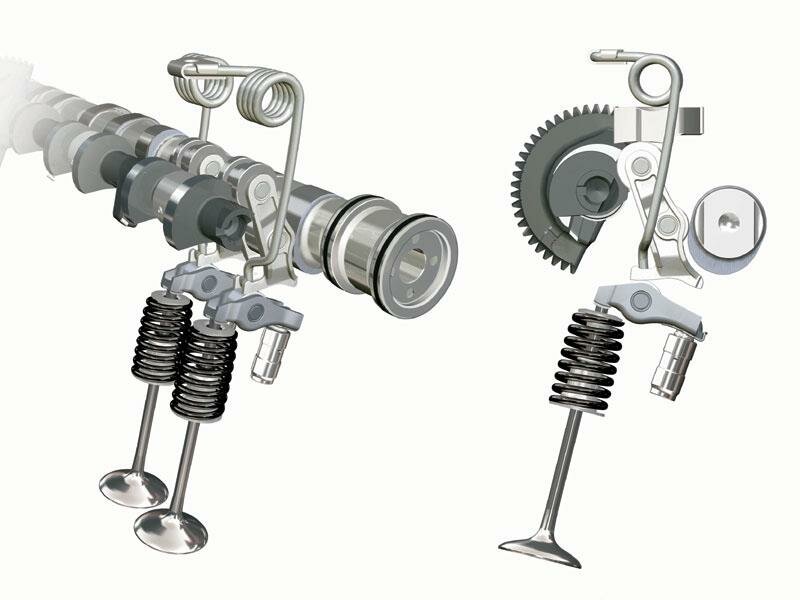

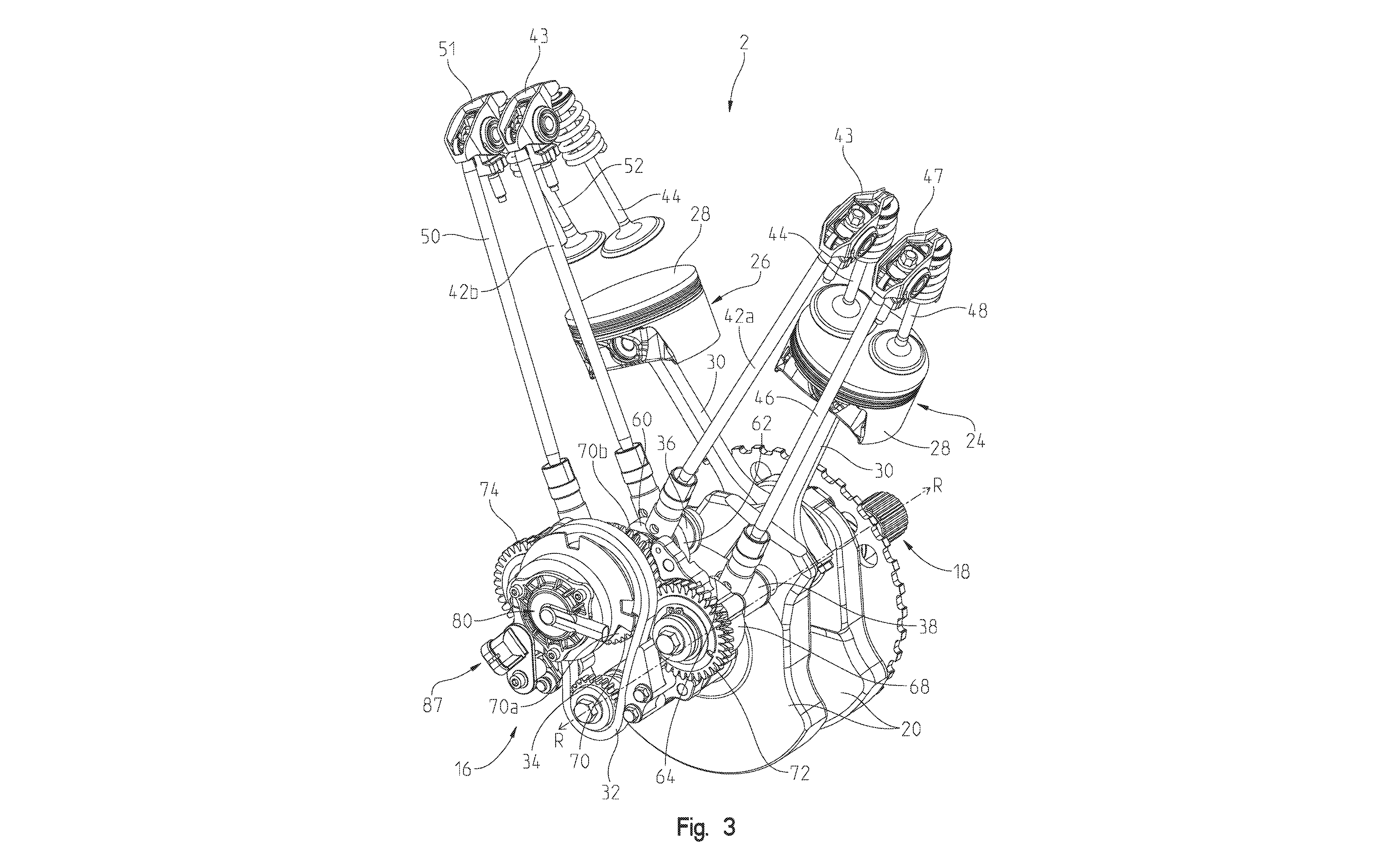

Десмодромный механизм газораспределения по принципу действия напоминает традиционный ГРМ автомобильных двигателей, в котором впуском в цилиндры свежего заряда и выпуском отработавших газов заведуют клапаны. В десмодромном ГРМ клапанами также управляют кулачки распределительного вала, профиль которых определяет, в какие моменты времени в зависимости от протекания рабочего процесса в цилиндре двигателя клапаны должны открываться и закрываться, на какую величину они открываются и сколько находятся в открытом состоянии.

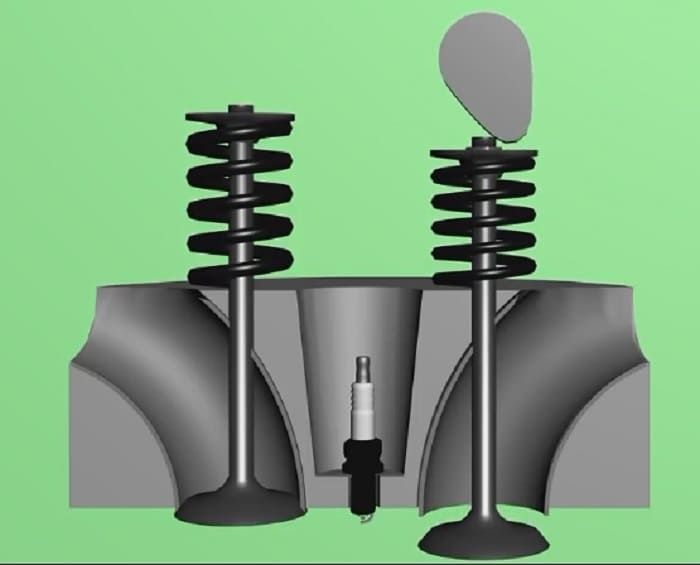

Разница заключается в том, что в десмодромном ГРМ нет пружин, возвращающих клапаны в исходное положение. Иначе говоря, если в традиционных ГРМ за возвращение клапанов в седла отвечают пружины и благодаря их упругости тарелки клапанов плотно прижимаются к горловинам отверстий в головке цилиндров, чем обеспечивается герметичность пространства над поршнем, когда в цилиндре происходит сжатие, сгорание и рабочий ход, то в десмодромном ГРМ это осуществляется иначе.

Вместо пружины в десмодромном ГРМ предусмотрено вильчатое коромысло, воздействующее на клапан снизу. Оно заставляет клапан закрыться и удерживает его в таком состоянии столько, сколько требуется в соответствии с фазами газораспределения.

Чтобы понять, в чем заключаются преимущества десмодромной схемы, следует сказать, в чем состоят недостатки традиционных ГРМ. С подъемом клапана из седла проблем нет. Другое дело, когда клапан в седло возвращается. Профиль обратной стороны кулачка обеспечивает плавную посадку тарелки в седло, однако по мере роста оборотов двигателя ситуация начинает ухудшаться. Причина — в инерции массы клапана и способности пружин колебаться. Из-за этого, во-первых, клапан при высокой частоте вращения распредвала, достигнув верхней точки подъема, может затем не успевать за кулачком, а стало быть, не будет закрываться вовремя. Во-вторых, клапан вместо того, чтобы закрыться без удара, начинает бить по седлу, что при многократном повторении вызывает накопление в материале тарелки и седла усталостных напряжений и появление микротрещин.

При десмодромном управлении закрытием клапана такого быть не может, но есть и недостатки. Во-первых, необходима высокая точность изготовления деталей привода, что увеличивает его стоимость. Во-вторых, и это главное, детали привода подвержены более интенсивному износу, увеличение которого ухудшает точность работы механизма и в конечном итоге определяет срок его службы. Последний недостаток оказался решающим, ибо справиться с ним намного труднее, чем с проблемами ГРМ, использующих пружины для закрытия клапанов, тем более что эти проблемы проявляются лишь при частоте вращения коленвала свыше 7-8 тыс. об/мин, на которой гражданские автомобильные двигатели фактически не работают.

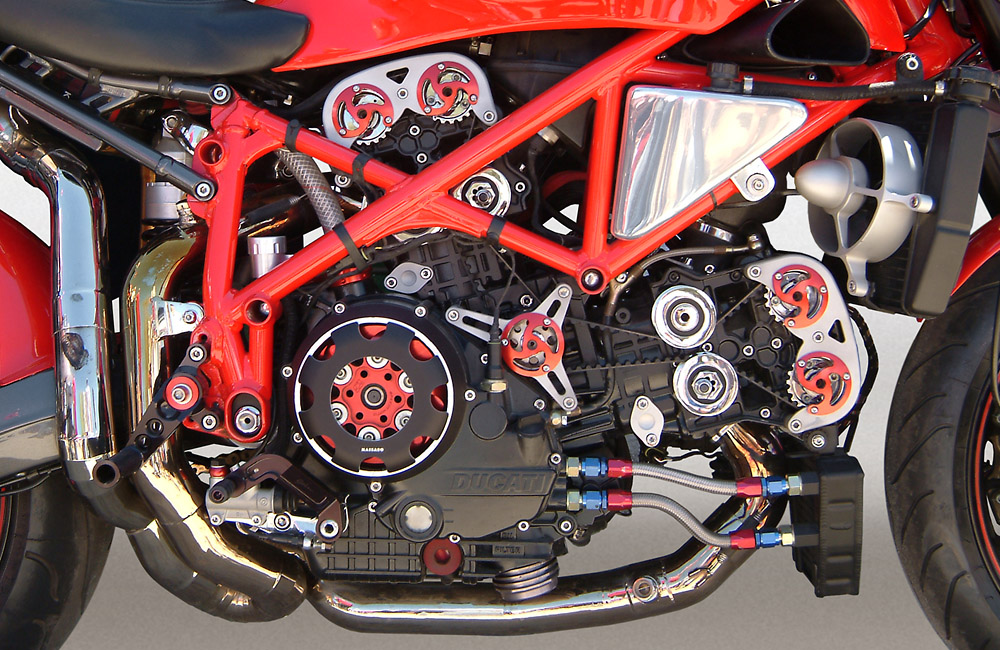

Остаются более быстроходные мотоциклетные моторы, однако и в этой области на сегодняшний день достоинства и недостатки десмодромного ГРМ пожинает лишь фирма Ducati, сделавшая систему Desmodromic фирменной изюминкой своих мотоциклов.

Это объясняет, почему для рассказа о принципах работы десмодромного ГРМ мы воспользовались иллюстрациями Ducati, однако в пределах принципа возможны разные исполнения. В частности, если взглянуть на вопрос с исторической точки зрения, выяснится, что «десмодром» является самым старым изо всех возможных типов газораспределения. Во всяком случае именно десмодромная схема применялась в двигателе Даймлера, ставшем, как известно, первым транспортным мотором. В торце маховика двигателя Даймлера имелся кольцевой паз, формой напоминавший кулачок, в котором удерживался и скользил ползун, толкающий штангу, другим концом открывавшую или закрывавшую клапан в зависимости от положения ползуна в канавке маховика.

По иронии судьбы первым транспортным средством, которое изготовил Даймлер, был как раз мотоцикл, однако известны примеры применения десмодромных ГРМ на автомобильных моторах.

Самый знаменитый из них ставился на Mercedes-Benz W196, на котором в 1954 и 1955 годах были выиграны два чемпионских титула в Формуле-1.

Сергей БОЯРСКИХ

Фото автора и из открытых источников

ABW.BY

У вас есть вопросы? У нас еcть ответы. Интересующие вас темы квалифицированно прокомментируют либо специалисты, либо наши авторы — результат вы увидите на сайте abw.by. Присылайте вопросы на адрес [email protected] и следите за сайтом

Десмодромный ГРМ

Наверное, многие знают, ну или примерно понимают принцип работы газораспределительного механизма (ГРМ), когда клапанами, работающими на впуск готовой смеси в цилиндр и выпуск отработанных газов из цилиндра, заведуют впускные и выпускные клапана. В какой момент времени откроется впускной или выпускной клапан, на какой период времени и как высоко должен подняться тот или иной клапан, зависит от расположения и величины кулачка распределительного вала.

Чтобы клапан после открытия вернулся в исходное положение, необходим какой-то механизм или устройство, максимально простое и в тоже время эффективное. В устройстве традиционной системы ГРМ большинства двигателей за возврат клапанов в закрытое положение в специальные выемки в ГБЦ, называемые седло клапана, отвечают пружины.

В устройстве традиционной системы ГРМ большинства двигателей за возврат клапанов в закрытое положение в специальные выемки в ГБЦ, называемые седло клапана, отвечают пружины.В десмодромной системе газораспределения функция пружин обеспечивается специальными вильчатыми коромыслами.

Коромысло устроено таким образом, чтобы давить на клапан снизу, заставляя его закрыться и находиться в закрытом положении необходимое время.

Появление десмодромных систем обусловлено желанием конструкторов и инженеров уйти от некоторых недостатков, связанных с возвращением клапана в седло, которыми обладают системы с пружинами. Рассмотрим самые основные.

- Кулачок распределительного вала сделан таким образом, чтобы обеспечить максимально плавную посадку клапана в седло, но при высоких оборотах мотора клапан может не успевать возвращаться на свое место.

- Повышается инерционная масса клапана и пружина, быстро растягиваясь и сжимаясь, начинает бить клапан о седло. Со временем это приводит к разрушению самого клапана и его седла в ГБЦ.

- Растянутая пружина при сжатии колеблется, а значит клапан вместо того, чтобы закрыться сразу и полностью, может приоткрываться, впуская дополнительно часть горючей смеси.

Справедливости ради стоит отметить, что постоянные изыскания и развитие традиционной системы ГРМ позволило добиться того, что данные проблемы возникают лишь от 8 тыс. оборотов коленчатого вала.

Десмодромное управление клапанами априори лишено подобных недостатков, однако есть куча минусов, что и определило малую распространенность этой системы.

- Данная система требует безупречной точности при производстве деталей привода, а высокая точность, значит и высокая цена.

- Пожалуй, главной проблемой стал небольшой срок службы деталей привода, т.к. они работают в условиях повышенного износа.

Решить проблему номер два оказалось практически невозможно. Поэтому моторы с такой системой ГРМ нашли свое применение лишь на мотоциклах Ducati, которая является отличительной чертой компании.

Хотя если пройтись по истории, окажется, что десмодромная ГРМ — самая пожилая, т.к. использовалась еще на первом транспортном двигателе — двигателе Даймлера.

И кстати, по интересному стечению обстоятельств, первое транспортное средство, которое собрал Даймлер, это мотоцикл.

Понравилась статья?

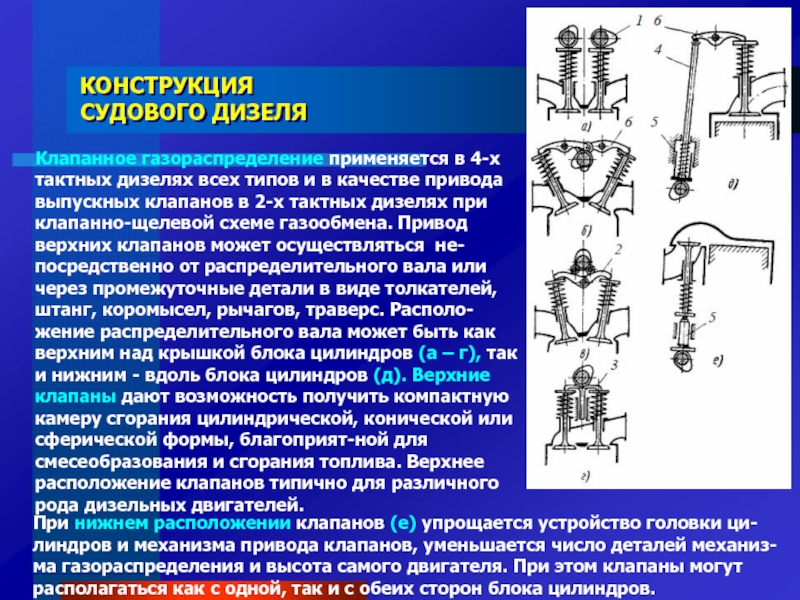

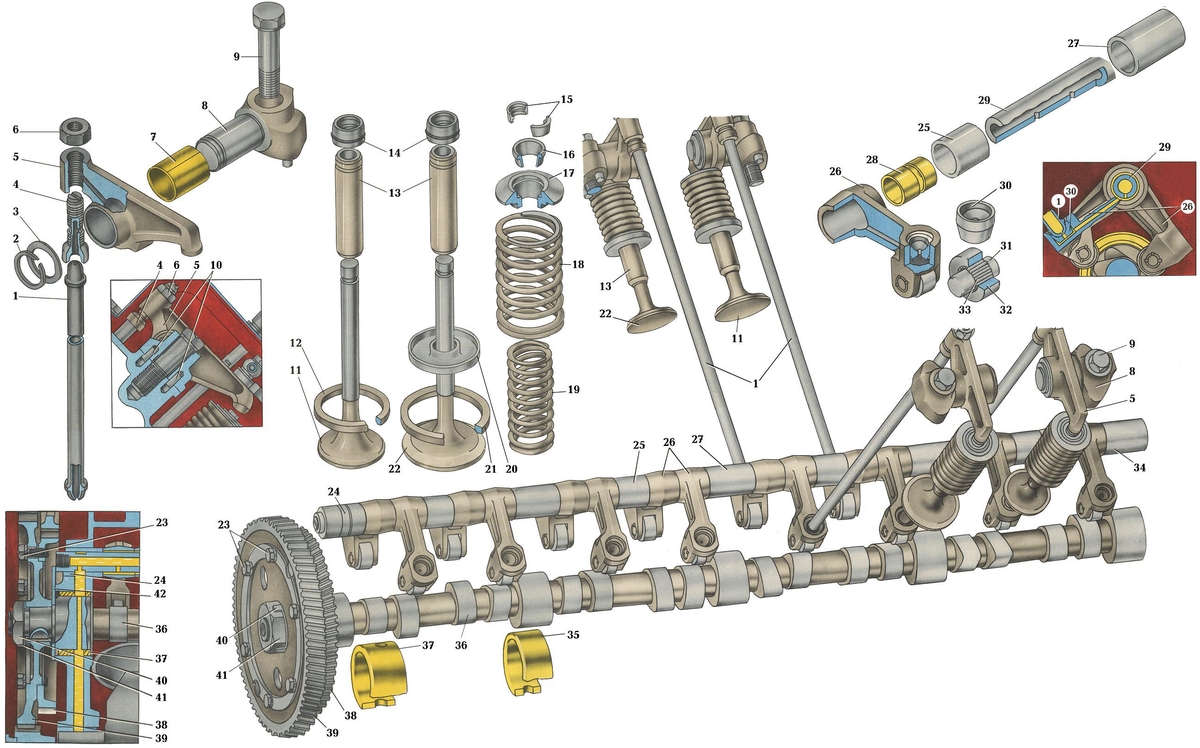

Клапанный механизм

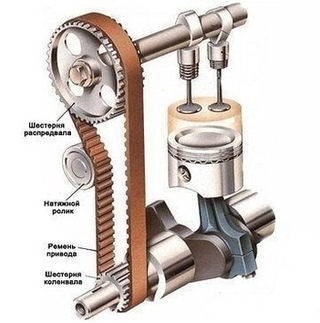

Система привода клапанов газораспределительного механизмаВ зависимости от расположения клапанов относительно цилиндров двигатели делятся на верхнеклапанные (с их расположением в головке цилиндров) и нижнеклапанные. Для отечественных автомобилей нижнеклапанные двигатели применялись в моделях 1940-60 гг.

Их основные недостатки: меньший коэффициент наполнения, ограниченная степень сжатия.

У верхнеклапанных автомобильных двигателей с номинальной частотой вращения до 5000-5500 об/мин

распределительный вал устанавливался в блоке цилиндров

(нижнее расположение) или в картере в развале между цилиндрами. Привод клапанов производился толкателями,

штангами и коромыслами.

Недостаток такого привода: повышенная масса поступательно движущихся частей, возникновение колебаний в системе привода. Все это ограничивало максимально допустимую частоту вращения. Поэтому распределительные валы современных высокооборотных двигателей легковых автомобилей располагаются в головках цилиндров. Привод распределительного вала (или двух, а иногда и четырех валов и пяти) осуществляется шестернями, цепью, зубчатым ремнем.

Привод шестернями применяется преимущественно в старых моделях двигателей при расположении распределительного вала в блоке цилиндров или в двигателях с V-образным расположением цилиндров.

Основные недостатки: усложнение конструкции, увеличение момента инерции, высокий уровень шума, особенно после большого пробега. Для снижения уровня шума шестерню распределительного вала выполняют из пластмассы. Зацепление делается с косым зубом и по возможности с малым модулем.

На большинстве автомобильных двигателей используется привод одной или несколькими однорядными

или двухрядными втулочно-роликовыми цепями или зубчатыми ремнями. Привод цепью более надежный,

хотя и несколько более шумный, чем привод зубатым ремнем. Конструкция двигателя с приводом зубчатым

ремнем упрощается, т.к. не требуется смазки и появляется возможность использования его для привода

внешних агрегатов (насоса охлаждающей жидкости, генератора компрессора кондиционера и др.).

Несмотря на использование в зубчатых ремнях синтетических материалов со стекловолоконным или

проволочным кордом, недостатком привода зубчатым ремнем, является необходимость менять ремни через

заданный пробег (обычно 50-100 тыс. км). При износе сальника распределительного вала масло попадает на

зубчатый ремень, что приводит к его выходу из строя. Кроме того, бывают случаи обрыва ремня из-за

попадания в привод посторонних предметов.

Привод цепью более надежный,

хотя и несколько более шумный, чем привод зубатым ремнем. Конструкция двигателя с приводом зубчатым

ремнем упрощается, т.к. не требуется смазки и появляется возможность использования его для привода

внешних агрегатов (насоса охлаждающей жидкости, генератора компрессора кондиционера и др.).

Несмотря на использование в зубчатых ремнях синтетических материалов со стекловолоконным или

проволочным кордом, недостатком привода зубчатым ремнем, является необходимость менять ремни через

заданный пробег (обычно 50-100 тыс. км). При износе сальника распределительного вала масло попадает на

зубчатый ремень, что приводит к его выходу из строя. Кроме того, бывают случаи обрыва ремня из-за

попадания в привод посторонних предметов.

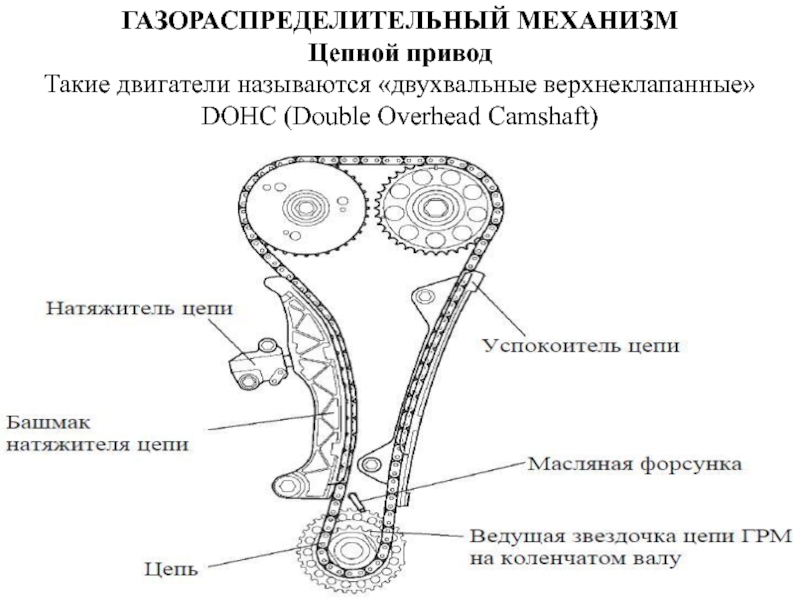

Системы привода распределительного вала (валов) зубчатым ремнем или цепью оснащаются натяжителем с

механическим или гидравлическим приводом для компенсации производственных отклонений и износа в

процессе эксплуатации. Натяжители цепей выполняются в виде пластмассового башмака или с натяжными

звездочками или роликами. С цепью предотвращения колебаний на участках ведущих участков цепи

устанавливаются успокоители, как правило, из пластмассы.

С цепью предотвращения колебаний на участках ведущих участков цепи

устанавливаются успокоители, как правило, из пластмассы.

В зависимости от количества клапанов и их расположения выбирается конструкция системы привода. При однорядном параллельном расположении клапанов их привод осуществляется непосредственно через толкатель, либо рычаг (рокер). При двухрядном расположении клапанов и одном распределительном вале привод клапанов выполняется обычно при помощи коромысел. Для повышения наполнения в широком диапазоне частот вращения коленчатого вала двигатели оснащаются системами с изменяемыми фазами газораспределения (в основном с изменением фаз впускного клапана).

Существуют следующие способы изменения фаз газораспределения:

Система управления газораспределением с изменением длины набегающей ветви ремня: 1,4 — зубчатые шестерни;

2 — зубчатые звездочки; 3 — зубчатый ремень с натяжной звездочкой, изменяющей длину ведущего участка цепи

— при помощи муфты с винтовыми шлицами или зубьями, связанной с ведомой звездочкой распределительного вала;

— при помощи муфты с роторным механизмом, поворачивающим распределительный вал относительно ведомой звездочки;

— трехрокерным механизмом (Honda), позволяющим изменять продолжительность открытия клапана, с отключаемым рокером.

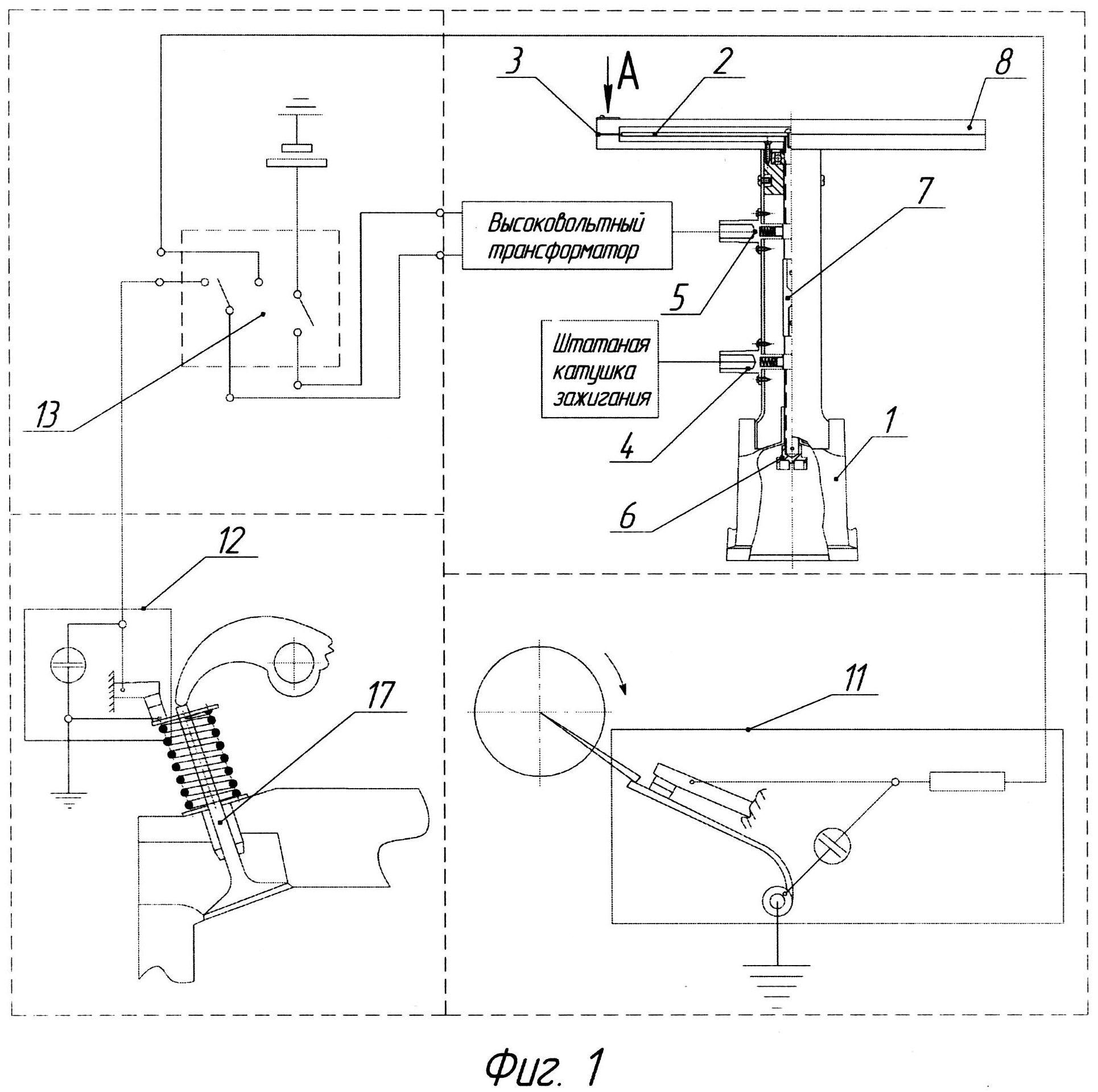

Существуют механизмы для изменения высоты подъема клапана. Оригинальный механизм привода создан фирмой БМВ у 4-х и 8-ми цилиндровых двигателей для регулирования фаз газораспределения, высоты подъема впускных клапанов, а также длины впускных каналов.

Схема управления фазами газораспределения, высотой подъема впускных клапанов и длиной

впускных каналов на двигателе BMW Walvetronic

При повороте электромотором эксцентрикового вала изменяется угол наклона нижней рабочей поверхности

промежуточного рычага. При набегании кулачка на средний ролик этого рычага изменяется ход рокера и

соответственно, ход клапана. Снижение наполнения цилиндров и соответственно, мощности двигателя, достигается

уменьшением высоты подъема впускных клапанов от 9,7 мм до необходимой величины (0,5-2,0 мм на малых нагрузках и

холостом ходу). При малой высоте подъема клапана, кроме снижения потерь на газообмен, повышаются скорости

прохождения смеси через клапанную щель до критических. Это улучшает смесеобразование, снижаются

механические потери на привод клапанного механизма, шум двигателя, износ деталей. В случае регулирования мощности

высотой подъема клапана нет затрат времени на заполнение ресивера и впускных патрубков, а соответственно,

ошибок в показаниях датчика расхода воздуха в начальный период разгона автомобиля. Время срабатывания

механизма — 300 мс. Получаемый эффект по экономии расхода топлива достигает 14%, кроме того, удается

обеспечить выполнение перспективных норм токсичности Евро-4. Существенно улучшаются и динамические

качества автомобиля.

В случае регулирования мощности

высотой подъема клапана нет затрат времени на заполнение ресивера и впускных патрубков, а соответственно,

ошибок в показаниях датчика расхода воздуха в начальный период разгона автомобиля. Время срабатывания

механизма — 300 мс. Получаемый эффект по экономии расхода топлива достигает 14%, кроме того, удается

обеспечить выполнение перспективных норм токсичности Евро-4. Существенно улучшаются и динамические

качества автомобиля.

Профиль кулачка и величина теплового зазора для предотвращения стука выбираются таким образом, чтобы момент

касания кулачка толкателя или рычага привода при любом тепловом режиме соответствовал зоне минимальных ускорении.

На тихоходных двигателях профиль кулачка выполнялся по двум или трем дугам окружности.

Для современных быстроходных двигателей существуют методики выбора безударного профиля кулачка с учетом

обеспечения надежной работы газораспределительного механизма при максимальных частотах вращения.

В некоторых двигателях кулачки распредвалов делаются с несимметричным профилем.

Клапанные пружины выбираются расчетом так, чтобы в зоне отрицательных ускорений обеспечивали необходимый запас суммарных усилий пружин для безопасной работы клапанного механизма. Стремление повысить мощностные показатели двигателей ограничивалось возможностями привода клапанного механизма. Для расширения этих возможностей требовалось увеличение усилия клапанных пружин, что приводило к повышенному износу пар трения и увеличению механических потерь. Кроме того, в результате резонансных явлений в клапанных пружинах нарушалась работа всего механизма.

После посадки в седло клапан один или два раза подпрыгивает, что резко снижает наполнение цилиндров.

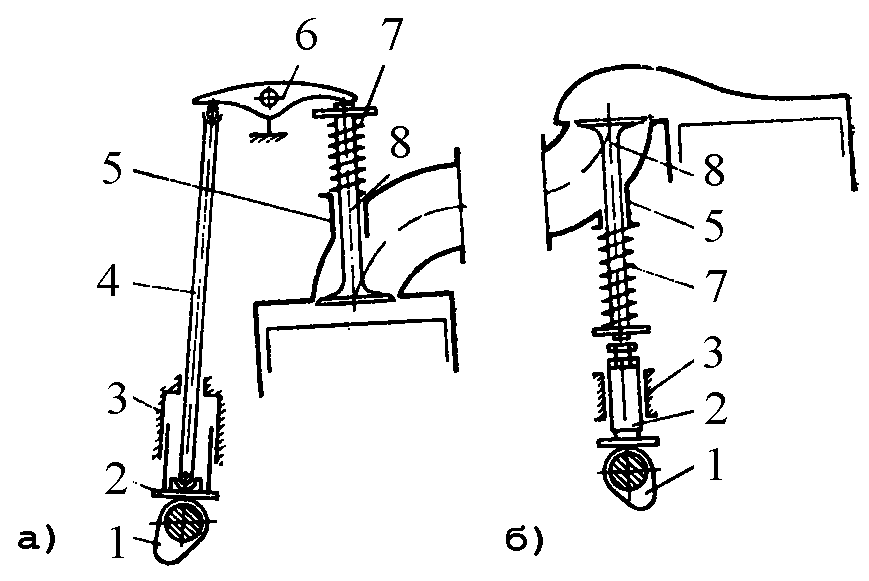

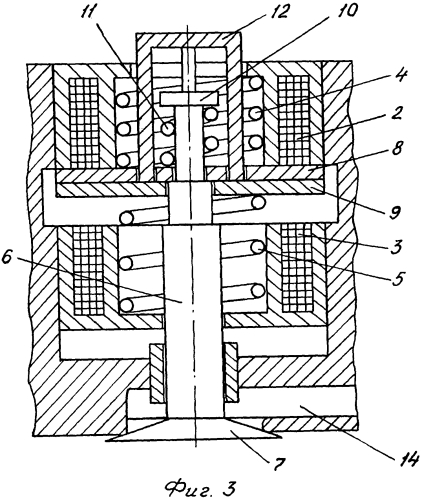

Для смещения зоны резонансных колебаний пружины в сторону повышенных частот вращения они

выполняются с переменным шагом или внутри основной пружины устанавливается пружина из плоской ленты,

выполняющая функцию демпфера. Чтобы обеспечить работу системы газораспределения без клапанных пружин,

разработаны различные варианты систем принудительного открытия и закрытия клапанов, так называемые

десмодромные механизмы. Открытие и закрытие клапана производится со значительно большими ускорениями,

что позволяет значительно увеличить «время-сечение» открытого состояния клапана и, следовательно,

повысить наполнение на высоких частотах вращения. При работе десмодромного механизма двигателя Mercedes-Benz

на режиме 10 ООО об./мин максимальные положительные ускорения клапана достигают значений 17 ООО м/с2, а

отрицательные — 8000 м/с2, что в пять-девять раз больше

Открытие и закрытие клапана производится со значительно большими ускорениями,

что позволяет значительно увеличить «время-сечение» открытого состояния клапана и, следовательно,

повысить наполнение на высоких частотах вращения. При работе десмодромного механизма двигателя Mercedes-Benz

на режиме 10 ООО об./мин максимальные положительные ускорения клапана достигают значений 17 ООО м/с2, а

отрицательные — 8000 м/с2, что в пять-девять раз больше

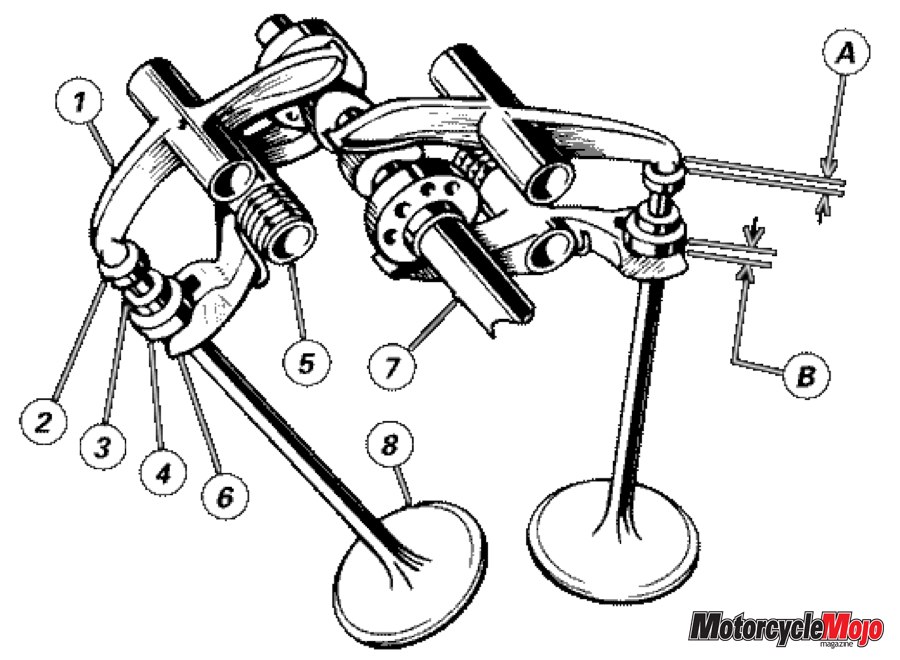

Десмодромный механизм газораспределения двигателя Mercedes-Benz тина GP:

соответствующих ускорений у обычных газораспределительных механизмов. Существуют и другие варианты

десмодромных механизмов. Основной проблемой при создании этих механизмов является обеспечение

компенсации зазоров, образующихся при износе, что ограничивает применение их для автомобилей

массового производства.

Регулирование теплового зазора.

В системе привода клапана должен сохраняться так называемый тепловой

зазор. При максимальной мощности температура выпускного клапана доходит до 750-850 «С, в то время как

температура остальных деталей головки цилиндра двигателей с жидкостным охлаждением не превышает 100-120 °С. Стержень клапана удлиняется на большую величину, чем остальные детали головки, при этом тепловой зазор

уменьшается. Если при перегреве клапана (например, из за позднего зажигания), износе седла и фаски клапана

или неправильной регулировке зазора нарушится герметичность и прижатие клапана к седлу,

то произойдет прогар клапана. Профиль кулачка и величина теплового зазора для предотвращения стука выбираются

таким образом, что бы момент касания кулачка толкателя или рычага привода при любом тепловом режиме

соответствовал зоне минимальных ускорений.

Стержень клапана удлиняется на большую величину, чем остальные детали головки, при этом тепловой зазор

уменьшается. Если при перегреве клапана (например, из за позднего зажигания), износе седла и фаски клапана

или неправильной регулировке зазора нарушится герметичность и прижатие клапана к седлу,

то произойдет прогар клапана. Профиль кулачка и величина теплового зазора для предотвращения стука выбираются

таким образом, что бы момент касания кулачка толкателя или рычага привода при любом тепловом режиме

соответствовал зоне минимальных ускорений.

На практике тепловой зазор двигателей с жидкостным охлаждением определяется при помощи плоского

щупа. При этом приходится учитывать конструктивные особенности двигателя, износ контактирующих

поверхностей и др. Наименьшую массу поступательно движущихся частей

удается добиться в приводе клапана от кулачка непосредственно через толкатель. В этом случае регулирование

теплового зазора осуществляется путем замены цилиндрических вставок для всех клапанов. При износе контактных

поверхностей фактический тепловой зазор получается больше замеренного плоским щупом. Поэтому наиболее

точным способом является замер зазора специальным приспособлением с использованием индикатора.

При износе контактных

поверхностей фактический тепловой зазор получается больше замеренного плоским щупом. Поэтому наиболее

точным способом является замер зазора специальным приспособлением с использованием индикатора.

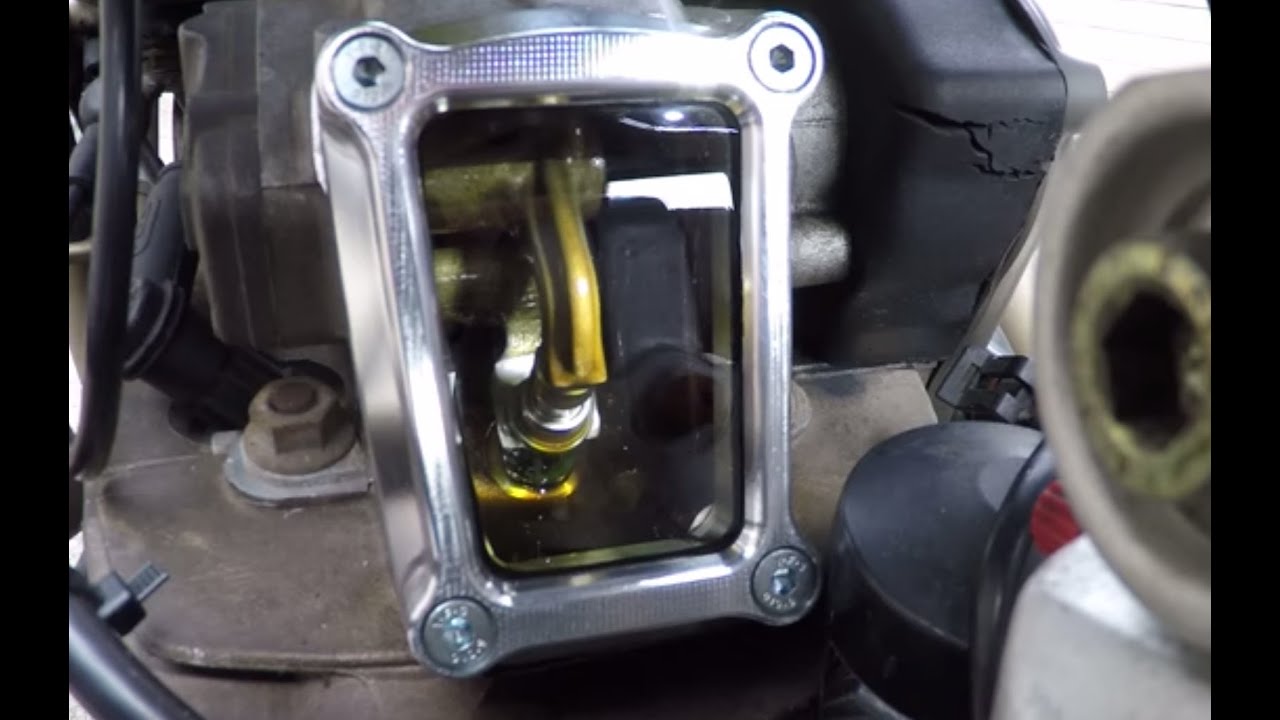

Для исключения необходимости проверки и реагирования теплового зазора, а также предотвращения

прогара клапана при износе седел и фасок клапанов большинство современных двигателей оборудуются

системой автоматического регулировании теплового зазора. В случае привода клапана при помощи рычага в его

опоре делается гидравлический регулируемый элемент. В двигателях с приводом через толкатель его выполняют с

гидравлическим компенсатором теплового зазора (гидротолкатель). Гидротолкатели применяются на

двигателях с нижним расположением распредвала со штанговым

приводом и на двигателях с непосредственным приводом от распределительного вала. Масло из системы

смазки подается сначала во внутреннюю полость толкателя, а затем через шариковый или пластинчатый клапан

во внутреннюю полость между наружным и внутренним плунжером. Под давлением масла толкатель

прижимается к кулачку. При набегании кулачка на толкатель внутри плунжерной пары создастся высокое давление,

обеспечивая открытие клапана. После длительной остановки двигателя масло из гидротолкателя открытого клапана

вытекает, что после пуска приводит к стуку клапанов в течение нескольких секунд. При сильном износе

плунжерных пар в гидравлических толкателях или упорах рычага привода время работы со стуком клапанов

увеличивается. В случае попадания в масло воздуха (при вспенивании масла) находящийся внутри толкателя воздух

выдавливается и не нарушает работу толкателя.

Под давлением масла толкатель

прижимается к кулачку. При набегании кулачка на толкатель внутри плунжерной пары создастся высокое давление,

обеспечивая открытие клапана. После длительной остановки двигателя масло из гидротолкателя открытого клапана

вытекает, что после пуска приводит к стуку клапанов в течение нескольких секунд. При сильном износе

плунжерных пар в гидравлических толкателях или упорах рычага привода время работы со стуком клапанов

увеличивается. В случае попадания в масло воздуха (при вспенивании масла) находящийся внутри толкателя воздух

выдавливается и не нарушает работу толкателя.

В двигателях с приводом клапана при помощи рычага автоматическое реагирование теплового зазора

осуществляется гидравлическим упором. Принцип его работы аналогичен гидротолкателю. Масто из системы смазки

заполняет внутреннюю полость гидравлического упора, прижимая рычаг к кулачку.

При применении гидротолкателей или гидравлических упоров тепловой зазор достигается за счет незначительной утечки

масла через зазор плунжерной пары. В системах газораспределения с гидротолкателями или

гидравлическими упорами требуется применение масел с высокой степенью очистки и с пологими

температурными кривыми вязкости. Читать далее >>>

В системах газораспределения с гидротолкателями или

гидравлическими упорами требуется применение масел с высокой степенью очистки и с пологими

температурными кривыми вязкости. Читать далее >>>

Увеличение мощности тюнинг двигателя на главную разгон до 100 0-100 км/ч 0-100

Почему Ducati решила использовать систему клапанов с десмодромом, а не систему клапанов с более традиционными характеристиками?

Ducati использует системы десмодромных клапанов, потому что это обеспечивает;

Более верная приверженность обоим;

(1A) Не только высокоскоростная синхронизация Valvetrain.

(1B) Но также высокая скорость Valvetrain ускорения; независимо от того, из какого веса / материала сделан клапан.

Последний (1B) — который может обеспечить преимущество по сравнению с подходом пневматической конструкции Valvetrain — допускает более оптимальную и прямоугольную функцию, подобную функции Valvetrain; функция, которую большинство типичных клапанов с пружинным клапаном (даже на умеренных скоростях) просто не могут приспособить.

- Альтернатива пневматическим подходам к проектированию Valvetrain, используемым другими производителями в MotoGP; это — при правильной реализации — может также обеспечить как снижение веса, так и преимущества геометрии порта головки цилиндров.

сноска

Десмодромная клапанная система Ducati была (вопреки распространенному мнению) ими не изобретена, она действительно использует пружины (см. Ссылки ниже), и (некоторые из) существенные соображения и / или недостатки подхода десмодромного клапана заключаются в следующем;

- Сложная конструкция, включающая в себя конструкцию фазного сопряженного распределительного вала и обработку, которая работает незначительно лучше, чем в большинстве современных высокопроизводительных альтернатив клапанная пружина.

Обратите внимание, как:

:

а) Большинство сопоставимых японских (и некоторых европейских) мотоциклов, использующих традиционные альтернативы клапанной пружины, не только надежно обороты выше, чем десмодромная клапанная система Ducati, но и делают это без потери мощности по сравнению с Ducati.

b) Несколько других японских и европейских мотоциклов, использующих (i) одинаковую конфигурацию и мощность двухдвигательного двигателя «L» и / или «V», как у Ducati, и (ii) традиционные альтернативы клапанной пружины; не только производит аналогичную и / или большую мощность, чем Ducati, но и делает это достаточно надежно.

c) Десмодромная система клапанов Ducati, используемая в их более ранних моделях 900 SS (которые имели почти идентичную конструкцию двигателя 860 куб. см с их диапазоном 860/900 GTS), не обеспечивала реального значительного преимущества в отношении мощности / крутящего момента по сравнению с их диапазоном 860/900 GTS — по крайней мере, нет тот, который не мог быть легко достигнут, делая те же самые (не десмодромная клапанная система) «дельта» модификации для их диапазона 860/900 GTS.

Конструкции распределительного вала (газораспределения и сопряжения) распределительных валов Ducati значительно более сложны и поэтому подвержены изменению поведения двигателя при износе; больше, чем, скажем, другие традиционные альтернативы / конструкции клапанных пружин, демонстрирующие такую же деградацию.

Периодичность технического обслуживания. Посмотрите на интервалы обслуживания Ducati (в реальном мире и намного короче) гомоглифицированной продуктовой линейки для большинства японских (и некоторых европейских) мотоциклов, использующих традиционные альтернативы / дизайн клапанной пружины; и отметьте также, насколько больше скорости вращения коленчатого вала (трение / износ?) у японских аналогов, которые обычно имеют большие интервалы обслуживания.

Mercedes Benz, которого (между ними Maserati, Ducati и Austin часто цитируют за изобретение десмодромной системы) имеют значительный гоночный / инженерный успех и историю, и они были одними, если не первыми, кто использовал десмодромную систему в F1. Mercedes Benz не отказался от идеи срабатывания десмодромного клапана, потому что он работал лучше, что оправдывало дополнительные сложности.

Система приведения в действие десмодромного клапана, на которую Ducati имеет некоторые патенты, значительно отличается от первых систем приведения в действие десмодромного клапана, которые были изобретены и упомянуты выше.

Все работающие в настоящее время демодромные клапанные исполнительные системы, которые предлагают временную диаграмму и другие преимущества в производительности по сравнению с традиционными гоночными и / или высокопроизводительными пружинами клапанов. Клапаны должны использовать чрезвычайно агрессивные (даже по традиционным гоночным и / или высокопроизводительным стандартам) скорости ускорения клапанов, чтобы сделать их преимущества, реализуемые по сравнению с другими вариантами; и даже тогда экономическая эффективность и преимущества производительности работающих в настоящее время десмодромных клапанных исполнительных систем все еще остаются спорными — отсюда и их непопулярность в гоночном братстве.

Поворотные клапаны — при правильной реализации — гораздо лучшая идея, чем работающая в настоящее время десмодромная активация клапана, а также другие популярные системы Valvetrain; который потерял популярность и финансирование для F1 и других решений. Теоретически этот подход (поворотный клапан) разрешает многие ограничения тарельчатого клапана, а также предлагает много других преимуществ.

Это все еще требует, чтобы пружины были осуществлены должным образом и надежно; победить одно из наиболее часто рассматриваемых преимуществ.

Вся идея любой десмодромной системы состоит в том, чтобы заставить клапаны оставаться полностью недовольными с диаграммой синхронизации Valvetrain / распредвала как можно точнее. Таким образом, способ, которым Ducati реализует управление своим десмодромным клапаном в MotoGP, означает, что (в отличие от пневматических и традиционных клапанных систем Valvetrain) нет никаких шансов, что впускной / выпускной клапан — так как он проходит через линию теоретически разрешенного линейного движения — может двигаться любым иным способом, чем рассчитывает временная диаграмма.

Чтобы быть ясно по пункту 9; и наоборот, пневматические и традиционные клапанные пружинные системы Valvetrain часто (а иногда и фактически разрабатываются {в пределах 1/4 мили и / или в соревнованиях по снижению мощности двигателя}) ускоряют свои тарельчатые клапаны со скоростями, которые быстрее и / или не полностью Придерживайтесь распредвала и / или общей временной диаграммы Valvetrain.

Наконец, я полагаю, что главным образом из-за традиций, наследия и маркетинга Ducati продолжает использовать свою десмодромную систему на своих машинах, не принадлежащих MotoGP; поскольку это обеспечивает очень мало реальных выгод в этих обличьях.

Четырехтактный двигатель: Клапанный механизм | Мото вики

В принципе, все четырехтактные двигатели похожи, они отличаются только расположением и приводом впускных и выпускных клапанов. Как и многое другое в мотоцикле, стремление достичь высоких скоростей и мощностей привело к существенному усовершенствованию четырехтактного двигателя. Ниже рассмотрены различные схемы, начиная с нижнеклапанной, которая, несмотря не то, что во многом устарела, послужит для демонстрации степени развития современных конструкций с верхним распредвалом.

Нижнеклапанный механизм газораспределения (SV)[править | править код]

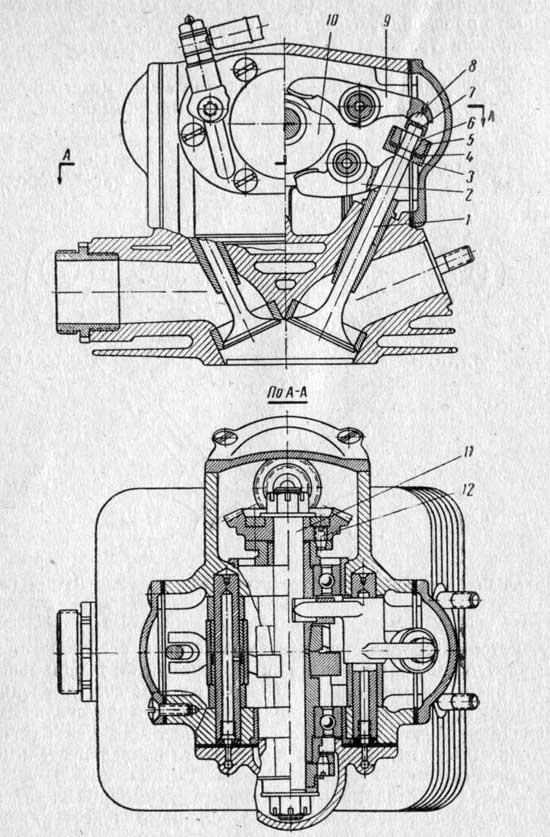

Конструкция нижнеклапанного механизма

Нижнеклапанный двигатель является относительно простой реализацией четырехтактного цикла, в нем используется минимум деталей для передачи усилия от распредвала к клапану. Привод распредвала осуществляется шестеренчатой или цепной передачей, расположенной рядом с коленчатым валом. Кулачки опираются на толкатели. которые представляют собой короткие штанги, перемещающиеся параллельно оси цилиндра. В этих штангах есть регулировочные винты с контргайками, при помощи которых можно изменять длину для обеспечения требуемого зазора в клапанах между толкателем и стержнем клапана. Такое расположение клапанов означает, что они находятся в выступе камеры сгорания сбоку от цилиндра, а не в головке, как в других четырехтактных двигателях.

Привод распредвала осуществляется шестеренчатой или цепной передачей, расположенной рядом с коленчатым валом. Кулачки опираются на толкатели. которые представляют собой короткие штанги, перемещающиеся параллельно оси цилиндра. В этих штангах есть регулировочные винты с контргайками, при помощи которых можно изменять длину для обеспечения требуемого зазора в клапанах между толкателем и стержнем клапана. Такое расположение клапанов означает, что они находятся в выступе камеры сгорания сбоку от цилиндра, а не в головке, как в других четырехтактных двигателях.

Скорее всего, нижнеклапанный двигатель — самый простой и дешевый из четырехтактных двигателей, и большинство английских и американских компаний широко использовали это в свое время, оснащая такими двигателями утилитарные или дешевые модели. Неудачная форма камеры сгорания, продиктованная расположением клапанов, которые находятся с одной стороны цилиндре, ограничивает КПД двигателя. В связи с этим нижнеклапанный двигатель развивает меньшую мощность и потребляет большее количество топлива по сравнению с аналогичным верхнеклапанным двигателем.

Неэффективность стала более явной при росте частот вращения двигателя, и традиционный нижнеклапанный двигатель эволюционировал в одноцилиндровый двигатель большого объема с относительно низкой мощностью. При оснащении его большими маховиками он развивает высокий крутящий момент при низких частотах вращения двигателя, в связи с чем был популярен у приверженцев мотоциклов с колясками. Эти эластичные и простые двигатели были особенно надежны, кроме того, их было очень легко ремонтировать, если возникали какие-то проблемы.

Упадок нижнеклапанных двигателей пришелся на годы после Второй Мировой войны, с появлением современных материалов и технологий производства. Наряду с более конкурентоспособной конструкцией OHV, нижнеклапанный двигатель исчез из мира мотоциклов, но по прежнему его можно встретить на газонокосилках и подобных машинах, где простота и дешевизна перевешивают любые другие факторы.

Верхнеклапанная конструкция. Механизм газораспределения (OHV)[править | править код]

Конструкция механизма OHV

Строго говоря, термин «верхнеклапанный двигатель» охватывает все четырехтактные двигатели, конструкция механизма газораспределения которых отличается от нижнеклапанной. Однако обычно не применяется в отношении двигателей с верхним распределительным валом (SOHC и DОНС), а используется для обозначения верхнеклапанных двигателей с нижним распредвалом и толкателями.

Однако обычно не применяется в отношении двигателей с верхним распределительным валом (SOHC и DОНС), а используется для обозначения верхнеклапанных двигателей с нижним распредвалом и толкателями.

В верхнеклапанном двигателе применяются длинные штанги, проходящие через туннель в блоке и головке цилиндров, расположенный в приливе головки цилиндра невдалеке от стержней клапанов. Толкатели и торцы стержня клапана связаны короткими коромыслами, которые могут вращаться на оси. Регулировка зазора в клапанах производится при помощи как винта и контргайки на одном из плеч коромысла, так и толкателя телескопического типа, длину которого можно изменять.

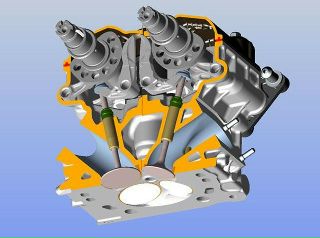

По конструкции верхнеклапанный двигатель очень бпизок к нижнеклапанному, хотя у первого множество преимуществ, главным из них является независимость при проектировании формы камеры сгорания. Во многих отношениях полусферическая камера сгорания является идеальной, и верхнеклапанная конструкция с расположением клапанов под углом к вертикали образует высокоэффективную форму камеры сгорания. Такое расположение клапанов способствует эффективному газообмену и более полному сгоранию топливовоэдушной смеси. Эта основная компоновка двигателя OHV хорошо зарекомендовала себя за несколько десятилетий, но сегодня ее вытеснинили верхневальные конструкции (за исключением нескольких моделей, которые все еще находятся в производстве).

Такое расположение клапанов способствует эффективному газообмену и более полному сгоранию топливовоэдушной смеси. Эта основная компоновка двигателя OHV хорошо зарекомендовала себя за несколько десятилетий, но сегодня ее вытеснинили верхневальные конструкции (за исключением нескольких моделей, которые все еще находятся в производстве).

Стремление повысить мощность неизбежно привело к снижению ограничений по конструкции, сначала на спортивных, а позже и на дорожных мотоциклах. При заданной форме камеры сгорания один из способов достижения большей мощности двигателя заключается в повышении скорости его работы, то есть числа оборотов, и, следовательно, количества рабочих ходов в минуту. При повышении частоты вращения двигателя ряд технических ограничений начинает вызывать затруднения, особенно в узлах клапанного механизма. При работе двигателя на высоких частотах вращения прочность толкателей, штанг и коромысел должна быть достаточной для того, чтобы выдержать возросший уровень нагрузки, К сожалению, увеличение прочности неизменно приводит к росту веса, а это уже служит причиной других проблем.

По мере того, как кулачок распредвала поднимает толкатель и штангу, открывая клапан через коромысло,скорость перемещения этих узлов постепенно увеличивается. До достижения определенной скорости проблем не возникает, но как только скорость превышает значение скорости, заданное конструктивными параметрами данного двигателя, вес узлов клапанного механизма становится таким, что они не могут достаточно быстро отслеживать профиль кулачка. В этот момент клапана начинают «зависать», несмотря на усилие возвратных пружин. Мало того, что это ограничивает частоту вращения двигателя, зависание клапанов приводит к риску изгиба или смещения штанг толкателей, а в отдельных случаях — риску выхода впускных и выпускных клапанов в камеру сгорания. Если это происходит, то в следующий момент, когда поршень достигает верхней мертвой точки, он ударяет по клапанам, что приводит к серьезным повреждениям. Одним из решений является установка усиленных клапанных пружин, но это вызывает усиление трения, снижение мощности и приводит к ускоренному износу. Кроме того, это может привести к вибрации (отскоку) клапана. Узлы клапанного механизма можно облегчить, но одновременно с этим происходит их ослабление. Альтернативой может быть использование специальных материалов для производства узлов, но, несмотря на то. что они будут легче и прочнее, их стоимость сильно возрастет.

Кроме того, это может привести к вибрации (отскоку) клапана. Узлы клапанного механизма можно облегчить, но одновременно с этим происходит их ослабление. Альтернативой может быть использование специальных материалов для производства узлов, но, несмотря на то. что они будут легче и прочнее, их стоимость сильно возрастет.

Из вышеописанного можно сделать вывод, что конструкция нижневального двигателя с толкателями (OHV) эффективна для многих целей, ню там, где необходимо достижение высокой мощности и частоты вращения, она имеют ограниченное применение. Там, где применяется такая схема, например, на прочном и долговечном одноцилиндровом двигателе Honda CG125 или на V-образных двухцилиндровых двигателях Moco-Guzzi, получающаяся в результате машина — простая и надежная «рабочая лошадка*, хотя и не отличающаяся выдающимися характеристиками.

Преимущество использования вышеописанной схемы на V-образном двигателе состоит в том, что используется только один распредвал — деталь, которую относят к числу дорогостоящих. Но поскольку большинство V-образных двухцилиндровых двигателей используется на мотоциклах типа «чёпер» и «турер», скромные характеристики не беда. Во многих отношениях нижневальный двигатель с толкателями (OHV) на данный момент равноценен исчезнувшим нижнеклапанным двигателям.

Но поскольку большинство V-образных двухцилиндровых двигателей используется на мотоциклах типа «чёпер» и «турер», скромные характеристики не беда. Во многих отношениях нижневальный двигатель с толкателями (OHV) на данный момент равноценен исчезнувшим нижнеклапанным двигателям.

Конструкция механизма газораспределения с одним верхним распредвалом (SOHC)[править | править код]

Чтобы преодолеть затруднения, вызванные увеличением веса узлов клапанного механизма, желательно устранить как можно больше деталей, двигающихся возвратно-поступательно. К ним относятся: толкатель, штанга, коромысло и сам клапан. В отношении толкателя и клапана мало что может быть сделано, кроме понижения их веса за счет тщательного выбора оптимальной конструкции и использования прочных, долговечных, но легких материалов. На спортивных двигателях, где затраты на производство не имеют значения, могут использоваться экзотические материалы типа титана, но для массового производства это неприменимо.

Единственное, что можно сделать, это перенести распредвал в головку цилиндров и избавиться от толкателя, а кулачки заставить работать непосредственно по закаленному подпятнику коромысла (рокера или рычага, как их иногда называют). Сама идея не нова, существует множество примеров довоенных четырехтактных двигателей с верхними распредвалами. В типичном двигателе с верхним распредвалом (SOHC) распредвал размещен в головке цилиндров между впускными и выпускными клапанами.

Устройство механизма газораспределения с одним верхним респределительным валом

На ранних спортивных двигателях привод распредвала осуществлялся коническими шестернями от вала, расположенного вертикально в блоке цилиндров. Стандартной схемой привода является цепная передача: зубчатое колесо, расположенное в середине или в конце коленчатого вала, огибает цель механизма газораспределения, которая, в свою очередь, приводит в действие зубчатое колесо на распредвале. Кулачки распредвала воздействуют на короткие коромысла, которые, в свою очередь, управляют клапанами аналогично двигателю с механизмом газораспределения типа OHV. Единственными деталями, совершающими возвратно-поступательное движение остаются коромысла и клапана, так что конструкция все еще далека от совершенства, но уже намного лучше за счет отсутствия штанг и толкателей.

Единственными деталями, совершающими возвратно-поступательное движение остаются коромысла и клапана, так что конструкция все еще далека от совершенства, но уже намного лучше за счет отсутствия штанг и толкателей.

Регулировка зазора в клапанах осуществляется при помощи винта и контргайки в одном из плеч коромысла. Большинство современных четырехтактных двигателей основываются на схеме газораспределения SOHC — это проясняет, почему они способны спокойно работать при частотах вращения, на которых нижневальный двигатель разлетелся бы на части.

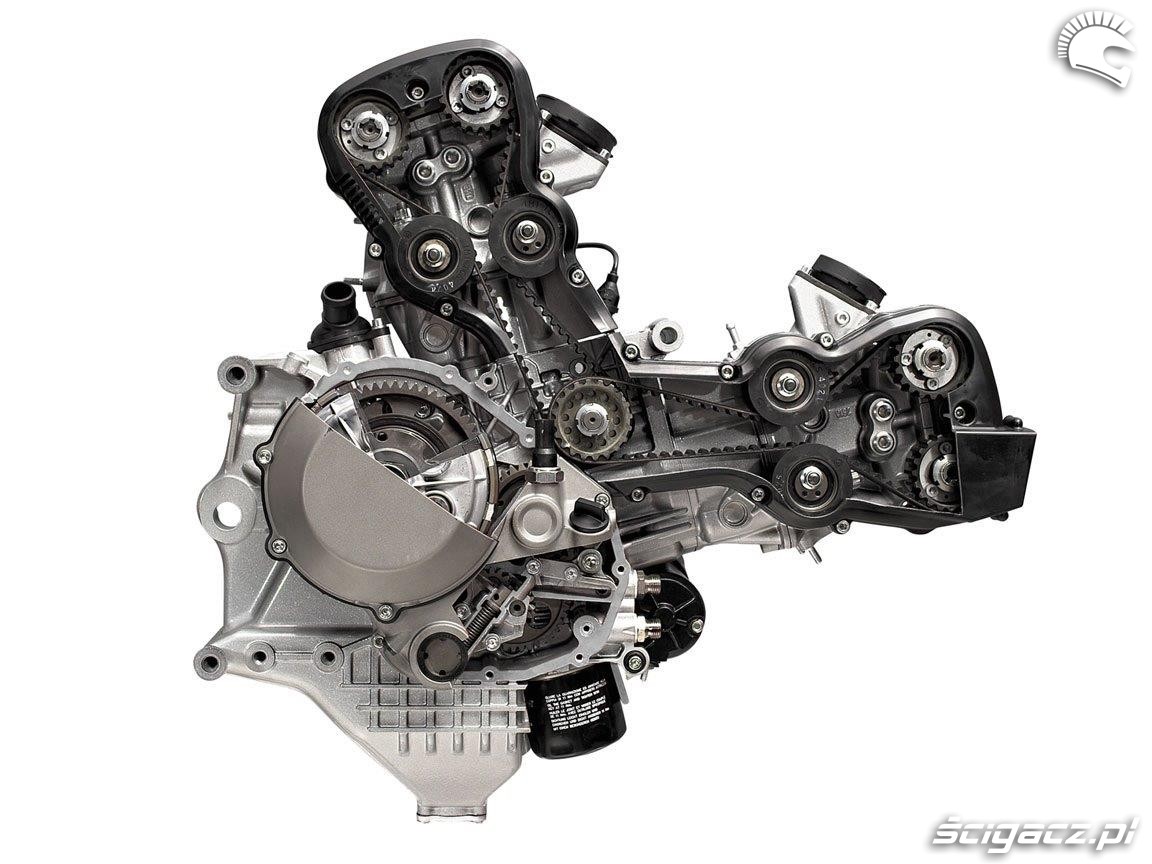

Конструкция механизме газораспределения с двумя верхними распредвалами (DOHC)[править | править код]

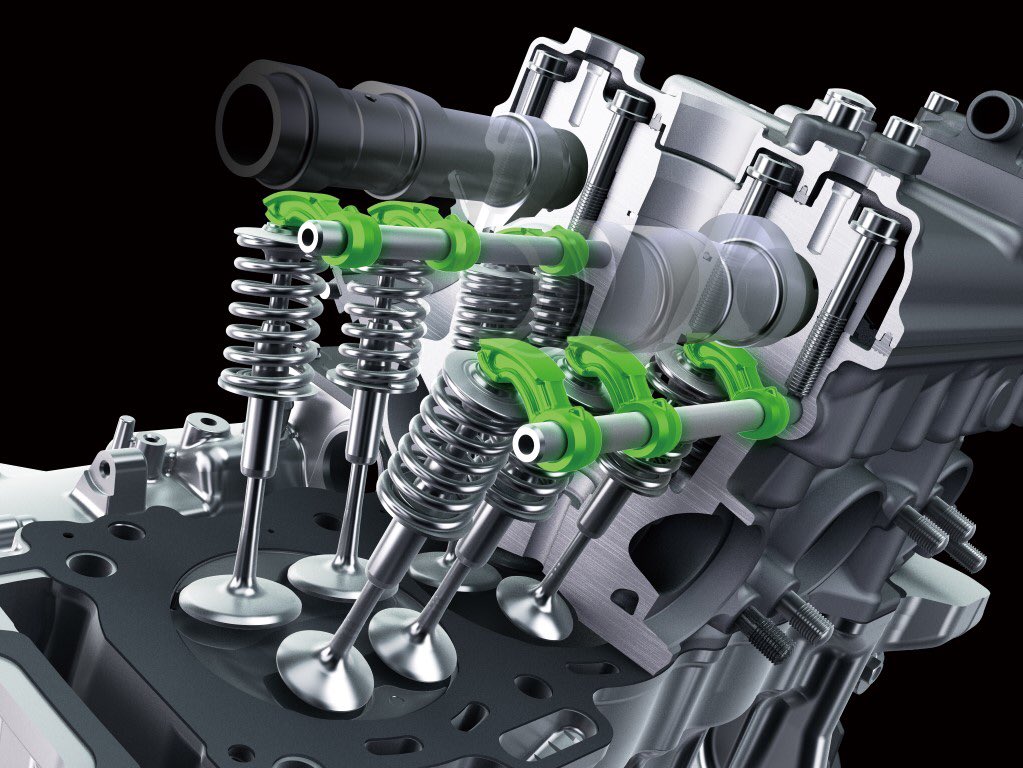

Механизм газораспределения DOHC четырехтактного двигателя представляет собой усовершенствование схемы SOHC и предназначен для устранения единственной оставшейся возвратно-поступательно движущейся массы — коромысел (хотя при этом придется вернуть толкатели). Вместо единственного центрального распредвала используется пара, размешенная непосредственно над стержнями клапанов.

ГРМ с двумя верхними валами

Для привода газораспределительного механизма используется цепной привод — наиболее традиционный и дешевый в изготовлении, хотя известна (но пока широко не распространена) конструкция, следующая за тенденциями в автомобильной промышленности, в которой вместо цепной передачи используются шкив и зубчатый ремень. Среди преимуществ ременной передачи можно перечислить следующие: они менее шумные, не растягиваются, как цепи, а шкивы не изнашиваются подобно звездочкам, хотя замену ремня следует производить чаще. Другой способ привода распредвалов используется не моделях VFR фирмы Honda и представляет собой зубчатую передачу с приводом от коленчатого вала. При использовании такой конструкции отпадает потребность в натяжителе; схема также работает тише цепной, хотя шестерни зубчатой передачи подвержены износу.

DOHC с регулировочными шайбами сверху

Толкатели распредвала, выполненные в форме «чаши», работают в расточках головки цилиндров. При использовании «чашеобразных» толкателей зазор в клапанах регулируется с помощью небольших круглых подкладок, называемых регулировочными шайбами. Поскольку сами шайбы выполняются нерегулируемыми, их необходимо заменять шайбами различной толщины до восстановления правильного зазора. На одних двигателях шайба практически совпадает с диаметром толкателя и устанавливается в гнездо, которое находится в верхней части толкателя; такую конструкцию называют «толкателем с регулировочными шайбами сверку». Шайбу можно заменить, удерживая толкатель в нижнем положении, при помощи специального приспособления так, чтобы образовался зазор между толкателем и распредвалом, достаточный для снятия и установки шайбы.

При использовании «чашеобразных» толкателей зазор в клапанах регулируется с помощью небольших круглых подкладок, называемых регулировочными шайбами. Поскольку сами шайбы выполняются нерегулируемыми, их необходимо заменять шайбами различной толщины до восстановления правильного зазора. На одних двигателях шайба практически совпадает с диаметром толкателя и устанавливается в гнездо, которое находится в верхней части толкателя; такую конструкцию называют «толкателем с регулировочными шайбами сверку». Шайбу можно заменить, удерживая толкатель в нижнем положении, при помощи специального приспособления так, чтобы образовался зазор между толкателем и распредвалом, достаточный для снятия и установки шайбы.

На других двигателях шайба намного меньше и располагается под толкателем в центре держателя пружины клапана. При этом она опирается непосредственно на торец стержня клапана; такую конструкцию называют «толкателем с регулировочными шайбами снизу». Таким образом, масса деталей, перемещающихся возвратно-поступательно, при использовании небольших прокладок снижается еще сильнее, но появляется необходимость демонтажа распредвала при каждой процедуре регулировки зазора в клапанах, что повышает стоимость и трудоемкость обслуживания. Для того, чтобы избежать трудностей, связанных с необходимостью применения специальных приспособлений или демонтажа распредвала, на некоторых двигателях с газораспределительным механизмом DOHC вместо «чашеобразных толкателей» используют небольшие легкие коромысла, на некоторых двигателях с подобной схемой коромысла снабжены традиционным регулировочным винтом и контргайкой. На других коромысла опираются на небольшую шайбу, расположенную по центру держателя пружины клапана, а сами коромысла установлены на валах, длина которых превышает ширину коромысла. Для удержания коромысла над клапаном на валу расположена пружина. Для замены регулировочной шайбы коромысла сдвигаются в сторону пружины так, чтобы шайбу можно было вынуть.

Для того, чтобы избежать трудностей, связанных с необходимостью применения специальных приспособлений или демонтажа распредвала, на некоторых двигателях с газораспределительным механизмом DOHC вместо «чашеобразных толкателей» используют небольшие легкие коромысла, на некоторых двигателях с подобной схемой коромысла снабжены традиционным регулировочным винтом и контргайкой. На других коромысла опираются на небольшую шайбу, расположенную по центру держателя пружины клапана, а сами коромысла установлены на валах, длина которых превышает ширину коромысла. Для удержания коромысла над клапаном на валу расположена пружина. Для замены регулировочной шайбы коромысла сдвигаются в сторону пружины так, чтобы шайбу можно было вынуть.

Схема DOHC допускает более высокие скорости вращения двигателя, чем SOHC, но даже в этом случае возможно зависание или вибрация клапанов при использовании широкой пружины. Чтобы избежать этого, на двигателях обычно используется две пружины вместо одной, при этом пружина меньшего диаметра устанавливается в пружину большего диаметра. Существуют два довода в пользу этого: во первых, малая пружина ускоряет закрытие клапанов, а во вторых, из-за различных резонансных частот пружин снижается вероятность вибрации. Также могут использоваться пружины переменной жесткости (витки пружины с одного конца располагаются ближе друг к другу, чем с другого), которые обеспечивают переменную резонансную частоту при использовании одной пружины. На данный момент широко используется комбинация двух этих идей — установка двух клапанных пружин с переменным шагом навивки для каждого клапана. Необходимо устанавливать пружины с переменным шагом так, чтобы конец пружины, где шаг витков меньше, опирался на головку цилиндра (для снижения возвратно-поступательно движущихся масс).

Существуют два довода в пользу этого: во первых, малая пружина ускоряет закрытие клапанов, а во вторых, из-за различных резонансных частот пружин снижается вероятность вибрации. Также могут использоваться пружины переменной жесткости (витки пружины с одного конца располагаются ближе друг к другу, чем с другого), которые обеспечивают переменную резонансную частоту при использовании одной пружины. На данный момент широко используется комбинация двух этих идей — установка двух клапанных пружин с переменным шагом навивки для каждого клапана. Необходимо устанавливать пружины с переменным шагом так, чтобы конец пружины, где шаг витков меньше, опирался на головку цилиндра (для снижения возвратно-поступательно движущихся масс).

При подведении итогов следует отметить, что в данный момент на мотоциклах верхневальные двигатели представляют собой наиболее распространенную конструкцию. Это ни в коем случае не говорит о том, что развитие прекратилось, хотя маловероятно, что в ближайшем будущем эта схема исчезнет. Дальнейшее совершенствование идет по пути улучшения существующей схемы за счет применения улучшенных технологий и современных материалов. Самая интересная разработка в области четырехтактных мотоциклетных двигателей — изменяемые фазы газораспределения, которая используется на данный момент в автомобильной промышленности, и ожидается ее появление на мотоциклах

Дальнейшее совершенствование идет по пути улучшения существующей схемы за счет применения улучшенных технологий и современных материалов. Самая интересная разработка в области четырехтактных мотоциклетных двигателей — изменяемые фазы газораспределения, которая используется на данный момент в автомобильной промышленности, и ожидается ее появление на мотоциклах

Использование гидравлического привода в клапанном механизме[править | править код]

Иногда для устранения зазоре в клапанном механизме применяется гидропривод, таким образом, обеспечивается саморегулировка клапана («Zero-lash» (нулевой зазор)). Система гидропривода клапанов впервые была применена на мотоцикле Honda СВХ750 1980 года выпуска, сейчас компания Harley Davidson использует ее на всем модельном ряде своих двигателей.

У данной системы есть два основных преимущества: автоматическая компенсация зазора в клапанном механизме, изменяющегося за счет теплового расширения и износа, а также снижение уровня шума. Кроме того, за счет поддержания нулевого зазора между узлами устраняются ударные нагрузки, снижаются износ и инерционность.

Кроме того, за счет поддержания нулевого зазора между узлами устраняются ударные нагрузки, снижаются износ и инерционность.

Система обеспечивает поддержание нулевого зазора между кулачком и толкателем за счет давления масла, перемещающего телескопическую штангу. Двигатель, на котором компания Honda применила эту систему, снабжен механизмом газораспределения типа DOHC с коромыслами. Гидравлический толкатель служит опорой для коромысла и удерживает его в постоянном контакте с кулачками распредвала. Компания Harey Davidson расположила свой гидравлический толкатель между кулачком распредвала и штангой. Гидротолкатели фирмы Honda состоят из корпуса толкателя, плунжера (который устанавливается внутри корпуса), пружины, (размещающейся между плунжером и корпусом) и управляющего шарикового клапана. Полость плунжера выполняет роль резервуара для масла.

По мере того, как распредвал вращается, и кулачки воздействуют на подпятник коромысла, плунжер перемещается в корпусе вниз и сжимает пружину. При этом давление масла в камера высокого давления повышается и заставляет шарик управляющего клапана опускаться на свое седло, размешанное в камере. При дальнейшем воздействии кулачка на коромысло давление в камере предотвращает любое взаимное перемещение толкателя и плунжера, следовательно,усилие передается к клапану, который при этом открывается. В момент соприкосновения вершины кулачка с коромыслом давление достигает своего максимального значения, крошечное количество масла выдавливается по зазору между плунжером и корпусом толкателя, которое не только смазывает их соприкасающиеся поверхности, но также частично способствует поглощению удара при максимальной высоте подъема клапана. Как только вершина кулачка минует коромысло, и клапана начнут закрываться, давление на плунжер снизится, что позволит освободиться пружине в корпусе толкателя. По мера того как это происходит, давление масла в камере понижается, открывая управляющий клапан и масло проникает из резервуара в камеру до ее полного наполнения.

При этом давление масла в камера высокого давления повышается и заставляет шарик управляющего клапана опускаться на свое седло, размешанное в камере. При дальнейшем воздействии кулачка на коромысло давление в камере предотвращает любое взаимное перемещение толкателя и плунжера, следовательно,усилие передается к клапану, который при этом открывается. В момент соприкосновения вершины кулачка с коромыслом давление достигает своего максимального значения, крошечное количество масла выдавливается по зазору между плунжером и корпусом толкателя, которое не только смазывает их соприкасающиеся поверхности, но также частично способствует поглощению удара при максимальной высоте подъема клапана. Как только вершина кулачка минует коромысло, и клапана начнут закрываться, давление на плунжер снизится, что позволит освободиться пружине в корпусе толкателя. По мера того как это происходит, давление масла в камере понижается, открывая управляющий клапан и масло проникает из резервуара в камеру до ее полного наполнения. Плунжер поднимается, выбирая все зазоры между узлами механизма до достижения равновесия.

Плунжер поднимается, выбирая все зазоры между узлами механизма до достижения равновесия.

Цепней привод газораспределительного механизма, натяжители[править | править код]

Доводом в пользу применения цепного при вода ГРМ, а не ремня ил и шестеренчатой передачи, может послужить низкая стоимость изготовления. Однако цепи вытягиваются по мере эксплуатации, и без устройства, поддерживающего необходимое натяжение, фазы газораспределения были бы неточными, и привод шумел бы при работе. В связи с этим все цепные приводы ГРМ оснащены натяжителем, воздействующим на провисающую ветвь цепи через «башмак». Кроме того, применяется направляющий башмак или успокоитель, располагающийся на натянутой ветви цепи, а на двигателях с газораспределительным механизмам DOHC устанавливается направляющая для верхней ветви цепи между звездочками распределительных валов. Определенное изначальное провисание цепи, заложенное в конструкцию цепного привода, полезно, поскольку оно намного облегчает процедуру демонтажа распредвала..jpg) Обычно периодически требуется вручную регулировать натяжитель для выбора всевозможного увеличения провисания. В настоящее время большинство натяжителей оснащены автоматической регулировкой с пружиной, воздействующей на плунжер храпового или винтового механизма.

Обычно периодически требуется вручную регулировать натяжитель для выбора всевозможного увеличения провисания. В настоящее время большинство натяжителей оснащены автоматической регулировкой с пружиной, воздействующей на плунжер храпового или винтового механизма.

Для ременного привода также необходим натяжитель, но он используется для обеспечения заданного натяжения только при установке ремня или обслуживании привода.

Улучшенные конструкции четырехтактного двигателя[править | править код]

Многоклапанные головки[править | править код]

Главная задача любого проектировщика двигателей заключается в повышении индикаторного КПД. Это означает увеличение мощности двигателя без увеличения его объема. Для этого необходимо, чтобы в камеру сгорания поступило большее количество топливовоздушной смеси: она должна сгореть наиболее эффективно, чтобы не пропал на один джоуль энергии топлива, и покинули цилиндр все отработавшие газы. Для достижения этого можно использовать карбюраторы с большим диаметром диффузора и снижать разрежение на впуске воздуха в двигатель, но только опредепенное количество смеси может пройти через клапан данного размера за данный промежуток времени. Так что очевидным решением является увеличение диаметра клапанов. Сложность заключается в том, что существует определенная площадь поверхности головки цилиндра, и дальнейшее увеличение клапанов ограничено этой площадью.

Так что очевидным решением является увеличение диаметра клапанов. Сложность заключается в том, что существует определенная площадь поверхности головки цилиндра, и дальнейшее увеличение клапанов ограничено этой площадью.

Чтобы решить эту задачу, конструкторы использовали два впускных клапана меньшего диаметра вместо одного большого, создав при этом трехклапанную головку. Два таких клапана обладают общей площадью поверхности большей, чем один большой клапан, и, хотя один клапан в отдельности легче, общая дополнительная масса возвратно-поступательно движущихся частей не перевешивает выгоды, связанной с ростом КПД. Еще одно преимущество от использования большего числа клапанов: каждый из них в отдельности меньше и легче, и, следовательно, они могут работать при более высоких скоростях с меньшей склонностью к зависанию или вибрации. Эта система предлагала определенные улучшения, и производители решили попробовать добавить еще один выпускной клапан. Так на суд общества была представлена четырех-клапанная головка (стоит отметить, что впускные клапана обычно слегка больше выпускных). Для привода многоклапанного механизма на двигателях с ГРМ типа DOHC требуется единственное изменение: необходимо использовать вильчатое коромыспо, которое одновременно соприкасается с двумя клапанами, или увеличить число кулачков на распредвале вдвое. Но в многоклапанных головках не обязательно использовать схему DOHC, альтернативой такой схеме могут служить двигатели компании Honda с четырехклапанной головкой и схемой механизма газораспределения SOHC (с вильчатыми коромыслами), а также V — образный двухцилиндровый двигатель СХ500 с толкателями и вильчатыми коромыслами.

Для привода многоклапанного механизма на двигателях с ГРМ типа DOHC требуется единственное изменение: необходимо использовать вильчатое коромыспо, которое одновременно соприкасается с двумя клапанами, или увеличить число кулачков на распредвале вдвое. Но в многоклапанных головках не обязательно использовать схему DOHC, альтернативой такой схеме могут служить двигатели компании Honda с четырехклапанной головкой и схемой механизма газораспределения SOHC (с вильчатыми коромыслами), а также V — образный двухцилиндровый двигатель СХ500 с толкателями и вильчатыми коромыслами.

Помимо очевидного преимущества — большей площади клапанов — многоклапаные головки привели к улучшению формы камеры сгорания и размещению свечи зажигания в наиболее предпочтительном месте — центре камеры, сгорания (в результате чего улучшается газообмен и сгорание становится более эффективным). Хорошим оригинальным примером такой камеры сгорания является запатентованная компанией Suzuki камера TSCC (двухвихревая камера сгорания). Классическая полусферическая форма камеры сгорания заменена камерой более плоской формы, а в области каждого седла клапана выполнена собственная миниатюрная полусфера. Поступающая в цилиндр смесь вовлекается в вихревое движение, способствующее и ускоряющее наполнение камеры сгорания. Для улучшения сгорания на многих двигателях применяют «сквэш-зону’ (squish-zone) по периметру камеры сгорания, которая, направляет смесь внутрь и вверх к свече зажигания по мере подъема поршня. Тогда при сгорании смеси пламя быстро распространяется, и энергия топлива выделяется наилучшим образом для получения максимальной мощности.

Классическая полусферическая форма камеры сгорания заменена камерой более плоской формы, а в области каждого седла клапана выполнена собственная миниатюрная полусфера. Поступающая в цилиндр смесь вовлекается в вихревое движение, способствующее и ускоряющее наполнение камеры сгорания. Для улучшения сгорания на многих двигателях применяют «сквэш-зону’ (squish-zone) по периметру камеры сгорания, которая, направляет смесь внутрь и вверх к свече зажигания по мере подъема поршня. Тогда при сгорании смеси пламя быстро распространяется, и энергия топлива выделяется наилучшим образом для получения максимальной мощности.

Другое усовершенствование сделано в конструкции впускного тракта, который сужается по мере приближения к клапану. Это создает «эффект Вентури», благодаря которому коэффициент истечения увеличивается, в то время как канал, по которому смесь течет, сужается. Но это хорошо только тогда, когда форма клапана, который обтекает смесь, и форма камеры сгорания, куда она попадает, работают «в тесном сотрудничестве» для достижения полноценного эффекта.

Yamaha утвердила концепцию, на один шаг опережающую развитие многоклапанных головок, использовав пятиклапанную головку на FZR и YZF750, а также и на V-образном двигателе Genes, объемом l000 кy6.см. с углом развала блоков 20 градусов. Благодаря использованию пяти клапанов (трех впускных и двух выпускных) достигается максимальное использование площади камеры сгорания, заданной ограничениями, связанными с круглой формой клапанов. В результате индикаторный КПД получается выше по сравнению с четырехклапанной головкой. Единственный недостаток этой конструкции заключается в увеличении стоимости производства головки цилиндра и механизма газораспределения.

Использование многоклапанных головок тесно сопряжено с текущей тенденцией использования короткоходных двигателей с увеличенным диаметром цилиндра с целью достижения больших частот вращения двигателя. В короткоходном двигателе поршень должен пройти меньший путь до того, как он начнет свой следующий рабочий ход, а увеличение диаметра цилиндра приводит к увеличению камеры сгорания, в которой может разместиться больше клапанов. Рост диаметра цилиндра также приводит к увеличению поверхности днища поршня, то есть увеличивается площадь, на которую воздействует сгорающая топливовоздушная смесь.

Рост диаметра цилиндра также приводит к увеличению поверхности днища поршня, то есть увеличивается площадь, на которую воздействует сгорающая топливовоздушная смесь.

Десмодромный привод клапанов[править | править код]

Возможно, внушительно названная десмодромная схема газораспределения — категорический ответ на сложности, связанные с вибрацией и зависанием клапанов. На всех традиционных четырехтактных двигателях клапан закрывается под воздействием одной или двух возвратных пружин. Можно изменить пружины для того, чтобы избежать вибрации или отскока клапана, а также проблемы зависания. Но любое изменение — только компромисс, обычно любые положительные эффекты всегда сопровождаются отрицательными.

Десмодромный привод клапанов избегает этих проблем за счет использования дополнительного распредвала для привода дополнительных коромысел, которые принудительно закрывают клапана точно так же, как и открывают их. Клапан открывается за счет воздействия открывающего коромысла на стержень. По мере того, как кулачок проходит точку максимального подъема клапана, и коромысло начинает освобождать клапан, закрывающее коромысло заставляет клапан закрыться. На более поздних версиях системы используется один распредвал со всеми необходимыми кулачками.

По мере того, как кулачок проходит точку максимального подъема клапана, и коромысло начинает освобождать клапан, закрывающее коромысло заставляет клапан закрыться. На более поздних версиях системы используется один распредвал со всеми необходимыми кулачками.

Практически десмодромный привод клапанов достаточно экзотичен и дорог для большинства серийно производимых мотоциклов. Он используется только компанией Ducati и приводит к хорошему эффекту, особенно в случае применения его на спортивных двигателях. Можно поспорить, нужен ли он на дорожных машинах — особенно с двигателями большого объема, максимальная частота вращения которых ограничена из других соображений. Что не является поводом для спора, так это эффективность, с которой десмодромный привод устраняет проблемы зависания и вибрации клапанов.

Устройство и принцип работы двигателя внутреннего сгорания

Для того, чтобы понять принцип работы ГРМ, нужно иметь некоторые представления о самом двигателе и его строении. Давайте разберемся со всем более подробно:

Давайте разберемся со всем более подробно:

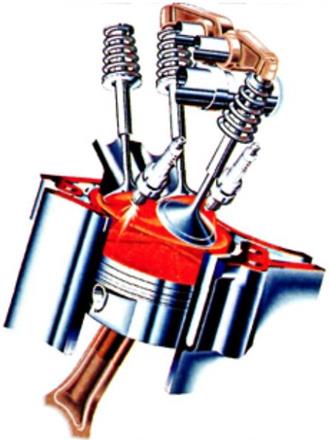

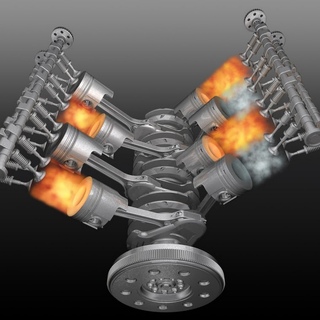

В устройстве двигателя поршень является ключевым элементом рабочего процесса. Поршень выполнен в виде металлического пустотелого стакана, расположенного сферическим дном (головка поршня) вверх. Направляющая часть поршня, иначе называемая юбкой, имеет неглубокие канавки, предназначенные для фиксации в них поршневых колец. Назначение поршневых колец – обеспечивать, во-первых, герметичность надпоршневого пространства, где при работе двигателя происходит мгновенное сгорание бензиново-воздушной смеси и образующийся расширяющийся газ не мог, обогнув юбку, устремиться под поршень. Во-вторых, кольца предотвращают попадание масла, находящегося под поршнем, в надпоршневое пространство. Таким образом, кольца в поршне выполняют функцию уплотнителей. Нижнее (нижние) поршневое кольцо называется маслосъемным, а верхнее (верхние) – компрессионным, то есть обеспечивающим высокую степень сжатия смеси.

Когда из карбюратора или инжектора внутрь цилиндра попадает топливно-воздушная или топливная смесь, она сжимается поршнем при его движении вверх и поджигается электрическим разрядом от свечи системы зажигания (в дизеле происходит самовоспламенение смеси за счет резкого сжатия). Образующиеся газы сгорания имеют значительно больший объем, чем исходная топливная смесь, и, расширяясь, резко толкают поршень вниз. Таким образом тепловая энергия топлива преобразуется в возвратно-поступательное (вверх-вниз) движение поршня в цилиндре.

Образующиеся газы сгорания имеют значительно больший объем, чем исходная топливная смесь, и, расширяясь, резко толкают поршень вниз. Таким образом тепловая энергия топлива преобразуется в возвратно-поступательное (вверх-вниз) движение поршня в цилиндре.

Далее необходимо преобразовать это движение во вращение вала. Происходит это следующим образом: внутри юбки поршня расположен палец, на котором закрепляется верхняя часть шатуна, последний шарнирно зафиксирован на кривошипе коленчатого вала. Коленвал свободно вращается на опорных подшипниках, что расположены в картере двигателя внутреннего сгорания. При движении поршня шатун начинает вращать коленвал, с которого крутящий момент передается на трансмиссию и – далее через систему шестерен – на ведущие колеса.

Технические характеристики двигателя.Характеристики двигателя При движении вверх-вниз у поршня есть два положения, которые называются мертвыми точками. Верхняя мертвая точка (ВМТ) – это момент максимального подъема головки и всего поршня вверх, после чего он начинает движение вниз; нижняя мертвая точка (НМТ) – самое нижнее положение поршня, после которого вектор направления меняется и поршень устремляется вверх. Расстояние между ВМТ и НМТ названо ходом поршня, объем верхней части цилиндра при положении поршня в ВМТ образует камеру сгорания, а максимальный объем цилиндра при положении поршня в НМТ принято называть полным объемом цилиндра. Разница между полным объемом и объемом камеры сгорания получила наименование рабочего объема цилиндра.

Расстояние между ВМТ и НМТ названо ходом поршня, объем верхней части цилиндра при положении поршня в ВМТ образует камеру сгорания, а максимальный объем цилиндра при положении поршня в НМТ принято называть полным объемом цилиндра. Разница между полным объемом и объемом камеры сгорания получила наименование рабочего объема цилиндра.

Суммарный рабочий объем всех цилиндров двигателя внутреннего сгорания указывается в технических характеристиках двигателя, выражается в литрах, поэтому в обиходе именуется литражом двигателя. Второй важнейшей характеристикой любого ДВС является степень сжатия (СС), определяемая как частное от деления полного объема на объем камеры сгорания. У карбюраторных двигателей СС варьирует в интервале от 6 до 14, у дизелей – от 16 до 30. Именно этот показатель, наряду с объемом двигателя, определяет его мощность, экономичность и полноту сгорания топливо-воздушной смеси, что влияет на токсичность выбросов при работе ДВС.

Мощность двигателя имеет бинарное обозначение – в лошадиных силах (л. с.) и в киловаттах (кВт). Для перевода единиц одна в другую применяется коэффициент 0,735, то есть 1 л.с. = 0,735 кВт.

с.) и в киловаттах (кВт). Для перевода единиц одна в другую применяется коэффициент 0,735, то есть 1 л.с. = 0,735 кВт.

Рабочий цикл четырехтактного ДВС определяется двумя оборотами коленчатого вала – по пол-оборота на такт, соответствующий одному ходу поршня. Если двигатель одноцилиндровый, то в его работе наблюдается неравномерность: резкое ускорение хода поршня при взрывном сгорании смеси и замедление его по мере приближения к НМТ и далее. Для того, чтобы эту неравномерность купировать, на валу за пределами корпуса мотора устанавливается массивный диск-маховик с большой инерционностью, благодаря чему момент вращения вала во времени становится более стабильным.

Принцип работы двигателя внутреннего сгорания

Современный автомобиль, чаше всего, приводится в движение двигателем внутреннего сгорания. Таких двигателей существует огромное множество. Различаются они объемом, количеством цилиндров, мощностью, скоростью вращения, используемым топливом (дизельные, бензиновые и газовые ДВС). Но, принципиально, устройство двигателя внутреннего сгорания, похоже.

Но, принципиально, устройство двигателя внутреннего сгорания, похоже.

Как работает двигатель и почему называется четырехтактным двигателем внутреннего сгорания? Про внутреннее сгорание понятно. Внутри двигателя сгорает топливо. А почему 4 такта двигателя, что это такое? Действительно, бывают и двухтактные двигатели. Но на автомобилях они используются крайне редко.

Четырехтактным двигатель называется из-за того, что его работу можно разделить на четыре, равные по времени, части. Поршень четыре раза пройдет по цилиндру – два раза вверх и два раза вниз. Такт начинается при нахождении поршня в крайней нижней или верхней точке. У автомобилистов-механиков это называется верхняя мертвая точка (ВМТ) и нижняя мертвая точка (НМТ).

Первый такт — такт впуска

Первый такт, он же впускной, начинается с ВМТ (верхней мертвой точки). Двигаясь вниз, поршень, всасывает в цилиндр топливовоздушную смесь. Работа этого такта происходит при открытом клапане впуска. Кстати, существует много двигателей с несколькими впускными клапанами. Их количество, размер, время нахождения в открытом состоянии может существенно повлиять на мощность двигателя. Есть двигатели, в которых, в зависимости от нажатия на педаль газа, происходит принудительное увеличение времени нахождения впускных клапанов в открытом состоянии. Это сделано для увеличения количества всасываемого топлива, которое, после возгорания, увеличивает мощность двигателя. Автомобиль, в этом случае, может гораздо быстрее ускориться.

Кстати, существует много двигателей с несколькими впускными клапанами. Их количество, размер, время нахождения в открытом состоянии может существенно повлиять на мощность двигателя. Есть двигатели, в которых, в зависимости от нажатия на педаль газа, происходит принудительное увеличение времени нахождения впускных клапанов в открытом состоянии. Это сделано для увеличения количества всасываемого топлива, которое, после возгорания, увеличивает мощность двигателя. Автомобиль, в этом случае, может гораздо быстрее ускориться.

Второй такт — такт сжатия

Следующий такт работы двигателя – такт сжатия. После того как поршень достиг нижней точки, он начинает подниматься вверх, тем самым, сжимая смесь, которая попала в цилиндр в такт впуска. Топливная смесь сжимается до объемов камеры сгорания. Что это за такая камера? Свободное пространство между верхней частью поршня и верхней частью цилиндра при нахождении поршня в верхней мертвой точке называется камерой сгорания. Клапаны, в этот такт работы двигателя закрыты полностью. Чем плотнее они закрыты, тем сжатие происходит качественнее. Большое значение имеет, в данном случае, состояние поршня, цилиндра, поршневых колец. Если имеются большие зазоры, то хорошего сжатия не получится, а соответственно, мощность такого двигателя будет гораздо ниже. Компрессию можно проверить специальным прибором. По величине компрессии можно сделать вывод о степени износа двигателя.

Клапаны, в этот такт работы двигателя закрыты полностью. Чем плотнее они закрыты, тем сжатие происходит качественнее. Большое значение имеет, в данном случае, состояние поршня, цилиндра, поршневых колец. Если имеются большие зазоры, то хорошего сжатия не получится, а соответственно, мощность такого двигателя будет гораздо ниже. Компрессию можно проверить специальным прибором. По величине компрессии можно сделать вывод о степени износа двигателя.

Третий такт — рабочий ход

Третий такт – рабочий, начинается с ВМТ. Рабочим он называется неслучайно. Ведь именно в этом такте происходит действие, заставляющее автомобиль двигаться. В этом такте в работу вступает система зажигания. Почему эта система так называется? Да потому, что она отвечает за поджигание топливной смеси, сжатой в цилиндре, в камере сгорания. Работает это очень просто – свеча системы дает искру. Справедливости ради, стоит заметить, что искра выдается на свече зажигания за несколько градусов до достижения поршнем верхней точки. Эти градусы, в современном двигателе, регулируются автоматически «мозгами» автомобиля.

Эти градусы, в современном двигателе, регулируются автоматически «мозгами» автомобиля.

После того как топливо загорится, происходит взрыв – оно резко увеличивается в объеме, заставляя поршень двигаться вниз. Клапаны в этом такте работы двигателя, как и в предыдущем, находятся в закрытом состоянии.

Четвертый такт — такт выпуска

Четвертый такт работы двигателя, последний – выпускной. Достигнув нижней точки, после рабочего такта, в двигателе начинает открываться выпускной клапан. Таких клапанов, как и впускных, может быть несколько. Двигаясь вверх, поршень через этот клапан удаляет отработавшие газы из цилиндра – вентилирует его. От четкой работы клапанов зависит степень сжатия в цилиндрах, полное удаление отработанных газов и необходимое количество всасываемой топливно-воздушной смеси.

После четвертого такта наступает черед первого. Процесс повторяется циклически. А за счет чего происходит вращение – работа двигателя внутреннего сгорания все 4 такта, что заставляет поршень подниматься и опускаться в тактах сжатия, выпуска и впуска? Дело в том, что не вся энергия, получаемая в рабочем такте, направляется на движение автомобиля. Часть энергии идет на раскручивание маховика. А он, под действием инерции, крутит коленчатый вал двигателя, перемещая поршень в период «нерабочих» тактов.

Часть энергии идет на раскручивание маховика. А он, под действием инерции, крутит коленчатый вал двигателя, перемещая поршень в период «нерабочих» тактов.

Газораспределительный механизм

Газораспределительный механизм (ГРМ) предназначен для впрыска топлива и выпуска отработанных газов в двигателях внутреннего сгорания. Сам механизм газораспределения делится на нижнеклапанный, когда распределительный вал находится в блоке цилиндров, и верхнеклапанный. Верхнеклапанный механизм подразумевает нахождение распредвала в головке блока цилиндров (ГБЦ). Существуют и альтернативные механизмы газораспределения, такие как гильзовая система ГРМ, десмодромная система и механизм с изменяемыми фазами.

Для двухтактных двигателей механизм газораспределения осуществляется при помощи впускных и выпускных окон в цилиндре. Для четырехтактных двигателей самая распространенная система верхнеклапанная, о ней и пойдет речь ниже.

Устройство ГРМ

В верхней части блока цилиндров находится ГБЦ (головка блока цилиндров) с расположенными на ней распределительным валом, клапанами, толкателями или коромыслами. Шкив привода распредвала вынесен за пределы головки блока цилиндров. Для исключения протекания моторного масла из-под клапанной крышки, на шейку распредвала устанавливается сальник. Сама клапанная крышка устанавливается на масло- бензо- стойкую прокладку. Ремень ГРМ или цепь одевается на шкив распредвала и приводится в действие шестерней коленчатого вала. Для натяжения ремня используются натяжные ролики, для цепи натяжные «башмаки». Обычно ремнем ГРМ приводится в действие помпа водяной системы охлаждения, промежуточный вал для системы зажигания и привод насоса высокого давления ТНВД (для дизельных вариантов).

Шкив привода распредвала вынесен за пределы головки блока цилиндров. Для исключения протекания моторного масла из-под клапанной крышки, на шейку распредвала устанавливается сальник. Сама клапанная крышка устанавливается на масло- бензо- стойкую прокладку. Ремень ГРМ или цепь одевается на шкив распредвала и приводится в действие шестерней коленчатого вала. Для натяжения ремня используются натяжные ролики, для цепи натяжные «башмаки». Обычно ремнем ГРМ приводится в действие помпа водяной системы охлаждения, промежуточный вал для системы зажигания и привод насоса высокого давления ТНВД (для дизельных вариантов).

С противоположной стороны распределительного вала посредством прямой передачи или при помощи ремня, могут приводиться в действие вакуумный усилитель, гидроусилитель руля или автомобильный генератор.

Распредвал представляет собой ось с проточенными на ней кулачками. Кулачки расположены по валу так, что в процессе вращения, соприкасаясь с толкателями клапанов, нажимают на них точно в соответствии с рабочими тактами двигателя.

Существуют двигатели и с двумя распредвалами (DOHC) и большим числом клапанов. Как и в первом случае, шкивы приводятся в действие одним ремнем ГРМ и цепью. Каждый распредвал закрывает один тип клапанов впускных или выпускных.

Клапан нажимается коромыслом (ранние версии двигателей) или толкателем. Различают два вида толкателей. Первый – толкатели, где зазор регулируется калибровочными шайбами, второй – гидротолкатели. Гидротолкатель смягчает удар по клапану благодаря маслу, которое находится в нем. Регулировка зазора между кулачком и верхней частью толкателя не требуется.

Принцип работы ГРМ

Весь процесс газораспределения сводится к синхронному вращению коленчатого вала и распределительного вала. А так же открыванию впускных и выпускных клапанов в определенном месте положения поршней.

Для точного расположения распредвала относительно коленвала используются установочные метки. Перед одеванием ремня газораспределительного механизма совмещаются и фиксируются метки. Затем одевается ремень, «освобождаются» шкивы, после чего ремень натягивается натяжным(и) роликами.

Затем одевается ремень, «освобождаются» шкивы, после чего ремень натягивается натяжным(и) роликами.

При открывании клапана коромыслом происходит следующее: распредвал кулачком «наезжает» на коромысло, которое нажимает на клапан, после прохождения кулачка, клапан под действием пружины закрывается. Клапаны в этом случае располагаются v-образно.

Если в двигателе применены толкатели, то распредвал находится непосредственно над толкателями, при вращении, нажимая своими кулачками на них. Преимущество такого ГРМ малые шумы, небольшая цена, ремонтопригодность.

В цепном двигателе весь процесс газораспределения тот же, только при сборке механизма, цепь одевается на вал совместно со шкивом.

Кривошипно-шатунный механизм