2. Газораспределительный механизм

Газораспределительный механизм (ГРМ) предназначен для осуществления в определенной последовательности выпуска продуктов сгорания и впуска свежего заряда. Газораспределительный механизм состоит из впускных и выпускных органов и деталей, передающих к ним движение от коленчатого вала.

2.1. Классификация и конструктивный обзор газораспределительных механизмов

В зависимости от конструкции органов и приводов газораспределительные механизмы классифицируются согласно схеме, изображенной на рис. 2.1.

Рис. 2.1. Схема классификации газораспределительных механизмов

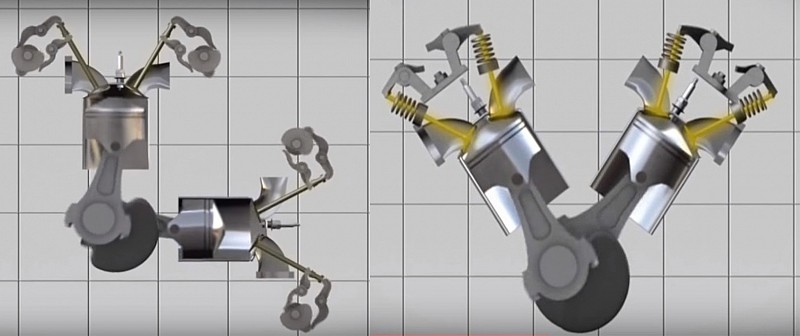

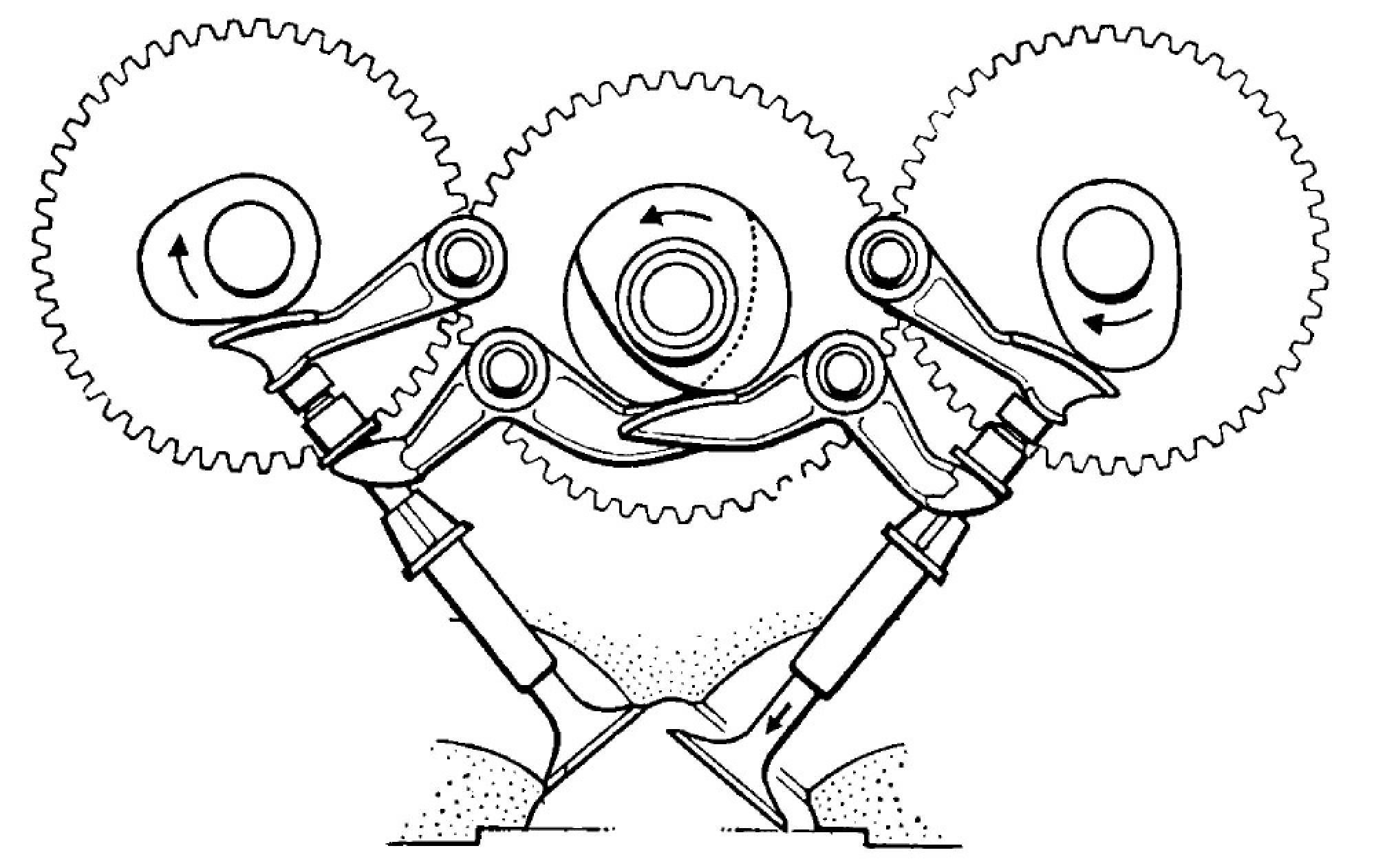

Бесклапанные ГРМ могут быть: золотниковыми и гильзовыми. На рис. 2.2 приведена схема гильзового ГРМ, предложенная Чарльзом Найтом в 1907 г.

Рис. 2.2. Схема гильзового ГРМ Чарльза Найта:

1 – коленчатый вал, 2 – гильзы, 3 – шатуны привода гильз, 4 – распредвал

Золотниковые

механизмы газораспределения, несмотря

на ряд преимуществ – возможность

обеспечения больших проходных сечений

впускных и выпускных отверстий, лучшие

условия охлаждения и возможность в

связи с этим некоторого повышения

степени сжатия в бензиновых двигателях,

бесшумность работы, не получили

распространения из-за конструктивной

сложности и дороговизны изготовления

и ремонта в четырехтактных ДВС.

В двухтактных ДВС часто в качестве золотника используется поршень. Такое газораспределение может быть названо золотниковым, хотя собственно механизм газораспределения в случае щелевой продувки отсутствует и его заменяет кривошипно-шатунный механизм.

В четырехтактных автотракторных двигателях широкое распространение получили клапанные механизмы газораспределения.

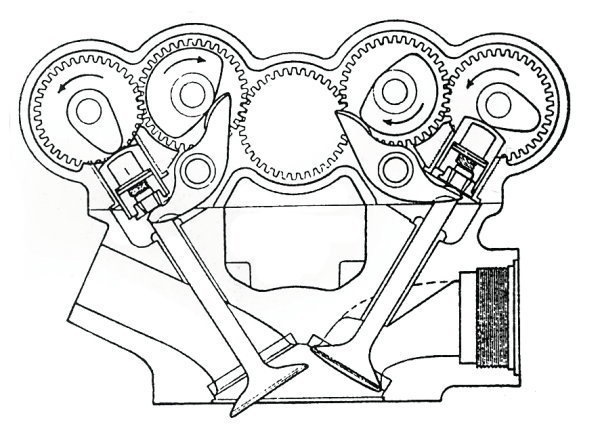

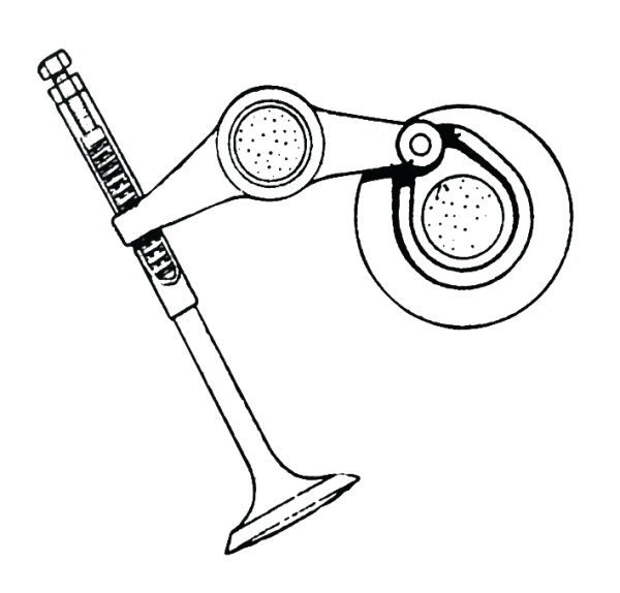

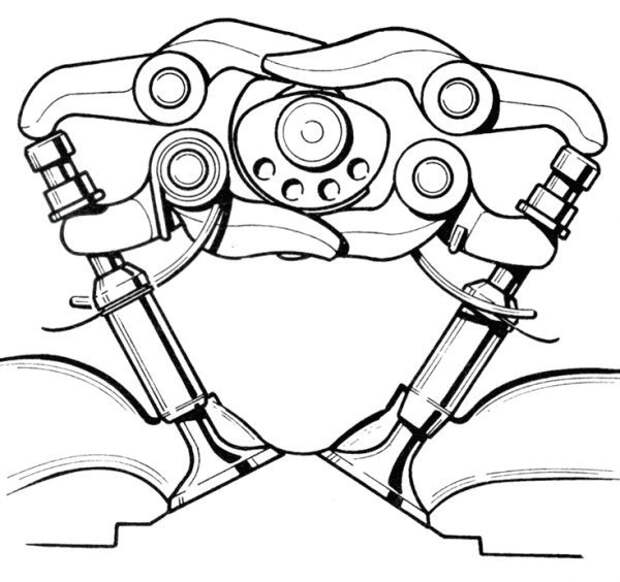

В некоторых двигателях с целью обеспечения надежной работы на высоких оборотах применяются беспружинные механизмы газораспределения с принудительным открытием и закрытием клапанов, или так называемые десмодромные механизмы (рис. 2.3). Принудительное открытие и закрытие клапанов осуществляется от самостоятельных кулачков или электромагнитами с очень большими ускорениями, что позволяет значительно увеличить коэффициент наполнения двигателя.

Рис. 2.3. Десмодромный

газораспределительный механизм

2.3. Десмодромный

газораспределительный механизм

Наиболее широкое распространение в автотракторных двигателях получили пружинные клапанные механизмы газораспределения, конструктивный обзор которых, в зависимости от расположения клапанов, положения и привода распределительного вала, рассматривается ниже.

2.1.1. Расположение клапанов

В дизелях возможно только верхнее расположение клапанов, так как относительно малый объем камеры сгорания, получающийся при высоких значениях степени сжатия, не позволяет разместить клапаны сбоку цилиндра. В бензиновых двигателях возможно как верхнее, так и нижнее расположение клапанов.

При верхнем расположении клапанов камера сгорания получается более компактной, с относительно малой поверхностью охлаждения, вследствие чего уменьшаются потери в систему охлаждения и увеличивается индикаторный КПД двигателя.

Компактность

камеры сгорания уменьшает опасность

детонации и позволяет при том же октановом

числе бензина увеличить степень сжатия

примерно на пол-единицы по сравнению с

двигателями, имеющими нижние клапаны,

что также оказывает положительное

влияние на увеличение индикаторного

КПД. Все это вместе взятое, а также

применение высокооктанового бензина

позволяет в настоящее время достигнуть

высокой топливной экономичности

автомобильных бензиновых двигателей,

приближающейся к экономичности дизелей

с разделенными камерами сгорания.

Все это вместе взятое, а также

применение высокооктанового бензина

позволяет в настоящее время достигнуть

высокой топливной экономичности

автомобильных бензиновых двигателей,

приближающейся к экономичности дизелей

с разделенными камерами сгорания.

Простая форма впускного канала с малым гидравлическим сопротивлением, а также возможность увеличения площади проходного сечения клапанов за счет увеличения числа клапанов или расположения их под углом к оси цилиндра повышают коэффициент наполнения на 5–7%, что создает более широкие возможности для форсирования двигателя по числу оборотов.

К

недостаткам верхнего расположения

клапанов следует отнести усложнение

механизма газораспределения при нижнем

расположении распределительного вала

или усложнение привода к нему при верхнем

расположении последнего, а также

увеличение высоты головки цилиндра, что

при вертикальном расположении цилиндров

приводит к увеличению высоты, а при

горизонтальном – ширины двигателя.

При нижнем расположении клапанов высота головки цилиндров и двигателя в целом уменьшается, а механизм газораспределения и привод к распределительному валу упрощаются. Однако из-за менее компактной формы камеры сгорания экономические показатели таких двигателей ниже, а невозможность обеспечить высокие значения коэффициента наполнения при высоком числе оборотов ограничивает степень форсирования. Ограничивается также возможность увеличения степени сжатия: при степени сжатия более 7.5 уже возникают трудности в компоновке камеры сгорания.

Нижнее расположение клапанов применяется в настоящее время редко в двигателях со сравнительно низкой степенью сжатия и небольшим числом оборотов, для которых основным требованием является простота конструкции, технологии изготовления и ремонта.

Нижние клапаны (рис. 2.4) размещаются с

одной стороны блока цилиндров в один

ряд и приводятся в действие через

толкатели от общего для всех клапанов

блока распределительного вала.

Рис. 2.4. Нижнее расположение клапанов (SV) | Чередование впускных и выпускных клапанов может быть принято различным. Попарное расположение одноименных клапанов дает возможность уменьшить число каналов в блоке и упростить трубопроводы, но при таком расположении увеличивается неравномерность износа цилиндра по окружности из-за термических деформаций. Поэтому в настоящее время применяют смешанное чередование клапанов, при котором рядом могут располагаться как одноименные, так и разноименные клапаны соседних цилиндров (рис. 2.5). |

Если рядом расположены впускные клапаны соседних цилиндров, то их каналы могут быть объединены; каналы выпускных клапанов делаются индивидуальными, чтобы обеспечить лучшее охлаждение клапанов.

Рис. | Верхние клапаны могут иметь различное расположение, выбор которого связан с формой камеры сгорания и конструкцией механизма газораспределения. Два клапана в цилиндре могут быть расположены в один ряд вдоль оси блока или в два ряда. При расположении в один ряд клапаны (рис. 2.6) обычно чередуются так же, как и клапаны при нижнем расположении. В бензиновых двигателях оба трубопровода, как правило, размещаются с одной стороны головки, что обеспечивает подогрев впускного трубопровода и более интенсивное испарение топлива. |

Рис. 2.6. Расположение двух верхних клапанов в один ряд | В дизелях трубопроводы часто располагаются по обе стороны головки, при этом уменьшается подогрев воздуха, что повышает коэффициент наполнения. Привод

клапанов может быть осуществлен или

непосредственно от верхнего

распределительного вала, расположенного

над ними (рис. Последний вариант находит широкое применение в двухрядных V-образных двигателях, в которых от одного распределительного вала, расположенного в развале блоков, приводятся в движение клапаны всех цилиндров. |

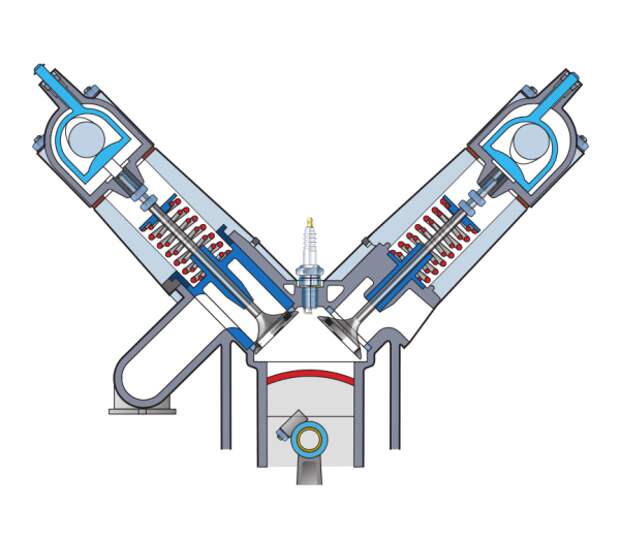

При расположении в два ряда впускные и выпускные клапаны размещаются в различных рядах. Соответствующие коллекторы располагаются с разных сторон головки (рис. 2.9).

Рис. 2.7. Верхнее расположение клапанов, верхнее положение распредвала (OHС) Рис. 2.8. Верхнее расположение клапанов, нижнее положение распредвала (OHV) | В двигателях с воздушным охлаждением

при таком расположении клапанов

имеются большие возможности для

оребрения выпускных патрубков. Однако расположение клапанов в два ряда затрудняет размещение форсунки в цилиндре и доступ к ней, в связи с чем в дизелях с жидкостным охлаждением такое расположение, как правило, не применяется. Привод к клапанам при двухрядном их расположении усложняется. Для непосредственного привода требуются два верхних вала на блок, помещаемых над клапанами (рис. 2.10). При одном верхнем вале нужна система рычагов (рис. 2.11). В случае нижнего расположения вала приходится применять систему рычагов (рис. 2.12) или приводить каждый из рядов клапанов от отдельных валов, располагая их по обе стороны блока. |

Рис. 2.9. Расположение двух верхних клапанов в два ряда | Рис. 2.10. Верхнее расположение клапанов, верхнее положение 2 распредвалов (2ОHC) |

Рис. | Рис. 2.12. Верхнее расположение клапанов, нижнее положение распредвала (OHV) |

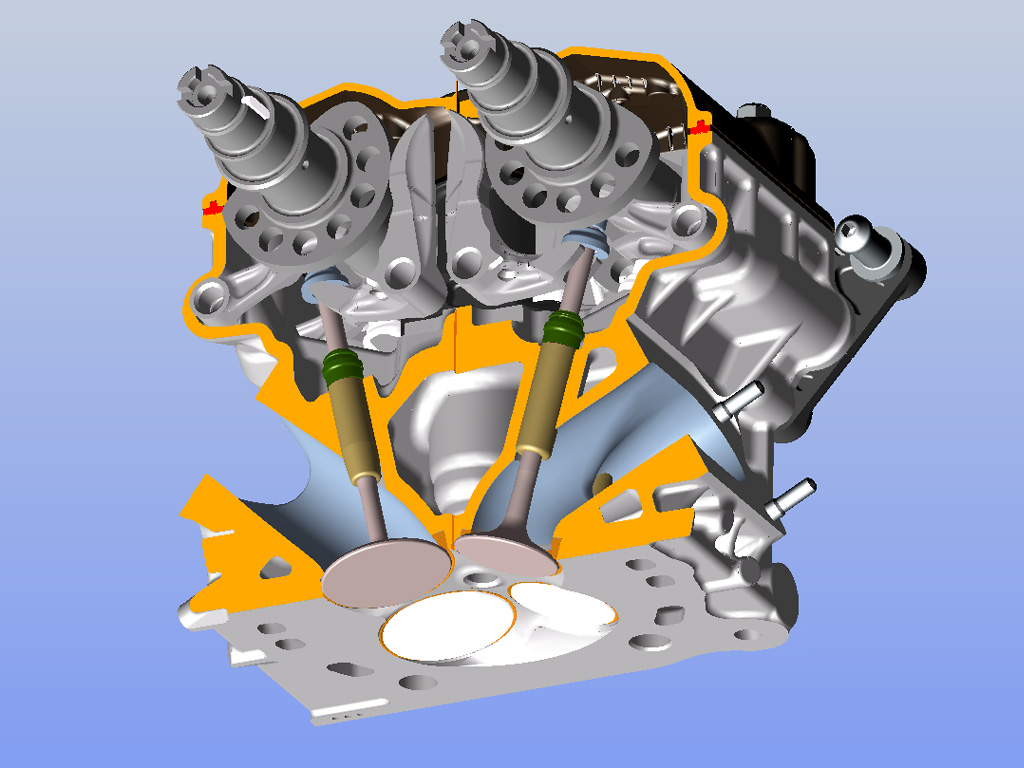

Четыре клапана в цилиндре устанавливают для увеличения площади их проходных сечений и уменьшения размеров клапанов. Последнее обстоятельство способствует увеличению их жесткости и обеспечивает лучшее охлаждение. В дизелях при четырех клапанах форсунка может быть расположена по оси цилиндра, что при неразделенной камере сгорания имеет большое значение для равномерного распределения топлива по ее объему. Одноименные клапаны могут располагаться в двух рядах (рис. 2.13) или в отдельных рядах (рис. 2.14).

Рис. 2.13. Расположение одноименных клапанов в двух рядах | Рис. |

В первом случае имеется возможность уменьшить число каналов в головке блока и расположить оба трубопровода с одной стороны, что в ряде случаев оказывается удобным для V-образных и горизонтальных двигателей. Однако при этом стержень выпускного клапана, расположенного со стороны трубопровода, обтекается также отработавшими газами соседнего клапана, что увеличивает его тепловую напряженность. Вследствие этого чаще применяется расположение одноименных клапанов в отдельных рядах.

Кроме

непосредственного привода от двух

верхних валов (рис. 2.15), при

первом расположении клапанов привод

их может осуществляться от одного

верхнего вала с помощью поперечных

траверс (рис. 2.16), обеспечивающих

одновременное открытие обоих одноименных

клапанов. При размещении одноименных

клапанов в одном ряду привод осуществляется

с помощью продольных траверс (рис. 2.17)

или трехплечных рычагов.

Рис. 2.15. Открытие клапанов с помощью двух распредвалов

При установке трех клапанов в цилиндре – одного большого и двух меньшего размера (рис. 2.18) – может быть увеличена относительная площадь клапанов даже по сравнению с четырьмя клапанами. Выпускным может быть большой клапан (рис. 2.18а) или два меньших (рис. 2.18б). При наличии трех клапанов в головке цилиндра размещение форсунки затруднено.

В первом случае обеспечивается лучшее наполнение цилиндров, во втором – снижение температуры выпускных клапанов.

Рис. 2.16. Открытие клапанов с помощью поперечных траверс | Рис. 2.17. Открытие клапанов с помощью продольных траверс |

Иногда

применяется смешанное

расположение клапанов (рис. 2.19) – один верхний, один нижний. При

таком расположении клапанов конструкция

механизма газораспределения усложняется,

но имеется возможность сильно увеличить

проходные сечения клапанов и обеспечить

высокое форсирование двигателей по

числу оборотов. Смешанное расположение

клапанов применяется в высокооборотных

двигателях.

2.19) – один верхний, один нижний. При

таком расположении клапанов конструкция

механизма газораспределения усложняется,

но имеется возможность сильно увеличить

проходные сечения клапанов и обеспечить

высокое форсирование двигателей по

числу оборотов. Смешанное расположение

клапанов применяется в высокооборотных

двигателях.

а б

Рис. 2.18. Расположение трех клапанов в цилиндре

Для улучшения наполнения цилиндров, снижения температуры выпускных клапанов и уменьшения массы движущихся деталей механизма газораспределения, приходящихся на один клапан, в двигателях большой мощности устанавливают пять клапанов (рис. 2.20) – три впускных и два выпускных. В этом случае открытие клапанов осуществляется двумя верхними распредвалами.

Рис. 2.19. Смешанное расположение клапанов | Рис. |

Что такое десмодромный механизм газораспределения?

Десмодромный механизм является разновидностью газораспределительного устройства управляющий работой клапанов на впуск и выпуск газов в двигателе внутреннего сгорания.

Первыми десмодромный механизм начали активно использовать производители немецких автомобилей. Среди пионеров, применяющих устройство, отдельного внимания заслуживает компания Мерседес.

Через многие годы после первого появления и использования в автомобилях, десмодромный механизм претерпел незначительные изменения и по большей части остался прежним. Сегодня он известен многим автолюбителям под названием Desmodromiс.

Что такое десмодромный механизм газораспределения?

Десмодромная система обеспечивает форсирование двигателя внутреннего сгорания по количеству оборотов. Используются кулачки сложной конфигурации при быстрой работе клапанов.

Именно применение десмодромной системы позволяет достигнуть равновесного значения между скоростью движения поршня и проходного клапанного сечения.

Это даёт возможность с максимальным уровнем эффективности наполнять цилиндры топливовоздушной смесью.

Кроме всего прочего, механизм позволяет предотвратить неполное закрытие клапанов. Подобное негативное явление возникает в результате увеличения частоты вращения коленчатого вала.

Зависания подобного типа очень часто приводят к очень серьёзным поломкам, требующим существенных материальных вложений:

- Встреча клапана и поршня

- Перегрев клапанов

- Снижение мощности мотора

- Детонация

ГРМ и его проблемы

Заинтригованы? Надеемся, что да. Итак, как Вы уже, наверное, знаете, одним из ключевых компонентов двигателя внутреннего сгорания является газораспределительный механизм (ГРМ).

На него возложена важнейшая функция: управлять открытием клапанов цилиндров и делать это в чётко обозначенные моменты, зависящие от движения поршня.

На первый взгляд всё просто – распределительный вал, связанный ременной или цепной передачей с коленвалом, вращается и, имея в своём распоряжении так называемые кулачки, воздействует ими через систему коромысел или толкателей на клапанный механизм.

Но тут начинаются сложности. Чтобы вернуть клапан в исходное положение (в закрытое), как правило, используются пружины, которые при высоких оборотах мотора просто не успевают его полностью закрыть в силу своей инерционности и паразитного резонанса.

Особенно это актуально для гоночных и спортивных автомобилей, где силовые агрегаты могут раскручиваться до 9000 и более оборотов.

Недостатки использования десмодромного механизма газораспределения

Несмотря на то, что система подобного типа в последнее время очень активно используется, она имеет ряд характерных недостатков:

- Высокая цена механизма

- Шумность

- Сложная конструкция

- Низкая ремонтопригодность

Понятно, что использование новых современных систем подобных десмодромному механизму не может проходить гладко. Должно пройти некоторому количеству времени, прежде чем работа системы будет отлажена.

Спасибо за внимание, удачи вам на дорогах.

МОЙ МОТОЦИКЛ

Всем, кто имеет дело с техникой, знакомо понятие клапана как конечного инструмента системы газораспределения. Также известен факт, что меньше двух клапанов (один впускной и один выпускной) на цилиндр в 4-тактном поршневом двигателе быть не может. Зато может быть три, четыре и более. Увеличение количества клапанов и применение хитроумных систем изменения фаз газораспределения – все это способы эффективного использования рабочего объема двигателя. А именно: повышение его мощности. Бесконечно повышать мощность 4-тактного поршневого двигателя, поднимая его максимальные обороты и степень сжатия в цилиндрах, не получится. Чисто физический предел – цикл Карно, описывающий работу всех поршневых тепловых машин и химические свойства органического топлива, на котором они работают. Гораздо раньше описанного выше физического предела наступают другие ограничения: массогабаритные показатели деталей двигателя, тепловые нагрузки, ограниченные возможности кривошипно-шатунного механизма, инерция деталей газораспределительной системы. Последнее явление имеет свойство проявляться на хорошо затюнингованном двигателе.

Также известен факт, что меньше двух клапанов (один впускной и один выпускной) на цилиндр в 4-тактном поршневом двигателе быть не может. Зато может быть три, четыре и более. Увеличение количества клапанов и применение хитроумных систем изменения фаз газораспределения – все это способы эффективного использования рабочего объема двигателя. А именно: повышение его мощности. Бесконечно повышать мощность 4-тактного поршневого двигателя, поднимая его максимальные обороты и степень сжатия в цилиндрах, не получится. Чисто физический предел – цикл Карно, описывающий работу всех поршневых тепловых машин и химические свойства органического топлива, на котором они работают. Гораздо раньше описанного выше физического предела наступают другие ограничения: массогабаритные показатели деталей двигателя, тепловые нагрузки, ограниченные возможности кривошипно-шатунного механизма, инерция деталей газораспределительной системы. Последнее явление имеет свойство проявляться на хорошо затюнингованном двигателе. В нем максимальные обороты коленчатого и распределительного валов достигают таких величин, когда возвращающие пружины не успевают закрывать клапаны. Возникает разброс фаз газораспределения: клапан не успевает описывать форму профиля кулачка на распределительном валу – по сути, отстает от его кривизны. У мотористов есть специальный термин на этот счет – «подвисание клапанов». В таком режиме кроме потери мощности может возникнуть так называемая коллизия – встреча еще не закрытого клапана с поршнем, который уже подходит к ВМТ (верхней мертвой точке). С этим можно пробовать бороться, повысив жесткость пружин и установив специальные тюнинговые. Однако дальнейшее увеличение жесткости клапанных пружин может привести к увеличению габаритов и массы распределительного вала.

В нем максимальные обороты коленчатого и распределительного валов достигают таких величин, когда возвращающие пружины не успевают закрывать клапаны. Возникает разброс фаз газораспределения: клапан не успевает описывать форму профиля кулачка на распределительном валу – по сути, отстает от его кривизны. У мотористов есть специальный термин на этот счет – «подвисание клапанов». В таком режиме кроме потери мощности может возникнуть так называемая коллизия – встреча еще не закрытого клапана с поршнем, который уже подходит к ВМТ (верхней мертвой точке). С этим можно пробовать бороться, повысив жесткость пружин и установив специальные тюнинговые. Однако дальнейшее увеличение жесткости клапанных пружин может привести к увеличению габаритов и массы распределительного вала.

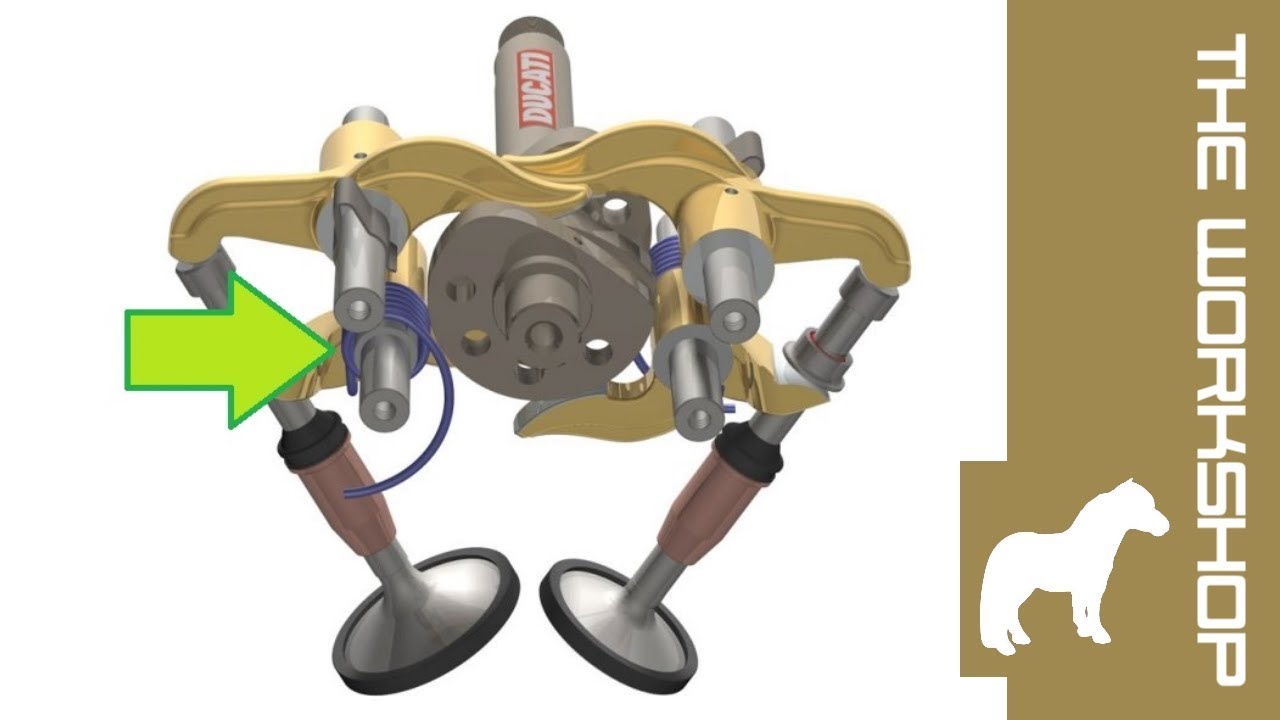

Понятие Desmodromic походит от сочетания двух греческих слов: desmos (контроль, связь) и dromos (направление, путь). Это общий термин, применяемый к механизмам с постоянными приводами, которые контролируют работу других механизмов в обратных направлениях. Десмодромный привод клапанов подразумевает полностью принудительно контролируемый привод. За счет энергии движения поршней и вращения коленвала происходит не только открывание клапанов, но и их закрывание. Особенностью этого способа привода является отсутствие пружин, что исключает эффект подвисания клапанов. Идея десмодромного привода клапанов не есть чем-то сверхновым и революционным в моторостроении. И уж точно не изобретением инженеров Ducati. Первый патент на такого рода клапанный механизм был выдан 4 февраля 1898 года немцу Густаву Меесу (Gustav Mees). С тех пор практически каждый производитель – автомобилей, мотоциклов или авиадвигателей – приложился к теме изобретения десмодромного привода. Получено огромное количество патентов и реализована масса вариантов механизма, в основном на спортивных аппаратах. Но наибольшую известность десмопривод получил благодаря итальянским мотоконструкторам. В 1956 году инженеры Ducati применили десмодромный привод на 125-кубовом 1-цилиндровом моторе, используемом в качестве силового агрегата модели Mark 450.

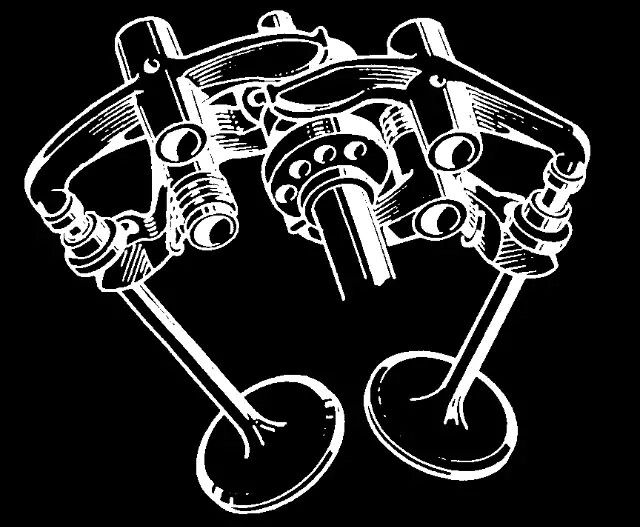

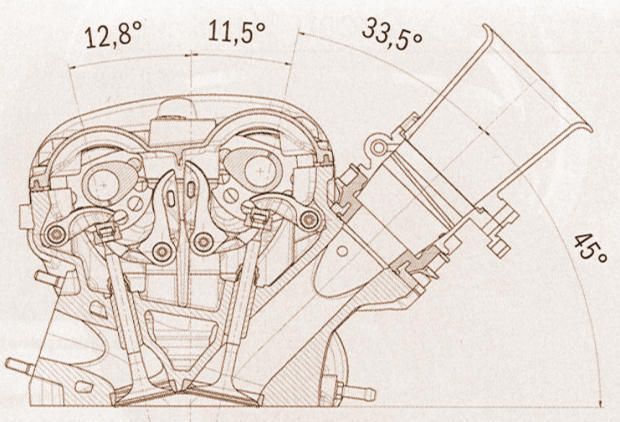

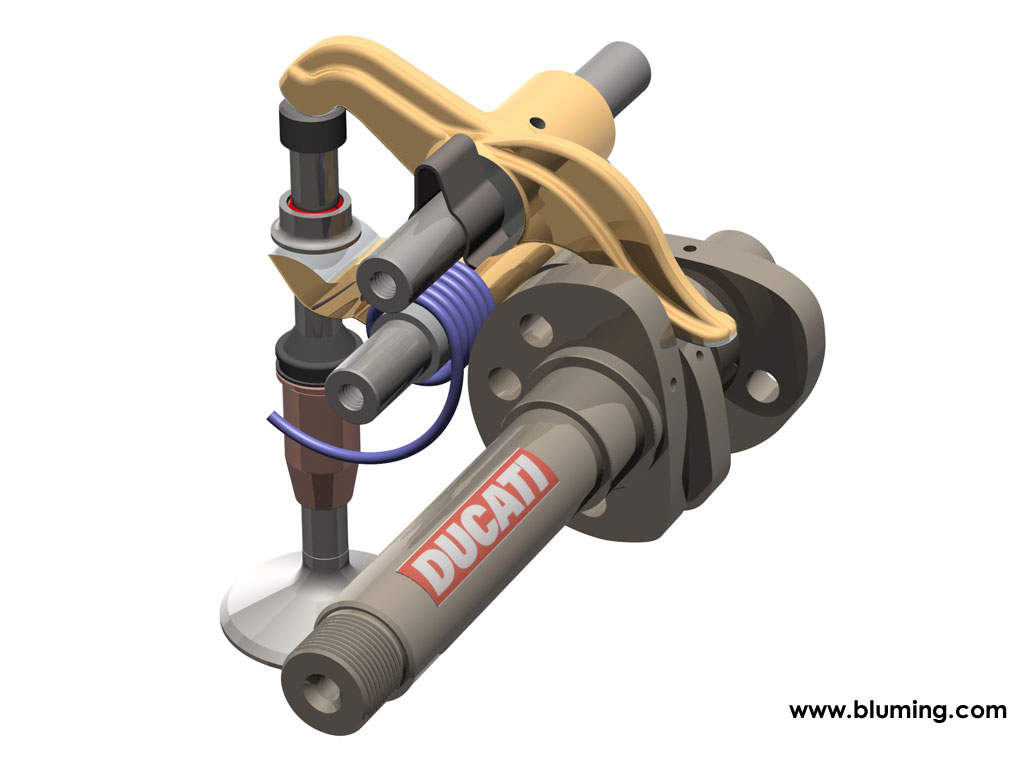

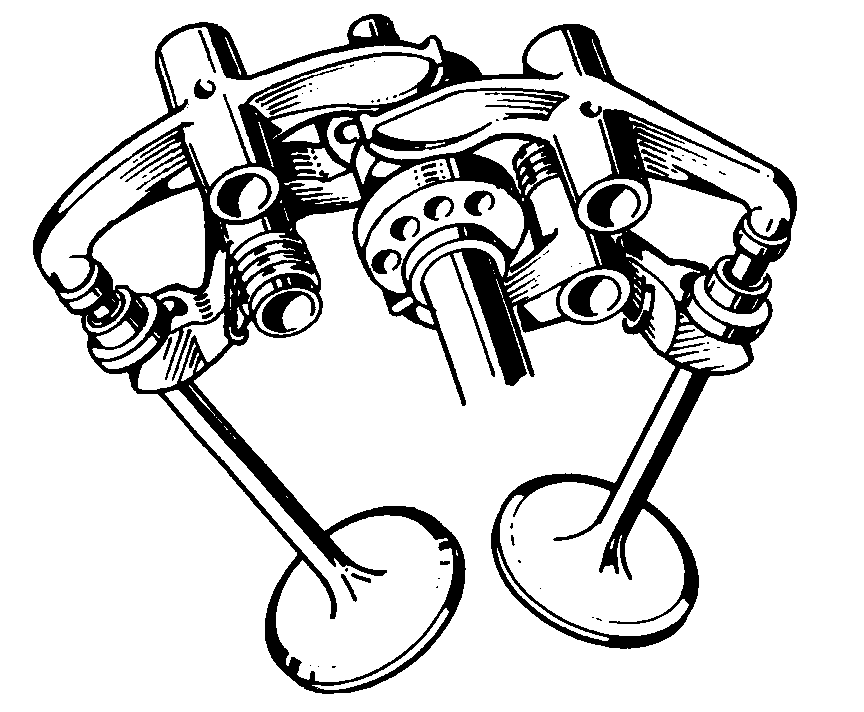

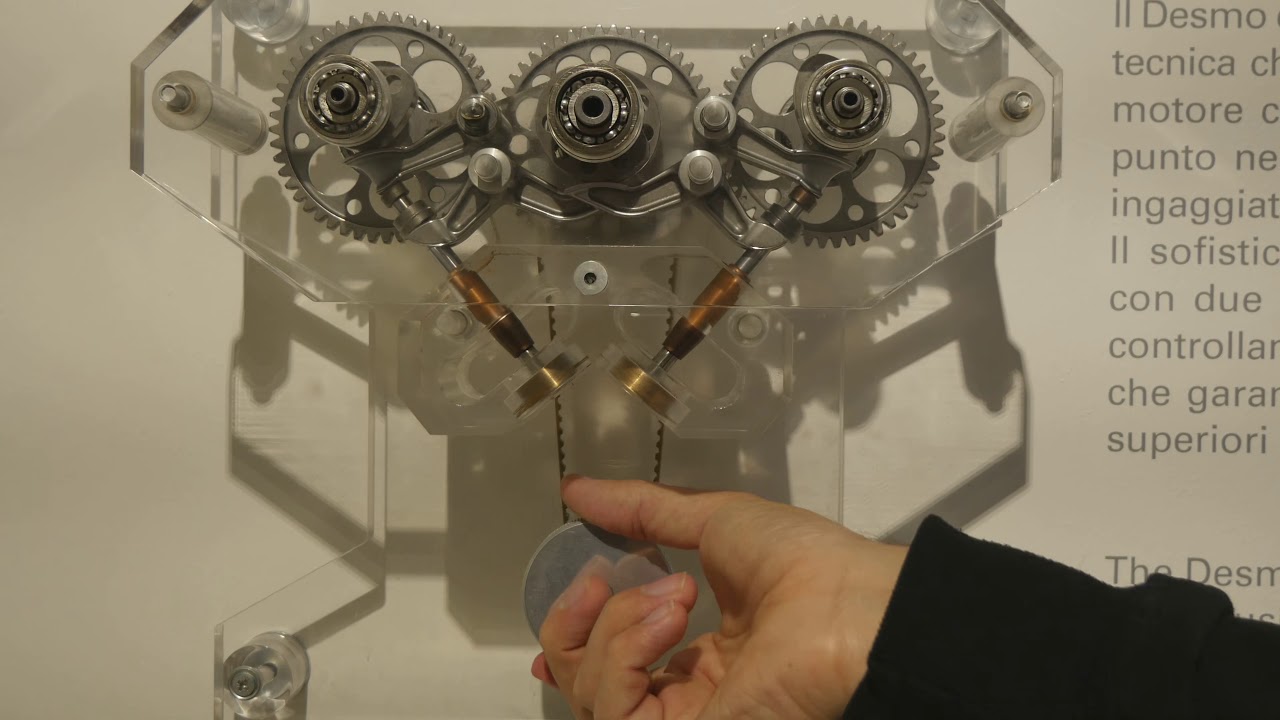

Десмодромный привод клапанов подразумевает полностью принудительно контролируемый привод. За счет энергии движения поршней и вращения коленвала происходит не только открывание клапанов, но и их закрывание. Особенностью этого способа привода является отсутствие пружин, что исключает эффект подвисания клапанов. Идея десмодромного привода клапанов не есть чем-то сверхновым и революционным в моторостроении. И уж точно не изобретением инженеров Ducati. Первый патент на такого рода клапанный механизм был выдан 4 февраля 1898 года немцу Густаву Меесу (Gustav Mees). С тех пор практически каждый производитель – автомобилей, мотоциклов или авиадвигателей – приложился к теме изобретения десмодромного привода. Получено огромное количество патентов и реализована масса вариантов механизма, в основном на спортивных аппаратах. Но наибольшую известность десмопривод получил благодаря итальянским мотоконструкторам. В 1956 году инженеры Ducati применили десмодромный привод на 125-кубовом 1-цилиндровом моторе, используемом в качестве силового агрегата модели Mark 450. Это был первый серийный мотоцикл, оснащенный таким механизмом газораспределения. Позднее, в 1972 году, концерн выпустил революционную модель 750 Imola со ставшим впоследствии фирменным L-образным (развал цилиндров равен или больше 90°) двигателем и десмодромным приводом пары клапанов в каждой головке. Десмодромный привод клапанов, который реализовал концерн Ducati на аппарате 1972 года, достаточно простой и понятный, в отличие от реализованных в свое время приводов другими производителями. Пара коромысел контролирует каждый клапан, одно коромысло открывает, второе – закрывает. Оба коромысла описывают окружность профиля кулачков на распределительном валу. На современных моделях концерна десмопривод ничем не отличается от подобного механизма легендарной Imola. Разве что большим количеством деталей, так как количество клапанов на цилиндр больше.

Это был первый серийный мотоцикл, оснащенный таким механизмом газораспределения. Позднее, в 1972 году, концерн выпустил революционную модель 750 Imola со ставшим впоследствии фирменным L-образным (развал цилиндров равен или больше 90°) двигателем и десмодромным приводом пары клапанов в каждой головке. Десмодромный привод клапанов, который реализовал концерн Ducati на аппарате 1972 года, достаточно простой и понятный, в отличие от реализованных в свое время приводов другими производителями. Пара коромысел контролирует каждый клапан, одно коромысло открывает, второе – закрывает. Оба коромысла описывают окружность профиля кулачков на распределительном валу. На современных моделях концерна десмопривод ничем не отличается от подобного механизма легендарной Imola. Разве что большим количеством деталей, так как количество клапанов на цилиндр больше.

Десмодромный механизм Ducati предельно прост и прозрачен. Основной трудностью в его производстве являются сложные формы профилей кулачков. Они требуют скрупулезных расчетов и очень высокой культуры производства – высококвалифицированных специалистов и спецоборудования. Механизм позволяет добиваться полного контроля над клапанами и фазами газораспределения, поднимая предел максимальных оборотов на значительные величины: красная зона тахометра спортивного болида начинается с 17000 об/мин. Однако на нем практически невозможно реализовать систему изменения фаз газораспределения с растягиванием времени открытого клапана. Для спортивного двигателя очень важно радиальное расположение осей клапанов с максимально возможным поддержанием сферической формы камеры сгорания. С десмодромным приводом клапанов это также сложно реализовать. Регулировки тепловых зазоров – еще одно слабое звено такой системы газораспределения. Инженерам Ducati есть над чем подумать: гидрокомпенсаторы, привычные для современных двигателей, здесь применить невозможно. Регулировка производится исключительно подбором специальных шайб на концах коромысел, контролирующих клапан.

Они требуют скрупулезных расчетов и очень высокой культуры производства – высококвалифицированных специалистов и спецоборудования. Механизм позволяет добиваться полного контроля над клапанами и фазами газораспределения, поднимая предел максимальных оборотов на значительные величины: красная зона тахометра спортивного болида начинается с 17000 об/мин. Однако на нем практически невозможно реализовать систему изменения фаз газораспределения с растягиванием времени открытого клапана. Для спортивного двигателя очень важно радиальное расположение осей клапанов с максимально возможным поддержанием сферической формы камеры сгорания. С десмодромным приводом клапанов это также сложно реализовать. Регулировки тепловых зазоров – еще одно слабое звено такой системы газораспределения. Инженерам Ducati есть над чем подумать: гидрокомпенсаторы, привычные для современных двигателей, здесь применить невозможно. Регулировка производится исключительно подбором специальных шайб на концах коромысел, контролирующих клапан. Это не так просто, как может показаться на первый взгляд. Регулировочные шайбы подбираются парами для каждой пары коромысел, причем, замер зазоров производится для верхних и нижних коромысел отдельно. Именно с нижними коромыслами больше всего возни. Но инженеры Дукати хорошо делают свою работу: регламент обслуживания (регулировки зазоров клапанов) современных высокотехнологичных вэшек фирмы достигает 24 000 км. Как бы там ни было, но Десмоседичи, пилотируемый Кейси Стоунером, в 2007 году привез конюшне Ducati первое место в чемпионате MotoGP и кубке конструкторов. Подстегиваемые успехом итальянцев, заводские команды-участники гран-при ведут активный поиск замены обычным клапанным пружинам

Это не так просто, как может показаться на первый взгляд. Регулировочные шайбы подбираются парами для каждой пары коромысел, причем, замер зазоров производится для верхних и нижних коромысел отдельно. Именно с нижними коромыслами больше всего возни. Но инженеры Дукати хорошо делают свою работу: регламент обслуживания (регулировки зазоров клапанов) современных высокотехнологичных вэшек фирмы достигает 24 000 км. Как бы там ни было, но Десмоседичи, пилотируемый Кейси Стоунером, в 2007 году привез конюшне Ducati первое место в чемпионате MotoGP и кубке конструкторов. Подстегиваемые успехом итальянцев, заводские команды-участники гран-при ведут активный поиск замены обычным клапанным пружинам

Опубликовано в журнале БАЙК №10/2007

Десмодромный механизм. Удел избранных

Суть десмодромного механизма заключается в следующем: распределительный вал отвечает не только за открытие клапанов, но и за их закрытие.

Реализовано это при помощи системы нескольких коромысел, управляющих одним клапаном, и кулачков распредвала более сложной формы. Иногда в данной схеме ГРМ возможно применение нескольких валов, каждый из которых отвечает только за открытие или закрытие.

Иногда в данной схеме ГРМ возможно применение нескольких валов, каждый из которых отвечает только за открытие или закрытие.

Казалось бы, все проблемы решены и можно массово внедрять десмодромную систему газораспределительного механизма. Но не тут-то было! У этой конфигурации всплыли и заметные недостатки, которые не позволили ей попасть под капоты автомобилей повсеместно. В частности проблем несколько:

Таким образом, столь интересное изобретение моторостроителей осталось уделом лишь избранных моделей авто и мотоциклов – в основном гоночных типов, где ценится чёткость работы двигателя на высоких оборотах. На сегодняшний день десмодромную схему использует только компания Ducati, компонуя ею мотоциклетные моторы.

Фото. Мотоциклетный мотор Ducati с десмодромным приводом, где два верхних распредвала и четыре клапана на цилиндр.

Уважаемые читатели и подписчики, хочется верить, что наша статья об экзотическом типе газораспределительного механизма была полезна и интересна. Следите за публикациями блога и не забывайте подписываться, чтобы не пропустить появление свежих материалов.

Следите за публикациями блога и не забывайте подписываться, чтобы не пропустить появление свежих материалов.

Советую прочитать статью о инновационном двигателе без распредвала.

Источник

“Объясните, что такое десмодромный ГРМ? Чем он отличается от обычных ГРМ, где применяется, какие у него достоинства и недостатки?”

Десмодромный механизм газораспределения по принципу действия напоминает традиционный ГРМ автомобильных двигателей, в котором впуском в цилиндры свежего заряда и выпуском отработавших газов заведуют клапаны. В десмодромном ГРМ клапанами также управляют кулачки распределительного вала, профиль которых определяет, в какие моменты времени в зависимости от протекания рабочего процесса в цилиндре двигателя клапаны должны открываться и закрываться, на какую величину они открываются и сколько находятся в открытом состоянии.

Разница заключается в том, что в десмодромном ГРМ нет пружин, возвращающих клапаны в исходное положение. Иначе говоря, если в традиционных ГРМ за возвращение клапанов в седла отвечают пружины и благодаря их упругости тарелки клапанов плотно прижимаются к горловинам отверстий в головке цилиндров, чем обеспечивается герметичность пространства над поршнем, когда в цилиндре происходит сжатие, сгорание и рабочий ход, то в десмодромном ГРМ это осуществляется иначе.

Иначе говоря, если в традиционных ГРМ за возвращение клапанов в седла отвечают пружины и благодаря их упругости тарелки клапанов плотно прижимаются к горловинам отверстий в головке цилиндров, чем обеспечивается герметичность пространства над поршнем, когда в цилиндре происходит сжатие, сгорание и рабочий ход, то в десмодромном ГРМ это осуществляется иначе.

Вместо пружины в десмодромном ГРМ предусмотрено вильчатое коромысло, воздействующее на клапан снизу. Оно заставляет клапан закрыться и удерживает его в таком состоянии столько, сколько требуется в соответствии с фазами газораспределения.

При десмодромном управлении закрытием клапана такого быть не может, но есть и недостатки. Во-первых, необходима высокая точность изготовления деталей привода, что увеличивает его стоимость. Во-вторых, и это главное, детали привода подвержены более интенсивному износу, увеличение которого ухудшает точность работы механизма и в конечном итоге определяет срок его службы. Последний недостаток оказался решающим, ибо справиться с ним намного труднее, чем с проблемами ГРМ, использующих пружины для закрытия клапанов, тем более что эти проблемы проявляются лишь при частоте вращения коленвала свыше 7-8 тыс. об/мин, на которой гражданские автомобильные двигатели фактически не работают.

об/мин, на которой гражданские автомобильные двигатели фактически не работают.

Остаются более быстроходные мотоциклетные моторы, однако и в этой области на сегодняшний день достоинства и недостатки десмодромного ГРМ пожинает лишь фирма Ducati, сделавшая систему Desmodromic фирменной изюминкой своих мотоциклов.

Это объясняет, почему для рассказа о принципах работы десмодромного ГРМ мы воспользовались иллюстрациями Ducati, однако в пределах принципа возможны разные исполнения. В частности, если взглянуть на вопрос с исторической точки зрения, выяснится, что “десмодром” является самым старым изо всех возможных типов газораспределения. Во всяком случае именно десмодромная схема применялась в двигателе Даймлера, ставшем, как известно, первым транспортным мотором. В торце маховика двигателя Даймлера имелся кольцевой паз, формой напоминавший кулачок, в котором удерживался и скользил ползун, толкающий штангу, другим концом открывавшую или закрывавшую клапан в зависимости от положения ползуна в канавке маховика.

По иронии судьбы первым транспортным средством, которое изготовил Даймлер, был как раз мотоцикл, однако известны примеры применения десмодромных ГРМ на автомобильных моторах.

Самый знаменитый из них ставился на Mercedes-Benz W196, на котором в 1954 и 1955 годах были выиграны два чемпионских титула в Формуле-1. Пилотировал машину пятикратный чемпион мира Хуан-Мануэль Фанхио.

Источник

Недостатки [ править ]

| Фактическая точность этого раздела |

До того времени, когда динамику привода клапана можно было анализировать с помощью компьютера, десмодромный привод, казалось, предлагал решения для проблем, которые усугублялись с увеличением частоты вращения двигателя. С тех пор кривые подъемной силы, скорости, ускорения и рывка кулачков моделировались компьютером [6], чтобы показать, что динамика кулачков не такая, как казалось. При надлежащем анализе проблемы, связанные с регулировкой клапана, гидравлическими толкателями , толкателями, коромыслами и, прежде всего, смещением клапана , остались в прошлом без десмодромного привода.

С тех пор кривые подъемной силы, скорости, ускорения и рывка кулачков моделировались компьютером [6], чтобы показать, что динамика кулачков не такая, как казалось. При надлежащем анализе проблемы, связанные с регулировкой клапана, гидравлическими толкателями , толкателями, коромыслами и, прежде всего, смещением клапана , остались в прошлом без десмодромного привода.

Сегодня в большинстве автомобильных двигателей используются верхние кулачки , приводящие в движение плоский толкатель для достижения кратчайшего, самого легкого и самого неэластичного пути от кулачка до клапана, тем самым избегая упругих элементов, таких как толкатель и коромысло . Компьютеры позволили довольно точно моделировать ускорение систем клапанного механизма.

До того, как методы численных вычислений стали доступными, ускорение можно было получить только дважды дифференцируя профили подъема кулачка: один раз для скорости и еще раз для ускорения. Это генерирует столько хэша (шума), что вторая производная (ускорение) была напрасно неточной. Компьютеры позволили интегрировать кривую рывка, третью производную подъемной силы, которая для удобства представляет собой серию смежных прямых линий, вершины которых можно регулировать для получения любого желаемого профиля подъемной силы.

Компьютеры позволили интегрировать кривую рывка, третью производную подъемной силы, которая для удобства представляет собой серию смежных прямых линий, вершины которых можно регулировать для получения любого желаемого профиля подъемной силы.

Интеграция кривой рывка дает плавную кривую ускорения, в то время как третий интеграл дает по существу идеальную кривую подъемной силы (профиль кулачка). С такими кулачками, которые в большинстве своем не похожи на те, которые раньше проектировали «художники», шум клапана (отрыв) исчез, а эластичность клапана стала предметом пристального внимания.

Сегодня большинство кулачков имеют зеркальные (симметричные) профили с одинаковым положительным и отрицательным ускорением при открытии и закрытии клапанов. Однако в некоторых высокоскоростных (с точки зрения числа оборотов двигателя) двигателях теперь используются асимметричные профили кулачков, чтобы быстро открывать клапаны и более аккуратно возвращать их на свои места, чтобы уменьшить износ. Кроме того, в серийных автомобилях с конца 1940-х годов использовались асимметричные профили кулачков, как это было видно на Ford V8 1948 года. [7] В этом двигателе и впускной, и выпускной профили имели асимметричный дизайн. Более современные применения асимметричных распредвалов включают двигатели Cosworth объемом 2,3 литра, которые используют агрессивные профили для достижения более 280 лошадиных сил. [8]Асимметричный кулачок либо открывает, либо закрывает клапаны медленнее, чем мог бы, при этом скорость ограничивается контактным напряжением Герца между изогнутым кулачком и плоским толкателем, тем самым обеспечивая более контролируемое ускорение объединенной массы возвратно-поступательных компонентов (в частности, клапана, толкатель и пружина).

Кроме того, в серийных автомобилях с конца 1940-х годов использовались асимметричные профили кулачков, как это было видно на Ford V8 1948 года. [7] В этом двигателе и впускной, и выпускной профили имели асимметричный дизайн. Более современные применения асимметричных распредвалов включают двигатели Cosworth объемом 2,3 литра, которые используют агрессивные профили для достижения более 280 лошадиных сил. [8]Асимметричный кулачок либо открывает, либо закрывает клапаны медленнее, чем мог бы, при этом скорость ограничивается контактным напряжением Герца между изогнутым кулачком и плоским толкателем, тем самым обеспечивая более контролируемое ускорение объединенной массы возвратно-поступательных компонентов (в частности, клапана, толкатель и пружина).

Напротив, десмодромный привод использует два кулачка на клапан, каждый с отдельным коромыслом (толкателями рычага). Максимальное ускорение клапана ограничено напряжением заедания кулачка и толкателя и, следовательно, регулируется как движущейся массой, так и площадью контакта кулачка. Максимальная жесткость и минимальное контактное напряжение лучше всего достигаются с помощью обычных плоских толкателей и пружин, на подъемное и закрывающее напряжение которых не влияет сила пружины; оба возникают в основной окружности [9], где нагрузка на пружину минимальна, а радиус контакта наибольший. Изогнутые (рычажные) толкатели [10] десмодромных кулачков вызывают более высокое контактное напряжение, чем плоские толкатели для того же профиля подъема, тем самым ограничивая скорость подъема и закрытия.

Максимальная жесткость и минимальное контактное напряжение лучше всего достигаются с помощью обычных плоских толкателей и пружин, на подъемное и закрывающее напряжение которых не влияет сила пружины; оба возникают в основной окружности [9], где нагрузка на пружину минимальна, а радиус контакта наибольший. Изогнутые (рычажные) толкатели [10] десмодромных кулачков вызывают более высокое контактное напряжение, чем плоские толкатели для того же профиля подъема, тем самым ограничивая скорость подъема и закрытия.

С обычными кулачками напряжение является самым высоким при полном подъеме, при повороте с нулевой скоростью (начало проворачивания двигателя) и уменьшается с увеличением скорости, поскольку инерционная сила клапана противодействует давлению пружины, в то время как десмодромный кулачок практически не имеет нагрузки при нулевой скорости ( при отсутствии пружин), его нагрузка является полностью инерционной и, следовательно, увеличивается с увеличением скорости. Наибольшее инерционное напряжение приходится на наименьший радиус. Силы ускорения для любого метода увеличиваются пропорционально квадрату скорости, полученной из кинетической энергии . [11]

Силы ускорения для любого метода увеличиваются пропорционально квадрату скорости, полученной из кинетической энергии . [11]

Было проанализировано смещение клапана, и было обнаружено, что оно в основном вызвано резонансом в пружинах клапана, который генерирует колебательные волны сжатия между катушками, как в Slinky . Фотосъемка на высоких скоростях показала, что при определенных резонансных скоростях пружины клапана больше не контактируют на одном или обоих концах, оставляя клапан в плавающем состоянии [12] перед тем, как врезаться в кулачок при закрытии.

По этой причине сегодня до трех концентрических пружин клапана иногда вкладываются друг в друга; не для увеличения силы (внутренние не имеют значительной жесткости пружины), а для того, чтобы действовать как демпфер для уменьшения колебаний внешней пружины. [ необходима цитата

]

Раннее решение [ когда?

] к колеблющейся массе пружины использовалась пружина мышеловки или шпильки [13], используемая в двигателях Norton Manx [14] . Они избегали резонанса, но их было неудобно размещать внутри головок цилиндров.

Они избегали резонанса, но их было неудобно размещать внутри головок цилиндров.

Пружины клапанов, которые не резонируют, являются прогрессивными , намотанными с переменным шагом или диаметром, так называемые ульевые пружины [15] в зависимости от их формы. Количество активных витков в этих пружинах изменяется во время хода, причем более плотно намотанные витки находятся на статическом конце, становятся неактивными при сжатии пружины или как в пружине улья, где витки небольшого диаметра наверху более жесткие. Оба механизма уменьшают резонанс, поскольку сила пружины и ее движущаяся масса меняются с ходом. Этот прогресс в конструкции пружины устранил поплавок клапана , начальный толчок для десмодромного привода клапана.

Что такое десмодромная система газораспределения Ducati и как она работает?

/ Избранная статьяПочему Ducati продолжает использовать газораспределение Desmo на большинстве своих моделей?

EJ Punsalang 29 мая 2022 г.

Если вы увлекаетесь мотоциклами, то наверняка знаете, что все двигатели Ducati используют технологию, известную как «Desmo», но вы можете не знать, почему и что это такое. Десмодромные клапаны в основном ушли в прошлое, но одна итальянская марка мотоциклов Ducati все еще использует их, и понятно, почему так много людей заинтересованы в них.

«Десмо» — это аббревиатура от «десмодромный», обозначающая принцип работы тарельчатого клапана внутри двигателя. Клапаны почти в каждом четырехтактном поршневом двигателе открываются распределительным валом и закрываются под давлением пружины клапана. Это хорошо известная система, которая работает и довольно проста. Вот почему сегодня это наиболее распространенный метод, даже в мощных гоночных автомобилях и мотоциклах, хотя так было не всегда.

Решение старой проблемы, связанной с высокой производительностью

В то время металлургия была далеко не такой развитой, как сейчас, и механические компоненты двигателей не могли выдержать таких огромных нагрузок. Привлекательность десмодромного срабатывания клапана в то время была в основном связана с тенденцией клапанных пружин ломаться или «плавать» на более высоких оборотах, что приводило к катастрофическому отказу двигателя. Это определение термина «поплавок клапана» — то, с чем вы можете быть знакомы, если вы занимаетесь модификацией двигателей для достижения максимальной производительности. В основном это было связано с недостатками в металлургии и процессах механической обработки.

Привлекательность десмодромного срабатывания клапана в то время была в основном связана с тенденцией клапанных пружин ломаться или «плавать» на более высоких оборотах, что приводило к катастрофическому отказу двигателя. Это определение термина «поплавок клапана» — то, с чем вы можете быть знакомы, если вы занимаетесь модификацией двигателей для достижения максимальной производительности. В основном это было связано с недостатками в металлургии и процессах механической обработки.

Десмодромные клапаны позволяют избежать этих проблем, немедленно закрывая клапаны с помощью второго набора коромыслов и кулачков. Это означает, что поплавок клапана больше не является опцией, независимо от оборотов двигателя. Однако десмо не идеален, и есть причина, по которой ни один другой производитель не использует его сегодня. Дополнительная обработка и материалы системы увеличивают стоимость, а задача регулировки клапанов может быть чрезвычайно сложной. В результате Desmo практически полностью потеряла популярность у производителей.

Так почему же Ducati до сих пор использует Desmo?

Ducati — единственный производитель, который до сих пор использует технику, которую они начали использовать в своих 125-кубовых мотоциклах Grand Prix в свое время. Технология была настолько хороша, что привела к победе в нескольких чемпионатах, и до сих пор остается неотъемлемой частью имиджа Ducati. От самых простых и доступных вариантов Scrambler Sixty2 до невероятно дорогих заводских мотоциклов MotoGP, Ducati продолжает использовать технологию клапанов Desmodromic.

Так что да, Ducati продолжает выпускать клапаны Desmodromic просто из-за наследия, наследия и намека на успех компании в гонках — то, что определяет бренд даже по сей день. Говоря механически, Ducati больше не нужно использовать свою систему Desmo. Фактически, новейший Multistrada V4 отказался от этой системы и теперь использует стандартный клапанный механизм с пружинным приводом. Ducati просто использует свое богатое наследие. Во многом именно поэтому Ducati приобрела такую привлекательность для тех, кто ищет душевные, ориентированные на производительность машины с огромным характером.

Связанные статьи

Новейшие функции

Ducati Desmodromic с изменяемой синхронизацией | Технологии двигателей

Новости

Посмотрите компьютерное видео, демонстрирующее следующий этап эволюции Ducati Desmo.

Ари Хеннинг

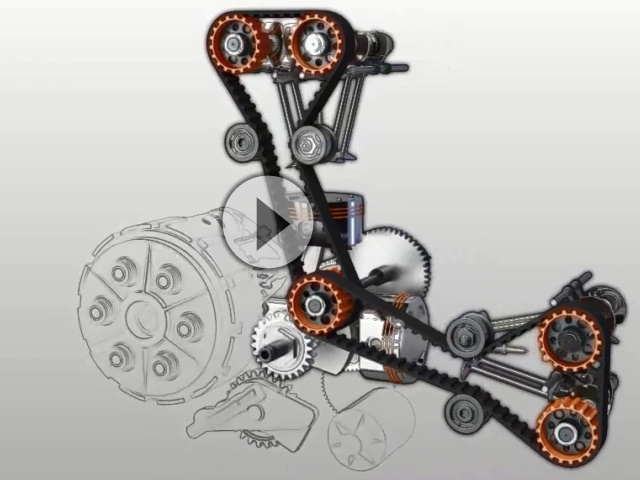

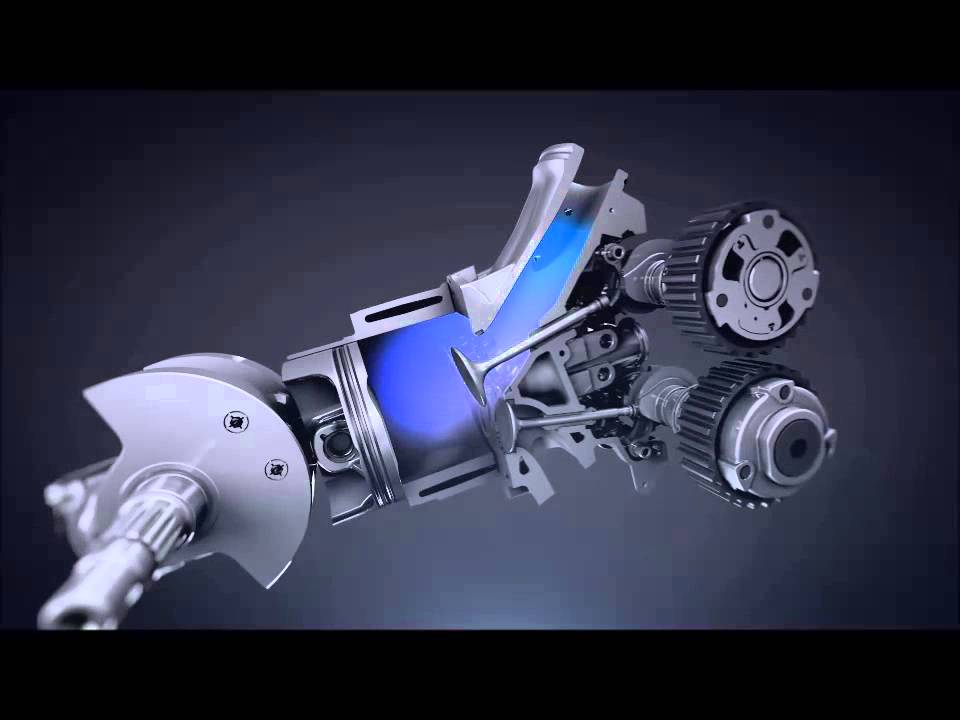

28 февраля 2015 г. Проблема стара, как сам двигатель внутреннего сгорания: статические фазы газораспределения — это всегда компромисс. Цифры, которые обеспечивают хорошую мощность при более низких оборотах двигателя, не идеальны для работы на более высоких оборотах, и наоборот. В новой модели Ducati Desmodromic Variable Timing (DVT) впускные и выпускные кулачки регулируются независимо, что обеспечивает оптимальную работу клапанов от холостого хода до красной зоны. Система работает через регуляторы фаз газораспределения, встроенные в концы кулачковых шкивов. Давление масла, контролируемое клапанами, управляемыми ЭБУ, определяет, насколько каждый кулачок опережает или отстает.

Система отличается от системы Honda V-TEC (используемой на VFR800, начиная с 2002 г.), которая активирует дополнительный впускной и выпускной клапан над каждым цилиндром при определенных оборотах, но эти клапаны по-прежнему работают на основе фиксированных фаз газораспределения.

Узел привода DVT встроен в конец кулачка, внутри шкива. Где происходит волшебство: «регуляторы фаз газораспределения» Ducati находятся внутри шкивов кулачков и изменяют синхронизацию кулачков в зависимости от частоты вращения двигателя. Регуляторы управляются давлением масла, которое регулируется специальными клапанами, управляемыми ЭБУ. Предыдущая Testastretta 11° DS развивала мощность 150 л.с. при 9250 об/мин и крутящий момент 91,8 фунт-фут при 7500 об/мин. Этот новый двигатель, который выглядит без изменений, за исключением добавления DVT, развивает мощность 160 л.с. при 9500 об/мин и 100 фунт-фут крутящего момента при 7500 об/мин, а 59 фунт-фут доступен уже при 3500 об/мин.

2.5. Смешанное чередование клапанов

2.5. Смешанное чередование клапанов 2.7), или от нижнего вала,

размещенного в блоке или в верхней

половине картера через толкатели,

штанги и коромысла (рис. 2.8).

2.7), или от нижнего вала,

размещенного в блоке или в верхней

половине картера через толкатели,

штанги и коромысла (рис. 2.8).

2.11. Верхнее расположение клапанов,

верхнее положение распредвала (OHC)

2.11. Верхнее расположение клапанов,

верхнее положение распредвала (OHC) 2.14. Расположение одноименных клапанов

в отдельных рядах

2.14. Расположение одноименных клапанов

в отдельных рядах 2.20. Расположение пяти клапанов на

цилиндр

2.20. Расположение пяти клапанов на

цилиндр Это даёт возможность с максимальным уровнем эффективности наполнять цилиндры топливовоздушной смесью.

Это даёт возможность с максимальным уровнем эффективности наполнять цилиндры топливовоздушной смесью.