Устройство газораспределительного механизма | AUTO-GL.ru

Двигатели

0

Время прочтения:Основой любых силовых агрегатов и главной составляющей двигателей внутреннего сгорания является сложный газораспределительный механизм (ГРМ). Назначение газораспределительного механизма состоит в управлении впускными и выпускными клапанами двигателя. На такте впуска он открывает впускной клапан, смесь, состоящая из воздуха и топлива или воздуха (для дизельных двигателей), попадает в камеру сгорания. На такте выпуска — открытием выпускного клапана из камеры сгорания ГРМ удаляет отработанные газы.

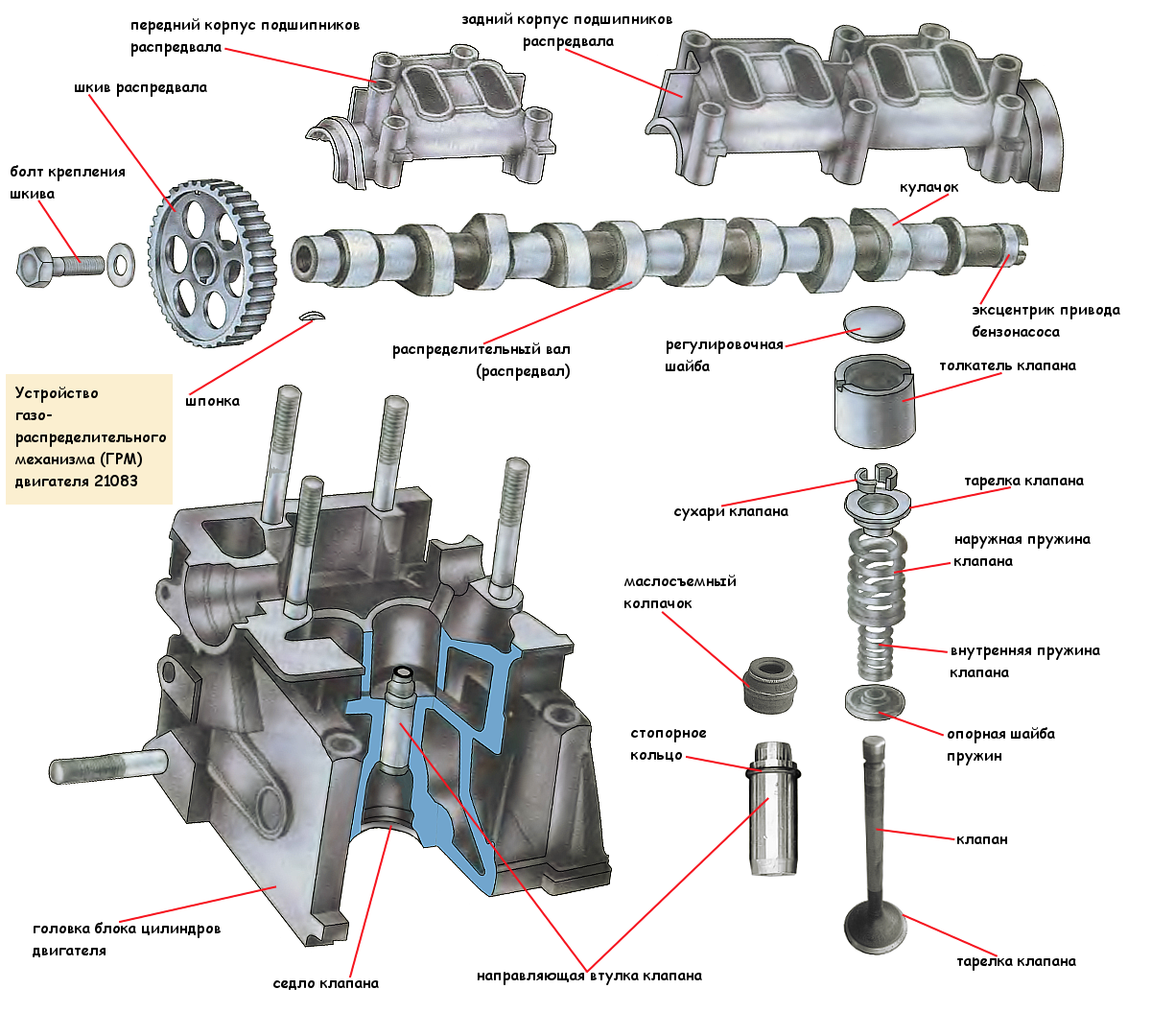

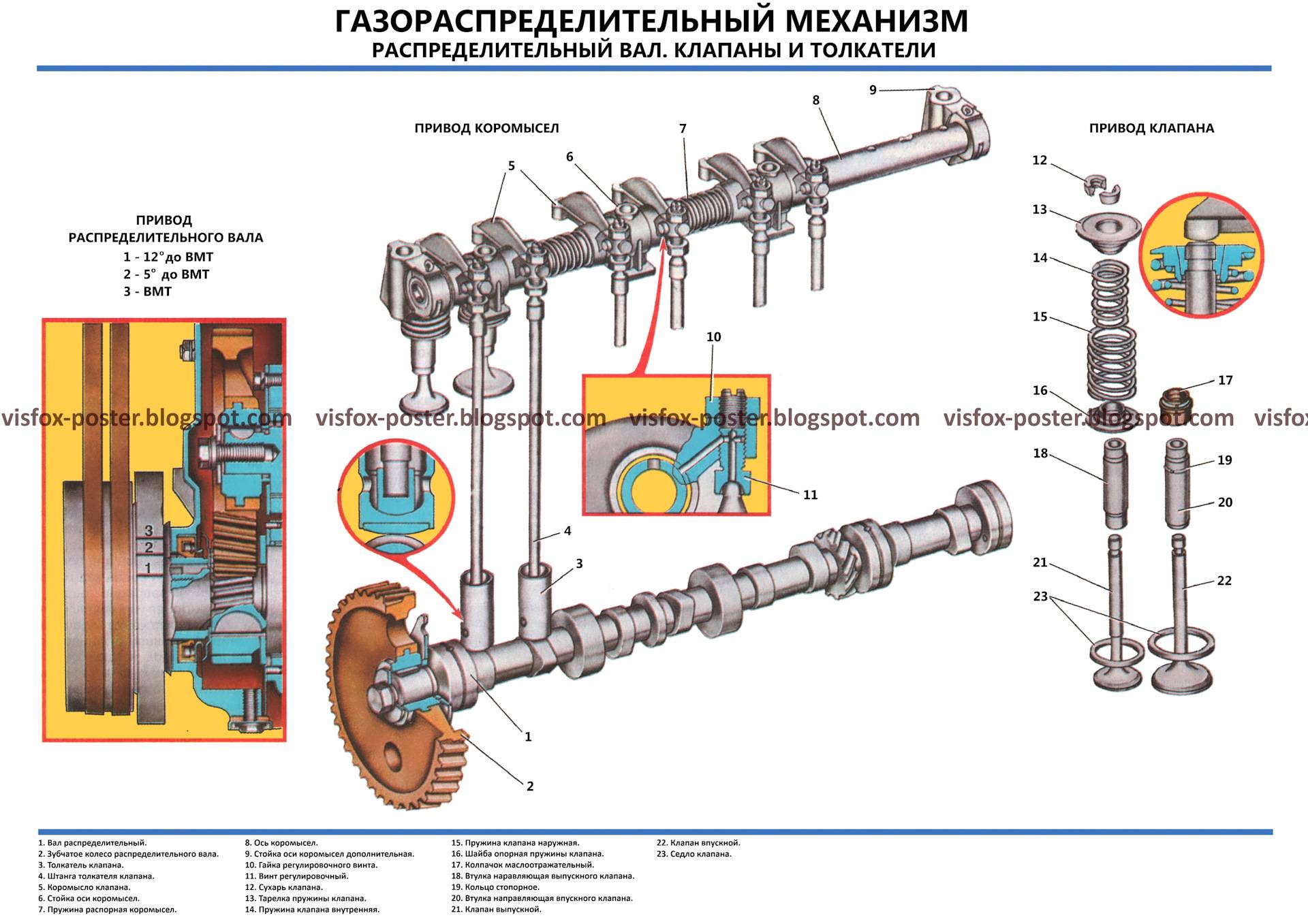

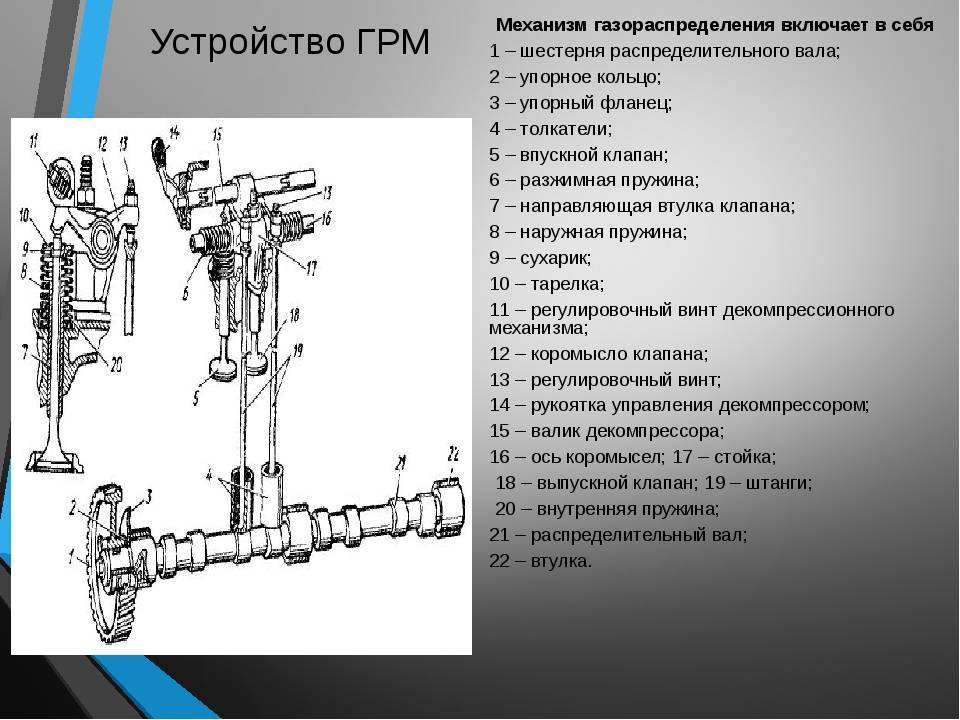

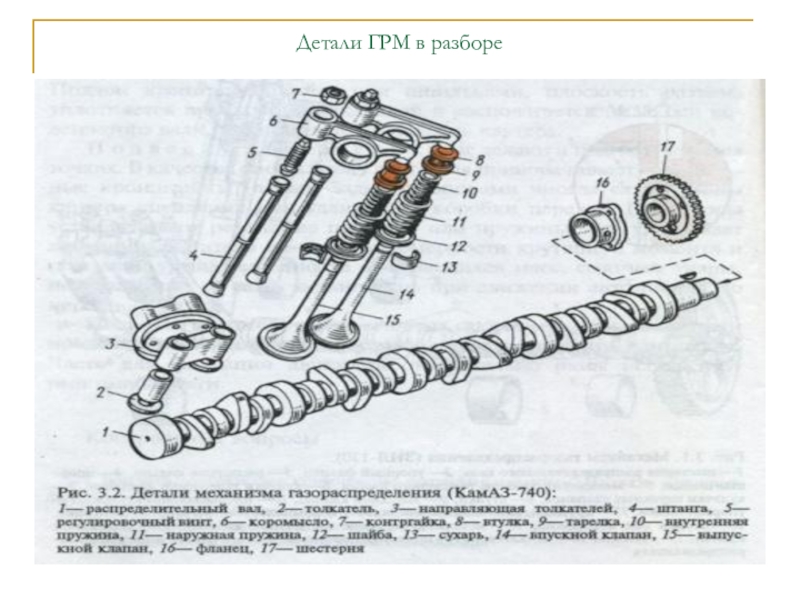

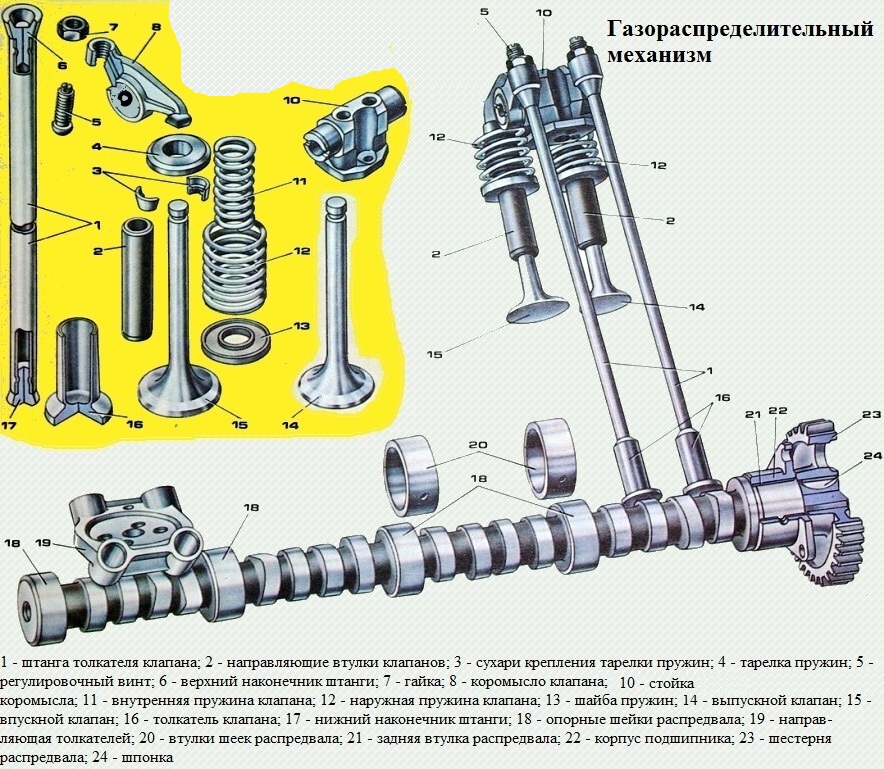

Газораспределительный механизм состоит из следующих элементов:

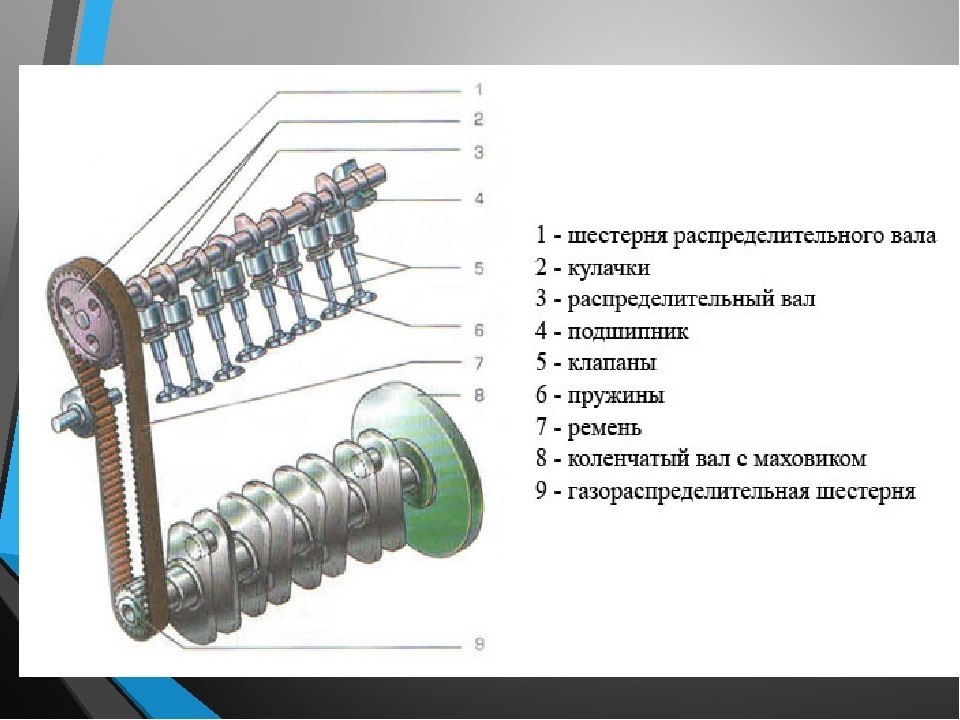

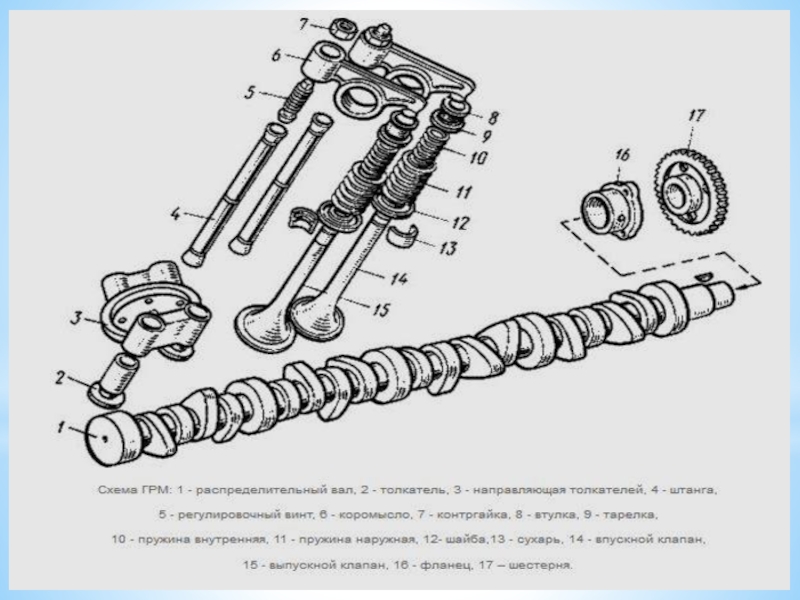

- Распределительный вал — изготовляется из чугуна или стали — в задачу которого входит открывание/закрывание клапанов газораспределительного механизма при работе цилиндров. Он монтируется в картере, который перекрывает крышка газораспределительного механизма, или в головке блока цилиндра.

- Толкатели, изготовленные также из чугуна или стали. В их задачу входит передача усилия от кулачков на клапаны.

- Клапаны впускные и выпускные. В их задачу входит подача топливно-воздушное смеси в камеру сгорания и удаления отработочных газов. Клапан представляет из себя стержень с плоской головкой. Основным отличием впускных и выпускных клапанов является диаметр головки. Впускной состоит из стали с хромированным покрытием, а выпускной — из жаропрочной стали. Клапанный стержень изготавливается в виде цилиндра с канавкой, необходимой для фиксирования пружины. Клапана двигаются только по направлению ко втулкам. Чтоб масло не попадало в камеру сгорания цилиндра, производят установку уплотнительного колпачка. Его изготавливают из маслостойкой резины. На каждый клапан крепятся внутренняя и наружная пружина, для крепления используют шайбы, тарелки.

- Штанги. Они необходимы для передачи усилия от толкателей к коромыслу.

- Привод газораспределительного механизма. Он передает вращение коленвала на распредвал и тем самым приводит его в движения, причем движется он со скоростью в 2 раза меньше, чем скорость коленвала. На 2 вращения коленвала распредвал делает 1 вращение — это и называется рабочим циклом, при котором происходит 1 открытие клапанов.

Схема устройства ГРМ

Таково устройство ГРМ и общая схема газораспределительного механизма. Теперь следует разобраться, каков принцип работы газораспределительного механизма.

Содержание статьи

- Работа газораспределительного механизма

- Неисправности ГРМ

- Диагностика ГРМ

- Измерение фаз газораспределения

- Измерение теплового промежутка между клапаном и коромыслом

- Определение промежутка между клапаном и седлом

- Процесс ремонта ГРМ

Работа газораспределительного механизма

Работа системы газораспределения поделена на четыре фазы:

- Впрыск топлива в камеру сгорания цилиндра.

- Сжатие.

- Рабочий ход.

- Удаления газов из камеры сгорания цилиндра.

Рассмотрим подробнее принцип действия газораспределительного механизма.

- Подача топлива в камеру сгорания цилиндра происходит за счет движения коленвала, который передает свое усилие на поршень и он начинает движения из так называемой ВМТ (это точка, выше которой поршень не поднимается) в НМТ (это точка, соответственно, ниже которой поршень не опускается). При этом движении поршня одновременно открывается впускной клапан и топливно-воздушная смесь заполняет камеру сгорания цилиндра. Впрыснув положенное количество топливно-воздушной смеси клапан закрывается. При этом коленвал поворачивается на 180 градусов от своего начального положения.

- Сжатие. Дойдя до НМТ поршень продолжает свое движение. Меняя свое направление в ВМТ, в этот момент в цилиндре и происходит сжатие топливно-воздушной смеси. При подходе поршня к высшей точке фаза сжатия заканчивается. Коленчатый вал продолжает свое движения и поворачивается на 360 градусов.

И на этом фаза сжатия закончена.

И на этом фаза сжатия закончена. - Рабочий ход. Воздушно-топливная смесь воспламеняется свечей зажигания, когда поршень находится в высшей точке цилиндра. При этом достигается максимальный момент сжатия. Затем поршень начинает двигаться к нижней точке цилиндра, так как на поршень оказывают огромное давление газы, образовавшиеся при горении воздушно-топливной смеси. Это движение и есть рабочий ход. При опускании поршня до НМТ фаза рабочего хода считается завершенной.

- Удаления газов из камеры сгорания цилиндра. Поршень движется к высшей точке цилиндра, все это происходит при усилии, которое оказывает коленчатый вал газораспределительного механизма двигателя. При этом открывается выпускной клапан и поршень начинает избавлять камеру сгорания цилиндра от газов, которые образовались после сгорания топливно-воздушной смеси в камере сгорания цилиндра. После достижения высшей точки и освобождения ее от газов. Поршень начинает свое движение в низ. Когда поршень доходит да НМТ, то рабочая фаза удаления газов из камеры сгорания цилиндра считается законченной, а коленчатый вал совершает оборот на 720 градусов от своего начального положения.

Для точной работы клапанов газораспределительной системы происходит синхронизация с работой коленчатого вала двигателя.

Неисправности ГРМ

Основные неисправности газораспределительного механизма:

- Уменьшение компрессии и хлопки в трубопроводах. Как правило, происходит после появления нагара, раковин на поверхности клапана, их прогорания, причиной чего является не плотное прилегания впускных и выпускных клапанов к седлам. Также оказывают влияние такие факторы, как деформации ГБЦ, поломка или износ пружин, заедание клапанного стержня во втулке, полное отсутствие промежутка между коромыслом и клапанами.

- Уменьшение мощности, троение мотора, а также металлические стуки. Появляются эти признаки, потому что впускные и выпускные клапана не полностью открываются, и часть воздушно-топливной смеси не попадает в камеру сгорания цилиндра.

Следствием этого является большой тепловой зазор или поломка гидрокомпенсатора, что и становится причиной неполадки и не штатной работы клапанов.

Следствием этого является большой тепловой зазор или поломка гидрокомпенсатора, что и становится причиной неполадки и не штатной работы клапанов. - Механический износ деталей, таких как: направляющих втулок коленвала, шестерни распредвала, а также смещение распредвала. Механический износ деталей, как правило, происходи при достаточном сроке работы мотора и работы двигателя в критических пределах.

- Так же происходит выход из строя двигателя по причине износа зубчатого ремня, который имеет свой гарантийный срок службы, цепи, которая при длительном сроке работы и постоянном на нее воздействии становится менее работоспособной, успокоителя цепи и натяжителя зубчатого ремня.

В данных случаях не редко заменяют газораспределительный механизм, однако возможен и ремонт поврежденной детали газораспределительного механизма.

Диагностика ГРМ

Газораспределительный механизм имеет 2 свойственные неполадки — неплотное примыкание клапанов к гнездам и невозможность полностью открыть клапаны.

Неплотное примыкание клапанов к гнездам обнаруживается по таким показателям: хлопки, возникающие иногда во впускной либо выпускной трубе, уменьшение мощности мотора. Факторами неплотного закрытия клапанов могут быть:

- возникновение нагара на поверхности клапанов и гнезд;

- формирование раковин на рабочих фасках и искривление головки клапана;

- неисправность пружин клапанов.

Неполное открытие клапанов сопровождается стуком в троящем моторе и уменьшением его мощности. Данная поломка возникает в следствии значительного промежутка меж стержнем клапана и носком коромысла. К характерным поломкам для ГРМ нужно причислить кроме того изнашивание шестерен распредвала, толкателей, направляющих клапана, смещение распредвала и изнашивание втулок и осей коромысел.

Практика демонстрирует, что на газораспределительный механизм приходится примерно четвертая часть всех отказов мотора, а уже на предотвращение этих отказов и восстановление ГРМ уходит 50% трудоёмкости обслуживания и ремонтных работ. Для диагностирования поломок применяют следующие параметры:

Для диагностирования поломок применяют следующие параметры:

- определяют фазы газораспределительного механизма автомобиля;

- измеряют тепловой зазор между клапаном и коромыслом;

- измеряют промежуток между клапаном и седлом.

Измерение фаз газораспределения

Подобное диагностирование ГРМ двигателя выполняется на заглушенном моторе с помощью особого набора устройств, среди которых имеются указатель, моментоскоп, малка-угломер и прочие дополнительные приборы. Для того, чтобы фиксировать период раскрытия впускного клапана на 1-ом цилиндре, необходимо покачивать вокруг своей оси коромысло, а далее направить коленвал мотора до момента появления зазора меж клапаном и коромыслом. Малка-угломер для замера разыскиваемого зазора ставится прямо на шкив коленвала.

Измерение теплового промежутка между клапаном и коромыслом

Тепловой зазор измеряют при помощи набора щупов либо иного особого устройства. Это набор из металлических пластинок длиной в 100мм, толщина которых обязана быть не больше 0,5мм.

Данный метод не может дать результата при диагностировании ГРМ, когда неравномерен износ торца штока и бойка коромысла, а трудоемкость этого метода весьма значительная. Увеличить точность замеров позволяет особое устройство, которое состоит из корпуса и индикатора по типу часов. Подпружиненная подвижная рама содержит персональное соединение с ножкой этого индикатора. Раму фиксируют между коромыслом и клапанной пружиной. Когда открывается клапан, в период поворота коленвала, на индикаторе ставят 0. Распознает тепловой зазор последующее показание прибора, снимаемое в период поворота коленвала.

Определение промежутка между клапаном и седлом

Его можно оценить по объему воздуха, который будет выходить через уплотнитель перекрытых клапанов. Эта процедура прекрасно объединяется с чисткой форсунок. Когда они уже сняты, убирают валики коромысел и прикрывают все клапаны. Затем в камеру сгорания под большим давлением происходит подача сжатого воздуха. Поочередно на любом из контролируемых клапанов ставят устройство, которое позволяет измерить расход воздуха. Если потеря воздуха превысит разрешенную, выполняется ремонт газораспределительного механизма.

Эта процедура прекрасно объединяется с чисткой форсунок. Когда они уже сняты, убирают валики коромысел и прикрывают все клапаны. Затем в камеру сгорания под большим давлением происходит подача сжатого воздуха. Поочередно на любом из контролируемых клапанов ставят устройство, которое позволяет измерить расход воздуха. Если потеря воздуха превысит разрешенную, выполняется ремонт газораспределительного механизма.

Процесс ремонта ГРМ

Частенько необходимо производить техническое обслуживание газораспределительного механизма. Основной проблемой являются износ шеек, кулачков вала и увеличение зазоров в подшипниках. Для того, чтобы устранить зазор в подшипниках коленчатого вала, производят его ремонт путем шлифовки опорных шеек и углубления канавок для подачи масла. Шейки нужно отшлифовать под ремонтный размер. После завершения ремонтных работ по восстановлению коленвала, нужно произвести проверку высоты кулачков.

На опорных поверхностях под шейки коленвала не должно быть никаких даже самых незначительных повреждений, а корпуса подшипников обязаны быть без трещин. После чистки и промывки распредвала обязательно нужно проверить зазор между его шейками и отверстием опоры головки цилиндра.

После чистки и промывки распредвала обязательно нужно проверить зазор между его шейками и отверстием опоры головки цилиндра.

Для определения точного зазора требуется знать диаметр шейки распредвала, это позволит произвести установку соответствующего ей подшипника. Установив его на корпус, замерьте внутренний диаметр подшипника, затем отнимите его от диаметра шейки и таким образом найдете величину зазора. Он не может превышать 0,2мм.

Цепь не должна иметь никаких механических повреждений, быть растянутой более чем на 4мм. Цепь газораспределительного механизма можно регулировать: отверните стопорный болт на пол оборота, поверните коленвал на 2 оборота, затем стопорный болт нужно повернуть до упора.

Схема газораспределительного механизма двигателя

Двигатель12.01.20210 2 070 3 minutes read

Сегодня вашему вниманию предлагается газораспределительный механизм двигателя, его схема, а также небольшое повествование об особенностях работы и деталях этого узла.

Газораспределительный механизм — это ключевой элемент двигателя внутреннего сгорания. Без него не сможет правильно работать любой двигатель внутреннего сгорания.

Не будут отделяться выхлопные газы от свежей топливно-воздушной смеси и вообще двигатель будет представлять собой груду никому ненужного металлолома.

Оглавление

- 1 Газораспределительный механизм двигателя. К чему все эти сложности?

- 2 Разнообразие ГРМ и технический прогресс

- 3 ГРМ: слаженный оркестр под капотом автомобиля

Газораспределительный механизм двигателя. К чему все эти сложности?

Схема газораспределительного механизма двигателя (ГРМ) двигателя и его назначение. Что же он распределяет, какие газы и для чего вообще это нужно?

Как уже отмечалось выше, данный узел имеет крайне важное значение для функционирования мотора. Именно он определяет, когда нужно выпустить отработанный газ из цилиндров, а когда впустить очередную порцию воздуха или воздушно-топливной смеси.

Эти процессы должны быть чётко синхронизированы с работой поршней иначе толка от мотора не будет никакого. О том, как это реализовано в современных двигателях, мы расскажем далее.

Разнообразие ГРМ и технический прогресс

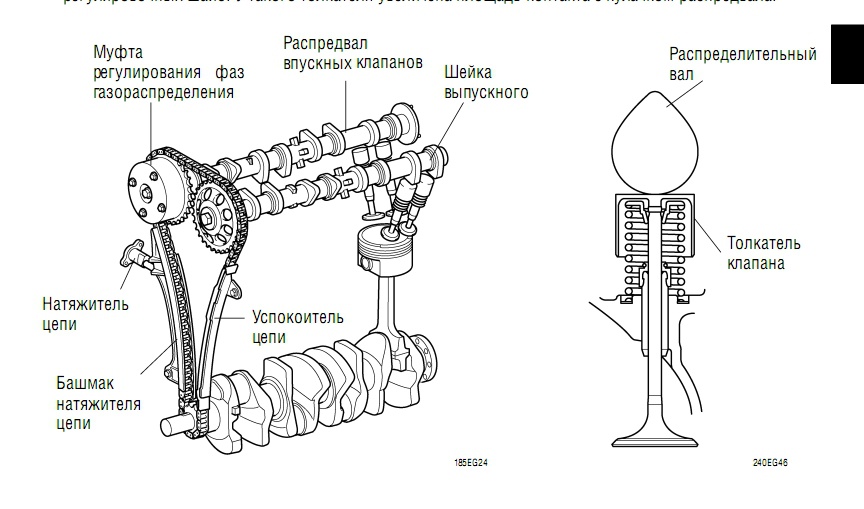

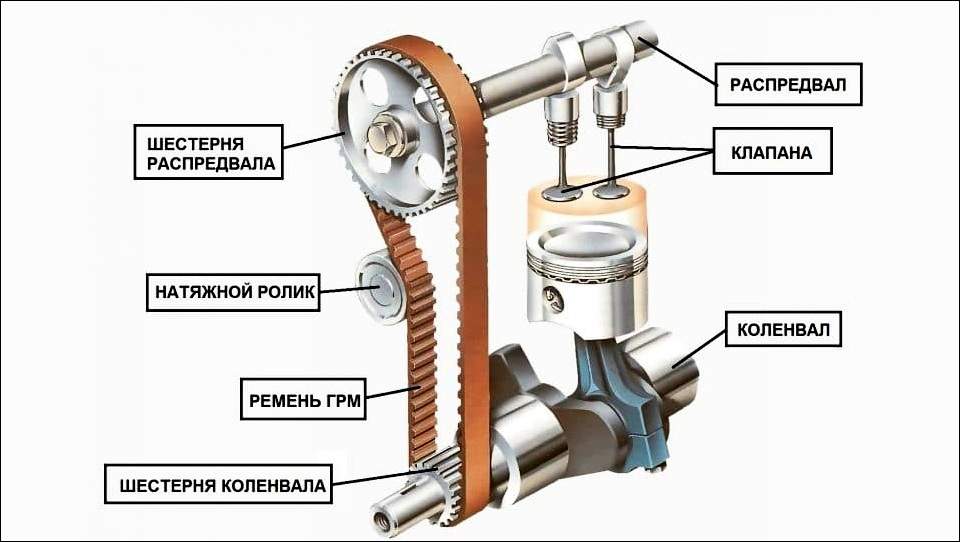

Ключевыми элементами ГРМ являются: распределительный вал (или по-простому – распредвал), управляющий работой клапанов, привод распредвала, который связывает его с коленчатым валом, а также сами клапаны. Компоновка этих элементов определяет виды газораспределительных механизмов:

- в зависимости от расположения распредвала – верхнего или нижнего расположения. Первый вариант наиболее распространён и чаще всего используется в современном автомобилестроении, так как позволяет снимать большую мощность с двигателя. В этом случае вал находится в головке блока цилиндров. Логично предположить, что в схеме с нижним расположением, коленвал установлен в блоке цилиндров;

- в зависимости от количества распределительных валов – с одним (SOHC) или с двумя (DOHC).

Нужно сказать, что схемы двигателей с одним распредвалом постепенно становятся достоянием истории, уступив место под капотом более производительным вариантам с двумя валами;

Нужно сказать, что схемы двигателей с одним распредвалом постепенно становятся достоянием истории, уступив место под капотом более производительным вариантам с двумя валами; - в зависимости от типа привода распредвала – ременной, цепной и зубчатый. Первые два типа характерны для современного верхнерасположенного вала. Цепной привод по праву считается более долговечным, но имеет недостатки из-за большего веса самой цепи. Ременные, или как их ещё называют благодаря характерной форме — зубчато-ременные, служат не так долго, хотя при должном качестве самого ремня и правильной его установке позволяют забыть о себе почти на 100 тысяч километров пробега;

- и, наконец, в зависимости от количества клапанов – от 2 до 5 на цилиндр. Кстати, клапаны бывают впускные и выпускные, причём отличаются они между собой не только функциональным назначением, но и конструкцией. Так, к примеру, выпускные немного меньше по диаметру, а материалы, из которых они изготовлены, должны быть более жаропрочными, чем у впускных.

ГРМ: слаженный оркестр под капотом автомобиля

Теперь давайте попробуем разобраться, каким образом все эти детали, о которых шла речь выше, взаимодействуют друг с другом и позволяют двигателям автомобилей приносить пользу своим владельцам.

Мы уже вспоминали, что одним из главных условий правильной работы силового агрегата является чёткая синхронизация между движением поршней и моментами выпуска отработанных газов, а также запуска свежей порции топливно-воздушной смеси в цилиндры.

Технически этим заняты клапаны, устанавливаемые в головке блока цилиндров, но сами по себе решить, когда нужно открыть путь газам, они, конечно же, не могут. Управляет оркестром клапанов распределительный вал, являющийся, по сути, ключевым элементов всего ГРМ.

На нём в определённом порядке закреплены специальные кулачки, которые, вращаясь, передают усилие через систему штанг, толкателей, коромысел и гидрокомпенсаторов на впускные или выпускные клапаны.

Моменты открытия и закрытия клапанов (в технической литературе эти моменты называют сложным словосочетанием – фазы газораспределения) должны соблюдаться очень строго, ведь от этого зависит эффективность работы двигателя, его мощность, расход топлива и долговечность.

Чтобы распредвалы вращались и делали это в чёткой синхронизации с поршнями, они при помощи ременной или цепной передачи связаны с коленчатым валом двигателя.

Правильное взаиморасположение валов устанавливается во время монтажа ремня или цепи, и для этого на шестернях имеются специальные метки, которые нужно совмещать в определённом порядке.

Далее дело за натяжкой, и если всё выполнено верно, ремень или цепь ГРМ верой и правдой будут служить Вам десятки тысяч километров.

Хочется обратить особое внимание на то, как важно выставить положение коленчатого и распределительных валов относительно друг друга в заданном заводом положении при замене ремня газораспределительного механизма.

Смещение шестерни вала хотя бы на несколько зубцов может привести к тяжёлым последствиям, вплоть до полного выхода двигателя из строя. Будьте внимательными, если затеяли подобные действия самостоятельно!

Ну вот и подошёл к концу наш рассказ о газораспределительном механизме двигателя. Надеемся, что Вам, наши читатели, было интересно, а может быть и полезно узнать что-то новое об устройстве моторов.

Надеемся, что Вам, наши читатели, было интересно, а может быть и полезно узнать что-то новое об устройстве моторов.

Не забывайте подписываться на наши публикации, давать на них ссылки своим друзьям, а мы со своей стороны продолжим радовать вас свежими статьями, посвящёнными устройству автомобилей.

Статьи по теме

Функция ремней, цепей и зубчатых колес синхронизации двигателя

Ремни синхронизации – цепи или шестерни выполняют одну и ту же функцию синхронизации двигателя. Их работа заключается в синхронизации вращения коленчатого и распределительного валов. Несмотря на одинаковую функциональность, зубчатые ремни-цепи или шестерни уникальны по своей конструкции.

Сначала в двигателях использовались зубчатые передачи, но постепенно они превратились в цепи. Позже появились ремни ГРМ, они были тише, но проблематичнее. В результате за прошедшие годы обрыв ремней ГРМ повредил многие двигатели с помехами. Интерференционные конструкции помогают двигателям лучше дышать; за счет повышения эффективности двигателя, мощности, экономии топлива и выбросов.

В последнее время двигатели возвращаются к более прочным и долговечным цепям ГРМ. В результате предотвращается преждевременный выход из строя и повреждение интерференционных двигателей.

В чем разница, функция синхронизации двигателя, ремни, цепи или шестерни?

- Ремни ГРМ легкие и бесшумные, но служат они недолго, условно говоря. Утечки масла и охлаждающей жидкости ускоряют этот износ. Большинство автопроизводителей рекомендуют заменять ремень ГРМ каждые 60 000–105 000 миль пробега.

- Цепи ГРМ тяжелее и сложнее, чем ремни ГРМ, но и служат намного дольше. Действительно, если нет проблем, цепи ГРМ не имеют интервала замены. Регулярная замена масла предотвращает преждевременный износ, растяжение и выход из строя.

- Распределительные шестерни — самые тяжелые и шумные, с характерным воющим звуком. Как и цепи ГРМ, шестерни ГРМ прочны, точны и служат долго.

На протяжении десятилетий шестерни и цепи ГРМ были современными, но шумными и тяжелыми. Водители требовали чего-то более тихого, поэтому на свет появились ремни ГРМ.

Водители требовали чего-то более тихого, поэтому на свет появились ремни ГРМ.

Ремни ГРМ

Поскольку ремни гибкие и нет контакта металла с металлом, это устраняет необходимость в смазке. Большинство производителей рекомендуют менять ремень ГРМ между 60 000 и 100 000 миль пробега. Все ремни ГРМ проходят через ряд шкивов и натяжителей.

Натяжители, шкивы и водяной насос также изнашиваются и должны быть заменены. Итак, выполните всю работу одновременно: ремень ГРМ, водяной насос, натяжитель и натяжной ролик. Потому что, если ремень ГРМ выходит из строя, остальные детали не отстают.

Цепи ГРМ

В качестве альтернативы ремню цепи ГРМ считаются гораздо более долговечным методом поддержания двигателя в рабочем состоянии, поскольку ремни могут прослужить всего 40 000 миль, прежде чем они начнут изнашиваться и требуют замены. И следить за пробегом вашего автомобиля по отношению к ремню ГРМ, безусловно, не следует пренебрегать. Со временем ремень может ослабнуть (или перетянуться), зубья могут изнашиваться или отскакивать во время работы, что может привести к катастрофическим последствиям.

Все цепи ГРМ изготовлены из металла и напоминают цепи, которые стоят на велосипедах. Цепь проходит внутри двигателя, поэтому ее можно смазывать моторным маслом. Главное их преимущество в том, что они служат долго. Некоторые недостатки цепей ГРМ включают более громкий уровень шума и разрушительное воздействие от одной из них в случае ее разрыва.

Как и ремни ГРМ, они проходят через ряд натяжителей. Натяжители цепи ГРМ зависят от давления моторного масла. Если по какой-либо причине давление масла низкое, натяжители цепи; может потерять давление и повлиять на синхронизацию двигателя. Это приводит к ухудшению работы двигателя, а цепь может выйти из строя, что приведет к значительным повреждениям. Большинство цепей ГРМ не имеют связи с водяным насосом, в отличие от ремней ГРМ.

Зубчатые передачи

Итак, механизм синхронизации в некотором роде объяснить проще всего. Шестерня на передней части коленчатого вала поворачивает шестерню на передней части распределительного вала. То есть оно. Зубчатые колеса почти всегда расположены в передней части двигателя. И смазываются моторным маслом. Они требуют внимания только в том случае, если одна из шестерен начинает изнашиваться; в этом случае замена является единственным ремонтом.

То есть оно. Зубчатые колеса почти всегда расположены в передней части двигателя. И смазываются моторным маслом. Они требуют внимания только в том случае, если одна из шестерен начинает изнашиваться; в этом случае замена является единственным ремонтом.

Техническое обслуживание зубчатых ремней и цепей

Скажем, ваш ремень ГРМ или цепь перескакивают или даже тормозят; распределительные валы неизбежно оставят любой клапан, который был открыт в то время, в его активированном положении внутри цилиндра. Это особенно проблематично в двигателе с интерференцией, где поршни делят свою ВМТ с той же областью, на которую выходит клапан. Продолжающееся возвратно-поступательное движение поршней приведет к тому, что головка поршня врежется в открытый клапан, раздавит его и, следовательно, приведет к потенциально смертельному счету, когда вас отбуксируют в местный гараж.

Чтобы этого никогда не происходило, я бы посоветовал немедленно заменить ремень ГРМ на любом автомобиле с большим пробегом, если только нет явных доказательств того, что его уже недавно меняли. Последнее, что вы хотите сделать, это получить пару тысяч миль в собственность, прежде чем ремень выйдет из строя, и вы останетесь с серьезно сломанным двигателем и ужасным счетом за оплату труда. В случае с синхронизатором лучше перестраховаться, чем потом сожалеть.

Последнее, что вы хотите сделать, это получить пару тысяч миль в собственность, прежде чем ремень выйдет из строя, и вы останетесь с серьезно сломанным двигателем и ужасным счетом за оплату труда. В случае с синхронизатором лучше перестраховаться, чем потом сожалеть.

Последствия обрыва ремня ГРМ…

С другой стороны, цепи ГРМ никогда не требуют замены, они являются неотъемлемой частью блока цилиндров и нуждаются в подаче масла для поддержания смазки. Хотя производство ремня обходится производителям автомобилей дешевле, его замена может быть дорогостоящей в зависимости от их расположения.

Наконец

Таким образом, ваш двигатель будет использовать один из ремней ГРМ, цепь или шестерни, в зависимости от модели вашего автомобиля. Автомобили с большим рабочим объемом поставляются с цепью привода ГРМ; но у большинства недорогих автомобилей есть ремень ГРМ. Если производитель вашего автомобиля рекомендует регулярно заменять ремень или цепь, сделайте это. Наконец, ремень ГРМ имеет ключевое преимущество в том, что он дешев, но требует обслуживания.

Наконец, ремень ГРМ имеет ключевое преимущество в том, что он дешев, но требует обслуживания.

ДВИГАТЕЛЬ ДВС: КОМПОНЕНТЫ И ИХ ФУНКЦИИ, ТИПЫ И ТЕРМИНОЛОГИЯ

Это двигатель, в котором сгорание топлива происходит внутри двигателя. Когда топливо сгорает внутри цилиндра двигателя, оно создает высокую температуру и давление. Эта сила высокого давления воздействует на поршень (устройство, которое свободно перемещается внутри цилиндра и передает силу давления на кривошип с помощью шатуна), который используется для вращения колес транспортного средства. В этих двигателях мы можем использовать только газы и высоколетучее топливо, такое как бензин, дизельное топливо. Эти двигатели в основном используются в автомобильной промышленности, производстве электроэнергии и т. д.

Преимущества I.C. двигатель

Обладает более высокой эффективностью по сравнению с двигателем с электронным управлением.

Эти двигатели компактны и занимают меньше места.

Первоначальная стоимость I. C. двигатель ниже, чем двигатель ЕС.

C. двигатель ниже, чем двигатель ЕС.

Этот двигатель легко запускается в холодную погоду из-за использования высоколетучего топлива.

КОМПОНЕНТЫ ДВИГАТЕЛЯ ДВС

1. Блок цилиндров

Цилиндр является основным корпусом двигателя внутреннего сгорания. Цилиндр – это часть, в которой происходит впуск топлива, сжатие топлива и сжигание топлива. Основная функция цилиндра — направлять поршень. Он находится в непосредственном контакте с продуктами сгорания, поэтому его необходимо охлаждать. Для охлаждения цилиндра на внешней стороне цилиндра расположена водяная рубашка (для жидкостного охлаждения, используемого в большинстве автомобилей) или ребро (для воздушного охлаждения, используемого в большинстве мотоциклов). На верхнем конце цилиндра головка цилиндра и на нижнем конце картера скреплены болтами. Верхняя часть цилиндра представляет собой камеру сгорания, в которой сгорает топливо. Чтобы справиться со всем этим давлением и температурой, возникающими при сгорании топлива, материал цилиндра должен иметь высокую прочность на сжатие. Поэтому он изготовлен из высококачественного чугуна. Он изготавливается методом литья и обычно отливается за одно целое.

Поэтому он изготовлен из высококачественного чугуна. Он изготавливается методом литья и обычно отливается за одно целое.

2. Головка блока цилиндров

Верхний конец цилиндра двигателя закрыт съемной головкой блока цилиндров. В головке блока цилиндров есть два отверстия или отверстия, одно для впуска топлива, а другое для выхлопа. И впускной, и выпускной порты закрыты двумя клапанами, известными как впускной и выпускной клапаны. Впускной клапан, выпускной клапан, свеча зажигания, форсунка и т. д. крепятся болтами к головке блока цилиндров. Основная функция ГБЦ — герметизировать блок цилиндров и не допускать попадания и выхода газов на крышку клапана головки блока цилиндров двигателя. Головка блока цилиндров обычно изготавливается из чугуна или алюминия. Изготавливается методом литья или ковки и обычно цельным.

3. Поршень

Поршень установлен на каждом цилиндре в качестве торца, воспринимающего давление газа и передающего усилие на шатун. Это первичный двигатель в двигателе. Основная функция поршня заключается в обеспечении герметичности цилиндра через отверстие и свободном скольжении внутри цилиндра. Поршень должен быть легким и достаточно прочным, чтобы выдерживать давление газа, возникающее при сгорании топлива. Таким образом, поршень изготовлен из алюминиевого сплава, а иногда и из чугуна, потому что поршень из легкого сплава расширяется больше, чем чугун, поэтому им требуется больший зазор до отверстия.

Основная функция поршня заключается в обеспечении герметичности цилиндра через отверстие и свободном скольжении внутри цилиндра. Поршень должен быть легким и достаточно прочным, чтобы выдерживать давление газа, возникающее при сгорании топлива. Таким образом, поршень изготовлен из алюминиевого сплава, а иногда и из чугуна, потому что поршень из легкого сплава расширяется больше, чем чугун, поэтому им требуется больший зазор до отверстия.

4. Поршневые кольца

Поршень должен достаточно свободно входить в цилиндр, чтобы он мог свободно перемещаться внутри цилиндра. Если поршень слишком плотно прилегает, он будет расширяться при нагревании и может плотно застрять в цилиндре, а если он будет слишком свободным, произойдет утечка давления пара. Для обеспечения хорошей герметичности и меньшего сопротивления трению между поршнем и цилиндром поршни снабжены поршневыми кольцами. Эти кольца устанавливаются в канавки, прорезанные в поршне. Они разделены на одном конце, поэтому они могут расширяться или скользить по концу поршня. Небольшой двухтактный двигатель имеет два поршневых кольца для обеспечения хорошей герметизации, а четырехтактный двигатель имеет дополнительное кольцо, известное как маслосъемное кольцо. Поршневые кольца изготовлены из мелкозернистого чугуна и высокоэластичного материала, не подверженного влиянию рабочего тепла. Иногда изготавливается из легированной пружинной стали.

Небольшой двухтактный двигатель имеет два поршневых кольца для обеспечения хорошей герметизации, а четырехтактный двигатель имеет дополнительное кольцо, известное как маслосъемное кольцо. Поршневые кольца изготовлены из мелкозернистого чугуна и высокоэластичного материала, не подверженного влиянию рабочего тепла. Иногда изготавливается из легированной пружинной стали.

5. Шатун

Шатун соединяет поршень с коленчатым валом и передает движение и усилие поршня на коленчатый вал. Он преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Есть два конца шатуна; один известен как большой конец, а другой — как маленький конец. Большой конец соединен с коленчатым валом, а маленький конец соединен с поршнем с помощью поршневого пальца. Шатуны изготавливаются из никелевых, хромовых и хромованадиевых сталей. Для небольших двигателей материалом может быть алюминий.

6. Коленчатый вал

Коленчатый вал двигателя внутреннего сгорания воспринимает усилие или тягу, подаваемую поршнем на шатун, и преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Коленчатый вал установлен в подшипнике, поэтому он может свободно вращаться. Форма и размер коленчатого вала зависят от количества и расположения цилиндров. Обычно он изготавливается путем ковки стали, но некоторые производители используют специальные типы чугуна, такие как отливки из сфероидального графита или никелевого сплава, которые дешевле в производстве и имеют хороший срок службы.

Коленчатый вал установлен в подшипнике, поэтому он может свободно вращаться. Форма и размер коленчатого вала зависят от количества и расположения цилиндров. Обычно он изготавливается путем ковки стали, но некоторые производители используют специальные типы чугуна, такие как отливки из сфероидального графита или никелевого сплава, которые дешевле в производстве и имеют хороший срок службы.

7. Подшипник двигателя

Везде, где двигатель вращается, необходимы подшипники. Подшипники используются для поддержки движущихся частей. Коленчатый вал опирается на подшипник. Большой конец шатуна прикреплен к шатунной шейке на кривошипе коленчатого вала подшипником. Поршневой палец на маленьком конце используется для крепления штока к поршню, который также находится в подшипниках. Основная функция подшипников заключается в уменьшении трения между этими движущимися частями. В двигателе внутреннего сгорания используются подшипники скольжения и качения. Подшипник скольжения, который иногда называют втулкой, используется для крепления шатуна к поршню и коленчатому валу. Они разделены, чтобы их можно было установить в двигатель. Подшипник качения и шариковый подшипник используются для поддержки коленчатого вала, чтобы он мог свободно вращаться. Типичная половина подшипника изготовлена из стали или бронзы, на которую наносится покрытие из относительно мягкого материала подшипника.

Они разделены, чтобы их можно было установить в двигатель. Подшипник качения и шариковый подшипник используются для поддержки коленчатого вала, чтобы он мог свободно вращаться. Типичная половина подшипника изготовлена из стали или бронзы, на которую наносится покрытие из относительно мягкого материала подшипника.

8. Картер

Основной корпус двигателя, к которому крепятся цилиндры и который содержит коленчатый вал и подшипник коленчатого вала, называется картером. Он также служит системой смазки и иногда его называют масляным поддоном. В него помещается все масло для смазки.

9. Клапаны

Для управления впуском и выпуском двигателей внутреннего сгорания используются клапаны. Количество клапанов в двигателе зависит от количества цилиндров. Для каждого цилиндра используются два клапана: один для впуска топливовоздушной смеси внутрь цилиндра, а другой для выпуска продуктов сгорания. Клапаны установлены в порт на головке цилиндров с помощью сильной пружины. Этой весной держите их закрытыми. Оба клапана обычно открываются внутрь.

Оба клапана обычно открываются внутрь.

10. Свеча зажигания

Используется в двигателях с искровым зажиганием. Основная функция свечи зажигания заключается в проведении высокого потенциала от системы зажигания в камеру сгорания для воспламенения топливной смеси сжатого воздуха. Устанавливается на головку блока цилиндров. Свеча зажигания состоит из металлической оболочки с двумя электродами, изолированными друг от друга воздушным зазором. При подаче высокопотенциального тока на свечу зажигания она соскакивает с питающего электрода и производит необходимую искру.

11. Форсунка

Форсунка обычно используется в двигателях с воспламенением от сжатия. Он впрыскивает топливо в камеру сгорания в конце такта сжатия. Устанавливается на головку блока цилиндров.

12. Коллектор

Основной функцией коллектора является подача топливовоздушной смеси и сбор выхлопных газов поровну со всех цилиндров. В двигателе внутреннего сгорания используются два коллектора, один на впуск, другой на выпуск. Обычно они изготавливаются из алюминиевого сплава.

Обычно они изготавливаются из алюминиевого сплава.

13. Распределительный вал

Распределительный вал используется в двигателе внутреннего сгорания для управления открытием и закрытием клапанов в нужное время. Для правильной работы двигателя впускной клапан должен открываться в конце такта выпуска и закрываться в конце такта впуска. Таким образом, для регулирования его времени используется кулачок овальной формы, который оказывает давление на клапан, чтобы открыть его, и отпустить, чтобы закрыть. Он приводится в движение ремнем ГРМ, который приводится в движение коленчатым валом. Он размещается в верхней или нижней части цилиндра.

14. Поршневой палец или поршневой палец

Это параллельные шпиндели из закаленной стали, вставленные в втулки поршня и малые концевые втулки или проушины для обеспечения поворота шатунов. Он соединяет поршень с шатуном. Он сделан полым для легкости.

15. Толкатель

Толкатель используется, когда распределительный вал расположен в нижней части цилиндра. Он передает движение распределительного вала на клапаны, расположенные в головке блока цилиндров.

Он передает движение распределительного вала на клапаны, расположенные в головке блока цилиндров.

16. Маховик

Маховик закреплен на коленчатом валу. Основной функцией маховика является вращение вала во время подготовительного хода. Это также делает вращение коленчатого вала более равномерным.

ТИПЫ ДВИГАТЕЛЯ ДВС

Двигатели внутреннего сгорания двигатель широко используется в автомобильной промышленности, поэтому он также известен как автомобильный двигатель. Автомобильный двигатель можно классифицировать по-разному.

По числу тактов:

1. Двухтактный двигатель

В двухтактном двигателе поршень совершает один оборот вверх и вниз внутри цилиндра и совершает один оборот коленчатого вала за одно время впрыска топлива. Этот тип двигателя имеет более высокий крутящий момент по сравнению с четырехтактным двигателем. Они обычно используются в скутерах, насосных установках и т. д.

2. Четырехтактный двигатель

В четырехтактном двигателе поршень совершает два оборота вверх и вниз внутри цилиндра и совершает два оборота коленчатого вала за одно время сжигания топлива. Этот тип двигателей имеет более высокий средний показатель по сравнению с двухтактным двигателем. Они обычно используются в мотоциклах, автомобилях, грузовиках и т. д.

Этот тип двигателей имеет более высокий средний показатель по сравнению с двухтактным двигателем. Они обычно используются в мотоциклах, автомобилях, грузовиках и т. д.

В зависимости от конструкции двигателя:

1. Поршневой двигатель (поршневой двигатель)

свободно совершать возвратно-поступательные движения внутри цилиндра). Поршень начинает возвратно-поступательное движение (вперед и назад). Это возвратно-поступательное движение преобразуется во вращательное с помощью коленчатого вала. Так коленчатый вал начинает вращаться и заставлять вращаться колеса автомобиля. Они обычно используются во всех автомобилях.

2. Роторный двигатель (двигатель Ванкеля)

В роторном двигателе имеется ротор, который может свободно вращаться. На этот ротор действует сила давления, возникающая при сгорании топлива, поэтому ротор вращается и начинает вращать колеса транспортного средства. Этот двигатель разработан Ванкелем в 1957 году. В настоящее время этот двигатель не используется в автомобилях.

В зависимости от используемого топлива:

1. Дизельный двигатель

В этих двигателях в качестве топлива используется дизельное топливо. Они используются в грузовиках, автобусах, автомобилях и т. д.

2. Бензиновый двигатель

В этих двигателях в качестве топлива используется бензин. Они используются в мотоциклах, спортивных автомобилях, роскошных автомобилях и т. д.

3. Газовый двигатель

Эти двигатели используют в качестве топлива СПГ и СНГ. Они используются в некоторых легковых автомобилях.

По способу воспламенения:

1. Двигатель с воспламенением от сжатия

В этих типах двигателей нет дополнительного оборудования для воспламенения топлива. В этих двигателях сгорание топлива начинается из-за повышения температуры при сжатии воздуха. Поэтому он известен как двигатель с воспламенением от сжатия.

2. Двигатель с искровым зажиганием

В этих типах двигателей воспламенение топлива начинается от искры, создаваемой внутри цилиндра некоторым дополнительным оборудованием (свечей зажигания). Поэтому он известен как двигатель с искровым зажиганием.

Поэтому он известен как двигатель с искровым зажиганием.

По количеству цилиндров:

1. Одноцилиндровый двигатель

В этом типе двигателей имеется только один цилиндр и один поршень, соединенный с коленчатым валом.

2. Многоцилиндровый двигатель

В двигателях этого типа имеется более одного цилиндра и поршень, соединенный с коленчатым валом

По расположению цилиндров:

1. Рядный двигатель

В двигателях этого типа цилиндры расположены по прямой линии друг за другом по длине коленчатого вала.

2. V-образный двигатель

Двигатель с двумя рядами цилиндров, расположенными под углом друг к другу, и с одним коленчатым валом, известный как V-образный двигатель.

3. Двигатель с оппозитным расположением цилиндров

Двигатель с двумя противоположными рядами цилиндров на одном коленчатом валу (двигатель V-образного типа с углом между рядами 180°).

4. Двигатель W-типа

Двигатель, аналогичный двигателю V-типа, за исключением того, что с тремя рядами цилиндров на одном коленчатом валу известен как двигатель W-типа.

5. Противоположный поршневой двигатель

В этом типе двигателя в каждом цилиндре два поршня с камерой сгорания в центре между поршнями. В этом двигателе один процесс сгорания вызывает два рабочих такта одновременно.

6. Радиальный двигатель

Это двигатель с поршнями, расположенными в круговой плоскости вокруг центрального коленчатого вала. Шатуны поршней соединены с главным шатуном, который, в свою очередь, соединен с коленчатым валом.

По способу впуска воздуха:

1. Без наддува

В этом типе двигателей поступление воздуха в цилиндр происходит за счет атмосферного давления.

2. Двигатель с наддувом

В этом типе двигателя давление воздуха на впуске увеличивается за счет компрессора, приводимого в движение коленчатым валом двигателя.

3. Двигатель с турбонаддувом

В этом типе двигателя давление воздуха на впуске увеличивается за счет использования турбокомпрессора, приводимого в движение выхлопными газами сжигаемого топлива.

ТЕРМИНОЛОГИЯ ДВИГАТЕЛЯ

1. Верхняя мертвая точка (ВМТ)

В поршневом двигателе поршень движется вперед и назад в цилиндре. Когда поршень движется вверх в цилиндре, точка, в которой поршень останавливается или меняет свое направление, называется верхней мертвой точкой. Он расположен на верхнем конце цилиндра.

2. Нижняя мертвая точка (НМТ)

Когда поршень движется вниз, точка, в которой поршень останавливается или меняет свое направление, называется нижней мертвой точкой. Он расположен в нижней части цилиндра.

3. Ход (L)

Максимальное расстояние, проходимое поршнем в одном направлении, называется ходом. Это расстояние между верхней мертвой точкой и нижней мертвой точкой.

4. Отверстие (b)

Внутренний диаметр цилиндра, известный как отверстие цилиндра.

5. Максимальный или общий объем цилиндра (Vtotal)

Это объем цилиндра, когда поршень находится в нижней мертвой точке. Как правило, он измеряется в кубических сантиметрах (кубических сантиметрах).

6. Минимальный или зазорный объем цилиндра (Vclearance)

Объем цилиндра, когда поршень находится в верхней мертвой точке.

7. Охватываемый или вытесняемый объем (Vswept)

Объем, охватываемый поршнем. Разница между общим объемом и клиренсом называется рабочим объемом.

Рабочий объем = Общий объем – Рабочий объем

8. Степень сжатия

Отношение максимального объема к минимальному объему цилиндра называется степенью сжатия. Это от 8 до 12 для двигателей с искровым зажиганием и от 12 до 24 для двигателей с воспламенением от сжатия.

Степень сжатия = общий объем / клиренс

9. Задержка зажигания

Это временной интервал между началом зажигания (запуск свечи зажигания в двигателе внутреннего сгорания и впрыск топлива в двигателе внутреннего сгорания) и фактическим началом сгорания.

10. Отношение диаметра хода

Отношение диаметра хода – это отношение диаметра цилиндра (диаметра цилиндра) к длине хода. Обычно он равен единице для небольшого двигателя и меньше единицы для большого двигателя.

И на этом фаза сжатия закончена.

И на этом фаза сжатия закончена.

Следствием этого является большой тепловой зазор или поломка гидрокомпенсатора, что и становится причиной неполадки и не штатной работы клапанов.

Следствием этого является большой тепловой зазор или поломка гидрокомпенсатора, что и становится причиной неполадки и не штатной работы клапанов. Нужно сказать, что схемы двигателей с одним распредвалом постепенно становятся достоянием истории, уступив место под капотом более производительным вариантам с двумя валами;

Нужно сказать, что схемы двигателей с одним распредвалом постепенно становятся достоянием истории, уступив место под капотом более производительным вариантам с двумя валами;