Kipor 178FGET-12400 Электромагнитный клапан ТНВД

Электромагнитный клапан ТНВД для дизельных двигателей 178F, 186F, 188F, 190F, 192F.

KIPOR SPARE PARTS

Производитель: KIPOR

KIPOR является лидером Китая в производстве источников электроснабжения. Компания была основана в 1998г. Торговая марка KIPOR, зарегистрированная в 1998 году заводом Wuxi Kama Power Co, объединяет технологические мощности двух заводов-гигантов: Wuxi Kama Power Co, Ltd и Wuxi Kipor Power Co, Ltd. Компания KIPOR располагает превосходной исследовательской базой и системой разработки, ее продукция сбывается на мировом рынке. Сегодня KIPOR имеет два завода по выпуску средств малой механизации и огромные производственные площади, оснащенные первоклассными сборочными конвейерами, отличной научно-исследовательской системой и самым современным оборудованием. Основная продукция компании WUXI KIPOR POWER CO., Ltd. это высоко технологичные агрегаты. Преимущественно компания занимается разработкой, производством и продажей цифровых, общих и сварочных генераторных установок, машиностроительной и садовой техники.

KIPOR имеет более ста патентов, многие продукты прошли сертификацию в Европе и США. На сегодняшний день KAMA и KIPOR являются признанными торговыми марками на мировом рынке. KIPOR – одна из нескольких компаний-производителей цифровых генераторных установок.

Уделяется много внимания качеству продукции, которое соответствует стандартам ISO 9001 и ISO 14000. Каждая ступень производства осуществляется при строгом соблюдении этих стандартов качества.

Продукция поступает в более ста тридцати стран и регионов.

Занимаемая территория: 300 000 квадратных метров

Количество сотрудников: 2000

Уставной капитал: $13 000 000

Дочерние компании: Wuxi Kipor Power Co Ltd, Wuxi Kama Power Co Ltd

Технологии производства

В настоящее время KIPOR сам разрабатывает и производит цифровые генераторы, малошумные генераторные установки, бензиновые и дизельные двигатели различной мощности и назначения, водяные насосы и прочее оборудование. На сегодняшний день компания KIPOR имеет огромные рабочие площади, на которых имеются высококачественные сборочные линии, складские помещения и превосходная научно-исследовательская база.

На сегодняшний день компания KIPOR имеет огромные рабочие площади, на которых имеются высококачественные сборочные линии, складские помещения и превосходная научно-исследовательская база.

Качество продукции

KIPOR считает качество выпускаемой продукции залогом успеха компании. Специалисты следят за качеством на всем пути производства начиная от разработки и постановки на конвейер и заканчивая тщательной проверкой готовой продукции. Компании KIPOR превосходит своих конкурентов передовыми техническими разработками и высоким качеством произведённого продукта. Надежность в эксплуатации и удобство в обслуживании всегда оставляют клиента в выигрыше, если он приобретает KIPOR, так как оборудование этой компании отвечает новейшим современным требованиям продукта мирового класса.

Сеть дилеров

Компания KIPOR имеет широкую сеть дилеров во всем мире, которая охватывает Африку, Азию, Америку и Европу. Это позволяет быстро получать необходимую информацию и обеспечивать быстрые поставки продукции и запасных частей потребителям. Для того, чтобы наилучшим образом следить за развитием рынка и иметь постоянную связь с клиентами KIPOR проводит глобальные конференции, постоянно участвует в международных выставках и учитывает пожелания клиентов в новых разработках компании.

Для того, чтобы наилучшим образом следить за развитием рынка и иметь постоянную связь с клиентами KIPOR проводит глобальные конференции, постоянно участвует в международных выставках и учитывает пожелания клиентов в новых разработках компании.

KIPOR является лидером Китая в производстве источников электроснабжения. Компания была основана в 1998г. Торговая марка KIPOR, зарегистрированная в 1998 году заводом Wuxi Kama Power Co, объединяет технологические мощности двух заводов-гигантов: Wuxi Kama Power Co, Ltd и Wuxi Kipor Power Co, Ltd. Компания KIPOR располагает превосходной исследовательской базой и системой разработки, ее продукция сбывается на мировом рынке. Сегодня KIPOR имеет два завода по выпуску средств малой механизации и огромные производственные площади, оснащенные первоклассными сборочными конвейерами, отличной научно-исследовательской системой и самым современным оборудованием. Основная продукция компании WUXI KIPOR POWER CO., Ltd. это высоко технологичные агрегаты. Преимущественно компания занимается разработкой, производством и продажей цифровых, общих и сварочных генераторных установок, машиностроительной и садовой техники.

Преимущественно компания занимается разработкой, производством и продажей цифровых, общих и сварочных генераторных установок, машиностроительной и садовой техники.

KIPOR имеет более ста патентов, многие продукты прошли сертификацию в Европе и США. На сегодняшний день KAMA и KIPOR являются признанными торговыми марками на мировом рынке. KIPOR – одна из нескольких компаний-производителей цифровых генераторных установок.

Уделяется много внимания качеству продукции, которое соответствует стандартам ISO 9001 и ISO 14000. Каждая ступень производства осуществляется при строгом соблюдении этих стандартов качества.

Продукция поступает в более ста тридцати стран и регионов.

Занимаемая территория: 300 000 квадратных метров

Количество сотрудников: 2000

Уставной капитал: $13 000 000

Дочерние компании: Wuxi Kipor Power Co Ltd, Wuxi Kama Power Co Ltd

Технологии производства

В настоящее время KIPOR сам разрабатывает и производит цифровые генераторы, малошумные генераторные установки, бензиновые и дизельные двигатели различной мощности и назначения, водяные насосы и прочее оборудование. На сегодняшний день компания KIPOR имеет огромные рабочие площади, на которых имеются высококачественные сборочные линии, складские помещения и превосходная научно-исследовательская база.

На сегодняшний день компания KIPOR имеет огромные рабочие площади, на которых имеются высококачественные сборочные линии, складские помещения и превосходная научно-исследовательская база.

Качество продукции

KIPOR считает качество выпускаемой продукции залогом успеха компании. Специалисты следят за качеством на всем пути производства начиная от разработки и постановки на конвейер и заканчивая тщательной проверкой готовой продукции. Компании KIPOR превосходит своих конкурентов передовыми техническими разработками и высоким качеством произведённого продукта. Надежность в эксплуатации и удобство в обслуживании всегда оставляют клиента в выигрыше, если он приобретает KIPOR, так как оборудование этой компании отвечает новейшим современным требованиям продукта мирового класса.

Сеть дилеров

Компания KIPOR имеет широкую сеть дилеров во всем мире, которая охватывает Африку, Азию, Америку и Европу. Это позволяет быстро получать необходимую информацию и обеспечивать быстрые поставки продукции и запасных частей потребителям. Для того, чтобы наилучшим образом следить за развитием рынка и иметь постоянную связь с клиентами KIPOR проводит глобальные конференции, постоянно участвует в международных выставках и учитывает пожелания клиентов в новых разработках компании.

Для того, чтобы наилучшим образом следить за развитием рынка и иметь постоянную связь с клиентами KIPOR проводит глобальные конференции, постоянно участвует в международных выставках и учитывает пожелания клиентов в новых разработках компании.

Датчики | Бесплатный полнотекстовый | Обнаружение износа электромагнитного клапана в используемых электронных системах управления впрыском дизельного топлива

1. Введение

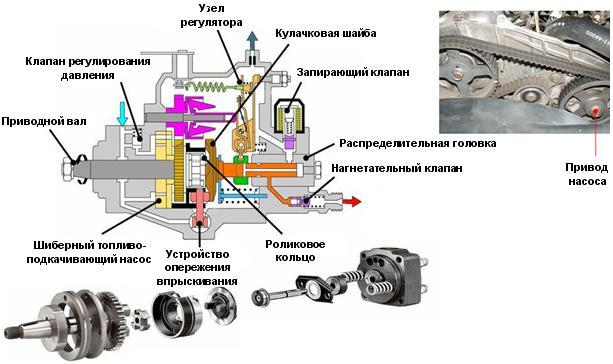

Контроль выбросов двигателя является важной глобальной проблемой для дорожных и внедорожных транспортных средств. Система управления впрыском топлива существенно влияет на эффективность использования топлива и выбросы дизельных двигателей сельскохозяйственной техники [1,2]. В последнее время достижения в области электроники и измерительных технологий привели к существенному улучшению управления впрыском топлива, как в аппаратной конфигурации, так и в методологии управления. Типичным примером является рядный топливный насос BOSCH P-EDC с электронным управлением. В этой системе линейный электромагнитный клапан, в отличие от обычного механического регулятора, используется для приведения в действие рейки управления топливным насосом для регулирования количества впрыскиваемого топлива. Датчик хода рейки измеряет положение рейки, соответствующее количеству впрыскиваемого топлива. Электронный блок управления (ECU) регулирует положение рейки для подачи необходимого количества топлива. Поскольку количество впрыскиваемого топлива оказывает существенное влияние на работу двигателя, состояние износа этих основных компонентов доминирует над уровнем выбросов находящихся в эксплуатации транспортных средств.

В этой системе линейный электромагнитный клапан, в отличие от обычного механического регулятора, используется для приведения в действие рейки управления топливным насосом для регулирования количества впрыскиваемого топлива. Датчик хода рейки измеряет положение рейки, соответствующее количеству впрыскиваемого топлива. Электронный блок управления (ECU) регулирует положение рейки для подачи необходимого количества топлива. Поскольку количество впрыскиваемого топлива оказывает существенное влияние на работу двигателя, состояние износа этих основных компонентов доминирует над уровнем выбросов находящихся в эксплуатации транспортных средств.

Деформация рейки, износ электромагнитного клапана и неисправность датчика хода рейки являются возможными неисправностями, связанными с износом в системе EDC. Среди этих неисправностей наиболее вероятным является износ электромагнитного клапана, который является одной из причин, вызывающих явление рыскания дизельного двигателя с высоким уровнем выброса дыма и нестабильными оборотами холостого хода. Однако неисправности электромагнитного клапана трудно диагностировать из-за отсутствия механических или электрических признаков повреждения на электромагнитном клапане [3–6]. На практике только зазор плунжера и сопротивление катушки электромагнитного клапана можно измерить в качестве эталона для диагностики пригодности к эксплуатации. Например, допустимые значения сопротивления катушки и зазора плунжера составляют 0,6–0,9Ω и 0,12 мм соответственно для модели системы BOSCH EDC. К сожалению, зазор плунжера трудно измерить для диагностики на месте, поскольку соленоид установлен внутри насоса, и, кроме того, это деструктивный метод диагностики с высокой стоимостью обслуживания. Таким образом, требуется практический метод диагностики для определения состояния износа электромагнитного клапана без разборки насоса.

Однако неисправности электромагнитного клапана трудно диагностировать из-за отсутствия механических или электрических признаков повреждения на электромагнитном клапане [3–6]. На практике только зазор плунжера и сопротивление катушки электромагнитного клапана можно измерить в качестве эталона для диагностики пригодности к эксплуатации. Например, допустимые значения сопротивления катушки и зазора плунжера составляют 0,6–0,9Ω и 0,12 мм соответственно для модели системы BOSCH EDC. К сожалению, зазор плунжера трудно измерить для диагностики на месте, поскольку соленоид установлен внутри насоса, и, кроме того, это деструктивный метод диагностики с высокой стоимостью обслуживания. Таким образом, требуется практический метод диагностики для определения состояния износа электромагнитного клапана без разборки насоса.

Обнаружение и диагностика неисправностей компонентов (FDD) для транспортных средств изучается в течение двух десятилетий. Примеры включают подходы на основе наблюдения [7–10] и подходы оценки параметров [11–14]. Было доказано, что эти методы способны обнаруживать определенные типы системных сбоев. Однако большинство предыдущих работ были сосредоточены на диагностике электрических неисправностей в датчиках или исполнительных механизмах. Работы по диагностике механических неисправностей приводов очень ограничены, особенно для системы EDC.

Было доказано, что эти методы способны обнаруживать определенные типы системных сбоев. Однако большинство предыдущих работ были сосредоточены на диагностике электрических неисправностей в датчиках или исполнительных механизмах. Работы по диагностике механических неисправностей приводов очень ограничены, особенно для системы EDC.

Поскольку чрезмерный зазор плунжера соленоида системы EDC указывает на износ плунжера или втулки, предполагается, что износ соленоидного клапана может быть вызван силами трения. В работе [15] было показано, что выход из строя электромагнитного клапана происходит в основном из-за износа плунжера и втулки в результате длительной эксплуатации, деградации смазочного материала или перегрева двигателя. Такой износ приводит к большой силе кулоновского трения в электромагнитном клапане и, как следствие, к его выходу из строя. На основе этих результатов в настоящей статье разработан неразрушающий метод, который может четко определить пригодность электромагнитного клапана к использованию, где сообщается об исследовании взаимосвязи между условиями износа и неисправностями системы EDC. Определены некоторые системные параметры, характеризующие состояние износа. Кроме того, для диагностики состояния износа электромагнитного клапана применяется классификатор на основе нейронной сети. Полученная методология предназначена для поддержки как бортовых, так и сервисных приложений.

Определены некоторые системные параметры, характеризующие состояние износа. Кроме того, для диагностики состояния износа электромагнитного клапана применяется классификатор на основе нейронной сети. Полученная методология предназначена для поддержки как бортовых, так и сервисных приложений.

Этот документ организован следующим образом. Уравнение движения системы анализируется в разделе 2. В разделе 3 развивается идентификация параметров. В следующем разделе показаны экспериментальные результаты. В разделе 5 представлено обнаружение дефектов износа на основе нейронной сети. Раздел 6 завершает эту статью.

2. Моделирование системы

В системе управления впрыском топлива движения электромагнитного клапана, рейки и ее нагрузок, таких как плунжеры впрыска в топливном насосе, управляются взаимодействием между электромагнитной силой, пружиной силы и других сил сопротивления. Когда эти силы уравновешиваются, положение рейки достигает равновесия. Динамическое уравнение для этой системы можно представить следующим образом: где x — положение рейки, F f (ẋ,F m ) — сила трения и другие немоделированные силы, k — жесткость пружины, c — коэффициент демпфирования, m — масса движущихся частей, а F m – движущая сила исполнительного механизма. Когда исполнительный механизм возбуждается зависящим от времени напряжением u, ток, развиваемый в обмотках катушки, определяется: где R c — сопротивление катушки, L — индуктивность катушки, k A — коэффициент усиления усилителя мощности. Движущая сила F

Когда исполнительный механизм возбуждается зависящим от времени напряжением u, ток, развиваемый в обмотках катушки, определяется: где R c — сопротивление катушки, L — индуктивность катушки, k A — коэффициент усиления усилителя мощности. Движущая сила F  Таким образом, требуется алгоритм определения других необходимых параметров для диагностики.

Таким образом, требуется алгоритм определения других необходимых параметров для диагностики.3. Стратегии идентификации параметров

Когда исполнительный механизм в системе управления выходит из строя, динамические характеристики системы изменяются соответствующим образом. Таким образом, это исследование продолжалось путем постоянного управления стойкой системы EDC с использованием синусоидального эталонного входного сигнала. Чтобы обеспечить стабильное отслеживание, вводится контроллер обратной связи. Затем параметры идентифицируются по пути прямой связи в системе, которая представляет собой контроллер с двумя степенями свободы, предложенный Sugie et al. [16]. Ивасаки и др. успешно применили этот метод в своем механизме управления положением [17]. В этом разделе выводится алгоритм идентификации параметров и исследуются его характеристики.

Блок-схема предлагаемого метода представлена на рис. 1. G 4 – динамика объекта, соответствующая моделям в уравнениях (1) и (3); G 3 — динамические характеристики тока, протекающего через катушку привода в уравнении (2), G 2 В дополнение к G 1 компенсация трения F comp также учитывается в контуре прямой связи. Из рисунка 1 связи между u 2 , силой трения F f и эталонным входом r можно вывести следующим образом [15]: Если F comp и параметры в G 1 идентифицированы правильно, так что характеристики объекта и трения могут быть получены, т.е. если выполняются следующие условия: и: удовлетворены, насосная стойка будет отслеживать желаемую траекторию, которая определяется ошибками нулевого состояния опорных позиций. Тогда усилие управления с обратной связью u 2 станет равным нулю и, следовательно, будет достигнуто условие u = u 1 . На основе этой идеи предлагается следующий алгоритм идентификации параметров: Результат компенсации трения в уравнении (7) может быть аппроксимирован следующим образом: где

af=RckAkiFf. Кроме того, G 1 можно расширить как: где s — переменная Лапласа.

В дополнение к G 1 компенсация трения F comp также учитывается в контуре прямой связи. Из рисунка 1 связи между u 2 , силой трения F f и эталонным входом r можно вывести следующим образом [15]: Если F comp и параметры в G 1 идентифицированы правильно, так что характеристики объекта и трения могут быть получены, т.е. если выполняются следующие условия: и: удовлетворены, насосная стойка будет отслеживать желаемую траекторию, которая определяется ошибками нулевого состояния опорных позиций. Тогда усилие управления с обратной связью u 2 станет равным нулю и, следовательно, будет достигнуто условие u = u 1 . На основе этой идеи предлагается следующий алгоритм идентификации параметров: Результат компенсации трения в уравнении (7) может быть аппроксимирован следующим образом: где

af=RckAkiFf. Кроме того, G 1 можно расширить как: где s — переменная Лапласа. Таким образом, общая компенсация с прямой связью становится: Используя уравнения (9) и (10), общую компенсацию с прямой связью можно оценить как: , где â f и â 0–3 — параметры, подлежащие идентификации. Из рисунка 1 значения â i связаны с физическими параметрами и могут быть представлены следующим образом: Если все параметры определены правильно, т. е. â’s = a’s, u 9ф] Т. С этими обозначениями можно применить оператор градиента для получения следующей онлайновой оценки параметров:

Таким образом, общая компенсация с прямой связью становится: Используя уравнения (9) и (10), общую компенсацию с прямой связью можно оценить как: , где â f и â 0–3 — параметры, подлежащие идентификации. Из рисунка 1 значения â i связаны с физическими параметрами и могут быть представлены следующим образом: Если все параметры определены правильно, т. е. â’s = a’s, u 9ф] Т. С этими обозначениями можно применить оператор градиента для получения следующей онлайновой оценки параметров:4. Эксперименты

Для изучения того, как состояние износа связано с неисправностями систем EDC, было проведено несколько экспериментов с топливным насосом BOSCH P-EDC, как показано на рис. 2. Семнадцать различных электромагнитных клапанов, собранных из нескольких сервисов дизельных топливных насосов. использовались магазины. Среди этих электромагнитных клапанов четыре были совершенно новыми, а остальные тринадцать имели различные условия износа. Экспериментальная установка для этого исследования, как показано на рисунке 2, включала усилитель мощности, контроллер и топливный насос EDC, оснащенный датчиком положения типа LVDT. Контроллер представлял собой персональный компьютер, на котором было установлено программное обеспечение управления в реальном времени Matlab XPC. Он состоял из контроллера с обратной связью, идентификатора параметра с прямой связью и цифрового фильтра с полосой пропускания 20 Гц. В качестве желаемого движения среднего хода соленоида использовался синусоидальный сигнал частотой 0,5 Гц.

2. Семнадцать различных электромагнитных клапанов, собранных из нескольких сервисов дизельных топливных насосов. использовались магазины. Среди этих электромагнитных клапанов четыре были совершенно новыми, а остальные тринадцать имели различные условия износа. Экспериментальная установка для этого исследования, как показано на рисунке 2, включала усилитель мощности, контроллер и топливный насос EDC, оснащенный датчиком положения типа LVDT. Контроллер представлял собой персональный компьютер, на котором было установлено программное обеспечение управления в реальном времени Matlab XPC. Он состоял из контроллера с обратной связью, идентификатора параметра с прямой связью и цифрового фильтра с полосой пропускания 20 Гц. В качестве желаемого движения среднего хода соленоида использовался синусоидальный сигнал частотой 0,5 Гц.

Алгоритм, показанный на рисунке 1, был реализован следующим образом: в качестве регулятора с обратной связью принят обычный ПИД-регулятор G 2 . Первоначально G 1 был установлен на ноль, а усиления в G 2 были отрегулированы таким образом, чтобы можно было добиться стабильного движения зубчатой рейки.

Рисунок 3(c) показывает, что стойка удовлетворительно отслеживает эталонный ввод. Однако, как показано на рисунке 3(с), из-за кулоновского трения траектория зубчатой рейки (сплошная линия) немного отклонялась от эталонного входа (пунктирная линия) в точках перехода. Обратите внимание, что â f является эквивалентным значением, но не истинным значением силы трения. Из уравнения (12) фактическая сила трения F f определяется по формуле: На рис. 4 показаны результаты идентификации насоса с изношенным электромагнитным клапаном (обозначается V 2 ). Он был демонтирован с автомобиля, который производил определенное количество дыма, но его обороты холостого хода все еще можно было стабилизировать. Сопротивление катушки и зазор плунжера были измерены как 0,7 Ом и 0,25 мм соответственно. Параметры были получены как:

Рисунок 3(c) показывает, что стойка удовлетворительно отслеживает эталонный ввод. Однако, как показано на рисунке 3(с), из-за кулоновского трения траектория зубчатой рейки (сплошная линия) немного отклонялась от эталонного входа (пунктирная линия) в точках перехода. Обратите внимание, что â f является эквивалентным значением, но не истинным значением силы трения. Из уравнения (12) фактическая сила трения F f определяется по формуле: На рис. 4 показаны результаты идентификации насоса с изношенным электромагнитным клапаном (обозначается V 2 ). Он был демонтирован с автомобиля, который производил определенное количество дыма, но его обороты холостого хода все еще можно было стабилизировать. Сопротивление катушки и зазор плунжера были измерены как 0,7 Ом и 0,25 мм соответственно. Параметры были получены как: Из-за износа зазор плунжера увеличился до 0,25 мм, а выявленный коэффициент трения (â f ) увеличился до 0,0715. Эффект повышенного трения отчетливо виден на рис. 4(с), на котором показаны траектория зубчатой рейки (сплошная линия) и эталонный вход (пунктирная линия). Из-за силы трения при движении рейки наблюдалось явление вибрации.

4(с), на котором показаны траектория зубчатой рейки (сплошная линия) и эталонный вход (пунктирная линия). Из-за силы трения при движении рейки наблюдалось явление вибрации.

Хотя зазор плунжера (0,2 мм) был меньше, чем у V 2 , он по-прежнему создавал большую силу трения (â f = 0,7321). Считается, что шероховатость поверхности между плунжером и втулкой электромагнитного клапана вследствие неравномерного износа объясняется увеличением трения. Как показано на рисунке 5(c), явление вибрации было более значительным, чем у V 2 .

Как показано на рисунке 5(c), явление вибрации было более значительным, чем у V 2 .

При сравнении выявленных параметров изношенных электромагнитных клапанов (В 2 и В 3 ) с параметрами нового (В 1 ) процент увеличивается на â 0−3

5. Обнаружение износа

Как представлено в Разделе 4, поскольку вектор ( f , 1 ) характеризует состояние износа электромагнитного клапана, отказ электромагнитного клапана из-за износа может быть диагностирован путем мониторинга изменение этого вектора. Таким образом, диагностическая работа должна быть сосредоточена на значении (â f , â 1 ) вместо системных параметров. Это снижает размерность входных данных для диагностики и позволяет значительно сократить время вычислений. Отметим, что изменения физических параметров все еще не могут быть обнаружены, так как количество параметров модели меньше, чем физических параметров. Однако для диагностических приложений нет необходимости отображать изменения физических параметров. Для срабатывания сигнализации требуется только сигнал о неисправности. Другими словами, требуется граница принятия решения для классификации неисправного компонента. Это приводит к двумерной задаче классификации с двумя классами, в которой необходима только одна граница решения [18].

В этом разделе для целей классификации использовалась искусственная нейронная сеть (ИНС). Сеть представляла собой трехслойную (включая входной и выходной слои) сеть прямого распространения с нелинейными скрытыми и выходными блоками, как показано на рисунке 6. В этой сети значения смещения θ i s, веса wh i ‘ s и wi ij были назначены с использованием обобщенного алгоритма обучения обратного распространения. Обучение в этом исследовании проводилось в автономном режиме с использованием ранее сгенерированных обучающих данных, которые состоят из входных значений (â f , â 1 ) и их соответствующие выходные данные (y) в терминах логических значений (0/1), указывающих, является ли соленоид нормальным или ненормальным. Для обучения сети использовались шесть соленоидов. Среди этих соленоидов два были сильно изношены, а остальные были совершенно новыми. Каждый из этих соленоидов был протестирован трижды, и всего было получено 18 входных/выходных шаблонов. После обучения ИНС формирует границу решения, которая разделяет входное пространство ( f , 1 ) на области, соответствующие нормальным и аномальным компонентам, как показано на рисунке 7.

После обучения ИНС формирует границу решения, которая разделяет входное пространство ( f , 1 ) на области, соответствующие нормальным и аномальным компонентам, как показано на рисунке 7.

Еще восемнадцать старых соленоидов были использованы для проверки эффективности классификации. Из этих старых соленоидов десять были многоразовыми, а восемь неисправными. На этом рисунке соленоиды, классифицированные как нормальные, отмечены знаком «+», а неисправные соленоиды отмечены знаком «О». Поскольку каждый соленоид тестировался трижды, три точки данных, принадлежащие одному и тому же соленоиду, были обведены пунктирной линией. Как видно на этом рисунке, десять многоразовых соленоидов были отнесены к нормальной области. Из восьми неисправных соленоидов семь были успешно отнесены к аномальной области, за исключением одного близкого к границе решения.

Две точки данных этого соленоида были классифицированы как ненормальные области, в то время как одна была в нормальной области. Это указывает на то, что его состояние износа не такое серьезное, как у других, но все же его следует классифицировать как ненормальный компонент. Как показано на рисунке 7, точки данных, принадлежащие одному и тому же соленоиду (в одном и том же пунктирном круге), очевидно, очень близки друг к другу. Этот факт свидетельствует о воспроизводимости идентификации параметров.

Это указывает на то, что его состояние износа не такое серьезное, как у других, но все же его следует классифицировать как ненормальный компонент. Как показано на рисунке 7, точки данных, принадлежащие одному и тому же соленоиду (в одном и том же пунктирном круге), очевидно, очень близки друг к другу. Этот факт свидетельствует о воспроизводимости идентификации параметров.

6. Выводы

В данной статье предлагается новый метод определения состояния износа электромагнитного клапана для используемых электронных систем управления впрыском дизельного топлива без разборки насоса. Как показали эксперименты, предложенный алгоритм диагностики, состоящий из контроллера с обратной связью, идентификатора параметров, датчика LVDT и нейросетевого классификатора, работает с приемлемой точностью. Идея состоит в том, чтобы разработать диагностическое устройство для определения возможности использования электромагнитного клапана в системе EDC для сервисных целей. Кроме того, из-за неразрушающего контроля предлагаемый метод также может быть использован для приложений бортового мониторинга в сельскохозяйственных транспортных средствах.

Следует отметить, что классификатор нейронной сети используется для диагностики состояния износа клапана только в демонстрационных целях в настоящем исследовании. Поскольку экспериментально полученная граница решения в нашем случае была только прямой линией, для определения границы решения также можно использовать другие методы, такие как метод простого анализа основных компонентов (PCA). Кроме того, размещение границы принятия решений заметно влияет на компромисс между интервалами замены компонентов и приемлемыми уровнями выбросов выхлопных газов. Для определения границы решения требуется статистическая проверка с достаточным количеством экспериментальных данных. Если возможно, следует использовать больший набор данных для обучения искусственной нейронной сети, чтобы получить оптимальную границу решения.

Каталожные номера

- Baker, H. Условия эксплуатации клапана являются ключевым фактором: уменьшение перегорания соленоида. Автоматика 1973 , 20, 68–69.

[Google Scholar]

[Google Scholar] - Rustagi, R; Хейлман, Р. Достижение более длительного срока службы соленоидных устройств. Нукл. англ. Int 1989 , 34, 53–54. [Google Scholar]

- Ценг, CY; Лин, CF. Простой метод обнаружения заклинивания электромагнитного клапана переключающего типа в автомобиле. Междунар. Дж. Хэви Вехи. Сист 2007 , 14, 20–35. [Академия Google]

- Ван, С.М.; Мияно, Т; Хаббард, М. Анализ электромагнитного поля и динамическое моделирование двухклапанного соленоидного привода. IEEE транс. Magn 1993 , 29, 1741–1746. [Google Scholar]

- Ангади, С.В.; Джексон, Р.Л.; Чоу, С.Ю.; Цветы, ГТ; Сухлинг, Дж. К.; Чанг, Ю.К.; Хэм, Дж. К. Исследование надежности и срока службы гидравлического электромагнитного клапана. Часть 1: Мультифизическая модель конечных элементов. англ. Неудача. Анал 2009 , 16, 874–887. [Google Scholar]

- Ангади, С.

В.; Джексон, Р.Л.; Чоу, С.Ю.; Цветы, ГТ; Сухлинг, Дж. К.; Чанг, Ю.К.; Хэм, Дж. К.; Бэ, Джей-И. Исследование надежности и срока службы гидравлического электромагнитного клапана. Часть 2: Экспериментальное исследование. англ. Неудача. анал 2009 , 16, 944–963. [Google Scholar]

В.; Джексон, Р.Л.; Чоу, С.Ю.; Цветы, ГТ; Сухлинг, Дж. К.; Чанг, Ю.К.; Хэм, Дж. К.; Бэ, Джей-И. Исследование надежности и срока службы гидравлического электромагнитного клапана. Часть 2: Экспериментальное исследование. англ. Неудача. анал 2009 , 16, 944–963. [Google Scholar] - Вишванадхам, Н.; Сричандер, Р. Обнаружение неисправностей с использованием наблюдателей с неизвестными входными данными. контр. Теор. Доп. Тех. 1987 , 3, 91–101. [Google Scholar]

- Ge, W; Фанг, Чехия. Обнаружение неисправных компонентов посредством надежного наблюдения. Междунар. J. Control 1988 , 47, 581–599. [Google Scholar]

- Паттон, Р. Дж.; Чен, Дж. Надежный подход к диагностике неисправностей с использованием пространства четности, основанный на назначении оптимальной собственной структуры. проц. Междунар. конф. Контроль 1991 , 2, 1056–1061. [Google Scholar]

- Андрей Р; Лино, ОС; Пауло, А.

Применение концепций агентной технологии к проектированию отказоустойчивой системы управления. Инж. управления Pract 2007 , 15, 459–469. [Google Scholar]

Применение концепций агентной технологии к проектированию отказоустойчивой системы управления. Инж. управления Pract 2007 , 15, 459–469. [Google Scholar] - Изерманн, Р. Диагностика ошибок процесса с помощью методов оценки параметров. В «Применении цифровых компьютеров для управления технологическими процессами», Материалы 7-й конференции IFAC/IFIP/IMACS, Вена, Австрия, 17–20 сентября 1985 г.; Пол, М., изд.; Pergamon Press: Нью-Йорк, штат Нью-Йорк, США, 19 лет.85; стр. 51–60. [Google Scholar]

- Фрейермут, Б.; Изерманн, Р. Диагностика зарождающихся неисправностей моделей промышленных роботов с помощью оценки параметров и классификации признаков. Материалы Европейской конференции по контролю, Гренобль, Франция, 2–5 июля 1991 г.; стр. 115–121.

- Блох, Г.; Уладсин, М; Томас, П. Система диагностики неисправностей в режиме онлайн с помощью надежной оценки параметров. Инж. управления Практика 1995 , 3, 1709–1717.

[Google Scholar]

[Google Scholar] - Zogg, D; Шафаи, Э; Геринг, HP. Диагностика неисправностей тепловых насосов с идентификацией параметров и кластеризацией. Инж. управления Практика 2006 , 14, 1435–1444. [Google Scholar]

- Ценг, CY; Лин, CF. Характеристика отказа электромагнитного клапана электронной системы впрыска дизельного топлива грузовых автомобилей. Междунар. Дж. Хэви Вэх. Сист 2005 , 13, 180–193. [Google Scholar]

- Sugie, T; Томизука, М. Общее решение задачи робастного слежения в системах управления с двумя степенями свободы. IEEE транс. автомат. Контроль 1986 , 31, 552–554. [Google Scholar]

- Ивасаки Т.; Сато, Т; Морита, А; Маруяма, Х. Автонастройка управления двигателем с двумя степенями свободы для высокоточного движения по траектории. Инж. управления Практика 1996 , 4, 537–544. [Google Scholar]

- Principe, JC; Эулиано, Северная Каролина; Лефевр, туалет.

Нейронные и адаптивные системы: основы через моделирование; Джон Уайли: Нью-Йорк, штат Нью-Йорк, США, 2000 г.; стр. 88–97. [Google Scholar]

Нейронные и адаптивные системы: основы через моделирование; Джон Уайли: Нью-Йорк, штат Нью-Йорк, США, 2000 г.; стр. 88–97. [Google Scholar]

Рисунок 1. Блок-схема предлагаемой диагностической системы.

Рисунок 1. Блок-схема предлагаемой диагностической системы.

Рисунок 2. Экспериментальный аппарат, на котором показан топливный насос BOSCH P-EDC.

Рисунок 2. Экспериментальный аппарат, на котором показан топливный насос BOSCH P-EDC.

Рисунок 3. Обозначение параметра клапана V 1 . (a) â 3 : сплошная линия, â 2 : сплошная точка, â 1 : пунктирная линия; (b) â 0 : сплошная линия, â f : пунктирная линия; (c) сигнал слежения (сплошная линия) и опорный вход (пунктирная линия) во время идентификации.

Рисунок 3. Обозначение параметра клапана V 1 . (a) â 3 : сплошная линия, â 2 : сплошная точка, â 1 : пунктирная линия; (b) â 0 : сплошная линия, â f : пунктирная линия; (c) сигнал слежения (сплошная линия) и опорный вход (пунктирная линия) во время идентификации.

Рисунок 4. Обозначение параметра клапана V 2 . (а) в 3 : сплошная линия, в 2 : сплошная пунктирная линия, â 1 : пунктирная линия; (b) â 0 : сплошная линия, â f : пунктирная линия; (c) сигнал слежения (сплошная линия) и опорный вход (пунктирная линия) во время идентификации.

Рисунок 4. Обозначение параметра клапана V 2 . (a) â 3 : сплошная линия, â 2 : сплошная точка, â 1 : пунктирная линия; (б) â 0 : сплошная линия, â f : пунктирная линия; (c) сигнал слежения (сплошная линия) и опорный вход (пунктирная линия) во время идентификации.

Рисунок 5. Обозначение параметра клапана V 3 . (a) â 3 : сплошная линия, â 2 : сплошная точка, â 1 : пунктирная линия; (b) â 0 : сплошная линия, â f : пунктирная линия; (c) сигнал слежения (сплошная линия) и опорный вход (пунктирная линия) во время идентификации.

Рисунок 5. Обозначение параметра клапана V 3 . (a) â 3 : сплошная линия, â 2 : сплошная точка, â 1 : пунктирная линия; (b) â 0 : сплошная линия, â f : пунктирная линия; (c) сигнал слежения (сплошная линия) и опорный вход (пунктирная линия) во время идентификации.

Рисунок 6. Конфигурация нейронной сети.

Рисунок 6. Конфигурация нейронной сети.

Рисунок 7. Граница решения, которая разделяет входное пространство (â f , â 1 ) на области, соответствующие нормальным и аномальным компонентам. Пунктирные кружки, окружающие точки данных, принадлежат одному и тому же соленоиду. Соленоиды, классифицированные как нормальные, отмечены «+», а ненормальные соленоиды — «О».

Рис. 7. Граница решения, которая разделяет входное пространство (â f , â 1 ) на области, соответствующие нормальным и аномальным компонентам. Пунктирные кружки, окружающие точки данных, принадлежат одному и тому же соленоиду. Соленоиды, классифицированные как нормальные, отмечены «+», а ненормальные соленоиды — «О».

Пунктирные кружки, окружающие точки данных, принадлежат одному и тому же соленоиду. Соленоиды, классифицированные как нормальные, отмечены «+», а ненормальные соленоиды — «О».

Таблица 1. Изменение параметров электромагнитных клапанов.

| Соленоид V 2 | Соленоид V 3 | Δâ f /â f | 52,45% | 100,74% |

|---|---|---|

| Δa 0 /а 0 | −2,5% | 7,36% |

| Δa 1 /a 1 | 102,5% | 316,9% |

| Δ а 2 /а 2 | −7,46% | −13,3% |

© 2010 авторами; лицензиат MDPI, Базель, Швейцария. Эта статья находится в открытом доступе и распространяется на условиях лицензии Creative Commons Attribution (http://creativecommons.org/licenses/by/3.0/).

Эта статья находится в открытом доступе и распространяется на условиях лицензии Creative Commons Attribution (http://creativecommons.org/licenses/by/3.0/).

Корпус ТНВД для Toyota Corolla CE104

ToyotaCorollaCE104CE104-AEMESДвигатель, топливная система и инструментыКорпус топливного насоса высокого давленияВот детали, которые вы выбрали:

| № | PNC# (суб) | OEM номер детали | Требуется на автомобиль | Период производства | Имя | Применимость | Пожалуйста, заказывайте заранее | |

|---|---|---|---|---|---|---|---|---|

| 01 | 22149 | 22149-56351 | 04 | 06.1991 — | ПРОКЛАДКА, НАПОРНЫЙ КЛАПАН | 2К, 3КЭ.. КЭ10# | 1,57 до 1,82 долл. США |

Нажмите на подгруппу деталей ниже, чтобы получить оригинальные номера деталей.

[Google Scholar]

[Google Scholar] В.; Джексон, Р.Л.; Чоу, С.Ю.; Цветы, ГТ; Сухлинг, Дж. К.; Чанг, Ю.К.; Хэм, Дж. К.; Бэ, Джей-И. Исследование надежности и срока службы гидравлического электромагнитного клапана. Часть 2: Экспериментальное исследование. англ. Неудача. анал 2009 , 16, 944–963. [Google Scholar]

В.; Джексон, Р.Л.; Чоу, С.Ю.; Цветы, ГТ; Сухлинг, Дж. К.; Чанг, Ю.К.; Хэм, Дж. К.; Бэ, Джей-И. Исследование надежности и срока службы гидравлического электромагнитного клапана. Часть 2: Экспериментальное исследование. англ. Неудача. анал 2009 , 16, 944–963. [Google Scholar] Применение концепций агентной технологии к проектированию отказоустойчивой системы управления. Инж. управления Pract 2007 , 15, 459–469. [Google Scholar]

Применение концепций агентной технологии к проектированию отказоустойчивой системы управления. Инж. управления Pract 2007 , 15, 459–469. [Google Scholar] [Google Scholar]

[Google Scholar] Нейронные и адаптивные системы: основы через моделирование; Джон Уайли: Нью-Йорк, штат Нью-Йорк, США, 2000 г.; стр. 88–97. [Google Scholar]

Нейронные и адаптивные системы: основы через моделирование; Джон Уайли: Нью-Йорк, штат Нью-Йорк, США, 2000 г.; стр. 88–97. [Google Scholar]