Прошивка и калибровка (ECM — Engine Control Module) электронных блоков управления

- Главная

- Статьи

- Прошивка и калибровка (ECM — Engine Control Module) электронных блоков управления

Электронные блоки управления двигателем (ECM — Engine Control Module)

В современных дизельных двигателях применяется система впрыска топлива Common Rail, в том числе и на двигателях компании Cummins. В системах Common Rail используются следующие системы:

- общая топливная магистраль (топливная рампа) для всех форсунок

- давление, создаваемое топливным насосом, не зависит от оборотов двигателя, что положительно сказывается на запуске и последующей работе двигателя

- контроль параметров работы двигателя осуществляется с помощью датчиков управление подачей топлива осуществляет блок управления двигателем (ЕСМ)

Использование в системе управления двигателем электронных компонентов позволило увеличить мощность двигателей до максимально возможных показателей, регулирование мощности двигателя в широком диапазоне в зависимости от потребности.

Принцип работы ЕСМ — получает данные с датчиков, установленных на двигателе Cummins и анализирует информацию. Далее программа управления двигателем (прошивка Cummins) рассчитывает необходимое соотношение воздуха и топлива, которые необходимо подать в цилиндры двигателя для обеспечения оптимальных показателей крутящего момента и количества вредных примесей в выхлопных газах. Корректные показания датчиков и профессионально выполненная калибровка (прошивка Камминз) являются основополагающими факторами правильной и долгосрочной работы двигателя.

На двигателях Камминз устанавливаются датчики:

- датчик давления в топливной рейке

- датчик температуры охлаждающей жидкости

- датчик положения коленчатого вала (датчик оборотов)

- датчик положения распределительного вала

- датчик температуры и давления во впускном коллекторе

- датчик атмосферного давления

- датчик давления масла

Для каждого двигателя Cummins в зависимости от области применения двигателя требуется индивидуальная калибровка блока ЕСМ, даже если на двигателях применяется одинаковый блок управления двигателем.

Калибровка блока управления Камминз осуществляется при помощи специального оборудования (кабели, адаптеры), Inline Adapter Kit, обладателями которого являются дилеры компании Камминз. Компьютерная диагностика двигателя, калибровка ECM проводится сервисными инженерами с помощью программы Insite. Программа Cummins Insite имеет несколько уровней доступа: Insite Basic, Insite Lite, Insite Pro в зависимости от уровня аттестации компании-дилера.

ОДО «Варианта» располагает уровнем доступа Insite Pro – полный доступ к информации ЕСМ и возможностью программирования, калибровки, передачи данных.

Все доступные функции уровней сведены в таблицу:

В процессе эксплуатации двигателей с электронным управлением бывают случаи, когда блок управления двигателем выходит из строя. Наболее распостранные причины отказа в работе ЕСМ — скачки напряжения бортовой сети, неправильное подключение аккумуляторной батареи, воздействие влаги и температуры, замыкания в проводке. В большинстве случаев калибровка блока управления двигателем помогает решить проблему.

Если требуется замена ЕСМ на новый, важно знать, что блок управления двигателем Cummins поставляется без программы. Для замены блока ЕСМ на новый необходимо знать серийный номер двигателя или данные блока ЕСМ.

Основные модели ЕСМ применяемые в двигателях Камминз, см. ниже:

ОДО «Варианта» продаёт, калибрует, устанавливает и ремонтирует блоки управления для двигателей Cummins, установленных на коммерческой технике.

Мы сможем программно отключить AdBlue, SCR, датчик NOx на автомобилях с двигателями Cummins (КАМАЗ, МАЗ, ГАЗ, Хайгер, KAMK, Авиа, Голден Драгон, Дон Фенг, Сан Лонг, Зонг Тонг, Ново, Ютонг, Кинг Лонг, Навеко, Фотон, ПАЗ …)

Отключение ЕГР производится в том случае, когда система рециркуляции отработавших газов имеет неисправность: на приборной панели горит лампа «чек», а по результату диагностики элементы топливной системы исправны (дозатор ТНВД, ТНВД, топливные форсунки, датчик давления топливной рампы).

Одна из самых главных причин регулярных поломок системы SCR заключается в том, что на рынке продается некачественная мочевина для дизеля. При использовании такой AdBlue форсунка мочевины забивается, закоксовывается и выходит из строя. Следующие компоненты, которые отказывают — дозатор мочевины, насос мочевины, блок мочевины и любой другой компонент системы AdBlue. Наиболее простым и дешевым способом восстановления работоспособности автомобиля является программное отключение AdBlue.

При использовании такой AdBlue форсунка мочевины забивается, закоксовывается и выходит из строя. Следующие компоненты, которые отказывают — дозатор мочевины, насос мочевины, блок мочевины и любой другой компонент системы AdBlue. Наиболее простым и дешевым способом восстановления работоспособности автомобиля является программное отключение AdBlue.

Инженеры нашей компании обладают многолетним опытом и комплектом диагностического оборудования, позволяющего выполнять эти работы.

Советуем почитать

Системы управления бензиновыми двигателями. Характерные неисправности.

Классификация

Условно неисправности можно разделить на такие случаи:

- Выход из строя датчика и/или исполнительного механизма по естественным причинам – скажем, износ. При этом блок управления «видит» эту неисправность, сигнализирует о ней соответствующим кодом ошибки и реагирует так, как заложено производителем в его алгоритм работы.

- Выход из строя датчика и/или исполнительного механизма по причинам «извне» – когда блок управления также сигнализирует о выходе узла из строя, изменяет режим работы в соответствии с алгоритмом для подобной неисправности, но выход данного элемента из строя является лишь следствием другой неисправности, зафиксировать которую блок управления не в силах. То есть фактическая причина поломки – совсем не в этом.

Такая ситуация довольно типична, и в силу этого, прежде чем принимать решение о замене неисправного элемента, необходимо уточнить причину возникновения данной проблемы – иначе нет гарантий того, что после замены новый элемент не выйдет из строя. Либо согласовать с клиентом, кто несет финансовую ответственность за этот шаг, объяснив потенциальные риски.

В данной ситуации весьма полезно иметь заведомо исправный аналогичный датчик/исполнительный механизм, но эта мера скорее осталась где-то в прошлом – с учетом современной широкой номенклатуры изделий наличие такого количества разных датчиков, как правило, могут позволить себе либо дилерские СТО (у которых, впрочем, такая процедура вряд ли предусмотрена регламентом), либо сервисы, специализирующиеся на конкретной марке и едва ли не на конкретной модели.

Независимо от причин возникновения любая неисправность системы управления ведет к тому, что смесь неправильно формируется и/или неправильно сгорает, приводя к неэффективной работе двигателя и дискомфорту водителя.

Отдельно стоит сказать о том, что существуют также неисправности цилиндропоршневой группы и газораспределительного механизма, то есть сугубо «механические» проблемы, из-за которых двигатель также будет работать некорректно, а блок управления в ряде случаев может воспринять это и как неисправность какого-то из устройств системы управления.

В целом эти ситуации также можно разбить на классы:

- В силу некорректной работы датчиков блок управления неправильно формирует смесь. Например, из-за неправильных показаний расходомера воздуха форсунки открываются на меньшее время, из-за чего смесь получается обедненной, приводя к понижению мощности. Или из-за неправильной работы датчика положения коленчатого вала.

- Из-за неправильной работы исполнительных механизмов подается не то управляющее воздействие, которое планировалось.

Самый прямой пример – неисправность катушки зажигания, когда в отдельных режимах искра не формируется, что приводит к пропускам зажигания. Или забитость топливных форсунок отложениями, приводящими к неправильной форме факела распыла и снижению производительности форсунки (то есть уменьшению количества топлива, проходящего через открытую форсунку в единицу времени).

Самый прямой пример – неисправность катушки зажигания, когда в отдельных режимах искра не формируется, что приводит к пропускам зажигания. Или забитость топливных форсунок отложениями, приводящими к неправильной форме факела распыла и снижению производительности форсунки (то есть уменьшению количества топлива, проходящего через открытую форсунку в единицу времени). - Неисправности сугубо «механического» порядка. Когда со всеми датчиками и исполнительными механизмами полный порядок, но вмешивается внешний относительно системы управления фактор. Например, негерметичность впускного коллектора на участке между расходомером воздуха и цилиндрами приводит к ситуации, когда из-за неучтенного воздуха во впуске смесь получается обедненной, хотя расходомер показал совершенно верное количество прошедшего через него воздуха, блок управления совершенно правильно рассчитал нужную порцию топлива, форсунки распылили именно такое количество топлива, но двигатель не развивает заданную мощность и из выхлопной трубы валит черный дым.

Сюда же можно отнести неисправности цилиндропоршневой группы и газораспределительного механизма. Собственно, последний настолько жестко связан с системой управления, что сложно отнести его к чистой «механике».

Типичные проблемы

Здесь хотелось бы пройтись по основным узлам «типичной» системы управления и озвучить алгоритм неисправности в каждом случае. Следует понимать, что данное описание носит скорее академический характер и в случае работы с конкретным автомобилем необходимо в первую очередь обращаться к технической документации от производителя. Мы же лишь рассматриваем принципиальные механизмы воздействия неисправностей на работу двигателя.

- Блок датчиков, непосредственно влияющих на смесеобразование и присутствующих в любом автомобиле с электронно управляемым впрыском. Это датчик массового расхода воздуха (или датчик давления во впуске), датчик температуры всасываемого воздуха и датчик температуры охлаждающей жидкости.

По этим датчикам, как и по любой цепи, контролируемой блоком управления, может быть выявлена «фатальная» неисправность – обрыв (отсутствие сигнала), замыкание на плюс, замыкание на минус, выход сигнала за пределы допустимого диапазона.

В случае обнаружения такой неисправности блок управления формирует соответствующий код неисправности и до устранения данной проблемы начинает игнорировать показания данного датчика, либо подставляя некие расчетные значения, заложенные в блок управления производителем (для некоего «среднего» случая), либо рассчитывая необходимый параметр, исходя из данных от датчиков, оставшихся работоспособными. В обоих случаях полученные данные будут менее точны, чем если бы датчик остался рабочим. Это приведет к снижению характеристик, но позволит автомобилю передвигаться.

Другой случай неисправности – завышенные или заниженные показания датчика, остающиеся, тем не менее, в пределах допустимого диапазона. Этот случай чаще всего не выявляется блоком управления, если датчик не продублирован или по своему функционалу не является источником обратной связи по какому-то исполнительному механизму, как, например, потенциометр дроссельной заслонки – для электронного дросселя.

Описываемые датчики как раз обратной связью не являются, и подобное искажение показаний для блока управления останется незамеченным. В самом деле, если датчик температуры воздуха во впуске постоянно выдает значение, соответствующее температуре 30 градусов, как блоку управления определить, что там на самом деле все 60? Никак. В соответствии с этим будет считаться, что воздух поступает холоднее, чем на самом деле, и топлива будет подаваться больше, что приведет к переобогащению смеси.

На современных двигателях, как правило, датчиков больше. Скажем, датчик температуры охлаждающей жидкости, как правило, есть и в корпусе термостата, и в радиаторе. Понятно, что друг друга они не дублируют, но блок управления, видя, например, слишком существенную разницу между температурой в термостате и радиаторе, как минимум сообщит об этом водителю.

- Отдельно хотелось бы рассмотреть отказы датчиков кислорода в выпускном тракте по той причине, что в современных моторах их как минимум два.

Первый расположен перед каталитическим нейтрализатором выхлопных газов и служит для блока управления обратной связью, позволяя более точно формировать смесь и обеспечивать наиболее верный режим работы двигателя при заданных условиях. Отказ данного датчика приводит к тому, что блок управления начинает формировать смесь в соответствии с заранее записанными производителем табличными значениями.

Первый расположен перед каталитическим нейтрализатором выхлопных газов и служит для блока управления обратной связью, позволяя более точно формировать смесь и обеспечивать наиболее верный режим работы двигателя при заданных условиях. Отказ данного датчика приводит к тому, что блок управления начинает формировать смесь в соответствии с заранее записанными производителем табличными значениями.

Второй лямбда-зонд расположен за катализатором и служит для оценки эффективности работы катализатора. Непосредственно на формирование топливовоздушной смеси он не влияет, но при его отказе блок управления формирует код ошибки, сообщающий о неэффективной работе каталитического преобразователя. Как правило, существенного влияния на характеристики двигателя это не оказывает, и зачастую автовладельцы ездят с этой ошибкой без каких-либо последствий. Тем не менее надо понимать, что это уже в любом случае не штатный режим работы автомобиля, и по возможности такие проблемы тоже лучше устранять.

- Блок датчиков, отвечающий за синхронизацию всех процессов в двигателе. Имеются в виду датчик положения коленчатого вала (ДПКВ) и датчик положения распределительных валов.

Показания этих датчиков являются точкой опоры для всей работы системы управления, так как без них просто непонятно, в какой момент впрыскивать топливо, а в какой – подавать искру на свечи.

Неисправности этих датчиков, собственно, аналогичны неисправностям из предыдущего пункта.

В случае отсутствия сигнала с датчиков блок управления сформирует код ошибки и перейдет в режим работы, соответствующий данной ошибке. Для ДПКВ этот режим чаще всего называется «мотор не заводится» в силу озвученных выше причин. Для датчика положения распредвалов – в зависимости от конкретного двигателя.

В любом случае в первую очередь здесь необходимы инспекция проводки и проверка осциллографом наличия сигналов с соответствующих датчиков.

Второй вариант – когда сигнал с датчиков искажен. При искажении формы сигнал с датчика может быть неправильно оцифрован блоком управления, вследствие чего часть импульсов может быть потеряна или, наоборот, из-за лишних шумов при оцифровке могут появиться «лишние» импульсы, что приведет к расхождению реального положения коленвала и расчетного, по которому блок управления рассчитывает момент впрыска и зажигания.

При искажении формы сигнал с датчика может быть неправильно оцифрован блоком управления, вследствие чего часть импульсов может быть потеряна или, наоборот, из-за лишних шумов при оцифровке могут появиться «лишние» импульсы, что приведет к расхождению реального положения коленвала и расчетного, по которому блок управления рассчитывает момент впрыска и зажигания.

- Датчик детонации. В случае выявленного обрыва цепи блок управления ограничивает угол опережения зажигания в пределах, гарантирующих минимальную вероятность возникновения детонации, что приводит к существенному снижению развиваемой мощности. Естественно, сохраняется соответствующий код неисправности. В случае если обрыва цепи нет, но датчик не сигнализирует о наличии детонации, сам факт детонации будет отлично слышен и без дополнительных приборов.

- Катушки и свечи зажигания. Эта неисправность является классической, и подробно описывать тут практически нечего. Пропуски зажигания диагностируются блоком управления однозначно.

«Рассмотреть» проблему искрообразования поможет осциллограф, главное, чтобы он имел опцию работы с катушкой зажигания, расположенной на свече (coil-on-plug), так как высоковольтных проводов в современных машинах не найти.

«Рассмотреть» проблему искрообразования поможет осциллограф, главное, чтобы он имел опцию работы с катушкой зажигания, расположенной на свече (coil-on-plug), так как высоковольтных проводов в современных машинах не найти. - Топливные форсунки. Типичная проблема с топливными форсунками, особенно в условиях изобилия некачественного бензина, – отложения, засоряющие выходные отверстия форсунок. Это приводит, во-первых, к ухудшению формы факела распыла (что, в свою очередь, приводит к плохому смешиванию топлива с воздухом), а во-вторых, к снижению производительности форсунки, вследствие чего фактически подается меньше топлива, чем рассчитано блоком управления. Из-за этого смесь получается обедненной, приводя к понижению выдаваемой двигателем мощности.

Кроме того, возможен обрыв или КЗ обмотки форсунки – об этом двигатель также незамедлительно сообщит. Впрочем, при этом топливо не будет подаваться в соответствующий цилиндр, а «троящий» двигатель водитель ощутит моментально.

На системах с непосредственным впрыском из-за высокого давления в магистрали и необходимости осуществлять впрыск за меньшее время, нежели в системах MPI, топливные форсунки управляются повышенным напряжением (обычно в диапазоне 60–100 В). Поэтому в составе системы управления есть силовой блок драйверов форсунок, принимающий на вход слабые «логические» сигналы от блока управления и формирующий на выходе управляющий сигнал с необходимыми уровнями напряжения и мощностью.

Довольно типичная проблема для старых Mitsubishi с системой GDI – выход из строя этого блока драйверов из-за неудачного конструктивного решения – массивные конденсаторы не были защищены от вибраций и держались только на своих выводах, которые со временем надламывались.

- Подсистема управления дроссельной заслонкой. В современных автомобилях дроссель управляется электроникой. Педаль акселератора напрямую не связана с дроссельной заслонкой, а приводит в движение потенциометры, сообщающие блоку управления о положении педали.

В соответствии с показаниями этих потенциометров блок управления подает управляющие импульсы на электродвигатель, управляющий положением заслонки. Датчик положения педали акселерометра непременно продублирован, поэтому при выходе одного из них из строя это сразу будет выявлено блоком управления. В этом случае будет зарегистрирована неисправность, и блок управления, скорее всего, перейдет в аварийный режим с ограничением оборотов двигателя и максимально развиваемой скорости.

В соответствии с показаниями этих потенциометров блок управления подает управляющие импульсы на электродвигатель, управляющий положением заслонки. Датчик положения педали акселерометра непременно продублирован, поэтому при выходе одного из них из строя это сразу будет выявлено блоком управления. В этом случае будет зарегистрирована неисправность, и блок управления, скорее всего, перейдет в аварийный режим с ограничением оборотов двигателя и максимально развиваемой скорости.

Положение дроссельной заслонки блок управления выявляет по показаниям отдельных потенциометров, расположенных на валу самой заслонки. Они продублированы аналогичным образом, и отказ одного из потенциометров будет выявлен точно так же.

Кроме того, возможен и отказ самого электродвигателя, управляющего заслонкой. Проблема может быть выявлена по разнице между заданным положением заслонки и показаниями датчиков ее положения. Кроме того, в ряде систем может быть определен рост тока в обмотке электродвигателя, что также является сигналом о проблемах с приводом.

В случае отказа, как правило, специального аварийного режима не вводится. Если заслонка осталась («заклинила») в закрытом положении, завести автомобиль не получится. Если она осталась в полуоткрытом положении, автомобиль, вероятнее всего, заведется и будет работать на оборотах, соответствующих тому, сколько воздуха пропускает через себя заслонка в данном положении.

- Помимо «основного» дросселя, в составе двигателя могут быть дополнительные дроссельные заслонки, перекрывающие только часть впускных каналов. Они служат для управления режимом потока воздуха. При открытых заслонках поток воздуха ламинарный – без завихрений. При закрытых – турбулентный, так как увеличивается его скорость. В зависимости от требуемого режима работы двигателя блок управления переставляет эти заслонки в необходимое положение. Для этого есть исполнительный механизм (электродвигатель или пневмоклапан) и потенциометр, сообщающий о положении заслонок. В случае расхождения заданного и фактического положения заслонок блок управления также сохраняет ошибку и начинает работать «как есть».

Это не является фатальным режимом для двигателя, но чаще всего наблюдается существенное ухудшение характеристик – мощности, тяги и так далее.

Это не является фатальным режимом для двигателя, но чаще всего наблюдается существенное ухудшение характеристик – мощности, тяги и так далее. - Датчик положения педали сцепления. В случае если по его показаниям педаль сцепления «постоянно выжата», не работает режим, смягчающий толчки и дерганье при резком сбросе газа без выжима сцепления, происходит классическое «торможение двигателем». В случае «постоянно отпущенной» педали сцепления возможен останов двигателя при движении накатом с выжатым сцеплением – блок управления считает, что двигатель приводится в движение колесами автомобиля, в то время как на самом деле связи между колесами и двигателем нет.

- Подсистема управления давлением в топливной магистрали для систем с непосредственным впрыском. Давление в магистрали постоянно создается топливным насосом высокого давления (ТНВД), имеющим механический привод от распределительного вала через толкатель. А управляется давление открытием/закрытием регулирующего клапана, сбрасывающего излишки топлива на вход топливного насоса высокого давления.

Момент и длительность открытия/закрытия данного клапана определяются блоком управления, исходя из показаний датчика давления, таким образом, чтобы поддерживалось именно то давление, которое необходимо в данный момент.

Момент и длительность открытия/закрытия данного клапана определяются блоком управления, исходя из показаний датчика давления, таким образом, чтобы поддерживалось именно то давление, которое необходимо в данный момент.

В случае полного отказа датчика давления включается аварийный режим в соответствии с алгоритмом, определенным производителем. Возможна работа вообще без высокого давления в системе, только на том давлении, которое создает подающий топливный насос низкого давления.

В случае искажения показаний датчика давления топлива фактическое давление в магистрали будет выше или ниже (в зависимости от того, в какую сторону искажены показания), что приведет к неправильному формированию топливовоздушной смеси из-за неправильной длительности открытия форсунок.

Отказ регулирующего клапана выявляется блоком управления в любом случае. Либо это обрыв/короткое замыкание цепи, либо «зависание» клапана в одном из положений по какой-то механической причине. В любом случае блок управления сразу же «видит», что заданное давление существенно отличается от того, которое показывает датчик, и сигнализирует об этом, формируя ошибку.

В любом случае блок управления сразу же «видит», что заданное давление существенно отличается от того, которое показывает датчик, и сигнализирует об этом, формируя ошибку.

От фатального превышения давления систему (в случае отказа электронного регулирующего клапана в закрытом положении) охраняет механический клапан, который сбрасывает давление в случае достижения определенной величины. Обычно эта величина составляет ориентировочно 140–200 бар. В этом случае система, как правило, также переходит в аварийный режим, ограничивая максимальные обороты двигателя.

Кроме того, проблема разницы фактического и заданного давлений может быть вызвана износом самого ТНВД или его толкателя. Износ толкателя ТНВД, в свою очередь, может привести к износу кулачка на распределительном валу, что существенно увеличит стоимость ремонта.

Еще одной потенциальной причиной может служить недостаточное количество топлива на входе ТНВД. За это отвечает подающий топливный насос, который также подвержен износу и утере рабочих характеристик. В зависимости от конкретной системы давление в топливной магистрали низкого давления может контролироваться отдельным датчиком (тогда эта проблема также станет известна блоку управления, а значит, и диагносту), а может и не контролироваться – в этом случае необходима проверка с помощью обычного топливного манометра.

В зависимости от конкретной системы давление в топливной магистрали низкого давления может контролироваться отдельным датчиком (тогда эта проблема также станет известна блоку управления, а значит, и диагносту), а может и не контролироваться – в этом случае необходима проверка с помощью обычного топливного манометра.

В современных системах подающий топливный насос очень часто имеет собственный блок управления, задача которого – обеспечить подачу четко заданного количества топлива. На вход блоку управления подается сигнал ШИМ, где скважность сигнала соответствует требуемому количеству топлива, а на выходе блока управления – соответствующий уровень напряжения, подаваемого на сам топливный насос.

Неисправности этого участка топливоподающей системы могут быть следующими:

- отказ подающего топливного насоса;

- отказ блока управления подающего бензонасоса – в этом случае на топливный насос не будет подаваться питающее напряжение;

- отсутствие управляющих сигналов ШИМ на входе блока управления подающим насосом – это может быть вызвано проблемами с проводкой или выходом из строя центрального блока управления.

Исходя из вышесказанного, ясно, что любые ошибки по рабочему давлению в системе требуют достаточно скрупулезной проверки.

- Частный случай неучтенного воздуха во впуске – отказ клапана системы рециркуляции паров топлива. Поскольку данный клапан не имеет обратной связи, может случиться ситуация, когда он заклинит в открытом положении. Блок управления будет считать его закрытым и рассчитывать состав смеси, не учитывая воздух, поступающий через данный клапан. Это приведет к обеднению смеси и соответствующим проблемам.

Проверить наличие данной проблемы можно как снятием клапана с последующей проверкой его в снятом положении, так и с помощью более универсальной процедуры – опрессовки дымом. Второй вариант предпочтительнее, так как в этом случае могут быть выявлены и другие негерметичности в системе.

- Еще один случай неучтенных примесей – заклинивший в аналогичном положении клапан системы внешней рециркуляции выхлопных газов (EGR).

Проблема полностью аналогична предыдущей, за двумя исключениями:

Проблема полностью аналогична предыдущей, за двумя исключениями:

- подается не воздух, а инертные отработавшие газы;

- в предыдущем случае подсос воздуха незначительный и обусловлен только разрежением во впускном коллекторе. В данном же случае отработанные газы буквально «заталкиваются» во впускной коллектор (их выталкивает поршень в ходе такта выпуска), что приводит к значительному увеличению неучтенных примесей, а значит, к большему обеднению смеси и более существенному снижению мощности.

В отличие от предыдущей системы EGR диагностировать несколько проще. Визуальные и механические проверки все равно необходимы, нагар, грязь, механическая неисправность привода клапана – все это возможно. Но и в блок управления «зашиты» серьезные возможности самодиагностики данной системы, так что, скорее всего, проблема будет выявлена блоком управления и обозначена кодом ошибки, может быть, и не говорящим о конкретной неисправности, но уж точно ведущим диагностическую мысль в сторону данной системы.

- Еще одна важная система – управление фазами газораспределения.

Проблемы с этой системой заключаются в разнице фактического и заданного положения распределительных валов. Данные ошибки чаще выявляются блоком управления в ходе штатной работы – по совокупности показаний датчиков положения коленвала, распредвалов и управляющих воздействий на гидравлические клапаны, управляющие смещением фаз. Однако некоторые сочетания положений фаз могут проявляться в ходе штатной эксплуатации крайне редко или не проявляться вообще, поэтому в блоке управления предусмотрена специальная диагностическая процедура, активизируемая с помощью сканера. В этом случае необходимо, согласно указаниям диагностической программы, «погонять» двигатель на разных оборотах, чтобы выявить все ключевые положения распредвалов и наличие разницы между заданным и фактическим положением.

По причине достаточно сильно различающихся реализаций этой системы у разных производителей, сильно различаются и процедуры проверки у автомобилей разных марок.

В любом случае наличие ошибки по данной системе далеко не всегда сигнализирует о проблеме с самой системой изменения фаз – это может быть, например, и попросту износившийся привод газораспределительного механизма.

В заключение

Как уже говорилось, любой отдельно взятый двигатель имеет свои особенности, которые невозможно перечислить в рамках обзорной статьи. В силу этого нельзя сформулировать и конкретный алгоритм поиска неисправности, особенно для «двигателя вообще». Цель данного материала – озвучить некие типовые случаи неисправностей и реакцию на них систем управления, а конкретная и наиболее полная информация представлена исключительно в документации от производителя. Несмотря на то что главным инструментом диагностики по-прежнему остается голова диагноста, в современных условиях не менее важно наличие технической документации и диагностического сканера – не в качестве «компьютера, который сам найдет неисправность», но в качестве инструмента, позволяющего получить необходимую информацию.

ЭБУ что это такое? Электронный блок управления двигателем автомобиля

ЭБУ – электронный блок управления двигателем автомобиля, его другое название – контроллер. Он принимает информацию от многочисленных датчиков, обрабатывает ее по особым алгоритмам и, отталкиваясь от полученных данных, отдает команды исполнительным устройствам системы.

Электронный блок управления является составным звеном бортовой сети автомобиля, он ведет постоянный обмен данными с другими компонентами системы: антиблокировочной системой, автоматической коробкой передач, системами стабилизации и безопасности автомобиля, круиз-контролем, климат-контролем.

Обмен информацией ведется посредством CAN-шины, которая объединяет все электронные и цифровые системы современного автомобиля в одну сеть.

Благодаря такому подходу можно оптимизировать работу двигателя: расход топлива, подачу воздуха, мощность, крутящий момент и др.

Основными функциями ЭБУ являются:

- управление и контроль за впрыском топлива в инжекторных двигателях;

- контроль за зажиганием;

- управление фазами газораспределения;

- регулировка и поддержание температуры в охлаждающей системе двигателя;

- контроль за положением дроссельной заслонки;

- анализ состава выхлопных газов;

- контроль за работой системы рециркуляции отработанных газов.

Кроме того на контроллер поступает информация о положении и частоте вращения коленчатого вала, текущей скорости движения транспортного средства, о напряжении в бортовой сети автомобиля. Также ЭБУ оснащен системой диагностики и в случае обнаружения каких-либо неполадок или сбоев информирует о них владельца посредством кнопки Check-Engine.

Каждая ошибка имеет свой код и эти коды сохраняются на запоминающем устройстве.

При проведении диагностики специалисты подключают к контроллеру через разъем сканирующее устройство, на экран которого выводятся все коды ошибок, а также информация о состоянии двигателя.

Устройство электронного блока управления двигателем.

Контроллер представляет из себя электронную плату с микропроцессором и запоминающим устройством, заключенную в пластиковый или металлический корпус. На корпусе имеются разъемы для подключения к бортовой сети автомобиля и сканирующему устройству. ЭБУ обычно устанавливается либо в подкапотном пространстве, либо в переднем торпедо со стороны пассажира, за бардачком. В инструкции обязательно должно быть указано место расположения контроллера.

Для нормального функционирования в блоке управления применяется несколько типов памяти:

- ППЗУ – программируемое постоянное запоминающие устройство – здесь содержатся основные программы и параметры работы двигателя;

- ОЗУ – оперативная память, используется для обработки всего массива данных, сохранения промежуточных результатов;

- ЭРПЗУ – электрически репрограммируемое запоминающее устройство – применяется для хранения различной временной информации: коды доступа и блокировки, а также считывает информацию о пробеге, времени работы двигателя, расходе топлива.

Программное обеспечение ЭБУ состоит из двух модулей: функционального и контрольного. Первый отвечает за прием данных и их обработку, отправляет импульсы на исполняющие устройства. Контрольный модуль отвечает за корректность входящих сигналов от датчиков и в случае обнаружения каких-либо расхождений с заданными параметрами проводит корректирующие воздействия, либо полностью блокирует работу двигателя.

Внести изменения в программное обеспечение ЭБУ можно только в авторизованных сервисных центрах.

Необходимость в перепрограммировании может возникать при проведении чип-тюнинга двигателя для повышения его мощности и улучшения технических характеристик. Провести данную операцию можно только при наличии сертифицированного программного обеспечения. Однако, производители автомобилей очень неохотно делятся данной информацией, поскольку не в их интересах, чтобы пользователи самостоятельно изменяли настройки.

Ремонт и замена ЭБУ.

Если контроллер выходит из строя или работает некорректно, то прежде всего это отображается в провалах в работе двигателя, а иногда и в полной его блокировке. Check Engine может постоянно высвечивать ошибку, которую невозможно удалить. Основные причины выхода ЭБУ из строя это:

- перегрузка, воздействие короткого замыкания;

- влияние внешних факторов – влага, коррозия, удары, вибрация.

Кроме того любой микропроцессор перегревается, если система охлаждения выходит из строя.

Ремонт, равно как и замена блока управления обойдутся не дешево. Оптимальным вариантом будет приобретение нового блока. Чтобы его подобрать, нужно знать все параметры машины. Важно также правильно произвести настройку. ЭБУ будет нормально функционировать при условии, что на него поступают сигналы от всех датчиков и поддерживается нормальный уровень напряжения в сети.

Загрузка…Поделиться в социальных сетях

ЭБУ (электронный блок управления) — Словарь автомеханика

ЭБУ — сокращение от термина «электронный блок управления двигателем» на английском языке звучит Powertrain Control Module, представляет собой одну из основных частей системы контроля за двигателем транспортного средства. Часто этот блок называют «мозг» системы управления двигателем. ЭБУ принимает и обрабатывает входящую информацию от большинства датчиков автомобиля и, оперируя собранными данными, обуславливает управляющее воздействие на большинство управляющих систем.

Преимущества электронного блока управления двигателем:

- оптимизация мощности и крутящего момента двигателя;

- оптимизация расхода горючего и состава отработанных топливных газов;

- оптимизация остальных опций работы двигателя внутреннего сгорания.

Основной принцип работы блока управления двигателем

Приспособление сконструировано по принципу объединения программного обеспечения и аппаратной части девайса. Основным компонентом аппаратного обеспечения можно назвать микропроцессор, перерабатывающий аналоговые сигналы с датчиков автомобиля. В некоторых случаях бортовик обеспечивает аппаратное воздействие, совершаемое с помощью совместного перерабатывающего устройства.

Модули программного обеспечения блока управления:

Функциональный. Получает и обрабатывает сигналы от сенсоров, а также оказывает управляющее воздействие на отдельные устройства автомобиля.

Контролирующий. Выполняет проверку и корректирует сигналы. Большинство Электронных Блоков Управления являют собой программированное устройство, благодаря чему пользователь в любой момент может перепрограммировать девайс. Эта функция особенно актуальна для тех, кто решил заняться тюнингом двигателя: установкой турбины и гиперкулера, внесением изменений в топливную систему или установкой дополнительного оборудования для обработки дополнительных видов топлива.

Функции, которые выполняет электронный блок управления двигателем:

- Оптимизация, корректировка и контроль за впрыском топлива;

- Корректирование положения заслонки при любом ходу;

- Оптимизация систем, отвечающих за зажигание, предотвращение неполадок связанных с ним;

- Регулирование отработанных газов и управление системами сбора паров отработанного топлива;

- Продвинутое регулирование большинства систем регулирования газов и управление их распределением;

- Регулирование температуры жидкости для охлаждения.

Электронный блок управления двигателем подключается ко всей электронике автомобиля и работает в совокупности с ними.

Основные признаки проблем с электронным блоком управления:

Замену ЭБУ нужно производить лишь после тщательной диагностики и определения причин неисправности.

- отсутствие сигналов, отвечающих за управление системами двигателя и исполнительными механизмами;

- отсутствие реакции на регулирование датчиков автомобиля;

- полное отсутствие любой связи с подключающимся диагностическим устройством;

- физические повреждения ЭБУ.

Основные причины возникновения неисправностей в ЭБУ:

- Вмешательство в электронные системы авто неквалифицированным работником;

- «Прикуривание» при рабочем двигателе автомобиля;

- Неправильное подключение полярности аккумулятора авто;

- Снятие клеммы аккумулятора при рабочем двигателе;

- Запуск стартера при отсоединенной силовой шине;

- Попадание электрода на датчики или проводку при проведении сварочных работ;

- Чрезмерная влажность, что приведет к попаданию воды в блок ЭБУ;

- Неисправность частей системы зажигания;

- Замыкание или частичных обрыв проводки автомобиля.

При возникновении неисправности следует незамедлительно отвезти автомобиль в сервис.

В сервисных условиях можно определить лишь основные коды внутренних неисправностей. Блок ремонту не подлежит, меняется целиком.

Произвести самостоятельный поиск неисправности можно следуя универсальному алгоритму:

- визуальный осмотр электронного блока управления двигателем;

- сканирование с помощью специального оборудования;

- проверка исправности приспособления путем его замены;

- мониторинг функций обеспечения работы бортовика;

- полная проверка функций исполнения бортовика.

Прежде, чем произвести визуальный осмотр или замену, нужно убедиться что:

- в бензобаке отсутствует топливо;

- в выхлопной трубе отсутствует затычка;

- клеммы аккумулятора надежно затянуты;

- электропроводка авто не повреждена;

- ключ зажигания подлинный.

Следует отметить один важный момент — когда вы меняете блок управления, то основная работа заключается в подключение к проводке через соответствующие разъемы. Подключение часто усложняется и труднодоступностью к расположению ЭБУ.

Нужно помнить, что в любом случае перед тем как подключать блок нужно отсоединить клемму от аккумулятора, иначе вероятность выхода из строя электронного блока очень высока.

А вместе с ним, последствия коснутся работы электропитания, трансмиссии, выхлопной системы и других элементов. Поскольку для правильного функционирования, электронный блок нуждается в сигналах от всех датчиков, ему требуется нормальное напряжение от аккумуляторной батареи, хорошее соединение с «массой» и возможность отправлять управляющие импульсы и сигналы всем исполнительным устройствам электронной системы.

Часто задаваемые вопросы

-

Что такое ЭБУ?

ЭБУ расшифровывается как “электронный блок управления”, что является мозгом современного автомобиля который управляется электронными датчиками. Представляет собой блок с шинами передачи данных между датчиками и контроллером управления.

-

Что внутри ЭБУ?

Внутри металлического корпуса ЭБУ находится плата, она же контроллер на котором хранится прошивка с алгоритмом работы. Больше там ничего нет. На плате есть процессор и устройства постоянной и оперативной памяти. Корпус оснащен штекерными выводами для ввода информации и вывода сигналов.

-

Как работает электронный блок управления?

ЭБУ получает данные от огромного количества датчиков и систем автомобиля, обрабатывает их по заданным алгоритмам и на основе полученной информации выдает сигналы управляющей электронике. Таким образом регулируется работа двигателя или других систем. В двигателе ЭБУ отвечает, например, за контроль системы впрыска и зажигания, регулировку отработанных газов и другие настройки.

-

Где находится ЭБУ?

ЭБУ может находиться в разных местах, в зависимости от конструкции автомобиля — либо в подкапотном пространстве, либо в салоне, за торпедо и даже багажнике автомобиля. Представляет собой небольшую металлическую коробочку с двумя большими разъемами.

Связанные термины

Системы электронного управления двигателями — Моряк

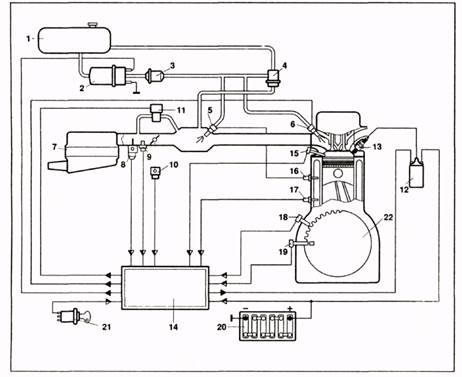

Следующим новым направлением в совершенствовании дизелей, позволяющим автоматизировать процессы управления и контроля работы двигателей, повысить их экономичность и надежность, и добиться более чистого выхлопа, явился перевод двигателей на электронное управление. Современная система электронного управления (Рис.14.1) помимо давно уже существующих систем ДАУ, СЦК (мониторинга параметров основных систем двигателя) включает микропроцессор с программным обеспечением, осуществляющий решение широкого спектра задач по управлению двигателем.

Первой, освоившей промышленный выпуск дизелей с электронным управлением, была фирма «Катерпиллар». В области судового двигателестроения первые шаги сделали фирмы MAN&BW (Intelligent engine) — 2-х тактные, и Вяртсиля: 4-х тактные двигатели и двигатели 2-х тактные — Зульцер (RTA-flex).Следует особо отметить, что фирмой «Катерпиллар» большая часть двигателей сегодня выпускается с электронным управлением, причем стоимость их остается близкой стоимости аналогичных двигателей с механическими системами управления и регулирования.

Устанавливаемый на двигатели микропроцессор выполняет функции:

• Электронного регулятора скорости, поддерживающего заданный скоростной и нагрузочный режим;

• Управления подачей топлива в соответствии с заданным режимом;

• Фиксирования и мониторинга основных параметров двигателя и обслуживающих его систем;

• Осуществления аварийно-предупредительной сигнализации при выходе параметров за уставку и сбрасывания оборотов, либо остановки двигателя при существенном превышении уставки;

• Фиксирования в памяти процессора всех нарушений в работе двигателя и вне зависимости от срока давности выдачи их на экран, подключаемого к микропроцессору компьютера.

Реализация перечисленных функций существенно повышает уровень контроля и технической эксплуатации, продлевает ресурс двигателя.

Принципиальная схема системы электронного управления представлена на Рис. 14.1. Учитывая жесткие требования по безопасности мореплавания, в систему включено дублирование электронных модулей, рукояток управления, датчиков оборотов и положения ВМТ (см. Рис. 14.1). Для исключения внезапного отказа основной электронный блок каждые 50с. посылает сигналы резервному блоку и, по получении обратного сигнала, продолжает функционировать по своему назначению. В случае нарушений в его работе сигналы от основного блока прекращаются, и тогда включается в работу резервный. Равным образом функционируют и резервированные датчики оборотов.

Оптимизация моментов подачи топлива решается программой, заложенной в электронный блок, и получающей сигналы от датчиков числа оборотов, нагрузки (положения топливной рукоятки), давления наддува, температуры топлива.

В соответствии с величинами перечисленных сигналов программа вычисляет оптимальные для данного режима значения начала и конца подачи топлива и подает ток на соленоиды насос-форсунок, перемещающие управляющие клапаны в положения — подача или отсечка (см. рис. 14.2).

Когда управляющий клапан ( Рис. 14.3) находится в нижнем положении, он сообщает полость под плунжером через канал 2 с отсечкой (канал 1) и даже при движении плунжера вниз (ход нагнетания), давление под ним не будет расти. Последнее начнет подниматься лишь после того, как включение соленоида потянет клапан вверх и посадит его на седло, полость под плунжером будет разобщена с отсечкой. Когда давление под плунжером а, следовательно, и под иглой достигнет 350 бар, начнется впрыск топлива в цилиндр. Конец подачи происходит в момент прекращения подачи тока на соленоид, клапан под действием пружины опускается вниз и сообщает полость нагнетания с отсечкой.

С помощью подключаемого к микропроцессору компьютера и заложенной в него программы по известным кодам осуществляется диагностика двигателя. В качестве компьютера обычно используется Note-book, для него разработана программа, позволяющая при подключении не только собирать информацию о работе двигателя за предыдущий период его эксплуатации, но диагностировать его техническое состояние, включая и диагностику всей электроники. Для тестирования насос-форсунок программа в автоматическом режиме поочередно отключает

цилиндры и по увеличению подачи топлива на работающих цилиндрах определяется какую часть нагрузки он брал на себя. Очень важным достижением фирмы является тот факт, что в новой модели двигателя серии С-9 с гидроприводом насос-форсунок на компьютер

выдается усредненная для данного режима величина цикловой подачи топлива каждой форсунки.

Поскольку давление впрыска в этих форсунках находится в прямой зависимости от давления гидромасла, то фиксирование микропроцессором этих давлений и фаз подачи на коротком отрезке времени позволяет подсчитать давления Рвпр и продолжительность впрыска ( Рвnp = φвпр \ 6n ), и по ним и известной величине эффективного сечения сопловых отверстий ( μfс) определить среднюю величину цикловой подачи –

Сопоставление подач по всем цилиндрам позволяет оценить работу каждой насос-форсунки.

Мозги для двигателя

На протяжении последних нескольких десятилетий конструкция дизеля переживала драматические изменения – может быть, не такие значительные, с точки зрения самого принципа работы, но в плане управления и настройки его отдельных компонентов для получения максимальной мощности, экономичности и соответствия жестким требованиям по содержанию выбросов было сделано очень много. Обыватели спорят о преимуществах системы впрыска common-rail, турбонаддува и вентиляторов с электронным управлением, но не менее важной является система управления, помогающая этим и другим системам и агрегатам добиваться более высокого уровня эффективности.

|

Двигатель семейства тракторов John Deere 6R имеет 4-клапанную топливную систему высокого давления common rail с рабочим давлением 2000 бар и турбонаддув с изменяемой геометрией для регулирования степени наддува. Выбросы NOx контролируются системой рециркуляции отработавших газов. |

Для начала вспомним, как устроен дизель, чтобы заодно оценить и понять, как использование электронного управления позволило современным двигателям достичь таких высоких характеристик. Дизель – это двигатель внутреннего сгорания с воспламенением, происходящим от сжатия, в тот момент, когда поршень сжал воздух в цилиндрах и тем самым довел его температуру до величины, при которой воспламеняется дизельное топливо, впрыснутое в верхнюю часть цилиндра. Степень сжатия обычно находится в диапазоне от 15:1 до 22:1, что повышает давление в цилиндре перед моментом сгорания почти до 40 бар и температуру воздуха до 550 °C. Если двигатель оснащен турбонаддувом, то давление в цилиндре может достигать 150 бар, а температура – 900 °C, что значительно выше температуры воспламенения дизельного топлива (около 250 °C). Процесс поступления топлива в цилиндр в заданное время и в нужном объеме был большой проблемой для первых дизелей, которые после разнообразных вариантов конструкций в итоге стали оснащаться механическим многорядным насосом, состоящим из нескольких мелких насосов высокого давления для впрыскивания в цилиндры определенной порции топлива. Кстати, раньше дизели были тяжелыми, низкооборотистыми, шумными и чуть чище, чем паровой двигатель, работавший на угле. Но в сравнении со старыми бензиновыми двигателями дизели были более экономичными и надежными. Однако уже тогда в конструкции было очень много узлов, требующих модернизации, а с появлением системы впрыска common-rail, турбонаддувов и интеркулеров их экономичность значительно повысилась, а вместе с ней вырос и крутящий момент. Но все же одной из главных причин развития современных дизелей стала необходимость производителей соблюдать обязательные требования по сокращению содержания выбросов в отработавших газах. Поэтому при проектировании двигателя, отвечающего этим строгим требованиям, такие же серьезные требования предъявляются к электронным системам управления двигателем.

| Характеристика двигателя PowerTech PVX, John Deere 6210R |

|

ECU обеспечивает лучшее управление мощностью. John Deere называет это системой интеллектуального управления мощностью IPM (Intelligent Power Management). |

|

В сердце электронной системы управления – электронный блок управления (ECU). Это запрограммированный компьютер, способный реагировать на любые изменения в работе двигателя: другие впрыск топлива, температура, давление в цилиндре и иные параметры. Это устройство получает необходимую информацию с различных датчиков двигателя и должно надежно работать в жестких условиях эксплуатации. Теперь посмотрим, как система электронного управления двигателем взаимодействует с системой впрыска common-rail. В первую очередь здесь ECU необходим для мониторинга и поддержания давления в топливной магистрали common-rail, которое может достигать 2000 бар. Для этих целей имеется специальный датчик, следящий за давлением и отправляющий информацию в ECU. Электронный блок управления, в свою очередь, опираясь на показания датчика, активирует насос высокого давления для поддержания заданного значения давления топлива. За открытие/закрытие форсунок отвечают либо электромагнитные клапаны, либо набирающие популярность и применяющиеся на новейших двигателях пьезоклапаны. Любой владелец зажигалки знает про кристаллический материал, который сжимается для создания электричества, – это пьезоэлектрик. Если подводить к кристаллу электричество, то произойдет обратный эффект – кристалл будет быстро, хотя и незначительно, расширяться. При достаточном количестве соединенных вместе слоев кристалла их перемещение способно быстро открыть клапан форсунки и тут же закрыть, как только подача тока прекращена. Таким образом, обеспечивается весьма быстрый цикл открытия/закрытия, позволяющий обеспечить точные и многочисленные импульсы впрыска.

Важно заметить, что правильное время впрыска сильно влияет на уровень выбросов и расход топлива. Если топливо впрыскивается в момент, когда поршень все еще движется вверх, то падает КПД и увеличивается расход топлива; а при слишком позднем моменте впрыскивания падает крутящий момент и появляются дополнительные выбросы по причине неполного сгорания. Поэтому топливо впрыскивается в цилиндр последовательными порциями. Так что одна из ключевых задач ECU – обеспечение не просто одного впрыска за один цикл, а увязка по времени требуемой последовательности впрысков топлива. При этом обычно принято выделять три этапа впрыска, хотя они могут изменяться в зависимости от конструкции двигателя, с тенденцией к уменьшению их количества. Первый – это предварительное впрыскивание, короткий импульс топлива, который имеет двойной эффект: он уменьшает шум от сгорания и уменьшает выбросы NOx. Затем происходит основное впрыскивание, во время которого в цилиндр попадает основная масса топлива. Финальная фаза – поствпрыскивание – уменьшает образование сажи. Благодаря высокому давлению впрыскивания топливо распыляется и в результате его частицы соприкасаются с большим объемом кислорода за меньший промежуток времени. Любителям точных цифр будет интересно узнать, что количество топлива для предварительного впрыскивания составляет лишь 1 мм3, а при основной фазе впрыска возрастает до 50 мм3, и продолжительность впрыскивания обычно составляет 1–2 мс. Главная цель – смешать топливо с воздухом как можно быстрее. Несомненно, топливная форсунка работает в весьма напряженном режиме и, по оценкам, за время службы совершает цикл открытия/закрытия более миллиарда раз.

Характеристика двигателя PowerTech PVX, John Deere 6210R

Несмотря на то что сама по себе подача топлива – довольно сложный процесс, но для ECU, который рассчитывает количество необходимого топлива, он усложняется еще тем, что компьютер должен «знать» обороты двигателя, положение коленчатого вала, давление наддува, температуру охлаждающей жидкости и содержание кислорода, которое меняется в зависимости от высоты над уровнем моря и температуры окружающего воздуха. Поступая от датчиков, эта информация используется ECU для расчета моментов и продолжительности впрыска, чтобы обеспечить максимальную эффективность. Стоит отметить, что называемая нами «дросселем» педаль (рычаг) акселератора не имеет прямого управления количеством впрыскиваемого топлива; его положение создает запрос на требуемый крутящий момент, который обеспечивается блоком ECU за счет автоматического регулирования количества топлива при изменении нагрузки. Запрос на увеличение мощности обеспечивается не только простым увеличением впрыскиваемого топлива (оно ограничено пределом дымности отработавших газов), но также увеличением объема воздуха, нагнетаемого турбонаддувом, который по определению имеет большее время отклика, чем форсунки. Чтобы избежать поступления топлива в двигатель и предотвратить образование неправильной пропорции топливовоздушной смеси, ECU обеспечивает увеличение подачи топлива с темпом, учитывающим время на достаточный разгон турбины.

|

Мощность нового двигателя Perkins 854F-E34TA достигает 121 л. с. благодаря использованию одноступенчатого турбонаддува с регулятором давления. 4-цилиндровый 3,4-литровый двигатель использует систему SCR, и благодаря главной магистрали common-rail с давлением 1800 бар и конструкции 16-клапанной головки блока улучшено сгорание, а образование твердых частиц сокращено до минимума, так что сажевый фильтр не нужен. |

Двигатель запущен, трактор готов к работе. При использовании стандартной механической коробки передач оператор принимает решение относительно выбора передач, в то время как бесступенчатая трансмиссия открывает новые возможности для оптимизации расхода топлива путем регулирования передаточного числа и поддержания оборотов двигателя для работы ВОМ. Одна из головоломок, которую приходится решать при работе с ДВС, состоит в том, что минимальный удельный расход топлива и максимальная мощность никогда не достигаются одновременно. Лучший удельный расход топлива, близкий к точке достижения максимального крутящего момента, находится в зоне средних оборотов, примерно на половине значения максимальных оборотов. Дело в том, что с ростом оборотов двигателя потери на трение возрастают, что приводит к дополнительной трате топлива. Максимальная мощность почти всегда достигается при максимальных оборотах, при этом расход примерно на 25 % больше.

|

ECU управляет не только очисткой отработавших газов, но также выполняет множество других задач во время работы трактора – ECU контролирует обороты двигателя, трансмиссию, температуру, вентилятор системы охлаждения, круиз-контроль, ограничение скорости, управление гидросистемой, обороты ВОМ… |

ECU и система отработавших газов Теперь разберемся, какова роль ECU в обеспечении приемлемого состава отработавших газов. Конечно, в конструктивном отношении двигатели достигли высокой степени совершенства, заключающейся в том, как топливо подается и сгорает в цилиндре, какова конструкция камеры сгорания, насколько минимален размер частиц топлива, наконец, просто в использовании четырех клапанов на цилиндр. Но для чистого выхлопа этого недостаточно. И как мы уже заметили, для снижения содержания окисей азота NOx и углеводородов в дополнение ко всему перечисленному просто необходимы: точные показания оборотов двигателя, правильный момент и продолжительность впрыска топлива, высокое давление топлива, контроль температуры и пропорции состава топливовоздушной смеси. Но с учетом постоянного ужесточения современных требований в части чистоты выхлопа инженерам, чтобы соответствовать стандартам, приходится искать новые способы, которые помогли бы уменьшить содержание твердых частиц и NOx. Эти задачи и были возложены на усердно работающий ECU. Система рециркуляции отработавших газов EGR (Exhaust Gas Recirculation) обеспечивает смешивание части отработавших газов с впускным воздухом, что уменьшает выбросы NOx за счет понижения концентрации кислорода в камере сгорания и уменьшает пиковые температуры во время сгорания, отчего в большой степени и зависит количество NOx.

Чтобы понять эффект от работы системы EGR, приведем пример обратного процесса – ацетиленокислородной сварки и резки, где, наоборот, чтобы увеличить температуру горения, вместо воздуха, в котором много азота, используют кислород, позволяющий при горении не тратить лишнюю энергию на нагрев «мертвого» газа. В случае EGR в цилиндры двигателя поступает большое количество отработавших газов, азота и углекислого газа для смешивания с впускным воздухом, тем самым происходит снижение температуры сгорания. Это приводит к снижению количества кислорода, взаимодействующего с азотом, таким образом, снижается количество NOx. В системе рециркуляции отработавших газов используется электронно-управляемый клапан. При работе двигателя на холостых оборотах клапан закрыт, предотвращая попадание отработавших газов во впускной коллектор, но когда двигатель прогрет и работает под нагрузкой, клапан открывается и пропускает отработавший газ в коллектор в объеме, заданном ECU с учетом изменения нагрузки на двигатель.

|

Один из новейших двигателей, разрабатываемых компанией Deutz, – 12,8-литровый 6-цилиндровый мотор с турбонаддувом, интеркулером, системами рециркуляции отработавших газов и избирательного каталитического восстановления соответствует нормам Stage IV. Deutz заявляет, что электронное управление двигателем обеспечило более высокую отдачу мощности и увеличило экономию топлива. |

Для достижения максимального крутящего момента контур EGR временно отключается; теперь мощность двигателя ограничена только количеством доступного кислорода. Во всех других условиях система EGR уменьшает NOx вплоть до значения, при котором образуется большое количество сажи. В настоящее время всеобщее распространение получили дизельные сажевые фильтры DPF (Diesel Particulate Filters), которые состоят из пористых керамических материалов, задерживающих твердые частицы в отработавших газах. Эти фильтры очень эффективны и могут работать при любых температурах, начиная с холодного запуска и заканчивая максимальной мощностью. Некоторые из них используют такую особенность двуокиси азота NO₂, что при низких температурах (250 °C) она в присутствии катализатора может окислять углерод (сажу), – такой вот непрерывно восстанавливающийся уловитель сажи. Однако рано или поздно сажа накапливается. Образование ее большого количества можно определить по разнице давлений на входе и выходе из фильтра, эти значения регистрируются чувствительными датчиками. В ECU поступает информация о высоком содержании твердых частиц, которые необходимо удалить, и инициируется процесс регенерации. Для этого необходима температура 600 °C, которую можно достичь путем дополнительного импульса впрыска топлива в конце рабочего хода поршня и создания тем самым выпускных газов очень высокой температуры. Уменьшение содержания NOx путем последующей обработки выхлопа становится необходимостью, и на рынке появляется множество разных систем, предназначенных для этой цели. Их можно разделить по типу действия на «периодические» и «непрерывные». Первые состоят из химических уловителей NOx, которые периодически необходимо восстанавливать путем контакта с «обогащающими» компонентами – обычно топливом, впрыскиваемым в цилиндр в начале такта выпуска, что было бы невозможно в старых механических системах впрыска. Последние обычно называют системой избирательного каталитического восстановления SCR (Selective Catalytic Reduction), которая работает с помощью жидкости для выпускной системы дизеля на основе раствора мочевины, более известной как AdBlue. Такие системы сокращения выбросов NOx становятся все популярнее в тракторных двигателях. Присадка добавляется в выпускные газы в количестве, определяемом блоком ECU, и термически преобразуется в аммиак, который реагирует с NOx в присутствии катализатора и образует азот и кислород. Также ECU выполняет ряд функций при диагностике неполадок двигателя – неисправности проявляются, когда показатели датчиков не соответствуют определенному режиму работы двигателя. Для более сложной диагностики в сервисных центрах используются компьютеры, которые можно подключить напрямую к блоку ECU и идентифицировать неисправность двигателя. Кроме того, в настоящее время существует тенденция к переходу на удаленную диагностику, которая позволяет контролировать современные двигатели на расстоянии. Итак. ECU – настоящий труженик, и надо признать, что без него современный дизель едва ли запустится и сможет работать экономично и вряд ли будет соответствовать современным нормам выхлопа. За долгие года работы ECU заслуженно стал одним из важнейших компонентов современного трактора.

Электронные системы управления двигателями внутреннего сгорания (ЭСУД)

Наиболее полно реализуют алгоритм управления двигателем внутреннего сгорания цифровые системы и системы на основе микроконтроллера (рис. 3.94). Такие системы обеспечивают оптимальную мощность, максимальную долговечность, максимальную экономичность двигателя, а также минимальную токсичность выхлопных газов [44, 49].

Схематично устройство одного цилиндра бензинового двигателя внутреннего сгорания приведено на рис. 3.92 [54].

Через впускной клапан смесь топлива с воздухом попадает в цилиндр. При движении поршня вверх происходит сжатие смеси в цилиндре. Проскакивающая искра свечи поджигает смесь. Смесь сгорает. Возникает большое давление на поршень, который по схеме движется вниз, заставляя вращаться посредством шатуна коленчатый вал двигателя. Через выпускной клапан происходит выход продуктов горения. Шатун вместе с коленчатым валом называют кривошипно-шатунным механизмом. Обычно у автомобильного двигателя имеется 4 цилиндра, работающие на один коленчатый вал.

Рис. 3.92. Устройство одноцилиндрового двигателя внутреннего сгорания

Время поджига смеси должно быть оптимальным. Слишком раннее зажигание приводит к тому, что поршень принимает сильные встречные удары (детонация). Это приводит к потере мощности и к форсированному износу деталей двигателя. При позднем зажигании максимальное давление в цилиндре создается после перехода поршнем верхней мертвой точки. Смесь горит в такте расширения и в процессе выпуска. Давление газов не достигает своей максимальной величины, в силу чего мощность и экономичность двигателя снижаются. Происходит повышение токсичности выхлопных газов и повышение температуры двигателя.

Угол опережения зажигания, при котором двигатель развивает максимальную мощность на данном скоростном и нагрузочном режимах, называют оптимальным. Угол опережения увеличивается по определенному закону с увеличением скорости вращения коленчатого вала (рис. 3.93).

Рис. 3.93. Зависимость угла опережения зажигания от скорости вращения коленчатого вала [53, 55]

Такой закон может быть реализован механическими методами, но более точно можно это сделать электронной регулировкой. Мы не будем рассматривать классическую, но устаревшую механическую систему зажигания (с кулачками и механическим распределителем), а рассмотрим типовую современную электронную систему зажигания, упрощенная структура которой представлена на рис. 3.94. Основой электронной системы управления является плата микроконтроллера, построенная с использованием СБИС микроконтроллера, микросхем памяти (IN24LC04), логических микросхем (IN74HC14AD, IN74HC573ADW), интегрального стабилизатора напряжения ILE4267G и пары ИМС усилителей-формирователей сигнала с датчиков IL1815. Эта плата обрабатывает многочисленные сигналы, поступающие от датчиков (положения коленчатого вала, частоты вращения вала, температур охлаждающей жидкости и воздуха во впускном трубопроводе, детонации, положения дроссельной заслонки, расхода воздуха и др.). Как видно из рис. 3.94, в качестве датчика температуры здесь используются ИМС IL135 или IL235, а в датчике массового расхода воздуха — ИМС операционного усилителя IL9002.

Рис. 3.94. Структура электронной системы управления двигателем

В зависимости от текущего положения и скорости вращения коленчатого вала, температуры охлаждающей жидкости и поступающего в двигатель воздуха, наличия или отсутствия детонации, положения дроссельной заслонки (педаль газа), скорости поступления воздуха в двигатель и др. микроконтроллер вырабатывает соответствующую последовательность сигналов и задает время формирования сигнала поджига каждой свечи (I—IV). Т.е. для каждого цилиндра микроконтроллер определяет «правильный» угол опережения зажигания. Кроме того, микроконтроллер управляет временем подачи смеси топлива в цилиндры путем открывания в соответствующие моменты форсунок, управляет электробензонасосом и др. Двухканальный коммутатор IL1055DWусиливает сигналы поджига свечи, формирует правильную форму, длительность и амплитуду импульса (обычно это 0,2 до 0,6 мс, 290-400 В на первичной обмотке катушки зажигания, 20—25 кВ на вторичной обмотке катушки зажигания). Коммутатор содержит также в своем составе микросхему управления и выходные высоковольтные ключи (каскады Дарлингтона или IGBT).

Что в общем случае может быть отнесено к ИМС и полупроводниковым приборам силовой электроники? Как было сказано выше, силовая электроника сформировалась для эффективного управления, регулирования преобразованием электрической энергии. А любую систему преобразования электрической энергии можно представить в виде блока реализации алгоритмов управления, блока сопряжения, выходного блока преобразования и управления исполнительным устройством. Микросхемы и дискретные приборы, выполняющие функции этих блоков систем преобразования электрической энергии, относятся непосредственно к элементной базе силовой электроники (ИМС формирователя импульсов — микроконтроллер, ИМС коммутатора, ключи коммутатора – каскады Дарлингтона или IGBT). Электрическая энергия аккумулятора или генератора с их помощью преобразуется в электрические высоковольтные импульсы поджига. Кроме того, к силовой электронике можно отнести схему управления форсунками (форсунка работает как электромагнитное реле), схему управления двигателем бензонасоса.

Так, в известных специалистам по автоэлектронике ЭСУД типа «МИКАС», «Январь», «АВТРОН» и др. используются микросхемы IL1815N, IL1815D — усилителя-формирователя сигнала с датчиков, IN24LC04 — энергонезависимой памяти 5128 бит с управлением по 12С шине, ILE4267G — специализированного стабилизатора напряжения, стандартной логики IN74HC14AD (шесть триггеров Шмитта) и IN74HC573ADW (восьмиразрядный регистр), IL135Z, IL235Z прецизионных датчиков температуры, IL1055DW — управления коммутатором зажигания. Микросхемы прецизионного операционного усилителя IL9002 широко применяются в конструкции электронного модуля датчика массового расхода воздуха.

Следует упомянуть и микросхему IL1055DW, которая предназначена для управления двумя мощными IGBT-транзисторами по сигналу от микропроцессора. Она осуществляет формирование управляющих импульсов по сигналам микропроцессора на входе мощного выходного ключа (IGBT — транзистор), задающего ток через катушку зажигания, обеспечивает автоматическое ограничение тока через катушку зажигания на уровне, достаточном для гарантированного формирования искры, обеспечивая при этом равенство токов через каждую катушку зажигания. Микросхема применяется в составе двухканального коммутатора модуля зажигания автомобилей с микропроцессорным управлением двигателя внутреннего сгорания.

Источник: Белоус А.И., Ефименко С.А., Турцевич А.С., Полупроводниковая силовая электроника, Москва: Техносфера, 2013. – 216 с. + 12 с. цв. вкл.

ЭБУ (электронный блок управления) объяснил

Что такое ЭБУ?

Использование термина ECU может использоваться для обозначения блока управления двигателем, однако ECU также относится к электронному блоку управления, который является компонентом любой автомобильной мехатронной системы, а не только для управления двигателем.

В автомобильной промышленности термин ECU часто относится к блоку управления двигателем (ECU) или модулю управления двигателем (ECM).Если этот блок управляет и двигателем, и трансмиссией, его часто называют модулем управления трансмиссией (PCM).

В этой статье мы будем рассматривать ЭБУ как блок управления двигателем.

Что делает ЭБУ?

По сути, ЭБУ двигателя управляет впрыском топлива, а в бензиновых двигателях — синхронизацией искры для ее воспламенения. Он определяет положение внутренних компонентов двигателя с помощью датчика положения коленчатого вала, так что форсунки и система зажигания активируются точно в нужное время.Хотя это звучит как что-то, что можно сделать механически (и было в прошлом), теперь это немного больше, чем это.

Двигатель внутреннего сгорания — это, по сути, большой воздушный насос, работающий на топливе. Поскольку воздух всасывается, необходимо обеспечить достаточное количество топлива для создания мощности, необходимой для поддержания работы двигателя, при этом остается полезное количество топлива для приведения в движение автомобиля, когда это необходимо. Эта комбинация воздуха и топлива называется «смесью». Слишком много смеси — двигатель будет работать на полную мощность, слишком мало — и двигатель не сможет приводить в действие ни себя, ни автомобиль.

Важно не только количество смеси, но и правильное соотношение в ней. Слишком много топлива — слишком мало кислорода, и процесс сгорания грязный и расточительный. Слишком мало топлива — слишком много кислорода делает сгорание медленным и слабым.

Раньше в двигателях количество и соотношение смеси регулировалось полностью механическим дозирующим устройством, называемым карбюратором, который представлял собой не что иное, как набор отверстий (жиклеров) фиксированного диаметра, через которые двигатель «всасывал» топливо.С учетом требований современных транспортных средств, направленных на экономию топлива и снижение выбросов, необходимо более строго контролировать состав смеси.

Единственный способ выполнить эти строгие требования — передать управление двигателем ЭБУ, блоку управления двигателем. ЭБУ выполняет работу по управлению впрыском топлива, зажиганием и вспомогательным оборудованием двигателя, используя уравнения и числовые таблицы, хранящиеся в цифровом виде, а не с помощью аналоговых средств.

Точное управление подачей топлива

ЭБУ должен иметь дело со многими переменными при выборе правильного соотношения компонентов смеси.

- Потребность в двигателе

- Температура двигателя / охлаждающей жидкости

- Температура воздуха

- Температура топлива

- Качество топлива

- Изменяющееся ограничение фильтра

- Давление воздуха

- КПД двигателя

Для этого требуется несколько датчиков для измерения таких переменных и их применения к логике при программировании ЭБУ, чтобы определить, как правильно их компенсировать.

Увеличение потребности двигателя (например, ускорение) потребует увеличения общего количества смеси.Из-за характеристик горения используемого топлива также требуется изменение соотношения этой смеси. Когда вы нажимаете педаль акселератора, дроссельная заслонка открывается, позволяя большему количеству воздуха поступать в двигатель. Увеличение потока воздуха к двигателю измеряется датчиком массового расхода воздуха (MAF), поэтому ЭБУ может изменять количество впрыскиваемого топлива, сохраняя соотношение смеси в определенных пределах.

Это еще не все. Для достижения наилучших уровней мощности и безопасного сгорания блок управления двигателем должен изменить соотношение смеси и впрыснуть больше топлива при полностью открытой дроссельной заслонке, чем во время крейсерского движения — это называется «богатая смесь».И наоборот, стратегия заправки или неисправность, которая приводит к впрыскиванию меньшего, чем обычно, количества топлива, приведет к «бедной смеси».

Помимо расчета заправки топливом на основе требований водителя, температура играет важную роль в используемых уравнениях. Поскольку бензин впрыскивается в виде жидкости, прежде чем он воспламенится, должно произойти испарение. В горячем двигателе этим легко управлять, но в холодном двигателе вероятность испарения жидкости ниже, и необходимо впрыскивать больше топлива, чтобы соотношение смеси оставалось в правильном диапазоне для сгорания.

Flashback: До использования ЭБУ этой функцией управлял «дроссель» на карбюраторе. Эта воздушная заслонка была просто заслонкой, которая ограничивала поток воздуха в карбюратор, увеличивая разрежение на жиклерах, чтобы обеспечить больший поток топлива. Этот метод часто был неточным, проблематичным и требовал регулярной корректировки. Многие регулировались водителем вручную во время движения.

Температура воздуха также влияет на качество сгорания во многом так же, как изменяющееся атмосферное давление.

Perfecting Combustion

Поскольку автомобильный двигатель большую часть времени работает на частичном открытии дроссельной заслонки, блок управления двигателем концентрируется на максимальной эффективности в этой области. Идеальная смесь, в которой сгорает все впрыскиваемое топливо и весь кислород расходуется при этом сгорании, известна как «стехиометрическая» или часто как «Лямбда». В стехиометрических условиях лямбда = 1,0.

Датчик кислорода выхлопных газов (лямбда-датчик, датчик O2, датчик кислорода или HEGO) измеряет количество кислорода, оставшегося после сгорания.Это сообщает двигателю, есть ли избыток воздуха в соотношении компонентов смеси — и, естественно, впрыскивается избыточное или недостаточное количество топлива. ЭБУ считывает это измерение и постоянно регулирует количество впрыскиваемого топлива, чтобы смесь оставалась максимально близкой к лямбда = 1,0. Это известно как «работа с замкнутым контуром» и является важным вкладом в повышение эффективности за счет использования блоков управления двигателем.

Из-за действующих в настоящее время строгих норм по выбросам на двигателе имеется множество других систем, которые помогают снизить расход топлива и / или снизить воздействие на окружающую среду.К ним относятся:

- Система рециркуляции отработавших газов (EGR)

- Каталитический нейтрализатор и избирательное каталитическое восстановление

- Реакция впрыска отработанного воздуха (AIR)

- Дизельные сажевые фильтры (DPF)

- Стратификация топлива

- Впрыск присадки к выхлопным газам (например, AdBlue)

- Контроль за выбросами паров топлива (EVAP)

- Турбонаддув и наддув

- Гибридные системы трансмиссии

- Регулируемое управление клапаном (например, VTEC или MultiAir)

- Регулируемый контроль впуска

Каждая из вышеперечисленных систем так или иначе влияет на работу двигателя и, как следствие, должна находиться под полным контролем ЭБУ.

Как работает ЭБУ?

ЭБУ часто называют «мозгом» двигателя. По сути, это компьютер, система коммутации и система управления питанием в очень маленьком корпусе. Чтобы работать даже на базовом уровне, он должен включать в себя 4 различных области работы.

- Вход

Обычно сюда входят датчики температуры и давления, сигналы включения / выключения и данные от других модулей в транспортном средстве, а также то, как ЭБУ собирает информацию, необходимую для принятия решений. - Примером ввода может быть датчик температуры охлаждающей жидкости или датчик положения педали акселератора. Запросы от модуля антиблокировочной тормозной системы (АБС) также могут быть рассмотрены, например, для применения антипробуксовочной системы.

- Обработка

После того, как данные были собраны ЭБУ, процессор должен определить выходные характеристики, такие как длительность импульса топливной форсунки, в соответствии с указаниями программного обеспечения, хранящегося в блоке.

- Процессор не только считывает программное обеспечение для принятия решения о соответствующем выходе, он также записывает свою собственную информацию, такую как полученные настройки смеси и пробег.

- Выход

Затем ЭБУ может воздействовать на двигатель, давая правильное количество мощности для точного управления исполнительными механизмами. - Они могут включать в себя управление шириной импульса топливной форсунки, точную синхронизацию системы зажигания, открытие корпуса электронной дроссельной заслонки или включение вентилятора охлаждения радиатора.

- Управление питанием

ЭБУ предъявляет множество требований к внутреннему питанию для правильной работы сотен внутренних компонентов. В дополнение к этому, для того, чтобы многие датчики и исполнительные механизмы работали, ЭБУ должен подавать правильное напряжение на компоненты вокруг автомобиля.Это могут быть стабильные 5 Вольт для датчиков или более 200 Вольт для цепей топливных форсунок.

- Не только напряжение должно корректироваться, но некоторые выходы должны выдерживать ток более 30 А, что, естественно, создает много тепла. Управление температурой — ключевая часть конструкции ЭБУ.

Базовая функция ЭБУ

Первым этапом работы ЭБУ фактически является управление питанием. Здесь регулируются различные напряжения и осуществляется включение ЭБУ.Большинство ЭБУ имеют сложное управление питанием из-за множества компонентов внутри, точно регулирующих 1,8 В, 2,6 В, 3,3 В, 5 В, 30 В и до 250 В, все от источника питания 10-15 В. Система управления питанием также позволяет ЭБУ полностью контролировать, когда он отключается, то есть не обязательно, когда вы выключаете зажигание.

После подачи правильного напряжения микропроцессоры могут начать загрузку. Здесь главный микропроцессор считывает программное обеспечение из памяти и выполняет самопроверку.Затем он считывает данные с многочисленных датчиков двигателя и преобразует их в полезную информацию. Эта информация часто передается по CANbus — внутренней компьютерной сети вашего автомобиля — в другие электронные модули.