Коленчатый вал двигателя

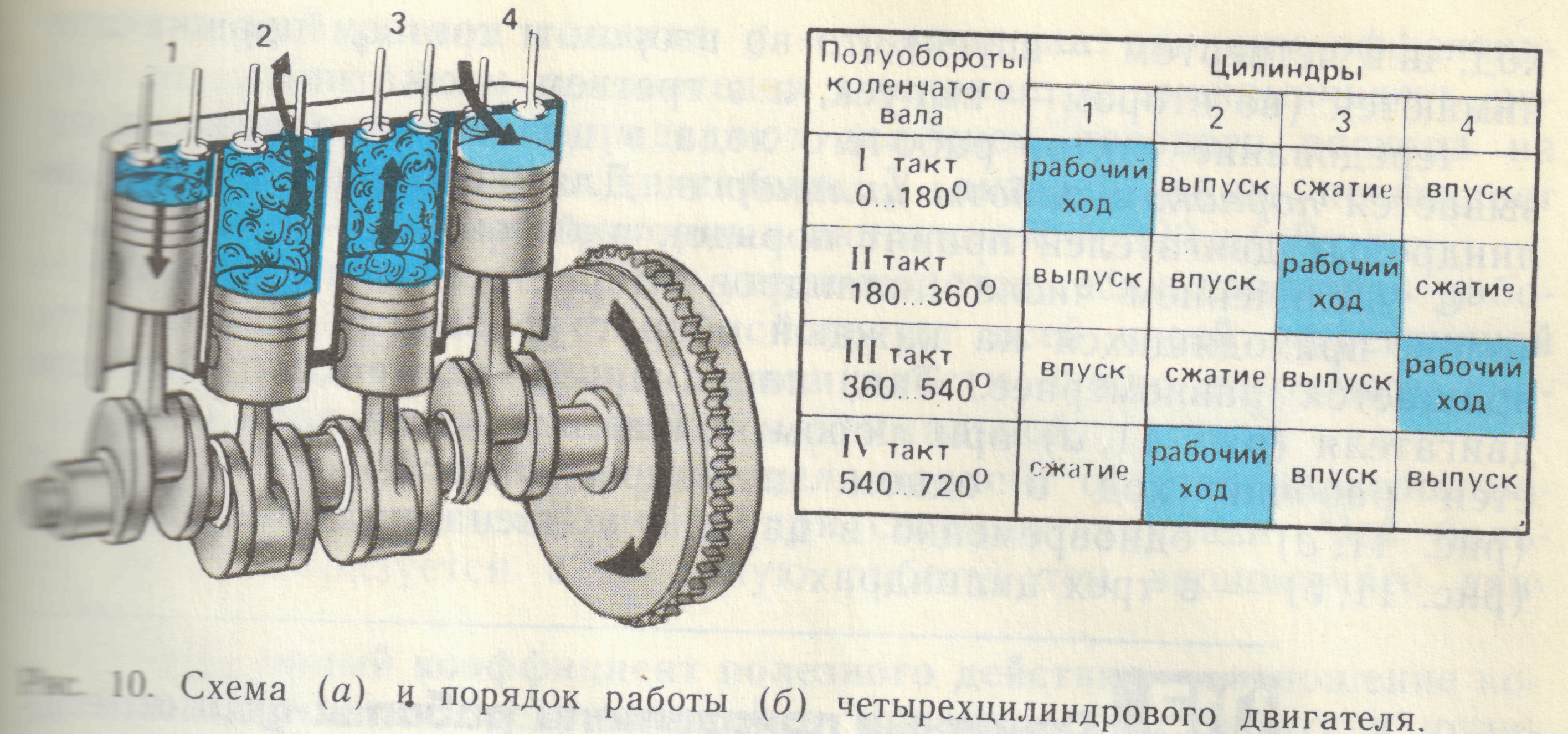

Коленчатый вал двигателяКоленчатый вал с помощью шатунов воспринимает усилия, действующие на поршни, от давления газов в цилиндрах. Развиваемый на коленчатом валу крутящий момент передается механизмам силовой передачи автомобиля.

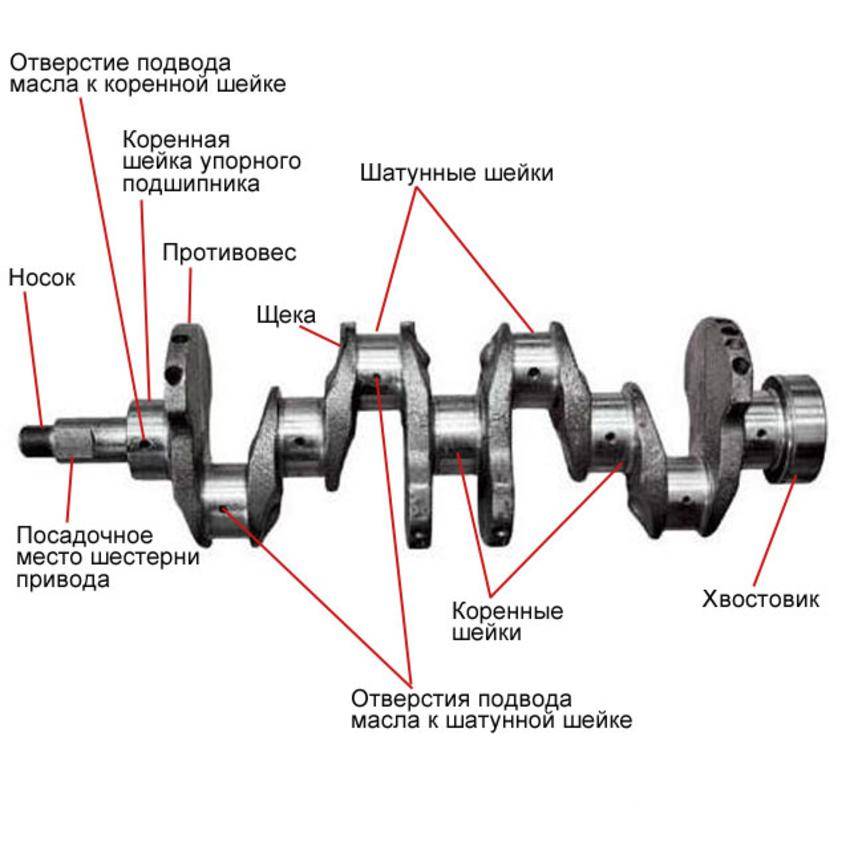

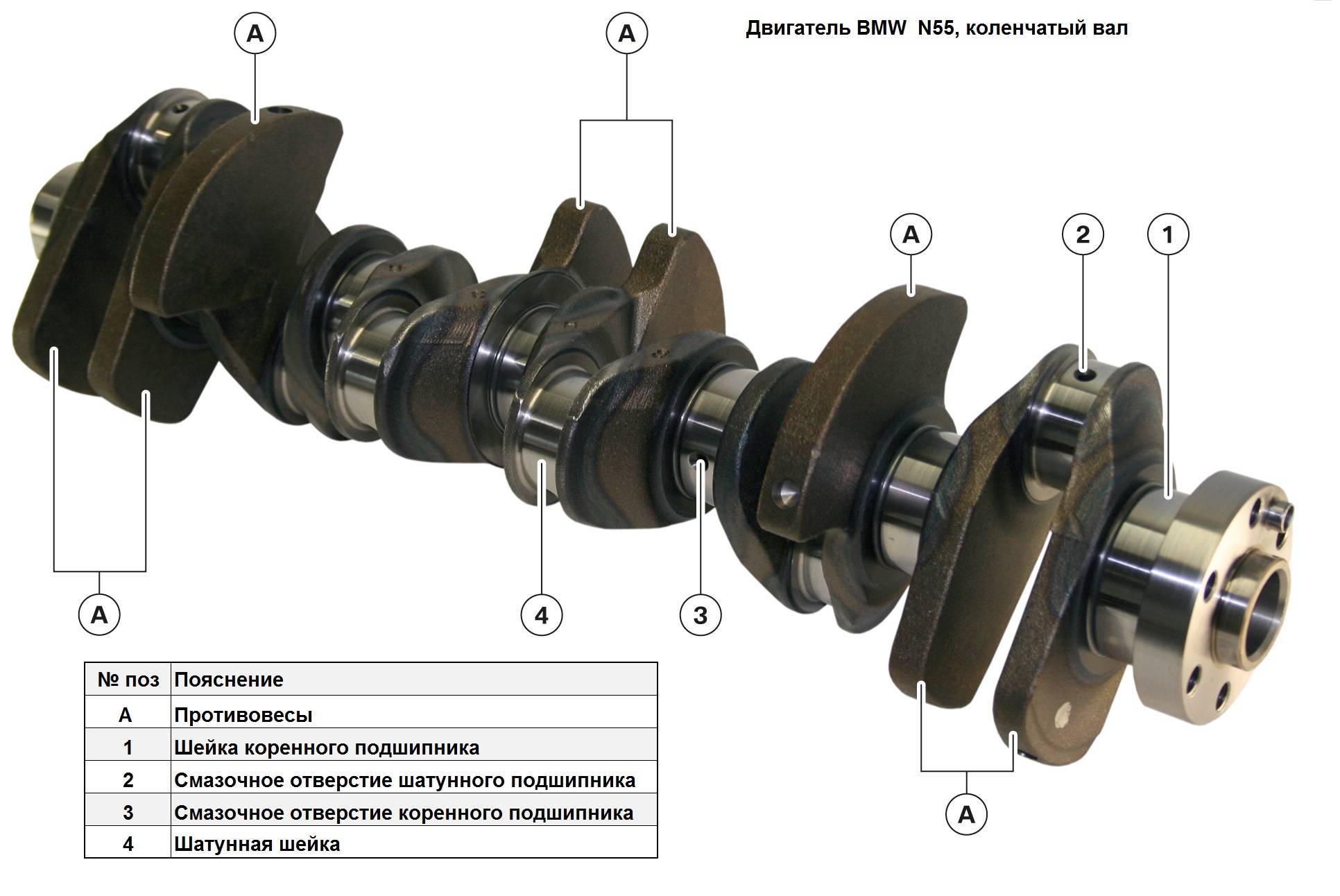

Рис. 1. Коленчатый вал и его элементы

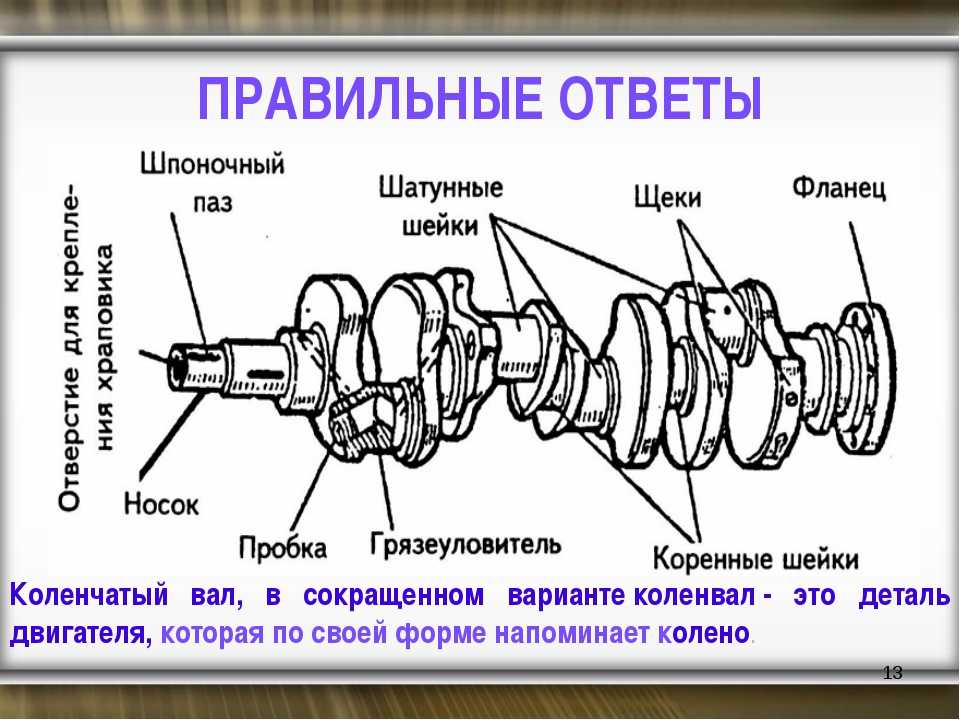

Коленчатый вал (рис. 1) состоит из коренных шеек, шатунных шеек, щек, фланца, переднего конца и противовесов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

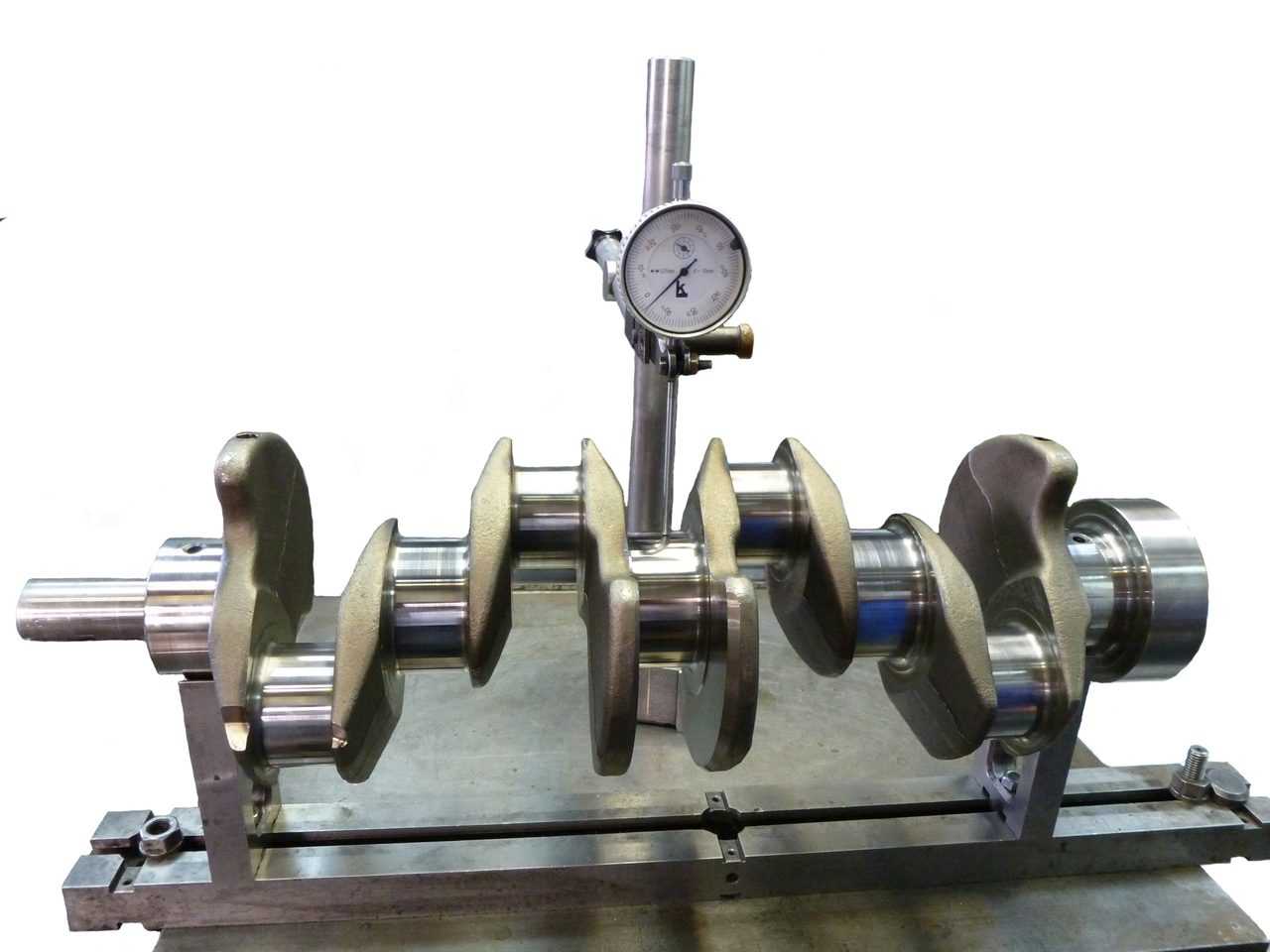

Прочность вала обусловливается соответствующими его размерами, применяемым материалом и обработкой. В большинстве двигателей коленчатый вал изготовляют из углеродистой стали ковкой или штамповкой нагретых заготовок. После этого вал подвергают механической и термической обработке. Шейки вала для получения гладкой точной цилиндрической поверхности шлифуют и полируют, а для повышения их износостойкости подвергают поверхностной закалке т. в. ч. После обработки проверяют правильность распределения массы вала относительно оси вращения, т. е. вал балансируют.

в. ч. После обработки проверяют правильность распределения массы вала относительно оси вращения, т. е. вал балансируют.

На двигателях некоторых марок (ЗМЗ) применяют чугунные коленчатые валы, изготовленные путем точного литья из специального высокопрочного магниевого чугуна. Процесс изготовления таких валов упрощается и удешевляется. Чугунные валы подвергаются такой же механической и термической обработке, что и стальные.

Коренными шейками вал устанавливают в подшипниках картера двигателя, а к шатунным присоединяют нижние головки шатунов. Шейки соединяются щеками. Места перехода от шеек к щекам, которые для избежания поломок вала делают закругленными, называются галтелями.

Задняя коренная шейка коленчатого вала обычно имеет маслоотражатель-ный гребень и резьбу для устранения утечки масла из картера двигателя.

На переднем конце вала закрепляют распределительную шестерню, маслоотражатель, шкив привода вентилятора и храповик для проворачивания вала пусковой рукояткой. Фланец на заднем конце вала служит для присоединения маховика.

Фланец на заднем конце вала служит для присоединения маховика.

Расположение кривошипов вала и количество коренных шеек зависят от типа двигателя, числа и расположения цилиндров. В рядном четырехцилиндровом двигателе вал устанавливается на трех или пяти опорах, в шестицилиндровом рядном двигателе — на четырех или семи опорах. Чем больше число опор, тем выше жесткость вала и лучше условия его работы.

В V-образных двигателях каждая шатунная шейка вала используется для присоединения двух шатунов, число коренных шеек для восьмицилиндрового двигателя равно пяти, а для шестицилиндрового — четырем.

Для подачи масла к шатунным подшипникам из коренных в щеках вала высверливают каналы или заделывают трубки.

Шатунные шейки коленчатых валов обычно снабжаются грязеуловителями, которые значительно улучшают очистку масла, поступающего к шатунным подшипникам, от механических примесей, тем самым снижая износ шеек и подшипников. Грязеуловитель представляет собой камеру, высверленную (или отлитую) в шатунной шейке и закрываемую пробкой на резьбе. Масло поступает в грязеуловитель по каналу из коренного подшипника. Механические примеси, имеющиеся в масле, при вращении вала отбрасываются центробежной силой в карман грязеуловителя, и очищенное масло через отверстие проходит к шатунному подшипнику. Грязеуловители необходимо периодически очищать.

Масло поступает в грязеуловитель по каналу из коренного подшипника. Механические примеси, имеющиеся в масле, при вращении вала отбрасываются центробежной силой в карман грязеуловителя, и очищенное масло через отверстие проходит к шатунному подшипнику. Грязеуловители необходимо периодически очищать.

Для уменьшения веса вала и центробежных сил, возникающих при его вращении, коренные и шатунные шейки вала некоторых двигателей делают полыми.

Противовесы, имеющиеся на коленчатом валу, служат для разгрузки коренных подшипников от действия моментов, создаваемых центробежными силами, возникающими на кривошипах вала при его вращении, или для уравновешивания сил инерции поступательно движущихся частей. Противовесы делают обычно как одно целое со щеками кривошипов или крепят к щекам наглухо специальными болтами.

Коленчатые валы у дизелей делают особенно прочными и жесткими, что достигается применением специальной стали для изготовления вала, увеличенными размерами шеек и щек и установкой вала на возможно большем количестве опор.

—

Коленчатый вал воспринимает усилия от шатунов, связанных с поршнями. Крутящий момент, развиваемый на коленчатом валу, передается на трансмиссию автомобиля, а также используется для привода в действие различных механизмов и деталей двигателя.

Коленчатые валы изготовляют из высокоуглеродистой стали (двигатели ЗИЛ-130, ЯМЗ-236 и др.) или из магниевого чугуна (двигатели М-21, ГАЗ-53А и др.).

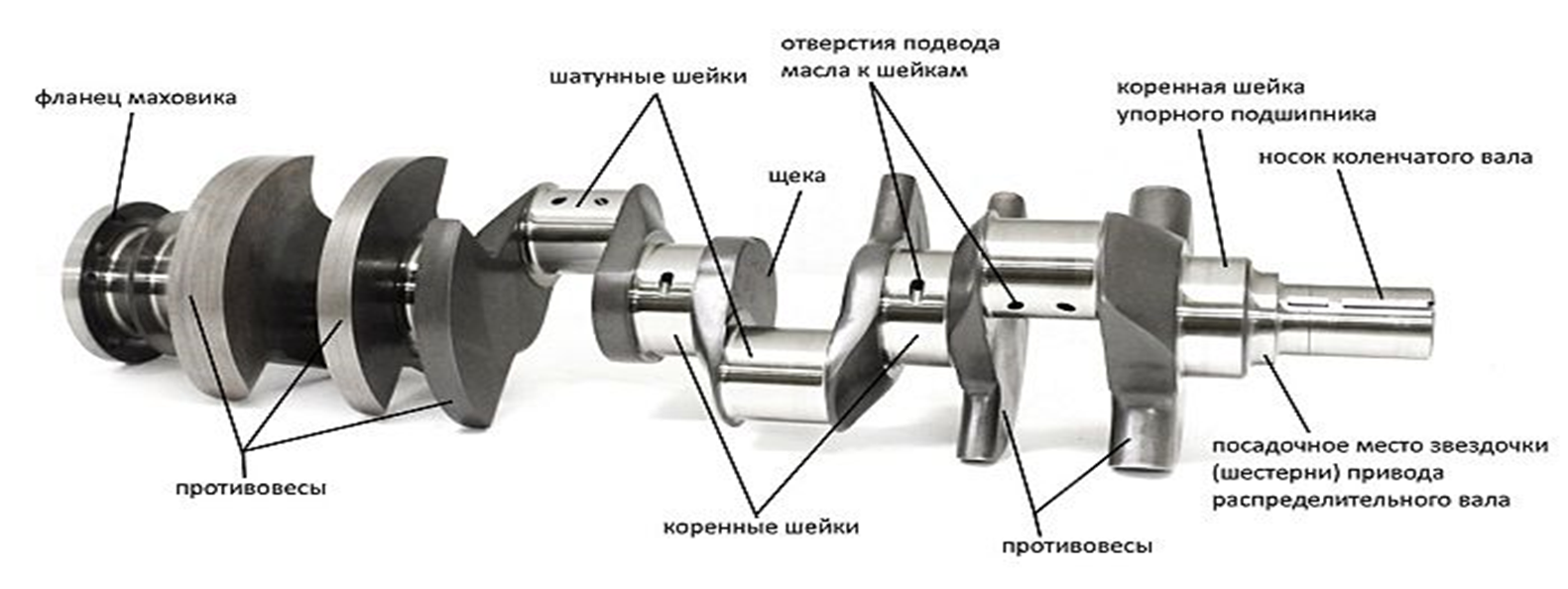

Коленчатый вал имеет следующие основные части: коренные и шатунные шейки, щеки, противовесы, передний конец и задний конец (хвостовик) с маслоотражателем и фланцем для крепления маховика.

Шатунные шейки служат для соединения коленчатого вала с шатунами.

Коренными шейками вал укладывается в подшипники, установленные в блоке цилиндров.

Щеки соединяют коренные и шатунные шейки вала, образуя колена, или кривошипы.

Противовесы, расположенные на коленчатом валу, разгружают коренные подшипники от сил инерции и создаваемых ими моментов.

Форма коленчатого вала зависит от числа и расположения цилиндров, порядка работы и тактности двигателя (двухтактный или четырехтактный рабочий процесс).

Шатунные шейки коленчатого вала располагаются в такой последовательности, чтобы одноименные такты (например, такты расширения) в разных цилиндрах двигателя происходили через равные промежутки времени и силы инерции, возникающие в цилиндрах, взаимно уравновешивались. Если расположение колен коленчатого вала не обеспечивает взаимного уравновешивания сил инерции и создаваемых ими моментов, то такие двигатели оборудуются противовесами или специальными уравновешивающими механизмами.

При одном и том же числе шатунных шеек число коренных шеек может быть различным. Шестицилиндровые рядные двигатели имеют коленчатые валы с четырьмя коренными шейками (двигатель ГАЗ-51А) или с семью коренными шейками (двигатель ЗИЛ-164А и др.).

Обычно в однорядных двигателях оси цилиндров лежат в одной плоскости с осью коленчатого вала. Кривошипно-шатуниый механизм такого двигателя называют аксиальным. Если ось коленчатого вала смещена относительно плоскости, в которой расположены оси цилиндров, то кривошипно-шатунный механизм такого двигателя называется дезаксиальным.

Рис. 1. Коленчатые валы

а — двигателя ЗИЛ-130; б — дизеля ЯМЗ-236: 1 — передний конец вала; г — грязеуловительная полость в шатунной шейке; я — шатунная шейка; 4 — противовесы; 5 — маслоотражатель; 6 — фланец для крепления маховика; 7 — коренная шейка; 8 — щека; 9 — передний противовес; 10 — гайка; 11 — распределительная шестерня

В процессе работы двигателя шейки коленчатого вала истираются. Для повышения износостойкости шатунных и коренных шеек их закаливают т. в. ч. (токами высокой частоты), после чего шлифуют и полируют. Переход от шеек к щекам, называемый галтелью, делают плавным, чтобы избежать концентрации напряжений и возможных поломок коленчатого вала.

Для повышения жесткости коленчатых валов применяют перекрытие шеек, характеризуемое величиной А.

От коренных шеек к шатунным просверлены каналы для прохода масла. Если коренные шейки вала имеют полости, то в местах перехода устанавливают трубки, по которым поступает масло к шатунным шейкам. Чтобы трубки не смещались, их изгибают.

Коленчатый вал дизеля ЯМЗ-236 имеет три шатунные шейки, расположенные под углом 120°, и четыре коренные. На коленчатом валу установлено семь противовесов; из них шесть привернуты винтами к щекам, а передний противовес напрессован на вал и полукруглую шпонку. Гайка, навернутая на передний конец коленчатого вала, предохраняет от смещения распределительную шестерню, передний противовес и маслоотражатель. Восьмой противовес в виде прилива отлит вместе с маховиком. Установка на коленчатом валу, кроме основных противовесов, двух выносных улучшает уравновешивание моментов от сил инерции, возникающих при работе двигателя, так как чередование одноименных тактов при порядке работы 1—4—2—5—3—6 следует не равномерно, а через 90 и 150° (по углу поворота коленчатого вала).

Коленчатые валы двигателей М-21, ГАЗ-53А, ЗИЛ-130 и др. имеют гря-зеуловительные полости в шатунных шейках. При вращении коленчатого вала цмеющиеся в масле механические примеси под действием силы инерции отбрасываются от оси вращения, и очищенное масло через отверстие поступает к шатунной шейке. Сквозные грязе-уловительные полости заглушены с обеих сторон пробками, глухие полости — с одной стороны.

Противовесы отлиты как одно целое с коленчатым валом.

В качестве коренных подшипников для коленчатого вала применяются стальные взаимозаменяемые вкладыши, залитые антифрикционным сплавом. На стальную ленту с медно-никелевым подслоем наносится баббит СОС-6-6 (двигатели ГАЗ-53А и ЗИЛ-130).

Вкладыши коренных подшипников дизелей делают биметаллическими; они представляют собой стальную ленту, залитую слоем свинцовистой бронзы.

На рабочей поверхности вкладышей имеются маслораспределительные канавки. Отверстие в верхнем вкладыше служит для прохода масла из блока цилиндров к коренной шейке коленчатого вала. Во вкладышах заднего коренного подшипника сделаны дополнительные канавки; при этом в канавке нижнего вкладыша есть сквозное отверстие, соединяющееся с отверстием в крышке подшипника. Лишнее масло, попавшее в дополнительную канавку заднего коренного подшипника, по этим отверстиям стекает в картер.

Во вкладышах заднего коренного подшипника сделаны дополнительные канавки; при этом в канавке нижнего вкладыша есть сквозное отверстие, соединяющееся с отверстием в крышке подшипника. Лишнее масло, попавшее в дополнительную канавку заднего коренного подшипника, по этим отверстиям стекает в картер.

От осевого смещения и проворачивания в своих гнездах вкладыши коренных подшипников, так же как и шатунных, удерживаются отштампованными на вкладышах усиками.

Во время работы двигателя коленчатый вал может перемещаться вдоль оси вследствие работы сцепления, наличия распределительных шестерен с косыми зубьями и температурных изменений. Поэтому один из коренных подшипников коленчатого вала делают упорным, воспринимающим осевые нагрузки и удерживающим вал от смещения.

В двигателях ГАЗ упорным является передний коренной подшипник.

На рис. 3 показан упорный подшипник коленчатого вала двигателя М-21. Чтобы удержать коленчатый вал от осевого сдвига, с обеих сторон первого коренного подшипника установлены неподвижные стальные шайбы , залитые баббитом.

Рис. 2. Коленчатый вал двигателя М-21 с грязеуловителями:

1 — трубка; 2 — полость в коренной шейке; 3 — пробка; 41— шатунная шейка; 5 — грязеуловительная полость; 6 — отверстие для прохода масла к шатунной шейке; 7 — коренная шейка; 8 — протизовес

Рис. 3. Упорный подшипник и уплотнение переднего конца коленчатого вала двигателя М-21:

1 — самоподшимной релиновый сальник; 2 — ступица шкива привода вентилятора; 3 — храповик; 4 — коленчатый вал; 5 и 17 — маслоотражатели; в — крышка распределительных шестерен; 7 — шкив привода вентилятора; 8 и 15 — штифты; 9 — блок цилиндров; 10 и 13 — неподвижные шайбы; 11 — упорная вращающаяся шайба; 12 — шпонка; 14 — крышка коренного подшипника; 16 — распределительная шестерня

Рис. 4. Уплотнение заднего конца коленчатого вала двигателя М-21:

4. Уплотнение заднего конца коленчатого вала двигателя М-21:

1 — крышка коренного подшипника; 2 —- коленчатый вал; 3 — блок цилиндров; 4 — мас-лосбрасывающий гребень; 5 — болт крепления маховика; 6 — обойма сальника; 7 — шарикоподшипник валика муфты сцепления; 8 — фланец; 9 — сальник; 10 — болт крепления обоймы сальника; 11 — маховик

Рис. 5. Передний конец коленчатого вала дизеля ЯМЭ-236:

1 — передний противовес; 2 и 12 — шпонки; з — крышка распределительных шестерен; 4 и 9 — маслоотражатели; 5 — гайка крепления маслоотражателя; в — шкив; 7 — болт крепления шкива; 8 — самоподжимной сальник; 10 — распределительная шестерня; 11 — коленчатый вал

На переднем конце коленчатого вала, кроме шестерни, устанавливаются маслоотражатель, ступица шкива привода вентилятора и генератора. В торец коленчатого вала ввернут храповик в виде болта, служащий для пуска двигателя при помощи пусковой рукоятки. Одновременно храповик удерживает от смещения детали, находящиеся на переднем конце вала.

Передний конец коленчатого вала уплотняется самоподжимным резиновым сальником, установленным в крышке 6 распределительных шестерен, и маслоотражателем. Масло, стекающее по внутренней стороне крышки распределительных шестерен, не может попасть на сальник, так как он защищен специальным корпусом с отогнутыми краями. Стальная ступица шкива сидит на коленчатом валу на шпонке и вращается с ним как одно целое. Маслоотражатель, расположенный на ступице, предотвращает попадание масла на шкив.

Задний конец коленчатого вала уплотнен сальником и масло-сбрасывающим гребнем. Сальник представляет собой асбестовый шнур, пропитанный графитом и расположенный в обойме, состоящей из двух половин. Верхняя обойма сальника привертывается болтами к задней стенке блока цилиндров, а нижняя — к крышке коренного подшипника.

В задний торец коленчатого вала запрессован шарикоподшипник вала сцепления. Фланец, отштампованный как одно целое с коленчатым валом, служит для крепления болтами маховика.

На рис. 5 изображен передний конец коленчатого вала дизеля ЯМЗ-236. Спереди на коленчатый вал напрессованы распределительная шестерня и передний противовес и установлен маслоотражатель, прижатый к противовесу гайкой. От проворачивания шестерня и противовес удерживаются шпонками. Передний конец коленчатого вала уплотнен самоподжимным сальником и маслоотражателем, которые запрессованы в крышку. В торец вала ввернут болт, удерживающий от смещения шкив, напрессованный на коленчатый вал.

Задний конец коленчатого вала дизеля ЯМЗ-236 уплотнен самоподжимным сальником и маслоотражателем, запрессованными в картер маховика. Маслоотражатель, напрессованный на упорный бурт, улучшает уплотнение коленчатого вала.

От осевого смещения коленчатый вал удерживается двумя парами упорных полуколец, изготовленных из бронзы или стали. Верхние полукольца крепятся к торцам блока цилиндров, а нижние имеют выступы для фиксации их в крышке заднего коренного подшипника.

Коленчатый вал дизеля ЯМЭ-236 не имеет специального фланца для крепления маховика.

Рис. 6. Задний конец коленчатого вала дизеля ЯМЭ-236:

1 — упорные полукольца; 2 и 7 — маслоотражатели; 3 — болт крепления губчатого венца; 4 — зубчатый венец; 5 — картер маховика; 6 — маховик; 7 — самоподжимной сальник; 9 — штифт; 10 — болт крепления маховика; 11 — замковые шайбы; 12 — коленчатый вал; 13 — упорный бурт; 14 — крышка заднего коренного подшипника

Кованные коленчатые валы

Камспартс Запчасти Cummins, Perkins, CaterpillarСанкт-Петербург

+7 (812) 915-56-41

[email protected]0

Главная

База Знаний

Кованные коленчатые валы

В этой статье мы расскажем о производстве литых и кованых коленчатых валов.

Обычно производители используют свои собственные запатентованные формулы, определенную последовательность действий для создания сплавов. Однако основные моменты схожи. Заготовка нагревают в печи примерно до 1204 градусов Цельсия. В этот момент сталь становится очень пластичной, еще не жидкостью, но очень тягучей, ее можно перемещать и формировать. Затем горячий заготовка помещают в форму для ковки и «сжимают» его до нужной формы коленвала. Это «сжатие» осуществляется либо молотом, либо прессованием. Главная цель прессования смеси сплава — это точное заполнение матрицы и увеличение прочности за счет уплотнения молекул.

Размер заготовки намного больше, чем объем, необходимый для пресса. Обычно завод сначала делает заготовку, который весит примерно в два раза больше, чем желаемый конечный продукт. Во время процесса ковки или прессования излишки материала вытесняются из пресса на стыковочных линиях. Излишек срезается в прессе для обрезки.

Далее заготовка подвергается закалке и отпуску. Термическую обработку проводят перед механической обработкой, так как процесс термообработки может деформировать заготовку коленвала до 1,5 мм. Методы термообработки у каждого производителя могут отличаться, но обычно включают в себя опущение рукоятки в раствор гликоля. Затем коленчатый вал обрабатывается до нужной формы. После завершения обработки коленвал проверяется на наличие дефектов, которые могли быть вызваны процессом обработки. Это можно сделать в печи, нагревая коленвал до температуры 240-315 градусов Цельсия. Время нагрева и охлаждения тщательно контролируется для поддержания молекулярной целостности. Затем для чистоты поверхности, коленвал подвергается окончательной механической обработке.

Термическую обработку проводят перед механической обработкой, так как процесс термообработки может деформировать заготовку коленвала до 1,5 мм. Методы термообработки у каждого производителя могут отличаться, но обычно включают в себя опущение рукоятки в раствор гликоля. Затем коленчатый вал обрабатывается до нужной формы. После завершения обработки коленвал проверяется на наличие дефектов, которые могли быть вызваны процессом обработки. Это можно сделать в печи, нагревая коленвал до температуры 240-315 градусов Цельсия. Время нагрева и охлаждения тщательно контролируется для поддержания молекулярной целостности. Затем для чистоты поверхности, коленвал подвергается окончательной механической обработке.

При осмотре кованого коленчатого вала можно заметить широкую линию соединения детали. Ее еще можно назвать «линией среза», которую иногда можно увидеть на кованых шатунах. Причина ее появления — избыток стали, которая вытесняется из пресса в процессе ковки или от ударов молота.

Подобно тому, как амазы создаются давлением и прессом, кованый коленчатый вал — результат нагрева и давления (и небольшого количества прецизионной обработки).

4340 УГЛЕРОДИСТАЯ СТАЛЬ

4340 — это термообрабатываемая низколегированная сталь, содержащая никель, хром и молибден. Известна своей усталостной прочностью, а также способностью увеличивать эту прочность в термообработанном состоянии.

Углеродистая сталь 4340 имеет хорошую пластичность в отожженном состоянии. Заготовку можно согнуть или придать нужную форму. Она хорошо поддается холодной штамповке, поэтому горячая обработка не требуется.

Полный отжиг проводится при 843 градусах Цельсия с последующим контролем охлаждения печи со скоростью не выше 10 градусов Цельсия в час, пока температура не достигнет 315 градусов Цельсия. При достижении 315 градусов Цельсия сплав охлаждается с помощью холодного воздуха.

УПЛОТНЕНИЕ ПОВЕРХНОСТИ КОЛЕНЧАТОГО ВАЛА

Усталостную прочность коленчатого вала можно повысить за счет индукционной закалки, ионного азотирования и глубокой прокатки.

Индукционная закалка уплотняет поверхность вала, нагревая деталь с помощью переменного магнитного поля. Минус индукционной закалки в том что она может проникнуть в коленвал гораздо глубже, чем это необходимо. Это может привести к преждевременному выходу из строя и поломки детали, нежелательным изгибам или неравномерному износу коренных подшипников.

Азотирование — это процесс обработки, который включает в себя абсорбцию азота в сталь. Всю обработку, закалку и отпуск проводят перед азотированием. Заготовка нагревается в специальной емкости, где нагревается аммиак и пропускается газообразный азот. Газ реагирует с углеродом на поверхности стали. Это уплотняет поверхность детали, повышает усталостную прочность.

Обычно цикл азотирования коленвала составляет более 24 часов. Стоит отметить, что процесс азотирования откалиброван для каждой конкретной легированной стали. Если сталь не соответствует требованиям спецификации, то коленвал во время азотирования может погнуться, сломаться или разбухнуть.

Глубокая прокатка — это радиальная деформация, предназначенная для обработки поверхности и контроля остаточного напряжения.

Все для ремонта двигателя

В наличии комплектующие для всех моторов Cummins, Caterpillar, Perkins. Представлены оригинальные и аналоговые запчасти. Подобрать необходимую деталь не составит труда.

Огромное количество фильтров

Предлагаются воздушные, топливные и масляные фильтры брендов Cummins, Fleetguard, Donaldson, Baldwin, Sakura. Изделия обладают прекрасной адсорбцией.

Качественные масла

В продаже оригинальные моторные масла компании Valvoline, дочернего подразделения Cummins Inc.

Как сделать коленвал двигателя

Поделиться в Twitter

Поделиться на Reddit

Share на LinkedIn

Share по электронной почте

Печать

Задача для создания двигателя ни в коем случае не является за пределами способностей среднего любителя. Сравнительно простыми будут найдены следующие направления:

Возьмите кусок стали толщиной 2 дюйма, шириной 5 дюймов и длиной, соответствующей цели. Тонкую пасту из меловой пыли и воды можно нанести на металл, и когда она высохнет, она станет отличной поверхностью для проведения линий острым графитовым карандашом. Рукоятка может быть разложена на этой поверхности до точного требуемого размера. Строки, указанные в сопроводительном

Рис. I.-Вырезание коленчатого вала.

Чертеж A (рис. 1) можно резать с усилием sa I. Надрезы, идущие вдоль детали, могут быть лучше выполнены с помощью сверления, хотя два длинных пропила можно сделать с помощью ленточной пилы. Для облегчения операции сверления приспособление должно быть изготовлено из холоднокатаной стали толщиной 1/16 дюйма, шириной 2 дюйма и длиной около фута. Просверлите отверстия в этой части по идеально прямой линии. размещать мотыги как можно ближе друг к другу, не допуская ни одного реза

в другой. Это приспособление не нужно закаливать, если только не нужно просверлить большое количество кривошипов.

Сравнительно простыми будут найдены следующие направления:

Возьмите кусок стали толщиной 2 дюйма, шириной 5 дюймов и длиной, соответствующей цели. Тонкую пасту из меловой пыли и воды можно нанести на металл, и когда она высохнет, она станет отличной поверхностью для проведения линий острым графитовым карандашом. Рукоятка может быть разложена на этой поверхности до точного требуемого размера. Строки, указанные в сопроводительном

Рис. I.-Вырезание коленчатого вала.

Чертеж A (рис. 1) можно резать с усилием sa I. Надрезы, идущие вдоль детали, могут быть лучше выполнены с помощью сверления, хотя два длинных пропила можно сделать с помощью ленточной пилы. Для облегчения операции сверления приспособление должно быть изготовлено из холоднокатаной стали толщиной 1/16 дюйма, шириной 2 дюйма и длиной около фута. Просверлите отверстия в этой части по идеально прямой линии. размещать мотыги как можно ближе друг к другу, не допуская ни одного реза

в другой. Это приспособление не нужно закаливать, если только не нужно просверлить большое количество кривошипов. Деталь должна быть прикреплена к поверхности стальной пластины с помощью трех крепежных винтов. Теперь рабочий может приступить к сверлению, и если отверстия в приспособлении правильно расположены, сталь можно без особых проблем отделить после сверления.

После того, как кривошип грубо вырезан таким образом, его можно отцентрировать по концам и обточить на токарном станке. Инструмент следует затачивать консервной банкой·

Рис. 2.-Обработка шатунной шейки.

боковой скос и предназначен для вырезания глубокой, но тонкой стружки, снимая почти весь угол при первом резе. Эта процедура избавит от сильного стука. Коленчатый вал следует сначала обработать в черновом режиме, оставив достаточно припуска для чистовой обработки. Для поворота шатунной шейки изготовьте фланец формы, обозначенной буквой В (рис. 2), с двумя ушками на внешнем конце, как показано на букве D. Механическая обработка этой отливки проста. Он заключается в подтачивании фланца и его растачивании для установки коленчатого вала. Фланец зажат +’ лицевая пластина и болт в точке C действуют как шарнир, так что регулировку вверх или вниз можно обеспечить, слегка постукивая по детали молотком.

Деталь должна быть прикреплена к поверхности стальной пластины с помощью трех крепежных винтов. Теперь рабочий может приступить к сверлению, и если отверстия в приспособлении правильно расположены, сталь можно без особых проблем отделить после сверления.

После того, как кривошип грубо вырезан таким образом, его можно отцентрировать по концам и обточить на токарном станке. Инструмент следует затачивать консервной банкой·

Рис. 2.-Обработка шатунной шейки.

боковой скос и предназначен для вырезания глубокой, но тонкой стружки, снимая почти весь угол при первом резе. Эта процедура избавит от сильного стука. Коленчатый вал следует сначала обработать в черновом режиме, оставив достаточно припуска для чистовой обработки. Для поворота шатунной шейки изготовьте фланец формы, обозначенной буквой В (рис. 2), с двумя ушками на внешнем конце, как показано на букве D. Механическая обработка этой отливки проста. Он заключается в подтачивании фланца и его растачивании для установки коленчатого вала. Фланец зажат +’ лицевая пластина и болт в точке C действуют как шарнир, так что регулировку вверх или вниз можно обеспечить, слегка постукивая по детали молотком. Затем ремни надежно закрепляются болтами. Боковая регулировка достигается с помощью двух установочных винтов, обозначенных буквой E. Еще два установочных винта будут надежно удерживать вал в шейке фланца. Противовес F может быть прикреплен ремнями или болтами к лицевой пластине.

Затем ремни надежно закрепляются болтами. Боковая регулировка достигается с помощью двух установочных винтов, обозначенных буквой E. Еще два установочных винта будут надежно удерживать вал в шейке фланца. Противовес F может быть прикреплен ремнями или болтами к лицевой пластине.

Эта статья была первоначально опубликована под названием «Как сделать кривошип двигателя» в журнале Scientific American 105, 13, 276 (сентябрь 1911 г.)

doi:10.1038/scientificamerican09231911-276a

ОБ АВТОРЕ(АХ) 9 0045

Чтение Это Следующее

Информационный бюллетень

Будьте умнее. Подпишитесь на нашу новостную е-мэйл рассылку.

Регистрация

Поддержка научной журналистики

Откройте для себя науку, которая изменит мир. Изучите наш цифровой архив с 1845 года, включая статьи более 150 лауреатов Нобелевской премии.

Подпишитесь прямо сейчас!Машиностроение.: Процесс производства коленчатого вала

Процесс производства коленчатого вала расположен в двигателе транспортного средства и преобразует силу, создаваемую поршнями двигателя, движущимися вверх и вниз в силу, которая приводит колеса в круговое движение, чтобы автомобиль мог двигаться вперед. Расположенный внутри двигателя автомобиля, он соединен со всеми поршнями в двигателе и с маховиком. Чтобы понять этот вал, важно понять, как работают поршни и маховик.

Расположенный внутри двигателя автомобиля, он соединен со всеми поршнями в двигателе и с маховиком. Чтобы понять этот вал, важно понять, как работают поршни и маховик.

Автомобильный двигатель создает движение, создавая внутри себя взрывы. Поршни, прикрепленные к коленчатому валу в двигателе, перемещаются вверх за счет взрывов внутри цилиндров. Когда вал вращается, он толкает эти поршни обратно вниз, так что следующий взрыв может снова подтолкнуть его вверх и начать цикл заново. Поршни соединены с коленчатым валом, чтобы он двигался вместе с ними и регулировал их движения. Поскольку существует несколько методов изготовления коленчатого вала, в этом отчете объясняется, как изготавливаются ЗАГОТОВОЧНЫЕ КОЛЕНЧАТЫЕ ВАЛЫ.

СИЛА, ПРИЛОЖЕННАЯ НА КОЛЕНЧАТЫЙ ВАЛ

Очевидным источником сил, действующих на коленчатый вал, является произведение давления в камере сгорания, действующего на верхнюю часть поршня. Высокопроизводительные двигатели с искровым зажиганием (SI) без наддува могут иметь давление сгорания около 100 бар (1450 фунтов на кв. дюйм), в то время как современные высокопроизводительные двигатели с воспламенением от сжатия (CI) могут иметь давление сгорания более 200 бар. (2900 фунтов на квадратный дюйм). Давление в 100 бар, действующее на поршень диаметром 4,00 дюйма, создаст силу в 18 221 фунт. Давление в 200 бар, действующее на поршень диаметром 4,00 дюйма, создает усилие в 36 442 фунта. Такой уровень силы, действующей на шатунную шейку коленчатого вала, создает значительные изгибающие и крутящие моменты и возникающие в результате растягивающие, сжимающие и сдвигающие напряжения.

дюйм), в то время как современные высокопроизводительные двигатели с воспламенением от сжатия (CI) могут иметь давление сгорания более 200 бар. (2900 фунтов на квадратный дюйм). Давление в 100 бар, действующее на поршень диаметром 4,00 дюйма, создаст силу в 18 221 фунт. Давление в 200 бар, действующее на поршень диаметром 4,00 дюйма, создает усилие в 36 442 фунта. Такой уровень силы, действующей на шатунную шейку коленчатого вала, создает значительные изгибающие и крутящие моменты и возникающие в результате растягивающие, сжимающие и сдвигающие напряжения.

Однако существует еще один важный источник сил, воздействующих на коленчатый вал, а именно ускорение поршня. Совокупный вес поршня, пакета колец, поршневого пальца, фиксаторов, головки шатуна и небольшого количества масла постоянно ускоряется из состояния покоя до очень высокой скорости и обратно в состояние покоя дважды за каждый оборот коленчатого вала. Поскольку сила, необходимая для ускорения объекта, пропорциональна произведению веса объекта на ускорение (при условии, что масса объекта постоянна), многие значительные силы, воздействующие на эти возвратно-поступательные компоненты, а также на соединяющие балка шатуна и шатун, коленчатый вал, коленчатый вал, подшипники и блок двигателя напрямую связаны с ускорением поршня.

Таким образом, из-за множества сил, действующих на этот единственный компонент, он является одним из основных несущих компонентов двигателя, что делает его производственный процесс очень важным и требует точности и аккуратности.

МАТЕРИАЛЫ КОЛЕНЧАТОГО ВАЛА

Сплавы стали, обычно используемые в высокопрочных коленчатых валах, были выбраны с учетом того, что каждый разработчик считает наиболее желательным сочетанием свойств. Таблица ниже показывает номинальный химический состав обсуждаемых здесь сплавов коленчатого вала. Сплавы из среднеуглеродистой стали состоят преимущественно из железа и содержат небольшой процент углерода (от 0,25% до 0,45%, описывается как «25–45 баллов» углерода), наряду с комбинациями нескольких легирующих элементов, смесь которых была тщательно разработана для придания целевому сплаву определенных качеств, включая прокаливаемость, способность к азотированию, твердость поверхности и сердцевины, предел прочности при растяжении, предел текучести, предел выносливости (усталостную прочность), пластичность, ударопрочность, коррозионную стойкость, и стойкость к отпускному охрупчиванию. Легирующими элементами, обычно используемыми в этих углеродистых сталях, являются марганец, хром, молибден, никель, кремний, кобальт, ванадий и иногда алюминий и титан. Каждый из этих элементов добавляет определенные свойства данному материалу. Содержание углерода является основным фактором, определяющим предел прочности и твердость, до которых такой сплав может быть подвергнут термообработке.

Легирующими элементами, обычно используемыми в этих углеродистых сталях, являются марганец, хром, молибден, никель, кремний, кобальт, ванадий и иногда алюминий и титан. Каждый из этих элементов добавляет определенные свойства данному материалу. Содержание углерода является основным фактором, определяющим предел прочности и твердость, до которых такой сплав может быть подвергнут термообработке.

Химия коленчатого вала Сплавы

Номинальные проценты легирующих элементов

| Материал | АМС | С | Мн | Кр | Никель | Пн | Си | В |

| 4340 | 6414 | 0,40 | 0,75 | 0,82 | 1,85 | 0,25 | | |

| ЕН-30В | | 0,30 | 0,55 | 1,20 | 4,15 | 0,30 | 0,22 | |

| 4330-М | 6427 | 0,30 | 0,85 | 0,90 | 1,80 | 0,45 | 0,30 | 0,07 |

| 32-CrMoV-13 | 6481 | 0,34 | 0,55 | 3,00 | <0,30 | 0,90 | 0,25 | 0,28 |

| 300-М | 6419 | 0,43 | 0,75 | 0,82 | 1,85 | 0,40 | 1,70 | 0,07 |

Обозначение: C = углерод Mn = марганец Cr = хром Ni = никель

Mo = молибден Si = кремний V = ванадий AMS = номер спецификации авиационного материала

ПРОЦЕСС ПРОИЗВОДСТВА КОЛЕНЧАТОГО ВАЛА

Коленчатые валы верхней части спектра автоспорта изготавливаются из заготовки. Заготовки коленчатых валов полностью вытачиваются из круглого прутка («заготовки») из выбранного материала ( Рисунок 1 ). Этот метод производства обеспечивает исключительную гибкость конструкции и позволяет быстро вносить изменения в конструкцию в поисках оптимальных рабочих характеристик. В дополнение к полностью обработанным поверхностям процесс заготовок значительно упрощает размещение противовесов и стенок цапф именно там, где их хочет проектировщик. Этот процесс включает в себя сложные операции механической обработки, особенно в отношении формирования и подрезки противовеса, нарезного сверления основных и стержневых шеек, а также сверления каналов для смазки. Наличие многоосевого, высокоскоростного и высокоточного обрабатывающего оборудования с ЧПУ сделало метод вырезания из заготовки весьма рентабельным и, вместе с строгими методологиями проектирования 3D-CAD и FEA, позволило производить чрезвычайно точные детали. коленчатые валы, которые часто требуют очень небольшого последующего массажа для целей балансировки.

Заготовки коленчатых валов полностью вытачиваются из круглого прутка («заготовки») из выбранного материала ( Рисунок 1 ). Этот метод производства обеспечивает исключительную гибкость конструкции и позволяет быстро вносить изменения в конструкцию в поисках оптимальных рабочих характеристик. В дополнение к полностью обработанным поверхностям процесс заготовок значительно упрощает размещение противовесов и стенок цапф именно там, где их хочет проектировщик. Этот процесс включает в себя сложные операции механической обработки, особенно в отношении формирования и подрезки противовеса, нарезного сверления основных и стержневых шеек, а также сверления каналов для смазки. Наличие многоосевого, высокоскоростного и высокоточного обрабатывающего оборудования с ЧПУ сделало метод вырезания из заготовки весьма рентабельным и, вместе с строгими методологиями проектирования 3D-CAD и FEA, позволило производить чрезвычайно точные детали. коленчатые валы, которые часто требуют очень небольшого последующего массажа для целей балансировки.

Объяснение процесса изготовления коленчатых валов-заготовок

При изготовлении коленчатого вала необходимо соблюдать большую осторожность, поскольку он является наиболее важной частью двигателя. Во время обработки вал должен правильно поддерживаться между центрами, и должны быть приняты особые меры предосторожности, чтобы избежать пружинения. Шейки и шатунные шейки шлифуются до точного размера после токарной обработки. После этого коленчатый вал балансируется. Большие валы тихоходных двигателей сбалансированы статически. Коленчатые валы высокооборотных двигателей динамически балансируют на специальных балансировочных станках. Большинство коленчатых валов шлифуют шейки и шатунные шейки. В некоторых случаях за шлифовкой следует ручная притирка наждачной шкуркой.

Коленчатый вал, используемый в автомобильных двигателях массового производства, может быть цельным, кованым или литым.

Высокопрочные стали тщательно очищают, чтобы удалить как можно больше нежелательных примесей (сера, фосфор, кальций и т. д.) и более жестко ограничить допуски, определяющие допустимые отклонения в процентном содержании легирующих элементов. Стали самого высокого качества обычно указываются и заказываются по их номеру AMS (спецификация на авиационные материалы). Эти спецификации жестко ограничивают химию, и требуемая чистота часто может быть достигнута только путем плавления в вакууме, а затем повторного плавления в вакууме для дальнейшего очищения металла. Типичные методы вакуумной обработки: ВИМ и ВАР .

д.) и более жестко ограничить допуски, определяющие допустимые отклонения в процентном содержании легирующих элементов. Стали самого высокого качества обычно указываются и заказываются по их номеру AMS (спецификация на авиационные материалы). Эти спецификации жестко ограничивают химию, и требуемая чистота часто может быть достигнута только путем плавления в вакууме, а затем повторного плавления в вакууме для дальнейшего очищения металла. Типичные методы вакуумной обработки: ВИМ и ВАР .

Что такое ВИМ?

Вакуумная индукционная плавка (VIM) — это процесс производства сталей очень высокой чистоты путем плавления материалов путем индукционного нагрева внутри камеры высокого вакуума.

Что такое ВАР?

Вакуумно-дуговая переплавка (ВДП) представляет собой процесс рафинирования, при котором стали переплавляют внутри вакуумной камеры для уменьшения количества растворенных газов в металле. Нагрев осуществляется с помощью электрической дуги между расходуемым электродом и слитком.

Существуют и другие сверхвысокопрочные стали, не являющиеся углеродистыми. Эти стали, известные как мартенситностареющие стали, очищаются таким образом, чтобы удалить как можно больше углерода и развить свои исключительные прочностные и усталостные свойства как побочный продукт кристаллических структур, возникающих из-за большого количества никеля (15). % и выше) и кобальта (6% и выше) они содержат. Эти стали могут достигать экстремальных уровней прочности и поддерживать превосходный уровень ударопрочности. Марающиеся сплавы в настоящее время (2008 г.) не используются для гоночных коленчатых валов, но они использовались в некоторых шатунах для экстремальных условий.

В мире высококачественных коленчатых валов никель-хром-молибденовый сплав SAE-4340 (AMS-6414) был фаворитом как в кованых, так и в заготовках. Он используется из-за его очень высоких прочностных и усталостных свойств в сочетании с хорошей пластичностью и ударопрочностью при высокой прочности. SAE-4340 содержит номинальное количество углерода 40 баллов и часто описывается как «стандарт, с которым сравнивают другие сверхвысокопрочные сплавы» .

Основные этапы изготовления заготовки коленчатого вала

· Резка по длине и центровка

· Токарная обработка

· Протяжка

· Токарно-токарная обработка

· Внутреннее фрезерование

· Высокоскоростное наружное фрезерование

· Бурение нефтяных скважин

· Накатное полирование

· Торцевая обработка

Графическое объяснение производственного процесса

1) Формовка на токарном станке – этот процесс состригает шейки, оставляя зазор для чистовой обработки .

3) Процесс фрезерования груза. Чтобы придать ему форму коленчатого вала, внешняя часть груза и лишняя часть сбриваются.

4) Качество кондиционирования и дробеструйная обработка — Удаляется внутреннее напряжение, стабилизируется структура и устанавливается твердость HRC 28-32.

5) Формовка на токарном станке для 2 й раз — Этот процесс обточил шейки, оставив полировку.

6) Процесс фрезерования штифта. В ходе этого процесса штифты были срезаны, оставляя кромку полировки. шпоночные пазы, отверстия под болты шкива и отверстия под болты маховика.

8) Процесс полировки шейки и шейки. В ходе этого процесса полируются шейки и шатунные шейки.

9) Процесс настройки динамического баланса — Чтобы максимально подавить колебания кривошипа, измеряется баланс простого вещества кривошипа и выполняется обработка баланса.

10) Процесс наматывания штифта и шейки. Этот процесс предназначен для улучшения степени истинной окружности и шероховатости поверхности для обеспечения плавного вращения и снижения трения.

11) Процесс обработки поверхности — Повышается прочность поверхности, устойчивость к трению и усталостная прочность поверхности. Поверхность становится черной при обработке поверхности.

(Существует эффект, который способствует ранней установке.)

12) Окончательная обмотка, коррекция изгиба и процесс проверки — После последней обмотки корректируется изгиб, вызывающий вибрацию. Осматривается после исправления изгиба.

Осматривается после исправления изгиба.

Отличие чугуна от чугуна с шаровидным графитом заключается в форме частиц графита в чугуне. Чугун — это не просто железо, чистое железо слишком мягкое, чтобы его можно было использовать в качестве коленчатого вала. В обычном чугуне частицы графита представляют собой чешуйки. В чугуне с шаровидным графитом они представляют собой конкреции шаровидной формы. Это придает чугуну большую прочность и гибкость.

Для изготовления коленчатых валов из заготовок стальной стержень гораздо большего размера выковывается в форме цилиндра, равного общему диаметру готового кривошипа, а затем обрабатывается до окончательной формы. Как вы можете себе представить, это намного больше механической обработки, и окончательная стоимость отражает это.

Литая рукоятка слева и заготовка рукоятки справа

Следует учитывать, что в зависимости от используемого сплава рукоятка из литой стали может быть почти такой же прочной, как кованая рукоятка.

Существует теория, согласно которой при ковке кристаллы стали выравниваются, а все сгибание, необходимое для придания окончательной формы, разрушает некоторые из них. По сравнению с заготовкой, хотя она не требует такого большого давления, как ковка, и не дает такого плотного зерна, она не разрушается при изгибе. Вместо этого он обрабатывается до окончательной формы.

Необходимые инструменты

Для изготовления коленчатого вала требуется несколько основных инструментов:

1) Токарный станок – этот станок в основном используется при изготовлении коленчатых валов из заготовок, так как требует тяжелой обработки.

2) Формирователь – для придания формы каналам смазывания маслом

3) Прецизионные сверла – для создания отверстия, чтобы масло проходило через коленчатый вал, сохраняя его смазку и охлаждая его.

4) Фрезерный станок – часть процесса механической обработки для окончательной обработки/формования коленчатого вала.

Возможные дефекты изготовления

| Дефект | Причины |

Ошибки из-за изношенных токарных станков | · Шейки или другие детали могут отличаться друг от друга по размеру, что может привести к нарушению цикла дисбаланса коленчатого вала. Разное Разное |