Как отремонтировать вентили?

Ответ мастера:

Как правило, вентили в квартире находятся всегда в открытом состоянии. В качестве исключения, можно привести вентиль, регулирующий подачу воды в смывочный бачок унитаза. Откручиваются и закручиваются вентили довольно редко. Делается это только по необходимости, сели нужно перекрыть воду во время замены смесителя или чтобы сменить прокладку в кране.

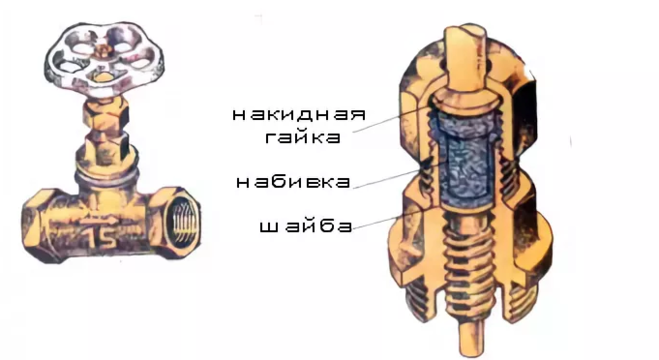

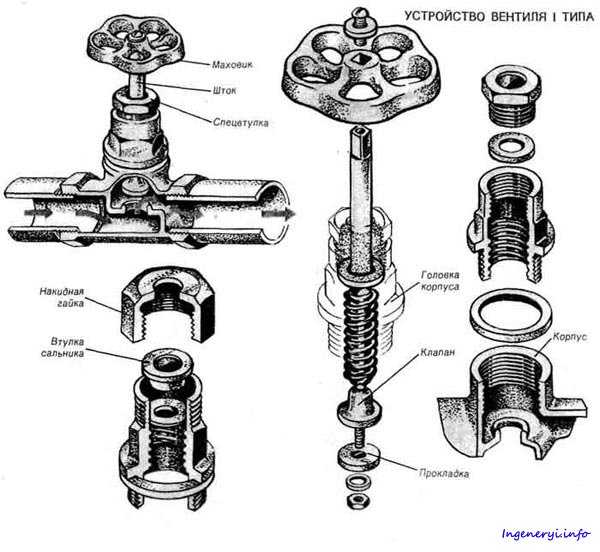

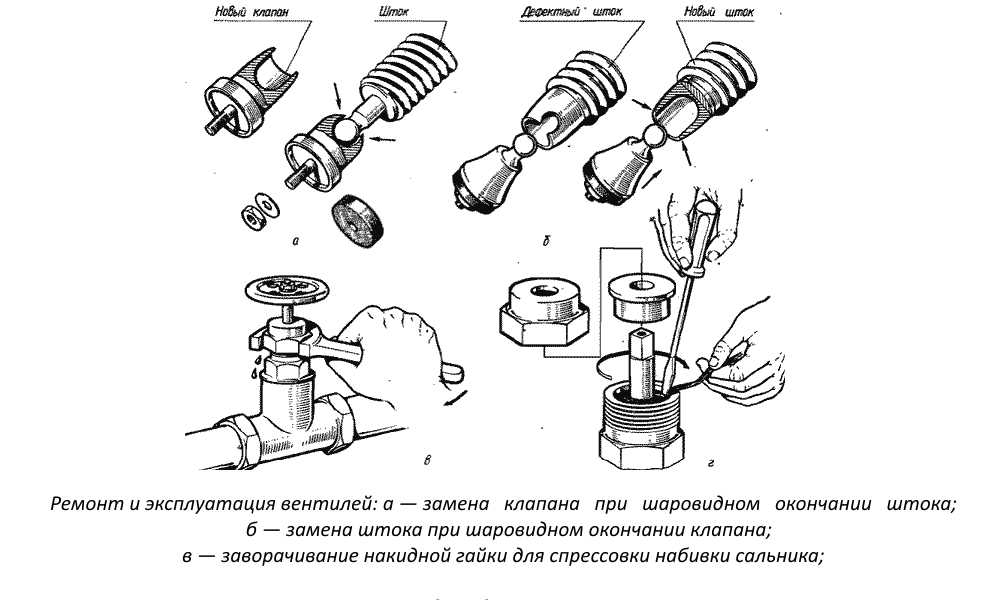

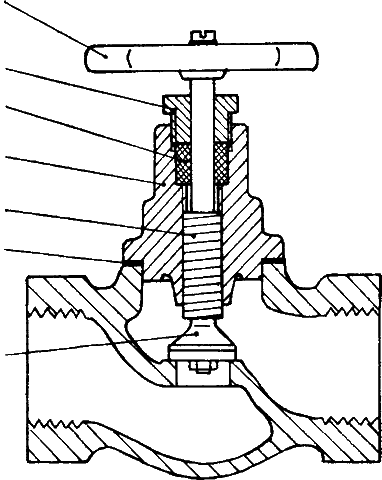

Для того чтобы вентиль не протекал, шток его должен быть повернут до отказа и всегда находится в таком положении. В противном случае, из-под накидной вентильной гайки, удерживающей втулку сальника, будет просачиваться вода.

Вентиль можно открыть частично. При этом нужно будет чаще подтягивать накидную гайку, поджимая при этом периодически сальник.

Если Вы обнаружили протечку воды из-под накидной гайки в том месте, где выходит шток, то следует досуха вытереть вентиль и поджать гайку. Если течь устранить не удалось, то гайку необходимо еще немного поджать. Сразу сильно закрутить гайку нельзя, так как в этом случае втулка сальника может прижать шток.

В некоторых случаях, для того, чтобы устранить течь воды, необходимо добавить пару колец сальниковой набивки. Для того чтобы это осуществить, вентиль следует закрыть, закрутив маховик до отказа. Далее следует открыть водяные краны на кухне или в ванной. Если вода из крана не потекла, значит вентиль не пропускает ее.

Придерживая маховик рукой, нужно полностью открутить накидную гайку. После этого аккуратно, так, чтобы шток был неподвижным, нужно снять накидную гайку и маховик.

Ни в коем случае нельзя удалять втулку сальника, так как в противном случае давление воды может выдавить сальник, в результате чего в зазор хлынет вода. Втулку следует очень осторожно поднять и, придерживая ее рукой, уложить несколько колец сальника в зазор, находящийся между корпусом и штоком.

Обычно для сальниковой набивки применяется пенька, которая сплетается в косичку и хорошо пропитывается каким-либо маслом (минеральным). Для того чтобы полностью поменять сальник в вентиле, подача воды к вентилю должна быть полностью закрыта. После этого шилом или пинцетом необходимо удалить все, что осталось старой набивки.

После этого шилом или пинцетом необходимо удалить все, что осталось старой набивки.

В некоторых видах вентилей под сальниковой набивкой расположена еще и шайба, представляющая собой металлическое кольцо, предотвращающее втягивание сальника внутрь вентиля.

Шайбу необходимо очистить и положить на место. В зазор, расположенный между корпусом и штоком закладывается новая набивка. При этом не нужно набивать чересчур много сальника, так как Вам придется установить втулку сальника и задать ее накидной гайкой так, чтобы она охватила два-три витка резьбы. Если этого не сделать, то в процессе эксплуатации, гайка может оторваться и повредить резьбу головки вентиля.

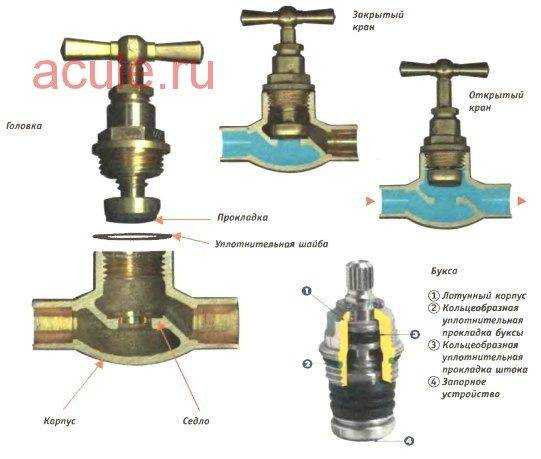

В том случае, если вентиль не держит воду (то есть не перекрывает ее), следует несколько раз открыть и закрыть его. Струя воды промоет кусочки мусора и окалины, после чего вентиль снова будет перекрывать подачу воды. Но если вода все равно продолжает течь при плотно перекрытом вентиле, это означает, что виновата прокладка вентильной головки или в седле имеются так называемые раковины или какие-либо другие дефекты.

Конечно же, заменить прокладку не такая уж сложная процедура, но такой ремонт всегда сопряжен с необходимостью перекрыть запорную арматуру (задвижки, вентили), которая располагается в подвальных помещениях домов.

ИНСТРУКЦИЯ ПО МОНТАЖУ САЛЬНИКОВОЙ НАБИВКИ — Sinograf

Установки с мягкой набивкой являются традиционными основным способом уплотнения промышленных установок с вращательными движениями. Характеризуются простотой строения, низкой стоимостью исполнения, простотой сборки и разборки, а также минимальным риском аварии. Пользователи могут самостоятельно подбирать соответствующий уплотнительный материал в зависимости от давления, температуры и характе- ра рабочих показателей. Шнуровые уплотнения имеют значительные преимущества, т.к. в большинстве случаев использование такого уплотнения позволяет вовремя определить необходимость замены набивки, а сам процесс замены не занимает много времени. Кроме того, благодаря использованию высокопроч- ных материалов на основе эластичного графита, ПТФЭ и арамида значительно повысилась прочность набивок. Прочность этих уплотнений сопоставима с прочностью механических уплотнений, но превосходит их в рента- бельности.

Прочность этих уплотнений сопоставима с прочностью механических уплотнений, но превосходит их в рента- бельности.

1. Вопросы безопасности

Сами набивки не имеют в своём составе компонентов, которые могли бы сказаться на здоровье или окружающей среде при правильном их использовании. Но при их установке всегда следует соблюдать правила безопасности. Перед началом установки следует выключить механизм, отключить от сети, закрыть клапаны, убедиться, что давление стравлено и задвижка остыла. Если же установка работает с опасными компонентами, то система должна быть предварительно промыта, а оператодолжен использовать соответствующие средства индивидуальной защиты. При утилизации отходов и использованных элементов мягких уплотнений, нужно учесть, что полимерные материалы, такие как ПТФЭ, арамиды, силиконы и большая часть эластомеров устойчивы к биодеградации и могут долго находиться в окружающей среде. Поэтому, с отходами такого типа нужно поступать осторожно, после разборки их надо утилизировать или отдать на переработку поставщику набивок. Ни в коем случае нельзя сжигать такие отходы (свыше 340°С). Под воздействием высокой температуры могут выделять диоксины, фураны, соединения фтора и другие вредные газы. То же самое касается большинства, на первый взгляд, безопасных материалов на основе растительных волокон или расширенного графита, которые несмотря на то, что выполнены из безопасных, натуральных материалов обычно насыщены различными импрегнатами, в связи с чем могут содержать опасные соединения.

Ни в коем случае нельзя сжигать такие отходы (свыше 340°С). Под воздействием высокой температуры могут выделять диоксины, фураны, соединения фтора и другие вредные газы. То же самое касается большинства, на первый взгляд, безопасных материалов на основе растительных волокон или расширенного графита, которые несмотря на то, что выполнены из безопасных, натуральных материалов обычно насыщены различными импрегнатами, в связи с чем могут содержать опасные соединения.

2. Извлечение использованной набивки

В процессе извлечения использованной набивки следует проявить осторожность, чтобы не повредить поверхность сальниковой камеры. Если работа производится в чистой и безопасной среде, то набивка с лёгкостью удалится. В противном же случае, следует использовать специальные экстракторы – приспособления для извлечения отработанной набивки из сальниковых камер. Следует проверить состояние штока и стенок сальниковой камеры на отсутствие износа, накипи или коррозии. На штоке задвижки также не должно быть зазубрин, царапин. Осторожно очистить шток и стенки сальниковой камеры от загрязнений. При необходимости следует заменить поврежденные или изношенные детали.

Осторожно очистить шток и стенки сальниковой камеры от загрязнений. При необходимости следует заменить поврежденные или изношенные детали.

3. Проверка состояния сальника

Качество и состояние поверхности, работающей с набивкой, влияет на скорость изнашивания уплотнения. Сейчас редко встречается вал без втулки, поэтому под понятием «вал» понимается как вал, так и вал с втулкой. Требования к валу подобны требованиям к скользящим подшипникам – незначительная шероховатость на уровне точной шлифовки Ra≤0,63. Шероховатостостальных элементов стыка с набивкой не имеет большого значения, достаточно качество поверхности на уровне точной обработки резанием Ra≤5. Чтобы избежать чрезмерного истирания вала, следует обеспечить подходящую твердость поверхности на уровне 60 HRC. Для набивок с низким коэффициентом трения, таких как на основе ПТФЭ, требования ниже, а для эластичного графита минимальная твёрдость вовсе не требуется, в то время как вал покрывается графитовой плёнкой, а трение с поверхности вала переходит на трение внутри графита подобно как в смазках. Однако, каждый тип набивки может впитывать абразивные частицы из потока жидкости и, таким образом, косвенно изнашивать вал.

Однако, каждый тип набивки может впитывать абразивные частицы из потока жидкости и, таким образом, косвенно изнашивать вал.

Ширина зазора между валом и корпусом не должна превышать предполагаемых стандартов, или по крайней мере 0,5 мм. В особых устройствах, где этот показатель может быть превышен, можно использовать стопорные кольца из набивки с высокой механической прочностью или набивки, усиленной углеродом или арамидом. Нажатие вала стандартное и не превышает 0,1 мм или 1/100 ширины герметика. Если биение вала больше, это можно исправить с помощью наполнителей из эластомера, которые повысят долговечность пломбы, несмотря на тяжёлые условия работы. Отклонение вала должно удерживаться в норме и не превышать 0,1 мм, либо 1/100 ширины набивки. Если же отклонение большее, можно это компенсировать, используя набивку с эластомерной сердцевиной, которая может лучше принимать вибрации из вала и в итоге увеличить стойкость уплотнения, несмотря на сложные условия работы.

4. Основные принципы выбора набивки

Вопросы, связанные с выбором набивки для конкретных условий работы можно разделить на две группы:

- Первую составляют такие параметры, как: тип среды и уровень рН, температурный диапазон и соответствующий размер.

Подбирая набивку относительно рабочей температуры, следует учесть, что допустимая рабочая температура не соответствует температуре среды. Сальник за счёт трения работает в более высокой температуре в сравнении с температурой среды, в связи с чем стоит учесть запас на уровне 50°C.

Подбирая набивку относительно рабочей температуры, следует учесть, что допустимая рабочая температура не соответствует температуре среды. Сальник за счёт трения работает в более высокой температуре в сравнении с температурой среды, в связи с чем стоит учесть запас на уровне 50°C. - При высоком давлении или высокой скорости оборотов, или же если сальник работает при недостаточной утечке, разница температур должна быть ещё большей.

- Вторую группу составляют относительные параметры, такие как давление, линейная скорость и способ применения. Эта группа параметров классифицирует набивки, в первую очередь, по стойкости и не особо требовательна к способам применения. Структура материала шнуровых уплотнений не портится под воздействием только одного из этих факторов, т.к. лишь их комплексное воздействие приводит к износу. Поэтому, при оценке пригодности материала для уплотнения сальника, стоит воспользоваться коэффициентом динамической нагрузки – pV, являющегося произведением скорости и давления, которая может возникнуть в установке, не вызывая слишком быстрое разложение.

Следующим критерием, который определяет выбор набивки является способ её использования. В этом случае, нужно принять во внимание условия работы устройства: высокая скорость вала в центробежных насосах, большая поверхность трения поршневых насосов, высокое давление в поршнях или большое радиационное напряжение в смесителях. Для большинства набивок определяются граничные рабочие параметры для определённых условий работы, например, максимальное давление в центробежных насосах, при возвратно-поступательных движениях, в клапанах и в статических условиях.

С условиями использования связаны санитарные требования. В пищевой промышленности, фармацевтической и косметической, большинство установок должно соответствовать высоким требованиям к качеству, предъявляемым стандартами и директивами, в том числе Европейской Комиссии (WE) № 10/2011, касающимися санитарных норм для материалов, предназначенных для контакта с пищевыми продуктами. В таких случаях следует использовать материалы, которые были исследованы и получили Сертификат качества здоровья 10/2011.

В таких случаях следует использовать материалы, которые были исследованы и получили Сертификат качества здоровья 10/2011.

5. Подготовка колец

Размер набивки должен быть подобран таким образом, чтобы после формирования кольца его можно было свободно ввести в зазор рабочего сальника и при этом не оставить слишком большой щели. Обычно производители оборудования указывают размер набивки и нужное её количество для произведения замены. Также необходимый размер набивки легко определить, измерив зазор в сальнике. Половина разницы этих величин является размером зазора. Окончательный размер набивки должен предусматривать запасы на изгибы, 10-20% толщины, но эта величина во многом зависит от типа набивки и опыта монтёра. Большинство набивок производится в размерах от 4х4 мм до 30х30 мм с добавлением 20%, что даёт значительные возможности подгонки размера, учитывая хорошую эластичность. Если возникают сомнения, следует выбрать меньший размер, т.к. значительно проще ликвидировать щели затягиванием сальника, нежели направить изгибы во время установки плохо подобранных колец. При разрезании встык колец, расположенных на плоской поверхности, необходимо обязательно убедиться в том, что при измерении длины кольца учитывается не внутренний или внешний диаметр, а длина используемого в качестве образца кольца. Это позволит добиться максимально плотного соприкосновения концов колец.

При разрезании встык колец, расположенных на плоской поверхности, необходимо обязательно убедиться в том, что при измерении длины кольца учитывается не внутренний или внешний диаметр, а длина используемого в качестве образца кольца. Это позволит добиться максимально плотного соприкосновения концов колец.

Обрезку колец набивки можно совершить несколькими способами: путём обертывания набивки вокрувала такого же диаметра, как требуется, используя устройство с ползунком и со шкалой, а также путём обрезки отрезков на основе теоретических вычислений. К сожалению, этот метод наиболее трудный и ненадёж- ный, так как длина отрезка не обусловлена простой формулой, также следует учитывать коэффициент, связанный с сжатием набивки, который зависит от матери-

ала и структуры набивки. Наиболее надёжный метод – второй способ – плотная, спиральная укладка набивки на трубу или вал диаметром на 1 мм больше диаметра исходного вала или штока. Разметочная линия поможет более точно отрезать требуемую длину кольца. Рекомендуется резка под углом 45° к оси вала, что увеличит герметичность соединения.

Рекомендуется резка под углом 45° к оси вала, что увеличит герметичность соединения.

Набивочные кольца лучше всего нарезать на оправке, имеющей тот же самый диаметр, что и вал в области сальниковой камеры. Нарезка колец может производиться вне сальниковой камеры, на валу. Но всё же наиболее быстрым и эффективным методом подготовки отрезков является использование специального устройства, определяющего длину отрезков. Для нарезки набивки необходимо установить на линейке требуемый размер. Для этого: – совместить на корпусе линейки деление шкалы «насосы»соответствующее диаметру вала насоса с делением шкалы упорной планки, соответствующее размеру фактического сечения набивки; – поворотом стопорного винта зафиксировать планку. Уложить набивку нужного сечения в паз корпуса. Подрезать конец набивки на заданный угол ножом, используя в качестве направляющей паз. Продвинуть набивку по пазу корпуса до соприкосновения с торцом упорной планки. Ножом через направляющий паз отрезать набивку.

Многие набивки состоят из твёрдых волокон или армированы металлом, некоторые из них выполнены из арамидовых волокон, используемых также в баллистической ткани. Поэтому их резка достаточно трудная, а обычные устройства быстро тупеют. В такой ситуации идеальным решением является использование гильотины для резки набивок, которая позволяет с лёгкостью резать любой тип набивок, а также одновременно измеряет длину отрезков и определяет угол резки.

Поэтому их резка достаточно трудная, а обычные устройства быстро тупеют. В такой ситуации идеальным решением является использование гильотины для резки набивок, которая позволяет с лёгкостью резать любой тип набивок, а также одновременно измеряет длину отрезков и определяет угол резки.

6. Установка колец

Из отрезка набивки следует сформировать кольцо, так, чтобы оба его конца состыковались и образовали плотный замок. Затем установить первое кольцо набивки, убедившись, что оно плотно посажено на самое дно сальниковой камеры. При этом желательно использовать трамбовочное приспособление. Аналогично установить остальные кольца.

C целью более точной подгонки набивки к камере и достижения минимального протекания, независимо от давления, набивку следует затянуть предварительно с силой минимум 10 N/мм2. Во время предварительной затяжки и последующей регулировки во время работы следует обратить внимание на диапазон регулировки затяжки. После пуска насоса следует обратить внимание на величину течи, нагревание вала, и произвести соответственную регулировку.

7. Запуск и регулировка сальника

Следует сальник слегка затянуть вручную. Затем включить насос на короткое время и проверить, соответствует ли направление вращения насоса стрелке на корпусе насоса. При неправильном направлении вращения поменять местами 2 фазы.

Необходимо обеспечить работу сальникового уплот- нения в следующем режиме: при использовании насоса с сальником должны быть незначительные, но постоянные протечки. В начале работы может вытекать до 60 капель в минуту. Во время запуска, продолжающегося около 30 минут, произвести подтягивание гаек нажимной втулки (буксы) сальника, чтобы ограничить количество вытекающих капель до 20 капель в минуту. Это требуется для того, чтобы температура набивки не повысилась до недопустимо высокой. При скачкообразном повышении температуры и возобновлении интенсивного вытекания жидкости немедленно ослабить нажимную втулку и повторить процесс запуска.

Протечки практически отсутствуют или невидимы (в виде пара). Скользящее торцовое уплотнение в обслуживании не нуждается, но его герметичность должна проверяться регулярно. Маленькая утечка означает, что начинаются проблемы с герметичностью из-за повреждения скользящих поверхностей, уплотнительных колец, сильфона, мембраны или других частей торцевого уплотнения.

Маленькая утечка означает, что начинаются проблемы с герметичностью из-за повреждения скользящих поверхностей, уплотнительных колец, сильфона, мембраны или других частей торцевого уплотнения.

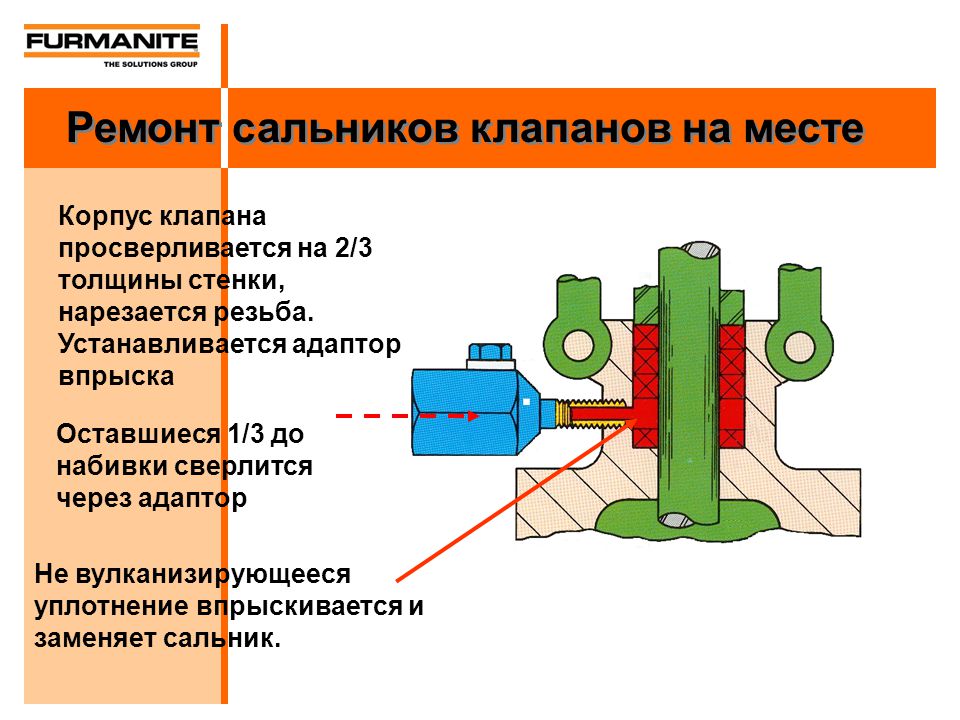

8. Установка набивки в клапане

Сальник должен быть максимально герметичен. Подвижный элемент уплотнительного узла выполняет относительно медленное движение относительно оси и, учитывая небольшую силу трения, можно сильнее зажать сальник, что обеспечит максимальную герметичность. В то же время повышенное давление с встречающимися иногда зазорами между штоком и корпусом сальника может привести к экструзии набивки через этот зазор. Поэтому, уплотнители, используемые в клапанах, должны иметь более компактную структуру или специальное металлическое армирование.

В энергетических установках давление пара может достигать 300 баров при температуре 650°С. Настолько высокие рабочие параметры сужают диапазон используемых материалов до уплотнений графитметаллических, монтаж которых требует немного другой процедуры.

Для того, чтобы правильно установить уплотнения нужно подготовить и разместить в сальниковой камере правильно обрезанное кольцо, как и в случае насосов, где надрезы под углом обеспечивают лучшую герметичность замков на кольцах. Зажать сальник до момента появления ощущения заметного сопротивления, в то же время нужно одновременно открутить шток клапана так, чтобы определить возможность регуляции клапана. Графитовая набивка с начальной плотностью 1,1 г/см3, для этого после заполнения камеры следует дожать сальник и сжимать до 70% от его начального объёма, возможно добавление 1 или 2 сальниковых колец и повторить процесс сжатия.

Статическое давление до 70% от первоначальной высоты уплотнения учитывает монтажный зазор 10%, возникающий за счёт разницы между размером набивки и фактическим размером зазора рабочего сальника, если зазор больше, статическое давление должно быть больше, например, при монтажном зазоре 20%, требуемое статическое давление увеличивается до 63%. Если сальник клапана оснащён пружинами, нужное давление сальника достигается по закрытию пружин. На замыкающем кольце стоит использовать кольца из композитной набивки, оплетённой металлической сеткой HTR или же углеродным волокном. После завершения установки клапана на технологической линии следует контролировать протечку, а по истечению суток эксплуатации, дожать сальник даже в случае, когда протечка не возникает.

На замыкающем кольце стоит использовать кольца из композитной набивки, оплетённой металлической сеткой HTR или же углеродным волокном. После завершения установки клапана на технологической линии следует контролировать протечку, а по истечению суток эксплуатации, дожать сальник даже в случае, когда протечка не возникает.

Часто используются готовые комплекты из сформированных колец на основе эластичного графита плотностью 1,4-1,6 г/см3. При этом нет необходимости предварительного сжатия уплотнения, а нужно лишь после установки комплекта колец дожать сальник с силой, указанной производителем клапана. Графитовое уплотнение в клапане требует нажатия 60-120 N/mm² и с лёгкостью можно рассчитать натяжение болтов, разделив это значение на площадь поперечного сечения горизонтального уплотнительного кольца.

Кольца из эластичного графита можно получить самостоятельно из графитовой ленты (лучше всего, если лента будет гофрированной), которую после накручивания на шток нужно сжать при помощи сальника плотностью 1,4 г/см3. Количество используемой ленты для одного кольца нужно подобрать так, чтобы после образования, кольцо получило квадратное поперечное сечение.

Количество используемой ленты для одного кольца нужно подобрать так, чтобы после образования, кольцо получило квадратное поперечное сечение.

В случае уплотнения клапанов низкого давления, водогазовой арматуры, другого типа клапанов и санитарно-технического оборудования, везде, где есть такие экстремальные условия эксплуатации, как энергетическая арматура, можно использовать несколько типов уплотнительных материалов. Следует учитывать, что критерием подбора набивки является давление, температура и стойкость к определённым условиям среды. Уплотнения арматур низкого давления также работают без протечек, при этом уплотнительный комплект не требует предварительного сжатия, так, как в ситуации с эластичным графитом. Сальник нужно дожать так, чтобы полностью исключить протечку, далее повторно затянуть винты.

В арматуре всегда следует использовать гораздо большее давление на сальник, нежели в насосах, в идеале 2-х, а то и 3-х кратное давление среды. Известно, что большая сила давления даёт лучшую герметичность без необходимости его регулирования, но уплотнение в таких условиях быстрее изнашивается. Эти аспекты зависят от типа набивки и квалификации обслуживания.

Эти аспекты зависят от типа набивки и квалификации обслуживания.

Приступая к монтажу, следует помнить, что опыт сервисных служб и знание специфики оборудования играют решающее значение и никакая подробная инструкция не сможет этого изменить.

Замена маслосъемных колпачков без снятия головки – Car Passion Channel

Позвольте мне предварить эту статью, сообщив вам, что я не профессиональный механик. Автомобили — мое хобби, и я занимаюсь ими самостоятельно с тех пор, как в 2005 году у меня появилась первая машина. знать об этом! Я за то, чтобы выкладывать хорошую информацию. Ладно, к веселью!

Прежде чем приступить к реальной замене пломбы, вам нужно зайти так далеко. Передние крышки сняты, кулачки и подъемники сняты. Если вам неудобно снимать распределительные валы или настраивать синхронизацию кулачков на двигателе, вы можете отдать свой автомобиль профессионалу, чтобы он сделал уплотнения. Для справки, у этой машины 1,6 л, но я уверен, что 99% приведенных здесь процедур применимы и к двигателю 1,8 л.

Вот полный список инструментов, которые я использовал для всей процедуры (включая снятие кулачка и т. д.):

- 3/8-дюймовая трещотка и удлинитель 6 дюймов

- (2) динамометрические ключи, дюймо-фунты и футо-фунты

- Головки 10 мм (глубокие), 12 мм, 14 мм, 21 мм

- Головка свечи зажигания 5/8”

- Плоскогубцы с длинными наконечниками

- Отмычка

- (2) Шнурки ИЛИ нейлоновая отвертка с плоской головкой Длинная

- 2

- 0012

- Компрессор клапанных пружин Neiko (AmazonDOTcom, $60)

- Стяжки и диагонали для их обрезания

- (16) OEM-уплотнители штоков клапанов Mazda

- Высокотемпературный силиконовый герметик (для крышек распредвалов)

Пока я в

- Свечи зажигания

- Провода свечей зажигания

- Прокладка крышки клапана

- Прокладка крышки клапана

- Ремень ГРМ / натяжитель / натяжитель

- Ремень генератора

- Ремень переменного тока / гидроусилителя руля (при наличии)

- Восстановление или замена подъемника

- Уплотнительное кольцо CAS

- Уплотнения кулачков

После того, как вы сняли подъемники, вы готовы к работе. Снимите все свечи зажигания и вставьте длинную отвертку в свечное отверстие цилиндра №3 (РИС. 1). Проворачивайте двигатель вручную с помощью 21-миллиметровой головки на шкиве коленчатого вала, пока отвертка не начнет подниматься и остановится, когда достигнет своего пика. Поршень № 2 и поршень № 3 теперь находятся в верхней мертвой точке (ВМТ), что означает, что поршень № 1 и поршень № 4 находятся в нижней мертвой точке (НМТ).

Снимите все свечи зажигания и вставьте длинную отвертку в свечное отверстие цилиндра №3 (РИС. 1). Проворачивайте двигатель вручную с помощью 21-миллиметровой головки на шкиве коленчатого вала, пока отвертка не начнет подниматься и остановится, когда достигнет своего пика. Поршень № 2 и поршень № 3 теперь находятся в верхней мертвой точке (ВМТ), что означает, что поршень № 1 и поршень № 4 находятся в нижней мертвой точке (НМТ).

Затем начните вставлять шнурки (я использовал два связанных вместе, и это работало отлично) или нейлоновую веревку в свечное отверстие цилиндра №1. Вы хотите, чтобы он был достаточно полным, затем снова проверните двигатель вручную, вернув цилиндр № 1 обратно в ВМТ (или как можно ближе, веревка, вероятно, не позволит ему подняться полностью, что идеально).

Теперь пришло время настроить инструмент. Этот инструмент имеет множество различных опций, когда дело доходит до настройки, это действительно универсальный, качественный блок. Возможно, вам все еще придется проявить немного творчества, как это сделал я для вашего монтажа.

После того, как вы со всем разберетесь, вы готовы к настоящему веселью! Я пытаюсь настроить инструмент так, чтобы он находился под тем же углом, что и клапан, с которым я работаю, чтобы он нажимал прямо вниз. Возможно, вам придется поиграть с парой комбинаций на инструменте, чтобы получить правильный угол и правильный ход (особенно на стороне впуска, где коллектор имеет тенденцию мешать инструменту достаточно сжимать пружину). Вот почему я предпочитаю использовать веревку в цилиндрах, а не метод со сжатым воздухом: в большинстве статей говорится, что цилиндр заполняется давлением 100 фунтов на квадратный дюйм, чтобы удерживать клапаны на месте, пока вы сжимаете пружину. Я полагаю, что диаметр стандартного впускного клапана на 1,6 л составляет 31 мм. Быстрый расчет подсказывает мне, что 100 фунтов на квадратный дюйм в цилиндре создают около 117 фунтов восходящей силы на этом клапане. Я могу сказать вам, что по крайней мере для половины клапанов потребовалось усилие более 100 фунтов, чтобы отделить фиксатор от держателя. Я, конечно, не хочу сломать уплотнение цилиндра, и мой клапан врежется в верхнюю часть поршня под моим весом. Во всяком случае, каждому свое.

Я, конечно, не хочу сломать уплотнение цилиндра, и мой клапан врежется в верхнюю часть поршня под моим весом. Во всяком случае, каждому свое.

Что вам нужно сделать, так это поддеть инструмент вниз, протолкнув фиксатор вниз по штоку клапана и освободив фиксаторы. Стопоры, вероятно, прилипнут к штоку клапана, поэтому вам нужно иметь под рукой отмычку, чтобы снять их. Как только они освободятся, медленно отпускайте инструмент, пока пружина не будет полностью разжата. Я также включил рудиментарный рисунок. (Базовое изображение из TheAutoPartsShopDOTcom изменено с помощью моего умопомрачительного навыка MS Paint)

С помощью магнита осторожно снимите держатели, фиксатор и пружину. Если вы уроните хранителя, вы можете никогда его не найти, так что будьте осторожны!

Посмотрите на эту старую печать. Кто знал, что такой крошечный преступник может создавать дымовые завесы, которые заставят Джеймса Бонда использовать Miata с большим пробегом в своем следующем фильме.

Теперь вы возьмете печать за металлическую втулку. Будьте очень осторожны, чтобы не поцарапать ковш подъемника или шток клапана! Немного покрутите, стягивая прямо с клапана, они взяли небольшую мышцу. Пока вы тянете прямо вверх, вы не будете касаться чего-либо еще на пути вверх, кроме, может быть, вашего локтя на капюшоне. (Возможно несколько раз).

Будьте очень осторожны, чтобы не поцарапать ковш подъемника или шток клапана! Немного покрутите, стягивая прямо с клапана, они взяли небольшую мышцу. Пока вы тянете прямо вверх, вы не будете касаться чего-либо еще на пути вверх, кроме, может быть, вашего локтя на капюшоне. (Возможно несколько раз).

Вот как выглядело большинство из них после удаления, я предполагаю, что это оригинальные 22-летние уплотнения, прошедшие 189 000 миль в этой головке.

После снятия уплотнения вы можете увидеть канавку, в которую вы почувствуете, что новые уплотнения «защелкиваются». Мне всегда нравится проверять такие вещи, чтобы иметь представление о том, какое давление нужно использовать / как далеко зайти при установке новых блоков.

Свежий тюлень! Я выбрал более дорогие оригинальные уплотнения Mazda. Для таких вещей, я считаю, никто не делает это лучше, чем производитель. И если мне придется заменить их еще через 150 000 миль, я не расстроюсь.

Вот небольшая хитрость, позволяющая легко бросить печать туда, куда вам нужно. Держите уплотнение на отмычке, совместите его с верхней частью клапана и опустите уплотнение. Картинки лучше описывают это:

Держите уплотнение на отмычке, совместите его с верхней частью клапана и опустите уплотнение. Картинки лучше описывают это:

Теперь возьмите 10-миллиметровую головку на удлинителе и слегка поместите ее поверх уплотнения. Я переместил его круговыми движениями, чтобы он опустился на верхнюю часть штока клапана, толкнул его вниз и почувствовал, как он «встал» на место. Я бы сказал, что это требует около 10 фунтов силы. Теперь все, что вам нужно сделать, это изменить свои шаги. Легче сказать, чем сделать, поэтому у меня есть для вас еще несколько фотографий!

Вставьте обратно пружину, а затем фиксатор с фиксаторами. На РИС. А показан один вратарь, смотрящий в каждую сторону. Заметили, как одна сторона толще? Жировые части поднимаются. Теперь вы можете опустить фиксатор поверх пружины вместе с фиксаторами.

Вы готовы к самой сложной части всей работы? Есть несколько различных методов, которые я использовал, чтобы вернуть эти вещи на место. Один из них — положить палец на фиксаторы, сжать пружину, и иногда они сразу встают на место и фиксируются в фиксаторе после отпускания инструмента. Вероятность 25%, по крайней мере, так, как я это делал. Перед полным освобождением пружины убедитесь, что фиксаторы на месте! Идите медленно и убедитесь, что они не сходят с ума по вам. Если этот метод не работает, вы также можете использовать свою кирку, чтобы переместить вратарей на место. Это требует терпения и стабильности руки хирурга. Хранители будут переворачиваться внутри ведра, в основном выполняя Хоки-Поки самым дразнящим образом, пока вы потеете, пытаясь удержать пружину в сжатом состоянии. Они войдут, поверь мне. Потерпи. На картинке ниже фиксаторы на месте, и вы готовы отпустить сжатие пружины.

Вероятность 25%, по крайней мере, так, как я это делал. Перед полным освобождением пружины убедитесь, что фиксаторы на месте! Идите медленно и убедитесь, что они не сходят с ума по вам. Если этот метод не работает, вы также можете использовать свою кирку, чтобы переместить вратарей на место. Это требует терпения и стабильности руки хирурга. Хранители будут переворачиваться внутри ведра, в основном выполняя Хоки-Поки самым дразнящим образом, пока вы потеете, пытаясь удержать пружину в сжатом состоянии. Они войдут, поверь мне. Потерпи. На картинке ниже фиксаторы на месте, и вы готовы отпустить сжатие пружины.

Когда все будет на своих местах, это будет выглядеть примерно так. Не беспокойтесь о том, что вратари находятся в идеальном центре, это не имеет значения. Это было не так уж плохо, верно? Осталось всего 15!

Примечание: Круглая нейлоновая веревка может работать лучше, чем шнурок, по одной причине. В первый раз, когда я пошел вытаскивать шнурок, он застрял, и у меня чуть не случился сердечный приступ. Его просто зажало под клапаном. Я просто взял большую головку и надавил на каждый клапан вручную, пока не нашел тот, под которым он был защемлен, и он вышел прямо наружу. Мне понравился шнурок, потому что было очень легко попасть в цилиндр, используя мой инструмент TDC (длинная отвертка).

Его просто зажало под клапаном. Я просто взял большую головку и надавил на каждый клапан вручную, пока не нашел тот, под которым он был защемлен, и он вышел прямо наружу. Мне понравился шнурок, потому что было очень легко попасть в цилиндр, используя мой инструмент TDC (длинная отвертка).

Тест-драйв: всегда лучшая часть! Я спускался с длинного холма, наверное, около ½ мили, всю дорогу не открывая дроссельную заслонку. Внизу я его пробивал, и там, где раньше дыма было больше, чем от концерта Боба Марли, его не было! Операция успешна!

Замена уплотнения сливного клапана унитаза

Перейти к основному содержанию- Редактировать

- Полный экран

- Опции

- История

- Скачать PDF

- Перевести

- Встроить это руководство

Автор: M J McAllister (и 5 других участников)

- Избранное: 117

- Завершено: 32

Сложность

Easy

Шаги

6

Необходимое время

3 минуты

Секции

1

- Уплотнение промывочного клапана 6 шагов

Флаги

1

- Задний туалет

- Полный экран

- История

- Скачать PDF

- Править

- Перевести

- Встроить это руководство

Введение

Однако упрощенный метод можно также применять для клапанов смыва унитаза многих других марок.

Это быстрый, экономящий время/трудоемкость метод

установки сменного «уплотнителя сливного клапана», чтобы предотвратить просачивание/утечку воды из бачка унитаза в канализацию (и непрерывный, раздражающий звук, сопровождающий это потеря воды).Инструменты не указаны.

Уплотнение сливного клапана унитаза Mansfield

Доступно для продажи на Amazon

Купить

Уплотнение промывочного клапана американского стандарта

Доступно для продажи на Amazon

Купить

Это новое уплотнение клапана, используемое в данном руководстве, которое можно приобрести в хозяйственных магазинах и центрах обслуживания дома.

При использовании этого метода быстрой установки New Seal НЕ потребуется выполнять следующие действия (из оригинальных инструкций, прилагаемых к изделию New Seal): «Отключить подачу воды в унитаз и сливной бак» и «Отцепить откидной рычаг. ..» [любая «цепь» должна быть на мгновение отцеплена.] и «Отвинтить стопорный колпачок…» и «Снять узел поплавка…»

Редактировать

-

Снимите верхнюю часть бачка унитаза.

С полотенцем рядом закатайте рукава.

Смойте унитаз, чтобы понизить уровень воды в резервуаре.

Смойте унитаз, чтобы понизить уровень воды в резервуаре.Немедленно определите старое, изношенное [красное] уплотнение клапана в нижней части вертикального узла переливной трубки и поплавка.

Достаньте руку из резервуара для воды и снимите изношенное уплотнение клапана, потянув его, как старую резинку, кончиками пальцев (или плоскогубцами), пока оно не сломается.

Редактировать

- org/HowToDirection»>

Сверните новое уплотнение и проденьте его через квадратный держатель расцепляющего рычага и заарканьте свободный конец расцепляющего рычага (противоположный конец рычага прикреплен к промывочному рычагу снаружи бака).

Удерживая расцепляющий рычаг через большое центральное отверстие нового уплотнения, потяните новое уплотнение в обратном направлении назад через квадратный держатель расцепляющего рычага. При этом поверните держатель расцепляющего рычага, чтобы освободить место для нового уплотнения.

Когда новое уплотнение окажется между местом соединения рычага расцепления с баком и местом, где рычаг расцепления выступает из квадратного держателя рычага расцепления, на мгновение вытяните гибкую трубку заливки воды из центра стопорной крышки.

Установите новую прокладку прямо над стопорной крышкой и установите на место трубку для заливки воды, стараясь не разбрызгивать вытекающую из нее воду.

Редактировать

Аккуратно растяните и потяните новое уплотнение до упора вниз по вертикальному узлу переливной трубки, а затем поместите его в верхнюю канавку промывочного клапана.

Установив его на место, вы должны аккуратно взяться за край нового уплотнения и повернуть его на место в канавке вокруг основания промывочного клапана.

Проверьте уплотнение, промыв, наблюдая и слушая.

Проверьте уплотнение, промыв, наблюдая и слушая.

Редактировать

Редактировать

Редактировать

Почти готово!

Уплотнения промывочного клапана необходимо заменять не реже одного раза в несколько лет, в зависимости от состояния воды. Другие виды баков для туалетной воды могут иметь аналогичные узлы. Зачем вызывать сантехника для того, что так легко сделать самому?!

Заключение

Уплотнения промывочного клапана необходимо заменять не реже одного раза в несколько лет, в зависимости от состояния воды. Другие виды баков для туалетной воды могут иметь аналогичные узлы. Зачем вызывать сантехника для того, что так легко сделать самому?!

Отменить: я не завершил это руководство.

Это руководство заполнили еще 32 человека.

Подбирая набивку относительно рабочей температуры, следует учесть, что допустимая рабочая температура не соответствует температуре среды. Сальник за счёт трения работает в более высокой температуре в сравнении с температурой среды, в связи с чем стоит учесть запас на уровне 50°C.

Подбирая набивку относительно рабочей температуры, следует учесть, что допустимая рабочая температура не соответствует температуре среды. Сальник за счёт трения работает в более высокой температуре в сравнении с температурой среды, в связи с чем стоит учесть запас на уровне 50°C.

Смойте унитаз, чтобы понизить уровень воды в резервуаре.

Смойте унитаз, чтобы понизить уровень воды в резервуаре.

Проверьте уплотнение, промыв, наблюдая и слушая.

Проверьте уплотнение, промыв, наблюдая и слушая.