Проточка тормозных дисков своими руками » АвтоНоватор

Тормоза автомобиля – это то, без чего ни один здравомыслящий человек не начинает движение. Исправная и работоспособная тормозная система вашего авто – это гарантия безопасности на дороге. Вот такая прописная истина.

Что такое проточка тормозных дисков?

Каким образом мы содержим тормозную систему автомобиля в рабочем состоянии? Опираясь на требования производителя о замене колодок через определенный километраж и опираясь на диагностику тормозной системы: реакция автомобиля на торможение и визуальную диагностика состояния тормозных дисков и колодок.

Один из способов продления жизни тормозного диска, наряду с его систематическим обслуживанием – это расточка (проточка) тормозных дисков.

Вы понимаете, что во время торможения изнашиваются не только тормозные колодки, но и сам тормозной диск. Рабочая поверхность тормозного диска начинает приобретать рифленые борозды, по краям прилегания колодок образовываются «буртики». Мы не станем рассматривать физику этого явления, а сразу перейдем к вопросу о том, как и где проточить тормозные диски.

Мы не станем рассматривать физику этого явления, а сразу перейдем к вопросу о том, как и где проточить тормозные диски.

У некоторых может возникнуть вопрос, — а для чего протачивать тормозные диски, если их можно купить? В принципе, можно, но вы, вернее ваш бюджет, устанете покупать, так как на современных моделях автомобилей установлены совершенно недешёвые тормозные системы.

Собственно по этой причине и существует проточка тормозных дисков и, соответственно, разнообразное оборудование для проточки тормозных дисков.

Проточка тормозных дисков – это снятие поверхностных дефектов с тормозного диска до допустимой производителем толщины диска. Эти цифры вы найдете в Руководстве по эксплуатации вашего автомобиля.

Методика и оборудование для проточки тормозных дисков

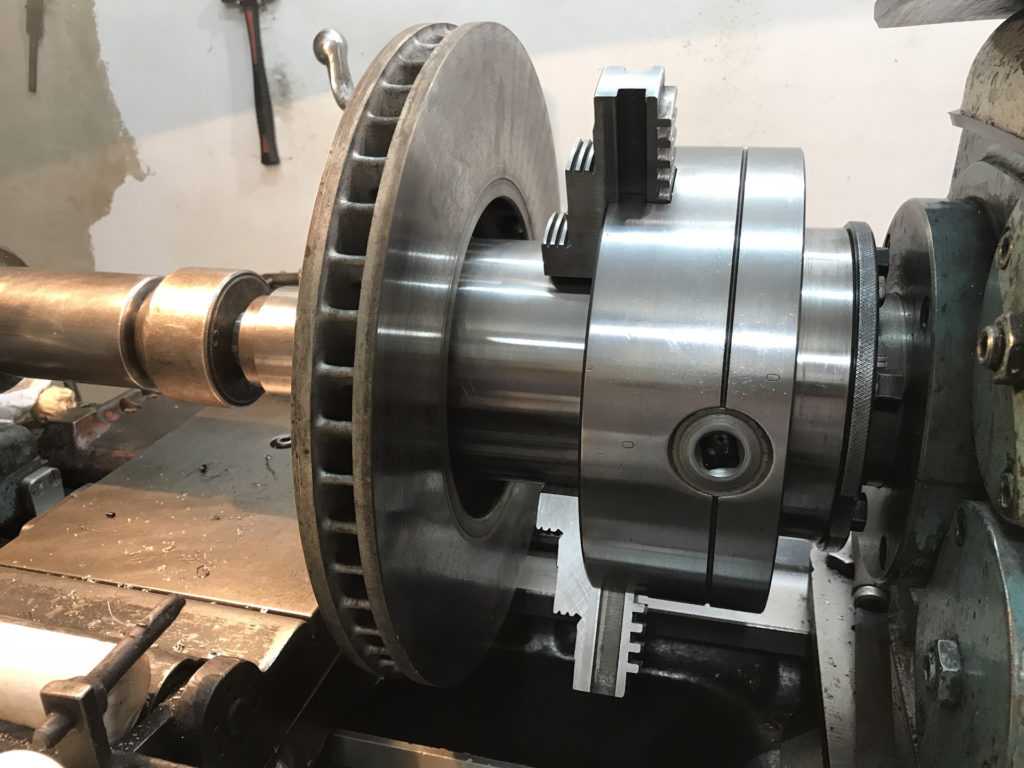

Раньше всё было упрощенно – проточка тормозных дисков происходила на токарном станке, для чего диски снимались и уносились в цех. На такой вид проточки дисков уходило полдня – как минимум. Ведь задача стоит не просто снять верхний слой тормозного диска, а при этом соблюсти все балансировочные параметры относительно самого диска и размещения его на ступице. Как видите – задача не из лёгких.

Ведь задача стоит не просто снять верхний слой тормозного диска, а при этом соблюсти все балансировочные параметры относительно самого диска и размещения его на ступице. Как видите – задача не из лёгких.

Сегодняшние технологии и оборудование привели к тому, что проточка тормозных дисков без снятия с автомобиля – самый распространенный и оптимальный вариант. При этом станок для проточки тормозных дисков производит регулировку всех необходимых параметров: по толщине тормозного диска и балансировке, условно – автоматически.

Проточка тормозных дисков со снятием осуществляется на стационарном станке. Обработка производится одновременно с двух сторон, при этом плоскость обработки соответствует плоскости притирания колодок.

Проточка тормозных дисков без снятия производится при помощи специального переносного оборудования для проточки дисков. Базовыми плоскостями при этом является место крепления суппорта.

Практика проточки тормозных дисков и в том, и в другом случае показывает, что станки для проточки позволяют соблюсти соосность осей и дисков. Результатом проточки тормозного диска является абсолютно плоские и параллельные рабочие поверхности диска. Гарантия отсутствия биения 100%.

Результатом проточки тормозного диска является абсолютно плоские и параллельные рабочие поверхности диска. Гарантия отсутствия биения 100%.

На вопрос автомобилистов, — где можно проточить тормозные диски, существует три варианта ответа: либо в специализированном сервисе, либо знакомому токарю в цех, либо произвести проточку тормозных дисков своими руками.

Второй вариант — это зависит от квалификации токаря, и наличия у вас свободного времени для снятия дисков. Гарантия соосности — слова мастера, не более.

Для третьего варианта вам потребуется, как минимум станок для проточки. А с учетом стоимости оборудования и достаточно большой периодичности проточки тормозных дисков, он окупится не скоро. Поэтому, все же, лучший вариант — это автосервис.

- Автор: Андрей

- Распечатать

Оцените статью:

(3 голоса, среднее: 2 из 5)

Поделитесь с друзьями!

Adblock

detector

Как самому проточить тормозные диски без снятия

Выполняется на специальном станке. В этом случае поверхность обрабатывается сразу с двух сторон, что повышает качество работы и упрощает дальнейший процесс балансировки колеса.

В этом случае поверхность обрабатывается сразу с двух сторон, что повышает качество работы и упрощает дальнейший процесс балансировки колеса.

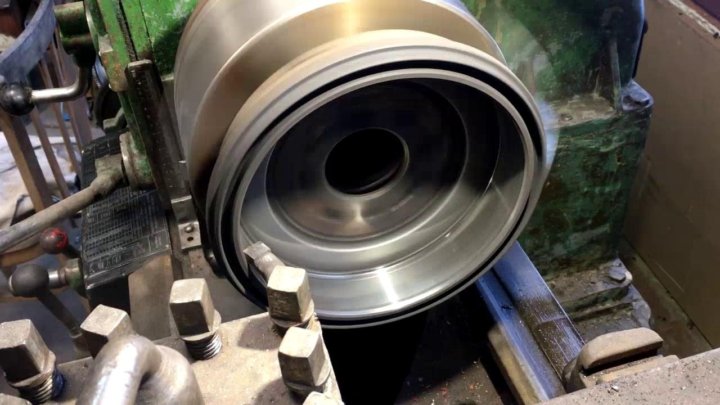

Сама шлифовка очень проста. Диск снимается с автомобиля, устанавливается на специальную оправу и зажимается патроном.

После двухсторонней обработки диска его поверхность обрабатывается с помощью шкурки до идеального состояния.

Далее диск проверяется на биение, которое не должно превышать 0,1 мм.

Методы обработки тормозных дисков

Наиболее неудобным вариантом проточки является обработка выработанной поверхности на токарном станке. Для этого придется снять колесо, разобрать узел и демонтировать деталь для обработки. После проточки возвращаем все на место.

Современные санки способны выполнить операцию даже без демонтажа диска. Достаточно лишь снять колесо, а затем зафиксировать на автомобиле агрегат. Обработка занимает несколько минут. После нее возвращаем колесо на место и можем сразу ехать.

В третьем случае достаточно воспользоваться напильником или заточным камнем. Никакого спецоборудования не нужно. Часто результат получается достаточно эффективным.

Никакого спецоборудования не нужно. Часто результат получается достаточно эффективным.

Проведение работ

Соприкасаясь с диском, колодка сама изнашивается и нарезает на поверхности диска слабые борозды. Впоследствии они становятся глубже. За счет того, что колодка начинает тереть не по все рабочей своей площади, а лишь по гребням нарезанных канавок, то эффективность работы тормозной системы уменьшается. Убрав гребни, мы вернем большую площадь соприкосновения, и качество торможения повысится.

Использование станков

Перед тем как проточить тормозной диск своими руками с помощью специального станка, необходимо снять колесо. Для этого поддомкрачиваем нужную сторону. Далее подсоединяем на болты или шпильки вращающуюся часть оборудования. На стационарные элементы колесного узла фиксируем рабочий блок, который будет проводить выравнивание поверхности.

Весь станок умещается на небольшую тележку, которую удобно подкатывать к каждому из колес поочередно. Работа с каждым колесом занимает не более 10 минут. Популярным является оборудование PRO-CUT. Параметры обработки контролируются с помощью экрана.

Работа с каждым колесом занимает не более 10 минут. Популярным является оборудование PRO-CUT. Параметры обработки контролируются с помощью экрана.

Удобство этого метода очевидны:

- не нужно много разбирать, достаточно снять колесо;

- полученная точность сравнима с новыми заводскими параметрами биения и чистоты поверхности;

- быстрота обработки и контроль результата в любую секунду процесса.

Также используется проточка со снятием тормозного диска. В этом случае понадобится специальная оправка, на которую будет базироваться диск, чтобы минимизировать биение. Если все сделать аккуратно на токарном станке, то можно обойтись без дополнительной балансировки. Если биение более 0,1 мм, то необходимо провести повторную обработку.

Работа подручными средствами

Для тех, у кого нет желания или возможности проводить обработку с помощью станка, то можно воспользоваться обыкновенным напильником или заточным бруском. Работать напильником удобнее со снятым диском. Основной задачей является аккуратная фиксация диска в тисах и контроль толщины в обрабатываемой плоскости. Однако такой метод даст слабые результаты и приведет к появлению биения.

Работать напильником удобнее со снятым диском. Основной задачей является аккуратная фиксация диска в тисах и контроль толщины в обрабатываемой плоскости. Однако такой метод даст слабые результаты и приведет к появлению биения.

Более эффективным методом можно назвать обработку неснимаемого тормозного диска. Для этого поднимаем домкратом нужную ось автомобиля и снимаем колеса. Заводим авто и прогазовываем на высшей передаче. Одновременно напарник касается напильником или крупнозернистым заточным камнем поверхности диска.

Метод дает меньшее биение, чем при ручной обработке напильником. Стоит регулировать нажим, чтобы он был примерно одинаковым, не позволяя врезаться инструменту глубоко в тело диска. Такая работа занимает 20-30 минут.

После проточки желательно промыть с помощью растворителя поверхность диска. Применять масло или масляную ветошь для промывки категорически запрещено, чтобы не снизить коэффициент трения.

Проточка тормозных дисков на стенде Pro Cut

Эффективность тормозов имеет большое значение, от нее зависит, сумеет ли вовремя затормозить водитель, чтобы избежать аварии. При неравномерно изношенных колодках и дисках во время торможения возникает биение тормозной педали, вибрация передается на руль.

При неравномерно изношенных колодках и дисках во время торможения возникает биение тормозной педали, вибрация передается на руль.

Чем больше скорость машины, тем сильнее ощущается дефект, поэтому с такой неисправностью авто следует эксплуатировать осторожно, а лучше не затягивать с ремонтом. Современные методы диагностики позволяют проверить не только качество поверхности и толщину дисков, но также геометрию движения ТД в суппорте, малейшие отклонения от нормы улавливает в оборудовании Про Сат высокоточный стрелочный индикатор.

Профессиональный стенд американской разработки позволяет отбалансировать ТД с высокой точностью, балансировка получается не хуже, чем в заводских условиях. Станок для проточки используется в специализированных автосервисах, на станциях техобслуживания, за рабочую смену он способен обслужить несколько машин.

ПОДРОБНОСТИ: Как обшить двери на ВАЗ 2107 своими руками

Для того чтобы можно было работать с диском, необходимо освободить скобу суппорта, сам стенд достаточно легкий и компактный, для удобства в перемещении он оснащен колесами. С помощью выдвижного штока и поворотного механизма осуществляются регулировки по высоте и положению режущего узла, станок удобен и прост в использовании, закрепить адаптер на ступице колеса можно буквально за несколько минут.

С помощью выдвижного штока и поворотного механизма осуществляются регулировки по высоте и положению режущего узла, станок удобен и прост в использовании, закрепить адаптер на ступице колеса можно буквально за несколько минут.

Затем адаптер соединяется со всем остальным оборудованием, центровка производится одним болтом и тоже занимает совсем немного времени. Для того чтобы точно выполнить проточку, резцы следует расположить строго перпендикулярно ступичной оси, нужное расположение режущего инструмента помогает безошибочно определить электронный механизм.

Никаких дополнительных измерительных приборов и приспособлений здесь не требуется, профессиональное оборудование Про Кат выполняет всю работу от начала и до конца. Идеально ровная поверхность, получающаяся после обработки на стенде, позволяет добиться эффективного и четкого торможения, полностью избавиться от биения в момент нажатия на педаль тормоза.

Выровнять рабочую плоскость получается даже со ступицами, далекими от идеального состояния, но следует учесть, что если между диском и ступицей присутствуют частицы грязи или есть зазубрины, при последующем снятии и установки ТД центровка может быть нарушена.

Текст видео

ПРОТОЧКА ТОРМОЗНЫХ ДИСКОВ своими руками. ♦СВОИМИ РУКАМИ Handmade DIY♦ Видео взято по лицензии Creative Commons CC BY с канала Денис Щукин. Ссылка на авторское видео – https://www.youtube.com/watch?v=aoh9k.

Исправность тормозной системы автомобиля является приоритетным заданием любого владельца автомобиля и не должно даже обсуждаться. Большинство автовладельцев рано или поздно подумывают о проточке тормозных дисков, но большая часть из них не понимает, как ее осуществлять и оправдывается ли она вообще. При постоянной эксплуатации автомобиля владельцу приходится намного внимательнее следить за состоянием машины и своевременно исправлять все обнаруженные неполадки и неисправности. В частности, в такой особой и специальной заботе нуждаются тормозные колодки, которые, по своей сути, являются самыми проблемными местами во всей тормозной системе. При неисправности тормозных лучшим вариантом будет их тотальная замена. Но вот при проблемах с тормозными дисками, их продуктивную «жизнь», при выполнении определенного ряда действий можно продлить на долгий срок. Для этого необходима обычная своевременная проточка поврежденных тормозных дисков. 1. Диагностика исправности тормозных дисков; 2. Для чего нужна расточка тормозных дисков; 3. Что собой представляет проточка тормозных дисков; 4. Технологии и оборудование для проточки тормозных дисков. Средняя величина пробега у тормозного диска составляет 80-100 тыс. км, а тормозных колодок – до 30 тыс. км. Эти цифры меняются в зависимости от модели и марки автомобиля, а также типа тормозной системы. Помимо этого, особо важное влияние на общее состояние тормозного диска оказывает непосредственныйстиль вождения автовладельца. При агрессивно-скоростном движении очень часто используются экстренные торможения, которые приводят к уменьшению сроков службы тормозов. В таких случаях не помогут даже и гарантии и рекомендации производителей автомобиля. 1. Диагностика исправности тормозных дисков. При показателях, которые определяются работой тормозов, при заметном и существенном снижении их эффективности, рассматриваются два варианта разрешения проблемы улучшения качества всей тормозной системы: тотальная замена тормозного диска, или же его проточка.

Для этого необходима обычная своевременная проточка поврежденных тормозных дисков. 1. Диагностика исправности тормозных дисков; 2. Для чего нужна расточка тормозных дисков; 3. Что собой представляет проточка тормозных дисков; 4. Технологии и оборудование для проточки тормозных дисков. Средняя величина пробега у тормозного диска составляет 80-100 тыс. км, а тормозных колодок – до 30 тыс. км. Эти цифры меняются в зависимости от модели и марки автомобиля, а также типа тормозной системы. Помимо этого, особо важное влияние на общее состояние тормозного диска оказывает непосредственныйстиль вождения автовладельца. При агрессивно-скоростном движении очень часто используются экстренные торможения, которые приводят к уменьшению сроков службы тормозов. В таких случаях не помогут даже и гарантии и рекомендации производителей автомобиля. 1. Диагностика исправности тормозных дисков. При показателях, которые определяются работой тормозов, при заметном и существенном снижении их эффективности, рассматриваются два варианта разрешения проблемы улучшения качества всей тормозной системы: тотальная замена тормозного диска, или же его проточка. Новые тормозные диски являются совершенно недешевым удовольствием и на их покупку может уйти значительная сумма. Не прихоть в этом также составляет то, что существует вполне приемлемый, недорогой и доступный сервис – проточка тормозных дисков без снятия. До недавнего времени, чтобы проточить тормозные диски, была нужда в использовании токарного станка и демонтажа всей тормозной системы. В современном мире оборудование для проточки тормозного диска позволяет автолюбителю ограничиться только снятием колеса. Здесь даже не нужны определенные марки и названия фирм-производителей, так как все современные стенды для проточки тормозных дисков, которыми оборудованы различные автосервисы способны полностью устранить любые побочные явления неудачной.

Новые тормозные диски являются совершенно недешевым удовольствием и на их покупку может уйти значительная сумма. Не прихоть в этом также составляет то, что существует вполне приемлемый, недорогой и доступный сервис – проточка тормозных дисков без снятия. До недавнего времени, чтобы проточить тормозные диски, была нужда в использовании токарного станка и демонтажа всей тормозной системы. В современном мире оборудование для проточки тормозного диска позволяет автолюбителю ограничиться только снятием колеса. Здесь даже не нужны определенные марки и названия фирм-производителей, так как все современные стенды для проточки тормозных дисков, которыми оборудованы различные автосервисы способны полностью устранить любые побочные явления неудачной.

Срок службы деталей тормозной системы, способы проточки дисков

Как и все узлы и механизмы в автомобиле, части тормозной системы (ТС) подвержены износу, они имеют определенный ресурс, установленный заводом-изготовителем. В среднем колодки выхаживают от 20 до 50 тыс. км, тормозные диски (ТД), как правило, служат в два раза дольше. Но ресурс может быть и другим, он зависит:

км, тормозные диски (ТД), как правило, служат в два раза дольше. Но ресурс может быть и другим, он зависит:

- от стиля вождения;

- погодных условий;

- качества материалов;

- выполнения норм при проведении ремонта.

При частом торможении, резком нажатии на педаль тормоза износ деталей происходит интенсивнее, от нагрева возникает деформация ТД, из-за этого срабатываются неравномерно и колодки. Также срок службы колодок и дисков сокращается во время эксплуатации авто в мокрую погоду, недолго служат неоригинальные запчасти сомнительного производства.

Замену ТД целесообразно проводить в том случае, если их рабочая поверхность имеет износ свыше установленной нормы, или сами запасные части стоят недорого. Конечно, всегда можно купить новые тормозные диски, но нет стопроцентной гарантии, что биение при торможении не исчезнет, так как детали бывают разного качества, или причина дефекта может скрываться в чем-то другом (например, между диском и ступицей скопилась грязь, сама ступица деформирована).

Известны способы проточки ТД:

- на токарном станке;

- в гаражных условиях на наждачном станке;

- самостоятельно при помощи наждачного круга непосредственно на автомобиле;

- с использованием оборудования Pro Cut.

Второй и третий способ не гарантируют хороших результатов, и чаще всего применяются в экстренных случаях, когда необходимо поездить лишь некоторое время, затем все равно нужно будет проводить более качественный ремонт. Проточка на токарном станке дает лучшие результаты, но здесь не учитывается то, что дефект может скрываться и в других деталях.

Диагностика и ремонт на стенде Про Кат – самый надежный метод избавиться от вибраций в тормозной системе, единственный минус такого решения – не всегда оправданные финансовые вложения. В автосервисах подобная работа стоит недешево, иногда цена ремонта превышает стоимость самих запчастей.

Какой бы способ проточки тормозных дисков вы ни выбрали, прежде чем начать работу, убедитесь в том, что их толщина больше предельно допустимой и в них нет трещин. Если же они слишком тонкие или имеют трещины, не рискуйте, ремонтируя их. Лучше купите новые.

Если же они слишком тонкие или имеют трещины, не рискуйте, ремонтируя их. Лучше купите новые.

- Существуют специальные агрегаты для шлифования тормозных дисков без снятия. Но я думаю, вы согласитесь со мной в том, что не стоит покупать агрегат ради шлифовки пары дисков. Дешевле будет полностью обновить тормозную систему.

- Если диски стоят на ведущей оси. Понадобится ровный деревянный брусок размером 30×15×5 см и несколько листов наждачки с крупным абразивным зерном (например, №40) на тканевой основе. Использовать наждачку и брусок предпочтительней, чем абразивный круг для наждака. Потому что рабочая поверхность абразивного круга в скором времени после начала шлифовки перестанет быть плоскостью. А плоскость сторон бруска не изменится во время работы. Не забывайте менять наждачку – это ускорит процесс шлифовки и улучшит ее результат. Поднимете автомобиль домкратом и подставьте под него какую-нибудь страховку. Снимите колесо, тормозной суппорт и пыльник тормозного диска.

Суппорт подвесьте повыше, чтоб не мешал. Запустите двигатель, включите передачу скорость, вращения отрегулируйте по своему усмотрению. Лист наждачки постелите абразивом вниз, на него широкой стороной положите брусок, а выступающие из-под бруска края листа загните вверх. Получившуюся конструкцию прижимайте поочередно широкой гранью к рабочим поверхностям тормозного диска. Не старайтесь нажимать на нее сильнее, лучше все время двигайте точку соприкосновения.

Суппорт подвесьте повыше, чтоб не мешал. Запустите двигатель, включите передачу скорость, вращения отрегулируйте по своему усмотрению. Лист наждачки постелите абразивом вниз, на него широкой стороной положите брусок, а выступающие из-под бруска края листа загните вверх. Получившуюся конструкцию прижимайте поочередно широкой гранью к рабочим поверхностям тормозного диска. Не старайтесь нажимать на нее сильнее, лучше все время двигайте точку соприкосновения. - Стоящие на не ведущей оси тормозные механизмы шлифуются без снятия тем же приспособлением из бруска и листа крупной наждачки. Только двигаться будет не диск, а брусок с наждачкой. Двигать его будет сила ваших рук. Но сказать по правде, делать это без снятия диска уж очень неудобно дело пойдет гораздо быстрее, если вы снимите их и положите на верстак.

- Шлифовка тормозных дисков на ходу. Этот способ подойдет для восстановления дисков, стоящих как на ведущей оси, так и на ведомой. Но он подойдет для устранения только незначительных дефектов.

Результата сильной температурной деформации он устранить не сможет. Сначала из старых тормозных колодок следует изготовить специальные приспособления. Для этого нужна болгарка с алмазным отрезным диском. А также абразивный зачистной диск для нее. Из зачистного круга необходимо вырезать два клинообразных сегмента. В старых тормозных колодках сделайте две выемки в соответствии с формой клиновых фрагментов. Их глубина должна быть на несколько десятых миллиметра меньше толщины абразивных вставок, чтобы последние после установки возвышались над поверхностью колодок. Вставьте сектора в выемки, предварительно смазав их каким-нибудь клеем, чтобы не выпадали. Получившиеся «абразивные колодки» установите в суппорт вместо штатных. Для проточки рабочих поверхностей нужно проехать от 5 до 10 км, периодически притормаживая. Спланируйте маршрут так чтобы избегать резких торможений либо замедлений по ухабистым участкам. Во время поездки контролируйте результат шлифовки. Образовавшийся по периметру диска буртик можно убрать после окончания поездки обычным напильником с крупной насечкой.

Результата сильной температурной деформации он устранить не сможет. Сначала из старых тормозных колодок следует изготовить специальные приспособления. Для этого нужна болгарка с алмазным отрезным диском. А также абразивный зачистной диск для нее. Из зачистного круга необходимо вырезать два клинообразных сегмента. В старых тормозных колодках сделайте две выемки в соответствии с формой клиновых фрагментов. Их глубина должна быть на несколько десятых миллиметра меньше толщины абразивных вставок, чтобы последние после установки возвышались над поверхностью колодок. Вставьте сектора в выемки, предварительно смазав их каким-нибудь клеем, чтобы не выпадали. Получившиеся «абразивные колодки» установите в суппорт вместо штатных. Для проточки рабочих поверхностей нужно проехать от 5 до 10 км, периодически притормаживая. Спланируйте маршрут так чтобы избегать резких торможений либо замедлений по ухабистым участкам. Во время поездки контролируйте результат шлифовки. Образовавшийся по периметру диска буртик можно убрать после окончания поездки обычным напильником с крупной насечкой.

ПОДРОБНОСТИ: Замена лампы ближнего света Хендай Солярис Фото инструкция как поменять лампу в передней фаре Солярис

После выравнивания рабочих поверхностей не помешает обработать их более мелкозернистой наждачкой для того, чтобы уменьшить глубину рисок. Использовать наждачку с мелким зерном сразу не следует, потому что она хуже выводит плоскость и поверхность будет гладкая, но волнистая.

Где искать неисправность

- Биение передних дисков часто отдается не только в педаль, но и в руль.

- Биение задних лучше ощущаются через вибрации на кузове.

- Передние механизмы чаще страдают от температурной деформации, так как на них приходится основная нагрузка при торможении, следовательно, они сильнее греются. Деформация возникает следующим образом. При торможении диск нагревается и равномерно расширяется. Попавшая на какой-то участок вода, быстро остужает его, а он, остывая, сжимается и коробит всю деталь.

- Задние более подвержены коррозии. Так как из-за их небольшой нагруженности, попавшая на них вода долго не высыхает.

Общий | Шлифовка тормозных барабанов на токарном станке | Практик-механик

dalmatiangirl61

Алмаз

- #1

Интересно, есть ли у кого-нибудь здесь опыт или знания о том, почему и где это делается. Я знаю, что люди говорят о шлифовании твердых участков, но, согласно производителям моих станков, процедура шлифования выполняется после токарной обработки, и ни один из них не упоминает о твердых участках или почему. Я предполагаю, что это связано с отделкой поверхности, но мне нужно знать, где и почему.

Поиск в Google выдает только каждое сообщение с момента зарождения Интернета о людях, жалующихся на то, что их тормоза скрипят, поиск по слову «машина для шлифовки тормозных барабанов» дает мне информацию о продаже машин производителя.

Меня не интересует «рентабельно ли» точение тормозов, я просто ищу информацию о процедуре шлифовки, где и зачем это делать. У меня было несколько BL за эти годы, ни у одного из них не было насадки для измельчения, в прошлом году я взял 2 больших BL, и они есть у обоих. Это большие шлифовальные машины с инструментальной стойкой, а не то, что можно использовать вручную.

Джон Эванс

Титан

- #2

Да, шлифовка выполняется после обточки для удаления твердых участков, все барабаны не требуют шлифовки. Чаще встречается на бочках больших грузовиков, чем на вещах размером с легковой автомобиль. провел много лет, работая в области запчастей и ремонта грузовиков HD. Твердые места будут гордиться остальной поверхностью барабана после поворота, поэтому вы шлифуете, чтобы удалить выступающие места.

Твердые места будут гордиться остальной поверхностью барабана после поворота, поэтому вы шлифуете, чтобы удалить выступающие места.

Улица

Горячекатаный

- #3

с современными керамическими наконечниками они обычно прорезают твердые участки, так что это не гордо, но вы все равно можете видеть, где они находятся. Это относится к наплавке маховиков аналогично тормозным барабанам.

Попробуйте использовать современный керамический наконечник при токарной обработке и откажитесь от старого припоя на твердом сплаве, что означает отсутствие необходимости в шлифовке.

Твердые точки проявляются как блестящие области. Надеюсь, это поможет.

Надеюсь, это поможет.

Некоторые системы используют шлифовку для восстановления поверхности маховиков, поскольку это было до керамики, и тогда это был единственный способ решить эту проблему твердого места в чугуне. Может быть, вы думаете об этом.

ХуФлунгДунг

Алмаз

- #4

Как уже упоминалось в другой ветке о роторах дисковых тормозов, может быть эффект «навинчивания», оставленный винтовой траекторией токарного инструмента, воздействующей на колодки при наличии давления. Так что шлифовка устранит этот эффект, я думаю. Но я думаю, что если вы используете надлежащие инструменты и подачи, на поверхности не будет много «слоя», который вы не сможете удалить за несколько секунд с помощью шлифовального бруска, прикрепленного к барабану.

На тормозном диске вы можете получить хорошую отделку торцевой шлифовкой поверхностей диска, создав заштрихованную «укладку», которой не будут следовать колодки. Возможно, это поможет быстро установить новый комплект колодок.

Я часто задавался вопросом о шлифовке твердых мест на маховиках: я этого не делаю, я точу их керамикой и, возможно, немного вручную хонингую алмазным точилом поверх каждого твердого места. Но независимо от того, как вы пытаетесь уменьшить жесткость, она все еще существует и не должна изнашиваться с той же скоростью, что и остальная часть барабана/маховика. Но я никогда не видел, чтобы они возвращались с твердыми точками, торчащими «гордо», они, кажется, изнашиваются, как и остальная поверхность.

Лейксайд53

Нержавеющая сталь

- #5

В моем местном автосервисе используются керамические вставки на некоторых сцеплениях (маховиках) и барабанах/дисках. У моего грузовика маховик был таким. Да, вы можете «видеть» сильные удары, но они не являются мерилом гордости.

ПаккардВ8

Горячекатаный

- #6

В местных автомобильных мастерских шлифуют маховики, и большинство из них используют алмазный круг для обработки труднодоступных мест. Может быть, здесь кто-нибудь точит их керамическим режущим инструментом; Я просто не видел его локально.

Джек Вайнс

dalmatiangirl61

Алмаз

- #7

Думаю, это объясняет мой опыт. Да, да, еще в мастерской, используя старинный Ammco BL, нас учили шлифовать твердые места ручной шлифовальной машиной. Работая в реальных мастерских, у меня всегда были лучшие и более надежные станки, и использование сменных твердосплавных пластин с низкой скоростью подачи позволяло прорезать твердые участки, оставляя блестящую поверхность. Продал свой последний BL, WVN204, около 12 лет назад, поэтому какое-то время был вне игры. Когда вы, ребята, говорите «керамика», вы имеете в виду карбид или теперь у них чисто керамические вставки?

Думаю, я оставлю шлифовальную насадку вместе с машинами, я, как известно, использую BL не по назначению, может пригодится.

Если кто-нибудь когда-нибудь наткнется на технические данные по процессу, мне было бы интересно их прочитать.

cg285

Нержавеющая сталь

- #8

Когда я был щенком, я использовал машины AMMCO, у которых была электрическая шлифовальная машина, которая устанавливалась вместо режущей оси, и последний проход был сделан с ее помощью. у моего kwik way не было варианта шлифовальной машины, и kwik way сказал, что это не обязательно с твердосплавными битами. у меня не было никаких «гордых» проблем за 30 с лишним лет, что я им владею.

стив45

Нержавеющая сталь

- #9

Мой отец проработал в Ammco Tools около 20 лет. Летом я работал на него, устанавливая новые машины и ремонтируя их. Шлифовальные машины использовались в основном для барабанов и маховиков. Роторы дисковых тормозов, как правило, не имеют задиров. Сегодня автотормозные барабаны настолько дешевы, что шлифовать их не стоит. Барабаны и маховики грузовых автомобилей по-прежнему можно использовать для шлифования.

Перед шлифованием шлифовальный круг необходимо было отшлифовать, поэтому для этой цели к барабану или маховику прикрепляли алмазный инструмент для правки.

Этот инструмент для правки имел штифт, который вставлялся в отверстие в панели переключателей, что позволяло двигателю токарного станка работать. Приходилось снимать его с панели переключателей, отключая мотор токарного станка при правке шлифовального круга. Затем вы вставляете насадку обратно в панель переключателей во время шлифовки барабана.

У меня еще есть шлифовальный станок для тормозных колодок с головкой Fixed Anchor и насадками для барабанов разного размера:

Большинство людей, которые работают с барабанными тормозами, не понимают причины этой головки. Он предназначен для имитации того, как колодки на самом деле крепятся к опорной пластине, и его действительно следует использовать с тормозами в стиле Bendix.

Головка кулачка на самом деле предназначалась для использования на тормозах Chrysler Center Plane:

Она не обеспечивает должного притирания тормозов типа Bendix.

В настоящее время я не знаю, точит ли кто-нибудь тормозные колодки. Когда я работал на своего отца, 98% тормозных накладок содержали асбест. У EPA и OSHA была бы корова, если бы вы сегодня попытались измельчить асбестовую футеровку.

диан

Титан

- #10

Как вы думаете, действительно ли необходимо шлифовать колодки после ремонта барабана?

стив45

Нержавеющая сталь

- #11

диан сказал:

Вы считаете, что шлифовать колодки после ремонта барабана действительно необходимо?

Нажмите, чтобы развернуть…

Ну, дерьмо. Я написал диссертацию, чтобы ответить вам, и я думаю, время истекло. Отвечу позже.

dalmatiangirl61

Алмаз

- #12

Стив

Я использовал шлифовальную машину для тормозных колодок всего несколько раз, и это было в мастерской, в рабочих мастерских у нас ее никогда не было. У меня есть идея, чтобы профиль обуви соответствовал профилю барабана, но, как вы сказали, «никто так больше не делает». Я был бы заинтересован в повторении той диссертации.

стив45

Нержавеющая сталь

- №13

Ты задаешь отличный вопрос, Диан!

В идеале ответ был бы положительным; но в современном мире это может и не понадобиться.

Во-первых, давайте посмотрим, как работает тормоз Bendix duo-servo. Есть две обуви, основная и дополнительная. Цель основной колодки — задействовать вторичную колодку, которая выполняет большую часть торможения. Вторичная колодка находится на задней стороне опорной пластины и имеет большую подкладку, чем основная колодка. Верх башмаков входит в зацепление с анкерным штифтом, расположенным в верхней части опорной пластины. Когда колесо вращается в прямом направлении, первичная колодка отрывается от анкерного штифта и вращается, прижимая верхнюю часть вторичной колодки к анкерному штифту. Именно это заклинивание вторичной колодки против штифта оказывает давление на тормозной барабан. (Тормозное усилие при движении задним ходом меньше, потому что на основной колодке меньше площадь накладки, которая теперь выполняет большую часть работы). Обратите внимание на разную длину подкладки на фото ниже:

При точении тормозного барабана на токарном станке внутренний радиус отодвигается от анкерного штифта. Это означает, что при включении тормоза верхняя часть накладки вторичной колодки находится дальше от барабана, т.е. он не идет на контакт. По мере того, как барабан обрезается до больших размеров, увеличивается площадь, не соприкасающаяся с барабаном. Это приводит к нескольким проблемам: меньшей мощности торможения, перегреву меньшего количества накладок, контактирующих с барабаном, и затуханию тормозов. Это также может привести к неравномерному торможению из стороны в сторону и даже может привести к тому, что автомобиль вылетит на полосу встречного движения в случае аварийной остановки. (Молодые водители, которые ездили только на автомобилях с дисковыми тормозами, понятия не имеют, насколько они лучше барабанных тормозов).

Это означает, что при включении тормоза верхняя часть накладки вторичной колодки находится дальше от барабана, т.е. он не идет на контакт. По мере того, как барабан обрезается до больших размеров, увеличивается площадь, не соприкасающаяся с барабаном. Это приводит к нескольким проблемам: меньшей мощности торможения, перегреву меньшего количества накладок, контактирующих с барабаном, и затуханию тормозов. Это также может привести к неравномерному торможению из стороны в сторону и даже может привести к тому, что автомобиль вылетит на полосу встречного движения в случае аварийной остановки. (Молодые водители, которые ездили только на автомобилях с дисковыми тормозами, понятия не имеют, насколько они лучше барабанных тормозов).

Фиксированная анкерная головка для шлифовального станка тормозных колодок Ammco имитирует крепление колодки к опорной пластине и стачивает больше материала накладки с нижней части накладки, чтобы она лучше подходила к верхней части колодки. Хотя это был гораздо лучший способ шлифовки тормозных колодок, Ammco владела патентом на это устройство, поэтому производители (и правительство) не стали указывать этот метод. Другие производители шлифовальных станков для тормозных колодок продавали более простую конструкцию, которая вырезала на накладке такой же радиус, но она не компенсировала расстояние между анкерным штифтом и барабаном (кулачковая шлифовка). Обратите внимание, как конец тормозной колодки входит в смоделированный анкерный штифт на этой фотографии:

Другие производители шлифовальных станков для тормозных колодок продавали более простую конструкцию, которая вырезала на накладке такой же радиус, но она не компенсировала расстояние между анкерным штифтом и барабаном (кулачковая шлифовка). Обратите внимание, как конец тормозной колодки входит в смоделированный анкерный штифт на этой фотографии:

При резком торможении башмаки придают барабану более эллиптическую форму. Они до некоторой степени соответствуют обуви, но есть предел. Вот почему тормозные барабаны маркируются максимальным размером на 0,060 дюйма больше исходного размера. Производители тормозных накладок поставляли колодки стандартного размера, а также большего размера на 0,030 дюйма в качестве компромисса для решения этой проблемы. Гораздо больший оверсайз на самом деле ничему не повредит, если обувь подобрана в тон. Когда я был молодым и разоренным, я без проблем переделал барабаны в своей машине на размер больше 0,120 дюйма, потому что я шлифовал башмаки, чтобы они соответствовали друг другу. В то время барабаны стоили намного дороже обуви, я даже снимал с машины барабаны, которые были насквозь протерты, они оторвались как кольца!0007

В то время барабаны стоили намного дороже обуви, я даже снимал с машины барабаны, которые были насквозь протерты, они оторвались как кольца!0007

В то время большинство тормозных колодок делалось из асбеста, и у нас не было Агентства по охране окружающей среды или Управления по охране труда и промышленной гигиене, которые беспокоились бы о пыли от шлифовки тормозных колодок. Обслуживающему персоналу тормозной системы было приказано собрать пыль от шлифовки в мешок на шлифовальной машине, затем высыпать пыль в бумажный пакет и выбросить в мусорное ведро. Я видел несколько магазинов, которые просто протягивали гибкий шланг от кофемолки снаружи здания. Вы не могли сделать это сегодня!

Вот вам и урок истории. С дисковыми тормозами проблема тормозов, вызывающих занос автомобиля во время экстренной остановки, была практически устранена. Барабанные тормоза, если они вообще используются, находятся на задних тормозах. Поскольку стоимость тормозных барабанов из Китая сейчас настолько дешева, то их обработка на токарном станке становится утерянным искусством. Дешевле купить новые барабаны, чем точить старые. Новые башмаки, новые барабаны, ничего делать не нужно, кроме как промыть изнутри барабаны растворителем перед установкой. О, да, появление антиблокировочной системы управления тормозами значительно улучшило способность контролировать направление движения автомобиля во время аварийной остановки.

Дешевле купить новые барабаны, чем точить старые. Новые башмаки, новые барабаны, ничего делать не нужно, кроме как промыть изнутри барабаны растворителем перед установкой. О, да, появление антиблокировочной системы управления тормозами значительно улучшило способность контролировать направление движения автомобиля во время аварийной остановки.

ratbldr427

Нержавеющая сталь

- №14

Когда я работал у дилера Chev в 60-х годах, мы обслуживали и сдавали в аренду дорожные бензиновые автомобили округа Дюваль. До того, как стали доступны дисковые тормоза, мы устанавливали на них металлические тормозные накладки, когда они поступали с завода.

Автомобили были 396 у.е. в BelAirs с несколькими 427-ми. Машины поставлялись с шлифованными тормозными барабанами, необходимыми для металлических накладок. Был пункт, что вы могли заказать шлифованные барабаны с завода.

GM не будет устанавливать накладки с завода, потому что аварийный тормоз не будет работать, если он будет задействован в горячем состоянии, так как тормоза остынут, и автомобиль скатится, если не будет стоять на парковке. Новые тормоза были отправлены в багажник для установки у дилера.Во время тормозной работы мы загрунтовали все тормозные барабаны.

Когда появились автомобили 396, они разгонялись до 95-100 миль в час. Просто установив двойной выхлоп, они разогнались бы до 130 миль в час. не довести машину до полной остановки. Металлические тормоза остановились, однако в холодную погоду они не остановились бы сразу. другая машина!

Твердые участки в барабанах и маховиках можно отшлифовать до плоского состояния с окружающим материалом, но на самом деле они не удаляются, они подобны яйцу, разрезанному пополам плоской стороной вверх.

диан

Титан

- №15

Стив, признаюсь, у меня ограниченное представление о барабанных тормозах. Я всегда думал, что шлифовка ботинок — это странно, потому что они из относительно тонкого материала и легко адаптируются к новому радиусу. а вы говорите об обратном: барабан искажается башмаком?

также, почему вторичная колодка принимает на себя большую часть усилия, ведь давление на обе колодки одинаковое? он также не намного больше, чем первичный на вашей картинке.

Джон Эванс

Титан

- №16

Действие сервопривода вдавливает вторичную колодку в барабан. Еще в 60-х годах обувь с качественной подкладкой имела материал с разным коэффициентом трения на основной и дополнительной обуви, чтобы уравнять подкладку. Посмотрите на высокопроизводительные тормоза мотоциклов и спортивных автомобилей: они использовали двойные ведущие колодки на колесо, чтобы воспользоваться сервоэффектом вращения колеса, втягивающего колодку в барабан.

Когда я впервые занялся торговлей автомобильными запчастями/обслуживанием, магазином руководил владелец магазина запчастей, который даже слегка вырезал из нового барабана, чтобы убедиться, что он круглый. В то время многие коробки, в которые поступали барабаны, были помечены как «хранить в квартире». И да, мы всегда шлифовали накладки, чтобы они соответствовали барабанам OS. Это было сделано для того, чтобы тормоза имели правильную работу в течение первых нескольких миль.

dalmatiangirl61

Алмаз

- # 17

Спасибо, Стив, примерно так же, как я помню, это объясняли несколько десятилетий назад, приятно осознавать, что мой мозг еще не каша. Что касается рентабельности, сомневаюсь, что я разбогатею здесь, но рынок сильно отличается от рынка большого города, где магазины запчастей на каждом углу. У нас есть 1 магазин запчастей, это бренд, который никогда не был известен как дисконтный магазин, и они знают, что это единственная игра в городе, и цена соответственно. General Automotive может быть трудно превзойти по ценам, но, вероятно, здесь больше легких и средних грузовиков, чем людей, а также есть тяжелая промышленность и сельскохозяйственное оборудование. Я открываю небольшой магазин в BFE, где 250 миль в любом направлении до магазина автозапчастей со скидкой или механического цеха. Я купил 2 своих современных BL так дешево, что если я не могу заставить их окупить себя, значит, что-то не так со мной, а не с машинами. Я больше не там, где говорит сиг.

Я открываю небольшой магазин в BFE, где 250 миль в любом направлении до магазина автозапчастей со скидкой или механического цеха. Я купил 2 своих современных BL так дешево, что если я не могу заставить их окупить себя, значит, что-то не так со мной, а не с машинами. Я больше не там, где говорит сиг.

ratbldr427

Нержавеющая сталь

- # 18

В автомобилях Chrysler 50-х годов использовались двойные ведущие тормозные колодки, один колесный цилиндр вверху и один внизу. Раньше у меня были токарные станки Ammco и Kwick-Way. Kwick-Way отличался прерывистой подачей, чтобы остановить эффект нарезания резьбы. Когда-то мои тормоза, роторный токарный станок и шлифовальный станок с маховиком были самыми прибыльными машинами, которые у меня были, и постоянно были заняты.

стив45

Нержавеющая сталь

- # 19

ratbldr427, будучи подростком, я сильно тормозил. Я также использовал металлические накладки VelveTouch. Я хотел посмотреть, насколько они хороши, и сделал серию резких остановок примерно со 100 миль в час. Растопила смазку на опорных дисках и барабаны посинели, но останавливались довольно хорошо (кроме холодного!). Вы упомянули тормоза Chrysler Center Plane, я работал над одним или двумя из них, но мало что помню, кроме двойных колесных цилиндров. Насколько я помню, это приложение для шлифовки кулачка. Когда моему отцу исполнилось 55 лет, Ammco отпустила его (тогда еще не было дискриминации по возрасту). Он был их продавцом номер 3 в стране и продал тысячи токарных станков. Затем он несколько лет работал в KwikWay. Я никогда не использовал машину KwikWay. Я сделал много ремонтных работ на Ammcos. Я даже разработал новый редуктор с поперечной подачей для их дисково-барабанных токарных станков, который избавился от чепухи с пластиковыми шестернями. Мой отец надеялся, что мы сможем продать его как модификацию после того, как Ammco его прогнала, но этого не произошло.

Он был их продавцом номер 3 в стране и продал тысячи токарных станков. Затем он несколько лет работал в KwikWay. Я никогда не использовал машину KwikWay. Я сделал много ремонтных работ на Ammcos. Я даже разработал новый редуктор с поперечной подачей для их дисково-барабанных токарных станков, который избавился от чепухи с пластиковыми шестернями. Мой отец надеялся, что мы сможем продать его как модификацию после того, как Ammco его прогнала, но этого не произошло.

dian, я никогда не думал о том, что обувь сгибается, чтобы соответствовать барабану, просто повторяя то, чему меня учили. Скорее всего, вы правы, я не знаю, знает ли кто-нибудь на самом деле. Как уже упоминалось, обычно требуется небольшой зазор между барабаном и каждым концом футеровки, чтобы компенсировать изгиб. На самом деле шлифование различных радиусов и испытания для изучения характера износа — вот как они определили наилучший зазор между барабаном и накладкой.

Кроме того, Диан, ты понимаешь, как ленточный тормоз самозапитывается в одном направлении? У вас есть фиксированный конец ленты и подвижный конец. Вращение барабана к подвижному концу вызывает тангенциальную силу трения, которая заставляет футеровку оказывать давление сама по себе. Автомобильный барабанный тормоз аналогичен, только накладка находится внутри барабана, а не снаружи.

Вращение барабана к подвижному концу вызывает тангенциальную силу трения, которая заставляет футеровку оказывать давление сама по себе. Автомобильный барабанный тормоз аналогичен, только накладка находится внутри барабана, а не снаружи.

Восстановление поверхности и замена тормозных роторов (как сделать правильный выбор)

Рон Коддингтон

Последнее обновление 26 августа 2022 г. Стоит ли заменить роторы? Или я должен просто восстановить их? И как я решаю?

Перед тем, как углубиться в эту тему, давайте отметим, что для большинства работ по тормозам роторы должны быть либо обработаны, либо заменены. Невыполнение любого из этих шагов обслуживания в некоторых случаях может быть нормальным, но может привести к ускоренному износу новых тормозных колодок и ухудшению тормозной способности.

Нужна помощь в решении проблемы с автомобилем ПРЯМО СЕЙЧАС?

Нажмите здесь , чтобы пообщаться в онлайн-чате с проверенным механиком, который ответит на ваши вопросы.

Некоторые ремонтные мастерские предпочитают не шлифовать роторы, а заменять их новыми для каждого клиента при выполнении полной тормозной работы. Такой подход исключает время, необходимое для восстановления поверхности ротора, и может предоставить покупателю роторы, на которые распространяется гарантия производителя.

Содержание

Замена поверхности тормозных дисков

Что означает замена поверхности?

Восстановление поверхности означает механическую обработку поверхностей тормозных дисков с помощью цехового инструмента, называемого тормозным токарным станком. Это легко сделать после снятия ротора с автомобиля. Но также для этой работы можно использовать специальный токарный станок, который крепится к вашему автомобилю, что избавляет от необходимости снимать ротор.

В процессе механической обработки устраняются искажения ротора и изменения толщины. Это также обеспечивает надлежащую отделку поверхности, чтобы новые колодки правильно прилегали. Все это помогает улучшить тормозную способность и увеличить срок службы тормозных колодок.

Все это помогает улучшить тормозную способность и увеличить срок службы тормозных колодок.

Все тормозные диски имеют минимальную толщину. Обычно это указано на роторе. Заточка не должна выполняться, если после обработки ротор станет тоньше этого минимального предела.

В каких случаях требуется замена поверхности роторов?

Существуют две разные ситуации, указывающие на необходимость восстановления поверхности ротора:

№1 — при замене тормозных колодок

Первая — замена изношенных тормозных колодок. Механическая обработка роторов обеспечивает наилучшие характеристики тормозов и срок службы новых колодок. И часто восстановление поверхности ротора будет необходимо, если старые колодки поцарапали поверхность ротора. При устранении этого повреждения поверхности трения ротора будут восстановлены до нового состояния.

Связанный: Как долго в среднем служат тормозные колодки?

#2 – Пульсации при торможении

Второй – когда вы замечаете пульсации при торможении во время постепенных остановок. Вы можете почувствовать это либо в педали тормоза, либо в неравномерном движении автомобиля при торможении.

Вы можете почувствовать это либо в педали тормоза, либо в неравномерном движении автомобиля при торможении.

Пульсация возникает из-за неравномерного износа поверхностей ротора и/или неравномерного отложения фрикционного материала колодок. Изменения толщины можно обнаружить, используя микрометр для измерения диска в нескольких местах. Или можно использовать циферблатный индикатор для обнаружения изменений поверхности при вращении ротора вручную.

Как правило, изменение толщины или поверхности всего на 0,001 дюйма вызывает описанные выше реакции тормозов и педалей.

См. также: Причины неравномерного износа тормозных колодок

Сколько стоит восстановление поверхности роторов?

Стоимость восстановления поверхности одного ротора может сильно различаться. Если вы сами снимаете роторы и отвозите их в магазин или магазин запчастей для восстановления поверхности, стоимость может варьироваться от 15 до 45 долларов за ротор.

Снятие, восстановление поверхности и повторная установка дисков в ремонтной мастерской может стоить до 100 долларов за колесо, 400 долларов за весь автомобиль. А процесс снятия/переустановки и механической обработки может быть еще более дорогостоящим для некоторых полноприводных внедорожников, пикапов, высокопроизводительных седанов и спортивных автомобилей.

А процесс снятия/переустановки и механической обработки может быть еще более дорогостоящим для некоторых полноприводных внедорожников, пикапов, высокопроизводительных седанов и спортивных автомобилей.

Какие места для роторов Resurface?

Замена поверхности ротора, как правило, может быть выполнена в большинстве авторемонтных мастерских, которые занимаются ремонтом тормозов. Некоторые магазины автозапчастей также могут предоставить услуги по обработке роторов.

Можно ли восстановить поверхность роторов с отверстиями и/или прорезями?

В современных роторах иногда делают отверстия и/или прорези для повышения эффективности торможения. Если на вашем автомобиле установлены такие тормозные диски, их можно успешно восстановить в опытной мастерской. Однако процесс обработки этих роторов увеличивает риск поломки режущего инструмента при точении ротора на тормозном токарном станке.

Это вызвано прерывистым резанием, когда отверстия или пазы ротора проходят под острием инструмента. Некоторые магазины не пойдут на такой риск. Если у вас есть такие роторы и вы хотите восстановить их поверхность, вам следует позвонить в местный магазин запчастей или в ремонтную мастерскую, чтобы подтвердить, что они могут их повернуть (переобработать).

Некоторые магазины не пойдут на такой риск. Если у вас есть такие роторы и вы хотите восстановить их поверхность, вам следует позвонить в местный магазин запчастей или в ремонтную мастерскую, чтобы подтвердить, что они могут их повернуть (переобработать).

Можно ли восстановить поверхность роторов автомобилей всех марок и моделей?

Ответ на этот вопрос: нет. Некоторые автопроизводители требуют, чтобы при замене тормозных колодок всегда устанавливались новые тормозные диски. Вам следует обратиться в сервисный отдел вашего дилера, чтобы ответить на этот вопрос, прежде чем предпринимать шаги по восстановлению поверхности тормозных дисков.

Замена тормозных дисков

Когда следует задуматься о замене дисков?

В любой момент, когда вам понадобятся новые тормозные колодки или ваши тормоза начнут тормозить неравномерно или пульсировать, как обсуждалось ранее, замена ротора является наиболее надежным вариантом.

На этом этапе на автомобиль устанавливаются новые роторы, каждый из которых имеет полную толщину диска. Такие роторы, как правило, служат дольше и обеспечивают лучшую эффективность торможения, чем повторно обработанные.

Такие роторы, как правило, служат дольше и обеспечивают лучшую эффективность торможения, чем повторно обработанные.

Если вы слышите скрежет, визг или скрежет при торможении, это может указывать на деформированные, поврежденные или изношенные тормозные диски. Все это делает замену тормозного диска необходимой.

Зимние климатические условия приводят к тому, что дороги посыпают солью, особенно в северной части США. Это в сочетании с зимней влажностью может вызвать сильную коррозию вашего автомобиля, включая тормозные диски.

Такая коррозия может частично или полностью блокировать радиальные охлаждающие каналы, типичные для передних тормозных дисков и часто во всех четырех положениях колес. Это повреждение может снизить останавливающую способность.

Новые роторы при каждой полной тормозной операции лучше всего решают эту конкретную проблему.

Кроме того, если роторы вашего автомобиля подвергались повторной обработке один или несколько раз, они могут оказаться недостаточно толстыми для повторного процесса обработки. В этой ситуации определенно требуются новые роторы.

В этой ситуации определенно требуются новые роторы.

Связанный: 5 Симптомы износа тормозных колодок

Сколько стоит замена роторов?

Покупка новых роторов может обойтись ненамного дороже, чем восстановление старых. При покупке в магазине запчастей некоторые импортные роторы могут стоить всего 50 долларов каждый.

С другой стороны, более крупные роторы на больших пикапах или двухкомпонентные роторы, используемые в некоторых высокопроизводительных автомобилях, могут стоить до 1000 долларов каждый. Эта цена может быть еще более поразительной у вашего дилера.

Несколько телефонных звонков в ваш магазин запчастей или к дилеру помогут понять, насколько эти новые роторы повлияют на ваш кошелек.

Если вы обслуживаете тормоза вашего автомобиля в ремонтной мастерской, стоимость нового тормозного диска будет частично компенсирована отсутствием необходимости шлифовки старых, так что это тоже следует учитывать.

Вас приятно удивит разумная стоимость этого процесса у вашего дилера в зависимости от марки и модели вашего автомобиля.

Можно ли заменить тормозные диски самостоятельно?

Наиболее точно ответить на этот вопрос можно, купив сервис-мануал для своего автомобиля. Изучив эту книгу, веб-сайт или компакт-диск, вы увидите процесс снятия и повторной установки тормозного диска, а также любые необходимые специальные инструменты. Это поможет ответить на вопрос, хотите ли вы выполнить работу самостоятельно.

Подводя итог, можно сказать, что для большинства автомобилей с задним приводом процесс снятия/замены ротора на каждом колесе, вероятно, будет довольно простым для хорошего мастера.

Снятие переднего ротора для переднеприводных автомобилей иногда может быть немного сложнее. А полноприводные внедорожники или пикапы могут создать проблемы, слишком большие для парня или девушки, занимающейся ремонтом дома.

Несколько слов о притирке новых тормозных колодок и дисков

В другом месте на этом сайте в статье «Как заменить тормозные колодки (шаг за шагом)» вы узнаете, как снимать и заменять тормозные диски.

Суппорт подвесьте повыше, чтоб не мешал. Запустите двигатель, включите передачу скорость, вращения отрегулируйте по своему усмотрению. Лист наждачки постелите абразивом вниз, на него широкой стороной положите брусок, а выступающие из-под бруска края листа загните вверх. Получившуюся конструкцию прижимайте поочередно широкой гранью к рабочим поверхностям тормозного диска. Не старайтесь нажимать на нее сильнее, лучше все время двигайте точку соприкосновения.

Суппорт подвесьте повыше, чтоб не мешал. Запустите двигатель, включите передачу скорость, вращения отрегулируйте по своему усмотрению. Лист наждачки постелите абразивом вниз, на него широкой стороной положите брусок, а выступающие из-под бруска края листа загните вверх. Получившуюся конструкцию прижимайте поочередно широкой гранью к рабочим поверхностям тормозного диска. Не старайтесь нажимать на нее сильнее, лучше все время двигайте точку соприкосновения. Результата сильной температурной деформации он устранить не сможет. Сначала из старых тормозных колодок следует изготовить специальные приспособления. Для этого нужна болгарка с алмазным отрезным диском. А также абразивный зачистной диск для нее. Из зачистного круга необходимо вырезать два клинообразных сегмента. В старых тормозных колодках сделайте две выемки в соответствии с формой клиновых фрагментов. Их глубина должна быть на несколько десятых миллиметра меньше толщины абразивных вставок, чтобы последние после установки возвышались над поверхностью колодок. Вставьте сектора в выемки, предварительно смазав их каким-нибудь клеем, чтобы не выпадали. Получившиеся «абразивные колодки» установите в суппорт вместо штатных. Для проточки рабочих поверхностей нужно проехать от 5 до 10 км, периодически притормаживая. Спланируйте маршрут так чтобы избегать резких торможений либо замедлений по ухабистым участкам. Во время поездки контролируйте результат шлифовки. Образовавшийся по периметру диска буртик можно убрать после окончания поездки обычным напильником с крупной насечкой.

Результата сильной температурной деформации он устранить не сможет. Сначала из старых тормозных колодок следует изготовить специальные приспособления. Для этого нужна болгарка с алмазным отрезным диском. А также абразивный зачистной диск для нее. Из зачистного круга необходимо вырезать два клинообразных сегмента. В старых тормозных колодках сделайте две выемки в соответствии с формой клиновых фрагментов. Их глубина должна быть на несколько десятых миллиметра меньше толщины абразивных вставок, чтобы последние после установки возвышались над поверхностью колодок. Вставьте сектора в выемки, предварительно смазав их каким-нибудь клеем, чтобы не выпадали. Получившиеся «абразивные колодки» установите в суппорт вместо штатных. Для проточки рабочих поверхностей нужно проехать от 5 до 10 км, периодически притормаживая. Спланируйте маршрут так чтобы избегать резких торможений либо замедлений по ухабистым участкам. Во время поездки контролируйте результат шлифовки. Образовавшийся по периметру диска буртик можно убрать после окончания поездки обычным напильником с крупной насечкой.