Как проверить опорный подшипник | Статьи

Плавное движение, легкое управление автомобилем обеспечивается подвеской. От состояния стоек и опорного подшипника (ОП) зависит, насколько комфортно в дороге будет водителю и пассажирам.

Полная или частичная неисправность ОП не критична – можно продолжить поездку. Однако, опытные автовладельцы знают, что это приведет к неприятным последствиям:

-

быстрее изнашиваются амортизаторы, автошины, пружины, рулевые тяги, другие элементы подвески;

-

снижается управляемость транспортного средства, потому что ухудшается геометрия оси, настройка углов колес. Это приводит к тому, что на прямых участках дороги водитель вынужден «подруливать», чтобы выровнять движение машины.

Содержание

- Устройство подвески

- Конструкция и разновидности опорных подшипников

- Разновидности «опорников»

- Признаки и причины поломки опорных подшипников

- Признаки неисправности опорного подшипника

- Причины неисправностей

- Как проверить опорный подшипник в автомобиле

- Инструменты

- Алгоритм механического способа (на площадке)

- Алгоритм проверки с помощью ямы (подъемника)

- Алгоритм проверки в движении

- Что делать для продления срока службы подшипника

- Полезный видео материал

Устройство подвески

Автопроизводители используют на большинстве машин подвеску, так называемую «качающуюся свечу Макферсона». Конструктивно узел состоит из разных элементов, расположенных на одной оси:

Конструктивно узел состоит из разных элементов, расположенных на одной оси:

Стойки Макферсона выполняют важную функцию – служат поворотными кулаками, чтобы ведущие колеса были управляемыми. Обеспечивает вращение опорный подшипник.

Сжимающаяся-разжимающаяся пружина и движущийся шток амортизатора способствуют гашению колебаний.

Конструкция и разновидности опорных подшипников

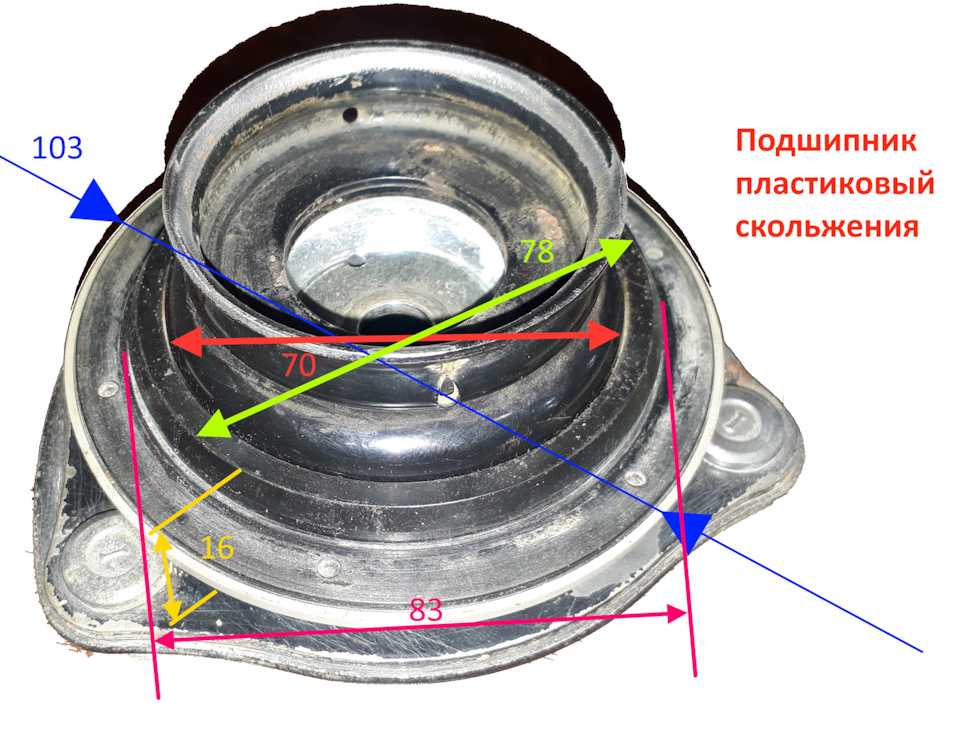

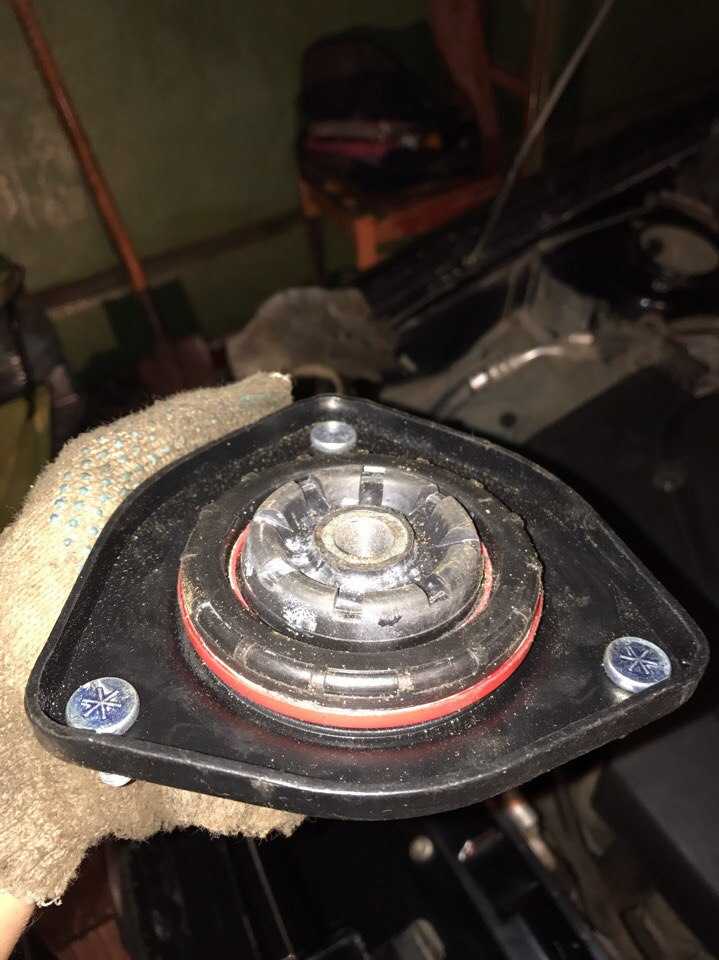

Подшипник обеспечивает подвижное, но при этом жесткое соединение амортизатора и кузова автомобиля. Место установки «опорника» – верхняя часть стойки над пружиной. С другой стороны конструкция стыкуется со штоком амортизатора. В этом месте кузов транспортного средства соединяется с корпусом амортизатора. Когда машина движется, ОП подвергается радиальным и осевым нагрузкам. Конструктивно – это подшипник качения, у которого наружное кольцо имеет большую толщину. Поэтому деталь способная выдерживать значительные нагрузки.

Задача стойки – гасить колебания, когда автомобиль движется по неровному дорожному полотну. Это необходимо для снижения нагрузки, которую испытывает ходовая, подвеска, рулевое управление, трансмиссия. Поэтому в месте стыковки кузова и амортизатора устанавливают узел, способный обеспечить подвижность соединения, чтобы колеса свободно поворачивались.

При этом задний опорный подшипник не является элементом качения.

Разновидности «опорников»

Есть несколько вариантов опорных подшипников. Их конструкции имеют разный тип кольца:

-

встроенное внутреннее/наружное. Их монтаж осуществляется без прижимных фланцев, потому что в корпусе есть монтажные отверстия;

-

отделяемое внутреннее. Соединение с корпусом обеспечивается наружным кольцом. Эту разновидность деталей используется, если нужна максимальная точность вращения внешних колец;

-

отделяемое внешнее.

Данную разновидность деталей используют, когда нужно, чтобы максимально точно вращалось внутренне кольцо.

Данную разновидность деталей используют, когда нужно, чтобы максимально точно вращалось внутренне кольцо.

Еще одна разновидность подшипников, связана с кольцом – одиночно-разделенный ОП. Точка разделения внешнего кольца – одна. Это связано с повышенной жесткостью.

Признаки и причины поломки опорных подшипников

Какой бы ни была конструкция данного элемента, со временем он выходит из строя. Максимальный пробег до замены подшипника – 100.000 км, а с первыми симптомами автовладелец сталкивается, проехав 50.000-75.000 км. Поездки по бездорожью, повороты и езда на высоких скоростях, сложность климатических условий, другие варианты жесткой эксплуатации приводят к тому, что опорный подшипник изнашивается. Кроме того ОП не защищен от попадания внутрь разных загрязнений. В некоторых конструкциях предусмотрены защитные колпачки, которые продлевают срок службы подшипника.

Признаки неисправности опорного подшипника

По каким признакам можно определить, что опорный подшипник вышел из строя:

-

Первый симптом водитель услышит.

Это появление характерного металлического стука, скрипов, доносящихся из района передних колес. Хруст и другие звуки усиливаются, когда автомобиль преодолевает неровности на дороге («лежачие полицейские»), движется с большой скоростью, поворачивает, водитель резко ускоряется, машина сильно загружена.

Это появление характерного металлического стука, скрипов, доносящихся из района передних колес. Хруст и другие звуки усиливаются, когда автомобиль преодолевает неровности на дороге («лежачие полицейские»), движется с большой скоростью, поворачивает, водитель резко ускоряется, машина сильно загружена.

-

Повороты руля сопровождаются щелчками, хрустом.

-

Автомобиль реагирует на поворот руля с задержкой.

-

Передние колеса меняют направление движения, когда водитель не вращает рулевое колесо.

-

Нарушается курсовая устойчивость машины.

-

Появляется «подклинивание» руля.

-

Кузов начинает раскачиваться.

-

Между опорой и чашкой увеличивается зазор, который превышает пределы допустимых значений.

-

Задняя опора стучит, скрипит при попадании заднего колеса в ямы.

-

Повышенный люфт в задней стойке вызывает «болтанку» автомобиля.

Нетипичные звуки могут появиться из-за выхода из строя других деталей подвески. Желательно полностью проверить ходовую часть. Однако начинать диагностику нужно с опорного подшипника.

Причины неисправностей

Опорный подшипник может разрушиться в результате:

-

естественного старения. Процесс износа ускоряют плохие дороги, поэтому подшипники не выхаживают срок, указанный автопроизводителем;

-

попадания внутрь корпуса узла загрязнений (песок, дорожная пыль, грязь, влага и т.д.). К сожалению, в конструкции подшипников опоры нет защиты, которая могла препятствовать проникновению внутрь разных загрязняющих элементов;

-

агрессивное вождение.

Если водитель не соблюдает скоростной режим, мчится по разбитому дорожному полотну с высокой скоростью, то пострадает сам подшипник, другие детали подвески;

Если водитель не соблюдает скоростной режим, мчится по разбитому дорожному полотну с высокой скоростью, то пострадает сам подшипник, другие детали подвески;

-

недостаточная или полностью отсутствующая смазка;

-

установка некачественных запчастей, заводской брак;

-

автовладелец загружает багажник и заднее сиденье грузом, вес которого превышает предельно допустимый;

-

-

неисправность пружины, буфера, амортизатора и других элементов стойки.

Опорные подшипники задней стойки страдают из-за перегруза транспортного средства, попадание колес в ямы, глубокие выбоины.

Профилактикой станет хорошее техническое обслуживание подшипников опор: промывание, очистка, обильная смазка. Но главное – регулярная проверка.

Но главное – регулярная проверка.

Как проверить опорный подшипник в автомобиле

Способов проверки исправности опорника несколько: механический (на площадке), с использованием ямы (подъемника), в движении.

Инструменты

Прежде чем начать проверять опорник, следует подготовить нужные инструменты.

Во время работы пользуются разными инструментами:

-

головками с трещоткой;

-

тисками;

-

съемником, чтобы снимать наконечники рулевых тяг;

-

пассатижами;

-

молотком;

-

домкратом;

-

противооткатными упорами;

-

стяжками для пружин амортизатора;

-

ветошью;

-

защитной одеждой, перчатками.

Желательно иметь динамометрический ключ, который позволяет контролировать усилие затяжки. Если придется срывать прикипевшие резьбовые соединения, понадобится специальная смазка.

Алгоритм механического способа (на площадке)

В этом случае разбирать ничего не надо. Автомобиль нужно загнать на ровную площадку, заглушить двигатель, поставить на ручник, а колеса закрепить противооткатными упорами.

Первый способ – простая раскачка руками вверх-вниз.

По поведению транспортного средства можно ставить «диагноз». Плавное возращение кузова в штатное положение говорит о том, что с подшипником опоры все в порядке.

Второй вариант – раскачка из стороны в сторону. Водитель открывает капот транспортного средства, находит место, где амортизатор крепится к кузову, и, взявшись за стойку или крыло, начинает резко раскачивать автомобиль из стороны в сторону. Неисправная или рассыпавшаяся конструкция опорника вызовет появление характерных щелчков при движении стойки. Если раскачку выполняют за крыло, то кузов движется, а из области практически неподвижной стойки доносится характерный стук.

Неисправная или рассыпавшаяся конструкция опорника вызовет появление характерных щелчков при движении стойки. Если раскачку выполняют за крыло, то кузов движется, а из области практически неподвижной стойки доносится характерный стук.

Третий вариант проверки элемента подвески – использование автомобильного или медицинского стетоскопа. Нужен помощник, который будет поворачивать рулевое колесо. Автовладелец открывает доступ к опорному подшипнику, снимает (если есть) колпачок из пластика со стакана, а затем прикладывает стетоскоп к штоку. Появление щелчков, ударов во время поворотов руля говорит о неисправности подшипника. Стетоскоп помогает расслышать даже незначительные шумы.

Механический способ диагностики используется для выявления полностью неисправного опорника, а для мелких неполадок он не подходит.

Алгоритм проверки с помощью ямы (подъемника)

-

Чтобы проверить опорный подшипник, автомобиль устанавливают на яме и ставят на ручной тормоз.

Можно воспользоваться подъемником, если есть такая возможность.

Можно воспользоваться подъемником, если есть такая возможность.

-

Колеса должны быть зафиксированы противооткатными упорами.

-

Автовладелец спускается в яму, добирается до пружины амортизатора и дотрагивается до нее.

-

Помощник крутит руль из стороны в сторону, а водитель слушает, как ведет себя машина. Разрушенный подшипник опоры издает металлические щелчки, может стучать и хрустеть.

Алгоритм проверки в движении

Во время движения автомобиля могут проявиться все симптомы неисправного опорника. Для этого нужно выбрать участок дороги, на котором есть ухабы, кочки, прочие препятствия. Нужно проверить, как ведет себя транспортное средство при движении с разной скоростью. Водитель может быстро стартовать, резко тормозить, круто поворачивать. Он должен обратить внимание:

Он должен обратить внимание:

-

на звуки, которые могут появиться в районе стоек передних колес;

-

изменение управляемости;

-

курсовую неустойчивость;

-

другие признаки неисправности подшипника.

Все способы применяются как для переднего, так и для заднего опорного подшипника. Место локализации звуков подскажет автовладельцу, какой именно элемент неисправен.

Что делать для продления срока службы подшипника

Автопроизводители указывают срок, который «проходит» опорный подшипник транспортного средства. Это довольно приблизительный показатель. В его расчете не учтены реальные условия эксплуатации: плохие дороги, особенности климата. Узел просто не выдержит 100.000 км пробега по разбитому дорожному полотну. Поэтому автовладельцу нужно:

Узел просто не выдержит 100.000 км пробега по разбитому дорожному полотну. Поэтому автовладельцу нужно:

-

регулярно, примерно после 10.000-15.000 км пробега, проверять опорный подшипник одним из описанных способов;

-

своевременно очищать, промывать опорник;

-

ежегодно обязательно (дважды – желательно) обильно смазывать ОП, предварительно удалив остатки старой. Таким способом повышается рабочий ресурс, продлевается срок службы запчасти, снижается нагрузка на элементы подвески, улучшается управляемость транспортного средства;

-

аккуратный стиль вождения, когда водитель без необходимости не разгоняется резко, для поездок выбирает хорошие дороги;

-

использует оригинальные запчасти;

-

покупает детали в магазинах, автосервисах;

-

следит за правильной установкой новой детали.

Автовладелец своевременно произведет замену разрушенного опорного подшипника. Автомобиль с испорченным опорником может ехать. Однако, это ускорит износ разных элементов ходовой. Неисправность опорного подшипника приведет к повреждению стакана передней стойки и непосредственно ее самой. Нарушение геометрии потребует схода развала. Автошины быстрее изнашиваются. Машина теряет курсовую устойчивость, снижается ее управляемость. В результате – серьезные неисправности и дорогой ремонт. Избежать этих неисправностей поможет своевременное прохождение ТО в автосервисе.

Полезный видео материал

Как проверить опорный подшипник | Способы проверки опорных подшипников

Если в передней подвеске автомобиля произошла поломка, первое, что должен сделать автовладелец, это осмотреть подшипник стойки, который находится в центре стойки, а сверху — чашка пружины. Для выполнения этой задачи вам нужно будет ухватиться руками за «чашку» стойки (положить руку на стойку) и раскачать автомобиль. Регулярные, быстрые изменения нагрузки, удары, а также абразивные частицы пыли изнашивают компоненты подшипника стойки и в конечном итоге разрушают его. Это означает люфт, стуки, скрипы, а также отклонение штока амортизатора от своей оси. Эти проблемные вопросы в его работе приводят к серьезным последствиям для подвески автомобиля. Поскольку износ подшипников приводит к разрыву углов пальцев ног, ухудшается управляемость автомобиля, а шины подвергаются сильному износу. Как проверить и какого производителя подшипников выбрать при замене несущего подшипника, подробно рассматривается ниже.

Для выполнения этой задачи вам нужно будет ухватиться руками за «чашку» стойки (положить руку на стойку) и раскачать автомобиль. Регулярные, быстрые изменения нагрузки, удары, а также абразивные частицы пыли изнашивают компоненты подшипника стойки и в конечном итоге разрушают его. Это означает люфт, стуки, скрипы, а также отклонение штока амортизатора от своей оси. Эти проблемные вопросы в его работе приводят к серьезным последствиям для подвески автомобиля. Поскольку износ подшипников приводит к разрыву углов пальцев ног, ухудшается управляемость автомобиля, а шины подвергаются сильному износу. Как проверить и какого производителя подшипников выбрать при замене несущего подшипника, подробно рассматривается ниже.

Давайте рассмотрим следующие моменты:

- Симптомы поломки опорного подшипника

- Причины разрушения подшипников

- Методы проверки

- Какой подшипник является наиболее подходящим

Основным симптомом неисправности, который настораживает владельца автомобиля, является стук в передней левой или правой боковой части. На самом деле, источником стука и скрипа могут быть и другие компоненты подвески, но важно начать с «подшипника».

На самом деле, источником стука и скрипа могут быть и другие компоненты подвески, но важно начать с «подшипника».

Это раздражающие шумы, возникающие при движении по ухабистой дороге, по неровной поверхности, на резких поворотах, при сильно загруженном автомобиле. Другими словами, в условиях разрушительной активности суспензии. Кроме того, владелец автомобиля, вероятно, сам ощутит снижение управляемости автомобиля. Рулевое управление плохо реагирует на команды водителя, присутствует определенная инерция. Кроме того, автомобиль иногда начинает «рыскать» по дороге.

Многие автомобильные компании, указывают ресурс работы опорных подшипников — сто тысяч км, но из-за сложных условий работы (из-за плохих дорог), их необходимо заменять после 50 000 км пробега, а когда попались некачественные узлы, то и после 10 000 км.

Причины выхода из строяОсновными причинами выхода подшипника из строя могут быть проникновение в него пыли и влаги, отсутствие смазки и, во многих случаях, вследствие сильного удара по мачте. Эти и другие причины разрушения подшипников более подробно описаны ниже:

Эти и другие причины разрушения подшипников более подробно описаны ниже:

- Естественный износ деталей. К сожалению, российские дороги могут быть плохого качества. Поэтому будьте готовы к большему износу этих деталей, чем заявлено производителем.

- Песок и грязь попадут в систему. Вывод заключается в том, что опорный подшипник является разновидностью маятникового подшипника и его конструкция не обеспечивает защиту от вышеупомянутых факторов.

- Резкое вождение и превышение скорости. Езда по плохим дорогам на высоких скоростях приводит к повышенному износу опорного подшипника, а также других деталей подвески автомобиля.

- Низкое качество или неисправные детали. В частности, это касается подшипников российских производителей, в частности автомобилей ВАЗ.

Несущая конструкция, которая в передней части

Как проверить опорный подшипник

Далее рассмотрим независимый способ определения разрушения подшипника для опоры на данном знаке. Это очень легко сделать. Существует три метода проверки подшипника в домашних условиях для обнаружения стука:

Существует три метода проверки подшипника в домашних условиях для обнаружения стука:

- Снимите колпаки для защиты и надавите пальцами на верхнюю часть штока передней стойки. Затем покачайте автомобиль из стороны в сторону у крыла (сначала вдоль, а затем поперек). При повреждении подшипника вы услышите знакомый стук, который раздается при движении автомобиля по ухабистой дороге. При этом кузов будет раскачиваться, а багажник либо стоять на месте, либо двигаться с уменьшенной амплитудой.

- Положите руку на виток пружины амортизатора, который находится спереди, и попросите помощника сесть за руль и повернуть рулевое колесо из стороны в сторону. При износе подшипника вы услышите металлический стук и почувствуете отдачу руками.

- Вы можете проехать по звукам. Ведите машину по ухабистой трассе или в гору. Если вы сильно нагружаете механизм подвески (резкие повороты, к тому же на высокой скорости, проезд по кочкам и выбоинам, резкое торможение), вы услышите металлический стук подшипников о опору из колесных арок, которая находится спереди.

Вы также почувствуете, что рулевое управление автомобиля нарушено.

Вы также почувствуете, что рулевое управление автомобиля нарушено.

Независимо от типа опорного подшипника, рекомендуется проверять его внешний вид через 15 000-20 000 км.

Проверка опорных подшипников в автомобилях ВАЗКак стучат опорные подшипники

Для продления срока службы этого подшипника часто, если позволяет конструкция, мастера делают промывку и меняют смазку. Если компонент частично или полностью поврежден, подшипник не ремонтируется, а заменяется. В связи с этим возникает вопрос — какие подшипники покупать и устанавливать?

Как выбрать опорный подшипник

В автомагазине https://equinet.ru/ можно купить инструмент для снятия подшипников (съемники подшипников), они привезут заказ быстро и не дорого.

В настоящее время на вторичном рынке автомобилей доступны подшипники различных производителей. Разумеется, лучше всего покупать оригинальные детали, рекомендованные компанией-производителем вашего автомобиля. Но многие автовладельцы покупают неоригинальные подшипники в качестве альтернативы ради экономии денег. И в этом есть что-то от лотереи. Иногда производители (обычно китайские) выпускают очень хороший продукт, который если и не конкурирует с оригинальными деталями, то может приблизиться к ним. Однако существует риск столкнуться с дефектом. В этом случае вероятность покупки некачественного подшипника очень высока. Ниже вы найдете информацию об основных марках подшипников, которые мы нашли во всемирной паутине — SNR, SKF, FAG, INA, Koyo. При покупке фирменной продукции всегда обращайте внимание на наличие фирменной упаковки. По сути, он аналогичен техническому паспорту на «подшипник», который обычно выпускается отечественными производителями.

И в этом есть что-то от лотереи. Иногда производители (обычно китайские) выпускают очень хороший продукт, который если и не конкурирует с оригинальными деталями, то может приблизиться к ним. Однако существует риск столкнуться с дефектом. В этом случае вероятность покупки некачественного подшипника очень высока. Ниже вы найдете информацию об основных марках подшипников, которые мы нашли во всемирной паутине — SNR, SKF, FAG, INA, Koyo. При покупке фирменной продукции всегда обращайте внимание на наличие фирменной упаковки. По сути, он аналогичен техническому паспорту на «подшипник», который обычно выпускается отечественными производителями.

SNR — под этой вывеской во Франции производятся подшипники и другие подшипниковые узлы (некоторые их предприятия находятся в Китае). Детали поставляются высокого качества и используются в качестве оригиналов различными производителями автомобилей в Европе (например, Mercedes, Audi, VW, Opel и т.д.).

Хорошие отзывы | Плохие отзывы |

Подшипники от производителя SNR имеют соответствующее высокое качество. | К сожалению, через шесть месяцев они оказались неисправными и начали гудеть. Автомобиль восемь лет работал на родных подшипниках, пока правый не сломался из-за попадания в выбоину. У меня был новый подшипник с мая по октябрь на колесе с литым и отбалансированным ободом, потом поменял на такие же отбалансированные новые экструзии с зимними шинами и услышал шум в феврале. Не наезжал на кочки, ехал не слишком быстро, диск и резина не сломались, но этот SNR посоветовал немедленно поменять. |

Я много раз устанавливал подшипники SNR и никогда не имел проблем. Он хорошо прилегает к месту и отлично работает. Запас прочности хорош тем, что при поломке подшипника есть достаточно времени, чтобы найти новый и заменить его. Шум свидетельствует об этом, но он продолжает ездить. | Как и многим автолюбителям, мне часто приходилось сталкиваться с проблемой проблемных запчастей. Естественно, хочется купить не слишком дорогой, но качественный, но часто бывает так, что эти факторы не складываются. С подшипником SNR дело обстоит иначе. Для сравнения, он не дорогой и при правильной работе прослужит всю жизнь, но лучше не рисковать — проработал сколько нужно, снимите его и поставьте новый. |

SKF — шведская машиностроительная компания с признаком интернациональности, крупнейший в мире производитель подшипников и других компонентов для автомобилей. Продукция компании находится в верхней части ценового диапазона, а ее главным преимуществом является высокое качество.

Хорошие отзывы | Плохие отзывы |

Таким образом, эти подшипники проверены временем и очень удобны для установки. В случае, если вы довольны стандартной опорой и подвеской вашего автомобиля в целом. | Все здесь говорят о SCF, но я замечу: подшипник без смазки или смазанный ею, долго не прослужит, а SCF заработал немало. Качество не блещет. |

SKF — это проверенные и надежные решения. Я заменил подшипник, этот конкретный подшипник был сделан этой компанией, он служит без жалоб…. | — |

FAG — это компания, которая производит подшипники и другие детали для конструкции автомобилей. Их продукция отличается надежностью, качеством и высокой ценой.

Хорошие отзывы | Плохие отзывы |

Подшипники хороши лишь настолько, насколько они дороги. Да, они стоят дорого, но служат долго. Даже на наших разбитых дорогах. | Плохих отзывов не обнаружено. |

Я установил их на свой Mercedes M-Class. Заменен по гарантии. Никаких проблем с ними не было. | — |

INA Group (INA — Schaeffler KG, Херцогенаурах, Германия) — немецкий частный производитель подшипников. Компания была основана в 1946 г. В 2002 г. INA купила FAG и вошла во второй эшелон рынка производства подшипников.

Компания была основана в 1946 г. В 2002 г. INA купила FAG и вошла во второй эшелон рынка производства подшипников.

Хорошая репутация | Плохие отзывы |

Я рискнул и купил его. Не буду врать, первые десять тысяч я время от времени слушал подшипник. Но он функционировал так же, и не было никакого дополнительного шума. Пришло время очередной замены, и я был приятно удивлен, что деталь не подвела меня в поездке и прослужила сто тысяч километров. | Сейчас есть много отзывов о продукции производителя INA. На моей Toyota завод-изготовитель установил подшипник кронштейна фирмы INA, но при его замене я установил другой подшипник. |

Качество этой компании утверждает, что она является отличным и надежным производителем. Прикоснувшись к этой детали, можно почувствовать, что подшипник изготовлен из качественных материалов. Во время работы нет абсолютно никаких замечаний. После установки я обычно надолго забываю о нем. | Установил его в Peugeot, проехал пятьдесят тысяч километров, и подшипник начал стучать. Вроде бы ничего страшного, но я больше не доверяю этой компании. |

Koyo — ведущий японский производитель шариковых и роликовых подшипников, манжетных уплотнений, автомобильных рулевых механизмов и другого оборудования.

Хорошие отзывы | Плохие отзывы |

Я купил себе замену старому, сломанному оригиналу. От себя могу добавить, что это очень хороший оригинал для своей цены. Два года без каких-либо проблем. Из аналогичных мне кажется, что это лучший вариант, потому что я знаю оригинальные детали именно этого производителя. На мой взгляд, выбор очевиден. Я не знаю, как он будет работать, но надеюсь, что все будет хорошо. | Я не нашел ни одного плохого отзыва. |

Здравствуйте любители автомобилей и не только. Я обнаружил стук в своей машине, провел диагностику и выяснил, что мне нужно заменить подшипник на кронштейне, пока он не сломался. | — |

Выбирать конкретный подшипник следует исходя из того, подойдет ли он к вашему автомобилю. Также будьте осторожны и не покупайте дешевые подделки из Китая. Лучше купить деталь от бренда, которая прослужит дольше, чем заплатить больше за дешевую и потом мучиться над ее заменой.

Заключение

Частичное или полное разрушение подшипника для опоры не критично. Однако мы советуем проводить диагностику каждые 15 000-20 000 км, независимо от того, есть ли симптомы неисправности. Таким образом, вы сэкономите деньги, так как избежите дорогостоящего ремонта других деталей подвески, таких как амортизаторы, шины (протекторы), пружины, тяги и тяги, наконечники тяг.

Кроме того, вы не ухудшите управляемость своего автомобиля. Суть в том, что подшипники с износом негативно влияют на геометрию оси и регулировку угла поворота колеса. Поэтому при движении прямо необходимо регулярно «подруливать». Как следствие, износ амортизаторов увеличится примерно на 20 процентов.

Поэтому при движении прямо необходимо регулярно «подруливать». Как следствие, износ амортизаторов увеличится примерно на 20 процентов.

Как проверить осевой люфт коленчатого вала K1 Technologies

Toggle Nav

Поиск

- Сравнение товаров

Проверка и регулировка осевого люфта коленчатого вала является жизненно важным этапом сборки двигателя. Мы покажем вам, как выполнять работу в этом технологическом сегменте.

Собрать двигатель несложно, если все идет по плану. Задача изготовителя двигателя состоит в том, чтобы предвидеть проблемы до того, как они возникнут. Большая часть процесса становления успешным моторостроителем заключается в проверке всех зазоров и их индивидуальной настройке, когда они выходят за допустимые пределы.

Установив кривошип, установите основные крышки и слегка затяните болты основных крышек с крутящим моментом от 10 до 20 футо-фунтов. Затем постучать по задней части коленчатого вала вперед мягким молотком, чтобы совместить парные упорные поверхности. Теперь основную крышку тяги можно затянуть с требуемым крутящим моментом. Сделайте это как минимум в два этапа, чтобы постепенно загрузить крышку.

Затем постучать по задней части коленчатого вала вперед мягким молотком, чтобы совместить парные упорные поверхности. Теперь основную крышку тяги можно затянуть с требуемым крутящим моментом. Сделайте это как минимум в два этапа, чтобы постепенно загрузить крышку. Коленчатые валы, как правило, относятся к компонентам двигателя, с которыми чаще всего обращаются. Один из способов свести к минимуму это злоупотребление и максимально увеличить срок службы коленчатого вала — убедиться, что все зазоры правильные. В этой статье мы рассмотрим осевой зазор или то, что часто называют осевым люфтом. Это величина зазора между упорной пластиной коленчатого вала и вертикальной поверхностью коренного упорного подшипника.

Установите магнитное основание на двигатель и установите циферблатный индикатор так, чтобы он считывал положение кривошипа. Аккуратно подденьте рукоятку до упора вперед и обнулите датчик. Кривошип должен двигаться с очень небольшим усилием, а циферблатный индикатор покажет зазор. В этом случае у нас есть только 0,002 дюйма, поэтому тягу нужно массировать.

В этом случае у нас есть только 0,002 дюйма, поэтому тягу нужно массировать. Сначала стоит обсудить, почему важно иметь упорный подшипник. Существуют нагрузки трансмиссии, которые толкают коленчатый вал вперед. В автоматических коробках передач это может происходить из-за гидротрансформатора. Это никогда не должно превышать легкое давление вперед, но эта нагрузка существует и должна быть приспособлена.

Двигатель | Осевой люфт коленчатого вала Зазор (дюймы) |

Маленький блок Шевроле | 0,003 — 0,011 |

Большой блок Шевроле | 0,006 — 0,010 |

GM LS поколения III / IV | 0,0015- 0,0078 |

302-351В Форд | 0,004 — 0,008 |

429 – 460 Форд | 0,004 — 0,008 |

Форд Модульный 5. | 0,004 — 0,008 |

340 – 360 Мопар | 0,002 — 0,007 |

440 Мопар | 0,003 — 0,007 |

Mopar Gen III Hemi | 0,002 — 0,011 |

Идеальный зазор должен быть посередине между этими минимальным и максимальным зазорами.

Тяга механической коробки передач может быть чрезмерной, если нажимные пластины создают большие статические нагрузки. Наиболее агрессивными из них являются нажимные пластины с тремя пальцами, в которых используются внутренние винтовые пружины. Когда педаль сцепления находится в полу, основная часть нагрузки, сбрасываемой педалью сцепления, направляется вперед на коленчатый вал. Эти нажимные пластины чаще всего используются в гоночных двигателях, что объясняет, почему всегда лучше запускать двигатель с трансмиссией в нейтральном положении, чтобы кривошип вращался без нагрузки вперед. Запуск холодного двигателя (когда большая часть масла вытекла из этой области) с педалью сцепления в полу создает огромную нагрузку на упорный подшипник. Лучше всего этого избежать, запустив двигатель с нейтральной передачей.

Запуск холодного двигателя (когда большая часть масла вытекла из этой области) с педалью сцепления в полу создает огромную нагрузку на упорный подшипник. Лучше всего этого избежать, запустив двигатель с нейтральной передачей.

В этом контрольном примере мы будем использовать стальной коленчатый вал K1 в чугунном маленьком блоке Dart Little M Chevy. Всегда лучше проверить соответствие всех зазоров для нового двигателя перед окончательной установкой на случай, если потребуются модификации. Для этого применения мы предварительно собрали заднюю коренную тягу вместе с коренным подшипником номер один, вставили коленчатый вал и установили коренные крышки со слегка затянутыми шпильками.

Перед полной затяжкой основных шпилек необходимо выровнять две детали упорного подшипника. Для этого слегка ударьте по задней части кривошипа резиновым или пластиковым молотком. Это обеспечит ровность осевых поверхностей сзади, откуда будет исходить вся сила. Это обеспечивает параллельность парных подшипников. После этого основные крышки могут быть затянуты в соответствии со спецификацией.

Нам нравится использовать целый лист влажной/сухой наждачной бумаги с зернистостью от 400 до 600 с несколькими каплями легкого машинного масла, такого как Marvel Mystery Oil, для смазки процесса. Далее вам понадобится магнитное основание и циферблатный индикатор. Выровняйте плунжер циферблатного индикатора параллельно выступу кривошипа и слегка нажмите на рукоятку назад, чтобы обнулить циферблатный индикатор. Теперь слегка толкните рукоятку вперед и прочтите величину перемещения на циферблатном индикаторе. Разные двигатели требуют разных спецификаций. Вообще говоря, удержание осевого зазора от 0,004 до 0,005 дюйма допустимо, но лучше проверить рекомендуемый зазор. Например, двигатели последних моделей предпочитают немного более узкий зазор, чтобы свести к минимуму ход тормозного колеса датчика коленвала. Мы включили диаграмму, в которой перечислены заводские размеры концевого люфта для некоторых наиболее популярных высокопроизводительных двигателей.

Например, двигатели последних моделей предпочитают немного более узкий зазор, чтобы свести к минимуму ход тормозного колеса датчика коленвала. Мы включили диаграмму, в которой перечислены заводские размеры концевого люфта для некоторых наиболее популярных высокопроизводительных двигателей.

Если при сборке двигателя вы обнаружите, что зазор очень мал, есть простой способ увеличить зазор. Общепринятая процедура заключается в том, чтобы зажать два упорных подшипника вместе с помощью хомута, убедившись, что упорные поверхности выровнены и плоские. Также убедитесь, что две половинки зажаты в двигателе — их можно сориентировать неправильно, что не даст желаемых результатов. Всегда располагайте две половинки так, чтобы установочные пазы были обращены друг к другу. Затем поместите полноразмерный лист влажной/сухой наждачной бумаги с зернистостью 600 на большую пластину из листового стекла или плоской металлической пластины. Добавьте на наждачную бумагу несколько капель машинного масла, например, масла Marvel Mystery.

Затем поместите полноразмерный лист влажной/сухой наждачной бумаги с зернистостью 600 на большую пластину из листового стекла или плоской металлической пластины. Добавьте на наждачную бумагу несколько капель машинного масла, например, масла Marvel Mystery.

При увеличении зазора лучше шлифовать только переднюю сторону упорного подшипника. Таким образом, самая толстая часть будет задней стороной, где будет происходить износ. Измерьте общую ширину упорного подшипника по обеим поверхностям износа либо качественным штангенциркулем, либо микрометром. Обычно мы видим небольшую разницу в толщине, возможно, 0,001 дюйма по поверхности упорного подшипника.

Запишите этот размер и продолжайте шлифовать, пока не получите необходимый зазор. Как правило, вам может потребоваться увеличить зазор только на 0,002 или 0,003 дюйма, но вы будете удивлены тем, сколько шлифовки для этого потребуется. Некоторые производители двигателей слегка шлифуют отшлифованную поверхность наждачной бумагой с зернистостью 1000, чтобы отполировать поверхность после достижения надлежащего зазора. Конечно, необходима тщательная очистка горячей мыльной водой и губкой, а затем протирание медицинским спиртом и белым бумажным полотенцем, чтобы убедиться, что весь шлифовальный песок удален до того, как подшипник будет снова вставлен в двигатель. перепроверьте зазор.

Некоторые производители двигателей слегка шлифуют отшлифованную поверхность наждачной бумагой с зернистостью 1000, чтобы отполировать поверхность после достижения надлежащего зазора. Конечно, необходима тщательная очистка горячей мыльной водой и губкой, а затем протирание медицинским спиртом и белым бумажным полотенцем, чтобы убедиться, что весь шлифовальный песок удален до того, как подшипник будет снова вставлен в двигатель. перепроверьте зазор.

Коленчатые валы с чрезмерным осевым зазором встречаются редко, при условии, что коленчатый вал не был поврежден. В качестве альтернативы можно попробовать другого производителя подшипников, чтобы посмотреть, улучшится ли зазор, хотя это маловероятно. Единственное другое решение — отремонтировать коленчатый вал, чтобы вернуть толщину тяги к исходной толщине. Это может стоить почти столько же, сколько цена нового коленчатого вала.

Единственное другое решение — отремонтировать коленчатый вал, чтобы вернуть толщину тяги к исходной толщине. Это может стоить почти столько же, сколько цена нового коленчатого вала.

Проверка и установка зазоров — это увеличение шансов на долголетие в вашу пользу. Окупаемость заключается в том, что этот двигатель запускается и работает должным образом и обеспечивает долгую, продуктивную и мощную жизнь.

Проверка и регулировка осевого люфта коленчатого вала является жизненно важным этапом сборки двигателя. Мы покажем вам, как выполнять работу в этом технологическом сегменте.

Собрать двигатель несложно, если все идет по плану. Задача изготовителя двигателя состоит в том, чтобы предвидеть проблемы до того, как они возникнут. Большая часть процесса становления успешным моторостроителем заключается в проверке всех зазоров и их индивидуальной настройке, когда они выходят за допустимые пределы.

Установив кривошип, установите основные крышки и слегка затяните болты коренных крышек с крутящим моментом от 10 до 20 футо-фунтов. Затем постучать по задней части коленчатого вала вперед мягким молотком, чтобы совместить парные упорные поверхности. Теперь основную крышку тяги можно затянуть с требуемым крутящим моментом. Сделайте это как минимум в два этапа, чтобы постепенно загрузить крышку.

Затем постучать по задней части коленчатого вала вперед мягким молотком, чтобы совместить парные упорные поверхности. Теперь основную крышку тяги можно затянуть с требуемым крутящим моментом. Сделайте это как минимум в два этапа, чтобы постепенно загрузить крышку.

Коленчатые валы, как правило, относятся к компонентам двигателя, подвергающимся наибольшему износу. Один из способов свести к минимуму это злоупотребление и максимально увеличить срок службы коленчатого вала — убедиться, что все зазоры правильные. В этой статье мы рассмотрим осевой зазор или то, что часто называют осевым люфтом. Это величина зазора между упорной пластиной коленчатого вала и вертикальной поверхностью коренного упорного подшипника.

Установите магнитное основание на двигатель и установите циферблатный индикатор на показания кривошипа. Аккуратно подденьте рукоятку до упора вперед и обнулите датчик. Кривошип должен двигаться с очень небольшим усилием, а циферблатный индикатор покажет зазор. В этом случае у нас есть только 0,002 дюйма, поэтому тягу нужно массировать.

В этом случае у нас есть только 0,002 дюйма, поэтому тягу нужно массировать.

Стоит сначала обсудить, почему важно иметь упорный подшипник. Существуют нагрузки трансмиссии, которые толкают коленчатый вал вперед. В автоматических коробках передач это может происходить из-за гидротрансформатора. Это никогда не должно превышать легкое давление вперед, но эта нагрузка существует и должна быть приспособлена.

Двигатель | Осевой люфт коленчатого вала Зазор (дюймы) |

Маленький блок Шевроле | 0,003 — 0,011 |

Большой блок Шевроле | 0,006 — 0,010 |

GM LS поколения III / IV | 0,0015- 0,0078 |

302-351В Форд | 0,004 — 0,008 |

429 – 460 Форд | 0,004 — 0,008 |

Форд Модульный 5. | 0,004 — 0,008 |

340 – 360 Мопар | 0,002 — 0,007 |

440 Мопар | 0,003 — 0,007 |

Mopar Gen III Hemi | 0,002 — 0,011 |

Идеальный зазор должен быть посередине между этими минимальным и максимальным зазорами.

Тяга механической коробки передач может быть чрезмерной, если нажимные пластины создают большие статические нагрузки. Наиболее агрессивными из них являются нажимные пластины с тремя пальцами, в которых используются внутренние винтовые пружины. Когда педаль сцепления находится в полу, основная часть нагрузки, сбрасываемой педалью сцепления, направляется вперед на коленчатый вал. Эти нажимные пластины чаще всего используются в гоночных двигателях, что объясняет, почему всегда лучше запускать двигатель с трансмиссией в нейтральном положении, чтобы кривошип вращался без нагрузки вперед. Запуск холодного двигателя (когда большая часть масла вытекла из этой области) с педалью сцепления в полу создает огромную нагрузку на упорный подшипник. Лучше всего этого избежать, запустив двигатель с нейтральной передачей.

Запуск холодного двигателя (когда большая часть масла вытекла из этой области) с педалью сцепления в полу создает огромную нагрузку на упорный подшипник. Лучше всего этого избежать, запустив двигатель с нейтральной передачей.

Сожмите подшипники вместе с помощью хомута, чтобы их можно было регулировать одновременно. Измеряем толщину зажатых упорных подшипников штангенциркулем в нескольких местах на упоре и фиксируем самое высокое место. Используя мелкозернистую наждачную бумагу и кусок класса, осторожно отшлифуйте подшипники, пока измерения не покажут правильный зазор.

В этом контрольном примере мы будем использовать стальной коленчатый вал K1 в чугунном малоблочном Chevy Dart Little M. Всегда лучше проверить соответствие всех зазоров для нового двигателя перед окончательной установкой на случай, если потребуются модификации. Для этого применения мы предварительно собрали заднюю коренную тягу вместе с коренным подшипником номер один, вставили коленчатый вал и установили коренные крышки со слегка затянутыми шпильками.

Перед полной затяжкой основных шпилек необходимо выровнять две детали упорного подшипника. Для этого слегка ударьте по задней части кривошипа резиновым или пластиковым молотком. Это обеспечит ровность осевых поверхностей сзади, откуда будет исходить вся сила. Это обеспечивает параллельность парных подшипников. После этого основные крышки могут быть затянуты в соответствии со спецификацией.

Нам нравится использовать целый лист влажной/сухой наждачной бумаги с зернистостью от 400 до 600 с несколькими каплями легкого машинного масла, такого как Marvel Mystery Oil, для смазки процесса.

Далее вам понадобится магнитное основание и циферблатный индикатор. Выровняйте плунжер циферблатного индикатора параллельно выступу кривошипа и слегка нажмите на рукоятку назад, чтобы обнулить циферблатный индикатор. Теперь слегка толкните рукоятку вперед и прочтите величину перемещения на циферблатном индикаторе. Разные двигатели требуют разных спецификаций. Вообще говоря, удержание осевого зазора от 0,004 до 0,005 дюйма допустимо, но лучше проверить рекомендуемый зазор. Например, двигатели последних моделей предпочитают немного более узкий зазор, чтобы свести к минимуму ход тормозного колеса датчика коленвала. Мы включили диаграмму, в которой перечислены заводские размеры концевого люфта для некоторых наиболее популярных высокопроизводительных двигателей.

Например, двигатели последних моделей предпочитают немного более узкий зазор, чтобы свести к минимуму ход тормозного колеса датчика коленвала. Мы включили диаграмму, в которой перечислены заводские размеры концевого люфта для некоторых наиболее популярных высокопроизводительных двигателей.

Всегда тщательно очищайте подшипник горячей водой с мылом, чтобы удалить все абразивные частицы. Мы следуем этому, очищая второй раз бумажным полотенцем и спиртом, чтобы убедиться, что подшипник чистый.

Если при сборке двигателя вы обнаружите, что зазор очень мал, есть простой способ увеличить зазор. Общепринятая процедура заключается в том, чтобы зажать два упорных подшипника вместе с помощью хомута, убедившись, что упорные поверхности выровнены и плоские. Также убедитесь, что две половинки зажаты в двигателе — их можно сориентировать неправильно, что не даст желаемых результатов. Всегда располагайте две половинки так, чтобы установочные пазы были обращены друг к другу. Затем поместите полноразмерный лист влажной/сухой наждачной бумаги с зернистостью 600 на большую пластину из листового стекла или плоской металлической пластины. Добавьте на наждачную бумагу несколько капель машинного масла, например, масла Marvel Mystery.

Затем поместите полноразмерный лист влажной/сухой наждачной бумаги с зернистостью 600 на большую пластину из листового стекла или плоской металлической пластины. Добавьте на наждачную бумагу несколько капель машинного масла, например, масла Marvel Mystery.

Во всех двигателях Ford и малоблочном двигателе LS нового поколения упорный подшипник размещается в центральной крышке, что может быть преимуществом в условиях высоких нагрузок для стабилизации коленчатого вала.

При увеличении зазора лучше шлифовать только переднюю сторону упорного подшипника. Таким образом, самая толстая часть будет задней стороной, где будет происходить износ. Измерьте общую ширину упорного подшипника по обеим поверхностям износа либо качественным штангенциркулем, либо микрометром. Обычно мы видим небольшую разницу в толщине, возможно, 0,001 дюйма по поверхности упорного подшипника.

Запишите этот размер и продолжайте шлифовать, пока не получите необходимый зазор. Как правило, вам может потребоваться увеличить зазор только на 0,002 или 0,003 дюйма, но вы будете удивлены тем, сколько шлифовки для этого потребуется. Некоторые производители двигателей слегка шлифуют отшлифованную поверхность наждачной бумагой с зернистостью 1000, чтобы отполировать поверхность после достижения надлежащего зазора. Конечно, необходима тщательная очистка горячей мыльной водой и губкой, а затем протирание медицинским спиртом и белым бумажным полотенцем, чтобы убедиться, что весь шлифовальный песок удален до того, как подшипник будет снова вставлен в двигатель. перепроверьте зазор.

Некоторые производители двигателей слегка шлифуют отшлифованную поверхность наждачной бумагой с зернистостью 1000, чтобы отполировать поверхность после достижения надлежащего зазора. Конечно, необходима тщательная очистка горячей мыльной водой и губкой, а затем протирание медицинским спиртом и белым бумажным полотенцем, чтобы убедиться, что весь шлифовальный песок удален до того, как подшипник будет снова вставлен в двигатель. перепроверьте зазор.

Правильная установка балансира также относится к области ухода за упорным подшипником. Используйте подходящий инструмент, подобный этому, чтобы вдавить балансир на место. Использование молотка для переноски балансира на головку кривошипа следует рассматривать как злоупотребление упорным подшипником.

Коленчатые валы с чрезмерным осевым зазором встречаются редко, при условии отсутствия повреждений коленчатого вала. В качестве альтернативы можно попробовать другого производителя подшипников, чтобы посмотреть, улучшится ли зазор, хотя это маловероятно. Единственное другое решение — отремонтировать коленчатый вал, чтобы вернуть толщину тяги к исходной толщине. Это может стоить почти столько же, сколько цена нового коленчатого вала.

Единственное другое решение — отремонтировать коленчатый вал, чтобы вернуть толщину тяги к исходной толщине. Это может стоить почти столько же, сколько цена нового коленчатого вала.

Проверка и установка зазоров — это увеличение шансов на долголетие в вашу пользу. Окупаемость заключается в том, что этот двигатель запускается и работает должным образом и обеспечивает долгую, продуктивную и мощную жизнь.

АВТОРСКИЕ ПРАВА © 2023 K1 TECHNOLOGIES ВСЕ ПРАВА ЗАЩИЩЕНЫ. K1 TECHNOLOGIES ЯВЛЯЕТСЯ ЧАСТЬЮ СЕМЕЙСТВА БРЕНДОВ-ПОБЕДИТЕЛЕЙ ГОНОК.

Упорный подшипник и регулировка люфта коленчатого вала

Если вам посчастливилось посетить автомагазин в старших классах, возможно, вам посчастливилось «восстановить» один из двигателей этого класса. На этих курсах вы просто разбирали двигатель, а затем выполняли обратную процедуру. Будем надеяться, что у новичка двигатель запустился и работал нормально, и если да, то вы прошли тест. Тем не менее, для настоящего моторостроителя сборка действительно является легкой задачей. Это все проверки и очистки, которые необходимы перед сборкой двигателя, где сосредоточены все реальные усилия.

Тем не менее, для настоящего моторостроителя сборка действительно является легкой задачей. Это все проверки и очистки, которые необходимы перед сборкой двигателя, где сосредоточены все реальные усилия.

Осевой люфт коленчатого вала, кажется, никогда не привлекает такого же внимания, как, скажем, зазор шатуна и коренного вала, но даже при несколько ограниченном внимании эта область по-прежнему остается важной. По крайней мере, если осевой люфт кривошипа не проверен и не проверен, конечным результатом будет разборка всего двигателя для устранения повреждения, потому что слишком ослабленное соединение так же плохо, как и слишком сильное. Это делает осевой люфт кривошипа характеристикой, которую нельзя упускать из виду, и одно это должно мотивировать всех, кроме самых ленивых моторостроителей.

Для изображений в этой статье мы будем использовать как малый, так и большой блок Chevy, но процесс одинаков для всех двигателей, даже когда тяга расположена в центральном коренном подшипнике, как у Ford и GM LS. Упорный подшипник включает в себя как опорный подшипник, так и продольные упорные поверхности. Именно об этом клиренсе мы и поговорим в этой статье.

Упорный подшипник включает в себя как опорный подшипник, так и продольные упорные поверхности. Именно об этом клиренсе мы и поговорим в этой статье.

Установка ступени

При полностью разобранном двигателе первым шагом в этом процессе является проверка использования надлежащих коренных подшипников. Это звучит просто, но в случае с недавним Chevy с большим блоком мы использовали подшипники размером 0,010 дюйма для первых четырех коренных подшипников, и из-за немного меньшего размера шатунной шейки номер пять для этого потребовался набор Federal-Mogul 0,011-. дюймовые под подшипники, чтобы установить зазор на номер пять. Только после того, как были выбраны правильные половины коренных подшипников, мы можем проверить осевой люфт.

Осевой зазор имеет большое значение, поскольку как автоматическая, так и механическая трансмиссия имеют значительное перемещение вперед. Автоматику часто ругают за прогоревшие упорные подшипники из-за вздутия гидротрансформатора (расширения гидротрансформатора), и такое действительно бывает, но есть и другие причины. Одной из причин, которой уделяется очень мало внимания, также можно легко избежать.

Одной из причин, которой уделяется очень мало внимания, также можно легко избежать.

Перед проверкой осевого люфта необходимо установить зазор в подшипнике главной передачи. Это определит правильный упорный подшипник, который будет использоваться. Бесполезно устанавливать осевой люфт коленчатого вала, а затем менять упорные подшипники, чтобы добиться надлежащего основного зазора.

В автомобилях с механической коробкой передач и старым трехпальцевым нажимным диском сцепления Long или Borg & Beck давление увеличивается по мере нажатия педали сцепления до пола. Это создает максимальную тягу вперед на коленчатый вал при попытке запустить двигатель. Нажимные пластины диафрагмы перемещаются «по центру» при полном выпуске, что обеспечивает лишь ограниченную тягу вперед. Таким образом, техника для автомобиля, оснащенного сцеплением Long или Borg & Beck, заключается в простом запуске двигателя в нейтральном положении. Это устраняет потенциально чрезмерный износ упорного подшипника.

Максимальное усилие

Существует простой способ установки и измерения упорных подшипников. Для проверки начнем с установки переднего и заднего подшипников. Для Форда с тягой по центру понадобятся три подшипника — упорный и оба коренных коренных. Установив подшипники и кривошип, установите основную крышку на место и слегка установите упорную крышку с крутящим моментом на болтах, возможно, 10-15 фунт-футов.

С помощью резинового молотка постучите по шатуну вперед. Это совместит две половины упорного подшипника сзади. Теперь затяните болты/шпильки основных крышек с помощью масляного насоса, если таковой имеется. Теперь мы можем измерить осевой зазор, предварительно установив циферблатный индикатор на головку кривошипа с помощью магнитного основания. Мы поддеваем кривошип с помощью длинной отвертки, затем обнуляем циферблатный индикатор, а затем слегка подталкиваем кривошип вперед, чтобы узнать общий зазор.

Каждое семейство двигателей имеет немного разные характеристики осевого люфта кривошипа, но большинство семейств двигателей попадают в диапазон 0,004–0,008 дюйма. Мы создали диаграмму, в которой перечислены зазоры осевого люфта популярных двигателей V8, выраженные в виде диапазона. Это помещает идеальный зазор точно в середину диапазона. Таким образом, для двигателя с диапазоном от 0,004 до 0,008 дюйма идеальной характеристикой будет 0,006 дюйма. Обратите внимание, что двигатели последних моделей пытаются ограничить максимальный осевой люфт, потому что чрезмерное движение кривошипа может вызвать ошибки датчика кривошипа.

Мы создали диаграмму, в которой перечислены зазоры осевого люфта популярных двигателей V8, выраженные в виде диапазона. Это помещает идеальный зазор точно в середину диапазона. Таким образом, для двигателя с диапазоном от 0,004 до 0,008 дюйма идеальной характеристикой будет 0,006 дюйма. Обратите внимание, что двигатели последних моделей пытаются ограничить максимальный осевой люфт, потому что чрезмерное движение кривошипа может вызвать ошибки датчика кривошипа.

Для проверки осевого зазора требуются подшипники, по крайней мере, в первой и пятой шейках для надлежащей поддержки коленчатого вала. С установленной основной крышкой слегка постучите по кривошипу сзади, чтобы совместить две половины подшипника. На этой конкретной фотографии изображен небольшой блок (справа). В случае с нашим большим блоком люфт оказался ниже минимальной спецификации и составил всего 0,002 дюйма. Этот подшипник нужно будет отшлифовать, чтобы добавить необходимый зазор и соответствовать спецификациям.

В случае с нашим крупноблочным Chevy с новым упорным подшипником номер пять мы измерили осевой люфт всего 0,002 дюйма. Это потребует от нас утончения подшипника, что намного проще, чем фрезерование фланца коленчатого вала. Самый распространенный способ подрезать упорные подшипники по толщине — отшлифовать их.

Получение зазора

Процедура утонения подшипника начинается с осторожного размещения большого хомута из нержавеющей стали вокруг обеих половин упорного подшипника, чтобы они располагались ровно на гладкой поверхности. Мы используем 24-дюймовый на 24-дюймовый кусок алюминиевой пластины толщиной в четверть дюйма. Затем мы измеряем общую толщину упорного подшипника от начала до конца с помощью штангенциркуля. Большинство высокопроизводительных упорных подшипников в настоящее время изготавливаются с несколькими небольшими наклонами, которые слегка изменяют «высоту» упора, поэтому важно измерить несколько участков, чтобы найти эти уклоны. Мы записываем самое широкое число для справки.

Мы предпочитаем скреплять две половинки подшипника вместе, устанавливая их заподлицо на плоской поверхности (например, на алюминиевой пластине) и осторожно затягивая их большим хомутом (слева). Затем мы используем штангенциркуль для измерения ширины подшипника в нескольких местах и отмечаем маркером самую широкую часть. Мы также маркируем подшипник на стороне, обращенной назад, чтобы вся наша шлифовка выполнялась на обращенной вперед стороне подшипника (справа).

Затем мы помещаем большой кусок влажной/сухой наждачной бумаги с зернистостью 400 на алюминиевую пластину и покрываем ее легким машинным маслом, таким как Marvel Mystery Oil. Мы отмечаем сторону упорного подшипника, обращенную назад, для справки, а затем шлифуем только противоположную, обращенную вперед или обращенную вперед сторону. Это сохраняет первоначальную толщину на задней стороне, на которую будет направлена тяга вперед от сцепления или гидротрансформатора. Шлифуя восьмеркой, мы шлифуем в течение минуты или около того, а затем проверяем наши измерения. Весь этот процесс может занять десять-двадцать минут или более.

Весь этот процесс может занять десять-двадцать минут или более.

После достижения желаемой общей толщины упора отшлифуйте подшипник более легкой наждачной бумагой с зернистостью 1000 или 1500, чтобы сделать поверхность более гладкой. После завершения шлифовки лучше всего снять зажим из нержавеющей стали, а затем тщательно очистить половинки подшипника спиртом и безворсовой бумажной салфеткой. Это крайне важно, так как маслянистая суспензия, оставшаяся после шлифования, чрезвычайно абразивна, и мы не хотим, чтобы она проходила через подшипники.

Можно использовать различные абразивы. Мы использовали влажную/сухую наждачную бумагу с зернистостью 400, смазанную маслом Marvel Mystery. Мы шлифуем в течение минуты или двух, совершая движения в виде восьмерки, равномерно распределяя нагрузку, перемещая положение подшипника в руке. Обратите внимание на стрелку, указывающую на конец, который необходимо отшлифовать. Мы останавливаемся и измеряем каждую минуту или около того, чтобы проверить прогресс. В этом случае нам нужно было удалить примерно 0,004 дюйма материала, чтобы получить зазор 0,006 дюйма.

В этом случае нам нужно было удалить примерно 0,004 дюйма материала, чтобы получить зазор 0,006 дюйма.

После того, как подшипник очищен, устанавливаем подшипник на место и еще раз проходим проверку осевого люфта. Если вы правильно рассчитали, у вас должен быть зазор в конце люфта где-то около 0,006 дюйма в качестве числа, к которому нужно стремиться.

В некоторых случаях, когда высокие нагрузки могут привести к повышенному износу упорного подшипника, например, при постоянном ускорении/торможении в шоссейных гонках или на кольцевых трассах, или в дрэг-карах с механической коробкой передач и высокими нагрузками на сцепление, Mahle-Clevite предлагает небольшую модификацию задний опорный подшипник. На прилагаемой фотографии показано расположение небольшой фаски размером 0,040 дюйма, которую можно разместить в верхней половине подшипника на линии разъема на стороне подшипника, ближайшей к упору.

Если износ или повреждение упорного подшипника являются проблемой, что подтверждается осмотром старого подшипника, Mahle-Clevite предлагает следующую небольшую модификацию: Найдите заднюю часть половины коренного подшипника в блоке (верхнем) и осторожно напилите 0,040-дюймовую фаска на линии разъема.

Данную разновидность деталей используют, когда нужно, чтобы максимально точно вращалось внутренне кольцо.

Данную разновидность деталей используют, когда нужно, чтобы максимально точно вращалось внутренне кольцо.

Это появление характерного металлического стука, скрипов, доносящихся из района передних колес. Хруст и другие звуки усиливаются, когда автомобиль преодолевает неровности на дороге («лежачие полицейские»), движется с большой скоростью, поворачивает, водитель резко ускоряется, машина сильно загружена.

Это появление характерного металлического стука, скрипов, доносящихся из района передних колес. Хруст и другие звуки усиливаются, когда автомобиль преодолевает неровности на дороге («лежачие полицейские»), движется с большой скоростью, поворачивает, водитель резко ускоряется, машина сильно загружена.

Если водитель не соблюдает скоростной режим, мчится по разбитому дорожному полотну с высокой скоростью, то пострадает сам подшипник, другие детали подвески;

Если водитель не соблюдает скоростной режим, мчится по разбитому дорожному полотну с высокой скоростью, то пострадает сам подшипник, другие детали подвески;

Можно воспользоваться подъемником, если есть такая возможность.

Можно воспользоваться подъемником, если есть такая возможность.

Вы также почувствуете, что рулевое управление автомобиля нарушено.

Вы также почувствуете, что рулевое управление автомобиля нарушено. Если за ними правильно ухаживать, они прослужат в два раза дольше, чем заявлено производителем. Эти подшипники имеют превосходное науглероживание верхних слоев, если вы не перегреваете их и следите за смазкой, они будут служить вечно.

Если за ними правильно ухаживать, они прослужат в два раза дольше, чем заявлено производителем. Эти подшипники имеют превосходное науглероживание верхних слоев, если вы не перегреваете их и следите за смазкой, они будут служить вечно.

Один минус — он продается не во всех магазинах.

Один минус — он продается не во всех магазинах.

Я думал заказать оригинальный CFC, но это было дорого, поэтому я не стал этого делать. Купил подшипник для ступицы, которая находится спереди, Coyo. Ждал заказа из Москвы.

Я думал заказать оригинальный CFC, но это было дорого, поэтому я не стал этого делать. Купил подшипник для ступицы, которая находится спереди, Coyo. Ждал заказа из Москвы. 0L

0L 0L

0L