Как работает турбокомпрессор

Как работает турбокомпрессорСодержание статьи

- Введение

- Турбокомпрессоры и двигатели

- Устройство турбокомпрессора

- Детали турбокомпрессора

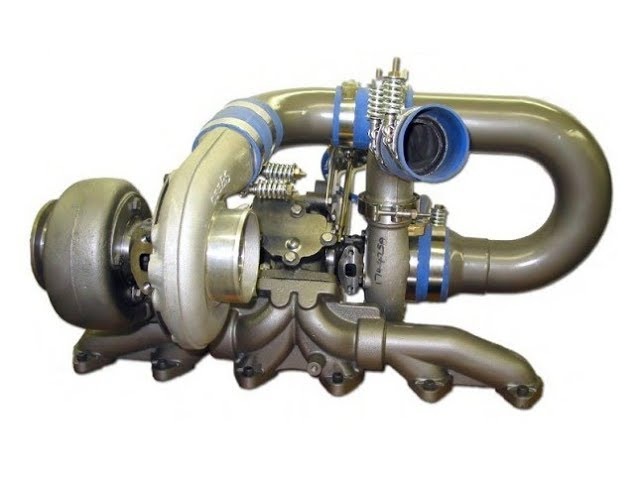

- Использование двух турбокомпрессоров и других турбо деталей

- Узнать больше

- Читайте также » Все статьи про работу двигателя

В этой статье мы узнаем, каким образом турбокомпрессор увеличивает мощность двигателя в жестких условиях эксплуатации. Мы также узнаем о том, как регуляторы давления наддува, керамические лопатки турбины и шариковые подшипники улучшают работу турбокомпрессора. Турбокомпрессоры являются своего рода системой наддува. Они сжимают воздух, поступающий в двигатель (читайте статью «Как работает автомобильный двигатель» для описания движения воздуха в обычном двигателе).

Для увеличения мощности двигателя, турбокомпрессор использует выхлопные газы для вращения турбины, которая, в свою очередь, вращает нагнетатель воздуха. Турбина турбокомпрессора вращается со скоростью до 150.000 оборотов в минуту (об/мин) — это примерно в 30 раз быстрее, чем скорость вращения большинства автомобильных двигателей. В связи с тем, что выхлоп идет на турбокомпрессор, температура в турбине очень высокая.

Далее мы расскажем о том, как узнать, насколько увеличится мощность двигателя, если установить турбокомпрессор.

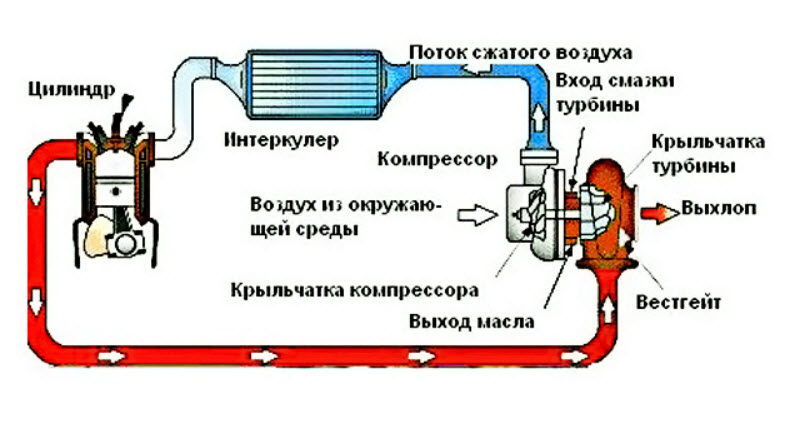

Система турбонаддува автомобиля Mitsubishi Lancer Evolution IX.

Турбокомпрессоры и двигатели

Одним из самых эффективных способов увеличения мощности двигателя является увеличение количества сгораемого воздуха и топлива. Для этого можно установить дополнительные цилиндры или увеличить их объем. В некоторых случаях невозможно осуществить эти модификации, поэтому установка турбокомпрессора может стать более простым и компактным способом увеличения мощности, особенно для подержанных автомобилей.

Турбокомпрессоры позволяют двигателю сжигать больше топлива и воздуха благодаря увеличению подачи смеси в цилиндры. Стандартное давление сжатия воздуха турбокомпрессором составляет 6-8 фунт/дюйм Следовательно, можно рассчитывать на увеличение мощности двигателя на 50%. Однако, эта технология не идеальна, поэтому мощность увеличивается на 30 — 40%.

Следовательно, можно рассчитывать на увеличение мощности двигателя на 50%. Однако, эта технология не идеальна, поэтому мощность увеличивается на 30 — 40%.

Одна причина недостаточной эффективности состоит в том, что энергия, которая вращает турбину, не является свободной. Турбина, установленная в потоке выхлопных газов, создает препятствие для выхода газов. Это означает, что во время такта выпуска двигатель должен преодолеть высокое противодавление. В связи с этим происходит расход энергии работающих цилиндров.

Расположение турбокомпрессора в автомобиле

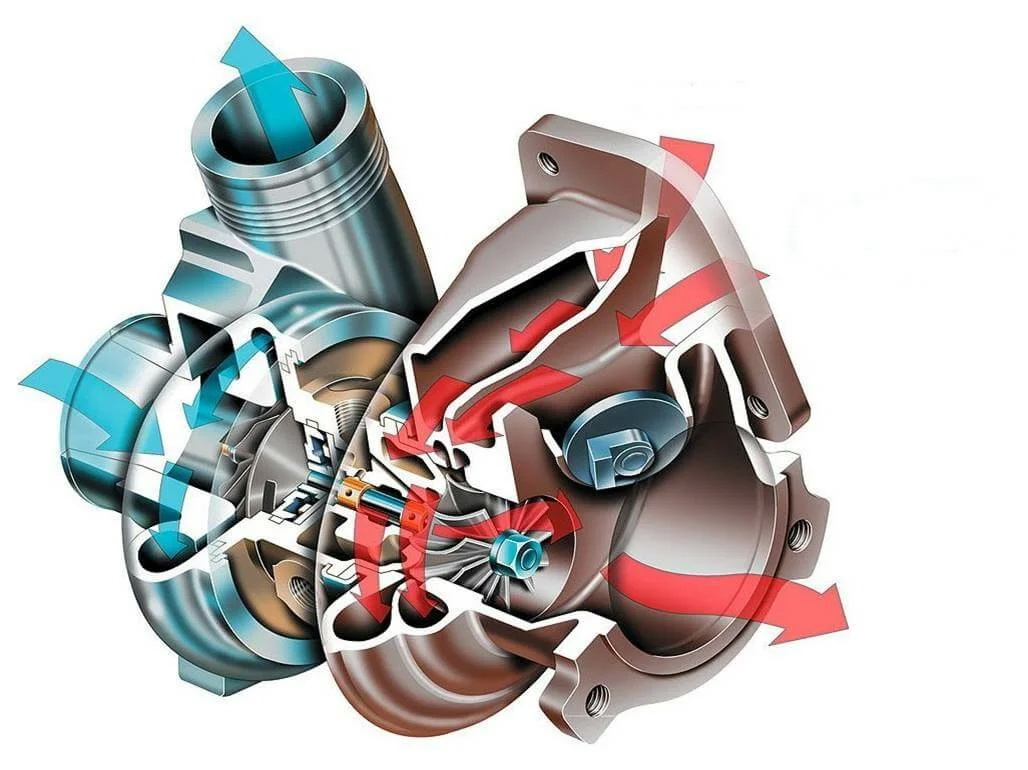

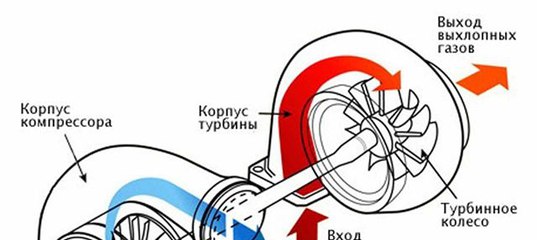

Устройство турбокомпрессора

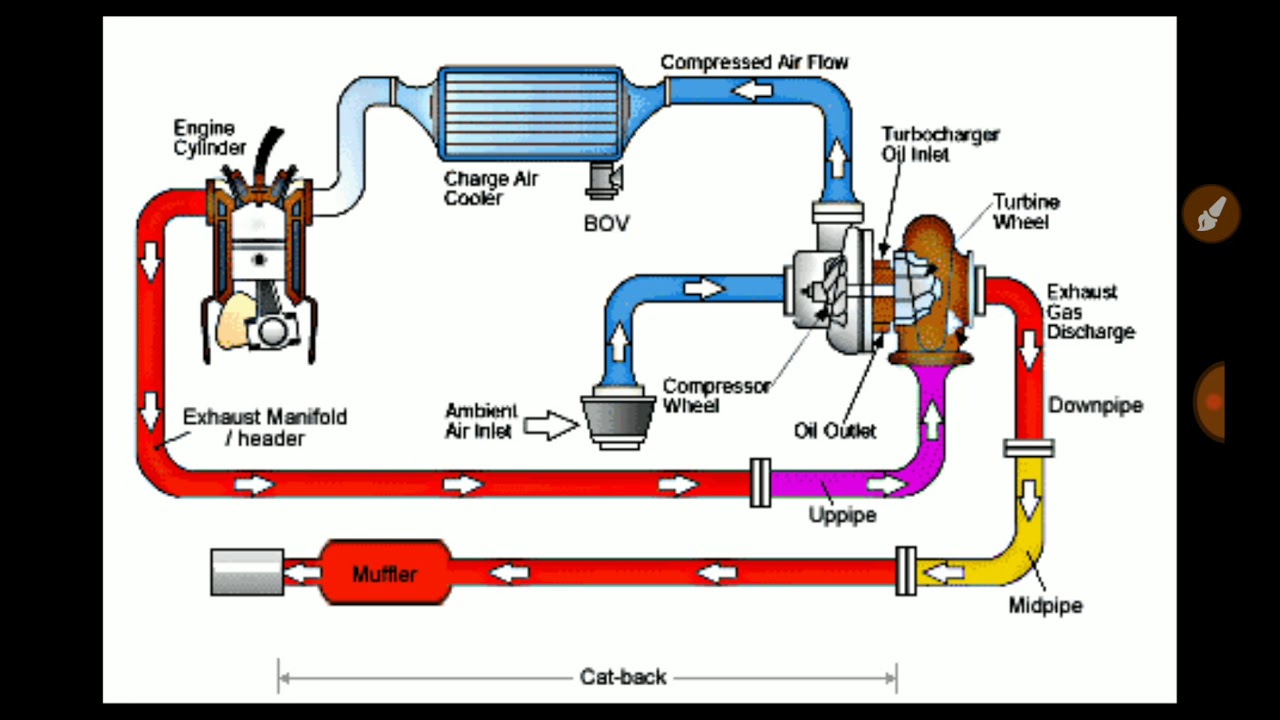

Турбокомпрессор крепится к выпускному коллектору двигателя при помощи болтового соединения. Выхлопы из цилиндра вращают турбину, которая работает как газотурбинный двигатель. Турбина при помощи вала соединяется с компрессором, который установлен между воздушным фильтром и впускным коллектором. Компрессор сжимает воздух, поступающий в цилиндры.

Компрессор сжимает воздух, поступающий в цилиндры.

Отработанные газы от цилиндра проходят через лопатки турбины, вызывая ее вращение. Чем больше выхлопных газов проходит через лопатки, тем быстрее происходит вращение.

С другой стороны вала, который установлен на турбине, компрессор вводит воздух в цилиндры. Компрессор представляет собой своего рода центробежный насос — он втягивает воздух в центр лопаток и выпускает его под давлением во время вращения.

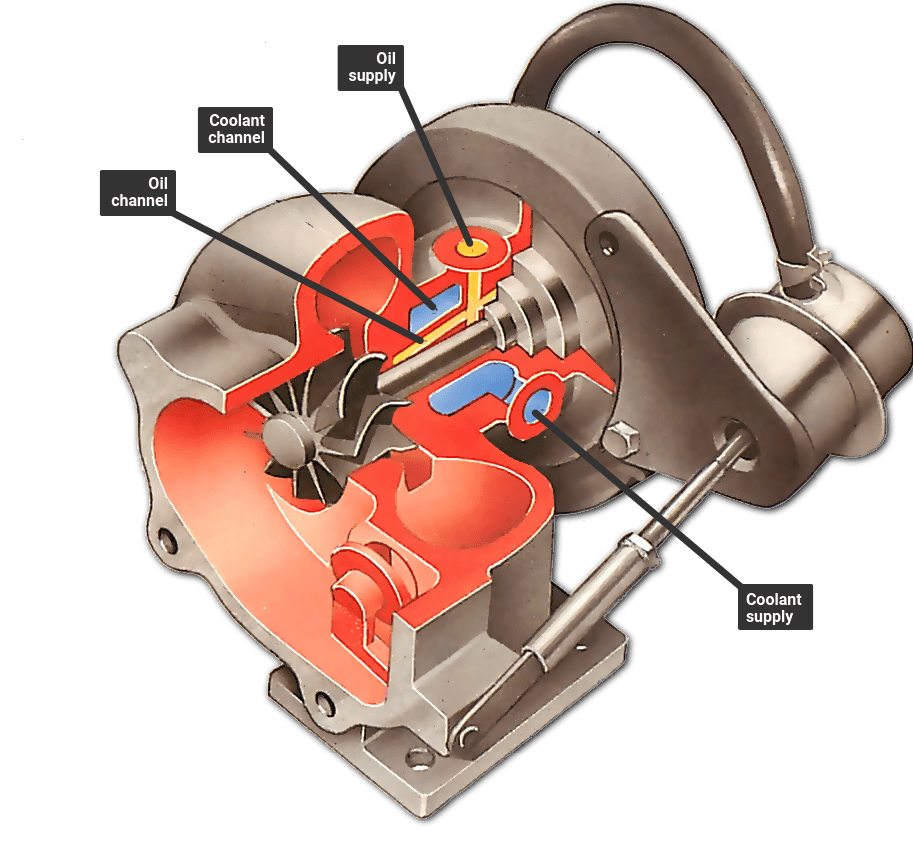

Для того, чтобы выдержать скорость вращения до 150.000 об/мин, вал турбины должен иметь надежную опору. Большинство подшипников не выдержит такую скорость и взорвется гидростатические подшипники. Такой тип подшипников поддерживает вал на тонком слое масла, которое непрерывно подается. Это обусловлено двумя причинами: Масло охлаждает вал и некоторые другие детали турбокомпрессора и позволяет валу вращаться, снижая трения.

Существует много различных решений, связанных с конструкцией турбокомпрессоров для автомобильных двигателей. На следующей странице мы расскажем о некоторых оптимальных вариантах и рассмотрим, как они влияют на работу двигателя.

|

Слишком сильное сжатие?

Когда воздух под давлением запускается в цилиндры при помощи турбокомпрессора и затем сжимается поршнями (читайте статью «Как работает автомобильный двигатель» для наглядного описания), существует риск самовозгорания смеси. Возгорание может произойти при сжатии воздуха, т.к. при этом возрастает температура. При высокой температуре может произойти возгорание еще до срабатывания свечи зажигания. Для предотвращения раннего сгорания топлива, автомобили с турбокомпрессором рекомендуется заправлять высокооктановым бензином. Если давление наддува слишком высокое, возможно придется уменьшить степень сжатия двигателя для того, чтобы избежать раннего сгорания топлива.

|

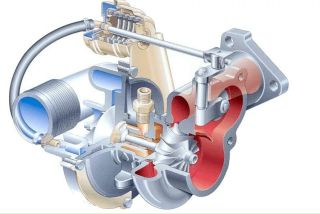

Как устанавливается турбокомпрессор

Как турбокомпрессор выглядит изнутри

Детали турбокомпрессора

Одна из основных проблем турбокомпрессоров состоит в том, что они не обеспечивают мгновенный форсированный наддув по нажатию на педаль газа. Турбине требуется несколько секунд для того, чтобы набрать скорость вращения, необходимую для наддува. В результате возникает задержка между временем нажатия на педаль газа и временем начала ускорения автомобиля при срабатывании турбины.

Одним из способов устранения задержки является снижение инерции вращающихся деталей, благодаря снижению их массы. Это способствует более быстрому набору скорости вращения турбины и компрессора и раннему началу наддува. Одним из наиболее надежных способов снижения инерции турбины и компрессора является уменьшение их размеров. Небольшой турбокомпрессор быстрее начнет наддув при низкой скорости работы двигателя, однако он не сможет обеспечить достаточный наддув при больших скоростях двигателя, когда в цилиндры поступает значительные объемы воздуха. Также существует риск слишком быстрого вращения на высоких скоростях двигателя, т.к. при этом через турбину проходит значительный объем выхлопа.

Небольшой турбокомпрессор быстрее начнет наддув при низкой скорости работы двигателя, однако он не сможет обеспечить достаточный наддув при больших скоростях двигателя, когда в цилиндры поступает значительные объемы воздуха. Также существует риск слишком быстрого вращения на высоких скоростях двигателя, т.к. при этом через турбину проходит значительный объем выхлопа.

Большой турбокомпрессор может обеспечить сильный наддув при высокой скорости вращения двигателя, однако при этом может наблюдаться сильная задержка наддува, т.к. необходимо определенное время на разгон тяжелой турбины и компрессора. К счастью, существует ряд решений данных проблем.

В большинстве автомобильных турбокомпрессоров используется регулятор давления наддува, который позволяет уменьшить время задержки наддува небольших турбокомпрессоров, предотвращая слишком быстрое вращение при высокой скорости вращения двигателя. Регулятор давления наддува представляет собой клапан, который обеспечивает выпуск выхлопа в обход лопаток турбины.

В некоторых турбокомпрессорах используются шариковые подшипники вместо гидростатических подшипников для поддержки вала. Но это не обычные шариковые подшипники – это особые подшипники, изготовленные из специального материала, которые могут выдержать скорости и температуры турбокомпрессора. Они снижают трение вала турбины при вращении, как и гидростатические подшипники. Они также позволяют использовать меньший и облегченный вал. Благодаря этому происходит быстрый набор скорости турбокомпрессором, что, в свою очередь, снижает задержку.

Керамические лопатки турбины легче стальных лопаток, которые используются в большинстве турбокомпрессоров. Благодаря этому опять же происходит быстрый набор скорости турбокомпрессором, что снижает задержку.

Турбокомпрессор обеспечивает наддув при большой скорости вращения двигателя.

Использование двух турбокомпрессоров и других турбо деталей

На некоторые двигатели устанавливается два турбокомпрессора разного размера. Малый турбокомпрессор быстрее набирает обороты, снижая тем самым задержку ускорения, а большой обеспечивает больший наддув при высокой скорости вращения двигателя.

Когда воздух сжимается, он нагревается, а при нагревании воздух расширяется. Поэтому повышение давления от турбокомпрессора происходит в результате нагревания воздуха до его впуска в двигатель. Для того, чтобы увеличить мощность двигателя, необходимо впустить в цилиндр как можно больше молекул воздуха, при этом не обязательно сжимать воздух сильнее.

Охладитель воздуха или охладитель наддувочного воздуха является дополнительным устройством, которое выглядит как радиатор, только воздух проходит как внутри, так и снаружи охладителя.

При впуске воздух проходит через герметичный канал в охладитель, при этом более холодный воздух подается снаружи по ребрам при помощи вентиляторов охлаждения двигателя.

При впуске воздух проходит через герметичный канал в охладитель, при этом более холодный воздух подается снаружи по ребрам при помощи вентиляторов охлаждения двигателя.Охладитель увеличивает мощность двигателя, охлаждая сжатый воздух от компрессора перед его подачей в двигатель. Это значит, что если турбокомпрессор сжимает воздух под давлением 7 фунт/дюйм2 (0,5 бар), охладитель осуществит подачу охлажденного воздуха под давлением 7 фунт/дюйм2 (0,5 бар), который является более плотним и содержит больше молекул, чет теплый воздух.

Турбокомпрессоры также обладают преимуществом на большой высоте, где плотность воздуха ниже. Обычные двигатели будут работать слабее на большой высоте над уровнем моря, т.к. на каждый ход поршня подаваемая масса воздуха будет меньше. Мощность двигателя с турбокомпрессором также снизится, но менее заметно, т.к. разреженный воздух легче сжимать.

В старых автомобилях с карбюраторами автоматически увеличивается подачу топлива в соответствии с увеличением подачи воздуха.

В современных автомобилях происходит то же самое. Система впрыска топлива ориентируется на данные датчика кислорода в выхлопе для определения необходимого соотношения топлива и воздуха, так что система автоматически увеличивает подачу топлива при установленном турбокомпрессоре.

В современных автомобилях происходит то же самое. Система впрыска топлива ориентируется на данные датчика кислорода в выхлопе для определения необходимого соотношения топлива и воздуха, так что система автоматически увеличивает подачу топлива при установленном турбокомпрессоре.При установке мощного турбокомпрессора на двигатель с впрыском топлива, система может не обеспечить необходимое количество топлива — либо программное обеспечение контроллера не допустит, либо инжекторы и насос не смогут осуществить необходимую подачу. В этом случае необходимо осуществлять уже другие модификации для максимального использования преимуществ турбокомпрессора.

Для получения большей информации по турбокомпрессорам, рекомендуем ознакомиться со ссылками на следующей странице.

Mazda RX-8 купе-кабриолет с установленной системой турбонаддува

Источник: https://auto.howstuffworks.com/

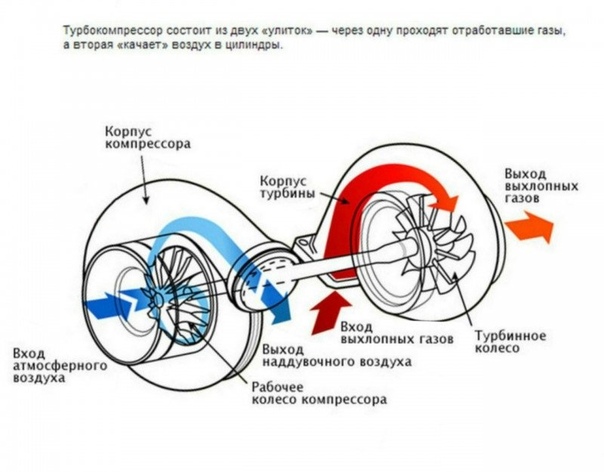

Принцип работы турбины.

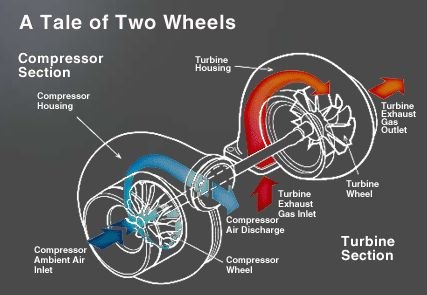

Принцип работы турбокомпрессора.

Принцип работы турбокомпрессора.Турбокомпрессоры состоят из турбины и колеса центробежного нагнетателя (компрессора), установленных на общем валу. Для вращения турбины используется энергия отработавших газов, воздействующих на ее лопатки. Вращение турбины приводит в действие компрессор, который, в свою очередь, засасывает окружающий воздух, сжимает его и подает в цилиндры двигателя. Частота вращения ротора турбокомпрессора не зависит от частоты вращения коленчатого вала двигателя, но она в значительной степени определяется балансом энергии, получаемой турбиной и отдаваемой компрессору.

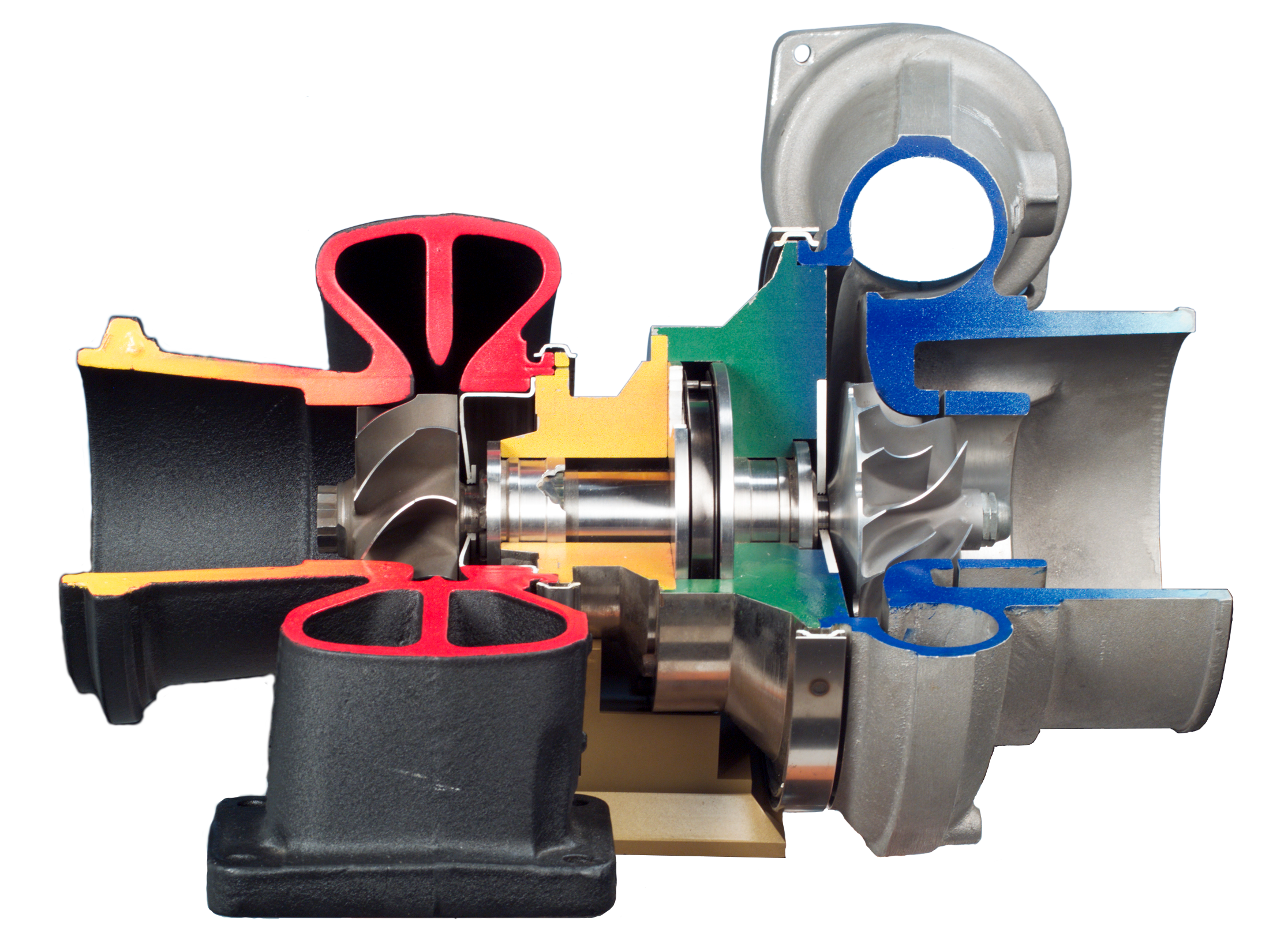

Различные области применения турбокомпрессоров требуют применения различных вариантов их конструкций. Однако практически все турбокомпрессоры имеют одни и те же элементы: ротор в сборе, который в сочетании с корпусом подшипника образует так называемый сердечник (картридж), а также кожух компрессора.

Турбокомпрессор, приводимый в действие отработавшими газами: |

Уплотнительные кольца, устанавливаемые со стороны входа и выхода, служат для герметизации масляной камеры, расположенной вне корпуса подшипника. В особых случаях качество уплотнения может быть улучшено установкой воздухоуловителя или торцевого уплотнения с графитовыми прижимными элементами (со стороны компрессора). В основном применяются подшипники скольжения, которые установлены радиально и имеют двойные гладкие вкладыши плавающего типа или неподвижные гладкие вкладыши, в то время как для обеспечения осевой опоры используются вкладыши с клинообразной поверхностью. Подшипники турбокомпрессора смазываются моторным маслом системы смазки двигателя. Корпус подшипника не имеет дополнительных охлаждающих устройств. Поддержание температур ниже критических значений осуществляется применением теплового экрана и теплоизоляцией корпуса подшипника.

В особых случаях качество уплотнения может быть улучшено установкой воздухоуловителя или торцевого уплотнения с графитовыми прижимными элементами (со стороны компрессора). В основном применяются подшипники скольжения, которые установлены радиально и имеют двойные гладкие вкладыши плавающего типа или неподвижные гладкие вкладыши, в то время как для обеспечения осевой опоры используются вкладыши с клинообразной поверхностью. Подшипники турбокомпрессора смазываются моторным маслом системы смазки двигателя. Корпус подшипника не имеет дополнительных охлаждающих устройств. Поддержание температур ниже критических значений осуществляется применением теплового экрана и теплоизоляцией корпуса подшипника.

Жидкостное охлаждение корпусов подшипников применяется в том случае, если температура отработавших газов превышает 850°С.

Кожух компрессора обычно изготавливается методом литья из алюминия. В кожух может быть вмонтирован перепускной воздушный клапан. Такие клапаны используются исключительно в наддувных двигателях с искровым зажиганием для предотвращения повышения давления компрессором, когда происходит быстрый сброс нагрузки двигателя.

Для изготовления кожухов турбин используются сплавы сортов от GGG 40 до NiResist Д5 (в зависимости от температуры отработавших газов). Турбокомпрессоры, используемые на двигателях грузовых автомобилей, содержат кожух турбины, в котором два газовых потока объединяются непосредственно перед попаданием на лопатки турбины. Эта конструкция кожуха применяется при организации получения импульсного наддува, когда давление отработавших газов дополняется их кинетической энергией.

При работе турбокомпрессора с постоянным давлением на турбину поступает только энергия отработавших газов и поэтому может быть применена турбина, кожух которой имеет окно для впуска отработавших газов. Такая конструкция особенно распространена на судовых двигателях при использовании турбин с жидкостным охлаждением. Турбокомпрессоры мощных двигателей часто имеют перед турбиной кольцевое сопло. Такое сопло обеспечивает получение равномерного и неразрывного потока газа, поступающего на лопатки турбины с одновременной возможностью проведения тонкой регулировки расхода газа.

Турбокомпрессоры этого типа, устанавливаемые на легковых автомобилях, обычно имеют однопоточные кожухи турбин. Если двигатель такого автомобиля работает в широком диапазоне частот вращения, то необходимы механизмы управления турбокомпрессором, поддерживающие давление наддува на относительно постоянном уровне во всем рабочем диапазоне. Обычно направляют часть отработавших газов от двигателя в обход турбины компрессора посредством управляющего механизма, выполненного в виде перепускного клапана или заслонки.

Такой механизм имеет пневматический привод. При использовании средств микроэлектроники управление давлением наддува может выполняться в функции программируемых режимов работы двигателя. Перспективные управляющие механизмы будут электро-или электронноприводными.

Энергия отработавших газов может быть использована более эффективно при применении управляющих систем, например, турбины с изменяемой геометрией лопаток.

Такие конструкции получили наибольшее признание, т. к. они сочетают в себе широкий диапазон управляющих функций и высокий к.п.д.

к. они сочетают в себе широкий диапазон управляющих функций и высокий к.п.д.

Установку угла расположения лопаток осуществляет поворотное регулировочное кольцо. Лопатки могут поворачиваться на требуемый угол специальными кулачками или рычагами. Пневматические исполнительные устройства могут работать как от источника отрицательного (вакуум), так и положительного давления. Микроэлектронная система управления обеспечивает оптимальное давление наддува на всем рабочем диапазоне ДВС.

В двигателях легковых автомобилей небольшой мощности нашли применение турбины с золотниковым регулированием (VST). Турбина VST работает аналогично турбине с неизменной геометрией, с той разницей что первоначально открывается один из двух каналов золотника. При достижении максимально допустимого давления наддува золотник, непрерывно перемещаясь в осевом направлении, открывает второй канал. Каналы выполнены так, чтобы наибольшая часть потока отработавших газов направлялась к турбине. Оставшаяся часть отработавших газов, за счет дальнейшего перемещения регулирующего золотника, направляется в обход крыльчатки компрессора внутри турбонагнетателя.

О новейших технологиях турбонаддува, последовательном и параллельном наддуве и турбинах с изменяемой геометрией читайте в нашей статье «системы турбонаддува Ауди и Фольксваген» в разделе «технологии».

Как работает турбина на авто?

Каждый автолюбитель периодически раздумывает о целесообразности установки турбины на свое транспортное средство. Но прежде надо разобраться, как работает турбина на авто. Эта статья и будет посвящена этому вопросу.

Как работает турбина на авто: принцип действия

Мощность работы двигателя определяется многими критериями: рабочим объемом цилиндров, зависит от объема поступающей воздушно-топливной смеси, ее сгорания, энергетической составляющей бензина. И основная задача, возложенная на турбину — повышать поступление воздушно-топливной смеси. Мощность двигателя нарастает попутно с повышением объема сгораемого топлива. Процесс горения бензина поддерживается воздухом. Это значит, что с увеличением количества сжигаемого топлива — возрастает необходимость в подаче в мотор все большего количества воздуха. Поскольку двигатель самостоятельно не может справиться с забором значительного количества воздуха, то этот процесс полностью перекладывается на турбину.

Поскольку двигатель самостоятельно не может справиться с забором значительного количества воздуха, то этот процесс полностью перекладывается на турбину.

Устройство оснащено турбиной-крыльчаткой и нагнетателем-крыльчаткой. Они находятся на одном валу. Первая, в свою очередь, интегрирована во впускной коллектор. Она запускается при поступлении отработанных газов. Частота оборотов составляет свыше двух сотен в минуту.

Элементы, повышающие эффективность работы турбины

Ранее прослеживался явный минус в функционировании устройства: как только резко нажимали на газ, необходимо было ожидать нарастания количества вращений двигателя, а также давления отработанных газов, набора оборотов турбины и подачи воздуха. Но этот эффект можно умело обойти, если монтировать несколько клапанов. Один будет служить для выхлопных газов, а второй — через трубопровод из моторного коллектора перепускать излишки воздушной смеси в компрессор.

Непосредственное влияние на работу второго клапана оказывает еще и давление, появляющееся в коллекторе. Поэтому, как только сбрасывается газ, турбинный ротор начинает вращаться медленнее. При повторном нажатии на педаль — на доли секунды прекращается поступление воздуха, и за это время происходит закрытие клапана.

Поэтому, как только сбрасывается газ, турбинный ротор начинает вращаться медленнее. При повторном нажатии на педаль — на доли секунды прекращается поступление воздуха, и за это время происходит закрытие клапана.

Более современные технологии позволяют регулировать подачу воздуху по-другому: с помощью изменяющегося угла наклона компрессорных лопаток.

Надо сказать, что у турбин есть один недостаток — ограниченный срок службы. Минус объясним высоким количеством оборотов.

Как увеличить продолжительность службы турбины?

Для этого достаточно придерживаться следующих условий:

• Бережно обращаться;

• Использовать только качественные сорта масла;

• Своевременно менять масло и фильтры;

• Оберегать турбонаддув от перегрева: длительно не ездить на высоких оборотах, вовремя устранять поломки в системе зажигания и впрыска.

Также обязательно нужно следить за чистотой воздушного фильтра. Дело в том, что мельчайшие частички пыли нарушают его целостность, выводя из строя крыльчатку компрессора, а также мотор.

7 главных заблуждений о турбомоторах: развенчиваем все! — журнал За рулем

Турбонаддувными двигателями оснащается все больше автомобилей по всему миру. При этом многие наши автолюбители до сих пор остаются во власти предрассудков, считая такие моторы ненадежными. Эксперт «За рулем» утверждает: это давно не так!

Материалы по теме

Все современные турбомоторы — это комбинированные двигатели. Состоит такой мотор из поршневого двигателя внутреннего сгорания, работающего на бензине либо дизельном топливе, и агрегата наддува. Выхлопные газы поршневого двигателя имеют высокие температуру и давление и несут в себе бо́льшую энергию. Эта энергия составляет примерно треть от всей, которую дало сгоревшее топливо. Выхлопные газы вращают центростремительную турбину, которая сидит на одном валу с центробежным компрессором. Компрессор сжимает воздух и подает его в цилиндры. Таким образом, сама идея турбонаддува — это использование энергии выхлопных газов для увеличения количества воздуха, подаваемого в поршневой двигатель.

Миф 1. Турбомотор — это обычный двигатель, к которому добавили турбину

Раньше — да. Сейчас двигатели, на которые устанавливают систему наддува, подвергаются значительным изменениям. Им полагаются усиленные поршни и шатуны, часто другой коленчатый вал. На них устанавливают систему, охлаждающую днища поршней маслом. Дорабатывают головку блока цилиндров: корректируют фазы газораспределения, применяют более жаростойкие материалы в клапанном механизме. Часто усиливают систему охлаждения и многое другое.

Миф 2. У турбомотора всегда есть турбояма

У первых наддувных моторов ухудшение разгонной характеристики действительно наблюдалось. Это происходило из-за инерции ротора турбины на определенных оборотах вращения коленвала, когда от двигателя требуется мощность, а агрегат наддува лишь начал раскручиваться. На современных моторах инерция сильно снижена благодаря уменьшению диаметра роторов турбины. Меньше диаметр — меньше инерция — быстрее раскрутка. А еще современные турбонаддувы обладают большим запасом, и даже на малых оборотах двигателя турбина сполна обеспечивает снабжение воздухом. Чтобы по мере роста оборотов поршневого двигателя турбонаддув не пошел вразнос, часть выхлопных газов перепускают, минуя турбину. Процессом управляет электроника. Это и позволяет получить высокий крутящий момент при небольших оборотах, а далее следует полка крутящего момента, которая так удобна при разгоне. И никакой турбоямы.

Чтобы по мере роста оборотов поршневого двигателя турбонаддув не пошел вразнос, часть выхлопных газов перепускают, минуя турбину. Процессом управляет электроника. Это и позволяет получить высокий крутящий момент при небольших оборотах, а далее следует полка крутящего момента, которая так удобна при разгоне. И никакой турбоямы.

Миф 3. Турбомотор жрет топливо

Вовсе нет. Благодаря использованию энергии выхлопных газов наддувные двигатели имеют расход топлива на 20–40% ниже, чем у атмосферных аналогов. Большим расход будет только тогда, когда с мотора снимают полную мощность, нажимая педаль газа до упора.

Миф 4. Двигатели с турбонаддувом — всегда мощные и оборотистые

Материалы по теме

В Японии уже давно и успешно используют автомобили (кейкары) с рабочим объемом двигателя 0,66 л, которые благодаря наддуву развивают 64 л.с. Могли бы и больше, но это законодательное ограничение. В Европе тоже вовсю идет внедрение моторов рабочим объемом около литра, и благодаря наддуву они часто развивают больше 100 л. с.

с.

Для турбодизельных двигателей большие обороты нехарактерны. Уже около трех десятилетий дизельные моторы для автомобилей не разрабатываются без системы турбонаддува. Безнаддувные двигатели на тяжелом топливе имели крайне низкую энерговооруженность и сравнительно высокий расход топлива. У современного дизеля с турбонаддувом все иначе. При этом обороты коленвала не бывают больше 4800 в минуту.

Миф 5. Сломалась турбина — можно ездить и так, пока не накоплю денег на новую

Современный мотор не сможет работать с вышедшим из строя турбонаддувом. Электронный блок управления позволит работать мотору лишь на небольших оборотах и мощности, а также зажжет контрольную лампу «Check engine».

Миф 6. Турбокомпрессоры неремонтопригодны — только менять

Современный агрегат наддува, укрупненно, состоит из четырех узлов: улитка турбины, улитка компрессора, картридж (корпус с подшипниковым узлом и рабочие колеса турбины и компрессора на валу) и модуль регулирования давления наддува. Чаще всего проблемы бывают с картриджем. Этот элемент можно приобрести новым или восстановленным и заменить, как, впрочем, и все остальные компоненты.

Чаще всего проблемы бывают с картриджем. Этот элемент можно приобрести новым или восстановленным и заменить, как, впрочем, и все остальные компоненты.

Миф 7. Турбомотор требует высокооктанового топлива

Все зависит от политики автопроизводителя. Премиум-сегмент считает ниже своего достоинства рекомендовать октановое число ниже 95. А, например, представленный год назад новый турбонаддувный двигатель с непосредственным впрыском топлива для Geely Atlas адаптирован под 92-й бензин. Благодаря системе непосредственного впрыска граница детонации отодвинута, что и позволяет использовать топливо с более низким октановым числом на турбомоторе.

- О плюсах и минусах турбомоторов узнайте тут.

зачем нужна, принцип работы и советы по эксплуатации. Турбояма.

Турбина двигателя является частью системы турбонадува, которая предназначена для дополнительной подачи воздуха в цилиндры двигателя. Для работы двигателя необходимо определенное количество топливно-воздушной смеси. Чем больше смеси сгорает в двигателе, тем выше его мощность.

Чем больше смеси сгорает в двигателе, тем выше его мощность.

В обычном двигателе без системы турбонадува воздух в цилиндры всасывает поршень. Проблема состоит в том, что объем воздуха, который поступает в цилиндр, ограничен размерами самого цилиндра. И чтобы протолкнуть туда больше воздуха, нужно подавать его под высоким давлением.

Вывод: система турбонадува создана для того, чтобы подавать воздух в цилиндр двигателя под давлением.

Интересный факт: если на двигатель установить систему турбонадува, то его мощность увеличится на 30%.

Конструкция турбины и принцип работы

Основной деталью системы турбонадува является компрессор. Это устройство сжимает воздух и подает его под давлением в цилиндры двигателя. Визуально компрессор представляет собой что-то наподобие вентилятора, который вращается и засасывает на себя воздух. Если снять крышку компрессора, то можно увидеть его крыльчатку. Крыльчатка работает как винт. Она как бы вкручивается в воздух и притягивает его на себя.

Крыльчатка работает как винт. Она как бы вкручивается в воздух и притягивает его на себя.

Как же заставить крыльчатку компрессора вращаться? Существует два типа привода, которые раскручивают крыльчатку:

- • Механический. В таком случае компрессор вращается от двигателя через систему ремней.

- • Энергия выхлопных газов. Такое устройство по-научному называется турбокомпрессор (турбина).

Принцип работы турбокомпрессора основан на том, что выхлопные газы, которые выходят из цилиндра двигателя вращают, другую крыльчатку, которая называется турбина. Это крыльчатка находится на одном валу вместе с компрессором. Поэтому когда выхлопные газы закручивают нашу турбину, то вращается соответственно и компрессор, который нагнетает свежий воздух в цилиндры двигателя.

Турбояма: почему возникает и решение.

В конструкции турбокомпрессора есть один существенный недостаток. На низких оборотах двигателя энергия выхлопных газов слишком маленькая и не позволяет разогнать компрессорное колесо до необходимой частоты вращения.

К сведению: частота вращения колес достигает 150 тыс. оборотов в минуту и выше!

Есть такое понятие как турбояма. Она возникает, когда двигатель работает на низких оборотах и турбокомпрессор еще не работает. На практике это происходит следующим образом: вы стартуете с перекрестка и какое-то время машина, так скажем, тупит, а затем, когда обороты достигают нужного момента, включается турбокомпрессор и машина начинает резко ускоряться.

Первым решением для исключения турбоямы является использование двух турбокомпрессоров. Это решение называется Битурбо. Один турбокомпрессор работает на низких оборотах, второй – на высоких оборотах. Таким образом, когда вы разгоняетесь, работает одна из двух турбин.

Вторым способом борьбы с турбоямой является использование турбины и механического нагнетателя на низких оборотах. В таком случаем компрессор работает от механического привода, т. е. от двигателя. А на повышенных оборотах работает классический турбокомпрессор. Такое решение называется система двойного турбонадува и широко используется в двигателях TSI концерна Фольксваген.

Такое решение называется система двойного турбонадува и широко используется в двигателях TSI концерна Фольксваген.

Третьим способом, чтобы исключить турбояму является использование турбокомпрессоров, в которых можно изменять геометрию направляющего аппарата.

Советы по эксплуатации турбины

В конструкции турбокомпрессора есть подшипники, на которых вращается сам вал. Т.к. частота вращения этого вала достигает 200 тыс. оборотов в минуту, то здесь не используются классические шариковые подшипники, а используются гидромеханические (скольжения). Такие подшипники требуют подачи масла под определенным давлением. Поэтому к подшипникам турбокомпрессора подводится масло под давлением. Использование масла в подшипниках турбокомпрессора накладывает определенные обязательства:

- • Необходимо вовремя менять моторное масло и масляный фильтр.

- • Прогревать двигатель перед поездкой, для того чтобы масло разогрелось и поступало на подшипники уже разогретым, т.

е. с определенной вязкостью.

е. с определенной вязкостью. - • В конце поездки необходимо дать остыть турбине, т.е не выключать двигатель 2-3 минуты. Особенно в зимнее время. После остановки автомобиля турбина еще некоторое время вращается, и если вы сразу выключите двигатель, то прекратиться подача масла в эти подшипники и будет происходить их повышенный износ.

Основной причинной неисправностей турбокомпрессоров является износ подшипников скольжения, а также уплотнений, которые препятствуют выбросу масла.

Быстрый подбор турбины у нас в каталоге.

Можно ли ездить на неисправной турбине? —

29. 01. 2020

В большинстве современных автомобилей предусмотрены турбонагнетатели. Они значительно увеличивают мощность двигателя без лишних расходов топлива. Но что делать, если турбина вышла из строя? Ездить на авто можно, но насколько это безопасно? Ответим на эти вопросы.

Почему лучше не ездить со сломанной турбиной

Есть несколько причин, из-за которых лучше не рисковать и не садиться за руль, если турбонагнетатель вышел из строя:

- Значительный расход топлива. Если его подача не контролируется электронными системами, расход может увеличиться в 2 раза (особенно на дизельных двигателях).

- Неполное сгорание топлива. Часть смеси будет попадать в выхлопную систему, что грозит поломкой катализатора и сажевого фильтра (у дизелей).

- Если сломанная турбина не извлечена, продолжится износ вала и втулки. Значительно увеличится расход масла. Если не следить за его расходом, это негативно отразится на двигателе.

- Есть риск возникновения нагара на поршнях или кольцах мотора, негативного воздействия на форсунки.

Общий вывод: хоть автомобиль может продолжать ездить без турбины, лучше этого не делать. Процесс сопряжен с большим количеством рисков. Результат всегда один — увеличенные затраты на топливо, обслуживание и ремонт турбины.

Почему ломается турбина?

Есть как минимум три источника неисправности. Первый — провальные уплотнения или трещины. Из-за трещин часть воздуха, вытесняемого турбокомпрессором в цилиндры, теряется. Это ведет к перегрузкам турбины и, как следствие — к неисправностям.

Второй источник — длительная эксплуатация и естественный износ. Турбина подготовлена к длительной эксплуатации, но вечных агрегатов не бывает. У каждого турбонагнетателя — свой лимит пробега, после чего нужно проводить обслуживание или замену.

Третий источник — углеродные образования. Несвоевременная замена масла приводит к увеличению отложений в турбине. Даже малое количество загрязнений может стать причиной поломки агрегата.

Что делать, чтобы турбина не ломалась?

Конечно, активная езда рано или поздно приведет к необходимости менять или ремонтировать турбонагнетатель. Но есть несколько правил, которые помогают увеличить эксплуатационный ресурс агрегата:

- охлаждение турбины после длительной быстрой езды.

Для этого достаточно дать мотору поработать до 3 минут на «холостом ходу»;

Для этого достаточно дать мотору поработать до 3 минут на «холостом ходу»; - отказ от резкого ускорения после длительной неподвижности. Например, долго простояв в пробке, лучше не разгоняться: мотор и турбокомпрессор и без того нагреты до предела;

- своевременная проверка температуры масла, антифриза. Замена масла без задержек. Полноценное обслуживание двигателя.

Если турбина сломалась

Лучше без промедления обратиться в СТО с заводскими условиями обслуживания и восстановления турбокомпрессора. В таком случае гарантируется квалифицированная диагностика, чистка, ремонт турбины, а также балансировка и испытания. За оптимальную цену турбина будет восстановлена до первоначальных характеристик.

Принцип работы турбины на дизельном двигателе автомобиля

Работа турбины дизельного двигателя автомобиля

Турбина используется для надёжной и бесперебойной работы как бензинового, так и дизельного двигателя автомобиля. Её основная задача — вращать энергию выхлопных газов, а также нагнетать воздух в цилиндры двигателя внутреннего сгорания под давлением. Наиболее широкое распространение получила турбина на дизельном двигателе. Чем больше воздуха поступает в камеру внутреннего сгорания, тем больше топлива может сжечь двигатель. В результате мощность рабочих механизмов значительно увеличивается.

Наиболее широкое распространение получила турбина на дизельном двигателе. Чем больше воздуха поступает в камеру внутреннего сгорания, тем больше топлива может сжечь двигатель. В результате мощность рабочих механизмов значительно увеличивается.Устройство турбины дизельного двигателя

Основными частями турбины дизельного двигателя являются турбинное и компрессорное колесо. Среди профессиональных автомехаников они получили название «крыльчатка». Устройство для нагнетания воздуха структурно состоит из следующих частей:

- турбинного колеса

- оси или вала ротора

- корпуса компрессора

- корпуса подшипников

- корпуса самой турбины

В зависимости от типа и назначения, турбина на дизельном двигателе имеет свои конструктивные особенности. Движение выхлопных газов осуществляется по системе с разным количеством каналов. Кроме того, в турбине могут быть предусмотрены различные конструктивные решения для управления потоком отработавших газов.

Как работает турбина в автомобиле

Все элементы турбины постоянно контактируют с горючими газами. Поэтому во избежание повреждений ротор и корпус турбины изготавливаются из особо прочных материалов. Оптимальная работа турбины обеспечивается вращением в противоположных направлениях оси и крыльчатки. После прохождения через выпускной коллектор поток отработанных газов поступает в специальный канал, расположенный в корпусе турбонагревателя. После этого, газы «разгоняются» и подаются на ротор. Таким образом, обеспечивается вращение турбины.

С ростом оборотов турбины увеличивается подача воздуха компрессором в дизельный двигатель. Для определения понятия задержки прироста мощности дизеля при резком нажатии на акселератор профессиональные автомеханики используют термин «турбояма» или «турболаг». Обычно задержка прироста мощности возникает из-за неправильной работы системы турбонаддува.

Случаются и обратные ситуации, когда турбина вращается с очень большой частотой. Это происходит от избыточного накопления отработавших газов в основной системе турбины. Кроме того, частота вращения турбины напрямую зависит от конструктивных особенностей корпуса.

Это происходит от избыточного накопления отработавших газов в основной системе турбины. Кроме того, частота вращения турбины напрямую зависит от конструктивных особенностей корпуса.

газотурбинных автомобилей — вчера, сегодня и завтра

Кредит на первый газотурбинный двигатель, использованный в полете, предоставлен доктору Фрэнку Уиттлу. Доктор Уиттл сохранял твердую приверженность разработке самолетов с газотурбинными двигателями в разгар Второй мировой войны, когда на Англию нападали немецкие бомбардировщики с обычными самолетами. Хотя газотурбинный самолет не был разработан достаточно рано, чтобы повлиять на Вторую мировую войну, интерес к увеличению скорости самолета продолжал стимулировать разработку для использования в коммерческих, а также военных самолетах.Достижения в области газовых турбин в сочетании с быстрым развитием ряда технологий, включая ракетную технику, компьютеры и науки о материалах, внесли свой вклад в начало космической эры.

Эту новообретенную «жажду скорости» можно увидеть в дизайне автомобилей, особенно в Соединенных Штатах. Многие из самых популярных автомобилей того времени имели высокие плавники на задней части автомобиля, украшения на капоте, имевшие характерный вид ракеты, фары в форме торпеды и элементы управления, похожие на кабину экипажа, — все было нацелено на возбуждение у водителя азарта и воображение для вождения быстрый, плавный автомобиль.

Многие из самых популярных автомобилей того времени имели высокие плавники на задней части автомобиля, украшения на капоте, имевшие характерный вид ракеты, фары в форме торпеды и элементы управления, похожие на кабину экипажа, — все было нацелено на возбуждение у водителя азарта и воображение для вождения быстрый, плавный автомобиль.

Фотография предоставлена www.oldcarsweekly.com

Что ж, в самом реальном «термодинамическом» смысле автомобильная промышленность действительно принесла авиационную технику в массы, и в 1960-х годах была добавлена функция, называемая турбонагнетателем. «Подождите! … вы сказали« турбо-зарядное устройство »? Я думал, вы пишете о газотурбинных двигателях. Да, но я сказал в «термодинамическом» смысле. Турбокомпрессор можно рассматривать как более универсальную форму газовой турбины для нужд вождения.Турбокомпрессор увеличивает давление воздуха с помощью высокоскоростного воздушного компрессора. Воздух поступает в цилиндры двигателя и позволяет сжигать больше топлива в цилиндрах того же размера. Энергия компрессора поступает от турбодетандера, установленного после двигателя. Сам двигатель обеспечивает энергию для турбины в виде выхлопных газов, выходящих из двигателя, также известных как отработанное тепло. Давление выхлопных газов непосредственно перед открытием выпускного клапана примерно в 3 раза превышает атмосферное давление, поэтому выхлопные газы содержат не только тепловую, но и потенциальную энергию давления.В результате поршневой двигатель того же размера дает больше мощности, а кому не нужна большая мощность?

Энергия компрессора поступает от турбодетандера, установленного после двигателя. Сам двигатель обеспечивает энергию для турбины в виде выхлопных газов, выходящих из двигателя, также известных как отработанное тепло. Давление выхлопных газов непосредственно перед открытием выпускного клапана примерно в 3 раза превышает атмосферное давление, поэтому выхлопные газы содержат не только тепловую, но и потенциальную энергию давления.В результате поршневой двигатель того же размера дает больше мощности, а кому не нужна большая мощность?

Газовая турбина работает по термодинамическому циклу, называемому циклом Брайтона. Газовой турбине нужны компрессор, турбина и камера сгорания. Камера сгорания газа сжигает топливо в воздухе высокого давления, который подается компрессором. Турбина расширяет этот воздух под высоким давлением и высокой температурой и выпускает его в окружающую среду. Существенное отличие конструкции турбонагнетателя состоит в том, что поршневой двигатель служит источником тепла для турбины, а не камеры сгорания.

Модуль турбонагнетателя — это удивительное инженерное сооружение, которое может увеличить мощность поршневых двигателей на 20-30%, при этом достаточно маленькое, чтобы его можно было спрятать под капотом за гораздо более крупными компонентами двигателя. Одна из лучших частей моей работы — работать с лучшими производителями автомобилей по всему миру над проектированием и прототипами турбокомпрессоров для автомобилей, которые едут по дорогам общего пользования или высокоскоростным гоночным трассам.

Что ждет турбокомпрессоры в коммерческих автомобилях в будущем? Вам нужно только наблюдать, что используется в автомобилях на сегодняшней гоночной трассе.Индустрия автогонок проложила путь для многих автомобильных достижений, которые позже были приняты для более коммерческого использования. Например, мир гонок уже представил турбокомпрессоры, которые не только вырабатывают мощность, достаточную для привода компрессора, но и вырабатывают дополнительную мощность из отработанного тепла двигателя, чтобы приводить в действие высокоскоростные генераторы, которые приводятся в движение валом турбины или приводятся в движение. коленчатый вал двигателя через зацепление. Они называются двигателями с турбонаддувом и дебютировали в гоночном сезоне Формулы-1 (F1) 2014 года.В некоторых случаях электрический генератор также может служить двигателем, чтобы обеспечить более мгновенную подачу мощности к транспортному средству и помочь устранить плавный пуск, который часто возникает у транспортных средств, пытающихся разогнаться слишком быстро, прежде чем турбина наберет нужную скорость.

коленчатый вал двигателя через зацепление. Они называются двигателями с турбонаддувом и дебютировали в гоночном сезоне Формулы-1 (F1) 2014 года.В некоторых случаях электрический генератор также может служить двигателем, чтобы обеспечить более мгновенную подачу мощности к транспортному средству и помочь устранить плавный пуск, который часто возникает у транспортных средств, пытающихся разогнаться слишком быстро, прежде чем турбина наберет нужную скорость.

Автомобиль Ferrari F1 2014 года

Еще в 1970-х годах автомобильная промышленность всерьез задумывалась о создании автомобиля с газовой турбиной под капотом. Это было поддержано Министерством энергетики, надеясь, что более эффективный газотурбинный двигатель поможет облегчить топливный кризис.К сожалению, несмотря на свою компактность по отношению к л.с. / дюйм 3 и эффективность газотурбинного двигателя, газовая турбина страдает серьезной «стойкой полосой», поскольку она не любит работать при частичной нагрузке. Турбомашина поглощает воздух для горения лучше, чем поршневой двигатель, но когда дроссельная заслонка находится ниже расчетной точки, эффективность падает очень быстро. И давайте посмотрим правде в глаза, даже если у вас под капотом 300 л.с., когда вы ползаете в пробке в Бостоне после последней победы Red Sox, вам не нужно 300 л.с., чтобы проехать 2 мили в час.

Турбомашина поглощает воздух для горения лучше, чем поршневой двигатель, но когда дроссельная заслонка находится ниже расчетной точки, эффективность падает очень быстро. И давайте посмотрим правде в глаза, даже если у вас под капотом 300 л.с., когда вы ползаете в пробке в Бостоне после последней победы Red Sox, вам не нужно 300 л.с., чтобы проехать 2 мили в час.

Думая о 2020-х годах, возможно, нам следует вернуться «назад в будущее», чтобы получить «новую» идею будущего газовых турбин для использования в автомобилях. Например, может оказаться целесообразным пересмотреть идею автомобиля с газотурбинным двигателем, учитывая предвидение и знание достижений в области электротехники и управления, которые произошли всего за последние десять лет. Если частичная загрузка газовой турбины никогда не является хорошей идеей, то, возможно, стоит пересмотреть вопрос о добавлении газотурбинного двигателя к современному гибридному автомобилю.В гибридном автомобиле двигатель, работающий на ископаемом топливе, должен работать только на фиксированной скорости и, в идеальном мире, на почти постоянном уровне мощности для выработки электроэнергии, которая либо немедленно используется для питания электродвигателя (ей), либо хранится в нем. -бортовые аккумуляторы. Это идеальное приложение для газотурбинного двигателя. Когда вы включаете улучшенную систему вентиляции аккумуляторной батареи, которая экономит больше этой накопленной энергии с помощью более эффективных вентиляторов и нагнетателей, тогда эти гибридные газотурбинные двигатели действительно могут стать «крутыми» в управлении.

-бортовые аккумуляторы. Это идеальное приложение для газотурбинного двигателя. Когда вы включаете улучшенную систему вентиляции аккумуляторной батареи, которая экономит больше этой накопленной энергии с помощью более эффективных вентиляторов и нагнетателей, тогда эти гибридные газотурбинные двигатели действительно могут стать «крутыми» в управлении.

Концепт-кары Chrysler Turbine 1950-х и 1960-х

Выбросы NOx оставались острой проблемой для программы Chrysler Turbine Car, особенно после того, как в 1970-х годах начался государственный контроль над Turbine Car. Однако удивительно, что в 1972 году недавно созданное Агентство по охране окружающей среды было убеждено — отчасти благодаря коммерческому предложению инженера проекта Джорджа Хюбнера — выделить Chrysler 6,4 миллиона долларов на продолжение разработки турбин.

Помимо контроля NOx, конкретными целями гранта были увеличение пробега, снижение производственных затрат и обеспечение, по крайней мере, сопоставимых характеристик и надежности по сравнению с «обычными компактными американскими автомобилями с поршневым двигателем» [курсив добавлен].

После испытаний с тремя седанами Dodge / Plymouth 1973 года выпуска компания Chrysler представила турбину седьмого поколения. Хотя он вернулся к одиночному регенератору, он похвастался более точным электронным контролем топлива.

Первоначально устанавливаемый на пару Dodge Aspens 1976 года, этот двигатель также приводил в действие одноразовое купе с Т-образной крышей, в основном Chrysler LeBaron 1977 года с острыми передними крыльями, скрытыми фарами и тонкой вертикальной решеткой радиатора. Мощность была всего 104 лошадиных силы против 150 у шестого поколения, но эта новейшая турбина работала несколько горячее, поэтому 125 лошадиных сил были доступны за счет впрыска воды на входе компрессора и изменения положения входных направляющих лопаток.

Затем Chrysler заключил аналогичный контракт (вместе с GM и Ford) с Управлением энергетических исследований и разработок (ERDA), которое позже было объединено с несколькими другими агентствами в сегодняшнее Министерство энергетики (DOE).

По-прежнему стремясь к совершенству турбины, инженеры вскоре практически устранили задержку дроссельной заслонки, привели выбросы углеводородов и окиси углерода в установленные законом пределы и достигли экономии топлива, приближающейся к аналогичным поршневым двигателям. Согласно условиям контракта, Chrysler разместила свои две турбины Aspens в Вашингтоне, округ Колумбия.C., где они работали безупречно.

Но к тому времени был 1979 год, и снизить уровень NOx все еще казалось невозможным. Хуже того, Chrysler мчался к банкротству, а новая глубокая рецессия вызвала повсеместное сокращение федеральных программ.

При этом Министерство энергетики прекратило финансирование в начале 1981 года, и Chrysler вскоре полностью отказался от исследований турбин после более чем четверти века и более 100 миллионов долларов собственных денег, плюс 19 миллионов долларов от налогоплательщиков. В жутком отголоске того, с чего все началось, самым последним построенным газотурбинным двигателем был почти серийный Dodge Mirada 1980 года.

К сожалению, все закончилось, когда это произошло. По словам одного из официальных представителей проекта, «левый мертворожденный» был турбиной восьмого поколения, разработанной, по иронии судьбы, для важнейших новых переднеприводных компактных автомобилей Chrysler и их будущих производных. С одним валом турбины (вместо двух), электронной подачей топлива и прогнозируемой мощностью 85 лошадиных сил это была бы самая простая турбина и, вероятно, самая дешевая в производстве.

Были также надежды, что новая горелка с изменяемой геометрией станет долгожданным ответом на выбросы NOx.Но время и деньги были на исходе, поэтому этот двигатель не пошел дальше чертежей и макета из пенопласта.

К счастью, Chrysler продемонстрировал чувство истории в отношении турбинных автомобилей, построенных Ghia, выкладывая достаточно денег, чтобы спасти 10 от факела. Остальные были разрезаны под бдительным присмотром таможни США. Они должны были быть. Ввозные пошлины на эти «иномарки» были отменены только для целей программы испытаний; как только это закончилось, у Chrysler был выбор: либо вернуть их в Италию, либо заплатить значительные суммы, чтобы они оставались на американской земле.

Из 10 спасенных, девять учтены. У Крайслера все еще есть три; остальные шесть разошлись по разным музеям.

Мощность турбины теперь имеет такое же отношение к нашему автомобильному будущему, как грохочущие сиденья и задние плавники, особенно с учетом современного акцента на гибридные трансмиссии и альтернативные виды топлива. По крайней мере, у нас есть история турбины Крайслера и несколько ее артефактов, чтобы вспомнить будущее, которое почти было, но, в конце концов, никогда не могло быть.

Для получения дополнительной информации о концептуальных автомобилях и серийных моделях, которые они прогнозируют, посетите:

- Концепт-кары

- Классические автомобили

- Consumer Guide отчеты автосалонов

- Автомобили будущего

Трудности с турбинным двигателем | DrivingLine

Немногие двигатели проще скромной газовой турбины.Используемые во всех отраслях промышленности и, в частности, в качестве основы для реактивных двигателей и турбовинтовых двигателей современного воздушного транспорта, турбины просты по своей конструкции, могут работать практически на любом горючем топливе (включая бензин, керосин и растительные масла) и относительно надежны в долгосрочной перспективе.

Почему же тогда турбинам не уделяется должного внимания, когда речь идет о легковых и грузовых автомобилях? Что мешало большой тройке Детройта более 50 лет назад заняться турбинами, прежде чем отказаться от них и сосредоточиться исключительно на поршневых двигателях? Оказывается, для сборки готовой к уличной трансмиссии трансмиссии нужно нечто большее, чем просто хорошая технология — и иногда будущее не так благоприятно, как кажется в брошюре.

Технически безупречно

На первый взгляд, «реактивный двигатель под капотом» — это феноменальная маркетинговая кампания, которая, казалось, олицетворяла космическую гонку 60-х годов, когда автомобили с турбинными двигателями начали проникать в инженерный истеблишмент автомобильной промышленности.

В этих двигателях есть много чего, что может понравиться, кроме их увлекательной научной искры. Состоящая из пары сверхбыстрых вращающихся турбин (одна из которых сжимает воздух, а затем выстреливает его во вторую турбину, где он смешивается с топливом и воспламеняется), в автомобильном приложении энергия вращения передается в трансмиссию, которая механически передает ее в колеса (в отличие от реактивного самолета, где выхлопные газы толкают все вперед).

Все вышеперечисленное умещается в очень небольшом пространстве и значительно менее сложен (и намного легче), чем поршневой двигатель, что упрощает его установку в автомобильное шасси. Воздушный поток охлаждает турбины (учитывая, что выброс кислорода является основным компонентом его работы), и он горит чище, чем можно было бы ожидать от двигателя внутреннего сгорания такой же мощности.

Доблестные усилия

Вышеизложенное звучит как любовное письмо инженеров богам трансмиссий, и с 1950-х годов крупные автомобильные компании начали пытаться воплотить в реальность автомобили с турбинным приводом.Два крупных имени — по одному с каждой стороны Атлантики — начали продвигать ряд проектов турбин. В Англии именно Rover представил Jet 1 в 1949 году, родстер, который тестировался на впечатляющих скоростях до 150 миль в час, и который в течение следующих нескольких лет подвергался доработке, чтобы представить его в выставочных залах. Программа Jet 1 напрямую связана с военным опытом Rover в разработке газотурбинных двигателей для борьбы с нацистами.

В Америке Chrysler был ключевым производителем турбин, первый прототип которого появился в 1954 году.За этим последовала серия рекламных трюков, в том числе вождение ранних моделей по всей стране, но только в 1963 году компания представила готовый к серийному производству автомобиль под названием Chrysler Turbine с красивым кузовом, построенным Carrozzeria Ghia в г. Италия. В течение трех лет компания предоставит 203 водителям трехмесячный испытательный срок за рулем Turbine в качестве своего рода общенационального бета-теста технологии. Всего было построено 50 экземпляров.

По большей части программа Turbine имела успех, и за годы, когда она использовалась на американских дорогах, некоторые автомобили проехали миллион миль без каких-либо проблем с обслуживанием или ремонтом.Они также не требовали замены масла и имели только 20 процентов деталей, как у стандартного автомобиля с газовым двигателем.

реалити-шоу в

Вот где реальность начинается при обсуждении любого практического использования турбинного двигателя в автомобилях. Несмотря на все перечисленные выше преимущества, есть несколько серьезных предостережений, которые препятствуют широкому распространению этой трансмиссии.

Из них наибольшую озабоченность вызывает расход топлива. Для газотурбинного двигателя нет ничего необычного в том, что он потребляет в восемь раз больше топлива, чем поршневой двигатель с аналогичной мощностью.Ровер довольно рано обнаружил, что его автомобиль Jet 1 потребляет бензин с неоправданной скоростью. Добавив к двигателю «регенераторы» (которые помогли управлять расходом тепла и топлива внутри турбины), компания смогла к 1961 году получить до 20 миль на галлон будущего преемника Jet 1, T4.

Chrysler попросил своих водителей турбины записать как можно больше деталей об опыте вождения, и хотя участников попросили хранить в секрете свои впечатления от автомобиля в то время, теперь известно, что примерно 14.При комбинированном движении по городу / шоссе можно ожидать 5 миль на галлон.

Две другие серьезные проблемы преследовали Chrysler Turbine. Хотя автомобиль развивал 130 л.с. и 140 фунт-фут крутящего момента, если бы его водили как обычный автомобиль, купе было бы вялым. Турбинный двигатель необходимо ускорить тормозами до 52000 или около того оборотов в минуту (автомобиль работает на холостом ходу со скоростью 22500 оборотов в минуту), где он вырабатывает пиковую мощность, а затем отпускать с визгом шин для быстрого ускорения, как Chrysler будет демонстрировать снова и снова в гонках. Turbine против некоторых из своих традиционных маслкаров того времени.

Однако водители программы тестированияне осознавали этого — или, возможно, они не хотели менять способ ведения своего бизнеса за рулем — и поэтому о проблемах с медленным запуском и случайными остановками будут регулярно сообщаться.

Любое обучение водителей в мире не поможет Chrysler справиться с проблемой выбросов, связанной с турбиной. Хотя двигатель не производил CO2, он выбрасывал значительные количества оксидов азота, которые были всего через пять лет до того, как Закон о чистом воздухе в 1971 году сильно ударил по ним.У Chrysler не было решения для борьбы с этим конкретным загрязнителем, что поставило программу Turbine в серьезную проблему.

Наследие

Rover вышел из бизнеса по производству легковых автомобилей с турбинным двигателем, когда решил вместо этого сосредоточить свои усилия на применении технологии в гоночных автомобилях. В течение нескольких лет, начиная с 1963 года, British Racing Motors предлагала проект турбины Rover в Ле-Мане, но в конечном итоге от этой программы отказались. Вскоре после этого компания STP-Paxton попытается создать Indycar с турбинным двигателем и провела 171 круг на Indy 500 1967 года до тех пор, пока отказ редуктора не привел его в боксы, в то время как Lotus продолжит гонку в следующем году с тремя машинами с турбинами в Инди и одним в Формула-1 (до того, как официальные лица погасили будущие попытки путем внесения изменений в свод правил)

Chrysler столкнулся с тройным ударом грядущих правил EPA в сочетании с запутанными впечатлениями от вождения от тестовой аудитории и запрашиваемой ценой в 16000 долларов, которую ему пришлось бы взимать, чтобы свести концы с концами в проекте, Это в три раза превышало цену его самого мощного поршневые автомобили, которые также потребляли меньше топлива и ездили так, как ожидал средний владелец.

Хотя такое стечение факторов означало бы конец Turbine в Chrysler, компания отложила трансмиссию на второй план в течение большей части следующего десятилетия, создавая концепты и строя планы в отношении возможного производства.К 1979 году компания была готова выставить на продажу свой седан New Yorker с турбонаддувом в течение следующих двух лет, придумав, как наконец снизить выбросы и увеличить пробег до приемлемого уровня. Несмотря на сильную поддержку со стороны Ли Якокки, председателя компании в то время, ожидаемое банкротство Chrysler и последующая государственная помощь будет сопровождаться условием, что никакие деньги не будут тратиться на донкихотское стремление к созданию автомобилей с турбинным двигателем. Это оказался последний удар по телу, который лишит мир мечты о реактивном автомобиле.

Электротурбины — следующий шаг в разработке суперкаров? Ознакомьтесь с нашим отчетом об этой китайской экзотике, чтобы узнать ответы.

Techrules стремится обеспечить электропитание повседневных электромобилей и электросетей с помощью микротурбин

Те, кто хоть немного знаком с Techrules, знают ее как китайскую компанию, которая стоит за суперкаром Ren с микротурбинным двигателем и вдохновленным реактивным истребителем. далеко за пределами фанатичных кругов суперкаров. Компания работает над преобразованием микротурбин с расширенным диапазоном, приводящих в действие двигатели 1300-сильного Ren, в автономные генераторы для коммерческих и легковых автомобилей.Он начнется с версии на 45 кВт для подключения к коммерческим электрическим сетям, а затем еще больше сократит технологию, чтобы установить ее в повседневные электрические легковые автомобили.

С тройным куполом, лазерной подсветкой, лопастным задним стабилизатором и компоновкой с шестью двигателями и двумя турбинами, Ren был нелепым творением с еще более диковинными оценками производительности — 1287 л.с., 1243 миль (2000 км). ) общего диапазона и 31,5 миль на галлон, просто чтобы выбрать несколько. Но он послужил потрясающим испытательным стендом для чего-то более интересного и потенциально действенного: эффективной, универсальной технологии микротурбинных генераторов, которую Techrules сейчас развивает в более скромный, удобный для массового рынка пакет.

Techrules представляет суперкар Ren на Женевском автосалонеC.C. Weiss / Новый Атлас

Techrules объявила на этой неделе, что в июне начнет ограниченное серийное производство коммерческой микротурбинной генераторной установки, а к концу года запустит полномасштабное массовое производство. По сравнению с турбинами мощностью 80 кВт, установленными на Ren, коммерческая установка мощностью 45 кВт будет спроектирована для замены дизельного генератора либо в системах питания, таких как кондиционирование воздуха и отопление, на удаленных объектах, либо для использования в качестве резервного.

Каждый микротурбинный генератор сжигает такое топливо, как этанол, метанол или биогаз, для производства электроэнергии. Вырабатываемое тепло улавливается для использования в качестве тепловой энергии, и Techrules предполагает, что его технология найдет применение в крупных зданиях и комплексах, таких как университеты, больницы и военные базы. Турбины разработаны для более эффективной и чистой работы, чем другие генераторы.

«В настоящее время мы ведем переговоры с рядом потенциальных клиентов в Китае и за его пределами», — пояснил в объявлении на этой неделе Мэтью Джин, технический директор Techrules.«Продажа турбины мощностью 45 кВт в качестве электрогенератора позволит нам быстро нарастить объем производства, который, как мы ожидаем, со временем достигнет примерно 100 000 единиц. Сейчас мы завершаем переговоры с местными муниципалитетами относительно места расположения завода и с нетерпением ждем его. к запуску производства крупнейшего в мире микротурбинного генератора ».

После разработки технологии микротурбин для своего суперкара Ren, Techrules переходит к ее распространению для других источников питания, использующихTechrules

Меньшая версия мощностью 15 кВт все еще находится в стадии разработки для целевого использования в качестве расширителя диапазона в легковых электромобилях.Планируется, что он будет готов к выходу на рынок к 2021 году.

Что касается Ren, с которого все началось, Techrules пока отодвигает его на второй план, чтобы сосредоточиться на автономных турбинах. Он подтверждает, что все еще планирует стать «производителем автомобилей».

Источник: Techrules

Основы турбокомпрессора

Основы турбокомпрессораХанну Яэскеляйнен, Магди К. Хаир

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите в систему , чтобы просмотреть полную версию этого документа.

Abstract : Турбокомпрессоры — это центробежные компрессоры, приводимые в действие турбиной выхлопного газа и используемые в двигателях для повышения давления наддувочного воздуха. Производительность турбокомпрессора влияет на все важные параметры двигателя, такие как экономия топлива, мощность и выбросы. Прежде чем переходить к более подробному обсуждению специфики турбокомпрессора, важно понять ряд фундаментальных концепций.

Конструкция турбокомпрессора

Турбокомпрессор состоит из колеса компрессора и колеса турбины выхлопного газа, соединенных сплошным валом и используемого для повышения давления всасываемого воздуха двигателя внутреннего сгорания.Турбина выхлопного газа извлекает энергию из выхлопного газа и использует ее для привода компрессора и преодоления трения. В большинстве автомобильных применений и компрессор, и турбинное колесо относятся к радиально-проточному типу. В некоторых приложениях, таких как средне- и низкооборотные дизельные двигатели, можно использовать колесо турбины с осевым потоком вместо турбины с радиальным потоком. Поток газов через типичный турбокомпрессор с радиальным компрессором и турбинными колесами показан на Рисунке 1 [482] .

Рисунок 1 .Конструкция турбокомпрессора и расход газов(Источник: Schwitzer)

Center-Housing. Общий вал турбина-компрессор поддерживается системой подшипников в центральном корпусе (корпусе подшипника), расположенном между компрессором и турбиной (Рисунок 2). Узел колеса вала (SWA) относится к валу с прикрепленными колесами компрессора и турбины, то есть к вращающемуся узлу. Узел вращения центрального корпуса (CHRA) относится к SWA, установленному в центральном корпусе, но без корпусов компрессора и турбины.Центральный корпус обычно отлит из серого чугуна, но в некоторых случаях может использоваться и алюминий. Уплотнения предотвращают попадание масла в компрессор и турбину. Турбокомпрессоры для систем с высокой температурой выхлопных газов, таких как двигатели с искровым зажиганием, также могут иметь охлаждающие каналы в центральном корпусе.

Рисунок 2 . Турбонагнетатель в разрезеТурбонагнетатель отработавших газов бензинового двигателя в разрезе, показывающий колесо компрессора (слева) и колесо турбины (справа).Система подшипника состоит из упорного подшипника и двух подшипников полностью плавающих журнала. Обратите внимание на охлаждающие каналы.

(Источник: BorgWarner)

Подшипники турбокомпрессора

Подшипники. Система подшипников турбокомпрессора выглядит простой по конструкции, но она играет ключевую роль в ряде важных функций. К наиболее важным из них относятся: контроль радиального и осевого движения вала и колес и минимизация потерь на трение в подшипниковой системе.Подшипниковым системам уделяется значительное внимание из-за их влияния на трение турбокомпрессора и его влияние на топливную экономичность двигателя.

За исключением некоторых крупных турбонагнетателей для тихоходных двигателей, подшипники, поддерживающие вал, обычно расположены между колесами в выступе. Эта гибкая конструкция ротора гарантирует, что турбокомпрессор будет работать выше своей первой и, возможно, второй критических скоростей, и, следовательно, может подвергаться динамическим условиям ротора, таким как завихрение и синхронная вибрация.

Уплотнения. Уплотнения расположены на обоих концах корпуса подшипника. Эти уплотнения представляют собой сложную конструктивную проблему из-за необходимости поддерживать низкие потери на трение, относительно больших перемещений вала из-за зазора в подшипниках и неблагоприятных градиентов давления в некоторых условиях.

Эти уплотнения в первую очередь служат для предотвращения попадания всасываемого воздуха и выхлопных газов в центральный корпус. Давление во впускной и выпускной системах обычно выше, чем в центральном корпусе турбокомпрессора, который обычно находится на уровне давления в картере двигателя.По существу, они в первую очередь предназначены для уплотнения центрального корпуса, когда давление в центральном корпусе ниже, чем во впускной и выпускной системах. Эти уплотнения не предназначены для использования в качестве основного средства предотвращения утечки масла из центрального корпуса в выхлопную и воздушную системы. Попадание масла в контакт с этими уплотнениями обычно предотвращается другими средствами, такими как масляные дефлекторы и вращающиеся пальцы.

Уплотнения турбокомпрессора отличаются от мягких манжетных уплотнений, которые обычно используются во вращающемся оборудовании, работающем при гораздо более низких скоростях и температурах.Уплотнение с поршневым кольцом — это один из наиболее часто используемых типов уплотнений. Он состоит из металлического кольца, внешне похожего на поршневое кольцо. Уплотнение остается неподвижным при вращении вала. Иногда используются уплотнения лабиринтного типа. Обычно уплотнения вала турбокомпрессора не предотвращают утечку масла, если перепад давления меняется на противоположный, так что давление в центральном корпусе выше, чем во впускной или выпускной системах.

###

Как работает турбовентиляторный двигатель?

Когда вы садитесь на борт рейса авиакомпании, вы можете не уделять много времени размышлениям о двигателях.Но они единственная причина, по которой 700 000 фунтов алюминия и пассажиры могут лететь по воздуху со скоростью 80% от скорости звука. Так как же они работают? Давайте взглянем.

Основы

Реактивные двигатели, которые также называют газовыми турбинами, работают за счет всасывания воздуха в переднюю часть двигателя с помощью вентилятора. Оттуда двигатель сжимает воздух, смешивает с ним топливо, воспламеняет топливно-воздушную смесь и выбрасывает ее в заднюю часть двигателя, создавая тягу.

Это довольно простое объяснение того, как это работает, поэтому давайте взглянем на каждую секцию реактивного двигателя, чтобы увидеть, что происходит на самом деле.

Части реактивного двигателя

Существует 4 основных типа газотурбинных двигателей, но в этом примере мы будем использовать турбовентиляторный двигатель, который является наиболее распространенным типом газотурбинных двигателей, используемых сегодня на авиалайнерах.

Вентилятор

Первая часть ТРДД — вентилятор. Это также та часть, которую вы можете увидеть, когда смотрите на переднюю часть реактивного самолета.

Вентилятор, который почти всегда состоит из титановых лопастей, всасывает огромных количества воздуха в двигатель.

Воздух проходит через две части двигателя. Часть воздуха направляется в ядро двигателя, где происходит сгорание. Остальной воздух, называемый «перепускным воздухом», перемещается по внешней стороне сердечника двигателя по воздуховоду. Этот перепускной воздух создает дополнительную тягу, охлаждает двигатель и делает его тише, подавляя выхлопной воздух, выходящий из двигателя. В современных турбовентиляторных двигателях байпасный воздух создает большую часть тяги двигателя.

Компрессор

Компрессор расположен в первой части сердечника двигателя.И он, как вы, наверное, догадались, сжимает воздух .

В компрессоре, который называется «компрессором с осевым потоком», используется ряд вращающихся лопастей в форме аэродинамического профиля для ускорения и сжатия воздуха. Это называется осевым потоком, потому что воздух проходит через двигатель в направлении, параллельном валу двигателя (в отличие от центробежного потока).

По мере того, как воздух проходит через компрессор, каждый набор лопастей становится немного меньше, что добавляет воздуху больше энергии и сжатия.

Между каждым набором лопаток компрессора находятся неподвижные лопатки аэродинамической формы, называемые «статорами». Эти статоры (также называемые лопастями) увеличивают давление воздуха, преобразуя энергию вращения в статическое давление. Статоры также подготавливают воздух для входа в следующий набор вращающихся лопастей. Другими словами, они «распрямляют» поток воздуха.

В сочетании пара вращающихся и неподвижных лопастей называется столиком.

Камера сгорания

Возгорание происходит в камере сгорания.Когда воздух выходит из компрессора и попадает в камеру сгорания, он смешивается с топливом и воспламеняется.

Звучит просто, но на самом деле это очень сложный процесс. Это потому, что камера сгорания должна поддерживать стабильное сгорание топливно-воздушной смеси, в то время как воздух движется через камеру сгорания с чрезвычайно высокой скоростью.

В корпусе находятся все части камеры сгорания, а внутри него диффузор — первая часть, которая действительно работает.

Диффузор замедляет выход воздуха из компрессора, облегчая его воспламенение.Купол и завихритель добавляют воздуху турбулентность, что облегчает его смешивание с топливом. А топливная форсунка, как вы, наверное, догадались, распыляет топливо в воздух, создавая топливно-воздушную смесь, которая может воспламениться.

Отсюда происходит фактическое сгорание гильзы. Вкладыш имеет несколько входных отверстий, позволяющих воздуху входить в несколько точек зоны горения.

Последняя основная часть — это воспламенитель, который очень похож на свечи зажигания в вашем автомобиле или самолете с поршневым двигателем.Как только воспламенитель зажигает огонь, он становится самоподдерживающимся, а воспламенитель выключается (хотя он часто используется в качестве резервного в плохую погоду и в условиях обледенения).

Турбина

Как только воздух проходит через камеру сгорания, он проходит через турбину. Турбина представляет собой серию лопаток в форме аэродинамического профиля, которые очень похожи на лопатки в компрессоре. Когда горячий воздух с высокой скоростью проходит над лопатками турбины, они извлекают энергию из воздуха, вращая турбину по кругу и вращая вал двигателя, с которым она связана.

Это тот же вал, к которому подсоединены вентилятор и компрессор, поэтому при вращении турбины вентилятор и компрессор в передней части двигателя продолжают всасывать больше воздуха, который вскоре смешивается с топливом и сгорает.

Сопло

Последний этап процесса происходит в сопле. Форсунка — это, по сути, выхлопной канал двигателя, из которого в спину выходит высокоскоростной воздух.

Это также та часть, где вступает в действие третий закон сэра Исаака Ньютона: на каждое действие существует равное и противоположное противодействие.Проще говоря, выталкивая воздух из задней части двигателя на высокой скорости, самолет продвигается вперед.

В некоторых двигателях в выхлопном сопле есть смеситель. Это просто смешивает часть перепускного воздуха, протекающего вокруг двигателя, с горячим, сгоревшим воздухом, делая двигатель тише.

Собираем все вместе

Реактивные двигатели создают невероятную тягу, втягивая воздух, сжимая его, воспламеняя и выбрасывая назад. И все это делается очень экономно.

Итак, в следующий раз, когда вы подниметесь на борт авиалайнера, будь вы пилот впереди или едете сзади, найдите секунду, чтобы поблагодарить инженеров, благодаря которым ваш самолет мог лететь по небу на 80% скорости. звука.

Узнайте, что делает Republic как лидер отрасли здесь .

Станьте лучшим пилотом.

Подпишитесь на рассылку Boldmethod и еженедельно получайте практические советы и информацию о полетах прямо на свой почтовый ящик.

Как сделать свой собственный ветряк

Ян Ван Дер ВекенВетряки нельзя наклонять; они могут сверлить сверла, полировать стекло, пилить дерево и колотить металл, не говоря уже о выработке электроэнергии. Итак, если вы обнаружите, что сломались в глуши, вы можете создать его, используя несколько старых автомобильных запчастей, — объясняет Льюис Дартнелл, автор книги «Знание: как восстановить наш мир с нуля» .

Подключите генератор

Ветряные мельницы могут предоставить вам электроэнергию бесплатно, но для преобразования движения в ток вам понадобится генератор.«Автомобильный генератор переменного тока может быть удобным решением, если вы застряли, вырабатывая стабильные 12 вольт при вращении его шпинделя», — говорит Дартнелл. «Это барабан в двигателе внутреннего сгорания любого автомобиля».

Контролируйте вращение

Генераторы переменного тока работают лучше всего, когда они вращаются быстро, но на полной скорости ваши лопасти ветряной мельницы не смогут угнаться за ними. «Один из способов уменьшить чрезмерную частоту вращения импровизированного генератора — это размотать и заменить катушки генератора на более тонкий провод», — советует Дартнелл.

Разделка велосипеда Если вы действительно хотите получить по этому поводу Scrapheap Challenge, Дартнелл рекомендует контролировать скорость с помощью велосипедной цепи. «Снимите с колеса все шестерни, кроме самой большой», — говорит он. «Затем прикрепите автомобильный шкив к большой шестерне с помощью гаек и болтов. Используйте тот же тип шкива, что и на вашем генераторе — лучше всего подойдет одинарный ремень».

Сделайте свои лезвия

В идеале возьмите немного листового металла. «Вырежьте из металла девять полосок шириной десять сантиметров и одну.- 2 метра в длину, — говорит Дартнелл. — Согните их в продольном направлении с поворотом от 10 ° до 15 °, затем прикрепите их все к колесу велосипеда на противоположной стороне шестерни. Вы можете прикрепить их к чему угодно, кроме оси, которая должна свободно вращаться ».

Установите ось « Вам нужно будет закрепить болт оси, — говорит Дартнелл. — Подойдет установка спутниковой антенны. Добавьте часть опоры к основанию и просверлите отверстия для оси и генератора. Установите генератор под шкив колеса, чтобы шкивы были выровнены, затем наденьте ремень на оба шкива.

Для этого достаточно дать мотору поработать до 3 минут на «холостом ходу»;

Для этого достаточно дать мотору поработать до 3 минут на «холостом ходу»;