Дизель форсунки — Ремонт форсунок Delphi в официальном сервисе Мурманск. Качественно, быстро, с гарантией. Диагностика форсунок бесплатно.

Закажите наши услуги прямо сейчас и получите диагностику ваших дизельных форсунок . (при ремонте форсунок в нашем центре)

Мы свяжемся с вами незамедлительно!

Оставить заявку

Прайс на ремонт форсунок Delphi в Мурманске

Насос-форсунки – грузовой автомобиль и спецтехника:

Диагностика – 750 p

Ремонт и восстановление от 3500 р

Форсунки – легковой автомобиль:

Диагностика – 500 p

Диагностика с присвоением кода – 1500 р

Чистка и регулировка с присвоением кода – 3500 р

Ремонт и восстановление от 3500 р

Форсунки – грузовой автомобиль и спецтехника:

Диагностика – 500 p

Диагностика с присвоением кода – 1500 р

Чистка и регулировка с присвоением кода – 3500 р

Ремонт и восстановление от 3500 р

Оставить заявку на ремонт

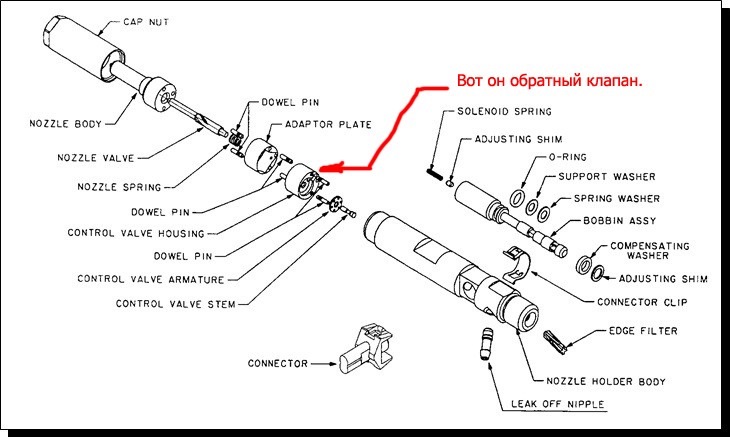

Компоненты, которые наиболее часто выходят из строя в форсунках Delphi – это клапан и распылитель. Эти детали часто выходят из строя и на форсунках других производителей топливных систем. Однако, на этом сходства форсунок Delphi с конкурирующими аналогами заканчиваются.

Эти детали часто выходят из строя и на форсунках других производителей топливных систем. Однако, на этом сходства форсунок Delphi с конкурирующими аналогами заканчиваются.

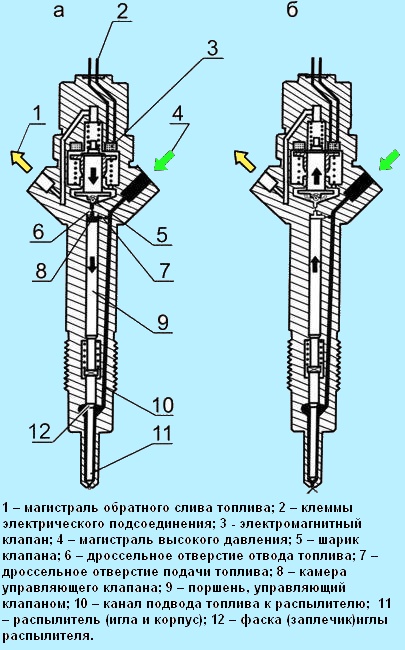

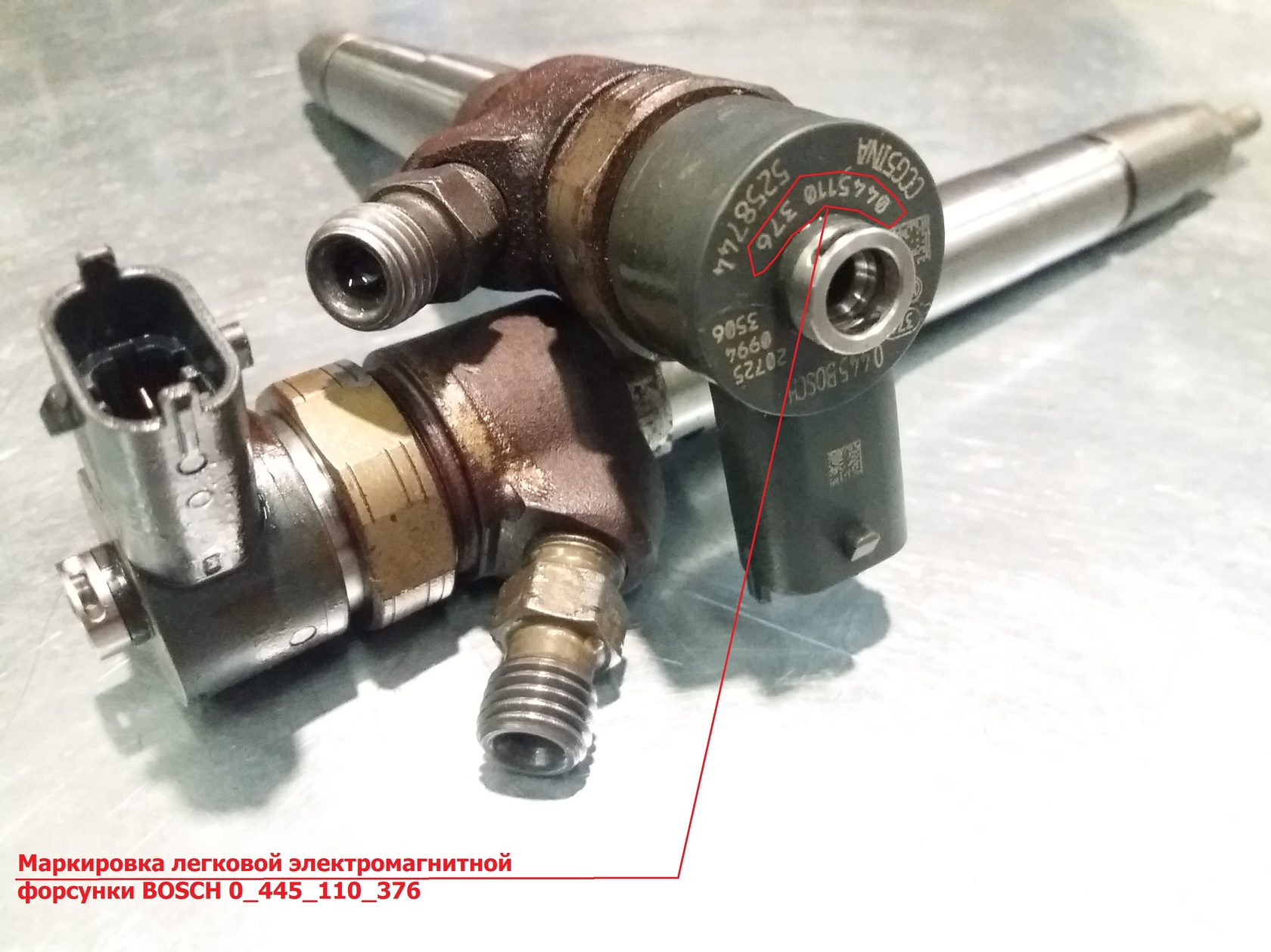

Электромагнитные форсунки Delphi – это, пожалуй, единственные в мире высокоточные топливные компоненты, не имеющие возможности физической регулировки отдельных параметров. Привычные специалистам по ремонту монтажные размеры, такие как магнитный зазор, ход клапана, ход иглы распылителя, а также усилия пружин отходят на второй план при ремонте форсунки системы Delphi.

Если говорить точнее – все эти параметры существует возможность оценить, но нет возможности отрегулировать. Исключительно с механической точки зрения разобрать и собрать форсунку Delphi абсолютно не сложно (хотя и при этой процедуре имеются различные тонкости и хитрости), сложно же довести параметры форсунки после ремонта до идеального состояния, в котором инжектор будет корректно работать на автомобиле.

Все электромагнитные форсунки Delphi регулируются только программным способом. Форсунка после ремонта в обязательном порядке проходит процедуру присвоения кода. В момент прохождения этой процедуры строятся графики изменения производительности инжектора от времени впрыска при заданном давлении. Эти графики силами стендового оборудования сравниваются с эталонными (таргетами) и происходит кодирование отличий между ними.

Необходимо внести код коррекции в память блока управления двигателем автомобиля для корректного построения им топливных карт, нужных для правильного смесеобразования и стабильной работы ДВС.

Несмотря на то, что диапазон кодирования форсунок Delphi достаточно широк, все же он не безграничен. Погрешности при изготовлении деталей для ремонта форсунки должны быть минимальными. Именно поэтому правильно отремонтировать форсунки Delphi с использованием запасных частей, приобретенных в Поднебесной, достаточно сложно, а, иногда, и невозможно вовсе.

Форсунка Delphi, не имеющая действительного коррекционного кода, непредсказуема и небезопасна при эксплуатации. Видимость простоты ремонта форсунки Delphi очень обманчива.

Видимость простоты ремонта форсунки Delphi очень обманчива.

Компания “Дизель-Форсунки Bosch Сервис” профессионально занимается ремонтом форсунок Delphi в Мурманске и готова выполнить данный ремонт с соблюдением всех необходимых стандартов на оборудовании, позволяющим осуществить настройку и кодирование инжектора. При ремонте форсунки Delphi используются комплекты запасных частей высокого качества, гарантирующие корректность работы двигателя и большой срок ее эксплуатации.

ЗАЯВКА НА РЕМОНТ ДИЗЕЛЬНЫХ ФОРСУОНОК DELPHIВаше имя

Контактный телефон

РЕКОМОНДУЕМ ЗАГЛЯНУТЬ В КАТАЛОГ ФОСУНОК DELPHI

СУДОРЕМОНТ ОТ А ДО Я.: Форсунка.

Форсунка.

Форсунка дизеля — устройство, служащее для подачи и распыления топлива в цилиндре дизеля.Форсунка дизеля:

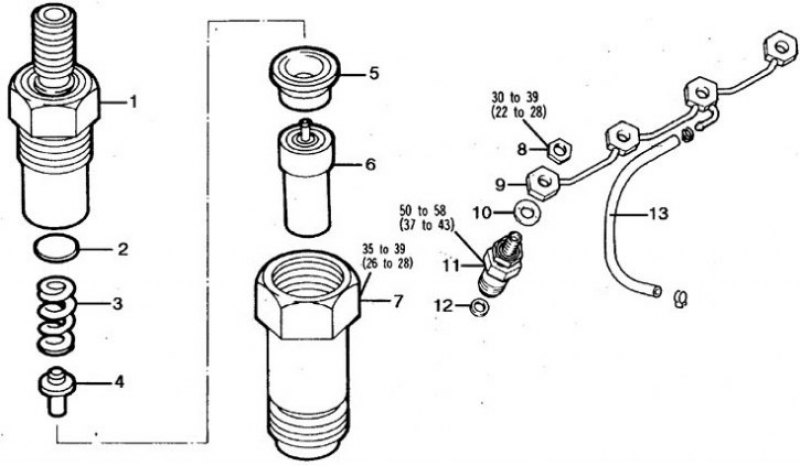

1 — распылитель; 2 — гайка накидная; 3 — игла; 4 — толкатель; 5 — корпус форсунки; 6 — пружина; 7 — контргайка; 8 —- винт регулировочный; 9 — верхняя крышка; 10 — канал подвода топлива

Основными дефектами форсунок являются: изнашивание, коррозия иглы и сопловых отверстий распылителя, их закоксовывание; риски, царапины на сопрягаемых поверхностях игла-распылитель;трещины в корпусе форсунки и распылителя; нарушение плотности соединения между торцами корпуса распылителя и форсунки; ослабление затяжки пружины; деформация или поломка пружины; зависание иглы в закрытом нижнем положении; зависание иглы в открытом верхнем положении.

При отсутствии испытательного стенда рекомендуют использовать топливный насос высокого давления (ТНВД), установив на него трубку с тройником и манометром. Перед опрессовкой форсунки следует проверить плотность нагнетательного клапана ТНВД.

Установив форсунку на стенд и прокачивая через неё топливо, проверяют затяжку нажимной пружины иглы форсунки по давлению впрыска топлива; если затяжка пружины ослабла, то давление впрыска будет ниже рабочего.

Давление впрыска, которое зависит от типа дизеля и конструкции форсунки, регулируют затяжкой пружины регулировочным болтом.

Давления начала впрыскивания топлива форсункой дизелей (МПа)

Плотность пары игла-распылитель проверяют по времени падения давления топлива в трубопроводе и в форсунке, которое указывают в инструкции по эксплуатации.

При отсутствии этого параметра принимают время падения давления топлива в 5,0 МПа для новых пар за 15 с и для пар, находящихся в эксплуатации — за 5 с.

При отсутствии этого параметра принимают время падения давления топлива в 5,0 МПа для новых пар за 15 с и для пар, находящихся в эксплуатации — за 5 с.С целью проверки засорения отверстий в распылителе необходимо обернуть соплодержатель форсунки листом бумаги в один слой и резким нажатием на рычаг привода топливного насоса подать порцию топлива в форсунку. При правильном расположении отверстий в сопле их отпечатки на развёрнутом листе бумаги будут лежать на одной линии на равных расстояниях друг от друга.

Засорённые отверстия подлежат прочистке специальной иглой. Прочистка отверстий сопла без его разборки запрещается.

Для проверки форсунки на отсутствие подтеканий необходимо после её прокачки обтереть сопло насухо, а затем произвести пять-шесть подач топлива. Капля топлива на конце сопла указывает на подтекание. Чтобы подтекание устранить, необходимо разобрать форсунку и притереть детали.

При сборке форсунки необходимо определить высоту подъёма иглы. Высоту подъёма иглы устанавливают в соответствии с инструкцией по эксплуатации дизеля, и она составляет:

— 0,2-0,3 мм для форсунки с плоской посадкой иглы;

— 0,4-0,5 мм для форсунок с конической посадкой иглы;

— 0,6-0,7 мм для форсунок с конической посадкой иглы (для тихоходных крейцкопфных дизелей).

В настоящее время высокомощные судовые малооборотные дизели фирмы «Бурмейстер и Вайн», а также перспективные дизели «МАН — Бурмейстер и Вайн» оборудуют форсунками без системы охлаждения, это главное принципиальное отличие их от общепринятой традиционной конструкции форсунки. Эта форсунка обеспечивает циркуляцию нагретого (105-120 С) тяжёлого топлива на неработающем дизеле и не требует дополнительных элементов системы охлаждения (два насоса, цистерна, трубопроводы, контрольно-измерительные приборы и приборы автоматики).

Однако конструкция такой форсунки имеет девять мест притирания сопрягаемых поверхностей, для чего требуются специальные оправки.

Тогда как в традиционных конструкциях форсунок количество притираемых поверхностей 6-7. Для неохлаждаемых форсунок, из-за сложности притирания сопрягаемых поверхностей и применения специального притирочного материала, предпочтительней устранять их дефекты в заводских условиях.

Тогда как в традиционных конструкциях форсунок количество притираемых поверхностей 6-7. Для неохлаждаемых форсунок, из-за сложности притирания сопрягаемых поверхностей и применения специального притирочного материала, предпочтительней устранять их дефекты в заводских условиях.Восстановление запирающего конуса иглы распылителя. Запирающий конус иглы распылителя должен создавать надёжный линейный контакт (по окружности) с запирающим конусом (седлом) корпуса распылителя, для обеспечения своевременного и чёткого прекращения подачи топлива в камеру сгорания, исключая пульсации и негерметичность распылителя.

При необходимости выполняют лёгкую шлифовку торца хвостовика.

При необходимости выполняют лёгкую шлифовку торца хвостовика.Шлифовку выполняют правым углом шлифовального круга, который должен быть предварительно заправлен при помощи устройства для угловой правки круга.

Цилиндрическая поверхность служит базой при шлифовании конуса, которая часто деформируется под воздействием форсуночной пружины и теряет округлость.

Для компенсации потери угла при сопряжении игл с корпусами фирма «Хартридж» рекомендует при шлифовке игл увеличить углы на 10 градусов . Если конус иглы 60, следует шлифовать под углом 60 градусов.

На посадочное место конуса иглы наносят небольшое количество тонкой притирочной пасты (1-3 мкм). Осторожно корпус распылителя одеть на иглу и, придерживая корпус пальцами, включить станок. При слабом нажиме на корпус (позвольте корпусу вращаться в пальцах в течение 5 сек), на кромке конуса иглы образуется узкая (1-2 мм) полоска. При сильном нажиме полоска расширится вниз по конусу иглы и седла.

Игла считается исправной, если при осмотре под микроскопом в непосредственной близости от острой (чёткой) кромки конуса можно увидеть блестящую, неразрывную линию, и светлую, образованную притиркой, поверхность.

Восстановление запирающего конуса корпуса распылителя. Цель — создание надёжного линейного контакта (по окружности) с запирающим конусом иглы и обеспечение герметичности распылителя.

При восстановлении необходимо помнить, что при изготовлении распылителей рабочие поверхности корпусов распылителей подвергают дополнительному упрочнению термохимической обработкой (цементация, азотирование). Глубина цементируемого слоя равна 0,5-0,8 мм, азотированного — 0,3-0,4 мм, а твёрдость HRC > 58.

Необходимо учитывать толщину снимаемого слоя во время притирки, чтобы не допустить оголения более мягкой сердцевины металла.

Восстановления запирающего конуса корпуса распылителя на станке «Рэпидлэп» производят при помощи специальных притиров, которые зажимаются в патроне станка. Паста наносится на кончик притира прямо из тюбика, либо палочкой с тупым концом (спичкой). Затем ввести притир в отверстие корпуса распылителя так, чтобы паста не попала на стенки отверстия, так как может произойти изнашивание диаметра отверстия корпуса в процессе притирки.

Если же паста попала на стержень притира, его необходимо вытереть насухо, а корпус промыть и продуть.

Если же паста попала на стержень притира, его необходимо вытереть насухо, а корпус промыть и продуть.Следующее Предыдущее Главная страница

Подписаться на: Комментарии к сообщению ( Atom )

Способ разборки ТНВД и форсунки для малого трактора

T

Техническая поддержка с WWW.SOONPARTS.COM,Пожалуйста, напишите по адресу [email protected]

С развитием механизации сельского хозяйства и развитием сельской экономики в во всем мире крошечные тракторы стали основной движущей силой сельскохозяйственных операций и сельского транспорта.

Количество владений увеличивается из года в год, и как сделать так, чтобы такие малотоннажные тракторы большой грузоподъемности могли эффективно выполнять свои функции. Новый вклад экономического развития

срочная проблема, которую необходимо решить. Малые тракторы популярны среди фермеров из-за их небольшого размера, универсальности, низкой цены и широкого применения. Подавляющее большинство находится в личной собственности, поэтому повышение уровня использования

Малые тракторы популярны среди фермеров из-за их небольшого размера, универсальности, низкой цены и широкого применения. Подавляющее большинство находится в личной собственности, поэтому повышение уровня использования

пользователем становится ключевым фактором обеспечения нормальной эксплуатации малых тракторов. Поскольку некоторым водителям непонятен конструктивный принцип малых тракторов, это не только пустая трата времени, но и

повреждение компонентов из-за невозможности правильно разобрать части малого трактора во время технического обслуживания. Поэтому очень важно освоить методы и процедуры разборки малых

запчасти для тракторов. Хотя малые тракторы доступны в различных моделях и во многих местах, малые тракторы имеют тот же метод и принцип обслуживания. Ниже описывается метод разборки и сборки

топливного насоса высокого давления и форсунки малого трактора.

1 Разборка ТНВД

Топливный насос малогабаритного дизельного двигателя трактора имеет два типа: рычажный и реечный. Конструкция двух ТНВД не совсем одинакова. При разборке сначала разберите высокий

Конструкция двух ТНВД не совсем одинакова. При разборке сначала разберите высокий

маслопровод высокого давления и маслопровод низкого давления, ослабьте три крепежных винта, а затем снимите узел топливного насоса высокого давления с двигателя, а затем разберите и разберите.

1. Этапы разборки и сборки ТНВД рычажного типа

(1) Этапы демонтажа

1 Отвинтите установочный винт, отвинтите направляющую канавку, снимите корпус ролика в сборе, отрегулируйте рычаг, плунжер, пружина плунжера и седло пружины.

2 Зажмите корпус топливного насоса в верстачных тисках, отвинтите седло масляного клапана и выньте пружину масляного клапана, шайбу и выпускной клапан масла.

3 Поверните винт, устанавливающий втулку плунжера, и с помощью небольшой деревянной палочки вставьте в корпус насоса, чтобы вытолкнуть втулку плунжера и седло выпускного клапана в направлении седла выпускного клапана.

4 Снимите защитный колпачок.

(2) Этапы сборки

1 чистящая деталь. Перед сборкой очистите все детали дизельного двигателя и дайте им высохнуть.

Перед сборкой очистите все детали дизельного двигателя и дайте им высохнуть.

2 Установите втулку плунжера. Совместите позиционирующую длинную канавку (возвратный масляный резервуар) с отверстием для установочного винта, установите медную шайбу и затяните установочный винт. Обратите внимание, что после установки необходимо принять

, чтобы убедиться, что втулка плунжера может перемещаться вверх и вниз вдоль осевого направления, и не должно быть перемещения, заедания или деформации.

3 Установите пружину плунжера и нижнее седло пружины. Обратите внимание, что направление нижнего гнезда пружины изменить нельзя.

4 Установите сердечник плунжера. Влейте небольшое количество масла из сердечника плунжера в гильзу плунжера. Будьте осторожны при введении, не повредите поршень.

5 Установите корпус ролика. Регулировочный блок, корпус толкателя, ролик, втулка и штифт ролика собраны в корпус ролика. При установке следите за тем, чтобы канавка направляющей ленты совпадала с установочным отверстием.

Снова нажмите на ролик и затяните установочный винт.

6 Установите седло масляного клапана, сердечник масляного выпускного клапана, прокладку масляного выпускного клапана и пружину масляного выпускного клапана.

7 Затяните защитный колпачок.

8 монтажных узлов. После очистки узла топливного насоса загрузите его в камеру распределительного механизма. Обратите внимание, что шарик регулировочного рычага плунжера вставлен в прорезь регулировочного рычага.

2. Этапы разборки и сборки ТНВД реечного типа

(1) Этапы демонтажа

1 Разберите стопорное кольцо топливного насоса и снимите корпус ролика в сборе, рычаг регулировки скорости, плунжер, пружину плунжера , пружинное сиденье и так далее. Будьте осторожны, чтобы не повредить поверхность поршня.

2 Снимите седло масляного клапана. Если это трудно удалить, вытащите его с помощью плунжерной втулки.

3 Снимите втулку плунжера. Сначала отвинтите установочный винт втулки плунжера, затем с помощью небольшой деревянной палочки вставьте в корпус насоса, чтобы вытолкнуть втулку плунжера.

(2) Этапы сборки

1 чистящая деталь. Поместите собираемые детали в дизельное топливо, очистите их и дайте высохнуть.

2 Установите втулку плунжера. Совместите установочный паз с отверстием для установочного винта и закрутите установочный винт. Будьте осторожны, не затягивайте установочный винт слишком туго, чтобы втулка плунжера не выскользнула обратно в смазочное отверстие.

3 Установите стойку. Зубчатый стержень вставляется в отверстие для стержня корпуса насоса для центрирования зубчатого ряда, так что зубчатый ряд и шестерня могут нормально зацепляться.

4 Установите верхнее седло пружины и пружину плунжера, вставьте сердечник плунжера во втулку плунжера (примерно на 1/3) и вставьте выступ плунжера в длинную канавку в задней части шестерни. Обратите внимание, что возвратный плунжерный бак после установки должен быть поднят.

5 Вставьте нижнее седло пружины в круглый конец стержня плунжера. После сборки ролика, штифта ролика и корпуса толкателя направляющая прямая канавка на корпусе толкателя совмещается с отверстием для направляющего винта в нижней части корпуса насоса,

и вставил в помпу. Плотно сожмите пружину плунжера так, чтобы заглушка плунжера вошла в длинную канавку шестерни, а затем затяните установочный винт.

Плотно сожмите пружину плунжера так, чтобы заглушка плунжера вошла в длинную канавку шестерни, а затем затяните установочный винт.

6 Установите седло масляного клапана, сердечник масляного выпускного клапана, прокладку масляного выпускного клапана и пружину масляного выпускного клапана.

7 монтажных узлов. Перед установкой очистите узел топливных насосов и установите его в камеру распределительного механизма.

2 Разборка форсунки

Сначала снимите форсунку в сборе с головки блока цилиндров, положите ее на облицовку стола, а затем разберите и соберите, как описано ниже.

1. Этапы снятия форсунки

(1) Зажмите форсунку в тисках. Чтобы предотвратить повреждение форсунки, поместите блок в верстачные тиски и с помощью гаечного ключа отвинтите крышку форсунки.

(2) Сначала удалите нагар с корпуса игольчатого клапана, очистите его дизельным топливом, а затем снимите муфту игольчатого клапана с крышки форсунки.

(3) Поверните соединительный болт, гайку, винт регулировки давления и снимите пружину регулировки давления и выталкивающий штифт.

(4) Поместите игольчатый клапан в дизельное топливо или керосин на некоторое время, чтобы внутренний масляный гель растворился, затем с помощью острогубцев зажмите конец игольчатого клапана и медленно вытащите его.

2. Этапы сборки форсунки

(1) Чистящие детали. Очистите все детали разборной форсунки дизельным топливом. В частности, детали инжектора должны быть тщательно очищены.

(2) Установите штифт выталкивателя, пружину регулировки давления, прокладку, ввинтите регулировочный винт и ввинтите его в резьбу 3~4.

(3) Установите игольчатый клапан форсунки. Поставьте инжектор вертикально так, чтобы конец муфты был вверху, и поместите игольчатый клапан в маленькое отверстие в поршне.

(4) Установите крышку форсунки и затяните.

(5) Отрегулируйте давление впрыска топлива и качество впрыска форсунки.

(6) Установите форсунку на головку блока цилиндров. Обратите внимание, что при установке нажимной пластины форсунки надавите на дугообразную поверхность нажимной пластины на форсунку, а затем поочередно затяните гайку нажимной пластины в несколько приемов.

Soonparts Team

Категории: Советы по технологии технического обслуживания

Опубликовано: 27 февраля 2019 г.

Опубликовано: 9000 4 Joey

Снятие дизельных форсунок — Australian Car Mechanic

Хотя в некоторых случаях Сразу видно, что форсунки работают неправильно в дизельной топливной системе, это может быть не всегда так.

Существует ряд диагностических тестов, которые могут свидетельствовать о том, что форсунки в дизельной топливной системе могут работать неправильно. Иногда диагностика может быть затруднена, поскольку топливная система Common Rail компенсирует недостатки в системе, что приводит к кодам неисправностей, которые не идентифицируют непосредственно форсунки как неисправные.

В целом проводятся следующие диагностические тесты:

- Проверить качество топлива в топливном фильтре с помощью небольшой баночки и осмотреть светодиодным фонариком – если здесь обнаружен металл, вода или другие загрязнения – вы узнаете что придется чистить всю топливную систему и менять или ремонтировать топливный насос и форсунки; но если ничего не найдено здесь

- Проверить уровни компенсации с помощью электронного сканирующего прибора

- При отсутствии запуска проверьте форсунки электрощупами

- Работу форсунки следует оценивать с помощью диагностического прибора .

- Выполнить измерение течи обратки на форсунках

- Наконец, снять форсунки для специализированной диагностики на испытательном стенде, который дает всестороннюю оценку их работы

ЭБУ будет использовать форсунки для компенсации друг друга и различных отклонений двигателя. Например, 4-цилиндровый двигатель с диапазоном 0-5 и компенсацией выше 2 указывает на наличие проблемы.

Таким образом, V8 будет иметь максимальную компенсацию 1 без указания проблемы. Если в двигателе есть неисправность, такая как утечка клапана или компрессии, компенсация покажет высокую и может быть неправильно диагностирована как проблемы с форсункой.

При снятии форсунок конечной целью является их снятие без повреждения их или других компонентов двигателя. Это позволяет тестировать компоненты независимо друг от друга, а также экономит много дополнительной работы и, в конечном счете, стоимость ремонта.

Снятие форсунок без разрушения каких-либо компонентов может быть простой и легкой задачей при наличии подходящих инструментов и понимания системы, с которой вы работаете, хотя некоторые презентации могут быть очень сложными, особенно если вокруг утечки имеется скопление материала форсунки или просто устройство двигателя и сами форсунки.

Как правило, найти правильный инструмент, который будет крепиться к форсунке, а затем использовать скользящий молоток, гидравлический домкрат или другое приспособление для извлечения форсунок с наименьшим количеством ударов или толчков, чтобы обеспечить их безопасное удаление — тогда это просто вопрос. или убедитесь, что выемка чистая и что седло форсунки обрезано под прямым углом к перпендикуляру, чтобы они не протекали в выемке при повторной установке новых или восстановленных форсунок.

Govoni Tools

Универсальный набор Govoni GO507 для снятия инжектора, распространяемый компанией Specialist Tools Australia, оснащен скользящим молотком, плоскогубцами, адаптером шарнирного соединения и специальной головкой, которая подходит для головки инжектора (стиль Bosch). Этот комплект предоставляет техническому специалисту различные варианты снятия различных типов форсунок в различных транспортных средствах, обычно встречающихся в Австралии, где они не слишком сильно застревают.