Момент затяжки головки блока цилиндров

Головкой блока цилиндров (ГБЦ) называют одну из деталей силовой установки автомобиля. Она расположена в верхней части мотора и служит для закрытия цилиндров. Между этими комплектующими есть очень плотная прокладка, обеспечивающая абсолютную герметизацию. Благодаря этому воздушно-топливная смесь не вырывается из двигателя во время рабочего такта. Однако, если соединение элементов неплотное, силовая установка может выйти из строя или сломаться. Чаще всего такое происходит, если был неправильно подобран момент затяжки ГБЦ.

Обычно такие ошибки допускают после ремонта двигателя, когда демонтируют его основные компоненты, включая ГБЦ. Чтобы таких ситуаций не происходило, нужно знать не только момент, но и порядок затяжки головки блока цилиндров.

Содержание

- 1 Схема затяжки ГБЦ: особенности процедуры

- 2 Правильная затяжка ГБЦ динамометрическим ключом

- 3 Как затягивать головку блока цилиндров: важные нюансы

- 4 Неправильная затяжка болтов ГБЦ: признаки неполадок

Схема затяжки ГБЦ: особенности процедуры

Если вас интересует порядок затяжки болтов головки блока цилиндров, заметим, что он может отличаться у разных транспортных средств. Универсальные варианты существуют, но важно убедиться, что они применимы конкретно к вашему автомобилю. Для этого нужно изучить техническую документацию и ознакомиться с нюансами обслуживания машины.

Универсальные варианты существуют, но важно убедиться, что они применимы конкретно к вашему автомобилю. Для этого нужно изучить техническую документацию и ознакомиться с нюансами обслуживания машины.

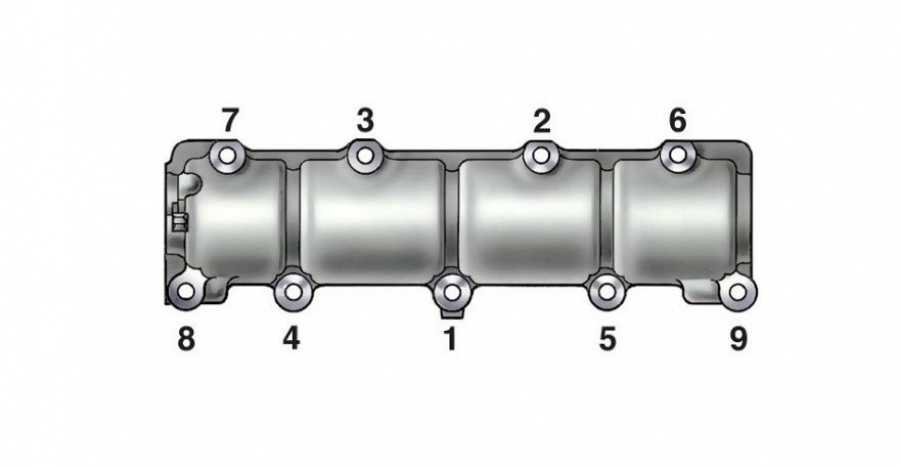

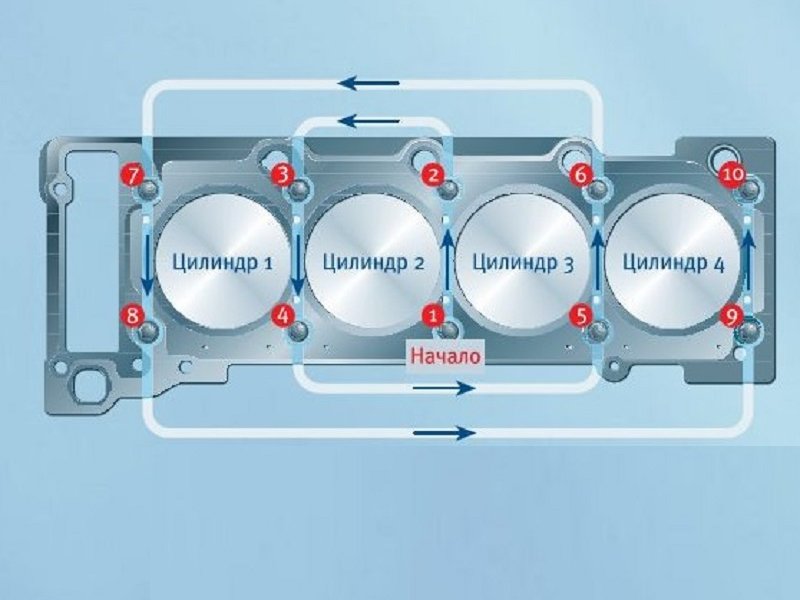

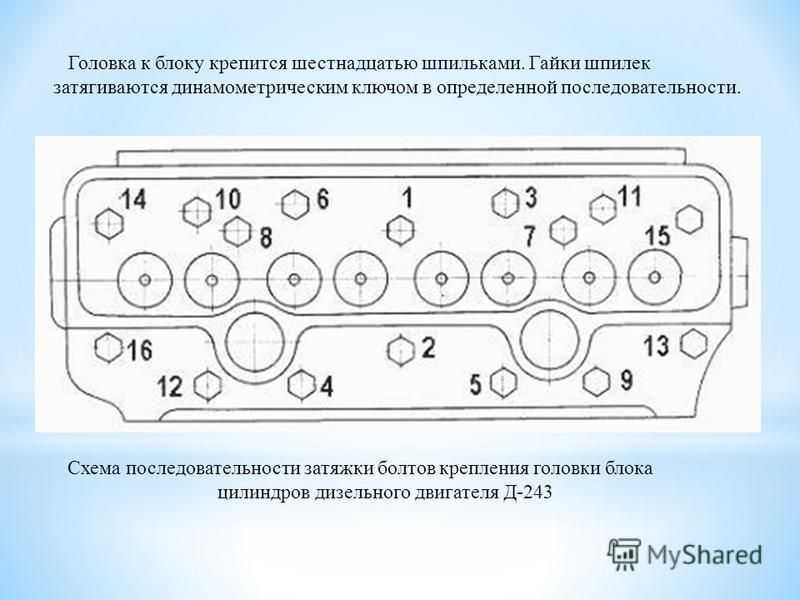

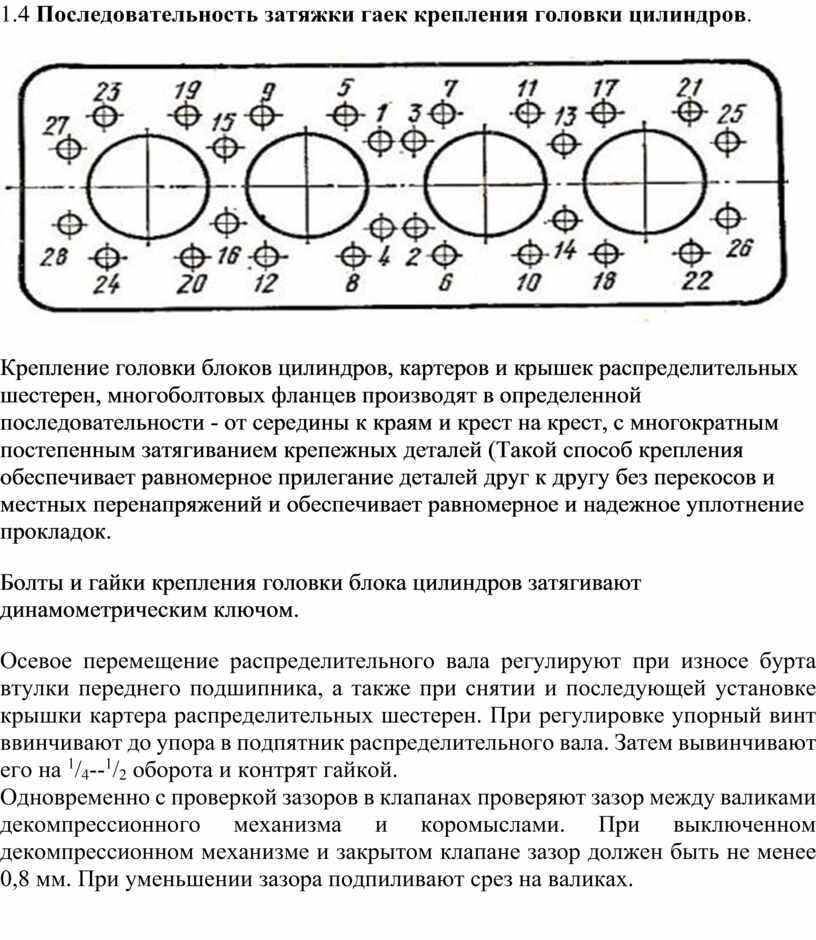

Стандартная схема затяжки головки блока цилиндров осуществляется от центра элемента к его краям, крест-накрест. То есть затягивать нужно по два болта:

Правого и левого рядов, по центру.

Расположенные слева от центральных.

Находящиеся справа от центра.

Слева в обоих рядах.

Справа, в каждом из рядов.

Помните, что требуется определенное усилие затяжки головки блока цилиндров. Если значение оказалось недостаточным, болты могут самостоятельно раскручиваться из-за вибраций. А если приложить чересчур много сил при затягивании крепежа, комплектующие могут деформироваться или сломаться. В этом случае потребуется замена, что влечет за собой финансовые расходы для автовладельца.

Правильная затяжка ГБЦ динамометрическим ключом

Так называется профессиональный инструмент, с помощью которого можно определить, с каким усилием затягивается гайка. Его основным элементом является динамометр, позволяющий измерить момент силы. Этот инструмент широко применяется при изготовлении промышленного оборудования, ремонте транспортных средств, сборке различных строительных конструкций.

Его основным элементом является динамометр, позволяющий измерить момент силы. Этот инструмент широко применяется при изготовлении промышленного оборудования, ремонте транспортных средств, сборке различных строительных конструкций.

Если нужно определить усилие затяжки ГБЦ, могут использоваться разные виды инструмента:

Предельные — при достижении нужного момента силы устройство издает звуковой сигнал. Это наиболее удобный вариант, если предполагается затяжка болтов ГБЦ. То есть, когда нужно затянуть множество крепежей с одинаковым усилием.

Шкальные — во время установки болтов на специальной шкале инструмента отображается текущий момент силы. Благодаря этому можно строго отслеживать, с каким усилием происходит затяжка болтов головки блока цилиндров именно в текущий момент.

Стрелочные — похожи на приборы шкального типа, однако позволяют узнать усилие на уже установленных крепежных элементах.

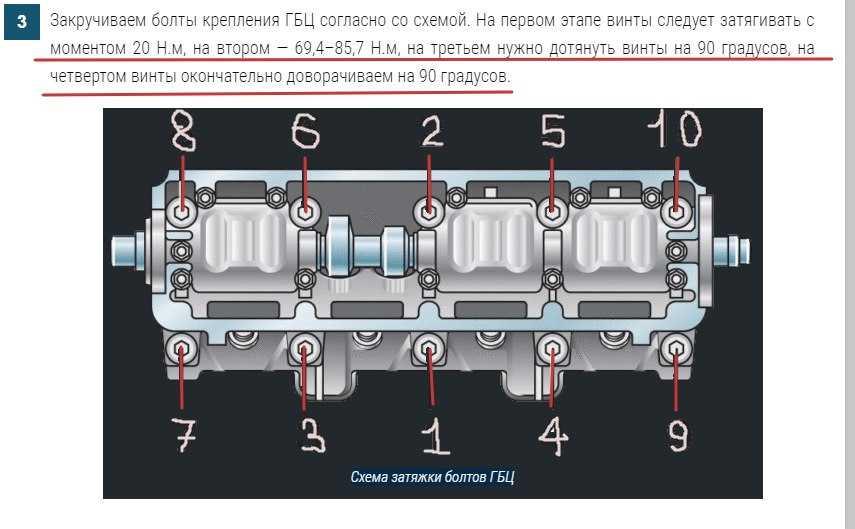

Подобрав подходящий инструмент, специалисты выполняют процедуру в несколько подходов. Изначальный момент затяжки болтов ГБЦ не должен превышать показатель 1 кгс, после чего начинается последовательный монтаж всех элементов:

Изначальный момент затяжки болтов ГБЦ не должен превышать показатель 1 кгс, после чего начинается последовательный монтаж всех элементов:

Как затягивать головку блока цилиндров: важные нюансы

Правильная сила затяжки головки блока цилиндров — ключевое требование при проведении ремонтных работ. Максимальный момент может варьироваться в широком диапазоне в зависимости от марки и модели машины. Чтобы узнать его, нужно изучить инструкцию по починке именно вашего автомобиля. Если этого не сделать, значительно возрастает риск повреждения компонентов.

Заметим, что нужно знать не только то, сколько тянуть ГБЦ, но и какой длины должны быть крепежи. Если винт слишком длинный, во время затяжки он упрется в дно колодца. При попытке его затянуть, может произойти одно из двух: обломится головка крепежа или произойдет срыв резьбы. Устранить проблему можно только разбором силового агрегата, заменой прокладки и восстановлением колодца. Все это будет дорого стоить для автовладельца, поэтому рациональнее будет предварительно измерить длину болтов и купить подходящие комплектующие.

Отдельного упоминания заслуживает то, как проверить затяжку болтов ГБЦ. Для этого применяют динамометрический инструмент, который показывает момент силы на установленных крепежах. Однако, помимо периодических проверок, через 500 километров пробега после замены ГБЦ следует повторно протянуть все болты. К этому моменту прокладка обжимается из-за вибраций и высоких температур. То есть крепежи могут ослабнуть, поэтому их нужно дополнительно подтянуть. Ориентироваться следует на момент силы, с которым крепежи были зафиксированы на головке в первый раз.

Неправильная затяжка болтов ГБЦ: признаки неполадок

Если нарушен порядок затяжки ГБЦ, в работе транспортного средства могут возникать различные неполадки. Зачастую автовладельцы сталкиваются с такими проблемами:

Из-под головки блока цилиндров выходят отработавшие газы. Они скапливаются в подкапотном пространстве, поэтому их легко заметить, заглянув в моторный отсек. Одновременно с этим в области двигателя появляются громкие посторонние звуки.

Из-под крышки головки блока цилиндров вытекает моторное масло. Определить это достаточно легко: если на корпусе силовой установки видны маслянистые потеки, значит нарушена герметизация. Чтобы устранить неполадку, потребуются новая прокладка и правильная затяжка ГБЦ.

В некоторых ситуациях отработавшие газы попадают в антифриз. Открыв крышку радиатора или расширительного бачка, вы увидите сильное бурление жидкости. Это говорит о том, что произошел пробой прокладки ГБЦ, что может быть связано с неправильной затяжкой болтов.

Если вы обнаружили, что на свечах зажигания появилось очень много нагара, это может сигнализировать о проблемах с герметизацией. Вы также можете заметить, что свечи выглядят мокрыми. Это происходит из-за того, что в цилиндрах двигателя скопилась влага — характерный признак разгерметизации из-за неправильной затяжки болтов.

Чтобы устранить все эти неисправности и правильно затянуть болты, рекомендуем вам обратиться в автосервис Oiler.

Головка блока цилиндров (ГБЦ) Lifan Solano

3. Головка блока цилиндров (ГБЦ)

1. Крышка заливной горловины. 2. Гайка. 3. Шланг принудительной вентиляции картера (PCV). 4. Клапан PCV в сборе. 5. Шланг вентиляции. 6. Сопло. 7-10. Провод системы зажигания. 11. Шайба болта крышки ГБЦ. 12. Крышка ГБЦ в сборе. 13. Прокладка крышки ГБЦ.

1. ГБЦ в сборе. 2. Направляющая свечи зажигания. 3,5. Болт. 4. Шайба. 6. Патрубок отвода. 7. Болт с шестигранной головкой. 8. Прокладка ГБЦ. 9. Полукруглая пробка.

1. Стопорное кольцо шестерни впускного распределительного вала. 2. Шайба. 3. Сенсорное кольцо датчика положения распределительного вала. 4. Стопорное кольцо. 5. Впускной распределительный вал. 6. Шестерня впускного распределительного вала. 7,9-12, 25-29 Крышка подшипника. 8,35 Болт. 13. Установочный штифт крышки ГБЦ. 14. Маслосъемный колпачок впускного клапана. 15. Пружина клапана. 16,21 Опорная тарелка пружины. 17. Регулировочная шайба. 18. Толкатель. 19. Сухари. 20. Маслосъемный колпачок выпускного клапана. 22. Направляющая. 23. Выпускной клапан. 24. Впускной клапан. 30. Выпускной распределительный вал. 31. Шестерня выпускного распредвала. 32. Стопорное кольцо шестерни выпускного распределительного вала. 33. Сальник. 34. Шкив.

13. Установочный штифт крышки ГБЦ. 14. Маслосъемный колпачок впускного клапана. 15. Пружина клапана. 16,21 Опорная тарелка пружины. 17. Регулировочная шайба. 18. Толкатель. 19. Сухари. 20. Маслосъемный колпачок выпускного клапана. 22. Направляющая. 23. Выпускной клапан. 24. Впускной клапан. 30. Выпускной распределительный вал. 31. Шестерня выпускного распредвала. 32. Стопорное кольцо шестерни выпускного распределительного вала. 33. Сальник. 34. Шкив.

1. Слить охлаждающую жидкость.

2. Снять приводной ремень генератора и шкив водяного насоса.

3. Отсоединить провода и разъемы двигателя:

1) Отсоединить разъем (1) и проводку (2) генератора.

2) Отсоединить разъем клапана регулирования подачи масла (3).

3) Снять резиновую втулку (4).

4) Вывернуть болты и отсоединить крепления электропроводки двигателя.

5) Отсоединить электропроводку от ГБЦ.

4. Снять генератор.

5. Снять выпускной коллектор. Для этого:

1) Вывернуть 4 болта и снять верхний теплоизоляционный кожух.

2) Вывернуть 2 болта стойки выпускного коллектора.

3) Вывернуть 5 болтов, снять выпускной коллектор и прокладку.

4) Вывернуть 2 болта и снять теплоизоляцию с выпускного коллектора.

6. Снять патрубок для отвода воды, предварительно вывернуть 2 болта.

7. Снять кронштейн.

8. Снять правую опору двигателя.

9. Отсоединить подводящий патрубок и крепление термостата. Для этого:

1) Отсоединить разъем датчика температуры воды.

2) Отсоединить два шланга для охлаждающей жидкости.

3) Вывернуть болт, две гайки, затем отсоединить подводящий патрубок и крепление термостата.

10. Снять корпус воздушной заслонки.

11. Снять стойку впускного коллектора, предварительно вывернуть два болта.

12. Отсоединить шланги для охлаждающей жидкости.

13. Отсоединить электропроводку двигателя, предварительно вывернуть две гайки.

14. Снять топливную рампу и топливную форсунку.

15. Отсоединить шланг подачи топлива от топливной рампы.

16. Отсоединить впускной коллектор и снять прокладку.

Для этого вывернуть 7 болтов, 2 гайки, отсоединить «массу».

17. Снять масляный щуп. Для этого:

1) Вывернуть болт.

2) Извлечь масляный щуп.

3) Снять уплотнительное кольцо.

18. Снять водяной насос. Для этого:

1) Вывернуть 2 гайки крепления впускной трубки насоса к головке блока цилиндров.

2) Отсоединить шланг подачи воды от водяного насоса, затем, снять шланг вместе с прокладкой.

19. Вывернуть свечи зажигания.

20.Снять крышку головки блока цилиндров с прокладкой, предварительно вывернуть 4 контргайки, снять прокладки.

21. Вывернуть 6 болтов, снять крышки №2 и №3 ремня.

22. Установить цилиндр №1 в положение ВМТ. Для этого:

1) Повернуть шкив коленчатого вала и совместить углубление на шкиве с меткой «О» на крышке №1 ремня.

2) Проверить, чтобы метка «К» на шкиве распредвала совпала с меткой на крышке подшипника.

3) При необходимости повернуть коленчатый вал на один оборот.

23. Снять ремень со шкива распределительного вала. Для этого:

1) Совместить метки на ремне и шкиве распредвала как показано на рисунке;

2) Снять резиновое уплотнительное кольцо с крышки №1 ремня.

3) Вывернуть болт натяжителя, затем переместить натяжитель по направлению влево и временно зафиксировать.

4) Снять ремень со шкива распределительного вала.

Примечание:

Во время снятия поддерживайте ремень. Избегайте зацепления шкива распределительного вала с ремнем.

Убедиться, чтобы на крышку ремня не упали какие-либо детали.

Не допускать попадания масла, воды и пыли на ремень.

24. Вывернуть 4 болта и снять кронштейн крепления генератора.

25. Снять шкив распределительного вала. Для этого зафиксировать шестигранную часть распределительного вала гаечным ключом, затем вывернуть болт и снять шкив.

Примечание:

Не повредить головку блока цилиндров гаечным ключом.

26. Снять впускной и выпускной распределительные валы.

27. Снять полукруглую пробку.

28. Снять ГБЦ. Для этого:

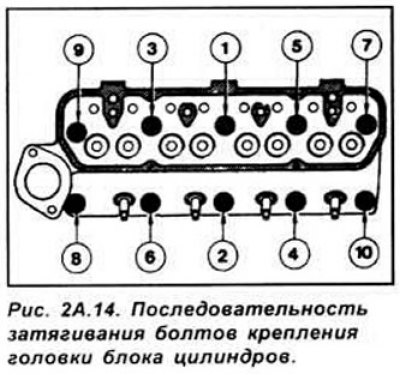

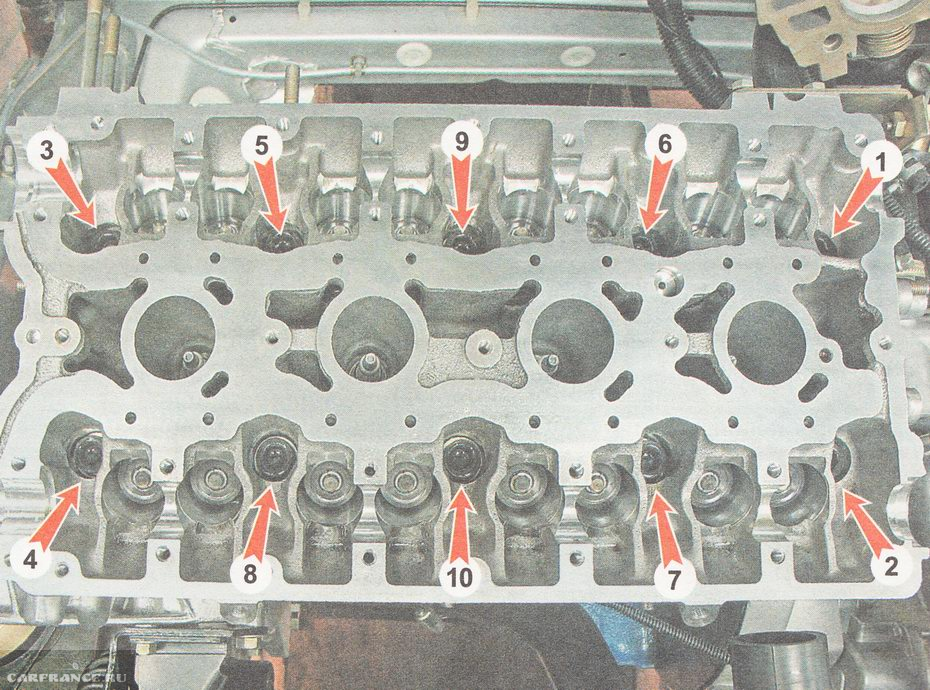

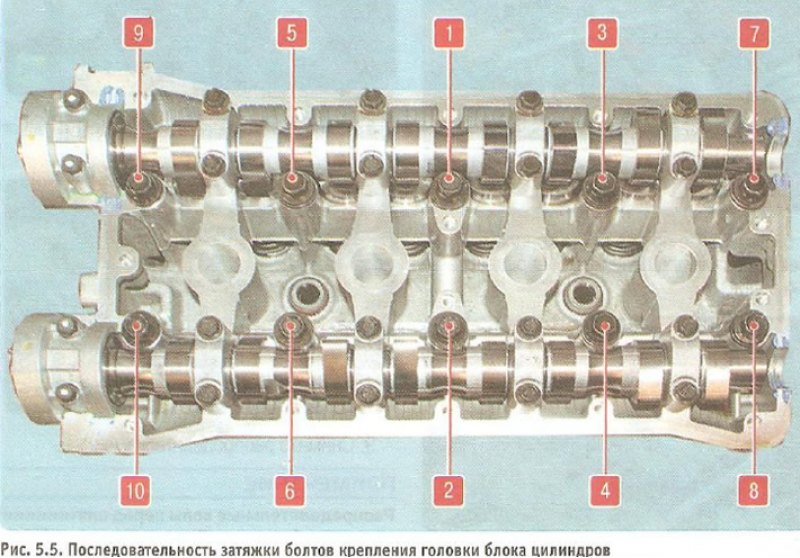

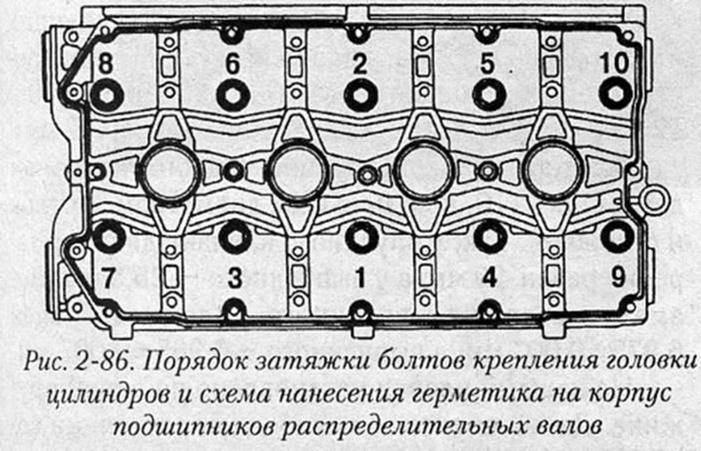

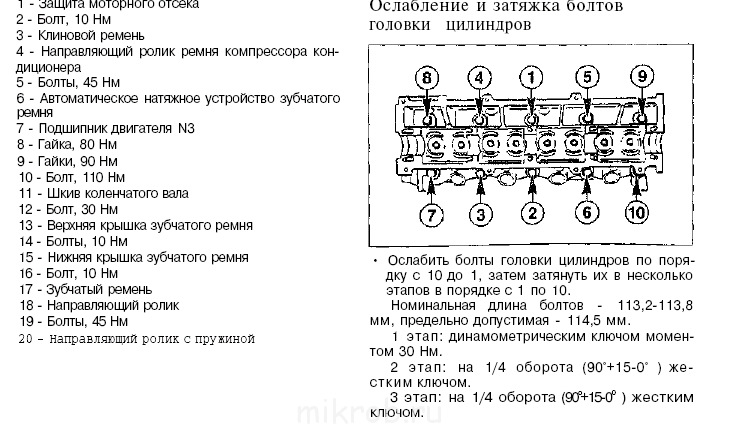

1) С помощью специального приспособления вывернуть 10 болтов крепления ГБЦ в порядке, указанном на рисунке.

Примечание:

Болты вывернуть только в требуемом порядке, иначе возможно повреждение ГБЦ.

2) Снять 10 шайб.

3) Снять ГБЦ с установочного штифта блока цилиндров, положить ГБЦ на деревянную основу.

Примечание:

Если ГБЦ снимается с трудом, вставить между ГБЦ и фланцем цилиндра отвертку.

Не повредить контактную поверхность ГБЦ.

29. Снять толкатель.

30. Снять клапан. Для этого:

1) С помощью специального приспособления надавить на пружину и снять две установочных пластины.

2) Снять седло пружины, пружину, клапан.

3) Снять маслосъемные колпачки щипцами.

4) Очистить седло пружины сжатым воздухом с применением магнита.

Примечание:

Сборку выполнять в строгом порядке. Не перепутать места установки деталей.

1. Очистить верхнюю часть поршня и блок цилиндров. Для этого:

1) Повернуть коленчатый вал так, чтобы каждый поршень находился в ВМТ, удалить загрязнения с помощью скребка.

2) Очистить поверхность блока цилиндров скребком.

3) Удалить грязь и моторное масло из отверстий под болты с помощью сжатого воздуха.

ВНИМАНИЕ

При обдуве сжатым воздухом выполнять меры предосторожности, чтобы грязь не попала в глаза.

2. Очистить ГБЦ. Для этого:

1) Удалить уплотняющий материал с контактной поверхности блока цилиндров скребком.

Не повредить поверхность головки блока цилиндров.

2) Очистить камеру сгорания.

3) Удалить грязь с помощью металлической щетки.

3. Проверить головку ГБЦ. Для этого:

1) Проверить неплоскостность поверхностей головки блока цилиндров и контактной поверхности коллектора линейкой или калибром. Максимальная неплоскостность со стороны блока цилиндров — 0,05 мм, со стороны коллектора — 0,1 мм. Если измеренное значение превышает допустимое — заменить ГБЦ.

Максимальная неплоскостность со стороны блока цилиндров — 0,05 мм, со стороны коллектора — 0,1 мм. Если измеренное значение превышает допустимое — заменить ГБЦ.

2) Очистить втулки клапанов с помощью щетки и растворителя.

3) Очистить головку ГБЦ мягкой щеткой и растворителем.

4) Проверить камеру сгорания, впускные и выпускные клапаны, блок цилиндров цветной дефектоскопией на повреждения. При выявлении повреждений заменить ГБЦ.

4. Очистить клапаны. Для этого:

1) Удалить загрязнения с поверхности клапана.

2) Тщательно очистить клапан металлической щеткой.

5. Проверить стержень клапана и втулку.

1) Измерить внутренний диаметр втулки нутромером.

Диаметр: 6.010-6.030 мм.

2) Измерить диаметр стержня клапана микрометром. Для впускного клапана: 5.970-5.985 мм, для выпускного клапана: 5.965-5.980 мм.

3) Вычесть из значения внутреннего диаметра втулки значение диаметра стержня.

Масляный зазор для впускного клапана: 0.025-0.060 мм, выпускного клапана — 0. 030-0.065 мм.

030-0.065 мм.

Максимальный масляный зазор для впускного клапана: 0.08 мм, выпускного клапана — 0.10 мм.

4) Если зазор превышает максимально допустимый, заменить клапаны и втулку.

6. Проверка и шлифовка клапана.

1) Шлифовать клапаны до исчезновения неровностей.

2) Проверить прилегание клапана к толкателю.

Угол рабочей фаски: 45.5.

3) Проверить толщину пояска головки клапана.

Стандартное значение: 0.8-1.2 мм.

Минимальное значение: 0.5 мм.

4) Если толщина пояска меньше минимально допустимого, заменить клапан.

5) Проверить длину клапана. Стандартное значение длины впускного и выпускного клапанов: впускного — 87,45 мм, выпускного 87,84 мм.

Минимально допустимая длина впускного клапана — 86,95 мм, выпускного — 87,35 мм.

Если длина клапана меньше минимально допустимой длины, заменить клапан.

6) Проверить края стержня клапана на износ. Если поверхность изношена, зашлифуйте ее шлифовальным кругом или замените клапан.

Примечание:

Не шлифовать, если измеренное значение меньше допустимого.

7. Проверить и очистить седло клапана.

8. Проверить пружину клапана.

1) Измерить перпендикулярность клапанной пружины калибром. Если измеренное значение превышает допустимое — заменить пружину.

2) Измерить длину пружины в свободном состоянии штангенциркулем. Длина: 39 ± 0.13 мм.

Если измеренное значение превышает допустимое — заменить пружину.

3) Измерить усилие натяжения пружины при установочной длине.

Стандартное значение: 31.7 мм при 157-174 Н.

Если измеренное значение превышает допустимое — заменить пружину.

9. Проверить распределительный вал и подшипники.

1) Установить распределительный вал на V-образный блок.

2) Измерить микрометром радиальное биение в середине шейки.

Максимальное биение: 0.03 мм.

Если радиальное биение больше максимального значения — заменить распредвал.

3) Проверить выступающую часть кулачка. Измерить его высоту микрометром.

Измерить его высоту микрометром.

Стандартное значение для впускного кулачка: 41.71 — 41.81 мм.

Стандартное значение для выпускного кулачка: 41.96-42.06 мм.

Если высота кулачка не соответствует стандартному значению — заменить распредвал.

4) Проверить вкладыши на наличие дефектов или пережога. Если вкладыши повреждены, заменить крышки подшипников и ГБЦ.

5) Проверить стопорное кольцо. С помощью штангенциркуля измерить расстояние между краями кольца. Расстояние в свободном состоянии — 17.0 17.6 мм. Если расстояние больше стандартного — заменить кольцо.

6) Проверить масляный зазор шейки распредвала.

(1) Для этого очистить крышки подшипников и шейки вала, установить распределительный вал на ГБЦ, установить пластиковый калибр на каждую шейку.

(2) Установить крышку подшипника с моментом затяжки 11 Н*м.

Примечание:

Не поворачивать распределительный вал.

(3) Снять крышку подшипника.

(4) Измерить зазор калибром.

Стандартное значение масляного зазора: 0.035-0.072 мм, максимально допустимое значение: 0.10 мм.

Если значение зазора превышает максимально допустимое — заменить распредвал.

7) Проверить осевой зазор.

(1) Установить распределительный вал.

(2) Измерить осевой зазор микрометром, перемещая распределительный вал вперед и назад.

Стандартное значение осевого зазора для впускного распредвала: 0.030-0.085 мм, выпускного — 0.0350.090 мм.

Максимально допустимое значение: 0,11 мм.

Если значение зазора превышает максимально допустимое — заменить распредвал.

8) Проверить зазор зубьев шестерен. Для этого установить распределительный вал без шестерни выпускного распредвала. Затем измерить зазор микрометром.

Стандартное значение зазора: 0.20 мм. Максимально допустимое значение зазора- 0.3 мм.

10. Проверить толкатель и отверстие под толкатель в ГБЦ.

1) С помощью калибра измерить отверстие под толкатель.

Диаметр отверстия — 31. 000 31.025 мм.

000 31.025 мм.

2) Измерить диаметр толкателя микрометром.

Диаметр: 30.966-30.976 мм.

11. Проверить впускной и выпускной коллекторы. С помощью линейки и калибра проверить неплоскостность поверхности ГБЦ.

Максимальное значение для впускного коллектора — 0.20 мм, для выпускного — 0.30 мм.

Если измеренные значения превышают допустимые — заменить коллекторы.

12. Проверить болты крепление ГБЦ.

Стандартное значение диаметра — 8.5 мм, минимальный диаметр 8.3 мм.

1. Нагреть ГБЦ до 80-100 °С.

2. Постепенно извлечь втулку с помощью специального приспособления и молотка.

3. Измерить внутренний диаметр гильзы ГБЦ калибром.

Стандартное значение: 11.00011.027 мм.

4. Выбрать новую втулку согласно стандартному значению или на 0.05 мм больше. Если внутренний диаметр гильзы больше чем 11.027 мм, обработать гильзу до размеров 11.050 11.077 мм.

5. Нагреть ГБЦ до 80-100°С.

6. Установить новую направляющую втулку с помощью специального приспособления и молотка до тех пор, пока ее выступ над ГБЦ не составит 12. 7 — 13.1 мм.

7 — 13.1 мм.

7. С помощью 6 мм развертки обработать отверстие под втулку так, чтобы зазор между втулкой и стержнем клапана соответствовал стандартному.

Примечание:

Перед сборкой тщательно очистить все детали.

Перед сборкой нанести немного моторного масла на трущиеся и вращающиеся детали.

Заменить все прокладки и масляные уплотнения новыми.

1. Установить изоляционную пробку свечи зажигания.

Примечание:

При замене ГБЦ всегда устанавливать пробку свечи зажигания.

Расстояние между свечой и торцом 46.8 — 47.6 мм.

1) Нанести связывающее вещество на дно отверстия под свечи в ГБЦ.

2) С помощью пресса запрессовать новую изоляционную пробку до тех пор, пока ее выступ над крышкой подшипника распредвала составит 46.8 — 47.6 мм.

Примечание:

При запрессовке измерять выступы, чтобы избежать чрезмерной запрессовки пробки.

2. Установить клапаны.

Установить клапаны.

1) С помощью специального приспособления запрессовать новые маслосъемные колпачки.

Примечание:

Маслосъемный колпачок впускного клапана серого цвета, выпускного — черного.

2) Установить клапаны (1), седло пружины (2,4), пружину (3).

Примечание:

С помощью специального приспособления сжать клапанную пружину, установить два сухаря возле стержня клапана.

3. Установить толкатели и прокладки.

1) Установить толкатели с прокладками.

2) Проверить вручную плавность вращения толкателя.

3) Ударить по верхней части стержня пластиковым молотком.

4. Установить ГБЦ. Для этого:

1) Разместить прокладку ГБЦ на блоке цилиндров.

Примечание:

Обратить внимание на правильность установки.

Маркированная сторона должна быть направлена лицом вверх.

2) Установить ГБЦ на прокладку.

3) Вкрутить болт крепления ГБЦ.

Примечание:

Не применять поврежденные болты.

4) Нанести тонкий слой моторного масла на резьбу болта.

5) Затянуть 10 болтов крепления ГБЦ с моментом затяжки 90 Н*м с помощью специального приспособления в порядке, указанном на рисунке.

Примечание:

Болт, длинною 90 мм (В) устанавливается со стороны впускного коллектора. Болт, длинною 108 мм (А) устанавливается со стороны выпускного коллектора.

5. Установить впускной и выпускной распределительные валы.

6. Проверить и отрегулировать клапанный зазор.

7. Установить шкив распредвала.

8. Установить крепление генератора. Затянуть 3 болта с моментом затяжки 28 Н м.

9. Установить ремень и проверить натяжение.

10. Установить крышки ремня №2 и №3.

Затянуть 6 болтов с моментом затяжки 8 Н м.

11. Установить полукруглую пробку.

1) Удалить старый материал.

2) Нанести уплотняющий материал на полукруглую пробку.

3) Установить полукруглую пробку на ГБЦ.

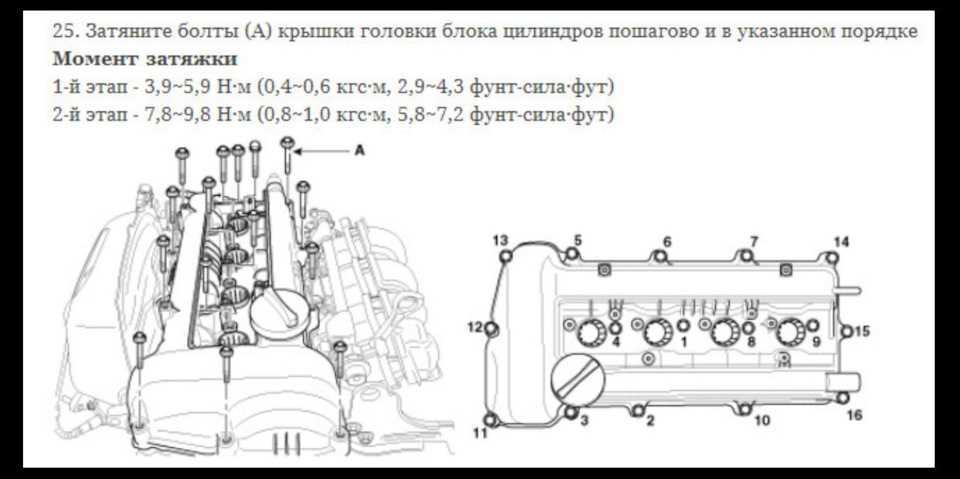

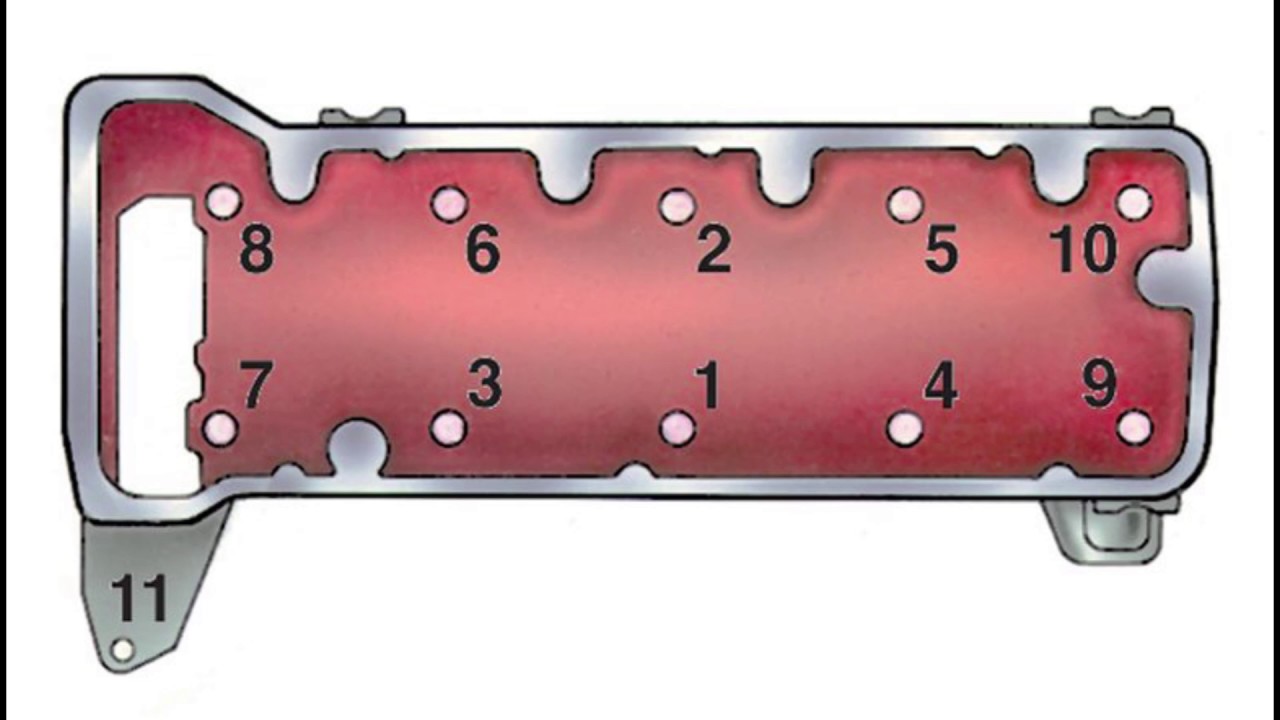

12. Установить крышку ГБЦ. Для этого:

1) Удалить старый уплотняющий материал.

2) Нанести новый уплотняющий материал на поверхность ГБЦ, как показано на рисунке.

3) Установить прокладку на крышку ГБЦ.

4) Установить ГБЦ вместе с 4-мя уплотнениями и контргайками.

Момент затяжки: 12 Н*м.

13. Установить свечи зажигания.

14. Установить подводящий водяной шланг на водяной насос. Для этого:

1) Разместить новую прокладку ГБЦ, выступающую часть поднять вверх.

2) Соединить шланг с насосом.

3) Затянуть 2 гайки крепления водяного шланга.

Момент затяжки: 15 Н*м.

15. Установить масляный щуп. Для этого:

1) Установить новое уплотнительное кольцо.

2) Нанести мыльный раствор на уплотнение.

3) Запрессовать масляный щуп и зафиксировать 2-мя болтами.

Момент затяжки: 9 Н*м.

16. Установить впускной коллектор.

1) Вкрутить 7 болтов и наживить 2 гайки, чтобы установить прокладку и впускной коллектор.

2) Затянуть болты и гайки в несколько этапов.

Момент затяжки: 23 Н*м.

17. Установить топливную форсунку с подводящим топливопроводом.

18. Соединить топливный шланг с топливной рампой.

Момент затяжки: 29 Н*м.

19. Соединить электропроводку двигателя. Зафиксировать ее 2-мя гайками.

20. Установить шланг охлаждающей жидкости и возвратный топливпровод на впускной коллектор и зафиксировать 2-мя гайками.

Момент затяжки: 10.2 Н*м.

21. Установить стойку впускного коллектора. Затянуть 2 болта крепления с моментом затяжки: 12 мм болт 21 Н*м, 14 мм болт — 44 Н м.

22. Установить корпус воздушной заслонки.

23. Установить водяной патрубок и крепление термостата вместе с прокладкой, зафиксировать болтами и 2-мя гайками.

Момент затяжки: 22 Н*м.

24. Соединить 2 водяных шланга.

25. Установить правое крепление двигателя и зафиксировать болтами.

Момент затяжки: 30 Н*м.

26. Установить круглое крепление с болтами.

27. Установить выпускной коллектор. Для этого:

Установить выпускной коллектор. Для этого:

1) Установить нижнюю теплоизоляцию и зафиксировать 2-мя болтами.

Момент затяжки: 9.3 Н*м.

2) Установить новую прокладку и зафиксировать 5-ю гайками в несколько этапов.

Момент затяжки: 34 Н*м.

3) Установить стойку коллектора и зафиксировать 2-мя болтами.

Момент затяжки: 59 Н*м.

4) Установить верхнюю теплоизоляцию и зафиксировать 4-мя болтами.

Момент затяжки: 17 Н*м.

28. Установить генератор.

29. Установить крепления проводки и болты. Соединить разъем и проводку генератора, разъем клапана регулирования подачей масла.

30. Установить шкив водяного насоса и приводной ремень генератора.

1) Вкрутить 4 болта крепления шкива водяного насоса.

2) Установить приводной ремень с регулировочными и установочными болтами.

3) Затянуть 4 болта крепления шкива водяного насоса.

31. Отрегулировать приводной ремень.

32. Залить охлаждающую жидкость.

Характеристики крутящего момента головки цилиндра| Он все еще работает

Пол Новак

изображение двигателя от goce risteski с Fotolia. com

com

Автомобильные двигатели подвергаются интенсивным нагрузкам и напряжениям, создаваемым процессом сгорания, происходящим в цилиндрах двигателя. Чтобы двигатель работал надежно, детали, из которых состоит двигатель, должны быть надежно закреплены, чтобы выдерживать эти давления и напряжения. Головки цилиндров герметизируют камеры сгорания и подвергаются одним из самых экстремальных давлений, поэтому болты, крепящие их, должны быть затянуты в соответствии с техническими характеристиками.

Крутящая нагрузка

Головки цилиндров крепятся к блоку цилиндров в соответствии с измерениями, указанными в «футо-фунтах». Фунт-фунты относятся к величине крутящего момента, приложенного к болтам во время затяжки для создания зажимного усилия, удерживающего головку блока цилиндров на блоке цилиндров. Чем больше крутящий момент, приложенный к болтам, тем больше создаваемая зажимная сила. Величина крутящего момента, приложенного к болту головки блока цилиндров, измеряется с помощью динамометрического ключа, который показывает величину силы, прикладываемой к болту во время затяжки.

Характеристики крутящего момента

Величина крутящего момента, необходимая для крепления головки блока цилиндров к блоку цилиндров, зависит от типа двигателя. Величина прижимной силы и, следовательно, необходимого крутящего момента определяется величиной давления в цилиндре, которое будет создавать двигатель. Каждый болт головки блока цилиндров создает только часть общего усилия прижима, необходимого для прилегания головок цилиндров к блоку цилиндров. Чтобы определить, какой крутящий момент необходим для каждого болта, необходимо разделить количество болтов на общее давление в цилиндре, которое производит двигатель. Если двигатель создает давление 1500 фунтов, а головка блока цилиндров имеет 8 болтов, то каждый болт необходимо затянуть с крутящим моментом 187 фут-фунтов, чтобы прикрепить головку блока цилиндров к блоку.

Применение крутящего момента

Для того чтобы крутящий момент равномерно распределялся по уплотнительным поверхностям головок цилиндров и блока цилиндров, болты головки цилиндров необходимо осторожно затягивать поэтапно. В большинстве случаев необходимо сначала плотно затянуть каждый болт вручную, пока головка болта не окажется на одном уровне с поверхностью головки блока цилиндров. Затем болты частично затягиваются примерно до половины рекомендуемого крутящего момента в порядке, указанном производителем конкретного двигателя. Затем процесс выполняется еще раз в том же порядке, чтобы довести все болты до их указанной нагрузки крутящего момента.

В большинстве случаев необходимо сначала плотно затянуть каждый болт вручную, пока головка болта не окажется на одном уровне с поверхностью головки блока цилиндров. Затем болты частично затягиваются примерно до половины рекомендуемого крутящего момента в порядке, указанном производителем конкретного двигателя. Затем процесс выполняется еще раз в том же порядке, чтобы довести все болты до их указанной нагрузки крутящего момента.

Схема

Для каждого двигателя предусмотрена определенная схема затяжки болтов, которую необходимо соблюдать при затягивании головок цилиндров. Эта схема помогает равномерно распределить прижимное усилие по поверхностям, где головка блока цилиндров соприкасается с блоком цилиндров. Если этот порядок не соблюдается или болты затянуты неравномерно, результатом могут быть слабые места, из которых может выйти давление в цилиндре, или деформация поверхностей головки цилиндров. Деформация или неравномерная затяжка могут привести к катастрофическому выходу из строя прокладки головки блока цилиндров и серьезному повреждению двигателя.

Пределы крутящего момента

Головки цилиндров должны быть затянуты с учетом определенных крутящих моментов. Если приложить слишком большой крутящий момент, поверхности головки блока цилиндров могут деформироваться, что приведет к выходу горючих газов через прокладку головки блока цилиндров. Слишком большой крутящий момент может привести к тому, что нагрузка на болты превысит их пределы, когда давление в цилиндрах двигателя возрастет, что приведет к катастрофическому выходу из строя болтов и, следовательно, к уплотнению между головкой цилиндров и блоком цилиндров. Если приложить слишком малый крутящий момент, не будет генерироваться достаточной силы зажима для прилегания головок цилиндров к блоку цилиндров, и газы из камеры сгорания будут выходить через прокладку головки.

Каталожные номера

- Запасные части и услуги Van Pelt: Спецификации крутящего момента головки блока цилиндров Ford

- Автомобиль AA1: Прокладка головки блока цилиндров с продувкой

- Bolt Science: Говоря о крутящем моменте

- Boston Globe: Болты с головкой подтяжки 9 0041

- LR4 / Discovery 4 V8 5,0 л | ’10-’13

БЫСТРАЯ Доставка! Позвоните этим людям, у них есть ответы на все вопросы по установке вашей детали.

-Билл М. (Бойдтон, Вирджиния)

Отличное обслуживание клиентов, очень знающий персонал. Все, с кем я работал, являются владельцами Land Rover, что очень помогает в знании автомобилей.

У вас всегда есть запчасти, которые мне нужны, по отличной цене, и все, с кем я когда-либо разговаривал, отлично разбираются во всех автомобилях Land Rover 9.0005

-Кит Б. (Блу Ридж, Вирджиния)

Профессионализм. Мой торговый представитель — рок-звезда, и я ценю как его технические знания, так и его знание вашей линейки продуктов.

-Алан Р. (Н. Челмсфорд, Массачусетс)

БЫСТРАЯ Доставка! Позвоните этим людям, у них есть ответы на все вопросы по установке вашей детали.

-Билл М. (Бойдтон, Вирджиния)

Отличное обслуживание клиентов, очень знающий персонал. Все, с кем я работал, являются владельцами Land Rover, что очень помогает в знании автомобилей.

У вас всегда есть запчасти, которые мне нужны, по отличной цене, и все, с кем я когда-либо разговаривал, отлично разбираются во всех автомобилях Land Rover

-Кит Б. (Блу-Ридж, Вирджиния)

Профессионализм. Мой торговый представитель — рок-звезда, и я ценю как его технические знания, так и его знание вашей линейки продуктов.

-Алан Р. (Н. Челмсфорд, Массачусетс)

У вас всегда есть запчасти, которые мне нужны, по отличной цене, и все, с кем я когда-либо разговаривал, отлично разбираются во всех Land Rover 9.

Биография писателя

Пол Новак является внештатным писателем, специализирующимся на создании веб-контента. Он владел собственным бизнесом в течение семи лет и в течение 10 лет писал на самые разные темы, от политики до паранормальных явлений. Его статьи с критикой заявлений о паранормальных явлениях публиковались в журналах «Xproject» и «Ufoevidence».

Он владел собственным бизнесом в течение семи лет и в течение 10 лет писал на самые разные темы, от политики до паранормальных явлений. Его статьи с критикой заявлений о паранормальных явлениях публиковались в журналах «Xproject» и «Ufoevidence».

Еще статьи

Как установить головку блока цилиндров на Land Rover LR4

Войти в мой аккаунт

Ваш электронный адрес

Пароль

Я забыл свой пароль. Оформить заказ как гость

Посмотрите, как Гарет, наш техник Land Rover, устанавливает головку блока цилиндров, которая использовалась на 5,0-литровом Land Rover LR4 2012 года выпуска. Гарет также описывает 4 этапа спецификации крутящего момента для установки. Есть вопросы по этому видео? Позвоните нам по телефону 1-800-533-2210 или свяжитесь с нами через вкладку вопросов.

Сегодня мы собираемся переустановить головку блока цилиндров на пятилитровом автомобиле LR4. Возраст автомобиля 2012 год. Это головка блока цилиндров, которую мы сняли с двигателя из-за серьезных механических повреждений из-за скачка ГРМ. В этой ГБЦ погнулись все клапана. Он был в механическом цехе, теперь вернулся к нам, и моя работа состоит в том, чтобы переустановить его обратно на двигатель и убедиться, что мы правильно установили синхронизацию и снова заработали. Мы просто показываем вам голову на скамейке прямо сейчас. Выпускной коллектор переделан. Я собираюсь переустановить его. Вероятно, вы увидите его в следующий раз, когда он будет фактически установлен на двигатель, так как это довольно тяжелый агрегат. Иногда требуется два человека, чтобы поставить голову обратно на машину с установленным выпускным коллектором, потому что он довольно здоровенный. Как видите, кулачки в это время сняты. Это связано с тем, что болты головки блока цилиндров проходят через держатели кулачков, а подшипники идут сверху после повторной установки кулачков.

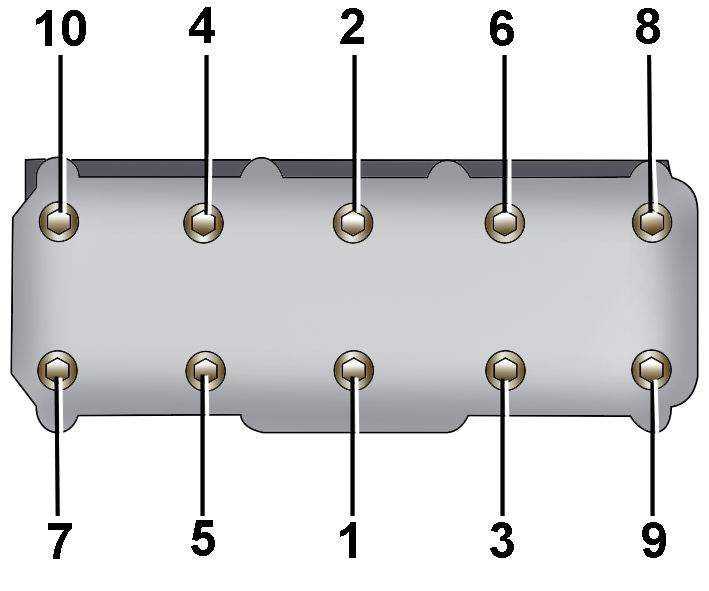

Запуск в середине ГБЦ раз, два, три, четыре, работа круглосуточно. Первый этап затяжки на 20 ньютон-метров, 35 ньютон-метров. Третий этап 90 градусов, последний этап, четвертый этап 120 градусов. Итак, сейчас я начну первую затяжку. Динамометрический ключ установлен, я думаю, это было 20 ньютон-метров, 35 ньютон-метров. Я начну с середины — номер один, а затем буквально два, три, четыре, пять, шесть, семь, восемь, девять, десять, и мы дадим ему постоять минуту, а затем начнем второй раунд на 35. Ньютон-метры, а затем мы начнем процедуру определения угла крутящего момента. Итак, я нахожусь на этапе, когда мы собираемся крутить до 90 градусов. Мое градусное колесо на инструменте зафиксировалось на месте, запустилось, каждый раз обнулялось. Я собираюсь повернуться на 90 градусов. Это довольно простая работа. Доведите его до первых 90 градусов. Дайте ему постоять пару минут, а затем я доведу его до второго, последнего этапа растяжения, который составляет 120 градусов, и мы снова взлетим, когда доберемся до 120 градусов.

Запуск в середине ГБЦ раз, два, три, четыре, работа круглосуточно. Первый этап затяжки на 20 ньютон-метров, 35 ньютон-метров. Третий этап 90 градусов, последний этап, четвертый этап 120 градусов. Итак, сейчас я начну первую затяжку. Динамометрический ключ установлен, я думаю, это было 20 ньютон-метров, 35 ньютон-метров. Я начну с середины — номер один, а затем буквально два, три, четыре, пять, шесть, семь, восемь, девять, десять, и мы дадим ему постоять минуту, а затем начнем второй раунд на 35. Ньютон-метры, а затем мы начнем процедуру определения угла крутящего момента. Итак, я нахожусь на этапе, когда мы собираемся крутить до 90 градусов. Мое градусное колесо на инструменте зафиксировалось на месте, запустилось, каждый раз обнулялось. Я собираюсь повернуться на 90 градусов. Это довольно простая работа. Доведите его до первых 90 градусов. Дайте ему постоять пару минут, а затем я доведу его до второго, последнего этапа растяжения, который составляет 120 градусов, и мы снова взлетим, когда доберемся до 120 градусов.

Как вы можете видеть, у него есть дополнительные лепестки повреждения для переменной, высокой подъемной силы на впускных отверстиях. Я просто собираюсь смонтировать их свободно на данный момент. Возьмите крышки кулачков и затяните их. Конечно, вы не можете говорить о головке, пока кулачки не будут сняты, так как вы можете видеть, как они устанавливаются под держателями для подшипников распределительных валов. Так что я установлю их неплотно, надену колпачки, и мы затянем их в соответствии со спецификацией. Так что я буду вкручивать болты до упора, пока они не сядут. Просто начальный контакт, а затем я начну затягивать их равномерно прямо поперек распределительного вала, чтобы у нас не было проблем с тугим кулачком или чем-то еще, и сделайте небольшой перерыв. Я должен получить спецификации для затяжки этих винтов, и мы вернемся. Итак, обе камеры установлены. Они зажаты, но еще не затянуты моментом. Они просто прижаты на место. Я загрузил кулачки в головку так, чтобы они были как можно ближе к синхронизации.

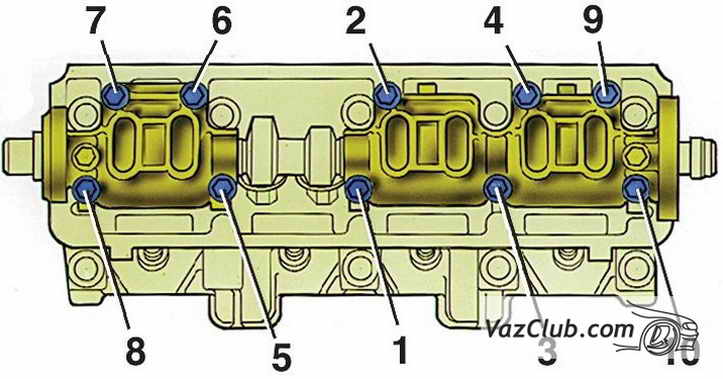

Как вы можете видеть, у него есть дополнительные лепестки повреждения для переменной, высокой подъемной силы на впускных отверстиях. Я просто собираюсь смонтировать их свободно на данный момент. Возьмите крышки кулачков и затяните их. Конечно, вы не можете говорить о головке, пока кулачки не будут сняты, так как вы можете видеть, как они устанавливаются под держателями для подшипников распределительных валов. Так что я установлю их неплотно, надену колпачки, и мы затянем их в соответствии со спецификацией. Так что я буду вкручивать болты до упора, пока они не сядут. Просто начальный контакт, а затем я начну затягивать их равномерно прямо поперек распределительного вала, чтобы у нас не было проблем с тугим кулачком или чем-то еще, и сделайте небольшой перерыв. Я должен получить спецификации для затяжки этих винтов, и мы вернемся. Итак, обе камеры установлены. Они зажаты, но еще не затянуты моментом. Они просто прижаты на место. Я загрузил кулачки в головку так, чтобы они были как можно ближе к синхронизации. После того, как я затяну их, я поверну кулачки вручную, вставлю фиксаторы кулачков, а затем начну установку всех цепей ГРМ, натяжителей и направляющих. Мы проходили через это раньше, но мы можем пройти через это снова. Главное было показать установку ГБЦ, затяжку болтов ГБЦ, затяжку нового колодца распредвала, переустановку распредвалов и крышек распредвалов. Я пойду вперед и побегу в офис и возьму характеристики крутящего момента для них, а затем мы вернемся и быстро проверим последовательность крутящего момента распределительных валов. Итак, настройки крутящего момента для этих винтов с крышками подшипников составляют 11 ньютон-метров, что составляет 8 фунтов на фут, и около 97 фунтов дюймов. Последовательность один, два, три, четыре, пять. То же самое на выхлопных колпаках, те же характеристики крутящего момента. Итак, я собираюсь затянуть их, а затем повернуть кулачок, чтобы я мог установить инструменты блокировки фаз газораспределения в нужное положение, а затем начать сборку зубчатых колес, поставить вариаторы, поставить цепи и синхронизировать двигатель.

После того, как я затяну их, я поверну кулачки вручную, вставлю фиксаторы кулачков, а затем начну установку всех цепей ГРМ, натяжителей и направляющих. Мы проходили через это раньше, но мы можем пройти через это снова. Главное было показать установку ГБЦ, затяжку болтов ГБЦ, затяжку нового колодца распредвала, переустановку распредвалов и крышек распредвалов. Я пойду вперед и побегу в офис и возьму характеристики крутящего момента для них, а затем мы вернемся и быстро проверим последовательность крутящего момента распределительных валов. Итак, настройки крутящего момента для этих винтов с крышками подшипников составляют 11 ньютон-метров, что составляет 8 фунтов на фут, и около 97 фунтов дюймов. Последовательность один, два, три, четыре, пять. То же самое на выхлопных колпаках, те же характеристики крутящего момента. Итак, я собираюсь затянуть их, а затем повернуть кулачок, чтобы я мог установить инструменты блокировки фаз газораспределения в нужное положение, а затем начать сборку зубчатых колес, поставить вариаторы, поставить цепи и синхронизировать двигатель. [неразборчиво] Задние немного неудобны для просмотра и доступа. Передние легче увидеть и добраться до них. 11. 11. Чуть больше 12. Вот этих задних разглядеть чуть сложнее. 11. Все готово. Таким образом, все распределительные валы затянуты крутящим моментом в соответствии со спецификацией. Следующее, что я собираюсь сделать, это повернуть их, вставить кулачковые замки и снова, как я уже сказал, начать синхронизировать кулачки. Это очень хорошо. До него будет неудобно добираться. Немного горизонтально. Итак, мы просто хотели дать вам представление о затяжке головок цилиндров на установленном двигателе. Головку блока цилиндров я установил немного раньше, конечно. Вы на самом деле этого не видели. Это немного неудобно, особенно с дополнительным весом выпускного коллектора, но это можно сделать. Спецификации крутящего момента снова 20 ньютон-метров, 35 ньютон-метров, 90 градусов, 120 градусов. Довольно просто. Кулачки вставлены и установлены, затянуты до 11 ньютон-метров, начиная с передних крышек подшипников, возвращаясь назад.

[неразборчиво] Задние немного неудобны для просмотра и доступа. Передние легче увидеть и добраться до них. 11. 11. Чуть больше 12. Вот этих задних разглядеть чуть сложнее. 11. Все готово. Таким образом, все распределительные валы затянуты крутящим моментом в соответствии со спецификацией. Следующее, что я собираюсь сделать, это повернуть их, вставить кулачковые замки и снова, как я уже сказал, начать синхронизировать кулачки. Это очень хорошо. До него будет неудобно добираться. Немного горизонтально. Итак, мы просто хотели дать вам представление о затяжке головок цилиндров на установленном двигателе. Головку блока цилиндров я установил немного раньше, конечно. Вы на самом деле этого не видели. Это немного неудобно, особенно с дополнительным весом выпускного коллектора, но это можно сделать. Спецификации крутящего момента снова 20 ньютон-метров, 35 ньютон-метров, 90 градусов, 120 градусов. Довольно просто. Кулачки вставлены и установлены, затянуты до 11 ньютон-метров, начиная с передних крышек подшипников, возвращаясь назад. На самом деле я уже установил кулачковый замок, поэтому кулачки синхронизированы, готовы к установке цепей ГРМ и вариаторов. Вот и все, что у нас есть — монтаж и установка ГБЦ. Довольно просто.

На самом деле я уже установил кулачковый замок, поэтому кулачки синхронизированы, готовы к установке цепей ГРМ и вариаторов. Вот и все, что у нас есть — монтаж и установка ГБЦ. Довольно просто.Применяется к следующим моделям:

Это видео было просмотрено: 17045 раз