Пневматический привод тормозов автомобиля | Тормозная система

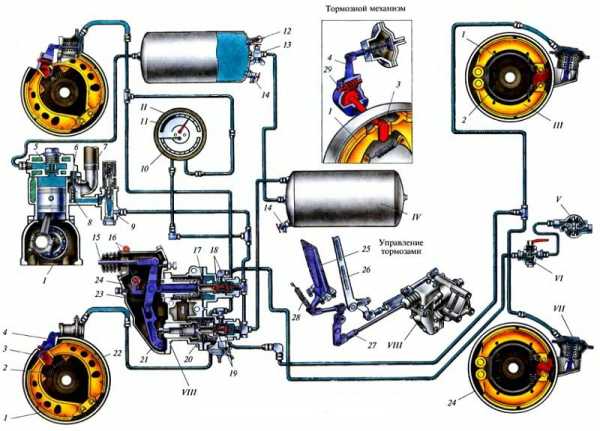

Пневматический привод колесных тормозов состоит из компрессора 1, воздушного баллона 7, манометра 6, тормозного крана 21, приводимого в действие педалью 26, тормозных камер 11, регулятора давления 28, предохранительного клапана 5 и трубопроводов 4, 27 и 9 с гибкими шлангами 10.

Привод тормозов колес осуществляется непосредственно тормозными камерами с помощью сжатого воздуха, запас которого содержится в воздушных баллонах.

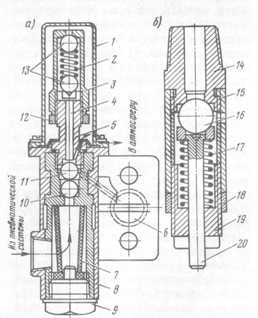

Тормозная камера 11 состоит из корпуса с крышкой, между которыми зажата гибкая резино-тканевая диафрагма 17. Диафрагма опирается на шайбу, закрепленную на штоке 13. Шайба вместе с диафрагмой отжимается в исходное левое положение пружинами 12.

Шток диафрагмы соединен с рычагом 16 разжимного кулака. Тормозная камера через отверстие в крышке камеры, гибкий шланг 10 и трубопровод 9 соединяется с тормозным краном.

Тормозной кран служит для управления тормозами. В корпусе тормозного крана установлена гибкая металлическая диафрагма 20. Под диафрагмой размещается коромысло 19, посредством которого диафрагма воздействует своим штоком на впускной 25 и атмосферный 18 клапаны. Корпус крана закрыт крышкой, в которой установлен свободно толкатель 23, опирающийся через пружину 22 на диафрагму. Рычаг 24 установлен на оси. Рычаг коротким концом через регулировочный болт может воздействовать на толкатель 23.

Пневматический привод тормозов работает следующим образом.

При нажатии на педаль 26 ножного тормоза рычаг 24 поворачивается вокруг оси и через регулировочный болт нажимает на толкатель 23. Толкатель воздействует через пружину 22 на диафрагму 20 и прогибает ее вниз.

Коромысло 19 под воздействием диафрагмы перемещается вниз и приводит в действие клапаны. Атмосферный клапан 18 закрывается, а впускной 25 открывается и сообщает внутреннюю полость крана под диафрагмой с воздушным баллоном.

При этом сжатый воздух из баллона поступает через кран в тормозную камеру 11. В тормозной камере создается давление, под воздействием которого диафрагма 17, сжимая пружины 12, смещается вправо и через шток 13 и соединенный, с ним рычаг 16 поворачивает разжимной кулак. Разжимной кулак, поворачиваясь, раздвигает колодки, которые прижимаются к тормозному барабану, происходит торможение колеса.

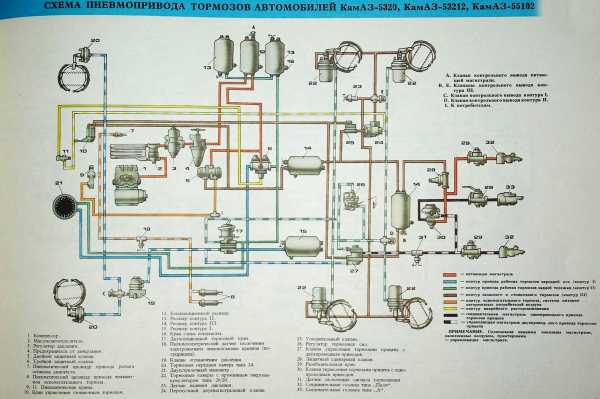

Рис. Схема пневматического привода тормозов: 1 — компрессор; 2 — поршни компрессора; 3 — воздушный фильтр; 4, 9 и 27- трубопроводы; 5 — предохранительный клапан; 6 — манометр; 7 — воздушный баллон; 8 — кран для выпуска конденсатора; 10 — гибкий соединительный шланг; 11 — тормозная камера; 12 — пружина; 13 — шток диафрагмы; 14 — тормозные колодки; 15 — разжимной кулак; 16 — рычаг разжимного кулака; 17 — диафрагма; 18 — атмосферный клапан; 19 — коромысло; 20 — диафрагма тормозного крана; 21 — тормозной кран; 22 — пружина; 23 — толкатель; 24 — рычаг; 25 — впускной клапан; 26 — педаль ножного тормоза; 28 — регулятор давления

Тормозной кран является одновременно редуктором, поддерживающим определенное давление воздуха в тормозных камерах при торможении. Когда давление воздуха в полости под диафрагмой станет больше необходимой для нормального торможения величины, диафрагма, сжимая пружину. 22, приподнимется и впускной клапан прикроется, поступление воздуха из баллона прекратится.

Когда педаль тормоза отпущена, диафрагма тормозного крана поднимается и прекращается воздействие коромысла 19 на клапаны.

Под действием пружин впускной клапан 25 закроется, а атмосферный 18 — откроется. Полость тормозного крана разобщится с воздушным баллоном и сообщится с атмосферой.

Находящийся в тормозной камере сжатый воздух начнет выходить через тормозной кран в атмосферу.

Давление в тормозной камере резко снижается и диафрагма, возвращаясь под действием пружин 12 в первоначальное положение, повернет разжимной кулак в обратном направлении. Тормозные колодки под действием стяжной пружины отойдут от тормозного барабана, и торможение колес прекратится.

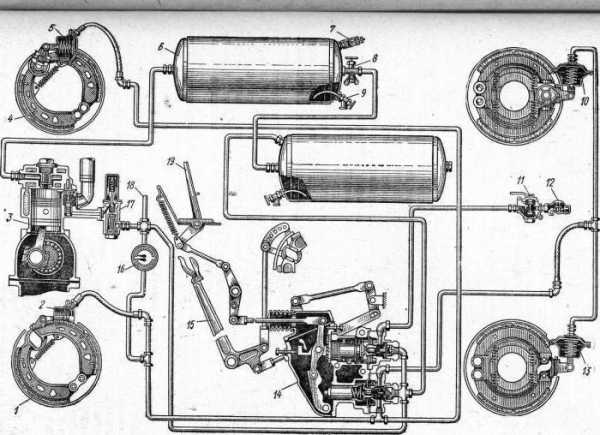

Необходимый для работы тормозного привода сжатый воздух нагнетается в баллоны пневматической системы автомобиля компрессором.

Компрессор представляет собой двухцилиндровый поршневой насос, устанавливаемый на кронштейне, прикрепленном к головке блока цилиндров двигателя.

Поршни 12, установленные в цилиндрах компрессора, через шатуны 15 соединены с коленчатым валом 17. Коленчатый вал компрессора приводится во вращение от коленчатого вала двигателя ременной передачей.

При вращении коленчатого вала поршни поочередно перемещаются вниз, создавая в цилиндрах разрежение. Когда поршень подойдет к нижней мертвой точке, он откроет впускные окна 13 в стенке цилиндра, соединив тем самым полость цилиндра с атмосферой, через воздушный фильтр 3 атмосферный воздух заполнит цилиндр.

При движении вверх поршень перекрывает впускные окна и сжимает воздух.

Рис. Компрессор: 1 — головка блока цилиндров компрессора; 2 — диафрагма; 3 — грибок; 4 — коромысло; 5 — спиральная пружина; 6 — разгрузочная камера; 7 — перепускная камера; 5 — регулировочный болт перепускного клапана; 9 — перепускной клапан; 10 — регулировочный болт нагнетательного клапана; 11 — нагнетательный клапан; 12— поршень; 13 — впускное окно; 14 — палец поршня; 15 — шатун; 16 — шарикоподшипник; 17 — коленчатый вал; 18 — блок цилиндров компрессора

Сжатый в цилиндрах воздух через нагнетательные клапаны 11 поступает по трубопроводу в воздушный баллон. Детали компрессора смазываются маслом, подаваемым из системы смазки двигателя по трубопроводу в торец коленчатого вала компрессора.

К шатунным подшипникам масло подводится по каналам, просверленным в коленчатом валу, а к поршневым пальцам — через каналы в шатунах.

Стенки цилиндров и коренные подшипники смазываются разбрызгиванием. Стекающее с деталей масло собирается в нижней части картера компрессора и по трубопроводу стекает в картер двигателя.

Головка 1 блока цилиндров компрессора охлаждается жидкостью, поступающей по трубопроводу из системы охлаждения двигателя.

Компрессор снабжен разгрузочным устройством, размещенным в головке блока его цилиндров, которое обеспечивает холостой ход компрессора при повышении давления в пневматической системе выше необходимого и регулирует количество и давление нагнетаемого в систему воздуха. В разгрузочной камере 6 помещена диафрагма 2, на которую опирается грибок 3. На стержень грибка в свою очередь опирается коромысло 4, которое своим вильчатым концом может воздействовать на два перепускных клапана, открывая их. При этом цилиндры компрессора сообщаются между собой.

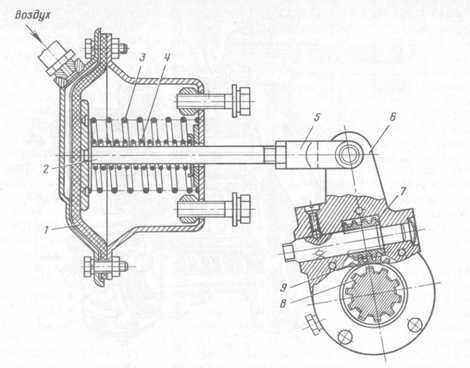

Полость разгрузочной камеры под диафрагмой соединена трубопроводом с регулятором давления. Регулятор давления состоит из корпуса 9, шариковых клапанов 8 и пружины 3. Совместная работа разгрузочного устройства и регулятора давления заключается в следующем. Для обеспечения нормальной работы тормозов давление воздуха в системе пневматического привода должно поддержираться в пределах 6—7 кг/см2, что осуществляется с помощью регулятора давления и разгрузочного устройства компрессора.

Когда давление в пневматической системе станет выше 7 кг/см2, шариковые клапаны 8 регулятора давления, сжимая через шток 5 пружину 3, приподнимутся, открывая отверстие в нижнем гнезде и перекрывая отверстие в верхнем гнезде клапанов.

При этом воздух из баллона направится к компрессору, поступая в полость под диафрагмой 2 разгрузочного устройства. В разгрузочной камере 6 создается давление, под действием которого диафрагма 2 прогибается вверх и приподнимает грибок 3. Грибок своим стержнем воздействует через коромысло 4 на стержни перепускных клапанов. Клапаны открываются и сообщают между собой цилиндры. Воздух при сжатии переходит из одного цилиндра в другой. В результате давление в цилиндре оказывается недостаточным, чтобы открыть нагнетательный клапан, и воздух не подается в пневматическую систему автомобиля.

Рис. Регулятор давления: 1 — кожух; 2 — регулировочный колпак; 3 — пружина регулятора; 4 — упорный шарик пружины; 5 — шток клапана; 6 — гайка регулировочного колпака; 7 — седло регулятора; 8 — шариковые клапаны; 9 — корпус; 10 — фильтр; 11 — штуцер; 12 — канал

Когда давление в системе станет меньше 6 кг/см2, под действием пружины 3 регулятора давления шариковые клапаны 8 опустятся вниз, перекроют отверстие в нижнем гнезде и откроют — в верхнем. Поступление воздуха из баллона к компрессору прекратится, а находящийся в разгрузочной камере воздух через канал 12 в регуляторе давления выйдет в атмосферу.

Давление в разгрузочной камере снизится до атмосферного, и перепускные клапаны под действием пружин закроются. Компрессор начнет нагнетать воздух в баллоны.

Для предохранения от чрезмерного давления воздуха в случае неисправности регулятора давления в пневматической системе имеется предохранительный клапан. Он отрегулирован так, что при достижении давления воздуха в системе 9—10 кг/см2 шарик 6 приподнимается, сжимая пружину 4, и воздух из пневматической системы через отверстие в корпусе клапана выходит в атмосферу.

Рис. Предохранительный клапан: 1 — регулировочный винт; 2 — контргайка; 3 — стержень клапана; 4 — пружина; 5 — корпус; 6 — шарик клапана

Давление в пневматической системе контролируется манометром, установленным на приборном щитке в кабине автомобиля.

ustroistvo-avtomobilya.ru

Пневматическая тормозная система: устройство и работа

Многие водители, да и люди не имеющие машины знают, что легковой автомобиль во многом отличается от грузового. Речь идет не только о габаритах, весе машины или величине колес, конечно, имеется в виду именно технический аспект. В современных грузовиках очень многое устроено иначе, даже тормозная система тут стоит пневматическая, что в корне отличается от типичных для легковых машин дисковых тормозов. Именно о характеристиках, особенностях и отличиях данного типа систем мы и поговорим, ведь от понимания и исправности тормозов, а также их внутренних составляющих зависит ваша безопасность на дороге, особенно это касается водителей тяжелых грузовиков.

Принцип работы пневматической тормозной системы

Начнем, пожалуй, с того, что в основу работы пневматической тормозной системы заложен принцип использования силы сжатого воздуха, который сосредоточен в специальных баллонах и нагнетается при помощи компрессора. Этим она отличается от всех остальных типов узлов торможения и это ее основная особенность.

Если описывать работу данной тормозной системы совсем просто, то все выглядит следующим образом. Из специальных баллонов в компрессор системы под давлением подается определенное количество воздуха. Далее, после того, как водитель нажмет на педаль тормоза, усилие передастся к тормозному крану, который создаст давление в тормозных камерах.

Сами же камеры задействуются благодаря рычагу тормозного механизма, который в принципе и позволяет осуществить процесс торможения. Как только водитель отпустит педаль тормоза, рычаг ослабиться, перестанет действовать и весть остановочный процесс прекратится.

Детальное рассмотрение вопроса

Если немного углубится в принцип действия данного узла, все будет несколько интереснее. Тормозная система во время работы двигателя (движения автомобиля) накачивает воздух в баллоны, педаль тормоза при этом должна быть отпущена. Далее воздух под давлением устремляется к тормозному крану, а если к грузовику прикреплен прицеп, то от крана кислород по верхней секции переводится еще и в баллоны прицепа, образуя таким образом непрерывный контакт.

Как только водитель выжимает педаль тормоза, верхняя секция должны резко перекрыться, соответственно контактирование двух составляющих прерывается, и открывается тормозной кран. Далее, после открытия крана, воздух должен поступить пневматические камеры, и машина вместе с прицепом начинает торможение. Важный момент тут в том, что верхняя секция отвечает именно за приведение в работы тормозной системы прицепа.

За остановку тягача, в роли которого выступает сам грузовой автомобиль, отвечает нижняя секция тормозной системы. Действие тут происходит абсолютно аналогичное тому, что было описано в предыдущем абзаце, однако рассмотрим механизм действия еще более пристально.

После попадания воздуха в пневмокамеры, он начинает продавливать диафрагму. Она в свою очередь сжимает встроенную внутри пружину. Далее давление от воздушных толчков продавливает толкатель, и все усилие передается на рычаг разжимной кулачок. Затем, кулачок, а вернее установленный на нем валик, начинает поворачиваться и разводит тормозные колодки в стороны, таким образом, тормозная система заставляет машину останавливаться. Отпуская педаль тормоза, процесс оборачивается вспять, встроенные пружины возвращаются на свои места, а излишки воздуха уходят наружу.

Основные составляющие пневматической тормозной системы

Обсуждаемая тормозная система делится на несколько основных составляющих, благодаря которым весь узел может функционировать должным образом. Естественно, приведенный ниже список механизмов является неполным, но в нем, как уже говорилось, будет самое главное:

- Привод управления – данная тормозная система подразумевает под приводом управления наличие элементов пневмопривода. При помощи этих частей, осуществляется автоматическое или намеренное регулирование некоторых частей энергетического привода, о котором поговорим в следующем пункте.

- Энергетический привод – этот механизм пневматической тормозной системы представляет из себя набор элементов (деталей) благодаря которым происходит обогащение воздухом, находящимся под давлением, привода управления. Таким образом, механизмы представленные в первых двух пунктах (этом и предыдущем), так сказать дополняют один другого.

- Тормоз – самое “центровое” устройство! Именно здесь, в этом механизме сосредоточены все силы, сопротивляющиеся дальнейшему движению машины в какую-либо сторону. Тормоз бывает нескольких разных типов:

- Фрикционный – останавливающая величина появляется во время соприкосновения двух частей транспортного средства, которые движутся, друг другу навстречу.

- Электрический – те же самые силы трения возникают под воздействием электромагнитного поля, но при этом объекты не соприкасаются.

- Гидравлический – тут опять-таки присутствуют два объекта, идущие навстречу один другому, но взаимодействие происходит при возрастании давления в жидкости между ними.

- Моторный – тормозящая величина возрастает в результате того, что двигатель искусственным образом повышает тормозящее действия, при этом кинетика передается прямиком на колеса машины.

- Компрессор – с подобным устройством многие встречались в бытовых ситуациях, не относящихся к машинам. По сути, это воздушный насос, отвечающий за то, чтобы тормозная система получала необходимые количества воздуха, а также регулирующий давление внутри системы. В составе этого механизма присутствует регулятор давления, на который и возлагается миссия слежения и управления подачей сжатого кислорода компрессором, для того чтобы значения колебались в строго заданных разработчиками пределах. Если показания датчика нарушаются, система может не выдержать и дать сбой, вследствие чего, есть шанс появления неисправности в тормозной системе грузовика.

- В компрессоре также присутствует подсушиватель воздуха, основной задачей которого является подготавливать воздух непосредственно для пневмосистемы, убирая из него излишние молекулы влаги, испарения от воды, а также других вредоносных примесей, таких как масляные отложения и прочее.

Стоит также сказать, что подавляющее большинство современных осушителей объединяют в себе помимо основных функций, еще и регенерирующую, а это значит, что в их комплектующие также входит и ресивер.

- Тормозная система может быть снабжена еще одним интересным агрегатом, однако он задействуется далеко не везде, и имеет место быть в основном в серьезных комплектациях, называется он предохранителем от замерзаний. Принцип его работы и назначение очень просты, в холодное время года, данный девайс помешивает в баллоны со сжатым воздухом специальный химический состав. Таким образом, конденсат, который в любом случае будет присутствовать на деталях системы, не будет замерзать и создавать дополнительные проблемы.

Неисправности данной системы и их причины

После того, как был рассмотрен принцип работы пневматической тормозной системы, а также ее основные комплектующие, самое время сказать о возможных неисправностях, а их к сожалению может быть далеко не мало. Также стоит сказать, что большинство поломок не будут отличаться от неисправностей других типов систем, так что некоторые из них обойдем стороной.

- Нет реакции тормозов при нажатии тормозной педали. Такое неприятное явление возникает, если тормозная система не снабжается воздухом из баллонов или он там отсутствует совсем. В этом случае необходимо срочно провести диагностику компрессора и устранить проблему в кратчайшие сроки.

- Слишком большой тормозной путь. Тут все несколько проще, необходимо просто обратиться за помощью на СТО, где вам должны отрегулировать педаль тормоза, так как причина, скорее всего, в ее разболтанности.

- Тормоза действуют рассинхронизировано. В этом случае проблема кроется в разбеге зазоров на тормозных накладках. Лечение тоже довольно простое, приехать на СТО и проверить, чтобы тормозная система в этом месте была тщательно отрегулирована.

Естественно, это самый малый список всех возможных неисправностей, но они встречаются чаще всего. В любом случае, если вы заметили, что с вашей тормозной системой что-то не в порядке, следует незамедлительно обратиться за помощью.

Вывод

Как видите, тормозная система, это крайне сложный и важный механизм для любого автомобиля, особенно для тяжелых и негабаритных грузовых машин. Так что знать принцип ее работы, всевозможные тонкости строения и наличие как можно более большого количества деталей этого узла, крайне важно. Эти знания помогут вам правильно реагировать на различные ситуации происходящие на дороге и действительно могут спасти не мало жизней.

autodont.ru

Пневматический тормозной привод — Энциклопедия журнала «За рулем»

Пневматический тормозной привод для затормаживания автомобиля или прицепа использует сжатый воздух.

Преимущества и недостатки пневматического привода во многом противоположны гидравлическому приводу.

Так, к преимуществам относят неограниченные запасы и дешевизну рабочего тела (воздух), сохранение работоспособности при небольшой разгерметизации, т. к. возможная утечка компенсируется подачей воздуха от компрессора, возможность использования на автопоездах для непосредственного управления тормозами прицепа, использование в других устройствах, таких как пневматический звуковой сигнал, привод переключения многоступенчатых коробок передач, усилитель сцепления, привод дверей автобуса, подкачка шин и т. п.

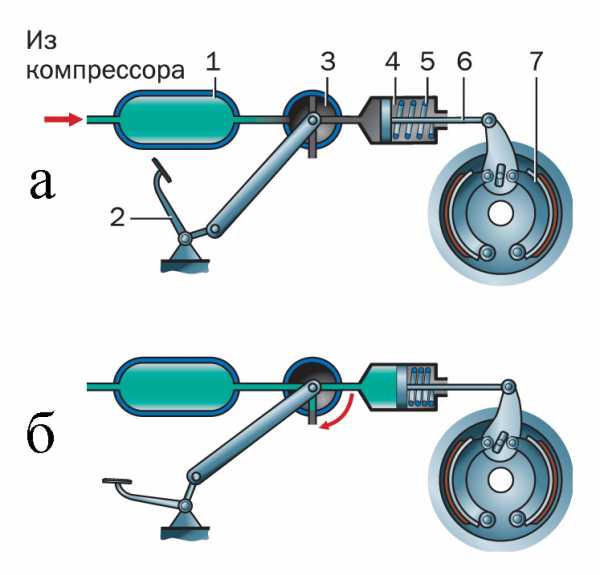

Простейший пневматический тормозной привод автомобиля:

1 — ресивер;

2 — педаль;

3 — кран;

4 — тормозной цилиндр;

6 — шток тормозного механизма;

7 — тормозная колодка

Простейший пневматический тормозной привод автомобиля (а) состоит из ресивера, в который подается сжатый воздух из компрессора, крана, приводимого в действие от педали, и тормозной камеры, шток которой связан с разжимным кулаком тормозного механизма.

При торможении поворотная пробка крана соединяет внутреннюю полость тормозной камеры с ресивером и сжатый воздух, воздействующий на диафрагму, приводит в работу тормозной механизм (б).

Давление воздуха в тормозной камере устанавливается такое же, как в ресивере. При повороте пробки крана в другое положение

(а) сжатый воздух выходит из камеры в атмосферу. Разжимной кулак возвращается в первоначальное положение и происходит растормаживание.

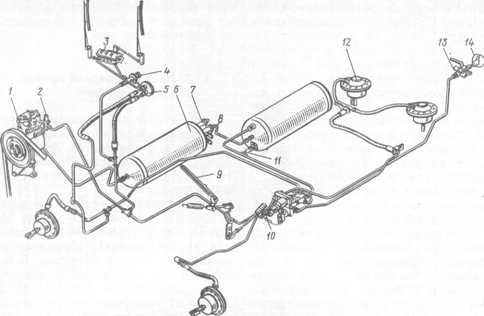

Принципиальная схема пневматического привода тормозов грузового автомобиля и прицепа

Реальный пневматический привод современного автомобиля намного сложнее. Принципиальная схема пневматического привода тормозов грузового автомобиля и прицепа показана на рисунке. Привод тягача содержит аппараты подготовки воздуха, аппараты контуров рабочей, стояночной и запасной систем тягача, аппараты управления тормозами прицепа. Привод прицепа включает аппараты рабочей и стояночной систем.

Воздух от компрессора поступает через регулятор давления, влагоотделитель к четырехконтурному защитному клапану (все эти устройства составляют систему подготовки воздуха). Тормозная система выполнена многоконтурной. К контуру привода передних тормозных механизмов относятся: ресивер с запасом воздуха, одна из секций тормозного крана, модуляторы антиблокировочной системы (АБС) и тормозные камеры передних тормозных механизмов. К контуру задних тормозных механизмов принадлежит второй ресивер, вторая секция тормозного крана, регулятор тормозных сил, модуляторы АБС и две тормозные камеры с пружинными энергоаккумуляторами. На трехосных автомобилях тормозные камеры задних осей обычно входят в состав заднего контура. На многоосных автомобилях тормозные камеры группируются в контуры различными вариантами, например, 1–2 и 3–4 оси или 1–3 и 2–4 оси. Третий контур является контуром стояночной системы и состоит из ресивера, тормозного крана со следящим действием, которым управляет водитель, ускорительного клапана и энергоаккумуляторов. Контур вспомогательной системы содержит кран управления и два пневмоцилиндра. Для управления тормозами прицепа на автомобиле-тягаче также имеются одинарный защитный клапан, клапан управления тормозами прицепа и соединительные головки.

Привод полуприцепа или прицепа имеет две соединительные головки, два магистральных фильтра, воздухораспределительный клапан, ручной кран стояночной системы без следящего действия, ресивер, регулятор тормозных сил, модуляторы АБС, тормозные камеры с энергоаккумуляторами или без них. Соединение пневмопривода тягача и прицепа выполняют двумя трубопроводами, которые образуют питающую и управляющую магистрали.

Реальная схема конкретного автомобиля может отличаться от рассмотренной наличием или отсутствием дополнительных приборов.

Сжатие воздуха для пневматического тормозного привода осуществляется компрессором, приводящимся в действие непосредственно от двигателя автомобиля. Максимальное давление, создаваемое компрессором, может достигать 1,5 МПа. Максимальное рабочее избыточное давление воздуха в ресиверах привода составляет 0,65–0,8 МПа и автоматически ограничивается регулятором давления.

Атмосферный воздух имеет определенный процент влажности. При сжатии компрессором он нагревается, а при движении по трубопроводам и через аппараты привода — остывает. При этом из сжатого воздуха выделяется влага, которая ускоряет коррозию внутренних поверхностей системы, смывает смазку и, главное, может замерзнуть в трубопроводах и аппаратах при отрицательной температуре, что приведет к отказу тормозов. Для удаления влаги (очистки воздуха) в питающей части привода, до или после регулятора давления, устанавливают влагоотделители. Очистка сжатого воздуха от влаги в них осуществляется термодинамическим или адсорбционным способом. Третий способ защиты — перевод конденсата в состояние низкозамерзающей жидкости. Для этого в специальном аппарате — спиртонасытителе — при низких температурах окружающей среды в сжатый воздух вводят пары спирта, которые, смешиваясь с выделившейся влагой, образуют раствор (антифриз) с низкой температурой замерзания.

Четырехконтурный защитный клапан, разделяет привод на четыре, действующих независимо друг от друга, контура. Защитный клапан позволяет двигаться воздуху только в направлении к ресиверам, защищая запас воздуха в ресиверах при разгерметизации на участке аппаратов подготовки воздуха. Одновременно он защищает исправные контуры от неисправного в случае обрыва в одном из них, не позволяя выйти воздуху в атмосферу сразу из всех ресиверов привода. Одинарный защитный клапан отключает привод тягача в случае разрыва питающего трубопровода прицепа. На некоторых автомобилях вместо четырехконтурного применяют двойные или тройные защитные клапаны аналогичного назначения. Пройдя через четырехконтурный клапан, сжатый воздух заполняет ресиверы контуров.

Работой любого контура рабочей системы управляет одна секция тормозного крана. Тормозной кран — это следящий аппарат, через который воздух при торможении поступает из ресивера в рабочие аппараты. Он управляется тормозной педалью в кабине водителя. При растормаживании через тормозной кран воздух из привода выпускается в атмосферу. Регулятор тормозных сил и модулятор АБС корректируют давление воздуха в контурах при торможении.

Стояночной тормозной системой управляют с помощью ручного тормозного крана, установленного в кабине водителя. Исполнительным элементом контура являются энергоаккумуляторы. Между краном и энергоаккумулятором размещен ускорительный клапан. Тормозной кран уменьшает или увеличивает давление в полости ускорительного клапана, который в соответствии с этим либо пропускает из ресивера воздух в цилиндр энергоаккумулятора, а значит, повышает в нем давление, либо для снижения давления в цилиндре выпускает воздух из него в атмосферу. Чтобы обеспечить быстрый выпуск воздуха из энергоаккумуляторов при торможении ускорительный клапан располагают максимально близко от них. Два крайних, фиксированных, положения рукоятки соответствуют максимальному избыточному давлению воздуха в энергоаккумуляторах или атмосферному. При промежуточных положениях рукоятки давление также может принимать любое промежуточное значение, что позволяет использовать данный контур в качестве контура запасной тормозной системы и производить плавное торможение.

Контур вспомогательной системы позволяет включать в работу моторный тормоз — замедлитель. При нажатии кнопки крана воздух поступает в пневмоцилиндры контура, а при отпускании — выходит в атмосферу. Из-за малого расхода воздуха этот контур не имеет собственного ресивера.

Магистраль, питающая ресивер прицепа сжатым воздухом (питающая магистраль), начинается от одинарного защитного клапана, а управляющая процессом торможения прицепа — от клапана управления тормозами прицепа. Подача сжатого воздуха в ресивер прицепа производится постоянно, независимо от того, происходит торможение тягача или нет. Управляющая магистраль используется для подачи команды на прицеп о начале торможения и его интенсивности. Команда подается путем изменения давления воздуха в управляющем трубопроводе. Чем больше давление в трубопроводе, тем интенсивнее тормозится прицеп. Максимальной интенсивности торможения соответствует максимальное давление в магистрали, при расторможенном состоянии полуприцепа избыточное давление в магистрали отсутствует. Давление в управляющей магистрали изменяется с помощью клапана управления тормозами прицепа. Он соединен с обоими контурами рабочей системы через контур стояночной системы. При торможении рабочей системой тягача воздух от обоих контуров поступает в клапан, который срабатывает и увеличивает давление в управляющей магистрали. Если выходит из строя один из рабочих контуров, торможение прицепа осуществляется по команде от исправного контура. При торможении стояночной системой тягача уменьшение давления в ее контуре приводит к срабатыванию клапана, и также осуществляется торможение прицепа.

Помимо штатного режима торможения клапан обеспечивает аварийное управление тормозами прицепа при разрыве питающей магистрали. Для этого он снабжен специальным устройством обрыва, который уменьшает давление в питающей магистрали, если командное давление от контуров тягача на вход аппарата поступает, а давление на выходе аппарата не увеличивается.

Для управления торможением прицепа его воздухораспределитель соединен с управляющей и питающей магистралями, с ресивером и тормозными камерами. По своим функциям воздухораспределительный клапан прицепа аналогичен тормозному крану на тягаче, но управляется он не педалью, а командным давлением воздуха, поступающим от тягача. В расторможенном состоянии воздух по питающей магистрали через воздухораспределитель заполняет ресивер прицепа, при этом давление в управляющей магистрали отсутствует. Максимальное давление воздуха в ресивере прицепа равно максимальному давлению в ресиверах автомобиля.

При торможении тягача с помощью рабочей или стояночной тормозной системы давление в управляющей магистрали увеличивается, что приводит к срабатыванию воздухораспределителя, который подает воздух из ресивера прицепа в тормозные камеры. Когда давление в управляющей магистрали снижается, прицеп растормаживается. Кроме того, торможение прицепа происходит всегда при уменьшении давления воздуха в питающем трубопроводе ниже 0,48 МПа, что может происходить при обычной расцепке тягача от прицепа на стоянке

или при срабатывании клапана обрыва на тягаче. Такое затормаживание остановит прицеп при его полном отрыве от тягача во время движения. Растормаживание осуществляется или автоматически при последующем увеличении давления свыше 0,48 МПа, или вручную —

специальной кнопкой на воздухораспределителе. Регулятор тормозных сил и модулятор АБС предназначены для корректирования давления воздуха, поступающего от воздухораспределителя к тормозным камерам.

Торможение прицепа стояночной системой производится краном, который выпускает воздух из энергоаккумуляторов тормозов прицепа. Некоторые прицепы могут снабжаться электромагнитным клапаном, который служит для включения тормозной системы прицепа при торможении автомобиля вспомогательной тормозной системой (моторным тормозом-замедлителем). При подаче электросигнала электромагнитному клапану от тягача он обеспечивает поступление сжатого воздуха из ресивера к тормозным камерам.

wiki.zr.ru

Пневматический привод тормозной системы

Пневматический привод представляет собой источник энергии, который используется для торможения и работает на сжатом воздухе. Рассматриваемое устройство дает возможность создавать существенную тормозную силу при минимальном участии водителя или оператора. Подобная система широко используется в обустройстве тягачей, автобусов и грузовых автомобилей. Конструкция состоит из компрессора, воздушных резервуаров, крана, колесных отсеков, разобщительного регулятора, сосуда для слива отработанных рабочих жидкостей.

Компрессор

Данный элемент пневматического привода подает в систему сжатый воздух. Он обрабатывается в очистителе, после чего транспортируется в резервуары. Выход воздушной смеси из баллонов предотвращает обратный клапан. Показатель давления определяется по манометру. После активации педали тормоза воздух через открывшийся кран попадает в тормозные отсеки, вследствие чего срабатывает сжатие колодок. Обратный процесс происходит при помощи стяжных пружин.

В состав конструкции компрессора входит блок цилиндров, его головка, картер, стопорные крышки. Коленчатый вал механизма вращается в подшипниках шарикового типа, взаимодействует с поршнями при помощи пальцев и шатунов. Передняя часть коленвала оснащена клиновидным ремнем, сальником и шпонкой. В качестве охладителя предусмотрен вентилятор. В головке блока цилиндров над каждым рабочим элементом имеется пробка с пружиной и нагнетательным клапаном. Нижние шатунные головки оснащены регулировочными прокладками.

Смазка и охлаждение

Пневматический тормозной привод имеет комбинированную систему смазки. Масло подается из главной магистрали по трубе во внутреннюю часть коленчатого вала. Шатунные подшипники помещены в антифрикционный раствор и смазываются принудительно. Остальные элементы получают масло способом разбрызгивания. Отработка из картера отправляется в емкость двигателя через специальный отвод.

Система охлаждения компрессора пневматического привода – жидкостного типа. Она связана с аналогичным узлом силового агрегата. Когда один из поршней опускается в нижнее положение, создается разряжение и воздух поступает в него путем очистителя и впускного клапана. После подъема поршня происходит сжатие воздушной смеси, далее она поступает через клапан в баллоны и основную систему. Затем весь процесс повторяется.

Показатель давления воздуха ограничивается специальным регулятором, который снижает затраты мощности мотора на привод компрессора, что увеличивает рабочий ресурс узла. Конструкция с регулятором размещена под клапанами, содержит пару плунжеров и уплотнителей с толкателями. Плунжерное коромысло соединяется пружиной, полость под впускными клапанами агрегирует с трубопроводом очистителя, а плунжерный канал с контроллером давления.

Воздушные баллоны предназначены для хранения охлажденного запаса сжиженного воздуха. В их конструкции предусмотрены краны для удаления конденсата, а также предохранительный клапан. От засорения устройство защищает гайка колпачкового типа.

Корпус регулятора давления закрыт кожухом, имеет штуцер со штоком клапанов. На шток воздействует пружинный механизм, который оснащен регулирующим колпаком. В центральной консоли корпуса расположен впускной и выпускной клапан. Канал соединяется через фильтр и впускное отверстие с баллонами, а также разгрузочным устройством. В нижней части корпуса предусмотрена пробка.

Если давление в магистрали достигает показателя ниже 560 кН/кв.м, воздушная масса выходит в атмосферу. Плунжеры при этом освобождают впускные клапаны, компрессор начинает нагнетать воздух в систему.

Управление системой

Гидравлический пневматический привод для управления оснащается краном. Он позволяет регулировать подачу сжатого воздуха к рабочим камерам. Также при его помощи обеспечивается стабильная тормозная сила и быстрое растормаживание.

Корпус данной детали зафиксирован на раме. Диафрагма изготовлена из прорезиненного тканевого материала, помещена между крышкой и остовом. В ее центре имеется седло выпускного клапана, опирающееся на стакан контрольной пружины. Рабочая полость сообщается с атмосферой через впускное окно и клапан. Пружина возвратного типа стабильно воздействует на диафрагму и впускной клапан. Седло последнего элемента зажато в крышке штуцером. Благодаря прижатию клапана воздух из баллонов не поступает к тормозным камерам.

Работа пневматического привода

Двуплечий рычаг агрегирует с педалью тормоза, при этом опираясь на стакан. После нажатия педали тяга, помещенная внутри гофрированного защитного чехла, поворачивает рычаг. Стакан с пружиной подается вправо, диафрагма прогибается, после чего закрывается выпускной клапан, а его впускной аналог открывается. Диафрагма с пружинным механизмом и клапанами образует следящий узел. Он имеет три позиции.

В первом положении педаль тормоза отпущена, оба клапана становятся в крайнюю левую позицию. Впускной клапан активен, тормозные отсеки через него, а также рабочие камеры соединены с атмосферой.

Вторая позиция соответствует нажатию на педаль, усилие трансформируется на рычаге, стакане и диафрагме. Седло перекрывает клапан, разобщая соединение с атмосферой. Открытию клапана дополнительно препятствует давление воздуха и усилие пружины.

В третьем положении после дополнительного нажатия на педаль открывается впускной клапан, сжатая воздушная смесь поступает к тормозным камерам, осуществляется процесс торможения. Диафрагма под воздухом прогибается, а пружина сжимается. После уравновешивания воздействующих сил диафрагма становится во вторую позицию, оба клапана закрываются, обеспечивая постоянное тормозное усилие.

Особенности

Пневматический привод тормозов при усилении нажатия на педаль получает дополнительное количество воздуха. Это обуславливает увеличение показателя давления в рабочих отсеках. При растормаживании процессы идут в пропорционально обратном порядке. Сжатая воздушная смесь выходит через клапан. Режим холостого хода регулируется посредством специального болта.

Для работы пневматического привода клапанов на прицепах монтируется кран комбинированного типа. Он представляет собой элемент с двумя секциями, верхняя из которых отвечает за работу прицепного приспособления, а нижняя часть – за тягач. Правые отделы отсеков идентичны, в седло выпускного клапана упирается шток, помещенный в механизм с втулкой и пружиной. На оси штока имеется рычаг, агрегирующий с малым аналогом.

Плюсы

Использование рассматриваемого устройства обусловлено рядом преимуществ, а именно:

- Пневматический привод дает возможность создавать значительное прижимное усилие на колодках при малом воздействии на педали управления.

- Доступность, безопасность и простота работы на обычном воздухе.

- Возможность накопления значительного объема потенциальной энергии воздуха в специальных резервуарах, что позволяет обеспечивать длительное и эффективное торможение даже при выходе из строя компрессора.

- Допускаются незначительные утечки воздушной смеси, которые частично компенсируются запасом сжатого воздуха.

- Простота и удобство соединительных и проводящих деталей.

- Высокий коэффициент полезного действия.

- Возможность применения конструкции для работы различного дополнительного автомобильного оборудования.

Недостатки

Теперь рассмотрим минусы устройства:

- Относительно медленное срабатывание по причине особенностей сжимаемого воздуха.

- Ремонт пневматического привода требует полной или частичной замены элементов.

- Сложность конструкции и высокая стоимость многоконтурной модификации.

- Большие вес и размеры, по сравнению с гидравлическим аналогом.

- Значительные затраты мощности на компрессорный привод.

- Возможность поломки узла при замерзании конденсата зимой.

Тормозной пневмопривод обеспечивает высокое усилие, при этом содержит массу элементов. Например, на КамАЗе эта часть включает в себя порядка 25 приборов, 6 ресиверов, около 70 метров трубопроводов.

В заключение

Конструкция одноконтурного пневматического привода проста. Однако современные стандарты безопасности движения не приемлют его эксплуатации по причине низкой надежности. На автомобили устанавливают многоконтурные аналоги, которые оснащаются несколькими автономными приводами. В современной системе предусмотрено два обязательных минимальных контура, а также до шести схем других систем.

Кроме того, в конструкцию узла входит масса приборов, предназначенных для обеспечения нормальной работы тормозных элементов. Также они выполняют контроль состояния привода на тягаче и прицепе. Рассматриваемой системой оснащаются популярные отечественные грузовики. Особенно актуален данный механизм на автопоездах. На машинах с удлиненной базой часто применяют комплексный гидропневматический привод тормозов. В нем для придания необходимого усилия используется сжатый воздух, а передача к механизму осуществляется посредством рабочей жидкости. Подобная система увеличивает скорость срабатывания конструкции, однако существенно ее усложняет.

fb.ru

Пневматическая тормозная система тягачей и прицепов. Конструкция

Большинство современных грузовых автомобилей, прицепов к ним и автобусов оснащено пневматической тормозной системой, работа которой связана со взаимодействием большого количества управляющих и исполнительных элементов. Проведение проверки технического состояния и инструментального контроля указанной системы требует от диагностов хорошего понимания общих принципов ее построения и функционирования. Поэтому целесообразно остановиться на конструктивных особенностях данной системы более подробно.

Пневматическая тормозная система — это тормозная система, привод которой осуществляется посредством использования энергии сжатого воздуха. При этом под тормозным приводом подразумевается совокупность элементов, находящихся между органом управления и тормозом и обеспечивающих их функциональную взаимосвязь. В тех случаях, когда торможение осуществляется целиком или частично с помощью источника энергии, не зависящего от водителя, содержащийся в устройстве запас энергии также считается частью привода.

Рис. Пневматическая одноконтурная тормозная система

Привод, как правило, подразделяется на две функциональные части:

- привод управления

- энергетический привод

При этом управляющие и питающие магистрали, соединяющие буксирующие транспортные средства и прицепы, не рассматриваются в качестве частей привода.

Привод управления — это совокупность элементов привода, которые управляют функционированием тормозов, включая функцию управления необходимым запасом энергии.

Энергетический привод — совокупность элементов, которые обеспечивают подачу на тормоза энергии, необходимой для их функционирования, включая запас энергии, используемой для работы тормозных механизмов.

Тормоз — это устройство, в котором возникают силы, противодействующие движению транспортного средства. Тормоз может быть фрикционным (когда эти силы возникают в результате трения двух движущихся относительно друг друга частей транспортного средства), электрическим (когда эти силы возникают в результате электромагнитного взаимодействия двух движущихся относительно друг друга, но не соприкасающихся частей транспортного средства), гидравлическим (когда силы возникают в результате действия жидкости, находящейся между двумя движущимися относительно друг друга элементами транспортного средства), моторным (когда эти силы возникают в результате искусственного увеличения тормозящего действия двигателя, передаваемого на колеса).

Рис. Схема простейшего пневмотормоза автомобиля: 1 — ресивер; 2 — педаль; 3 — кран; 4 — тормозной цилиндр; 5 — пружина; 6 — шток тормозного механизма; 7 — тормозная колодка

Элементы системы фрикционного тормоза называются тормозными механизмами.

В пневматических тормозных системах приводом управления являются элементы пневмопривода, с помощью которых подаются сигналы на автоматическое или регулируемое срабатывание элементов энергетического привода. На управляющих элементах пневмопривода (тормозных кранах, клапанах, регуляторах и т.п.) вход управляющего пневмосигнала всегда обозначается цифрой 4. Такое же обозначение данного сигнала имеет место на функциональных и структурных схемах.

Энергетическим приводом в пневматических тормозных системах являются элементы, с помощью которых осуществляется питание сжатым воздухом элементов привода управления или исполнительных элементов энергетического привода (тормозных камер, энергоаккумуляторов, пневмоцилиндров и т.п.). Науправляющих элементах пневмопривода вход питающей магистрали всегда обозначается цифрой 1. Следует отметить, что в ряде случаев управляющий сигнал может одновременно выполнять функции питающего. В этом случае на элементах и схемах пневмопривода вход такого сигнала все равно обозначается цифрой 1.

Любой выходной пневматический сигнал или воздействие обозначается на элементах управления или схемах цифрой 2.

В случае, когда какие-либо элементы управления имеют несколько входов или выходов, относящихся к различным контурам тормозной системы, они маркируются цифрами (в порядке возрастания), следующими после обозначения, указанного выше (например, 11, 12, 21, 22 и т.п.).

Цифрой 3 на элементах тормозного привода обозначается связь с атмосферой.

Рассмотрим функционирование пневмопривода тормозной системы и отдельных ее элементов на примере системы грузового автомобиля, предназначенного для буксирования прицепа и, соответственно, прицепа, буксируемого таким тягачом.

В целях обеспечения надежности работы пневматический привод разделяется на несколько контуров, относительно независимых друг от друга. Первый из них называется питающим и выполняет функцию подготовки сжатого воздуха к применению в пневмосистеме в качестве рабочего тела.

Компрессор — это воздушный насос, который нагнетает воздух в питающий контур и, как правило, осуществляет первичную регулировку его давления. Регулятор давления управляет подачей сжатого воздуха компрессором с целью поддержания его давления в заданных пределах. Осушитель воздуха производит подготовку сжатого воздуха для использования в пневмосистеме. Основная его задача — отделение от воздуха паров воды и от- фильтровывание различных примесей (в основном паров масла). В современных системах осушитель совмещает функции отделения от примесей и регулировки давления, поэтому в таких системах регулятор давления как отдельный узел отсутствует. Поскольку большинство осушителей работает по принципу регенерации, они имеют отдельный ресивер, с помощью которого обеспечивается регенеративная функция. В некоторых видах пневмосистем может применяться предохранитель от замерзания, смешивающий со сжатым воздухом летучую низкозамерзающую жидкость для предотвращения замерзания воды, конденсирующейся на элементах тормозного привода при низких температурах. Однако эти устройства в настоящее время применяются редко, так как современные модели осушителей обеспечивают подготовку сжатого воздуха с достаточной эффективностью.

Рис. Схема пневмопривода тормозной системы: а — грузового автомобиля-тягача; б — прицепа; 1 — компрессор; 2 — регулятор давления; 3 — осушитель воздуха; 4 — регенерационный ресивер; 5 — четырехконтурный защитный клапан; 6-8 — ресиверы контуров пневмопривода; 9 — дополнительные потребители воздуха; 10 — манометр; 11 — контрольные и аварийные сигнализаторы; 12 — ножной тормозной кран; 13 — модулятор АБС переднего колеса; 14 — тормозная камера переднего колеса; 15 — обратный клапан; 16 — ручной тормозной кран; 17 — ускорительный клапан; 18 — регулятор тормозных сил задней оси; 19 — модулятор АБС заднего колеса; 20 — тормозная камера с энергоаккумулятором; 21 — тормозной кран управления тормозной системой прицепа; 22, 29 — питающие соединительные головки; 23, 30 — соединительные головки управляющей магистрали; 24 — электронный блок управления АБС тягача; 25 — контрольные лампы АБС; 26 — датчик АБС переднего колеса; 27 — датчик АБС заднего колеса; 28, 44 — соединительная вилка АБС; 31, 32 — фильтры воздуха; 33 — тормозной кран прицепа; 34 — ресивер; 35 — кран растормаживания прицепа; 36 — клапан соотношения давлений; 37 — регулятор тормозных сил передней оси; 38 — модулятор АБС передней оси; 39 — тормозные камеры передней оси; 40 — регулятор тормозных сил задней оси; 41 — модуляторы АБС средней и задней оси; 42 — тормозные камеры средней оси; 43 — тормозные камеры задней оси; 45 — электронный блок управления АБС прицепа; 46 — диагностический разъем АБС прицепа; 47 — датчики АБС передних колес; 48 — датчики АБС задних колес

После прохождения через осушитель сжатый воздух поступает к четырехконтурному защитному клапану. Основные функции данного устройства:

- разделение потока сжатого воздуха на независимые контуры

- обеспечение последовательного заполнения контуров сжатым воздухом после возрастания давления в одном из контуров до установленного значения

- обеспечение герметичности остальных контуров тормозной системы при разгерметизации или большом падении давления в одном из них

Четырехконтурный защитный клапан распределяет воздух по следующим контурам:

- двум независимым контурам рабочей тормозной системы тягача (I и II)

- контуру стояночной (аварийной) тормозной системы, а также питающему и управляющему контурам прицепа (III)

- контуру питания пневмоподвески и прочих дополнительных потребителей воздуха (9 на рисунке), например пневмоподвески кабины, сиденья водителя, пневмогидроусилителя сцепления, привода вспомогательной тормозной системы (на рисунке представлен краном управления моторным тормозом)

Каждый из контуров имеет исполнительные элементы, которые и реализуют конечную функцию непосредственного воздействия на тормозной механизм, а контур тормозной системы прицепа имеет соединительные головки для подключения к управляющей и питающей магистралям тягача.

В контурах I и II рабочей тормозной системы сжатый воздух после ресиверов подается к ножному тормозному крану в верхнюю и нижнюю секции соответственно. Внутри данного элемента происходит формирование либо чисто управляющего, либо комбинированного (управляющего и одновременно питающего) сигнала, который поступает непосредственно (как показано на рисунке для тормозов передних колес) или через определенные управляющие элементы 18 (как показано на рисунке для тормозов задних колес) к исполнительным элементам тормозных систем (14, 20). В качестве дополнительных управляющих элементов могут выступать ускорительные (релейные) клапаны, регуляторы тормозных сил, обеспечивающие функцию ускорительных кранов, краны быстрого оттормаживания и т.п. В качестве исполнительных элементов могут служить простые диафрагменные тормозные камеры либо комбинированные тормозные камеры с энергоаккумулятором.

В контуре III сжатый воздух поступает к ручному тормозному крану аварийной и стояночной тормозных систем, где формируется, как правило, чисто управляющий сигнал, который при поступлении на ускорительный клапан 17 аварийной тормозной системы производит подачу или сброс давления воздуха из секции энергоаккумулятора комбинированной тормозной камеры. Воздухом этого же контура осуществляется питание тормозного крана управления тормозами прицепа. Через данный кран происходит питание тормозной системы прицепа посредством соединительной головки, а также формируется управляющий сигнал как результат воздействия сигналов от тормозных кранов рабочей, аварийной и стояночной систем. Этот сигнал подается на соединительную головку управляющей магистрали.

К контурам тормозной системы подсоединяются контрольно- измерительные приборы. Обычно это манометры, указывающие давление в контурах I и II, или один общий манометр. Кроме того, имеются контрольные лампочки, которые сигнализируют о падении давления в контурах пневмопривода.

К пневмосистеме тягача подключен ряд компонентов АБС, реализующих данную функцию для всего комбинированного транспортного средства. В их число входят датчики АБС, считывающие значения угловой скорости колес, электронный блок управления, суммирующий и анализирующий сигналы датчиков и формирующий сигнал для выходного воздействия, модуляторы АБС (электромагнитные клапаны), играющие роль исполнительных механизмов, соединительная вилка прицепа, а также контрольные и диагностические лампы, подающие сигналы о техническом состоянии системы.

Прицеп снабжается сжатым воздухом от тягача через питающую соединительную головку, окрашенную в красный цвет. Пройдя через фильтр и тормозной кран прицепа, воздух поступает в ресивер.

Управляющий пневматический сигнал проходит через соединительную головку управляющей магистрали, окрашенную в желтый цвет, и, пройдя через фильтр, подается на тормозной кран прицепа. Под воздействием этого сигнала в указанном кране формируется выходной управляющий сигнал, который корректируется регуляторами тормозных сил в зависимости от загрузки транспортного средства. На полуприцепах и прицепах, имеющих центральное расположение осей, устанавливается один регулятор тормозных сил. Прицепы с разнесенным положением осей в управляющей магистрали тормозной системы передней оси могут иметь дополнительный клапан согласования давлений, служащий для обеспечения благоприятного соотношения давления воздуха между данными осями. Скорректированный управляющий сигнал подается к модуляторам АБС, которые на прицепах могут играть, кроме того, роль ускорительных клапанов. В зависимости от исполнения системы, а также для соблюдения нормативных требований один модулятор на прицепах может питать исполнительные механизмы оси, отдельного колеса или нескольких колес по одному из бортов прицепа. В пневматической части модуляторов управляющий сигнал преобразуется в сигнал, приводящий в действие исполнительные элементы (тормозные камеры). В ряде случаев на прицепах используются в качестве исполнительных элементов тормозные камеры с энергоаккумуляторами. При этом имеется дополнительная пневматическая магистраль, осуществляющая подачу сжатого воздуха в секции энергоаккумулятора, и устройство приведения в действие стояночной тормозной системы, находящееся вне кабины водителя.

Элементы АБС прицепа включают следующие устройства:

- колесные датчики

- блок управления

- модуляторы давления с функцией ускорительного клапана

Для проверки корректности работы системы служит диагностический разъем, а для электрического питания системы и поступления управляющих сигналов от тягача — соединительная вилка.

ustroistvo-avtomobilya.ru

Пневматический привод тормозов автомобиля

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание автомобилей

Публикация:

Пневматический привод тормозов автомобиля

Читать далее:

Пневматический привод тормозов автомобиля

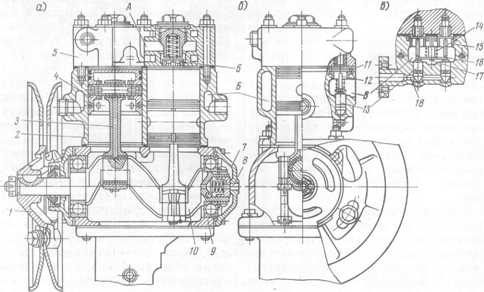

Пневматический тормозной привод применяют на автомобилях большой грузоподъемности, автобусах большой вместимости и колесных тягачах, работающих с прицепами и полуприцепами.

Схемы пневматического тормозного привода различаются между собой по числу трубопроводов (одно-или двухпроводные), связывающих автомобиль-тягач с прицепом. В остальном между ними много общего.

На автомобилях КамАЗ, МАЗ, ЗИЛ и их модификациях устанавливается пневматический привод тормозов (рис. 17.11). В него входят компрессор, регулятор давления, предохранительный клапан, баллоны, тормозной кран, колесные тормозные камеры, педаль тормозов, соединительная головка и разобщительный кран, кран отбора воздуха, сливной кран и манометр.

Компрессор нагнетает воздух в баллоны и обеспечивает систему сжатым воздухом. Давление воздуха в системе контролируется по манометру. При нажатии на педаль тормозной кран открывает доступ сжатого воздуха из баллонов в тормозные камеры передних и задних колес, механизмы которых раздвигают тормозные колодки. Рас-тормаживание происходит при помощи стяжных пружин колодок. От воздушной системы тормозов при помощи головки крана управления приводится в действие механизм стеклоочистителя.

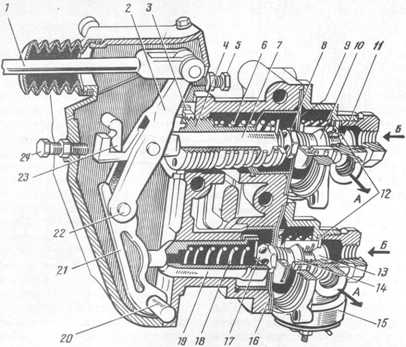

Компрессор (рис. 17.12, а) установленный на автомобилях ЗИЛ, КамАЗ, МАЗ и др. поршневого типа, двухцилиндровый одноступенчатого сжатия, приводится в действие клиновидным ремнем от шкива вентилятора. Компрессор состоит из блока цилиндров, головки блока цилиндров, картера, передней, нижней и задней крыше.к. Коленчатый вал компрессора вращается в шарикоподшипниках и шатунами через поршневые пальцы плавающего типа соединен с поршнями. На переднем конце вала установлен шкив, который крепится шпонкой и гайкой. На заднем конце коленчатого вала имеются уплотнитель и гайка для затяжки шарикоподшипника. В стенке блока цилиндров выполнено окно для прохода воздуха, поступающего внутрь цилиндров из полости В (рис. 17.12, б, в), в которой установлены два впускных клапана с седлами, а над каждым цилиндром в головке (см. рис. 17.12, а) расположены выпускные клапаны. Под впускными клапанами находится разгрузочное устройство компрессора, состоящее из плунжера (см. рис. 17.12, б, в) со штоком, коромысла, пружины и их направляющие. Канал разгрузочного устройства соединен с регулятором давления.

Рис. 17.11. Пневматический привод тормозов автомобиля ЗИЛ-130

Рис. 17.12. Компрессор пневматического привода тормозных механизмов автомобилей ЗИЛ-130, МАЗ-5335 и др.:

а — продольный разрез; б — поперечный разрез; в — разгрузочное устройство

Система смазки компрессора принудительная, масло подается под давлением из главной масляной магистрали двигателя через отверстие (см. рис. 17.12, а) в задней крышке. Залитые баббитом шатунные подшипники и поршневые пальцы компрессора соединены каналами, выполненными в шатунах, и смазываются принудительно, а остальные детали — разбрызгиванием. Из картера компрессора отработавшее масло при помощи специальной трубки отводится в картер двигателя.

Компрессор имеет жидкостную систему охлаждения. Жидкость поступает в полость Б блока цилиндров компрессора из системы охлаждения двигателя.

При движении поршня вниз в цилиндре создается разрежение, воздух поступает в полость В и через открытые впускные клапаны происходит заполнение цилиндра. При движении поршня вверх давлением сжимаемого воздуха открываются выпускные клапаны 6 и через камеру А воздух поступает к воздушным баллонам, откуда он подается в пневматическую систему.

Давление сжатого воздуха в баллонах ограничивается специальным разгрузочным устройством, которое уменьшает затрату мощности двигателя на привод компрессора и повышает долговечность последнего. Это устройство работает вместе с регулятором давления.

Регулятор давления (рис. 17.13, а) автоматически поддерживает необходимое давление сжатого воздуха в системе, впуская воздух в разгрузочное устройство компрессора и выпуская воздух из него. При достижении давления 0,7—0,74 МПа регулятор отключает подачу воздуха, а при давлении 0,56—0,6 МПа снова включает ее. В корпусе регулятора под кожухом помещены штуцер, впускной и выпускной шариковые клапаны, нагруженные через стержень пружиной, и центрирующие шарики. В регуляторе имеются сетчатый фильтр, установленный в месте выхода воздуха из регулятора в разгрузочное устройство компрессора и металлокерамический фильтр, прижатый пробкой в месте входа воздуха в регулятор из пневматической системы.

Рис. 17.13. Регулятор давления (а) и предохранительный клапан (б)

При давлении в системе до 0,7— 0,74 МПа сжатый воздух, преодолевая сопротивление пружины, открывает впускной клапан и поступает в разгрузочное устройство компрессора.

В разгрузочном устройстве (см. рис. 17.12, б, в) сжатый воздух давит на плунжер, который открывает впускной клапан. Компрессор в этом случае перекачивает воздух из одного цилиндра в другой, т. е. работает вхолостую.

При снижении давления до 0,56— 0,6 МПа впускной клапан 10 (см. рис. 17.13, а) закрывается и выпускной клапан, опустившись вниз под действием пружины, сообщает разгрузочное устройство компрессора с атмосферой. Впускные клапаны (см. рис. 17.12, б, в) разгрузочного устройства закрываются, и компрессор начинает нагнетать сжатый воздух в пневматическую систему. Регулировка давления (см. рис. 17.13, а) осуществляется вращением колпачковой гайки, фиксируемой контргайкой.

Регуляторы давления шарикового типа применяют на автомобилях ЗИЛ-130, КрАЗ-257 и др. На автомобилях MA3-5335 применяют регулятор давления диафрагменного типа.

Предохранительный клапан (рис. 17.13, б) служит для предохранения пневматической системы от чрезмерного повышения давления при неисправности автоматического регулятора давления. В его корпус ввернуто седло, в которое упирается шарик, прижимаемый к седлу стержнем под действием пружины. Для регулировки клапана на заданное давление установлен винт с контргайкой.

Клапан установлен на правом воздушном баллоне и отрегулирован на давление воздуха в системе, равное 0,9—0,95 МПа. При этом давлении шарик, преодолевая сопротивление пружины, открывает выход воздуха в атмосферу через отверстие в боковой стенке корпуса.

Воздушные баллоны (см. рис. 17.11) служат для хранения запаса сжатого воздуха, поступающего из компрессора. В них имеются краны для слива конденсата воды и масла и предохранительный клапан. Для накачки сжатым воздухом шин используется кран 8 отбора воздуха, отверстие которого закрывается колпачковой гайкой.

Тормозной кран служит для управления тормозами автомобиля в результате регулировки подачи сжатого воздуха из баллонов к тормозным камерам. Тормозной кран также обеспечивает постоянное тормозное усилие при неизменном положении тормозной педали и быстрое рас-тормаживание при прекращении нажатия на педаль.

Тормозные краны бывают прямого и обратного действия. В кранах прямого действия при нажатии на педаль происходит подача сжатого воздуха из баллона через магистраль в тормозные камеры колес.

В кранах обратного действия при торможении воздух из магистрали выпускается в атмосферу, а тормозные камеры колес заполняются воздухом из баллона через специальный распределитель. Краны первого типа применяют для управления тормозами автомобиля, а второго — для управления тормозами прицепа. По конструкции тормозные краны бывают диафрагмен-ные и поршневые. У автомобилей и автобусов новых моделей устанавливают тормозные краны поршневого типа. На автомобилях, предназначенных для работы с прицепом, устанавливают комбинированные (двойные) краны с двумя цилиндрами, один, из которых служит для управления тормозами автомобиля-тягача, а другой — для управления тормозами прицепа.

На автомобиле ЗИЛ-130 и его модификациях установлен комбинированный тормозной кран (рис. 17.14), который имеет диафрагмы из прорезиненного полотна и сдвоенные конические резиновые клапаны: выпускные и впускные.

При нажатии на педаль тормоза тяга привода поворачивает рычаг, который, опираясь на вилку рычага, выдвигает шток, сжимая уравновешивающую пружину. Диафрагма под давлением сжатого воздуха прогибается влево, а седло 8 открывает выпускной клапан. Через отверстие в седле и выпускное отверстие на корпусе крана сжатый воздух из магистрали прицепа выходит в атмосферу. Из-за снижения давления воздуха в магистрали прицепа вступает в действие его воздухораспределитель, обеспечивая поступление сжатого воздуха в тормозные камеры колес и их торможение.

Далее под действием рычага и пальца поворачивается вокруг оси рычаг. Этот рычаг давит на стакан и пружину. Диафрагма прогибается вправо, седло закрывает выпускной клапан и открывает впускной клапан. Сжатый воздух из баллонов поступает к диафрагме и далее (по стрелке А) к тормозным камерам автомобиля-тягача. Колеса автомо-биля-тягача затормаживаются на 0,2—0,3 с позднее колес прицепа.

При затормаживании автомобиля стояночным тормозом поворачивается валик приводного рычага, на конце которого насажен кулачок. Кулачок выдвигает шток, вызывая срабатывание верхней полости тормозного крана (как описано выше) и торможение колес прицепа. Нижняя полость крана при этом не выключается.

Рис. 17.14. Комбинированный тормозной кран автомобиля ЗИЛ-130 и его модификаций

В расторможенном положении тормозной кран обеспечивает поступление воздуха под давлением 0,48—0,53 МПа из воздушных баллонов автомобиля в пневматическую систему тормозов прицепа (верхние стрелки А и Б). Выпускной клапан прижат к седлу, а впускной клапан при этом открыт.

Давление воздуха, подаваемого от тормозного крана в магистраль прицепа, регулируют затяжкой пружины поворотом направляющей втулки после ослабления контргайки. Открытие впускных клапанов регулируют прокладками. Свободный ход рычага регулируют болтом, а рабочий ход штока — болтом. Аварийное давление в системе пневмопривода определяется сигнализатором.

Тормозной механизм при пневматическом приводе тормозов имеет один разжимной кулак на обе колодки. Вал разжимного кулака связан со штоком тормозной камеры рычагом с регулировочным червячным механизмом.

Тормозная камера (рис. 17.15) на автомобилях ЗИЛ-130 и его модификациях состоит из корпуса и крышки, между которыми зажата диафрагма, выполненная из прорезиненной ткани. В центре диафрагмы установлена стальная тарелка, на которую опирается шток. Противоположный конец штока имеет резьбу для крепления вилки, соединяющей его с рычагом 6. Установленный в рычаге червяк находится в зацеплении с червячной шестерней, сидящей на валу разжимного кулака.

Торможение вызывается впуском воздуха через шланг в пространство между крышкой и диафрагмой. Диафрагма прогибается, перемещая шток и поворачивая рычаг разжимного кулака. При растор-маживании в исходное положение диафрагма возвращается пружинами тормозной камеры.

Рис. 17.15. Тормозная камера с регулировочным рычагом

На задние колеса грузового автомобиля приходится большая часть массы, чем на переднюю, поэтому для увеличения их тормозной силы тормозные камеры задних колес имеют больший диаметр, чем камеры передних колес.

На тяжелых грузовых автомобилях распространены поршневые колесные тормозные камеры, которые более надежны и долговечны.

Соединительная головка устанавливается на задней поперечине рамы и служит для соединения воздухопроводов между автомобилем и прицепом и между отдельными прицепами. Головка состоит из корпуса, резинового кольца, обратного клапана и крышки; последняя должна быть закрыта, если соединительная головка не соединена с головкой прицепа.

Разобщительный кран служит для отключения магистрали от прицепа и устанавливается перед соединительной головкой. Кран открывают после присоединения пневматической системы прицепа.

Кран отбора воздуха служит для накачивания шин и для других целей. Его устанавливают на воздушном баллоне.

Манометр позволяет проверять давление воздуха как в воздушных баллонах, так и в тормозных камерах системы пневматического привода. Для этого он имеет две стрелки и две шкалы. По нижней шкале проверяют давление в тормозных камерах, по верхней — в воздушных баллонах.

Реклама:

Читать далее: Многоконтурный пневматический привод тормозов автомобиля

Категория: — Техническое обслуживание автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Пневматические тормоза

Принцип движения любого транспортного средства с двигателем внутреннего сгорания основан на преобразовании тепловой энергии в механическую. Для ее передачи конструкция машины предусматривает сложную систему узлов и деталей. Заключительным фактором, обеспечивающим движение, является тяга. Она образуется вследствие смещения шин по поверхности дороги. Скорость перемещения зависит от мощности силового агрегата и от количества тяги. Остановку транспортного средства обеспечивает тормозная система. Колодки прижимаются к поверхности барабана, в ходе чего повышается их температура. Исходя из этой информации, получается, что мотор преобразовывает тепловую энергию в движение. А тормоза, наоборот, энергию движения превращают в тепловую. Она, в свою очередь, рассеивается через поверхность барабанов в атмосферу.

Виды тормозных систем

Если силовой агрегат мощностью в 250 л.с. разгоняет транспорт до 100 км/ч за одну минуту, то в непредвиденной ситуации для остановки требуется всего 6 секунд. Иными словами, тормозная система должна создать усилие равное 2000 л. с. При этом необходимая для остановки энергия пропорциональна массе авто и квадрату его скорости. Для решения этих задач на современных машинах, устанавливается гидравлическая или пневматическая тормозная система. Первый вариант, как правило, используется в конструкции только легковых автомобилей. Это обуславливается существенными недостатками, одним из которых является тот факт, что внезапно может закончиться масло. Пневматическая система лишена этого недостатка, что делает ее максимально безопасной. Даже при небольшой утечке тормоза все равно сработают. Рассмотрим более подробно ее конструкцию.

Основные составляющие пневматической тормозной системы

Принципа работы пневматического тормоза заключается в остановке автомобиля путем преобразования энергии сжатого воздуха. В гидравлических системах для этого используется жидкость. Между узлом управления и тормозом расположен привод — сложная совокупность механизмов, которые обеспечивают их функциональную взаимосвязь. Привод включает в себя две функциональные системы: управляющую и питающую. Пневматические тормоза состоят из пяти основных узлов:

компрессор,

ресивер,

клапан с педалью,

камеры с регулятором,

накладки и барабаны.

Компрессор с регулятором (говернером)

Для передачи тормозного усилия в данной системе используется сжатый воздух. Компрессор, качает его в ресивер посредством привода от двигателя внутреннего сгорания автомобиля. Подключение привода к силовому агрегату может осуществляться с помощью ремней (их целостность необходимо регулярно проверять) или от шестеренчатой передачи. Получается так, что когда мотор работает, компрессор выдает сжатый воздух. В тормозной системе создается рабочее давление от 40 до 100 Н/см2.

Говернер выполняет роль регулятора, который удерживает уровень давления на максимальном показателе. Для этого предусмотрено два режима работы: разгрузка и нагрузка. Исправность компрессора легко проверить. Рабочий механизм должен создавать давление с 55 до 65 Н/см2 за 3 минуты. Воздух, поступающий в компрессор, предварительно проходит через специальный фильтр.

Ресивер

Количество и размер ресиверов зависит от числа камер, их габаритов и конфигурации стояночного тормоза. Эти детали хранят в себе сжатый воздух. В процессе его сжатия он нагревается, а в ресивере охлаждается, из-за чего образуется конденсат. Таким образом, на дне механизма скапливается отстойник со смесью воды и масла. Она может проникать внутрь компрессора через поршневые кольца. Если его не освобождать, то жидкость попадет в тормозную систему и вызовет неисправности системы. Также эта смесь может зимой замерзнуть, что приведет к очередным поломкам.

Ресиверы укомплектованы дренажными клапанами. Для их очистки сначала стравливается давление, а затем выполняется слив. Начинать нужно всегда с самого влажного отсека, расположенного ближе к компрессору.

Современные ресиверы оснащают автоматическими дренажными клапанами. Их необходимо ежедневно проверять на предмет обрыва проводов и в случае необходимости устранять поломки. Также конструкция сможет включать осушитель воздуха. Он может быть частично наполнен особым веществом для удаления влаги или иметь нагревательный элемент, который не допускает замерзания влаги зимой.

Клапан с педальным управлением

Управление системой реализовано через педаль. Вместе с клапаном она формирует единый узел. Сила нажатия на рычаг определяет величину давления воздуха, которая будет реализована для торможения. При этом она не может быть больше того напора, который способен обеспечить ресивер.

Камеры и регуляторы

Тормозные камеры представляют собой контейнеры круглой формы, разделенные внутри гибкой диафрагмой. Их функция заключается в преобразовании энергии воздуха в тормозные усилия механического типа. При нажатии на педаль давление воздуха доходит до камеры и воздействует на диафрагму. Она сжимается под давлением и смещает толкатель. Когда напряжение исчезает, специальная пружина возвращает деталь в исходное положение. Камеры монтируются для каждого колеса отдельно. На другом конце толкателя находится регулировочный рычаг. Он уменьшает зазор между колодками и барабаном.

Накладки и барабаны

Тормозные накладки и барабаны представляют собой ключевой сегмент системы. Они выполняют последнюю и не менее важную функцию, эффективную блокировку движения колеса благодаря совокупной работе вышеописанных узлов и деталей.

При ряде таких существенных недостатков, как большая масса и размеры агрегатов, данная система устанавливается только на грузовые автомобили. Однако для легковых машин существует более компактное решение — пневмоусилитель тормозов. Он входит в конструкцию многих современных моделей. Его также можно самостоятельно установить на транспортные средства, отечественного производства.

vipwash.ru