Ошибка

- Автомобиль — модели, марки

- Устройство автомобиля

- Ремонт и обслуживание

- Тюнинг

- Аксессуары и оборудование

- Компоненты

- Безопасность

- Физика процесса

- Новичкам в помощь

- Приглашение

- Официоз (компании)

- Пригородные маршруты

- Персоны

- Наши люди

- ТЮВ

- Эмблемы

- А

- Б

- В

- Г

- Д

- Е

- Ё

- Ж

- З

- И

- Й

- К

- Л

- М

- Н

- О

- П

- Р

- С

- Т

- У

- Ф

- Х

- Ц

- Ч

- Ш

- Щ

- Ъ

- Ы

- Ь

- Э

- Ю

- Я

Навигация

- Заглавная страница

- Сообщество

- Текущие события

- Свежие правки

- Случайная статья

- Справка

Личные инструменты

- Представиться системе

Инструменты

- Спецстраницы

Пространства имён

- Служебная страница

Просмотры

Перейти к: навигация, поиск

Запрашиваемое название страницы неправильно, пусто, либо неправильно указано межъязыковое или интервики название. Возможно, в названии используются недопустимые символы.

Возможно, в названии используются недопустимые символы.

Возврат к странице Заглавная страница.

Если Вы обнаружили ошибку или хотите дополнить статью, выделите ту часть текста статьи, которая нуждается в редакции, и нажмите Ctrl+Enter. Далее следуйте простой инструкции.

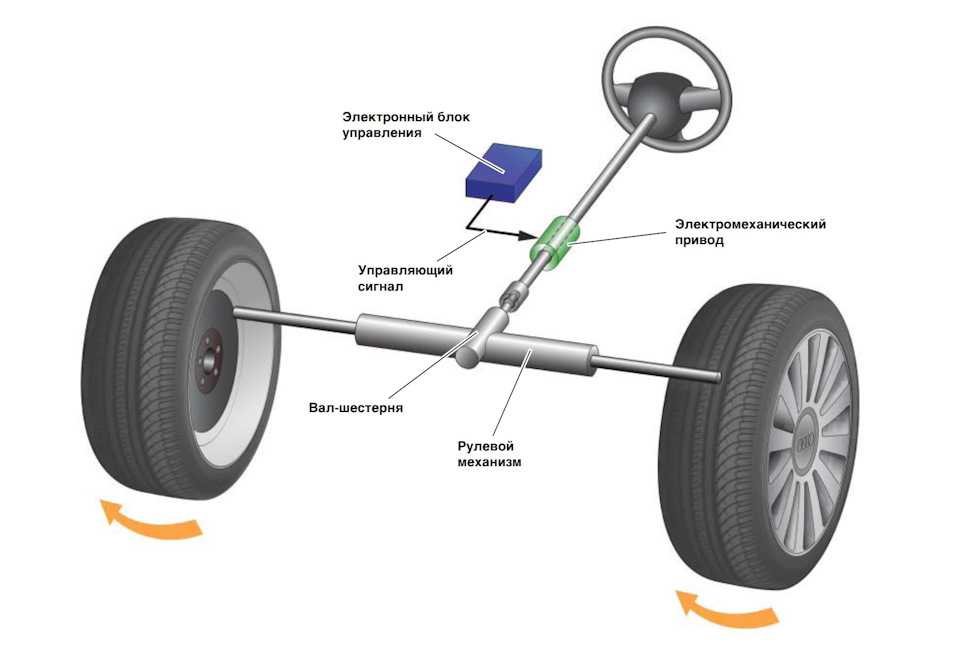

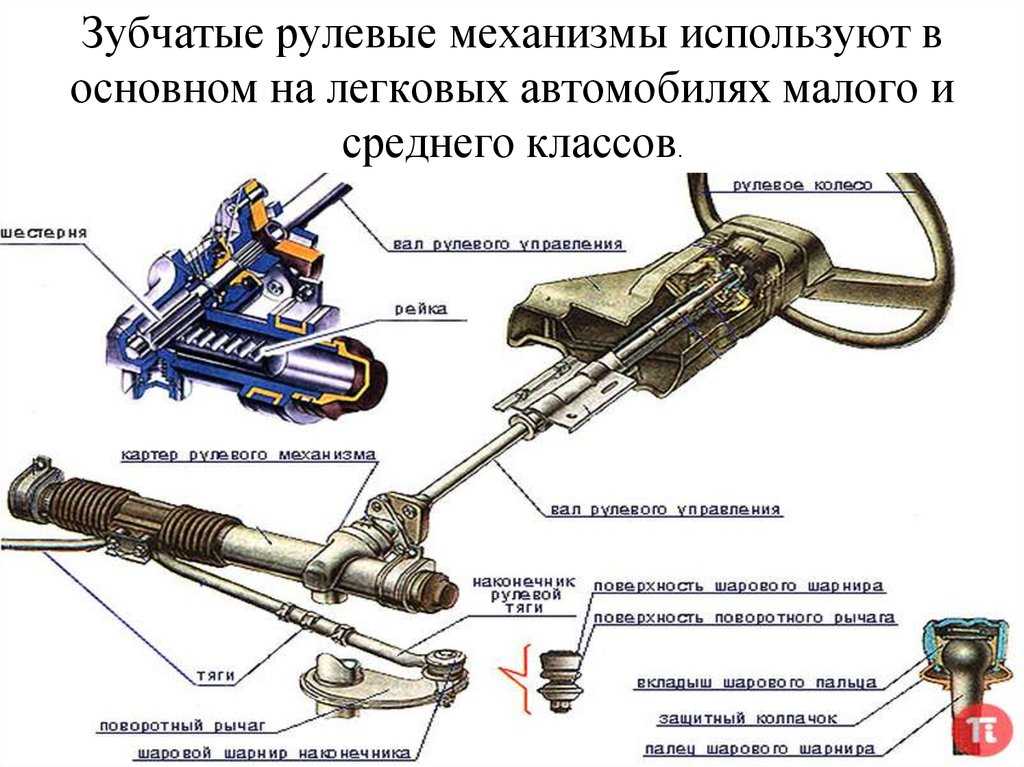

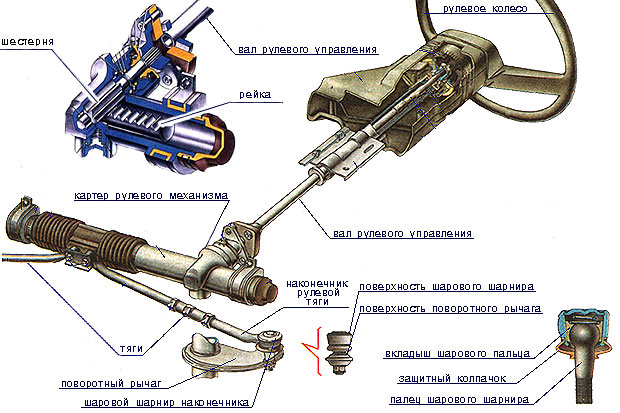

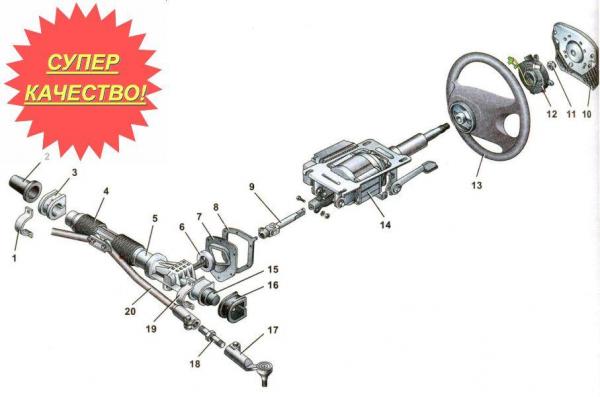

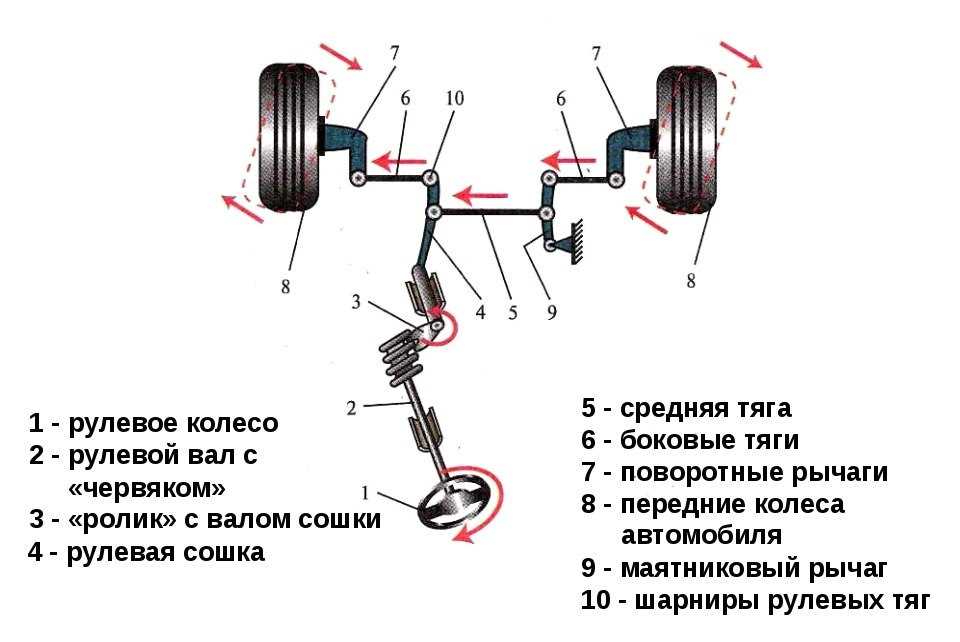

Конструкция рулевого управления автомобиля

Управляемость автомобиля напрямую зависит от конструкции и состояния узлов рулевого управления. Практически все современные автомобили оснащаются гидроусилителем руля. Но не все автолюбители представляют принцип работы гидроусилителя руля. В связи с этим, когда машину начинает уводить в сторону, основная масса водителей пытается решить проблемы неправильной работы рулевого управления на «сход-развале». Конечно опытный развальщик может выставить углы установки колес таким образом, что бы они «сопротивлялись» уводу автомобиля в сторону из-за неправильной работы гидроусилителя.

Например если неправильно работает золотниковый механизм, то давление в силовом цилиндре при повороте вправо и влево будет разным, а значит и усилие на руле будет разным. Другой пример, при отсутствии усилия на руле (прямолинейное движение автомобиля) рабочая жидкость все равно попадает в цилиндр под давлением по одной магистрали высокого давления, при этом руль, а самое главное и колеса, будет поворачиваться в сторону, при этом машину начинает тянуть. Бывали случаи, когда на стенде сход-развала (на пятаках) на заведенной машине, при отпущеном руле, колеса поворачивались сами до упора.

Другой пример, при отсутствии усилия на руле (прямолинейное движение автомобиля) рабочая жидкость все равно попадает в цилиндр под давлением по одной магистрали высокого давления, при этом руль, а самое главное и колеса, будет поворачиваться в сторону, при этом машину начинает тянуть. Бывали случаи, когда на стенде сход-развала (на пятаках) на заведенной машине, при отпущеном руле, колеса поворачивались сами до упора.

В золотниковом механизме (роторный управляющий клапан) совмещены маслопровод подачи и стока. Гидравлическая жидкость перетекает из трубопровода высокого давления в масляный резервуар, не выполняя никакой работы.

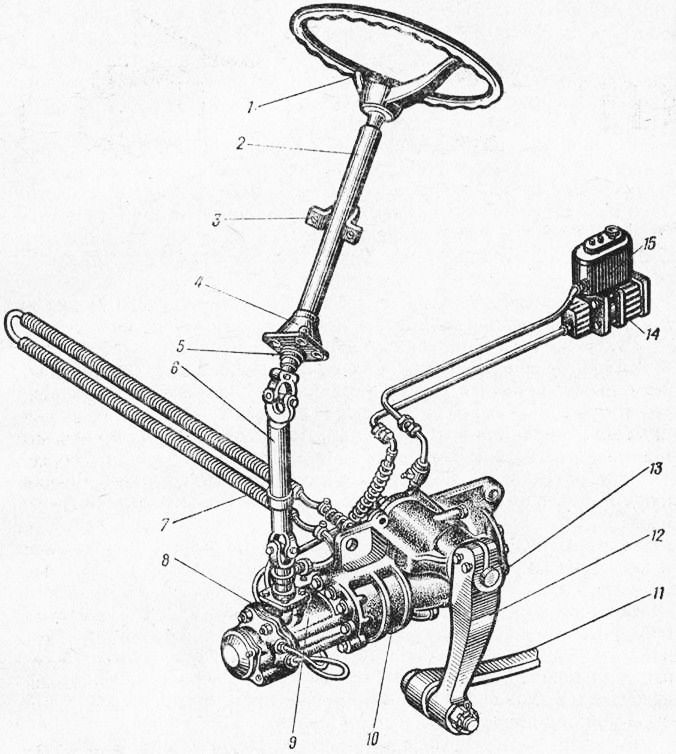

Конструкция и принцип функционирования элементов гидроусилителя рулевого управления — схема работы

Принцип действия реечного механизма с гидроусилителем. В корпусе рейки — торсионный стержень, связанный с рулевым валом. При повороте рулевого вала (колеса), стержень, поворачиваясь, перемещает золотник. Золотник приоткрывает отверстия каналов, идущих к силовому цилиндру. Цилиндр передвегает рейку, снижая усилие на руле. При отсутствии усилия на руле, ротор возвращается в исходное положение, а жидкость перепускается обратно в бачок.

Цилиндр передвегает рейку, снижая усилие на руле. При отсутствии усилия на руле, ротор возвращается в исходное положение, а жидкость перепускается обратно в бачок.

Функциональная схема системы гидросусилителя руля

1 — Силовой цилиндр

2 — Поршень рулевой рейки

3 — Шток рулевой рейки

4 — Вал ведущей шестерни

5 — Трубка А

6 — Трубка В

7 — Роторный управляющий клапан

8 — Рулевой вал

9 — Рулевое колесо

10 — Чувствительный к изменениям давления клапан

11 — Резервуар гидравлической жидкости

12 — Шиберный насос

13 — Редукционный клапан

14 — Шланг В

15 — Клапан регулировки расхода

16 — Двигатель

17 — Насосная сборка

18 — Шланг А

19 — Камера А

20 — Камера В

Общая информация

Привод рулевого насоса осуществляется непосредственно от двигателя с помощью ремня.

При прямолинейном движении автомобиля чувствительный к изменениям давления клапан-переключатель насосной сборки остается открытым, обеспечивая сброс гидравлической жидкости обратно в резервуар системы гидроусилителя руля. .

.

За счет клапана регулировки расхода давление гидравлической жидкости поддерживается практически постоянным при любых оборотах двигателя. Под регулируемым напором гидравлическая жидкость подается по шлангу А к роторному управляющему клапану.

При поворачивании рулевого колеса соединенный с валом ведущей шестерни роторный клапан открывает гидравлический контур в направлении, соответствующем направлению поворота колес и гидравлическая жидкость по трубке А или В подается в соответствующую (А или В) рабочую камеру.

Поскольку рулевой вал через роторный управляющий клапан механически соединяется с валом ведущей шестерни, потери управления не происходит даже в случае отказа системы гидроусиления.

Конструкция и принцип функционирования рулевого механизма

Основу гидравлической части рулевого механизма составляют объединенные в общую сборку роторный управляющий клапан и силовой цилиндр реечной передачи. Шток рулевой рейки в используемой конструкции играет роль поршня в силовом цилиндре, сквозь роторный клапан проходит вал ведущей шестерни. Рабочие камеры цилиндра и роторного клапана соединены между собой посредством двух гидравлических трубок.

Рабочие камеры цилиндра и роторного клапана соединены между собой посредством двух гидравлических трубок.

Конструкция роторного управляющего клапана (золотниковый механизм)

1 — Торсионный стержень

2 — Муфта

3 — Ротор

4 — Ведущая шестерня

5 — Аварийное зацепление шестерни с ротором

Схема функционирования роторного клапана при отпущенном рулевом колесе

1 — Камера А

2 — Камера В

3 — V1

4 — V2

5 — V3

6 — V4

7 — От рулевого насоса

8 — К А

9 — К В

Управляющий клапан состоит из вращающегося вместе с рулевым валом ротора, ведущей шестерней, введенной в зацепление с ротором посредством торсионного стержня и вращающейся вместе с шестерней муфты. Конструкция клапана представлена на рисунке. В роторе и муфте клапанной сборки предусмотрены канавки С и D, образующие проходные каналы с V1 по V4 для потока гидравлической жидкости.

Нарушение исправности функционирования системы гидроусиления (например, в результате обрыва ремня) приводит к отказу повышения гидравлического давления, в результате чего прикладываемый к рулевому колесу крутящий момент начинает механически передаваться от ротора управляющего клапана непосредственно на ведущую шестерню рулевого механизма. Но при этом усилие не руле значительно увеличивается.

Но при этом усилие не руле значительно увеличивается.

Designing A Better Steering System

DANIEL D. FRITZINGER

Mechanical Engineer

Grabill, Ind.

Edited by Paul Dvorak

Poor steering systems are designed on an assumption что угол 90° между шпинделем и плечом рычага обеспечивает правильное рулевое управление. Однако конструкция приводит к тому, что осевые линии передней оси пересекаются с осевой линией задней оси в двух разных точках, создавая разные радиусы поворота. Это приводит к ухудшению управляемости и чрезмерному износу колес, поскольку передние колеса имеют тенденцию бороться друг с другом. |

Программирование уравнений в электронной таблице позволяет пользователям пройти через 0,0090 операций, чтобы найти почти равные значения для Tlength и Tt . |

Небольшие автомобили с недорогими системами рулевого управления часто имеют высокий износ шин. Это связано с тем, что передние шины, скорее всего, не используют одну и ту же точку для радиуса поворота. Пользователи могут заметить, что такие автомобили плохо проходят повороты, а передние колеса имеют тенденцию бороться друг с другом.

Конструкторы часто просто предполагают, что углы в 90° между осями передних колес и рычагами рулевого управления обеспечивают правильное управление. Они не. Суть проблемы заключается в том, чтобы найти правильные углы шпинделя и рычага. Следующая процедура делает это.

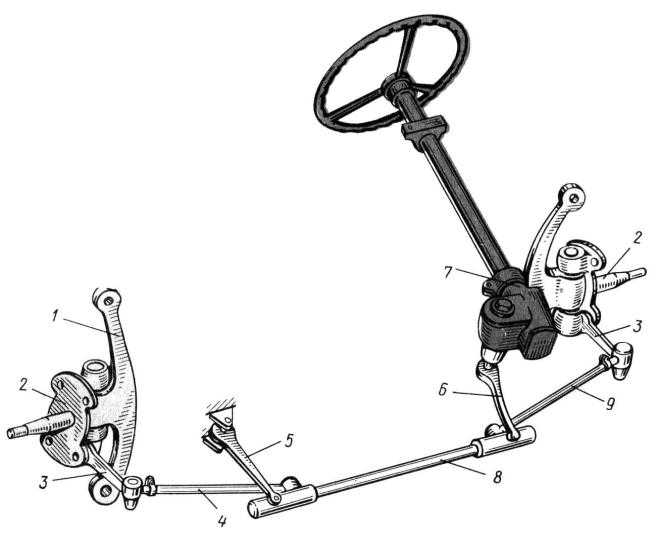

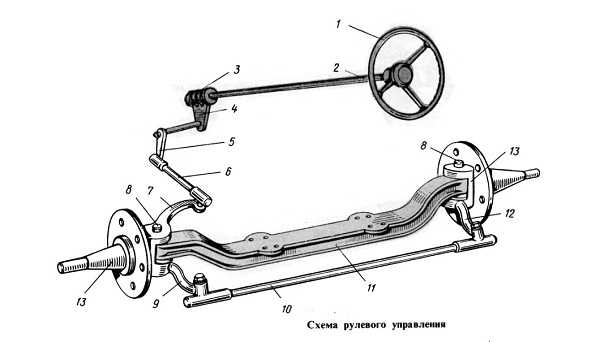

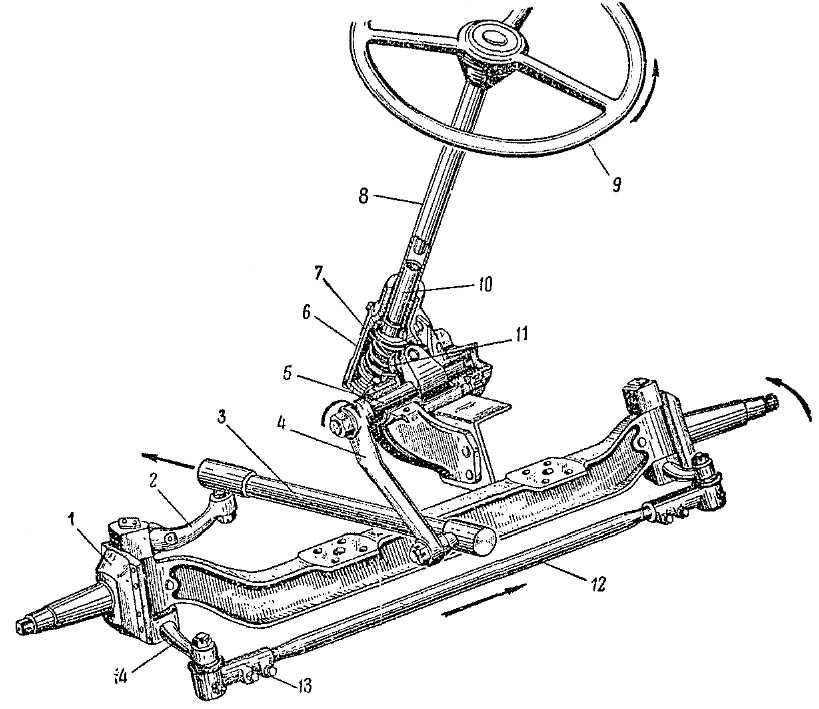

Обычная система рулевого управления для простых транспортных средств, таких как зерновозы, игрушечные машинки и недорогие тележки, состоит из шпиндельно-рычажного рычага и элемента, который перемещает рулевую тягу для обеспечения рулевого управления. В буксируемом зерновозе для этой цели служит дышло вагона, соединенное с рулевой колонкой. Когда правильно спроектированная система рулевого управления поворачивает, осевые линии задней оси и обеих передних осей пересекаются в одной точке, центральной точке радиуса поворота. С такой конструкцией автомобили плавно проходят повороты.

В буксируемом зерновозе для этой цели служит дышло вагона, соединенное с рулевой колонкой. Когда правильно спроектированная система рулевого управления поворачивает, осевые линии задней оси и обеих передних осей пересекаются в одной точке, центральной точке радиуса поворота. С такой конструкцией автомобили плавно проходят повороты.

Перед проектированием системы рулевого управления или устранением неполадок в существующей системе рассчитайте длину рулевой тяги по формуле:

Tlength = W + 2 L sin(φ)

, где W = расстояние от шпинделя до оси межцентровое расстояние шпинделя, дюйм; Tlength = длина рулевой тяги, дюйм; L = длина плеча рычага от центра до центра, дюйм; и = угол между плечом рычага и осевой линией автомобиля, градусы. Оцените это угловое значение, чтобы начать вычисления.

Для требуемого радиуса поворота рассчитайте углы, на которые внутренний и внешний шпиндели должны повернуться, чтобы их осевые линии пересекались с осевой линией заднего моста в одной и той же точке. Эти углы не равны и помечены l и r для левого и правого. Для левого поворота l будет больше r. Найдите углы от:

Эти углы не равны и помечены l и r для левого и правого. Для левого поворота l будет больше r. Найдите углы от:

и

, где M = длина осевой линии спереди и сзади, дюйм; и R = радиус поворота, дюймы.

Определить новые положения точек A и B на рычагах рулевого управления из:

AX = L SIN (φ R)

AY = L COS (φ R)

BX = L SIN (φ+ L)

на = L cos(φ+ l)

Рассчитать длину тяги в режиме поворота, Tt , которая является гипотенузой треугольника ABC на диаграмме с

Длина тяги не меняется, но геометрия что определяет его длину. Следовательно, наилучшее значение для let Tдлина = Tt . Но маловероятно, что правильное значение будет выбрано с первой попытки. Амбициозные пользователи могут решить для после установки уравнения для Tlength равным Tt. Пользователи также могут поместить уравнения в электронную таблицу или другой математический пакет и решить для диапазона значений. Из примера электронной таблицы полезное значение для получается, когда разница между Tlength и Tt приближается к нулю.

Из примера электронной таблицы полезное значение для получается, когда разница между Tlength и Tt приближается к нулю.

Проектирование и производство системы рулевого управления для автомобиля FSAE — IJERT

Проектирование и производство системы рулевого управления для автомобиля FSAE

BE Инженер-механик

JSPMs Rajashri Shahu College of Engineering Tathawade, Пуна, Индия 411033

6 3 6 3 9010 9010 Gowda 9010Инженер-механик

JSPMs Инженерный колледж Раджашри Шаху Татаваде, Пуна, Индия – 411033

Ведант Аджай Утикар

Получение степени бакалавра машиностроения JSPMs Инженерный колледж Раджашри Шаху

Татаваде, Пуна, Индия – 411033

Abstract – Следующая статья поможет вам понять, как система рулевого управления автомобиля FSAE проектируется и изготавливается с учетом всех типов нагрузок, деформаций и других механических свойств, действующих на нее. Основная цель системы рулевого управления состоит в том, чтобы позволить водителю непрерывно маневрировать по траектории движения транспортного средства и обеспечить хорошую реакцию рулевого управления на водителя. В этом отчете основное внимание уделяется проектированию, изготовлению и настройке системы рулевого управления. Основное внимание было уделено снижению веса системы наряду с уменьшением свободного хода рулевого колеса для облегчения управления и повышения устойчивости на высоких скоростях.

Основная цель системы рулевого управления состоит в том, чтобы позволить водителю непрерывно маневрировать по траектории движения транспортного средства и обеспечить хорошую реакцию рулевого управления на водителя. В этом отчете основное внимание уделяется проектированию, изготовлению и настройке системы рулевого управления. Основное внимание было уделено снижению веса системы наряду с уменьшением свободного хода рулевого колеса для облегчения управления и повышения устойчивости на высоких скоростях.

Ключевые слова: – Система рулевого управления, FSAE, Цель, Маневр

ВВЕДЕНИЕ

Система рулевого управления – это система транспортного средства, с помощью которой водитель получает первую обратную связь о дорожном покрытии. Система рулевого управления состоит из компонентов, тяг и т. д., что позволяет транспортному средству следовать заданному курсу. Эта система используется для управления передними колесами, присутствующими в транспортных средствах, в правом или левом направлении. Рулевое управление дается компонентом, который называется рулевым колесом. Это рулевое колесо расположено перед водителем и соединяется с передними колесами с помощью рулевой колонки, карданных шарниров и шестерен. В настоящее время в промышленности в основном используются 2 типа геометрии рулевого управления. Первая — это геометрия рулевого управления Аккермана, а вторая — геометрия рулевого управления анти-Акермана. В автомобиле FSAE мы используем антиаккермановскую геометрию рулевого управления, так как она имеет больше преимуществ для гоночного автомобиля по сравнению с другим типом геометрии.

Рулевое управление дается компонентом, который называется рулевым колесом. Это рулевое колесо расположено перед водителем и соединяется с передними колесами с помощью рулевой колонки, карданных шарниров и шестерен. В настоящее время в промышленности в основном используются 2 типа геометрии рулевого управления. Первая — это геометрия рулевого управления Аккермана, а вторая — геометрия рулевого управления анти-Акермана. В автомобиле FSAE мы используем антиаккермановскую геометрию рулевого управления, так как она имеет больше преимуществ для гоночного автомобиля по сравнению с другим типом геометрии.

Рисунок 1: Система рулевого управления

КОНСТРУКТИВНЫЕ СООБРАЖЕНИЯ

При проектировании любой системы важно учитывать различные условия, которым она будет подвергаться. Рулевое управление — это одна из двух систем, которая принимает данные от водителя и передает их на шину. Ниже приведены соображения, которые учитывались при проектировании системы рулевого управления.

Коэффициент трения между дорогой и шиной = 1

Вес автомобиля = 250 кг

Минимальный радиус пути = 4,5 м

II. ЦЕЛИ ПРОЕКТИРОВАНИЯ

Разработайте новую систему с устраненной громоздкой опорой и улучшенной эргономикой с использованием одного универсального шарнира.

Для введения регулируемой геометрии рулевого управления, необходимой для различных динамических событий.

Чтобы свести к минимуму податливость системы, это облегчит управление и обеспечит лучшую стабильность на высоких скоростях.

Для оптимизации веса системы до менее 3 кг.

Уменьшение радиуса поворота до 4м.

ПРОЦЕДУРА ПРОЕКТИРОВАНИЯ Рассмотрение системы

дизайн

Установка целей проектирования

DFMEA системы

Геометрия рулевого управления

Выбор рулевого механизма

Расположение зубчатой рейки с помощью моделирования

Выбор промежуточного механизма

Выбор материала

Аналитическое проектирование зубчатых колес

Проектирование и моделирование системы (включая нестандартную коробку передач)

Изготовление и сборка системы с использованием приспособлений

Схождение колес на основе событий во время испытаний

ДФМЕА

Анализ видов и последствий отказов (FMEA) представляет собой метод систематического, пошагового анализа отказов, который оценивает процессы на наличие возможных отказов и предотвращает их путем исправления процесса, а не реагирования на его последствия после отказа.

Анализ видов и последствий проектных отказов (DFMEA) сначала выполняется путем определения всех компонентов системы. Затем следует определение вида отказа для каждого компонента, его причин, влияния на систему и транспортное средство в целом. После вышеуказанного шага серьезность отказа, вероятность возникновения отказа и его обнаружения оцениваются для каждого вида отказа.

DFMEA системы помогает разработчику определить наиболее важные компоненты системы и изменить конструкцию, чтобы снизить риск ее отказа.

Таблица 1: DFMEA системы рулевого управления.

Компонент

Причина отказа

Эффект отказа

Серьезный

Профилактика

мера

Рулевое колесо

Меньший крутящий момент, приложенный во время FEA

Сбой системы

10

Проверка крутящего момента рулевого управления

Быстросъемный

Усталостная эрозия

Увеличенный свободный ход

4

Закалка шлицев

Подшипник скольжения Универсальный шарнир

Экологичный материал не используется

Снижение стабильности на высоких скоростях

6

Использование игольчатого подшипника UJ

Рейка и шестерня

Неправильный дизайн

Повышенное усилие и износ

7

Исследования по конструкции зубчатых колес

Стержень – наконечники

Неверная линия действия

Сбой системы

10

Приспособления для использования в производственном процессе

Рулевая колонка

Приложен чрезмерный крутящий момент

Входной сигнал, требуемый от драйвера, увеличивается

8

Проверка крутящего момента

ПРОЦЕСС ВЫБОРА

Геометрия и процент рулевого управления

Это геометрическое расположение рычагов в рулевом управлении автомобиля или другого транспортного средства, предназначенное для решения проблемы колес внутри и снаружи поворота, необходимого для начертания окружностей разного радиуса.

Аккерман рулевое управление

Антиаккермановское рулевое управление

Отсутствие проскальзывания передних колес

Приводит к чрезмерному заносу

Меньше ответа на ввод драйвера

Очень плохой отклик

Увеличение развала на 1,9º

Увеличение развала на 0,9º

Лучше для противоскользящей накладки

Лучше на высоких скоростях

Таблица 2: Сравнение геометрии рулевого управления

Система антиаккермановского рулевого управления не обеспечивает ни хорошего отклика, ни устойчивости на поворотах.

- Рулевое управление

Ackerman стабильно и, следовательно, лучше подходит для противоскольжения, но немного менее отзывчиво.

Рис. 2: Механизм определения оптимального процента Аккермана.

Таким образом, необходимо было найти компромисс между устойчивостью в поворотах и отзывчивостью. Для этого между поворотными кулаками был встроен механизм, который обеспечивал бы экспериментальное значение геометрии рулевого управления в соответствии с событиями.

Событие

Аккерман Процент

Защитная накладка

86

Автокросс

37

Событие

Аккерман Процент

Защитная накладка

86

Автокросс

37

На основании результатов тестирования и отзывов водителей были выбраны следующие значения:

Рисунок 3: Изготовленная зубчатая рейка и шестерня

Расположение реечной передачи

Двумя основными факторами, определяющими положение реечной передачи, являются:

Инверсия четырехзвенного механизма

Упаковка

Вариант 1: Рулевая рейка за передней осью.

Эта позиция решит проблему упаковки колеса в сборе внутри. Однако это привело к ранней инверсии связей. Он ограничивал поворот внутреннего колеса до 28°. Внешнее колесо для 80% Аккермана повернется на 21°, что даст радиус поворота 4,3 м, что далеко от желаемого.

Таблица 3: Окончательная геометрия рулевого управления

Рулевой механизм

Вращательное движение рулевого колеса передается на колеса автомобиля через соответствующий механизм. Этот механизм принимает сигналы от рулевой колонки и передает их на рулевые тяги, которые далее соединены с колесами. Это выбирает механизм

Необходимо преобразовать вращательное движение в поступательное

Иметь линейный выход

Поддерживать крутящий момент рулевого управления

ив.

Вариант 2: Рулевая рейка перед передней осью.

Это сдвинуло точку инверсии вперед, и были достигнуты желаемые углы поворота.

Кроме того, при прохождении поворотов внешнее колесо воспринимает большую нагрузку, и рулевая тяга, прикрепленная к этому колесу, будет находиться под напряжением, что безопаснее, чем сжатие. Проблема упаковки была решена путем подбора дисков с большим вылетом шага по мере необходимости.

Кроме того, при прохождении поворотов внешнее колесо воспринимает большую нагрузку, и рулевая тяга, прикрепленная к этому колесу, будет находиться под напряжением, что безопаснее, чем сжатие. Проблема упаковки была решена путем подбора дисков с большим вылетом шага по мере необходимости.Выбор промежуточного механизма.

После макетирования шасси и места водителя угол поворота руля был доработан до 20° с вертикалью. Это может быть достигнуто с помощью трех механизмов, таких как:

Рейка и шестерня

Рециркуляционный шар

Меньше движущихся частей

Более сложный с большим количеством движущихся частей

Меньше механических преимуществ

Больше механических преимуществ

Меньший износ при начальной закалке

Увеличение количества деталей приводит к повышенному общему износу

Занимает меньше места и имеет малый вес

Требует меньше места, но слишком тяжелый

Альтернатива

Выбор

Геометрия рулевого управления

Ackerman (37% для автокросса) (95% для противоскользящих накладок)

Рулевой механизм

Рейка и шестерня

Расположение рулевого механизма

Перед передней осью

Промежуточный механизм

Одноместный UJ

Альтернатива

Выбор

Геометрия рулевого управления

Ackerman (37% для автокросса) (95% для противоскользящих накладок)

Рулевой механизм

Рейка и шестерня

Расположение рулевого механизма

Перед передней осью

Промежуточный механизм

Одноместный UJ

Таблица 4: Альтернативы рулевому механизму

Таким образом, мы можем заключить, что реечный механизм имеет много преимуществ перед двумя другими, за исключением меньшего механического преимущества.

Эта проблема была решена путем обсуждения с бригадой по подвеске и сборке колес. Было решено увеличить длину рулевого рычага, чтобы получить механическое преимущество перед стойками.

Эта проблема была решена путем обсуждения с бригадой по подвеске и сборке колес. Было решено увеличить длину рулевого рычага, чтобы получить механическое преимущество перед стойками.Соответственно, была разработана и изготовлена специальная рейка и шестерня.

Таблица 5: Альтернативы промежуточному механизму.

Таким образом, по согласованию с командой по подвеске была увеличена высота редуктора и выбран одинарный ВЖ за счет придания наклона редуктору.

Подводя итог, были сделаны следующие выборы:

Одноместный UJ

Конический редуктор

300 грамм

900 грамм

Дополнительная опорная конструкция не требуется

Требуется дополнительная поддержка

Увеличенная высота стойки и шестерни

Меньшая высота реечной передачи

высокая чувствительность при малых углах поворота по желанию для автокросса

Нет такого желаемого эффекта

Таблица 6: Сводка по выбору среди альтернатив

ВЫБОР МАТЕРИАЛА

Выбор подходящего материала с учетом условий эксплуатации, усталостной долговечности, эластичности, твердости и т.

д. определяет предел выносливости компонента. Ниже приведены соображения по компонентам, принятые во внимание до выбора материалов:

д. определяет предел выносливости компонента. Ниже приведены соображения по компонентам, принятые во внимание до выбора материалов:Рулевое колесо: выдерживает крутящий момент на рулевом колесе, обеспечивает адекватное сцепление и легкое.

Быстросъемный: Имеют высокую износостойкость.

Колонка и одиночный UJ: Устойчивый крутящий момент рулевого управления.

Зубчатые рейки и шестерни: не должны разрушаться при изгибающей нагрузке на зубья и иметь бедро BHN.

Корпус редуктора: прочный и легкий.

Вилка: служить функциональности.

Стяжки: не должны изгибаться под действием динамических сил.

Ниже приведена таблица, содержащая основные компоненты системы, их материалы и процессы, используемые для ее изготовления.

Компонент

Материал

Рулевое колесо

Композит (углеродное волокно)

Быстросъемный

Мягкая сталь (закаленная)

Столбец

Мягкая сталь

Одноместный UJ

Сталь

Реечные шестерни

EN 19 (закаленный)

Корпус редуктора

Алюминий 6082

Вилка

Мягкая сталь

Стяжки

Мягкая сталь

Таблица 7: Выбор материала

РАСЧЕТЫ

Радиус поворота:

Как указано в задачах, желаемый радиус поворота составляет 4 м, что было принято с учетом того, что наименьший радиус поворота трассы среди всех динамических событий будет 4,5 м.

Рисунок 4: Радиус поворота

Как показано выше, радиус поворота транспортного средства составляет:

У нас есть,

Аккерман % * 100 Решая на 95% получаем,

= 27,24

В программном обеспечении Lotus был выполнен кинематический анализ, и указанные выше углы были получены при ходе зубчатой рейки 39°.мм, глаза в глаза 380 мм и длина рулевого рычага 60 мм.

Соответственно, рейка и шестерня были рассчитаны на ход 39 мм в обе стороны или блокировка шестерни на 180º.

Реечная передача

Ход стойки (в обе стороны) = 39 мм

Шестерня (с обеих сторон) = 90º

Модуль = 1,5 мм

а)

D-шестерня = 49,65 мм

б)

Zшестерня = 33

Zrack = Z-шестерня

Зрак = 33

Глубина зуба (h) = 2,25 м

ч = 3,375 мм

Дополнение (га) = 1,00 м

га = 1,5 мм

Дедендум (hf) = 1,25 м

ВЧ = 1,875 мм

Рисунок 5: Вид спереди в разрезе

Передаточное отношение

Передаточное число рулевого управления определяется как отношение угла поворота рулевого колеса к углу поворота колес автомобиля.

Математически,

Передаточное отношение = 3,60

С-фактор

C-фактор в рулевом управлении определяется как перемещение рейки на 360° оборота шестерни.

Рисунок 6: Вид сбоку в разрезе

Рулевое усилие:

Полная масса автомобиля = 250 кг

Передача нагрузки при торможении = 27,5 кг

Максимальный вес на переднюю часть = 0,45 250 + 27,5

= 140 кг

= 1373,5 Н

Усилие на рулевом колесе – это сила, приложенная к рулевому колесу для создания крутящего момента вокруг оси рулевого управления, приводящего к повороту передних колес.

Вес на переднюю ось равен чистой силе, передаваемой рейкой на рулевые тяги.

Чистая сила в стойке (Frack) = 1373,5 Н

Эта сила создается крутящим моментом в шестерне.

Torquepinion = Frack Radiuspinion

Момент затяжки = 34,094 Нм

Это крутящий момент, создаваемый водителем на рулевом колесе.

Радиус рулевого колеса 230 мм

Fдрайвер = 148,23 Н = 15,11 кг

Коэффициент C = D-шестерня

Коэффициент C = 155,98 мм

ЗАКЛЮЧЕНИЕ

Это способ, которым система рулевого управления должна быть спроектирована и изготовлена аналогичным образом для автомобиля FSAE. Эти расчеты сделаны применительно к машине, которую мы проектируем. Аналогичные расчеты могут быть выполнены для других транспортных средств, использующих другие типы геометрии рулевого управления, и могут быть проверены с помощью различного программного обеспечения, такого как ANSYS или LS-DYNA. Это даст представление о том, насколько хорошо спроектирована система

ССЫЛКИ

Рулевое управление: Википедия, бесплатная энциклопедия – https://en.wikipedia.org/wiki/Рулевое управление

Система управления колесом – https://www.ripublication.com/irph/ijert_spl/ijertv6n3spl_15.pdf

Проектирование и изготовление системы рулевого управления для транспортных средств

— https://www.

ijitee.org/wp-

ijitee.org/wp-контент/загрузки/документы/v8i10/I8430078919.pdf

Проектирование и анализ системы рулевого управления для транспортного средства на солнечной энергии — https://www.ijert.org/design-analysis-of-steering-system-for-solar-vehicle

АВТОРЫ

Шрияш Уддхав Джадхав получил степень бакалавра инженерных наук в области машиностроения в Инженерном колледже Раджарши Шаху JSPM, автономном колледже, аккредитованном SPPU, Индия. Его исследовательские интересы включают моделирование транспортных средств, моделирование гусениц, динамику транспортных средств и проектирование трансмиссии электромобилей. Он также имеет опыт проектирования и производства системы динамики автомобиля для автомобиля FSAE.

Шрияш Уддхав Джадхав получил степень бакалавра инженерных наук в области машиностроения в Инженерном колледже Раджарши Шаху JSPM, автономном колледже, аккредитованном SPPU, Индия. Его исследовательские интересы включают моделирование транспортных средств, моделирование гусениц, динамику транспортных средств и проектирование трансмиссии электромобилей. Он также имеет опыт проектирования и производства системы динамики автомобиля для автомобиля FSAE.

Он также имеет опыт проектирования и производства системы динамики автомобиля для автомобиля FSAE.

Сурадж Раму Гауда получил степень бакалавра технических наук в области машиностроения в Инженерном колледже Раджарши Шаху JSPM при Университете Пуны, Индия. Автор увлекается проектированием, анализом и производством автомобилей и электромобилей, а также имеет опыт работы с программным обеспечением для моделирования транспортных средств. У него также есть основные исследования в области аналитической динамики транспортных средств.

Сурадж Раму Гауда получил степень бакалавра технических наук в области машиностроения в Инженерном колледже Раджарши Шаху JSPM при Университете Пуны, Индия. Автор увлекается проектированием, анализом и производством автомобилей и электромобилей, а также имеет опыт работы с программным обеспечением для моделирования транспортных средств. У него также есть основные исследования в области аналитической динамики транспортных средств.

Ведант Аджай Утикар учится на третьем курсе инженерного факультета машиностроения инженерного колледжа JSPM Rajarshi Shahu, автономного колледжа, аккредитованного SPPU, Индия.

Для принятых значений идеальным является значение около 23,5°.

Для принятых значений идеальным является значение около 23,5°.

Кроме того, при прохождении поворотов внешнее колесо воспринимает большую нагрузку, и рулевая тяга, прикрепленная к этому колесу, будет находиться под напряжением, что безопаснее, чем сжатие. Проблема упаковки была решена путем подбора дисков с большим вылетом шага по мере необходимости.

Кроме того, при прохождении поворотов внешнее колесо воспринимает большую нагрузку, и рулевая тяга, прикрепленная к этому колесу, будет находиться под напряжением, что безопаснее, чем сжатие. Проблема упаковки была решена путем подбора дисков с большим вылетом шага по мере необходимости. Эта проблема была решена путем обсуждения с бригадой по подвеске и сборке колес. Было решено увеличить длину рулевого рычага, чтобы получить механическое преимущество перед стойками.

Эта проблема была решена путем обсуждения с бригадой по подвеске и сборке колес. Было решено увеличить длину рулевого рычага, чтобы получить механическое преимущество перед стойками. д. определяет предел выносливости компонента. Ниже приведены соображения по компонентам, принятые во внимание до выбора материалов:

д. определяет предел выносливости компонента. Ниже приведены соображения по компонентам, принятые во внимание до выбора материалов:

ijitee.org/wp-

ijitee.org/wp-