Коробка передач робот устройство и что нужно о ней знать.

Коробка передач робот интересует все большее число владельцев автомобилей. И это происходит ввиду растущего числа автомобилей оснащаемых таким агрегатом. Потому как коробка робот сочетает в себе удобство пользования автоматической коробкой передач и экономичность механической.

Так давайте разберемся в принципе работы роботизированной коробки передач, ее устройстве, плюсах и минусах, а так же всех нюансах правильной эксплуатации.

Оглавление

- 1 Принцип работы роботизированной коробки передач

- 2 Устройство коробки переключения робот

- 3 Коробка передач робот с двойным сцеплением

- 4 Что ломается в роботизированной коробке передач и признаки неисправности

- 5 Обслуживание роботизированных коробок передач

- 6 Как правильно ездить на автомобиле с роботизированной коробкой

- 7 Полезные советы

Принцип работы роботизированной коробки передач

Коробка передач робот уже не представляет собой заморскую диковинку и плотно вошла в обиход автолюбителей. В общем и целом это та же механическая коробка передач, но с автоматическим их переключением.

В общем и целом это та же механическая коробка передач, но с автоматическим их переключением.

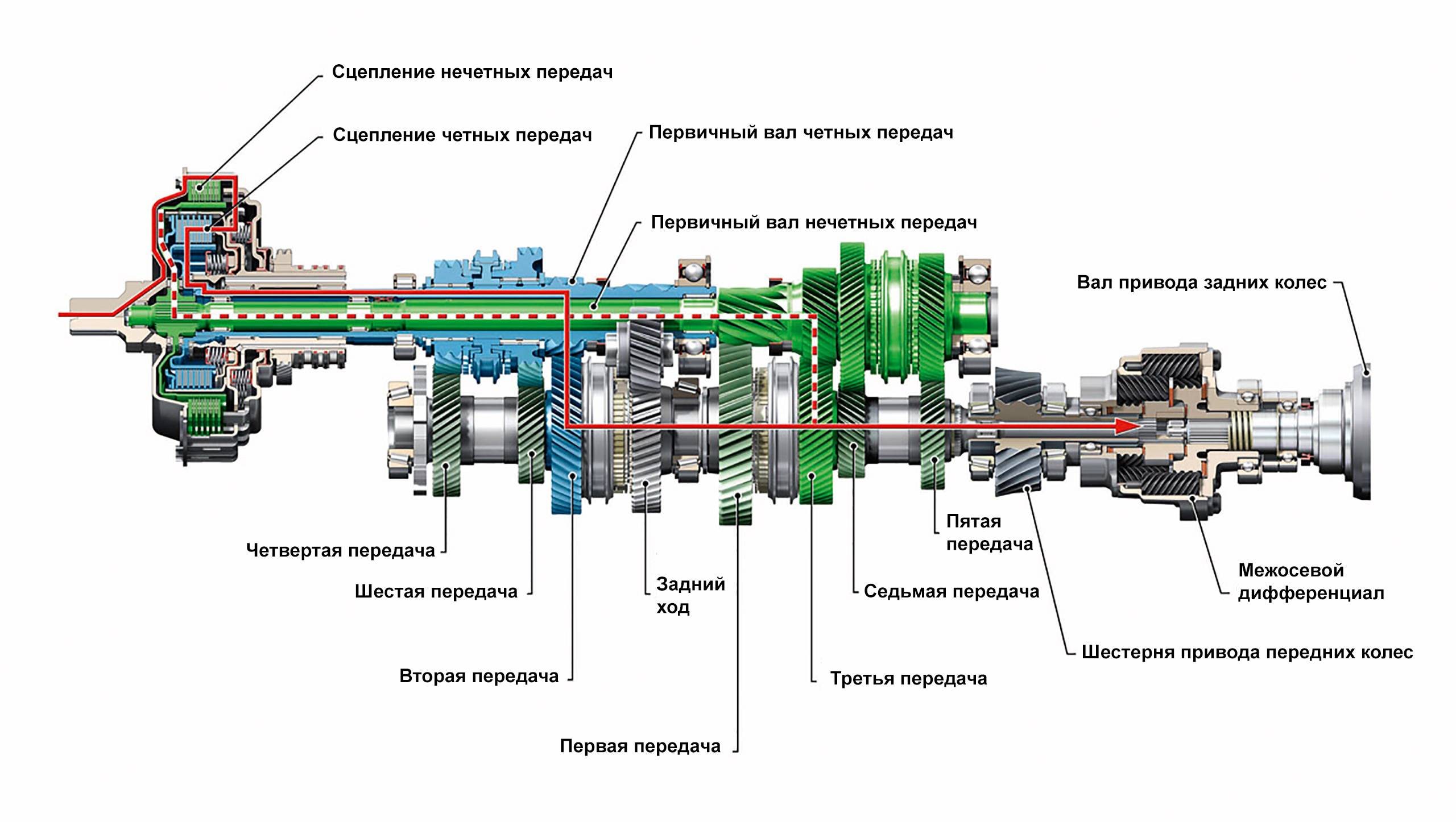

Сначала вспомним работу механической коробки передач. Как обычно в механической коробке присутствуют два вала. Первичный, соединяемый механизмом сцепления с двигателем и такими же как у двигателя оборотами. А также вторичный вал, от которого крутящий момент передается уже на колеса. Между собой эти два вала соединяются набором разных по диаметру и передаточному числу шестерен.

Первичный вал в положении нейтрали просто вращается с неподвижно закрепленными на нем шестернями. А на вторичном валу шестерни вращаются свободно. И только когда выжимается сцепление рычаг подводит к требуемой шестерне синхронизатор. Это устройство, также расположенное на вторичном валу, при переключении требуемой скорости жестко фиксирует эту шестерню.

После того как шестерни вошли в зацепление между собой и вторичным валом, производится сцепление с двигателем. И далее, крутящий момент уже идет от двигателя на первичный вал, а затем через шестерни, с требуемым коэффициентом передачи на вторичный. От вошедшего в зацепление вторичного вала, тяговое усилие передается на колеса.

И далее, крутящий момент уже идет от двигателя на первичный вал, а затем через шестерни, с требуемым коэффициентом передачи на вторичный. От вошедшего в зацепление вторичного вала, тяговое усилие передается на колеса.

Устройство коробки переключения робот

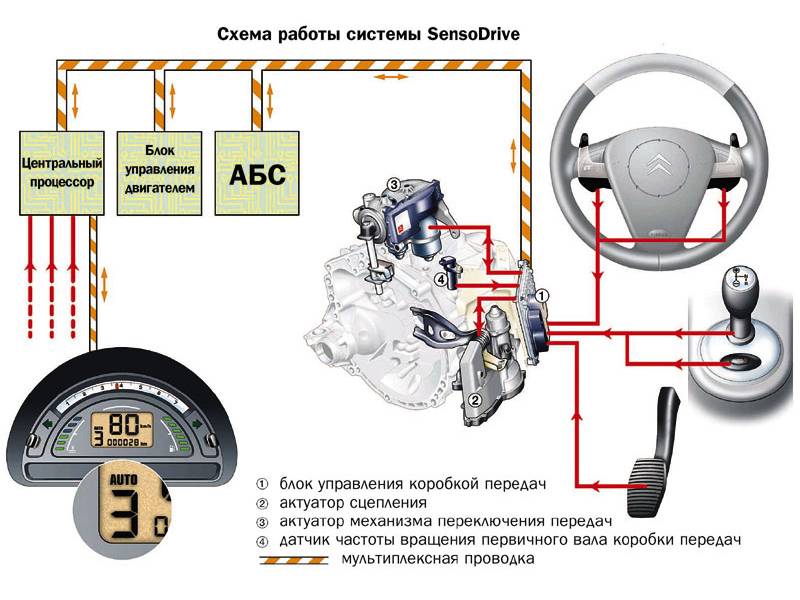

Подойдем к главному, рассмотрим как работает коробка робот: различие с механической коробкой заключается в исполнительном механизме нажатия и отпускания сцепления(производится одним сервоприводом). Вкупе с автоматическим переключателем скоростей (производится уже другим сервоприводом).

Это гидравлический или на базе электромотора, исполнительный механизм. Робот осуществляет автоматическое переключение скоростей, учитывая показания многих датчиков, посредством электронного блока. В зависимости от программы (прошивки) электронного блока меняется скорость и плавность переключения. В ручном управлении (в полуавтоматическом режиме) сигнал на переключения скоростей идет уже от пилота автомобиля.

В зависимости от программы (прошивки) электронного блока меняется скорость и плавность переключения. В ручном управлении (в полуавтоматическом режиме) сигнал на переключения скоростей идет уже от пилота автомобиля.

Гидравлический исполнительный механизм управляется электроклапанами (электрогидравлический тип). Такой робот устанавливается на более дорогостоящие модели автомобилей. Так как отличается повышенным быстродействием, но требуется постоянное давление в гидросистеме. На что уходит лишняя энергия. Скорость переключения на спорткарах достигает 0,05 с.

Коробка передач робот с электроприводом характеризуется меньшей скоростью переключения (0,3-0,5с), но с лучшей энергоэффективностью. В связи с этим применяется на сравнительно недорогих автомобилях.

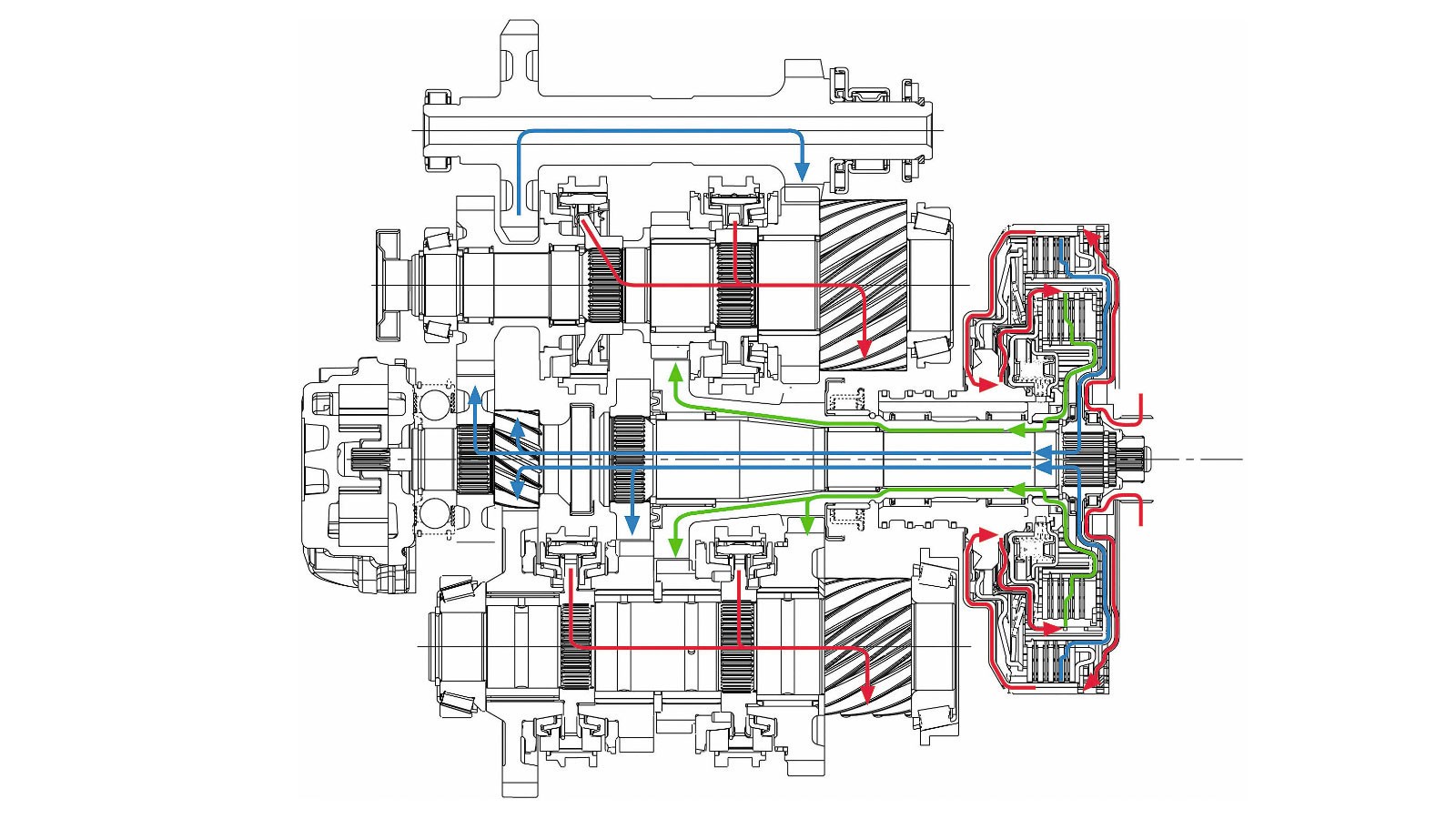

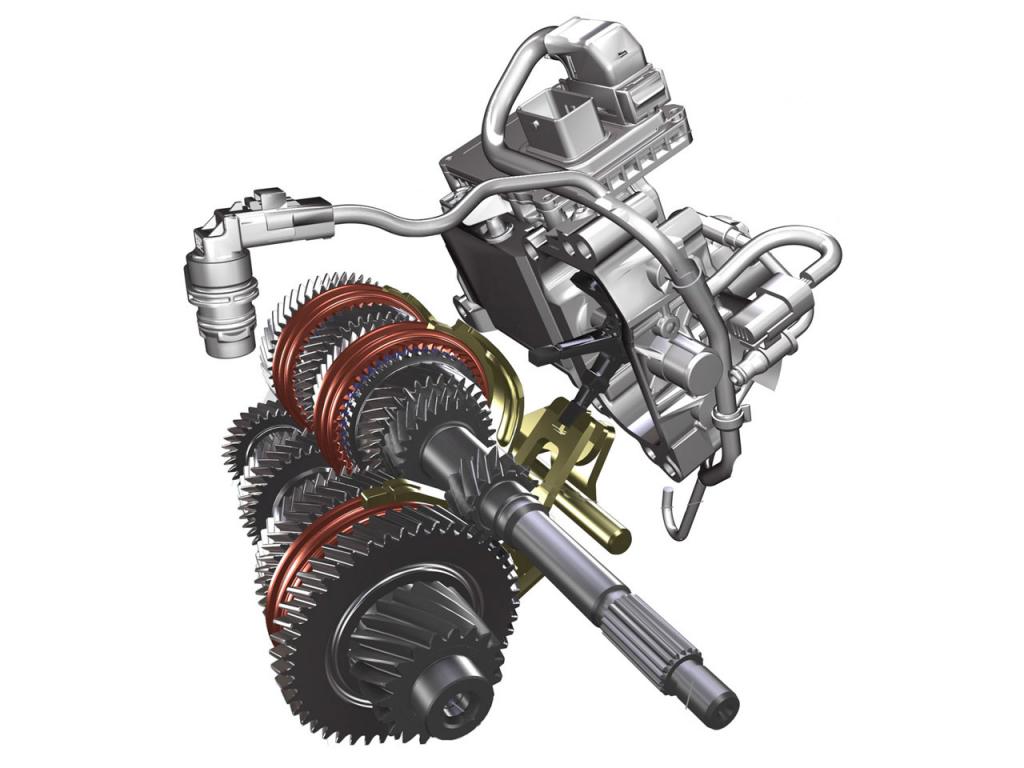

Коробка передач робот с двойным сцеплением

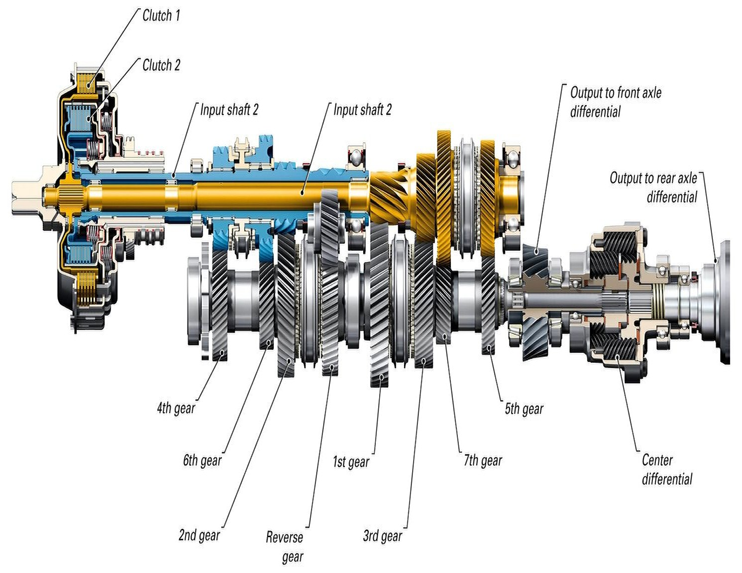

Главным неудобством роботизированной коробки является затяжное переключение скоростей. Это критическим образом влияет на комфортность езды и управления автомобилем. Чтобы минимизировать этот недостаток начали применять прогрессивную конструкцию с двумя сцеплениями. Это способствовало уменьшению провалов и потери динамики автомобиля, с сохранением постоянного тягового усилия на колесах.

Это способствовало уменьшению провалов и потери динамики автомобиля, с сохранением постоянного тягового усилия на колесах.

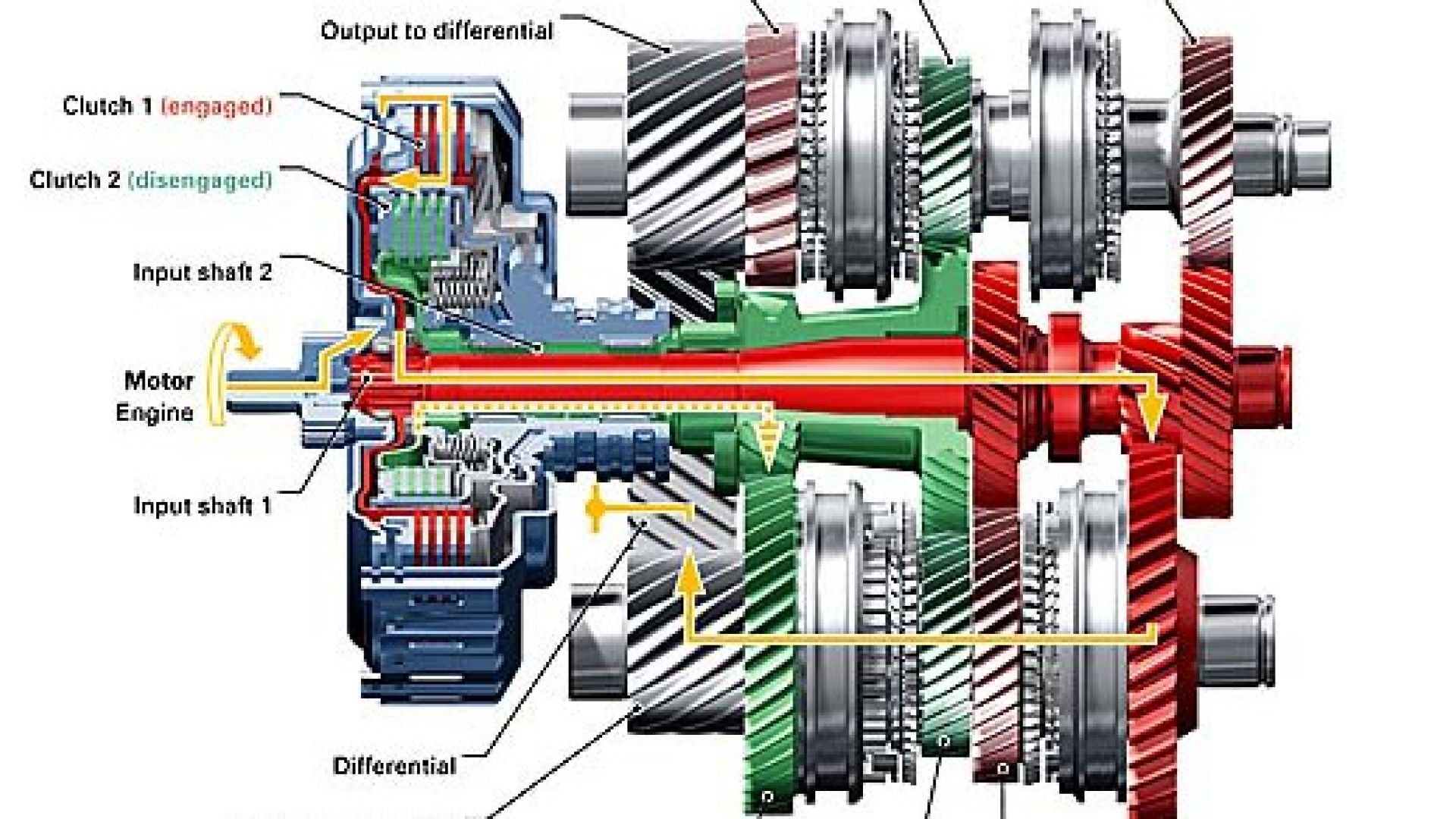

Достигается это таким образом, что следующая передача на двигающемся автомобиле включается без перерыва крутящего момента в коробке. Еще такая коробка передач робот называется преселективной. То есть каждая последующая скорость предварительно выбирается и подготавливается к включению.

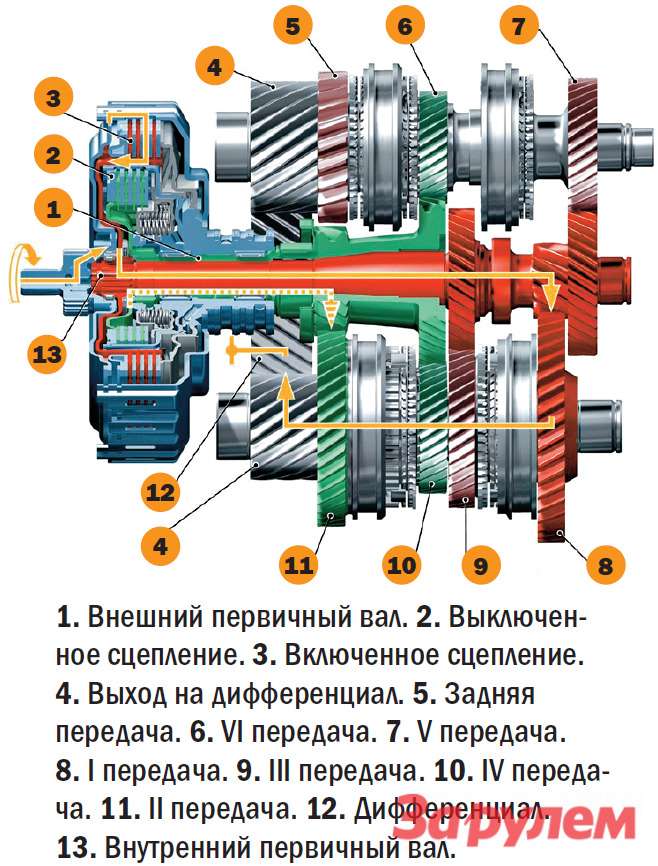

В исполнении схема выглядит как дублирование валов с шестернями. Это те же две механические коробки передач в паре, но с раздельным сцеплением. Пока включенная скорость одной коробки в работе, на второй робот уже произвел включение и происходит ожидание момента смены передач. При достижении требуемой скорости, происходит быстрое переключение. Далее, этот уже освободившийся вал доступен для подготовки следующей передачи.

Еще одним отличительным показателем коробки робот с двумя сцеплениями является высокая скорость переключения, доходящая у концерна BMV до 0,1с. К тому же в плюс идут небольшие размеры что лучшим образом влияет на малолитражную часть автопрома. Быстрота переключения без потери динамики, качественным образом влияют на разгон и динамические показатели автомобиля.

К тому же в плюс идут небольшие размеры что лучшим образом влияет на малолитражную часть автопрома. Быстрота переключения без потери динамики, качественным образом влияют на разгон и динамические показатели автомобиля.

Что ломается в роботизированной коробке передач и признаки неисправности

Первая поломка- это отказ коробки робот включатся в режимы движения и реверса, а зачастую и запрет на запуск мотора. Происходит из-за невозможности определения электроникой положения селектора. Причина кроется в перегреве и сбоях датчиков, при затягивании с их заменой проявляется периодически.

Еще одна проблема: малый ресурс коробок робот с однодисковым сцеплением. То есть коробка робот служит достаточно продолжительный период, а сцепление проглатывает свой ресурс значительно раньше, в сравнении с простой механической коробкой передач. Так же случаются перебои в работе сервопривода (ведь на него ложится основная нагрузка челночной работы сцепления).

Слабым звеном преселективных коробок передач робот, так же является узел сцепления. Частые и быстрые переключения (при агрессивной стиле езды) не лучшим образом сказываются на продолжительности работы (сухого) сцепления- около 70 000 км. Потому что такой стиль (на постоянной основе) приводит к нагреву и деформации дисков сцепления.

Частые и быстрые переключения (при агрессивной стиле езды) не лучшим образом сказываются на продолжительности работы (сухого) сцепления- около 70 000 км. Потому что такой стиль (на постоянной основе) приводит к нагреву и деформации дисков сцепления.

На моторах большой мощности на коробку робот устанавливают многодисковые сцепления, работающие в масляной ванне, что способствует лучшему их охлаждению. В этом случае ресурс увеличивается примерно вдвое (предположительно до150 000 км).

Важно: первыми признаками износа таких механизмов переключения будут рывки, при смене передач, а также вибрация при наборе скорости.

Чтобы коробка передач робот, работала долго и качественно, требуется правильная настройка всей системы управления мехатроника. При неполном выполнении этих условий, и несогласованных переключениях, сама роботизированная коробка наносит себе непоправимый ущерб.

Мехатроника считается самой требовательной и капризной частью роботизированной коробки передач. Электроника и гидравлика тут работают в экстремальных условиях: давление масла и скорость переключения. Все это подстраивается под стиль вождения водителя, с режимами разноплановой езды.

Электроника и гидравлика тут работают в экстремальных условиях: давление масла и скорость переключения. Все это подстраивается под стиль вождения водителя, с режимами разноплановой езды.

Все это при несоблюдение регламента обслуживания с правилами пользования роботизированной коробкой передач чревато: перегревами, сбоями соленоидов, ошибками датчиков и соответственно дорогостоящей заменой самих мехатроников.

Далее из неисправностей отметим механический износ рабочих деталей коробки робот. Это происходит довольно редко, но бьет по бюджету при капремонте или замене.

Конструкторские бюро ведут постоянную работу над усовершенствованием проблемных частей коробок переключения робот. А при бережной и правильной эксплуатации, даже коробки с сухими дисками сцепления дохаживают до 200 000 км.

А при бережной и правильной эксплуатации, даже коробки с сухими дисками сцепления дохаживают до 200 000 км.

Обслуживание роботизированных коробок передач

При эксплуатации коробок переключения желательно придерживаться основных правил по уходу и обслуживанию. В таком случае коробка передач робот будет вас радовать своей безупречной работой долгое время.

- Коробки с сухим сцеплением положено диагностировать при пробеге около 20 000км. При каждом очередном обслуживании проводить диагностику и подстройку электронного блока. Это требуется в связи с износом сцепления и калибровкой датчиков.

- Далее, производители постоянно выпускают обновления программного обеспечения электроники коробки робот. Которое может быть предназначено и для определенной комплектации какой либо модели автомобиля.

- Требуется производить своевременный осмотр коробки передач робот на предмет протечек (при большой потере масла включается авариный режим)и загрязнений, что чревато иногда перегревом.

- Соблюдаем периодичность замены расходных материалов, а качество заменяемых фильтров и масел не должно вызывать сомнений.

- Смену масла механической части роботизированной коробки, следует производить в фирменных пунктах обслуживания. Так как процедура требует определенной последовательности и специальной аппаратуры.

Как правильно ездить на автомобиле с роботизированной коробкой

При переходе водителя на агрессивный стиль езды, желательно сразу включить спорт режим или перейти на ручное переключение передач. Возможно это приведет к большему расходу топлива, зато позволит избежать ударных нагрузок на робот и избавить механизм сцепления от лишних переключений. Так как в спорт режиме переключения происходят с затяжкой, при достижении двигателем более высоких оборотов.

Не лучшим решением при включенном режиме Drive, будет одновременное нажатие на педали тормоза и газа. Хотя сохраняется надежда на защиту электроникой, но все же это чревато стартом с повышенных оборотов. Соответственно большими ударными нагрузками на сцепление при переключении, это кратно снижает ресурс и повышает вероятность отказа.

Хотя сохраняется надежда на защиту электроникой, но все же это чревато стартом с повышенных оборотов. Соответственно большими ударными нагрузками на сцепление при переключении, это кратно снижает ресурс и повышает вероятность отказа.

Внимание: при переключении режимов дожидайтесь полной остановки автомобиля. Хорошей будет привычка секундной паузы, при переключении селектора

Не рекомендуется режим резкого старта, аналогично как и на автоматических коробках передач. При таком щадящем режиме переключений, коробка робот будет служить без проблем значительно дольше.

Не приветствуется и тяжелые условия бездорожья, при отсутствии понижающей передачи. Буксование в грязи и снегу , с постоянными реверсивными переключениями приводят к перегревам и отказам мехатроников.

При спуске с горки на коробке с роботом запрещается включать нейтраль, для экономии топлива, ввиду все тех же жестких нагрузок на сцепление.

А при движении с прицепом, плавность и бережность обращения с коробкой переключения робот, следует удвоить./2013_Honda_VFR1200_DCT_r6-597be0e85f9b58928bda8713.jpg)

При попадании в пробку, желательно переключать передачи вручную. Снижая этим количество переключений и избегая перегрева всего узла. При очень медленном движений следует отпускать впереди едущий автомобиль на два- три корпуса, аналогично снижая этим количество переключений передач.

При наборе ускорения избегайте резких торможений, так как предвыбранная скорость идет в сторону повышения. Для лучшей адаптации коробки робот, следует начать плавно снижать скорость. И тогда предвыбор передач пойдет на снижение скоростного режима. При аварийных ситуациях это правило можно пропустить.

Следующий совет касается прогрева после долгой стоянки. Коробка передач робот как и любая другая коробка передач, при начале движения нуждается в небольшом прогреве. Выполняется это в щадящем режиме спокойной езды.

Выполняется это в щадящем режиме спокойной езды.

Полезные советы

На первых порах появления коробок переключения с роботом, о них было много противоречивых мнений и отрицательных отзывов. Водители пользовались ими по той же схеме что и коробкой автомат, благодаря этому случалось много поломок. Со временем выработался правильный алгоритм использования и, коробка передач робот стала безотказно служить довольно долгий период времени, при правильном обслуживании.

Так к примеру коробка передач робот с одним сцеплением, прощает многие ошибки водителя. Даже при агрессивной манере езды узел сцепления служит довольно долго. Поэтому весь безаварийный ресурс упирается только в число переключений.

При этом коробка передач с двумя сухими сцеплениями уже покапризней. Вы можете резко стартануть на перекрестке но с условием, что потом надо коробке передач дать остыть, поработав какое то время не переключаясь. За это время температура придет в норму не превысив порог перегрева.

Роботизированные коробки передач с двойным сцеплением в масляной ванне переносят такие нагрузки значительно легче. Поэтому их ставят на более дорогой сегмент автомобилей: внедорожники и спорткары.

Если есть желание что подсказать по теме «коробка переключения робот», добро пожаловать в комментарии.

Роботизированная коробка передач — что это такое, плюсы и минусы

Идею редуктора с плавным изменением передаточного числа посредством двух рядов зубчатых колёс придумал ещё Леонардо Да Винчи. Впоследствии эта техническая мысль была впервые реализована при создании первой счётной машины.

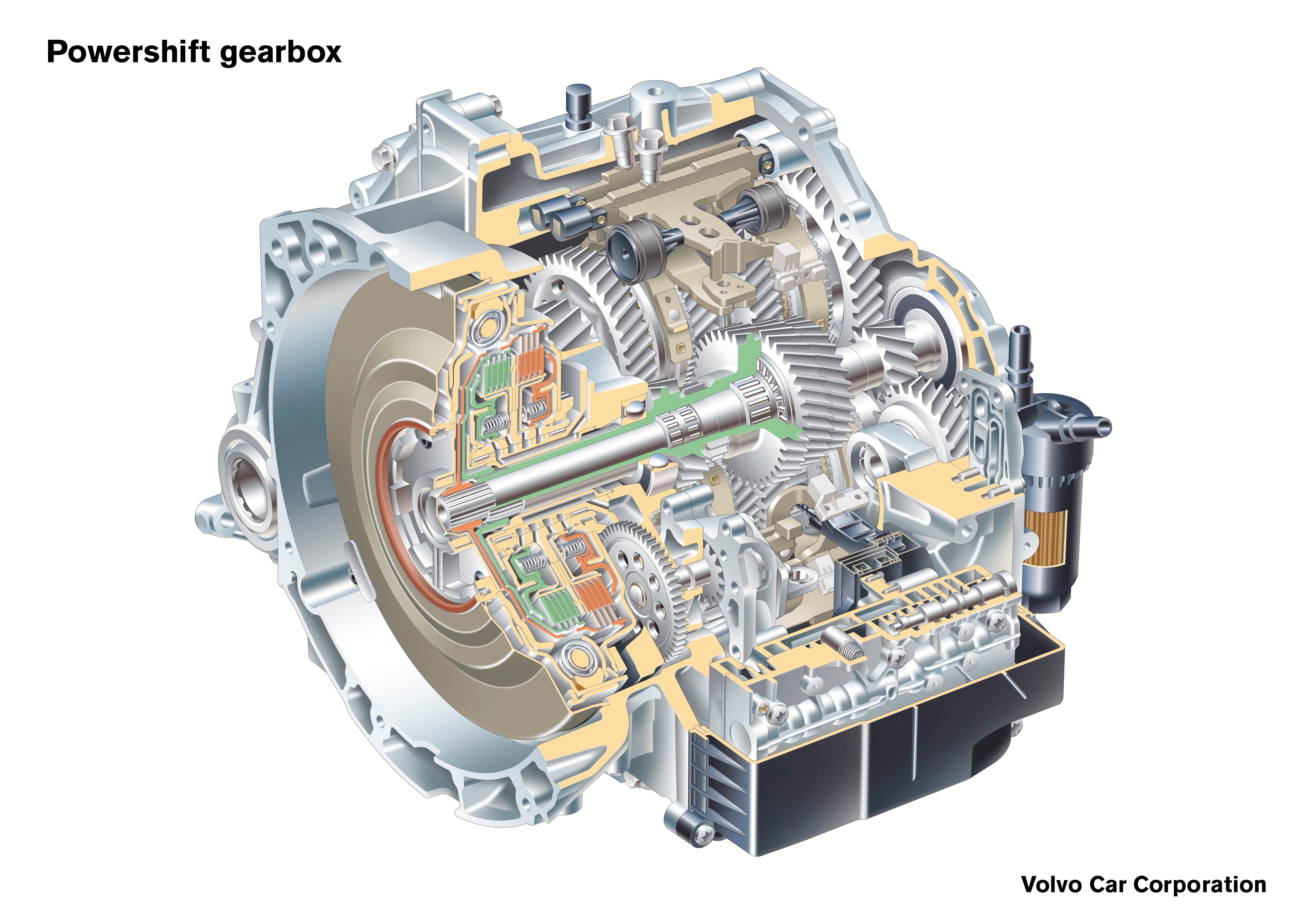

Коробка передач с двойным сцеплением, ставшая прообразом современного «робота», была запатентована немецким инженером Адольфом Кегрессом в 1935 году. А в 1980-х годах роботизированные коробки передач стали массового производиться ведущими европейскими компаниями. Флагманом считалась Porshe, чьи суперкары показывали выдающиеся результаты на гоночных трассах.

Принцип работы роботизированной коробки передач.

Принцип работы РКПП типа DCT/DSG существенно отличается от автоматической АКПП. «Робот» конструктивно имеет схожие черты с механикой, но управляется под контролем автоматической системы.

Основное отличие – наличие двух ведущих валов, на которых располагаются независимые сцепления Double Clutch Transmission (DCT) и Direktschaltgetriebe (DSG). Активация и выключение независимых сцеплений, а также вращение синхронизаторов обеспечивается сервоприводами и актуаторами.

Управляет переключениями механизмов бортовая система. Информация о скорости вращения валов передаётся с датчиков РКПП. При трогании автомобиля включается первичное сцепление DCT. Актуатор вводит синхронизатор в зацепление с шестерней первой передачи. Начинается разгон. Вторичное сцепление DSG в это время работает в режиме «холостого хода». Как только с датчиков частоты вращения поступит сигнал о наборе необходимой скорости, система управления автоматически включит второе сцепление. Скорость перехода с одного сцепления на второе является программируемым параметром.

Команды на снижение скорости, переключение передачи вниз или вверх выдаёт блок управления.

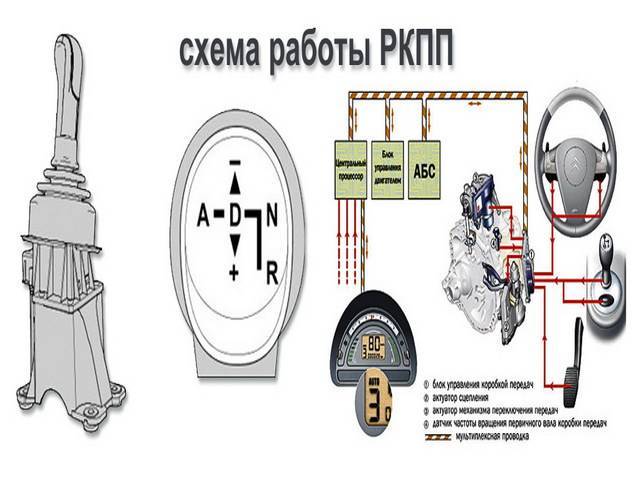

Режимы работы РКПП.

Роботизированные коробки имеют более совершенную конструкцию в сравнении с автоматами. За счёт этого достигается не только быстрое переключение скоростей, но и практически исключается разрыв мощности в движении. Это положительно сказывается как на расходе топлива, так и на динамике автомобиля.

РКПП большинства производителей имеет следующие режимы:

- «Р» — паркинг;

- «D» — драйв, основной режим;

- «N» — нейтраль;

- «R» — задний ход.

Режим «паркинг» применяется на стоянках, в том числе и при ожидании в пробках, а «нейтраль» разрывает механическую связь между двигателем и трансмиссией. При включении заднего хода РКПП реверсируется и изменяет направление вращения шестерен, соединённых с выходными валами.

Режим «N» также применяется и при буксировке автомобиля, позволяя колёсам вращаться свободно и без нагрузки.

Особенности роботизированной коробки передач.

«Робот» является умной коробкой, подстраивающейся под манеру езды водителя. Электроника анализирует режимы работы РКПП, скорости движения и заранее «подготавливает» скорость, чтобы включить сцепление в нужный момент. При нажатии педали акселератора трансмиссия вводит в зацепление повышенную передачу, при торможении – пониженную.

Агрессивная езда в «спортивном» стиле с частыми и интенсивными циклами разгон/торможение путает автоматику. Бортовая система не успевает анализировать данные с датчиков и понять, в каком режиме движется автомобиль. Это создаёт повышенные нагрузки на диски сцепления, вызывает подгар трансмиссионного масла. При подобном стиле езды лучше всего управлять РКПП в ручном режиме при помощи положений «+» и «-».

Плюсы и минусы РКПП.

РКПП обладает и достоинствами и недостатками. Как и любой сложный агрегат. «Робот» обеспечивает практически идеальную динамику разгона. Это своего рода механика, управляемая электроникой без пауз. В сравнении с автоматом РКПП стоит значительно дешевле, ремонт и обслуживание также на порядок ниже. При грамотной и профессиональной езде расход топлива минимален. Экономия может даже превзойти машины с механикой. В автоматическом режиме управления коробка изнашивается гораздо медленнее, чем при управлении передачами с помощью селектора.

В сравнении с автоматом РКПП стоит значительно дешевле, ремонт и обслуживание также на порядок ниже. При грамотной и профессиональной езде расход топлива минимален. Экономия может даже превзойти машины с механикой. В автоматическом режиме управления коробка изнашивается гораздо медленнее, чем при управлении передачами с помощью селектора.

К минусам относятся неспособность блока управления распознавать экстренные дорожные ситуации. «Роботу» комфортнее работать на длинных передачах, т.е. при размеренной спокойной езде. Автоматика, подстраиваясь под манеру езды, склонна к рывкам и дёрганьям в процессе разгона. Уязвимое место – электронные датчики. Они требуют постоянной проверки на достоверность показаний.

Как продлить срок эксплуатации РКПП.

Очень важно вовремя и в полном объёме проходить плановые технические обслуживания и текущие ремонты, предписанные заводом-изготовителем автомобиля. «Робот» требует постоянного ухода: замены трансмиссионного масла, фильтров, проверки датчиков, проверки подшипников и сальниковых уплотнений.

Грязное трансмиссионное масло способно стать причиной отказа: механические частицы попадают в пары трения, вызывая износ с последующим заклиниванием.

Немаловажно и правильно эксплуатировать РКПП. Специалисты рекомендуют не злоупотреблять режимом «N» при стоянках на светофорах и в пробках. Частые переключения «N»-«D» вызывают повышенные нагрузки на гидроаппаратуру и их интенсивный износ. При коротких остановках следует использовать режим паркинга.

Где и как заказать авто из Японии с роботизированной коробкой передач.

Выбрать и купить авто с аукциона Японии поможет компания «Аукциона и точка». Сотни наименований авто любых марок, комплектаций и годов выпуска на самый взыскательный вкус. «Аукционы и точка» — это быстрое оформление договора купли-продажи, полное таможенное сопровождение, доставка авто в сжатые сроки.

Ознакомьтесь с привлекательными предложениями на сайте компании, выберите автомобиль и позвоните по контактному телефону для обсуждения деталей сделки со специалистами.

Портальные системы: работа за пределами рабочего пространства

Применение/отрасль:

Упаковка, производство, укладка на поддоны, сбор и размещение, автоматизация

Задача:Нестандартные рабочие зоны традиционных шарнирных шарнирных манипуляторов могут потребовать модернизации существующих рабочие пространства. SCARA и роботы с шарнирно-сочлененной рукой могут быть наиболее узнаваемой формой роботов на рынке сегодня, но обратите внимание на портальных роботов, которые выполняют большую работу в наименьшем пространстве. Портальные роботы, также называемые декартовыми роботами, почти повсеместно используются с автоматизацией, но по причинам, выходящим за рамки этой статьи, их нельзя сразу рассматривать как серьезных роботов. Благодаря простой конструкции, низкой стоимости и масштабируемости, а также множеству программных решений для двигателей и систем управления ситуация меняется.

Портальный робот Преимущества:

- 3+ оси движения практически любой длины

- Масштабируемый

- Размер редуктора и двигателя можно подобрать в соответствии с диапазоном движения и скоростью

- Подходит для легких и тяжелых / подвешенных грузов

- Гибкость и эффективность благодаря масштабируемости линейных осей

- Недорогой

Факт: Декартовы роботы обычно обеспечивают наилучшую точность.

Портальный робот Недостатки:

- Невозможно варьировать расстояние до препятствий или вокруг них

- Ленточные направляющие линейных направляющих плохо защищены от воздействия окружающей среды

- Не отдельностоящий: требуется стойка, рама или другое крепление

Портальная система XYZ / Декартова система роботов

Портальная система Преимущества:

Портальные роботы могут использовать всю кубическую рабочую зону, занимающую 96% их площади и размера. Декартовский робот имеет три оси. Подобно своему тезке и более узнаваемым гигантским кузенам, козловым кранам, они обычно подвешиваются к балке оси X или X/Y на жесткой конструкции. Координаты по трем осям обычно определяются как X, Y и Z. Каждая ось расположена под прямым углом, чтобы обеспечить три градуса движения. Порталы также характеризуются поддержкой на обоих концах или за счет добавления второго элемента. В отличие от роботов манипуляторного типа, порталы можно легко масштабировать до больших размеров по всем трем осям. Портальные роботы особенно подходят для приложений, где дополнительные требования к ориентации минимальны или где детали могут быть размещены до того, как их поднимет робот.

Портальные роботы особенно подходят для приложений, где дополнительные требования к ориентации минимальны или где детали могут быть размещены до того, как их поднимет робот.

Как декартовы, так и портальные роботы имеют прямоугольную или кубическую рабочую оболочку, в отличие от шарнирных роботов, у которых, как и у суставов человеческой руки, есть ограничения на каждое движение и определенный дугообразный диапазон движения. Их характеристики показаны в виде степени движения с большими дугами заметания с участками положительной и отрицательной степени движения, вращающимися вокруг центра своего основания и пеленга каждой оси. Любопытно отметить, что само рабочее пространство часто приходится адаптировать к этим необычным рабочим средам, в отличие от робота, адаптирующегося к рабочему пространству.

Благодаря своей жесткой и легкой конструкции декартовы/портальные роботы очень точны и воспроизводимы. Благодаря своей простой конструкции портальные роботы интуитивно понятны в программировании и легко визуализируются при оценке новой автоматизации. Большинство портальных роботов можно настраивать. От множества вариантов двигателей и коробок передач до компонентов и материалов — эти роботы готовы к работе во влажной, опасной и грязной среде.

Большинство портальных роботов можно настраивать. От множества вариантов двигателей и коробок передач до компонентов и материалов — эти роботы готовы к работе во влажной, опасной и грязной среде.

Робот с декартовыми координатами Относительно простая конструкция и простота в эксплуатации делают его очень востребованным в производстве. Поскольку отдельные оси можно легко заменить, время простоя сокращается, а затраты на техническое обслуживание сводятся к минимуму. Кроме того, всю систему можно разобрать на составные части для использования в нескольких одноосевых приложениях. Что наиболее важно, системы декартовых координатных роботов недороги по сравнению с другими более сложными роботами.

Gantry Применение:

Все оси портальных роботов расположены над рабочей зоной, что делает их идеальными для работы над головой. Портальные роботы могут использоваться для удержания и позиционирования различных конечных эффекторов, таких как те, которые используются в: сборке печатных плат, дозировании, распылении, обработке материалов, укладке на поддоны, захвате и размещении, водоструйной сварке, сварке пластин, сварке трением, сборке, упаковке. , объединение, сортировка, сканирование, загрузка/выгрузка лотка, позиционирование камеры. осмотр, резка стекла, печать, лазерная резка, летающие ножи, крепление и завинчивание.

, объединение, сортировка, сканирование, загрузка/выгрузка лотка, позиционирование камеры. осмотр, резка стекла, печать, лазерная резка, летающие ножи, крепление и завинчивание.

Утверждают, что портал — настоящая рабочая лошадка современной промышленности. Подумайте об этом… миллионы портальных роботов были упакованы и проданы в готовые к работе машины, такие как те, которые используются только для сборки электронных компонентов и роботизированных систем захвата и размещения. Даже сегодня линейные X-Y-Z-порталы являются основой индустрии координатно-измерительных станков из-за их точности и жесткости. Этот тип робота особенно подходит для приложений, где дополнительные требования к ориентации минимальны или где детали могут быть размещены до того, как робот их поднимет.

Портальный робот, который часто упускают из виду, является основой современной индустрии автоматизации, и его всегда следует рассматривать в качестве новой системы автоматизации из-за его гибкости, эффективности и простоты внедрения.

Свяжитесь с представителем Macron сегодня, чтобы узнать, как мы можем решить ваши проблемы с движением!

Подпишитесь сегодня!

Поделиться

Роботизированные механизмы — ВСЕ ТИПЫ МЕХАНИЗМОВ 51034

Все шестерни можно разделить на внешние, внутренние или годовые:

• Внешние шестерни имеют зубья на внешней поверхности диска или колеса.

• Внутренний или годовой Зубья шестерни расположены на внутренней поверхности кольца или цилиндра.

Внешняя шестерня — это шестерня, зубья которой сформированы на внешней поверхности цилиндра или конуса. И наоборот, внутренняя шестерня — это зубчатая передача, зубья которой сформированы на внутренней поверхности цилиндра или конуса.

ВСЕ ТИПЫ ШЕСТЕРН

A- ЦИЛИНДРИЧЕСКИЕ ШЕСТЕРНИ: – цилиндрические внешние шестерни с зубьями, нарезанными прямо по краю диска или колеса параллельно оси вращения.

Перейдите к > Роботизированные механизмы — ЦИЛИНДРИЧЕСКИЕ ШЕСТЕРНИ 51031 Страница

B- ВНУТРЕННИЕ ШЕСТЕРНИ: обычно приводятся в движение или приводятся в движение шестерней. Внутренние шестерни представляют собой цилиндрические шестерни, вывернутые «наизнанку». ” Другими словами, зубья нарезаются по внутреннему диаметру, а внешний диаметр остается гладким. Эта конструкция позволяет ведущей шестерне вращаться внутри шестерни, что, в свою очередь, обеспечивает чистую работу. Эти шестерни, предназначенные для легких условий эксплуатации, доступны только из латуни.

Преимущества шестерен с внутренним зацеплением

- Меньшее скольжение*

- Уменьшенный износ зубьев

*Скольжение одного зуба по другому может вызвать трение. Поскольку трение увеличивает износ зубьев, уменьшение скольжения увеличивает срок службы шестерни.

Перейти > Роботизированные механизмы — ВНУТРЕННИЕ ПЕРЕДАЧИ Страница

C-ОБРАЗНАЯ РЕЙКА и ШЕСТЕРНИ, , показанный на рис. C, преобразовать вращательное движение в линейное движение; при соединении они могут преобразовывать вращение шестерни в возвратно-поступательное движение или наоборот. В некоторых системах шестерня вращается в фиксированном положении и входит в зацепление со стойкой, которая может свободно перемещаться; комбинация встречается в рулевых механизмах транспортных средств. В качестве альтернативы стойка фиксируется, в то время как шестерня вращается при движении вверх и вниз по стойке: на этом приводном механизме основаны фуникулеры; ведущая шестерня вагона входит в зацепление со стойкой, расположенной между двумя рельсами, и толкает вагон вверх по склону.

Шестерни – это небольшие шестерни с относительно небольшим числом зубьев , которые могут соединяться с реечными шестернями.

D-КОНИЧЕСКИЕ ШЕСТЕРНИ, , как показано на рис. D, имеют прямые зубья, нарезанные на конические окружности, которые сопрягаются на осях, которые пересекаются, как правило, под прямым углом с между входным и выходным валами. К этому классу зубчатых колес относятся наиболее распространенные прямые и спирально-конические шестерни 9.0008 а также угловые и гипоидные передачи .

Прямые конические шестерни — самые простые конические шестерни. Их прямые зубы обеспечивают мгновенный линейный контакт при спаривании. Эти шестерни обеспечивают умеренную передачу крутящего момента, но они не такие плавные и бесшумные, как спиральные конические шестерни, потому что прямые зубья зацепляются с полным контактом. Они допускают среднюю грузоподъемность.

Спиральные конические шестерни имеют изогнутые косые зубья . Угол кривизны спирали по отношению к оси шестерни допускает существенное перекрытие зубьев. Следовательно, зубы сцепляются постепенно, и по крайней мере два зуба находятся в контакте одновременно. Эти шестерни имеют меньшую нагрузку на зубья, чем прямые конические шестерни, и могут вращаться в 8 раз быстрее. Они допускают высокую грузоподъемность.

Угол кривизны спирали по отношению к оси шестерни допускает существенное перекрытие зубьев. Следовательно, зубы сцепляются постепенно, и по крайней мере два зуба находятся в контакте одновременно. Эти шестерни имеют меньшую нагрузку на зубья, чем прямые конические шестерни, и могут вращаться в 8 раз быстрее. Они допускают высокую грузоподъемность.

Угловые шестерни — это сопряженные конические шестерни с равным количеством зубьев, используемые между вращающимися входным и выходным валами, оси которых разнесены на 90°.

Гипоидные шестерни – это косозубые конические шестерни, используемые, когда оси двух валов перпендикулярны, но не пересекаются. Они обычно используются для соединения карданных валов с задними осями автомобилей и часто неправильно называются спиральными зубчатыми колесами.

Перейти > Роботизированные механизмы — конические шестерни Страница

ВИНТОВЫЕ ШЕСТЕРНИ E: являются внешними цилиндрическими шестернями, зубья которых нарезаны под углом, а не параллельно оси .

Перейти > Робототехнические механизмы — ВИНТОВЫЕ шестерни Стр. стороны углов сбоку поперек поверхности шестерни. Эта геометрия нейтрализует осевую нагрузку от спиральных зубьев.

Перейти к > Роботизированные механизмы – ЕЛОЧКА – ДВОЙНЫЕ ЦЕПНЫЕ ПЕРЕДАЧИ Стр.

G-WORM GEARS: Червячные передачи, также называемые винтовыми передачами, являются другими вариантами винтовых передач. Червячная передача имеет длинную тонкую цилиндрическую форму с одним или несколькими непрерывными косозубыми зубьями, которые входят в зацепление с косозубой шестерней. Зубья червячной передачи скользят по зубьям ведомой шестерни, а не оказывают прямое давление качения, как зубья косозубых шестерен. Червячные передачи широко используются для передачи вращения при значительно меньших скоростях от одного вала к другому со скоростью 9угол 0°.

Червячная передача имеет длинную тонкую цилиндрическую форму с одним или несколькими непрерывными косозубыми зубьями, которые входят в зацепление с косозубой шестерней. Зубья червячной передачи скользят по зубьям ведомой шестерни, а не оказывают прямое давление качения, как зубья косозубых шестерен. Червячные передачи широко используются для передачи вращения при значительно меньших скоростях от одного вала к другому со скоростью 9угол 0°.

Перейти > Роботизированные механизмы — ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ Страница

H-ОБРАЗНЫЕ ПЕРЕДАЧИ: Плоские шестерни имеют прямые поверхности зубьев, но их оси лежат в плоскостях, перпендикулярных осям валов. Они предназначены для сопряжения с мгновенным точечным контактом. Эти шестерни используются в прямоугольных передачах, но они имеют низкую грузоподъемность.

Перейти > Роботизированные механизмы — шестерни FACE Страница

ШЕСТЕРНИ I-CAGE: Зубчатая передача, также называемая фонарной шестерней или фонарной шестерней, имеет цилиндрические стержни вместо зубьев, параллельные оси и расположенные по окружности. вокруг него, как решетки на круглой птичьей клетке или фонаре. Узел удерживается вместе дисками на обоих концах, в которые вставлены зубчатые стержни и ось. Фонарные шестерни более эффективны, чем сплошные шестерни, и грязь может просачиваться сквозь стержни, а не застревать и увеличивать износ.

вокруг него, как решетки на круглой птичьей клетке или фонаре. Узел удерживается вместе дисками на обоих концах, в которые вставлены зубчатые стержни и ось. Фонарные шестерни более эффективны, чем сплошные шестерни, и грязь может просачиваться сквозь стержни, а не застревать и увеличивать износ.

Перейти к > Роботизированные механизмы — Шестерни CAGE Стр. представляет собой специальную конструкцию зубчатого колеса с особыми характеристиками и назначением. В то время как обычная шестерня оптимизирована для передачи крутящего момента другому зацепленному элементу с минимальным шумом и износом и с максимальной эффективностью, основной задачей некруглой шестерни могут быть изменения передаточного отношения, колебания смещения оси и многое другое. Общие области применения включают текстильные машины, потенциометры, вариаторы (бесступенчатые трансмиссии), приводы оконных штор, механические прессы и гидравлические двигатели с высоким крутящим моментом.

Перейдите на страницу > Роботизированные механизмы — НЕКРУГЛЫЕ ПЕРЕДАЧИ Страница

L – МАГНИТНЫЕ ШЕСТЕРНИ: Все шестерни каждого зубчатого звена магнитных передач действуют как постоянный магнит с периодическим чередованием противоположных магнитных полюсов на сопрягаемых поверхностях.