Как рассчитать крутящий момент электродвигателя

Крутящий момент электродвигателя – это сила вращения его вала. Именно момент вращения определяет мощность Вашего двигателя. Измеряется в ньютонах на метр или в килограмм-силах на метр.

Виды крутящих моментов:

- Номинальный – значение момента при стандартном режиме работы и стандартной номинальной нагрузке на двигатель.

- Пусковой – это табличное значение. Сила вращения, которую в состоянии развивать электродвигатель при пуске. При подборе эл двигателя убедитесь, что данный параметр выше, чем статический момент Вашего оборудования — насоса, либо вентилятора и т.д. В противном случае электродвигатель не сможет запуститься, что чревато перегревом и перегоранием обмотки.

- Максимальный – предельное значение, по достижении которого нагрузка уравновесит двигатель и остановит его.

Таблица крутящих моментов электродвигателей

В данной таблице собраны крутящие моменты наиболее распространенных в Украине электродвигателей АИР, а также требуемый при пуске – пусковой, максимально допустимый для данного типа электродвигателя – максимальный крутящий момент и момент инерции двигателей АИР (усилие важное при подборе электромагнитного тормоза, например)

| Двигатель |

кВт/об |

Мном, Нм |

Мпуск, Нм |

Ммакс, Нм |

Минн, Нм |

| АИР56А2 |

0,18/2730 |

0,630 |

1,385 |

1,385 |

1,133 |

| АИР56В2 |

0,25/2700 |

0,884 |

1,945 |

1,945 |

1,592 |

| АИР56А4 |

0,12/1350 |

0,849 |

1,868 |

1,868 |

1,528 |

| АИР56В4 |

0,18/1350 |

1,273 |

2,801 |

2,801 |

2,292 |

| АИР63А2 |

0,37/2730 |

1,294 |

2,848 |

2,848 |

2,330 |

| АИР63В2 |

0,55/2730 |

1,924 |

4,233 |

4,233 |

3,463 |

| АИР63А4 |

0,25/1320 |

1,809 |

3,979 |

3,979 |

3,256 |

| АИР63В4 |

0,37/1320 |

2,677 |

5,889 |

5,889 |

4,818 |

| 0,18/860 |

1,999 |

4,397 |

4,397 |

3,198 |

|

| АИР63В6 |

0,25/860 |

2,776 |

6,108 |

6,108 |

4,442 |

| АИР71А2 |

0,75/2820 |

2,540 |

6,604 |

6,858 |

4,064 |

| АИР71В2 |

1,1/2800 |

3,752 |

8,254 |

9,004 |

6,003 |

| АИР71А4 |

0,55/1360 |

3,862 | 8,883 |

9,269 | 6,952 |

| АИР71В4 |

0,75/1350 |

5,306 |

13,264 |

13,794 |

12,733 |

| АИР71А6 |

0,37/900 |

3,926 | 8,245 |

8,637 | 6,282 |

| АИР71В6 |

0,55/920 |

5,709 |

10,848 |

12,560 |

9,135 |

| АИР71В8 |

0,25/680 |

3,511 |

5,618 |

6,671 |

4,915 |

| АИР80А2 |

1,5/2880 |

4,974 |

10,943 |

12,932 |

8,953 |

| АИР80В2 |

2,2/2860 |

7,346 |

15,427 |

19,100 |

13,223 |

| АИР80А4 |

1,1/1420 |

7,398 |

16,275 |

17,755 |

12,576 |

| АИР80В4 |

1,5/1410 |

10,160 |

22,351 |

24,383 |

17,271 |

| АИР80А6 |

0,75/920 |

7,785 |

16,349 |

17,128 |

12,457 |

| АИР80В6 |

1,1/920 |

11,418 |

25,121 |

26,263 |

20,553 |

| АИР80А8 |

0,37/680 |

5,196 | 10,393 |

11,952 | 7,275 |

| АИР80В8 | 0,55/680 |

7,724 | 15,449 |

16,221 | 10,814 |

| АИР90L2 | 3/2860 | 10,017 | 23,040 | 26,045 | 17,030 |

| АИР90L4 | 2,2/1430 | 14,692 | 29,385 | 35,262 | 29,385 |

| АИР90L6 | 1,5/940 | 15,239 | 30,479 | 35,051 | 28,955 |

| АИР90LА8 | 0,75/700 | 10,232 | 15,348 | 20,464 | 15,348 |

| АИР90LВ8 | 1,1/710 | 14,796 | 22,194 | 32,551 | 22,194 |

| АИР100S2 | 4/2850 | 13,404 | 26,807 | 32,168 | 21,446 |

| АИР100L2 | 5,5/2850 | 18,430 | 38,703 | 44,232 | 29,488 |

| АИР100S4 | 3/1410 | 20,319 | 40,638 | 44,702 | 32,511 |

| АИР100L4 | 4/1410 | 27,092 | 56,894 | 65,021 | 43,348 |

| АИР100L6 | 2,2/940 | 22,351 | 42,467 | 49,172 | 35,762 |

| АИР100L8 | 1,5/710 | 20,176 | 32,282 | 40,352 | 30,264 |

| АИР112М2 | 7,5/2900 | 24,698 | 49,397 | 54,336 | 39,517 |

| АИР112М4 | 5,5/1430 | 36,731 | 73,462 | 91,827 | 58,769 |

| АИР112МА6 | 3/950 | 30,158 | 60,316 | 66,347 | 48,253 |

| АИР112МВ6 | 4/950 | 40,211 | 80,421 | 88,463 | 64,337 |

| АИР112МА8 | 2,2/700 | 30,014 | 54,026 | 66,031 | 42,020 |

| АИР112МВ8 | 3/700 | 40,929 | 73,671 | 90,043 | 57,300 |

| АИР132М2 | 11/2910 | 36,100 | 57,759 | 79,419 | 43,320 |

| АИР132S4 | 7,5/1440 | 49,740 | 99,479 | 124,349 | 79,583 |

| АИР132М4 | 11/1450 | 72,448 | 173,876 | 210,100 | 159,386 |

| АИР132S6 | 5,5/960 | 54,714 | 109,427 | 120,370 | 87,542 |

| АИР132М6 | 7,5/950 | 75,395 | 150,789 | 165,868 | 120,632 |

| АИР132S8 | 4/700 | 54,571 | 98,229 | 120,057 | 76,400 |

| АИР132М8 | 5,5/700 | 75,036 | 135,064 | 165,079 | 105,050 |

| АИР160S2 | 15/2940 | 48,724 | 97,449 | 155,918 | 2,046 |

| АИР160М2 | 18,5/2940 | 60,094 | 120,187 | 192,299 | 2,884 |

| АИР180S2 | 22/2940 | 71,463 | 150,071 | 250,119 | 4,288 |

| АИР180М2 | 30/2940 | 97,449 | 214,388 | 341,071 | 6,821 |

| АИР200М2 | 37/2950 | 119,780 | 275,493 | 383,295 | 16,769 |

| АИР200L2 | 45/2940 | 146,173 | 380,051 | 584,694 | 19,003 |

| АИР225М2 | 55/2955 | 177,750 | 408,824 | 710,998 | 35,550 |

| АИР250S2 | 75/2965 | 241,568 | 628,078 | 966,273 | 84,549 |

| АИР250М2 | 90/2960 | 290,372 | 784,003 | 1161,486 | 116,149 |

| АИР280S2 | 110/2960 | 354,899 | 887,247 | 1171,166 | 212,939 |

| АИР280М2 | 132/2964 | 425,304 | 1233,381 | 1488,563 | 297,713 |

| АИР315S2 | 160/2977 | 513,268 | 1231,844 | 1693,786 | 590,259 |

| АИР315М2 | 200/2978 | 641,370 | 2116,521 | 962,055 | |

| АИР355SMA2 | 250/2980 | 801,174 | 1281,879 | 2403,523 | 2163,171 |

| АИР160S4 | 15/1460 | 98,116 | 186,421 | 284,538 | 7,457 |

| АИР160М4 | 18,5/1460 | 121,010 | 229,920 | 350,930 | 11,375 |

| АИР180S4 | 22/1460 | 143,904 | 302,199 | 402,932 | 15,110 |

| АИР180М2 | 30/1460 | 196,233 | 470,959 | 588,699 | 27,276 |

| АИР200М4 | 37/1460

|

242,021 |

532,445 |

847,072 |

46,952 |

| АИР200L4 | 45/1460 | 294,349 | 647,568 | 941,918 | 66,229 |

| АИР225М4 | 55/1475 | 356,102 | 997,085 | 1317,576 | 145,289 |

| АИР250S4 | 75/1470 | 487,245 | 1218,112 | 1559,184 | 301,605 |

| АИР250М4 | 90/1470 | 584,694 | 1461,735 | 1871,020 | 467,755 |

| АИР280S4 | 110/1470 | 714,626 | 2072,415 | 2429,728 | 578,847 |

| АИР280М4 | 132/1485 | 848,889 | 1697,778 | 2886,222 | 1612,889 |

| АИР315S4 | 160/1487 | 1027,572 | 2568,931 | 3802,017 | 2363,416 |

| АИР315М4 | 200/1484 | 1287,062 | 3217,655 | 4247,305 | 3603,774 |

| АИР355SMA4 | 250/1488 | 1604,503 | 3690,356 | 4492,608 | 8985,215 |

| АИР355SMВ4 | 315/1488 | 2021,673 | 5054,183 | 5862,853 | 12534,375 |

| АИР355SMС4 | 355/1488 | 2278,394 | 5012,466 | 6151,663 | 15493,078 |

| АИР160S6 | 11/970 | 108,299 | 205,768 | 314,067 | 12,021 |

| АИР160М6 | 15/970 | 147,680 | 339,665 | 443,041 | 20,675 |

| АИР180М6 | 18,5/970 | 182,139 | 400,706 | 546,418 | 29,324 |

| АИР200М6 | 22/975 | 215,487 | 517,169 | 711,108 | 50,209 |

| АИР200L6 | 30/975 | 293,846 | 617,077 | 881,538 | 102,846 |

| АИР225М6 | 37/980 | 360,561 | 721,122 | 1081,684 | 186,050 |

| АИР250S6 | 45/986 | 435,852 | 784,533 | 1307,556 | 440,210 |

| АИР250М6 | 55/986 | 532,708 | 1012,145 | 1811,207 | 633,922 |

| АИР280S6 | 75/985 | 727,157 | 1454,315 | 2326,904 | 1090,736 |

| АИР280М6 | 90/985 | 872,589 | 1745,178 | 2792,284 | 1657,919 |

| АИР315S6 | 110/987 | 1064,336 | 1809,372 | 2873,708 | 4044,478 |

| АИР315М6 | 132/989 | 1274,621 | 2166,855 | 3696,400 | 5735,794 |

| АИР355МА6 | 160/993 | 1538,771 | 2923,666 | 3539,174 | 11848,540 |

| АИР355МВ6 | 200/993 | 1923,464 | 3654,582 | 4423,968 | 17118,832 |

| АИР355MLA6 | 250/993 | 2404,330 | 4568,228 | 5529,960 | 25485,901 |

| AИР355MLB6 | 315/992 | 3032,510 | 6065,020 | 7278,024 | 40029,133 |

| АИР160S8 | 7,5/730 | 98,116 | 156,986 | 235,479 | 13,246 |

| АИР160М8 | 11/730 | 1007,329 | 1712,459 | 2417,589 | 181,319 |

| АИР180М8 | 15/730 | 196,233 | 333,596 | 529,829 | 41,994 |

| АИР200М8 | 18,5/728 | 242,685 | 509,639 | 606,714 | 67,952 |

| АИР200L8 | 22/725 | 289,793 | 579,586 | 724,483 | 88,966 |

| АИР225М8 | 30/735 | 389,796 | 701,633 | 1052,449 | 214,388 |

| АИР250S8 | 37/738 | 478,794 | 861,829 | 1196,985 | 481,188 |

| АИР250М8 | 45/735 | 584,694 | 1052,449 | 1520,204 | 695,786 |

| АИР280S8 | 55/735 | 714,626 | 1357,789 | 2143,878 | 1071,939 |

| АИР280М8 | 75/735 | 974,490 | 1754,082 | 2728,571 | 1851,531 |

| АИР315S8 | 90/740 | 1161,486 | 1509,932 | 2671,419 | 4413,649 |

| АИР315М8 | 110/742 | 1415,768 | 2265,229 | 3964,151 | 6370,957 |

| АИР355SMA8 | 132/743 | 1696,635 | 2714,616 | 3902,261 | 12215,774 |

| AИР355SMB8 | 160/743 | 2056,528 | 3496,097 | 4935,666 | 18097,443 |

| AИР355MLA8 | 200/743 | 2570,659 | 4627,187 | 6940,781 | 26991,925 |

| AИР355MLB8 | 250/743 |

4498,654 |

7647,712 |

10796,770 |

58032,638 |

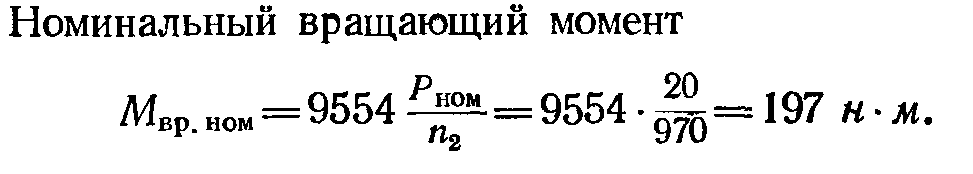

Расчет крутящего момента – формула

Примечание: при расчете стоит учесть коэффициент проскальзывания асинхронного двигателя. Номинальное количество оборотов двигателя не совпадает с реальным. Точное количество оборотов вы сможете найти, зная маркировку, в таблице выше.

Номинальное количество оборотов двигателя не совпадает с реальным. Точное количество оборотов вы сможете найти, зная маркировку, в таблице выше.

Расчет онлайн

Для расчета крутящего момента электродвигателя онлайн введите значение мощности ЭД и реальную угловую скорость (количество оборотов в минуту)

тут будет калькулятор

После расчета крутящего момента, посмотрите схемы подключения асинхронных электродвигателей звездой и треугольником на сайте «Слобожанского завода»

Крутящий момент, тяга и мощность

Calculate Torque

Work Piece Material: 1.1 Low Carbon Steel; Long Chip (60ꯠ PSI / 125 HBN)1.2 Low Carbon Steel; Short Chip (60ꯠ PSI / 125 HBN)2.1 Unalloyed Carbon Steel; Long Chip (95ꯠ PSI / 190 HBN)2.2 Unalloyed Carbon Steel; Short Chip (95ꯠ PSI / 190 HBN)3 Unalloyed Carbon Steel (125ꯠ PSI / 250 HBN)4 Unalloyed Carbon Steel (140ꯠ PSI / 270 HBN)5 Unalloyed Carbon Steel (150ꯠ PSI / 300 HBN)6 Low Alloyed Steel (88ꯠ PSI / 180 HBN)7 Low Alloyed Steel (135ꯠ PSI / 275 HBN)8 Low Alloyed Steel (150ꯠ PSI / 300 HBN)9 Low Alloyed Steel (175ꯠ PSI / 350 HBN)10 High Alloyed Steel (100000 PSI / 200 HBN)14. 2 Stainless Steel; Aust./Fer (130ꯠ PSI / 260 HBN)15 Gray Cast Iron (180HBN)16 Gray Cast Iron (260HBN)18 Ductile(Nodular) Cast Iron (250HBN)22 Aerospace Aluminum; Heat Treated (100HBN)23 Automotive Aluminum; Si < 12%(75HBN)25 Automotive Aluminum; Si > 12% (130HBN)32 High Temperature Alloys; Fe Based (230HBN)33 High Temperature Alloys; Ni Or Co Based (250HBN)34 High Temperature Alloys; Ni Or Co Based (350HBN37 Titanium (60ꯠ PSI)41 Unalloyed Carbon Steel (140ꯠ PSI / 270 HBN)

2 Stainless Steel; Aust./Fer (130ꯠ PSI / 260 HBN)15 Gray Cast Iron (180HBN)16 Gray Cast Iron (260HBN)18 Ductile(Nodular) Cast Iron (250HBN)22 Aerospace Aluminum; Heat Treated (100HBN)23 Automotive Aluminum; Si < 12%(75HBN)25 Automotive Aluminum; Si > 12% (130HBN)32 High Temperature Alloys; Fe Based (230HBN)33 High Temperature Alloys; Ni Or Co Based (250HBN)34 High Temperature Alloys; Ni Or Co Based (350HBN37 Titanium (60ꯠ PSI)41 Unalloyed Carbon Steel (140ꯠ PSI / 270 HBN)Dm Drill diameter: in. mm

Vc Cutting speed: sfm m/min

ap Depth of hole: in. mm

fn Feed: in./rev mm/rev

Select Drilling Option: Drill FixHTS & HTS-CSE-Drill & KSEM

n Spindle speed: rpm 1/min

Qz Metal removal rate: lnch3/min cm3/min

Vf Unit per minute: ipm mm/min

Tc Time in cut:

sec.

Your Results

Mc / Md Torque: in-lb. Nm

Ff Thrust (Feed Force): lb-force N

Pc Power: horsepower kilowatt

Calculated Required Power

1m= 3.2808 feet

1N= 0.22481 lb-force

1Nm= 0.737561 ft-lbs

1kW= 1.341022 hp

1 foot= 0.3048037 m

1 lb-force= 4.4482007 N

1 ft-lbs= 1.3558201 Nm

формула расчета, от чего зависит

Парадокс, но лишь немногие автолюбители ясно представляют принципиальную разницу между «лошадиными силами» и «ньютон-метрами», в которых измеряется крутящий момент. В обиходе определение крутящего момента двигателя напрямую связывают с динамикой разгона, а лошадиные силы с максимальной скорость. Если говорить уж совсем грубо, то формулировка вполне удовлетворительна, хоть и не объясняет всей сути физических процессов. Восполнить теоретические пробелы, а также получить наглядное представление о том, что такое крутящий момент двигателя, — вам поможет предоставленный ниже материал.

Восполнить теоретические пробелы, а также получить наглядное представление о том, что такое крутящий момент двигателя, — вам поможет предоставленный ниже материал.

Момент вращения

Если выражаться языком физики, то понятие о вращающем моменте легко уяснить, зная принцип получения преимущества от использования рычага. Вычисляемые путем сложения приложенных на рычаг усилий (вес груза) к длине плеча (рычага) «ньютон-метры», показывают потенциальное количество выполняемой работы. В случае с ДВС вес груза – это усилие с которым поршень после сгорания топливно-воздушной смеси совершает возвратно-поступательное движение. Длина плеча будет не чем иным, как ходом поршня (расстояние от ВМТ до НМТ). Вращающее усилие создается только во время рабочего такта.

От чего зависит полка крутящего момента

Согласно расчетной формуле Мкр = F х L, где F – это сила, а L – длина плеча, момент вращения будет зависеть от КПД сгорания топливно-воздушной смеси (F) и величины хода поршней (L).

Поскольку автомобиль – это комплексный механизм, на крутящий момент двигателя влияет ряд характеристик других узлов и агрегатов. Ведущие колеса автомобиля будут получать максимальное тяговое усилие лишь в тот момент, когда взаимодействие механизмов является оптимальным. Пик крутящего момента достигается на таких оборотах двигателя, когда наполнение камеры сгорания рабочей смесью, сжигание продуктов горение и вывод отработавших газов осуществляется с минимальными механическими потерями. Для каждого двигателя этот параметр колеблется в зависимости от конструктивных особенностей и типа используемого топлива.

Мощность

Количество полезной работы, преобразованное возвратно-поступательными движениями КШМ, обозначается ньютон-метрами (крутящий момент). Тогда что такое мощность двигателя? Мощностью именуется количество произведенной работы за единицу времени. Иными словами, количество единиц крутящего момента, которое мотор способен выдать за определенный промежуток времени. Мощность двигателя измеряется в киловаттах (кВт).

Мощность двигателя измеряется в киловаттах (кВт).

Формула для расчета мощности в киловаттах:

P=Mkp*n/9549, где n – количество оборотов коленвала в минуту; Mkp – вращающий момент на коленчатом валу.

Нехитрое логическое умозаключение приводит нас к тому, что мощность мотора зависит от количества оборотов.

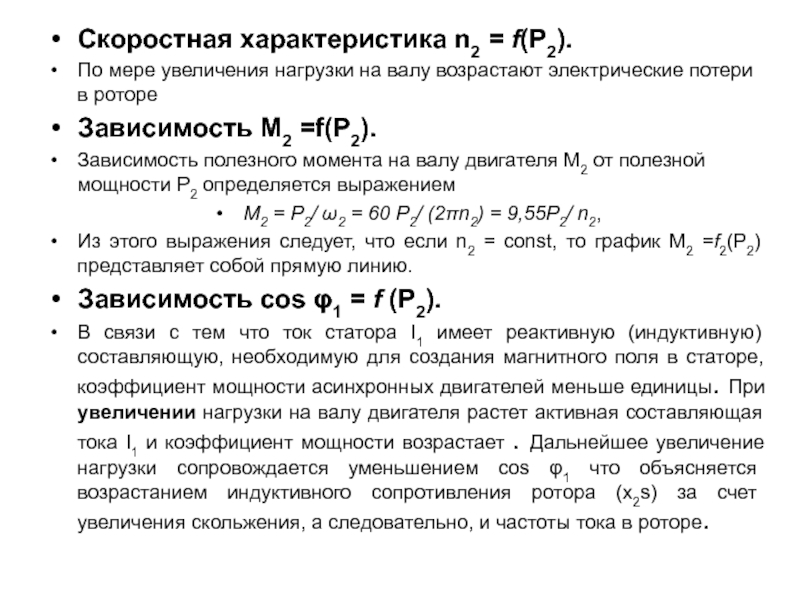

Соотношение крутящего момента к мощности

Для получения наглядного представления о взаимодействии двух величин рассмотрим основные характеристики мотора на графике. Он демонстрирует выдаваемую двигателем мощность и крутящий момент двигателя в зависимости от оборотов коленчатого вала.

График отчетливо демонстрирует тот факт, что тяговое усилие на колесах не прямо пропорционален количеству оборотов либо мощности. Двигатель достигает пика крутящего момента уже на 3 тыс. об/мин. Максимум мощности доступно на 5500 об/мин. В обоих случаях обороты продолжают расти, но отдача падает. Для обозначенного двигателя обороты от 2500 до 5 тыс. наиболее оптимальные.

Для обозначенного двигателя обороты от 2500 до 5 тыс. наиболее оптимальные.

В этом режиме работы близкая к максимальному значению «полка» момента позволит полноценно реализовать потенциал мотора на протяжении всего отрезка.

Приведенный график является примером гражданской настройки современных бензиновых моторов. Преимущества очевидны:

- стабильный прирост мощности;

- достаточно широкая «полка» с плавным приростом и затуханием.

Настройка подобного типа позволяет добиться «эластичности» двигателя. Такая работа обеспечивается не только программно (настройка ЭБУ), но и применением различных вспомогательных технологий (изменяемые фазы газораспределения).

Разница мощностных характеристик во многом зависит от конструкции системы впуска и выпуска. К примеру, двигатели оснащенные турбонаддувом в точке выхода на «буст» получают значительную прибавку в динамике. Крутящий момент и количество лошадиных сил таких моделей значительно превышают своих атмосферных собратьев.

Что такое лошадиные силы

Наблюдательный читатель, скорей всего, отметит подозрительным тот факт, что до сих пор не прозвучало, всеми так любимое «лошадиные силы». Суть в том, что «скакуны» — это лишь дань моде тех времен, когда механизмам приходилось доказывать свое преимущество над живой рабочей силой. Поэтому превосходство (способность выполнить определенное количество работы) удобно было выражать в пересчете на потенциал одной лошади. Фактически 1 л.с – это усилие, которого достаточно для поднятия груза массою 75 кг на 1 м за 1 с.

Для того чтобы получить «лошадиные силы» достаточно умножить значение мощности в киловаттах на коэффициент 1,36.

Покупатели не потеряют ровным счетом ничего, если производители откажутся использовать «л.с» в качестве показателя мощностных характеристики автомобилей. Обозначить крутящий момент и мощность в кВт вполне достаточно. Но традиция настолько глубоко запечатлелась в сознании, что тратить усилия на ее разрушения попросту нецелесообразно.

Итоги

- Мощность мотора зависит от крутящего момента;

- «л.с» рассчитаны на достижение максимальной скорости. Автомобиль с большим количеством «скакунов» под капотом сможет развить внушительную скорость, но это займет очень много времени;

- от тягового усилия зависит насколько быстро двигатель сможет развить свою максимальную мощность;

- большое количество «ньютон-метров» позволяет более выгодно использовать потенциал двигателя. Такие моторы легче переносят нагрузки;

- чем шире «полка» момента, тем эластичней двигатель и приятней в управлении автомобиль;

- ввиду особенностей дизельных ДВС (большая степень сжатия, медленное горение смеси), а также применения современных систем дополнительного нагнетания воздуха, дизельные двигатели имеют больший крутящий момент с самих низких оборотов.

Выражаясь простым языком, «ньютон-метры» – это сила вашего автомобиля, а киловатты – выносливость.

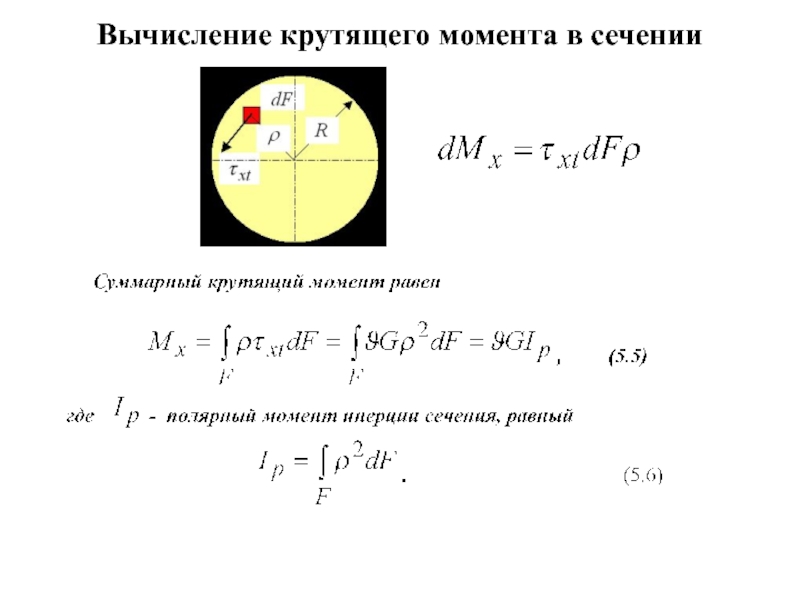

Крутящий момент электродвигателя

В соответствии с данными паспорта можно определить вращающий момент на валу электродвигателя и максимальное усилие, которое развивается на шкиве. Крутящий момент электродвигателя определяется с помощью нескольких параметров: величины магнитного потока, углового сдвига ЭДС и тока в роторе. Причем каждая величина зависит от момента скольжения и частоты с проводимым напряжением.

Крутящий момент электродвигателя определяется с помощью нескольких параметров: величины магнитного потока, углового сдвига ЭДС и тока в роторе. Причем каждая величина зависит от момента скольжения и частоты с проводимым напряжением.

Крутящий момент вращения электродвигателя

- Непосредственно крутящий момент вращения электродвигателя можно определить по отношению электромагнитной мощности к угловой скорости ротора. Величина момента вращения прямо пропорциональна квадрату напряжения и при этом обратно пропорциональна квадрату частоты.

- Начальным значением крутящего момента электродвигателя считается тот момент, когда электродвигатель остается неподвижным. Минимальное значение – от развития скорости неподвижного момента до номинальной. При проведении расчетов максимальное значение крутящего момента определяется при самой высокой скорости, развиваемой валом электродвигателя.

- Для конкретных расчетов используются соответствующие формулы.

Но при покупке электродвигателя расчеты производить нет необходимости, так как они уже произведены заводом-изготовителем и все параметры указаны в техническом паспорте к электродвигателю.

Но при покупке электродвигателя расчеты производить нет необходимости, так как они уже произведены заводом-изготовителем и все параметры указаны в техническом паспорте к электродвигателю.

Определение направления вращения вала электродвигателя

Любой асинхронный электрический двигатель может вращаться по часовой стрелке и против нее. Данные параметры зависят от направления магнитного поля, создаваемого вокруг статора.

Если направление вращения вала электродвигателя не указано и опытное наблюдение невозможно, следует внимательно изучить маркировку на корпусе и схемы соединений, поставляемые производителем.

Следует отметить, монтаж любого электродвигателя должны проводить специалисты с соответствующим опытом и знаниями. Только тогда производитель гарантирует длительную и безопасную работы электромотора.

Направление вращения электродвигателя вы сможете узнать во время проведения монтажа или при периодическом техническом обслуживании, которое рекомендуется проводить систематически.

Покупая электродвигатель, продавец-консультант компании «РДЭ» даст подробную информацию по поводу всех интересующих Вас вопросов и поможет подобрать тот электродвигатель, который будет полностью соответствовать всем заявленным требованиям.

Просмотров: 4851

Дата: Воскресенье, 15 Декабрь 2013

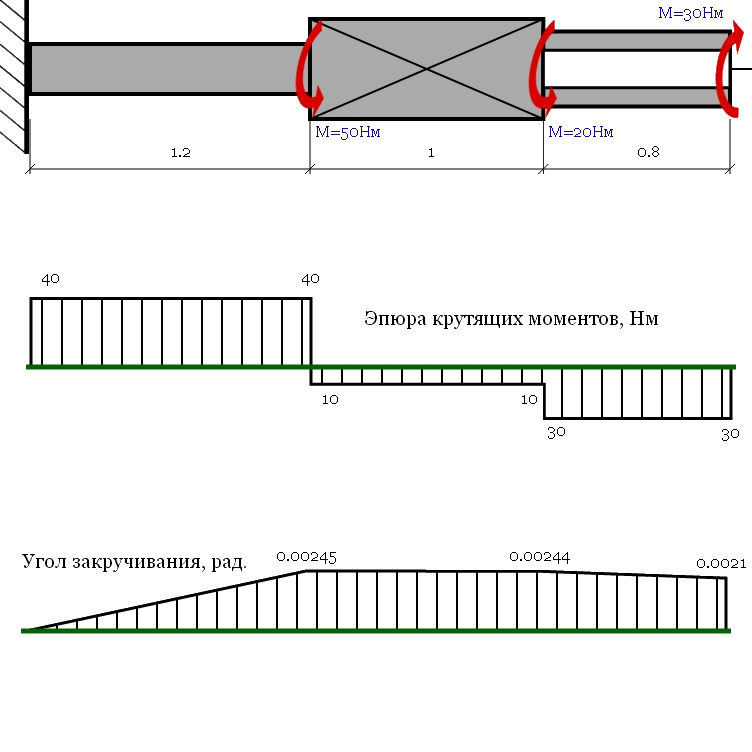

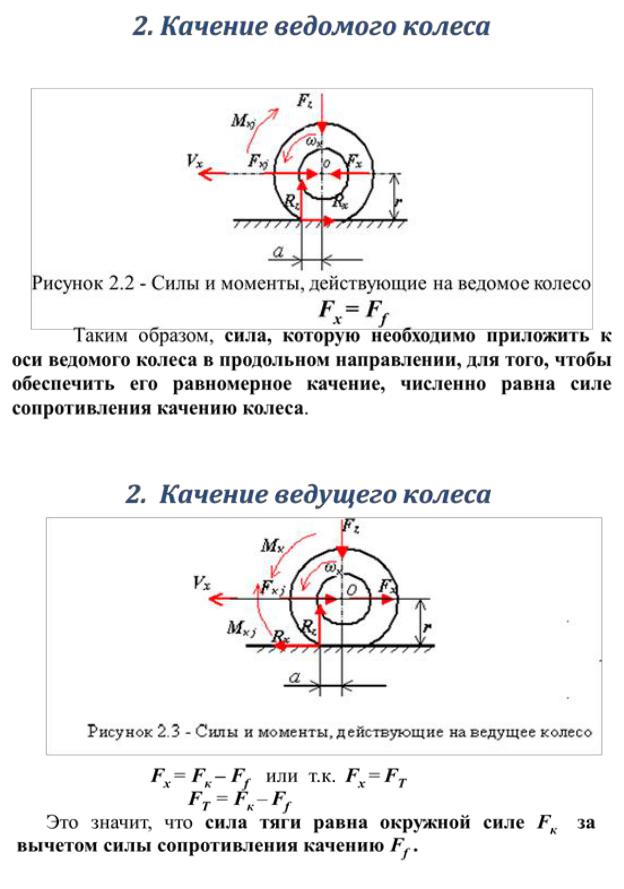

Расчет параметров двигателей колесного робота

Как выбрать подходящие двигатели для колесного робота? Ответить точно на этот вопрос в начале конструирования робота непросто. Для этого нужно знать вес робота, а он еще не построен. Однако, технические характеристики и размеры двигателей значительно влияют на окончательные параметры мобильного робота. Для того, чтобы получить полную информацию, необходимо учесть вращающий момент, скорость и мощность. Для колесного робота также необходимо подобрать диаметр колес и определить правильное передаточное число зубчатой передачи для расчета скорости его движения.

Крутящий момент

Крутящий момент двигателя — это сила, с которой он воздействует на вращаемую ось. Для того, чтобы робот мог двигаться, необходимо, чтобы эта сила превышала вес робота (выражаемый в Н/м).

Для того, чтобы робот мог двигаться, необходимо, чтобы эта сила превышала вес робота (выражаемый в Н/м).

Некоторые употребляют вместо понятия крутящий момент, термин вращающий момент. По сути это одно и то же. И то и другое являются моментами, просто в технике крутящий момент — это нагрузка на колесе, а вращающий момент — нагрузка в технической науке под названием «Сопротивление материалов».

Рассмотрим сильно упрощенную идеализированную модель колесного робота.

Упрощенная модель колесного робота

В нашем случае, вес робота равен 1кг, и мы хотим добиться максимальной скорости его движения 1м/с при радиусе колеса равном 20мм.

При движении по прямой на расстояние 1м, рассчитаем ускорение, необходимое для достижения скорости в 1м/с.

где — расстояние, пройденное роботом, — его начальная скорость (стартуем с места, поэтому ),

где — скорость робота, -его ускорение.

Подставим значения, принятые в нашей модели, получим

м/с2

Вращающий момент, который необходим для перемещения робота и получения им ускорения, необходимого для достижения максимальной скорости рассчитывается следующим образом:

При — момент инерции и — угловое ускорение, получим

Здесь м/с2 — ускорение свободного падения (округлим его до 10), — радиус колеса, — масса всего робота

Подставив значения, получим

мН·м

Для перевода величины, выраженной в Н·м в кг·см нужно учесть, что 1Н = 0.102 кг и 1м = 100 см. Поэтому 50 мН·м = 50 · 0.102 : 1000 * 100 = 0.51 кг · см.

Полученный крутящий момент распределяется между двумя двигателями робота и его еще нужно поделить на передаточное число используемой зубчатой передачи (подробнее про зубчатые передачи можно почитать здесь).

Мощность

Для расчета максимальной мощности двигателей нам понадобится частота вращения, которая выражается в оборотах в минуту

(об/мин) =

или в радианах в секунду

(рад/с) =

через круговую частоту

Подставив радиус колеса, получим

рад/с

или

об/мин.

Мощность двигателей пропорциональна крутящему моменту и частоте вращения:

Подставив сюда формулы для крутящего момента и частоты, получим:

Используя собственные значения, получим

Вт

Опять же, мы получили суммарную мощность для всех двигателей, в нашем случае двигателя два, поэтому необходимо разделить результат на два и, как и в случае с расчетом крутящего момента, если используются зубчатые передачи, разделить на передаточное число зубчатых передач.

Обратите внимание, что мы рассчитали механическую мощность вырабатываемую двигателями, а не электрическую мощность, которую они потребляют. Необходимо учитывать КПД двигателей, который будет отличаться в зависимости от модели двигателя. Выбирать нужно двигатели, естественно, с бóльшим КПД.

Для обеспечения оптимальных характеристик лучше использовать двигатели с запасом по мощности, как минимум в два раза.

Для нашего примера двухколесного робота, с использованием передаточного числа равного 10, характеристики устанавливаемых двигателей должны быть следующими:

- частота вращения — 477 · 10 ≈ 5000$ об/мин

- вращающий момент — 50 мН·м/10 = 5 мН·м

- электрическая мощность — 5 Вт (я взял КПД равный 90%)

Еще по этой теме

Вы можете пропустить чтение записи и оставить комментарий. Размещение ссылок запрещено.

Размещение ссылок запрещено.

Расчет упругой компенсирующей муфты

The Calculation of Resilient Compensating Couplings

Modern industry produces quite a number of compensating resilient coupling types. The transmission of the torque in these couplings is geometrically closed; and the oscillations and hits occurring in the process of operation are effectively damped. Thus, resilient couplings compensate axial, radial and angular shift of the connected shafts. Simple calculations help to choose such a coupling with all the necessary parameters.

С.В. Клеваный, ООО «Кречина»

Современная промышленность выпускает достаточно большое количество видов компенсирующих упругих муфт. В упругих муфтах передача крутящего момента осуществляется с геометрическим замыканием. Колебания и удары, которые возникают во время эксплуатации, эффективно погашаются. Муфты компенсируют осевое, радиальное и угловое смещение соединяемых валов. Подобрать муфту с необходимыми характеристиками можно с помощью простых расчетов.

Муфты компенсируют осевое, радиальное и угловое смещение соединяемых валов. Подобрать муфту с необходимыми характеристиками можно с помощью простых расчетов.

Расчёт муфт осуществляется по образцу DIN 740 часть 2. Параметры и размеры муфты должны быть так рассчитаны таким образом, чтобы при любом режиме работы допустимая нагрузка муфты не была превышена. Для этого необходимо сравнить допустимые параметры нагрузки муфты с возникшей нагрузкой при режиме работы.

Приводы без периодического крутильного колебания. Например, центробежный насос, вентилятор, винтовой компрессор и т. д.

Расчёт муфты осуществляется путём проверки ном. крутящего момента TKN и максимального крутящего момента TKmax.

1. Нагрузка номинальным крутящим моментом

Допустимый номинальный крутящий момент муфты TKN, должен быть больше или равен номинальному крутящему моменту установки TN с учётом температуры окружающей среды (коэффициент St)

TKN >= TN · St, (1)

TN [Nm] = 9550·PKN [kW]/n [min-1], (2)

где — PKN — Мощность, прикладываемая к муфте в kW; n — Частота вращения min-1 (обороты за мин).

2. Нагрузка номинальным крутящим моментом с ударами

Допустимый максимальный крутящий момент муфты TKmax должен быть больше или равен сумме пикового крутящего момента TS и номинального крутящего момента установки TN с учётом частоты ударов и температуры окружающей среды.

TKmax TS·SZ·St + TN·St (3)

Удар со стороны привода TS = TAS·MA·SA (4)

Удар на ведомой стороне TS = TLS·ML·SL, (5)

где MA — фактор масс ведущей стороны

MА = JL/(JA + JL) (6)

ML — Фактор масс ведомой стороны

ML = JA/(JA + JL) (7)

JA — Момент инерции стороны привода

JL — Момент инерции ведомой стороны

Рассмотрим расчет на примере муфты типа Rotex (KTR Kupplungstechnik GmbH). Муфты этого типа имеют небольшой зазор между полумуфтами, увеличивающий их компенсационную возможность. Они устойчивы на пролом. Колебания и удары, которые возникают во время эксплуатации эффективно погашаются. Две конгруэнтные полумуфты, оснащённые с внутренней стороны вогнутыми кулачками, смещены относительно друг друга на половину углового деления и сконструированы таким образом, что в пространство между кулачками можно установить эвольвентный зубчатый венец. Каждый зуб этого промежуточного элемента имеет выпуклую форму для избежания кромочного давления при несоосности валов. Эти муфты применяют в приводах рольгангов сталепрокатных производств, приводах грузоподъёмных машин, гидравлических насосах, т. е. в приводах, где необходимо снизить колебания и компенсировать несоосность приводных валов

Пример расчета для моторов нормы Международной комиссии по электротехнике (IEC-Normmotoren):

Техн. данные стороны привода

Трёхфазный двигатель типоразмер 315M

Мощность двигателя P = 132 kW

Число оборотов n = 1485 1/min

Момент инерции стороны привода JA = 2,9 kgm

Ном. крутящий момент на входе TN [Nm] = 9550 · 132 [kW]/1485 [min-1], TN = 849 [Nm]

Пусковой момент TAS = 2.5 · TN= 2.5 · 849=2122,5 [Nm]

Число запусков z = 6 [ 1/h]

Температура окружающей среды= +60°C

Техн. данные ведомой стороны:

винтовой компрессор

ном. момент нагрузки TLN = 800 Nm

момент инерции нагруженной стороны JL = 6,8 kgm2

Определение параметров муфты:

Нагрузка номинальным крутящим моментом TKN >= TLN · St = 800 · 1.4 = 1120

выбрана: ROTEX 90 — зуб. венец 92 Sh A, с TKN = 2400 Нм, и TKmax. = 4800 Nm

Нагрузка крутящим моментом с ударами:

TKmax TS · SZ · St

TS = TAS · MA · SA

MА = JL/(JA + JL) = 6,8/(2,9 + 6,8) = 0,7

SA = 1,8 (средние удары)

TS = 2122,5 · 0,7 · 1,8 = 2674,35

SZ (6 запусков в час) = 1

St (+60 °C) = 1,4

TKmax = 2674,35 · 1 · 1,4 = 3744,09, что меньше максимального допустимого крутящего момента для муфты ROTEX 90 с зубчатым венцом 92 Sh A

Кроме соответствия требуемым нагрузочным характеристикам муфта должна удовлетворять требованиям к условиям работы: температура окружающей среды, наличие высоко агрессивных веществ, коррозионная стойкость и т. п.

Допустимая нагрузка шпоночной канавки ступицы:

При определении параметров муфты необходимо учитывать допустимую нагрузку шпоночной канавки в зависимости от выбранного материала. Если материал не указан, муфта поставляется из серого чугуна GG 25. При конструировании муфт приняты следующие значения допустимого напряжения смятия в шпоночной канавке в зависимости от выбранного материала:

Материал серый чугун GG 25 = 120 N/mm2

Материал чугун с шаровидным графитом GGG 40 = 180 N/mm2

Материал сталь St 52.3 = 210 N/mm2

Значение для стали принято на 30% ниже предела текучести при растяжении.

Шаговый двигатель в системе с вращающимся цилиндром

Система состоит из вертикально закрепленного на валу двигателя цилиндра массой m и моментом инерции J. Момент трения в подшипниках М тр . Определить величину вращающего момента М, который нужно приложить к цилиндрй, чтобы его угловое ускорение было равно ε.

Используемые обозначения:

r — радиус цилиндра (наружный)

r0 — радиус цилиндра (внутренний)

L — длина

m — масса цилиндра

J — момент инерции цилиндра

Jдв — момент инерции двигателя

ω — угловая скорость

Для определения крутящего момента в системе с вращающимся цилиндром, необходимо знать момент инерции цилиндра:

- Сплошной цилиндр, относительно оси a: J = 1/2 m * r2.

- Полый цилиндр, относительно оси a: J = 1/2 * m * (r2+r02)

Кинетическая энергия системы:

E=1/2(J+Jдв)ω2

Производная от кинетической энергии по времени:

dE/dt = (J+Jдв) ω ε

Мощности внешних сил в системе:

- мощность момента трения: Pтр=Mтрω

- мощность крутящего момента: PM=Mω

- сумма мощностей всех сил: ∑Pi=Mω — Mтрω

Производная кинетической энергии по времени определяется мощностями внешних сил:

- dE/dt=∑Pi или

- (J+Jдв) ω ε = Mω — Mтрω

Величина вращающего момента M:

M=(J+Jдв) ε + Mтр

Расчет крутящего момента на примерах

При изучении того, как объекты вращаются, быстро становится необходимым выяснить, как данная сила приводит к изменению вращательного движения. Тенденция силы вызывать или изменять вращательное движение называется крутящим моментом, и это одна из наиболее важных концепций, которые необходимо понимать при разрешении ситуаций, связанных с вращательным движением.

Значение крутящего момента

Крутящий момент (также называемый моментом — в основном инженеры) рассчитывается путем умножения силы на расстояние.Единицы измерения крутящего момента в системе СИ — это ньютон-метры или Н * м (хотя эти единицы такие же, как Джоули, крутящий момент — это не работа или энергия, поэтому должны быть просто ньютон-метры).

В расчетах крутящий момент обозначается греческой буквой тау: τ .

Крутящий момент является векторной величиной, то есть имеет как направление, так и величину. Честно говоря, это одна из самых сложных частей работы с крутящим моментом, потому что она рассчитывается с использованием векторного произведения, что означает, что вам нужно применить правило правой руки.В этом случае возьмите правую руку и согните пальцы руки в направлении вращения, вызванного силой. Большой палец правой руки теперь указывает в направлении вектора крутящего момента. (Иногда это может показаться немного глупым, когда вы поднимаете руку и изображаете пантомиму, чтобы вычислить результат математического уравнения, но это лучший способ визуализировать направление вектора.)

Векторная формула, которая дает вектор крутящего момента τ :

τ = r × F

Вектор r является вектором положения относительно начала координат на оси вращения (эта ось — τ на графике).Это вектор с величиной расстояния от точки приложения силы до оси вращения. Он указывает от оси вращения к точке приложения силы.

Величина вектора рассчитывается на основе θ , что представляет собой разность углов между r и F , используя формулу:

τ = рф sin ( θ )

Особые случаи крутящего момента

Пара ключевых моментов в приведенном выше уравнении с некоторыми контрольными значениями θ :

- θ = 0 ° (или 0 радиан) — вектор силы направлен в том же направлении, что и r .Как вы могли догадаться, это ситуация, когда сила не вызывает вращения вокруг оси … и математика это подтверждает. Поскольку sin (0) = 0, эта ситуация дает τ = 0.

- θ = 180 ° (или π радиан) — это ситуация, когда вектор силы указывает прямо на r . Опять же, толкание к оси вращения не вызовет никакого вращения, и, опять же, математика поддерживает эту интуицию.Поскольку sin (180 °) = 0, значение крутящего момента снова равно τ = 0.

- θ = 90 ° (или π /2 радиан) — Здесь вектор силы перпендикулярен вектору положения. Это кажется наиболее эффективным способом, которым вы могли бы надавить на объект, чтобы увеличить вращение, но поддерживает ли это математика? Итак, sin (90 °) = 1, это максимальное значение, которого может достичь синусоидальная функция, что дает результат τ = rF . Другими словами, сила, приложенная под любым другим углом, обеспечит меньший крутящий момент, чем когда она приложена под углом 90 градусов.

- Те же аргументы, что и выше, применимы к случаям θ = -90 ° (или — π /2 радиан), но со значением sin (-90 °) = -1, в результате чего максимальный крутящий момент будет противоположным. направление.

Пример крутящего момента

Давайте рассмотрим пример, когда вы прикладываете вертикальную силу вниз, например, когда пытаетесь ослабить гайки проушины на спущенной шине, наступив на гаечный ключ. В этой ситуации идеальная ситуация — иметь гаечный ключ в горизонтальном положении, чтобы вы могли наступить на его конец и получить максимальный крутящий момент.К сожалению, это не работает. Вместо этого гаечный ключ устанавливается на гайки так, чтобы угол наклона 15% к горизонтали. Длина гаечного ключа составляет 0,60 м до конца, к которому вы прикладываете полный вес в 900 Н.

Какая величина крутящего момента?

Как насчет направления ?: Применяя правило «левый-свободный, правый-плотный», вам нужно, чтобы гайка-проушина вращалась влево — против часовой стрелки — для того, чтобы ослабить ее. Используя правую руку и согнув пальцы против часовой стрелки, большой палец высовывается наружу.Таким образом, направление крутящего момента — от шин … это также направление, в котором вы хотите, чтобы гайки в конечном итоге двигались.

Чтобы начать вычислять значение крутящего момента, вы должны понять, что в приведенной выше настройке есть немного вводящий в заблуждение момент. (Это обычная проблема в таких ситуациях.) Обратите внимание, что упомянутые выше 15% — это наклон от горизонтали, но это не угол θ . Необходимо рассчитать угол между r и F .Наклон 15 ° от горизонтали плюс расстояние 90 ° от горизонтали к вектору направленной вниз силы, в результате получается в сумме 105 ° как значение θ .

Это единственная переменная, которая требует настройки, поэтому с ней мы просто присваиваем другие значения переменных:

- θ = 105 °

- r = 0,60 м

- F = 900 Н

τ = рф sin ( θ ) =

(0.60 м) (900 Н) sin (105 °) = 540 × 0,097 Нм = 520 Нм

Обратите внимание, что в приведенном выше ответе сохранены только две значащие цифры, поэтому он округлен.

Крутящий момент и угловое ускорение

Приведенные выше уравнения особенно полезны, когда на объект действует единственная известная сила, но есть много ситуаций, когда вращение может быть вызвано силой, которую нелегко измерить (или, возможно, множеством таких сил). Здесь крутящий момент часто не рассчитывается напрямую, а вместо этого может быть рассчитан относительно общего углового ускорения α , которому подвергается объект.Это соотношение задается следующим уравнением:

- Σ τ — Чистая сумма всего крутящего момента, действующего на объект

- I — момент инерции, который представляет сопротивление объекта изменению угловой скорости

- α — угловое ускорение

Основы определения размеров двигателя Часть 1: Момент нагрузки

Для правильного выбора двигателя необходимо выполнение трех критериев: крутящий момент, инерция нагрузки и скорость. В первой части этой серии статей об основах определения размеров двигателя я объясню, что такое крутящий момент нагрузки, как его рассчитать для конкретных примеров применения и как он соответствует требованиям к крутящему моменту для данного приложения.

Крутящий момент определяется как сила вращения на расстоянии от оси вращения. Он измеряется в таких единицах, как фунт-дюйм (фунт-дюйм) в британской системе мер или Нм (ньютон-метр) в метрической системе. Крутящий момент не менее важен, если не более важен, чем мощность двигателя. Лошадиная сила — это скорость, с которой работа может быть выполнена, и рассчитывается как крутящий момент, умноженный на скорость. Другими словами, крутящий момент — это способность выполнять работу, а мощность — это скорость, с которой работа может быть выполнена.

Крутящий момент состоит из двух основных компонентов: момента нагрузки и момента ускорения. Момент нагрузки — это величина крутящего момента, постоянно необходимая для работы, включающая в себя фрикционную и гравитационную нагрузку. Момент ускорения — это крутящий момент, необходимый только для максимального ускорения и замедления нагрузки. Чем быстрее груз должен разогнаться, тем выше момент ускорения. Иногда момент нагрузки выше; иногда момент ускорения мог быть выше. Важно рассчитать и то, и другое; особенно для профилей быстрого движения.

На изображении выше мы показываем несколько стрелок, которые показывают направление сил, взаимодействующих в этом приложении.Как вы думаете, что такое момент нагрузки? Ответ — оба.

Момент нагрузки — это сумма нагрузок трения и гравитации. Сила тяжести определяется весом или массой x ускорением свободного падения ( г ). Сила трения, действующая в направлении, противоположном направлению движения конвейера, рассчитывается путем умножения массы груза на коэффициент трения двух поверхностей: м x µ .

Расчет момента нагрузки различается для разных приложений.Давайте рассмотрим несколько распространенных примеров, чтобы увидеть, как рассчитывается момент нагрузки.

Для приложения с приводом шкива расчет момента нагрузки довольно прост. Нам нужно создать силу на некотором расстоянии от вала двигателя (определение крутящего момента). Это можно рассчитать, умножив силу ( F ) на радиус вращения ( r ). Чтобы переместить нагрузку (синий прямоугольник), двигатель должен генерировать больший крутящий момент, чем это значение.

Для расчета момента нагрузки умножьте силу ( F ) на расстояние от оси вращения, которое является радиусом шкива ( r ) . Если масса груза (синий прямоугольник) составляет 20 Ньютонов, а радиус шкива составляет 5 см, то требуемый крутящий момент для приложения составляет 20 Н x 0,05 м = 1 Нм. Обычно используется коэффициент безопасности, чтобы двигатель генерировал больший крутящий момент, чем требуется, чтобы учесть любые неточности в переменных, используемых для расчета.

Вот формула для расчета момента нагрузки для шкивного привода со всеми переменными: |

Приведенная выше формула подходит для приложений с нагрузкой трения или без нее. Если вы удалите трение из системы (коэффициент трения скользящей поверхности µ = 0; внешняя сила FA = 0; передаточное число i = 1), вы, по сути, получите ту же основную формулу силы ( F ) x радиус ( r ).

Теперь давайте попробуем применить эту концепцию в другом приложении, которое имеет дело с трением.

В конвейере, где груз поддерживается поверхностью, трение постоянно и пропорционально массе груза. Степень скольжения на контактной поверхности или коэффициент трения ( µ) , необходима для определения силы трения ( F ).

Следующая формула используется для расчета момента нагрузки для ременных приводов (конвейеров), а также реечных и шестеренчатых передач. |

Для этого типа применения нам нужно сначала рассчитать силу ( F ), прежде чем мы сможем рассчитать момент нагрузки ( TL ). Это требует от нас определения переменных внешней силы ( FA ), массы ( м ) и угла наклона ( Θ ). Как только у нас будет значение F , мы можем подставить его в формулу момента нагрузки ( TL ).

| Пример: поворотный индексный стол |

для поворотных столов используются те же формулы, что и для ременной передачи, но для определения необходимых переменных требуется несколько иной мыслительный процесс.В этом случае трение возникает в точках контакта шариковых роликов (опорных подшипников) и стола, поэтому радиус ( r ) будет расстоянием от центра вала двигателя до точки контакта между столом и его опорой. подшипники. Масса (м) будет массой стола плюс груз (ы). Коэффициент трения ( µ) обычно указывается в технических характеристиках подшипников.

СОВЕТ: Советы по выбору двигателя |

1.Будьте осторожны, не смешивайте и не сопоставляйте британские и метрические единицы в одной формуле. 2. Если вам нужно преобразовать единицы, убедитесь, что они преобразованы правильно; особенно десятичная точка. 3. Используйте соответствующий коэффициент (-и) безопасности. Вы бы предпочли увеличить размер двигателя, чем уменьшить его. 4. Полезно иметь еще один свежий взгляд, чтобы перепроверить свои расчеты. Сделайте жизнь проще. Используйте или. |

Однако момент нагрузки — это лишь одна из двух составляющих полного крутящего момента, необходимого для данного приложения.Для правильного выбора двигателя нам все еще необходимо рассчитать ускоряющий момент, инерцию нагрузки и скорость.

Следите за новостями, чтобы увидеть больше сообщений об основах определения размеров двигателя, когда я буду повторять каждый расчет.

Далее:

Как рассчитать момент затяжки болтов

Очень важно знать, как рассчитать момент затяжки болтов, чтобы обеспечить безопасную работу без поломок в вашем приложении. Ошибка в этом расчете может стоить десятки тысяч долларов, не говоря уже о времени и хлопотах, связанных с заменой сломанного оборудования.

Формула момента затяжки болта

Формула, которая выражает взаимосвязь между нагрузкой в болте и приложенным крутящим моментом:

T = K F d

K — коэффициент трения. Ваш коэффициент будет зависеть от материала вашего болта / гайки, типа смазки (или, в редких случаях, от ее отсутствия) и размера болта.

Номинальный диаметр болта в этом уравнении равен d. Он может выражаться в миллиметрах или дюймах.

F — осевое усилие болта, выраженное в фунтах или ньютонах.

Вам необходимо предоставить всю информацию в этой формуле (за исключением, конечно, T, который представляет собой крутящий момент, который вы ищете).

В своих расчетах вы также должны помнить, что динамометрические ключи не совсем точны. Почти все динамометрические ключи, которые вы можете купить или арендовать у нас в Ultra Torq, составляют +/- 3%.

Пример расчета крутящего момента болта

Давайте рассмотрим типичный пример. Наш K будет 0,2, что является типичным коэффициентом трения (без смазки).Диаметр нашего болта будет 0,5 дюйма, а осевое усилие на болте — 11 175 фунтов.

Поместите эти значения в формулу:

T = 0,2 * 11,175 * 0,5

T = 1117,5 дюймов фунт

Затем преобразуйте в фут-фунты, разделив на 12

T = 1117,5 / 12

T = 93,125 фут-фунт

Наша Т работает до 93 фут-фунтов.

Подтвердите для душевного спокойствия

У вас есть крутящий момент, но вам необходимо подтвердить его для душевного спокойствия, а также для обеспечения безопасности и надлежащего функционирования вашего оборудования.Небольшая ошибка может привести к значительному расхождению в окончательной цифре.

Есть три проверенных метода, которые вы можете использовать для проверки своих расчетов. Подробнее об этих методах читайте в нашей статье, в которой рассматривается, как проверить правильность спецификации крутящего момента.

Если у вас есть вопросы о том, как рассчитать момент затяжки болтов для вашего применения, обращайтесь к нам в Ultra Torq.

Расчет крутящего момента для мотор-редукторов

Имея рычаг, Архимед мог бы перемещать Землю, но, учитывая один из наших двигателей постоянного тока, что вы можете поднять?

Крутящий момент — это сила вокруг данной точки, приложенная на некотором расстоянии от этой точки.Другими словами, это мера того, какая сила заставляет объект вращаться.

Давайте представим, что у нас есть болт, который заржавел на месте и требует крутящего момента 3 Нм, прежде чем он сдвинется с места. Интуитивно мы знаем, что легче повернуть гайку, если нажать гаечным ключом в точке B, а не в точке A, потому что расстояние \ (L_ {1} \) больше, чем \ (L_ {2} \). Но насколько проще?

Если мы приложим силу \ (F \) под прямым углом к гаечному ключу на расстоянии \ (L \), мы можем вычислить крутящий момент (\ (\ tau \)), используя:

$$ \ tau = F \ times L $$ Уравнение 1

Поскольку \ (L_ {2} = 2 \ times l_ {1} \), вращающая сила на болте в два раза больше.Итак, чтобы повернуть наш ржавый болт, нам нужно приложить 30 Н в точке A, или всего 15 Н, если мы приложим силу в точке B.

Но как это помогает нам определить, какой вес могут поднять наши двигатели?

Во-первых, если вы хотите поднять что-то с помощью двигателя, вам нужно сделать колесо шкива и надеть его на конец двигателя. Затем привяжите шнур к вашему объекту и оберните его вокруг шкива: примерно так:

У нас есть две переменные в системе. Один — это радиус шкива «r», а другой — размер массы.Исходя из этого, мы можем рассчитать крутящий момент, создаваемый массой (крутящий момент, который наш мотор-редуктор должен быть в состоянии превысить, чтобы поднять массу).

В качестве альтернативы, если мы уже выбрали наш мотор-редуктор, необходимо изменить уравнение крутящего момента, чтобы определить максимальную нагрузку, которую может поднять двигатель, или радиус шкива. Для нашего гаечного ключа мы показали, что

$$ \ tau = F \ times L $$ Уравнение 1

В случае нашего шкива действующая сила обусловлена ускорением массы под действием силы тяжести:

$$ \ tau = (масса \: [кг] \ умножить на г) \ умножить на радиус \: [м] $$

Где:

$$ г = 9.{-2} $$ Уравнение 2

Чтобы найти мотор-редуктор

Допустим, мы хотим поднять груз весом 0,7 кг с помощью шкива диаметром 4 см. Мы можем найти крутящую нагрузку, создаваемую массой, с помощью уравнения 2:

$$ \ tau \: [Нм] = масса \: [кг] \ умножить на г \ умножить на радиус $$

$$ = 0,7 \ раз 9,81 \ раз 0,02 $$

$$ = 0,137 Нм $$

$$ = 137 мНм $$

(помните, что \ (radius = \ frac {dia} {2} \) и \ (1 мНм = 0,001 Нм \))

Нам нужно найти мотор-редуктор, способный выдержать хотя бы такой крутящий момент.Вы можете выполнить поиск в нашем ассортименте мотор-редукторов постоянного тока. Таким образом, для требуемого крутящего момента есть несколько двигателей, которые смогут выполнять эту работу, например, мотор-редуктор постоянного тока 215-400 Micro Spur 16 мм — тип 38 мм с номинальным крутящим моментом 150 мНм.

для поиска шкива

Переставьте уравнение 2 для радиуса, r:

$$ r = \ frac {\ tau} {mass \ times g} $$ Уравнение 3

Обратите внимание, что минимальный диаметр вашего шкива ограничен диаметром вала вашего двигателя.Возможно, вам удастся полностью обойти шкив, а просто приклеить суперклей и обернуть струну прямо вокруг вала.

Следует помнить, что, хотя колесо шкива меньшего размера означает, что двигатель сможет поднимать более тяжелый вес, для подъема этой массы потребуется больше времени. Наши таблицы данных включают график типичных характеристик производительности, который показывает типичную выходную скорость в диапазоне нагрузок крутящего момента.

Если вас беспокоит эффективность, то вы захотите запустить двигатель при номинальном напряжении и номинальном крутящем моменте — поместите их в уравнение 3 вместе с массой поднимаемого объекта, чтобы определить радиус, который вам нужен. поднимите свою массу.

Сколько может поднять этот мотор?

Преобразуя уравнение 2 для массы, находим:

$$ mass_ {max} = \ frac {\ tau _ {stall}} {radius \ times g} $$ Уравнение 4

Для \ (\ tau \) вы можете использовать цифру, близкую к крутящему моменту двигателя при остановке, который находится в «Типичных механических характеристиках» таблицы данных. Мы видим, что у 215-400 типичный крутящий момент при остановке составляет 530 мНм.

Примечание: типичный крутящий момент при остановке дает только оценку максимального веса, поскольку это минимальный момент нагрузки, необходимый для остановки вращающегося двигателя .Ожидается, что минимальный момент нагрузки, необходимый для предотвращения запуска двигателя, будет ниже из-за инерции системы, особенно если используется тяжелый шкив.

Если вы используете уравнение 4 и максимальная масса, которую может поднять двигатель, оказывается меньше необходимой, как насчет уменьшения радиуса шкива? А может выбрать мотор с большим крутящим моментом?

Счастливого подъема!

Как рассчитать крутящий момент, необходимый для линейного привода — Прогрессивная автоматизация

На какие физические характеристики привода вы обращаете внимание? Какие параметры вы считаете наиболее важными? Хотя приводы в основном отвечают за линейное движение, их характеристики вращательного движения также имеют значение.Причина проста: приводы создают крутящий момент. Когда он передается в систему привода, он вызывает линейное движение.

Расчет крутящего момента электрического привода — задача, которой посвящают свои навыки тысячи инженеров и энтузиастов технологий во всем мире. Мы подготовили этот краткий обзор вместе с формулой расчета крутящего момента линейного привода, чтобы повысить вашу осведомленность и помочь в выполнении этой задачи.

Что такое крутящий момент и зачем его рассчитывать?

Крутящий момент — это физическая величина, которая входит в список наиболее важных технических характеристик привода.Это эквивалент силы во вращательных движениях. Если вы приложите к объекту крутящий момент, он начнет вращаться вокруг оси. Эта ось называется точкой поворота. Расстояние от приложенного крутящего момента до точки поворота — это плечо момента. Крутящий момент может относиться к моменту силы. Разница в том, что крутящий момент фактически вызывает вращение вокруг точки поворота. Фактически, момент — это сила, приложенная к расстоянию, не вызывающая вращения. Но почему это так важно? Расчет крутящего момента пневматического привода очень важен в связи с большим спросом клиентов на автомобили с дополнительными эффективными и экономичными функциями.Мы все ищем автомобили, которые требуют меньше топлива, обладают большей безопасностью и надежностью. Кроме того, существуют законодательные требования к выбросам. Крутящий момент важен для создания мощного современного двигателя. Крутящий момент и скорость вращения — это физические величины, необходимые для расчета механической мощности. Расчет крутящего момента для привода также является важным компонентом тестирования. С помощью датчиков крутящего момента выполняется линейное измерение крутящего момента. Это играет огромную роль в оптимизации механизма.

Отрасли и механизмы, широко использующие приводы

Чтобы рассчитать крутящий момент привода, нам сначала нужно понять, насколько широко используются эти инструменты. Для качественной работы они необходимы большинству современных механизмов:

Общая промышленность

Различные типы приводов необходимы для зажима, натяжения, позиционирования, наклона устройств и механизмов.

Погрузочно-разгрузочные работы

Приводыпомогают переворачивать и позиционировать контейнеры с различными материалами, в том числе опасными.Они также необходимы для управления рабочими клапанами.

Робототехника

Расчет крутящего момента важен в робототехнике. И роботы, изготовленные своими руками, и передовая техника вращаются благодаря исполнительным механизмам.

Морская промышленность

Линейные приводы широко используются для открывания и закрывания люков моторных лодок. Они позволяют производить погрузочно-разгрузочные работы и открывать люки, а также выполнять многие другие важные процессы. Двигатели, цилиндры, винты, клапаны и другие различные типы инструментов и оборудования хорошо работают благодаря приводам.Те исполнительные механизмы, которые создают толкающие и тянущие движения, преобразуют вращательное движение двигателя в линейное движение. Поворотные приводы производят вращательное движение, которое также можно преобразовать в линейное. В обоих случаях необходимо рассчитать крутящий момент привода, а затем перейти к следующим шагам.

Что такое расчет крутящего момента и как его найти

Расчет крутящего момента линейного привода означает определение силы вращения, которую электрический привод может приложить к клапану или другим компонентам механизма, чтобы закрыть его или заставить его двигаться.Поскольку крутящий момент является векторной величиной, расчет состоит из двух основных компонентов:

Определение направления

Для определения направления крутящего момента необходимо использовать правило правой руки. Согните пальцы правой руки от радиуса к направлению силы. Когда все сделано правильно, большой палец указывает в правильном направлении.

Определение величины

Прежде всего, поговорим о крутящем моменте как о физической величине. Разберем простейший сценарий.В случае, когда сила перпендикулярна оси вращения, формула довольно проста:

где τ — крутящий момент, F — приложенная сила, а d — расстояние от точки поворота. Однако обычно это не так просто, и необходимо учитывать угол между векторами F и d. Итак, формула такая:

Во многих источниках крутящий момент может быть отмечен с заглавной буквы «T» вместо τ, которую мы здесь используем.

Подробный расчет крутящего момента

Теперь мы знаем, как рассчитать τ или количество вращающего усилия, создаваемого приводом.Однако пневматический привод для расчета крутящего момента требует гораздо большего внимания и усилий, чем приведенный выше простой пример. В этом случае нам необходимо изучить несколько типов крутящего момента, которые влияют на ваш проект:

Расчетный крутящий момент

Это максимальная величина крутящего момента, необходимого для подачи в конкретном приложении. Это определяется конструкцией привода. Это необходимо учитывать при расчете крутящего момента, необходимого для вашего проекта.

Момент нагрузки

Он отвечает за поддержание веса груза.

Момент трения

Это сила, необходимая для преодоления трения между движущимися частями привода. Его величина зависит от материала, из которого изготовлен актуатор. Момент трения равен нулю для подвешенной нагрузки.

Момент ускорения

Движение может иметь некоторую инерцию. Для его преодоления учитывается момент ускорения.

Подушка крутящего момента

Угловое замедление зависит от крутящего момента амортизатора привода.

Требуемый крутящий момент

Это крутящий момент, необходимый для работы. Вам необходимо знать момент нагрузки, момент трения и момент амортизации, чтобы рассчитать его точно.

Анализ результатов

Пора проанализировать, что у вас есть. Обратите внимание, что при выборе инструмента, который лучше всего соответствует вашим потребностям, необходимо понимать все требования и ограничения продукта для каждого отдельного компонента. Полученные вами результаты важны для выбора двигателя.От точности ваших расчетов зависит производительность оборудования. Эти расчеты также помогут вам понять, какое ускорение может произойти и какую нагрузку может выдержать механизм. Вот наиболее важные результаты, о которых следует помнить:

- Если крутящий момент амортизатора выше отраслевых стандартов, возможно повреждение;

- Если требуемый крутящий момент выше, чем крутящий момент, который может выдать привод, он будет двигаться слишком медленно и не сможет выполнить необходимую задачу;

- Если что-то останется неясным, свяжитесь с нами, и давайте подробнее обсудим результаты.

Заключение

Большинство производителей предоставляют подробную информацию о технических характеристиках инструментов и устройств, которые они предоставляют. Однако в вашем проекте может возникнуть необходимость рассчитать крутящий момент привода. Эта задача требует глубокого погружения в вычисления и четкого понимания процессов. Следуйте нашему руководству, чтобы правильно рассчитать результаты, или свяжитесь с нами, и давайте сделаем это вместе.

Крутящий момент или момент силы

Крутящий момент или момент — тенденция силы вращать объект вокруг оси или точки — определяется как

- произведение силы и расстояния от точки или оси до вектор силы

Крутящий момент можно выразить как

T = F a (1)

, где

T = момент — или крутящий момент силы (Нм, фунт f фут)

F = приложенная сила (Н, фунт f )

a = моментный рычаг (м, фут)

Пример — Крутящий момент, прилагаемый гаечным ключом

Сила 250 Н действует при конец длинного ключа 30 см .Прилагаемый крутящий момент можно рассчитать как

T = (250 Н) (30 см) (0,01 см / м)

= 75 Нм

Конвертер моментов

Калькулятор ниже можно использовать для преобразования между некоторыми общие моменты или единицы крутящего момента

Закон рычага

Закон рычага — это баланс крутящего момента на неподвижном объекте, который может быть выражен как

F 1 / F 2 = L 2 / L 1 (2)

где

F = сила (Н, фунт f )

L = расстояние от точки (1 или 2) до вектора силы (м, футы) )

(1) можно преобразовать в

F 1 L 1 = F 2 L 2 (2b)

или

906 14 T 1 = T 2 (2c)

Пример — Рычаг

Человек массой 90 кг стоит на одной стороне рычага 2 м от точки равновесия.Усилие на другой стороне рычага 0,5 м от точки баланса можно рассчитать, изменив (2) на

F 2 = F 1 L 1 / L 2

= (90 кг) (9,81 м / с 2 ) (2 м) / (0,5 м)

= 3531 Н

Калькулятор преобразования STP — Калькулятор крутящего момента

Онлайн-калькулятор STP

Калькулятор крутящего моментаGroschopp (онлайн-калькулятор преобразования STP) обеспечивает быстрый и простой способ расчета скорости, крутящего момента или мощности.Можно выбрать наиболее часто используемые единицы, и преобразование будет произведено автоматически и точно. Загрузите настольную версию, чтобы в полной мере использовать инструмент, включая преобразование единиц измерения, расчеты эффективности и многое другое. Посетите нашу страницу ресурсов для получения дополнительных инженерных инструментов.

Настольный калькулятор STP для загрузки

Калькулятор преобразования MOTORTEC ™ STP обеспечивает быстрый и простой способ расчета скорости, крутящего момента или мощности. Вы можете выбирать преобразования на основе наиболее часто используемых единиц и автоматически генерировать результаты, которые можно распечатать.

- Расчет скорости, крутящего момента и мощности

- Расчет расчетного электрического тока и потерь для выбора оптимального двигателя

- Простое и точное преобразование единиц измерения

- Настраиваемая функция печатного отчета

- Расчет эксплуатационных расходов.

Windows 7 установка инструкции

Часто задаваемые вопросы о калькуляторе STP

Отчеты STP

ОтчетыSTP подробны и полны, а также настраиваются.

Расчет скорости, крутящего момента и мощности:

Вращательные устройства, такие как двигатели и мотор-редукторы, имеют спецификации в отношении скорости, крутящего момента и мощности. Связь между этими переменными соответствует приведенному ниже уравнению.

Существует ряд веб-сайтов, которые предоставляют дополнительную информацию об истории лошадиных сил и их вычислении путем поиска по ключевому слову «лошадиные силы».

Единицы преобразования:

STPe также можно использовать просто как инструмент для надежного и точного преобразования единиц измерения.

Расчет потребляемой электроэнергии и потерь

STP имеет дополнительную функцию для расчета расчетной входной мощности и потерь. В зависимости от требований к мощности, определенных в расчете STP, в калькулятор электрических входов и потерь можно ввести дополнительную информацию, чтобы оценить электрические значения на основе эффективности системы.

Расчет годовых эксплуатационных расходов:

Чтобы рассчитать годовые эксплуатационные расходы, сначала необходимо ввести следующие эксплуатационные параметры:

- часов / день

- дней в неделю

- недель / год

STP использует эти данные для расчета общего количества часов работы в год.Кнопка с пометкой «Получить тариф в киловатт-часах» ведет на веб-сайт Министерства энергетики США, где указаны тарифы на электроэнергию по местоположению. Выбранный тариф за кВтч необходимо ввести в поле данных $ / кВтч для окончательного расчета годовых эксплуатационных расходов.

Преобразований:

Преобразования, используемые в программе, перечислены ниже (вычисления STP с точностью до девяти десятичных знаков)

- пи = 3,141…

- 1 Фунт = 16 Унций

- 1 фут = 12 дюймов

- 1 дюйм = 2.54 см

- 1 Метр = 100 Сантиметров

- 1 об / мин = 2 пи / 60 радиан

- 1 Ньютон = 100000 дин

- 1 Ньютон = 0,2248… Фунт Сила

- 1 л.с. = 745,6998… Ватт

Но при покупке электродвигателя расчеты производить нет необходимости, так как они уже произведены заводом-изготовителем и все параметры указаны в техническом паспорте к электродвигателю.

Но при покупке электродвигателя расчеты производить нет необходимости, так как они уже произведены заводом-изготовителем и все параметры указаны в техническом паспорте к электродвигателю.