что такое, формула и в чем измеряется

Мощность двигателя – важнейший его показатель. Как в плане эксплуатации, так и в плане начисления налогов на авто. Крутящий момент нередко путают с мощностью или упускают его из виду в процессе оценки ходовых качеств авто. Многие упрощают автомобиль, считая, что большое количество лошадиных сил – главное преимущество любого мотора. Однако, вращающий момент – более важный показатель. Особенно, если автомобиль не предполагается использовать в качестве спортивного.

Что такое крутящий момент

Крутящим моментом называют единицу силы, которая необходима для поворота коленчатого вала ДВС. Эта не «лошадиная сила», которой должна обозначаться мощность.

ДВС вырабатывает кинетическую энергию, вращая таким образом коленвал. Показатель мощности двигателя (сила давления) зависит от скорости сгорания топлива. Крутящий момент – результат от действия силы на рычаг. Эта сила в физике считается в ньютонах. Длина плеча коленвала считается в метрах. Поэтому обозначение крутящего момента – ньютон-метр.

Технически, крутящий момент – это усилие, которое должно осуществляться двигателем для разгона и движения машины. При этом сила, оказывающая действие на поршень, пропорциональна объему двигателя.

Маховик – одна из важнейших деталей, которая должна через редуктор передавать вращательный момент от мотора к коробке передач, от стартера на коленвал, от коленвала на нажимной диск. Собственно, крутящий момент – итог давления на шатун.

Формула расчета крутящего момента

Показатель КМ рассчитывается так: мощность (в л. с.) равно крутящий момент (в Нм) умножить на обороты в минуту и разделить на 5,252. При меньших чем 5,252 значениях крутящий момент будет выше мощности, при больших – ниже.

В пересчете на принятую в России систему (кгм – килограмм на метр) – 1кг = 10Н, 1 см = 0,01м. Таким образом 1 кг х см = 0,1 Н х м. Посчитать вращательный момент в разных системах измерений ньютоны/килограммы и т.д. поможет конвертер – в практически неизменном виде он доступен на множестве сайтов, с его помощью можно определять данные по практически любому мотору.

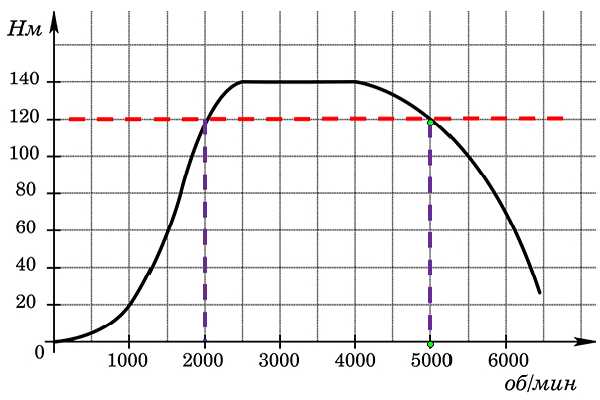

График:

На графике изображена зависимость крутящего момента двигателя от его оборотов

От чего зависит крутящий момент

На КМ будут влиять:

- Объем двигателя.

- Давление в цилиндрах.

- Площадь поршней.

- Радиус кривошипа коленвала.

Основная механика образования КМ заключается в том, что чем больше двигатель по объему, тем сильней он будет нагружать поршень. То есть – будет выше значение КМ. Аналогична взаимосвязь с радиусом кривошипа коленвала, но это вторично: в современных двигателях этот радиус сильно изменить нельзя.

Давление в камере сгорания – не менее важный фактор. От него напрямую зависит сила, давящая на поршень.

Для снижения потерь крутящего момента при тряске машины во время резкого газа можно использовать компенсатор. Это специальный (собранный вручную) демпфер, компенсация которого позволит сохранить вращающий момент и повысить срок эксплуатации деталей.

На что влияет крутящий момент

Главная цель КМ – набор мощности. Часто мощные моторы обладают низким показателем КМ, поэтому не способны разогнать машину достаточно быстро. Особенно это касается бензиновых двигателей.

ВАЖНО! При выборе авто стоит рассчитать оптимальное соотношение вращательного момента с количеством оборотов, на которых чаще всего мотор будет работать. Если держать вращательный момент на соответствующем уровне, это позволит оптимально реализовать потенциал двигателя.

Высокий КМ также может влиять на управляемость машины, поэтому при резком увеличении скорости не лишним будет использование системы TSC. Она позволяет точнее направлять авто при резком разгоне.

Широко распространенный 8-клапанный двигатель ВАЗ выдает вращательный момент 120 (при 2500-2700 оборотах). Ручная коробка или АКПП стоит на машине – не принципиально. При использовании КПП немаловажен опыт водителя, на автоматической коробке плавный старт обеспечивает преобразователь.

Как увеличить крутящий момент

Увеличение рабочего объема. Чтобы повышать КМ используются разные методы: замена установленного коленвала на вал с увеличенным эксцентриситетом (редко встречающаяся запчасть, которую трудно находить) или расточка цилиндров под больший диаметр поршней. Оба способа имеют свои плюсы и минусы. Первый требует много времени на подбор деталей и снижает долговечность двигателя. Второй, увеличение диаметра цилиндров с помощью расточки, более популярен. Это может сделать практически любой автосервис. Там же можно настроить карбюратор для повышения КМ.

Изменение величины наддува. Турбированные двигатели позволяют достичь более высокого показателя КМ благодаря особенностям конструкции – возможности отключить ограничения в блоке управления компрессором, который отвечает за наддув. Манипуляции с блоком позволят повысить объем давления выше максимума, указанного производителем при сборке автомобиля. Способ можно назвать опасным, поскольку у каждого двигателя есть лимитированный запас нагрузок. Кроме того, часто требуются дополнительные усовершенствования: увеличение камеры сгорания, приведение охлаждения в соответствие повышенной мощности. Иногда требуется отрегулировать впускной клапан, иногда – сменить распредвал. Может потребоваться замена чугунного коленвала на стальной, замена поршней.

Изменение газодинамики. Редко используемый вариант, поскольку двигатель – сложная конструкция, созданием которого занимаются профессионалы. Теоретически можно придумать, как убрать ограничения, заложенные конструкторами для увеличения срока эксплуатации двигателя и его деталей. Но на практике, если убрать ограничитель, результат не гарантирован, поскольку поменяются все характеристики: например, динамика вырастет, но шина не будет цепляться за дорогу. Чтобы усовершенствовать двигатель такие образом надо быть не просто автомобильным конструктором, но и математиком, физиком и т.д.

ВАЖНО! Простой способ повысить КМ – использовать масляный фильтр. Он снизит засорение двигателя и продлит срок эксплуатации всех деталей.

Определение крутящего момента на валу

Для измерения крутящего момента на валу автомобильного двигателя применяется множество методик. Это может быть показатель подачи топлива, температуры выхлопных газов и т.д. Такие методы не гарантируют высокой точности.

Распространенный метод повышенной точности – применение тензометрического моста. На вал крепятся тензометры, электрически соединенные по мостовой схеме. Сигнал передается на считывающее устройство.

Измеритель крутящего момента

Главная сложность в измерителе крутящего момента, использующего тензометры, является точность передачи данных. Применявшиеся ранее контактные, индукционные и светотехнические устройства не гарантировали необходимой эффективности. Сейчас данные передаются по цифровым радиоканалам. Измеритель представляет собой компактный радиопередатчик, который крепится на вал и передает данные на приемник.

Сейчас такие устройства доступны по стоимости и просты в эксплуатации. Применяются в основном в СТО.

Датчик крутящего момента

Аналогичные устройства, измеряющие КМ, в автомобиле могут быть установлены не только на коленвал, но и на рулевое колесо. Он ставится на модели машин с электроусилителем руля и позволяет отслеживать работу системы управление автомобилей. При выходе датчика из строя, усилитель, как правило, отключается.

Максимальный крутящий момент

Максимальным называется крутящий момент, представляющий пик, после которого момент не растет, несмотря на количество оборотов. На малых оборотах в цилиндре скапливается большой объем остаточных газов, в результате чего показатель КМ значительно ниже пикового. На средних оборотах в цилиндры поступает больше воздуха, процент газов снижается, крутящий момент продолжает расти.

При высоких оборотах растут потери эффективности: от трения поршней, инерционных потерь в ГРМ, разогрева масла и т.д. будет зависеть работа мотора. Поэтому рост качества работы двигателя прекращается или само качество начинает снижаться. Максимальный крутящий момент достигнут и начинает снижаться.

В электродвигателях максимальный вращательный момент называется «критический».

Таблица марок автомобилей с указанием крутящего момента:

| Модели автомобиля ВАЗ | Крутящий момент (Нм, разные марки двигателей) | |

| 2107 | 93 – 176 | |

| 2108 | 79-186 | |

| 2109 | 78-118 | |

| 2110 | 104-196 | |

| 2112 | 104-162 | |

| 2114 | 115-145 | |

| 2121 (Нива) | 116-129 | |

| 2115 | 103-132 | |

| 2106 | 92-116 | |

| 2101 | 85-92 | |

| 2105 | 85-186 | |

| Двигатели ЗМЗ | ||

| 406 | 181,5-230 | |

| 409 | 230 | |

| Других популярные в России марки автомобилей | ||

| Ауди А6 | 500-750 | |

| БМВ 5 | 290-760 | |

| Бугатти Вейрон | 1250-1500 | |

| Дэу Нексия | 123-150 | |

| КАМАЗ | ~650-2000+ | |

| Киа Рио | 132-151 | |

| Лада Калина | 127-148 | |

| Мазда 6 | 165-420 | |

| Мицубиси Лансер | 143-343 | |

| УАЗ Патриот | 217-235 | |

| Рено Логан | 112-152 | |

| Рено Дастер | 156-240 | |

| Тойота Королла | 128-173 | |

| Хендай Акцент | 106-235 | |

| Хендай Солярис | 132-151 | |

| Шевроле Каптив | 220-400 | |

| Шевроле Круз | 118-200 | |

Какому двигателю отдать предпочтение

Сегодня множество моделей производители оснащают разными типами моторов: бензиновым или дизельным. Эти модели идентичны только по цене и другим характеристикам.

Из-за разных типов мотора одна и та же модель может отличаться по показателям мощности мотора и крутящему моменту, при этом разница может быть значительной.

Бензиновый двигатель

Бензиновый двигатель формирует воздушно-топливную смесь, заполняющую цилиндр. Температура внутри него поднимается до примерно 500 градусов. У таких моторов номинальный коэффициент сжатия составляет порядка 9-10, реже 11 единиц. Поэтому, когда происходит впрыск необходимо использование свечей зажигания.

Дизельный двигатель

В цилиндрах работающего на дизеле движка коэффициент сжатия смеси может достигать показателя в 25 единиц, температура – 900 градусов. Поэтому смесь зажигается без использования свечи.

Электродвигатель

Автомобильный трехфазный асинхронный электродвигатель работает по совершенно другим законам, поэтому его мощность и КМ отличаются от традиционных кардинально. Электромотор состоит из ротора и статора, кратность которых позволяет выдавать пиковый КМ (600 Нм) на любой скорости. При этом мощность электродвигателя, например, у Теслы, составляет 416 л. с.

Чтобы ответить на вопрос – дизельный, бензиновый или электродвигатель лучше, надо сначала исключить третий вариант, поскольку электродвигатели пока не так распространены, как первые два типа.

ВАЖНО! Что касается выбора между бензиновым и дизельным двигателями, они в первую очередь отличаются мощностью и крутящим моментом. На практике это означает, что при одинаковом объеме двигателя дизельный быстрее разгоняется, а бензиновый позволяет давать более высокую скорость.

Кроме того, благодаря большему крутящему момент автомобиль, использующийся как грузовой, обладает большей грузоподъемностью за счет двигателя. Особенно если двигатель дизель-генераторный.

Улучшение разгона авто за счет изменения момента вращения

Чем выше показатель крутящего момента – тем быстрее двигатель набирает мощность. Таким образом, вырастет скорость движения. На практике это означает, что, например, во время разгона крутящий момент позволит быстрее обогнать едущий впереди автомобиль.

Чтобы улучшить разгон автомобиля за счет изменения момента вращения, достаточно повысить показатели последнего. Как это сделать – описано выше.

Зависимость мощности от крутящего момента

Крутящий момент, как говорилось выше, это показатель того, с какой скоростью двигатель может набирать обороты. По сути, мощность мотора – прямая производная от КМ на коленвале. Чем больше оборотов – тем выше показатель мощности.

Зависимость мощности от вращательного момента выражается формулой: Р = М*n (Р – мощность, М – крутящий момент, n – количество оборотов коленвала/мин).

autodont.ru

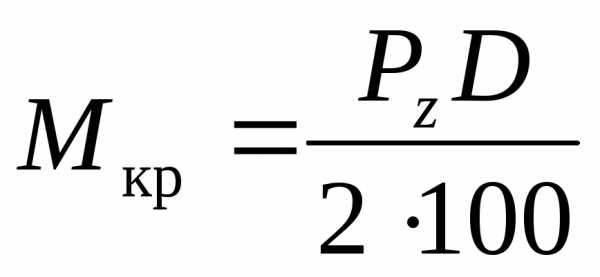

Расчет крутящего момента и осевой силы

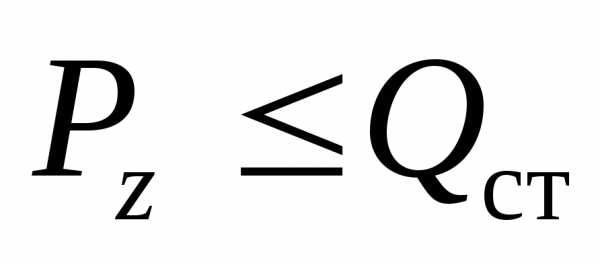

Расчет крутящего момента и осевой силы производится по формулам:

Значения коэффициентов ии показателей степениqиyприведены в табл. П. 4.11:CM= 0,041;Cp=143;qM=2,0;qp=1,0;yM=yp=0,7.

Коэффициент Кр, учитывающий условия обработки, зависит только от материала обрабатываемой заготовкиКр=КМр=0,84– табл. П.3.22, П. 3.23.

Расчет мощности резания

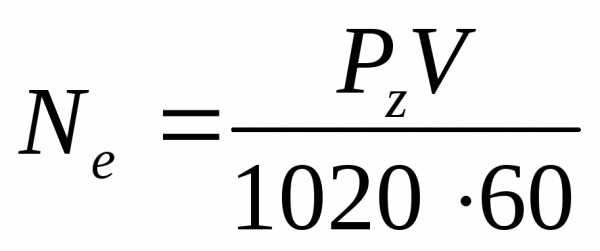

Мощность резания рассчитывается по формуле

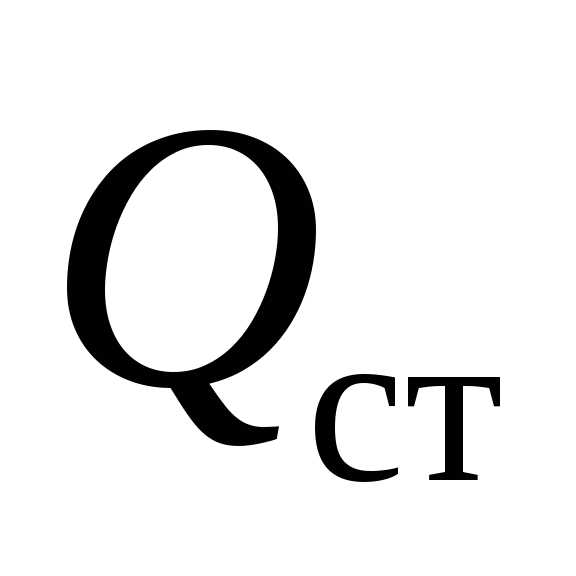

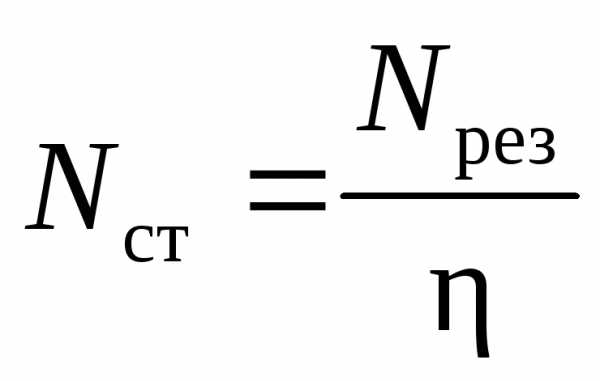

Расчет мощности электродвигателя станка

Где — КПД станка,.

Мощность резания Neсравнивается с мощностью на шпинделе станкаNЭ.Д.; должно выполняться условие, в данном случае: 0,23<0,28 – условие выполняется.

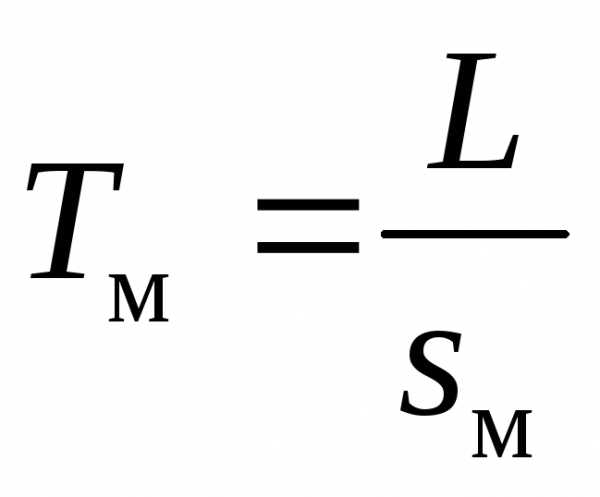

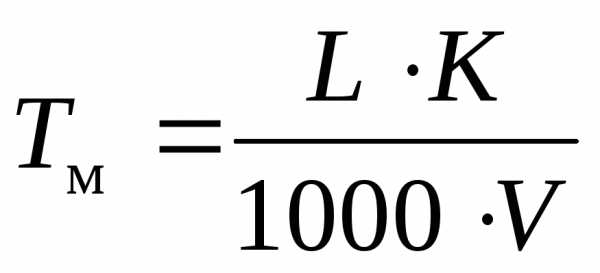

Расчет машинного времени

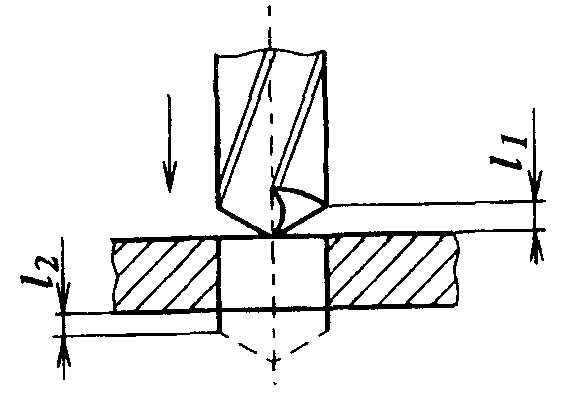

Где L— общая длина прохода инструмента, мм;

n— число оборотов заготовки в минуту;

s– подача, мм/об.

Где l– длина обработанной поверхности , мм;

l1– величина врезания, мм;

l2– величина выхода(перебега) инструмента, мм, принимаем

В нашем случае, т.к. сверлиться глухое отверстие, l1=l2=3 мм.

Список литературы

Назначение и расчет режимов резания при механической обработке: учеб.пособие/ В.М. Кишуров, М.В. Кишуров, М.Ф. Мугафаров, П.П. Черников, Ч.А. Яруллин; Уфимск. гос. авиац. техн. ун-т. – Уфа: УГАТУ, 2012. – 176с.

Прогрессивные режущие инструменты и режимы резания металлов: справочное издание/ В.И. Баранчиков, А.В. Жариков, Н.Д. Юдина и др. «Машиностроение», 1989.

studfiles.net

Расчет зависимости крутящего момента от частоты вращения

Все, конечно, слышали о лошадиной силе. Почти в каждом разговоре о машинах упоминают эту единицу мощности. Но что означает лошадиная сила с точки зрения мощности и зачем в технических характеристиках указывают еще и крутящий момент? Что важнее — «лошади» или «ньютонометры»? Попытаемся разобраться. Понятие лошадиная сила ввел Джеймс Ватт. Тот самый Ватт, именем которого сейчас измеряется мощность, например лампочки. Он жил с 1736 по 1819 годы.

Если верить истории, то на открытие Ватта подтолкнули пони, с которыми Джеймс работал на угольных шахтах. Он заметил, что одна лошадь в среднем может поднимать 150 кг угля с глубины 30 м за 1 мин., или 15 кг с 300 м за 1 мин., или 1500 кг с 3 м за 1 мин.

В большинстве европейских стран лошадиная сила определяется как 75 кгс м/с, то есть, как сила, достаточная для поднятия груза массой в 75 кг на высоту 1 м за 1 с. В точных и инженерных науках очень редко пользуются «лошадиной силой» из-за ее неоднозначного определения. Стандартной единицей для измерения мощности является ватт. В честь все того же Джеймса Ватта. Одна лошадиная сила — это 736 ватт (735,49875). Грубо говоря, если взять одну лошадь мощностью 1 л. с. и заставить ее вращать что-то наподобие динамомашины, чтобы можно было приводить в действие генератор, то 1 л. с. будет производить 736 ватт, которые равны все тем же 75 кгс м/с. Существует формула для перевода ваттов в «лошади» и наоборот. Чтобы не утруждаться сложными математическими расчетами, есть более простой путь — достаточно киловатты (1кВт=1000Вт) умножить на коэффициент 1,36 и получить ту же мощность, но уже в лошадиных силах.

В США и Японии используют свои стандарты определения лошадиных сил двигателя, но они уже давно практически полностью унифицированы с другими. И в Америке, и в Японии существуют два вида показателей:

bph — Брутто (Brutto, или Gross)

Двигатель не оборудован всеми дополнительными, необходимыми для эксплуатации транспортного средства агрегатами — двигатель попадает на стенд без дополнительного оборудования вроде генератора и насоса системы охлаждения. Получается «чистая» мощность, которая может быть выше мощности «нетто» на 10-20 процентов. Как правило, обозначается такая мощность bhp.

hp — Нетто (Netto, или Net)

Испытываемый двигатель оборудован всеми вспомогательными, необходимыми для эксплуатации транспортного средства агрегатами — генератором, кондиционером, ГУР-ом и т.д..

1 кВт = 1.36 л.с.

1 л.с. = 0.736 кВт

1 л.с.= 75 кгм/c

Мощность двигателя — это энергия, вырабатываемая двигателем. Ээнергия преобразуется в крутящий момент на коленном валу двигателя, изменяется в его коробке и редукторе ведущего моста (если он есть) и попадает на колеса. Таким образом, крутящий момент — это то, что на самом деле толкает машину вперед, а мощность — это то, что этот крутящий момент производит. При этом следует четко различать мощность на коленчатом валу и мощность на колесах, в большинстве случаев нас интересует именно настоящая мощность т.е. та которая доходит от двигателя до колес. Ниже будет описано как это все можно себе представить и посчитать.

Разобраться, что такое крутящий момент, можно на простом примере. Возьмем палку и один ее конец зажмем в тисках. Если надавить на другой конец палки, на нее начнет воздействовать крутящий момент (Мкр). Он равен силе, приложенной к рычагу, умноженной на длину плеча силы. Таким образом 1 Нм (Ньютона метр)- это сила, с которой 0,1 кг давят на конец рычага длиной 1 м.

В цифрах это выглядит так: если на рычаг длиной один метр подвесить 10-килограммовый груз, появится крутящий момент величиной 10 кг/м. В общепринятой системе измерения СИ этот показатель умножается на значение ускорения свободного падения (9,81 м/с2) т.е. будет равен 98,1 Н/м (Ньютона метров). Из этого следует, что получить больший крутящий момент можно двумя путями – увеличив длину рычага или вес груза.

В двигателе внутреннего сгорания нет палок и грузов, а вместо них имеется кривошипно-шатунный механизм. Крутящий момент здесь получают благодаря сгоранию горючей смеси, которая при этом расширяется и толкает поршень. Поршень в свою очередь через шатун давит на кривошип. Хотя в описании характеристик двигателей длину плеча не указывают, об этом позволяет судить величина хода поршня (удвоенное значение радиуса кривошипа). В результате, имеем силу давления поршня, приложенную к ведущему колесу (коленвалу) через плечо. Физическая величина, момент силы (крутящий момент), есть произведение силы на плечо, к которому она приложена. И именно, крутящий момент на колесе, поделенный на радиус колеса, дает нам значение силы тяги. Сила тяги (за вычетом противодействующих сил трения) и есть та самая сила, которая, воздействуя на тело (автомобиль), обеспечивает ему ускорение.

Примерный расчет крутящего момента двигателя выглядит так. Когда поршень толкает шатун с усилием 200 кг на плечо 5 см (ход поршня буд

sibay-rb.ru

6.6. Расчет силы резания и крутящего момента Мкр

Силы резания подсчитывают по формуле, Н. (6.5)

Значения коэффициента Ср показателей степени х, у, и, q и w приведены в табл. П.5.24. КМр – поправочный коэффициент на качество обрабатываемого материала (табл. П.3.22, П.3.23).

Величина остальных составляющих силы резания горизонтальной Рh, вертикальной РV, радиальной Ру и осевой Рх – табл. П.5.25.

Составляющая, по которой рассчитывают оправку на изгиб

. (6.6)

Крутящий момент на шпинделе

,

Н·м (6.7)

,

Н·м (6.7)

6.7. Расчет эффективной мощности резания Nе

,

кВт. (6.8)

,

кВт. (6.8)

6.8. Расчет мощности электродвигателя станка

Мощность электродвигателя станка рассчитывается по формуле (5.9).

6.9. Расчет машинного времени Тм

, (6.9)

, (6.9)

где L – общая длина прохода фрезы в направлении подачи, мм

, (6.10)

где l – длина обработанной поверхности, мм;

l2 – величина врезания, мм

— при обработке плоскости цилиндрической фрезой

; (6.11)

— при обработке торцевой фрезой (симметричное фрезерование)

; (6.12)

— при обработке торцевой фрезой (несимметричное фрезерование)

; (6.13)

l

1– величина выхода (перебега) инструмента, мм.При фрезеровании труднообрабатываемых материалов для назначения наивыгоднейших режимов резания использовать [9, табл. 89–99] или [7, табл. 112–162].

7. Расчет наивыгоднейшего режима резания при протягивании

Назначение элементов

режима резания при протягивании для

конкретных условий обработки (деталь,

материал и т.д.) сводится в основном к

определению скорости резания. Подача

же  при протягивании назначается обычно

при конструировании.

при протягивании назначается обычно

при конструировании.

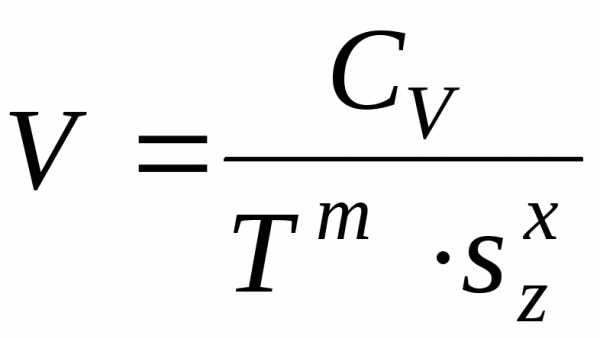

1. Скорость резания для протяжек из быстрорежущей стали (Р6М5 и др.) находят по формуле

,

м/мин. (7.1)

,

м/мин. (7.1)

Значения коэффициента СV и показателей степени приведены в табл. П.6.1.

Рекомендуются следующие периоды стойкости протяжек: для круглых протяжек

2.

Производится проверка возможности

резания, для этого подсчитывается сила  по формулам

по формулам

для круглых протяжек

, Н (7.2)

для шпоночных и шлицевых протяжек

, Н, (7.3)

где п – число шлицевых впадин в отверстии;

zmax – число зубьев, одновременно находящихся в резании.

Значения коэффициента Ср и показателей степени приведены в табл. П.6.2.

Эта

сила должна быть меньше наибольшего

тягового усилия станка, т.е.  (

( – по паспорту станка (табл. П.8.8)).

– по паспорту станка (табл. П.8.8)).

Подобную

проверку можно произвести и по мощности

резания, причем

, (7.4)

, (7.4)

где η = 0,75–0,9.

3. Подсчитывают машинное время

,

мин, (7.5)

,

мин, (7.5)

где  – длина рабочего хода протяжки, мм;

– длина рабочего хода протяжки, мм;

–коэффициент,

учитывающий обратный ход протяжки

(обычно К = 1,2–1,5).

–коэффициент,

учитывающий обратный ход протяжки

(обычно К = 1,2–1,5).

При протягивании отверстий и шпоночных пазов в деталях из труднообрабатываемых материалов при назначении наивыгоднейших режимов резания рекомендуется использовать [9, табл. 128].

studfiles.net

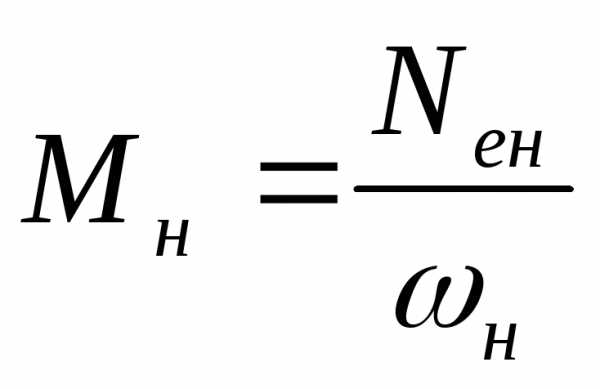

1.6 Определение крутящего момента двигателя

Крутящий момент, развиваемый двигателем на номинальном режиме, определяют по формуле

1.10

1.10

где н — номинальная угловая скорость вала двигателя, ее подсчитывают по формуле:

где nн — номинальная частота вращения вала двигателя, мин-1 (для нашего трактора прототипа nн = 2200об/мин).

Следовательно:

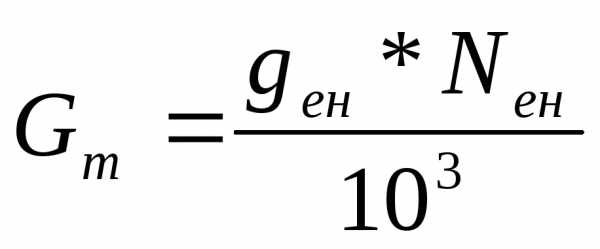

1.7 Определение часового расхода топлива двигателем

Часовой расход топлива двигателем на номинальном режиме эксплуатационной мощности подсчитывают то формуле

1.11

1.11

Где gен — удельный эффективный расход топлива на номинальном режиме мощности двигателя, г/кВтч. Значение gен для современных тракторных дизелей с неразделенными камерами сгорания находится в пределах 235—250 г/кВт-ч. Для нашего расчета примем gен = 240 г/кВтч

1.8 Определение передаточных чисел в трансмиссии трактора

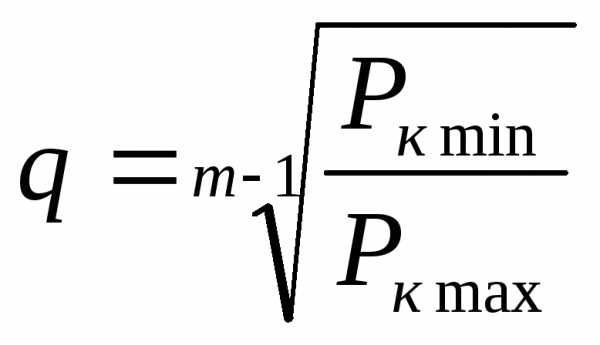

В данном тяговом расчете передаточные числа трансмиссии трактора определяют из условия, что они составляют ряд геометрической прогрессии, знаменатель которой определяют по выражению

1.12

1.12

где m — число основных рабочих передач;

Pк min– касательная сила тяги на высшей основной рабочей передаче при номинальном моменте двигателя, которую определяют по формуле:

Pк min = Pк min + P ƒ 1.13

Pк min= 9188 + 3482 = 12669Н

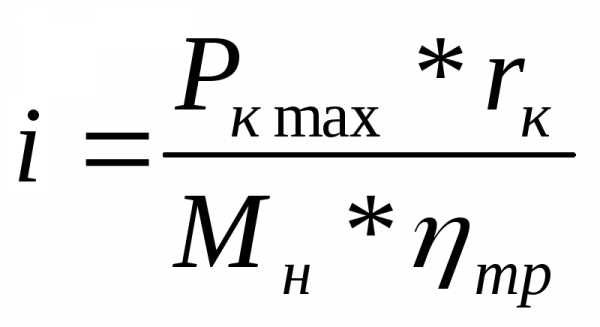

1.9 Передаточное число трансмиссии на первой основной рабочей передаче

Передаточное число трансмиссии на первой передаче определяют из условия реализации номинальной касательной силы тяги

1.14

1.14

где rк — динамический радиус ведущих колес (звездочки), м.

1.10 Размеры ведущих колес

Динамический радиус колес выбранных шин определяют по формуле

rк = 0.025 * (0.5*d + (0.85 – 0.90) * B) 1.15

где d, В — соответственно диаметр посадочного обода и ширина профиля шины в дюймах, или

rк = 10-3 * (0.5*d + λт*B) 1.16

если d и В даны в миллиметрах,

λт — коэффициент деформации шин под действием вертикальной и тангенциальной нагрузок, λт = 0,85—0,88.

Для нашего расчета будем использовать формулу 1.15

rк = (0,5 * 965 + 0,86 * 400)/1000 = 0,827 м

подставляя значение rк в формулу 1.14 получаем:

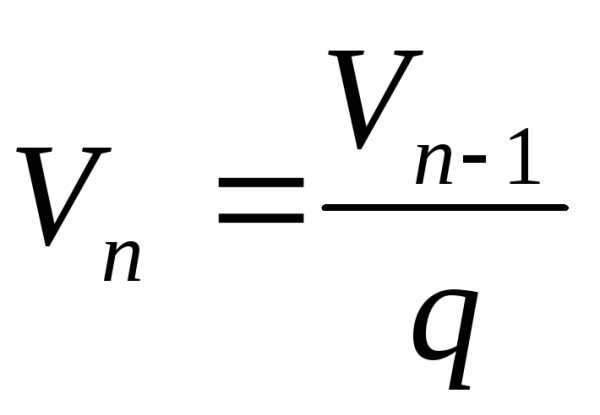

1.11 Передаточные числа трансмиссии и скорости движения

трактора на основных рабочих передачах Передаточные числа на основных рабочих передачах, находят так:

i1 = 61,06

i2 = 55,79

i3 = 50,97

i4 = 46,57

i5 = 42,55 скорости движения на передачах и т.д.

V1 = 2,3

V2 = 2,517

V3 = 2,755

V4 = 3,016

V5 = 3,301

7

studfiles.net

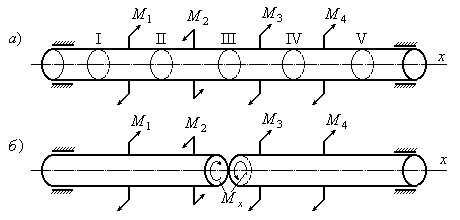

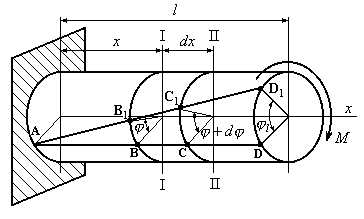

11.8. Кручение. Крутящий момент. Эпюры крутящих моментов

Кручением называется такой вид деформации стержня, при котором в его поперечных сечениях возникает только один внутренний силовой фактор – крутящий момент. Все остальные внутренние усилия – нормальная и поперечная силы, изгибающи й момент при кручении отсутствуют. Кручение испытывают многие детали машин и сооружений: валы двигателей и станков, оси моторных вагонов и двигателей, элементы пространственных конструкций и т.д. Как показали исследования, характер деформации скручиваемого стержня зависит от формы его поперечного сечения. Особое место среди стержней, подвергаемых кручению, принадлежит стержням с круглым поперечным сечением. Такие стержни, испытывающие кручение, называют валами.

К скручиваемому стержню в разных его сечениях может быть приложено несколько внешних моментов. Рассмотрим случай, когда все внешние моменты взаимно уравновешены и действуют в плоскостях, прерпендикулярных оси стержня (Рис.11.9,а):

(11.25)

Рис.11.9

Для определения крутящего момента в каком-либо сечении стержня воспользуемся правилом, полученном при использовании метода сечений, изложенном в теме №1. На основании этого правила главный вектор и главный момент всех внутренних сил, действующих в рассматриваемом сечении на оставшуюся часть тела, равняются соответственно главному вектору и главному моменту всех внешних сил, приложенных к отброшенной части тела.

Таким

образом, чтобы определить крутящий

момент  ,

необходимо просуммировать все внешние

моменты, действующие по одну сторону

от рассматриваемого сечения. Слева от

сеченияIII,

в котором определяется крутящий момент,

действуют внешние моменты

,

необходимо просуммировать все внешние

моменты, действующие по одну сторону

от рассматриваемого сечения. Слева от

сеченияIII,

в котором определяется крутящий момент,

действуют внешние моменты  и

и .

Следовательно, крутящий момент в сеченииIII

будет равен:

.

Следовательно, крутящий момент в сеченииIII

будет равен:

.

Здесь и в дальнейшем при построении эпюр крутящих моментов следует пользоваться следующим правилом знаков: если смотреть на отброшенную часть со стороны сечения, в котором определяется крутящий момент, то при вращении внешним моментом стержня по часовой стрелке его следует брать со знаком “минус”, и наоборот – при вращении внешним моментом вала против часовой стрелки его следует брать со знаком “плюс”.

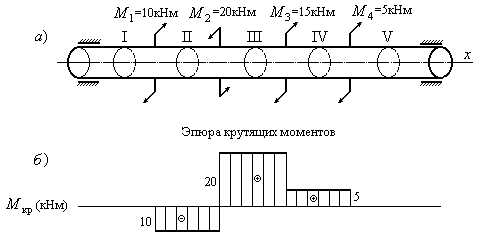

Рассмотрим пример построения эпюры крутящих моментов.

Пример 11.1. Построить эпюру крутящих моментов для стержня, изображенного на рис.11.10а.

Рис.11.10

Решение:

1. Разобьем вал на участки: I, II, III, IV и V.

2. Пользуясь правилом для определения крутящих моментов, изложенным выше, находим:

;

кНм;кНм;

;

кНм;кНм;

кНм;  .

.

Крутящие моменты на участках I, II, III опредеделялись слева, на участках IV, V справа.

3. Откладываем полученные моменты от базисной линии и строим эпюру крутящих моментов (Рис.11.10б).

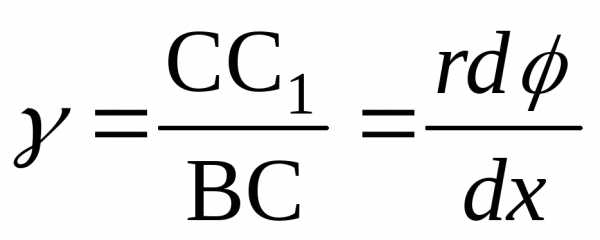

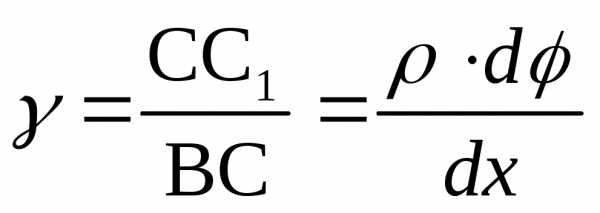

11.9. Вывод формул для напряжений и деформаций при кручении валов

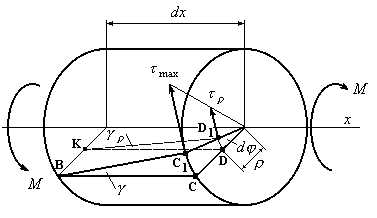

Рассмотрим стержень круглого поперечного сечения, на поверхности которого нанесена сетка, образованная системой образующих и окружностей, сотавляющих внешние контуры сечений (Рис.11.11).

Рис.11.11

Наблюдения показывают, что после закручивания прямоугольники, образованные сеткой, перекашиваются, ось стержня остается прямолинейной, контуры поперечных сечения, круглые и плоские до деформации, не меняют своих очертаний и после деформации. При кручении происходит поворот одного сечения по отношению к другому на угол, называемый углом закручивания. Расстояние между поперечными сечениями практически не меняется, а это указывает на отсутствие продольных деформаций. Если провести прямую линию вдоль радиуса поперечного сечения стержня в торцовом сечении, то в процессе закручивания эта прямая линия не искривляется.

Приведенные наблюдения отражают лишь те деформации, которые происходят на поверхности стержня, но не позволяют делать какие-либо заключения о деформации внутренних волокон. В связи с этим сформулируем ряд гипотез, которые затем положим в основу последующих выводов. Эти гипотезы следующие:

1. Сечения плоские до закручивания, остаются плоскими после закручивания.

2. Радиусы, проведенные мысленно в любом поперечном сечении, в процессе кручения не искривляются.

3. Поперечные сечения, не удаляясь друг от друга в процессе деформации, лишь скользят одно относительно другого, в связи с чем при кручении наблюдается деформация чистого сдвига.

Принятые гипотезы позволяют предположить, что при кручении круглого стержня в результате сдвига возникают только касательные напряжения, а нормальные равны нулю.

Для

вывода формулы для касательных напряжений

при кручении валов рассмотрим стержень

радиуса  ,

заделанный одним концом (Рис.11.12), на

свободном конце которого приложим пару

сил с моментом

,

заделанный одним концом (Рис.11.12), на

свободном конце которого приложим пару

сил с моментом .

.

Рис.11.12

На

боковой поверхности стежня проведем

образующую AD, которая после кручения

займет положение АD1.

Под действием скручивающего момента  сечениеI

– I повернется

на угол

сечениеI

– I повернется

на угол  относительно жесткой заделки. СечениеII –

II повернется

на угол

относительно жесткой заделки. СечениеII –

II повернется

на угол  .

Таким образом, взаимный угол поворота

сеченийI

– I и II

– II составит

.

Таким образом, взаимный угол поворота

сеченийI

– I и II

– II составит  .

.

Рассмотрим

отдельно элемент стержня длиной  .

Левое сечение элемента будем считать

неподвижным (Рис.11.13). Образующая ВС

наклонится на малый угол

.

Левое сечение элемента будем считать

неподвижным (Рис.11.13). Образующая ВС

наклонится на малый угол и займет положение ВС1.

Угол сдвига волокна, принадлежащего

поверхности вала, найдем из равенства:

и займет положение ВС1.

Угол сдвига волокна, принадлежащего

поверхности вала, найдем из равенства:

.

.

Для

произвольного волокна, отстоящего от

центра тяжести на расстоянии  угол сдвига будет равен:

угол сдвига будет равен:

.

.

Рис.11.13

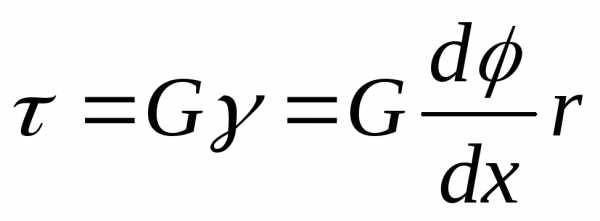

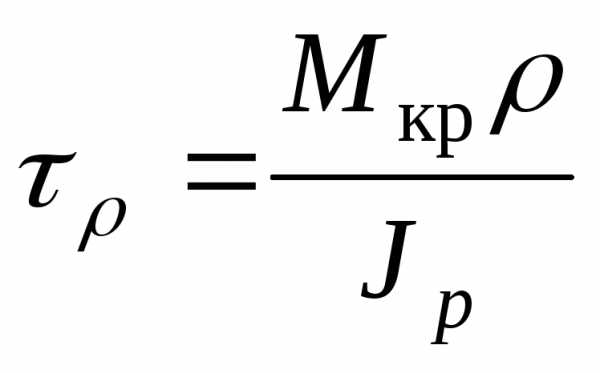

Применяя для двух точек С1 и D1 закон Гука при сдвиге (11.6), запишем выражения для касательных напряжений:

;

(11.26)

;

(11.26)

. (11.27)

Сравнивая формулы (11.26) и (11.27), приходим к выводу, что касательные напряжеения при кручении вала пропорциональны расстоянию от оси вала. Наибольшие напряжения будут в точках, наиболее удаленных от центра тяжести сечения.

Формула (11.27) представляет собой закон изменения касательных напряжений в поперечном сечении вала. На рис.11.14 представлен график изменения касательных напряжений.

Рис.11.14

Выделим

вокруг точки на расстоянии  от центра тяжести площадку

от центра тяжести площадку и вычислим момент силы, действующей на

этой площадке

и вычислим момент силы, действующей на

этой площадке ,

относительно оси стержня:

,

относительно оси стержня:

.

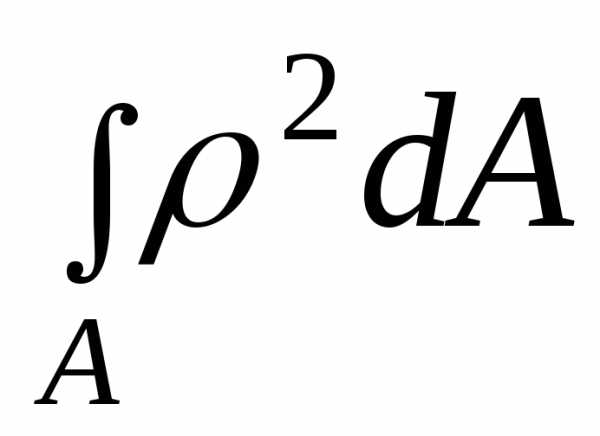

Полный крутящий момент будет равен:

. (11.28)

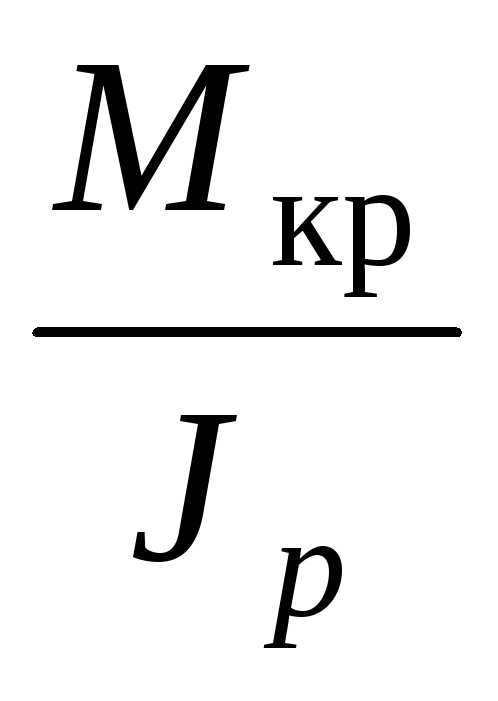

Подставляя

в формулу (11.28) значение  из формулы (11.27), получим:

из формулы (11.27), получим:

. (11.29)

В

формуле (11.29) величина  для всех точек поперечного сечения

одинакова, поэтому ее можно вынести за

знак интеграла. Под знаком интеграла

останется величина

для всех точек поперечного сечения

одинакова, поэтому ее можно вынести за

знак интеграла. Под знаком интеграла

останется величина ,

представляющая собой полярный момент

инерции поперечного сечения

,

представляющая собой полярный момент

инерции поперечного сечения .

Тогда выражение (11.29) преобразуется к

виду:

.

Тогда выражение (11.29) преобразуется к

виду:

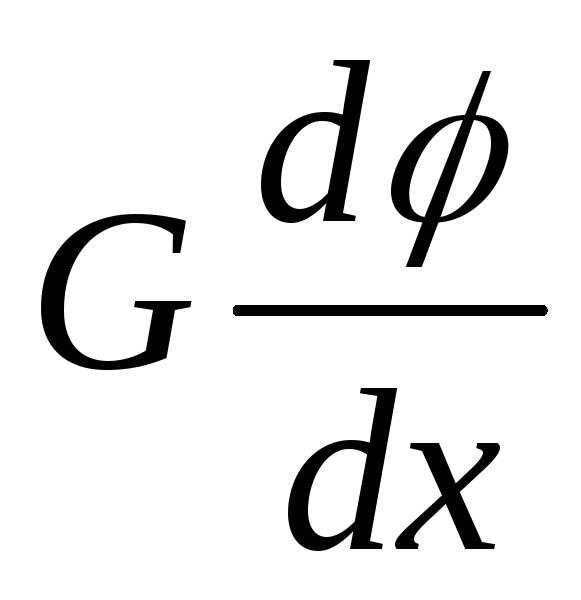

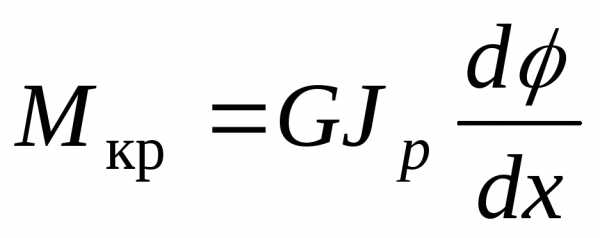

или

.

(11.30)

.

(11.30)

Подставляя

выражение для  в формулу (11.27), получим:

в формулу (11.27), получим:

.

(11.31)

.

(11.31)

Выражение

(11.31) представляет собой закон распределения

касательных напряжений вдоль радиуса

сечения и позволяет определить касательное

напряжение в любой точке поперечного

сечения. При  ,

т.е. в центре тяжести поперечного сечения,

касательные напряжения равны нулю.

,

т.е. в центре тяжести поперечного сечения,

касательные напряжения равны нулю.

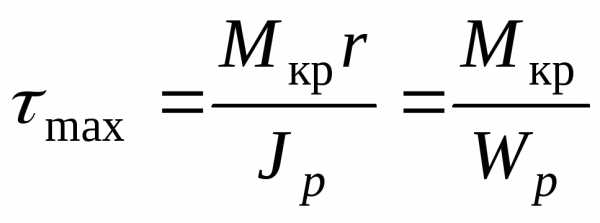

Максимальные

напряжения в сечении возникают в наиболее

удаленных точках сечения при  :

:

.

(11.32)

.

(11.32)

Выражение (11.31) так же, как и выражение (11.27) устанавливают прямо пропорциональную зависимость величины касательных напряжений от расстояния точки до центра тяжести сечения. Графически этот закон представлен на рис.11.14.

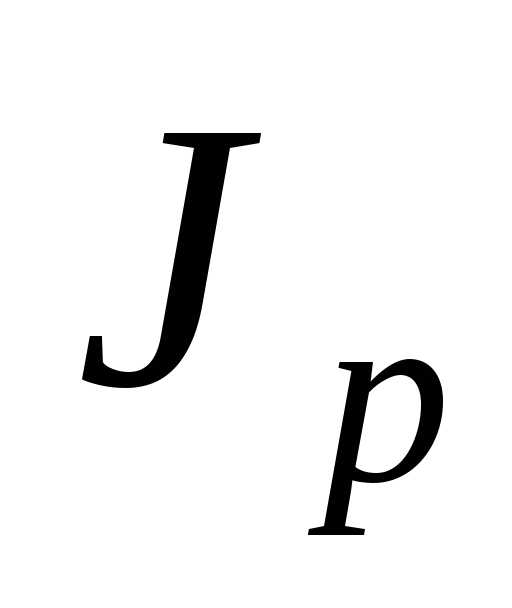

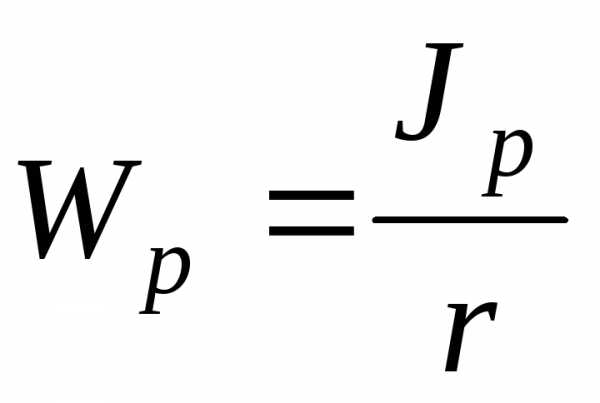

Величина  называетсяполярным моментом

сопротивления круглого сечения при

кручении и характеризуетвлияние

размеров сечения на способность

скручиваемого элемента сопротивляться

внешним нагрузкам, не разрушаясь.

называетсяполярным моментом

сопротивления круглого сечения при

кручении и характеризуетвлияние

размеров сечения на способность

скручиваемого элемента сопротивляться

внешним нагрузкам, не разрушаясь.

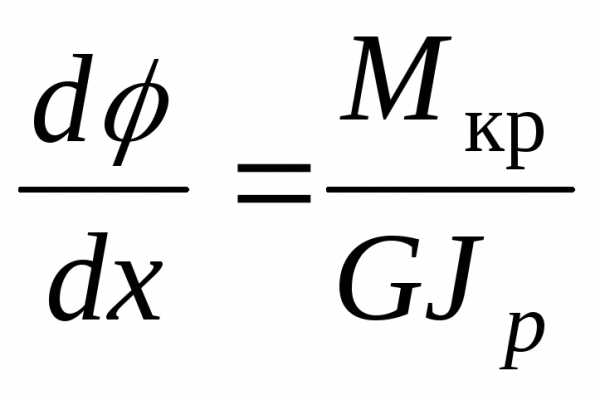

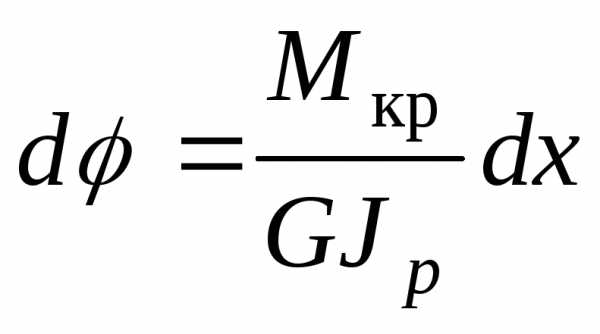

Угол

закручивания поперечного сечения  можно определить из формулы (11.30):

можно определить из формулы (11.30):

.

.

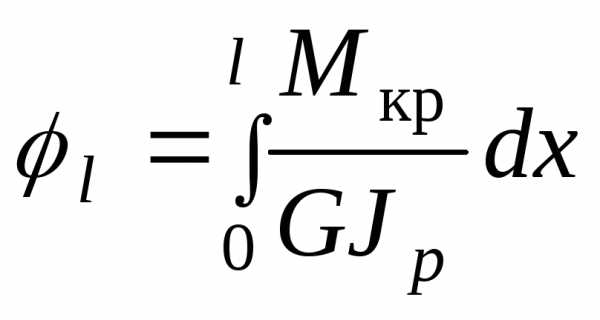

Интегрируя это выражение по всей длине стержня, получим:

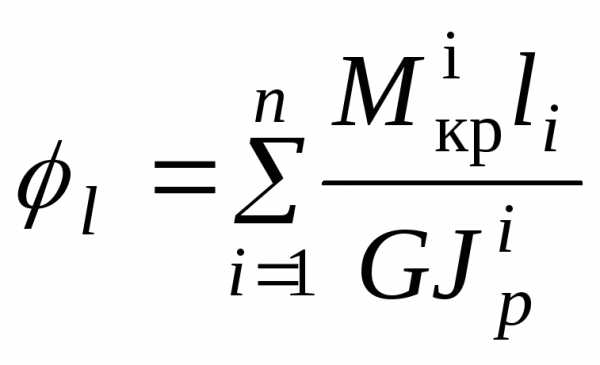

.

(11.33)

.

(11.33)

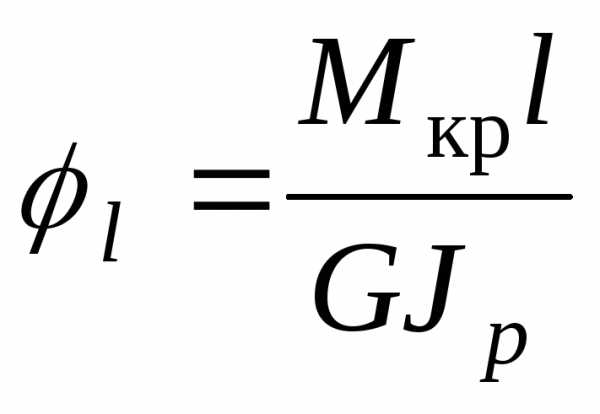

Если вал имеет постоянный диаметр, а крутящий момент по всей длине стержня не меняется, то после интегрирования выражения (11.33), угол закручивание будет иметь вид:

.

(11.34)

.

(11.34)

Величина  называется жесткостью поперечного

сечения вала при кручении и характеризует

влияние геометрических размеров

поперечного сечения и физических

характеристик материала на способность

вала сопротивляться закручиванию.

называется жесткостью поперечного

сечения вала при кручении и характеризует

влияние геометрических размеров

поперечного сечения и физических

характеристик материала на способность

вала сопротивляться закручиванию.

Для ступенчатых

стержней или же стержней, у которых

крутящий момент меняется по длине

скачкообразно, угол закручивания между

начальным и конечным сечениями вала

определяется как сумма углов закручивания

с постоянным отношением  :

:

,

(11.35)

,

(11.35)

где  число участков вала.

число участков вала.

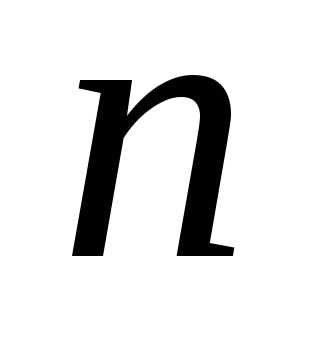

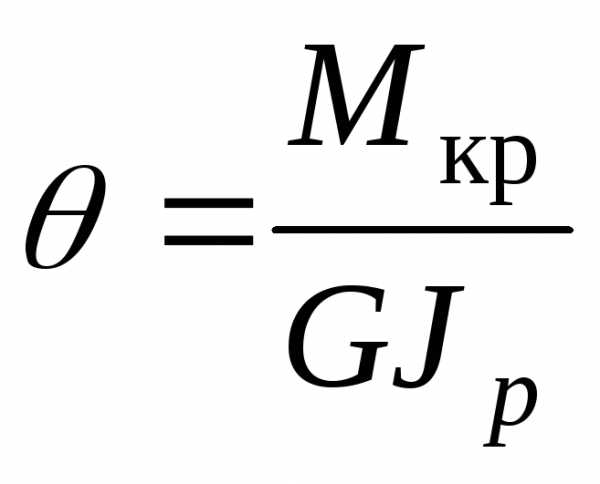

Полный угол закручивания не всегда может характеризовать жесткость вала при кручении. Если на протяжении длины вала крутящие моменты имеют разные знаки, то полный угол закручивания может оказаться небольшим, в то время как на отдельных участках угол закручивания может быть значительным. В связи с этим для оценки жесткости скручиваемого стержня применяется другая мера – относительный угол закручивания

.

(11.36)

.

(11.36)

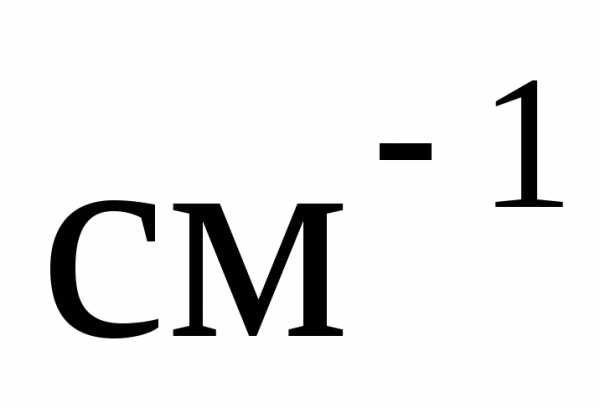

Размерность

относительного угла закручивания  или

или .

.

studfiles.net

Что такое крутящий момент двигателя автомобиля

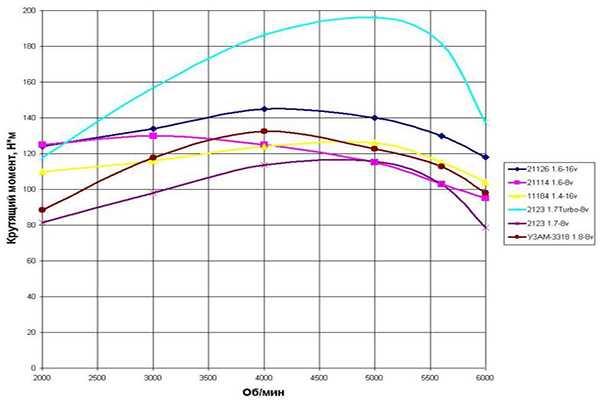

Большинство автовладельцев и водителей оценивают ходовые качества своих автотранспортных средств мощностью двигателя. В процессе эксплуатации транспортных средств часто возникают ситуации необходимости намеренного обгона сопутствующих машин в процессе движения. Находясь в определенном ритме движения, водитель «давит» на педаль акселератора и не получает желаемого ускорения обгона. В этом случае более информативной характеристикой приемистости двигателя является крутящий момент на определенных оборотах двигателя.

Максимальная мощность, указываемая в технических характеристиках двигателя, приводится на соответствующих оборотах. Для бензиновых ДВС обычно эта величина соответствует 5000 – 6000 оборотов в минуту, дизельных – приблизительно 3500 – 4500 об/мин. Поэтому считается, что все бензиновые движки являются высокооборотными, дизельные – низкооборотными. Это не всегда так.

Каждый автовладелец, особенно тот, который желает показать мастерство пилотирования симпатичным девушкам, должен знать характеристики крутящего момента своего авто.

Определение крутящего момента двигателя

Крутящий М момент силы согласно определению равен произведению F силы, действующей на рычаг L длиной. Формула, известная многим из школьного курса физики, представляет:

М=F*L

Если переводить входные величины в единую систему измерений, сила F измеряется в ньютонах, длина (в СИ) в метрах, М будет измеряться в ньютон на метр.

Сила, образуемая при воспламенении воздушно-топливной смеси, приводит в действие кривошипно-шатунный механизм. Чем больше рычаг, то есть разность расстояний от центра воздействия до места его осуществления, тем выше крутящий момент. Теоретически крутящий момент возможно пропорционально длине рычага увеличить. Но при этом уменьшится частота вращения двигателя, и увеличатся размеры механизма коленвала. В судах морских плаваний такие изменения несущественны, но автомобиль требует минимизации размеров всех комплектующих.

Крутящий момент ДВС определяет его мощность. Упрощенная формула для пересчета момента в параметр мощности имеет вид:

Р=М*n / 9549, где М – крутящий момента (в Н*м) на оборотах n (в об/мин). Р – мощность в киловаттах. 9549 – округленное число, полученное в результате сокращения констант.

Для пересчета мощности в более привычные для автолюбителей л.с. результат требуется умножить на 1,36.

Таким образом, мощность прямо пропорциональна количеству оборотов. В силу особенности конструкции бензиновые двигатели эффективно работают на оборотах до 8000 об/мин и выше. Таким образом, высокооборотные движки могут развить достаточно высокую мощность. У дизельных движков максимальная характеристика крутящего момента приходится на оборотах порядка 3500 – 4500 об/минуту. Обычно на таких оборотах происходит крейсерское движение автомобиля в городском ритме. Поэтому совершать маневры обгона и перестроения, резко увеличивая скорость на невысоких оборотах, на автомобилях с дизельными ДВС легче.

Характеристики момента приводятся в технических параметрах транспортного средства только вместе с величиной оборотов, для которых они измерены. В некоторых справочных данных автопроизводители указывают крутящий момент двигателя на холостых оборотах.

Наиболее полную картину ходовых параметров двигателя дают зависимости крутящего момента.

Зависимость мощности и крутящего момента двигателя

Крутящий момент по мере увеличения оборотов двигателя постепенно возрастает, при оборотах около 2800 немного стабилизируется, достигая своего максимума приблизительно 178 н*метр при 4500 об/мин. Мощность двигателя по мере увеличения оборотов продолжает возрастать, что согласуется с приведенной выше формулой. Однако после достижения величины оборотов 5400 об/мин, крутящий момент снижается с большей скоростью, чем растут обороты, и мощность уменьшается.

Это соответствует физической интерпретации процессов в двигателе. На малых оборотах в двигатель поступает мало топлива и воздуха, мощность невысокая. По мере увеличения оборотов сгорает больше топлива, вырабатывается больше энергии. При дальнейшем увеличении количества оборотов двигателя мощность начинает снижаться по причинам:

- увеличение потерь на процессы трения;

- кислородное голодание;

- инерционные и другие механические потери;

- тепловые потери.

Конструкторы ДВС стремятся расширить диапазон стабильного участка характеристики зависимости крутящего момента. В качестве одного из широко распространенных конструктивных решений применяются системы интеллектуального турбонаддува. Они позволяют избежать ситуации кислородного голодания на различных оборотах.

Крутящий момент относительно стабилен при оборотах двигателя от 2500 до 5500 об/мин. Водители могут смело начинать процесс обгона даже на малых оборотах.

Высокооборотные двигатели имеют стабильный момент до 6500 – 7500 об/мин. Это позволяет развить максимальную мощность на оборотах около 7500 об/мин, как приведено на рисунке 3.

Если вы подходите к покупке автомобиля серьезно, желательно покопаться в справочниках, на форумах, ознакомиться с дилерской информацией, погуглить, и найти зависимости крутящего момента и мощности. Тогда вы с научной точки зрения будете судить о ходовых параметрах автомобиля.

Выбирая автомобиль для эксплуатации в городских условиях, целесообразно приобрести дизельный авто, если вы любитель погонять с ветерком на автобанах, подойдет высокооборотный бензиновый двигатель.

Как увеличить крутящий момент

Характеристики крутящего момента двигателя формируются еще на этапе конструкторской разработки конкретной модели движка. Они также учитываются при расчетах тормозной системы, КПП, подвески и других систем. Самостоятельное увеличение крутящего момента двигателя может привести к преждевременному износу деталей авто.

Существует несколько способов повышения крутящего момента:

- форсирование двигателя изменением параметров поршневой группы;

- внесение изменений в топливную систему;

- увеличение производительности воздухозабора;

- чип-тюнинг.

Многие участники различных любительских автосостязаний используют комплексное форсирование двигателя. Однако следует помнить, что увеличение мощности и крутящего момента двигателя на четверть, уменьшает его ресурс вдвое.

Видео

Поделитесь с друзьями!

autoiwc.ru