Маркировка колесных дисков — расшифровка

Колесные диски, как все автомобильные детали, имеют стандартное обозначение. Сертификация осуществляется согласно европейского стандарта UN/ECE 124. Иногда у автолюбителей возникает необходимость разобраться в цифробуквенных обозначениях. Что кроется за ними и так ли важно обращать внимание на маркировку?

Важность соблюдения размера

В технической документации, сопровождающей любое транспортное средство, фирма-изготовитель обязательно указывает рекомендованные размеры дисков. Обычно водителю транспортного средства предоставляется для выбора один-два.

Такие ограничения связаны с тем, что все эксплуатационные характеристики авто, заявленные производителем, должны соответствовать указанным. А это возможно только, когда на транспортное средство устанавливаются диски рекомендованных производителем размеров.

Следует заметить, что на большинство динамических характеристик авто (а некоторые из них напрямую связаны с безопасностью) существенно влияют параметры колесных дисков.

Маркировка дисков

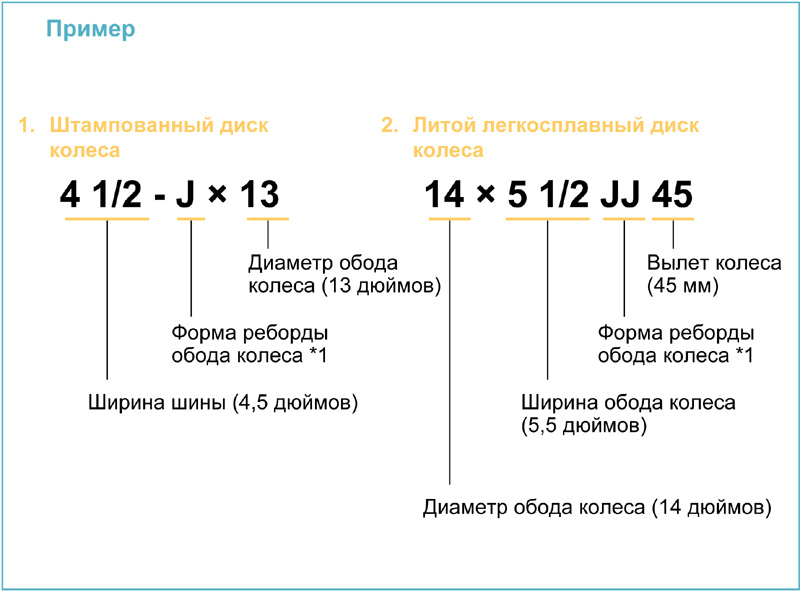

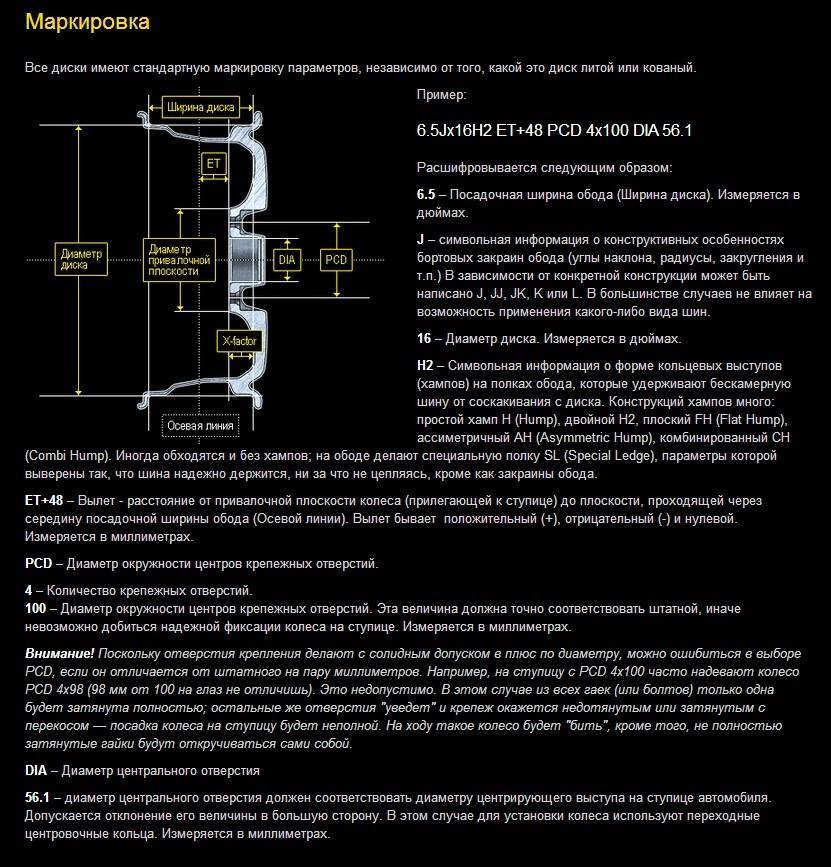

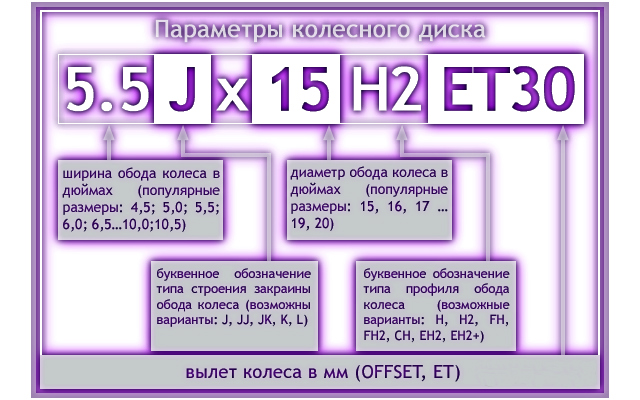

Цифровое обозначение автомобильных дисков имеет следующий вид: 8,5 J х 15 Н2 4х100 ЕТ40 d54.1 При этом каждая цифра и буква является важным параметром, который следует учесть при выборе дисков на авто, а также подбирая резину.

Ширина обода (Rim Width)

Цифра 8,5 обозначает посадочную ширину шины. В европейской маркировке она всегда в дюймах и определяет расстояние между его внутренними краями. Ее необходимо учитывать при выборе покрышек. Оптимально, когда параметр находится в среднем диапазоне размера шины.

Тип кромки обода (Flange)

Для обозначения конфигурации закраины обода принята одна или две латинские буквы: P, D, B, K, JK, JJ, J, E, F, G, H. Она характеризует определенные параметры, например:

- величину высоты кромки;

- градус наклона;

- форму полки пр.

Однако для водителя это ни о чем не говорит. Важно знать, что к спорткару подходит обод с обозначением К, для легкового авто – J, для внедорожника следует выбрать обод с маркировкой JJ.

Разъемность (неразъемность) обода

Символ «х» говорит о том, что обод выполнен по неразъемной конструкции. Однако если встречается знак «-«, то это значит, что обод предназначен для установки специальных пневматических (эластичных) шин. Последние отличаются от неразъемных такими побочными эффектами, как большой вес, плохая герметизация и более низкая прочность.

Диаметр обода (Rim Diameter)

15 – один из наиболее важных параметров, на которые обращают внимание при выборе шин в первую очередь. Он обозначает монтажный диаметр колесного диска. Для всех транспортных средств этот показатель может варьировать, ограничиваясь высотой покрышки и размером передней (задней) арки автомобиля.

Кольцевые выступы или подкаты (Hump)

Форма подкатов препятствует прохождению воздуха при установке бескамерных шин. Н2 обозначает, что на данном диске есть два хампа. Они находятся на внутренней части обода. Если нанесен только индекс Н, то обод оборудован только одним выступом. Можно встретить также следующие индексы FH (плоская форма подката), AH (асимметричный подкат).

Можно встретить также следующие индексы FH (плоская форма подката), AH (асимметричный подкат).

Расположение крепежных отверстий (Pitch Circle Diameter)

Цифры 4х100 обозначают сразу два параметра. Первое число указывает количество отверстий под крепеж диска к ступице, а 100 – расстояние в миллиметрах между расположенными с противоположных сторон осями болтов.

Если определить количество отверстий можно визуально, то расстояние между ними необходимо измерять. Разница иногда может составлять всего 2 мм.

Вылет диска (ET, Einpress Tief)

Вылет диска – это расстояние от плоскости ступицы до наружной части диска, проходящее через его середину. Или, другими словами то, насколько колесо будет выходить наружу за плоскость арки. Эта величина измеряется в миллиметрах. Следует учесть, что показатель может быть также и отрицательным, например, ЕТ-32.

Этот параметр следует подбирать, исходя из рекомендаций производителя. В экстренной ситуации неправильно подобранный диск может быть подвержен значительным нагрузкам и механической деформации.

Диаметр посадочного отверстия (Hub Diameter, DIA)

D60 – эта величина указывает, что диаметр посадочного отверстия обода равно 60 мм. Он должен соответствовать диаметру посадочного отверстия на авто. Каждый производитель старается стандартизировать эту величину, однако диаметр зависит от класса авто.

Правильный подбор диска может улучшить проходимость и устойчивость авто. Такое случается если, например, увеличивают ширину диска. Но есть и обратный эффект от модернизации. Она может привести к более длинному тормозному пути (в случае установки диска, имеющего вес больше стандартного) или уменьшению диапазона угла поворота колес (при установке обода, имеющего больший радиус). Поэтому при замене стандартного диска на иной, лучше следовать рекомендациям производителя.

Если материал был для вас интересен или полезен, опубликуйте его на своей странице в социальной сети:

Добавить комментарий

В начало страницы

символика, термины на дисках, где смотреть, что означает

Расшифровка маркировки колесных дисков автомобиля – важная информация, с помощью которой можно определить, подходит ли выбранный диск к авто. Сама маркировка наносится непосредственно на него. Она делится на две категории: стандартная и дополнительная.

Сама маркировка наносится непосредственно на него. Она делится на две категории: стандартная и дополнительная.

Содержание

- Где смотреть маркировку дисков

- Расшифровка стандартной основной маркировки

- Расшифровка дополнительной маркировки

- Как подобрать диск колеса

Где смотреть маркировку дисков

Производители надписи наносят в разных местах. Это в основном зависит от технологии производства дисков. К примеру, на стальные аналоги маркировка наносится по окружности. На литые расшифровка располагается между спицами.

Последние это участки между монтажными отверстиями под крепежные болты. При этом маркировка наносится с внутренней стороны колесного диска.

Нередко можно найти информацию также на внутренней плоскости по окружности около отверстия под гайку, которой затягивают колесо к ступице.

Обязательная информация литых изделий – клеймо, которое обозначает, что диск подвергался рентгеновской проверке. А также клеймо компании, которая тестирование осуществила.

А также клеймо компании, которая тестирование осуществила.

Более широко распространена маркировки дисков авто на штампованных моделях:

- По окружности по большему периметру.

- Между спицами.

Но и ее расшифровать не сложно. Первый вариант обычно используется на дешевых колесных дисках. Нанесение надписей может быть как на внешней стороне, так и на внутренней.

Расшифровка стандартной основной маркировки

В этот тип маркировки входят главные параметры колесного диска автомобиля:

- ширина;

- конфигурация, она же форма кромки;

- диаметр установочный;

- размер кольцевых выступов;

- разъемность обода и прочее.

Существует ГОСТ Р 52390–2005 под названием «Колесные диски. Технические требования и способы испытаний», в котором описано, как можно расшифровать маркировку.

Автолюбители и даже некоторые профессионалы этим документом не пользуются. В ней много информации, которая будет лишней. Поэтому, выбирая колесный диск для собственного автомобиля, нужно просто знать основные параметры, которые указаны в маркировке. Их расшифровку знать тоже надо.

Их расшифровку знать тоже надо.

К примеру, маркировка, указанная на фото ниже.

Обозначается она так: 7,5 J x 16 Н2 4×98 ЕТ45 d54.1. Теперь можно расшифровать каждое буквенное и цифровое обозначение.

Первое в маркировке стоит число, а именно – 7,5. Расшифровка – ширина обода, измеряемая в дюймах. Более точно – это расстояние между внутренними плоскостями кромок. Под этот параметр выбирается шина, она же покрышка, автомобиля с учетом ее ширины. А так как последние – это широкий диапазон размеров, то выбирать надо по усредненному значению.

Второй показатель маркировки – тип кромки обода автомобиля. Расшифровка здесь сложная, потому что производители предлагают несколько разных вариантов, в основе которых лежат:

- угол наклона кромки;

- ее форма и прочее.

В нашем случае это буква «J». Она показывает, что такие диски лучше устанавливать на легковые моноприводные автомобили. Если авто полноприводное, то маркировка будет «JJ».

Кроме этого есть и другие обозначения: Р, К, В, D, а также их комбинации – это для легковых машин.

Е, Н, G, F – для грузовых авто.

Для автолюбителей этот параметр никакой важной информации не несет. Его нужно учитывать, если есть какие-то определенные требования производителей автомобилей. То есть некоторые производители рекомендуют для своих автомобилей диски с определенной кромкой, которая, по их мнению, будет выдерживать требуемые нагрузки.

И еще одна информация по расшифровке этого параметра:

- модели «J» являются универсальными;

- «Р» предназначаются для автомобилей марки Фольксваген;

- «К» – для Ягуара.

Следующая в маркировке буква – «Х». Ее расшифровка означает, что колесный диск является изделием неразъемным, цельным, не состоящим из частей. Если вместо нее присутствует знак минус, то обод – изделие разъемное.

Для легковых автомобилей используется первый вариант, поэтому на них можно устанавливать мягкие шины. Для грузовых и внедорожников второй, поэтому здесь применяют жесткие шины. Для последних разъемные конструкции и были созданы.

Следующий показатель – число. А именно «16». Это диаметр диска, который должен соответствовать диаметру колесной шины. Диапазон 13-17 – для легковых автомобилей. Свыше 17, чаще 20-22 – для грузовых, внедорожников и микроавтобусов.

Далее в маркировке идет буквенно-числовое значение «Н2». Обозначает оно кольцевые выступы. По-другому их называют кольцевыми хампами или подкатами.

Именно за них цепляются кромки колесных покрышек. Цифра «2» имеет свою расшифровку. Она означает, что таких выступов два: снаружи и изнутри обода. Если в маркировке просто стоит буква «Н», то расшифровка означает, что выступ один.

Здесь могут быть и другие надписи:

- SL – кольцевых хампов в конструкции колесного диска автомобиля нет;

- FH – выступ плоский;

- CH – комбинированный вариант;

- AH – ассиметричный.

Два выступа гарантируют надежную и герметичную фиксацию покрышки к колесному ободу автомобиля. Но у такой конструкции есть минус – сложно снимать и надевать шину. Но мастера шиномонтажа с этим справляются легко.

Но мастера шиномонтажа с этим справляются легко.

Далее в маркировке идут цифры: 4×98. Расшифровка их проста: это четыре монтажных отверстия, расположенных на одной окружности диаметром 98 мм. Иногда показатель пишут так – 4/98. Это одно и то же.

В Европе параметр обозначается тремя буквами – PCD. Аббревиатура расшифровывается так – Pitch Circle Diameter. В России мастера это называют разболтовкой колес или сверловкой.

Сегодня производители предлагают колеса с разным количеством монтажных отверстий от 3 до 10. Диаметр их расположения от 98 до 139,7 мм. Чтобы узнать, какая сверловка на дисках, необходимо посмотреть на маркировку.

У дисков с 4-мя крепежами расстояние между противоположными отверстиями, а именно 1-3 и 2-4, одинаковое и равно PCD. Если крепежных изделий пять, то расстояние между соседними монтажными отверстиями равно 1,059 х PCD.

Выбирать колесный диск надо с учетом диаметра ступицы автомобиля. Но сегодня производители предлагают универсальные диски, подходящие под все виды автомобилей. К примеру, 5×100/120. С одной стороны это плюс, с другой минус. Недостаток таких колесных дисков – снижение механических характеристик.

К примеру, 5×100/120. С одной стороны это плюс, с другой минус. Недостаток таких колесных дисков – снижение механических характеристик.

Следующий параметр диска для авто носит название «вылет». В нашей маркировке это ET45. Расшифровка – вылет равен 45 мм. Это расстояние между двумя вертикальными плоскостями.

Одна проходит через середину диска, разрезая ее вдоль на две части, которые могут быть неодинаковыми. Вторая – через плоскость соприкосновения ступицы и обода автомобиля. Первая плоскость не является плоскостью симметрии.

Существует три вида вылета:

- Положительный. Расстояние между второй плоскостью и плоскостью симметрии минимально. Колесный диск менее выпуклый по отношению к корпусу автомобиля.

- Отрицательный. Здесь все наоборот – расстояние между плоскостями максимально, обод выпуклый. В маркировке обозначение такое: ЕТ-45. Между буквами и цифрами ставится тире.

- Нулевой. Из названия понятно, что обе плоскости совпадают. В маркировке обозначают так – ЕТ0.

Выбирая колесный обод для автомобиля, необходимо знать значение вылета, которое рекомендует производитель. Если этого не учитывать, то могут возникнуть проблемы в движении машины, особенно на больших скоростях. Основная проблема – снижении устойчивости. Есть погрешности, которыми можно пренебречь. Для вылета это 2 мм в ту или другую сторону.

Неправильно подобранный вылет повлияет на ширину колесной базы машины. В первую очередь, это повышенная нагрузка на подвески. Как следствие, проблемы с управлением автомобиля.

Последний параметр из стандартных – это диаметр посадочного отверстия, обозначаемый d54,1. Это самая простая расшифровка.

Свое название показатель получил потому, что с помощью этого отверстия колесо садится на ступицу. Значение варьируется от 50 до 70 мм для легковых автомобилей. Чем больше диаметр, тем сложнее отцентровать колесный диск.

Поэтому производители комплектуют их специальными шайбами, изготовленными из пластика или алюминия. Первый в плане эксплуатации лучше, потому что не корродируют и не прикипает к стальной ступице.

Первый в плане эксплуатации лучше, потому что не корродируют и не прикипает к стальной ступице.

Штампованные диски из стали шайбами не комплектуются. Поэтому посадочный диаметр должен быть максимально точными под ступицу. Под литые или кованые аналоги подбирается пластиковая втулка. Потому сначала надо подобрать втулку, а под нее уже диск.

Расшифровка дополнительной маркировки

Все вышеперечисленные размеры дисков являются основными. Но на некоторых моделях можно обнаружить и другие надписи, у которых своя расшифровка:

- Forget. Расшифровка – колесный диск изготовлен методом ковки.

- MAX LOAD определяет нагрузку на колесо. Обычно единица измерения здесь фунты. К примеру, MAX LOAD-2000. То есть максимально допустимая нагрузка равна 2000 фунтам. Можно перевести ее в килограммы. Для этого 2000 надо разделить на 2,2, получается 908 кг. Это обычный индекс нагрузки, который присутствует в маркировке резиновых покрышек для автомобилей.

- Давление воздуха в шине – допустимое.

Маркировка, например, MAX PSI 50 COLD. Расшифровка – показатель не должен превышать 50 фунтов с учетом на один квадратный дюйм. Если перевести это значение в метрическую систему измерения, то приблизительно это будет равно 3,5 атм. В маркировке присутствует слово «COLD». Расшифровка – проверять давление надо до движения автомобиля, пока покрышки еще холодные. При этом сама машина должна стоять в тени.

Маркировка, например, MAX PSI 50 COLD. Расшифровка – показатель не должен превышать 50 фунтов с учетом на один квадратный дюйм. Если перевести это значение в метрическую систему измерения, то приблизительно это будет равно 3,5 атм. В маркировке присутствует слово «COLD». Расшифровка – проверять давление надо до движения автомобиля, пока покрышки еще холодные. При этом сама машина должна стоять в тени. - Дата изготовления. Обычно производитель наносит 4 цифры. Первые две – это номер недели, начиная с 1 января. Две последние – это год. К примеру, 1020. Изделие было выпущено в 2020 году на 10 неделе.

- Страна изготовитель. Некоторые производители вместо названия страны ставят собственный логотип или штампуют имя компании.

- SAE/ISO/TUV. Здесь зашифрованы стандарты, нормативы, методы и органы, которые контролировали качество изделия. На российские диски ставят ГОСТ.

Интересен в этом плане опыт Японии, где кроме международной маркировки используются и местные аббревиатуры. Самая востребованная имеет название VIA.

Самая востребованная имеет название VIA.

Если на колесном диске эти буквы проставлены, то он прошел испытания в специальной лаборатории, которая относится к Транспортной инспекции. Здесь расшифровка отсутствует, это просто подтверждение высокого качества.

Если такое название было встречено на диске, который испытания в лаборатории не прошел, то законом страны такой производитель подвергается огромным штрафам.

Еще одна японская маркировка – JWL. Расшифровка основывается на переводе аббревиатуры с английского языка – японские легкосплавные диски. Их используют только в Японии.

Как подобрать диск колеса

Узнать по маркировке размер диска на авто несложно. Для этого нужно знать расшифровку цифровых и буквенных обозначений. Но кроме этого необходимо учитывать и другие нюансы. Один из них – форма монтажных отверстий.

Для штампованных моделей нужны конические шайбы и болты. При этом конус не очень большой. Плюс – длина болтов тоже небольшая. Это связано со средней толщиной колесного диска, изготовленного методом штамповки.

Это связано со средней толщиной колесного диска, изготовленного методом штамповки.

Литые модели толще. Отсюда более выраженная коническая форма монтажного отверстия. Поэтому здесь могут быть использованы не только конические болты и шайбы, но и полусферические или даже плоские.

Сегодня производители предлагают болты с плавающим конусом. Их лучше использовать там, где разболтовка (PCD) не соответствует установленным параметрам.

У них коническая часть сделана в виде кольца, которое надето на сам болт. При затяжке оно просто смещается, находя оптимальное место в монтажном отверстии.

Все колесные диски в своей конструкции имеют хампы. Другие не выпускают. Но иногда нужно на старый автомобиль установить диск, соответствующей своей эпохе. На них кольцевые выступы отсутствуют. Это говорит о том, что нужно будет устанавливать покрышку с камерой.

Установить бескамерный вариант тоже можно. Но у него есть серьезный недостаток – слабая герметичность посадки. Поэтому на повороте даже при незначительной скорости движения автомобиль может остаться без обувки. Остальные параметры нужно выбирать с учетом технической документации к автомобилю.

Поэтому на повороте даже при незначительной скорости движения автомобиль может остаться без обувки. Остальные параметры нужно выбирать с учетом технической документации к автомобилю.

А вы знали о таких нюансах расшифровки данных на колесных дисках? Напишите в комментариях. Сохраните статью в закладках, чтобы не потерять полезную информацию.

Расшифровка кодов краев тормозных колодок

Практически каждая устанавливаемая вами тормозная колодка или колодка имеет загадочный код, напечатанный на боковой стороне фрикционного материала или на опорной пластине. Для технического специалиста умение читать этот код, называемый «кодом края», так же важно, как десятичная система Дьюи для библиотекаря.

По коду можно определить, кто изготовил колодки и фрикционный материал, а также соответствуют ли они определенным экологическим стандартам. Edge Code — это язык, написанный инженерами, федеральными органами и отраслевыми ассоциациями. Как и любой язык, граничное кодирование имеет свою собственную «грамматику».

Edge Code — это язык, написанный инженерами, федеральными органами и отраслевыми ассоциациями. Как и любой язык, граничное кодирование имеет свою собственную «грамматику».

Первые несколько букв обычно указывают производителя. Некоторые компании используют свое полное название или аббревиатуру из двух или трех букв. Расшифровать буквы может быть сложно, и вам может понадобиться ключ. Агентство по контролю за оборудованием производителей автомобилей (AMECA) ведет список кодов производителей.

Используя список кодов кромок «DB», я могу сказать, что эта тормозная колодка была произведена Roulunds Braking. Но он был в коробке от Advance Auto Parts, что поднимает еще один вопрос. Многие марки тормозных колодок не производятся под тем названием, которое указано на упаковке. Некоторые из этих продуктов продаются под «частными торговыми марками», такими как WearEver. Но эти компании или розничные продавцы, продающие прокладки, обычно прилагают усилия, чтобы указать свое имя где-нибудь на прокладке.![]() То же самое относится и к некоторым тормозным магистралям, в которых используются фрикционные материалы премиум-класса и специальные комплекты колодок для тяжелых условий эксплуатации. Следующий набор букв и цифр в большинстве случаев указывает номер соответствия состава фрикционного материала AMECA.

То же самое относится и к некоторым тормозным магистралям, в которых используются фрикционные материалы премиум-класса и специальные комплекты колодок для тяжелых условий эксплуатации. Следующий набор букв и цифр в большинстве случаев указывает номер соответствия состава фрикционного материала AMECA.

FF в конце кодового номера верхнего края представляет собой коэффициенты горячего и холодного трения. В коде кромки первая буква обозначает нормальный коэффициент трения (температура в диапазоне от 200°F до 400°F), а вторая буква указывает на горячий коэффициент трения (в диапазоне от 300°F до 650°F). Вы хотите, если возможно, сопоставить уровни горячего и холодного трения с оригинальными колодками. Если уровни трения не совпадают, это может нарушить тормозной баланс автомобиля.

Медь и кромка Коды Составы фрикционных тормозов теперь подпадают под действие новых правил в Калифорнии и Вашингтоне, которые требуют поэтапного отказа от меди и других металлов, которые считаются потенциально вредными для окружающей среды. В результате эти правила, которые в настоящее время ограничены двумя штатами, затрагивают всех поставщиков услуг по обслуживанию транспортных средств в Северной Америке, поскольку фрикционная промышленность переходит на составы с низким или нулевым содержанием меди во всех регионах. Кроме того, миллионы новых автомобилей, оснащенных тормозными колодками с низким или нулевым содержанием меди, уже продаются в США и Канаде.

В результате эти правила, которые в настоящее время ограничены двумя штатами, затрагивают всех поставщиков услуг по обслуживанию транспортных средств в Северной Америке, поскольку фрикционная промышленность переходит на составы с низким или нулевым содержанием меди во всех регионах. Кроме того, миллионы новых автомобилей, оснащенных тормозными колодками с низким или нулевым содержанием меди, уже продаются в США и Канаде.

Все тормозные колодки и колодки, изготовленные после 1 января 2014 г. и предназначенные для продажи в Калифорнии, должны иметь новую маркировку, указывающую на их соответствие этим нормативным актам штата в отношении фрикционных составов. В частности, на этих колодках маркировка представляет собой комбинацию букв и цифр, прикрепленных к концу кода кромки.

Теперь введите A, B и N — три новых обозначения соответствия от Ассоциации поставщиков послепродажного обслуживания автомобилей (AASA), которые соотносятся с различными этапами графика внедрения. Это листовые коды на коробке.

В Калифорнии и Вашингтоне все тормозные фрикционные материалы содержат не более 0,1% по весу асбестовых волокон, хрома, свинца и ртути и не более 0,01% по весу кадмия. К 2021 году содержание меди во всех тормозных фрикционных материалах должно составлять менее 5% по весу в обоих штатах. К 2025 году закон Калифорнии требует, чтобы содержание меди не превышало 0,5% по весу. Вашингтон примет дату для 0,5% меди по весу после технико-экономической оценки.

N19 в конце указывает на N уровней меди и изготовлен в 2019 году..Код N16 указывает на то, что тормозная колодка содержит 0,5% меди по весу и изготовлена в 2016 году.

Также имеется маркировка соответствия X или WX, которая указывает на освобождение от правил. В рекомендуемой структуре кода края числа, следующие за A, B или N, предназначены для датировки. Таким образом, N17 будет означать формулу «N», изготовленную в 2017 году.

Вы также можете увидеть необязательный набор из четырех цифр, размещенных либо до, либо после новой маркировки соответствия. В дополнение к краевым кодам, согласно законодательству штата Вашингтон, все тормозные колодки и колодки, изготовленные после 1 января 2015 года, должны иметь на упаковке значок в виде листочка, показывающий уровень соответствия нормам о фрикционных материалах.

В дополнение к краевым кодам, согласно законодательству штата Вашингтон, все тормозные колодки и колодки, изготовленные после 1 января 2015 года, должны иметь на упаковке значок в виде листочка, показывающий уровень соответствия нормам о фрикционных материалах.

A = Обозначает соответствие требованиям в отношении кадмия, хрома, свинца, ртути и асбеста.

B = Содержит от 0,5% до 5% меди по весу, а также уровни соответствия для сертификации A.

N = Содержит менее 0,5 % меди по весу, а также уровни соответствия для сертификации A.

Даже если вы не живете в Калифорнии или штате Вашингтон, вы увидите отметку в виде листа на тормозных колодках.

Расшифровка дебатов о дисковых и барабанных тормозах

Хотя десять лет назад это было далеко не так, сегодня вероятность того, что техник будет работать с более новым грузовиком с пневматическими дисковыми тормозами (ADB), примерно такая же, как и с барабанными тормозами.

«Сегодня почти половина сборок нового оборудования приходится на дисковые тормоза, — отмечает Марк Холли, директор по маркетингу и клиентским решениям колесных арок Bendix Commercial Vehicle Systems. «С новыми трейлерами это около 20%».

Оба типа могут представлять определенную ценность для автопарков, и при оценке того, какие тормоза лучше подходят — барабанные или дисковые, автопарки должны учитывать преимущества, связанные с применением, в котором они будут использоваться. Общая стоимость владения, включая техническое обслуживание и обслуживания, также влияют на долгосрочную окупаемость тормозов.

Чтобы помочь вам определить, какая из них больше подходит для ваших рабочих циклов и активов, мы поговорили с ведущими экспертами по тормозам о том, как осуществляется обслуживание каждой из них и на что следует обратить внимание.

Время обслуживания – деньги

У ADB и барабанов, конечно, есть несколько общих черт. Прежде всего, они оба останавливают движение транспортного средства, что каждый раз сказывается на себе.

«Фрикция и роторы будут изнашиваться, как и трение и барабаны», — сказал Кевин Пфост, специалист по колесным деталям в Bendix.

Но чтобы определить степень износа, технические специалисты должны действовать по-разному.

«Визуально и с помощью инструмента техник может измерить трение и толщину барабана», — сказал Пфост. «С дисковым тормозом у нас есть инструмент для измерения толщины ротора. Технический специалист также может измерить процент трения. Таким образом, с точки зрения визуального осмотра дисковые и барабанные тормоза одинаковы».

Подробнее: Плохие тормоза, фальшивые лаги были наиболее частыми нарушениями 2022 RoadcheckРазница проявляется, когда приходит время обслуживать тормоза.

Замена колодок ADB занимает примерно половину времени по сравнению с барабанными тормозами, по словам Джо Кея, технического директора Cummins-Meritor, глобальной энергетической компании, продукция которой включает дисковые тормоза и барабанные тормоза с S-образным кулачком.

Барабанные тормоза требуют не только дополнительного времени, но зачастую и больших усилий.

«С дисковыми тормозами вам не нужно снимать тяжелый барабан, чтобы изменить трение», — объяснил Пфост. «С дисковыми тормозами вы только отрываете колеса».

Более того, с барабанной тормозной системой техник еще далеко не закончил после снятия барабана. Есть тормозные колодки, с которыми нужно иметь дело, что, по словам Пфост, может быть проблемой само по себе. После этого головку кулачка следует очистить и осмотреть на наличие износа или повреждений.

«Вам действительно следует использовать циферблатный индикатор для измерения износа втулки на головке кулачка», — добавил Пфост. «Если это не соответствует спецификации, нужно сделать еще больше. Возможно, вам придется снять регулятор зазора, вытащить кулачки и втулки и снова вставить новые втулки. Вы можете обнаружить, что штифт с плоской головкой застрял в регуляторе зазора. Теперь вам нужно потратить время на то, чтобы разобраться с этим. Вам не нужно делать ничего из этого на дисковом тормозе, потому что все внутри».

Вам не нужно делать ничего из этого на дисковом тормозе, потому что все внутри».

Для обслуживания дискового тормоза в процессе устранения трения достаточно использовать пружинный зажим, штифт и планку, удерживающую колодки. Затем вы просто вытаскиваете изношенные колодки. Затем протолкните суппорт до упора внутрь, осмотрите пыльники направляющих пальцев, чтобы убедиться, что они не порваны, убедитесь, что суппорт может свободно скользить, и осмотрите пыльники на толкателях (поршнях) в суппорте. Если все в порядке, очистите держатель, измерьте толщину ротора, чтобы убедиться, что она соответствует спецификации, и вставьте новые колодки.

«Технический специалист обычно может сделать все это в течение 15 минут на каждую сторону колеса», — сказал Пфост, добавив, что тщательная проверка барабанного тормоза может занять более часа.

«Всегда найдется техник, который скажет, что может заменить тормозные колодки за 10 минут», — продолжил Пфост. «Возможно, они могут, но они не проводили никаких измерений. Если работа с барабанным тормозом не выполнена должным образом, вы можете столкнуться с такими проблемами, как проблемы с регулировкой и зависаниями, позже в течение срока службы тормоза».

Если работа с барабанным тормозом не выполнена должным образом, вы можете столкнуться с такими проблемами, как проблемы с регулировкой и зависаниями, позже в течение срока службы тормоза».

Есть также больше движущихся частей с барабанным тормозом. Кроме того, эти детали подвергаются воздействию элементов, что увеличивает вероятность загрязнения и повреждения.

«С дисковым тормозом у вас есть только суппорт, ротор и ступица», — сказал Пфост.

Одной из возможных проблем с дисковым тормозом является повреждение ротора. Пфост сказал, что замена ротора требует больше времени, чем замена барабана. Необходимо снять держатель суппорта, а затем ступицу и ротор. Стандартное время ремонта составляет около 100 минут.

«Преждевременные сбои всегда отрицательно сказываются на рентабельности инвестиций», — сказал Пфост. «Но в долгосрочной перспективе ожидаемый срок службы ротора больше, чем у барабана, что помогает снизить общую стоимость владения. Автопарки могут использовать наш калькулятор стоимости Bendix ADB (valuebybendix. com), чтобы увидеть разницу в направлении».

com), чтобы увидеть разницу в направлении».

Советы по максимизации окупаемости инвестиций в течение жизненного цикла

Лучшее, что может сделать автопарк для максимизации рентабельности инвестиций в течение жизненного цикла своих тормозов, — это следить за их износом. Это особенно относится к дисковым тормозам, где рентабельность инвестиций во многом зависит от сохранения ротора.

По данным Pfost, роторы рассчитаны на срок службы не менее нескольких сотен тысяч миль в условиях дорожного движения при правильном плановом обслуживании.

«Осмотр преждевременного износа колодок и ротора и раннее обнаружение таких состояний, как растрескивание или обесцвечивание, жизненно важны для обеспечения срока службы ротора», — сказал Пфост. «Барабаны меняются при каждой замене трения/башмака».

Он добавил, что оригинальные колодки и роторы Bendix могут обеспечить «по крайней мере два или три срока службы колодок на ротор».

При осмотре ротора техник должен обращать внимание на ржавчину или коррозию, которые могут свидетельствовать о неправильной работе тормоза. «Такие повреждения, как шероховатая поверхность или выбоины на тормозной поверхности ротора, могут указывать на то, что колодка полностью изношена и металлическая задняя пластина соприкасается с ротором», — сказал Кей из Cummins-Meritor.

«Такие повреждения, как шероховатая поверхность или выбоины на тормозной поверхности ротора, могут указывать на то, что колодка полностью изношена и металлическая задняя пластина соприкасается с ротором», — сказал Кей из Cummins-Meritor.

Что касается износа колодок, производители тормозов помогают техническим специалистам. Например, пневматические дисковые тормоза Cummins-Meritor EX+ оснащены визуальным индикатором износа, который позволяет легко контролировать износ колодок на колесах.

Bendix предлагает технологию определения износа колодок для своих дисковых тормозов. Предупреждения об окончании срока службы выдаются при 3,5 мм, помогая техническим специалистам запланировать обслуживание до того, как трение изнашивается, а опорные пластины разрушают ротор. «Теперь мы совершенствуем эту технологию за счет непрерывного измерения износа, которое определяет процент оставшегося трения и обменивается данными в режиме реального времени через телематическую систему автомобиля», — сказал Холли.

Е, Н, G, F – для грузовых авто.

Е, Н, G, F – для грузовых авто.

Маркировка, например, MAX PSI 50 COLD. Расшифровка – показатель не должен превышать 50 фунтов с учетом на один квадратный дюйм. Если перевести это значение в метрическую систему измерения, то приблизительно это будет равно 3,5 атм. В маркировке присутствует слово «COLD». Расшифровка – проверять давление надо до движения автомобиля, пока покрышки еще холодные. При этом сама машина должна стоять в тени.

Маркировка, например, MAX PSI 50 COLD. Расшифровка – показатель не должен превышать 50 фунтов с учетом на один квадратный дюйм. Если перевести это значение в метрическую систему измерения, то приблизительно это будет равно 3,5 атм. В маркировке присутствует слово «COLD». Расшифровка – проверять давление надо до движения автомобиля, пока покрышки еще холодные. При этом сама машина должна стоять в тени.