Как выставить зажигание на УАЗ 402 двигатель карбюратор ЗМЗ

Автор Алексей Белокуров На чтение 7 мин. Просмотров 13.5k. Опубликовано

Чтобы двигатель с карбюратором 402 от УАЗ нормально работал, нужно правильно выставить зажигание, а как это сделать будет рассказано в данной статье. Многие начинающие автовладельцы неправильно выставляют метки при смене ГРМ, поэтому часто в наш авто-сервис попадают движки, которым требуется капитальный ремонт. Подобного нельзя допускать, так как для владельца это, во-первых, затратно. Во-вторых, такая поломка приводит к покупке нового двигателя. Но такое случается нечасто.

Содержание

- Элементы системы зажигания

- Порядок работы системы зажигания

- Раннее зажигание

- Позднее зажигание

- Порядок регулировки системы зажигания

- Сопоставление меток

- Регулировка угла опережения

- Проверка правильности установки зажигания

- Как самостоятельно установить зажигание

- Установка трамблера с приводом

- Снятие распределителя в сборе с приводом масляного насоса

- Заключение

Элементы системы зажигания

Элементы поджига горючего в двигателе являются главенствующими. Посредством ее запускается силовой агрегат. Для движков на бензине разработано пара типов систем зажигания:

Посредством ее запускается силовой агрегат. Для движков на бензине разработано пара типов систем зажигания:

- контактные;

- бесконтактные.

Элементы поджига горючего бензинового двигателя даны в списке:

- распределитель или прерыватель искры. Устанавливают для определения момента в зажигании появления искры и передачи высокого напряжения на цилиндры мотора. Устройство совмещает свою работу с движением поршней в цилиндрах;

- катушка;

- коммутатор. Эта деталь гасит поступление электричества на обмотку катушки и превращает сигнал от регулятора в сигнал тока;

- свечи;

- замок;

- стартер;

- сопротивление. Добавляют иногда.

Внимание! На двигателе от Газели или УАЗ используют бесконтактную систему поджига. В нее добавляют генератор для управления сигналами и устройства для регулирования опережения: вакуумное и центробежное.

Опытные механики советуют для правильного выставления зажигания прочесть характеристики, которые даны ниже:

- работа цилиндров мотора производится таким образом: один, два, четыре, три;

- устройство ротора всегда крутится против минутной стрелки часов;

- центробежная деталь имеет угол опережения в восемнадцать градусов;

- вакуумная деталь имеет угол опережения в десять градусов;

- люфт СЗ не превышает 0,8 мм;

- R резистора не превышает 8 кОм;

- R СЗ не больше 7 кОм;

- R в обмотке статора – 0,5 кОм.

Теперь поговорим о том, как работает поджиг горючего в силовом агрегате.

Порядок работы системы зажигания

Поджиг смеси горючего происходит следующем образом:

- Водитель поворачивает ключ в замке.

- Ток от аккумулятора поступает в стартер.

- Начинается вращение коленвала.

- Включается трамблер.

- Ток попадает на катушку.

- Через коммутатор проходит в распределитель.

- Последнее устройство распределяет ток по свечам.

Таким образом происходит правильное зажигание в моторе. Однако, бывают ранние и поздние поджиги. Тогда можно говорить о неисправностях силового агрегата.

» src=»https://www.youtube.com/embed/8-rYclT73TA?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Раннее зажигание

Ранний поджиг происходит раньше момента подхода поршня цилиндра к верхней мертвой точке. Бензин с воздухом и маслом поджигается, когда поршень еще двигается. Подобные проблемы появляются из-за неправильно постановленного угла поджига.

Опытные механики определяют подобную поломку по следующим признакам:

- силовой агрегат не заводится сразу;

- нестабильная работа движка при простое на светофорах, когда машина стоит на месте;

- появление звука стрекотания, который не проходит, когда нагрузка увеличивается;

- при разборке мотора, механики обнаруживают нагар на свечах. Это значит, что горючее не прогорает до конца;

- увеличение расхода горючего;

- темный дым из трубы глушителя.

Это все признаки раннего зажигания. Давайте посмотрим, что бывает, когда зажигание медлит и воспламенение не происходит вовремя.

Давайте посмотрим, что бывает, когда зажигание медлит и воспламенение не происходит вовремя.

Позднее зажигание

При неправильной настройке меток на моторах 402 ЗМЗ позднее зажигание происходит тогда, когда поршень уже прошел верхнюю точку. Автовладелец это может заметить по падению мощности при увеличенном расходе бензина.

Опытные механики замечают позднее зажигание по следующим признакам:

- свечи сереют или белеют;

- двигатель начинает сильно нагреваться, хотя система охлаждения в порядке;

- мотор может глохнуть, когда увеличивается нагрузка.

Верная регулировка поджига и адекватное раставление меток поможет справиться с вышеописанными неполадками.

Порядок регулировки системы зажигания

Чтобы верно отрегулировать поджиг, нужно не только выставить углы опережения, но и верно расположить метки. Кстати, если автовладелец не понимает и не разбирается в конструкции двигателя, то лучше эту работу отдать опытным механикам в сервис-центре.

Кстати, если автовладелец не понимает и не разбирается в конструкции двигателя, то лучше эту работу отдать опытным механикам в сервис-центре.

Давайте разберем все нюансы регулировки зажигания.

Сопоставление меток

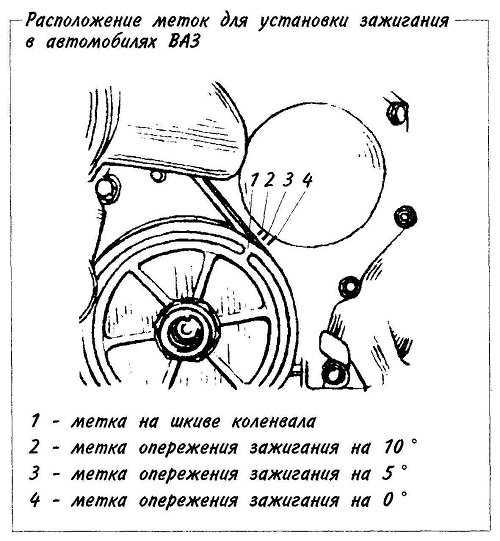

Для верного сопоставления меток и выставления зажигания двигателя делают следующее:

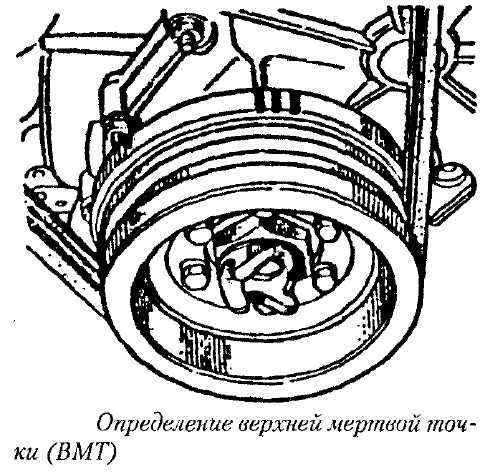

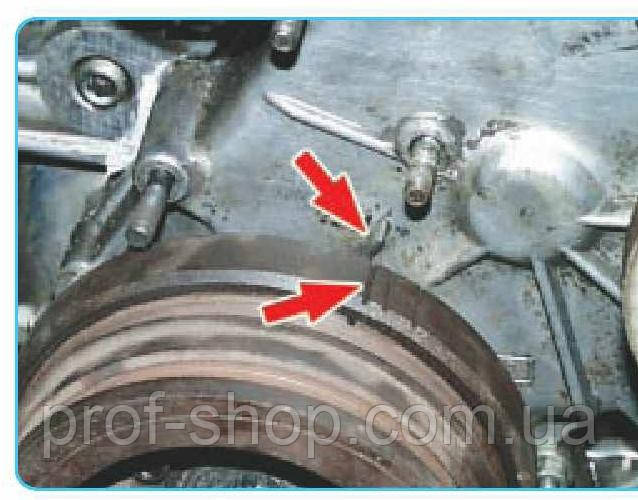

- Выставляют первый цилиндр в верхней мертвой точке.

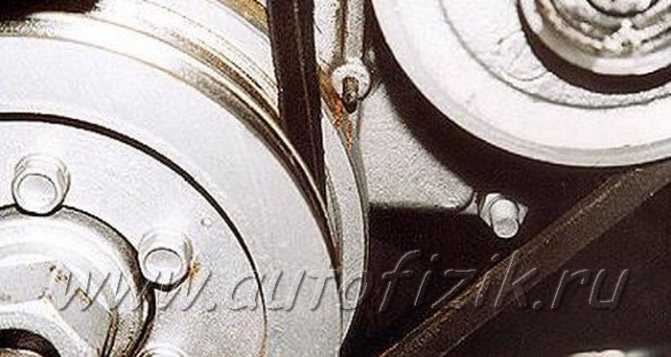

- Коленвал проворачивают так, чтобы метка на его шкиве сошлась с меткой на ГБЦ.

Чтобы сделать эти действия, потребуется вынуть свечу первого цилиндра и заткнуть отверстие тряпкой. Проворачивать до тех пор коленвал, пока данная тряпка не будет вынута воздухом, который создает давление внутри цилиндра.

Подобные действия помогут найти окончание такта сжатия, иначе верхнюю мертвую точку цилиндра.

Регулировка угла опережения

Чтобы выставить угол опережения зажигания ЗМЗ 402, нужно сделать следующее:

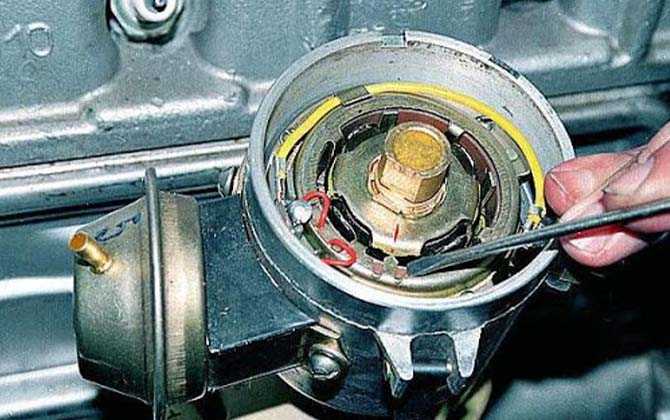

- Немного открутить болт корректора октанового числа на трамблере.

- Выставить угол опережения на двигателе по центру шкалы.

- Немного открутить винт, который фиксирует пластинки устройства, корректирующего октан.

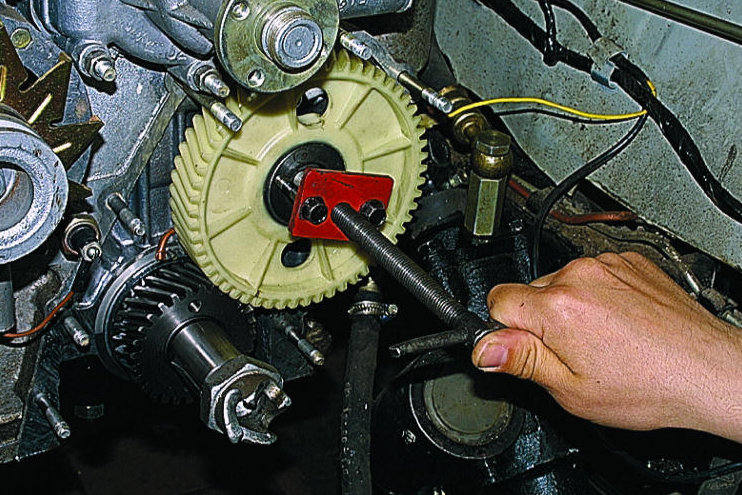

- Прокрутить распределитель так, чтобы красная отметина на головке ротора стала прямо перед меткой на статоре.

Затем автовладелец должен с помощью одной руки удерживать распределитель двигателя. А второй рукой он будет закручивать винты. Таким образом выставляется зажигание ЗМЗ 402.

youtube.com/embed/T7oT51Wo3ZE?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Проверка правильности установки зажигания

Теперь автовладельцу останется проверить правильность установки зажигания. Верно ли он установил зажигание или нет, определить можно так:

- Разогнать транспортное средство до 60 километров в час.

- На этой скорости резко нажать на педаль газа.

- Произойдет детонация в течение трех секунд.

- Если в дальнейшем она не продолжается, то зажигание двигателя было выставлено верно.

Внимание! Опытные механики выставляют зажигание в двигателе с помощью стробоскопа.

Как самостоятельно установить зажигание

Установку зажигания можно провести самостоятельно. Для подобной процедуры понадобится стандартный набор инструментов. Если есть стробоскоп, то это хорошо. Инструмент позволит выставить верно поджиг смеси, чтобы не лазить без конца под капот.

Для подобной процедуры понадобится стандартный набор инструментов. Если есть стробоскоп, то это хорошо. Инструмент позволит выставить верно поджиг смеси, чтобы не лазить без конца под капот.

А делается процедура следующим образом:

- Прогревают мотор до 80 градусов. Это его рабочая температура.

- К бортовому компьютеру подключают инструмент.

- Фиксатор крышки распределителя нужно будет открутить.

- Датчик сигнала нужно одеть на высоковольтный провод первого цилиндра.

- Если есть шланг корректора вакуума двигателя, то его нужно заглушить.

- На шкив коленчатого вала двигателя направляют свет от стробоскопа.

- Заводят мотор и оставляют работать на холостом ходу.

- Проворачивают корпус трамблера.

- Совмещают метки.

- Затягивают фиксатор.

На этом процедура установки закончена.

Установка трамблера с приводом

Установка трамблера с приводом производится следующим образом (все работы проводятся на работающем силовом агрегате):

- Поворачивают распределитель против часовой стрелки.

- Будьте готовы к тому, что обороты мотора возрастут.

- Если автовладелец продолжит прокручивать распределитель двигателя, то силовой агрегат может перестать работать стабильно.

- Когда обороты мотора понизятся, необходимо распределитель прокрутить по часовой стрелке.

Чтобы протестировать правильно ли все сделано, рекомендуется резко газануть на машине или, наоборот, резко затормозить и постоять немного. При этом работа движка должна быть стабильна, и он не должен заглохнуть.

Снятие распределителя в сборе с приводом масляного насоса

Чтобы провести ремонтные работы трамблера на моторе Газели или УАЗ, потребуется его снять. Это делается таким образом:

- Демонтируют крышку вместе с проводами, которые находятся там.

- Удаляют шланг вакуумного регулятора.

- Демонтируют крепление низковольтного провода.

- Снимают крепления октан-корректора. Для этого используют ключ на десять. А для демонтажа низковольтного провода – ключ на семь.

- Наконец снимают сам трамблер двигателя.

Эта задача легкая и не требует для выполнения особых умений. Однако автовладелец должен иметь понимание конструкции мотора. Установка производится в обратной последовательности. Нужно помнить, что установить распределитель можно только в одном положении.

Если потребуется снять еще масляный насос с трамблером, то необходимо сделать так:

- Демонтируют крышку распределителя двигателя. Убирают высоковольтные провода.

- Теперь необходимо запомнить, как расположен бегунок относительно корпуса.

- Демонтируют вакуумный шланг и провод коммутатора.

- Откручивают две гайки крепления. Ключ используют на тринадцать.

- Демонтируют датчик распределителя и масляный привод.

Удаляют прокладку на двигателе и кладут новую, если дело в ней. При неизменном положении коленвала двигателя, устанавливают все в обратной последовательности. Если же произошли даже небольшие изменения, то вначале поршень переводят в верхнюю мертвую точку. Совмещают метку шкива коленвала с меткой на ГБЦ. Цилиндры должны быть закрыты.

Затем производят установку трамблера.

Заключение

Установка трамблера двигателя сама по себе проста. Нужно знать, как выставляются метки и быть внимательны. Так как небольшие изменения в миллиметрах у меток, могут привести к капитальному ремонту на 402 двигателе. Опытные механики советуют не начинать работы, если нет соответствующего опыта. Так как в этом случае не поможет даже эта статья, потому автовладелец не будет знать, где, что находится.

Снятие и установка распредвала ЗМЗ-402

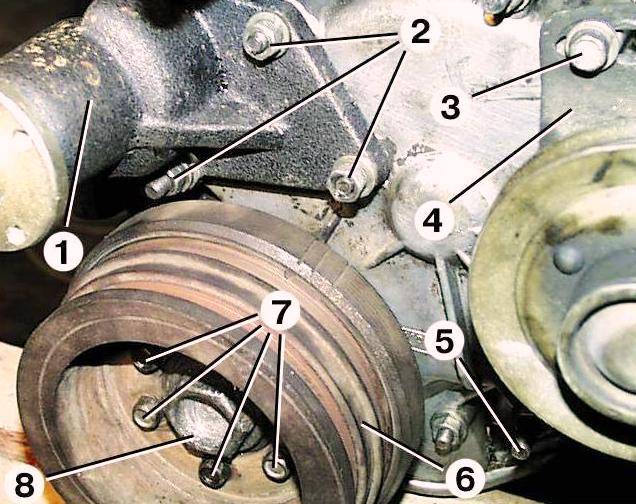

Снять ремень привода вентилятора.

Снять ремень привода генератора.

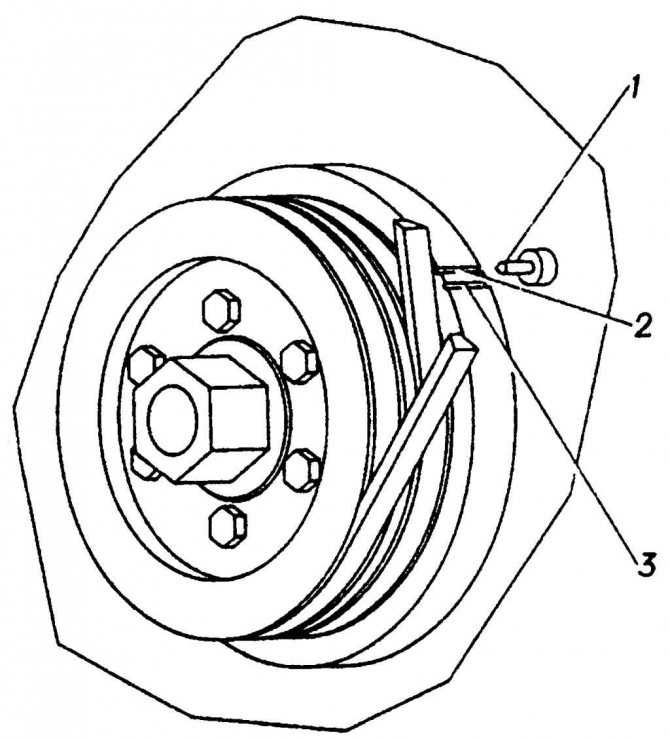

Отвернуть четыре болта 1, снять вентилятор 2 и шкив вентилятора 3

Отвернуть четыре болта 4 и снять шкив 5 водяного насоса.

Отвернуть три гайки 2 и снять привод 1 вентилятора.

Отвернуть болт 3 и гайку 5, снять кронштейн 4 с натяжным роликом.

Отвернуть шесть болтов 7 и снять шкив 6 коленвала с гасителем крутильных колебаний в сборке.

Отвернуть стяжной болт 8 (или храповик) съемником, снять ступицу шкива коленвала.

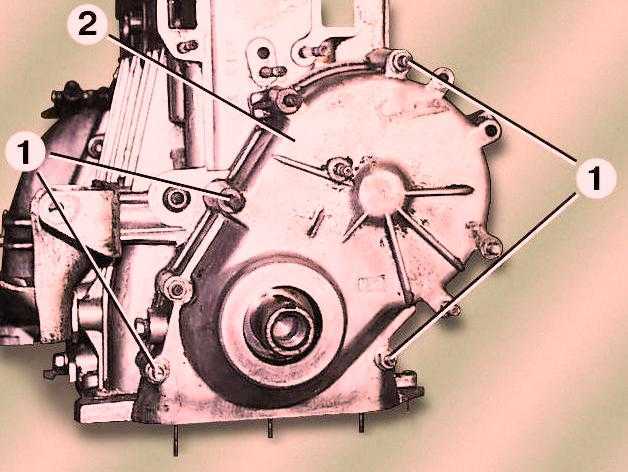

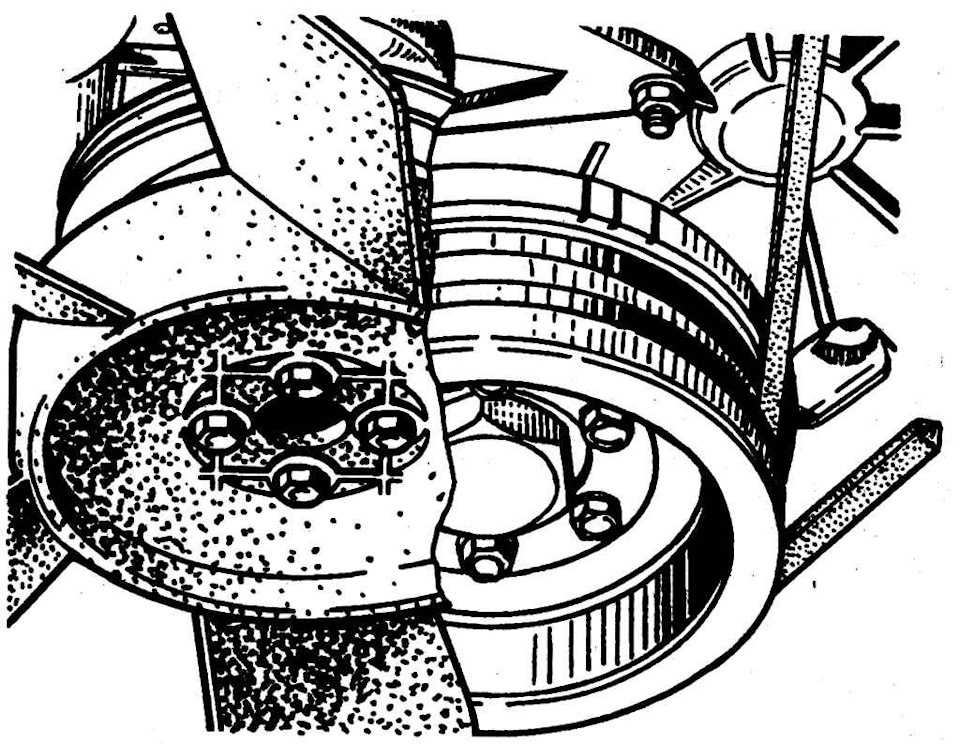

Отвернуть оставшиеся гайки 1 и снять крышку 2 распределительных звездочек

Установить поршень 1-го цилиндра в в.м.т. такта сжатия.

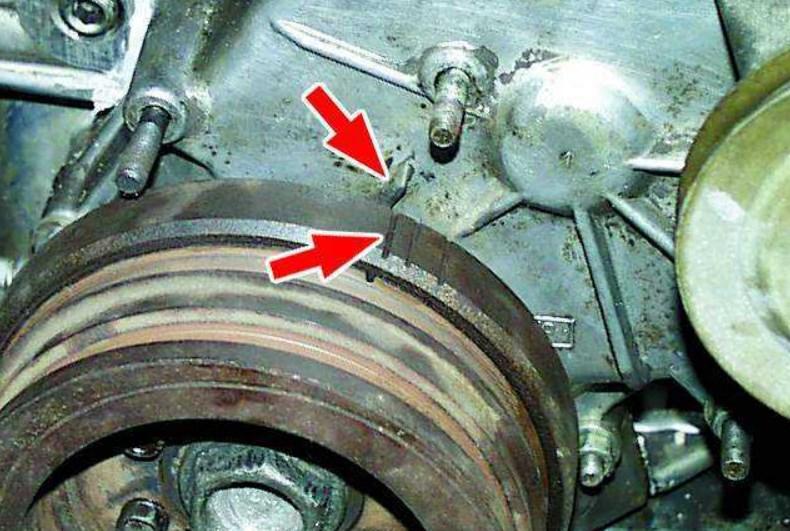

Для этого повернуть коленчатый вал так, чтобы совместились метки на звездочке коленвала и зубчатом колесе распределительного вала.

Снять привод распределителя зажигания.

Снять масляный фильтр.

Снять топливный насос.

Снять крышку коромысел.

Снять ось коромысел клапанов со стойками в сборе.

Вынуть штанги толкателей, предварительно пометив их номером клапана.

Отвернуть гайки 1 и снять крышку 2 толкателей вместе с прокладкой (рис. 5).

Вынуть толкатели 1.

Отвернуть болт 1 и снять с помощью съемника зубчатое колесо 2 распределительного вала.

Отвернуть болты 3 и снять упорный фланец распределительного вала с распорной втулкой.

Осторожно вынуть распределительный вал из блока цилиндров.

Осмотр и дефектовка

После снятия промыть все детали бензином, протереть и просушить. Осмотреть распределительный вал.

Если на шейках, кулачках и шестерне привода масляного насоса имеются задиры, глубокие царапины, раковины, сколы, трещины, распределительный вал заменить.

Измерить диаметры шеек распределительного вала, номинальные диаметры шеек указаны в таблице.

Осмотреть штанги толкателей. Погнутые штанги заменить.

Если на наконечниках штанг заметны следы износа, задиры, раковины, штанги также заменить.

Следует учесть, что длина штанги двигателя мод. 402 равна 283 мм, а двигателя мод. 4021 — 287 мм.

Осмотреть толкатели. Если на рабочих поверхностях заметны следы износа, раковины, задиры и т.д., толкатели заменить.

Если на зубчатом колесе распределительного вала повреждены зубья или имеются трещины, его нужно заменить.

Измерить осевой зазор распределительного вала.

Для этого подсобрать вал с зубчатым колесом, надеть на передний конец распределительного вала распорное кольцо и упорный фланец, затем напрессовать зубчатое колесо и завернуть болт крепления зубчатого колеса с шайбой.

Болт затянуть моментом 55–60 Нм (5,5–6,0 кгс·м).

Щупом измерить зазор между упорным фланцем распределительного вала и ступицей зубчатого колеса, он должен быть в пределах 0,1–0,2 мм.

Устанавливают распределительный вал в порядке, обратном снятию.

Перед установкой смазать моторным маслом шейки и кулачки распредвала, толкатели и штанги толкателей.

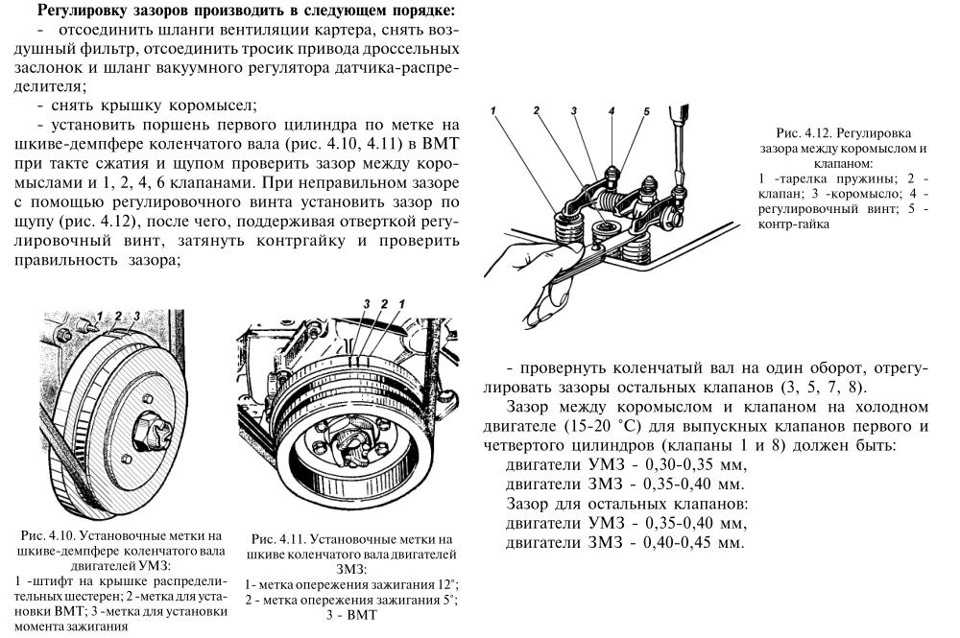

После установки отрегулировать зазоры в приводе клапанов.

Основные положения сборки двигателя ЗМЗ-402

Осмотр и дефектовка шатунно-поршневой группы рассмотрены в статье — «Ремонт шатунно-поршневой группы».

Еще раз кратко пройдемся по основным признакам:

Перед установкой гильз в блок цилиндров, при необходимости, блок хорошо промывают и просушивают.

При замене гильз новые гильзы вставляются в блок цилиндров так, чтобы буква, обозначающая группу гильз, располагалась в поперечной плоскости.

Втулка должна полностью свободно входить в устройство.

Втулка, устанавливаемая с медной прокладкой в блок, должна выступать над поверхностью блока на 0,02-0,1 мм.

Разница выступания втулок по цилиндрам должна быть не более 0,055 мм (это обеспечивается подбором втулок по длине или осадкой их с деформацией медной прокладки).

Перед установкой втулки место упирания втулки в блок необходимо промазать герметиком (ранее при сборке использовалась масляная краска).

После вставки гильзы в блок цилиндров легкими ударами вдавливаем гильзы.

После установки втулок их необходимо зафиксировать подходящими втулками, шайбами и гайками.

Фиксация необходима, чтобы при переворачивании блока и вставлении поршней с кольцами гильзы не выпадали из блока

По дефекту блока рассматривалась соответствующая статья.

Приступаем к сборке шатунно-поршневой группы.

Два обозначения выбиты на днище поршня. На блоке нарисована буква. По этой букве поршень подбирается к цилиндру.

Конечно, если менялась цилиндро-поршневая группа, то эта маркировка не учитывается.

На днище поршня римская цифра указывает поршневую группу.

На поршневых пальцах номер группы указан краской на внутренней поверхности или на торцах. Разумеется, он должен совпадать с поршневой группой.

На шатуне краской также указан номер группы. Он должен либо совпадать с пальцем группы, либо быть рядом с ним.

Смазанный моторным маслом поршневой палец должен двигаться с небольшим усилием в головке шатуна, но не выпадать из нее

Нагреваем поршень до температуры около 80 С (можно на водяной бане) и нажимаем поршневой палец.

Можно надавить пальцем медным или обычным молотком, через оправку из мягкого металла, удерживая поршень на весу.

После сборки выступ на нижней головке шатуна должен быть с той же стороны, что и надпись «Спереди» на поршне.

Ориентировочный выступ шатуна двигателя ЗМЗ-402 находится не на шатуне, а на его крышке

Стопорные кольца ставим в поршень.

Проверить поршневые кольца. Компрессионные кольца, устанавливаемые в цилиндр на глубину 20—30 мм, должны иметь зазор в замке — 0,3—0,6 мм, маслосъем — 0,5—1 мм.

Ставим кольца на поршень.

Продавливаем замок расширителя маслосъемных колец, надеваем его на поршень в нижнюю канавку и сводим замок.

Надеваем нижнее компрессионное кольцо с надписью «TOP» на дно поршня

В последнюю очередь надеваем верхнее компрессионное кольцо.

Кольца развернуты так, что замки верхних компрессионных колец находятся на противоположных сторонах поршня, а замок маслосъемного кольца под углом 90 к замкам компрессионных колец.

При замене изношенных или дефектных втулок новыми и отремонтированными их следует вставлять в колодку так, чтобы метка на нижней центрирующей части втулки с указанием ее группы располагалась в поперечной плоскости колодки.

В остальных случаях перед снятием втулок с блока их необходимо промаркировать порядковыми номерами, а также отметить положение в блоке, чтобы при сборке их можно было поставить в прежнее положение.

При замене поршней, втулок, поршневых пальцев или шатунов подбор сопряженных пар должен производиться при температуре 20±3°С (см. таблицу размерных групп ниже).

При установке новых колец на поршень, но с сохранением старых гильз, необходимо на станке или шабером удалить выступающий буртик в верхней части гильзы.

Для слегка изношенных гильз цилиндров без их растачивания предусмотрен комплект луженых компрессионных и стальных маслосъемных колец.

Устанавливаем блок двигателя на стенд в перевернутом положении.

Вставляем вкладыши с проточкой и отверстием для подачи масла в постели коренных подшипников.

Вставляем два упорных полукруга без выступов с обеих сторон центральной станины. Подворачиваем их поперечными канавками к щекам коленчатого вала.о.

Вставляем два упорных полукольца без выступов с обеих сторон центральной станины

Вкладыши и коренные шейки коленчатого вала смазываем моторным маслом.

Ставим новую упаковку — как сказано в статье — «Ремонт коленчатого вала»

Вставляем начинку в набивкодержатель и устанавливаем резиновые флажки в набивкодержатель

Обжимаем начинку, как указано в статье — «Ремонт коленчатого вала».

Вставляем коленчатый вал в блок цилиндров.

Устанавливаем вкладыши в крышки коренных подшипников, смазываем их чистым моторным маслом и устанавливаем на шейки коленвала

При установке крышки 2 первого коренного подшипника выступ задней упорной шайбы 1 должен войти в паз крышки 2.

Устанавливаем обойму набивки

Шестигранным ключом на 8 отворачиваем две гайки крепления обоймы набивки

Затягиваем болты крышек коренных подшипников в соответствии с моментами затяжки (см. таблица крутящих моментов ниже)

таблица крутящих моментов ниже)

Проворачиваем коленвал от руки. Вращение должно быть свободным и равномерным без заеданий с небольшим усилием

Осевой люфт коленчатого вала не должен превышать 0,36 мм. В противном случае проверяем правильность сборки, разбираем и устраняем неполадки.

Устанавливаем переднюю упорную шайбу 2 на штифты 1, антифрикционным слоем наружу

Устанавливаем распорную шайбу между шестерней коленвала и передней упорной шайбой. Распорная шайба устанавливается с фаской в сторону упорной шайбы.

Устанавливаем шестерню коленвала.

Вдавив шестерню коленчатого вала до упора, следует проверить ее осевой зазор.

Проверку производят следующим образом: между первым кривошипом вала и передней стенкой блока вставляют отвертку (воротник, рукоятку молотка и т.п.) и, используя ее как рычаг, прижимают вал к задняя часть двигателя.

С помощью щупа определить зазор между торцом задней шайбы подпятника и плоскостью буртика первой коренной шейки.

Зазор должен быть в пределах 0,125-0,325 мм.

Вставляем новые вкладыши в шатун и его крышку.

Смажьте поршневые кольца, гильзы, стенки цилиндров и шатунные шейки моторным маслом.

Устанавливаем приспособление для опрессовки колец и постукивая деревянной ручкой молотка по кругу, обжимаем кольца.

Ориентируем правильно поршень надписью «Перед» к передней части блока и вставляем в цилиндр по порядку номеров.

Постукивая деревянной ручкой молотка по днищу поршня, утапливаем его в цилиндр.

С другой стороны контролируем его правильное положение относительно шейки коленвала.

Устанавливаем крышки шатунов

Головкой на 15 затягиваем гайки крышек шатунов моментом 6,8 — 7,5 кгс.м. Для затяжки используем динамометрический ключ на

Установите распределительный вал.

Перед установкой распределительного вала смажьте шейки и кулачки распределительного вала, толкатели и толкатели моторным маслом.

При установке распределительного вала совмещаем риск на его пластиковой шестерне с меткой «0» на шестерне коленчатого вала.

Установка распределительного вала болты крепления упорного фланца

Устанавливаем маслоотражающую шайбу на торец коленвала Вставляем шпонку ступицы шкива в гнездо коленвала

Устанавливаем крышку распределительных шестерен. Чтобы передний сальник коленвала сел правильно, лучше всего отцентровать крышку вместе со ступицей шкива.

Перед посадкой ступицы шкива рабочую кромку сальника смазывают моторным маслом.

Ключом на 13 отворачиваем восемь гаек крепления крышки

Толкатели подбираются по размеру отверстий в блоке и делятся на две группы (см. таблицу размерных групп толкателей ).

Коленчатый вал, маховик и сцепление отбалансированы в сборе, поэтому при замене одной из этих деталей следует выполнить динамическую балансировку путем сверления металла с тяжелой стороны маховика.

Не следует начинать балансировку коленчатого вала, маховика и сцепления в сборе, если первоначальный дисбаланс превышает 200 г. см. В этом случае необходимо разобрать узел и проверить балансировку каждой детали в отдельности.

см. В этом случае необходимо разобрать узел и проверить балансировку каждой детали в отдельности.

Вдавив шестерню коленчатого вала до упора, следует проверить ее осевой зазор.

Установка масляного насоса

Наживляем и затягиваем шпонкой на 13 две гайки крепления масляного насоса

Устанавливаем новую прокладку поддона. Промазываем прокладку поддона герметиком с двух сторон

Устанавливаем поддон картера и затягиваем гайки поддона крест-накрест.

В задний торец коленчатого вала запрессован шариковый подшипник 80203 АС9 с двумя защитными шайбами.

Допускается применять подшипник 60203А с одной защитной шайбой, при этом в полость подшипника необходимо помещать 20 г смазки Литол-24.

Прикрутите нажимной диск сцепления в сборе с кожухом к маховику, предварительно отцентровав ведомый диск оправкой (можно использовать первичный вал коробки передач) через отверстие в подшипнике на заднем конце коленчатого вала.

Метки 0, выбитые на крышке нажимного диска и на маховике возле одного из отверстий под болты крепления кожуха, должны совпадать.

Смазать стыки нижнего фланца блока цилиндров с крышкой распределительных шестерен и держателем сальника клеем-герметиком Эластосил 137-83 или пастой УН-25. 9

Свечи зажигания 3,0-3,5 ,8–7,5

Гайки крепления крышек коренных подшипников 10,0–11,0

Гайки крепления маховика 7,6–8,3

Гайки крепления картера сцепления к блоку цилиндров 2,8–3,6

Болт коленчатого вала 17–22

Болты крепления нажимного диска сцепления 2,0–2,5

Гайки крепления впускного трубопровода выпускного коллектора 1,5-3,0

Гайки крепления поддона картера 1,2-2,0

Болты крепления ГБЦ:

— предварительная затяжка 4,0-6,0

— окончательная затяжка 13,0-14,5

Гайки шатунных болтов 6,8–7,5

Болты крепления крышек коренных подшипников 10,0-11,0

Болты крепления маховика 7,2-8,0

Болты крепления картера сцепления 4,2–5,1

Болт коленчатого вала 10,4–12,0

Болты крепления нажимного диска сцепления 2,0-2,5

Болты крепления крышек распределительных валов 1,9-2,3

Болты крепления звездочек распределительных валов 5,6–6,2

Болты крепления клапанных крышек 0,5-0,8

Впуск Гайки крепления трубы, Бустер картера сцепления Болты крепления 2,9–3,6

Болты крепления шкива насоса охлаждающей жидкости, передней крышки ГБЦ, крышки цепи, корпуса термостата 2,2–2,7

Болты крепления держателя сальника поддона картера 1,2-1,8

Гайки крепления выпускного коллектора 2,0-2,5

Гайки крепления крышек коренных подшипников 12,5-13,6

Гайки болтов крышек шатунов 6,8–7,5

Гайки болтов крышек шатунов 6,8–7,5

Гайки крепления осей коромысел 3,5–4,0

Штуцер крепления масляного фильтра 8,0–9,0

Фильтр масляный 2,0–2,5

Размерные группы поршней и втулки

Обозначение группы | Диаметр, мм | |

поршень | оболочки | |

А | 92 000–91 988 | 92 036–92 024 |

Б | 92 012–92 000 | 92 048–92 036 |

В | 92 024–92 012 | 92 060–92 048 |

Г | 92 036–92 024 | 92 072–92 060 |

Д | 92 048–92 036 | 92 084–92 072 |

Размерные группы пальцев, поршней и шатунов

палец | Диаметр, мм | Маркировка | ||

Отверстие |

палец и шатун |

поршень | ||

в боссе поршень | во втулке шатуна | |||

25,0000–24,9975 | 25,0000–24,9975 | 25,0000–24,9975 | белый | я |

24,9975–24,9950 | 24,9975–24,9950 | 25 0045–25 0020 | зеленый | II |

24,9950–24,9925 | 24,9950–24,9925 | 25,0020–24,9995 | желтый | III |

24,9925–24,9900 | 24,9925–24,9900 | 24,9995–24,9970 | красный | IV |

Размерные группы толкателей

Толкатель | Отверстие в блоке |

Зазор, мм | ||

Открытый диаметр, мм | Маркировка | Диаметр, мм | Цвет маркировка | |

25–0,008 | 1 | 25 +0,023 +0,011 | синий | 0,038 0,019 |

25–0,015 | 2 | 25 +0,011 | желтый | 0,033 0,015 |

Разборка двигателя ЗМЗ-402 ГАЗ-2705

Разбирать двигатель рекомендуется в следующем порядке:

Устанавливаем двигатель на стенд или стенд.

При разборке нужно пометить детали, которые будут использоваться в дальнейшем.

Коленчатый вал, маховик и сцепление отбалансированы в сборе, поэтому их нельзя демонтировать.

Головкой на 10 откручиваем шесть болтов крепления крышки блока цилиндров и снимаем крышку вместе с прокладкой.

Снимаем щуп

Ключом на 12 ослабляем болт верхнего крепления генератора

Ключом на 13 откручиваем гайку крепления регулировочной пластины к головке блока

Снимаем пластину от шпильки

Отворачиваем ключом на 13 две гайки крепления крайних стоек оси коромысел

Ключом на 17 равномерно ослабляем и откручиваем четыре гайки крепления основных стоек оси коромысел

Снимаем ось коромысел из шпилек

Вынимаем восемь толкателей и раскладываем их по порядку, чтобы потом поставить на свои места

Снимаем наконечники высоковольтных проводов и выворачиваем свечи зажигания.

Отсоедините шланг от фильтра тонкой очистки топлива.

Отсоединить шланг вакуум-корректора датчика распределителя зажигания от карбюратора.

Головкой на 19 откручиваем десять гаек крепления головки блока в обратной последовательности затяжки

Последовательность затяжки болтов ГБЦ

Снимаем головку со шпилек блока цилиндров.

Снять прокладку ГБЦ

Перевернуть двигатель поддоном вверх и ключом на 13 отвернуть восемнадцать гаек крепления поддона.

Шайбы фигурные устанавливаются под угловые гайки крепления поддона

Снятие передней и задней части прокладки с поддона

Снятие боковых частей прокладки с блока

Уплотнения не подлежат повторному использованию. Все прокладки продаются в ремкомплектах.

Головкой на 12 с удлинителем открутить два болта крепления топливного насоса

Снять топливный насос

Между насосом и блоком имеется прокладка

Ключом на 24 откручиваем болт и отсоединяем трубку от корпуса масляного фильтра

Ключом на 13 откручиваем четыре гайки крепления масляного фильтра

Снимаем масляный фильтр откручиваем шесть гаек и два болта крепления картера сцепления

Снимаем картер сцепления

Ключом на 24 отворачиваем и снимаем кран масляного радиатора и маслопровод

Ключом на 12 откручиваем штуцер и снимаем трубка указателя уровня масла

Снимаем крышку ГРМ для этого:

Торцевым ключом на 46 откручиваем храповик

Головкой на 12 откручиваем шесть болтов крепления шкива

Снимаем шкив коленвала -пальцевым съемником затягиваем ступицу шкива

Ключом на 13 откручиваем восемь гаек крепления передней крышки

Снимаем крышку ГРМ

Ключом на 13 откручиваем две гайки крепления передней крышки крышка коробки толкателя.

Снимаем крышку толкателей

Вынимаем восемь толкателей клапанов и маркируем их или приводим в порядок

Борода выбиваем шпонку

Снимаем маслоотражатель с коленчатого вала

Головкой на 12, через отверстие в шестерне откручиваем болты упорного фланца

Вынимаем распредвал вместе с шестерней

Фиксируем втулки от выпадания с помощью подходящих втулок, шайб и гаек

Если не закрепить гильзы цилиндров, то при возможном проворачивании коленвала они могут подняться из-за трения о зеркала своих поршней.

Частицы накипи из водяной рубашки попадут под посадочные буртики вкладышей, и при сборке двигателя вкладыши не будут плотно сидеть на своих местах, что приведет к утечке охлаждающей жидкости в масляный картер.

Перевернуть блок цилиндров.

Головкой на 13 откручиваем две гайки крепления масляного насоса

Снимаем масляный насос

Шестигранником на 8 откручиваем две гайки крепления держателя сальника

Снимаем держатель сальника заднего подшипника

Головкой на 15 откручиваем две гайки крепления крышка шатуна

Снимите крышку шатуна

Выдавите поршень из цилиндра деревянной ручкой молотка.