Керамическое покрытие на авто: что это?

- Из чего состоит керамическое покрытие

- Этапы нанесения керамики на кузов

- Плюсы покрытия автомобиля керамикой

- Минусы покрытия автомобиля керамикой

- Что сможет выдержать керамическое покрытие?

- С чем керамика не справится?

- Выбираем раствор

- 9H – что это такое?

- Какие вопросы задать мастеру?

- Коротко о главном

Керамика на авто: что это?

Керамическое покрытие на авто – это соединение, способное защитить кузов машины от воздействия окружающей среды. Оно становится единым целым с лаковым покрытием авто по причине механического взаимопроникновения частиц керамики во все неровности и поры. Этот процесс можно ускорить с помощью инфракрасных ламп.

Также керамикой покрывают колесные диски, приборную панель, суппорта, обшивку салона, сидения.

Керамику иногда называют “жидким стеклом”. Однако между ними имеются различия.

Из чего состоит керамическое покрытие

Керамика – это сочетание песка кварца, полимеров и природных минералов. Для эффекта антистатики и равномерного нанесения, в раствор также подмешивают органический растворитель кремния. Другие ингредиенты смеси – поверхностно-активные вещества и оксида алюминия усиливают водоотталкивающие и термостойкие свойства деталей машины, а диоксид титана обеспечивает ослепительное сияние.

Для эффекта антистатики и равномерного нанесения, в раствор также подмешивают органический растворитель кремния. Другие ингредиенты смеси – поверхностно-активные вещества и оксида алюминия усиливают водоотталкивающие и термостойкие свойства деталей машины, а диоксид титана обеспечивает ослепительное сияние.

Защитные свойства керамики возникают из-за пассивности основного материала, он не реагирует с химическими соединениями, которые попадают на автомобиль.

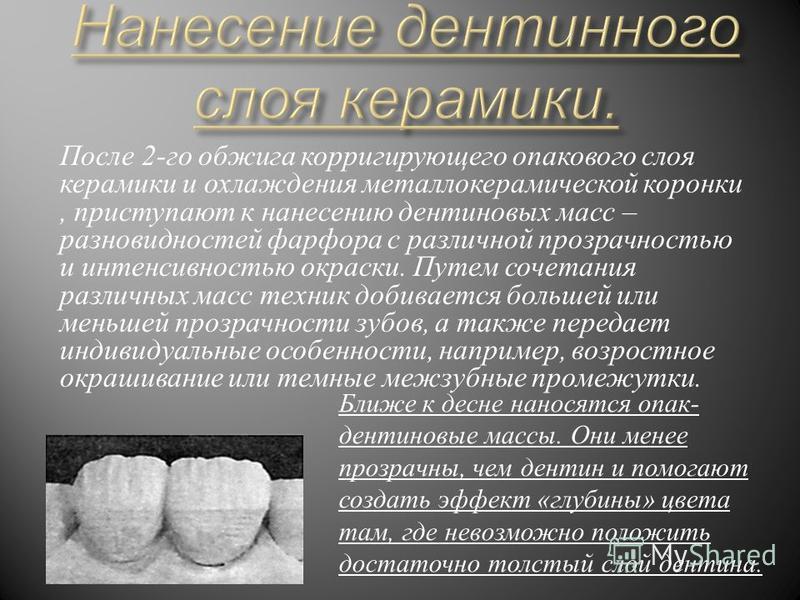

Этапы нанесения керамики на кузов

- Тщательная мойка кузова. Для этого используются растворы глубокой очистки, позволяющие добиться полного отсутствия каких-либо веществ на поверхности;

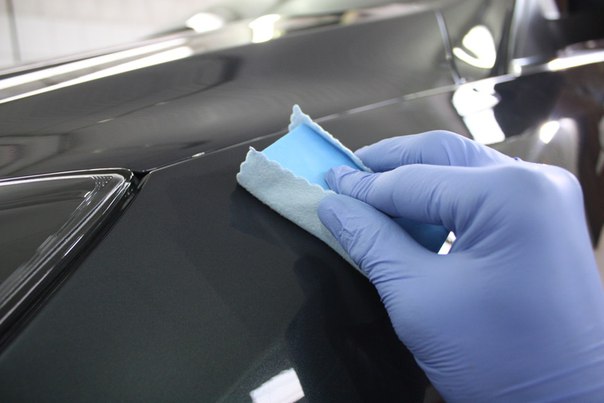

- Нанесение керамики на авто. Полимерная жидкость, в состав которой входят наночастицы преобразованного кремния, распределяется по поверхности кузова за счет предназначенной для этого губки;

- Затем происходит затвердевание. Материал застывает в течение 40 минут — 1 часа (все зависит от используемого раствора). Во время высыхания влага из состава полимеров испаряется, формируется кристаллическая решетка;

- Как только материал застыл, кузов покрывают следующим слоем.

Плюсы покрытия автомобиля керамикой

Керамика обладает следующими преимуществами:

- В ясную и солнечную погоду защищает лаковое покрытие от воздействия ультрафиолета, предотвращает его выцветание. В холода препятствует образованию льда;

- Придает поверхности сильный влаго и грязеотталкивающий эффект. Таким образом, загрязнения не прилипнут к машине;

- Улучшает антикоррозийные свойства;

- Обладает “антиграффити” защитой, благодаря которой нанесенную краску можно легко и быстро смыть средствами. Краску, содержащую масло, необходимо смывать с помощью растворителя;

- Защищает поверхность от дорожных химических реактивов, соли, бензина, кислотных осадков, воздействий флоры и фауны (испражнений птиц, следов насекомых, липовых почек и цветений деревьев), разрушающих лаковое покрытие;

- Формирует пленку высокой твердости, предохраняющую лаковое покрытие от сколов и царапин, песка, гравия, веток и каблуков;

- Очищает машину от любых загрязнений, въевшихся пятен, налета и смолоподобных продуктов.

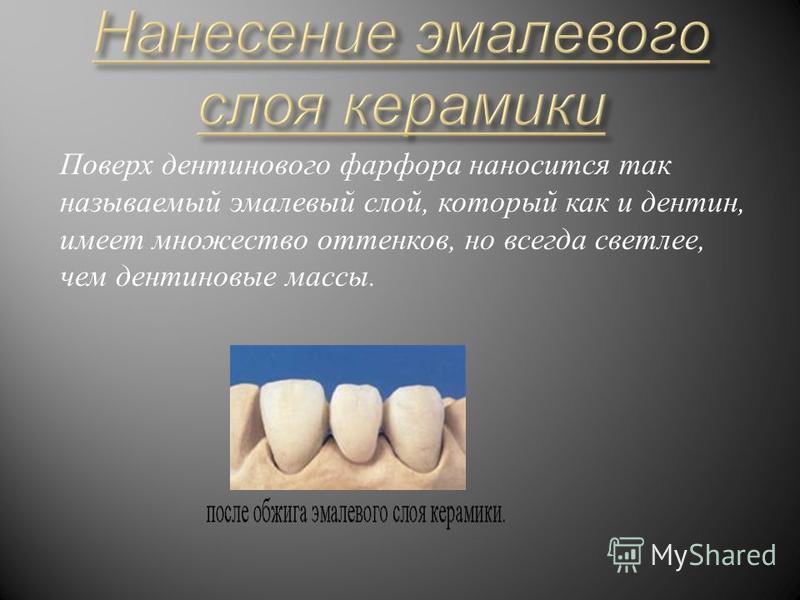

Формирует глянцевый эффект, делает цвет более насыщенным и глубоким. Поверхность кузова становится безумно гладкой, зеркальной и светоотражающей;

Формирует глянцевый эффект, делает цвет более насыщенным и глубоким. Поверхность кузова становится безумно гладкой, зеркальной и светоотражающей; - Предотвращает появление “паутинки” после мойки и очистки струей песка;

- Не подразумевает снятия с места установки внешних элементов транспортного средства;

- Экономия на полировке и чистке. Эти процедуры можно будет проводить намного реже;

- Сохранение цены при продаже транспортного средства;

- Простой уход, для которого потребуется вода, иногда моющий шампунь;

- Керамика не может быть смыта или удалена с помощью химикатов. Единственный метод избавиться от нее – истиранием или шлифованием;

- Длительный срок службы от 1 года до 3-х лет.

Минусы покрытия автомобиля керамикой

Недостатками являются:

- Сложный и длительный этап подготовки, подразумевающий под собой тщательное очищение, обезжиривание и полировку кузова. Также в месте, где будет происходить нанесение покрытия, должна держаться неизменной температура (не ниже 22 градусов) и влажность;

- Окончательно состав затвердевает только спустя 12 часов.

- Удалить керамику в отдельных местах невозможно. Полировать заново придется все транспортное средство;

- Образование следов от высохшей влаги. Происходит подобное по причине того, что на поверхность машины попадает уже грязная жидкость, содержащая разного рода примеси и соли. После испарения на покрытии могут остаться едва заметные следы;

- Для более продолжительного срока службы необходимо прибегнуть к применению особых моющих средств, а в детейлинг центрах заказывать процедуру трехфазной чистки. Однако не каждая мойка подойдет для авто, на поверхность которых нанесена керамика;

- Достаточно трудно найти защитное покрытие самостоятельно. Многие производители продают его только профессиональным центрам и большим объемом;

- Чтобы избежать нежелательных последствий, лучше обращаться к профессионалам. Самому провести такую процедуру будет гораздо сложнее;

- Недешевое удовольствие: цена самого покрытия и услуг детейлинг центров варьируется от 20 000 до 50 000 р.

Что сможет выдержать керамическое покрытие?

Керамика справится с:

- Наждачной бумагой (ситуация потертостей, возникшая в результате небольшого ДТП). Керамическое покрытие защитит поверхность от царапин, но мелкая матовость все же может присутствовать. Таким образом, стирается слой керамики, а ситуация исправляется полировкой кузова;

- Некачественной мойкой, в процессе которой кузов могут повредить мелкие камни, песок;

С чем керамика не справится?

- Крупный шип, большой и тяжелый камень. Необходима будет перекраска;

- Также могут образоваться сколы при попадании твердых предметов на скорости от 100 км/ч.

Выбираем раствор

- Ceramic Pro 9H – раствор, произведенный в Японии. Защищает от влияния химикатов и ультрафиолета. Отличается антикоррозийными свойствами, свойствами «антиграффити», антиобледенения и антидождя. Возвращает былое сияние лаковому покрытию машины. Переносит до 200 моек. Продолжительность службы – 3 года;

- Ceramic Pro Light – атмосферостойкое, влагоотталкивающее соединение, обновляющее цвет лакового покрытия автомобиля.

Разрабатывается в Японии. Наносится не только на кузов, но и на фары, детали из пластика и хрома. Переносит до 50 моек. Продолжительность службы – от 9 месяцев до года;

Разрабатывается в Японии. Наносится не только на кузов, но и на фары, детали из пластика и хрома. Переносит до 50 моек. Продолжительность службы – от 9 месяцев до года; - Modesta – неорганическая субстанция, созданная в Японии. Наносится для сохранности кузова и дисков. Компания производит серию средств, отличающихся друг от друга степенью защищенности. Продается для автосалонов, сервисов, детейлинг центров;

- Gyeon Q2 Prime – средство из кварца, созданное в Корее. Покрытие с таким раствором способно очищаться самостоятельно, поэтому грязь и влага не скапливаются на поверхности транспортного средства. Они стекают, не оставляя раздражающих разводов и пятен. Раствор обеспечивает авто глянцевый, металлический блеск. Стойко переносит разрушительные действия химикатов;

- EverGlass – разрабатывается в России. После его нанесения формируется еле заметная затвердевшая пленка, защищающая транспортное средство от небольших повреждений. Поверхность, содержащая такой раствор, способна очищаться от дождя и снега самостоятельно.

Раствор возвращает лаковому покрытию прежний цвет и сияние. Также повышает стойкость поверхности к вмешательству химикатов. Продолжительность службы – до 2-х лет;

Раствор возвращает лаковому покрытию прежний цвет и сияние. Также повышает стойкость поверхности к вмешательству химикатов. Продолжительность службы – до 2-х лет; - Williams F1 Ceramic Coat – разрабатывается в Великобритании. После нанесения формируется защита, способная сопротивляться различным жидкостям, химическим соединениям, испражнениям птиц и ультрафиолетовым лучам. Подойдет для сохранности кузова, фар, салона, панели транспортного средства. Не наносит вред здоровью, не причиняет вреда природе. При частом использовании автомобиля покрытие нужно реанимировать хотя бы раз в полгода.

9H – что это такое?

Часто производители приписывают к выпускаемому раствору защиты значение 9H, как самый высокий показатель, если обращаться к шкале твердости. Уточняется, что показатель прочности материала определяют с помощью теста Мооса, в котором представлены минералы различной твердости.

Однако данный тест содержит всего 10 минералов, среди которых самый хрупкий – тальк, а самый твердый – алмаз. Взяв за основу этот тест, можно решить, что прочность керамики близка к алмазу. Однако это не так.

Взяв за основу этот тест, можно решить, что прочность керамики близка к алмазу. Однако это не так.

На самом деле прочность соединения определяется по шкале Вольфа Вильборна, по которой лаковое покрытие машины обладает показателем твердости 3Н-4Н. Эту шкалу также применяют для определения твердости простых и цветных карандашей.

Какие вопросы задать мастеру?

Чтобы не столкнуться с неприятными ситуациями и получить стопроцентно качественный результат, задайте следующие вопросы:

- Как будет проходить подготовка автомобиля к процедуре? Произведут ли с ним только мойку или мойку с полировкой?

- Какую керамику будет использовать специалист?

- Будут ли устраняться при подготовке кузова царапины и сколы?

- Сколько слоев керамики будет нанесено?

- Будет ли нагреваться покрытие для более прочного сцепления? Если да, то с помощью чего: феном или инфракрасной лампой?

Коротко о главном

Прежде чем давать согласие на подобную процедуру, проанализируйте все “за” и “против”. У керамики довольного много преимуществ, однако, не ждите от нее чего-то невообразимого. За машиной также придется внимательно ухаживать.

У керамики довольного много преимуществ, однако, не ждите от нее чего-то невообразимого. За машиной также придется внимательно ухаживать.

как нанести керамику на авто своими руками?

Керамическое покрытие — один из самых популярных видов защитных покрытий на автомобиль. Керамика предназначена для защиты лакокрасочного покрытия автомобиля от негативных внешних воздействий. К факторам негативного воздействия здесь относят песок, воду, гравий, реагенты, ультрафиолет и т. п.

Как известно, от мелких сколов и царапин можно избавиться с помощью абразивной полировки, но каждая такая процедура истончает слой ЛКП. Через три-четыре полировки лакокрасочное покрытие истончается до минимально допустимого уровня. Керамика же создает высокопрочную пленку, покрывающую поверхность кузова.

Сегодня услуга покрытия керамикой предлагается в большинстве детейлинг-центров. Специалисты придерживаются мнения, что керамику необходимо наносить только в специализированных организациях, но еще остались люди, которые считают, что нанесение керамики на авто своими руками — это просто.

Плюсы и минусы керамического покрытия

Керамическое покрытие имеет сложный состав. Основными компонентами для него служат кварцевый песок, полимеры и силикаты. Также при нанесении используются кремниевые растворители, оксид алюминия, диоксид титана и т.п.Такой многокомпонентный состав создает на поверхности дополнительный защитный слой, сводящий до минимума последствия негативных воздействий внешних факторов.

Мы перечислили лишь самые распространенные составляющие. Отметим, что ни один производитель полностью не раскрывает технологию изготовления. Например, Ceramic Pro имеет состав, отличающийся от других производителей.

К преимуществам покрытия относят:

- защиту от мелких повреждений;

- устойчивость к химикатам;

- защита от ультрафиолета и коррозии;

- улучшение внешнего вида;

- эффект антиграффити;

- простота в уходе.

- сложность в подготовке к нанесению;

- специальные требования к помещению;

- необходимость специальных инструментов;

- на высыхание одного слоя требуется 5-8 часов;

- сложность покупки составов, которые большинство

- производителей продают только авторизированным автомобильным центрам.

Покрываем керамикой своими руками Покрыть авто керамикой своими руками непросто. Кузов автомобиля нуждается в подготовке, необходимы особые условия и специальный инструмент.

- Первый пункт — подготовка. Удаляются не только загрязнения, но и другие защитные покрытия. Иногда здесь используется специальная чистящая глина.

- Далее поверхности кузова обрабатываются абразивными пастами и машинкой для полирования.

- С помощью изопропилового спирта и микрофибры поверхности обрабатываются для повышения сцепных свойств.

- Состав наносится при температуре 10-15 градусов выше нуля.

Нанесение осуществляется аппликатором, обернутым микрофиброй. - Обработка начинается с капота, потом — крыша и багажник. Двери, бампера и боковые зеркала обрабатываются последними.

Керамика наносится в 3-4 слоя. Можно больше. Каждый последующий слой наносится через 3-5 часов после предыдущего.

Можно больше. Каждый последующий слой наносится через 3-5 часов после предыдущего.

По завершению работ нельзя прикасаться к кузову в течение суток. Машина в это время должна находиться в помещении с устойчивой температурой. Для уменьшения времени затвердевания пользуются инфракрасным сушителем.

В интернете можно найти видео нанесения керамики на авто своими руками, но ни одно из них не передаст в полной мере уровень сложности работ для неподготовленного человека.

Учитывая все особенности и специальные условия для выполнения нанесения керамики на кузов автомобиля, можно заключить, что проще и дешевле все-таки обратиться за этой услугой в детейлинг-центр.

Керамическое покрытие: особенности и возможные альтернативы

Керамические покрытия обладают низкой теплопроводностью и высокой температурой плавления, выдерживают очень большие нагрузки и не разрушаются под действием химически агрессивных сред. Рассмотрим особенности таких покрытий и их возможные аналоги подробнее.

Керамическое покрытие наносится на металлические поверхности в целях их защиты от термических и механических повреждений, коррозии, преждевременного износа. Такие покрытия широко применяются в автомобилестроении, аэрокосмической промышленности, атомной энергетике, медицине.

Обработка керамическим покрытием – одна из распространенных операций при тюнинге мотоциклов и автомобилей.

Разновидности керамических покрытий

В зависимости от предназначения и сферы применения выделяют износостойкие, жаропрочные, антикоррозионные, оптические, уплотнительные, декоративные, электропроводящие и электроизоляционные керамические покрытия.

Износостойкими и жаропрочными являются, по сути, все перечисленные виды. Используются они, в том числе, и для антикоррозионной обработки поверхностей.

Эти материалы обладают низкой теплопроводностью и высокой температурой плавления, выдерживают очень большие нагрузки и не разрушаются под действием химически агрессивных сред (топлива, масел, смазок и др. ).

).

По степени износостойкости с керамическими составами способны конкурировать только антифрикционные твердосмазочные покрытия.

На поверхностях они формируют тонкий (до 20 мкм), но прочный композиционный слой, состоящий из мелкодисперсных частиц твердого смазочного материала. В результате заполнения микронеровностей увеличивается опорная площадь сопряженных поверхностей, максимально снижается коэффициент их трения и износа.

Более 16 видов покрытий выпускает российская компания «Моденжи». Материалы MODENGY на основе дисульфида молибдена, поляризованного графита, политетрафторэтилена (ПТФЭ), дисульфида вольфрама, нитрида бора, фторидов кальция и бария используются в самых различных отраслях промышленности, применяются при обслуживании автомобилей и техники наряду с другими материалами.

Благодаря высокому сопротивлению сжатию и малому сопротивлению сдвигу покрытия MODENGY имеют очень низкий коэффициент сухого трения – всего несколько сотых при контактных давлениях, равных пределу текучести материала основы.

Эти материалы обладают высокими противозадирными свойствами, несущей способностью до 2500 МПа. Они устойчивы к химически агрессивным средам, экстремально низким и высоким температурам (-200… +560 °C), условиям радиации и вакуума.

После полимеризации антифрикционные покрытия образуют на обработанных поверхностях сухую нелипкую пленку, что особенно важно для деталей, работающих в запыленных средах.

Области применения керамических покрытий

Впервые керамические покрытия начали использовать в аэрокосмической отрасли – для лопаток газотурбинных двигателей, подверженных усиленному коррозионному и эрозионному износу из-за постоянных перепадов температур.

Чтобы повысить КПД и мощность газотурбинных двигателей, температуру газа в камере сгорания специально повышали, а некоторые элементы (в том числе лопатки), изготовленные из высокопрочных легированных сплавов, дополнительно покрывали защитными материалами.

Температура газа перед турбиной двигателей некоторых самолетов достигает +2000 °C и выше – в таких условиях повысить прочность деталей и защитить их от разрушения может только керамическое покрытие. В зависимости от состава, толщины слоя и метода нанесения оно позволяет снизить температуру на поверхностях до 35 %.

Сегодня керамические покрытия широко используются не только в аэрокосмической отрасли, но и в других сферах.

В атомной энергетике их применяют для обработки элементов реакторов, систем охлаждения, хранилищ отработанного ядерного топлива.

В оборонно-промышленном комплексе керамическими составами покрывают корпусы аппаратуры, элементы оружия, специальные изделия.

Покрытия, используемые в металлообработке, увеличивают прочность и срок службы деталей.

В автомобилестроении керамическими материалами обрабатывают компоненты двигателей, АБС, колесных дисков, ходовой части, в медицине – приборы и части протезов.

В бытовой сфере с помощью керамических покрытий создают износостойкий слой нужного цвета на посуде, элементах декора и других предметах.

В процессе тюнинга авто- и мототехники ими обрабатывают кузовы, днища поршней двигателя, выпускные коллекторы, корпусы турбокомпрессоров и другие детали.

Способы нанесения покрытия

Керамические покрытия наносятся на металл четырьмя основными способами:

- Эмалированием

- Газопламенным напылением

- Парафазным методом

- Плазменным методом

Эмалирование – наиболее старый способ нанесения покрытия. Керамическое сырье подбирается к металлу в соответствие с его составом. Для получения готовой массы (шликера) сырье измельчают, расплавляют и обогащают добавками. Шликер накладывают на подготовленные поверхности, после чего обжигают в печи. Готовые эмалированные изделия обладают отличной устойчивостью к коррозии и окислению.

При газопламенном методе нанесения покрытия керамический порошок или стержень накладывают на металлическую основу (окись алюминия, окись циркония и другие тугоплавкие окислы) и подвергают воздействию пламени кислородно-ацениленовой горелки. В результате керамическая масса расплавляется, охватывает поверхности и образует на них защитное покрытие.

Порошок может подаваться также с помощью сжатого воздухом из наклонно расположенного питателя. При этом происходит механическое сцепление керамической массы с металлом, покрытие имеет микропористую и слоистую структуру, прочность слоя на растяжение составляет 25-70 кг/см2 при толщине 0,3 мм.

Парафазное нанесение керамики – весьма продолжительная операция. На получение слоя толщиной всего 0,0002-0,001 мм уходит около часа. Покрытие, полученное таким способом, обычно имеет пористую структуру.

Плазменный метод используется для обработки термостойких металлов, так как процесс получения плазмы огня происходит при температуре 15000 °С (в момент возникновения вольтовой дуги).

Выбор той или иной технологии нанесения керамического покрытия зависит, в основном, от обрабатываемого материала.

Сегодня чаще всего используются плазменное или газопламенное напыление, при которых расплавленный керамический порошок практически «спаивается» поверхностью металла.

После удаления такого покрытия остаются микрократеры, заметные невооруженным глазом.

Перед нанесением керамического покрытия поверхность обязательно очищается (например, пескоструйным методом) и обезжиривается. Удаление загрязнений и дефектов позволяет максимально повысить адгезию будущего покрытия.

После очищения и обезжиривания поверхность грунтуется специальными праймерами, препятствующими появлению окислению покрытия, а также появлению на нем трещин из-за высоких температур и нагрузок.

«Жидкое стекло»: насколько эффективны керамические покрытия для кузова?

Почти за 200 лет химия ушла далеко вперед – и препараты для кварцево-керамического покрытия представляют собой достаточно сложную смесь веществ, о которых тогда и не знали: в частности, группа соединений на основе кремния: силиконы. И много еще чего.

И много еще чего.

Из чего состоит «нанокерамика»?

Вот так выглядит состав типичного «нанокерамического» жидкого стекла:

1) TiO2 — оксид титана: до 3,0 %

Соединение используется в химической промышленности для отбеливания (в частности, он есть в мясе кальмаров, жвачках, драже и прочих «белых» продуктах, а также в дорогой бумаге), но также и для термической защиты в составе пластиков и стекол. Очевидно, последнее свойство оксида титана в нашем случае играет основную роль, а очень мелкий размер частиц позволяет прибавлять приставку «нано».

2) SiO2 – диоксид кремния (в минеральном виде это кварц): до 30%

Основа покрытия — бесцветные кристаллы, обладающие высокой твердостью и прочностью.

3) C10h40O5Si5 — декаметилциклопентасилоксан (D5): более 50%

Жидкость на силиконовой основе, стойкая к окислению. В промышленности используется для химической очистки тканей.

4) Al2O3 – оксид алюминия: менее 2%

Бесцветные нерастворимые в воде кристаллы. Служит сырьем для производства огнеупорных и абразивных материалов.

5) Алкоксисилан: более 12%

Используются в синтезе кремнийорганических продуктов для создания органической полимерной пленки.

6) Поверхностно-активные вещества (Copolymer surfactant) менее 1%

ПАВы – это основа всех моющих средств, которые, условно говоря, «выталкивают» загрязнения на поверхность образованной веществом пленки.

В принципе, в той или иной степени эти соединения (или их аналоги) используются практически во всех препаратах. Что-то добавляется, что-то исключается, но вот кремний присутствует всегда.

Керамическое покрытие автомобиля, плюсы и минусы

В этой статье разберёмся, что собой представляет керамическое покрытие, его характеристики, способ нанесения, плюсы и минусы.

Для защиты краски кузова наиболее популярным покрытием всегда был воск. Это неплохой барьер от агрессивного воздействия окружающей среды, но требующий периодического обновления.

На рынке появилось новое более износостойкое и долговечное средство защиты поверхности кузова. Это керамическое покрытие. Этот способ защиты ЛКП стал массовым трендом в индустрии детейлинга. Оно может стать хорошей альтернативой защитному воску. Керамическое покрытие создаёт крепкую связь с краской кузова, не сотрётся и не разрушится при мойках и не потребуется повторного частого обновления.

Можно сравнить продолжительность, с которой действуют популярные защитные составы:

- Воск держится 6–8 недель.

- Силант (синтетический герметик ЛКП) длится 5–6 месяцев.

- Хорошее керамическое покрытие способно прослужить от 2 лет и более, в зависимости от качества нанесения, дальнейшей эксплуатации и ухода.

Рассмотрим подробнее, что может дать керамическое покрытие, чего от него не следует ожидать.

Содержание:

Какие преимущества даёт керамическое покрытие

Вот преимущества, которые даёт керамическое покрытие:

- Защита от ультрафиолетового излучения и окисления. Если автомобиль часто находится под палящим солнцем, то краска начинает тускнеть и выцветать. Керамический защитный слой предотвращает этот разрушительный процесс.

- Защита от воздействия химических веществ. Масла, бензин, кислотные осадки не действуют на керамический защитный слой.

- Лёгкость мойки кузова. Одним из самых значимых свойств керамического покрытия является его гидрофобность. То есть оно имеет водоотталкивающие свойства. Вода просто скатывается с поверхности кузова. Загрязнения также долго не задерживаются на поверхности, либо прилипают не слишком сильно. Наноструктура керамического слоя обеспечивает повышенную ровность и гладкость поверхности. Таким образом, загрязнениям не за что зацепиться к поверхности и она просто сползает с неё. Сокращается поверхностная энергия.

- Улучшенный блеск. ЛКП приобретает улучшенную отражающую способность и глубокий глянец.

- Стойкость к мелким царапинам. Поверхность керамического слоя твёрже оригинального ЛКП.

- Постоянная долговременная защита (вплоть до 5 лет).

- Улучшается антикоррозионная защита. Керамический состав проникает во все поры и трещинки краски и герметизирует их.

Проводились неоднократные тесты действия разрушающих солей и керамическое покрытие хорошо показало себя.

Проводились неоднократные тесты действия разрушающих солей и керамическое покрытие хорошо показало себя. - Стойкость к высокой температуре (вплоть до +780 градусов).

- Керамический слой защищает от птичьего помёта, смолы с деревьев. Подобные загрязнения гораздо легче убираются с кузова.

- Даёт защиту от рисования баллончиками на кузове (антиграффити). Краска легко удаляется без последствий.

- Даёт эффект антиобледенения.

- Обрабатывать можно практически все поверхности автомобиля.

Чего не может керамическое покрытие?

- Керамическое покрытие не маскирует несовершенства краски. Если его нанести на поверхность с царапинами, то их будет видно и уже не уберёшь, так как под слоем “керамики” краску уже не изменить. По этой причине защитный состав должен наноситься на новую или восстановленную абразивной полировкой поверхность.

- Керамическое покрытие не сможет полностью исключить царапины и сколы с кузова автомобиля во время эксплуатации.

Стойкость к царапинам часто преувеличивается. Оно будет защищать от появления мелких царапинок, но не защитит от более серьёзных царапин и сколов, создаваемых внешним воздействием с усилием. Неправильная мойка может по-прежнему царапать поверхность. Его нельзя считать заменой для более надёжной защиты от сколов, которую даёт защитная прозрачная плёнка. Камень при попадании отскакивает и может оставить след на плёнке, но не на кузове.

Стойкость к царапинам часто преувеличивается. Оно будет защищать от появления мелких царапинок, но не защитит от более серьёзных царапин и сколов, создаваемых внешним воздействием с усилием. Неправильная мойка может по-прежнему царапать поверхность. Его нельзя считать заменой для более надёжной защиты от сколов, которую даёт защитная прозрачная плёнка. Камень при попадании отскакивает и может оставить след на плёнке, но не на кузове. - Не способно полностью исключить образование следов от высохшей воды. Так, вода обычно содержит некоторое количество солей и загрязнений. После её испарения все соли и загрязнения остаются на кузове в виде видимых следов. Большая часть воды действительно скользит и скатывается с кузова автомобиля, но всё же некоторый процент воды остаётся, и, испаряясь, оставляет следы.

- Нельзя исключать регулярную мойку автомобиля, покрытого “керамикой”.

Автомобиль по-прежнему будет загрязняться, но грязь не будет сильно прилипать к поверхности. Мойка становится более лёгкой и не требуется дальнейшая обработка кузова воском, но всё же должна быть регулярной.

Автомобиль по-прежнему будет загрязняться, но грязь не будет сильно прилипать к поверхности. Мойка становится более лёгкой и не требуется дальнейшая обработка кузова воском, но всё же должна быть регулярной. - Важной особенностью керамической защиты является важность подготовки поверхности перед его нанесением. От этого будет зависеть дальнейший срок службы защиты. Процедура подготовки и нанесения будет рассмотрена в этой статье ниже.

В чём главный минус керамического покрытия?

Это скорее не минус, а особенность. Так как керамическую поверхность всё же возможно поцарапать, то рано или поздно на ней по разным причинам могут появиться царапины. Не так много, как на незащищённой или восковой поверхности, но они будут. Эти царапины невозможно будет убрать полировкой, как на обычном лаке. Единственный способ убрать царапины – это удаление старого керамического слоя и нанесение нового. Учитывая его стоимость, это сделать не просто. Для этого требуется абразивная обработка поверхности, которая вместе с керамическим покрытием удалит также небольшое количество оригинального ЛКП. К примеру, если машина обработана воском, его можно в любой момент обновить. Это легко сделать в отдельных местах, которые этого требуют. С керамическим слоем так поступить нельзя, потому что он является постоянным, долгосрочным слоем, имеющим прочную связь с ЛКП.

Учитывая его стоимость, это сделать не просто. Для этого требуется абразивная обработка поверхности, которая вместе с керамическим покрытием удалит также небольшое количество оригинального ЛКП. К примеру, если машина обработана воском, его можно в любой момент обновить. Это легко сделать в отдельных местах, которые этого требуют. С керамическим слоем так поступить нельзя, потому что он является постоянным, долгосрочным слоем, имеющим прочную связь с ЛКП.

От Вас зависит только бережная эксплуатация и уход за защитным слоем. Каждая царапинка, которая будет появляться в течение этого срока, будет оставаться на машине вплоть до момента, когда Вы решите полностью удалить “керамику” и нанести новую. Производители решают эту проблему дополнительным слоем полироли, требующей периодического обновления. Так люди, поверившие в чудодейственность “керамики” и решившие «нанести и забыть» могут разочароваться. Эта защита также требует определённого ухода.

Так люди, поверившие в чудодейственность “керамики” и решившие «нанести и забыть» могут разочароваться. Эта защита также требует определённого ухода.

Профессиональные детейлеры и реставраторы не рекомендуют наносить керамический защитный слой на дорогие классические автомобили, чтобы никак не повлиять на их оригинальную краску, а наносят воск.

Почему керамическое покрытие называется нано-покрытием?

Технологию получения нанокерамики открыли ещё в 1980 году, после чего способы получения нанокерамики совершенствовались.

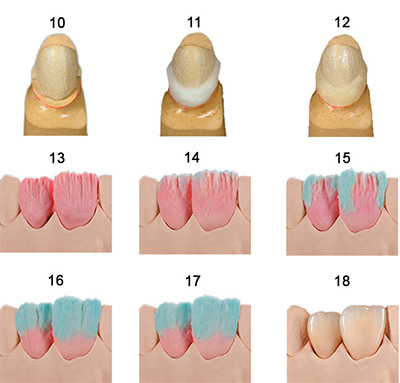

Увеличенная структура керамики слева и нанокерамики справа.Нано-материалами являются материалы, составные частицы которых имеют размер не более 100 нм. При таком размере частиц материал обретает совершенно другие свойства, в сравнении с обычными материалами. Таким образом, приставка «нано» относится именно к структуре керамики, а не к толщине слоя, получаемого при её нанесении (как часто упоминают при описании свойств нано-керамики). На самом деле, общая толщина нескольких слоёв “керамики” получается больше воскового слоя почти в 100 раз.

На самом деле, общая толщина нескольких слоёв “керамики” получается больше воскового слоя почти в 100 раз.

Нано-керамика обладает уникальными свойствами, которых нет у простой керамики. Обычная керамика, имеющая макроструктуру является хрупкой, жёсткой и легко разрушается при ударе. Однако, нано-керамика обладает другими свойствами, среди которых супер пластичность и более высокая ударная прочность.

Из чего состоит керамическое покрытие?

Керамическое покрытие разных производителей может иметь отличающийся состав. Существует много брендов, не имеющих своих собственных заводов. Они закупают полуфабрикат у крупных производителей, потом придумывают различные громкие слоганы, но не афишируют точного состава своих продуктов.

Формула керамического покрытия включает растворители/разбавители, разную концентрацию SiO2 (или других базовых элементов), а также другие компоненты, влияющие на его свойства. Основным компонентом может быть SiO2 (Диоксид Кремния), TiO2 (Диоксид Титана) и SiC (Карбид Кремния). Хорошая “керамика” может не содержать связующего полимера, являющегося слабым звеном. Таким образом, защитный слой получается полностью инертным и износостойким.

Основным компонентом может быть SiO2 (Диоксид Кремния), TiO2 (Диоксид Титана) и SiC (Карбид Кремния). Хорошая “керамика” может не содержать связующего полимера, являющегося слабым звеном. Таким образом, защитный слой получается полностью инертным и износостойким.

SiO2 является главным компонентом песка. Он имеет наилучшее соотношение стоимости и эффективности при формировании гидрофобных покрытий, поэтому чаще всего применяется.

TiO2 даёт лучшую защиту от ультрафиолетовых лучей, а также высокую твёрдость.

SiC – очень редкий в природе, но часто используется как синтетический алмаз в промышленности и обладает высокой твёрдостью. Карбид Кремния (SiC) есть в составе керамического покрытия компании OptiCoat. Это единственный продукт на рынке, содержащий данный компонент.

Важным критерием качественного защитного состава является наличие высокого процента SiO2 или его заменителей. У хорошего продукта должно содержаться не менее 50% SiO2.

У хорошего продукта должно содержаться не менее 50% SiO2.

Как керамическое покрытие соединяется с ЛКП?

В рекламе производители часто говорят об образовании химической связи “керамики” с лакокрасочным покрытием после её нанесения.

В лаке (который является стабильной структурой сам по себе, особенно уретановый лак) нет реагентов , реагирующих, чтобы создать химическую связь с нанокерамической структурой. Единственная причина, по которой “керамика” остаётся на месте, это за счёт механической взаимосвязи 2‑х структур. По-простому можно сказать, что благодаря тому, что нано-керамика содержит очень мелкие частицы, они проникают во все неровности и поры краски, а после испарения растворителей керамический слой держится очень прочно и, можно сказать, становится частью ЛКП. Но это не химическая связь, по крайней мере не ковалентная, когда объединяются электроны соединяемых веществ. Лак, к примеру, наносится на базу и держится на поверхности механически и не создаёт химической связи, при этом не отслаивается.

Лак, к примеру, наносится на базу и держится на поверхности механически и не создаёт химической связи, при этом не отслаивается.

Какую твёрдость на самом деле имеет керамическое покрытие?

В описании преимуществ, производители часто упоминают значение 9H, как самый высокий балл по шкале твёрдости.

Набор для теста Вольфа Вильборна для определения твёрдости покрытий.Иногда, в обсуждениях твёрдости “керамики”, уточняется, что это значение определяется тестом Мооса, в котором применяются различные минералы для тестирования твёрдости поверхности её царапаньем минералами.

В тесте принимают участие всего 10 минералов от самого мягкого (талька) до самого твёрдого (алмаза). Таким образом, можно подумать, что твёрдость керамического покрытия 9H близка к алмазу. На самом деле значение 9H обозначает твёрдость по шкале твёрдости теста Вольфа Вильборна. Обычное ЛКП по этой шкале будет иметь значение примерно 3H-4H. Это тест определения твёрдости карандашами. Такой тест распространён при определении твёрдости ЛКП.

Это тест определения твёрдости карандашами. Такой тест распространён при определении твёрдости ЛКП.

При тестировании, карандаши разных степеней твёрдости надавливают и двигают по поверхности, которую нужно протестировать, пока поверхность не поцарапается. Для этого используется специальный блок для удержания карандаша под определённым углом (45 градусов). Движение производится в сторону, куда направлен грифель карандаша. Есть даже стандарт ISO 15184, определяющий правильную процедуру тестирования твёрдости лаков и красок данным тестом. Данный тест не является точным, но даёт примерное представление о твёрдости покрытия.

По шкале Мооса графит (грифель карандаша) будет обладать твёрдостью равной примерно 1.5, но никак не 9. Производители керамического состава Ceramic Pro описывают преимущества своего продукта в способности нанесения нескольких слоёв, из-за чего увеличивается твёрдость. Так, по словам самого производителя, 4 слоя потянут на значение 6 по шкале Мооса.

Так, по словам самого производителя, 4 слоя потянут на значение 6 по шкале Мооса.

Так или иначе, твёрдость “керамики” далека от твёрдости алмаза и, опираясь на практику использования, керамическое покрытие царапается, но не так легко, как обычный лак.

Покрытие автомобиля керамикой

- Поверхность должна быть 100% чистой, не содержать пыли и быть сухой.

- Для этого нужно кузов тщательно отмыть и обработать чистящей глиной.

- Все воски и другие защитные продукты должны быть удалены.

- Перед нанесением защитного состава кузов нужно отполировать при помощи абразивной пасты (см. статью об абразивной полировке). Смысл в том, чтобы убрать или сгладить имеющиеся царапины, после нанесения этого уже нельзя будет сделать. Для этого используется ротационная полировальная машинка с жёстким поролоновым кругом.

Чтобы потом окончательно убрать круговые царапины, лучше применить полировальную машинку двойного действия.

Чтобы потом окончательно убрать круговые царапины, лучше применить полировальную машинку двойного действия. - Желательно продуть сжатым воздухом каждый уголок, чтобы вода случайно не попала на только что обработанный кузов.

- После мойки, обработки чистящей глиной и полировки, нужно очистить поверхность кузова от остатков полировальной пасты при помощи изопропилового спирта (или специального очистителя) и микрофибры. Это подготовит поверхность к хорошей адгезии с защитным средством.

- Далее уже можно наносить керамический состав. Процедуру нужно делать в помещении при температуре 10–30 градусов по Цельсию.

- «Керамика» продаётся в комплектах, содержащих всё, что нужно для её нанесения.

- В зависимости от производителя, способ обработки может немного отличаться. Способ и процедуру нанесения нужно уточнять в инструкции конкретного продукта.

- Оберните микрофибру из набора вокруг аппликатора. Далее капается 4–5 капель состава и без усилия наносится состав на ЛКП ровными перекрёстными движениями сначала горизонтально, потом вертикально.

- После нанесения нужно подождать 1–3 минуты, в зависимости от рекомендаций производителя и окружающей температуры. После испарения растворителей, используя микрофибру из набора, протираются обработанные места (прямыми движениями), чтобы убрать лишний остаток и разровнять нанесённый состав. Нужно слегка надавливать, но не нужно создавать излишнего трения.

- Если будет обрабатываться вся машина, то можно следовать такой последовательности: начать с капота, потом перейти на крышу, крышку багажника, бампера, боковые панели и двери, в завершение боковые зеркала.

- Нужно наносить средство по очереди на каждую деталь кузова.

- Наносите секциями 60 см на 60 см.

К примеру, капот можно поделить на четыре части.

К примеру, капот можно поделить на четыре части. - Для ускорения затвердевания “керамики” можно использовать инфракрасную сушку (120–130 градусов по Цельсию) нагревая по 20 минут каждую панель автомобиля.

- Не мочите и не прикасайтесь к кузову в течение 24 часов. Лучше в этот период не эксплуатировать автомобиль. В течение недели машину нельзя мыть.

Рекомендуется наносить 2–5 слоёв для лучшей твёрдости и износостойкости. Второй слой наносится после 2–5 часов после первого.

Керамическое покрытие может наноситься на любые внешние детали автомобиля, кроме мягкой резины и покрышек. Может также наноситься на внешнюю часть двигателя. Есть также смысл защитить колёсные диски. Это особенно актуально для дисков со сложной формой, которые не удобно мыть.

Керамическое покрытие образует постоянную адгезию к лаку и может быть удалено только при помощи абразива. Никакие химически активные вещества не смогут растворить его.

Никакие химически активные вещества не смогут растворить его.

В итоге можно сказать, что керамическое покрытие, несомненно, уникально, но перед решением его нанести нужно учесть все его особенности и помнить, что для долгой службы оно требует определённого ухода.

Читайте также по теме:

Жидкое стекло или керамика, в чём отличие?

Как удалить керамическое покрытие?

Печатать статью

Ещё интересные статьи:

Как ухаживать за керамическим покрытием? • Детейлинг Adg-studio

Как ухаживать за керамическим покрытием?

Мы убеждены, что каждый хотел бы иметь керамическое покрытие на своем автомобиле, и, конечно, каждый, кто уже знает свойства и преимущества покрытия. Значит, керамическое покрытие выгодно для всех? По нашему мнению, НЕТ! Наша миссия как компании состоит в том, чтобы изучать запросы клиентов и информировать их о том, как ухаживать за своим автомобилем, чтобы как можно дольше наслаждаться его блеском! Чтобы это было так, вы должны знать, как это делать!

Mercedes защищен керамическим покрытием Ceramic Pro

Почему осведомленный клиент так важен для нас?

Прежде всего — он знает, за что платит.

Второе — он знает, какую выгоду он получит благодаря покрытию. Вы можете узнать больше об этом из нашей статьи «Что дает керамическое покрытие«.

В-третьих — знает, как ухаживать за керамическим покрытием.

И здесь мы переходим к сути дела. Каждый клиент, который от нас уезжает, информируется о том, как надо относиться к своему авто.

Когда мы не советуем наносить керамическое покрытие?

Если вы решили нанести керамическое покрытие, позаботьтесь об этом. Мы увлечены автомобильным транспортом, и если мы знаем, что клиент желает нанести керамическое покрытие, но по-прежнему намереваемся посещать автоматические мойки мы настоятельно рекомендуем не наносить покрытие. Почему? Мы не хотим, чтобы керамические покрытия получали плохие отзывы. Это отличный продукт, и вам просто нужно следовать некоторым основным советам, чтобы сохранить его эффект на долгие годы.

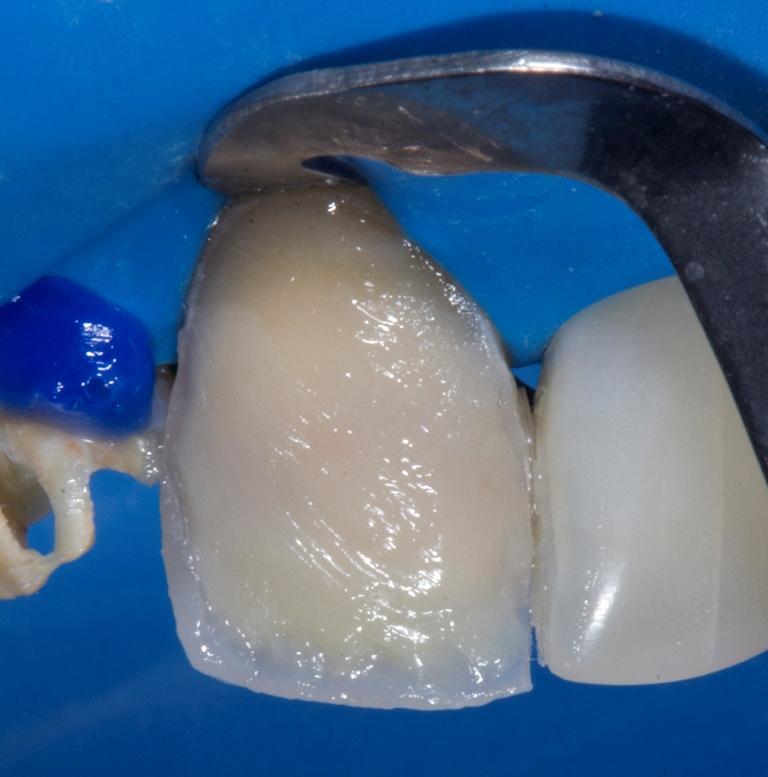

Когда вы идете к зубному врачу, чтобы вылечить зуб, во-первых, вы платите за обслуживание, а во-вторых, вы знаете, что вам нужно заботиться о своих зубах — например, чистить их каждый день, по крайней мере, дважды, иначе вы вернетесь в стоматологическое кресло быстрее, чем вы думаете. Кому-нибудь из вас пришло бы в голову, что это стоматолог плохо выполнил свою работу или что пломба низкого качества?

Кому-нибудь из вас пришло бы в голову, что это стоматолог плохо выполнил свою работу или что пломба низкого качества?

С покрытием так же. Не волнуйтесь, вам не придется мыть машину 2 раза в день! Все будет наоборот!

Керамическое покрытие Ceramic Pro

Керамическое покрытие Ceramic Pro. Долговечность покрытия

Долговечность керамического покрытия будет зависеть от качества препарата и способа нанесения, а также от дальнейшего использования автомобиля. Если вы посещаете автоматические мойки, моете машину авто-щетками, может не продержаться и год. Однако, если вы правильно ухаживаете за покрытием, эффект все равно будет впечатляющим и спустя несколько лет.

В рамках заботы о состоянии керамического покрытия есть больше вещей, которые нельзя делать, чем те, которые нужно сделать. Мы думаем, что это хорошие новости. Кто хотел бы нанести покрытие на лак, если у него широкий спектр действия? Вот почему мы выбираем керамическое покрытие, чтобы сделать вашу жизнь проще и чтобы ваша машина всегда выглядит красиво.

Как ухаживать за керамическим покрытием автомобиля?

Уход за автомобилем с керамическим покрытием совсем не сложен. Покрытие обладает антистатическими и гидрофобными свойствами, поэтому автомобили с такой защитой моются гораздо реже.

Как помыть машину с керамическим покрытием?

Вкратце: сначала нанесите активную пену, чтобы растворить самую большую грязь. Затем помойте машину двумя ведрами. Промойте машину водой под давлением и, наконец, аккуратно высушите.

Теперь мы расскажем вам несколько слов о процессе мойки.

Детейлинг мойки состоит из нескольких этапов.

Первый — предварительная мойка.

Этот этап следует выполнять в тенистом месте и на холодной машине.

Мойка поверхности с керамическим покрытием

Мы наносим активную пену на всю машину. На этом этапе мы удаляем с лака рыхлую грязь, которая может повредить поверхность краски. Когда пена начинает стекать, мы начинаем смывать ее. Важно! Мы начинаем с нижних частей машины и движемся вверх. Почему именно так, а не иначе? Пена, обработанная непосредственно высоким давлением, становится лучше, поэтому, если мы начнем делать это сверху, вода смоет пену с нижней части машины.

Почему именно так, а не иначе? Пена, обработанная непосредственно высоким давлением, становится лучше, поэтому, если мы начнем делать это сверху, вода смоет пену с нижней части машины.

Мойка в два ведра

Следующим этапом является правильная мойка, то есть мойка двумя ведрами. Она включает в себя удаление наиболее поглощенной грязи с лака перчаткой, смоченной в растворе воды и шампуня.

Почему «два ведра»?

Мы наливаем чистую воду в одно ведро, а в другое воду с шампунем (шампуни также имеют разные PH). Защита от песка или грязеотделители очень важны. Мы кладем по одному в каждое ведро. Правильно подобранные перчатки также важны. Качество здесь имеет значение. Лучше запастись перчатками из натуральной шерсти. Почему? Поскольку они безопасны для лака и поэтому не вызовут царапины на лаковом покрытии.

Правильное мытье

Правильная мойка начинаем сверху вниз. Замочите перчатки в ведре с шампунем и промойте деталь. Затем промойте перчатку в ведре с чистой водой, снова окуните ее в ведро с шампунем и т. д., пока не вымоете весь автомобиль. Наконец, мы берем включаем мойку под давлением и моем всю машину. И не забываем о мягкой сушке.

д., пока не вымоете весь автомобиль. Наконец, мы берем включаем мойку под давлением и моем всю машину. И не забываем о мягкой сушке.

Подробнее о детейлинге вы можете прочитать в нашей статье — пошаговой инструкции.

Как минимум два раза в год автомобиль с керамическим покрытием должен быть доставлен в детейлинг-сервис для осмотра и сервисной мойки.

С нашей помощью вы сможете получить чистый, блестящий автомобиль всего через сутки, а любоваться эффектом ещё не один год.

Мы находимся в Санкт-Петербурге, два центра на выбор:

- Комендантский пр. д.43 корпус 3 литера A

- д. Новое Девяткино д.118

adg-studio.ru

+7 921 959-95-72

Записаться можно по телефону или онлайн, заполнив заявку ниже

MLCC, X7R, C0G, Y5V … »Примечания к электронике

Керамические конденсаторы используются в огромных количествах в качестве MLCC для поверхностного монтажа и выводных устройств, имеющих различные формы керамических диэлектриков: C0G, NP0, X7R, Y5V, Z5U и т. Д.

Д.

Capacitor Tutorial:

Использование конденсатора

Типы конденсаторов

Электролитический конденсатор

Керамический конденсатор

Танталовый конденсатор

Пленочные конденсаторы

Серебряный слюдяной конденсатор

Супер конденсатор

Конденсатор SMD

Технические характеристики и параметры

Как купить конденсаторы — подсказки и подсказки

Коды и маркировка конденсаторов

Таблица преобразования

Керамический конденсатор получил свое название из-за того, что в качестве диэлектрика используются керамические материалы.

В семействе керамических конденсаторов используется множество видов керамических диэлектриков: распространенные типы включают C0G, NP0, X7R, Y5V, Z5U, хотя их гораздо больше.

Хотя керамический конденсатор уже много лет используется в качестве выводного устройства, это конденсаторы для поверхностного монтажа, конденсаторы для поверхностного монтажа, где его свойства позволяют достичь очень малых размеров конденсатора, сохраняя при этом высокий уровень производительности. В результате каждый год используются бесчисленные миллиарды этих керамических конденсаторов, известных как MLCC из-за своей конструкции.

В результате каждый год используются бесчисленные миллиарды этих керамических конденсаторов, известных как MLCC из-за своей конструкции.

Благодаря своим свойствам, включая производительность на всех частотах, включая ВЧ, доступные диапазоны емкости, емкость для заданного объема, упругость и стабильность для некоторых форм диэлектрика, это одна из самых популярных форм доступных конденсаторов. В то время как танталовые конденсаторы и электролитические конденсаторы используются для более высоких значений, превышающих 1 мкФ, керамический конденсатор доминирует на рынке для значений менее 1 мкФ.

Керамические конденсаторы, как выводные, так и конденсаторы для поверхностного монтажа, доступны для номиналов от нескольких пикофарад до значений чуть ниже 1 мкФ.Однако наиболее широко используются компоненты для поверхностного монтажа.

Выбор керамического конденсатора с выводамиОсновные керамические конденсаторы

Керамический диэлектрик, используемый в этих конденсаторах, обеспечивает множество свойств, включая низкий коэффициент потерь и приемлемый уровень стабильности, но это зависит от конкретного типа используемой керамики.

Используемая керамическая технология развивалась на протяжении многих лет, и это привело к тому, что сегодня можно достичь гораздо более высоких уровней емкости и производительности, чем это было возможно ранее.

Как видно из названия, керамические конденсаторы основаны на керамических диэлектриках. Керамика, используемая в керамических конденсаторах, представляет собой смесь мелко измельченных гранул параэлектрических или сегнетоэлектрических материалов. Их смешивают с другими материалами для достижения желаемых характеристик.

Керамика спекается при высоких температурах. Сформированная таким образом керамика образует электрическую и механическую основу конденсаторов.

Толщина керамических слоев в конденсаторах часто очень мала, но зависит от материала и требуемого рабочего напряжения.Например, конденсаторы низкого напряжения могут быть толщиной до 5 мкм, но это часто ограничивается размером зерна керамического материала.

Есть несколько типов керамических конденсаторов, которые можно получить:

- Дисковый керамический конденсатор: Дисковый керамический конденсатор наиболее часто используется в качестве свинцового конденсатора.

Как следует из названия, он имеет форму диска с двумя выводами, выходящими из нижней части корпуса.

Как следует из названия, он имеет форму диска с двумя выводами, выходящими из нижней части корпуса.Весь конденсатор покрыт смолой для обеспечения физической защиты и предотвращения попадания влаги и других загрязнений.

Внутренняя конструкция дискового керамического конденсатора Основной компонент состоит из одного диска керамического диэлектрика. На этот диэлектрик наносятся электроды, а затем провода присоединяются к электродам. Наконец, добавляется смоляное покрытие и предварительно отформовываются выводы, чтобы обеспечить любую форму, которая может потребоваться для процесса сборки. Дисковый керамический конденсатор с выводами - Конденсатор MLCC для поверхностного монтажа: Конденсаторы для поверхностного монтажа являются наиболее широко используемым форматом для этих компонентов в наши дни, потому что компоненты для поверхностного монтажа используются в огромных количествах для массового производства электронного оборудования.

В керамическом конденсаторе для поверхностного монтажа используется так называемый многослойный керамический конденсатор конструкции MLCC.

По определению, многослойный керамический конденсатор — это конденсатор для поверхностного монтажа, который состоит из ряда отдельных слоев, которые уложены вместе параллельно с общим контактом, осуществляемым через контактные поверхности компонентов.

Поперечный разрез конденсатора MLCC, показывающий его конструкцию Корпус конденсатора обычно имеет тонкое покрытие для защиты конденсатора от проникновения влаги и других загрязнений, которые могут изменить его характеристики.Торцевое соединение конденсатора MLCC выполнено из нескольких слоев — внутренние обеспечивают хорошее соединение с электродами внутри конденсатора, а внешние предназначены для обеспечения превосходной паяемости. Во многих случаях в выводах MLCC используется либо сплав серебра и палладия (AgPd) в соотношении 65: 35, либо погруженный в серебро для соединения с самими электродами конденсатора. Затем может быть барьерный слой из плакированного никеля и, наконец, он покрывается слоем плакированного олова (NiSn).

Выбор керамического конденсатора SMD - Проходной конденсатор: Проходные конденсаторы используются в приложениях, где требуются высокие уровни отклонения на коробках с экранами, через которые могут проходить провода.

Дисковые керамические конденсаторы с основными выводами широко используются для общей развязки и развязки, но существует гораздо больше специализированных дисковых керамических конденсаторов, в которых используются более сложные диэлектрики и которые обеспечивают высокий уровень производительности.

Аналогично версиям компонентов для поверхностного монтажа, для развязки доступны базовые конденсаторы с хорошими характеристиками, но для керамических конденсаторов для поверхностного монтажа значительно повысились характеристики, а для керамических конденсаторов для поверхностного монтажа с высоким допуском и высокой стабильностью широко доступны версии. .

Типы керамических диэлектриков

В керамическом конденсаторе можно использовать целый ряд различных диэлектриков, в отличие от конденсаторов других типов, включая танталовые и электролитические конденсаторы. Эти разные диэлектрики придают конденсаторам очень разные свойства, поэтому, помимо выбора керамического конденсатора, может потребоваться второе решение о конкретном типе диэлектрика.

Эти разные диэлектрики придают конденсаторам очень разные свойства, поэтому, помимо выбора керамического конденсатора, может потребоваться второе решение о конкретном типе диэлектрика.

Часто упоминаются общие керамические диэлектрики конденсаторов, включая C0G, NP0, X7R, Y5V, Z5U и многие другие, указанные в списке дистрибьюторов. Но чтобы узнать, какой тип лучше всего, требуется небольшое дополнительное исследование.

Керамический конденсатор с маркировкой, указывающей тип диэлектрика (X7R)Керамический конденсатор класса диэлектрической проницаемости

Чтобы упростить выбор конденсаторов с требуемым диэлектриком, некоторые промышленные организации определили несколько классов применения керамических диэлектриков.

Эти классы приложений разделяют различные диэлектрики, доступные для керамических конденсаторов, на разные классы в соответствии с предполагаемым применением.

| Классы применения диэлектрика керамических конденсаторов | ||

|---|---|---|

| Класс | Описание | Общие типы |

| Класс 1 | Эти керамические конденсаторы обеспечивают высокий уровень стабильности и низкий уровень потерь, и они идеально подходят для использования в резонансных цепях. | NP0, P100, N33, N75 и др. |

| Класс 2 | Керамические конденсаторыкласса 2 обладают высокой объемной эффективностью, то есть большой емкостью для заданного объема для сглаживания, байпаса, связи и развязки. | X7R, X5R, Y5V, Z5U и др. |

| Класс 3 | Керамические конденсаторыкласса 3 имеют более высокий объемный КПД, чем керамические конденсаторы класса 2, но их температурная стабильность не так хороша.Типичная характеристика изменения емкости в зависимости от температуры составляет от -22% до + 56% в диапазоне от 10 ° C до 55 ° C. | Доступны только компоненты с выводами. Больше не стандартизирован. |

Эти классы керамических конденсаторов стандартизированы международными организациями, включая IEC, Международную электротехническую комиссию и EIA, Electronic Industries Alliance.

Диэлектрик керамический конденсатор класса 1

Керамические конденсаторы, в которых используются диэлектрики класса 1, обеспечивают наивысшие характеристики с точки зрения стабильности и потерь. Они могут предоставить точные конденсаторы с высокими допусками и стабильными напряжениями и температурными коэффициентами. Они также обладают низкими потерями и поэтому подходят для использования в генераторах, фильтрах и т.п.

Они могут предоставить точные конденсаторы с высокими допусками и стабильными напряжениями и температурными коэффициентами. Они также обладают низкими потерями и поэтому подходят для использования в генераторах, фильтрах и т.п.

класса 1 обычно основаны на тонко измельченных материалах, таких как диоксид титана (TiO 2 ), с добавками цинка, циркония, ниобия, магния, тантала, кобальта и стронция, хотя многие современные составы C0G (NP0) содержат неодим, самарий и другие оксиды редкоземельных элементов.

Коды конденсаторов класса 1:

Для определения характеристик диэлектрика керамического конденсатора используется трехзначный код, характерный для керамических диэлектриков конденсатора класса 1.

- Первый символ — это буква, которая дает значащую цифру изменения емкости в зависимости от температуры в ppm / ° C

- Второй символ числовой и дает множитель

- Третий символ представляет собой букву и дает максимальную ошибку в ppm / C

В таблице ниже подробно описано, что означает каждый из кодов EIA.

| Первый символ | Второй символ | Третий символ | |||

|---|---|---|---|---|---|

| Письмо | Сиг Инжир * | Цифра | Множитель 10 x | Письмо | Допуск |

| С | 0,0 | 0 | -1 | G | +/- 30 |

| B | 0.3 | 1 | -10 | H | +/- 60 |

| л | 0,8 | 2 | -100 | Дж | +/- 120 |

| А | 0,9 | 3 | -1000 | К | +/- 250 |

| M | 1,0 | 4 | +1 | л | +/- 500 |

| п. | 1.5 | 6 | +10 | M | +/- 1000 |

| R | 2,2 | 7 | +100 | N | +/- 2500 |

| S | 3,3 | 8 | +1000 | ||

| т | 4,7 | ||||

| В | 5. 6 6 | ||||

| U | 7,5 | ||||

Например, одним из распространенных типов конденсаторов класса 1 является C0G, у которого дрейф 0 с погрешностью ± 30 ppm / ° C.

C0G (NP0) — наиболее популярный состав керамических материалов EIA Class 1.

КерамикаC0G (NP0) представляет собой один из самых стабильных диэлектриков конденсаторов.Изменение емкости в зависимости от температуры составляет 0 ± 30 ppm / ° C, что составляет менее ± 0,3% ΔC от -55 ° C до + 125 ° C. Дрейф емкости или гистерезис для керамики C0G (NP0) незначителен и составляет менее ± 0,05% по сравнению с ± 2% для пленок.

Керамический диэлектрик C0G (NP0) обычно имеет «Q», превышающее 1000, и показывает небольшие изменения емкости или «Q» с частотой. В дополнение к этому, диэлектрическое поглощение обычно составляет менее 0,6%, что похоже на слюду, которая известна своим очень низким поглощением.

Диэлектрический керамический конденсатор класса 2

Керамический конденсатор, диэлектрики класса 2, имеют гораздо более высокий уровень диэлектрической проницаемости, чем их аналоги класса 1. Это дает им гораздо более высокий уровень емкости для данного объема, то есть лучшую эффективность объемной емкости. Однако это происходит за счет точности и стабильности. В дополнение к этому они демонстрируют нелинейный температурный коэффициент и емкость, которая в небольшой степени зависит от приложенного напряжения.

Благодаря этим характеристикам они идеально подходят для развязки и связи, где точное значение емкости не критично, но где пространство может быть проблемой.

Коды конденсаторов класса 2

Три кода используются для определения характеристик диэлектрика керамического конденсатора.

- Первый символ — это буква. Это дает нижнюю рабочую температуру.

- Второй является числовым и указывает на максимальную рабочую температуру.

- Третий символ — это буква, обозначающая изменение емкости в диапазоне температур.

В таблице ниже подробно описано, что означает каждый из кодов EIA.

| Первый символ | Второй символ | Третий символ | |||

|---|---|---|---|---|---|

| Письмо | Низкая температура | Цифра | Высокая температура | Письмо | Изменить |

| X | -55C (-67F) | 2 | + 45C (+ 113F) | D | +/- 3.3% |

| Y | -30C (-22F) | 4 | +65 (+ 149F) | E | +/- 4,7% |

| Z | + 10C (+ 50F) | 5 | +85 (+ 185F) | F | +/- 7,5% |

| 6 | +105 (+ 221F) | P | +/- 10% | ||

| 7 | +125 (+ 257F) | R | +/- 15% | ||

| S | +/- 22% | ||||

| т | + 22% / -33% | ||||

| U | + 22% / -56% | ||||

| В | + 22% / -82% | ||||

Популярные керамические диэлектрики класса 2 включают X7R, диапазон температур от -55 до + 125 ° C, с ΔC / C0 ± 15%, Y5V, диапазон температур от -30 до + 85 ° C с ΔC / C0 + 22 / -82% и Z5U, который имеет диапазон температур от +10 до + 85 ° C и ΔC / C0 = + 22 / -56%.

Диэлектрический керамический конденсатор класса 3

Керамические диэлектрики конденсаторовкласса 3 обеспечивают чрезвычайно высокий уровень диэлектрической проницаемости, причем значения диэлектрической проницаемости в 50 000 раз превышают диэлектрическую проницаемость некоторых керамических материалов класса 2.

С другой стороны, эти конденсаторные диэлектрики намного уступают по точности и стабильности, а также по старению с течением времени, зависящей от напряжения емкости, нелинейной температурной характеристике и высоким потерям.

Еще одним недостатком этих конденсаторов является невозможность их изготовления в многослойном формате, что исключает варианты для поверхностного монтажа.

Эти конденсаторы были вытеснены другими технологиями, в результате чего они больше не стандартизированы IEC или EIA.

Диэлектрический керамический конденсатор класса 4

Это были так называемые конденсаторы барьерного слоя. Хотя они использовали диэлектрики с высокой диэлектрической проницаемостью, они были заменены другими типами и не были стандартизированы в течение некоторого времени.

Для керамических конденсаторов можно использовать самые разные диэлектрики. Их производительность тщательно адаптирована для обеспечения соответствия требуемым уровням производительности.При выборе керамического конденсатора для конкретного применения обратитесь к таблицам выше, чтобы получить необходимую информацию.

Обзор керамических конденсаторов

Керамические конденсаторы широко используются в производстве современной электроники. Хотя керамические конденсаторы первоначально появились как свинцовые электронные компоненты, по мере того, как технология поверхностного монтажа получила распространение в массовом производстве, вскоре они появились как конденсаторы для поверхностного монтажа. Сегодня многослойные керамические конденсаторы производятся в огромных количествах и дополняют характеристики других конденсаторов, таких как электролитические конденсаторы и танталовые конденсаторы, которые, как правило, используются для более высоких значений, превышающих 1 мкФ.

В приведенной ниже таблице приведены некоторые основные характеристики керамических конденсаторов.

| Обзор керамического конденсатора | |

|---|---|

| Параметр | Детали |

| Типичные диапазоны емкости | от 10 пФ до 0,1 мкФ (100 нФ) |

| Номинальное напряжение | Примерно от 2 В и выше — некоторые специализированные могут иметь напряжение от 1 кВ и более. |

| Преимущества |

|

| Недостатки |

|

Другие электронные компоненты:

Резисторы

Конденсаторы

Индукторы

Кристаллы кварца

Диоды

Транзистор

Фототранзистор

FET

Типы памяти

Тиристор

Разъемы

Разъемы RF

Клапаны / трубки

Аккумуляторы

Переключатели

Реле

Вернуться в меню «Компоненты». . .

. .

Приложения | Cerame-Unie — Европейская ассоциация керамической промышленности

строительство и жилищный сектор товары народного потребления промышленное применение высокие технологии и инновации

Строительство и жилищное строительство

Строительные материалы на керамической основе имеют средний срок службы более века и обладают отличной ресурсоэффективностью на всех этапах жизненного цикла. Их долговечность поддерживает оптимизацию сырья и дает множество преимуществ для строительства и жилищного строительства.Уникальные свойства керамики — повышение энергоэффективности и теплового комфорта в любом климате, устойчивость к коррозии и универсальность — гарантируют, что керамика и дальше будет играть фундаментальную роль в строительстве и жилищном секторе.

кирпич и черепица

Производство кирпича и черепицы — одно из самых известных применений керамики. Кирпич и черепица использовались веками из-за их доказанной способности защищать дома от непогоды.Керамическая плитка и кирпич являются инертным продуктом из натуральных материалов, не токсичны, не выделяют летучих органических соединений (ЛОС) и обеспечивают здоровый микроклимат в помещении. Идеально подходящие для экологичного жилья, кирпичи обладают высокой огнестойкостью и обеспечивают изоляцию от звука и вибрации, электричества, электростатического и ионизирующего излучения.

Кирпич и черепица использовались веками из-за их доказанной способности защищать дома от непогоды.Керамическая плитка и кирпич являются инертным продуктом из натуральных материалов, не токсичны, не выделяют летучих органических соединений (ЛОС) и обеспечивают здоровый микроклимат в помещении. Идеально подходящие для экологичного жилья, кирпичи обладают высокой огнестойкостью и обеспечивают изоляцию от звука и вибрации, электричества, электростатического и ионизирующего излучения.

Настенная и напольная плитка

Керамическая плитка для стен и пола, созданная в бесконечном количестве дизайнов и форматов, основана на 2000-летней традиции, обеспечивая долговечность, эстетичность и технические решения в частных и общественных зданиях.Плитка для стен и пола перестала быть просто декоративным элементом внутри дома, она стала незаменимой в обеспечении гигиены. Покрытия нового поколения дают плиткам способность разрушать органические вещества, которые оседают на их поверхности и способствуют стеканию воды, в то время как антибактериальные плитки со светоактивным антибактериальным покрытием убивают больничные бактерии. Керамическая плитка является в высшей степени инновационной: новые формы керамического покрытия включают керамику, армированную волокном, керамические композиты, содержащие проводящие слои для систем отопления, внутренние пористые слои для тепловой и звукоизоляции, а также прочные, легкие тонкие плитки, которые минимизируют воздействие плитки на окружающую среду.

Керамическая плитка является в высшей степени инновационной: новые формы керамического покрытия включают керамику, армированную волокном, керамические композиты, содержащие проводящие слои для систем отопления, внутренние пористые слои для тепловой и звукоизоляции, а также прочные, легкие тонкие плитки, которые минимизируют воздействие плитки на окружающую среду.

Дренажные трубы из керамической глины

Являясь неотъемлемой частью городской инфраструктуры, трубы из керамической глины безопасно и эффективно транспортируют сточные воды от зданий и дорог к очистным сооружениям. Сырье, используемое при производстве глиняных труб, является полностью естественным, инертным ресурсом и доступно практически в неограниченных запасах. Стеклокерамическая глина остается инертной даже при экстремальных температурах или химическом воздействии, а когда она в конечном итоге выводится из эксплуатации, она полностью пригодна для вторичной переработки.В настоящее время до 40% сырья, используемого при производстве труб из стеклокерамики, может поступать из продуктов вторичной глины.

Сантехника

Керамические умывальники, туалеты, биде и душевые поддоны, пользующиеся успехом у архитекторов и дизайнеров интерьеров, используются в домах и зданиях по всему миру. Все более инновационные конструкции в секторе сантехники означают, что керамика может предлагать огромный ассортимент продукции, охватывающий практически все виды применения, требуемые рынком. Светостойкость керамики гарантирует, что керамическая сантехника не выцветает и не стареет, а процесс глазурования обеспечивает гладкие, легко очищаемые поверхности и оптимальные гигиенические характеристики.Керамическая сантехника внесла огромный вклад в снижение заболеваемости в целом и резкое сокращение потребления воды бытовой техникой.

Керамзит

Керамзит — это хорошо зарекомендовавший себя высококачественный, эффективный и прочный легкий заполнитель, подходящий для широкого спектра применений в строительном секторе. Керамзит — это гранулы различного размера, каждая из которых имеет твердую керамическую оболочку, которая окружает сотовую сердцевину. Это экологически чистый строительный материал, обладающий свойствами, которые улучшают экономические, социальные и экологические показатели здания или инфраструктуры на протяжении всего срока их службы.Керамзит сочетает в себе низкую плотность с высокой прочностью. Кроме того, заполнитель обладает многими другими важными характеристиками, и его можно охарактеризовать как продукт «все в одном», обеспечивающий широкий спектр свойств, жизненно важных для устойчивого строительства.

Это экологически чистый строительный материал, обладающий свойствами, которые улучшают экономические, социальные и экологические показатели здания или инфраструктуры на протяжении всего срока их службы.Керамзит сочетает в себе низкую плотность с высокой прочностью. Кроме того, заполнитель обладает многими другими важными характеристиками, и его можно охарактеризовать как продукт «все в одном», обеспечивающий широкий спектр свойств, жизненно важных для устойчивого строительства.

ТОВАРЫ

Керамика, повсеместно распространенная в потребительских товарах, представляет собой натуральный, доступный и долговечный выбор сырья, превращение которого в ряд потребительских товаров достигается с минимальным воздействием на окружающую среду.Сложный химический состав многих керамических материалов облегчает их использование при высоких температурах и их надежность, позволяющую справляться с высокими скоростями во время производственных процессов. Уникальные свойства, такие как высокая стойкость к истиранию, химическая инертность и стабильность размеров, гарантируют, что керамика сегодня имеет более длительный срок службы и более низкие затраты на техническое обслуживание, необходимые для поддержания темпов технического прогресса.

Посуда и украшения

Керамический стол и декоративные изделия, будь то фарфор, керамика или фаянс, издавна стали частью наших кулинарных ритуалов.Обжигаемая в печах с использованием обильных природных ресурсов, таких как глина и песок, для создания этих камнеобразных веществ, керамика на протяжении всей истории имела удивительное наследие, давая цивилизации столько же разновидностей, сколько существует культур и кухонь. От ваз, посуды и сосудов для переноски прошлых лет до столовой посуды, изысканного фарфора и гостиничного фарфора сегодня — естественная долговечность керамики гарантирует, что она будет продолжать развиваться со временем и оставаться лучшим выбором для сервировки еды.

Бытовая техника

Способность керамики выдерживать очень высокие температуры делает ее идеальным материалом для приготовления пищи и обогрева. Сковороды с керамическим покрытием — обычная замена другим, более спорным антипригарным покрытиям. Керамические фильтры для воды обеспечивают безопасной питьевой водой миллионы людей во всем мире. Эти фильтры используются в самых сложных ситуациях, таких как зоны боевых действий и стихийные бедствия.

Керамические фильтры для воды обеспечивают безопасной питьевой водой миллионы людей во всем мире. Эти фильтры используются в самых сложных ситуациях, таких как зоны боевых действий и стихийные бедствия.

ПРОМЫШЛЕННОЕ ПРИМЕНЕНИЕ

Способность керамики выдерживать чрезвычайно высокие температуры, а также ее долговечность, прочность и антикоррозионные свойства делают ее незаменимой для ряда конкретных применений, необходимых в металлургических процессах, производстве стекла и многих других ключевых процессах во всех отраслях промышленности.Шестерни, используемые для сталеплавильного производства или добычи полезных ископаемых, часто включают в себя усовершенствованную керамику, поскольку их износостойкость, коррозионная и термическая стойкость обеспечивают значительно более длительный срок службы по сравнению с обычными металлическими шестернями.

Абразивы

Абразивы — это небольшая, но незаменимая промышленность. Большая часть сложного оборудования, необходимого в промышленности, а также гладкой поверхности в бесчисленных областях применения, от бриллиантов, часов и мебели до кухонной техники и самолетов, шлифуется, режется, просверливается или полируется абразивами. Европейская абразивная промышленность значительно влияет на производительность в других отраслях промышленности и услуг, включая сталелитейную, металлообрабатывающую, автомобилестроительную, космическую, стекольную, строительную, камнеобрабатывающую, судостроительную, экологически чистую, машиностроительную, деревообрабатывающую и оборонную отрасли.

Европейская абразивная промышленность значительно влияет на производительность в других отраслях промышленности и услуг, включая сталелитейную, металлообрабатывающую, автомобилестроительную, космическую, стекольную, строительную, камнеобрабатывающую, судостроительную, экологически чистую, машиностроительную, деревообрабатывающую и оборонную отрасли.

Огнеупоры

Огнеупоры необходимы для всех высокотемпературных промышленных процессов. Они играют тройную роль в обеспечении механической прочности, защиты от коррозии и теплоизоляции.В футеровке каждого реактора, транспортного сосуда или печи используется широкий спектр огнеупорных материалов, включая кирпичи, монолитные изделия и высокотемпературную изоляционную вату. Функциональные возможности технической керамики и огнеупоров удовлетворяют критические потребности в стали, алюминии, цементе, стекле, химической промышленности и окружающей среде, а также для производства энергии, которые создают одни из самых агрессивных высокотемпературных сред в современной промышленности. Они используют преимущества улучшенной энергоэффективности, производительности и качества металла, которые огнеупоры и техническая керамика привносят в процессы плавки, плавления и расплавления материалов.

Они используют преимущества улучшенной энергоэффективности, производительности и качества металла, которые огнеупоры и техническая керамика привносят в процессы плавки, плавления и расплавления материалов.

фарфоровая эмаль

Фарфоровая эмаль, также известная как стекловидная эмаль, представляет собой высокотехнологичное покрытие, которое имеет много общих характеристик с керамикой. Как и керамическая глазурь, фарфоровая эмаль представляет собой аморфное, неорганическое неметаллическое твердое вещество, обжигаемое на подложке при высоких температурах. Керамическая глазурь используется для покрытия глины, в то время как фарфоровая эмаль используется для покрытия металлических изделий, таких как резервуары с горячей водой, бытовые приборы (особенно плиты), кастрюли, сковороды и сантехника. Керамогранитная эмаль может быть произведена в полной цветовой палитре с непрерывным изменением между глянцевой и матовой, между шероховатой и гладкой.Кроме того, на эмалевое покрытие не влияют погодные условия и свет. Некоторые ключевые функциональные свойства — это гигиеничность, превосходная механическая стойкость к истиранию и царапинам, а также химическая стойкость к кислотам, щелочам и воде.

Некоторые ключевые функциональные свойства — это гигиеничность, превосходная механическая стойкость к истиранию и царапинам, а также химическая стойкость к кислотам, щелочам и воде.

ВЫСОКИЕ ТЕХНОЛОГИИ И ИННОВАЦИИ

Керамика стала незаменимой в передовых технологиях. Усовершенствованная техническая керамика обладает уникальными механическими, электрическими, термическими и биохимическими свойствами, которые позволяют использовать ее в различных областях применения в автомобильной промышленности, электронике, медицинских технологиях, энергетике и окружающей среде, а также в общем оборудовании и машиностроении.

Здравоохранение

Медицинские, лабораторные и фармацевтические инструменты, а также керамические компоненты широко используются в здравоохранении, в заготовках для изготовления коронок, мостов и имплантатов в стоматологии, а также в имплантируемых медицинских устройствах, таких как кардиостимуляторы или заменители бедра. Благодаря своей биосовместимости, износостойкости, химической и коррозионной стойкости, низкому аллергенному потенциалу керамические биомедицинские имплантаты являются оптимальным решением проблем, возникающих в результате болезней, инфекций и других осложнений, и продолжают обеспечивать улучшенные характеристики в сфере здравоохранения.

Благодаря своей биосовместимости, износостойкости, химической и коррозионной стойкости, низкому аллергенному потенциалу керамические биомедицинские имплантаты являются оптимальным решением проблем, возникающих в результате болезней, инфекций и других осложнений, и продолжают обеспечивать улучшенные характеристики в сфере здравоохранения.

Электроника

Керамические подложки, носители схем, материалы сердечника и многие другие компоненты используются в электронной промышленности. Керамические радиаторы обеспечивают идеальный климат для мощной электроники, а электроизоляционные свойства керамики позволяют использовать их в микрочипах, печатных платах и автоматических выключателях. В сочетании с другими уникальными свойствами керамические компоненты используются в широком спектре сложных приложений, которые обеспечивают надежную работу в аэрокосмической технике, автомобильной промышленности и оптоэлектронике.Керамика помогает поддерживать контакт и движение мира, как мы и ожидали.

Безопасность и транспорт

Техническая керамика применяется в сфере безопасности и обороны, включая бронежилеты и инфракрасные приборы ночного видения. Высокие теплоизоляционные и износостойкие свойства керамики объясняют ее использование в лопатках турбин реактивных двигателей, дисковых тормозах и компонентах подшипников. Техническая керамика, способствующая обеспечению безопасности и надежности, находит широкое применение.

Возобновляемые технологии