Оптимальная плотность электролита! | Статьи компании ООО «KRONVUZ» г Москва

Мы часто сталкиваемся с вопросом об эксплуатации автомобильных аккумуляторов, число автовладельцев возрастает, и, конечно, весь круг автолюбителей знает, что аккумулятор не работает без электролита. Плотность данного вещества зависит от многих факторов, но принято считать, что оптимальная плотность электролита составляет 1,26 г/см3.

По плотности электролита можно установить, в каком состоянии находится батарея. В том случае, когда АКБ плохо держит заряд, нужно проверить концентрацию жидкости внутри нее. Когда батарея находится в рабочем состоянии, вода постепенно испаряется, что способствует большей концентрации электролита, а это оказывает отрицательное влияние на состояние аккумуляторной батареи.

Отрицательно влияет на АКБ как повышенная, так и пониженная плотность электролита. Излишняя плотность активирует химические процессы, протекающие в батарее постоянно. Из этого следует быстрое разрушение пластин и снижение срока службы аккумулятора.

Единой рекомендации оптимальной плотности электролита не существует, потому что его плотность зависит от критических значений температуры в определенных регионах, для каждого из которых есть свое собственное значение.

- В условиях Крайнего Севера плотность электролита должна составлять не менее 1,29 г/см3;

- Для большей части территории РФ приемлем показатель 1,26– 1,27 г/см3;

- В теплых районах нормальная плотность составляет 1,23–1,25 г/см3;

- Минимальным значением является показатель 1,23 г/см3.

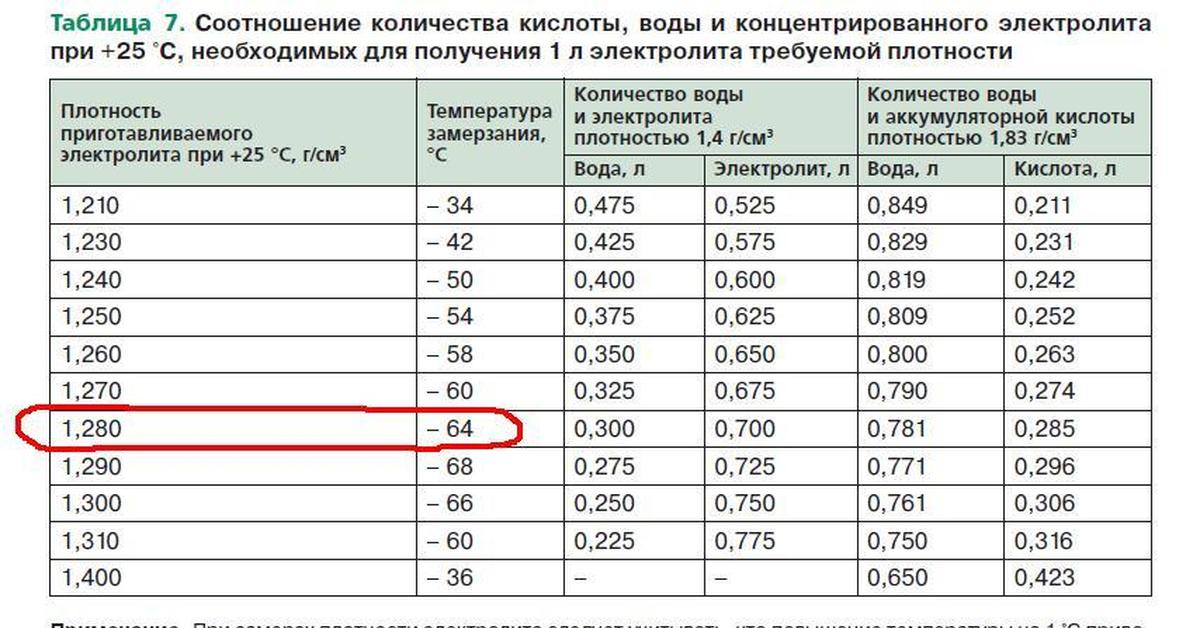

Опираясь на эту статистику, можно расценивать показатель 1,26 г/см3 как оптимальный. При заливке электролита готовить раствор рекомендуется, опираясь на минимальный показатель данных диапазонов, а для щелочного аккумулятора плотность содержимого должна составлять около 1,2 г/см3.

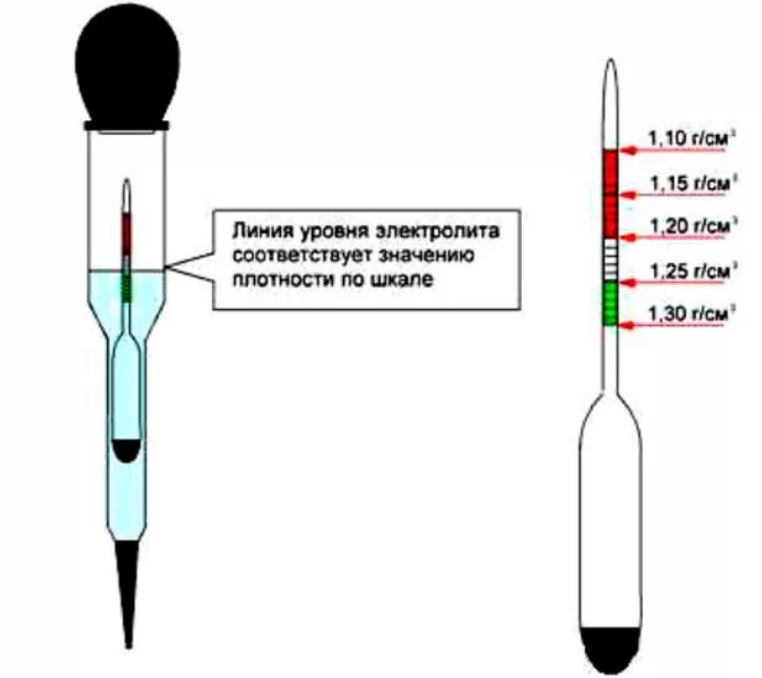

Прибор для измерения плотности электролита называется денсиметр. Выполнить проверку плотности можно и с помощью вольтметра.

К каждой АКБ прилагается инструкция по эксплуатации, в которой описаны материалы АКБ, технология изготовления АКБ, а также, к какой категории относится данная АКБ.

Аккумуляторные батареи бывают обслуживаемыми, малообслуживаемыми (на протяжении длительного времени не требующие доливки воды) и необслуживаемые.

К сожалению, не всегда удается уследить за состоянием акб и вовремя его обслуживать. Если жидкость в аккумуляторе поменяла цвет, это значит, что упала плотность и необходимо слить и заменить электролит.

Более подробно узнать информацию об электролите и его замене можно в статье «Замена электролита в аккумуляторе».

Наша компания производит целый ряд устройств для обслуживания аккумуляторных батарей и контроля электролита. Вся продукция производства предприятия «KRONVUZ» выполнена по высоким технологиям, что способствует бесперебойной эксплуатации длительное время.

Рекомендуем ознакомиться со следующими материалами:

Как правильно повысить плотность электролита в аккумуляторе

Пониженная или повышенная плотность электролита в аккумуляторе уменьшает эффективность работы батареи и ускоряет ее износ. Поэтому периодически необходимо измерять данный показатель и в случае отклонений от нормы проводить корректировку. Разберем детально, как это правильно сделать.

Содержание

- Чем и как проверять плотность электролита для аккумуляторов

- Как повысить плотность электролита в автомобильном аккумуляторе

- Резюме

Чем и как проверять плотность электролита для аккумуляторов

Нормой считается показатель в 1,27 грамма на кубический сантиметр.

Вот несколько правил, которые следует соблюдать:

- Измерения нужно проводить при полностью заряженной батарее.

- Проверять необходимо каждую банку.

- Температура воздуха должна быть 20–25 градусов тепла.

С учетом последнего пункта может возникнуть вопрос о том, как повысить плотность электролита в аккумуляторе зимой. Если автомобиль стоит не в теплом гараже, придется снять батарею и занести ее домой. Полностью зарядить и только потом проверить каждую банку.

Как повысить плотность электролита в автомобильном аккумуляторе

Прежде чем приступить к работе, подготавливаем все необходимое. Важно помнить, что данная жидкость представляет собой соединение, опасное для человека. Его попадание на открытые участки кожи может вызвать сильные химические ожоги. Поэтому работать необходимо в защитных резиновых перчатках. Кроме того, потребуются:

- ареометр;

- стеклянная емкость;

- корректирующий электролит;

- дистиллированная вода.

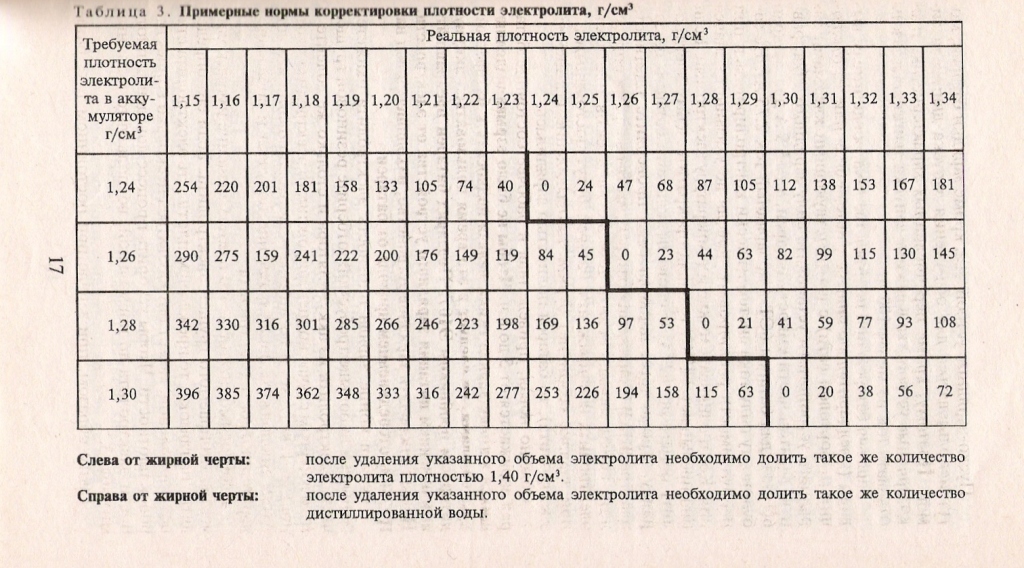

Суть работы заключается в том, чтобы откачать часть жидкости из аккумуляторной батареи и заместить ее корректирующим электролитом. Для откачки можно использовать ареометр. Набираем в него жидкость из батарейных банок и сливаем ее в заранее подготовленную емкость.

При откачивании важно помнить о том, что нельзя оголять аккумуляторные пластины. Необходимо, чтобы они все время были покрыты жидкостью.

Многие автовладельцы задаются вопросом, какой корректирующий электролит для аккумуляторов купить? Хорошим вариантом является «ДРЕКО», имеющий плотность 1,3 г/см3.

Вы спросите, а что будет, если переборщить? Параметры 1,28–1,29 г/см3 — это уже повышенная плотность электролита, которую в новом аккумуляторе нужно обязательно снизить. Просто добавляем дистиллированную воду. Использовать обычную, из-под крана, нельзя.

Резюме

Быстрый разряд и слабый пусковой ток далеко не всегда говорят о том, что батарею пора менять. Возможно, что причина неэффективной работы кроется именно в понизившейся плотности. Чтобы решить проблему, достаточно купить электролит для аккумуляторов, имеющий повышенную концентрацию, и с его помощью довести показатели до нормы.

Как проверить АКБ автомобиля, как проверить автомобильный аккумулятор на работоспособность

Проверка аккумулятора автомобиля – необходимость, с которой часто сталкиваются автовладельцы. Это можно сделать в автосервисах, доверив диагностику специалистам, и самостоятельно специальными приборами или подручными средствами.

Этапы диагностики

Алгоритм как проверить аккумулятор автомобиля на работоспособность :

- визуальная диагностика;

- контроль уровня электролита;

- контроль напряжения;

- исследование с помощью нагрузочной вилки;

- определение плотности электролита в банках;

- проверка объема АКБ.

Визуальный осмотр

Специалисты рекомендуют проводить внешний осмотр аккумулятора при каждом открытии капота. Корпус должен быть целым, а крепление клемм надежным.

В процессе эксплуатации на поверхности прибора скапливаются грязь, влага, подтеки от кипящего электролита. Клеммы должны быть чистыми — их окисление в совокупности с внешними загрязнениями приводит к росту риска глубокого разряда, который сокращает срок службы прибора.

Как проверить аккумулятор на наличие саморазряда: подключите вольтметр к клемме, другим проведите по поверхности аккумулятора. Если был разряд, проведите чистку — уберите остатки электролита раствором пищевой соды. Зачистите клеммы наждачной бумаги.

Проверка уровня электролита

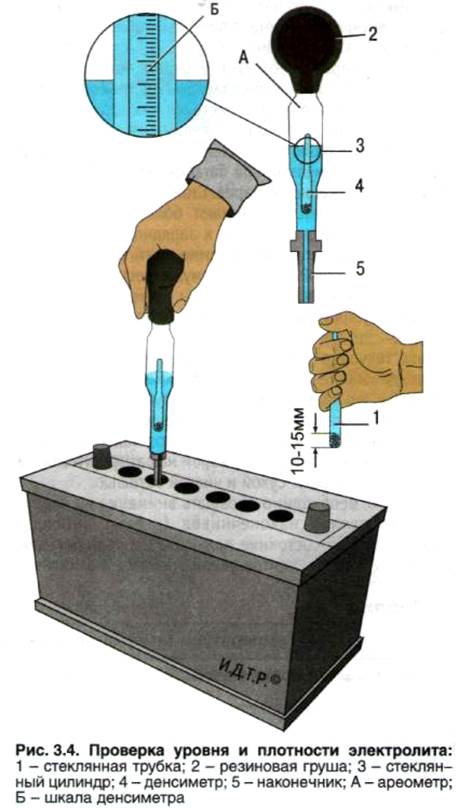

Для диагностики аккумулятора используется стеклянная уровневая трубка с делениями. Нормальный уровень электролита – 10-12 мм выше пластин.

Состояние аккумулятора проверяется так:

- трубку вводят в заливное отверстие;

- аккуратно продвигают до соприкосновения с сеткой сепаратора;

- затыкают отверстие пальцем;

- вытаскивают трубку.

Уровень жидкости в трубке соответствует уровню электролита в аккумуляторе.

Из-за снижения уровня электролита открываются свинцовые пластины и окисляются, что сокращает срок службы прибора. Восстанавливают уровень дистиллированной водой.

Также обращайте внимание на прозрачность жидкости. Если цвет электролита темный, значит он с примесями окислов. Это снижает способность держать зарядку.

Измерение напряжения

Измерение напряжения – важный этап в диагностике АКБ . Проверять его нужно мультиметром. Это недорогой прибор, который в электронной версии стоит приобрести каждому автовладельцу.

Как проверить заряд аккумулятора автомобиля мультиметром:

- перевести прибор в режим измерения постоянного напряжения;

- установить диапазон выше стандартных максимальных значений;

- черный щуп мультиметра подключить на минус АКБ;

- красный щуп подключить на плюс;

- зафиксировать показания.

Стандартный уровень напряжения аккумулятора – 12,6 вольт. Если оно ниже, требуется зарядка аккумулятора.

С помощью мультиметра также моно проверить АКБ на замыкание. Для этого подсоедините щупы к выходам полностью заряженной батареи.

Проверка нагрузочной вилкой

Проверка с помощью нагрузочной вилки (прибора, создающего нагрузку аналогичную, возникающую при работающем двигателе) позволяет выявить работоспособность аккумулятора и оценить его состояние.

Этапы диагностики:

- подключите клеммы контрольного прибора к выходам АКБ;

- если показания ниже 12,6 -1 2,9 вольт, зарядите аккумулятор;

- подайте нагрузку на 5 секунд;

- зафиксируйте показания.

Нормальное напряжение – свыше 10,2 вольт. Показания около 9 вольт говорят, что батарея изношена. Если напряжение ниже 9 вольт, требуется замена аккумулятора.

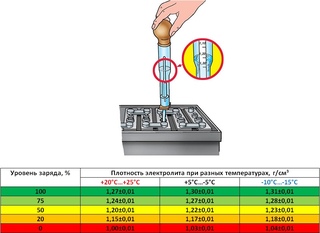

Проверка плотности электролита

Проверка плотности проводится ареометром. Для этого трубку помещают в заливное отверстие и откачивают часть жидкости. Электролит нужно проверять в каждой банке. Рекомендуем проводить проверку при температуре 20-30 °C., тогда стандартными показателями будут 1.27 – 1.29. При повышенной плотности долейте дистиллированную воду. Если плотность снижена, добавьте раствор электролита (можно добавить жидкость из банки с нормальной либо повышенной плотностью).

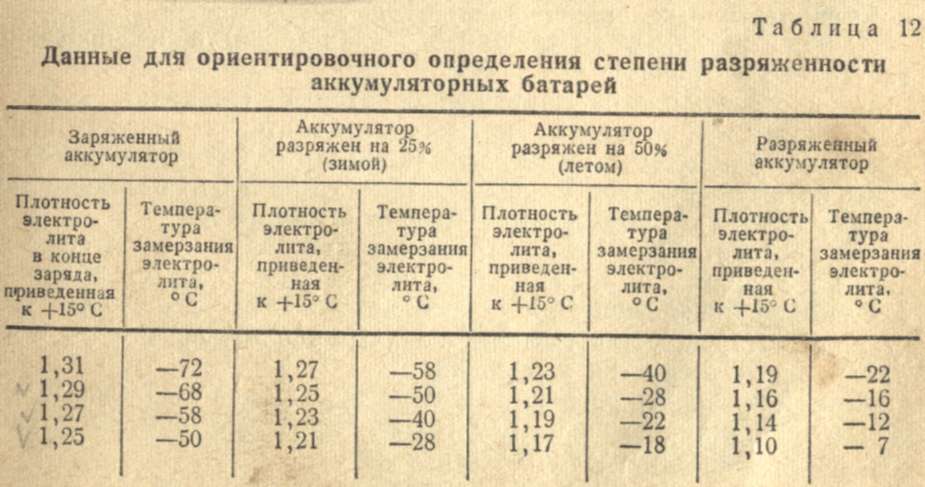

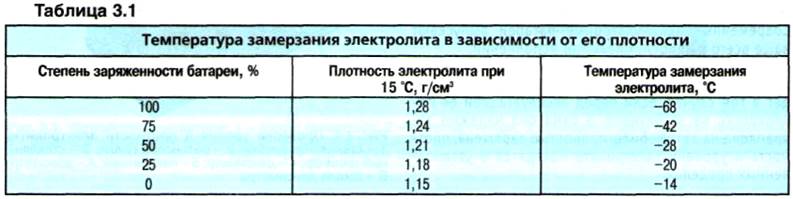

Низкая плотность электролита зимнее время можем привести к замерзанию жидкости и, как следствие, деформации корпуса или трещинам.

Повышенная плотность станет причиной преждевременной коррозии элементов аккумулятора, и выведет батарею из строя.

Проверка емкости АКБ

Емкость автомобильного аккумулятора всегда указывается в сопроводительных документах. В процессе эксплуатации показатель уменьшается, что приводит к потере мощностью и снижению эксплуатационных характеристик.

Проверить реальную емкость автомобильного аккумулятора можно контрольным разрядом: АКБ полностью заряжают, разряжают, замеряют время до окончания заряда и по формуле высчитывают емкость:

Е [А*час]=I[А]*T[час] .

Если реальная емкость отличается от номинальной на 70% и больше, АКБ нужно срочно заменить.

Общие советы:

- Поверхность батареи должна быть чистой, своевременно удаляйте следы масла, подтеки электролита, механические загрязнения

- Регулярно заряжайте батарею

- Проверяйте уровень электролита, особенно в летнее время

- Контролируйте и корректируйте плотность электролита в банках аккумулятора

Эти простые меры позволят вам продлить срок эксплуатации прибора и избежать возникновения нештатных ситуаций.

Хотите обновить машины? Посмотрите онлайн каталог новых и б/у авто в салоне «FAVORIT MOTRS». Мы показываем полную информацию о машине с пробегом до осмотра и тест-драйва в личном кабинете. Забронируйте бесплатно до 3 машин и приезжайте на осмотр в наши автосалоны в Москве. Бронь доступна для всех жителей России.

Оцените наш сервис и подберите себе хорошую машину по доступной цене!

Page not found — автомануал заказ автокниг с доставкой в любую точку мира

НАШИ ПАРТНЕРЫ:

Любой современный легковой или грузовой автомобиль можно обслуживать и

ремонтировать самостоятельно, в обычном гараже. Все что для этого потребуется – набор инструмента и заводское руководство по ремонту с подробным (пошаговым) описанием выполнения операций. Такое

руководство должно содержать типы применяемых эксплуатационных жидкостей, масел и смазок, а самое главное – моменты затяжки всех резьбовых соединений деталей узлов и агрегатов автомобиля.

Итальянские автомобили – Fiat (Фиат) Alfa Romeo (Альфа Ромео) Lancia (Лянча) Ferrari (Феррари) Mazerati (Мазерати) имеют свои конструктивные особенности. Также в особую группу можно выделить все французские машины – Peugout (Пежо), Renault (Рено) и Citroen (Ситроен). Немецкие машины сложные.

Особенно это относится к Mercedes Benz (Мерседес Бенц), BMW (БМВ), Audi (Ауди) и Porsche (Порш), в чуть меньшей — к

Volkswagen (Фольксваген)

и Opel (Опель). Следующую

большую группу, обособленную по конструктивным признакам составляют американские производители- Chrysler, Jeep, Plymouth, Dodge, Eagle, Chevrolet, GMC, Cadillac, Pontiac, Oldsmobile, Ford, Mercury, Lincoln. Из Корейских фирм следует отметить Hyundai/Kia, GM-DAT

(Daewoo), SsangYong.

Следующую

большую группу, обособленную по конструктивным признакам составляют американские производители- Chrysler, Jeep, Plymouth, Dodge, Eagle, Chevrolet, GMC, Cadillac, Pontiac, Oldsmobile, Ford, Mercury, Lincoln. Из Корейских фирм следует отметить Hyundai/Kia, GM-DAT

(Daewoo), SsangYong.

Совсем недавно японские машины отличались относительно низкой первоначальной стоимостью и доступными ценами на запасные части, но в последнее время они догнали по этим показателям престижные европейские марки. Причем это относится практически в одинаковой степени ко всем маркам автомобилей из страны восходящего солнца – Toyota (Тойота), Mitsubishi (Мицубиси), Subaru (Субару), Isuzu (Исудзу), Honda (Хонда), Mazda (Мазда или как говорили раньше Мацуда), Suzuki (Сузуки), Daihatsu (Дайхатсу), Nissan (Ниссан). Ну, а машины, выпущенные под японо-американскими брендами Lexus (Лексус), Scion (Сцион), Infinity (Инфинити), Acura (Акура) с самого начала были недешевыми.

Отечественные автомобили также сильно изменились с введением норм евро-3. лада калина, лада приора и даже лада нива 4х4 теперь значительно сложнее в обслуживании и ремонте.

что делать если машина не заводится, как зарядить аккумулятор, как завести машину в мороз. ответы на эти вопросы можно найти на страницах сайта и книг. представленных здесь же

Автомануал — от англ. manual — руководство. Пособие по ремонту автомобиля или мотоцикла. различают заводские руководства и книги , выпущенные специализированными автомобильными издательствами.

Cайт Автомануал не несет никакой ответственности за возможные повреждения техники или несчастные случаи, связанные с использованием размещенной информации.

Как проверить плотность электролита в аккумуляторе авто?

У кислотных аккумуляторов есть весомое преимущество по сравнению с более современными батареями, что обусловлено возможностью реанимировать их. Благодаря возможности обслуживать такие АКБ, можно восстановить плотность электролита и вернуть батарее ее свойства. Поэтому, обслуживая аккумулятор, плотность электролита в обязательном порядке требуется замерять, потому что от этого параметра зависит корректная работа АКБ. Не стоит избегать решения этой задачи, так как рано или поздно данная проблема даст о себе знать.

Благодаря возможности обслуживать такие АКБ, можно восстановить плотность электролита и вернуть батарее ее свойства. Поэтому, обслуживая аккумулятор, плотность электролита в обязательном порядке требуется замерять, потому что от этого параметра зависит корректная работа АКБ. Не стоит избегать решения этой задачи, так как рано или поздно данная проблема даст о себе знать.

Рекомендуется обратиться в автосервис, если руки не доходят до самостоятельного обслуживания батареи. Его особенность заключается в том, что измерить плотность электролита аккумуляторе можно самостоятельно, имея под рукой ареометр и зная, каким параметрам она должна соответствовать. Параллельно с этим замером выявляется уровень электролита, затем данные сравниваются с выходным напряжением батареи. Это дает общую картину о состоянии АКБ, что необходимо для правильного выполнения восстановительных работ.

Для тех кто не знает, как измерить плотность аккумулятора, сразу оговоримся, что это необходимо делать в каждой банке со свинцовыми пластинами, так как они не зависят друг от друга. Поэтому плотность и уровень электролита, а также выходное напряжение у них будет отличаться. Рассмотрим детально, как измерить плотность электролита с учетом всех технических нюансов, которые необходимо знать.

Когда должна выполняться проверка плотности автомобильного аккумулятора

Кроме того, что плотность электролита автомобильного аккумулятора проверяется при каждом плановом обслуживании машины, существует ряд признаков, указывающих на снижение этого параметра.

Самый распространенный заключается в уменьшении периодичности заряд/разряд. Это значит, что АКБ стал хуже держать заряд, а так происходит в результате снижения уровня электролита или его свойств. Это повод проверить плотность автомобильного аккумулятора, не дожидаясь планового техосмотра.

Также следует выполнить эту работу, если в последнее время батарея систематически перезаряжалась. Это способствует выкипанию электролита и снижению его уровня.

В зимнее время эту задачу приходится выполнять чаще, так как плотность АКБ при отрицательной температуре быстрее снижается.

В зимнее время эту задачу приходится выполнять чаще, так как плотность АКБ при отрицательной температуре быстрее снижается.

Как проверить плотность автомобильного аккумулятора

Если вы знаете, как проверить плотность АКБ и уже сделали это, значит вы понимаете, что нужно быть готовым к необходимости восстановления этого параметра, если он не будет соответствовать требованиям. Поэтому необходимо подготовить следующее:

ареометр;

мерный стакан;

грушу-клизму;

емкость, чтобы развести новый электролит;

кислоту или корректирующий электролит.

Посредством ареометра сначала нужно проверить плотность автомобильного аккумулятора. Это выполняется с помощью груши, изготовленной из мягкой резины, в которую вставлена трубка из стекла с ареометром внутри. Для выполнения замера необходимо набрать немного жидкости из банки, сжав грушу. Затем нужно следить, чтобы ареометр не касался стенок трубки. Вся полученная информация записывается, потому что данная задача выполняется в каждой банке, но перед этим необходимо полностью зарядить батарею. Дальнейшие действия зависят от того, повышена плотность или понижена. В последнем случае необходимо сделать следующее:

отобрать немного жидкости из банки, и в таком же объеме залить корректирующий электролит;

поставить АКБ на 30 минут заряжаться;

снять с зарядки и дать батарее остыть в течение 2 часов;

повторно замерить плотность.

Если вы знаете, как проверить плотность аккумулятора автомобиля, значит понимаете зачем это делать. С добавлением коррекционного электролита повышается плотность жидкости. Чтобы замеры ареометром были точны, необходимо смешать жидкости, что происходит во время зарядки батареи. Остывать ей нужно потому, что максимальная точность замера ареометром возможна только при холодной батарее.

Если проверка плотности электролита автомобильного аккумулятора покажет увеличение данного показателя, необходимо выполнить все также, как в вышеуказанной последовательности, но вместо коррекционного электролита добавить дистиллированную воду. За счет этого плотность снизится. Если после первого раза электролит не достигнет нужного состояния, необходимо повторить процедуру еще раз. И так до тех пор, пока не нормализуется электролит, плотность при этом должна соответствовать нужному значению.

За счет этого плотность снизится. Если после первого раза электролит не достигнет нужного состояния, необходимо повторить процедуру еще раз. И так до тех пор, пока не нормализуется электролит, плотность при этом должна соответствовать нужному значению.

Что значит, если плотность аккумулятора автомобиля не соответствует заводским значениям

Если замеры покажут, что плотность электролита АКБ не соответствует параметрам в банках, значит батарея уже выработала свой ресурс и пластины подвергались сульфатации. Придется заменить АКБ, потому что восстановлению он не подлежит.

Сульфатация – это необратимый процесс, который настигает каждую батарею, отработавшую свой ресурс, заявленный производителем. Если плотность электролита аккумулятора напротив, выше нормы, это тоже плохо для батареи. Скорее всего он закипел, и повышение его плотности необходимо скорректировать способом, описанным выше. Рекомендуется в будущем не допускать повторного закипания, потому что это может окончательно вывести устройство из эксплуатации.

Если проверка плотности электролита в аккумуляторе показывает, что она низкая в одной из банок, значит между электродами произошло замыкание. В такой ситуации тоже требуется замена батареи, так как содержимое банок не подлежит восстановлению.

Какой должна быть плотность аккумулятора авто

Тот кто знает, как проверить плотность электролита в АКБ, должен понимать, как зависит это значение от параметров аккумулятора. На него влияет и такие технические характеристики, как емкость батареи и сила выходного тока. Поэтому не следует ориентироваться общепринятыми стандартами, лучше изучить этикетку изделия, чтобы выяснить, какая необходима плотность. Также стоит оговориться, что проверка плотности электролита в АКБ должна определяться с учетом температуры окружающей среды. Для определения погрешности, зависящей от температуры, необходимо пользоваться специальной таблицей. Найти данную информацию можно в техническом паспорте автомобиля или руководстве производителя, прилагаемом к аккумуляторной батарее. Зная, как проверить плотность электролита в аккумуляторе, не стоит торопиться делать этого без оценки цвета жидкости.

Зная, как проверить плотность электролита в аккумуляторе, не стоит торопиться делать этого без оценки цвета жидкости.

То, какой она имеет оттенок, поможет предварительно определить состояние батареи. Коричневый цвет предупреждает о скором выходе из строя аккумулятора, а если это происходит еще и в канун зимы, первые морозы он может и не пережить. Если оттенок темный, значит активная масса осыпалась с электродов в раствор, что затрудняет протекание электрохимических реакций. В этом случае замена батареи неизбежна, так как восстановить плотность электролита в автомобильном аккумуляторе не получится. Учитывая то, что активная масса осыпается после длительного срока эксплуатации, это вполне оправдывает затраты на покупку нового устройства.

Как говорилось выше, проверка плотности АКБ выполняется во всех банках, и в каждой из них это значение должно быть одинаковым. Допускается погрешность, но не более 1 г/см3. Критический показатель плотности аккумулятора – менее 1:18 г/см3. Но и в такой ситуации возможна реанимация, если цвет не обрел коричневый или темный оттенок. Только в данной ситуации те, кто знает, какая плотность электролита должна быть в аккумуляторе, используют не коррекционный электролит, а серную кислоту 1:18 г/см3. Чтобы работать с данным веществом, необходим опыт, так как можно добавить его слишком много, сделав плотность больше, чем требуется. В результате неумелое обращение с веществом потребует много времени на решение данной задачи. Даже тем, кто может проверить плотность аккумулятора автомобиля, понимая как ее вернуть, нелегко добиться одинаковой плотности в каждой из банок, используя кислоту. Поэтому рекомендуется обращаться в автосервисы Oiler, чтобы выполнить обслуживание аккумуляторной батареи.

Чем поможет автосервис?

В условиях любого СТО нашей компании имеются все необходимые устройства и опытные специалисты, которые сумеют проверить плотность электролита и скорректировать ее в день обращения. Особенность наших услуг заключается в том, что мы решаем технические задачи в день обращения. Кроме того, услуги предлагаются по фиксированной цене, что позволяет предварительно рассчитать бюджет на обслуживание и ремонт своего автомобиля.

Кроме того, услуги предлагаются по фиксированной цене, что позволяет предварительно рассчитать бюджет на обслуживание и ремонт своего автомобиля.

Мы рассмотрели, как проверить электролит в АКБ, и что делать, если его плотность отклонилась от нормы. Детально узнать о состоянии аккумуляторной батареи вы сможете, посетив автосервис Oiler в Киеве, предварительно записавшись на прием на нашем сайте.

Плотность электролита в аккумуляторе (АКБ)

Концентрация серной кислоты в электролите характеризуется плотностью электролита. Плотность любой жидкости определяется как отношение ее удельного веса к удельному весу воды. Иными словами, чем удельный вес вещества (жидкости) больше, тем выше ее плотность. Эталоном плотности выбрана дистиллированная вода, плотность которой принята равной 1,000 при температуре 80°Ф (27°С). Плотность чистой серной кислоты составляет 1,835. Нормальная концентрация водного раствора серной кислоты (раствора, состоящего на 64% из воды и на 36% из серной кислоты, называемого электролитом) характеризуется плотностью электролита в пределах от 1,260 до 1,280 при температуре 80°Ф (27°С). Чем выше плотность электролита в аккумуляторной батарее, тем выше степень ее заряженности.

Рис. В процессе разряда аккумуляторной батареи плотность электролита снижается

Индикаторы степени заряженности аккумулятора

Некоторые типы аккумуляторных батарей оснащены встроенным индикатором степени заряженности. Такой индикатор представляет собой просто небольшой ареометр шарикового типа, вмонтированный в одну из ячеек аккумуляторной батареи. В этом ареометре используется пластмассовый шарик, который всплывает в электролите нормальной плотности (когда аккумулятор заряжен примерно на 65%). Когда шарик всплывает, он появляется в окошке ареометра, изменяя его цвет.

Рис. Типичный индикатор степени заряженности аккумуляторной батареи. При низкой плотности электролита (разряженная аккумуляторная батарея) шарик-поплавок тонет, соскальзывая с отражательной призмы.

При достаточной степени заряженности аккумуляторной батареи шарик всплывает, и его цвет (обычно зеленый) приводит к изменению света, отражаемого призмой в сторону окошка индикатора, — оно темнеет

Рис. Аккумуляторная батарея с частично удаленным корпусом, в котором виден вмонтированный индикатор степени заряженности аккумулятора. Если уровень электролита опускается ниже дна призмы, окошко индикатора становится прозрачным (светлым). Производители аккумуляторных батарей предупреждают о том, что в случае снижения уровня электролита в герметизированной аккумуляторной батарее, такая аккумуляторная батарея подлежит немедленной замене. Попытка зарядить аккумуляторную батарею, имеющую недостаточный уровень электролита, может привести к скоплению в ней газов и закончиться взрывом аккумуляторной батареи

Поскольку ареометр контролирует плотность электролита только в одной из ячеек аккумуляторной батареи (а в 12-вольтовой аккумуляторной батарее их — шесть), и поскольку шарик ареометра может легко застрять в одном положении, полагаться на его показания, как на достоверную информацию о степени заряженности аккумуляторной батареи, не следует.

Связь между плотностью электролита, степенью заряженности и напряжением аккумуляторной батареи

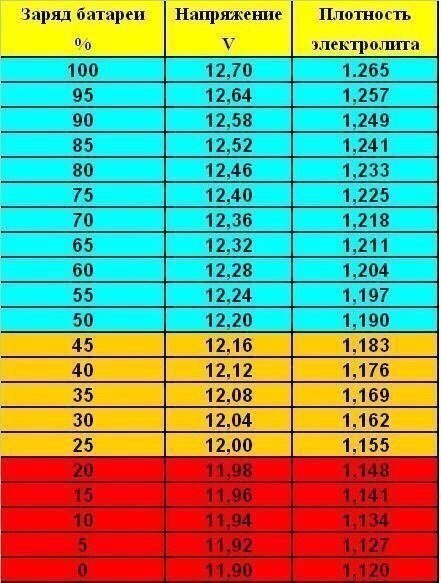

Ниже в таблице приведены значения плотности электролита и соответствующие им значения степени заряженности и напряжения аккумуляторной батареи при температуре 80°Ф (27°С).

| Плотность электролита | Степень заряженности аккумуляторной батареи | Напряжение аккумуляторной батареи (В) |

| 1,265 | Полностью заряжена | Не ниже 12,6 |

| 1,225 | Заряжена на 75% | 12,04 |

| 1,19 | Заряжена на 50% | 12,2 |

| 1.155 | Заряжена на 25% | 12 |

Ниже 1. 120 120 | Разряжена | 11,9 и ниже |

Крепление аккумуляторной батареи в автомобиле

Аккумуляторная батарея, во избежание ее повреждения, должна быть обязательно надежно закреплена в автомобиле. Под действием нормальной вибрации автомобиля активная масса может осыпаться с пластин аккумуляторной батареи. Зажимы и кронштейны крепления аккумуляторной батареи обеспечивают ослабление ее вибрации, которая может стать причиной значительного снижения емкости и ресурса любой аккумуляторной батареи.

Что нельзя делать с аккумулятором летом, чтобы он не «умер» зимой

Когда ваш автомобильный аккумулятор подводит и машина не заводится, это крайне неприятно. Между тем нередко виноват сам водитель, не выполнявший ряд простых правил. Разберемся, какие именно ошибки могут сократить жизнь АКБ даже летом.

Как можно убить аккумулятор быстрее всего

Самый простой путь вывести из строя аккумулятор — это долить в электролит обычную воду — электроды в таком случае выйдут из строя.

Жизнь АКБ может радикально сократить также заряд током чрезмерно большой силы, перегрев электролита и его повышенная плотность, повышенное и пониженное напряжение в бортовой сети автомобиля, загрязнение электролита и короткое замыкание (возможно при неосторожном обращении с инструментом вблизи контактов батареи, или при повреждения изоляции силового кабеля). Однако существуют и менее явные огрехи, которые также вредны для АКБ. Читайте о них ниже.

Не поддерживать чистоту

При эксплуатации автомобиля в особенности в условиях повышенной загрязненности (пыль, песок, пыльца деревьев и т.п.) следует уделять особое внимание чистоте корпуса АКБ. Ведь если грязь просочится в электролит, печальная судьба батареи по сути предрешена.

Загрязнения на корпусе следует регулярно устранять мягкой тряпкой, смоченной в растворе нашатырного спирта или кальцинированной соды.

Используйте зубную щетку или мелкую шкурку, чтобы удалить любые следы коррозии, если вы обнаружите их на клеммах аккумулятора. Лишняя грязь и следы окисления на клеммах провоцируют замыкание и разрядку АКБ. Не забывайте также проверять надежность крепления как самого аккумулятора, так и его клемм.

Лишняя грязь и следы окисления на клеммах провоцируют замыкание и разрядку АКБ. Не забывайте также проверять надежность крепления как самого аккумулятора, так и его клемм.

Игнорировать температурный режим

Не секрет, что аккумуляторы постепенно подсаживаются от скачков температуры в межсезонье и долгого отсутствия нагрузки. При падении плотности электролит замерзает — это вызывая деформации и осыпание пластин, равно как прожоги от коротких замыканий. Поэтому не следует оставлять ваш автомобиль на недели и месяцы на улице в мороз.

Регулярно заводите ваш автомобиль зимой, а еще лучше — совершайте хотя бы короткие поездки, чтобы батарея могла подзарядиться. Гаражное хранение — идеальный вариант, но даже в этом случае следует замерять тестером уровень заряда АКБ на заглушенном двигателе хотя бы раз в месяц. При полном заряде показания стремятся к значению 12.7 вольт. При почти полной разрядке будет примерно 12 вольт. При нормальной плотности электролита, которая должно составлять 1,27 г/см куб., образование льда начнется только при температуре ниже -65 град.

Перегружать батарею

Прежде всего, не перегружайте сеть. Различные усилители, доп.оборудование и девайсы типа видеорегистратора, радар-детектора и просто несколько подключенных к «мультимедийке» гаджетов — это, конечно, замечательно. Но такая прорва потребителей неизбежно повысит нагрузку на сеть.

Нередки также случаи запредельных разрядов, например, после пуска двигателя стартером. Или, скажем, если вы регулярно даете «прикурить» друзьям и соседям (особенно если потенциал их АКБ больше, чем у вашего), это также не идет на пользу батарее. Кроме того, помогая такому аккумулятору, который уже «дышит на ладан», донор может еще и спалить бортовую электронику.

Неправильное обслуживание

Если ваш аккумулятор обслуживаемый, то в рамках самостоятельного «ТО» следует долить нужное количество смести дистиллированной воды и электролита (у автомобильных аккумуляторов принято считать нормальным уровень заливки на 10-15 мм выше верхней кромки пластин) и убедиться в том что раствор имеют оптимальную плотность (1. 27 г/см3).

27 г/см3).

Если в АКБ пониженная плотность смеси, то это может привести к быстрому разряду и замерзанию раствора. Если плотность повышенная — тоже плохо: чревато «обезвоживанием», и, как следствие, разъеданием пластин. Плотность состава измеряется специальным прибором — ареометром (денсиметром).

Совет «подснежникам» — отнесите аккумулятор домой зимой

Есть категория водителей, которые по тем или иным причинам не ездят зимой. Для таких людей имеет прямой смысл позаботится об аккумуляторе. АКБ необходимо снять и отнести домой или в теплый гараж. Хранить батарею рекомендуется при комнатной температуре. При этом каждые два — три месяца аккумулятор рекомендуется подзаряжать, предварительно проверяя уровень зарядки с помощью вольтметра.

(PDF) Измерение плотности электролита в свинцово-кислотных аккумуляторах

Sensors 2010, 10

2607

10. Dakin, J .; Калшоу Б. Оптоволоконный датчик; Artech House: Норвуд, Массачусетс, США, 1989;

Том 2.

11. Zubía, J .; Арру, Дж. Пластиковые оптические волокна: введение в их технологические процессы и приложения

. Опт. Fiber Technol. 2001, 7, 101–140.

12. Хармер А.Л. В оптоволоконном рефрактометре с использованием ослабления мод оболочки.В материалах

1-й Международной конференции по оптоволоконным датчикам, Лондон, Великобритания, 26–28 апреля 1983 г.

13. Lomer, M .; Quintela, A .; López-Amo, M .; Zubía, J .; Лопес-Хигуэра, Дж. М. Квазираспределенный датчик уровня

, основанный на изогнутом полированном сбоку пластиковом оптоволоконном кабеле. Измер. Sci. Technol. 2007,

18, 2261–2267.

14. El-Sherif, M .; Бансал, Л .; Юань Дж. Оптоволоконные датчики для обнаружения токсичных и биологических угроз.

Датчики 2007, 7, 3100–3118.

15. Montero, D .; Vázquez, C .; Möllers, I .; Arrúe, J .; Jägger, D. Полимерный оптоволоконный датчик

на основе саморегулирующегося датчика интенсивности для обнаружения жидкостей. Датчики 2009, 9, 6446–6455.

Датчики 2009, 9, 6446–6455.

16. Armenta, C .; Doria, J .; de Andrés, M.C .; Urrutia, J .; Fullea, J .; Graña, F. Новый метод

, устанавливающий степень заряда свинцово-кислотных аккумуляторов с циркуляцией электролита. J. Power

Источники 1989, 27, 189–200.

17. Snyder, A .; Любовь, Дж.Теория оптических волноводов, 2-е изд .; Чепмен и Холл: Лондон, Великобритания, 1983.

18. Маркузе Д. Деформация поля и потери, вызванные кривизной оптических волокон. J. Opt. Soc. Являюсь.

1976, 66, 311–320.

19. Love, J .; Винклер, К. Затухание мощности в изогнутых многомодовых ступенчатых пластинах и волоконных волноводах.

Электрон. Lett. 1978, 14, 32–34.

20. Маркузе Д. Формула потери кривизны для оптических волокон. J. Opt. Soc. Являюсь. 1975, 66, 216–220.

21.Глоге Д. Потери на изгибе в многомодовых волокнах с градиентным и неклассифицированным индексом сердцевины. Прил. Опт.

1972, 11, 2506–2513.

22. Ghatak, A .; Sharma, E .; Компелла, Дж. Точные пути в изогнутых волноводах. Прил. Опт. 1988, 27,

3180–3184.

23. Snyder, A .; Лав, Дж. Отражение на изогнутой диэлектрической границе раздела — электромагнитное туннелирование. IEEE

Пер. Теория СВЧ. 1975, 23, 134–141.

24. Durana, G .; Zubía, J .; Arrue, J .; Алдабалдетреку, Г.; Матео, Дж. Зависимость потерь на изгибе от толщины оболочки

в пластиковых оптических волокнах. Прил. Опт. 2003, 42, 997–1002.

25. Club Des Fibers Optiques Plastiques. Пластиковые оптические волокна. Практическое применение; John Wiley

& Sons: Hoboken, NJ, USA, 1997.

26. Cao, A .; Marcos, J .; Doval, J .; Peñalver, C. Оптимизированный оптоволоконный датчик для измерения

плотности электролита в свинцово-кислотных аккумуляторах. In Proceedings of Eurosensors XIX, Barcelona,

Spain, 11–14 сентября 2005 г.

27. Cao, A .; Marcos, J .; Doval, J .; дель Рио, А. Компенсация температурной зависимости компонентов оптоэлектроники

с помощью оборудования и обработки данных. В материалах

В материалах

POF & MOC 2006, Совместная международная конференция по пластиковому оптическому волокну и микрооптике,

Сеул, Корея, 11–14 сентября 2006 г .; С. 126–131.

28. Marcos, J .; Álvarez, J .; Doval, J .; Cao, A .; Peñalver, C .; Nogueiras, A .; Лаго, А. Менеджмент

Электронная системадля быстрой зарядки свинцово-кислотных аккумуляторов.In Proceedings of Advanced Automotive

Batteries Conference, AABC-05, Honolulu, HI, USA, 13–17 июня 2005 г.

Замена обычных добавок к электролиту в аккумуляторные батареи производными диоксолона для литий-ионных аккумуляторов высокой плотности

Гуденаф, Дж. Б. и Ким, Ю. Проблемы перезаряжаемых литиевых батарей. Chem. Матер. 22 , 587–603 (2010).

CAS Статья Google Scholar

Тараскон, Дж. М. и Арман, М. Проблемы и проблемы, с которыми сталкиваются перезаряжаемые литиевые батареи. Природа 414 , 359–367 (2001).

ADS CAS PubMed Статья Google Scholar

Арико, А. С., Брюс, П., Скросати, Б., Тараскон, Дж. М. и ван Шалквейк, В. Наноструктурированные материалы для передовых устройств преобразования и хранения энергии. Nat. Матер. 4 , 366–377 (2005).

ADS PubMed Статья CAS Google Scholar

Лю К., Ли, Ф., Ма, Л. П. и Ченг, Х. М. Современные материалы для хранения энергии. Adv. Матер. 22 , E28 – E62 (2010).

CAS PubMed Статья Google Scholar

Чае, С., Чой, С. Х., Ким, Н., Сунг, Дж. И Чо, Дж. Интеграция графитовых и кремниевых анодов для коммерциализации высокоэнергетических литий-ионных аккумуляторов. Angew. Chem. Int. Эд. 58 , 2–28 (2019).

Артикул CAS Google Scholar

Liu, W. et al. Насыщенный никелем слоистый оксид переходного металла лития для высокоэнергетических литий-ионных аккумуляторов. Angew. Chem. Int. Эд. 54 , 4440–4457 (2015).

CAS Статья Google Scholar

Мантирам, А., Найт, Дж.К., Мён, С. Т., О, С. М. и Сан, Ю. К. Катоды из слоистого оксида с высоким содержанием никеля и лития: прогресс и перспективы. Adv. Energy Mater. 6 , 1501010 (2016).

Артикул CAS Google Scholar

Касаваджула, У., Ван, К. и Эпплби, А. Дж. Вставные аноды на основе нано- и объемного кремния для литий-ионных вторичных элементов. J. Источники энергии 163 , 1003–1039 (2007).

ADS CAS Статья Google Scholar

МакДауэлл, М. Т., Ли, С. В., Никс, В. Д. и Цуй, Ю. Статья в честь 25-летия: понимание литиирования кремния и других легирующих анодов для литий-ионных аккумуляторов. Adv. Матер. 25 , 4966–4985 (2013).

CAS PubMed Статья Google Scholar

Чен, З., Шеврие, В., Кристенсен, Л. и Дан, Дж. Р. Конструирование электродов из аморфного сплава для литий-ионных аккумуляторов. Электрохим. Solid State Lett. 7 , A310 – A314 (2004).

CAS Статья Google Scholar

Choi, N.-S. и другие. Влияние добавки фторэтиленкарбоната на межфазные свойства кремниевого тонкопленочного электрода. J. Источники энергии 161 , 1254–1259 (2006).

ADS CAS Статья Google Scholar

Shobukawa, H., Alvarado, J., Yang, Y. & Meng, Y. S. Электрохимические характеристики и межфазное исследование композитного кремниевого анода для литий-ионных аккумуляторов в полноэлементных элементах. J. Источники энергии 359 , 173–181 (2017).

J. Источники энергии 359 , 173–181 (2017).

ADS CAS Статья Google Scholar

Zhao, H. et al. Пленкообразующие добавки к электролиту для литий-ионных аккумуляторов: прогресс и перспективы. J. Mater.Chem. А 7 , 8700–8722 (2019).

CAS Статья Google Scholar

Xu, G. et al. Назначение функциональных добавок для устранения плохих характеристик высоковольтных (класс 5 В) литий-ионных аккумуляторов LiNi0,5 Mn1,5 O4 / MCMB. Adv. Energy Mater. 8 , 1701398 (2018).

Артикул CAS Google Scholar

Хан, Дж.G. et al. Несимметричный фторированный малонатоборат как амфотерная добавка для литий-ионных аккумуляторов с высокой плотностью энергии. Energy Environ. Sci. 11 , 1552–1562 (2018).

CAS Статья Google Scholar

Haregewoin, A. M., Wotango, A. S. и Hwang, B. J. Электролитные добавки для электродов литий-ионных аккумуляторов: прогресс и перспективы. Energy Environ. Sci. 9 , 1955–1988 (2016).

CAS Статья Google Scholar

Choi, N.-S. и другие. Проблемы, с которыми сталкиваются литиевые батареи и электрические двухслойные конденсаторы. Angew. Chem. Int. Эд. 51 , 9994–10024 (2012).

CAS Статья Google Scholar

Jo, H. et al. Стабилизация межфазного слоя твердого электролита и циклические характеристики кремний-графитового анода батареи с помощью бинарной добавки фторированных карбонатов. J. Phys. Chem. С 120 , 22466–22475 (2016).

CAS Статья Google Scholar

Nguyen, C.C. и Lucht, B.L. Улучшенные характеристики циклирования анодов из наночастиц Si за счет введения метиленэтиленкарбоната. Электрохим. Commun. 66 , 71–74 (2016).

CAS Статья Google Scholar

Чен, Л., Ван, К., Се, X. и Се, Дж. Влияние виниленкарбоната (ВК) в качестве добавки к электролиту на электрохимические характеристики кремниевого пленочного анода для литий-ионных аккумуляторов. J. Источники энергии 174 , 538–543 (2007).

ADS CAS Статья Google Scholar

Далави, С., Гудуру, П. и Лучт, Б.Л. Добавки к электролиту, улучшающие характеристики литий-ионных батарей с кремниевыми анодами. J. Electrochem. Soc. 159 , A642 – A646 (2012).

CAS Статья Google Scholar

Etacheri, V. et al. Влияние фторэтиленкарбоната (FEC) на характеристики и химию поверхности анодов литий-ионных аккумуляторов с Si-нанопроволокой. Langmuir 28 , 965–976 (2012).

CAS PubMed Статья Google Scholar

Xu, C. et al. Улучшенные характеристики кремниевого анода для литий-ионных аккумуляторов: понимание механизма модификации поверхности фторэтиленкарбоната как эффективной добавки к электролиту. Chem. Матер. 27 , 2591–2599 (2015).

CAS Статья Google Scholar

Jaumann, T. et al. Срок службы и производительность: понимание роли FEC и VC в литий-ионных батареях высокой энергии с нанокремниевыми анодами. Energy Storage Mater. 6 , 26–35 (2017).

Артикул Google Scholar

Kim, K. et al. Понимание термической нестабильности фторэтиленкарбоната в электролитах на основе LiPF6 для литий-ионных аккумуляторов. Электрохим. Acta 225 , 358–368 (2017).

Электрохим. Acta 225 , 358–368 (2017).

CAS Статья Google Scholar

Шиле, А.и другие. Критическая роль фторэтиленкарбоната в газовыделении кремниевых анодов для литий-ионных аккумуляторов. ACS Energy Lett. 2 , 2228–2233 (2017).

CAS Статья Google Scholar

Schwenke, K.U., Solchenbach, S., Demeaux, J., Lucht, B.L. и Gasteiger, H.A. Воздействие CO 2 возникло из VC и FEC во время образования графитовых анодов в литий-ионных батареях. Дж.Электрохим. Soc. 166 , A2035 – A2047 (2019).

CAS Статья Google Scholar

Aurbach, D. et al. Об использовании виниленкарбоната (ВК) в качестве добавки к растворам электролитов для литий-ионных аккумуляторов. Электрохим. Acta 47 , 1423–1439 (2002).

CAS Статья Google Scholar

Buqa, H. et al.Формирование пленки SEI на высококристаллических графитовых материалах в литий-ионных батареях. J. Источники энергии 153 , 385–390 (2006).

ADS CAS Статья Google Scholar

Michan, A. L. et al. Восстановление фторэтиленкарбоната и виниленкарбоната: понимание добавок к электролиту литий-ионных аккумуляторов и межфазного образования твердого электролита. Chem. Матер. 28 , 8149–8159 (2016).

CAS Статья Google Scholar

Ushirogata, K., Sodeyama, K., Okuno, Y. & Tateyama, Y. Аддитивный эффект на восстановительное разложение и связывание карбонатного растворителя с образованием межфазной фазы твердого электролита в литий-ионной батарее. J. Am. Chem. Soc. 135 , 11967–11974 (2013).

CAS PubMed Статья Google Scholar

Ота, Х., Саката, Ю., Иноуэ, А., Ямагучи, С. Анализ слоев SEI, полученных из виниленкарбоната, на графитовом аноде. J. Electrochem. Soc. 151 , A1659 – A1669 (2004).

CAS Статья Google Scholar

Wang, Y., Nakamura, S., Tasaki, K. & Balbuena, PB Теоретические исследования для понимания химического состава поверхности угольных анодов для литий-ионных батарей: как виниленкарбонат играет свою роль в качестве добавки к электролиту ? Дж.Являюсь. Chem. Soc. 124 , 4408–4421 (2002).

CAS PubMed Статья Google Scholar

Herstedt, M., Andersson, A. M., Rensmo, H., Siegbahn, H. & Edström, K. Характеристика SEI, образованного на природном графите в электролитах на основе ПК. Электрохим. Acta 49 , 4939–4947 (2004).

CAS Статья Google Scholar

Zhang, S. S., Xu, K. & Jow, T. R. Исследование EIS по образованию твердой поверхности раздела электролита в литий-ионной батарее. Электрохим. Acta 51 , 1636–1640 (2006).

CAS Статья Google Scholar

Son, H. B. et al. Влияние восстанавливающих циклических карбонатных добавок и линейных карбонатных сорастворителей на быструю заряжаемость ячеек LiNi0.6Co0.2Mn0.2O2 / графит. J. Источники энергии 400 , 147–156 (2018).

ADS CAS Статья Google Scholar

Deng, B. et al. Влияние потенциала отсечки заряда на добавку электролита для полных ячеек с мезоуглеродными микрогранулами LiNi0.6Co 0.2Mn0.2O2. Energy Technol. 7 , 1800981 (2019).

Артикул CAS Google Scholar

Zuo, X. et al. Влияние трис (триметилсилил) бората на сохранение высоковольтной емкости LiNi0.5Co0.2Mn0.3O2 / графитовые ячейки. J. Источники энергии 229 , 308–312 (2013).

CAS Статья Google Scholar

Deng, B. et al. Исследование влияния высоких температур на циклическую стабильность катода LiNi0.6Co0.2Mn0.2O2 с использованием инновационной добавки к электролиту. Электрохим. Acta 236 , 61–71 (2017).

ADS CAS Статья Google Scholar

Han, J.-G., Kim, K., Lee, Y. & Choi, N.-S. Поглощающие материалы для стабилизации LiPF6-содержащих электролитов на основе карбоната для литий-ионных аккумуляторов. Adv. Матер. 31 , 1804822 (2019).

Артикул CAS Google Scholar

Фенг, П., Ли, К. Н., Ли, Дж. У., Чжан, С. и Нгаи, М. Ю. Доступ к новому классу синтетических строительных блоков посредством трифторметоксилирования пиридинов и пиримидинов. Chem. Sci. 7 , 424–429 (2016).

CAS PubMed Статья Google Scholar

Alpegiani, M., Zarini, F. & Perrone, E. О получении 4-гидроксиметил-5-метил-1,3-диоксол-2-она. Synth. Commun. 22 , 1277–1282 (1992).

CAS Статья Google Scholar

Liu, J. B. et al. Серебро-опосредованное окислительное трифторметилирование фенолов: прямой синтез арилтрифторметиловых эфиров. Angew. Chem. Int. Эд. 54 , 11839–11842 (2015).

CAS Статья Google Scholar

Фарлоу М.В., Мэн Э. Х. и Таллок Д. В. Карбонилфторид. Неорганические синтезы (Rochow, E.G. ed.) Vol. 6, 155–158 (McGraw-Hill Book Company, Inc., 1960). https://doi. org/10.1002/9780470132371.ch58.

org/10.1002/9780470132371.ch58.

Аватанео, М., Де Патто, У., Галимберти, М. и Маркионни, Г.Синтез α, ω-диметоксифторполиэфиров: механизм реакции и кинетика. J. Fluor. Chem. 126 , 631–637 (2005).

Артикул Google Scholar

Petzold, D. et al. Опосредованное видимым светом высвобождение и превращение фторфосгена in situ. Chem. Евро. J. 25 , 361–366 (2019).

CAS PubMed Статья Google Scholar

Xu, W., Vegunta, S. S. & Flake, J. C. Аноды из кремниевых нанопроволок с модифицированной поверхностью для литий-ионных аккумуляторов. J. Источники энергии 196 , 8583–8589 (2011).

ADS CAS Статья Google Scholar

Zhang, J. et al. Прямое наблюдение неоднородной межфазной границы твердого электролита на аноде из MnO с помощью атомно-силовой микроскопии и спектроскопии. Nano Lett. 12 , 2153–2157 (2012).

ADS CAS PubMed Статья Google Scholar

Wan, G. et al. Подавление роста дендритного лития путем образования на месте химически стабильной и механически прочной межфазной границы твердого электролита. ACS Appl. Матер. Интерфейсы 10 , 593–601 (2018).

CAS PubMed Статья Google Scholar

Снеддон, И.Н. Связь между нагрузкой и проникновением в осесимметричной задаче Буссинеска для штампа произвольного профиля. Внутр. J. Eng. Sci. 3 , 47–57 (1965).

MathSciNet МАТЕМАТИКА Статья Google Scholar

Колле, Дж. П., Шуман, Х., Леджер, Р. Э., Ли, С. и Вайзель, Дж. У. Эластичность отдельного фибринового волокна в сгустке. Proc. Natl Acad. Sci. США 102 , 9133–9137 (2005).

Proc. Natl Acad. Sci. США 102 , 9133–9137 (2005).

ADS CAS PubMed Статья Google Scholar

Чжан, К., Ву, Т., Лу, Дж. И Амин, К. Растворение, миграция и осаждение ионов переходных металлов в литий-ионных батареях на примере катодов на основе марганца — критический обзор . Energy Environ. Sci. 11 , 243–257 (2018).

CAS Статья Google Scholar

Гилберт, Дж.А., Шкроб И. А. и Абрахам Д. П. Растворение переходных металлов, миграция ионов, электрокаталитическое восстановление и потеря емкости в полных литий-ионных элементах. J. Electrochem. Soc. 164 , A389 – A399 (2017).

CAS Статья Google Scholar

Ravdel, B. et al. Термостойкость электролитов литий-ионных аккумуляторов. J. Источники энергии 119-121 , 805–810 (2003).

ADS CAS Статья Google Scholar

Ko, M. et al. Масштабируемый синтез графита, внедренного в кремний в нанослой, для высокоэнергетических литий-ионных аккумуляторов. Nat. Энергетика 1 , 16113 (2016).

ADS CAS Статья Google Scholar

Делли, Б. Полностью электронный численный метод решения функционала локальной плотности для многоатомных молекул. J. Chem. Phys. 92 , 508–517 (1990).

ADS CAS Статья Google Scholar

Делли Б. От молекул к твердым телам с помощью подхода DMol 3 . J. Chem. Phys. 113 , 7756–7764 (2000).

ADS CAS Статья Google Scholar

Klamt, A. & Schüürmann, G. COSMO: новый подход к диэлектрическому экранированию в растворителях с явными выражениями для экранирующей энергии и ее градиента. J. Chem. Soc. Perkin Trans. 2 , 799–805 (1993).

J. Chem. Soc. Perkin Trans. 2 , 799–805 (1993).

Артикул Google Scholar

Холл, Д. С., Селф, Дж. И Дан, Дж. Р. Диэлектрические постоянные для квантовой химии и литий-ионных аккумуляторов: смеси растворителей этиленкарбоната и этилметилкарбоната. J. Phys. Chem. С 119 , 22322–22330 (2015).

CAS Статья Google Scholar

Лойенга Х. Диэлектрические проницаемости гетерогенных смесей. Physica 31 , 401–406 (1965).

ADS CAS Статья Google Scholar

Влияние температуры электролита и плотности тока на микротвердость слоя, создаваемую анодным окислением алюминия

В статье исследуется влияние химического состава и температуры электролита, времени окисления, напряжения и плотности тока на Виккерса. микротвердость слоев оксида алюминия одновременно.Слои создавались в электролитах с разной концентрацией серной и щавелевой кислот и плотностями поверхностного тока 1 А · дм −2 , 3 А · дм −2 и 5 А · дм −2 . Температура электролита изменялась от -1,78 ° С до 45,78 ° С. Результаты показали, что при повышении температуры электролита при плотности тока 1 А · дм −2 увеличение значений микротвердости слоев составляет примерно 66%. При одновременном увеличении молярной концентрации H 2 SO 4 в электролите скорость роста значения микротвердости снижается.При плотности тока 3 А · дм −2 за счет повышения температуры электролита происходит снижение микротвердости сформированного слоя при времени анодного окисления менее 25 мин. Температура электролита не имеет значения при изменении значений микротвердости слоя при напряжениях менее 10,5 В.

1. Введение

Свойства поверхностных слоев, образованных анодным оксидом алюминия (AAO), такие как высокая поверхностная твердость слой, коррозионная стойкость [1, 2] и износостойкость предопределяют обработанные таким образом изделия из алюминия для широкого применения не только в традиционных областях машиностроения, транспорта и строительства, но и для потенциального использования в магнитных носителях записи [3 ], фотоэлектрические солнечные элементы [4], фильтры [5], химические сенсоры [6], фотоника [7] и металлические нанопроволоки [8, 9].

Большинство экспериментальных работ в области (микротвердости) проводится в «сложных» условиях анодирования. Сюда можно отнести низкие температуры электролита, а часто и особый химический состав электролитов. Их основная цель — достижение высоких значений микротвердости слоев. По словам Скотта [10], который для анодного окисления в серной кислоте при постоянной плотности тока 4 А · дм −2 , изменял температуру от -5 ° C до 15 ° C, микротвердость в этих условиях влияет в незначительной степени, что также связано с износостойкостью.Другое исследование, опубликованное Коидзуми и соавт. [11] посвящено анодному окислению алюминия в гальваностатическом режиме. Использовались плотности тока от 1 до 8 А · дм −2 ; электролит состоял из серной кислоты и щавелевой кислоты. Температура электролита составляла от –5 ° С до 20 ° С. Коидзуми и др. [11] утверждают, что микротвердость и износостойкость практически постоянны в интервале температур от –5 ° C до 5 ° C независимо от приложенной плотности тока. Кроме того, в этом исследовании утверждается, что повышение температуры электролита приводит к постепенному снижению значения микротвердости.Более значительное снижение микротвердости происходит при использовании меньших значений плотности тока. К этому утверждению, однако, следует относиться с осторожностью, поскольку время анодного окисления в этом эксперименте всегда было постоянным, то есть 45 минут, независимо от используемых плотностей тока. В результате были созданы и впоследствии оценены слои большей толщины. Толщина формируемого слоя напрямую влияет на результирующие значения микротвердости и износостойкости [12–14].

Слои АОА толщиной 25 мкм мкм и более, образованные в электролите, состоящем из серной кислоты, при температурах в интервале от 15 ° С до 30 ° С и при различных значениях приложенных плотностей тока (от 1 до 4 A · дм −2 ), по мнению некоторых авторов [15], имеют более мягкий внешний слой, что снижает прозрачность слоя, а также его микротвердость и износостойкость. На основании публикации [16] было замечено, что на размер пор влияют напряжение, температура электролита и время анодного окисления.Вертикальный рост пор (10–250 нм · мин –1 ) экспоненциально зависит от напряжения и линейно зависит от изменения температуры электролита. С другой стороны, диаметр пор (50-130 нм) линейно изменяется вместе с приложенным напряжением. Размер и количество пор сильно влияют на микротвердость слоя. В работе [17], посвященной реанодированию с целью экспериментального получения кинетики на основе рассчитанных зависимостей, делается вывод, что имеющиеся значения констант, зависящие от напряженности электрического поля и температуры, неприменимы к анодному окисление при высоких плотностях тока.В качестве возможного объяснения дается повышение температуры внутри сформированного слоя.

На основании публикации [16] было замечено, что на размер пор влияют напряжение, температура электролита и время анодного окисления.Вертикальный рост пор (10–250 нм · мин –1 ) экспоненциально зависит от напряжения и линейно зависит от изменения температуры электролита. С другой стороны, диаметр пор (50-130 нм) линейно изменяется вместе с приложенным напряжением. Размер и количество пор сильно влияют на микротвердость слоя. В работе [17], посвященной реанодированию с целью экспериментального получения кинетики на основе рассчитанных зависимостей, делается вывод, что имеющиеся значения констант, зависящие от напряженности электрического поля и температуры, неприменимы к анодному окисление при высоких плотностях тока.В качестве возможного объяснения дается повышение температуры внутри сформированного слоя.

Целью авторов является экспериментальный анализ зависимости микротвердости слоя от изменения температуры электролита и плотности тока. Процессы обработки поверхности представляют собой сложные многофакторные системы со значительным эффектом взаимодействия. Эти взаимодействия обычно оказываются более значительными, чем влияние отдельных факторов. Таким образом, микротвердость анализируется также с учетом влияния других рабочих факторов.Таким образом, можно делать более точные выводы и рекомендации.

2. Экспериментальная

Алюминиевый лист EN AW-1050 A-h34 толщиной 0,5 мм использовался в качестве экспериментального анодного материала. Химический состав экспериментального материала приведен в таблице 1.

| ||||||||||||||||||||||||||||

Образцы с размерами 100 × 0,5 мм были химически обезжирены в растворе бикарбонат натрия <20%, пентагидрат метасиликата натрия <5%, фосфаты <30%, бораты <40% и поверхностно-активные вещества <5% при температуре ° C в течение 15 минут. Затем образцы тщательно промывали в деионизованной воде и погружали в 45% раствор гидроксида натрия при температуре ° C на 1 мин.Анодирование было выполнено на основе методологии Плана экспериментов, соответствующей вращающейся центральной композитной конструкции с 44 испытательными запусками. Отдельные прогоны проводились в соответствии с планом эксперимента как комбинация уровней факторов, соответствующих таблице 2.

Затем образцы тщательно промывали в деионизованной воде и погружали в 45% раствор гидроксида натрия при температуре ° C на 1 мин.Анодирование было выполнено на основе методологии Плана экспериментов, соответствующей вращающейся центральной композитной конструкции с 44 испытательными запусками. Отдельные прогоны проводились в соответствии с планом эксперимента как комбинация уровней факторов, соответствующих таблице 2.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

После анодирования образцы были немедленно промыты в охлажденной (приблизительно 10 ° C) деминотермической промывке в течение 1 минуты. проточной водопроводной водой еще 2 минуты, чтобы вымыть электролит, застрявший в дефектах. После этого образцы сушили сжатым воздухом и сушили в печи (при температуре 50 ° C в течение 20 минут).

В области обработки поверхности ячейка Халла в основном используется для проверки функциональности электролита и химического состава электролита. Ячейка Халла в форме прямоугольной трапеции с размерами, соответствующими рисунку 1, использовалась для обоих проведенных экспериментов. На рисунке 1 также показано подключение экспериментальной установки, которая включает в себя регулируемый источник постоянного тока (постоянный контроль напряжения от 0 до 20 В), амперметр для контроля измерения постоянного тока, протекающего через электрическую цепь (регулировка тока от 0 до 5). А) и вольтметр для измерения полного напряжения.

3. Результаты и обсуждение

Первоначальный эксперимент проводился для определения основных физических эффектов, таких как напряжение, температура электролита и общий ток. Графическое представление временной зависимости приведено на рисунке 2.

График (рисунок 2 (a)) показывает, что изменение полного тока во времени сильно зависит от температуры электролита. Кинетику роста анодного слоя можно увидеть на рисунке 2 (б), который представляет временную зависимость протекающего тока.Первые 30 секунд — важный временной интервал, когда образуется непористый барьерный слой. Первый этап характеризуется резким увеличением значения полного тока за очень короткое время и его последующим снижением. Здесь происходит рост анодного потенциала. На этом этапе образуются зародыши оксидных клеток и поверхностный барьерный оксидный слой. Первые ячейки образуются в местах узлов границ между кристаллами поверхности алюминия [18]. Вдоль этих границ образуются другие оксидные ячейки.Образование оксидных ячеек в этих местах связано с более высоким химическим потенциалом этих областей и высокой концентрацией кристаллографических дефектов. В конце этого этапа происходит повторный рост общего тока и уменьшение анодного потенциала. В этой фазе количество оксидных ячеек уменьшается. При этом происходит увеличение их размеров по механизму «конкуренции» (увеличение размеров ячеек за счет других, бесперспективно). В то же время происходит утолщение распределения клеток и, следовательно, уменьшение неклеточных площадей барьерного оксидного слоя.На этом этапе больше нет резкого падения потенциала анода. Размеры оксидных ячеек увеличиваются, но скорость этого процесса существенно снижается. На третьем этапе, который характеризуется постоянным значением тока, а также значением потенциала анода, анодно окисленный слой увеличивается с учетом его толщины, и слой имеет пористую структуру (рис. 3).

Первые ячейки образуются в местах узлов границ между кристаллами поверхности алюминия [18]. Вдоль этих границ образуются другие оксидные ячейки.Образование оксидных ячеек в этих местах связано с более высоким химическим потенциалом этих областей и высокой концентрацией кристаллографических дефектов. В конце этого этапа происходит повторный рост общего тока и уменьшение анодного потенциала. В этой фазе количество оксидных ячеек уменьшается. При этом происходит увеличение их размеров по механизму «конкуренции» (увеличение размеров ячеек за счет других, бесперспективно). В то же время происходит утолщение распределения клеток и, следовательно, уменьшение неклеточных площадей барьерного оксидного слоя.На этом этапе больше нет резкого падения потенциала анода. Размеры оксидных ячеек увеличиваются, но скорость этого процесса существенно снижается. На третьем этапе, который характеризуется постоянным значением тока, а также значением потенциала анода, анодно окисленный слой увеличивается с учетом его толщины, и слой имеет пористую структуру (рис. 3).

Анализ значений микротвердости слоев, создаваемых анодным окислением алюминия, в зависимости от температуры представлен на рисунках 4–12.В рамках экспериментального анализа оценивается влияние других эксплуатационных факторов на изменение значения микротвердости. На рис. 4 при плотности тока 1 А · дм −2 можно наблюдать сильно нелинейную зависимость микротвердости слоя от температуры электролита.

В диапазоне температур электролита от -1,5 до 8.5 ° С происходит снижение микротвердости слоя. Это снижение можно объяснить низким напряжением, а также низким значением молярной концентрации H 2 SO 4 . Повышение температуры электролита более 8,5 ° С приводит к резкому увеличению значения микротвердости слоя. В интервале температуры электролита от 11,5 ° С до 45,5 ° С произойдет увеличение микротвердости слоя на 78%. При плотностях тока 3 А · дм −2 и 5 А · дм −2 температура электролита не оказывает существенного влияния на значение микротвердости слоя.При 3 А · дм −2 повышение температуры электролита вызывает снижение микротвердости слоя даже на 7%. При плотности тока 5 А · дм −2 наблюдается небольшое увеличение микротвердости слоя около 4%.

Зависимость микротвердости от температуры электролита при увеличении молярной концентрации серной кислоты до 1,43 моль · л −1 представлена на рисунке 5. Здесь также можно наблюдать область минимальных значений микротвердости слоя при текущем токе. плотность 1 А · дм −2 .Абсолютное значение микротвердости слоя в области минимума (1,5-8,5 ° С) в среднем составляет около 30%. Увеличение молярной концентрации H 2 SO 4 от 0,09 моль • л -1 до 1,43 моль • л -1 в областях низких температур приводит к увеличению микротвердости слоя почти на 54% при плотность тока 1 А · дм −2 . При плотности тока 3 А · дм −2 наблюдается уменьшение микротвердости слоя с повышением температуры электролита.Это снижение значения микротвердости составляет 23%. Снижение микротвердости по сравнению с электролитом с c (H 2 SO 4 ) = 0,09 моль · л −1 составляет почти 16%. Развитие микротвердости слоя при плотности тока 5 А · дм −2 можно считать постоянным. Температура электролита не оказывает существенного влияния на микротвердость слоя при плотности тока 5 А · дм −2 .

Дальнейшее увеличение молярной концентрации серной кислоты до 2.76 моль · л −1 (рис. 6) при плотности тока 1 А · дм −2 приводит к расширению областей минимальных значений и увеличению среднего значения микротвердости. Область минимума увеличена с 1,5 до 11,5 ° C. Среднее значение микротвердости по сравнению с электролитом с c (H 2 SO 4 ) = 1,43 моль · л −1 увеличивается на 36%. При плотности тока 3 А · дм −2 наблюдается значительное снижение микротвердости слоя в зависимости от температуры электролита.Это снижение составляет 35%. Увеличение абсолютного среднего значения микротвердости слоя по сравнению с электролитом с c (H 2 SO 4 ) = 1,43 моль · л −1 , при плотности тока 3 А · дм — 2 , составляет в среднем 12%. При температуре электролита -1,5 ° С разница значений микротвердости составляет 20%. С повышением температуры электролита разница уменьшается до значения 12% при температуре 45,5 ° C. При плотности тока 5 А · дм −2 наблюдается лишь незначительное увеличение микротвердости слоя в зависимости от температуры электролита.Величина повышения составляет 2,5%.

На основании анализа температура электролита является значимым фактором при плотности тока 1 А · дм −2 . Это также наиболее важный фактор, влияющий на микротвердость слоя. Доля температуры в общей изменчивости значений микротвердости составляет 14%. Сильная зависимость микротвердости слоя от температуры электролита также отражается на взаимодействии с молярной концентрацией серной кислоты в электролите.При одновременном повышении температуры электролита и молярной концентрации серной кислоты среднее значение микротвердости увеличивается. Это связано с природой анодного окисления. При разработке пористых оксидных слоев в одной и той же системе существуют две параллельные реакции: одна для электрохимического анодного образования оксида металла (), а другая для химического растворения того же оксида в том же электролите [19]. : Уравнение (1) представляет электрохимическую анодную реакцию.Изменение его свободной энергии регулируется уравнением Нернста и является функцией потенциала электрода, который определяет способность металла преобразовываться в электролите в ионную форму: где — число перенесенных электронов, — постоянная Фаррадея, и — потенциал электрода, на который влияет приложенное напряжение. Уравнение (2) выражает химическую реакцию с изменением свободной энергии на постоянное значение независимо от приложенного напряжения. Из-за повышения температуры электролита происходит преобладание химического растворения.Увеличение плотности тока обычно приводит к увеличению толщины слоя и, как следствие, к увеличению тепла на границе оксид-электролит [14].

Эти эффекты могут создавать большие градиенты температуры электролита и состава вдоль более глубоких стенок пор с возможным благоприятным влиянием на растворение оксидов и адсорбцию сульфат-анионов на стенках пор [20]. Кроме того, более высокая движущая сила ускоряет реакции на границе раздела подложка-оксид и, как следствие, появление дефектов.Ожидается, что эти локальные эффекты уменьшат микротвердость анодных оксидных слоев [14].

Для плотностей тока 3 А · дм −2 и 5 А · дм −2 температура электролита имеет значение только во взаимодействии с молярной концентрацией серной кислоты, напряжением и временем анодирования. Можно предположить, что уменьшение микротвердости слоя вызвано, помимо повышения температуры, еще и продолжительным периодом анодирования. При длительных периодах анодного окисления создаются условия для растворения образовавшегося слоя.Это растворение травит слой и значительно ухудшает механические и эксплуатационные свойства созданного слоя.

Зависимость микротвердости слоя от изменения температуры электролита при времени анодирования 1,22 мин представлена на рисунке 7. При плотности тока 1 А · дм −2 две области изменения микротвердости развития наблюдаются. В интервале от -1,5 ° С до 11,5 ° С происходит снижение микротвердости. Этот эффект можно объяснить сочетанием низкой температуры электролита, низкого напряжения и короткого времени анодирования.Из-за повышения температуры электролита выше 11,5 ° С происходит резкое увеличение микротвердости слоя. Повышение температуры на 1 ° C соответствует увеличению микротвердости на 2,2%. При плотности тока 3 А · дм −2 наблюдается рост значений микротвердости слоя с ростом температуры электролита. Среднее увеличение значения микротвердости в диапазоне температур электролита от -1,5 ° С до 45,5 ° С составляет 62%. Увеличение плотности тока до 5 А · дм −2 не оказывает существенного влияния на изменение значения микротвердости слоя в зависимости от температуры электролита.

Влияние температуры электролита на микротвердость слоя при времени анодирования 25 мин показано на рисунке 8. При плотности тока 1 А · дм −2 наблюдается увеличение значения микротвердости во всем диапазоне. диапазон температуры электролита. Изменение температуры с -1,5 ° C до 45,5 ° C повысит микротвердость почти на 65%. При плотности тока 3 А · дм −2 наблюдается значительное снижение значения микротвердости с увеличением температуры электролита.Можно предположить, что увеличение времени анодирования до 25 мин за счет повышения температуры электролита создает условия для растворения образовавшегося слоя. Снижение микротвердости слоя на 1,5% по результатам эксперимента соответствует повышению температуры электролита на 1 ° С. Дальнейшее увеличение плотности тока до 5 А · дм −2 не приводит к изменению значения микротвердости слоя из-за изменения температуры электролита.Микротвердость во всем диапазоне температур электролита (от -1,5 ° С до 45,5 ° С) изменится всего на 2,8%.

При времени анодирования 48,78 мин зависимость микротвердости слоя от изменения температуры электролита можно увидеть на рис. 9.

При плотности тока 1 А · дм −2 зависимость микротвердость слоя от температуры электролита можно разделить на две области: область увеличения микротвердости слоя и область уменьшения значения микротвердости.Эти области можно разделить по значению критической температуры. Экспериментально выявленная зависимость изменения микротвердости от температуры электролита при плотности тока 1 А · дм −2 , для конкретных условий анодного окисления ( c (H 2 SO 4 ) = 1,43 моль · л −1 , c (C 2 H 2 O 4 ) = 0,06 моль · л −1 , U = 10 В, t = 48,78 мин) , можно выразить в виде: Локальные экстремумы функции вычисляются, если первая производная (4) равна нулю: Решая (5), мы получим стационарные точки, а именно, и.Поскольку диапазон температур (Таблица 2) составляет от -1,78 ° C до 48,78 ° C, это значение будет считаться допустимым решением. Подставляя значение из интервала в (5), первая производная больше нуля; то есть функция (4) на интервале возрастает. Подставляя значение из интервала в (5), первая производная меньше нуля; то есть функция (4) на интервале убывает. Таким образом, значение является локальным максимумом функции (4), и при этой температуре микротвердость слоя достигает максимального значения; это, .В области ниже критической температуры скорость роста микротвердости слоя в зависимости от температуры составляет в среднем 55%. В области выше критической температуры скорость снижения микротвердости слоя составляет 12,8%. При плотности тока 3 А · дм −2 из-за повышения температуры электролита происходит снижение микротвердости слоя. Средняя скорость уменьшения значения микротвердости слоя в диапазоне экспериментальных температур электролита составляет 691%.При плотности тока 5 А · дм −2 наблюдается лишь минимальное влияние температуры электролита на значение микротвердости слоя. Скорость роста микротвердости слоя 1,8%.

Еще одним важным фактором, влияющим на формирование анодного слоя, является напряжение. Напряжение существенно влияет на механические свойства слоя, а также на микротвердость слоев. На рисунках 10–12 представлена зависимость микротвердости слоя от температуры электролита при изменении напряжения для плотностей тока 1 А · дм −2 , 3 А · дм −2 и 5 А · дм . −2 .Зависимость микротвердости слоя от температуры электролита при напряжении 8,5 В представлена на рисунке 10.

При плотности тока 1 А · дм −2 наблюдается незначительное уменьшение значения микротвердости слоя в диапазоне — Наблюдается от 1,78 ° C до 11,5 ° C. Это снижение микротвердости слоя составляет около 2,3%. В этих условиях анодирования проводимость электролита слишком низкая. Приложенное напряжение относится к ситуации, когда всегда ниже, чем. В этом случае оксид образуется на основе (1), но он нестабилен и сразу растворяется из-за реакции (2).Этот случай называется электрохимическим травлением. Повышение температуры электролита выше температуры 11,5 ° C приводит к увеличению значения микротвердости слоя. Этот рост составляет в среднем 42,8%. Повышение температуры электролита приводит к значительному изменению проводимости электролита и даже при низком напряжении образуется стабильный слой. При плотности тока 3 А · дм −2 из-за повышения температуры электролита происходит снижение микротвердости слоя.Дальнейшее увеличение плотности тока до 5 А · дм −2 приводит к увеличению микротвердости слоя за счет повышения температуры. Этот рост во всем интервале экспериментально применяемых температур составляет около 17%. Напряжение 8,5 В на практике не используется. В статье он использовался только для сравнения возникающих изменений микротвердости слоев.

Увеличение напряжения до 10,5 В при анализе изменения микротвердости слоя из-за влияния температуры электролита показано на рисунке 11.При плотности тока 1 А · дм −2 во всем диапазоне применяемых температур электролита наблюдается увеличение значения микротвердости. Этот рост составляет около 73%. По сравнению с ходом зависимости микротвердости слоя от влияния температуры электролита при напряжении 8,5 В и температуре -1,78 ° С уменьшение значения микротвердости составляет 35%. При повышении температуры электролита до 48,78 ° С, при напряжении 10 ° С.5 В происходит увеличение значения микротвердости на 34% по сравнению с микротвердостью слоя при напряжении 8,5 В. При плотности тока 3 А · дм −2 наблюдается небольшое уменьшение значения микротвердость слоя за счет повышения температуры электролита на 8,4%. За счет увеличения напряжения на 2 В значение микротвердости слоя при температуре электролита -1,78 ° C увеличится на 10%, а при температуре электролита 48,78 ° C — почти на 94%.Увеличение плотности тока до 5 А · дм −2 приводит к увеличению значения микротвердости слоя в зависимости от температуры примерно на 15%.

Зависимость микротвердости слоя от температуры электролита при напряжении 13,5 В можно увидеть на рис. 12. При всех плотностях тока можно наблюдать увеличение микротвердости слоя вместе с повышением температуры электролита. Таким образом, величина напряжения достаточна для образования стабильного оксида независимо от плотности тока.На основании (1) и (2) курсы и пересекаются в некоторой точке. В этом случае, в зависимости от напряжения, прогрессию и можно разделить на три области с двумя критическими значениями. — приложенное напряжение, когда и — напряжение, при котором. При выполнении условия при анодном окислении в электролите присутствует стабильный оксидный слой, который анодным напряжением защищается от растворения в соответствии с химической реакцией (2). При плотности тока 1 А · дм −2 скорость роста значения микротвердости слоя по изменению температуры электролита во всем интервале составляет в среднем 83%.При увеличении плотности тока до 3 А · дм −2 скорость роста значения микротвердости слоя в зависимости от температуры падает примерно до 56%. В интервале температур более 36 ° С значение микротвердости слоя при 1 А · дм −2 выше, чем при плотности тока 3 А · дм −2 на 8%. При плотности тока 5 А · дм −2 микротвердость слоя достигает максимальных значений при повышении температуры электролита.Рост значений микротвердости 47%. Мы видим, что температура электролита оказывает существенное влияние на значения микротвердости при напряжении до 13,5 В.

4. Выводы

В работе показано влияние температуры электролита на изменение значений микротвердости слоя, образованного оценено анодное окисление алюминия. Электролит состоял из H 2 SO 4 и C 2 H 2 O 4 .Показано, что повышение температуры электролита приводит к росту значения микротвердости слоя при плотности тока 1 А · дм −2 . Однако при времени анодирования 48,78 мин можно определить критическую температуру, при которой изменение температуры электролита влияет на значения микротвердости слоя. Средний рост значений микротвердости слоя в зависимости от температуры при плотности тока 1 А · дм −2 составляет 66%.Однако с увеличением количества серной кислоты в электролите рост микротвердости слоя уменьшается примерно на 24%. Наряду с одновременным влиянием времени анодирования в интервале от 1,22 мин до 25 мин наблюдается рост значения микротвердости слоя в зависимости от температуры электролита на 5%. При увеличении времени анодного окисления до более чем 25 минут происходит снижение значения микротвердости слоя примерно на 4%. Повышение напряжения приводит к росту микротвердости слоя в зависимости от температуры электролита почти на 39%.При плотности тока 3 А · дм −2 микротвердость слоя уменьшается из-за температуры вместе с увеличением молярной концентрации серной кислоты. Рост значения микротвердости слоя наблюдался при времени анодирования 25 мин. Выше и ниже этого времени происходит снижение значения микротвердости слоя из-за температуры электролита. При плотности тока 5 А · дм −2 влияние температуры электролита на изменение значения микротвердости слоя незначительно.Рост значения микротвердости слоя происходит только при напряжении выше 10,5 В.

Процесс анодного окисления алюминия — сложный процесс. На изменение значения микротвердости слоя одновременно действует множество факторов. Поэтому необходимо учитывать влияние этих рабочих факторов при изучении изменений параметров пластов. Как показано, при различных условиях анодирования микротвердость слоя в зависимости от температуры и плотности тока изменялась по-разному.Исследуя эти зависимости, можно сгенерировать слои с необходимыми параметрами качества.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в отношении публикации данной статьи.

Благодарности

Исследование было поддержано Проектом структурных фондов ЕС «Исследование и разработка интеллектуальных нетрадиционных приводов на основе искусственных мышц», код ITMS: 26220220103, а также грантом VEGA. 1/0738/14 «Исследование коррозионной стойкости стальных листов с покрытием для использования в автомобильной промышленности» Агентства научных грантов Министерства образования Словацкой Республики и Словацкой академии наук.

Расчет плотностей водных растворов электролитов при отрицательных температурах

Р. Дж. Спенсер, Н. Мёллер и Дж. Х. Уэр, Geochim. Космохим. Acta 54 , 575 (1990).

Артикул CAS Google Scholar

Г. М. Марион и С. А. Грант, FREZCHEM: Химико-термодинамическая модель водных растворов при отрицательных температурах (CRREL Spec.Представитель 94-18, Лаборатория исследований и разработки холодных регионов, Ганновер, Н. Х., 1994).

М. В. Мироненко, С. А. Грант, Г. М. Марион, FREZCHEM2: Химико-термодинамическая модель водных растворов при отрицательных температурах (отчет CRREL, в печати).

Y. C. Wu, J. Phys. Chem. 21 , 287 (1970).

Артикул Google Scholar

F. J. Millero, Geochim. Космохим. Acta 41 , 215 (1977).

Артикул CAS Google Scholar

Р. Х. Вуд, П. Дж. Рейли, Ann Rev. Phys. Chem. 21 , 287 (1970).

Артикул Google Scholar

Ф. Дж. Миллеро и А. Пуассон, Pure App.Chem. 57 , 1015 (1985).

Артикул CAS Google Scholar

Б.С. Крумгалз, Р. Погорельский, Я. A. Iosilevskii, A. Weiser, K. S. Pitzer, J. Solution Chem. 23 , 849 (1994).

Артикул CAS Google Scholar

A. Kumar, J. Chem. Англ.Данные 31 , 19 (1986).

Артикул CAS Google Scholar

A. Kumar, J. Chem. Англ. Данные 31 , 21 (1986).

Артикул CAS Google Scholar

К. Моннин, Геохим. Космохим. Acta 53 , 1177 (1989).

Артикул CAS Google Scholar

P. S. Z. Rogers, K. S. Pitzer, J. Phys. Chem. Ref. Данные 11 , 15 (1982).