Все о двигателе ГАЗ-66. opex.ru

Меню- Новости

- Статьи

- Видеоматериалы

- Фотоматериалы

- Публикация в СМИ

- 3D-тур

Будь в курсе

Новости, обзоры и акции

25.03.2020

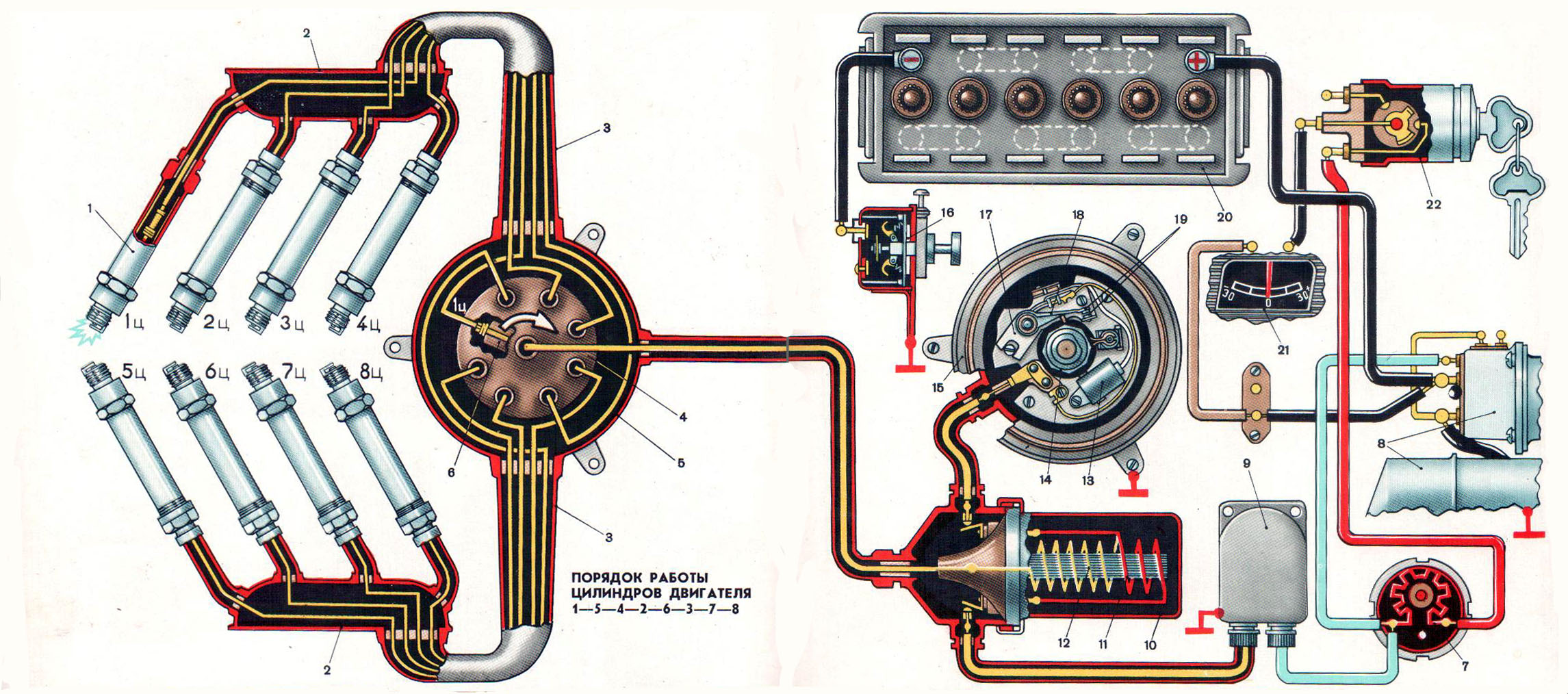

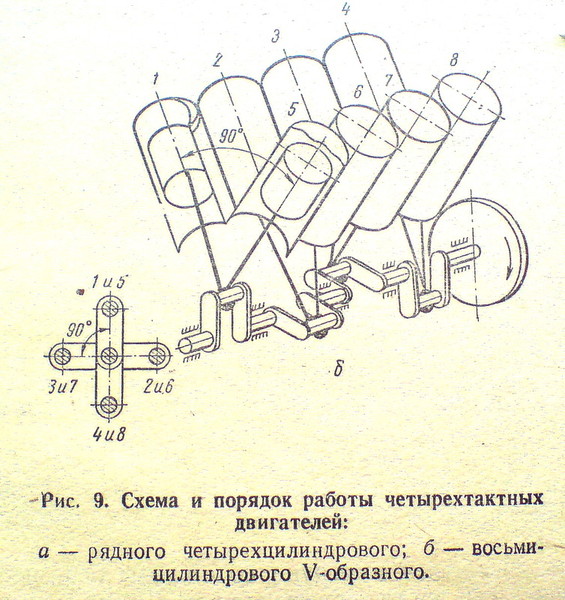

Грузовой автомобиль ГАЗ-66 признан одним из самых массовых отечественных транспортных средств. Производством модели занимался знаменитый Горьковский автозавод. Машину выпускали в период с 1964 по 1999 годы. Особенность грузовика заключалась в мощном и надежном двигателе ЗМЗ 66-06, установленном в конструкции.

Описание

Двигатель ЗМЗ 66 был создан в результате совершенствования силовых агрегатов предыдущей серии. Необходимость модернизации возникла из-за желания снизить эксплуатационные затраты и расход горюче-смазочных материалов. В итоге производитель выпустил новую серию двигателей ЗМЗ 66, конструкция которых имела уменьшенный объем цилиндров.

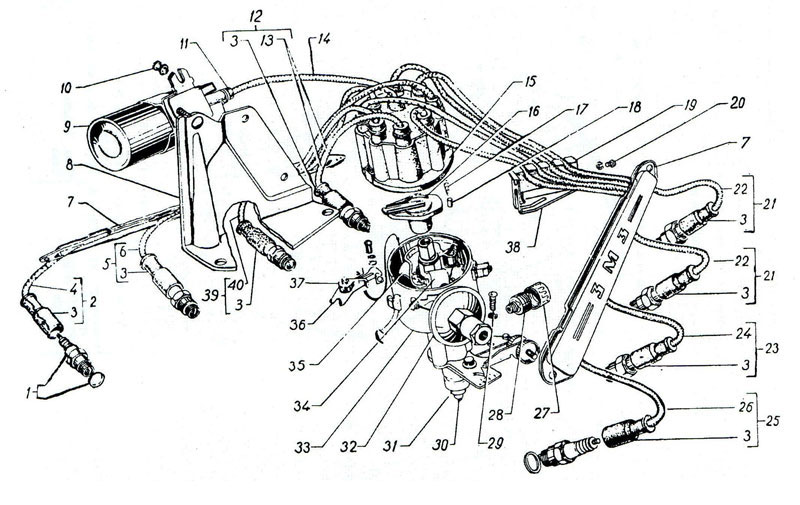

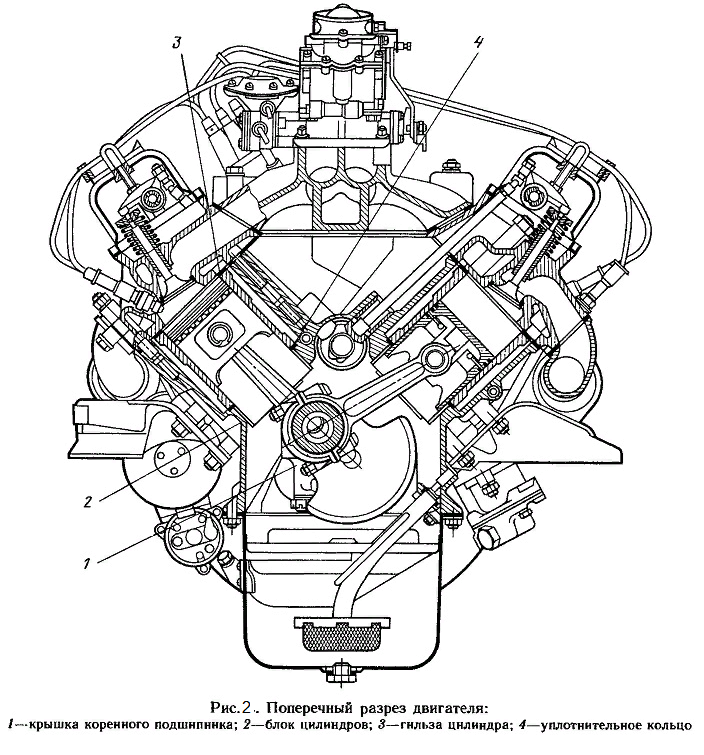

Устройство

Блоки цилиндров обновленного мотора производили из специального алюминиевого сплава. В материал дополнительно вплавляли гильзы, изготовленные из прочного чугуна. При сборке блоков их прижимали к поверхности головками. Герметизация элементов осуществлялась за счет:

- прокладок из асбеста и стали с предусмотренными водяными потоками;

- прокладок из медных колец.

Головки дополнительно оснащали камерами сгорания и винтовыми впускными каналами. Крепление элементов к блоку цилиндров выполняли с помощью 18 шпилек.

Для получения готового силового агрегата необходимо было соблюдать строгую пошаговую последовательность. Она выглядела следующим образом:

- Сначала стержень шатуна и метку на его крышке обращали в одну сторону.

- На крышку элемента наносили маркировку, чтобы определить, для какого цилиндра предназначена пара деталей.

- На поршни наносили маркеры «перед» и «назад». Таким образом, удавалось определить их положение относительно частей двигателя.

- Коленвал балансировали совместно со сцеплением и маховиком.

В конструкции двигателей обновленной серии предусмотрен газораспределительный механизм. Расположение клапанов в нем верхнее. Дополнительно была установлена система рециркуляции выхлопных газов, что позволило снизить количество выбросов токсичных веществ в воздух.

Обслуживание

Отличительная особенность двигателей ГАЗ-66 – высокий показатель надежности. Единственным требованием производителя было проведение регулярного и качественного технического обслуживания. Чтобы выполнить диагностику состояния мотора, необходимо придерживаться следующих рекомендаций:

Единственным требованием производителя было проведение регулярного и качественного технического обслуживания. Чтобы выполнить диагностику состояния мотора, необходимо придерживаться следующих рекомендаций:

- Заливать внутрь силовых агрегатов проверенные марки горюче-смазочных материалов или оценивать состояние жидкостей в процессе эксплуатации.

- Во время проведения каждого второго технического обслуживания осуществлять подтяжку головок блоков цилиндров. Операцию рекомендуется выполнять на выключенном и остывшем двигателе.

- Не добиваться перегрева мотора во время езды на транспортном средстве.

- Периодически осуществлять проверку гаек крепления выпускной трубы. Такая осмотрительность позволит избежать проникновения внутрь трубы воды.

Дополнительно владельцу грузовика рекомендуется регулярно проверять состояние поршневых колец и вкладышей подшипников. Если при проведении осмотра были обнаружены деформации элементов или неисправности, их следует заменить.

Как выявить неисправность?

Вне зависимости от модификации двигателя, каждый силовой агрегат имеет ряд одинаковых неисправностей, с которыми может столкнуться владелец авто. К наиболее распространенным относят:

- Утечку моторного масла через сальник, который находится в заднем коренном подшипнике.

- Снижение давления моторного масла.

- Повышение расхода моторного масла или топлива.

Определить наличие поломки можно по состоянию двигателя. Также на неисправность укажут контрольные индикаторы, расположенные на приборной панели. С их помощью можно узнать о нарушениях показателей давления в системе смазки.

Стоит отметить, что эксплуатация автомобиля в случаях, когда давления не хватает, запрещена. Иначе может произойти поломка двигателя и выход из строя целых систем и узлов конструкции транспортного средства.

Тюнинг

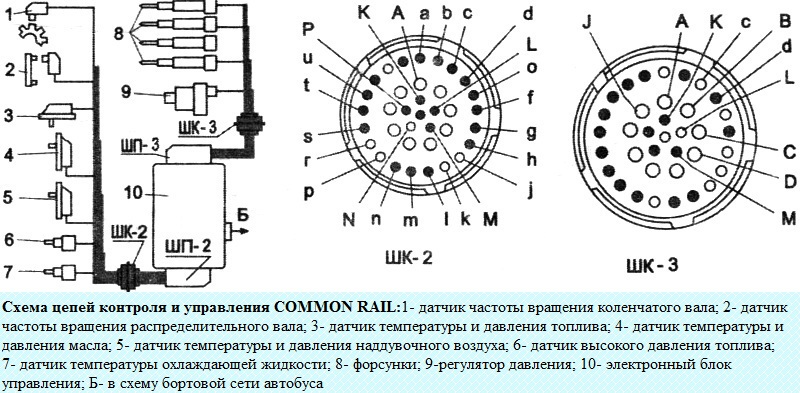

Несмотря на то, что силовой агрегат ЗМЗ 66 уже давно не производят, автолюбители до сих продолжают модернизировать имеющиеся агрегаты. Сегодня существует множество видов тюнинга мотора. Единственный вариант, который нельзя применить в случае с данной моделью, — это чип-тюнинг. Объясняется это отсутствием электронного блока управления.

Сегодня существует множество видов тюнинга мотора. Единственный вариант, который нельзя применить в случае с данной моделью, — это чип-тюнинг. Объясняется это отсутствием электронного блока управления.

Возможные варианты модернизации:

- Подгонка двигателя под установку современных моделей газораспределительных механизмов.

- Замена карбюраторной системы на инжекторную для изменения типа используемого топлива.

- Установка системы турбонаддува.

С помощью перечисленных способов можно улучшить мощность агрегата, а также снизить расход потребляемого топлива. Минус модернизации в том, что она требует большое количество времени и материальных затрат.

Существует один экономичный вариант тюнинга силового агрегата. Для этого потребуется запастись следующими материалами:

- новым коленчатым валом, оборудованным модернизированными вкладышами;

- цилиндро-поршневой группой в готовой сборке;

- прокладками и сальниками в комплекте.

Все элементы необходимо будет установить в двигатель. Дополнительно нужно будет увеличить степень сжатия мотора на несколько показателей. Сделать это можно с помощью подрезки головки блока цилиндров. Длина подрезки составляет 1,8 мм. Если убрать больше, не получится правильно установить впускной коллектор.

Владельцы грузовиков ГАЗ-66 часто тюнингуют свои автомобили, обновляя отдельные узлы или устройства. Опытные автолюбители рекомендуют менять отечественный карбюратор на изделие американского производства. При необходимости все работы по модернизации двигателя можно выполнить самостоятельно. Но лучше доверить работу профессионалам.

Другие статьи

Смотреть

ещё

Газ 3307 двигатель: устройство и принцип работы

31.03.2020 10:30:00

Как правильно поменять сальник на КАМАЗЕ? Этапы и технология

31.03.2020 09:30:00

Фильтр топливный для МТЗ 82

30.

Двухдисковое фрикционное сцепление КамАЗ –движущая сила грузовой техники

30.03.2020 15:27:00

Кнопка массы КАМАЗ: устройство и принцип работы

30.03.2020 15:25:00

Особенности и значение расхода топлива на КАМАЗ 43118

30.03.2020 15:22:00

Как правильно отрегулировать ТНВД ЯМЗ 240?

27.03.2020 11:25:00

Как правильно проверить давление в шинах КАМАЗ?

27.03.2020 02:04:00

Безопасная эксплуатация — сколько весит МТЗ-80?

27.03.2020 01:25:00

Правила и рекомендации по выбору масла для автомобиля МАЗ

26.03.2020 22:37:00

Замок зажигания Газель: особенности и принцип работы

03.03.2020

03. 03.2020

03.2020

Фильтр картерных газов: особенности, назначение и применение

03.03.2020

Турбированный МТЗ: особенности и нюансы процедуры по модернизации

03.03.2020

ПЖД КАМАЗ – предпусковой обогреватель двигателя, схема работы, характеристики

03.03.2020

Расход топлива газель: факторы и особенности

03.03.2020

Тормозная система ГАЗ 3307 : устройство и принцип работы

03.03.2020

Влагоотделитель КАМАЗ: устройство, принцип работы, ремонт

03.03.2020

Что такое топливная ЯМЗ 650 и как она функционирует?

02.03.2020

ТНВД Камаз евро 230.01.2020

Смотреть

ещё

Возврат к списку

Ремонт и установка головки цилиндров ГАЗ-66, ГАЗ-53

Ремонт и установка головки цилиндров ГАЗ-66, ГАЗ-53

На двигателе устанавливают две головки цилиндров. Каждая головка центрируется двумя фиксирующими втулками-штифтами, запрессованными в блок цилиндров.

Каждая головка центрируется двумя фиксирующими втулками-штифтами, запрессованными в блок цилиндров.

В головках цилиндров запрессованы направляющие втулки и седла клапанов.

Втулки клапанов — металлокерамические. Внутренний диаметр втулки впускного клапана 9+0,022мм, а выпускного 11+0,022мм.

Допустимый износ отверстия направляющих втулок клапанов не должен превышать 0,05 мм. При большем увеличении внутреннего диаметра втулки ее следует заменить.

Для запасных частей клапаны выпускают стандартного размера, а втулки — с внутренним диаметром, уменьшенным на 0,3 мм, т. е. с припуском под развертывание после запрессовки в головку цилиндров.

Изношенную втулку выпрессовывают при помощи выколотки. Новую втулку запрессовывают при помощи упорной оправки со стороны коромысел. Втулка над плоскостью под пружину клапана должна выступать не более чем на 22 мм. После запрессовки отверстие втулки клапана развертывают до соответствующего стандартного размера.

Седла клапанов изготовлены из чугуна. Мелкие дефекты рабочей поверхности седла можно устранить в процессе притирки клапана к седлу, а глубокие риски и другие большие дефекты — шлифованием седла с последующей притиркой клапана к седлу. Плотность посадки клапана в седле зависит также от концентричности рабочей фаски седла и отверстия направляющей втулки. Концентричность седла замеряют индикаторным приспособлением. Базой является отверстие направляющей втулки клапана, а ножка индикатора скользит по рабочей поверхности седла. Неконцентричность, допустимая без ремонта, не должна превышать 0,06 мм.

При замене седла клапанов удаляют при помощи твердосплавных зенкеров.

Перед установкой седла ремонтного размера его гнездо в головке цилиндров растачивают до размеров: Для седла впускного клапана 49,25+0.027мми выпускного —- 38,75+0,027мм.

Перед запрессовкой в головку цилиндров седла и направляющие втулки клапанов охлаждают в твердой двуокиси углерода (сухом льде), а головку цилиндров нагревают до 160—175°С. Холодные седла и втулки при сборке должны входить в гнезда нагретой головки цилиндров свободно или с небольшим усилием. Под легкими ударами молотка по оправке седло и втулка клапана должны сесть на место. Ни в коем случае нельзя заколачивать седло или втулку с большим усилием, так как при этом нарушается посадка, и в дальнейшем при работе двигателя седло или втулка могут выпасть из своего гнезда. Операцию по установке седел и втулок в головку цилиндров необходимо выполнять быстро. При выравнивании температур в этом соединении появляются большие натяги, при которых дальнейшая запрессовка невозможна без больших усилий.

Холодные седла и втулки при сборке должны входить в гнезда нагретой головки цилиндров свободно или с небольшим усилием. Под легкими ударами молотка по оправке седло и втулка клапана должны сесть на место. Ни в коем случае нельзя заколачивать седло или втулку с большим усилием, так как при этом нарушается посадка, и в дальнейшем при работе двигателя седло или втулка могут выпасть из своего гнезда. Операцию по установке седел и втулок в головку цилиндров необходимо выполнять быстро. При выравнивании температур в этом соединении появляются большие натяги, при которых дальнейшая запрессовка невозможна без больших усилий.

Рабочие фаски вновь установленных седел прошлифовать концентрично отверстиям в направляющих втулках клапанов. Для этого используют специальное приспособление. Разжимную справку устанавливают в обработанное отверстие втулки, а хвостовик оправки служит осью для шлифовального круга (привод от электродвигателя) с фаской под углом 45°. При шлифовке должна быть обеспечена концентричность рабочей фаски седла и отверстия втулки клапана 0,03 мм (по индикатору).

Головка цилиндров, поступающая на сборку, должна быть тщательно промыта, рубашка охлаждения должна быть очищена от накипи и грязи, масляные каналы — от шлама, а выпускные каналы — от нагара.

Запрессованные в головку блока направляющие втулки клапанов должны быть номинального или одного из ремонтных размеров и маркированы краской. Размеры втулок и их маркировка указаны в табл. 13.

Расстояние от верхнего торца направляющей втулки до плоскости головки должно быть равно 24 мм.

Седла впускных и выпускных клапанов должны быть шлифованы под 45° к оси направляющих втулок. Ширина рабочей фаски седла должна быть 1,5 — 2,0 мм.

Биение конических поверхностей всех седел клапана относительно осей отверстий направляющих втулок клапанов — не более 0,025 мм.

Запрессованные в головку цилиндров направляющие втулки клапанов по наружному диаметру могут быть номинального размера или ремонтного (увеличенного на 0,25 мм).

Впускной и выпускной клапаны

Диаметры стержней клапанов должны быть номинального или одного из ремонтных размеров, приведенных в таблице.

Рабочая фаска головки клапана должна быть шлифована под углом 45° к оси стержня.

Чистота рабочей поверхности фаски после шлифования должна соответствовать 8-му классу.

Биение рабочей поверхности фаски относительно стержня клапана не более 0,03 мм.

Сборка и установка головки цилиндров

Перед установкой клапаны и отверстия направляющих втулок должны быть тщательно протерты.

Клапаны со стержнями номинального или ремонтного размера должны быть установлены в направляющие втулки соответствующего размера.

Перед сборкой клапаны должны быть притерты к седлам в головке цилиндров.

Притирку производить пастой, состоящей из одной части микропорошка М20 ГОСТ 3647—59 и двух частей масла индустриальное 20 (веретенное).

После притирки рабочие фаски клапанов и седел должны иметь по всей окружности сплошную матовую полоску контакта шириной не менее ½ ширины фаски седла.

Притертые клапаны нумеруют по своим седлам и после не обезличивают. После притирки детали нужно тщательно промыть. Качество притирки должно быть проверено на герметичность (при избыточном давлении в 0,05 кГ/см2 количество воздуха, пропускаемого клапаном, может быть не более 12 см3 в минуту).

После притирки детали нужно тщательно промыть. Качество притирки должно быть проверено на герметичность (при избыточном давлении в 0,05 кГ/см2 количество воздуха, пропускаемого клапаном, может быть не более 12 см3 в минуту).

Порядок расстановки шпилек крепления стоек оси коромысел и выпускного трубопровода:

а) шпильки стоек М10х1 L=112 мм — две крайние;

шпильки стоек М10х1 L= 80 мм — две средние;

б) шпильки крепления впускного трубопровода:

крайние М10х1 L=30 мм;

средние М10х1 L=42 мм.

Перед установкой головки цилиндров в сборе с клапанами и выпускным трубопроводом шпильки крепления головки должны быть ввернуты в блок до отказа в порядке, указанном на рис. 1 и таблице.

Прокладка головки цилиндров не должна иметь трещин и выкрашивании асбеста.

Перед постановкой головку нужно тщательно продуть сжатым воздухом.

Головка цилиндров должна быть свободно без ударов надета на шпильки и установлена на два штифта.

При затяжке гаек шпилек головки цилиндров придерживаться порядка, указанного на рис. 1.

Гайки затягивают в два приема предварительно и окончательно.

Момент затяжки должен быть в пределах 7,3—7,8 кГм.

Окончательную затяжку нужно производить на холодном двигателе.

После горячей обкатки и полного остывания двигателя проверить момент затяжки, который должен быть 7,З—7,8 кГм.

При подтягивании гаек головки цилиндров гайки крепления впускного трубопровода ослабить.

Сборка и установка оси с коромыслами и стойками

Перед сборкой внутреннюю полость оси коромысел тщательно очистить от шлама, грязи и т. п. и продуть сжатым воздухом. Наружную поверхность протереть салфеткой и смазать тонким слоем веретенного масла.

Собранные коромысла на оси должны свободно проворачиваться без заеданий.

Регулировочный винт должен свободно без заеданий ввертываться в коромысло.

Оси коромысел с коромыслами и стойками в сборе устанавливать на шпильки головки блока так, чтобы в гнезда коромысел вошли головки штанг толкателей.

Зазор между клапанами и коромыслом на холодном двигателе должен быть в пределах 0,25—0,30 мм.

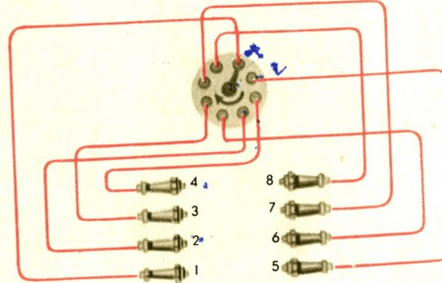

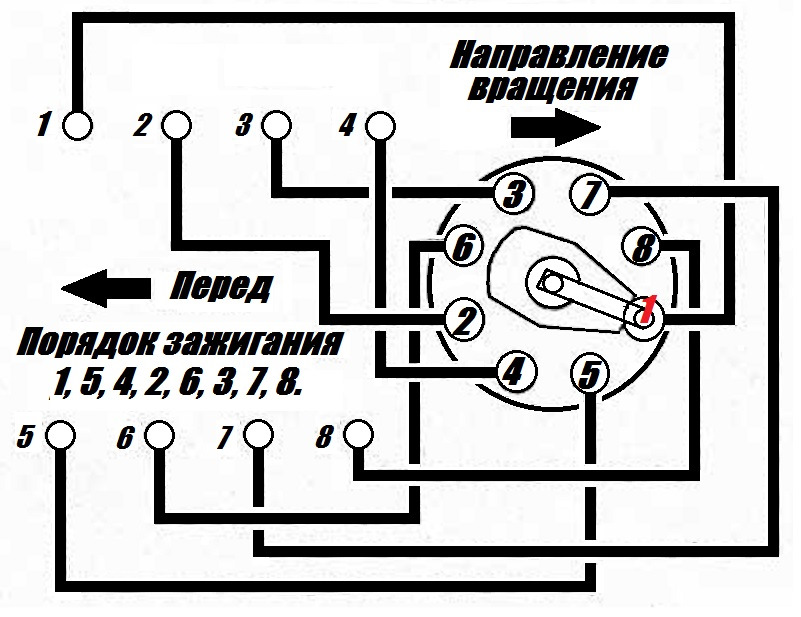

Регулировку зазора производить в следующем порядке: повернуть коленчатый вал в положение, соответствующее в. м. т. хода сжатия в первом цилиндре, для чего:

— закрыть пальцем отверстие для свечи первого цилиндра, повернуть коленчатый вал до начала выхода сжатого воздуха из-под пальца. Это произойдет в начале хода сжатия;

— осторожно повернуть коленчатый вал до совпадения риски на шкиве коленчатого вала с центральной риской указателя в. м. т. (рис. 10), расположенного на передней крышке блока, и отрегулировать зазоры между клапанами и коромыслами первого цилиндра.

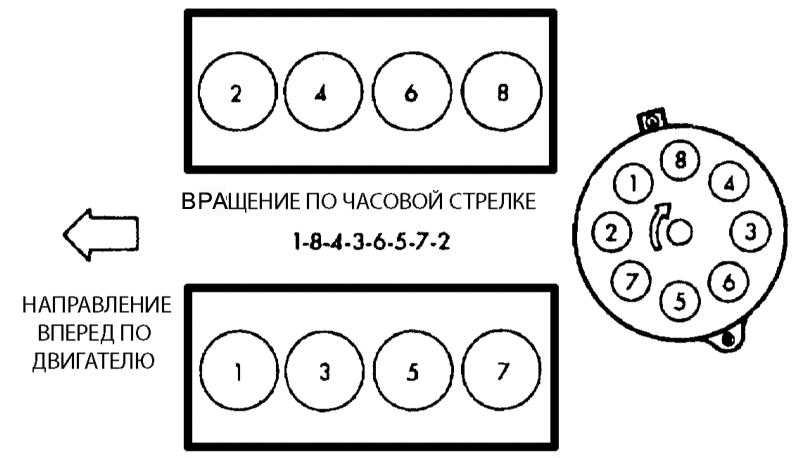

Затем, поворачивая коленчатый вал каждый раз на 90˚, отрегулировать зазоры клапанов остальных семи цилиндров в порядке их работы 5-4-2-6-З-7 и 8.

Порядок работы Duramax – Prosource Diesel

Порядок работы относится к последовательности зажигания цилиндров в двигателе внутреннего сгорания. Для газовых двигателей это означает порядок работы свечи зажигания. Для дизельных двигателей это означает порядок впрыска топлива в каждый цилиндр. Порядок зажигания влияет на вибрацию двигателя, звук и выходную мощность. Это также сильно влияет на конструкцию коленчатого вала.

Для дизельных двигателей это означает порядок впрыска топлива в каждый цилиндр. Порядок зажигания влияет на вибрацию двигателя, звук и выходную мощность. Это также сильно влияет на конструкцию коленчатого вала.

Существует несколько общих порядков зажигания в зависимости от типа двигателя. Некоторые двигатели имеют больше, чем другие. Например, обычный порядок работы рядного шестицилиндрового двигателя: 1-5-3-6-2-4.

Однако для двигателей V8 существует множество порядков зажигания, которые часто различаются даже у одного и того же производителя.

Некоторые двигатели также могут работать с другими порядками запуска, чем на складе, что может увеличить выходную мощность.

Стандартный Duramax Порядок работы Порядок работы стандартного 6,6-литрового дизеля Duramax: 1-2-7-8-4-5-6-3. Если двигатель оставить полностью стоковым, с этим порядком зажигания не будет особых проблем. Однако коленчатый вал 6,6-литрового Duramax известен своей слабой стороной. Многие владельцы дизельных двигателей настраивают свои двигатели для большей мощности, что влияет на гармоники и стабильность работы двигателя. Более высокие обороты и большая мощность заставляют передний конец коленчатого вала сильно биться. В этом случае порядок зажигания приклада может стать помехой и еще больше ослабить коленчатый вал или привести к его более раннему ослаблению.

Многие владельцы дизельных двигателей настраивают свои двигатели для большей мощности, что влияет на гармоники и стабильность работы двигателя. Более высокие обороты и большая мощность заставляют передний конец коленчатого вала сильно биться. В этом случае порядок зажигания приклада может стать помехой и еще больше ослабить коленчатый вал или привести к его более раннему ослаблению.

Очень распространенным решением вышеуказанной проблемы является изменение порядка срабатывания на 1-5-6-3-4-2-7-8. Это распределяет мощность по всему коленчатому валу, так что передняя часть не воспринимает всю силу. Распределительный вал с чередующимся режимом работы передает часть мощности на заднюю часть коленчатого вала, что позволяет ей поглощаться гибкой пластиной. В отличие от газовых двигателей, альтернативный порядок зажигания не способствует значительному увеличению мощности. Тем не менее, это потенциально может продлить срок службы коленчатого вала и стабилизировать двигатель для дополнительных модификаций мощности.

Обычный вопрос по модернизации дизеля Duramax путем изменения порядка включения заключается в том, следует ли это делать на коленчатом вале, который уже использовался при первоначальном порядке включения. Аргумент состоит в том, что бывший в употреблении коленчатый вал уже подвергается нагрузке в этот момент и станет еще более напряженной при изменении порядка зажигания. Здесь вы можете подумать о модернизации дизельных деталей Duramax с помощью нового коленчатого вала. Даже совершенно новый стандартный коленчатый вал с альтернативным распредвалом лучше подготовлен к нагрузкам, чем бывший в употреблении.

- этап 1 распределительного вала улицы огня Ваглер альтернативный на 2001-2016 6.6Л Дурамакс ЛБ7 ЛЛИ ЛБЗ ЛММ ЛМЛ

- Этап 2 распределительного вала улицы огня Ваглер альтернативный на 2001-2016 6.6Л Дурамакс ЛБ7 ЛЛИ ЛБЗ ЛММ ЛМЛ

Однако еще лучшим решением является модернизация деталей Duramax с помощью кривошипа с узким стержнем из заготовки, что увеличивает прочность радиуса галтели. Другие детали для дизельных грузовиков, которые могут вам понадобиться для усиления двигателя, включают в себя удлинители для заводского жгута проводов форсунок, чтобы настроить вашу электронику на альтернативный порядок зажигания. Другое решение — поменять местами штифты в жгуте проводов.

Другие детали для дизельных грузовиков, которые могут вам понадобиться для усиления двигателя, включают в себя удлинители для заводского жгута проводов форсунок, чтобы настроить вашу электронику на альтернативный порядок зажигания. Другое решение — поменять местами штифты в жгуте проводов.

Подводя итог: основная цель альтернативного распредвала не в том, чтобы увеличить чистую мощность двигателя Duramax, а в том, чтобы сделать его более прочным и стабильным при дальнейшем увеличении мощности с помощью других улучшений. Попеременный пусковой кулачок также обеспечивает более плавный холостой ход.

Если вы ищете широкий выбор деталей для дизельных двигателей и деталей для дизельных двигателей Duramax, вы попали по адресу ProSource Diesel. У нас есть все необходимое для ремонта, модернизации и обслуживания вашего дизельного грузовика.

- этап 1 распределительного вала улицы огня Ваглер альтернативный на 2001-2016 6.6Л Дурамакс ЛБ7 ЛЛИ ЛБЗ ЛММ ЛМЛ

- Этап 2 распределительного вала улицы огня Ваглер альтернативный на 2001-2016 6.

6Л Дурамакс ЛБ7 ЛЛИ ЛБЗ ЛММ ЛМЛ

6Л Дурамакс ЛБ7 ЛЛИ ЛБЗ ЛММ ЛМЛ

Запчасти Duramax в ProSource Diesel

- Запчасти L5P 2017-2019

- 2011-2016 LML запчасти

- 2007.5-2010 Детали ЛММ

- 2006-2007 ЛБЗ запчасти

- 2004.5-2005 LLY запчасти

- 2001-2004 LB7 запчасти

- 1982-2000 детали IDI

Эргономичный подъемник с газовым баллоном — ErgoSafe

Без изгиба. Нет подъема. Никакой грязной гидравлики. Без батареек и электроники.

Он портативный, быстрый и простой в использовании. И это Сделано в США.

Сделано сварщиком, для сварщика.

ЗАКАЗАТЬ СЕЙЧАС

Для международных заказов звоните в Ergo Safe по телефону (661) 377-1007

Почему мы построили это:

Мы построили это, потому что у нас есть сварочный бизнес и мы перевозим баллоны. Конечно, мы сильны и способны — мы чувствуем себя Арнольдом Шварценеггером в расцвете сил, но наши тела, вероятно, больше похожи на Гомера Симпсона, и мы можем поднимать и катить цилиндры так же быстро, как бригада пит-лейн Indy 500 может менять шины, но это не так. т сделать это проще. Подъем, загрузка и разгрузка цилиндров — это тяжело, особенно когда мы становимся старше или чувствуем себя старше, выбрасывая спину из подъемных цилиндров. Эти вещи тяжелые. Нам не нравилась нагрузка, которую это оказывало на наши спины и на нашу команду, поэтому мы искали решения.

Конечно, мы сильны и способны — мы чувствуем себя Арнольдом Шварценеггером в расцвете сил, но наши тела, вероятно, больше похожи на Гомера Симпсона, и мы можем поднимать и катить цилиндры так же быстро, как бригада пит-лейн Indy 500 может менять шины, но это не так. т сделать это проще. Подъем, загрузка и разгрузка цилиндров — это тяжело, особенно когда мы становимся старше или чувствуем себя старше, выбрасывая спину из подъемных цилиндров. Эти вещи тяжелые. Нам не нравилась нагрузка, которую это оказывало на наши спины и на нашу команду, поэтому мы искали решения.

Гидравлика была слишком грязной и сложной в обслуживании. Электронные устройства с батарейным питанием выглядели хорошо, но батареи изнашивались, к тому же они были очень дорогими. Тележки годились для перевозки цилиндров по магазину, но не помогали поднимать, загружать и разгружать их. Не было ничего, что соответствовало бы тому, что мы хотели. Он должен был быть портативным, быстрым и простым в использовании. С шинами, которые не спускаются.

Мы инженеры и сварщики по профессии, поэтому мы сделали один. Первый был не самым большим. Несколько версий спустя мы прибили это.

Мы называем это ECL – Ergonomic Cylinder Lift. В нем используется наша запатентованная технология уравновешивания тела. Проверьте это в действии. Посмотрите видео ниже, а затем прокрутите вниз, чтобы увидеть, как мы придумали название.

Он легко поднимает цилиндры, поворачивает их от вертикального до горизонтального и назад и отличается эргономичностью. Поэтому мы назвали его эргономичным цилиндрическим подъемником (ECL). Довольно креативное имя, верно? Привет, мы сварщики и инженеры по профессии, поэтому мы выбрали креативное имя.

Мы использовали ECL, и нашим ребятам это понравилось. Компании, с которыми мы работали, когда увидели ECL, захотели его. И так мы начинали и росли. Мы гордимся тем, что сварщики используют его не потому, что они вынуждены это делать в соответствии с требованиями OSHA (это не так, но так должно быть), а используют его по своему выбору. Это делает нас счастливыми, потому что именно поэтому мы сделали это. Когда мы узнали, сколько других видов бизнеса используют цилиндры, мы были еще счастливее, что тоже помогали им.

Это делает нас счастливыми, потому что именно поэтому мы сделали это. Когда мы узнали, сколько других видов бизнеса используют цилиндры, мы были еще счастливее, что тоже помогали им.

Купи. Тебе это понравится. Мы сделали.

Мы сохранили низкую цену, чтобы каждый мог себе это позволить. Это 1545 долларов. Сравните это с 2900-5000 долларов за другие гидравлические или электрические агрегаты, и я думаю, что это довольно хорошая сделка. Кроме того, мы отправим его вам в любую точку континентальной части США

. Подъемные и перемещающие цилиндры воздействуют на поясничный отдел позвоночника и диски силой более 1500 фунтов. Это вызывает ненужную нагрузку и компенсационные выплаты потенциальным работникам. ECL — это решение, позволяющее исключить эти риски из уравнения. Теперь 100-фунтовый цилиндр можно легко перемещать, требуя усилий не более 20 фунтов. Самое приятное, что нет необходимости в изгибе. Это работает так хорошо, что мы продолжили и сделали ECL разных размеров для работы с большими баллонами и баллонами с пропаном. Сейчас у нас есть три разные модели.

Сейчас у нас есть три разные модели.

ECL — это уникальная ручная тележка, которая может перемещать цилиндры, не поднимая и не катя цилиндр. Просто зажмите, наклоните и сверните. Как только вы доставите цилиндр в нужное место, просто наклоните цилиндр назад одной рукой, катите тележку вперед, чтобы поставить цилиндр на поверхность. Поднимите баллон за крышку на нужную высоту и разгрузите.

Некоторые из наших друзей из скорой помощи любят сначала загружать свои баллоны горизонтально с клапаном, поэтому мы разработали способ сделать это.

Посмотрите его в действии — посмотрите видео ниже и купите его. Тебе это понравится.

Дуэйн Роуч

Президент Ergo Safe Inc.

ЗАКАЗАТЬ СЕЙЧАС

Для международных заказов звоните в Ergo Safe по телефону (661) 377-1007

ЗАКАЗАТЬ СЕЙЧАС

Для международных заказов звоните в Ergo Safe по телефону (661) 377-1007

Вот несколько номеров, которые могут вас заинтересовать:

Доктор Брендон Брэдли, практикующий хиропрактик с более чем 20-летним опытом лечения тысяч людей с травмами поясницы сказал:

“ При лечении человека, страдающего от болей в пояснице, всегда важно определить действия, которые могли привести к травме. Часто обнаруживается, что у человека есть работа или деятельность, которая выполняется на регулярной основе, что приводит к повторяющимся стрессовым травмам нижней части спины.

Часто обнаруживается, что у человека есть работа или деятельность, которая выполняется на регулярной основе, что приводит к повторяющимся стрессовым травмам нижней части спины.

При подъеме и перемещении цилиндров на поясничный отдел позвоночника и диски действует сила более 1500 фунтов. Это вызывает ненужную нагрузку и компенсационные выплаты потенциальным работникам. Согласно исследованию, проведенному Корнельским университетом, «более миллиона рабочих ежегодно получают травмы спины, и на них приходится каждый пятый травматизм на рабочем месте (Бюро статистики труда). 80% этих травм приходится на нижнюю часть спины (поясничный отдел позвоночника). Травмы спины ежегодно обходятся экономике США в миллиарды долларов».

Наихудшим движением или подъемом для нижней части спины с точки зрения травмы является сгибание вперед, скручивание и затем подъем. Эти три силы чрезвычайно повреждают диски между позвонками в нижнем отделе позвоночника. Поднятие тяжелого баллона с земли на грузовик — прекрасный пример этих разрушительных сил. Усилие, воздействующее на поясничный отдел позвоночника и диски при таком виде подъема, превышает 1500 фунтов. ECL — это решение, позволяющее исключить эти риски из уравнения. Теперь 100-фунтовый цилиндр можно легко перемещать, требуя усилий не более 20 фунтов. Самое приятное, что нет необходимости в изгибе. “

Усилие, воздействующее на поясничный отдел позвоночника и диски при таком виде подъема, превышает 1500 фунтов. ECL — это решение, позволяющее исключить эти риски из уравнения. Теперь 100-фунтовый цилиндр можно легко перемещать, требуя усилий не более 20 фунтов. Самое приятное, что нет необходимости в изгибе. “

Нужно еще посмотреть?

В видео ниже это хорошо показано.

Посмотрите видео и купите его всего за 1545 долларов. Тебе это понравится. Мы отправим его вам в любую точку континентальной части США

ПОСМОТРЕТЬ В ДЕЙСТВИИ.

ЗАКАЗАТЬ СЕЙЧАС

Для международных заказов звоните в Ergo Safe по телефону (661) 377-1007

Травмы спины

Избегайте распространенных травм спины, возникающих при перемещении слишком тяжелых предметов.

Взрывы

Предотвратите несчастные случаи на рабочем месте и потенциальные бедствия с помощью встроенных мер безопасности.

Упавшие цилиндры

Оставьте все эти конечности такими, какие они есть, и все эти цилиндры там, где они должны быть.

6Л Дурамакс ЛБ7 ЛЛИ ЛБЗ ЛММ ЛМЛ

6Л Дурамакс ЛБ7 ЛЛИ ЛБЗ ЛММ ЛМЛ