устройство и принцип работы. Советы по выбору.

Коробка робот похожа на механическую. Единственным отличием от механики является то, что в коробке робот передачи переключает некий исполнительный механизм (робот). Есть два типа исполнительных механизмов:

- • Гидравлический привод;

- • Электрический привод.

Классическая роботизированная коробка передач была сконструирована в 60-х годах 20 века. Основным ее недостатком является большое время переключения передач, что приводит к толчкам и провалам в динамике автомобиля. Для того чтобы сократить время переключения передач, была разработана коробка с двумя сцеплениями. Стоит отметить, что роботизированная коробка передач с двойным сцеплением является самой распространенной на рынке. Например, всем известная коробка DSG от Фольсксваген является роботизированной коробкой передач с двумя сцеплениями.

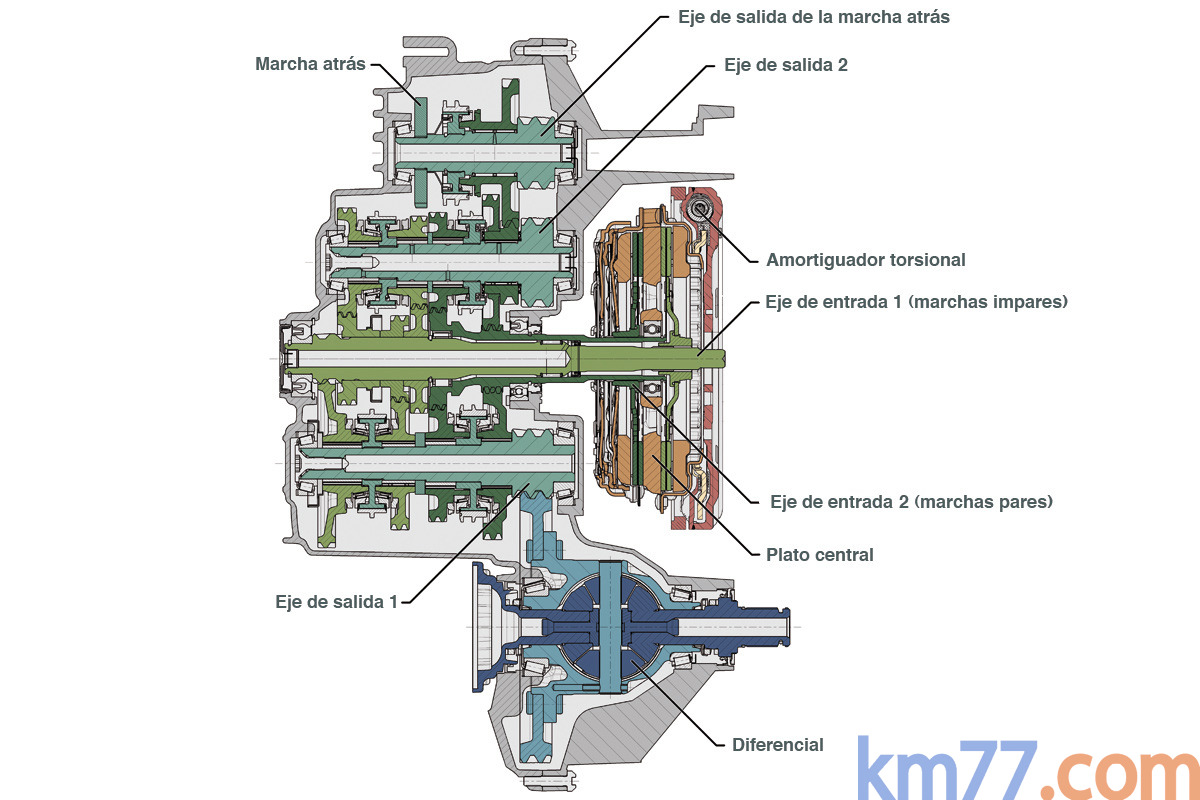

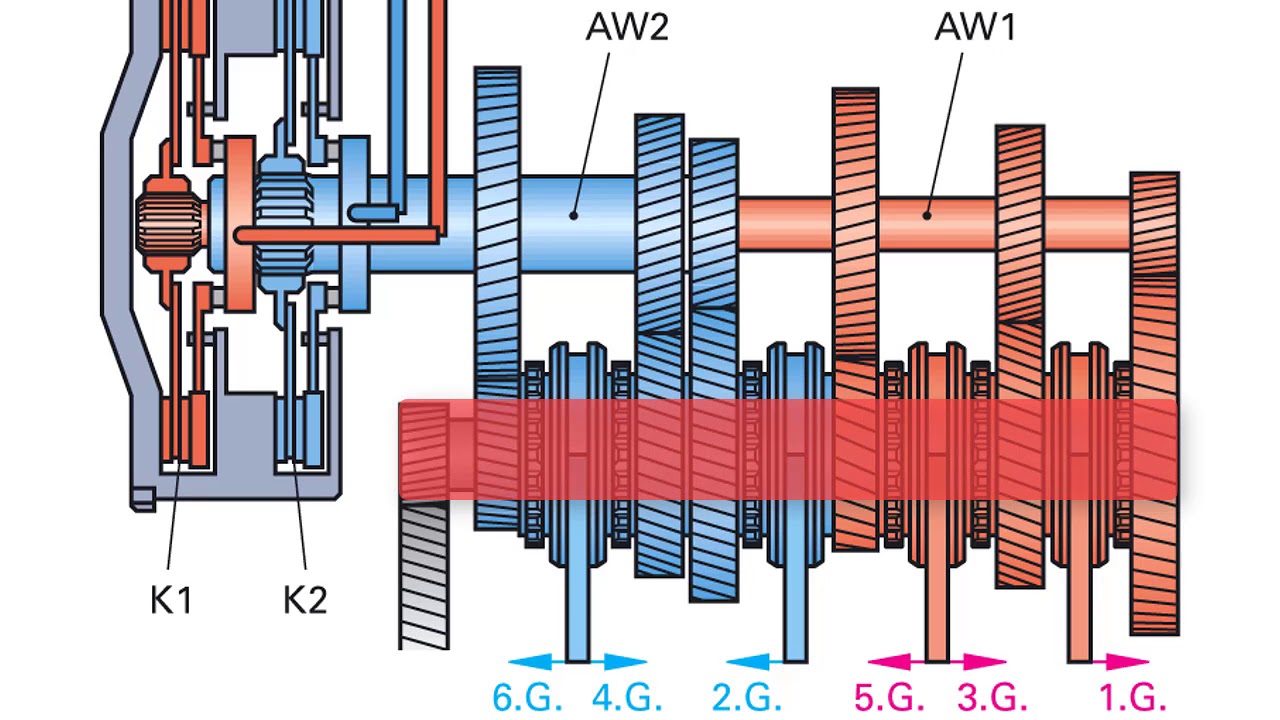

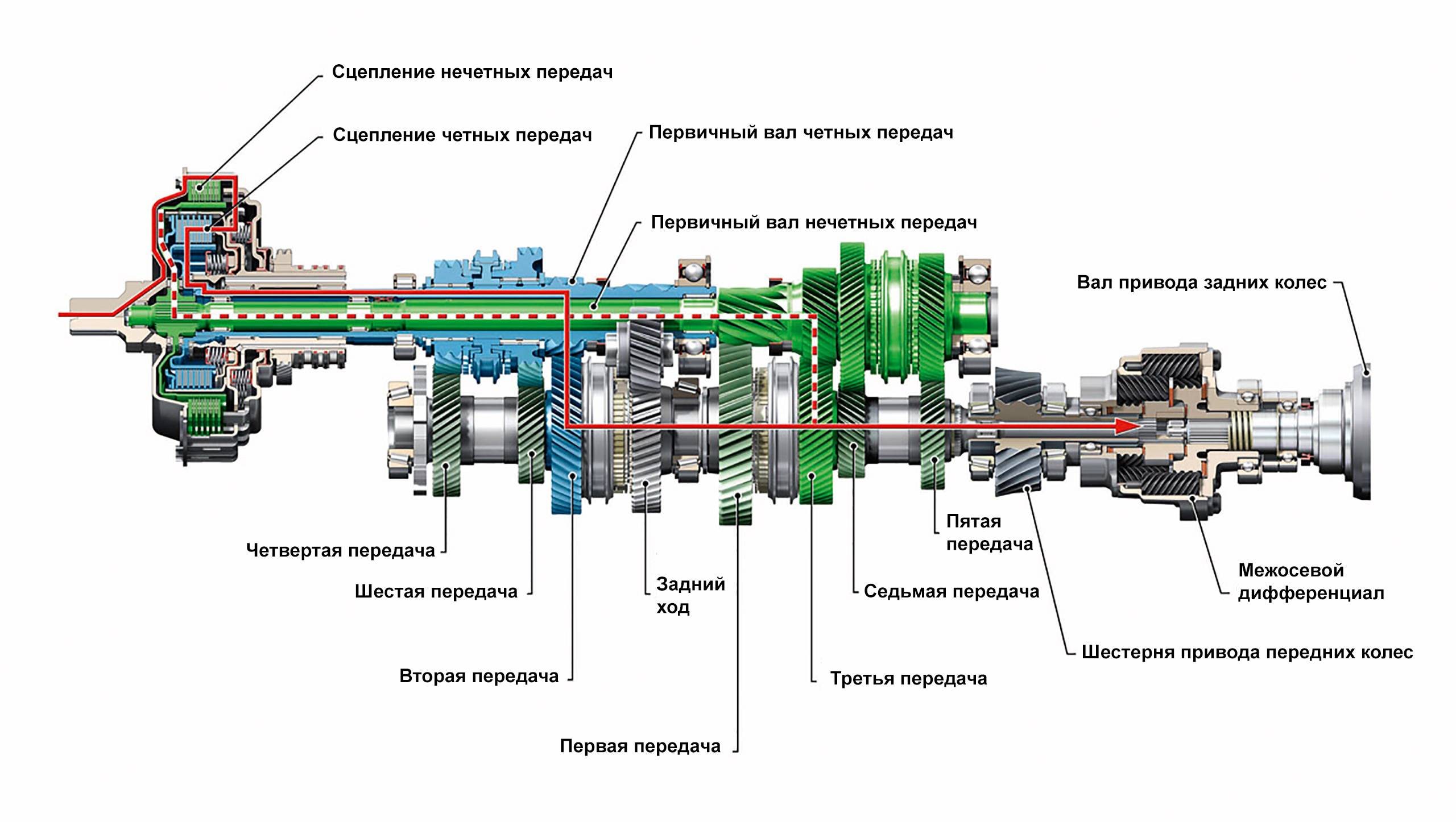

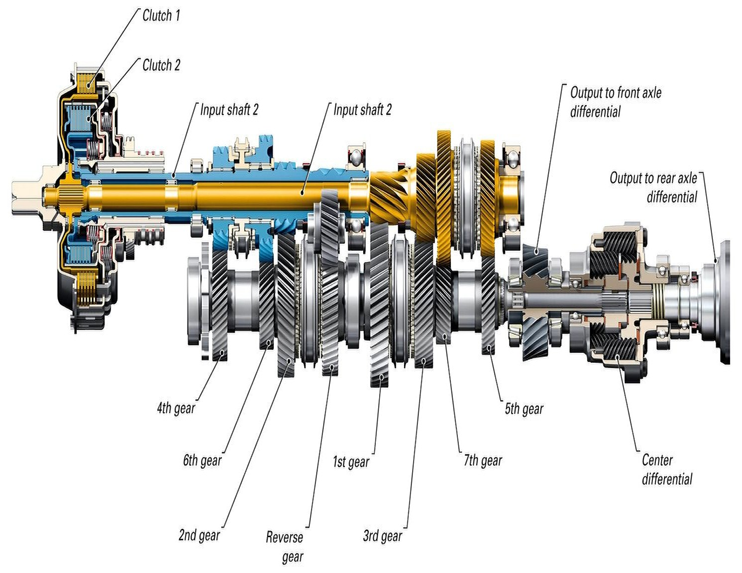

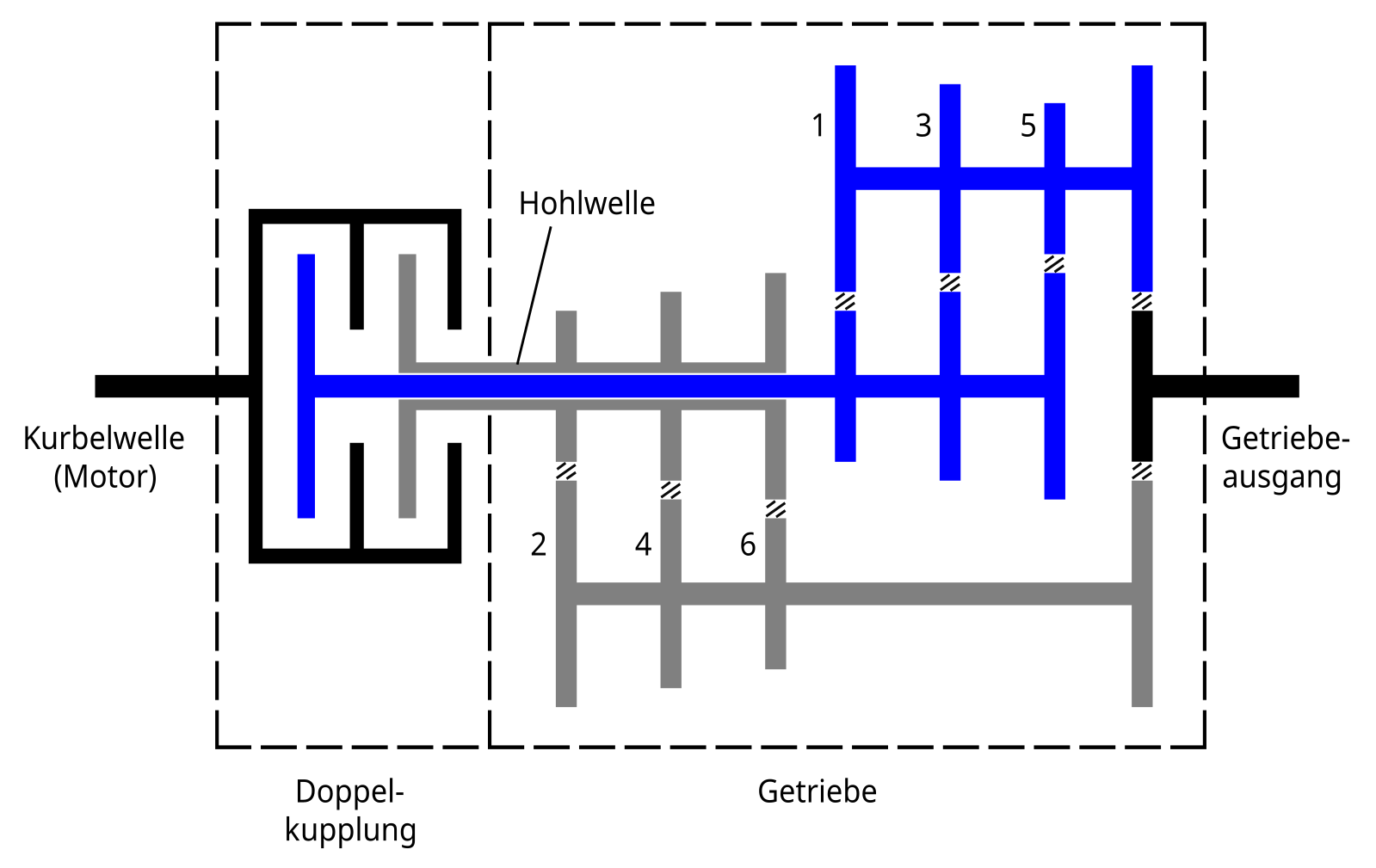

Такую коробку можно условно представить состоящей из двух коробок (см.

Давайте рассмотрим процесс переключения передач. Предположим, вы едете на первой передаче. В то время как вы едете на первой, датчики управления сообщают коробке, что происходит разгон автомобиля и заранее включается вторая передача. Т.е. в момент, когда необходимо включить вторую передачу, она уже включена заранее. И коробка просто выключает первую передачу.

Для наглядности давайте рассмотри процесс переключения передач на классической механике.

- 1. Выжимаете сцепление;

- 2. Выключаете передачу;

- 3. Включаете передачу;

- 4. Отпускаете сцепление.

В коробке робот необходимо выполнить всего два действия:

- 1. Выключить сцепление 1

-

2. Включить сцепление 2.

Получается, что в механической коробке передач необходимо выполнить на два действия больше, чем в роботизированной. Поэтому роботизированная коробка передач быстрее переключает передачи, что сказывается на динамике автомобиля, а также на расходе топлива.

Выводы: Современные роботизированные коробки передач имеют два сцепления. Каждое из которых, отвечает за свои передачи. Эти передачи включаются заблаговременно, а в момент непосредственного переключения управление коробкой просто включает или выключает требуемое сцепление.

На рынке существует два вида сцепления:

- • Сухого типа. Для автомобилей с малой мощностью. Недостаток коробок со сцеплением сухого типа – малый ресурс.

- • Мокрого типа. Для автомобилей повышенной мощности. Работают с использованием масла и рассчитаны на более продолжительный срок службы.

Коробка-робот по сравнению с автоматической коробкой передач имеет несколько преимуществ:

- • Низкий расход топлива;

- • Лучшая динамика автомобиля;

-

• Стоимость.

К недостаткам можно отнести:

- • низкий ресурс

- • недостаток квалифицированного ремонта роботизированных коробок передач в СНГ.

Если вы спросите, с какой же коробкой нужно покупать автомобиль? Если рассматривайте покупку нового авто, то мы однозначно рекомендуем коробку робот. Однако если вы покупаете бэушный авто с пробегом более 200 тыс., то здесь лучше рассматривать вариант покупки либо механики, либо автоматической акпп.

Вернуться назад

Роботизированная коробка передач — что это такое, устройство и принцип работы коробки робот

Современные автомобили все чаще оснащаются коробками передач роботизированного типа. В обиходе такие коробки еще называют «роботами». Само наименование «роботизированная КПП» указывает на то, что действиями водителя с учетом условий движения автомобиля, формируется «входная информация» для электронного блока коробки (робота), который, посредством заложенных алгоритмов, руководит работой всего узла. Главным преимуществом роботизированных коробок передач является то, что эти агрегаты эффективно сочетают комфорт и удобство в эксплуатации привычной автоматической коробки с надежностью и топливной экономичностью обыкновенной «механики». Кроме того, как правило, коробка-робот существенно дешевле традиционной автоматической коробки. Сегодня «роботы» устанавливаются как на дорогие модели премиум-класса, так и на автомобили массового и даже бюджетного сегмента.

Само наименование «роботизированная КПП» указывает на то, что действиями водителя с учетом условий движения автомобиля, формируется «входная информация» для электронного блока коробки (робота), который, посредством заложенных алгоритмов, руководит работой всего узла. Главным преимуществом роботизированных коробок передач является то, что эти агрегаты эффективно сочетают комфорт и удобство в эксплуатации привычной автоматической коробки с надежностью и топливной экономичностью обыкновенной «механики». Кроме того, как правило, коробка-робот существенно дешевле традиционной автоматической коробки. Сегодня «роботы» устанавливаются как на дорогие модели премиум-класса, так и на автомобили массового и даже бюджетного сегмента.

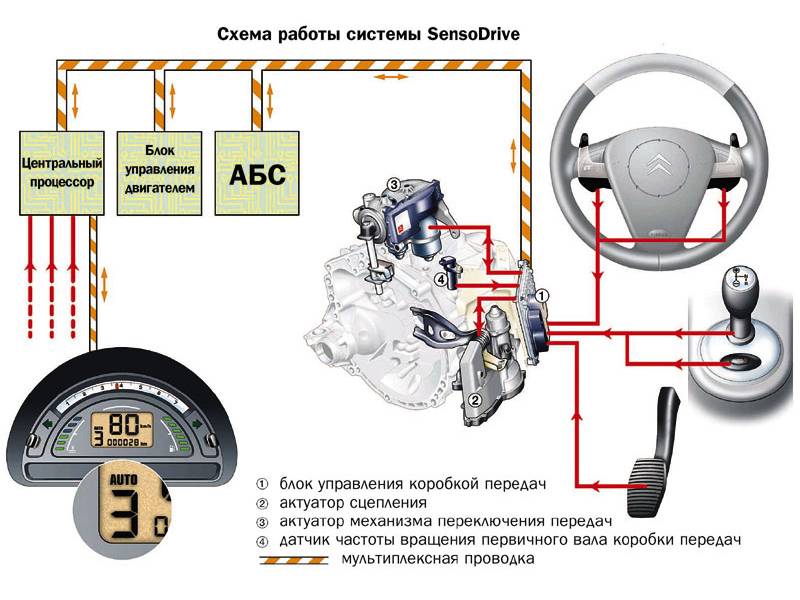

Роботизированная коробка передач способна работать в автоматическом, а также полуавтоматическом режимах. Для водителя работа роботизированной КПП будет практически неотличима от работы обычной коробки-автомата. При достижении определенной скорости движения электронный блок, на основании поступающих сигналов от входных датчиков, обеспечивает нужный алгоритм работы коробки при помощи исполнительных механизмов. Помимо этого, любая роботизированная коробка передач обладает функцией ручного переключения передач, называемой типтроник. Правда, в отличие от обычной «механики», при ручном переключении рычаг «робота» не нужно устанавливать в конкретное положение, определенное для той или иной передачи. Переключение в ручном режиме производится последовательно с низшей на высшую передачу и наоборот простым покачиванием селектора вперед или назад. Иногда роботизированную КПП, благодаря особенности последовательного переключения передач в ручном режиме, называют еще секвентальной (sequensum – последовательность). Для некоторых разновидностей роботизированных коробок дополнительно предусмотрены подрулевые лепестки, при помощи которых можно переключать передачи, не отрывая рук от рулевого колеса.

Помимо этого, любая роботизированная коробка передач обладает функцией ручного переключения передач, называемой типтроник. Правда, в отличие от обычной «механики», при ручном переключении рычаг «робота» не нужно устанавливать в конкретное положение, определенное для той или иной передачи. Переключение в ручном режиме производится последовательно с низшей на высшую передачу и наоборот простым покачиванием селектора вперед или назад. Иногда роботизированную КПП, благодаря особенности последовательного переключения передач в ручном режиме, называют еще секвентальной (sequensum – последовательность). Для некоторых разновидностей роботизированных коробок дополнительно предусмотрены подрулевые лепестки, при помощи которых можно переключать передачи, не отрывая рук от рулевого колеса.

Устройство роботизированной коробки передач

Роботизированные коробки разных производителей могут несколько разниться по конструкции, но общий принцип функционирования таких агрегатов единый – любая роботизированная КПП представляет собой механическую коробку передач, которая наделена системой, управляющей передачами и сцеплением.

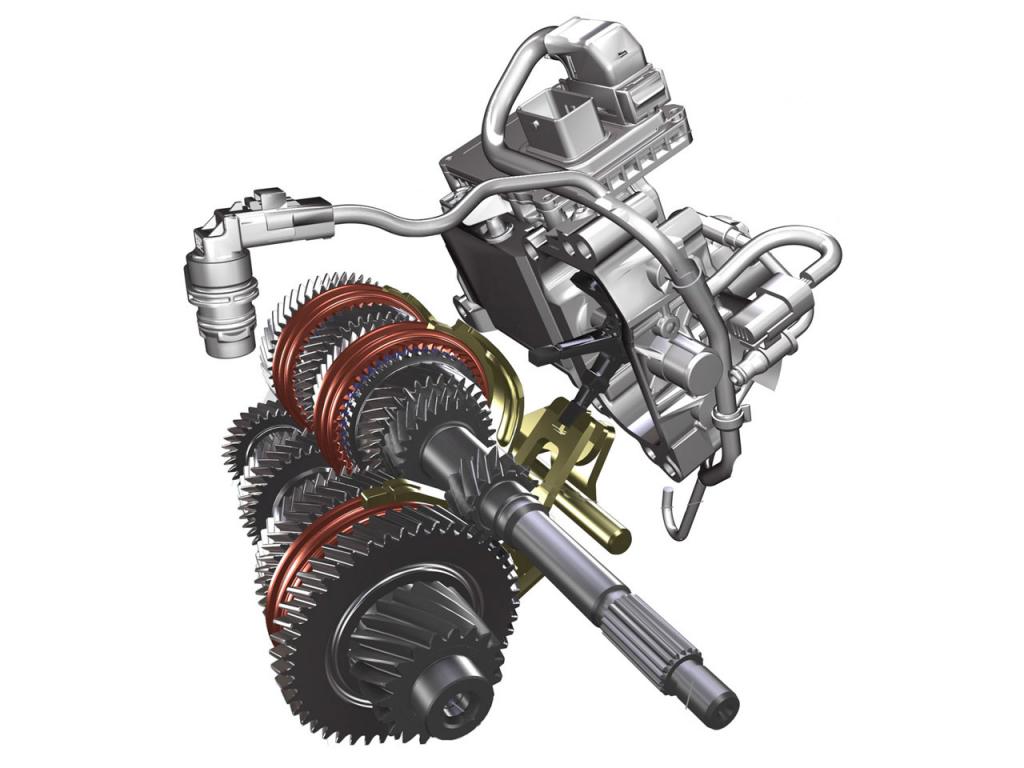

В коробках-«роботах» применяется фрикционный механизм сцепления. Для этого может использоваться отдельный диск, либо набор фрикционных дисков. Многие современные роботизированные коробки передач оборудуются системой двойного сцепления, при помощи которой обеспечивается передача крутящего момента с постоянным потоком мощности. Учитывая что основой любой роботизированной коробки передач является агрегат механического типа, производители используют, как правило, уже готовые решения. Так, к примеру, известный агрегат Speedshift, выпускаемый на мощностях Mercedes-Benz, построен на основе коробки 7G-Tronic, у которой гидротрансформатор заменен на многодисковое сцепление фрикционного типа. А для создания баварской роботизированной коробки SMG использован шестиступенчатый механический агрегат, доработанный сцеплением с электрогидравлическим приводом.

Примечательно, что «роботы» могут располагать, как гидравлическим, так и электрическим приводом передач и сцепления. Исполнительными узлами электрического привода коробки выступают сервомеханизмы (механическая передача с электромотором). Работа гидравлического привода коробки-робота осуществляется при помощи гидроцилиндров, управляемых электромагнитными клапанами. Подобная разновидность привода нередко именуется электрогидравлическим приводом. В некоторых роботизированных коробках передач, оснащаемых приводом электрического типа, например, Durashift, устанавливаемых на ряд моделей Ford, применяется гидромеханический блок, комплектуемый электродвигателем, который перемещает главный цилиндр привода сцепления.

Работа гидравлического привода коробки-робота осуществляется при помощи гидроцилиндров, управляемых электромагнитными клапанами. Подобная разновидность привода нередко именуется электрогидравлическим приводом. В некоторых роботизированных коробках передач, оснащаемых приводом электрического типа, например, Durashift, устанавливаемых на ряд моделей Ford, применяется гидромеханический блок, комплектуемый электродвигателем, который перемещает главный цилиндр привода сцепления.

Коробки-роботы с электроприводом устанавливают обычно на недорогие модели массовых брендов. Ведь электропривод, хотя и отличается невысоким энергопотреблением, не может обеспечить высокую скорость работы – переключение передачи составляет от 0.3 до 0.5 секунды. Система гидропривода в коробке требует наличие постоянного давления, достигаемое более высоким энергопотреблением. Роботы с гидравлическим приводом намного более быстродейственны – нередко роботизированные коробки с гидроприводом устанавливают даже на спортивные автомобили.

Управление «роботом» обеспечивается электронной системой, ответственной за включение и работу блока управления, входных датчиков и исполнительных механизмов. Такие основные параметры, как частота вращения, положение селектора или состояние вилок включения передачи, а также температура и давление масла (для системы с гидравлическим приводом) считываются датчиками и передаются к блоку управления. Затем электронный блок, на основании заложенной программы, вызывает необходимые воздействия на механизмы-исполнители. Стоит отметить, что в роботизированной КПП с гидроприводом система управления дополнена блоком, обеспечивающим функционирование гидроцилиндрами и обеспечивающим необходимый уровень давления.

В зависимости от типа привода, роль исполнительных механизмов роботизированной КПП выполняют электромоторы или электромагнитные клапаны, которыми оснащаются гидроцилиндры.

Коробка-робот с двойным сцеплением

Широкое распространение за последние пару лет получили роботизированные коробки передач с системой двойного сцепления./2013_Honda_VFR1200_DCT_r6-597be0e85f9b58928bda8713.jpg) Дело в том, что главным недостатком стандартной коробки-робота считается довольно длительное время, требуемое агрегату на переключение передачи. Зачастую это вызывает провалы в динамике и рывки при активном стиле вождения, что негативно сказывается на уровне комфорта всей поездки в целом. Такая негативная особенность отпугивает немалое количество потенциальных автолюбителей от перспективы приобретения автомобиля, оборудованного роботизированной коробкой передач. Решением проблемы стало использование системы двойного сцепления, которая исключает разрыв потока мощности в момент переключения передачи. Двойное сцепление дает возможность выбрать требуемую передачу еще при включенной предыдущей передаче, и, в случае необходимости, включить следующую передачу не допуская перерыва в работе КПП. Благодаря такой конструктивной характеристике коробки передач с двойным сцеплением получили название преселективных коробок передач.

Дело в том, что главным недостатком стандартной коробки-робота считается довольно длительное время, требуемое агрегату на переключение передачи. Зачастую это вызывает провалы в динамике и рывки при активном стиле вождения, что негативно сказывается на уровне комфорта всей поездки в целом. Такая негативная особенность отпугивает немалое количество потенциальных автолюбителей от перспективы приобретения автомобиля, оборудованного роботизированной коробкой передач. Решением проблемы стало использование системы двойного сцепления, которая исключает разрыв потока мощности в момент переключения передачи. Двойное сцепление дает возможность выбрать требуемую передачу еще при включенной предыдущей передаче, и, в случае необходимости, включить следующую передачу не допуская перерыва в работе КПП. Благодаря такой конструктивной характеристике коробки передач с двойным сцеплением получили название преселективных коробок передач.

Еще одно важное достоинство коробок с двойным сцеплением – быстродействие при переключении передач. Здесь скорость перехода с одной передачи на другую зависит исключительно от скорости работы муфт. Так, «роботы» DSG от Volkswagen тратят на переключение не более 0.2 сек., а агрегаты DCT M Drivelogic, производимые компанией BMW, – всего 0.1 cек. Кроме того, «робот», оборудованный двумя сцеплениями, представляет собой весьма компактный агрегат, что особенно актуально для небольших городских малолитражек.

Здесь скорость перехода с одной передачи на другую зависит исключительно от скорости работы муфт. Так, «роботы» DSG от Volkswagen тратят на переключение не более 0.2 сек., а агрегаты DCT M Drivelogic, производимые компанией BMW, – всего 0.1 cек. Кроме того, «робот», оборудованный двумя сцеплениями, представляет собой весьма компактный агрегат, что особенно актуально для небольших городских малолитражек.

Отличия «робота» от «автомата»

Неискушенный автомобилист может не найти отличий между автомобилями, оборудованными автоматической и роботизированной коробками передач. Ведь в салонах таких машин отсутствуют педали сцепления, а селекторы переключения передач выглядят практически одинаково. Но на самом деле, с технической точки зрения, эти агрегаты значительно различаются между собой. Более того, конструктивно робот даже больше схож с механической коробкой. В отличие от «робота» или стандартной МКПП, основными узлами автоматической коробки являются редуктор и гидротрансоформатор, обеспечивающий плавное переключение передач. Именно гидротрансформатор выполняет функцию сцепления обычной МКПП, которым оснащается и РКПП. Таким образом, «робот» является механической коробкой передач, у которой за своевременность переключения передач отвечает электронный блок. А сами переключения производятся автоматически, посредством гидравлики и электронного управления.

Именно гидротрансформатор выполняет функцию сцепления обычной МКПП, которым оснащается и РКПП. Таким образом, «робот» является механической коробкой передач, у которой за своевременность переключения передач отвечает электронный блок. А сами переключения производятся автоматически, посредством гидравлики и электронного управления.

Преимущества и недостатки роботизированных коробок передач

Оценивая плюсы и минусы роботизированных коробок передач, стоит отметить, что «робот» удобнее МКПП, ведь здесь не приходится постоянно орудовать рычагом переключения, а отсутствие необходимости выжимать педаль сцепления значительно уменьшает утомляемость водителя. Относительно АКПП, роботизированные коробки обеспечивают большую топливную экономичность и, как правило, имеют меньшую массу. Расход топлива у автомобиля с РКПП приближен к топливному расходу машины с «механикой». Стоимость роботизированной коробки передач также ниже по сравнению с коробкой-автоматом.

Что касается недостатков, то основные из них были названы выше – это ощутимые рывки и дергания при переключении передач, свойственные бюджетным автомобилям, оборудованным «роботами». Мало кого порадуют и длительные паузы при переходе с одной передачи на другую. Кроме того, начиная движение в горку, машина с РКПП, как и автомобиль с механической коробкой, может немного откатиться назад.

Мало кого порадуют и длительные паузы при переходе с одной передачи на другую. Кроме того, начиная движение в горку, машина с РКПП, как и автомобиль с механической коробкой, может немного откатиться назад.

Впрочем, для объективности картины, стоит отметить, что все перечисленные недостатки устранены на агрегатах с двумя сцеплениями. Роботизированные коробки передач такого типа можно было бы считать оптимальными агрегатами, если бы не их высокая цена.

Что такое Gear | Принцип работы зубчатых колес

Шестерни являются одними из наиболее распространенных механические компоненты, с которыми вы столкнетесь в повседневной жизни. От автомобилей до велосипеды, стиральные машины с часами, шестерни повсюду. В этом сообщении в блоге мы рассмотрим, что такое зубчатые колеса и какие существуют типы зубчатых колес.

Шестерня представляет собой механический компонент,

передает вращательное движение и мощность между двумя валами . Он состоит из

зубчатое колесо или цилиндрический стержень с зубьями, которые входят в зацепление с другим зубчатым колесом

передавать движение. Когда две шестерни находятся в зацеплении друг с другом, вращение одной шестерни

приведет к вращению другой шестерни.

Когда две шестерни находятся в зацеплении друг с другом, вращение одной шестерни

приведет к вращению другой шестерни.

Шестерни используются в широком диапазоне приложений для передачи мощности и движения от одного компонента к другому. Они можно использовать для увеличения или уменьшения скорости вращения вала, изменения направления движения или для передачи мощности с одного вала на другой.

Рабочий Принцип шестерен: Основной принцип работы шестерен

что когда две шестерни входят в зацепление, вращение одной шестерни заставляет другую шестерню вращаться

вращаться в противоположном направлении. Размер и количество зубьев на каждой шестерне

определить скорость и крутящий момент выходного вала. Когда приводной механизм (

шестерня, которая вращается) имеет больше зубьев, чем ведомая шестерня (шестерня, которая

привод), выходной вал будет вращаться с меньшей скоростью, но с большей

крутящий момент. И наоборот, если у ведомой шестерни больше зубьев, чем у ведущей,

выходной вал будет вращаться с большей скоростью, но с меньшим крутящим моментом.

Шестерни работают путем передачи вращательного усилие с одного вала на другой. При вращении ведущей шестерни ее зубья соприкасаются с зубьями ведомой шестерни, заставляя ее также вращаться. Зубья на шестернях предназначены для идеального зацепления под определенным углом. и форма, которая позволяет им передавать крутящий момент без проскальзывания или заклинивания.

Типы Шестерни Цилиндр ШестерняЦилиндрические шестерни являются наиболее распространенным типом зубчатые колеса, используемые в широком диапазоне применений. Это цилиндрические шестерни с прямые зубы, параллельные оси вращения. Используются прямозубые шестерни для передачи вращательного движения и мощности между параллельными валами, и они прост в изготовлении и эксплуатации.

Приложения Цилиндрические шестерни:Цилиндрические шестерни используются в широком диапазоне применения, в том числе:

- Автомобильные трансмиссии: Цилиндрические зубчатые колеса используются в трансмиссии автомобилей, где

они помогают в передаче мощности от двигателя к колесам.

Они есть

используется в механических коробках передач и автоматических коробках передач.

Они есть

используется в механических коробках передач и автоматических коробках передач. - Системы силовой передачи: Цилиндрические зубчатые колеса используются в системах силовой передачи, таких как те, которые используются в ветряных турбинах и промышленном оборудовании. Они передают вращательное движение и мощность между параллельными валами, обеспечивая надежную и эффективные средства передачи энергии.

- Робототехника: Цилиндрические зубчатые колеса используются в робототехнике для передачи мощности и движения. между двигателями и соединениями. Они используются в роботах-манипуляторах и других робототехнических устройствах. системы.

- Часы и часы: Цилиндрические шестерни используются в часовом механизме для контролировать движение рук. Они обеспечивают точное время и надежный и эффективный.

- Принтеры: Цилиндрические шестерни используются в принтерах для управления движением

бумага и чернильные картриджи.

Они используются как в струйных, так и в лазерных принтерах.

Они используются как в струйных, так и в лазерных принтерах. - Игрушки: Цилиндрические шестерни используются в игрушках, таких как автомобили с дистанционным управлением. и самолетов, чтобы управлять движением колес и винтов.

Цилиндрические зубчатые колеса работают путем передачи вращательное движение и мощность между параллельными валами. Зубья на шестерне входит в зацепление с зубьями сопряженной шестерни, заставляя ее вращаться в противоположном направлении. направление. Размер шестерни и количество зубьев на ней определяют частота вращения и крутящий момент выходного вала.

При вращении ведущей шестерни ее зубья

соприкасаются с зубьями ведомой шестерни, заставляя ее вращаться.

Зубья на шестернях предназначены для идеального зацепления с определенным углом и

форма, которая позволяет им передавать крутящий момент без проскальзывания или заклинивания.

зубья на шестерне обычно нарезаются с помощью зубофрезерного станка, в котором используется режущий

инструмент для придания формы зубьям шестерни.

Косозубая шестерня похожа на прямозубую. но имеют зубья, расположенные под углом относительно оси вращения. Этот угол заставляет зубы сцепляться постепенно, что приводит к более гладкому и бесшумному операция. Косозубые шестерни обычно используются в высокоскоростных приложениях и там, где шумоподавление важно. На самом деле спиральный Шестерни представляют собой тип цилиндрической шестерни с зубьями, нарезанными под углом к оси вращения. В отличие от прямозубых шестерен с прямыми зубьями, косозубые шестерни имеют зубья, которые нарезаны под углом, что создает крутящее движение, как шестерни вращаются. Это крутящее движение помогает уменьшить шум и вибрацию, что делает косозубые шестерни идеальными для приложений, где важна бесшумная работа.

| Винтовая шестерня |

- Автомобильная промышленность: Косозубые шестерни используются в трансмиссионных системах

автомобили.

- Промышленное оборудование: Косозубые шестерни используются в различных типах промышленных машинное оборудование, в том числе станки, бумажные фабрики и пищевая промышленность оборудование. Они используются в системах передачи электроэнергии этих машины для передачи движения и мощности между параллельными или пересекающимися валы.

- Морская промышленность: Косозубые шестерни используются в морской промышленности в приложениях таких как гребные винты и лебедки. Они предпочтительнее цилиндрических шестерен, потому что они производят меньше шума и вибрации, что важно в морских условиях. Приложения.

- Робототехника: Косозубые шестерни используются в робототехнике в таких приложениях, как

роботизированные руки и другие системы управления движением.

Скручивающее движение

косозубые шестерни помогают уменьшить шум и вибрацию, связанные с

работа роботов.

Скручивающее движение

косозубые шестерни помогают уменьшить шум и вибрацию, связанные с

работа роботов. - Аэрокосмическая промышленность: Косозубые шестерни используются в аэрокосмической промышленности в приложений, таких как трансмиссии вертолетов и коробки передач двигателей. Они предпочтительнее, чем прямозубые зубчатые колеса в этих приложениях, потому что они производят меньше шума и вибрации.

Косозубые шестерни работают путем передачи движение и мощность между параллельными или пересекающимися валами. Зубы на шестерни нарезаны под углом, что создает крутящее движение при вращении шестерен. Это крутящее движение помогает уменьшить шум и вибрацию, делая косозубые шестерни идеально подходит для приложений, где важна бесшумная работа.

При вращении ведущей шестерни ее

спиральные зубья входят в контакт с зубьями ведомой шестерни, вызывая ее

вращать. Зубья на шестерне предназначены для идеального зацепления с

определенный угол и форма, которые позволяют им передавать крутящий момент без проскальзывания

или заклинивание. Зубья на шестерне обычно нарезают с помощью зубофрезерного станка,

который использует режущий инструмент для придания формы зубьям на шестерне.

Зубья на шестерне обычно нарезают с помощью зубофрезерного станка,

который использует режущий инструмент для придания формы зубьям на шестерне.

Конические зубчатые колеса — это тип зубчатых колес, иметь зубья, нарезанные под углом к поверхности шестерни. Они используются для передачи вращательное движение и мощность между непараллельными валами. Конические шестерни обычно используется в различных механических системах, где мощность должна быть передается под углом. Два наиболее распространенных типа конических зубчатых колес — прямые. конические зубчатые колеса и спирально-конические зубчатые колеса.

| Коническая шестерня |

- Автомобильная промышленность: Конические шестерни используются в дифференциальных системах

автомобили.

Дифференциальная система помогает распределять мощность между

колеса, а также позволяя им вращаться с разной скоростью при повороте.

Конические шестерни используются в дифференциальной системе для передачи мощности от

приводной вал к колесам.

Дифференциальная система помогает распределять мощность между

колеса, а также позволяя им вращаться с разной скоростью при повороте.

Конические шестерни используются в дифференциальной системе для передачи мощности от

приводной вал к колесам. - Робототехника: Конические зубчатые колеса используются в робототехнике в таких приложениях, как роботизированные руки и другие системы управления движением. Они используются для передачи мощность и движение между непараллельными валами.

- Промышленное оборудование: Конические зубчатые колеса используются в различных типах промышленного оборудования, включая станки, электрические пилы и печатные станки. Они используются для передачи мощности и движения между непараллельными валами.

- Морская промышленность: Конические зубчатые колеса используются в морской промышленности в приложениях

таких как гребные винты и системы рулевого управления. Они используются для передачи энергии

и движение между непараллельными валами.

- Аэрокосмическая промышленность: Конические зубчатые колеса используются в аэрокосмической промышленности в приложениях таких как трансмиссии вертолетов и редукторы двигателей. Они привыкли передавать мощность и движение между непараллельными валами.

Конические зубчатые колеса работают путем передачи движения и мощность между непараллельными валами. Зубья на шестерне нарезаны угол к поверхности шестерни, что позволяет им войти в зацепление с зубьями на сопрягаемая шестерня под углом. Этот угол позволяет передавать мощность между непараллельные валы.

При вращении ведущей шестерни ее коническая

зубья соприкасаются с зубьями ведомой шестерни, вызывая ее

вращать. Зубья на шестерне предназначены для идеального зацепления с определенным

угол и форма, которые позволяют им передавать крутящий момент без проскальзывания или

глушение. Зубья на шестерне обычно нарезаются с помощью специализированного станка. называется коническим зубчатым генератором.

называется коническим зубчатым генератором.

Червячная передача — это тип передачи, состоит из червячного винта и червячного колеса. Червячный винт – это разновидность зубчатого колеса. напоминает винт со спиральной резьбой, обернутой вокруг цилиндрической вал. Червячное колесо, с другой стороны, представляет собой механизм, напоминающий шпору. шестерня, но червячной формы. Зубья на червячном колесе расположены в спиральный рисунок, который позволяет им зацепляться с резьбой на червячном винте.

Приложения червячных передач:- Конвейерные системы: Червячные передачи обычно используются в конвейерных системах для перемещения материалов из одного места в другое. Низкая скорость червячной передачи обеспечивает последовательное и точное движение, которое идеально подходит для передачи материалов на большие расстояния.

- Подъемное оборудование: Червячные передачи используются в подъемном оборудовании для подъема и перемещения

тяжелая ноша.

Низкая скорость и высокий крутящий момент червячной передачи делают ее идеальной

для подъема тяжелых предметов.

Низкая скорость и высокий крутящий момент червячной передачи делают ее идеальной

для подъема тяжелых предметов. - Лифты: Червячные передачи используются в лифтах для подъема и опускания кабины. Низкая скорость и высокий крутящий момент червячной передачи делают ее идеальной для этого. приложение.

- Упаковочное оборудование: Червячные передачи используются в упаковочном оборудовании для обеспечения точной и последовательное движение. Низкая скорость червячной передачи гарантирует, что пакеты заполнены и запечатаны точно.

- Станки: Червячные передачи используются в таких станках, как токарные станки и фрезерные станки. Низкая скорость и высокий крутящий момент червячной передачи делают ее идеально подходит для резки и формовки металла.

Червячные передачи работают путем преобразования вращательного

движение в линейное движение. При вращении червячный винт входит в зацепление с

зубья на червячном колесе, заставляя его также вращаться. Однако из-за

винтовая форма зубьев на червячном колесе, вращение червячного винта

заставляет червячное колесо двигаться в прямолинейном направлении.

При вращении червячный винт входит в зацепление с

зубья на червячном колесе, заставляя его также вращаться. Однако из-за

винтовая форма зубьев на червячном колесе, вращение червячного винта

заставляет червячное колесо двигаться в прямолинейном направлении.

Низкая скорость червячной передачи обусловлена к высокому трению между резьбой червячного винта и зубьями на червячное колесо. Это высокое трение также обеспечивает высокий крутящий момент, благодаря чему червячные передачи идеально подходит для приложений, требующих большого усилия.

Одним из преимуществ червячных передач является их способность обеспечивать высокие передаточные числа в компактной конструкции. Однако у них есть некоторые недостатки, такие как склонность к выделению тепла и относительно низкий КПД.

Стойка и Шестерня Зубчатая рейка и шестерня относятся к типу

механизм, состоящий из прямой балки (рейки) и шестерни (шестерни)

который входит в зацепление с зубьями на стержне. Когда шестерня вращается, это вызывает

стойка для перемещения в линейном направлении.

Когда шестерня вращается, это вызывает

стойка для перемещения в линейном направлении.

| Реечная передача |

- Системы рулевого управления: Реечные передачи обычно используются в рулевом управлении. систем автомобилей и других транспортных средств. Шестерня прикреплена к руль, а когда водитель поворачивает руль, шестерня вращается и заставляет стойку двигаться, которая, в свою очередь, управляет транспортным средством.

- Робототехника: Реечные передачи используются в робототехнике для обеспечения точных и контролируемое движение. Их часто используют в составе вооружений робототехнических комплексов. для перемещения объектов или выполнения задач.

- Станки с ЧПУ: Реечные передачи используются в числовом программном управлении.

станки с ЧПУ для перемещения режущего инструмента по линейной траектории. Это обеспечивает

точные и аккуратные разрезы даже на сложных формах.

станки с ЧПУ для перемещения режущего инструмента по линейной траектории. Это обеспечивает

точные и аккуратные разрезы даже на сложных формах. - Промышленное оборудование: Зубчатые рейки и шестерни используются в различных промышленных машины, такие как печатные станки, упаковочное оборудование и сборочные линии. Они обеспечивают простой и эффективный способ перемещения материалов и компоненты вдоль линейного пути.

Принцип работы реечной передачи шестерня аналогична червячной передаче. Когда шестерня вращается, она зацепляется зубьями на рейке, заставляя ее двигаться в линейном направлении. движение рейки определяется количеством зубьев на шестерне и шаг зубьев на рейке.

Одно из преимуществ реечных передач

заключается в их способности обеспечивать высокую степень точности и прецизионности в линейных

движение. Они также относительно просты в изготовлении и сборке, что делает

их идеальный выбор для многих приложений.

Планетарные передачи, также известные как эпициклические зубчатые передачи, тип зубчатого механизма, который состоит из одной или нескольких шестерен (планеты), которые вращаются вокруг центральной шестерни (солнца). Планеты, как правило, установлен на водиле, которое, в свою очередь, прикреплено к внешнему зубчатому венцу. Когда один шестерни вращаются, это приводит к вращению других шестерен, что приводит к разнообразие скоростей и крутящих моментов.

Приложения планетарных передач:- Автомобильные трансмиссии: Планетарные передачи обычно используются в автоматических трансмиссиях,

где они обеспечивают различные передаточные числа и плавное переключение передач. Солнце

шестерня обычно соединена с входным валом, а водило планетарной передачи

соединен с выходным валом. Управляя вращением кольца

шестерня и водило планетарной передачи, могут быть достигнуты различные передаточные числа.

- Ветряные турбины: Планетарные передачи используются в трансмиссиях ветряных турбин. для преобразования низкой скорости ротора в высокую скорость, необходимую для генератор. Солнечная шестерня соединена с ротором, планетарная носитель подключен к генератору. Управляя вращением зубчатый венец и водило планетарной передачи, скорость генератора может быть регулируется в соответствии с выходной мощностью турбины.

- Робототехника: Планетарные передачи используются в соединениях робототехнических систем для обеспечивают точное и контролируемое движение. Путем регулировки вращения зубчатый венец и водило планетарной передачи, положение и ориентация роботом можно управлять.

- Станки: Планетарные передачи используются в станках для обеспечения различных

передаточных чисел и выходного крутящего момента. Их часто используют при фрезеровании.

станки, токарные станки и другие виды режущего инструмента.

Принцип работы планетарных передач основан на взаимодействии солнечной шестерни, планетарной шестерни и зубчатого венца. Когда одна из шестерен вращается, она заставляет вращаться и другие шестерни, что приводит к различным соотношениям скорости и крутящего момента.

Одним из преимуществ планетарных передач является их способность обеспечивать высокую степень гибкости и универсальности передач отношения. Регулируя вращение зубчатого венца и водила планетарной передачи, может быть достигнут широкий диапазон передаточных чисел. Планетарные передачи также относительно компактный и легкий, что делает их идеальными для использования в приложениях, где пространство ограничено.

Заключение Шестерни являются важным компонентом во многих

механическое и промышленное применение. Они используются для передачи энергии и

движение между различными компонентами и может быть найдено в широком диапазоне устройств

от часов до автомобилей. Понимание различных типов зубчатых колес и их

приложения могут помочь вам выбрать правильное оборудование для ваших нужд.

Понимание различных типов зубчатых колес и их

приложения могут помочь вам выбрать правильное оборудование для ваших нужд.

Шестерни являются важной частью многих механические системы. Они необходимы для передачи энергии и движения от одной части машины к другой. Шестерни бывают разных форм и размеров и используется в самых разных областях, от простых ручных инструментов до сложных промышленное оборудование.

Спасибо, что нашли время прочитать мой отзывы о различных типах передач и их применении. надеюсь ты нашел информация полезная и познавательная. Если вы знаете кого-нибудь, кто мог бы также пользу от этой информации, я любезно прошу вас поделиться ею с ними. Обмен знаниями и информацией — отличный способ помочь другим учиться и расти.

Если у вас есть дополнительные вопросы или темы, которые вы хотели бы, чтобы я осветил, пожалуйста, не стесняйтесь спрашивать. Еще раз спасибо за Ваше время и интерес.

9000 2

9000 3

«Smart Gear» делает промышленных роботов более мощными и интеллектуальными

Дополнительный портрет для скачивания можно найти в конце сообщения

В рамках своей магистерской диссертации в Техническом университете Граца Филипп Эйзеле в 2019 году разработал концепцию коллаборативного робота, то есть промышленного робота, который работает вместе с людьми. Будучи докторантом в Институте технологии производства Граца, он развил эту концепцию дальше и теперь является изобретателем «Smart Gear». Это инновационная и запатентованная система привода, которая в настоящее время внедряется в качестве прототипа и может стать переломным моментом в технологии привода.

Будучи докторантом в Институте технологии производства Граца, он развил эту концепцию дальше и теперь является изобретателем «Smart Gear». Это инновационная и запатентованная система привода, которая в настоящее время внедряется в качестве прототипа и может стать переломным моментом в технологии привода.

Легкий, с продуманным интерьером

Инновационный принцип редуктора позволяет вдвое увеличить передаточное отношение по сравнению с предыдущими коаксиальными редукторами, поскольку Eisele использует поршни для передачи мощности вместо вращающихся зубчатых колес. «По сравнению с обычными редукторами запатентованная система позволяет удвоить передаточное отношение при одновременном увеличении передаваемого крутящего момента». В результате размер и, следовательно, вес могут быть уменьшены вдвое по сравнению с существующими редукторами без потери эффективности. Прототип Smart Gear состоит из стали и алюминия. Структура является модульной, а это означает, что отдельные компоненты могут производиться с небольшими затратами в массовом производстве и охватывать широкий спектр продуктов посредством различных комбинаций. «На практике это означает, что диски станут меньше, легче и дешевле», — говорит Эйзеле, резюмируя преимущества. Использование Smart Gear возможно с промышленными роботами, подъемными устройствами и оборудованием для позиционирования.

«На практике это означает, что диски станут меньше, легче и дешевле», — говорит Эйзеле, резюмируя преимущества. Использование Smart Gear возможно с промышленными роботами, подъемными устройствами и оборудованием для позиционирования.

Основная сила Smart Gear заключается в доступном пространстве в корпусе, которое было создано за счет отказа от вращающихся шестерен, как объясняет Эйзеле: «Мы можем использовать пустое пространство для интеллектуальной сенсорной технологии, чтобы обеспечить совершенно новые услуги». Например, устройство может быть подключено к облачным сервисам или локальным сетям компании, что позволяет компаниям отслеживать данные о производительности и статус передачи в дополнение к механической системе, что позволяет им эффективно управлять своими производственными процессами.

Выгодные модели оплаты

Кроме того, объединение оборудования в сеть открывает новые бизнес-модели, которые можно использовать для снижения затрат на приобретение. В качестве примера Эйзеле называет три типа: «Как и в моделях с оплатой по факту использования, взимается плата только за те часы, в течение которых используется снаряжение. Фактически компания платит только за фактическое время использования. Система также обеспечивает предсказуемое техническое обслуживание. Это увеличивает время безотказной работы и снижает затраты компании. Кроме того, максимальная мощность может быть ограничена программным обеспечением и может быть разблокирована по мере необходимости, что позволяет увеличить мощность без замены коробки передач». Благодаря этой бизнес-модели Smart Gear выиграла двенадцатый конкурс Start-Up Garage в 2019 году.– проект сотрудничества между Техническим университетом Граца и Университетом Граца, который готовит студентов, чтобы стать основателями завтрашнего дня – и, таким образом, привлек инвестиции.

Фактически компания платит только за фактическое время использования. Система также обеспечивает предсказуемое техническое обслуживание. Это увеличивает время безотказной работы и снижает затраты компании. Кроме того, максимальная мощность может быть ограничена программным обеспечением и может быть разблокирована по мере необходимости, что позволяет увеличить мощность без замены коробки передач». Благодаря этой бизнес-модели Smart Gear выиграла двенадцатый конкурс Start-Up Garage в 2019 году.– проект сотрудничества между Техническим университетом Граца и Университетом Граца, который готовит студентов, чтобы стать основателями завтрашнего дня – и, таким образом, привлек инвестиции.

Система будет доработана совместно с деловыми партнерами

Начало предсерийного производства запланировано на этот год; Первоначальные переговоры уже ведутся с производителями роботов и компаниями из обрабатывающей промышленности, которые хотят интегрировать Smart Gear в свои продукты. Эйзеле уже думает на шаг вперед.

Они есть

используется в механических коробках передач и автоматических коробках передач.

Они есть

используется в механических коробках передач и автоматических коробках передач. Они используются как в струйных, так и в лазерных принтерах.

Они используются как в струйных, так и в лазерных принтерах.

Скручивающее движение

косозубые шестерни помогают уменьшить шум и вибрацию, связанные с

работа роботов.

Скручивающее движение

косозубые шестерни помогают уменьшить шум и вибрацию, связанные с

работа роботов. Дифференциальная система помогает распределять мощность между

колеса, а также позволяя им вращаться с разной скоростью при повороте.

Конические шестерни используются в дифференциальной системе для передачи мощности от

приводной вал к колесам.

Дифференциальная система помогает распределять мощность между

колеса, а также позволяя им вращаться с разной скоростью при повороте.

Конические шестерни используются в дифференциальной системе для передачи мощности от

приводной вал к колесам.

Низкая скорость и высокий крутящий момент червячной передачи делают ее идеальной

для подъема тяжелых предметов.

Низкая скорость и высокий крутящий момент червячной передачи делают ее идеальной

для подъема тяжелых предметов. станки с ЧПУ для перемещения режущего инструмента по линейной траектории. Это обеспечивает

точные и аккуратные разрезы даже на сложных формах.

станки с ЧПУ для перемещения режущего инструмента по линейной траектории. Это обеспечивает

точные и аккуратные разрезы даже на сложных формах.