Маслоотделители, маслосборники и ресиверы аммиачные — краткий обзор оборудования

30.08.2016

Для поддержания нормальной работы холодильных агрегатов, улучшения эксплуатационных показателей и безопасной работы всей системы холодоснабжения предприятия применяется вспомогательное оборудование компрессионных холодильных установок (маслоотделители, маслосборники, ресиверы).

Маслоотделитель холодильной установки

При работе холодильного компрессора (поршневого или винтового маслозаполненного) некоторая часть используемого для смазки и охлаждения трущихся деталей масла захватывается парами хладагента и уносится из компрессора. Масляные пары и мельчайшие капли растворенного в хладагенте масла попадают в конденсатор и дальше в испарительную систему, где оседают в нижней части аппаратов и затопляют теплопередающие трубки, способствуя выходу из строя оборудования. К тому же пленка масла на теплопередающей поверхности снижает тепловой коэффициент аппаратов, негативно влияя на эффективность работы всей холодильной установки и способствуя возрастанию ее энергопотребления.

Маслоотделитель холодильной установки используют для улавливания уносимого масла, устанавливая его перед конденсатором на нагнетательной стороне компрессора, а в двухступенчатых компрессорах – после ступеней высокого и низкого давлений. В тех случаях, когда холодильный маслоотделитель уже входит в состав компрессорного агрегата (в современных высокооборотных компрессорах), на нагнетательном трубопроводе устанавливается дополнительный маслоотделитель. Кроме своего основного предназначения – улавливания масла – маслоотделитель является буферной емкостью, благодаря которой сглаживаются пульсации потока паров холодильного агента в нагнетательном трубопроводе за поршневым компрессором.

Маслоотделители нагнетательного трубопровода рекомендуются для систем:

- низкотемпературных;

- с несмешивающимися холодильными агентами;

- с рецикулярными (затопленными) испарителями;

- с линиями перепуска масла;

- для аппаратов с переменной производительностью;

- с вертикальными длинными трубопроводами (всасывающим или нагнетательным).

По принципу работы маслоотделителя существует три типа аппарата:

- Промывные (барботажные) маслоотделители, в которых поступающий из компрессора пар проходит через слой жидкого холодильного агента, из-за испарения части жидкости охлаждается и таким образом освобождается от насыщающего его масла. В прошлом маслоотделители этой конструкции устанавливались в агрегатах крупной производительности, теперь же не выпускаются.

- Инерционные маслоотделители, в которых отделение масла происходит благодаря резкому изменению направления движения паров аммиака при одновременном существенном снижении их скорости (до 0,7 м/сек). В маслоотделителях такой конструкции происходит улавливание только 40-60% масла и только крупных капель.

Подвидом инерционных маслоотделителей можно считать маслоотделители циклонного типа, в которых происходит улавливание до 80% масла: парам хладагента придается вращательное движение, которое с помощью центробежной силы отбрасывает капли масла на корпус аппарата; масло образует медленно стекающую пленку, а пар, резко изменяя направление движения, удаляется из маслоотделителя.

- Принцип действия маслоотделителей с водяным охлаждением схож с инерционным, но усовершенствован в той мере, что аппараты такой конструкции способны уловить 85-90% уносимого из компрессора масла, в том числе в виде пара, который конденсируется благодаря расположенному внутри аппарата змеевику с охлаждающей водой.

Для повышения эффективности отделения масла из хладагента на нагнетательном трубопроводе может устанавливаться несколько маслоотделителей, которые используют разные методы отделения масла.

Маслосборник холодильной установки

Выпуск масла прямо из маслоотделителей не только опасен из-за разницы давлений, но и приводит к выпуску масла с повышенным количеством растворенного хладагента. Именно для этого в аммиачных системах используется маслосборник холодильной установки, который, после перепуска в него масла, отключается от маслоотделителя и перед отделителем жидкости соединяется с всасывающим трубопроводом для выпаривания из масла остатков хладагента. После отключения маслосборника компрессора от всех связывающих его с холодильной установкой соединений и установления в нем давления всасывания, близкого к атмосферному, происходит безопасное удаление масла из аппарата и холодильной системы.

После отключения маслосборника компрессора от всех связывающих его с холодильной установкой соединений и установления в нем давления всасывания, близкого к атмосферному, происходит безопасное удаление масла из аппарата и холодильной системы.

Разновидности аммиачных ресиверов холодильной установки

Аммиачные ресиверы

- Линейные ресиверы в виде горизонтальных сварных сосудов выполняют такие функции:

- разгрузка конденсатора от жидкого аммиака;

- компенсация неравномерности подачи хладагента в испарительную систему;

- емкость для аммиака при создании запаса, обеспечивающего равномерное питание регулирующей станции в случае возможных его утечек из системы;

- гидравлический затвор, который не позволяет пару перетекать со стороны высокого давления на сторону низкого.

- Дренажный ресивер представляет собой покрытую теплоизоляцией емкость (горизонтальную или вертикальную), которая используется для таких целей:

- приема жидкого хладагента при оттаивании приборов охлаждения;

- освобождения от жидкости оборудования перед ремонтом;

- в качестве линейного ресивера при соединении со сливным трубопроводом конденсатора.

- Циркуляционный ресивер используется для накопления жидкого аммиака перед его подачей в приборы охлаждения в насосноциркуляционных системах охлаждения. Бывает горизонтальным и вертикальным; последний также выполняет функции отделителя жидкости.

- Защитные ресиверы, устанавливаясь на всасывающем трубопроводе между испарителем и конденсатором в безнасосных системах, применяются для защиты компрессора от гидравлического удара.

- Запасной ресивер включают в холодильную систему для создания запаса холодильного агента.

С того дня, как кто-то придумал холодильник, холодильные установки усложняются и усовершенствуются. Теперь это многокомпонентная система, работа которой осуществляется с помощью специализированных устройств и четко регламентируется определенными правилами.

Теперь это многокомпонентная система, работа которой осуществляется с помощью специализированных устройств и четко регламентируется определенными правилами.

Также рекомендуем статьи:

Принцип работы маслоотделителя холодильной установки

Регламент обслуживания холодильных установок

Чиллеры со встроенным компрессором Mycom

Отделители жидкости и их применение в целях сохранности холодильных компрессоров | Холод

21.07.2017

Ключевую роль в функционировании промышленных холодильных установок играют холодильные компрессоры, благодаря которым осуществляется парокомпрессионный цикл производства искусственного холода. Надежная конструкция винтовых и поршневых холодильных компрессоров обеспечивает длительный срок функционирования оборудования при условии осуществления постоянного их технического обслуживания и своевременного ремонта. Также немаловажным фактором обеспечения эффективного функционирования холодильной системы предприятия является правильные подбор и взаимная компоновка основного и вспомогательного оборудования.

Защита холодильного компрессора при работе промышленной холодильной установки

Самой большой угрозой при работе промышленных холодильных компрессоров является гидравлический удар, который происходит вследствие влажного хода компрессора, при котором в цилиндре накапливаются капли жидкости или масла, поступающие туда вместе с парами хладагента. Гидравлический удар приводит не только к поломке холодильного компрессора и остановке холодильной машины, но может вызвать и человеческие жертвы (особенно в аммиачных холодильных установках, которые являются объектами повышенной опасности).

Очищение воздушных паров для обеспечения безопасного течения компрессионного цикла применяется не только в холодильных системах. Поршневые компрессоры также часто используют в качестве воздушных компрессоров при ремонтных и монтажных работах в строительстве, в составе буровых установок горнорудной и угольной промышленности, в машиностроении, металлургии, медицине и других областях. И для сохранности воздушного холодильного компрессора при осуществлении его работы обязательно применяется промышленный влагоотделитель, принцип действия которого схож с принципом работы отделителя жидкости.

Принцип работы отделителя жидкости

Принцип работы отделителя жидкости заключается в том, что с помощью гравитационных и центробежных сил относительно тяжелые капли жидкости (масла и хладагента), которые могут повредить холодильному компрессору, отделяются от нагретого пара хладагента и остаются в резервуаре, стекая по его стенке, а затем выводясь наружу по специальному трубопроводу. Само отделение происходит за счет резкого изменения скорости и направления потока перегретого пара, который сначала поступает в нисходящую трубу

Цилиндрический сосуд отделителя жидкости может устанавливаться как вертикально, так и горизонтально. Иногда для увеличения скорости выпаривания жидкости в отделительный резервуар встраивается специальный теплообменник, но в таком случае велик шанс перегревания и разложения масла.

В каталоге комплектующих промышленного холодоснабжения, который представлен на сайте НПП «Холод», имеется широкий перечень промышленного холодильного оборудования от ведущих европейских и отечественных производителей. Приобретая через наше посредничество холодильную технику, вы получаете гарантированное качество и высокую надежность машин и комплектующих. Также специалисты НПП «Холод» оказывают полный набор услуг в сфере проектирования и модернизации, монтажа и наладки, обслуживания и ремонта промышленных холодильных систем. Важным преимуществом нашей компании является широкое внедрение современных методов снижения энергопотребления холодильных машин, например, использование рекуператоров или принципа фрикулинга, благодаря чему холодильные установки, организованные специалистами НПП «Холод», отличаются высокой эффективностью и малой ресурсоемкостью.

Лабораторная работа № 7

ВСПОМОГАТЕЛЬНЫЕ АППАРАТЫ

ХОЛОДИЛЬНЫХ УСТАНОВОК

ЦЕЛЬ РАБОТЫ

Изучить назначение, конструкции и принцип работы вспомогательных аппаратов холодильных установок.

ЗАДАНИЕ

Ознакомиться с назначением, принципом работы, местом установки и конструкцией вспомогательных аппаратов.

Представить в отчете краткое описание и эскизы аппаратов.

ТЕОРЕТИЧЕСКИЙ МАТЕРИАЛ

К

вспомогательным аппаратам относятся

маслоотделители, маслособиратели,

ресиверы, теплообменники, отделители

жидкости и др. Они создают благоприятные

условия для длительной и бесперебойной

эксплуатации, обеспечивают стабильность

и безопасность работы, а также повышают

энергетическую эффективность холодильных

установок.

На рис.35 приведена условная схема включения вспомогательных аппаратов. В реальных схемах необязательно одновременное использование всех показанных на рис.35 аппаратов, некоторые аппараты могут быть включены в схему иначе; возможно использование некоторых дополнительных аппаратов (защитный и циркуляционный ресиверы, расширительные емкости и др.).

Маслоотделители

При работе поршневого или маслозаполненного винтового компрессора некоторая часть масла, подающегося для смазки и охлаждения трущихся пар, захватывается и уносится из компрессора парами холодильного агента. Масло уносится в виде паров и мельчайших капель, которые попадают в конденсатор, а из него в испарительную систему. При температуре 80°С около 3% уносимого из компрессора масла составляют масляные пары, при 100°С — 8%, при 120°С — 16%, при 140°С — 35%.

В

зависимости от взаимной растворимости

масла и хладагента масло по-разному

влияет на работу холодильной установки. В аммиачной холодильной машине масло

оседает в нижней части аппаратов, так

как плотность аммиака (650 кг/м3)

меньше плотности масла (900 кг/м3).

В аммиачной холодильной машине масло

оседает в нижней части аппаратов, так

как плотность аммиака (650 кг/м3)

меньше плотности масла (900 кг/м3).

Чтобы избежать затопления маслом теплопередающих трубок аппаратов и вывода их из работы, масло периодически выпускают из нижней части аппарата. Маслянная пленка на теплопередающей поверхности снижает коэффициент теплопередачи аппаратов, поэтому разность температур между теплопередающими средами в испарителях и конденсаторах возрастает.

Снижение температуры кипения в испарителе и повышение температуры конденсации в конденсаторе уменьшает холодильную мощность установки и увеличивает потребляемую мощность на получение холода.

Рис.35. Вспомогательные аппараты в условной схеме холодильной машины: 1-отделитель жидкости; 2-регенеративный теплообменник; 3-фильтр; 4-маслоотделитель; 5-промежуточный сосуд; 6-ресивер линейный; 7- воздухоотделитель; 8-ресивер дренажный; 9-маслосборник; 10-осушитель

В

фреоновых установках с высокой взаимной

растворимостью масла и фреона (R22)

увеличение концентрации масла в

маслохладоновой смеси в испарителях

повышает температуру кипения раствора

и увеличивает его вязкость, что снижает

эффективность теплообмена. Для сохранения

заданной температуры кипения в испарителе

необходимо поддерживать более низкое

давление, чем при кипении чистого фреона.

Для сохранения

заданной температуры кипения в испарителе

необходимо поддерживать более низкое

давление, чем при кипении чистого фреона.

В фреоновых установках с ограниченной растворимостью масла и фреона R12 в испарителях затопленного типа масло собирается в верхней части, так как плотность чистого R22 (1200-1300 кг/м3) выше, чем плотность масла. Верхние трубки аппарата при наличии масла работают в неблагоприятных условиях. Унос масла также приводит к снижению уровня его в картере (маслоотделителе) компрессора, что отрицательно сказывается на условиях работы системы смазки и может вызвать срыв подачи масляного насоса.

Аппарат

для улавливания масла, уносимого из

компрессора, называют маслоотделителем. Маслоотделитель устанавливают на

нагнетательной стороне компрессора

перед конденсатором. В двухступенчатых

компрессорах маслоотделители устанавливают

после ступени низкого давления (СНД) и

ступени высокого давления (СВД). В

современных высокооборотных компрессорах

(поршневых типа П110 и П220, винтовых типа

5ВХ) маслоотделитель входит в состав

компрессорного агрегата, кроме этого,

устанавливают дополнительный

маслоотделитель на магистральном

нагнетательном трубопроводе перед

конденсатором. Маслоотделителями

укомплектованы все аммиачные и фреоновые

(R22) холодильные машины.

Маслоотделителями

укомплектованы все аммиачные и фреоновые

(R22) холодильные машины.

Кроме того что маслоотделитель служит для улавливания масла, он является буферной емкостью, сглаживающей пульсацию потока паров хладагента в нагнетательном трубопроводе непосредственно за поршневым компрессором.

В установках с неограниченной взаимной растворимостью масла и фреона (R 12) предусматривается циркуляция масла в системе для непрерывного возврата масла из испарителя в картер компрессора аналогично. Аналогично в установках, работающих на фреонах R22 в плюсовом и среднетемпературном режимах, маслоотделители не устанавливают.

По принципу действия маслоотделители делятся на три типа: промывные (барбатажные ), инерционные и с водяным охлаждением.

В

промывных маслоотделителях пар,

поступающий из компрессора, проходит

(барбатирует) через слой жидкого

хладагента, охлаждается в результате

испарения части жидкости и освобождается

от масла, содержащегося в нем. Маслоотделители этого типа устанавливались

в аммиачных стационарных холодильных

установках крупной холодопроизводительности.

В настоящее время промышленностью не

выпускаются.

Маслоотделители этого типа устанавливались

в аммиачных стационарных холодильных

установках крупной холодопроизводительности.

В настоящее время промышленностью не

выпускаются.

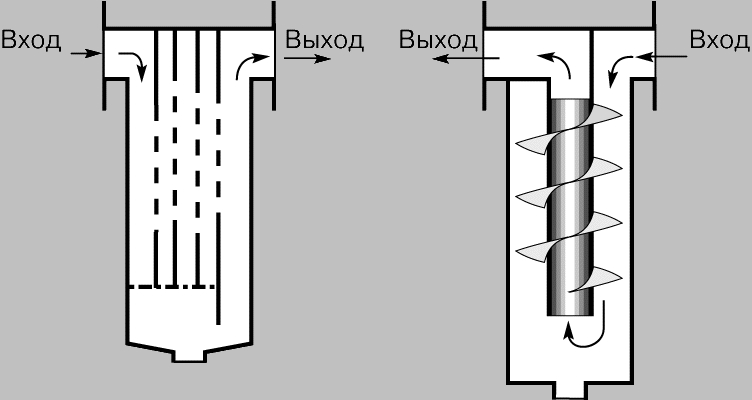

Наиболее широкое распространение для аммиачных и фреоновых холодильных установок получили инерционные маслоотделители механического разделения.

Отделяется масло в маслоотделителях в результате резкого изменения направления и уменьшения скорости движения пара (до 0,5 — 0,7 м/с).

Направление движения пара изменяют, устанавливая в аппаратах перегородки (рис.36,а) или определенным образом располагая патрубки (рис.36,б). В этом случае маслоотделители улавливают только 40 — 60 % масла, уносимого из компрессора. Остальная часть масла попадает в систему холодильной установки. В таких аппаратах отделяются только крупные капли масла: пары масла и его мелкие капли такой маслоотделитель не улавливает.

Более

эффективно работают маслоотделители

циклонного типа (рис. 36 ,в). Пар хладагента

поступает в аппарат тангенциально по

патрубку 1, попадает на направляющие

лопатки, двигаясь по спирали, он получает

вращательное движение. Под действием

центробежной силы капли масла отбрасываются

на корпус и образуют медленно стекающую

вниз пленку. Пар при выходе со спирали

резко меняет направление и по патрубку

2 выходит из маслоотделителя. Отделившееся

масло защищается от струи пара перегородкой

5, чтобы уровень его оставался в спокойном

состоянии. Однако в таких аппаратах

невозможно отделение парообразного

масла. Степень отделения масла

(эффективность) до 80 %.

36 ,в). Пар хладагента

поступает в аппарат тангенциально по

патрубку 1, попадает на направляющие

лопатки, двигаясь по спирали, он получает

вращательное движение. Под действием

центробежной силы капли масла отбрасываются

на корпус и образуют медленно стекающую

вниз пленку. Пар при выходе со спирали

резко меняет направление и по патрубку

2 выходит из маслоотделителя. Отделившееся

масло защищается от струи пара перегородкой

5, чтобы уровень его оставался в спокойном

состоянии. Однако в таких аппаратах

невозможно отделение парообразного

масла. Степень отделения масла

(эффективность) до 80 %.

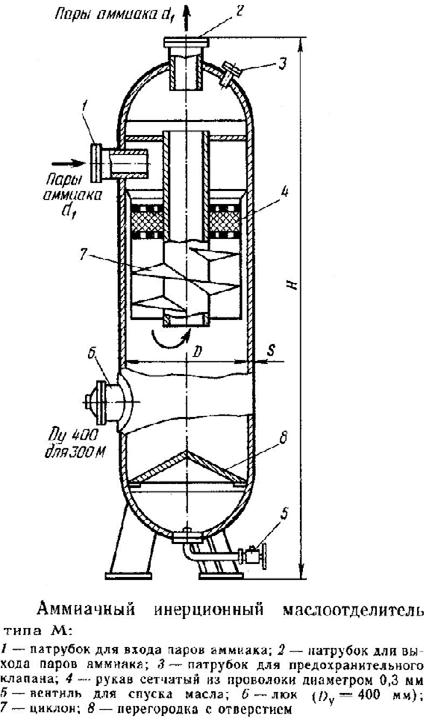

Рис.36. Маслоотделители механического типа: а, б — пустотелые; в — циклонный.

,, v )

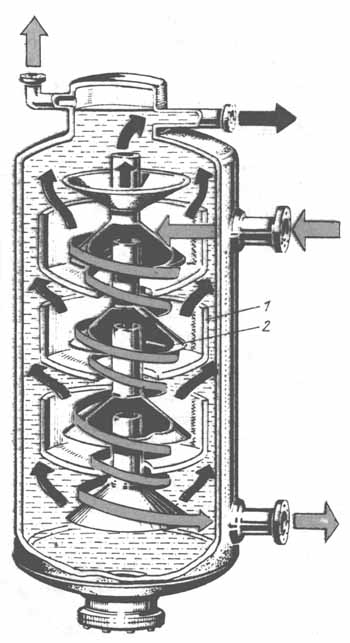

Последовательное использование нескольких методов отделения масла позволяет повысить эффективность маслоотделителя. Такие конструкции применяются при работе с винтовыми маслозаполненными компрессорами.

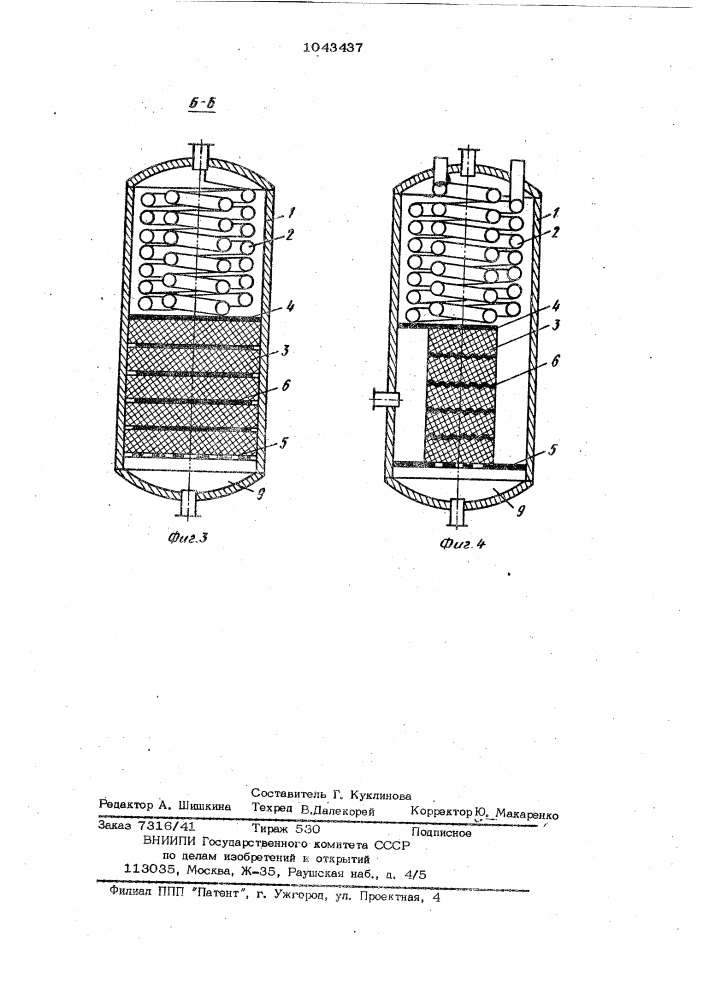

Пар

хладагента совместно с маслом попадает

в аппарат, ударяется об отбойный слой

сетчатой насадки 1, резко меняет

направление движения и поступает в

циклонный маслоотделитель 3, встроенный

в корпус 2. После этого проходит очистку

в фильтрах 4. Отделенное масло сливается

в нижнюю часть аппарата, (рис. 37).

После этого проходит очистку

в фильтрах 4. Отделенное масло сливается

в нижнюю часть аппарата, (рис. 37).

Эффективность маслоотделителя — 99,9%, при этом температура паров хладагента, выходящих из компрессора, не должна превышать 105 °С.

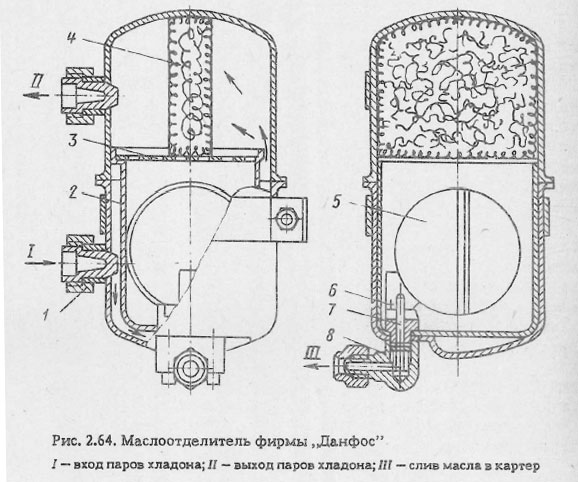

Маслоотделители с водяным охлаждением применяют в аммиачных и низкотемпературных фреоновых установках. Внутри аппарата, (рис.38), расположен змеевик 4, по которому циркулирует вода.

К съемной крышке приварен металлический стакан 2, в котором между сетчатыми донышками находятся металлические или керамические кольца 3. Пары хладагента через патрубок 5 поступают в стальной сварной корпус маслоотделителя.

Рис.37. Маслоотделитель винтового компрессора: 1- сетчатая насадка; 2- корпус; 3- циклонный маслоотделитель; 4- фильтры; 5- трубопровод слива грязного масла

Отделение

масла происходит следующим образом.

Часть унесенного из компрессора масла

в виде мелких капель отделяется за счет

резкого изменения скорости с одновременным

изменением направления движения. Пары

масла конденсируются и отделяются при

прохождении между трубками змеевика,

при этом частицы масла оседают на дно

маслоотделителя. При повторном резком

изменении направления движения потока

пара, содержащего частицы масла,

происходит отделение капель масла при

ходе в стакан с насадкой, а затем и

окончательное отделение масла при

прохождении паров через слой колец.

Очищенные пары хладагента направляются

в конденсатор через патрубок 1.

Пары

масла конденсируются и отделяются при

прохождении между трубками змеевика,

при этом частицы масла оседают на дно

маслоотделителя. При повторном резком

изменении направления движения потока

пара, содержащего частицы масла,

происходит отделение капель масла при

ходе в стакан с насадкой, а затем и

окончательное отделение масла при

прохождении паров через слой колец.

Очищенные пары хладагента направляются

в конденсатор через патрубок 1.

В маслоотделителях с водяным охлаждением практически отделяется около 85 — 90 % уносимого из компрессора масла, которое накапливается в маслоотделителе и периодически перепускается в маслосборник или картер компрессора.

В маслоотделитель чтобы не вызвать конденсацию паров хладагента подают воду, прошедшую через конденсатор или охлаждающую рубашку цилиндров компрессоров.

Рис.38. Маслоотделитель с водяным охлаждением

Маслоотделитель »Принципы

Разделение

Отделение нефти от воды включает применение двух основных физических принципов. Во-первых, масло и вода не растворяются друг в друге. Во-вторых, вода плотнее масла.

Во-первых, масло и вода не растворяются друг в друге. Во-вторых, вода плотнее масла.

Когда масло смешивается с водой, масло изначально существует в форме капель различного размера. Эти капли будут подниматься на поверхность, если их размер не будет меньше определенного. Размер капли пропорционален скорости, с которой капля поднимется на поверхность, поэтому более крупные капли поднимутся наверх быстрее, чем более мелкие.

В резервуар с текущей смесью смесь масла и воды вводится с одного конца и медленно течет к другому. Применяются те же принципы — самые большие капли отделяются быстрее всего, самые маленькие — и самые медленные. Если капля достаточно большая и поток вниз по резервуару достаточно медленный, капля отделяется до того, как будет достигнут конец резервуара.

Следовательно, при условии отсутствия турбулентности потока, отделение нефти от воды увеличивается за счет увеличения размера капель нефти, замедления потока или уменьшения времени подъема на поверхность.

Коалесценция

В смеси масло / вода коалесценция относится к маленьким каплям, которые контактируют с другими каплями и объединяются с образованием более крупных капель.

В большинстве коагуляторов / сепараторов смесь масла и воды сначала вводится в резервуар через коагулянт / диффузор, такой как рукавный фильтр или масляный диффузор. Это помогает минимизировать турбулентность резервуара, которая начинает гравитационное отделение. Попав в коалесцирующую среду, происходит коалесцирование поверхности среды, когда мелкие капли объединяются в более крупные капли, а масло поднимается на поверхность.

На выходе из резервуара маслосодержащая перегородка предотвращает вытекание отделенного масла из резервуара с чистой водой. Отделенная вода должна течь под этим водосливом, а затем через водослив, чтобы выйти из резервуара. Эта водосливная перегородка предназначена для поддержания постоянной глубины жидкости в резервуаре сепаратора.

Отделенное масло скапливается на поверхности резервуара до тех пор, пока не достигнет глубины, достаточной для перелива регулируемого сливного отверстия для масла или его удаления с помощью моторизованного скиммера. Колесный скиммер поддерживает поверхность резервуара в обезжиренном состоянии, предотвращая накопление анаэробных бактерий.

Колесный скиммер поддерживает поверхность резервуара в обезжиренном состоянии, предотвращая накопление анаэробных бактерий.

Такие факторы, как грязь или определенные химические вещества, препятствуют коалесценции. Если присутствует достаточное количество ингибиторов, в результате образуется стабильная эмульсия, которая не расслаивается в разумные сроки. Механические коалесцеры / сепараторы эффективны только для механически индуцированных эмульсий.

Сепараторы нефти и газа — PetroWiki

Сепаратор нефти / газа — это сосуд высокого давления, используемый для разделения скважинного потока на газообразные и жидкие компоненты.Они устанавливаются либо на береговой технологической станции, либо на морской платформе. В зависимости от конфигурации емкости сепараторы нефти / газа можно разделить на горизонтальные, вертикальные или сферические сепараторы. В группах жидкостей, которые необходимо разделить, сепараторы нефть / газ могут быть сгруппированы в двухфазный сепаратор газ / жидкость или трехфазный сепаратор нефть / газ / вода. В зависимости от функции разделения сепараторы нефти / газа также можно разделить на сепаратор первичной фазы, испытательный сепаратор, сепаратор высокого давления, сепаратор низкого давления, разжижитель, дегазатор и т. Д.Для удовлетворения технологических требований сепараторы нефти / газа обычно проектируются поэтапно, в которых сепаратор первой ступени используется для первичного разделения фаз, а сепараторы второй и третьей ступеней применяются для дальнейшей обработки каждой отдельной фазы (газа, нефти и вода). В зависимости от конкретного применения сепараторы нефти / газа также называются дегазаторами или дегазаторами. Дезиквилизаторы используются для удаления диспергированных капель из основного потока газа; в то время как дегазаторы предназначены для удаления пузырьков загрязненного газа из основного потока жидкости.

В зависимости от функции разделения сепараторы нефти / газа также можно разделить на сепаратор первичной фазы, испытательный сепаратор, сепаратор высокого давления, сепаратор низкого давления, разжижитель, дегазатор и т. Д.Для удовлетворения технологических требований сепараторы нефти / газа обычно проектируются поэтапно, в которых сепаратор первой ступени используется для первичного разделения фаз, а сепараторы второй и третьей ступеней применяются для дальнейшей обработки каждой отдельной фазы (газа, нефти и вода). В зависимости от конкретного применения сепараторы нефти / газа также называются дегазаторами или дегазаторами. Дезиквилизаторы используются для удаления диспергированных капель из основного потока газа; в то время как дегазаторы предназначены для удаления пузырьков загрязненного газа из основного потока жидкости.

Другие названия разделителей

Условные наименования сепараторов нефти / газа:

- Сепаратор нефти / газа

- Сепаратор газ / жидкость

- Дегазатор

- Деликулайзер

- Скруббер

- Ловушка

Компоненты сепаратора

Сепаратор нефти / газа обычно состоит из следующих компонентов

- Впускное устройство, расположенное в зоне / секции предварительного разделения для первичного разделения фаз;

- Перегородки после входного компонента для улучшения распределения потока;

- Устройство улучшения разделения, расположенное в секции первичного разделения (гравитационного осаждения) для разделения основных фаз;

- Устройство для удаления тумана, расположенное в газовом пространстве для дальнейшего снижения содержания жидкости в основном потоке газа;

- Различные водосливы для контроля уровня жидкости или уровня раздела фаз;

- Вихревой прерыватель для предотвращения уноса газа на выходе жидкой фазы;

- Обнаружение и контроль уровня жидкости / границы раздела фаз и т. Д.;

- Отвод газа, масла, воды;

- Устройства сброса давления

В большинстве систем переработки нефти / газа сепаратор нефти / газа является первым сосудом, через который проходит поток скважины после того, как он покидает добывающую скважину. Однако перед сепаратором может быть установлено другое оборудование, такое как нагреватели.

Функция сепаратора

Основные функции нефтегазового сепаратора, а также методы разделения кратко изложены в Табл. 1 .

Требования к сепараторам

Сепараторы необходимы для обеспечения потоков нефти / газа, которые соответствуют техническим условиям на трубопроводы для продажи, а также для утилизации.

- В масле должно быть менее 1% (по объему) воды и менее 5 фунтов воды / млн куб. Футов газа.

- Для сброса за борт в Мексиканском заливе (GOM) водный поток должен содержать менее 20 ppm нефти.

Сброс давления

Стадия извлечения жидких углеводородов — Поэтапное разделение (сброс давления) — для максимизации объемов жидких углеводородов. На рис. 1 показана типичная технологическая линия глубоководного GOM. Выделяют четыре стадии разгерметизации:

- высокое давление (HP)

- промежуточное давление (IP)

- Нокаут свободной воды (FWKO)

- Комбинация дегазатора / очистителя нефти (BOT)

Фиг.1 — Типичная производственная линия разделения GOM, состоящая из HP, IP, FWKO, дегазатора и BOT (любезно предоставлено CDS Separation Technologies Inc.).

Объемная вода удаляется на третьей стадии, FWKO, и окончательное обезвоживание выполняется на BOT. В Северном море и других местах вода может быть удалена на судах HP и / или IP. BOT обычно представляет собой установку для электростатической обработки. Иногда BOT включает в себя секцию дегазации, что устраняет необходимость в отдельной емкости дегазатора.Типичные давления на глубоководной платформе GOM для ступеней дегазации:

- 1500 фунтов на кв. Дюйм для HP

- 700 фунтов на кв. Дюйм для IP

- 250 фунтов на кв. Дюйм для IP

- 50 psig для FWKO

Дозирование

Защита насосов и компрессоров

Дожимной компрессорный агрегат

На рис. 2 показан соответствующий дожимной компрессорный агрегат

Рис. 2 — Типовая трехступенчатая компрессорная установка (любезно предоставлена CDS Separation Technologies Inc.).

Установка обезвоживания

Рис. 3 Блок дегидратации гликоля. Обе системы используют сепараторы в качестве основного компонента в их конструкции.

Рис. 3 — Типичная система дегидратации гликоля, предоставленная CDS Separation Technologies Inc.).

Ориентация сепаратора

В таблице 2 сравниваются преимущества и недостатки вертикальных и горизонтальных сепараторов.Эту таблицу следует использовать в качестве ориентира при выборе.

Рекомендации по проектированию

Размер сепараторов нефти / газа обычно выбирается исходя из теории осаждения или времени удерживания жидкой фазы. Чтобы справиться с резкими скачками жидкости или колебаниями добычи, часто встречающимися во время добычи нефти / газа, обычно выбирают сепараторы нефти / газа с достаточным запасом. Сепаратор обычно делится на следующие функциональные зоны:

- Зона входа

- Зона распределения потока

- Зона гравитационного разделения / коалесценции

- Выходная зона

Каждая зона должна быть тщательно спроектирована для достижения заданных общих характеристик разделения.Более подробная информация представлена на странице размеров разделителя.

Входная зона

Соответствующее впускное устройство необходимо для получения начального объемного разделения жидкости / газа. В большинстве случаев газ уже будет выходить из раствора в трубопроводе, ведущем в сепаратор (из-за падения давления на дросселе или регулирующем клапане). Следовательно, большая часть газа отделяется от жидкости во входной зоне. Из-за проблем с пенообразованием и необходимости более высокой производительности вихревые впускные устройства в настоящее время становятся все более популярными.Для приложений с входным импульсом менее 9 кПа можно использовать лопаточный вход.

Типичные воздухозаборники включают:

- Плоские ударные пластины

- Пластины с полированной головкой

- Трубы полуоткрытые

- Входной патрубок

- Впускной патрубок циклонной группы

Эти впускные отверстия, хотя и недорогие, могут иметь недостаток, отрицательно влияющий на эффективность разделения. Однако для жидкостей с более высоким импульсом эти входные отверстия могут вызвать проблемы. Пластины с плоской или выпуклой головкой могут вызывать образование мелких капель и пены.Конструкция с открытыми трубами может привести к короткому замыканию или образованию каналов. Хотя импульс на входе является хорошим стартовым ориентиром для выбора, следует также учитывать условия процесса, а также выбор демистера. Например, если нагрузка жидкости достаточно низка, чтобы туманоуловитель мог обрабатывать всю жидкость, тогда впускные устройства могут применяться за пределами их типичных диапазонов импульса.

Зона распределения потока

Независимо от размера емкости короткое замыкание может привести к снижению эффективности разделения.Неотъемлемой частью любого входного устройства является выпрямитель потока, такой как одиночная перфорированная перегородка. Пластина полного диаметра позволяет газу / жидкости течь более равномерно после выхода из входного отверстия лопастного типа, входных циклонов или даже ударных пластин. Пластина также действует как демистер от ударов и пенообразователь. Типичная свободная от сетки площадь (NFA) находится в диапазоне от 10 до 50%. По мере снижения NFA усиливается сдвиг жидкостей, поэтому NFA следует подбирать для конкретного применения. Одной из проблем этих пластин является накопление твердых частиц на входе.Как правило, скорости во входной зоне достаточно высоки, чтобы переносить твердые частицы через перфорационные отверстия. В любом случае в зоне входа следует установить промывочную форсунку. Другие конструкции включают лопатки для выпрямления потока. Однако открытое пространство обычно слишком велико, чтобы быть эффективным.

Зона гравитации / коалесценции

Для облегчения разделения (и разрушения пены) в сепаратор газа / жидкости иногда вводят сетчатую подушку, пакет лопаток и / или пакеты пластин / матриц. Эти внутренние элементы обеспечивают больше поверхностей столкновения или сдвига для усиления эффекта коалесценции дисперсной фазы.Для газовой фазы использовались пакеты матрица / пластина и лопатки, чтобы способствовать слиянию жидких капель или разрушению пены. Теория, лежащая в основе установки внутренних устройств с высокой поверхностью, таких как пакеты пластин для разрушения пены, заключается в том, что пузыри будут растягиваться и ломаться, когда их тянут по поверхности. Однако, если большая часть газа проходит через верхнюю часть упаковки, пенистый слой не будет в достаточной степени рассечен, и пузырьки будут извиваться к другому концу.

Выходная зона

Улавливание тумана может происходить с помощью трех механизмов; Следует иметь в виду, что между механизмами нет четко определенных границ.Поскольку импульс капли напрямую зависит от плотности жидкости и куба диаметра, более тяжелые или более крупные частицы имеют тенденцию сопротивляться движению по линии тока текущего газа и будут сталкиваться с объектами, находящимися на их пути движения. Это инерционный удар, механизм, отвечающий за удаление большинства частиц диаметром> 10 мкм. Более мелкие частицы, следующие по линиям тока, могут сталкиваться с твердыми объектами, если расстояние до них меньше их радиуса. Это прямое столкновение.Часто это основной механизм для капель размером от 1 до 10 мкм. В случае субмикронных туманов броуновский захват становится доминирующим механизмом сбора. Это зависит от броуновского движения — непрерывного случайного движения капель при упругом столкновении с молекулами газа. По мере того, как частицы становятся меньше и скорость становится меньше, броуновский захват становится более эффективным. Почти все оборудование для удаления тумана делится на четыре категории:

- Сетка

- Лопатки

- Циклоны

- Волокнистые слои

Производительность сепаратора

Эффективность сепарации может быть оценена с помощью коэффициентов переноса жидкости и выноса по ГСА, на которые влияют многие факторы, такие как:

- Расход

- Свойства жидкости

- Конфигурация сосуда

- Внутреннее устройство

- Система управления

- ETC.

Вместимость большинства емкостей для разделения газа и жидкости по газу определяется исходя из количества удаляемых капель жидкости определенного размера. Главное неизвестное — это распределение размера входящих капель. Без этого невозможно реально оценить качество сточных вод. Например, требование, согласно которому выходное отверстие для газа должно содержать менее 0,1 галлона / млн куб. Футов жидкости, довольно сложно гарантировать из-за неизвестного распределения капель по размерам. Падения давления на компонентах и оборудовании трубопровода, расположенном выше по потоку, могут создавать очень маленькие перепады (от 1 до 10 мкм), в то время как слияние в трубопроводах и впускных устройствах может создавать более крупные перепады.Для скрубберов более реалистично указать размер капли для удаления 10 мкм. То же самое относится к спецификациям «вода в масле» и «масло в воде». Насколько известно автору, корреляция для прогнозирования концентраций воды в нефти или нефти в воде недоступна. Например, прогнозирование того, может ли сепаратор производить поток нефти с содержанием воды менее 20% об., Обычно основывается на опыте или аналогичных сепараторах.

Вместимость большинства сепараторов по жидкости рассчитана таким образом, чтобы обеспечить время удерживания, достаточное для образования и отделения пузырьков газа.Большее время удерживания требуется для сепараторов, которые предназначены для отделения нефти от воды, а также газа от жидкости (трехфазные по сравнению с двухфазными сепараторами).

Внутреннее устройство сосуда

Доказано, что внутренние устройства судна могут значительно повлиять на эксплуатационные характеристики нефтегазового сепаратора следующими способами:

- Распределение потока

- Капля / пузырьковый сдвиг и коалесценция

- Создание пены

- Смешивание

- Контроль уровня

Проблемы с производительностью

Вспенивание

При понижении давления на определенные виды сырой нефти крошечные пузырьки газа заключены в тонкую пленку нефти, когда газ выходит из раствора.Это может привести к диспергированию пены или пены в масле и образованию так называемого «вспенивающегося» масла. В других типах сырой нефти вязкость и поверхностное натяжение нефти могут механически блокировать газ в масле и вызывать эффект, подобный пенообразованию. Масляная пена не является стабильной или долговечной, если в масле не присутствует пенообразователь.

Неизвестно, является ли сырая нефть пенистой. Присутствие поверхностно-активного вещества и условия процесса играют роль. В литературе упоминаются органические кислоты как пенообразователи.Масла и конденсаты с высокой плотностью обычно не вызывают вспенивания, как описано Callaghan et al. [1]

Вспенивание значительно снижает производительность нефтегазовых сепараторов, поскольку требуется гораздо большее время удерживания для адекватного отделения заданного количества вспенивающейся сырой нефти. Пенистую сырую нефть нельзя точно измерить объемными расходомерами или обычными объемными дозаторами. Эти проблемы, в сочетании с потенциальной потерей нефти / газа из-за неправильного разделения, подчеркивают необходимость специального оборудования и процедур при обращении с вспенивающейся сырой нефтью.

Основными факторами, способствующими «разрушению» вспенивания масла, являются:

- Расчетный

- Агитация (сбивает с толку)

- Тепло

- Химические вещества

- Центробежная сила

Эти факторы или методы «уменьшения» или «разрушения» вспенивания масла также используются для удаления увлеченного газа из нефти. Разработано много различных конструкций сепараторов для обработки вспенивающейся сырой нефти. Они доступны от различных производителей — некоторые из них как стандартные устройства для обработки пены, а некоторые разработаны специально для конкретного применения.

Химические пеногасители на основе силикона и фторсиликона обычно используются вместе с циклонными впускными отверстиями для разрушения пены. Концентрация химического пеногасителя обычно находится в диапазоне от 5 до 10 частей на миллион, но для многих видов сырой нефти GOM обычно составляет от 50 до 100 частей на миллион.

Рис. 4 — это изображение гамма-сканирования горизонтального газового сепаратора диаметром 48 дюймов, показывающее проблемы, возникающие из-за пены. По горизонтальной оси отложена мощность сигнала, а по вертикальной оси — высота внутри разделителя.Высокий уровень сигнала указывает на меньшую массу или больше газа. Меньшая мощность сигнала указывает на большую массу или жидкость. По мере уменьшения скорости химического вещества граница раздела газ / жидкость становится менее определенной. Дно сосуда становится газообразным (больше сигнала), а верхняя часть становится пенистой (сигнал меньше). Унос жидкости происходит, когда пена проходит через туманоуловитель. Унос газа происходит, поскольку пузырьки не могут быть отделены.

Рис. 4 — Пример результатов гамма-сканирования (любезно предоставлено CDS Separation Technologies Inc.).

На рис. 5 показан горизонтальный сепаратор, используемый для обработки пенистой нефти. Жидкости проходят через входные циклоны, где центробежное действие помогает разбивать большие пузырьки. Перфорированная пластина после входных циклонов способствует равномерному потоку, а также предотвращению запотевания и пеногашения. Вихревые циклоны на выходе для газа удаляют большое количество жидкости, образующейся в результате образования пенистого масляного слоя. Пенистая масляная подушечка возникает из-за мелких пузырьков, которые невозможно удалить во входных циклонах.

Рис. 5 — Двухфазный сепаратор, предназначенный для разрушения пены (любезно предоставлено CDS Separation Technologies Inc.).

Между перфорированной пластиной и туманоуловителем иногда устанавливаются внутренние элементы с высокой поверхностью, такие как пластины или блоки матриц, чтобы разбивать большие пузыри. Как обсуждалось ранее, теория, лежащая в основе внутренних устройств с высокой поверхностью, состоит в том, что пузырьки будут растягиваться и ломаться, когда их тянут по поверхности. Однако, если большая часть газа проходит через верхнюю часть упаковки, пенистый слой не будет в достаточной степени рассечен, и пузырьки будут извиваться к другому концу.

Парафин

Отложение парафина в сепараторах нефти / газа снижает их эффективность и может вывести их из строя из-за частичного заполнения емкости и / или блокировки туманоуловителя и каналов для жидкости. Парафин можно эффективно удалить из сепараторов с помощью пара или растворителей. Однако лучшим решением является предотвращение начального осаждения в емкости путем тепловой или химической обработки жидкости перед сепаратором. Другой сдерживающий фактор, успешный в большинстве случаев, включает покрытие всех внутренних поверхностей сепаратора пластиком, к которому парафин имеет небольшое сродство или не имеет никакого сродства.Вес парафина заставляет его отслаиваться от покрытой поверхности, прежде чем он приобретет опасную толщину.

В целом парафиновые масла не представляют проблемы, если рабочая температура выше точки помутнения (температуры, при которой начинают образовываться кристаллы парафина). Однако проблемы возникают во время простоя, когда масло имеет шанс остыть. парафин выходит из раствора и поверхностей пластин. Когда добыча будет восстановлена, поступающая жидкость может быть не в состоянии протекать к участкам с покрытием для растворения парафина.Кроме того, для растворения парафина требуются температуры выше точки помутнения.

Твердые вещества и соль

Если песок и другие твердые вещества непрерывно добываются в значительных количествах с помощью скважинных флюидов, их следует удалить до того, как флюиды попадут в трубопроводы. Соль можно удалить путем смешивания воды с маслом, а после растворения соли воду можно отделить от масла и слить из системы.

Вертикальные емкости хорошо подходят для удаления твердых частиц из-за небольшой площади сбора.Дно емкости также может иметь форму конуса со струями воды для облегчения удаления твердых частиц. В горизонтальных сосудах песчаные форсунки и всасывающие сопла размещаются вдоль дна сосуда, обычно через каждые 5-8 футов. Перевернутые желоба также могут быть размещены сверху всасывающих сопел, чтобы предотвратить засорение сопел. Пескоструйная система показана на Рис. 6 . Систему этого типа иногда трудно использовать во время работы резервуара из-за влияния впрыскивания и всасывания на разделение и контроль уровня.Для сосудов, которые должны быть спроектированы так, чтобы можно было производить очистку песком во время эксплуатации, см. Обсуждение эмульсионной обработки.

Рис. 6 — Пескоструйная система (любезно предоставлена CDS Separation Technologies Inc.).

Коррозия

Добываемые скважинные жидкости могут быть очень коррозионными и вызывать преждевременный отказ оборудования. Два самых агрессивных элемента — это сероводород и диоксид углерода. Эти два газа могут присутствовать в скважинных флюидах в количествах от следов до 40-50% газа по объему.Обсуждение коррозии в сосудах под давлением включено на страницу очистки воды.

Выплескивание

Из-за воздействия волн или океанского течения на плавучую конструкцию жидкое содержимое в сепараторе нефти / газа будет возбуждено, что приведет к внутренним колебательным движениям жидкости. Это особенно проблема длинных горизонтальных сепараторов. Плескивание снижает эффективность разделения из-за дополнительного перемешивания, что приводит к уносу жидкости в газовой линии, уносу газа в жидкостной линии и потере контроля уровня.В трехфазных сепараторах снижается эффективность разделения масла / воды и газа / жидкости. Поэтому необходимо разработать внутренние перегородки для ограничения плескания. Акцент обычно делается на внутренних устройствах для гашения волн в газовых сепараторах из-за более значительных движений жидкости.

При проектировании впускных и выпускных устройств необходимо учитывать изменение уровня жидкости от конца к концу. Слишком низкий уровень жидкости может привести к прорыву газа из входных циклонов, тогда как слишком высокий уровень жидкости может вызвать сифонирование жидкости через туманоуловитель.

Таблица 3 дает некоторые оценки естественного периода жидкости для судов, совершающих продольные движения (раскачивание). Эти периоды составляют порядка 10 секунд, что аналогично периоду, установленному для плавучих платформ, таких как платформы с натяжными опорами (TLP) и плавучие суда для добычи, хранения и разгрузки (FPSO) в 10-летних штормовых условиях.

При проектировании планировки следует учитывать совмещение разделителей с движением конструкции.Например, на TLP суда рекомендуется выровнять по их длинному размеру, перпендикулярно преобладающему движению TLP. На судах при выравнивании судов следует учитывать величину и период крена и тангажа. Обычно рекомендуется выравнивать разделители по длине по длине судна.

Доступная литература, как описано Roberts et al. [2] , выделяет две основные особенности внутренних устройств для гашения волн:

- Устранение границы раздела газ / жидкость

- Смещение частоты собственных колебаний сепаратора от частоты платформы.

На некоторых судах топливные баки заполняются морской водой по мере расходования топлива, чтобы предотвратить проблемы, связанные с колебаниями.

Сдвиг собственной частоты обычно выполняется путем сегментирования емкости с помощью поперечных перегородок. Перегородки имеют перфорацию, могут быть размещены по всей жидкой фазе или могут быть размещены в области границы раздела нефть / вода. Однако основные проблемы вызывают следующее:

- Доступ к судну

- Сбор твердых частиц

- Смешивание — главная проблема.

Можно использовать перегородки с горизонтальным периметром, но они также имеют недостатки. Другие формы перегородок включают наклонные крылья по длине судна для смягчения волн из-за крена, а также вертикальные перфорированные перегородки по длине судна. Таблица 4 подчеркивает различия между горизонтальными и вертикальными перегородками.

Контроль уровня

Стабильный контроль границ раздела нефть / вода и газ / нефть важен для хорошего разделения. Типичные настройки уровня двухфазного сепаратора показаны в Таблица 5 . Для трехфазного режима настройки уровня устанавливаются как на границе раздела нефть / вода, так и на уровне границы раздела нефть / газ.

Обычно расстояние между разными уровнями составляет не менее 4–6 дюймов.или минимум 10-20 секунд времени удерживания. Расположение самых низких уровней также должно учитывать осаждение песка / твердых частиц. Эти уровни обычно находятся от 6 до 12 дюймов от дна емкости. Минимальная толщина слоя воды / масла составляет примерно 12 дюймов. Обратите внимание, что эти минимальные настройки могут иметь решающее значение при выборе размера емкости, а не в указанном времени удерживания.

В двух- или трехфазном горизонтальном сепараторе с очень небольшим количеством жидкости / воды используется конфигурация загрузочного или «двухцилиндрового» сепаратора.Все элементы управления интерфейсом тогда расположены в багажнике или нижнем корпусе. Примеры этих типов разделителей можно увидеть в разделе Типы разделителей.

Чтобы вынудить жидкость выйти через зазор между трубкой и стенкой, также отводится поток газа. Проходящий поток вынуждается выходить через зазор за счет поддержания более низкого давления во внешнем кольцевом пространстве, чем то, которое находится внутри трубок. Это достигается путем создания каналов между кольцевым пространством и полыми сердечниками всех спиновых генераторов.Хвосты этих полых ядер, в свою очередь, открыты для низкого давления вновь генерируемых газовых вихрей. Проходящий поток газа около 5% рециркулирует из трубок для вытягивания жидкости, затем обратно в спин-генератор и выходит из его хвостового конца, где он присоединяется к основному потоку газа.

Номенклатура

| ρ c | = | Плотность сплошной фазы, кг / м 3 ; |

| мкм c | = | динамическая вязкость непрерывной фазы, кг / (м ∙ с) или Н ∙ с / м 2 ; |

| В в | = | скорость непрерывной фазы, м / с; |

| d h | = | гидравлический диаметр. |

| V r | = | скорость падения / подъема, м / с; |

| V h | = | горизонтальная скорость воды, м / с; |

| L | = | длина пакета пластин, м; |

| d pp | = | Расстояние между перпендикулярными зазорами пакета пластин, м. |

| ρ w | = | плотность воды, кг / м 3 ; |

| ρ o | = | Плотность нефти, кг / м 3 ; |

| μ w | = | вязкость воды динамическая, кг / (м ∙ с) или Н ∙ с / м 2 ; |

| г | = | ускорение свободного падения, 9.81 м / с 2 ; |

| D o | = | Диаметр капли, м. |

| V м | = | расчетная скорость, м / с; |

| ρ г | = | Плотность газовой фазы, кг / м 3 ; |

| ρ л | = | Плотность жидкой фазы, кг / м 3 ; |

| К | = | Коэффициент пропускной способности ячейки, м / с. |

Список литературы

- ↑ Callaghan, I.C., McKechnie, A.L., Ray, J.E. et al. 1985. Определение компонентов сырой нефти, ответственных за вспенивание. SPE J. 25 (2): 171–175. SPE-12342-PA. http://dx.doi.org/10.2118/12342-PA.

- ↑ Робертс, Дж. Р., Басурто, Э. Р., и Чен, П. Я. 1966. Справочник по дизайну Slosh I, NASA-CR-406, контракт № NAS 8-11111. Хантсвилл, Алабама: Космические лаборатории Нортропа.

Интересные статьи в OnePetro

Кариос, Э., Вега, Л., Пардо, Р. и Ибарра, Дж. 2013. Экспериментальное исследование скважинного газового сепаратора для бедных при непрерывном потоке газа и жидкости. Представлено на конференции SPE по искусственному лифту в Северной и Южной Америке, Картахена, Колумбия, 21-22 мая 2013 г. SPE-165033-MS. http://dx.doi.org/10.2118/165033-MS.

Интернет-мультимедиа

Джорджи, Уолли Дж. 2013. Вспенивание в сепараторах: обращение и эксплуатация. https://webevents.spe.org/products/foaming-in-separators-handling-and-operation

Хейкерс, Крис.2012. Воздействие регулирования потока на сепарации. https://webevents.spe.org/products/flow-conditioning-impact-on-separations

Матар, Омар К. 2013. Пеногасители в горизонтальном многофазном потоке — влияние на режим потока и разделения. https://webevents.spe.org/products/defoaming-additives-in-horizontal-multiphase-flow-impact-on-flow-regime-and-separations

Внешние ссылки

См. Также

PEH: Масло_и_газ_сепараторы

Размер сепаратора

Типы сепараторов

Способы обработки эмульсией

Водоочистные сооружения

Впуск

Демистер

Коалесцеры

Категория

Сепаратор нефтесодержащих вод для судовых машин

Сепаратор нефтесодержащих вод для судовых машин Главная || Дизельные двигатели || Котлы || Системы питания || Паровые турбины || Обработка топлива || Насосы || Охлаждение ||Сепаратор нефтесодержащей воды для судового оборудования

Сепараторы масла и воды используются для предотвращения слива нефти с судов. при откачке трюмов, маслобаков или любых нефтезагрязненных помещений.Международное законодательство, касающееся загрязнения нефтью, становится все более и более более жесткие ограничения на слив масла.Сепаратор нефтесодержащих вод (OWS) является очень важным оборудованием, которое находится на борту. Он используется для обеспечения сброса воды за борт в установленных пределах. OWS необходимо поддерживать в полном рабочем состоянии и эксплуатировать в соответствии с правилами MARPOL.

align = «left»> align = «left»> align = «left»> Офицеры, использующие оборудование, должны быть полностью знакомы с тем, как оно работает.OWS часто проверяется на инспекциях государства порта. На борту также должно быть руководство по эксплуатации OWS, и соответствующий персонал должен быть знаком с этим руководством и иметь опыт работы с оборудованием. Пожалуйста, обратитесь к Приложению 1 МАРПОЛ и Курсу Marlins: Сепараторы нефтесодержащих вод для получения дополнительной информации.Чистая вода, пригодная для сброс определяется как содержащий менее 15 частей на миллион масло. Сепараторы масла / воды, использующие гравитационную систему, могут достигать 100 частей на миллион и поэтому должны использоваться вместе с некоторыми форма фильтра.

Сепаратор нефтесодержащей воды, сепаратор льяльной воды Устройство, используемое для отделения нефти от нефтесодержащей воды смеси и из эмульсии. Сепараторы льяльных вод необходимы на борту судов для предотвращения слив нефти за борт при откачке трюмных вод или при очистке цистерн. Масло Монитор предназначен для непрерывного измерения содержания масла в сточных водах. Если превышен установленный предел содержания масла, сточные воды автоматически рециркулируют в сборный бак, или сепаратор остановлен.

Многие традиционные сепараторы нефтесодержащих вод выходят из строя для разделения стабильных эмульсий и удаления взвешенных коллоидных частиц из водной фазы. Это часто приводит к сбоям в работе оборудования из-за выделения масла ниже 15 ppm. не достигается или из-за засорения из-за чрезмерного количества твердых частиц. Сепаратор льяльных вод на 15 ppm Любая комбинация сепаратора, коагулятора или других средств, а также единая установка, предназначенная для производства сточных вод с содержанием нефти не более 15 частей нефти на миллион частей воды по объему.

Примечание: Согласно Резолюции MEPC.107 (49) точка отбора проб должна быть расположена в вертикальном положении. участок трубопровода для сточных вод как можно ближе к сепаратору льяльных вод на 15 млн -1.

Re-циркулирующие средства должны быть обеспечены после того, как и рядом с выпускным отверстием за бортом стопорного устройства, чтобы система водоотливного сепаратора 15 частей на миллион, в том числе 15 частей на миллион трюма сигнализация и устройство автоматической остановки, которые должны быть проверены при закрытом сливе за борт.

Одной из основных причин выхода из строя фильтрующего оборудования нефтесодержащих вод является воздействие трюмной воды. вода, содержащая чистящие средства. Чистящие жидкости на основе моющих средств могут образовывать химические стабилизированные нефтяные эмульсии, которые нельзя разделить на борту судна только под действием силы тяжести. В лучший способ повысить производительность оборудования для отделения нефтесодержащих льяльных вод — избегать использование чистящих средств на основе поверхностно-активных веществ.

Комплектный водно-масляный сепаратор и фильтр на 15 частей на миллион чистота показана на рисунке.Весь блок сначала заполняется чистым вода; затем маслянистая водная смесь прокачивается через сепаратор входной патрубок в камеру грубой сепарации. Вот масло, как в результате более низкой плотности отделяется и поднимается в маслосборник пространство. Оставшаяся смесь масла и воды теперь стекает в мелкую разделяет отсек и медленно перемещается между пластинами-защелками.

Рис: Сепаратор нефтесодержащих вод WRTSIL SENITEC M1000, производительность 1 м3 / час

align = «center»>

Изображение предоставлено: https: // www.wartsila.com

В установках очистки нефтесодержащих вод Wrtsil Senitec используется оптимизированное разрушение эмульсии и технология разделения, которая превосходит все существующие нормы и гарантирует содержание масла в очищенной воде ниже 5 промилле. При нормальной работе фактические уровни неоднократно Было показано, что он составляет всего 1 ppm, что дает бесценный запас прочности для предела IMO. №

На рис. Рис. Сепаратор нефтесодержащих вод WRTSIL SENITEC M1000, производительность 1 м3 / час. Основной компонент, как показано ниже:

- Вход трюмных вод

- Ступень отделения масла

- Бак эмульсии

- Насосы для дозирования химикатов

- Панель управления

- Сброс нефти и твердых частиц

- Химическая стадия

- Впуск растворенного воздуха

- Вход в ступень флотации

- за бортом

- Выход воды обратной промывки

- Вход пресной воды (на ступень фильтрации)

- Ступень фильтра

- Масломер

Больше масла будет отделяться на нижней стороне этих пластин и перемещаться наружу, пока он не сможет беспрепятственно подняться в маслосборное пространство.Почти безмасляная вода проходит в центральную трубу и покидает сепаратор. Чистота в этот момент будет 100 частей на миллион или меньше. An автоматически управляемый клапан выпускает отделенное масло в хранилище бак. Воздух выпускается из агрегата через выпускной клапан. Паровая или электрическая нагревательные змеевики предусмотрены в верхней, а иногда и в нижней части сепаратор, в зависимости от типа отделяемого масла. Там, где требуется более высокая чистота, вода, почти не содержащая масел, проходит в блок фильтра.

Простой эскиз сепаратора нефтесодержащей воды

align = «center»>

Вода поочередно проходит через две ступени фильтра и масло удалены проходы в маслосборники. Фильтр первой ступени удаляет присутствуют физические примеси, способствующие тонкому разделению. В В фильтре второй ступени используются коалесцирующие вставки для окончательного обезжиривания. Коалесценция — это нарушение поверхностного натяжения между каплями масла в смесь масла и воды, которая заставляет их соединяться и увеличиваться в размерах.В масло из сборных пространств по мере необходимости сливается вручную, обычно примерно раз в неделю. Фильтрующие вставки потребуют замены, срок полезного использования в зависимости от условий эксплуатации. Действующее законодательство требует использования блока мониторинга, который непрерывно записывает и подает сигнал тревоги, когда уровень разряда в превышение 15 частей на миллион.

Связанная информация:

Нормативные требования к сепараторам нефтесодержащих вод

Прочие информационные страницы:

- Системы сжатого воздуха для различных судовых операций Основная цель компрессора, как следует из названия, заключается в сжатии воздуха или любой жидкости с целью уменьшения ее объема.Некоторые из основных применений компрессоров на борту судов — главный воздушный компрессор, палубный воздушный компрессор, компрессор кондиционера и холодильный компрессор. Отсутствие запуска или управления воздушным компрессором может быть неудобным, дорогостоящим и может быть сопряжено с рисками, которые необходимо контролировать …

- Принцип работы судовых воздушных компрессоров К источникам управляющего или инструментального воздуха предъявляются особые требования в отношении отсутствия влаги, масла и примесей. Для подачи управляющего воздуха можно использовать специальный тип безмасляного компрессора или его можно обработать после доставки от обычного воздушного компрессора.В результате такой обработки воздух фильтруется и осушается с целью удаления практически всех следов масла, влаги и любых атмосферных примесей …..

- Морские охладители — кожухотрубные охладители и пластинчатые охладители Теплообменники на борту судна в основном охладители, в которых горячая жидкость охлаждается морской водой. В некоторых случаях требуется нагрев жидкости, например нагреватели мазута и нагреватели морской воды для очистки резервуаров. Хотя основной конденсатор для парохода и испаритель / дистиллятор являются теплообменниками, они рассматриваются отдельно…..

- Дистилляционная система — Производство дистиллированной воды для использования на судах — Процесс выпаривания Дистилляция — это производство чистой воды из морской воды путем испарения и повторной конденсации. Дистиллированная вода образуется в результате испарения морской воды путем кипячения или мгновенного испарения. Это испарение позволяет уменьшить 32000 частей на миллион растворенных твердых веществ в морской воде до одной или двух, присутствующих в дистиллированной воде. Используемая машина называется «испаритель», хотя также используется слово «дистиллятор»…..

- Блок сепаратора нефтесодержащих вод и фильтров чистотой 15 частей на миллион Сепараторы масла и воды используются для предотвращения слива нефти с судов при откачке трюмов, нефтяных цистерн или любых загрязненных нефтью помещений. Международное законодательство, касающееся загрязнения нефтью, становится все более строгим в отношении ограничений, установленных на сбросы нефти …..

- Очистка сточных вод на борту — установка биологической и химической очистки сточных вод Сброс неочищенных сточных вод в контролируемые или территориальные воды обычно запрещен законодательством.Действует международное законодательство, регулирующее любые сбросы сточных вод в пределах определенных расстояний от земли. В результате, и для того, чтобы соответствовать определенным стандартам, на всех новых судах установлены очистные сооружения …

- Где устанавливаются стабилизирующие стабилизаторы? — функция управления движением судна. Стабилизирующие стабилизаторы устанавливаются на бортах судна ниже ватерлинии, чтобы уменьшить качение корпуса под действием волн. Плавники достигают этого за счет равномерного и противоположного движения. Выдвижные плавники аэродинамической секции используют скорость корабля, чтобы создать это встречное движение…..

- Инсинератор для судов Более строгое законодательство в отношении загрязнения моря ограничивает, а в некоторых случаях полностью запрещает сброс неочищенных сточных вод, сточных вод, отработанного масла и шлама. Конечная ситуация отсутствия сброса может быть достигнута при использовании подходящей установки для сжигания отходов. При использовании в сочетании с очистными сооружениями и установками для сжигания нефтешламов, установка для сжигания образует полный комплект для утилизации отходов …..

Судовое оборудование — Полезные теги

Судовые дизельные двигатели || Паровая установка || Система кондиционирования воздуха || Сжатый воздух || Судовые батареи || Грузовой рефрижератор || Центробежный насос || Различные кулеры || Источник аварийного питания || Теплообменники выхлопных газов || Система подачи || Насос для откачки питания || Измерение расхода || Четырехтактные двигатели || Форсунка || Топливная масляная система || Обработка мазута || Коробки передач || Губернатор || Судовой инсинератор || Фильтры смазочного масла || Двигатель MAN B&W || Судовые конденсаторы || Сепаратор нефтесодержащих вод || Устройства защиты от превышения скорости || Поршень и поршневые кольца || Прогиб коленчатого вала || Судовые насосы || Различные хладагенты || Очистные сооружения || Винты || Электростанции || Пневматическая система запуска || Паровые турбины || Рулевой механизм || Двигатель Sulzer || Зубчатая передача турбины || Турбокомпрессоры || Двухтактные двигатели || Операции UMS || Сухой док и капитальный ремонт || Критическое оборудование || Палубное оборудование и грузовые механизмы || Контрольно-измерительные приборы || Противопожарная защита || Безопасность в машинном отделении ||

Машинное отделение.com о принципах работы, конструкции и эксплуатации всей техники

предметы на корабле, предназначенные в первую очередь для инженеров, работающих на борту и тех, кто работает на берегу. По любым замечаниям, пожалуйста

Свяжитесь с нами

Copyright © 2010-2016 Machinery Spaces.com Все права защищены.

Условия использования

Прочтите нашу политику конфиденциальности || Домашняя страница ||

Как работает сепаратор?

Собранные твердые частицы выходят через отдельный выпуск (выпуск твердых частиц).Доступны дисковые сепараторы с самоочищающейся чашей (непрерывные сепараторы) и ручные сепараторы. В сепараторе с самоочищающейся чашей чаша имеет механизм открывания, через который отделенные твердые частицы выгружаются через равные промежутки времени (6). В данном случае чаша состоит из нижней части чаши, где расположен гидравлический механизм опорожнения, и крышки чаши.

Используя гидравлический механизм выброса, сепаратор открывается в самой внешней части корпуса центрифуги, где собираются твердые частицы.После того, как твердая фаза стечет, сепаратор снова закрывается. Это происходит за несколько десятых секунды.

Сепаратор обычно приводится в движение клиноременной или плоской ременной передачей. Это зависит от размера разделителя. Приводной двигатель управляется частотно-регулируемым приводом.

Применение сепараторной техники

Сепараторы идеально подходят для задач разделения, в которых требуется высокая степень селективности или когда важно разделение мельчайших частиц.Они также используются для разделения твердых / жидких смесей, имеющих лишь небольшую разницу в плотности. Сепараторы пакетных дисков имеют множество применений, которые можно найти в самых разных отраслях промышленности, например:

- В пищевой промышленности и производстве напитков

- В промышленности по переработке жиров и масел

- В химической, фармацевтической и биотехнологической отраслях

- В нефтяной промышленности и производстве энергии

- В охране окружающей среды

Сепараторы в основном используются для трех различных процессов разделения:

- В качестве осветлителя для осветления жидкостей.Уточнение — это отделение мелкодисперсных твердых частиц от жидкости. Сепаратор используется для смесей с низким содержанием твердых частиц. Если осветляемая смесь содержит большое количество твердых частиц, лучше выбрать декантатор. Очистка фруктового сока от помутнения является типичным примером применения сепаратора.

- В качестве очистителя / сепаратора для разделения жидкостей. Это отделяет жидкость с более низкой плотностью от жидкости с более высокой плотностью. Примером такого использования является отделение воды от минерального масла.Одновременно из такой смеси можно отделить твердые частицы.

- Для концентрирования жидкостей. Это включает концентрацию легкой жидкости из тяжелой жидкости. Одним из примеров является извлечение эфирного масла из воды с помощью сепаратора. Возможно одновременное разделение твердых частиц.

Источник

Lebensmittel- und Bioverfahrenstechnik [Технология пищевых продуктов и биотехнологий], Х.Г. Кесслер

Теория судовых центробежных очистителей или сепараторов, работа и принцип ALCAP

Узнайте о работе морских центробежных очистителей, теории, связанной с их работой, и о новом принципе ALCAP, который используется в настоящее время.Очистители — одно из самых важных механизмов на борту. Поскольку оборудование является высокоточным, очень важно хорошо разбираться в принципах работы. Четвертым инженерам часто приписывают очистители, вызывающие бессонные ночи.

Морские центробежные очистители

Эта диаграмма дает общий обзор блока очиститель / центробежный сепаратор.

Источник изображения: brighthubengineering.com

Теория центробежных очистителей

В основном очиститель отделяет воду от масла.Но разве это не делается и в отстойниках?

Да, но, как мы видим, эффективность разделения зависит от разницы в плотностях, размере частиц, а также от «g».

Этот принцип используется в отстойниках. Если мы заменим «g» на «ω», то в случае центробежного разделения время, необходимое для разделения, резко сократится, поскольку «ω» намного больше, чем «g» («g» — это ускорение свободного падения, величина, которую мы не может изменяться по желанию. ‘ω’ — угловая скорость, величина

мы можем изменить)

Изображение

Предоставлено Marinediesels.инфо

Чаша, содержащая нечистое топливо, вращается, при этом возникающая центробежная сила воздействует на все частицы в топливе. Тяжелые частицы, такие как твердые частицы и вода, выбрасываются к периферии чаши (m ω2, угловая скорость постоянна, более плотные частицы, имеющие большую «массу», испытывают большую силу разделения)

Механизм привода морских центробежных очистителей

Очиститель может приводиться в движение ремнем с электродвигателем или может иметь конический редуктор с другим валом, напрямую связанным с двигателем (устройство фрикционной муфты)

Изображение

предоставлено Slideshare.нетто

Ранее включенная конструкция называлась трубчатыми очистителями, им требовалось очень высокое число оборотов в минуту для достижения лучшего разделения, так как Силы было недостаточно, чтобы отбросить частицы полностью к периферии (поэтому требовалась большая угловая скорость)

Современные судовые центробежные очистители устранили необходимость в очень высоких оборотах за счет установки дисков в форме чаши, установленных друг на друга …… .. продолжение

Концепция интерфейса и гравитационного диска в центробежных очистителях

Движение жидкости между двумя пластинами варьируется от максимума в средней точке до минимума при приближении к пластинам.Частица, попадающая в пластины, будет выталкиваться вверх потоком жидкости.

Все время центробежная сила имеет тенденцию замедлять горизонтальный компонент движения, заставляя частицу приближаться к нижней стороне верхнего диска, скорость уменьшается по мере приближения. Центробежная сила в конечном итоге преодолевает силу, действующую на частицу из-за движения жидкости, и частица начинает двигаться к внешнему краю

Следует проявлять осторожность, чтобы поддерживать линию «е». Линия, образованная на границе раздела нефти и воды, должна быть образована внутри внешней окружности верхнего диска. Сдвиг линии е наружу вызывает появление масла на стороне воды. Смещение линии е внутрь вызывает воду. в масляной стороне.

Изображение

Предоставлено: marineengineering.org.uk

Выбор гравитационных дисков очень важен для лучшей очистки; этот график, называемый номограммой , используется для определения наилучшего возможного гравитационного диска для данного удельного веса и разницы в температурах разделения

Следует выбирать гравитационный диск с максимально возможным диаметром центрального отверстия, который не вызывает переполнения. Снижение скорости потока в очиститель также увеличивает качество продукции.

Общие положения

Расположение очистителей на борту показано на схеме

Диаграмма

Источник: class4oral.blogspot.com

Очистка и удаление шлама из очистителей

Раньше ручные очистители останавливались через несколько часов «периодической работы» и периодически очищались. Процесс удаления шлама может осуществляться вручную или автоматически по времени в зависимости от производителя.

Морские центробежные очистители с самоочисткоймогут открывать чашу, выгружать накопившийся шлам и воду через разгрузочные отверстия и закрываться. В зависимости от времени, в течение которого чаша остается открытой, процесс называется частичным или полным сливом.

При методе полного слива расходуется больше чистого масла

Метод частичного разряда позволяет сэкономить чистое масло.

Имеется стационарный центростремительный насос (также называемый масляным диском), крыльчатка, установленная на выходе легкой фазы (слив — чистое масло).Нагнетательный клапан ограничивает противодавление в барабане, изменяя глубину погружения выступа крыльчатки, что помогает удалить воздух из камеры подачи легкой фазы. Это снижает вероятность вспенивания.

Изображение

Предоставлено: hfoplant.blogspot.com

Во время очистки центробежная сила действует на пилотный клапан, поэтому набивка остается герметичной, рабочая вода остается заполненной в камере, а чаша остается проталкиваемой вверх к основному уплотнительному кольцу. Из-за постоянной потери воды (испарения) рабочая вода пополняется за счет «подпиточной воды» или «подпиточной воды».

Для удаления шлама чаша должна открываться, подача рабочей воды прекращается. Подается «вода для удаления шлама», которая воздействует на нижнюю поверхность пилотного клапана, имеющего большую площадь поверхности, тем самым открывая пилотный клапан в противоположном радиальном направлении (противоположном центробежной силе).

При этом вся рабочая вода сливается из дренажного отверстия, которое обычно закрывается пилотным клапаном. Чаша скользит вниз, и скопившийся осадок и вода по периферии чаши выбрасываются наружу.Удаление шлама прекращается, и одновременно начинается рабочая вода, заполняющая водяную камеру. Заставить дежу подняться и снова вернуться в нормальное рабочее положение.

И пилотный клапан также теряет давление воды, которое заставляло его оставаться открытым в противоположном радиальном направлении. Поэтому сливное отверстие также закрывается пилотным клапаном. На этом операция удаления шлама завершена.

Вода распределяется с помощью диска для очистки воды. Последовательность и время подачи воды контролируются соленоидными клапанами.Используется вода из Hydrophore или, в некоторых случаях, из резервуаров Header.

Диаграмма

Источник: hfoplant.blogspot.com

Разница между операциями частичного и полного выгрузки эжекторов Mitsubishi Self состоит только во времени, в течение которого дежа остается открытой. Это достигается за счет подачи воды для удаления шлама в течение более короткого времени.

В очистителях Альфа Лаваль пружины клапана используются вместо управляющих клапанов.

Принцип ALCAP

Альфа Лаваль Конструкция ALCAP в морских центробежных очистителях утверждает, что она может очищать остаточное топливо высокой плотности.

Диск контроля потока исключает необходимость замены гравитационных дисков в зависимости от плотности топлива.

Он использовал датчики для обнаружения воды на стороне масла и нефти на стороне воды и тем самым сигнализировал микропроцессору об автоматическом удалении ила при обнаружении изменений на границе раздела фаз.

Изображение

Источник: seperationequipment.com

Надеюсь, это поможет понять принципы работы очистных центробежных сепараторов.Мы что-то упустили? Дайте нам знать об этом в комментариях !

Центробежные сепараторы: обсуждение принципа работы, преимуществ и применения

Вода в наиболее загрязненной форме находится в стоячих водоемах или на предприятиях по очистке сточных вод. Вода и масло фильтруются, чтобы сделать чистую воду доступной для использования. Для этого используются различные типы фильтров, из которых наиболее популярны центробежные сепараторы. Эти фильтры используются для удаления взвешенных частиц и других примесей в воде.Центробежный сепаратор находит применение в таких отраслях, как производство кормов для животных, фармацевтика, производство абразивных материалов и керамики. Они используются для отделения сливок от молока, масла от воды, песка от гравия и пигментов в красках. Как работают эти разделители? В чем отличия этих разделителей? Чем они отличаются от других разделителей? Прочтите сообщение, чтобы узнать ответы.

Что такое центрифугирование?

Центробежные сепараторы приводятся в действие методом центрифугирования.Центрифугирование использует центробежную силу для отделения частиц от раствора. Этот процесс в основном используется для разделения двух несмешивающихся веществ, находящихся в растворе.

Принцип работы центробежного сепаратора

Центробежный сепаратор имеет вход, выход и сепаратор. Смесь жидкость-твердое вещество, твердое вещество-жидкость или газ-твердое вещество закачивается в рабочий аппарат конической формы в сепараторе. Сепаратор создает вращающийся вихрь, который приводит к фильтрации твердых частиц от жидкостей.Отделенные твердые частицы собираются в нижней части сепаратора, и оттуда они удаляются. Жидкость с высокой плотностью вытекает из сепаратора вместе с загрязнением, а компонент с низкой плотностью остается внутри. Вода — одна из самых плотных жидкостей, поэтому она течет наружу и удаляется через выпускное отверстие. Однако жидкости с более низкой плотностью, такие как нефть, останутся в центре вихря. Отделенное масло можно легко собрать из всасывающего отверстия сепаратора.

Где используется?

Центробежные сепараторы доступны в различных вариантах исполнения и производительности.В зависимости от конструкции они используются по-разному в разных отраслях промышленности. Вот несколько областей применения этих сепараторов:

- Предварительная фильтрация : Центробежный сепаратор помогает повысить эффективность фильтрации, а также минимизировать потери жидкости, когда он используется для предварительной фильтрации. Такая предварительная фильтрация помогает пользователям сэкономить на дорогостоящих решениях для очистки воды.

- Защита теплообменников : Они помогают эффективно защищать теплообменники от загрязнения.Центробежные сепараторы легко удаляют окалину и взвешенные частицы.

- Защита форсунок: Центробежные сепараторы также используются для защиты форсунок и малых отверстий в различных промышленных применениях. Как? Эти сепараторы помогают удалять твердые частицы, которые забивают форсунки распылителя. Это, в свою очередь, помогает снизить износ форсунки, а также избежать ее регулярной замены.

- Уменьшение количества промышленных отходов : Известные центробежные сепараторы жидкости предназначены для удаления твердых частиц из жидкости.Это становится выгодным в тех случаях, когда затраты на утилизацию высоки или где восстановление твердых частиц является обязательным. Это также помогает продлить срок службы уплотнений.