Всегда на ходу. Комплексная диагностика ходовой на стенде MAHA.

ООО ВР-Моторс

Официальный дилер Volkswagen

Обратный звонок

+7 8442 78 11 11

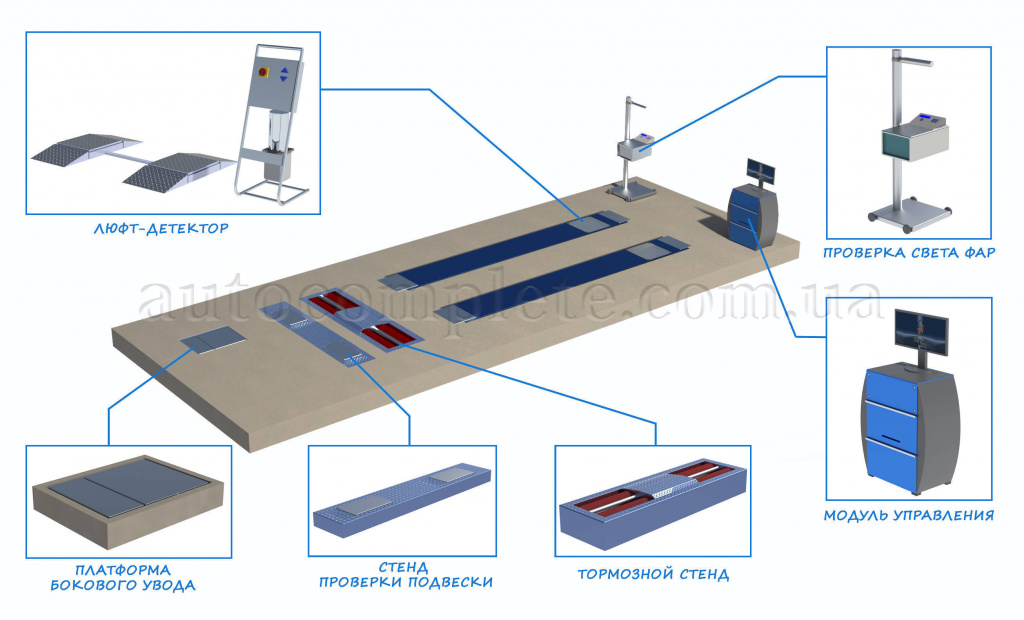

Волгоград, Землячки, 82 к.ГДиагностика ходовой на стенде MAHA позволяет получить полную картину технического состояния вашего автомобиля.

Только до конца месяца специальная стоимость комплексной диагностики всего 999 руб*. в официальном сервисе Volkswagen Волга-Раст.

Диагностика ходовой на вибростенде MAHA рекомендована к прохождению два раза в год (при смене сезонов), перед дальними поездками, а также перед покупкой или продажей автомобиля.

Суть диагностики заключается в проверке на правильную работоспособность амортизационной системы и тормозной системы на эффективность.

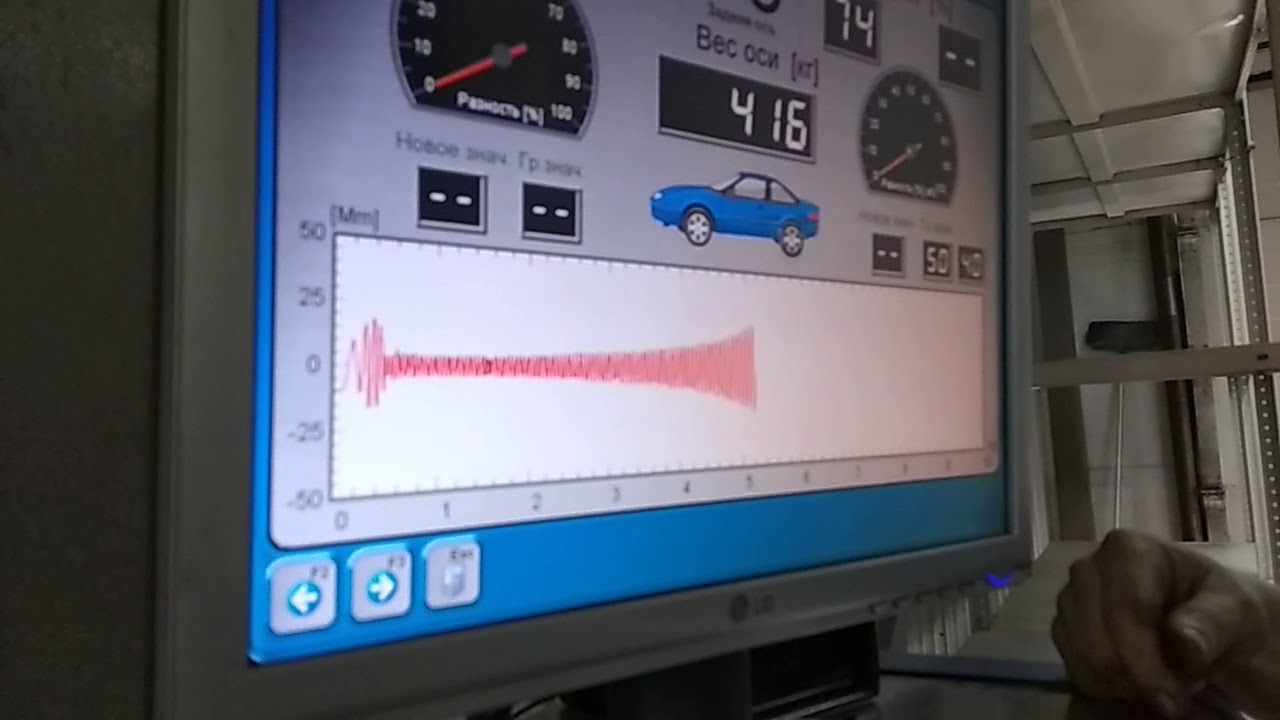

На вашем автомобиле проводится проверка эффективности работы подвески, её демпфирующих и упругих свойств, а также сравнительная оценка с эталонными значениями завода-производителя. Графические характеристики по осям и колесам одной оси.

*Цена указана за визуальную диагностику ходовой части автомобиля , а также проверку амортизаторов на стенде МАНА. Акция действует . Организатор ООО «ВР-Моторс». Не оферта

Согласие на обработку персональных данных

Согласие на дальнейшую коммуникацию

Поля, отмеченные «*», обязательны к заполнению

Поля, отмеченные «*», обязательны к заполнению

Форма успешно отправлена! Спасибо за Ваше обращение!

Предложение не является публичной офертой.

КАК ПРОВЕРИТЬ ИСПРАВНОСТЬ АМОРТИЗАТОРОВ

Вибростенд как средство заблуждения

Современные станции технического обслуживания все чаще оборудуются вибростендами для диагностики подвески. Специальная платформа колеблется с определенной частотой и амплитудой, а компьютер анализирует поведение подвески установленного на нее автомобиля. Быстро, современно и с красивыми графиками. Чем не идеальный метод для проверки амортизаторов!

Ан нет, оказывается, существует масса сложностей, ставящих под сомнение достаточность такого теста. Причем недоверие высказывается не дядей Васей из соседнего гаража, а одним из крупнейших мировых производителей амортизаторов. Что, согласитесь, само по себе достаточно серьезный аргумент.

Какие же претензии предъявляются вибростенду? Прежде всего, то, что одни и те же симптомы нарушения работы подвески могут быть вызваны износом различных ее узлов. Поэтому точно указать на виновника сбоя затруднительно. Менять подозрительные детали на заведомо исправные? Для амортизатора такой метод не целесообразен: слишком сложна процедура снятия и установки. По этой же причине невыгодно демонтировать амортизатор для более точной диагностики на специальной аппаратуре.

Менять подозрительные детали на заведомо исправные? Для амортизатора такой метод не целесообразен: слишком сложна процедура снятия и установки. По этой же причине невыгодно демонтировать амортизатор для более точной диагностики на специальной аппаратуре.

Другая сторона проблемы: на показания вибростенда влияют разные узлы автомобиля. Замена некоторых износившихся элементов подвески обычно ведет к изменению ее характеристик. Например, после установки нештатных амортизаторов, пружин или колес подвеска может стать как более мягкой, так и более жесткой.

Выходит, недостаточно загнать в компьютер данные обо всех моделях испытуемых машин. Необходимо еще как-то научить его учитывать изменения свойств автомобиля, возникающие в процессе эксплуатации, обслуживания и ремонта.

Еще сложность: многие производители активно осваивают выпуск амортизаторов с переменной жесткостью, обеспечивающих оптимальное сочетание комфорта и управляемости. Стендовая проверка автомобиля с такими амортизаторами даст заведомо неверные результаты.

Доходит до казусов. Например, один автолюбитель после теста машины, выявившего неполадки, заменил, по совету мастеров, амортизаторы на новые. Для того чтобы убедиться в исправности подвески, он во второй раз отправил машину на вибростенд. И получил такие же результаты. При скрупулезной диагностике на другом сервисе установили точный диагноз: износ сайлентблоков (сравните со стоимостью амортизаторов) и низкое давление в одной из шин. Амортизаторы были ни при чем.

Таким образом, вибростенд не в состоянии пока полностью заменить другие методы диагностики. Для своевременного выявления неисправностей в амортизаторах требуется целый комплекс мероприятий, который стоит рассмотреть подробнее.

Для начала — без всяких проверок

Что ж, раз нет универсального, надежного и простого способа оценки состояния амортизаторов, рассмотрим плюсы и минусы каждого диагностического метода. Прежде всего, рекомендуем усвоить следующую истину: независимо от результатов проверок, после 80 тыс. км. пробега (учитывая бедственное состояние российских дорог — после 40 тысяч км.) амортизаторы нуждаются в замене, если только иное расстояние прямо не оговорено производителем.

км. пробега (учитывая бедственное состояние российских дорог — после 40 тысяч км.) амортизаторы нуждаются в замене, если только иное расстояние прямо не оговорено производителем.

Износ клапанов и уплотнений амортизатора в процессе эксплуатации неизбежен, как неизбежен, к примеру, износ тормозных колодок. В зависимости от стиля вождения, состояния дорог и т.п., этот процесс может замедлиться или, наоборот, ускориться, но ни в коем случае он не прекратится. Причем колодки сохраняют свои свойства в течение всего срока службы, а характеристики амортизаторов ухудшаются с каждым пройденным километром.

Поскольку такие изменения происходят очень медленно, водитель их обычно не замечает. Но, поверьте, несмотря на кажущуюся вам полную исправность подвески, езда на изношенных амортизаторах может привести к самым плачевным результатам. Поэтому со стояние амортизаторных стоек желательно контролировать в течение всего срока эксплуатации. Весь же комплекс диагностических мер российским автолюбителем рекомендуется проводить через каждые 20 тысяч километров пробега.

Катайся вдумчиво

Чтобы уметь выявить неисправность амортизатора, необходимо четко представлять, как он влияет на поведение автомобиля в движении. Распространенная ошибка — мнение, что изношенный амортизатор делает езду более жесткой. Но такой эффект возможен лишь в случае заклинивания амортизатора. Тогда, действительно, все неровности дороги воспринимаются непосредственно кузовом автомобиля. При естественном же износе ход машины становится более мягким, потому как ухудшается способность амортизаторов гасить колебания пружин подвески.

Плата за такой «комфорт» высока: на неровной дороге колесо значительно дольше находится в воздухе, не соприкасаясь с поверхностью. Результат — удлинение тормозного пути, ухудшение управляемости и прочие подобные «прелести». О необходимости замены амортизатора может просигнализировать также появление вибрации рулевого колеса на большой скорости.

Теперь о шумах, стуках и других неприятных звуках. Как показывает практика, чаще всего они возникают не в самом мортизаторе, а в точках крепления к кузову и подвеске.

Как показывает практика, чаще всего они возникают не в самом мортизаторе, а в точках крепления к кузову и подвеске.

Справедливости ради отметим: далеко не всегда в вышеперечисленных явлениях повинен наш страдалец. Возможно, дефект скрывается в других узлах. Кроме того, как уже упоминалось, водитель настолько привыкает к своей машине, что часто не замечает никаких изменений в ее поведении. Появление изменений в управляемости автомобиля должно побудить вас проверить состояние всех деталей подвески.

Качать его!

С чего начнем? Коли речь идет об амортизаторах, целесообразно прежде всего проверить их раскачиванием кузова. Это самый простой метод. Необходимо лишь надавливать и отпускать соответствующие углы кузова. Полная его неподвижность должна достигаться не позже, чем после двух колебаний.

Однако сей элементарный способ имеет два существенных недостатка. Во-первых, получаемые колебания по своей частоте и амплитуде весьма далеки от тех, которым подвержен автомобиль на дороге. Во-вторых, на число колебаний влияет состояние других узлов подвески. Чаще всего удается выявить лишь абсолютно «убитый» амортизатор, да и то не всегда — он вполне может «замаскироваться» за проржавевшими и закисшими шарнирами подвески. Поэтому, даже если проверка раскачиванием не выявила никаких нарушений, диагностику следует продолжить.

Во-вторых, на число колебаний влияет состояние других узлов подвески. Чаще всего удается выявить лишь абсолютно «убитый» амортизатор, да и то не всегда — он вполне может «замаскироваться» за проржавевшими и закисшими шарнирами подвески. Поэтому, даже если проверка раскачиванием не выявила никаких нарушений, диагностику следует продолжить.

Смотреть можно, трогать нельзя

Следующий этап — визуальный осмотр подвески. Даже если вы не собираетесь заниматься им самостоятельно и предпочитаете воспользоваться услугами автосервиса, такая процедура вряд ли окажется разорительной. Осмотр приятен своей объективностью, но позволяет выявить, как правило, только явные аварийные неисправности. Естественный износ амортизаторов диагностируется при этом далеко не всегда.

На что обратить внимание? Прежде всего — на колеса. Неравномерный износ протектора (часто — своеобразными пятнами по всей длине покрышки) — один из немногих признаков изношенности амортизаторов.

Далее осматриваем остальные узлы подвески. Корпус амортизатора должен быть чистым! Нередко после антикоррозионной обработки на корпусе остаются следы наносившегося препарата. Это недопустимо. В процессе работы амортизаторная стойка поглощает энергию колебаний, которая в полном соответствии с законом сохранения энергии не пропадает, а преобразуется в тепло. Грязь же существенно снижает способность корпуса рассеивать это тепло. Ну, а работа при повышенной температуре никак не продлевает срок службы амортизатора.

Корпус не должен быть деформирован. Иначе, даже если поршень перемещается свободно, жесткостные характеристики амортизатора могут оказаться нарушенными.

Осматриваем шток поршня. Его искривление грозит заклиниванием в процессе эксплуатации. Недопустимо нарушение хромового покрытия. Потертости, царапины и следы коррозии быстро разрушают уплотнение и вызывают разгерметизацию амортизатора. Наиболее часто механические повреждения возникают вследствие неквалифицированной установки.

Разгерметизированный, «потекший» амортизатор перестает выполнять свои функции и нуждается в замене. Следует знать, что при каждом ходе шток может забирать из поршня микроскопическую порцию масла для смазки уплотнения. Иногда из-за этого появляются следы масляного конденсата, что вполне нормально. Главное — не принять за них следы течи масла.

Напоследок проверяем места крепления амортизатора. Если это стержень, убедитесь в целости резьбы. Если же конструкцией предусмотрено крепление за проушину, внимательно изучите резиновую втулку. Ее износ на сравнительно новом амортизаторе может быть вызван ошибками при установке амортизатора, дефектами других узлов подвески, попаданием песка при езде по плохим дорогам.

Износ втулки на старом амортизаторе естественен; правда, в любом случае в ближайшее время его придется менять.

Тряхнем стариной?

Допустим, анализ так и не позволил выявить неисправность амортизаторов. Последним шагом может стать тест на вибростенде. Поскольку такая проверка стоит денег, а полной гарантии выявления дефектов не дает, не лишним будет предварительно прояснить на сервисе несколько вопросов.

Последним шагом может стать тест на вибростенде. Поскольку такая проверка стоит денег, а полной гарантии выявления дефектов не дает, не лишним будет предварительно прояснить на сервисе несколько вопросов.

Прежде всего, настраивается ли компьютер стенда на модель вашей машины или хотя бы на тип ее подвески? Учитывается ли возраст машины? Ведь жесткость кузова в процессе эксплуатации меняется. По этой же причине вспомните — не попадал ли автомобиль в серьезную аварию? Заменяли ли вы износившиеся детали подвески (прежде всего — амортизаторы) на неоригинальные? Стенд должен учитывать такие замены. Кроме того, перед тестом обязательно проверьте углы установки колес и давление в шинах.

Ответив на эти вопросы, вы сможете решить, стоит ли проходить диагностику на этой станции или надо искать более сложный стенд, либо вообще отказаться от теста. Во всяком случае, помните: пренебрежение любым из перечисленных условий может исказить показания вибростенда, и вы выбросите деньги на ветер.

Скупой платит дважды

Последний совет автовладельцам. Амортизатор — вещь дорогостоящая. Если вы решили его поменять, не экономьте на мелочах, проверьте хотя бы состояние сайлентблоков, шаровых опор и других элементов. Неисправности этих узлов и деталей быстро приведут в негодность новый амортизатор. Кроме того, вы можете значительно сэкономить в дальнейшем на сборке-разборке подвески.

Вовремя заменив изношенные амортизаторы, вы поступите, безусловно, правильно. Имея более плотный контакт колес с дорогой, автомобиль сможет лучше разгоняться и тормозить. Значит, повысится ваша безопасность. Среди «побочных явлений» — комфорт и экономия бензина.

Хочется только напомнить: ваша машина — не болид Ferrari г-на Ирвайна, тестируемый перед каждой гонкой (и то ведь не всегда доезжает до финиша). Стоит ли без особой нужды рисковать жизнью и мчаться на грани аварии, даже если вы абсолютно уверены в исправности автомобиля?

Автор: Олег Симонов

Источник: «5 Колесо»

ADwin — Цифровое гидравлическое управление с обратной связью — Вибрационные испытания

Полный контроль с системами ADwin и ПК

Гидравлический испытательный стенд Вибрационные испытательные стенды широко используются в автомобильной и авиационной промышленности для испытаний в научно-исследовательских и производственных линиях. Испытания на долговечность, а также автоматическое определение динамических и частотных характеристик являются типичными приложениями для испытаний.

Испытания на долговечность, а также автоматическое определение динамических и частотных характеристик являются типичными приложениями для испытаний.

Оборудование проходит испытания с точно заданными кривыми заданных значений положения, силы, скорости или ускорения. Типичные компоненты, например. являются опоры двигателя, амортизаторы, амортизаторы колес, выхлопные трубы, сиденья и детали рулевого управления. Возбуждение измеряется и регистрируется аналоговыми и цифровыми датчиками. При этом контролируются предельные значения.

Системы ADwin одновременно выполняют управление по разомкнутому и замкнутому контуру, генерацию сигналов и сбор данных. ПК извлекает данные измерений для визуализации и хранения.

Требования к управлению испытательным стендом

Управление вибрационным испытательным стендом (в данном примере с одной гидравлической осью) обычно состоит из трех основных задач:

- Цифровой генератор сигналов для кривой уставки возбуждения: произвольные периодические или переходные формы сигналов в периодическом или непрерывном режиме.

- Цифровой гидравлический регулятор с обратной связью для слежения за заданными значениями на оси движения испытательного стенда, наложения пикового и смещенного управления и плавного переключения между режимами управления положением и усилием.

- Система сбора данных для онлайн-анализа амплитудной и фазовой характеристик, оценки динамических характеристик и контроля предельных значений.

Все задачи выполняются на одной системе ADwin в том числе и для многоосевых испытательных стендов. Удобный запас мощности ADwin легко позволяет увеличить частоту дискретизации до 50 кГц (время цикла 20 мкс).

Дополнительная задача с «низкой» частотой дискретизации — менее 1 кГц — может обрабатываться параллельно на той же системе ADwin. Типичными примерами являются контроль температуры и давления или переключение клапанов и реле.

Преимущества решения ADwin

Force-Path Control с ADwin ADwin — очень гибкое и экономичное решение для управления всеми видами вибрационных испытательных стендов. Наши клиенты особенно ценят его надежность в работе даже в паре с ПК с ОС Windows. Задачи быстрого управления выполняются на специальном процессоре реального времени в системе ADwin. Графический пользовательский интерфейс работает на ПК и может быть легко спроектирован, так как практически все распространенные инструменты разработки программного обеспечения имеют удобный доступ к системе ADwin.

Наши клиенты особенно ценят его надежность в работе даже в паре с ПК с ОС Windows. Задачи быстрого управления выполняются на специальном процессоре реального времени в системе ADwin. Графический пользовательский интерфейс работает на ПК и может быть легко спроектирован, так как практически все распространенные инструменты разработки программного обеспечения имеют удобный доступ к системе ADwin.

Фактор опыта

Благодаря простой аппаратной архитектуре системы ADwin являются первым выбором для модернизации даже существующих вибрационных испытательных стендов. Дополнительным преимуществом является опыт Jäger Messtechnik GmbH с 1988 года по внедрению новых и модернизированных испытательных стендов. На базе решения ADwin ⇔ ПК построено или модифицировано более 100 различных испытательных стендов.

Промышленность с ADwin

- Автомобилестроение

- Машиностроение

- Электротехника

- Управление лазером и электронным лучом

- Мониторинг состояния

- Исследования и разработки

- Образование и обучение

Функции с ADwin

- Интеллектуальный сбор данных

- Цифровой ПИД-регулятор с обратной связью Генераторы сигналов

- Оценка динамических характеристик

- Оборудование в цикле

- Цифровая фильтрация

- Сложные условия срабатывания

- Мин.

/макс., среднее значение, среднеквадратичное значение

/макс., среднее значение, среднеквадратичное значение - Статистика, Корреляции

- Интегралы, производные

- БПФ, амплитудно-фазовая характеристика

Гашение вибрации — документация коптера

Акселерометры автопилотов чувствительны к вибрациям. Эти значения акселерометра объединяются с барометром и Данные GPS для оценки местоположения автомобиля. При чрезмерном вибрации, смету можно скинуть и привести к очень плохому производительность в режимах, которые полагаются на точное позиционирование (например, на вертолете: Режимы AltHold, Loiter, RTL, Guided, Position и Auto).

Подробную информацию см. на странице «Измерение вибрации». как измерить уровень вибрации вашего автомобиля и убедиться, что он находится в допустимых пределах

Целью гашения вибрации является снижение высокой и средней частоты

вибрации, в то же время позволяя низкочастотному фактическому движению доски

происходить совместно с планером.

Двусторонняя пенопластовая лента или липучка традиционно используются для крепления автопилот к раме. Во многих случаях пенопластовая лента или липучка. не обеспечивает адекватной виброизоляции, поскольку масса автопилот такой маленький.

Примечание

Примеры и изображения в этой статье относятся к коптеру, но информация также в значительной степени применима к Plane и Rover.

Пена 3M, Du-Bro или HobbyKing

Один из следующих трех типов пенопласта следует разрезать на небольшие кубики размером 1–2 см и прикрепить к каждому из четырех углов автопилота, как описано на вики-странице «Монтаж автопилота»:

Пена 3M, продаваемая mRobotics, липкая с обеих сторон и поставляется предварительно нарезанной, чтобы отдельные кубики можно было легко прикрепить к автопилоту

Du-Bro 1/4” пенопласт R/C

Оранжевая пена HobbyKing (снято с производства)

Для последних двух вариантов потребуется «лента для крепления ковра», чтобы прикрепить пену к автопилоту и раме автомобиля.

Для автомобилей с двигателями внутреннего сгорания автопилот должен быть установлен на промежуточной пластине с добавлением увеличить его массу

Гелевые прокладки

Разрежьте один из рекомендуемых гелей на кубики размером 1–2 см и прикрепите к каждому углу автопилота. Возможные гели включают:

Гелевая лента Kyosho Zeal работает лучше всего и доступна на Amazon, E-Bay и A-Main Hobbies

США Силиконовая гелевая лента и прокладки (рекомендуется лента V10Z62MGT5)

Соединенное Королевство Силиконовая гелевая лента, прокладки и втулки

Лунные гелевые подушечки (также доступны в музыкальных магазинах). Внимание: показан лунный гель. выйти из строя при температуре выше 100 градусов по Фаренгейту, поэтому его следует использовать осторожно.

Закрепите автопилот на раме с помощью липучки шириной 1 см. ремешок или резинка. Будьте осторожны, ремешок не удерживает регулятор настолько надежно, что мешает демпфированию колодки.

Подумайте о том, чтобы положить слой мягкой пены между ремешком и

автопилот.

Подумайте о том, чтобы положить слой мягкой пены между ремешком и

автопилот.FlameWheel F330 с PX4FMU на промежуточной платформе

Блог Тестирование простых антивибрационных решений для GoPro на ArduCopter есть видео, демонстрирующее виброизоляцию с помощью Moon Gel на камере Go-Pro.

Напечатанная на 3D-принтере антивибрационная платформа

Напечатанная на 3D-принтере виброопора GuyMcCaldin (доступна в Shapeways и Thingiverse) с использованием этих амортизаторов Hobbyking

Напечатанная на 3D-принтере антивибрационная платформа для NAVIO2

Антивибрационная платформа для NAVIO2 может быть легко напечатана на 3D-принтере. Это значительно упрощает монтаж и устраняет вибрации. Вы можете найти файлы STL здесь.

Антивибрационный с Navio2, установленным на раме:

Подвесное крепление с уплотнительным кольцом

Создайте платформу для установки автопилота с помощью отверстия или винты на четырех углах.

Установите свой автопилот на

эта доска с двухсторонним скотчем пены.

Установите свой автопилот на

эта доска с двухсторонним скотчем пены.Установите 4 стойки в верхней части рамы на расстоянии от 1/10 до 1/8 дюйма. дальше, чем ширина платформы, на которой плата смонтирована.

- Вставьте нейлоновые уплотнительные кольца 1/16 дюйма в каждый угол автопилота и стойки, чтобы автопилот не соединения с рамой. Ссылка (Здесь!)

FlameWheel F450 O-Ring Подвесное крепление на платформе

Вибрации короткие, так что все это оставляет лишний угол зазор требует более высокого начального натяжения уплотнительного кольца, что уменьшает способность гасить вибрацию и позволяет доске физически наклоняться больше (что нежелательно, так как датчик отбрасывается к планеру отношения выключены).

Недостатком подвески с уплотнительным кольцом по сравнению с гелевыми прокладками является то, что она механически сложнее и требует настройки обоих уплотнительных колец диаметр и сечение.

Вы можете комбинировать конструкцию с уплотнительным кольцом и гелевой прокладкой, используя промежуточную пластину

и пользуйтесь двойным демпфированием скорости.

Крепление для ушных вкладышей

Приобретите беруши с медленным срабатыванием из силикона или пенополиуретана или пены ПВХ такие как эти от 3M

Создайте платформу для установки автопилота с помощью отверстия по четырем углам. Отверстия должны быть достаточно большими, чтобы беруши должны быть вставлены в них, но не настолько свободно, чтобы доска расшатывается при жестких приземлениях. Убедитесь, что отверстия гладкие чтобы они не врезались в беруши. Также держите отверстия рядом с углах пластины вашего электронного модуля, чтобы свести к минимуму ненужное движение модуля.

Установите автопилот на эту доску с двухсторонним пенопластом. лента. Дополнительная масса, добавленная к доске, может улучшить гашение вибрации.

Проденьте беруши через имеющиеся отверстия в оправе (или вырежьте новые отверстия) и отверстия в доске, на которой стоит автопилот. установлен. «Настройка» возможна путем изменения количества оставшихся затычек для ушей.

выставлено посередине.

выставлено посередине.

Виброкрепление для берушей

Демпфер лампы + виброкрепление для берушей

Монтажная пластина с грушей из мягкой резины 100 г «карданный» демпфер на каждом углу и половина беруши из пенополиуретана помещается внутрь каждого.

Сами демпферы шарового типа могут работать на растяжение или сжатие.

Беруши обеспечивают дополнительную амортизацию с различными диапазон демпфирования частоты, чем демпферы лампы сами по себе.

Беруши также немного укрепляют крепления ламп, чрезмерное свободное движение, вызванное нормальными маневрами полета.

Удалось заглушить клона Пламенного Колеса с гибкими руками. и пропеллеры большего размера 12 дюймов в диапазоне 0,05 G.

Автопилот также монтируется на антивибрационные втулки, которые можно приобрести в McMaster Carr (рекомендуется комплект из 25 штук #9311K64).

Виброгасители карданного типа 100G можно заказать напрямую от различных поставщиков: copter-rc.

com

com

Рекомендации по снижению вибрации

Для коптеров основным источником вибрации обычно являются лопасти, проходящие через руки, но существуют и другие источники вибрации, которые можно уменьшить, следуя этому совету: вибрация, рычаги рамы должны быть максимально жесткими.

Оригинальные коптеры DJI Flamewheel имеют достаточно жесткие литые рычаги, в отличие от многих клонов

Рычаги из алюминия или углеродного волокна меньше скручиваются и изгибаются, что снижает вибрацию

Коптеры с отлитыми под давлением экзоскелетами или руками, такими как Iris, достаточно жесткими

Дешевые, легкие рамы изгибаются больше, чем высококачественные, более прочные, и чем тяжелее вы загружаете коптер, тем больше он изгибается (плохо)

Крепления двигателя к рычагу рамы и рычагу рамы к центральной ступице должны быть надежными и не прогибаться (иногда это проблема для рычагов из углеродных труб)

Двигатели должны работать ровно (подшипники не изношены и не «визжат»)

Адаптеры винтов, соединяющие гребные винты с двигателями, должны быть концентрическими и очень прямыми

Пропеллеры должны быть полностью отбалансированы с помощью хорошего ручного балансировочного станка

Балансировка двигателя (или действительно хорошо отбалансированных на заводе двигателей, таких как T-Motor) может иметь большое значение

Пропеллеры, которые не подходят к раме и весу или не имеют одинаковой гибкости для CCW и CW, очень проблематичны

Хорошие винты меньше вибрируют

Стойки из углеродного волокна жесткие и меньше вибрируют, что снижает вибрацию, но они очень острые, что представляет серьезную угрозу безопасности

Краткое описание вибраций, которые необходимо гасить

Частота и амплитуда вибраций, которые нам в первую очередь необходимо уменьшить, составляют характеристика двигателя/пропеллера, вращающегося со скоростью полета.

То есть это достаточно высокая частота с достаточно низкой амплитудой.

Это требует, чтобы мы обеспечили короткий диапазон сопряженного демпфирования и изоляции.

Сама плата не должна иметь или получать преимущества от ряда движение, превышающее амплитуду вибрации.

Поскольку доска не оказывает никакого воздействия на планер, единственный что нам нужно учитывать при демпфировании/изоляции, так это вес (масса) самой доски плюс силы, приложенные к ней нормальное маневрирование планера в полете.

Поскольку превосходный широкий диапазон частот, материалы с высоким демпфированием доступным, наша самая большая забота будет заключаться в том, чтобы использовать надлежащее количество их, чтобы оптимально заглушить наш автопилот (слишком много, как и плохо, как слишком мало).

Объединение автопилота и приемника в отдельный Электронный модуль с гашением вибрации «пластина» или корпус могут увеличить масса модуля облегчает эффективное демпфирование как уменьшить соединительную проводку и сделать всю систему более модульный.

Дополнительные рекомендации по снижению вибрации

Антивибрационные втулки жесткого диска может обеспечить достаточное или дополнительное снижение вибрации

Значительное улучшение виброизоляции также может быть достигнуто за счет использование высокогибких проводов и подхода к снятию натяжения для всех проводов подключен к автопилоту (и используя минимальное количество проводов также необходимо.)

Некоторые рамы имеют характеристики вибрации ниже нормы из-за жесткость / изгиб рамы и изолированная централизованная масса могут значительно влияют на передачу вибрации мотора/винта на центральный бой контроллер.

Изоляцию и демпфирование можно несколько улучшить, зажав автопилот/корпус между амортизирующими подушками с обеих сторон примерно в двадцатипроцентном сжатии. Сорботан твердостью 30 фактически указано сжатие от 15 до 20 процентов для оптимального демпфирование.

Хотя сорботан твердостью 30 кажется отличным кандидатом, опыт показывает, что он становится постоянно сжатым и не так эффективен в снижении вибрации, как гелевые растворы.

Ссылка на блог о первой антивибрационной системе крепления APM для достижения демпфирования 0,05 G (20.02.2013 улучшено до 0,02 G), двухзонный система изоляции, сочетающая подвеску уплотнительного кольца и силиконовую прокладку. (Здесь!)

Балансировка двигателя также может снизить вибрацию, особенно для более дешевые или большие моторы. Балансировка включает:

Плотно закрепите маленькую стяжку вокруг двигателя (БЕЗ ПОДПОРКИ), обрежьте расширенную вкладку и раскрутите ее.

Попробуйте несколько раз, каждый раз поворачивая стяжку на двигателе. корпус немного, пока вибрация не уменьшится или не исчезнет.

Небольшой кусок скотча можно переместить вместо стяжка при желании или для двигателей меньшего размера.

Когда вы найдете место с наименьшей вибрацией (и вы должны его слышать), отметьте место прямо под застежка галстука-бинта фломастером.

Добавьте небольшую каплю горячего клея на то место, где была застежка Tie-Wrap.

и добавляйте клей по чуть-чуть, пока вибрация не исчезнет.

сведен к минимуму.

и добавляйте клей по чуть-чуть, пока вибрация не исчезнет.

сведен к минимуму.Если вы нанесли слишком много клея, его можно удалить ножом X-acto.

Крепления камеры также должны быть эффективно изолированы и демпфированы от вибрации, но у них уже есть ряд «мягких» креплений решения.

Сервоприводы камеры также должны быть изолированы от вибрации либо в самодельное изолированное крепление камеры или с собственной вибрацией редуцирующий раствор.

Вы должны использовать высококачественные шаровые шарниры на сервоприводах камеры и адекватные подшипники или втулки в самом креплении с нулевым люфтом для предотвращения инерционного люфта.

Качественные сервоприводы без люфта также необходимы для высокоточных камер работа.

На данный момент кажется, что чем жестче рама, тем лучше, потому что изгиб рамы вызывает нежелательную механическую задержку (гистерезис) при переводе двигательных действий в центральную расположен автопилот.

(НЕ устанавливайте амортизаторы на рычаги двигателя).

(НЕ устанавливайте амортизаторы на рычаги двигателя).Количество и тип демпфирующей среды должны быть тщательно подобраны к весу (массе) предмета, который мы пытаемся изолировать, а также частоту и амплитуду колебаний, которые мы стремимся влажный. Мы пытаемся изолировать автопилот, который весит менее 2 унций, и это очень маленькая масса.

Практически все готовые решения (как с прокладками, так и с шипами) предназначен для изолированной массы, которая будет весить не менее 5-10 раз что средний автопилот весит для оптимальной эффективности. Этот включает в себя все готовые сорботан, альфа-гель, EAR, пену с эффектом памяти или другие силиконовые или уретановые гелевые или пенные крепления, а также Lord Micro монтирует.

Гелевое крепление с резьбовым стержнем или втулкой, специально предназначенное для масса нашего автопилота или модуля электроники, подвергающегося стресс от обычного полета был бы намного лучше в долгосрочной перспективе решение.

/макс., среднее значение, среднеквадратичное значение

/макс., среднее значение, среднеквадратичное значение Подумайте о том, чтобы положить слой мягкой пены между ремешком и

автопилот.

Подумайте о том, чтобы положить слой мягкой пены между ремешком и

автопилот. Установите свой автопилот на

эта доска с двухсторонним скотчем пены.

Установите свой автопилот на

эта доска с двухсторонним скотчем пены. выставлено посередине.

выставлено посередине. com

com

и добавляйте клей по чуть-чуть, пока вибрация не исчезнет.

сведен к минимуму.

и добавляйте клей по чуть-чуть, пока вибрация не исчезнет.

сведен к минимуму. (НЕ устанавливайте амортизаторы на рычаги двигателя).

(НЕ устанавливайте амортизаторы на рычаги двигателя).