Как правильно устанавливать метки ГРМ

Большинство автомобилистов знают, что газораспределительный механизм бензиновых и дизельных моторов представляет собой довольно-таки важный узел автомобиля. В силу специфики работы ГРМ имеет ряд типичных поломок, основной из которых по праву считается замена привода, соединяющего коленвал и распредвал. На многих машинах он выполнен ремнём из качественной резины, менять который необходимо каждые 50-60 000 километров, но и цепной привод также имеет место быть и иногда требует освежения. Особых сложностей процедура замены не имеет, однако выставление установочных меток ГРМ нередко вызывает у автомобилистов некоторые проблемы. Дабы подобных не возникло у читателей нашего ресурса, в сегодняшней статье обратим внимание на порядок выставления меток ГРМ, особенности этого процесса и его сущность. Готовы? Тогда внимательно читайте представленный ниже материал.

Процедура выставления меток

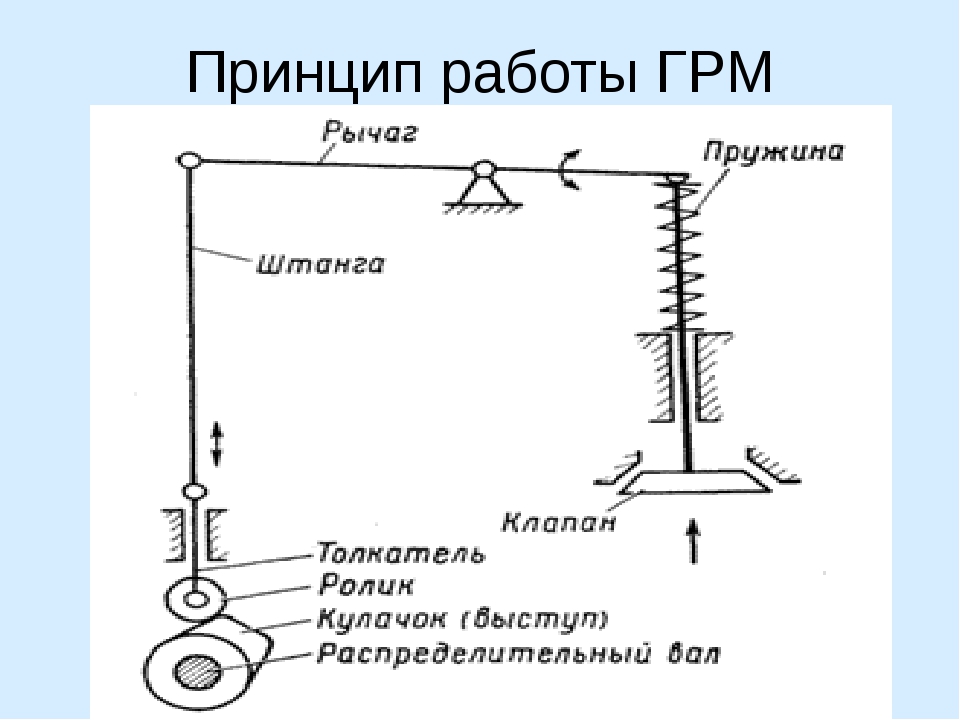

Прежде чем рассматривать установку меток ГРМ, крайне важно понять одну простую вещь – зачем требуется данная процедура. Для этого нужно обратиться к устройству механизма и принципам его работы. В первую очередь, отметим, что двигатель практически всех автомобилей работает в 4 такта, из которых есть два интересных именно для нас. Если говорить точнее, то речь идёт о впуске топлива в цилиндры и выпуске отработавших газов, совместно называемые газораспределением.

Для этого нужно обратиться к устройству механизма и принципам его работы. В первую очередь, отметим, что двигатель практически всех автомобилей работает в 4 такта, из которых есть два интересных именно для нас. Если говорить точнее, то речь идёт о впуске топлива в цилиндры и выпуске отработавших газов, совместно называемые газораспределением.

Суть газораспределения крайне проста – исключать одновременный впуск горючей смеси в цилиндры и выпуск из таковых газов. Любое нарушение в работе газораспределительного механизма не просто нарушает процесс распределения, но и провоцирует совместную работу совершенно несовместимых элементов двигателя. Так, обыкновенный обрыв цепи ГРМ или ременного привода способен столкнуть открытые клапана и поршни, что вызовет неизбежную порчу первых.

Для того чтобы в момент первого запуска после установки или ремонта ГРМ устройство работало чётко и с правильным газораспределением, валы мотора должны стартовать из правильных положений. Именно для регулировки такового и нужны специальные метки, выставлению которых посвящена сегодняшняя статья. Важно понимать, что неправильная установка меток может как спровоцировать нерабочее состояние двигателя, так и вывести его из строя. Учитывая эти нюансы работы ГРМ, крайне важно знать, когда нужно выставление валов, и как осуществить его грамотно.

Именно для регулировки такового и нужны специальные метки, выставлению которых посвящена сегодняшняя статья. Важно понимать, что неправильная установка меток может как спровоцировать нерабочее состояние двигателя, так и вывести его из строя. Учитывая эти нюансы работы ГРМ, крайне важно знать, когда нужно выставление валов, и как осуществить его грамотно.

Когда требуется установка меток ГРМ

Исходя из вышесказанного, не констатировать важность выверенного выставления меток ГРМ просто невозможно. Проведение данной процедуры – повторимся, процедура несложная, но требующая некоторых знаний. Особенно важно понимать то, в каких ситуациях установка меток ГРМ будет реально требоваться мотору, а при каких обстоятельствах она будет бессмысленна.

Говоря в общих чертах, можно выделить две основные причины, провоцирующие необходимость выставления меток:

- Первая – полная замена ГРМ. Установив новый механизм в конструкцию мотора, естественно, выставить валы в нужное положение придётся, ибо в ином случае двигатель работать не сможет;

- Вторая – ремонт газораспределительного механизма, связанный с его полным или частичным разбором.

Как правило, устанавливаются метки при замене ремня ГРМ, но и ремонт механизма иного характера также обусловит подобную необходимость.

Как правило, устанавливаются метки при замене ремня ГРМ, но и ремонт механизма иного характера также обусловит подобную необходимость.

Помимо этого, положение валов мотора желательно проверять с определенной периодичностью. В силу некоторых причин их расположение относительно иных элементов ГРМ может меняться. Подобные обстоятельства также требуют от хозяина транспортного средства грамотной регулировки механизма.

Примечание! Мнение о том, что схема меток ГРМ на цепных узлах, и ременных различна – неверное. Расположение валов совершенно не зависит от типа используемых газораспределителей.

Процедура выставления меток

Допустим, особенности вашего случая предполагают необходимость выставления меток ГРМ. Что потребуется делать? В первую очередь, подготовить некоторый инструмент. Если быть точнее, то речь идёт о следующем инструментарии:

- гаечный ключ 10-ой размерности;

- плоская отвёртка;

- домкрат.

Отметим, что представленные выше инструменты необходимы только для регулировки положения валов мотора, а соответственно – выставления меток. Для разбора газораспределительного механизма и проведения его ремонта инструментарий определяется исходя из специфики конструкции ремонтируемого автомобиля и имеющейся поломки.

Для разбора газораспределительного механизма и проведения его ремонта инструментарий определяется исходя из специфики конструкции ремонтируемого автомобиля и имеющейся поломки.

Выставляются же метки ремня ГРМ следующим образом:

- Первочерёдно отключаем АКБ и организовываем доступ к механизму;

- Затем при помощи домкрата слегка отрываем правое переднее колесо от земли;

- После этого находим распредвал и коленвал. Говоря проще, это самые большие шестерни, соединяемые цепью ГРМ или ремнем;

- Валы найдены? Самое время задаться вопросом о том, как выставить метки ГРМ. Для этого нам необходимо:

- Найти на шкиве вала риску;

- Найти метку на блоке двигателя;

- Путём вращения переднего колеса совместить оба указателя;

- Снять заглушку маховика коленвала и проверить, совпала ли его метка с меткой на корпусе блока двигателя;

- Если нет – то крутим колеса до тех пор, пока риски шкива и блока двигателя снова не совпадут. В ином случае никаких действий не предпринимаем.

Более точно визуализируют данный процесс следующие изображения;

- Завершив выставление валов, собираем конструкцию автомобиля в первоначальный вид. Перед этим не забудьте лишний раз проверить метки на правильность расположения, чтобы потом не потребовалось заново всё разбирать.

Важно! Представленный выше способ проводится исключительно при натянутом ремне ГРМ. Если после длительного кручения валов, метки так и не совпали, необходимо снять ремень и по аналогии с описанным выше способом выставить метки отдельно на коленвале и отдельно на распредвале.

Что делать при отсутствии меток

Анализируя вопросы пользователей сети относительно регулировки газораспределительного механизма, наш ресурс выявил, что часть из них интересует это – «Как выставить ГРМ без меток?». Удивительно, но в данный момент встречаются и такие модели автомобилей, мотор которых соответствующих рисок не имеет.

В такой ситуации паниковать не стоит, так как поставить валы в нужное положение получиться и без меток. Для этого необходимо:

Для этого необходимо:

- Первочередно подготовить тот же инструментарий, что описан выше, дополнив его ровной жёсткой проволокой длиной в 40-50 см;

- Затем поддомкратить правое переднее колесо;

- После этого открутить одну из свечей зажигания и провести выставление ГРМ, а именно сделать следующее:

- Тщательно прочистите проволоку;

- Аккуратно вставьте её в свечное отверстие;

- Нащупать поршень, уперевшись в его «головку»;

- Вращайте правое переднее колесо до тех пор, пока не получится определить то, в каком месте поршень принимает своё верхнее положение;

- В итоге, оставьте поршень именно в этом положении.

- Проведя описанные выше манипуляции и найдя, так называемую, верхнюю мёртвую точку поршня, можно собрать автомобиль в первоначальное состояние и не беспокоиться о неправильной работе ГРМ.

В целом, особых сложностей в понимании того, как правильно выставить и проверить метки ГРМ современного автомобиля, нет. Надеемся, сегодняшняя статья помогла ответить на все ваши вопросы. Удачи в эксплуатации и обслуживании авто!

Надеемся, сегодняшняя статья помогла ответить на все ваши вопросы. Удачи в эксплуатации и обслуживании авто!

Если у вас возникли вопросы — оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них

Газораспределительный механизм двигателя (ГРМ). Устройство

Видео: Принцип работы газораспределительного механизма. Ремень ГРМ. Ресурс, когда менять. Цепь или ремень ГРМ. Что лучше и надежнее. Растянутая цепь ГРМ — симптомы

Что такое газораспределительный механизм (ГРМ)?

Газораспределительный механизм (ГРМ) — это механизм предназначенный для впуска в цилиндры двигателя свежего заряда (горючей смеси в классических бензиновых двигателях или воздуха в дизелях) и выпуска отработавших газов в соответствии с рабочим циклом, а также для обеспечения надежной изоляции камеры сгорания от окружающей среды во время тактов сжатия и рабочего хода.

В зависимости от вида устройств, осуществляющих впуск заряда и выпуск отработавших газов, различают два типа механизмов газораспределения:

- клапанный

- золотниковый

Клапанный механизм наиболее широко распространен и используется во всех четырехтактных двигателях. Возможно верхнее и нижнее расположение клапанов. Верхнее расположение в настоящее время применяется чаще, так как в этом случае процесс газообмена протекает эффективнее. Характерные конструкции газораспределительных механизмов с верхним расположением клапанов представлены на рисунке.

Из чего состоит газораспределительный механизм (ГРМ) двигателя?

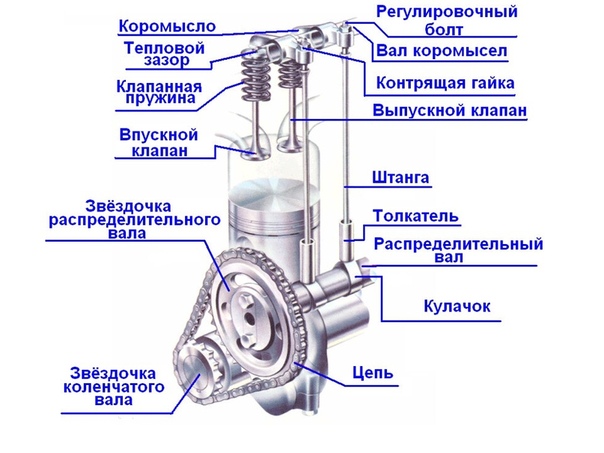

Основными элементами газораспределительного механизма являются:

- распределительный вал

- впускные и выпускные клапаны с пружинами, крепежными деталями и направляющими втулками

- привод распределительного вала

- также детали (толкатели, штанги, коромысла и др.

), обеспечивающие передачу перемещения от распределительного вала к клапанам

), обеспечивающие передачу перемещения от распределительного вала к клапанам

У V-образных двигателей основная деталь рассматриваемого механизма — распределительный вал — может иметь как нижнее, так и верхнее расположение. При нижнем расположении (рис. а) распределительный вал 7, размещенный в блок-картере, приводится во вращение от коленчатого вала двигателя с помощью зубчатой передачи, обычно содержащей одну пару цилиндрических или конических шестерен (возможно применение и нескольких пар шестерен).

У четырехтактного двигателя передаточное отношение привода равно двум, т.е. распределительный вал вращается вдвое медленнее коленчатого. При вращении распределительный вал с помощью кулачков перемещает толкатели 2 и штанги 3. Последние поворачивают коромысла 5 относительно оси 4. В то же время противоположные концы коромысел воздействуют на клапаны 7, перемещая их вниз и преодолевая при этом сопротивление пружин 6. Расположение кулачков на распределительном валу и их форму выбирают так, чтобы впускные и выпускные клапаны открывались и закрывались в строго определенные моменты согласно рабочему циклу двигателя.

Рис. Газораспределительные механизмы с верхним расположением клапанов:

а — с нижним расположением распределительного вала: 1 — распределительный вал; 2 — толкатель; 3 — штанга; 4 — ось коромысел; 5 — коромысло; 6 — пружина; 7 — клапан; б — с верхним расположением распределительного вала: 1 — винт; 2 — контргайка; 3 — коромысла; 4 — распределительный вал

У рядных верхнеклапанных двигателей и V-образных двигателей с четырьмя клапанами на цилиндр распределительный вал (валы) находится в головке блока, в непосредственной близости от клапанов (рис. б). Поскольку при верхнем расположении распределительного вала расстояние между его осью и осью коленчатого вала оказывается значительным, для приведения распределительного вала во вращение обычно используют цепную передачу. У двигателей сравнительно малой мощности можно также применять зубчатый ремень.

Распределительные валы мощных V-образных дизелей приводятся во вращение с помощью зубчатой передачи, у которой число пар конических шестерен может составлять две и более. При верхнем расположении распределительного вала уменьшается число передаточных деталей. Например, в механизме, представленном на рис. б, отсутствуют толкатели и штанги. Распределительный вал 4 непосредственно воздействует на коромысла 3, которые, в свою очередь, перемещают клапаны.

При верхнем расположении распределительного вала уменьшается число передаточных деталей. Например, в механизме, представленном на рис. б, отсутствуют толкатели и штанги. Распределительный вал 4 непосредственно воздействует на коромысла 3, которые, в свою очередь, перемещают клапаны.

При работе двигателя детали газораспределительного механизма нагреваются (наиболее сильно — клапаны) и, следовательно, расширяются и удлиняются. Чтобы обеспечить возможность удлинения стержня клапана при его нагреве без нарушения плотности посадки головки клапана в седле, между отдельными деталями газораспределительного механизма у непрогретого двигателя должен быть зазор (например, между стержнем клапана и концом коромысла). Регулировать этот зазор можно различными способами, например с помощью винта 1 (см. рис. б), самоотвинчивание которого предотвращает контргайка 2. Чтобы исключить необходимость в регулировке зазора и уменьшить шумность двигателя в газораспределительных механизмах многих современных двигателей используются гидравлические толкатели.

Клапан состоит из головки и стержня, между которыми для уменьшения сопротивления движению газов выполнен плавный переход. Головка клапана имеет шлифованную конусную рабочую поверхность — фаску, по которой клапан плотно прилегает к седлу. Для крепления опорной шайбы пружины конец стержня клапана снабжен канавкой. В некоторых случаях для улучшения отвода теплоты от головки выпускного клапана стержень со стороны головки выполняют полым и вводят в него жидкий металлический натрий.

Клапаны изготавливают высадкой из стального прутка с последующей механической и термической обработкой. Материалом для них служит износо- и жаростойкая сталь. Иногда головку и стержень выпускного клапана выполняют из разных марок стали, а затем соединяют сваркой. Торец стержня клапана дополнительно закаливают для повышения твердости и износостойкости. В некоторых случаях на фаску выпускного клапана для увеличения его долговечности наплавляют особо жаростойкий сплав.

Торец стержня клапана дополнительно закаливают для повышения твердости и износостойкости. В некоторых случаях на фаску выпускного клапана для увеличения его долговечности наплавляют особо жаростойкий сплав.

Каждый цилиндр двигателя имеет, как минимум, два клапана — впускной и выпускной. Однако в настоящее время наметилась тенденция к увеличению числа клапанов на цилиндр. Все шире применяются двигатели с тремя (два впускных и один выпускной) и четырьмя (два впускных и два выпускных) клапанами. При наличии одного впускного и одного выпускного клапанов первый имеет большую головку. Это необходимо для лучшего наполнения цилиндра свежим зарядом.

Направляющая втулка, через которую проходит стержень клапана, обеспечивает его точную посадку в седло. Стержень имеет высокоточное сопряжение с втулкой (зазор составляет 0,05… 0,12 мм). Направляющие втулки изготавливают из чугуна или спеченного пористого материала, который может быть пропитан смазочным маслом.

Клапанная пружина удерживает клапан в закрытом положении, обеспечивая его плотную посадку в седле. Пружины изготавливают методом холодной навивки из специальной стальной, термически обработанной проволоки с последующей дробеструйной обработкой, что увеличивает их долговечность. Иногда для предотвращения появления резонансных колебаний используют пружины с переменным шагом витков.

Пружины изготавливают методом холодной навивки из специальной стальной, термически обработанной проволоки с последующей дробеструйной обработкой, что увеличивает их долговечность. Иногда для предотвращения появления резонансных колебаний используют пружины с переменным шагом витков.

Опорная шайба удерживает пружину в сжатом состоянии. Крепление стержня клапана к опорной шайбе осуществляется с помощью конических разрезных сухарей, входящих в выточку на стержне.

Седло клапана, в которое он садится фаской головки, у верхнеклапанного двигателя расположено в головке цилиндров. Обычно седла выпускных, а иногда и впусковых клапанов, выполняют в виде вставных колец и наглухо запрессовывают в выточки головки цилиндров. Вставные кольца изготавливают из жаростойкой стали, специального чугуна или спеченного материала.

Передаточные детали газораспределительного механизма обеспечивают передачу усилия от распределительного вала к стержням клапанов. К таким деталям относятся:

- толкатели

- штанги

- коромысла

Толкатели передают осевое усилие от кулачков распределительного вала на штанги или стержни клапанов.

Штанги служат для передачи усилий от толкателей к коромыслам при нижнем расположении распределительного вала в верхнеклапанном двигателе (см. рис. а). Штанги изготавливают из стали или алюминиевого сплава, придавая им форму трубки. На концах штанг крепят стальные наконечники со сферическими поверхностями, имеющими высокую твердость. Нижними концами штанги упираются в гнезда толкателей, а верхними — в регулировочные винты коромысел.

Коромысла предназначены для изменения направления и величины усилий, передаваемых на стержни клапанов. Коромысла шарнирно устанавливают на осях, которые крепятся к головке цилиндров. На одном конце коромысла может быть установлен регулировочный винт, который позволяет изменять зазор в газораспределительном механизме.

Распределительный вал служит для своевременного открытия и закрытия клапанов при помощи кулачков. Конструкция распределительного вала зависит от типа двигателя, числа цилиндров и клапанов, а также типа привода. Характерные конструкции распределительных валов представлены на рисунке. Любой распределительный вал имеет кулачки впускных 2 и выпускных 4 клапанов, а также опорные шейки 2. Распределительный вал бензинового карбюраторного двигателя снабжен также винтовой шестерней 5 привода масляного насоса и распределителя зажигания и эксцентриком 3, приводящим в действие топливный насос. Число кулачков соответствует общему числу клапанов, которые обслуживаются данным валом. Число опорных шеек чаще всего равно числу коренных шеек коленчатого вала. В рядном четырех- цилиндровом двигателе вершины одноименных кулачков располагаются под углом 90° (рис. а), в рядном шестицилиндровом — под углом 60° (рис. б), а в V-образном восьмицилиндровом — под углом 45° (рис. в). Угол установки разноименных кулачков зависит от фаз газораспределения. Вершины кулачков располагают в соответствии с принятым для двигателя порядком работы с учетом направления вращения вала. В качестве подшипников для распределительного вала чаще всего применяют запрессованные в картер (при нижнем расположении) или головку цилиндров (при верхнем расположении) тонкостенные биметалические или триметаллические втулки. Одна из опорных шеек вала (обычно передняя) снабжена фиксирующим устройством для предотвращения его осевых перемещений. Для смазывания опорных шеек к ним подается масло под давлением из общей смазочной системы двигателя. При верхнем расположении распределительного вала в его теле сверлят осевое отверстие, по которому масло поступает ко всем опорным шейкам и кулачкам.

Рис. Распределительные валы рядного четырехцилиндрового (а), рядного шестицилиндрового (б) и V-образного восьмицилиндрового (в) двигателей со схемами расположения кулачков:

1 — опорная шейка; 2, 4 — кулачки впускных и выпускных клапанов; 3 — эксцентрик привода топливного насоса; 5 — винтовая шестерня привода масляного насоса

Видео: Принцип работы ГРМ

Типы ГРМ

В данной статье мы рассмотрим существующие виды газораспределительных механизмов. Эта информация будет очень полезна автолюбителям, особенно тем, кто самостоятельно ремонтируют свои автомобили. Ну, или пытается их ремонтировать.

Каждый ГРМ приводится в действие от коленвала. Передача усилия может осуществляться ремнем, цепью или шестерней. Каждый из этих трех видов ГРМ имеет как свои преимущества, так и недостатки.

Рассмотрим более подробно виды привода ГРМ

1. Ременной привод имеет малую шумность во время работы, но не обладает достаточной прочностью и может порваться. Последствие такого обрыва – загнутые клапана. Помимо этого слабая натяжка ремня приводит к возможности его перескока, а это чревато смещением фаз, осложненным запуском. Помимо этого сбитые фазы дадут нестабильную работу на холостом ходу, а двигатель не сможет работать с полной мощностью.

2. Цепной привод тоже может сделать «перескок», но вероятность его сильно снижается из-за особого натяжителя, который у цепного привода более мощный, чем у ременного. Цепь более надежна, но обладает некоторой шумностью, поэтому не все производители автомобилей используют ее.

3. Шестеренчатый тип ГРМ массово применялся давно, в те времена, когда распредвал размещался в блоке ДВС (нижневальный двигатель). Такие моторы сейчас мало распространены. Из их плюсов можно отметить дешевизну изготовления, простоту конструкции, высокую надежность и практический вечный, не требующий замены механизм. Из минусов – малая мощность, увеличить которую можно только увеличением объема и, соответственно, размером конструкции (например – Додж Вайпер с объемом более восьми литров).

Распределительный вал

Что это и зачем? Распредвал служит для регулировки момента открытия клапанов, которые на впуске подают топливо в цилиндры, а на фазе выпуска отводят из них выхлопные газы. На распределительном валу для этих целей расположены специальным образом эксцентрики. Работа распределительного вала напрямую связана с работой коленчатого вала, и благодаря этому впрыск топливо осуществляется в максимально полезный момент – когда цилиндр расположен в своем нижнем положении (в нижней мертвой точке), т.е. перед началом впускного тракта.

Распредвал (один или несколько – неважно) может располагаться в ГБЦ, тогда мотор называется «верхневальным», а может располагаться в самом блоке цилиндров, тогда мотор называется «нижневальным». Выше про это было написано. Обычно ими оснащают мощные американские пикапы, и некоторые дорогие автомобили с гигантским объемом двигателя, как ни странно. В таких силовых агрегатах клапана приводятся в действие штангами, идущими через весь двигатель. Эти моторы медлительны и очень инерционны, активно расходуют масло. Нижневальные двигатели – тупиковая ветвь развития моторостроения.

Виды газораспределительных механизмов

Выше мы рассмотрели виды приводов ГРМ, а теперь речь пойдет именно о видах самого газораспределительного механизма.

Механизм SOHC

Название буквально обозначает «один верхний распределительный вал». Раньше назывался просто «OHC».

Такой двигатель, как ясно уже из названия, содержит в себе один распределительный вал, расположенный головке блока цилиндров. Такой двигатель может иметь как два, так и четыре клапана в каждом цилиндре. То есть, вопреки различным мнениям, мотор SOHC может быть и шестнадцатиклапанным.

Какие же сильные и слабые стороны у таких моторов?

— Двигатель функционирует относительно тихо. Тишина именно относительно двухраспредвального мотора. Хотя разница и не большая.

— Простота конструкции. А значит и дешевизна. Это касается также ремонта и обслуживания.

— А вот из минусов (хотя и совсем незначительных) можно отметить слабую вентиляцию мотора, оснащенного двумя клапанами на цилиндр. Из-за это мощность двигателя падает.

— Второй минус есть у всех шестнадцатиклапанных моторов с одним распредвалом. Так как распредвал один, то все 16 клапанов приводятся в действие одним распредвалом, что увеличивает нагрузку на него и делает всю систему относительно хрупкой. Помимо этого из-за низкого угла фазы цилиндры хуже наполняются и вентилируются.

Механизм DOHC

Выглядит такая система практически так же, как и SOHC, а отличается вторым распредвалом, установленным рядом с первым. Один распределительный вал отвечает за приведение в действие впускных клапанов, второй, естественно, выпускных. Система не идеальна, и обладает, конечно же, своими недостатками и достоинствами, подробное их описание выходит за рамки этой статьи. Изобрели DOHC в конце прошлого века, и после этого не меняли. Стоит отметить, что вторым распределительным валом существенно усложняется и удорожается конструкция такого двигателя.

Но за то, такой двигатель расходует меньше топлива за счет лучшего наполнения цилиндров, после которого из них уходят почти все выхлопные газы. Появление такого механизма существенно увеличило КПД двигателя.

Механизм OHV

Выше по тексту уже рассматривался такой тип двигателей (нижневальный). Придумали его в начале прошлого века. Распредвал в нем располагают внизу – в блоке, а для приведения действия клапанов используются коромысла. Из преимуществ такого двигателя можно выделить более простое устройство ГБЦ, что позволяет V-образным нижневальным двигателям уменьшить их размеры. Повторим и минусы: малое число оборотов, большая инерционность, малый крутящий момент и слабая мощность, невозможность использовать четыре клапана на цилиндр (за исключением очень дорогих автомобилей).

Подведем итог

Описанные выше механизмы не являются исчерпывающим списком. Моторы, раскручивающиеся более чем 9 тысяч оборотов, например, не используют пружины под клапанными тарелками, и в таких двигателях один распредвал отвечает за открытие клапана, а второй – за закрытие, что позволяет системе не зависать на оборотах выше 14 тысяч. В основном такая система используется на мотоциклах с мощностью выше 120 л.с.

Видео о том как работает ГРМ и из чего он состоит:

Последствия обрыва ремня ГРМ на Лада Приора:

Замена ремня ГРМ на примере Форд Фокус 2:

Газораспределительный механизм (ГРМ) Назначение и характеристика

Устройство газораспределительного механизма

Детали газораспределительного механизма выполняют разные функции:

- Распределительный вал открывает и закрывает клапаны.

- Механизм привода приводит распределительный вал в движение с определенной скоростью.

- Клапаны закрывают и открывают впускные и выпускные каналы.

Главными частями ГРМ являются распределительный вал и клапаны. Кулачковый, или распределительный, вал представляет собой элемент, на котором располагаются кулачки. Он приводится в движение и вращается на подшипниках. В момент такта впуска или выпуска кулачки, расположенные на вале, при вращении надавливают на толкатели клапанов.

Располагается механизм ГРМ на головке блока цилиндров. В ГБЦ имеются распределительный вал и подшипники от него, коромысла, клапаны и толкатели клапанов. Верхняя часть головки закрыта клапанной крышкой, установка которой осуществляется с использованием специальной уплотнительной прокладки.

Функционирование газораспределительного механизма

Работа ГРМ полностью синхронна с зажиганием и топливным впрыском. Проще говоря, в момент нажатия педали газа открывается дроссельная заслонка, впускающая поток воздуха во впускной коллектор. В результате образуется топливно-воздушная смесь. После этого начинает работать газораспределительный механизм.

Клапаны приводятся в действие распределительным валом двигателя. Когда повышается частота вращения коленвала, начинает быстрее вращаться и распредвал, что и повышает частоту открытия и закрытия клапанов. В результате возрастают обороты двигателя и отдача от него.

Объединение коленчатого и распределительного валов дает возможность ДВС сжигать именно то количество воздушно-топливной смеси, которое необходимо для функционирования двигателя в том или ином режиме.

Характеристики ГРМ

- Сопротивление впускного и выпускного трактов, ограничивающее быстроходность и снижающее наполнение на более высоких оборотах. Определяется пропускными сечениями клапанов и патрубков, шероховатостью каналов, их изгибом, настройкой (инерционный наддув). При росте сопротивления пики максимума наполнения сдвигаются в область меньшего числа оборотов, что ограничивает мощность ДВС[2].

- Настройки фаз газораспределения (углы опережения открытия впускных и выпускных клапанов/золотников, углы запаздывания закрытия). Эти настройки позволяют частично компенсировать сопротивление впускных и выпускных трактов, сместив максимум наполнения цилиндров от нулевой частоты вращения (при нулевых углах) до частоты, заданной конструктором. Обычно, максимум наполнения соответствует максимуму крутящего момента. На рисунке представлены кривые, соответствующие VVT (1), тихоходной настройке (2), настройке примерно на 0,5 максимальной частоты вращения (3), и скоростной настройке (4)[3].

- Возможность получения компактной камеры сгорания (минимальных размеров) и низкой температуры в районе догорания топливной смеси (искровые ДВС). Это позволяет иметь меньше всего газов в области гашения пламени (что снижает выбросы), и получить высокую степень сжатия без детонации.

- Простота, дешевизна, надёжность, габариты и масса. Влияют на стоимость и надёжность всего двигателя. Этим характеристикам описанные ниже схемы отвечают в различной степени.

Классификация механизмов газораспределения производится в зависимости от того, каким образом в них осуществляется управление впуском и выпуском. Обычно выделяют четыре типа механизмов управления впуском и выпуском — поршневые, золотниковые, клапанные и гильзовые.

Газораспределительным называется механизм, осуществляющий открытие и закрытие впускных и выпускных клапанов двигателя.

Газораспределительный механизм (ГРМ) служит для своевременного впуска горючей смеси или воздуха в цилиндры двигателя и выпуска из цилиндров отработавших газов. В двигателях автомобилей применяются газораспределительные механизмы с верхним расположением клапанов.

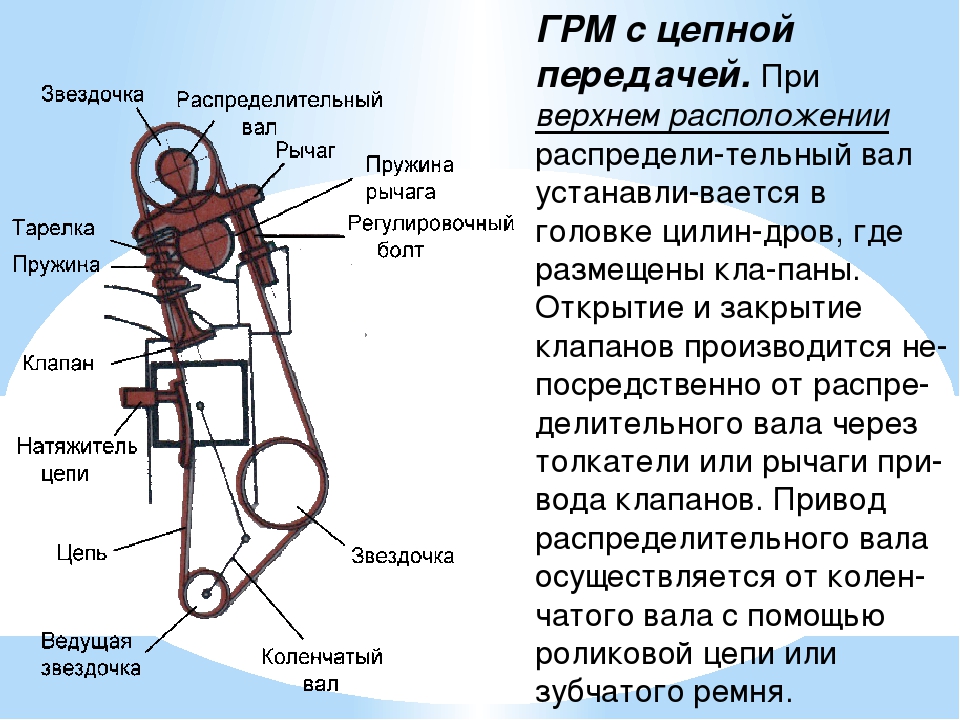

Двигатели автомобилей могут иметь газораспределительные механизмы различных типов (рисунок 1), что зависит от компоновки двигателя и, главным образом, от взаимного расположения коленчатого вала, распределительного вала и впускных и выпускных клапанов. Число распределительных валов зависит от типа двигателя.

Рисунок 1 – Типы газораспределительных механизмов, классифицированных по различным признакам

При верхнем расположении распределительный вал устанавливается в головке цилиндров, где размещены клапаны. Открытие и закрытие клапанов производится непосредственно от распределительного вала через толкатели или рычаги привода клапанов. Привод распределительного вала осуществляется от коленчатого вала с помощью роликовой цепи или зубчатого ремня.

Верхнее расположение распределительного вала упрощает конструкцию двигателя, уменьшает массу и инерционные силы возвратно-поступательно движущихся деталей механизма и обеспечивает высокую надежность и бесшумность его работы про большой частоте вращения коленчатого вала двигателя.

Цепной и ременный приводы распределительного вала также обеспечивают бесшумную работу газораспределительного механизма.

При нижнем расположении распределительный вал устанавливается в блоке цилиндров рядом с коленчатым валом. Открытие и закрытие клапанов производится от распределительного вала через толкатели штанги и коромысла. Привод распределительного вала осуществляется с помощью шестерен от коленчатого вала.

При нижнем расположении распределительного вала усложняется конструкция газораспределительного механизма и двигателя. При этом возрастают инерционные силы возвратно-поступательно движущихся деталей газораспределительного механизма. Число распределительных валов в газораспределительном механизме и число клапанов на один цилиндр зависят от типа двигателя.

Так, при большем числе впускных и выпускных клапанов обеспечивается лучшие наполнение цилиндров горючей смесью и их очистка от отработавших газов. В результате двигатель может развивать большие мощность и крутящий момент. При нечетном числе клапанов на цилиндр число впускных клапанов на один клапан больше, чем выпускных.

Замена газораспределительного механизма

Шкив привода распределительного вала находится за пределами ГБЦ. Для того чтобы не происходили утечки масла, на шейке вала расположен сальник. Цепь ГРМ приводит весь механизм газораспределения в действие и надевается с одной стороны на ведомую звездочку или шкив, а с другой передает усилие от коленчатого вала.

От ременного привода клапанов зависит корректное и неизменное расположение коленчатого и распределительного валов относительно друг друга. Даже небольшие отклонения в положении могут стать причиной того, что ГРМ, двигатель выйдут из строя.

Наиболее надежной считается цепная передача, использующая ролик ГРМ, однако существуют некоторые проблемы с обеспечением необходимого уровня натяжения ремня. Главной проблемой, с которой сталкиваются водители и которая характерна для цепи механизма, становится ее обрыв, нередко являющийся причиной загиба клапанов.

К числу дополнительных элементов механизма можно отнести ролик ГРМ, используемый для натяжения ремня. К минусам цепного привода газораспределительного механизма, помимо риска обрыва, относят еще и высокий уровень шума во время работы и необходимость его смены каждые 50-60 тысяч километров пробега.

В зависимости от конструктивных особенностей двигателя автомобиля и газораспределительного механизма в частности количество приводов и их тип могут меняться.

- Цепной привод. Нескольким ранее данный привод был самым распространенным, однако и сейчас используется в ГРМ дизеля. При такой конструкции распределительный вал располагается в головке блока цилиндров, а в движение приводится посредством цепи, ведущей от шестерни. Минус такого привода – сложный процесс замены ремня, поскольку находится он внутри двигателя с целью обеспечения постоянной смазки.

- Шестеренчатый привод. Устанавливался на двигатели тракторов и некоторых автомобилей. Очень надежный, но при этом крайне сложен в обслуживании. Распределительный вал такого механизма находится ниже блока цилиндров, благодаря чему шестерня распредвала цепляется за шестерню коленчатого вала. Если привод ГРМ такого типа приходил в негодность, двигатель меняли практически полностью.

- Ременной привод. Самый популярный тип, устанавливается на бензиновые силовые агрегаты в легковых автомобилях.

Ременной привод получил свою популярность за счет своих преимуществ по сравнению с аналогичными видами приводов.

- Несмотря на то что производство таких конструкций сложнее, чем цепных, стоит она значительно дешевле.

- Не требует постоянной смазки, благодаря чему привод был вынесен на внешнюю сторону силового агрегата. Замена и диагностика ГРМ в результате этого значительно облегчились.

- Поскольку в ременном приводе металлические части не взаимодействуют друг с другом, как в цепном, то уровень шума в процессе его работы снизился в разы.

Несмотря на большое количество плюсов, есть у ременного привода и свои минусы. Срок эксплуатации ремня в несколько раз ниже, чем цепи, что становится причиной частой его замены. В случае обрыва ремня с большой вероятностью придется делать ремонт всего двигателя.

Полная замена ремня производится каждые 50-70 тысяч километров пробега автомобиля. Ее могут проводить и чаще в случае повреждения или появления следов расслоения и трещин.

В зависимости от типа ГРМ меняется и сложность процедуры замены ремня. На сегодняшний день в автомобилях используются два типа механизма газораспределения – с двумя (DOHC) или одним (SOHC) распределительными валами.

Для того чтобы провести замену ремня ГРМ типа SOHC, достаточно иметь под рукой новую деталь и набор отверток и ключей.

Сперва снимается защитный чехол с ремня. Крепится он либо на защелки, либо на болты. После снятия чехла открывается доступ к ремню.

Прежде чем ослаблять ремень, выставляются метки ГРМ на шестерне распредвала и коленвале. На коленчатом вале метки размещаются на маховике. Вал проворачивают до тех пор, пока метки ГРМ на корпусе и на маховике не совпадут друг с другом. Если все метки совпали друг с другом, приступают к ослаблению и снятию ремня.

Для того чтобы снять ремень с шестерни коленчатного вала, необходимо демонтировать шкив привода ГРМ. С этой целью автомобиль поднимается домкратом и с него снимается правое колесо что дает доступ к болту шкива. На некоторых из них находятся специальные отверстия, через которые можно зафиксировать коленвал.

Доступ к ремню ГРМ полностью открывается, и можно приступать к его снятию и замене. Новый одевается на шестерни коленвала, затем цепляется за водяной насос и одевается на шестерни распредвала. За натяжной ролик ремень заводят в самую последнюю очередь. После можно возвращать все элементы на место в обратном порядке. Останется только натянуть ремень при помощи натяжителя.

Прежде чем запускать двигатель, желательно провернуть несколько раз коленчатый вал. Делают это для проверки совпадения меток и после проворачивания вала. Только после этого запускается двигатель.

На автомобиле с системой DOHC ремень ГРМ заменяется немного по-другому. Сам принцип смены детали аналогичен вышеописанному, однако доступ к ней у таких машин сложнее, поскольку имеются закрепленные на болтах защитные чехлы.

В процессе совмещения меток стоит помнить о том, что распределительных валов в механизме два, соответственно, метки на обоих должны полностью совпасть.

У таких автомобилей, помимо направляющего ролика, имеется и опорный ролик. Однако, несмотря на наличие второго ролика, ремень заводится за направляющий ролик с натяжителем в самую последнюю очередь.

После того как новый ремень будет установлен, проверяется соответствие меток.

Одновременно с заменой ремня меняются и ролики, поскольку их срок эксплуатации совпадает. Также желательно проверить состояние подшипников жидкостного насоса, чтобы после проведения процедуры установки новых деталей ГРМ выход из строя помпы не стал неприятной неожиданностью.

С поршневым управлением газораспределения

Механизм газораспределения с поршневым управлением впуском и выпуском (он же — оконный газораспределительный механизм) применяется на двухтактных двигателях с кривошипно-камерной продувкой. В нём фазы газораспределения задаются за счёт осуществляемого непосредственно поршнем открытия и закрытия окон в стенке цилиндра.

Впускное окно обычно открывается при положении коленчатого вала, в котором поршень не доходит 40—60° до нижней мёртвой точки (по углу поворота коленвала), а закрывается спустя 40—60° после её прохождения, что даёт достаточно узкую фазу впуска — не более 130—140°.

На высокофорсированных спортивных моторах открытие впускного окна может производиться за 65—70° до НМТ, что расширяет фазу впуска, но при этом работа двигателя на малых и средних оборотах становится неустойчивой, значительно увеличивается непроизводительный расход топлива из-за обратного выброса топливной смеси в атмосферу.

Выпускное окно открывается примерно за 80-85° до достижения поршнем нижней мёртвой точки, а закрывается спустя 80-85° после её прохождения, что даёт длительность фазы выпуска около 160—165°. Фаза продувки имеет длительность около 110…125°.

Симметричность фаз газораспределения при поршневом управлении впуском и выпуском обусловлена тем, что взаимное расположение поршня и окон в стенке цилиндра одинаково как при ходе вверх, так и при ходе вниз. Это является недостатком, поскольку для оптимальной работы двигателя как минимум фаза впуска должна быть асимметрична, что при чистом поршневом управлении газораспределением недостижимо.

В двухтактных двигателях большого объёма (тепловозные, морские, авиационные, танковые) либо на один цилиндр два поршня, движущихся навстречу друг другу, один из которых открывает впускные окна, а второй — выпускные (прямоточная продувка), либо через окна в стенке цилиндра производится только впуск, а выпуск осуществляется с помощью клапана в головке цилиндров (клапанно-щелевая продувка), при этом также достигается более оптимальная продувка.

В роторно-поршневых двигателях также как правило используется управление газораспределением поршнем (ротором), играющим в данном случае роль золотника.[4]

Механизм газораспределения с поршневым управлением впуском и выпуском (он же — оконный газораспределительный механизм) применяется на двухтактных двигателях с кривошипно-камерной продувкой. В нём фазы газораспределения задаются за счёт осуществляемого непосредственно поршнем открытия и закрытия окон в стенке цилиндра.

В двухтактных двигателях большого объёма (тепловозные, морские, авиационные, танковые) либо на один цилиндр два поршня, движущихся навстречу друг другу, один из которых открывает впускные окна, а второй — выпускные (прямоточная продувка), либо через окна в стенке цилиндра производится только впуск, а выпуск осуществляется с помощью клапана в головке цилиндров (клапанно-щелевая продувка), при этом также достигается более оптимальная продувка.

В роторно-поршневых двигателях также как правило используется управление газораспределением поршнем (ротором), играющим в данном случае роль золотника.[4]

С клапанным управлением газораспределением

Управление газораспределением осуществляется при помощи тарельчатых клапанов, как правило имеющих привод от распределительного вала. Эта система наиболее распространена на современных четырёхтактных двигателях, а также мощных двухтактных (с клапанно-щелевой продувкой, имеются только выпускные клапана).

В данной конструкции ГРМ используется клапан, состоящий из тарелки (головки) и стержня (стебля), который служит для открытия и закрытия впускных и выпускных каналов. Главное преимущество тарельчатого клапана, позволившее ему достичь преимущественного распространения в данной области — простота обеспечения герметичности: под воздействием давления в камере сгорания его тарелка плотно прижимается к седлу, поэтому для исключения утечки газов вполне достаточно тщательно притереть эти детали друг к другу, причём усилие, создаваемое давлением в камере сгорания, направлено по оси стержня клапана и не мешает ему перемещаться вдоль направляющей.

При открытии клапана он смещается относительно седла на расстояние, называемое высотой подъёма клапана. При этом открывается определённое проходное сечение, определяемое величиной высоты подъёма, размерами и формой клапана. В большинстве случаев впускные клапана имеют большее проходное сечение, чем выпускные.

Ранее, примерно до 1950-х годов, клапаны обычно изготавливали из обычной углеродистой или низколегированной инструментальной стали (например, хромистой 40Х), однако по мере совершенствования двигателей и повышения их степени форсирования появилась необходимость применения как минимум для выпускных клапанов, температура которых может достигать 600—850 °С, специальных легированных жаростойких сталей, например сильхромовой (40Х10С2М / ЭИ107, 40Х9С2 / ЭСХ8), X45CrNiW189, X53CrMNi219, и т. п.

Впускные клапана обычно имеют температуру не выше 300—400 °С и выполняются из хромистой, хромованадиевой или хромоникелевой сталей. Иногда с целью удешевления из жаростойкой стали изготавливается только тарелка (головка) клапана, а стержень — из обычной инструментальной, также на тарелках выпускных клапанов иногда может производиться дополнительная наплавка слоя твёрдого жаростойкого сплава, повышающего срок службы клапана.

В двигателях с большой тепловой напряжённостью камеры сгорания могут применяться клапана с полыми стержнями, заполненными натрием — при работе двигателя натрий плавится и, испаряясь, улучшает теплоотвод от клапана. В последнее время могут использоваться клапана из титановых сплавов, сочетающие жаростойкость с лёгкостью, что позволяет уменьшить инерцию деталей ГРМ.

Тарелка (головка) клапана может иметь плоскую (Т-образную), выпуклую или тюльпанообразную (обтекаемую, с плавным переходом к стержню) форму. Клапана с выпуклой головкой иногда используются в качестве выпускных благодаря большой жёсткости и лучшей обтекаемости со стороны цилиндра, что особенно актуально в нижнеклапанном моторе.

Тюльпанообразные клапана ранее часто устанавливались на впуске при большом диаметре клапана, так как считалось, что обтекаемая форма головки снижает сопротивление потоку воздуха, но впоследствии, примерно с 1980-х годов, от их использования отказались, так как они не давали значительного эффекта, или даже при той же величине подъёма ухудшали наполнение цилиндров по сравнению с обычными, при большей сложности изготовления.

Головка клапана имеет коническую рабочую поверхность — запорную фаску, плотно притёртую к ответной фаске седла (гнезда) клапана. Фаска на головке клапана выполняется под углом 30° или 45°. Фаска в 45° даёт меньшее проходное сечение при том же подъёме, чем фаска в 30°, однако облегчает центровку клапана в седле и способствует повышению его жёсткости, поэтому 30-градусная фаска применяется ограниченно, обычно на впускных клапанах высокофорсированных и спортивных двигателей.

В некоторых случаях может применяться двойная фаска. Фаска подвергается шлифовке, а затем плотно притирается к седлу (гнезду). На нижнем (хвостовом) конце стержня клапана выполняются кольцевые проточки, предназначенные для крепления тарелок клапанных пружин, обычно осуществляемого при помощи конических сухарей (реже — поперечной шпилькой или на резьбе).

Иногда для повышения срока службы клапана тарелка клапанной пружины оснащается упорным подшипником, допускающим свободное вращение клапана вокруг своей оси при работе двигателя. Ранее на хвостовой части стержня клапана иногда также выполняли кольцевую выточку под предохранительное кольцо, не дающее клапану провалиться в цилиндр, если лопнет его пружина или произойдёт случайное выпадение сухарей при работе двигателя.[7][8]

Сёдла (гнёзда) клапанов выполняются либо непосредственно в материале блока цилиндров (у нижнеклапанных моторов) или головки цилиндров, либо в виде запрессованных в них отдельных деталей из легированного чугуна, бронзы или жаростойкой стали (только выпускных клапанов, либо и впускных, и выпускных), иногда с наплавкой износостойкого кобальтового сплава типа сормайт.

[7] Обычно седло имеет одну фаску с углом в 45°, или две фаски — верхнюю с углом в 30°, служащую переходом от основной фаски к стенке камеры сгорания, и основную в 45°. Иногда выполняется также нижняя фаска с углом порядка 60°, применение которой снижает сопротивление седла потоку воздуха.

Направляющие втулки клапанов служат для обеспечения их точной посадки в сёдла, изготавливаются из чугуна, алюминиевой бронзы или металлокерамических антифрикционных композиций (бронзографитовой и других). Для уменьшения расхода масла через зазор между направляющей клапана и его стержнем либо на сам стержень клапана одевается маслоотражательный колпачок из маслостойкой резины, либо на его направляющую устанавливается сальник с кольцевой пружинкой (маслосъёмный колпачок).[7][8]

Клапанные пружины обеспечивают закрытие клапана и его плотную посадку в седло, воспринимают усилия, возникающие при работе ГРМ. При сборке клапанного механизма пружина получает предварительную затяжку, величина которой является важным параметром, влияющим на качество работы двигателя.

Если пружина в засухаренном состоянии не развивает должного усилия, указанного в технической документации — возникают отставание («подвисание») и подскакивание клапана при его закрытии, нарушающие фазы газораспределения и ухудшающие наполнение цилиндров горючей смесью, из-за чего двигатель не будет развивать полной мощности и не обеспечит паспортных динамических характеристик автомобиля.

При полностью закрытом клапане остаточной силы пружины должно хватать для удержания контакта между кулачком распределительного вала и контактирующей с ним деталью ГРМ (толкателем, коромыслом, рокером), что позволяет сохранить заданную конструкторами продолжительность открытия клапана и устранить ударные нагрузки в приводе клапанов, быстро выводящие его из строя.

Как правило, клапанные пружины изготавливаются из легированной высокоуглеродистой стали (марганцовистой, кремнемарганцовистой, хромоникелеванадиевой) холодной навивкой с последующими термообработкой и дробеструйным наклёпом для повышения срока службы.

Иногда применяются по две пружины на клапан, расположенные одна внутри другой, причём наружная и внутренняя пружина имеют разное направление витков для предотвращения заклинивания внутренней пружины витками внешней. Применение таких сдвоенных пружин позволяет несколько уменьшить габариты узла за счёт меньшей общей высоты двух пружин по сравнению с одинарной при том же усилии, а также служит в качестве страховки на случай поломки одной из пружин, тем самым повышая надёжность и безотказность работы двигателя. Также иногда клапанная пружина может устанавливаться не на самом клапане, а в толкателе (пример — дизель ЯАЗ-204).[7]

В очень редких случаях вместо винтовых клапанных пружин могут применяться торсионные в виде работающих на скручивание стержней (некоторые моторы фирмы Panhard, также некоторые мотоциклетные двигатели Honda), плоские, спиральные или витые шпилечные пружины (некоторые мотоциклетные двигатели)[источник не указан 29 дней].

В большинстве случаев в клапанном механизме для управления клапанами используется выполненный из чугуна или легированной стали кулачковый распределительный вал, имеющий опорные шейки, служащие для установки вала в подшипниках его постели, и кулачки с различным профилем, определяющим фазы газораспределения двигателя.

Обычно на один цилиндр приходится по два кулачка распределительного вала (один впускной и один выпускной), однако встречаются и иные варианты. Кроме того, распределительных валов может быть более одного. Привод распределительного вала осуществляется от коленчатого вала двигателя, причём у четырёхтактных моторов его частота обращения равна половине частоты обращения коленчатого вала, а у двухтактных — равна ей.

С золотниковым управлением газораспределением

В двухтактных двигателях

Золотниковое газораспределение было применено ещё на двухтактном газовом двигателе Ленуара, считающемся первым в мире коммерчески успешным двигателем внутреннего сгорания (1859 год). Его газораспределительный механизм с двумя коробчатыми золотниками был полностью скопирован с парораспределительного механизма паровых машин, причём при помощи золотников осуществлялся как впуск газовоздушной рабочей смеси, так и выпуск отработанных газов.

Применение золотникового газораспределения на лёгких двухтактных двигателях современного типа (с кривошипно-камерной продувкой) прослеживается как минимум с 1920-х годов, однако по-настоящему удачная реализация этого принципа была осуществлена лишь в начале 1950-х годов восточногерманским инженером Даниэлем Циммерманом на спортивно-гоночных мотоциклах MZ, а затем в 1960-х — 70-х годах схожие решения стали появляться и на некоторых серийных мотоциклах марок Jawa, Yamaha, Suzuki, Kawasaki и других.

На двухтактных моторах с золотниковым управлением газораспределением для управления впуском используется золотник с приводом от коленчатого вала — вращающийся дискового или цилиндрического (кранового) типа либо имеющий возвратно-поступательное движение пластинчатого типа.

Золотник тем или иным образом осуществляет открывание и закрывание впускного канала двигателя, управляя тем самым длительностью впуска. Благодаря этому удаётся сделать фазу впуска асимметричной относительно НМТ (как правило, начинается за 130—140° до НМТ и заканчивается за 40—50° после) и увеличить её длительность до 180—200°, тем самым улучшив наполнение цилиндра.

Некоторые варианты реализации золотникового управления газораспределением позволяют даже изменять фазы газораспределения непосредственно во время работы двигателя. Выпуском как правило продолжает управлять поршень, открывающий выпускное окно (окна).

С аналогичной целью во впускном тракте двигателя может устанавливаться автоматически срабатывающий на перепад давления клапан лепесткового или мембранного типа (Yamaha и др.).

В начале 1950-х годов на пермском моторостроительном заводе № 19 под руководством В. В. Полякова были разработаны и выпущены небольшой серией двухтактные пятицилиндровые звездообразные авиамоторы ВП-760, ВП-1300 и ВП-2650 с газораспределением установленным в картере вращающимся золотником и продувкой двухступенчатыми поршнями в форме перевёрнутой буквы Т (узкая часть рабочая, широкая — нагнетательная), которые предназначались для применения в легкомоторной авиации.[5][6]

Опыты с газораспределением вращающимся золотником велись в начале 1990-х годов фирмой Lotus применительно к двухтактному автомобильному двигателю с продувкой от приводного компрессора, причём, в отличие от обычного двухтактного двигателя с клапанно-щелевой продувкой, свежий воздух подавался в верхнюю часть цилиндра через золотник, а отработавшие газы удалялись через окна в нижней части цилиндра (у обычного двигателя с клапанно-щелевой продувкой воздух подаётся через окна в средней части цилиндра, а газы удаляются через клапан в головке блока).

Золотник имел вид постоянно вращающегося вокруг своей оси полого цилиндра — ротора — с окнами в стенках, внутри которого располагался также имевший вид полого цилиндра статор с продольной перегородкой, поворот которого относительно ротора, осуществляемый электронной системой, управлял фазами газораспределения.

Такое устройство газораспределения позволило вместо обычно используемого на дизелях с клапанно-щелевой продувкой непосредственного впрыска использовать более дешёвый вариант системы питания, с форсункой низкого давления, распыляющей топливо внутрь золотника, откуда рабочая смесь вдувалась внутрь цилиндра через впускное окно.

В четырёхтактных двигателях

Золотниковое газораспределение с коробчатыми, поршневыми или вращающимися (крановыми) золотниками, так или иначе связанными с распределительным валом и осуществляющими открытие и закрытие впускных и выпускных окон, использовалось на некоторых четырёхтактных двигателях, но не получило широкого распространения из-за целого ряда трудностей на пути практической реализации данного принципа, в частности — проблемы с уплотнением золотников, особенно работающего на выпуск и в силу этого находящегося под большим давлением горячих отработанных газов.

Газораспределение коробчатым золотником, аналогичным золотникам паровых машин, было применено ещё на первом в мире четырёхтактном двигателе внутреннего сгорания, сконструированном Н. Отто (1861 год), и достаточно широко использовалось на тихоходных стационарных двигателях XIX — самого начала XX века.

Управление газораспределением имеющими возвратно-поступательное движение поршневыми золотниками является фактически стандартным на паровых машинах и мощных поршневых насосах, некоторые конструкторы пытались приспособить его и к двигателю внутреннего сгорания, однако без большого успеха — перемещение золотника оказывалось весьма затруднено из-за большого давления газов, создававшего огромную силу трения между золотником и стенками золотниковой коробки, не говоря уже о проблемах с прорывом газов через уплотнения.

Несколько больший успех выпал на долю газораспределительных механизмов с вращающимся (крановым) золотником. Этот вариант газораспределения привлекал конструкторов благодаря бесшумности работы по сравнению с обычными тарельчатыми клапанами (стук которых при работе ГРМ был большой проблемой для двигателей начала XX века), возможности получить потенциально более высокую пропускную способность по сравнению с клапанным газораспределением и упростить ГРМ за счёт использования одного золотника на цилиндр, работающего и на впуск, и на выпуск, или даже одного на каждую пару цилиндров, а также устранить из камеры сгорания один из наиболее опасных очагов детонации — выпускной клапан (что, опять же, было весьма актуально в начале XX века, когда доступное топливо имело очень низкое октановое число).

Первый патент на газораспределение вращающимся золотником был получен британской фирмой Crossley в середине 1880-х годов. Основанные на нём тихоходные газовые двигатели пользовались популярностью в качестве стационарных и выпускались этой фирмой с 1886 по 1902 год.

Пик популярности данной конструкции в автомобильных двигателях пришёлся на начало 1910-х годов, когда, следуя последней моде, свои варианты золотникового газораспределения представил целый ряд фирм, выпускавших дорогостоящие автомобили, таких, как Itala (Италия, 1911), Darraq (Франция, 1912), впоследствии Minerva (Бельгия, 1925).

Сравнительно удачные конструкции двигателей с газораспределением коническим вращающимся золотником создавались британцами Р. Кроссом и Ф. Аспином в 1930-х — 1950-х годах, находили применение на гоночных автомобилях, однако в массовое производство так и не попали, в том числе — из-за нерешённых проблем с уплотнением и смазкой золотника.

В те же годы экспериментировал с золотниковым газораспределением германский инженер Ф. Ванкель в сотрудничестве с фирмами BMW, DVL, Daimler-Benz, Lilienthal и Junkers, однако, не добившись решительного успеха, он переключился на работу над проектом роторно-поршневого двигателя, в чём весьма преуспел.

В 1950-х годах в СССР были построены опытные двигатели с золотниковым газораспределением на базе серийных моторов «Москвич-400» (4-цил.) и ЗИС-120 (6-цил.), имевшие крановые золотники, установленные в головке блока и вращающиеся вокруг оси, параллельной оси коленчатого вала.

По сравнению с нижнеклапанными, двигатели с золотниковым газораспределением имели лучшую наполняемость цилиндров и, соответственно, более высокую удельную мощность — например, на двигателе «Москвича» прибавка в мощности по сравнению с серийным составила 8 %.

Однако при этом ощутимо увеличивался расход масла из-за проблем с уплотнением золотника, двигатель работал с заметным дымлением. Кроме того, в конце такта сжатия и во время рабочего хода поршня золотник испытывал большое трение из-за давления на него уплотняющего башмака, находящегося под давлением выхлопных газов, что значительно повышало потери на трение, а на шестицилиндровом двигателе даже привело к обрыву трёхрядной цепи привода ГРМ в ходе испытаний. Обеспечить требуемый моторесурс двигателям с золотниковым газораспределением так и не удалось.[4]

Примерно тогда же британская фирма Norton выпустила некоторое количество гоночных мотоциклов с золотниковым газораспределением, но в 1954 году полностью прекратила работы в этом направлении.

Необычный автомобильный двигатель с Х-образным расположением цилиндров и газораспределением вращающимися золотниками разработала в середине 1970-х годов компания Esso, которая привлекла к работам Р. Кросса, однако двигатель не показал значительных преимуществ перед традиционными[источник не указан 29 дней].

Разновидностью золотникового иногда считают гильзовое газораспределение, рассмотренное отдельно ниже по тексту.

Золотниковое газораспределение было применено ещё на двухтактном газовом двигателе Ленуара, считающемся первым в мире коммерчески успешным двигателем внутреннего сгорания (1859 год). Его газораспределительный механизм с двумя коробчатыми золотниками был полностью скопирован с парораспределительного механизма паровых машин, причём при помощи золотников осуществлялся как впуск газовоздушной рабочей смеси, так и выпуск отработанных газов.

Управление этапами газораспределения

Современные модели двигателей претерпели значительные изменения, получив новые управляющие системы, в основе которых лежат микропроцессоры – так называемые ЭБУ. В сфере моторостроения основной задачей стало не только увеличение мощности, но и экономичность выпускаемых силовых агрегатов.

Повысить эксплуатационные показатели двигателей, снизив при этом расход топлива, удалось только с использованием систем контроля ГРМ. Двигатель с такими системами не только потребляет меньше топлива, но и не теряет в мощности, благодаря чему их стали использовать повсеместно при производстве автомобилей.

Принцип работы таких систем заключается в том, что они контролируют скорость вращения распределительного вала ГРМ. По сути, клапаны открываются немного раньше за счет того, что распредвал проворачивается в направлении вращения. Собственно, в современных двигателях распределительный вал больше не вращается относительно коленчатого вала с неизменной скоростью.

Стратегии и приемы решения проблем времени и работы

Давайте изучим некоторые основные концепции времени и работы. В повседневной жизни мы сталкиваемся с огромным объемом работы, которую необходимо выполнить в течение определенного периода времени. Обычно для выполнения этих работ специально назначают некоторых людей. Что мы будем делать, если через какое-то время поймем, что вышеуказанная работа не будет завершена в желаемый срок? Мы назначаем больше ребят, чтобы они помогали более ранним и вовремя завершали работу. Это делает самое основное понятие времени и работы i.е. большее количество людей заканчивают работу за меньшее время, а меньшим людям требуется больше времени, чтобы закончить работу.

Допустим, нужно вырыть колодец, что должно быть сделано за 10 дней. Если человек может выкопать колодец за 10 дней, то за 1 день он выкопает 1/10 этого колодца. Этот базовый подход может применяться для решения большинства рабочих и временных проблем.

Комбинированная формула времени и работы

Еще одно важное понятие, которое используется в задачах рабочего времени, — это совокупная эффективность двух или более человек.В вопросах о времени и работе обычно дается скорость, с которой определенные люди или машины работают в одиночку, и необходимо вычислить скорость, с которой они работают вместе (или наоборот).

Скажем, например, Бахубали и Каттаппа, работая в одиночку, преодолевают плотину за 3 и 6 часов соответственно. Таким образом, за 1 час Бахубали прорвал бы одну треть, или 1/3, или 33% плотины, а Каттаппа сломал бы одну шестую или 1/6, или 16,67% плотины. За 2 часа Бахубали уничтожил бы 1/3 * 2 или 33% * 2 = 66.66% плотины и каттаппа разрушили бы 1/6 * 2 = 1/3 = 33,33% плотины. Таким образом, если Бахубали и Каттаппа будут работать вместе, они разрушат 66,66+ 33,33 (2/3 + 1/3) или 100% плотины за 2 часа. Следовательно, если бы оба работали вместе в течение 1 часа, они разрушили бы 1/3 + 1/6 = ½ или половину плотины. Таким образом, за 2 часа плотина разрушена.

Обобщая, мы заключаем, что за 1 час Бахубали выполняет 1 / час работы, Каттаппа выполняет 1 / сек работы, а Бахубали и Каттаппа вместе выполняют 1 / час работы или что вместе они могут закончить работу за ‘ h ‘часов, где формула работы получается как 1 / r + 1 / s = 1 / h.

Эту же концепцию можно изучить и с подходом к работе подразделения, который предполагает, что общая работа, которую необходимо выполнить, представляет собой LCM (Узнайте, как рассчитать LCM) количества дней, затраченных каждым из сотрудников на выполнение работы. Предположим, что Трамп может сделать часть работы за 20 дней, работая в одиночку, а Путин может сделать это за 30 дней самостоятельно. Теперь в вышеупомянутом случае предположим, что работа состоит из НОК 20 и 30 i.е. 60 единиц сделают Трамп и Путин. Поскольку Трамп выполняет 60 единиц за 20 дней, значит, он выполняет 60/20 = 3 единицы работы в день. Точно так же Путин выполняет 60 единиц работы за 30 дней, поэтому он выполняет 60/30 = 2 единицы в день. Они выполняют одну и ту же работу вместе, поэтому они делают 3 + 2 = 5 единиц в день. Итак, 60 единиц будут выполнены за 60/5 = 12 дней.

Вам следует просмотреть следующий раз и рабочие примеры, чтобы лучше понять концепцию. Это одно из любимых мест экзаменатора.Практически на всех конкурсных экзаменах вы будете видеть вопросы о способностях вовремя и работать. Просмотрите следующие иллюстрации, чтобы узнать о работе и времени и попытаться понять вопросы о времени и работе.

Должен прочитать статьи о проблемах времени и работы

Иллюстрация 1: Самир может выполнить работу за 30 дней. За сколько дней он сможет выполнить 70% работы?

Sol: Теперь по вопросу он заканчивает работу за 30 дней, или он может сделать 100% работы за 30 дней.Если ему нужно делать только 70% работы, ему потребуется 70% времени.

Количество необходимых дней = 30 × 70/100 = 21 день.

Иллюстрация 2: Решма может выполнить 75% работы за 45 дней. За сколько дней она сможет завершить работу?

Sol: Каждая работа на 100% сама по себе. Решма выполняет 75% работы за 45 дней. Это означает, что она выполняет 1% работы за 45/75 дней, а 100% работы она выполняет за 100 × 45/75 = 60 дней.

Иллюстрация 3: Джон может выполнить часть работы за 60 дней; сколько работы он сделает за 40 дней?

Sol: За 1 день Джон выполняет 1/60 работы, поэтому за 40 дней он сделает 40 × 1/60 = 2/3 работы.

Иллюстрация 4: Anup может закончить работу за 30 дней. Какой процент работы он завершит за 15 дней?

Sol: За 1 день он выполняет 1/30 часть работы, а через 15 дней он сделает 15/30 работы, что составляет 100 × 15/30 = 50%.

Иллюстрация 5: Риа может выполнить часть работы за 40 дней. Сколько дней ей понадобится, чтобы завершить три четверти работы?

Sol: Риа может выполнить работу за 40 дней. Она будет делать работы за от общего времени.т.е. ей потребуется 40 × 3/4 = 30 дней.

Документы Ганта для расчета рабочего времени

По умолчанию dhtmlxGantt рассчитывает продолжительность задач в календарном времени. Предполагается, что окончательная продолжительность задач может включать выходные и праздничные дни.

Включение расчета рабочего времени

Чтобы обеспечить расчет продолжительности задач в рабочем времени, используйте параметр work_time:

Включение режима, при котором длительность задач исчисляется в рабочем времени

Гантт.config.work_time = true; // убирает нерабочее время из вычислений gantt.config.skip_off_time = true; // скрывает нерабочее время на графике

gantt.init ("gantt_here"); Обратите внимание, что опция конфигурации skip_off_time доступна только в версии PRO.

Связанный образец: Рабочие дни как продолжительность

В зависимости от значения duration_unit, dhtmlxGantt вычисляет длительность задач в разных единицах времени (например, если duration_unit = «час», продолжительность рассчитывается в рабочих часах).

Продолжительность задачи в десятичном формате

Эта функция доступна только в версии PRO.

Начиная с версии 6.3 dhtmlxGantt позволяет указывать длительность задач в десятичном формате («2,5 дня»,

«0,5 часа», «3,75 часа») через модуль Duration Formatter.

Важно помнить, что внутренняя диаграмма Ганта всегда хранит продолжительность задач в целочисленных значениях.

Принимая во внимание, что предоставленный модуль позволяет анализировать длительность задач из формата, введенного пользователем, в формат, сохраненный в диаграмме Ганта (например, вместо введенного «1.5 часов »Гант запомнит количество минут — 90 ). Кроме того, сохраненные значения можно преобразовать в читаемый формат (от 12 часов до« 0,5 дня »).

Продолжительность задач может быть представлена в виде доли часа, дня или любого другого значения, поддерживаемого блоком конфигурации duration_unit, за исключением минут.

Реализация десятичного формата

Чтобы обеспечить отображение продолжительности задач в десятичном формате, следуйте логике, приведенной ниже:

Гантт.config.work_time = true;

gantt.config.duration_unit = "минута";

Обратите внимание, что вам нужно хранить длительность задач в меньших единицах, чем единицы значений, отображаемых в десятичном формате. Проще говоря:

— если вы хотите, чтобы пользователь мог указывать продолжительность в виде доли часа (например, «0,5 часа»), вам нужно установить duration_unit равным

— если вы хотите, чтобы пользователь мог укажите продолжительность как долю дня, вам нужно установить duration_unit на час.В этом случае пользователи смогут ввести длительность задачи как «0,5 дня», но «0,5 часа» будет округлено до 1 часа, так как продолжительность будет храниться в целых часах.

По умолчанию даты задач привязаны к временной шкале. Если у вас есть шкала времени в днях, вы можете отключить ее, чтобы иметь возможность перетаскивать задачу в разные часы в течение дня.

Чтобы включить это перетаскивание, вам необходимо отключить round_dnd_dates и установить соответствующее значение для time_step.

Например:

// глобальный временной шаг составляет 15 минут, в качестве единиц длительности требуется "минута"

gantt.config.time_step = 15;

gantt.config.round_dnd_dates = false;

или

// глобальный временной шаг - один час,

// такое значение можно использовать, если в качестве единицы длительности задано "час"

gantt.config.time_step = 60;

gantt.config.round_dnd_dates = false;

- создать объект форматирования для форматирования продолжительности задач:

// форматирование длительности

var formatter = gantt.ext.formatters.durationFormatter ({

введите: "день",

store: "минута", // duration_unit

формат: «день»,

hoursPerDay: 8,

часов в неделю: 40,

daysPerMonth: 30

}); - добавьте объект formatter в столбец «Продолжительность», определив функцию шаблона, которая будет возвращать продолжительность задачи в формате через атрибут template параметра columns:

gantt.config.columns = [

{name: "text", tree: true, width: 170, resize: true, editor: textEditor},

{name: "start_date", align: "center", resize: true, editor: dateEditor},

{name: "duration", label: "Duration", resize: true, align: "center",

template: function (task) {средство форматирования возврата.формат (task.duration); }, ширина: 100},

{имя: "добавить", ширина: 44}

]; - добавьте объект форматирования в раздел лайтбокса, установив свойство formatter для элемента управления time

gantt.config.lightbox.sections = [

{name: "description", height: 70, map_to: "text", type: "textarea", focus: true},

{name: "time", type: "duration", map_to: "auto", formatter: formatter}

]; - в случае, если включено встроенное редактирование в сетке, вам также необходимо добавить объект форматирования к объекту durationEditor через атрибут formatter :

var durationEditor = {

тип: "продолжительность",

map_to: "продолжительность",

форматировщик: форматировщик, мин: 0, макс: 1000

};

Гантт.config.columns = [

{имя: "текст", дерево: true, ширина: 170, размер: true},

{name: "start_date", align: "center", resize: true},

{name: "duration", label: "Duration", resize: true, align: "center",

template: function (task) {

вернуть formatter.format (task.duration);

}, редактор: durationEditor, width: 100}, {name: "add", width: 44}

]; Если у вас уже есть диаграмма Ганта с продолжительностью задач, хранящаяся в минутах, часах или любых других единицах, вы также можете использовать модуль Duration Formatter для представления длительности в десятичном формате.

Глобальные настройки

Установка рабочего времени

Рабочее время по умолчанию следующее:

- Рабочие дни: понедельник — пятница.

- Время работы: 8:00 — 12:00, 13:00 — 17:00.

(конфигурация часов учитывается, только когда duration_unit меньше суток (часов или минут) ).

Чтобы изменить рабочее время по умолчанию, используйте метод setWorkTime:

Установка индивидуального рабочего времени

// меняет рабочее время рабочих дней

Гантт.setWorkTime ({часы: ["9: 00-18: 00"]});

// делает все пятницы выходными

gantt.setWorkTime ({день: 5, часы: ложь});

// изменяет время работы по пятницам и субботам

gantt.setWorkTime ({день: 5, часы: ["8: 00-12: 00"]});

gantt.setWorkTime ({день: 6, часы: ["8: 00-12: 00"]});

// делает конкретную дату рабочим днем

gantt.setWorkTime ({date: new Date (2019, 2, 31)});

// делает определенную дату выходным днем

gantt.setWorkTime ({date: new Date (2019,0,1), hours: false}) Связанный образец: Пользовательские рабочие дни и время

Для указания времени работы не только от часа до часа (т.е.g. «8: 00–12: 00»), но также включая минуты (например, «8: 15–12: 45»), установите для параметра duration_unit значение «минута» .

Установка индивидуального рабочего времени до минут

gantt.config.duration_unit = "минута";

// устанавливает время работы до минут

gantt.setWorkTime ({часы: ["8: 15-12: 45"]}); Формат рабочего времени, который использовался до версии 7.0. продолжу работу в прежнем режиме:

gantt.setWorkTime ({hours: [9, 18]}) Обратите внимание: каждый следующий вызов метода для той же даты будет перезаписывать предыдущее правило рабочего времени.Итак, если вам нужно отменить какое-то правило, вызовите метод setWorkTime с другой конфигурацией:

gantt.setWorkTime ({часы: ["8: 00-12: 00"]});

gantt.setWorkTime ({часы: ["13: 00-17: 00"]});

// результатом следующих команд будет время работы 13: 00-17: 00

// а не смесь обеих команд Сброс рабочего времени

Вы можете сбросить рабочее время с помощью метода unsetWorkTime:

// изменяет рабочее время рабочих дней с ["8: 00-17: 00"] на ["8: 00-12: 00"]

Гантт.setWorkTime ({часы: ["8: 00-12: 00"]});

// сбрасывает рабочее время

gantt.unsetWorkTime ({часы: ["8: 00-12: 00"]}); Проверка рабочего времени

Чтобы проверить, является ли указанная дата рабочим временем, используйте метод isWorkTime:

// делает 1 января 2019 выходным днем

gantt.setWorkTime ({date: new Date (2019,0,1), hours: false});

gantt.isWorkTime (новая дата (2019,0,1)) // -> ложь

// делает 15 марта 2019 года рабочим днем с 9:00 до 18:00

Гантт.setWorkTime ({дата: новая дата (2019, 2, 15), часы: ["8: 00-17: 00"]});

gantt.isWorkTime (новая дата (2019, 2, 15,10,0), «час»); // -> true gantt.isWorkTime (новая дата (2019, 2, 15,8,0), «час»); // -> ложь Пример по теме: Правильная позиция задачи при перетаскивании

Получение рабочего времени

Чтобы получить часы работы на указанную дату, используйте метод getWorkHours:

gantt.getWorkHours (новая дата (2019,3,30)) // -> ["8: 00-17: 00"]

Чтобы получить ближайший рабочий день к указанной дате, используйте метод getClosestWorkTime:

Гантт.getClosestWorkTime (новая дата (2019,3,30));

Повторение определенного рабочего времени

Часто может потребоваться указать какое-то рабочее время, которое будет повторяться только в определенные дни (например, последняя пятница месяца — короткий день, 25 декабря — выходной), но в течение всего периода проекта.

Текущая версия dhtmlxGantt не предоставляет никаких конфигураций для установки такого типа рабочего времени, а библиотека позволяет вам только:

- , чтобы указать рабочее время для дня недели (понедельник, вторник ,…)

- , чтобы указать рабочее время на конкретную дату (4 июня 2020 г.)

Итак, если у вас есть исключения из правил рабочего времени, вам необходимо вручную получить даты, соответствующие вашему правилу, и применить настройки рабочего времени к каждой из этих дат отдельно.

Например, у вас есть проект, рассчитанный на 5 лет, и вы хотите установить 1 января как выходной день, а последнюю пятницу каждого месяца как короткий день.

Чтобы указать 1 января в качестве выходного дня, вы можете просто жестко указать значения, например:

Гантт.setWorkTime ({часы: ложь, дата: новая дата (2021, 0, 1)});

gantt.setWorkTime ({часы: ложь, дата: новая дата (2022, 0, 1)});

gantt.setWorkTime ({часы: ложь, дата: новая дата (2023, 0, 1)});

gantt.setWorkTime ({часы: ложь, дата: новая дата (2024, 0, 1)});

gantt.setWorkTime ({часы: ложь, дата: новая дата (2025, 0, 1)}); А вот пример кода, как установить последнюю пятницу месяца как короткий день в течение всего проекта:

function lastFridayOfMonth (date) {

var lastDay = новая дата (дата.getFullYear, date.getMonth () + 1, 0);

if (lastDay.getDay () <5) {

lastDay.setDate (lastDay.getDate () - 7);

}

lastDay.setDate (lastDay.getDate () - (lastDay.getDay () -5));

return lastDay;

}

var projectStart = новая дата (2020, 5, 1);

var projectEnd = новая дата (2025, 5, 1);

var currentDate = новая дата (projectStart);

while (currentDate.valueOf () <= projectEnd.valueOf ()) {

var lastFriday = lastFridayOfMonth (currentDate);

gantt.setWorkTime ({часы: ["8: 00-12: 00", "13: 00-15: 00"], дата: lastFriday});

currentDate = диаграмма Ганта.date.add (currentDate, 1, «месяц»);

} Раскраски выходного дня

Чтобы раскрасить выходные дни в области графика, используйте шаблон timeline_cell_class:

gantt.templates.timeline_cell_class = function (task, date) {

если (! gantt.isWorkTime ({задача: задача, дата: дата}))

return "week_end";

возвращение "";

}; Связанный образец: Пользовательские рабочие дни и время

Подробнее читайте в статье «Выделение временных интервалов».

Несколько календарей рабочего времени

В дополнение к глобальным настройкам рабочего времени, Гант позволяет создавать несколько календарей рабочего времени. Вы можете назначить их отдельным задачам или группам задач.

Создание рабочего календаря

Новый экземпляр календаря можно создать с помощью метода createCalendar.

Этот метод предполагает два возможных варианта:

- при вызове без параметров создает полный календарь: 24 рабочих часа в день, 7 дней в неделю

var calendar = gantt.createCalendar ();

- если у вас есть готовый календарь и вы хотите повторно использовать его для создания нового с другими опциями, вы можете передать свой календарь в качестве параметра в метод createCalendar

var newCalendar = gantt.createCalendar (календарь);

Объект календаря изначально отсоединен от диаграммы Ганта и не будет действовать, пока вы не добавите его в диаграмму Ганта.

Добавление рабочего календаря в диаграмму Ганта

После того, как вы создали календарь, вы должны добавить его в диаграмму Ганта с помощью метода addCalendar.Еще раз, есть две возможности:

- добавить существующую конфигурацию календаря

var calendarId = gantt.addCalendar (календарь);

- устанавливает новую конфигурацию календаря, которая включает в себя идентификатор календаря и объект worktime с рабочими днями и часами:

var calendarId = gantt.addCalendar ({

id: "custom", // необязательно

рабочее время: {

часы: ["8: 00-17: 00"],

дней: [1, 1, 1, 1, 1, 1, 1]

}

}); Вы также можете использовать эту опцию для создания календаря.

Получение календарей

Вы можете настроить объекты рабочих календарей для работы с ними в дальнейшем. Есть несколько доступных опций, которые описаны ниже.

Получение глобального календаря Ганта

Чтобы получить объект глобального календаря Ганта с помощью календаря getCalendar:

var calendar = gantt.getCalendar (id);

Календарь Объект является экземпляром интерфейса календаря.