Роботизированная коробка передач

Бытует такое мнение, что движение прогресса происходит за счёт ничего иного, как человеческой лени, и это вполне жизнеспособное утверждение. Вы так не считаете? Вот поэтому автомобильный инжиниринг идёт на поводу людских пороков, что явно просматривается в салоне автомобиля: там где раньше было три педали, стало две – газ и тормоз.

- Принцип работы

- Основные преимущества и недостатки

- Основные неисправности

- История появления и внедрения в автомобили

- Отличия от других видов трансмиссий

- Механическая коробка

- Коробка автомат

- Вариатор

Роботизированная коробка передач или как в простонародии среди автомобилистов её ещё называют «робот», не что иное как механическая КПП, в которой за переключение передач и выключение сцепления отвечает электроника, то есть эти функции полностью автоматизированы.

Такое название призвано свидетельствовать о том, что водитель автомобиля и сложившиеся дорожные условия предоставляют лишь входную информацию, а далее уже система управления руководит работой роботизированной коробки передач сама через электронный блок управления, который действует по определённому заданному алгоритму.

Робот впитал в себя все положительные стороны механической и автоматической коробок передач. Комфорт автомата и надёжность в совокупности с экономичностью топлива механики. При всём этом роботизированная КПП гораздо доступнее в ценовом сегменте чем классика автоматической коробки передач. Сегодня большинство ведущих автомобильных производителей оборудуют автомобили, выходящие с конвейера, роботизированными КПП, ставя их на все модели от бюджетных до премиальных.

Принцип работы

Принцип работы предельно прост. Можно выразиться так, что это обычная механическая КПП, но с некоторыми облегчающими и помогающими автоматическими системами. Эти системы включают и выключают сцепление и переключают передачи в правильной последовательности вниз или вверх, интеллектуально выбирая когда нужно сделать правильный переход на ступень. Даже работа роботизированной коробки такая же по своему принципу, как и у механики.

Но без определённых отличий здесь, конечно же не обойтись. И самое главное из них – это наличие актуаторов. Понятнее говоря, за работу сцепления в роботе отвечают сервоприводы.Актуаторы управляются посылами с электронного блока, а в движение их приводит небольшой электромотор. Вот для примера, Вы, перед тем как начать движение, ставите селектор на первую передачу. ЭБУ сразу же распознаёт задачу и отдаёт команду сервоприводу о том, что нужно выжать сцепление, второй сервопривод помещает нужный синхронизатор в соответствующее положение, таким образом закрепляя первую передачу. После сервопривод плавно отпускает сцепление, а последующее переключение передач происходит аналогичным способом.

И самое главное из них – это наличие актуаторов. Понятнее говоря, за работу сцепления в роботе отвечают сервоприводы.Актуаторы управляются посылами с электронного блока, а в движение их приводит небольшой электромотор. Вот для примера, Вы, перед тем как начать движение, ставите селектор на первую передачу. ЭБУ сразу же распознаёт задачу и отдаёт команду сервоприводу о том, что нужно выжать сцепление, второй сервопривод помещает нужный синхронизатор в соответствующее положение, таким образом закрепляя первую передачу. После сервопривод плавно отпускает сцепление, а последующее переключение передач происходит аналогичным способом.

Но если Вы пожелаете перевести коробку в полностью автоматический режим, то алгоритм действий будет немного изменён. Команда о смене передач уже будет поступать не от Вас, как от водителя, а от компьютера, который просчитает и учтёт скорость, с какой движется автомобиль, обороты мотора и снимет показания систем безопасности ABS и ESP. В этом случае на водителя будет возложена роль статиста, оперирующего нажатием двух педалей, а за всё остальное можно будет уже не переживать, ибо всю «грязную» работу будут выполнять коробка и электроника.

В этом случае на водителя будет возложена роль статиста, оперирующего нажатием двух педалей, а за всё остальное можно будет уже не переживать, ибо всю «грязную» работу будут выполнять коробка и электроника.

Проанализировав большинство отзывов водителей роботизированных коробок можно сказать, что наряду с основными достоинствами, присутствуют и недостатки:

«+» — небольшая масса агрегата, экономичность топливного расхода, сравнительно невысокая стоимость.

«-» — плохая приемистость из-за рывков при переключении передач.

Естественно производители знают об этом и прилагают всех усилий для решения данной проблемы. Механические актуаторы были заменены единственным электромагнитным, что повлекло за собой «убийство двух зайцев сразу» — существенно уменьшился размер робота, следовательно и масса и переключение передач стало осуществляться в восемь раз быстрее.

Нельзя обойти стороной и появление роботов с двумя сцеплениями. Это нововведение в сфере роботизированных коробок передач повысило скорость работы агрегата и долговечность. За ними и лежит будущее.

Это нововведение в сфере роботизированных коробок передач повысило скорость работы агрегата и долговечность. За ними и лежит будущее.

Основные преимущества и недостатки

Роботизированная коробка обладает множеством положительных сторон. Мы будем базироваться на отзывах обычных автомобилистов, которые сталкиваются с роботом ежедневно за рулём своих автомобилей. Так как конструкция роботизированной коробки аналогична механической КПП, то надёжность её более высокая чем у автомата или вариатора.

Итак плюсы роботизированной КПП:

— в следствии того, что роботизированная коробка по объёму меньше чем «автомат» или «механика», она потребляет гораздо меньше масла – 3 литра против 6-8 у автомата;

— такой вид трансмиссии широко изучен любым ремонтным сервисом, так как конструкция трансмиссии аналогична привычной всем механике;

— ресурс сцепления на треть превышает другие типы коробок;

— практически все роботизированные коробки оснащены режимом, переключающим её на ручную работу, что придётся по нраву любителям как механики, так и автомата;

— а главным преимуществом, по мнению потребителей, является экономичность данной коробки в плане топливного расхода, который близок к механике.

Минусы роботизированной коробки:

— наиболее обидным в роботах является то, что отсутствует возможность их программирования. Для перепрошивки некоторых роботов придётся полностью менять их ЭБУ;

— роботизированная коробка не радует водителей своей задумчивостью. Приходится часто продумывать моменты перестроения вплоть до долей секунды;

— досаждают частые рывки во время переключения передач. Конечно же это лечится перепрошивкой, но ведь на это можно и закрыть глаза.

Подытоживая, хочется сказать одно: не нужно бояться роботизированных КПП. Анализируя все отзывы владельцев, можно сказать, что роботы не доставят Вам особых хлопот. Базируясь на сказанном, не забудьте прислушаться к себе. Если Вы почувствовали, что это Ваш вариант, то берите и «кайфуйте» в своё удовольствие.

Основные неисправности

Как ни странно, но на первое место следует поставить проблему износа сцепления. Сцепление робота может «лететь» уже на  К тому же это ведёт к тому, что остатками такого износа забиваются другие элементы робота как блок клапанов и мехатроник.

Роботизированные коробки настолько «напичканы» различными датчиками приводами, проводкой и различными компонентами электрики и электроники. Именно по этой части зачастую и возникают проблемы.

К тому же это ведёт к тому, что остатками такого износа забиваются другие элементы робота как блок клапанов и мехатроник.

Роботизированные коробки настолько «напичканы» различными датчиками приводами, проводкой и различными компонентами электрики и электроники. Именно по этой части зачастую и возникают проблемы.

Всё может начинаться как с обычной потери контакта, так и закончиться поломкой электронного блока управления. В ряде случаев можно отделаться перепрошивкой ЭБУ, но может произойти и такое, что потребуется полностью заменить «мозги» робота.

Большой спектр проблем можно выделить в системе охлаждения коробки робота. Во-первых, из-за того, что охлаждающий радиатор находится в глубине, он обделён в достаточном количестве воздуха. Во-вторых, порой он вынесен на картерную защиту, что требует нередкой очистки от грязи.

Некоторые виды роботизированных коробок постоянно адаптируются к износу дисков сцепления, что приводит к новому изучению крутящего момента мотора, обучению заново выжимать сцепление, плавно трогаясь, и переключать передачи.

Но в любом случае, если Вас насторожил какой-либо не свойственный поведению коробки факт: рывки, толчки, вибрации и прочее, рекомендуем пройти диагностику робота. Запомните одну простую истину, что диагностика проблемы на начальном этапе и её скорейшее устранение осуществляется гораздо проще и не так «бьёт по кошельку», как капитальный ремонт всей коробки.

История появления и внедрения в автомобили

Эволюция роботизированных коробок передач перевёрнута буквально с ног да на голову. Самые простые агрегаты на одном сцеплении стали появляться только в этом столетии. Однако ещё в

И эта идея была забыта на полвека.

И эта идея была забыта на полвека.Возродилась эта идея благодаря действиям спортивных инженеров компании Porsche. В 80-ые годы и была создана Doppelkupplungsgetriebe — механическая коробка, оборудованная двойным сцеплением. Но этот агрегат оказался не достаточно совершенен. Коробка была громоздкой, тяжёлой и не надёжной. Не обрели массовости и коробки, которыми оснащались раллийные автомобили Peugeot 205

и Audi SportQuattro S1. Технологии начала двухтысячных требовали больших финансовых затрат для доведения таких коробок до ума и выпуска их в серийное производство. И снова эта технология забылась, но уже не так надолго, а всего на 10 лет.Знакомая нам коробка DSG (Direktschaltgetriebe) начала создавать уже в середине 90-ых годов прошлого века компанией Volkswagen. В 2003 году ею оснащался ряд моделей VAG. Многие ведущие автопроизводители проявили интерес к агрегату о двух сцеплениях. Результатом этого стало появление системы DualClutchSystem, которой оснащаются абсолютно разнообразные автомобили от Bugatti Veyron, Ferrari 458 до «китайца» BYD G6.

Результатом этого стало появление системы DualClutchSystem, которой оснащаются абсолютно разнообразные автомобили от Bugatti Veyron, Ferrari 458 до «китайца» BYD G6.

Отличия от других видов трансмиссий

Механическая коробка

Начнём с самой популярной трансмиссии, то есть механической. Возраст этого ветерана насчитывает уже более века. Но за этот период она изменялась множество раз, дойдя до сегодняшнего времени в лучшем её проявлении. Коробка вместе с двигателем расположены под капотом автомобиля, а между ними находится узел сцепления. При выжимании водителем педали сцепления, происходит механическое разъединение двигателя и коробки передач, в этот момент и выбирается необходимая для включения передача. Рекомендовано производить «разъединение» МКПП и мотора также во время торможения и при парковании.

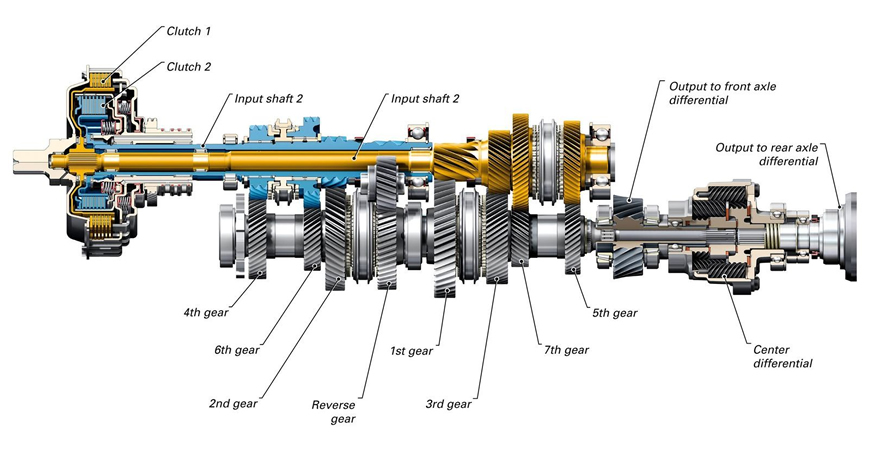

Расположение двигателя в автомобилях с задним приводом – продольное. МКПП в таком случае состоит из трёх валов: ведущего, промежуточного и ведомого. Автомобили с передним приводом оснащаются поперечным расположением двигателя, а коробка в свою очередь имеет только два вала: входящий и выходящий. Это и приводит к различной работе трансмиссии, но это не влияет на функции, они остаются неизменными.

Автомобили с передним приводом оснащаются поперечным расположением двигателя, а коробка в свою очередь имеет только два вала: входящий и выходящий. Это и приводит к различной работе трансмиссии, но это не влияет на функции, они остаются неизменными.

Коробка автомат

Переключение передач в классическом автомате контролируется гидроблоком, которым в современных автомобилях управляет электроника. Поэтому при помощи АКПП можно использовать различные режимы езды: экономичный, обычный и спортивный. В более «навороченных» автоматических коробках бывает ещё полно всевозможных режимов, которые так и остаются не познанными автомобилистами.

Классические автоматы отличаются хорошей надёжностью настолько, что выдерживают пробег в 400 тысяч километров без особых вмешательств в конструкцию коробки. Главное аккуратно эксплуатировать коробку и не «жечь» её на резких стартах со светофоров, а также вовремя заливать в агрегат качественное масло. Многие современные АКПП позволяют переключать передачи в ручном режиме.

Вариатор

В состав вариатора входит шкивы конусовидной формы, которые направлены друг к другу вершинами, а между ними зажат ремень специальной клиновидной формы. Конусы, попарно двигаясь друг к другу и обратно, изменяют диаметр рабочей поверхности шкивов. При раздвижении конусов, ремень, что обращён рёбрами к ним, провалится в середину шкива и будет огибать его по радиусу меньшего размера. В случае движения конусов навстречу друг другу, огибание шкива ремнём будет происходить наоборот по большему радиусу.

Управление шкивами происходит под строгим контролем гидравлической системы, которая следит за синхронным сближением конусов одного шкива и расхождением в другом. Один шкив располагается на ведущем валу, который идёт от двигателя, а второй прикреплён к ведомому, который идёт уже к колёсам. Благодаря такому расположению шкивов, передаточное отношение налаживается в широчайшем диапазоне.

Что бы осуществить движение назад в автомобиле с вариатором, в нём находится специальный узел, меняющий направление вращения выходного вала. Таким узлом может служить планетарная передача.

Помните, что выбор трансмиссии – это Ваше чисто субъективное мнение, как автовладельца и автолюбителя. Проанализируйте. В толкотне пробок лучше подойдут «вариатор» и «автомат». На бездорожье – «механика». Но учиться водить лучше на «механике» или «роботе», тут лучше можно прочувствовать поведение автомобиля и сам двигатель.

Таким узлом может служить планетарная передача.

Помните, что выбор трансмиссии – это Ваше чисто субъективное мнение, как автовладельца и автолюбителя. Проанализируйте. В толкотне пробок лучше подойдут «вариатор» и «автомат». На бездорожье – «механика». Но учиться водить лучше на «механике» или «роботе», тут лучше можно прочувствовать поведение автомобиля и сам двигатель.

отличие от АКПП, минусы, плюсы

Современный автомобиль уже не тот, что был пару десятков лет назад. Сегодня это высокотехнологичное транспортное средство с электронным управлением большинства процессов, различными полезными дополнениями (парктроник, ABS, «старт-стоп», и т. д.) и разнообразными вариантами конструкции трансмиссии, популярным из которых считается роботизированная коробка передач.

Называемая водителями по-простому «коробка робот», она по своей сути является механической КПП, в которой в автоматическом режиме осуществляется переключение передач. То есть на основании подаваемых водителем команд через селектор коробки и режима езды, система управления роботом согласно заложенному алгоритму выбирает наиболее подходящую передачу.

Роботизированная КПП это высокотехнологичный механизм, в котором сочетаются воедино топливная экономичность «механики» и высокая скорость работы коробки-автомат. Необходимо заметить, что такая трансмиссия стоит на порядок дешевле стандартной АКПП, поэтому сегодня гиганты автопрома комплектуют ей практически весь свой модельный ряд.

Особенности разных видов роботизированных коробок передач

Несмотря на то что эти коробки передач имеют различную конструкцию, принцип их управления и работы остается неизменным: стандартная «механика» дополненная автоматизированным модулем включения сцепления и управления переключением передач. В таком типе трансмиссии применяется фрикционный тип сцепления, состоящий как из одного диска, так и из нескольких. Однако в конструкции роботизированной КПП все более распространена система с двойным сцеплением, благодаря которой удается максимально передать крутящий момент, не теряя при этом мощности.

Поскольку основу робота составляет классическая «механика», при проектировании этого вида трансмиссии используются уже готовые варианты коробок передач. Такое конструктивное решение позволяет получить высокие рабочие показатели всего узла. Например, у известного робота SMG, которым комплектует свои модели BMW, использована базовая шестиступенчатая МКПП дополненная сцеплением с электрогидравлическим приводом.

Такое конструктивное решение позволяет получить высокие рабочие показатели всего узла. Например, у известного робота SMG, которым комплектует свои модели BMW, использована базовая шестиступенчатая МКПП дополненная сцеплением с электрогидравлическим приводом.

Роботизированная КПП на автомобиле может быть оборудована гидравлической либо электрической системами управления переключением позиций и включения сцепления. В системе с гидроприводом (электрогидравликой) органами исполнения команд роботизированной коробки выступают гидроцилиндры с электромагнитными клапанами, а в электрическом типе привода эти элементы представлены шестереночной передачей и электромотором.

Отметим, что для установленного на автомобилях электрического привода характерна низкая скорость при переключении передач а также минимальное потребление энергии. Гидропривод работает быстрее, однако для этого в системе постоянно должно поддерживаться давление, соответственно, энергопотребление при этом многократно возрастает.

По этой причине электроприводные роботизированные КПП устанавливают на автомобили бюджетного класса, а гидроприводные — на более дорогие транспортные средства. Такое конструктивное решение позволяет использовать трансмиссию-робот практически на любом типе транспортного средства.

Как устроены роботизированные КПП

Управление этим видом трансмиссии осуществляется при помощи электронного модуля, который обрабатывает сигналы с различных датчиков, и уже на основании этого отдает команды исполнительным механизмам и устройствам (электродвигатель, механическая передача, гидроцилиндр). Датчики собирают основную информацию о положении селектора КПП, оборотах коленвала, масляном давлении и его температуре, скорости движения автомобиля, которую передают для обработки управляющей системе. Далее происходит процесс переключения позиции, который строится согласно заранее заложенным алгоритмам исполнения команд на основании поступившей информации. Также система управления роботизированной коробкой переключения передач находится в постоянном взаимодействии с системами ESP и ABS, и на основании передаваемых ими данных корректирует процесс выбора и перемены передачи.

В конструкцию гидроприводных КПП дополнительно входит блок управления гидравликой, который обеспечивает поддержание постоянного давления в системе.

Конструкция роботизированной трансмиссии с системой двойного сцепления

Несмотря на всю функциональность и комфорт при управлении автомобилем, роботизированная коробка не лишена недостатков, главным из которых считается ее замедленная реакция при переключении передач, что крайне негативно отражается на динамике движения (возникают рывки и пропадет плавный ход в момент включения позиций). Значит, чтобы устранить эту проблему, и повысить комфортабельность управления транспортным средством оборудованным «роботом», конструкторы разработали трансмиссию с системой двойного сцепления, в которой процесс смены передач происходит без потери мощности.

Преимущества робота с двойным сцеплением

Помимо своего быстродействия, которое обусловлено повышенной скоростью взаимодействия муфт (например, коробка-робот DSG от Фольксваген), этот тип КПП имеет относительно компактные размеры, ввиду чего является идеальным для использования в малолитражных автомобилях. Кроме этого, роботизированная коробка с двойным сцеплением обладает повышенным энергопотреблением, что положительно отражается на ее продуктивности и скорости отклика на перемену положения селектора водителем. Это позволяет значительно снизить потребление топлива и получить высокие динамические показатели как при разгоне транспортного средства, так и при последующем движении.

Кроме этого, роботизированная коробка с двойным сцеплением обладает повышенным энергопотреблением, что положительно отражается на ее продуктивности и скорости отклика на перемену положения селектора водителем. Это позволяет значительно снизить потребление топлива и получить высокие динамические показатели как при разгоне транспортного средства, так и при последующем движении.

Такая конструкция применяется в следующих видах роботизированных КПП:

- S-Tronic.

- DSG.

- Twin Clust SST.

- DCT M Drivelogic.

- PDK.

- TCT.

- Powershift.

Кстати, всемирноизвестный и популярный спорткар Ferrari 458 Italia оборудован роботизированной трансмиссией с системой двойного сцепления Doppelkupplungsgetriebe. На всех перечисленных видах КПП установлен гидропривод.

Блок управления адаптивным роботом DCT M Drivelogic содержит специальную систему Drivelogik, в которой содержится алгоритм переключения для одиннадцати передач. Шесть из них адаптированы для ручного выбора, а остальные пять переключаются полностью в автоматическом режиме.

Как работает роботизированная КПП

Все типы этой трансмиссии могут работать как в автоматическом, так и в ручном режимах управления. Если выбран режим «автомат», система управления КПП согласно информации передаваемой датчиками формирует соответствующие команды, которые далее передаются на устройства исполнения команд.

XPAK COBOXX Роботизированный сборщик ящиков

XPAK COBOXX Роботизированный сборщик ящиков — обработка материалов 24/7Продукт

В XPAK COBOXX используется запатентованная XPAK конструкция без переналадки, позволяющая создавать ящики различных размеров по требованию — без переналадки. Теперь он доступен в первой в отрасли совместной роботизированной ячейке для сборки ящиков.

Роботизированный сборщик ящиков XPAK COBOXX

Видео по теме

В то время как обычные решения для сборки ящиков требуют длительного времени переналадки/наладки, XPAK COBOXX может работать с коробками до 10 различных размеров в произвольном порядке, без переналадки. Параметрический профиль движения позволяет роботу при необходимости приспосабливаться к практически бесконечному диапазону размеров ящиков. Вся машина предназначена для работы в режиме plug-and-play. Просто введите размер коробки (длина, ширина и высота) на нашем сенсорном экране и запустите. Никаких регулировок, никаких замен деталей и трудоемких доработок. Занимаемая площадь машины также может похвастаться большим преимуществом по сравнению с традиционной технологией. Базовая ячейка с 2 магазинами занимает около 25 квадратных футов производственной площади, что обеспечивает максимальную гибкость для клиентов и площадь помещения. Каждая ячейка может быть настроена для вывода на несколько выходных конвейеров определенного размера, а также доступна интегрированная функция печати и нанесения этикеток.

Параметрический профиль движения позволяет роботу при необходимости приспосабливаться к практически бесконечному диапазону размеров ящиков. Вся машина предназначена для работы в режиме plug-and-play. Просто введите размер коробки (длина, ширина и высота) на нашем сенсорном экране и запустите. Никаких регулировок, никаких замен деталей и трудоемких доработок. Занимаемая площадь машины также может похвастаться большим преимуществом по сравнению с традиционной технологией. Базовая ячейка с 2 магазинами занимает около 25 квадратных футов производственной площади, что обеспечивает максимальную гибкость для клиентов и площадь помещения. Каждая ячейка может быть настроена для вывода на несколько выходных конвейеров определенного размера, а также доступна интегрированная функция печати и нанесения этикеток.

XPAK COBOXX использует запатентованную XPAK конструкцию без переналадки для создания ящиков различных размеров по требованию — без переналадки. Теперь он доступен в первой в отрасли роботизированной сборочной ячейке для совместной работы.

- Гибкость: Универсальная модульная конструкция позволяет использовать несколько конфигураций продукта

- Collaborative: коллаборативная робототехника позволяет человеку и машине работать «рука об руку».

- Переключение: НЕТ переключения

- Занимаемая площадь: меньшая занимаемая площадь, чем у обычного оборудования

- Надежность: большее время безотказной работы и минимальное обслуживание

Узнайте больше об этом продукте.

Сочетая инновационный дизайн, точное производство и комплексные услуги на месте, XPAK завоевала доверие и поддержку лидеров в области производства напитков, продуктов питания, товаров для дома, средств личной гигиены и электронной коммерции по всему миру.

XPAK USA

1530 Jersey Ave

North Brunswick, New Jersey 08902

www.xpakusa.com

Тел.: 732-964-1600

Подробнее о XPAK USA.

XPAK США

This Week in Materials Handling

MHPN — Materials Handling 24/7 — Объявлены победители в номинации «Выбор читателей: продукция 2022 года» объявить победителей восьмой ежегодной премии «Выбор читателей» в различных категориях!

Рекомендуемые товары

Мышцы, работающие с материалами | Extra-Duty PowerPusher™

Extra-Duty PowerPusher™ повышает безопасность оператора, сокращает трудозатраты и повышает производительность цеха за счет сокращения времени простоя на…

Узнать больше.

Зональные вентиляторы CoolMan®

Компания Rite-Hite представляет зональный вентилятор CoolMan, вентилятор для дестратификации, предназначенный для узких мест или помещений с препятствиями.

Узнать больше.

Подпишитесь на MHPN Magazine Today

Новости о продуктах для погрузочно-разгрузочных работ — это единственное на рынке издание исполнительного формата, в котором рассказывается обо всем спектре продукции для погрузочно-разгрузочных работ — от погрузочной площадки до производственного процесса, хранения и распределения. Не пропустите ни одного продукта, получите бесплатную подписку сегодня.

Подпишитесь сегодня!

Решения ABB Robotics для депалетизации | АББ Робототехника

Идеальное роботизированное решение для более быстрой и простой депаллетизации

Решение для роботизированной депалетизации от АББ сочетает в себе роботов с запатентованным машинным зрением и программным обеспечением АББ, что позволяет выполнять сложные задачи по депаллетизации в логистике, электронной коммерции, розничной торговле, потребительских товарах и здравоохранении.

Используя предварительно интегрированное программное обеспечение и технологию машинного зрения, робот-депалетизатор может оценивать широкий спектр поддонов, коробок или типов шаблонов и определять, как их быстро и точно подобрать.

Используя предварительно интегрированное программное обеспечение и технологию машинного зрения, робот-депалетизатор может оценивать широкий спектр поддонов, коробок или типов шаблонов и определять, как их быстро и точно подобрать.Свяжитесь со специалистом ABB

Посмотрите вебинар о наших решениях

Запатентованный датчик технического зрения ABB

- Первый в своем роде датчик технического зрения ABB для решения неструктурированных сценариев в логистических приложениях

- Использование программного обеспечения для машинного обучения для обеспечения надежной работы приложений

Программное обеспечение для депалетизации и цифровой двойник

- Настоящий цифровой двойник, позволяющий точно и без особых усилий моделировать пользовательские приложения для демонстрации достижимых характеристик и компоновки

- Плагин RobotStudio® с настраиваемыми размерами коробки, весом, распределением и схемами поддонов

- Контроллер виртуальных приложений, подключенный к RobotStudio®

Совместимость с 4-х и 6-ти осевыми роботами

Охватывает все возможные сценарии применения депаллетирования:

- Вертикальные доски, позволяющие снимать паллеты высотой 2,8 м

- Универсальность по 6 осям, позволяющая выполнять выборки под углом

- Восстановление сингулярности для депаллетирования новых коробок и шаблонов поддонов

Ключевые преимущества

Универсальность

- Можно подобрать коробку любого типа, отличающуюся размером, весом, формой и цветом

- Адаптируется к изменяющимся схемам поддонов и артикулам

Модульность

- Легко интегрируется в существующие процессы и масштабируется до

Производительность

- Высота поддона до 2,8 м, пиковая производительность до 750 циклов/час и максимальная полезная нагрузка 30 кг

Цифровой двойник

- Простота настройки благодаря цифровому двойнику для точного моделирования производительности

Ключевые отрасли

Логистика

Растущий спрос на электронную коммерцию требует более гибких концепций автоматизации.