Справочная и техническая информация о деталях двигателей

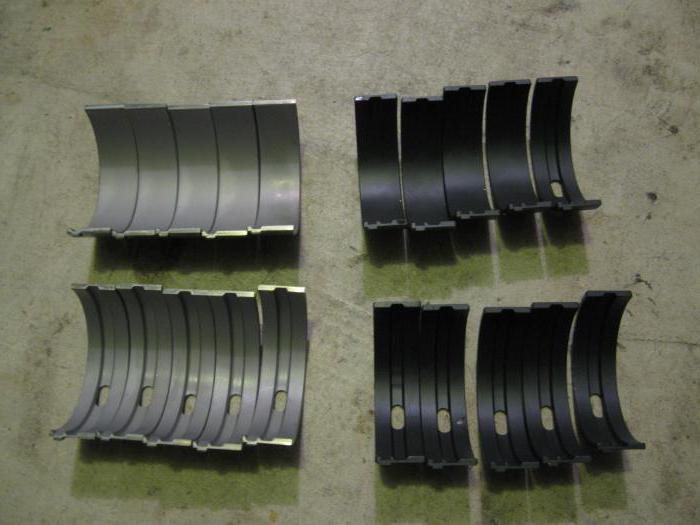

Вкладыши и втулки (подшипники скольжения) условно можно разделить следующим образом:

- По направлению восприятия нагрузки:

- Радиальные подшипники скольжения.

- Осевые (упорные) подшипники скольжения.

- По назначению:

- Шатунные вкладыши коленвала. Это подшипники скольжения, обеспечивающие вращение шатуна относительно шатунной шейки.

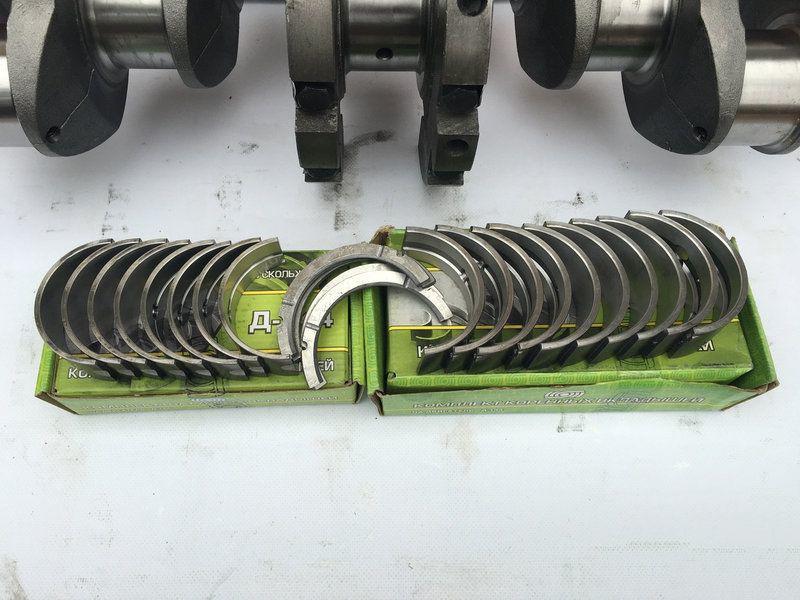

- Коренные вкладыши коленвала. Это подшипники скольжения, обеспечивающие вращение коренных шеек коленчатого вала в постели блока цилиндров. Наши поставщики, изготавливают коренные вкладыши как комплектом на весь двигатель, так и поштучно на каждую шейку. Для удобства при монтаже выпускаются комплекты коренных вкладышей, в комплект которых входит одна опора, в которой соединены фланец упорного подшипника (полукольцо) с самим коренным вкладышем.

- Упорные полукольца/кольца (упорный подшипник коленвала). Это подшипники скольжения, предназначенные для ограничения осевого перемещения коленчатого вала.

- Втулки (вкладыши) распредвала. Втулки распредвала предназначены для обеспечения вращения распределительного вала в блоке или головке блока цилиндров.

- Втулки верхней головки шатуна (ВГШ). Втулки ВГШ обеспечивают вращение поршневого пальца относительно верхней головки шатуна.

- Втулки привода вспомогательных агрегатов. Втулки, которые обеспечивают вращение дополнительных валов (балансирного вала, вала привода вспомогательных агрегатов, вала привода масляного насоса) в блоке цилиндров.

- Втулки вала привода коромысел клапана (оси коромысел). Втулки, обеспечивающие защиту от износа оси коромысел и сами коромысла.

- По типу покрытия:

- Цельнометаллический (монометаллический) подшипник (вкладыш).

Сделаны полностью из одного материала, обладающего достаточной жесткостью и износостойкостью.

Сделаны полностью из одного материала, обладающего достаточной жесткостью и износостойкостью. - Двухслойный подшипник (биметаллический). Самый распространенный тип подшипников скольжения. Такие подшипники используются для снижения нагрузки в бензиновых и безнадувных дизельных двигателях в легковых автомобилях. Состоят из стальной основы, среднего слоя и слоя антифрикционного покрытия.

- Трехслойные. Вкладыши используются, главным образом, в двигателях с более тяжелой нагрузкой. Трехслойные вкладыши состоят из стального слоя являющегося основанием, слоя заливки (изоляционной прокладки) обеспечивающего оптимальные условия для прилегания третьего слоя — антифрикционного.

- SPUTTER. В отдельную группу выделяют трехслойные подшипники скольжения изготовленные с помощью технологии ионно-плазменного напыления (SPUTTER)

Коренные и шатунные вкладыши | Oil-club.ru

Как часто в разговорах и бывалых водителей и механиков, и новичков можно услышать фразу: «Движок стуканул!» или «Провернуло вкладыш». И все, или почти все, понимают, что разговор идет об аварии двигателя внутреннего сгорания, а именно, о выходе из строя подшипников скольжения коленчатого вала, будь то коренных, или шатунных. Эти аварии занимают одно из первых мест по частоте из всех серьезных происшествий с двигателем. Причем, чего греха таить, вину за происшедшее чаще всего возлагают на моторное масло. «Я, мол, залил масло такое-то, вот его качество и виновато!». А между тем, с одной стороны, имеется достаточное количество причин выхода из строя подшипников коленчатого вала, и далеко не все из них напрямую связаны с качеством моторного масла, а с другой стороны, имеется громадный опыт безаварийной эксплуатации таких же подшипников с не укладывающемся в нашем представлении пробегом в один, два и даже более миллионов километров.

И все, или почти все, понимают, что разговор идет об аварии двигателя внутреннего сгорания, а именно, о выходе из строя подшипников скольжения коленчатого вала, будь то коренных, или шатунных. Эти аварии занимают одно из первых мест по частоте из всех серьезных происшествий с двигателем. Причем, чего греха таить, вину за происшедшее чаще всего возлагают на моторное масло. «Я, мол, залил масло такое-то, вот его качество и виновато!». А между тем, с одной стороны, имеется достаточное количество причин выхода из строя подшипников коленчатого вала, и далеко не все из них напрямую связаны с качеством моторного масла, а с другой стороны, имеется громадный опыт безаварийной эксплуатации таких же подшипников с не укладывающемся в нашем представлении пробегом в один, два и даже более миллионов километров.

Так какие же факторы могут стать причиной выхода подшипников из строя? Как по внешнему виду аварийного подшипника можно выявить эту причину? Как добиться того, чтобы за время эксплуатации автомобиля исключить хотя бы этот тип аварии двигателя? Вот с этими вопросами мы и попытаемся разобраться в этой статье.

Но для начала посмотрим, как устроен обычный подшипник коленчатого вала.

Рис. 1. Типичная конструкция коренного подшипника

На рисунке показан типичный состав слоев (от коленчатого вала по направлению к ложу подшипника) и их толщина:

- Защитный оловянный слой толщиной 1 микрон;

- Покровный слой — сплав медь (3%) – олово (8-12%) — свинец (до 100%), толщина 12-25 микрон;

- Никелевая прокладка (никелевый барьер), толщина 1-2 микрон;

- Вкладыш подшипника — сплав меди (69-75%), свинца (21-25%) и олова (3-4%), общей толщиной 250-400 микрон;

- Стальная основа толщиной 2-4 миллиметра и

- Защитный оловянный слой толщиной 0.5 микрон.

В некоторых случаях вкладыш подшипника изготавливают не из меди, свинца и олова, а из специального алюминиевого сплава.

Такая конструкция подшипника обеспечивает его следующие положительные характеристики:

Согласованность покровного слоя:

Материал покровного слоя легко поддается без ущерба шейке вала.

Материал покровного слоя легко поддается без ущерба шейке вала.Поглотительная емкость покровного слоя: мельчайшие частицы твердых веществ (грязи, продуктов износа и т.п.) могут поглощаться мягким материалом покровного слоя и покрываться мягкой пленкой, предотвращая вредные задиры, а, следовательно, износ шейки вала и самого подшипника.

Стойкость к заклиниванию: задир, истирание и рифление поверхности может вызываться твердофазной сваркой между скользящими поверхностями в случае, когда масляная пленка между подшипником и шейкой вала тонка или разорвана. Основной компонент покрытия, а именно, свинец является мягким металлом, который может работать в условиях граничной (плохой) смазки при запуске или останове двигателя. Исследователи подтвердили, что пленка с малым напряжением сдвига (т.е. покровный слой) на металле с высоким напряжением сдвига (т.е. на вкладыше) обеспечивает наименьшее трение. Опыт эксплуатации показывает, кроме того, что подшипники дизельных двигателей до 1996 года, не содержащие покровного слоя, часто заклинивали и проворачивались, особенно при запуске.

Коррозионная устойчивость покровного слоя: Она необходима для предотвращения коррозионного разъедания медно-свинцового вкладыша. Свинец легко поддается разрушению окисленным маслом или маслом с недостаточным общим щелочным числом (TBN), и значит, не способен бороться с кислотными продуктами сгорания топлива. Без покровного слоя, свинец вкладыша будет энергично растворяться, вызывая снижение его прочностной структуры. Для снижения разъедания покровного слоя, свинец в нем сплавлен с устойчивым к кислотам оловом, который, кроме того, упрочняет структуру покрытия.

Никелевый барьер: тонкий слой никеля между покровным слоем и вкладышем необходим для предотвращения миграции олова из покровного слоя в медно-свинцовый вкладыш при высоких рабочих температурах, а также со временем. Без никелевого барьера олово из покровного слоя будет проникать в материал вкладыша и образовывать нежелательные хрупкие сплавы с медью. При диффузии олова в медь наблюдаются два вредных эффекта.

Уменьшение количества олова в сплаве покровного слоя уменьшение коррозионную устойчивость этого слоя. С другой стороны, хрупкие интерметаллические сплавы олова с медью могут вызывать проворачивание подшипника в случае, если до них достанет шейка вала. Чтобы избежать необходимости нанесения никелевого слоя, некоторые изготовители подшипников применяют свинцово-индиевый покровный слой.

Уменьшение количества олова в сплаве покровного слоя уменьшение коррозионную устойчивость этого слоя. С другой стороны, хрупкие интерметаллические сплавы олова с медью могут вызывать проворачивание подшипника в случае, если до них достанет шейка вала. Чтобы избежать необходимости нанесения никелевого слоя, некоторые изготовители подшипников применяют свинцово-индиевый покровный слой.Подшипники с алюминиево-кремниевым сплавом применяются реже медно-свинцовых. Они значительно сильнее подвергаются кавитации в высокоскоростных высоконагруженных двигателях. Технология их изготовления несколько сложнее, так как для того чтобы на алюминиевый сплав вкладыша нанести покровный слой приходится использовать специальную технологию для получения высококачественного сцепления.

Полевые испытания выпускаемых в США дизельных двигателей показали, что подшипники этих двигателей могут работать 1 миллион (1.

6 млн. км) и более миль без замены. Но чтобы достигнуть такого срока службы, требуется комбинация нескольких факторов:

6 млн. км) и более миль без замены. Но чтобы достигнуть такого срока службы, требуется комбинация нескольких факторов: - Качественные подшипники, которые правильно установлены.

- Коленчатый вал с правильными контурами шеек с соответствующим качеством обработки поверхности.

- Надлежащая практика технического обслуживания по срокам замены масляного и воздушного фильтров.

- Рекомендованные изготовителем двигателя интервалы замены масла.

- Предотвращение попадания в моторное масло охладителя и топлива.

- Использование масла соответствующих градаций вязкости SAE и стандарта качества API.

- Контроль эксплуатационных условий двигателя для исключения сильной перегрузки, чрезмерных оборотов, перегрева двигателя.

Эксперимент проводился в транспортных парках, имеющих грузовики Cummins, Detroit Diesel, Caterpillar и Mack. В результате этого испытания было упразднено ранее действующее правило «критерия обобщенного износа» в 300 000 миль (483 000 км), т.

Испытуемые двигатели имели мощность 220-260 кВт (300-365 л.с.) с заменами масла в интервале от 15 000 до 32 000 миль (23 000 – 50 000 км). Однако подшипники одного из новых грузовиков Mack проработали 1 млн. миль при интервалах смены масла в двигателе через 50 000 миль (80 000 км). Более чем десятилетние полевые испытания показали, что при соответствующей эксплуатации наиболее нагруженные подшипники, а именно, шатунные, имеют безаварийный пробег от 1 до 1.5 млн. миль (до 2 400 000 км)!

Такие интервалы безаварийной работы моторных подшипников не в последнюю очередь зависят от улучшения в стандартах качества масел API. Внутри этой системы определены строгие проверочные испытания, в том числе и на коррозию подшипников. Это тесты:

- моторный бензиновый тест L-38 на износ подшипника

- стендовый тест Cummins на коррозию подшипника

- дизельный тест Mack T-9.

Тест L-38

Тест L-38 был разработан для оценки влияния смазочного материала на медно-свинцовый подшипник и стабильность масла к сдвигу. Все моторные масла, имеющие действующие спецификации API (CD, CF-2, CF-4, CG-4, SH, SJ) должны пройти тест L-38 на износ подшипника. Тест использует одноцилиндровый двигатель Labeco, который был разработан в 1950 году и до сих пор работает на этилированном бензине. Для теста используются медно-свинцовые подшипники без покровного слоя.

Все моторные масла, имеющие действующие спецификации API (CD, CF-2, CF-4, CG-4, SH, SJ) должны пройти тест L-38 на износ подшипника. Тест использует одноцилиндровый двигатель Labeco, который был разработан в 1950 году и до сих пор работает на этилированном бензине. Для теста используются медно-свинцовые подшипники без покровного слоя.

Цель теста – оценить коррозионную способность окисленного смазочного материала на подшипник. Окисленное масло содержит в своем составе органические кислоты, корродирующие свинец. Для этого температура масла в главной масляной магистрали двигателя L-38 поддерживается при 143°С во время всего 40-часового испытания. Двигатель гоняется при очень маленькой нагрузке при 3150 об/мин. Эти скорости и нагрузки гарантируют постоянный поток масла вдоль поверхностей подшипника. Если масло окисляется, то коррозия верхних и нижних подшипников произойдет однородно поперек вкладышей. Уровень воздействия определяется потерей веса подшипника до и после испытания.

В современных высококачественных маслах (т. е. API CF-4/CG-4/SH/SJ) окисление масла хорошо подавляется ингибиторами окисления, моющими и противозадирными присадками. Однако, в масле могут происходить сложные химические взаимодействия с образованием продуктов, способных корродировать медно-свинцовый сплав, или активная сера из пакета присадок будет разрушать вкладыш подшипника. В этом случае тест L-38 еще до поступления масла в продажу будет гарантировать, что его состав правильно сбалансирован по присадкам.

е. API CF-4/CG-4/SH/SJ) окисление масла хорошо подавляется ингибиторами окисления, моющими и противозадирными присадками. Однако, в масле могут происходить сложные химические взаимодействия с образованием продуктов, способных корродировать медно-свинцовый сплав, или активная сера из пакета присадок будет разрушать вкладыш подшипника. В этом случае тест L-38 еще до поступления масла в продажу будет гарантировать, что его состав правильно сбалансирован по присадкам.

В 2001 году этот тест должны перевести на неэтилированный бензин для новой бензиновой спецификации API SL.

Стендовое испытание на коррозию Cummins

В 1985 году было установлено коррозионное разрушение бронзового пальца ролика толкателя клапанов. Это разрушение было обусловлено высокими уровнями дитиофосфата молибдена, добавляемого к маслу API CD/SF в качестве присадки для экономии топлива. Масла, использующие эту присадку, проходили тест L-38.

Такой бронзовый палец изготавливается из сплава, содержащего 95% меди и 5% олова и используется во многих дизельных двигателях и по сей день. Однако, дитиофосфат молибдена вызвал серьезный коррозионный износ пальца, образуя легко изнашиваемый сульфид меди.

Однако, дитиофосфат молибдена вызвал серьезный коррозионный износ пальца, образуя легко изнашиваемый сульфид меди.

Такое разрушение можно смоделировать в стендовых испытаниях и этот тест добавился при испытании масел API CG-4/CH-4. В тесте используются четыре металлических пластины из чистых свинца, меди и олова и фосфористой бронзы. Эти пластины погружаются в 100 мл масла, нагретого до 135°С с барботажем воздуха на 168 часов. По окончанию теста масло анализируется на содержание в нем вышеназванных металлов, а пластинка меди – на изменение цвета.

Тест Mack T-9

Хотя тесты L-38 и Cummins успешно применяются для исключения коррозии подшипников, они ничего не могут сказать о продленных интервалах смены масла, в результате которых общее щелочное число (TBN) масла может упасть ниже допустимого уровня и вызвать кислотное разрушение подшипников.

Тест Mack T-9 имеет продолжительность 500 часов. За это время, масла прошедшие тесты L-38 и Cummins, но имеющие недостаточное общее щелочное число вызовут износ колец и гильз и коррозию подшипников. Тест был введен в спецификацию CH-4 и из-за него TBN масел CH-4 возрос до 9-12.5.

Тест был введен в спецификацию CH-4 и из-за него TBN масел CH-4 возрос до 9-12.5.

Тест Mack T-9 показал, что он является точным инструментом для измерения коррозии медно-свинцовых подшипников с оловянно-свинцовым покрытием. Двигатель Mack 1994 года, рядный, 6-ти цилиндровый, 12-ти литровый развивает мощность 269 кВт (350 л.с.) при 1800 об/мин. Устанавливаются такие моторные условия, что первые 75 часов теста протекают при расчетной нагрузке, а остальные 425 часов при максимальном вращающем моменте (1250 об/мин) с 15% передозировкой топлива, что дает возможность получить 290 кВт мощности (390 л.с.). Максимальное давление сгорания в этих условиях 20.7 МПа. Понятно, что пиковый вращающий момент производит высокий износ колец и гильз, а также высокий износ подшипников. Температура масла в главной масляной магистрали 104°С, содержание серы в топливе 0.05 вес. %.

Высококачественные моторные масла, прошедшие эти тесты, в сочетании с высококачественными подшипниками и соответствующей практикой техобслуживания позволят эксплуатировать двигатели до пробега в 1 млн. миль

миль

Однако за длительный период наблюдений набрались факты выхода моторных подшипников из строя. Далее приводится анализ причин, вызвавших эти аварии.

Утечка охлаждающей жидкости (антифриза)

Коррозия подшипников, обусловленная утечкой охлаждающей жидкости на основе гликолей (антифриз и т.п.) обычно совершенно очевидна. Корродируют все медно-свинцовые подшипники (шатунные, коренные и полуподшипники опоры вала), а также масляный радиатор.

Подшипники имеют яркий медный цвет. Здесь наблюдается полная потеря покровного слоя. На микрофотографиях сканирующей электронной микроскопии можно было увидеть значительную коррозию меди и свинца.

Рис. 2. Электронная микрофотография коррозии шатунного подшипника, вызванная утечкой гликолевой охлаждающей жидкости. Увеличение 150х.

Этиленгликоль, основа охлаждающих жидкостей, при попадании в моторное масло в столь суровых условиях (высокая температура и сильное насыщение воздухом) легко окисляется до щавелевой и муравьиной кислот. Это относительно сильные органические кислоты и легко реагируют с окислами меди и свинца. Химическое коррозионное разрушение органическими кислотами, как полагают, продолжает воздушное окисление меди и свинца. Образовавшиеся соли легко растворяются в потоке масла и уносятся с поверхности подшипника. В результате – яркая свежая поверхность металла, открытая для дальнейшего разъедания.

Это относительно сильные органические кислоты и легко реагируют с окислами меди и свинца. Химическое коррозионное разрушение органическими кислотами, как полагают, продолжает воздушное окисление меди и свинца. Образовавшиеся соли легко растворяются в потоке масла и уносятся с поверхности подшипника. В результате – яркая свежая поверхность металла, открытая для дальнейшего разъедания.

Миграция олова из покровного слоя

Подшипники были возвращены с полевых испытаний после проворачивания при относительно малом пробеге в 280 000 миль (450 000 км). Исследования показали, что два разных поставщика снабжали данные двигателя подшипниками, и подшипники одного из них выходили из строя чаще и в динамометрических, и в полевых испытаниях. Все они демонстрировали удаление покровного слоя.

Ни один из этих аварийных подшипников не имел никелевой прослойки между покровным слоем и вкладышем. При исследовании новых подшипников было установлено, что при их производстве олово из покровного слоя продиффундировало в сплав вкладыша и прореагировало с медью. Рентгеновский дифракционный анализ показал на границе раздела покровного слоя и вкладыша слой интерметаллического соединения толщиной 2 μm состава εCu3Sn. В этом случае покрытие содержало 7% олова. Другой же подшипник, содержащий в покровном слое 19% олова, образовал слой интерметаллида толщиной 1.2 μm.

Рентгеновский дифракционный анализ показал на границе раздела покровного слоя и вкладыша слой интерметаллического соединения толщиной 2 μm состава εCu3Sn. В этом случае покрытие содержало 7% олова. Другой же подшипник, содержащий в покровном слое 19% олова, образовал слой интерметаллида толщиной 1.2 μm.

Интерметаллическое соединение εCu3Sn является весьма твердым веществом с высокими фрикционными свойствами. И если в результате коррозии подшипник теряет покровный слой, то шейка коленчатого вала, войдя в контакт с твердым интерметаллидом, проворачивает подшипник и приводит к аварии двигателя. Решение проблемы – использование прослойки из никеля толщиной 1-2 микрона между покровным слоем и вкладышем в медно-свинцовых подшипниках. Никелевая прослойка выполняет функцию барьера, не позволяющему олову покровного слоя диффундировать во вкладыш со всеми вытекающими последствиями.

Потеря подшипником покровного слоя из-за незначительных утечек охлаждающей жидкости

Ранее мы рассмотрели коррозию подшипников из-за значительной утечки охлаждающей жидкости. Но оказывается, что и небольшие количества жидкости в моторном масле могут вызвать аварию подшипников.

Но оказывается, что и небольшие количества жидкости в моторном масле могут вызвать аварию подшипников.

Аварийные подшипники были лишены покровного слоя с частичным или полным обнажением металла вкладыша красного цвета. Исследование подшипников сканирующей электронной микроскопией показало наличие белых сферических частиц (шариков) со средними размерами от 15 до 40 микрон. Эти шарики не только поглощались покровным слоем, но и как бы пахали его. В результате, покровный слой был удален как бы абразивным износом, хотя и не в классическом смысле режущим действием шлифовальным зерном, но деформацией и вспахиванием мягкого материала такими шариками.

Было ясно, что сферические частицы были тверже покровного слоя, а по своему химическому составу (кальций, фосфор, сера и др.) они образовались из присадок моторного масла. Эти частицы назвали «масляными шариками».

Лабораторные исследования показали, что «масляные шарики» можно получить энергичным перемешиванием 2% гликоля с обычным моторным маслом в лабораторном стакане при 150°С в течение 2 часов.

Рис. 3. Электронная микрофотография «масляных шариков» вмурованных в покровный слой и вспаханный слой. Увеличение 1000х.

Механизм их образования следующий. Моторное масло в работающем двигателе энергично перемешивается вращающимся коленчатым валом и ударами шатунов. При наличии в масле небольшого количества охлаждающей жидкости или воды, они распределены в объеме масла в виде микроскопических капелек. Так как растворимость веществ присадок в воде значительно большая, чем в масле, в этих капельках сосредотачивается большая концентрация химических компонентов. При высокой температуре очень быстро протекают химические реакции между веществами присадок, приводящие, в конечном счете, к образованию весьма твердых по своей природе фосфорным соединениям кальция и цинка. И как только такая капелька «рассола» попадет на поверхность масла или на поверхность горячей детали, вода мгновенно испаряется и остается сферический комочек твердого вещества – «масляный шарик». Ну а дальше все просто. Попадая с потоком масла в зазор между шейкой коленчатого вала и подшипником, эти шарики начинают вести свою разрушительную работу – покровный слой подшипника по мере размеров «шариков» или поглощает их, если они меньше его толщины, или слой вспахивается, если «шарики» более крупные. Вспаханный слой обладает значительно худшей адгезией (прилипанием) к нижележащему вкладышу и начинает энергично смываться. Результат видели многие водители и механики – поверхность подшипника из серебристой становится сплошь красной или пятнистой. А в этом случае и до «стука» недалеко.

Попадая с потоком масла в зазор между шейкой коленчатого вала и подшипником, эти шарики начинают вести свою разрушительную работу – покровный слой подшипника по мере размеров «шариков» или поглощает их, если они меньше его толщины, или слой вспахивается, если «шарики» более крупные. Вспаханный слой обладает значительно худшей адгезией (прилипанием) к нижележащему вкладышу и начинает энергично смываться. Результат видели многие водители и механики – поверхность подшипника из серебристой становится сплошь красной или пятнистой. А в этом случае и до «стука» недалеко.

Однако, иногда наблюдается потеря покровного слоя на краях шатунных подшипников. Этот феномен не приводит, как правило, к аварии, но вызывает интерес механиков-мотористов. Это явление вызывается постелью шатунного подшипника, не являющейся совершенно ровной и прогибающейся по краям, где она менее жестка. Часто повышенная нагрузка на краю подшипника вызывается вогнутой поверхностью шейки вала, которая объясняется чрезмерной полировкой шейки в середине. Кроме того, масляная пленка на краю подшипника минимальна по толщине и несущей способности из-за срыва подъемной силы масляного клина на открытом участке.

Кроме того, масляная пленка на краю подшипника минимальна по толщине и несущей способности из-за срыва подъемной силы масляного клина на открытом участке.

Нарушение сцепления: отделение медно-свинцового сплава вкладыша от стальной основы

Достаточно редко, но наблюдается выход одного подшипника за другим в совершенно нормальных условиях эксплуатации. На таких подшипниках невооруженным глазом видны открытые свищи на поверхности вкладыша и рядом по направлению вращения коленчатого вала вчеканеные в покровный слой выколовшиеся фрагменты вкладыша. Другие же фрагменты, унесенные потоком масла, могут явиться причиной вторичных повреждений. Микроскопические исследования поперечного среза такого свища показывают наличие пустоты. Оплавленный вид стенки раковины (свища) дает основание предположить о производственном дефекте таких подшипников при литье.

Рис. 4. Расслоение. Показана дыра в медно свинцовом сплаве и соответствующий кусок из этой дыры. Увеличение 3х.

Кавитационные повреждения подшипников

Кавитация, или правильнее, кавитационная эрозия, не вызывает аварии подшипника, но результатом ее является пятнистый вид поверхности подшипника. Обломки слоев подшипника, образовавшиеся в результате кавитационной эрозии, попадают между шейкой вала и покровным слоем и впечатываются в него.

Рис. 5. Прогрессирующая кавитационная эрозия алюминиевого шатунного подшипника вблизи поверхности разъема.

Кавитационная эрозия – результат действия микроструй высокого давления, образующихся в момент схлопывания пустот в объеме масла в зоне отрицательного давления. В масле в подшипниках отрицательные давления возникают в двух случаях – при вибрации и наличии быстро разбегающихся трущихся поверхностей, разделенных масляной пленкой. Разрыв непрерывной жидкой фазы в области пониженных давлений порождает образование пустот в виде пузырьков, которые с огромной скоростью схлопываются при попадании в область повышенных давлений. В этот момент образуется реактивная микроструя, несущая огромную (для размеров пузырька) энергию. Ее направление и удар могут быть направлены в любую сторону, но если струя попадает на поверхность мягкого покровного слоя подшипника, она как кумулятивный снаряд, разрывает ее. Микрооспины разрушений постепенно разрастаются, объединяются и вот они уже становятся заметны невооруженным глазом. В микротрещины между поврежденным покровным слоем и вкладышем проникает масло, ослабляя силы сцепления покрытия с вкладышем. Кроме того, тепловые перепады влияют на масло и металл, опять же раскачивая зоны сцепления двух слоев. Через некоторое время крупные куски покровного слоя отваливаются и уносятся потоком масла, вызывая затем вторичные разрушения, или вчеканиваются в еще целую поверхность покрытия, меняя ее прочностные и эксплуатационные характеристики. Подшипники выходят из строя.

В этот момент образуется реактивная микроструя, несущая огромную (для размеров пузырька) энергию. Ее направление и удар могут быть направлены в любую сторону, но если струя попадает на поверхность мягкого покровного слоя подшипника, она как кумулятивный снаряд, разрывает ее. Микрооспины разрушений постепенно разрастаются, объединяются и вот они уже становятся заметны невооруженным глазом. В микротрещины между поврежденным покровным слоем и вкладышем проникает масло, ослабляя силы сцепления покрытия с вкладышем. Кроме того, тепловые перепады влияют на масло и металл, опять же раскачивая зоны сцепления двух слоев. Через некоторое время крупные куски покровного слоя отваливаются и уносятся потоком масла, вызывая затем вторичные разрушения, или вчеканиваются в еще целую поверхность покрытия, меняя ее прочностные и эксплуатационные характеристики. Подшипники выходят из строя.

По данным исследователей процесса кавитационной эрозии подшипников, она может происходить в результате:

- флуктуации (колебаниям) давлений в потоке масла из-за особенностей поверхности подшипника и шейки вала, таких как канавок и сверлений;

- инерционных эффектов масла внутри сверлений шатуна, используемых для подачи масла к шатунному пальцу и для охлаждения поршня;

- вибрации шейки вала в пределах зазора подшипника.

Зона скопления кавитационных повреждений в основном сосредоточена на верхнем шатунном подшипнике из-за упругой деформации верхнего бугеля при различных тактах двигателя, вызывающей образование пустот и их схлопывание в масляной пленке. Кроме того, не последнее место в образование пустот занимает и сверление шейки вала для подачи масла к подшипнику.

Хотя кавитационная эрозия наблюдалась и на медно-свинцовых подшипниках, более часто она проявляется на алюминиевых подшипниках из-за их более низкой усталостной прочности.

Абразивный износ покровного слоя

Это один из самых распространенных механизмов аварии подшипников. Однако этот тип аварий в настоящее время с успехом устраняется применением превосходных систем фильтрации моторного масла. Современные двигатели работают с 25-40 микронными полнопоточными фильтрами в комбинации с 10-15 микронными байбасными фильтрами. В некоторых случаях 25-40 микронные фильтры объединены с центрифужными фильтрами.

Однако, поломки подшипников, обусловленные грязью, происходят в очень мощных двигателях. С середины 90-х годов мощности транспортных грузовиков и внедорожных транспортных средств значительно возросла. Из-за увеличения нагрузок на подшипники, некоторые производители двигателей склоняются к «напыленным покрытиям» для увеличения их грузоподъемности. Эти гетерогенные алюминиево-оловянные покрытия имеют большую стойкость к износу и усталости, но меньшую поглотительную способность для грязи. Их безаварийная работа еще в большей степени зависит от чистоты двигателя и очистительной системы моторного масла.

С середины 90-х годов мощности транспортных грузовиков и внедорожных транспортных средств значительно возросла. Из-за увеличения нагрузок на подшипники, некоторые производители двигателей склоняются к «напыленным покрытиям» для увеличения их грузоподъемности. Эти гетерогенные алюминиево-оловянные покрытия имеют большую стойкость к износу и усталости, но меньшую поглотительную способность для грязи. Их безаварийная работа еще в большей степени зависит от чистоты двигателя и очистительной системы моторного масла.

Рис. 6. Поверхность шатунного подшипника. Показан абразивный износ вблизи масляного отверстия.

Начиная с 1991 года, растет уровень сажи в моторном масле. Это вызвано ограничениями по выбросам окислов азота в атмосферу с выхлопными газами. Для снижения уровня окислов азота в выхлопных газах необходимо снизить температуру сгорания топлива в цилиндрах дизельных двигателей. Для этого применяют более поздний впрыск топлива. Но в этом случае, вместе со снижением уровня окислов азота, происходит повышенное образование сажи, которая накапливается в моторном масле. Весьма актуальным становится вопрос борьбы с сажевым износом подшипников, и особенно подшипников и деталей кулачкового вала газораспределительного механизма верхнего расположения.

Весьма актуальным становится вопрос борьбы с сажевым износом подшипников, и особенно подшипников и деталей кулачкового вала газораспределительного механизма верхнего расположения.

Разрыв масляного потока: авария одиночных подшипников

Во время эксперимента встречались случаи выхода одиночных подшипников из строя без видимых причин. Анализ аварийных подшипников показал наличие контакта «металл-металл» между подшипником и шейкой вала. Вид такого подшипника приведен на рис. 7.

Очевидно, несущая способность масляной пленки в какие то моменты оказывалась недостаточной. Такое может произойти из-за не соответствующей подачи масла, чрезмерной нагрузки, неточного попадания размеров в допуски, перегрев подшипника или какой-нибудь комбинации перечисленных факторов.

На ряде внедорожных транспортных средств, все такие аварии происходили во время резкого снижения нагрузки в процессе работы. Проворачивало только по одному подшипнику, в то время как остальные были в хорошем состоянии. Это значит, что количества масла, поступающего на аварийный подшипник, вдруг стало недостаточно. На минимальную величину масляной пленки могут влиять два основных фактора – вибрация мотора и разбаланс распределения нагрузки. При этом может произойти разрыв масляного потока. У подшипника, к которому на мгновение не поступает масло, резко подскакивает температура. Увеличение температуры производит двойной эффект: понижение вязкости масла и уменьшение зазора между подшипником и валом. С уменьшением вязкости масла происходит изтоньшение масляной пленки, а с уменьшением зазора уменьшается количество поступающего масла. Такой цепной процесс быстро приводит к заклиниванию и проворачиванию подшипника.

Это значит, что количества масла, поступающего на аварийный подшипник, вдруг стало недостаточно. На минимальную величину масляной пленки могут влиять два основных фактора – вибрация мотора и разбаланс распределения нагрузки. При этом может произойти разрыв масляного потока. У подшипника, к которому на мгновение не поступает масло, резко подскакивает температура. Увеличение температуры производит двойной эффект: понижение вязкости масла и уменьшение зазора между подшипником и валом. С уменьшением вязкости масла происходит изтоньшение масляной пленки, а с уменьшением зазора уменьшается количество поступающего масла. Такой цепной процесс быстро приводит к заклиниванию и проворачиванию подшипника.

Рис. 7. Авария подшипника распределительного вала. Показан размазанный свинец вблизи центра подшипника, расплавленный свинец вокруг масляного отверстия и на краю подшипника.

Исследования показали, что температура подшипника начинает резко возрастать при достижении потока масла некоторого критического значения. Кроме того, температура подшипника была обратно пропорциональна потоку масла, и находится в прямой зависимости от удельной нагрузки и поверхностной скорости.

Кроме того, температура подшипника была обратно пропорциональна потоку масла, и находится в прямой зависимости от удельной нагрузки и поверхностной скорости.

Как видно, причин выхода из строя подшипников скольжения коленчатого и распределительного валов достаточно много. Но сейчас уже имеется большой опыт работы таких подшипников при пробеге 1 миллион и более миль. Залог такого пробега кроется в качественном изготовлении деталей двигателя и правильной эксплуатации.

М. Н. Чистяков, техн. специалист фирмы «Май Тау»

Источник: J. A. Mc Geehan and P. R. Ryason «Million Mile Bearings: Lessons From Diesel Engine Bearing Failure Analysis»

http://www.autolub.info/

Коренные и шатунные вкладыши двигателя вилочного погрузчика, провернуло вкладыши-решение проблемы

В чем разница между коренными и шатунными вкладышами, основные поломки связанные с ними.

Коренные и шатунные вкладыши двигателя очень похожи между собой, как по внешнему виду, размеру и свойствам, так и по функциям, которые они выполняют в двигателе вилочного погрузчика.

Что такое шатунные и коренные вкладыши и в чем их функция

В двигателе погрузчика есть элемент, называемый коленчатым валом. Это высоконагруженный элемент, и конструкционно устанавливается он не на обычные, шариковые подшипники, а на подшипники скольжения.

Подшипники скольжения представляют собой металические пластины, покрытые специальным антифрикционным слоем.

Эти пластины и есть шатунные вкладыши. Они крепятся в специальных местах, называемых постелями. Необходимость крепления шатунных вкладышей обусловлена несколькими причинами.

Во-первых, на вкладыше имеется отверстие, которое предназначено для движения масла и должно быть совмещено с аналогичным отверстием в постелях.

Во-вторых, правильное крепление обеспечивает трение на поверхностях, специально для этого предназначенных.

В чем разница между коренными и шатунными вкладышами

А— коренной вкладыш

В- шатунный вкладыш

Разница между вкладышами в их расположении, первые находятся в том месте, где коленвал проходит в корпусе двигателя, шатунный же находится между шатуном и шейкой коленвала.

Причины замены шатунных и коренных вкладышей ДВС вилочного погрузчика

Основных причин, по которым владельцы вилочных погрузчиков должны заменить вкладыши, несколько.

Первая причина-естественный износ трущихся поверхностей, этот процесс неизбежен, так как коленчатый вал работает в условиях высоких температур при постоянных нагрузках.

Специальное покрытие изнашивается, что приводит к неправильной работе коленвала и ДВС.

Вторая причина-это проворачивание вкладышей, к этому приводит излишне густое масло с частичками металла, которое оказывает абразивное действие на поверхность вкладыша.

Часто, одной из причин, особенно у бывших в ремонте двигателей, является недостаточный натяг. Это следствие неправильного подбора и установки вкладыша неквалифицированными механиками. В процессе работы коленвала происходит проворот вкладыша, остановка мотора-финансовые потери владельца погрузчика в этом случае неизбежны.

Как правильно подобрать и установить вкладыш

Какой бы не была причина замены вкладыша, даже если повреждена только шейка, шлифовать и подгонять нужно полностью весь коленвал.

Вкладыши коленвала — что это такое?

Двигатель внутреннего сгорания – сложный механизм, состоящий из не одной сотни деталей. И все они до одной важны для сбалансированной и корректной работы сложной системы, в той или иной степень. Но в тот же момент ни в коем случае нельзя равнозначно расценивать степень важности каждой из них. Одним из самых важных элементов, безусловно, является коленчатый вал и все его детали, что сопрягаются с ним, который передаёт энергию сгорающего топлива на колёса, тем самым вращая их. Речь далее пойдёт о составляющих данного механизма, а именно о вкладышах коленвала, что представляют собой небольшие полукольца из мягкого металла с антифрикционным покрытием. Во время длительной работы мотора машины именно они должны самыми первыми покидать свой пост, а не шейки коленчатого вала.

Что такое ремонтные вкладыши коленвала, их виды

По сути, вкладыши коленвала – это подшипники скольжения для шатунов, что вращают коленчатый вал. Данное вращение является результатом микровзрыва в камерах сгорания цилиндров двигателя. В этой системе довлеют высокая скорость и большие нагрузки, в результате этого приходится минимизировать трение деталей, ибо в противном случае двигатель попросту выйдет из строя, причём мгновенно. Для того, чтобы трение было максимально снижено, все значимые детали двигателя внутреннего сгорания облачены в так называемую «масляную пелену» — тонкую микронную плёнку, что обеспечивается специальной системой смазки автомобильного двигателя. Появление плёнки, что обволакивает металлические детали, возможно только в том случае, если давление масла достаточно сильное. И между шейкой коленвала и его вкладышами так же присутствует подобная масляная прослойка. И только благодаря ей сила трения минимизируется, насколько это возможно. Из этого можно сделать вывод, что вкладыши коленвала представляют собой определённую защиту, действие которой увеличивает срок эксплуатации такой важной для мотора детали.

Данное вращение является результатом микровзрыва в камерах сгорания цилиндров двигателя. В этой системе довлеют высокая скорость и большие нагрузки, в результате этого приходится минимизировать трение деталей, ибо в противном случае двигатель попросту выйдет из строя, причём мгновенно. Для того, чтобы трение было максимально снижено, все значимые детали двигателя внутреннего сгорания облачены в так называемую «масляную пелену» — тонкую микронную плёнку, что обеспечивается специальной системой смазки автомобильного двигателя. Появление плёнки, что обволакивает металлические детали, возможно только в том случае, если давление масла достаточно сильное. И между шейкой коленвала и его вкладышами так же присутствует подобная масляная прослойка. И только благодаря ей сила трения минимизируется, насколько это возможно. Из этого можно сделать вывод, что вкладыши коленвала представляют собой определённую защиту, действие которой увеличивает срок эксплуатации такой важной для мотора детали.

Для начала, вкладыши коленвала необходимо условно разделить на две категории: шатунные и коренные. Шатунные вкладыши, как мы говорили выше, расположены между шатунами коленвала и его шейками. Коренные же в свою очередь играют сходную роль, но располагаются они между коленчатым валом и местами его прохода через корпус ДВС.

Для разных двигателей на заводах изготавливают вкладыши коленвала, которые различаются между собой своим внутренним диаметром. Ремонтные вкладыши имеют отличия друг от друга и, безусловно, от новых, установленных на только что выпущенный автомобиль. Их минимальное различие исчисляется с отметки в четверть миллиметра и нарастает с аналогичным шагом. Таким образом, мы имеем размерный ряд ремонтных вкладышей коленвала с шагом в 0,25 мм по внутреннему диаметру: 0,25; 0,5; 0,75; 1 мм и т.д.

Причины замены вкладышей коленчатого вала?

В условиях экстремальных температурных и физических нагрузок, что постоянно переносит коленчатый вал, помогают ему удержаться на оси, обеспечивая деятельность кривошипно-шатунного механизма, только лишь вкладыши коленвала. Коренные и шатунные шейки работают по принципу внутренних обойм, а вкладыши коленвала выполняют функцию наружных, соответственно. В системе моторного блока продумана целая сеть маслопроводов, через которые на вкладыши подаётся моторное масло под большим давлением. Оно то и создаёт ту самую микроскопическую плёнку, о которой говорилось выше, что и позволяет вращаться коленвалу.

Коренные и шатунные шейки работают по принципу внутренних обойм, а вкладыши коленвала выполняют функцию наружных, соответственно. В системе моторного блока продумана целая сеть маслопроводов, через которые на вкладыши подаётся моторное масло под большим давлением. Оно то и создаёт ту самую микроскопическую плёнку, о которой говорилось выше, что и позволяет вращаться коленвалу.

Первопричиной замены вкладышей коленвала является их физическое изнашивание. Каково бы ни было желание уберечь вкладыши от износа, но физика есть физика. Поверхности шеек вкладышей коленвала со временем стираются, увеличивая между ними зазор, что приводит свободному ходу коленвала и меньшей подаче масла из-за резкого снижения давления. А это уже приводит к поломкам автомобильных двигателей.

Второй причиной вынужденного ремонта является проворачивание вкладышей коленчатого вала. О таких ситуациях доводилось слышать, наверное, каждому автовладельцу, но вот о причинах данного положения вещей знают, увы, но далеко не все. Так как же и почему это случается? Тончайшая пластина вкладыша ложиться в импровизированную постель. Наружные стенки полуколец обрамлены специальными выступами, которые в новом двигателе упираются во фронтальные части блока. При определённых условиях усики попросту не выдерживают вкладыш, и он начинает проворачиваться, слипаясь с шейкой коленчатого вала. Если такое случилось и вкладыш повернуло, двигатель попросту перестаёт функционировать. Типичными причинами таковой поломки являются:

Так как же и почему это случается? Тончайшая пластина вкладыша ложиться в импровизированную постель. Наружные стенки полуколец обрамлены специальными выступами, которые в новом двигателе упираются во фронтальные части блока. При определённых условиях усики попросту не выдерживают вкладыш, и он начинает проворачиваться, слипаясь с шейкой коленчатого вала. Если такое случилось и вкладыш повернуло, двигатель попросту перестаёт функционировать. Типичными причинами таковой поломки являются:

— предельная вязкость смазки, попадание в неё абразивных соединений или вообще её пропадание;

— недостаточный натяг установленных крышек подшипников;

— слишком жидкая смазка и эксплуатация двигателя в режимах постоянных перегрузок.

Как определить износ вкладышей коленвала и помочь механизму?

После того как случилось так, что ремонт двигателя уже неизбежен, возникает вопрос о том, как же определять далее износ коленвальных вкладышей и какого размера необходимо их будет приобретать для следующей замены? В основном для замеров используется микрометр, но всё же достаточно точно это вычисляется и визуально, как говорится «на глаз». Сразу же оцените возможность следующей расточки коленчатого вала.

Сразу же оцените возможность следующей расточки коленчатого вала.

Незамедлительная замена необходима в случае поворота вкладышей коленвала. Показателем данной проблемы послужит громкий стук коленвала и постоянные попытки мотора заглохнуть. Если заклинит шейки, то ехать Вам дальше уже не получится никак. В любом из случаев следует проводить детальный осмотр механизмов. Если Вы обнаружите на шейках волнообразные рытвины, которые вполне осязаются руками, то не избежать расточки коленвала и последующей установки ремонтных вкладышей соответствующего размера. Настоятельно рекомендуем приобретать вкладыши только по факту его расточки. Ведь большой износ может повлечь провести данную процедуру на один, а то и на два размера.

Как поставить вкладыши на коленвал – порядок действий?

По большей части случаев заменять вкладыши коленвала автолюбители отправляются на СТО. Но при сильном желании каждый из Вас, кто имеет навыки ремонта и неплохого обращения с инструментом, вполне справиться в данной ситуации с возложенной на него задачей. Для этого необходимо просто соблюдать последовательность следующих действий:

Для этого необходимо просто соблюдать последовательность следующих действий:

1. Самое первое и важное – это проверка зазора между коленвалом и его вкладышем. Для этого необходимо воспользоваться калиброванной проволокой из пластмассы, что расположена на соответствующей шейке. После крышку с вкладышем установите и затяните с нужным усилием, которое равно 51 Н·м (измерение данной величины можно произвести при помощи динамометрического ключа). После того как крышка снята, размер зазора будет равен степени сплющивания проволоки. Чтобы оценить данный параметр необходимо воспользоваться номинальным зазором, который соответствует каждой автомобильной марке. И если степень сплющивания проволоки говорит о том, что зазор более номинального, значит необходима установка ремонтного вкладыша.

2. После того как все зазоры были проверены, следует снять шатуны со всех шеек, демонтировать коленвал и расточить его. Шлифовка коленчатого вала производится на центростремителе, наличием которого, конечно, похвастает не каждый. Поэтому данную часть процедуры лучше сделать у мастера. После того как коленчатый вал расточили, можно заняться подбором ремонтных вкладышей. Тут снова Вам придёт на помощь микрометр и дальнейшая примерка ремонтных вкладышей коленвала.

Поэтому данную часть процедуры лучше сделать у мастера. После того как коленчатый вал расточили, можно заняться подбором ремонтных вкладышей. Тут снова Вам придёт на помощь микрометр и дальнейшая примерка ремонтных вкладышей коленвала.

3. Когда вкладыши окончательно подобраны, следует производить монтаж коленвала в обратном порядке. Когда элементы вставлены в свои посадочные места, закрутите крышки коренных подшипников.

4. Далее решаем вопрос установки вкладышей коленвала и шатунов на свои места. Для этого вкладыши просто смазываем моторным маслом и закручиваем их крышки. Так что, как Вы видите их установка занимает очень мало времени, в отличии от подготовительных работ и приготовлений.

Помните, что коленвал – одна из самых дорогих деталей каждого автомобиля. Кроме того он испытывает огромные нагрузки. А посему стоит принимать все возможные меры, дабы продлить его эксплуатационный период. И актуальным действием будет своевременная расточка коленчатого вала, которая сыграет основополагающую роль. После выполнения данной процедуры все шейки снова идеально гладкие и готовы к последующим «рабочим будням».

После выполнения данной процедуры все шейки снова идеально гладкие и готовы к последующим «рабочим будням».

Важно! Автомобильный двигатель – агрегат достаточно сложный и специфичный. Многие автолюбители и умельцы полностью разбирают, ремонтируют и собирают его, можно сказать с закрытыми глазами. Но установка вкладышей коленвала требует дополнительных специальных навыков. Лучше доверить эту работу опытному мотористу. Нужно это во избежание недостаточного или избыточного натяга, что может привести к проворачиванию вкладышей.

Как правильно подобрать вкладыши коленвала?

Какой бы ни была причина разборки автомобильного двигателя и замены вкладышей коленвала, тут без его шлифовки не обойтись. Новые вкладыши монтируют либо на новый коленвал, либо уже на расточенный. Даже если повреждениям подвержена лишь одна шейка, то шлифовальную подгонку под неё обязаны пройти и все остальные.

При сборке мотора на конвейере производится установка стандартных вкладышей коленвала. Например, для моделей ВАЗ вкладыши выпускают в четырёх ремонтных вариациях. Следовательно, и растачивать коленвал можно будет не более четырёх раз. Двигателям, которые устанавливают на ГАЗ и Москвич доступны пятая и шестая расточки до 1,25 и 1,50 мм. Размеры коленвальных вкладышей определяет только тот, кто производил расточку коленвала. В зависимости от глубины повреждений шеек, шлифовка может уйти на два размера вперёд. Вкладыши продаются комплектно для всех, как для коренных, так и для шатунных шеек.

Например, для моделей ВАЗ вкладыши выпускают в четырёх ремонтных вариациях. Следовательно, и растачивать коленвал можно будет не более четырёх раз. Двигателям, которые устанавливают на ГАЗ и Москвич доступны пятая и шестая расточки до 1,25 и 1,50 мм. Размеры коленвальных вкладышей определяет только тот, кто производил расточку коленвала. В зависимости от глубины повреждений шеек, шлифовка может уйти на два размера вперёд. Вкладыши продаются комплектно для всех, как для коренных, так и для шатунных шеек.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

вкладыши коленвала

Вкладыши коленвала коренные и шатунные являются важнейшими деталями любого двигателя, несмотря на свои небольшие размеры. В этой статье, больше рассчитанной на новичков, будет подробно описано об этих деталях, о их установке, зазорах, стуках, о том, когда их следует менять и многое другое.

В этой статье, больше рассчитанной на новичков, будет подробно описано об этих деталях, о их установке, зазорах, стуках, о том, когда их следует менять и многое другое.

Вообще долговечность подшипников скольжения, именуемых вкладышами, как коренных, так и шатунных, очень сильно зависит от состояния и зазоров между вкладышами и сопрягаемыми с ними деталями, а именно коренных и шатунных шеек коленчатого вала. О правильных (допустимых) рабочих зазорах вкладышей и шеек коленвала мы поговорим чуть позже, а сначала рассмотрим что из себя представляют такие детали, как вкладыши коренные и шатунные и какую роль они играют.

Не для кого не секрет, что двигатель внутреннего сгорания работает от горения топлива в камерах сгорания и расширения появляющихся в процессе горения газов, которые под высоким давлением толкают поршни двигателя, а те в свою очередь с большой силой толкают шатуны.

Ну а шатуны своими нижними отверстиями (нижними головками) упираются и толкают с огромной силой шейки коленчатого вала, имеющего форму кривошипа и коленчатый вал при этом преобразует возвратно-поступательное движение поршней и шатунов во вращательное движение маховик, который через трансмиссию передает вращение на ведущие колёса автомобиля (мотоцикла и т. д). Нетрудно догадаться, что при этом между отверстиями в нижних головках шатунов и шейками коленвала возникают огромные нагрузки и трение.

д). Нетрудно догадаться, что при этом между отверстиями в нижних головках шатунов и шейками коленвала возникают огромные нагрузки и трение.

И именно вкладыши коренные и шатунные, являющиеся подшипниками скольжения шатунов и шеек, установлены между отверстиями в головках шатунов и шейками коленвала и они обязаны снизить трение и выдержать огромные нагрузки между шатуном и шейкой коленчатого вала.

Чтобы снизить трение, (кроме подачи моторного масла под давлением с помощью системы смазки) вкладыши современных двигателей имеют антифрикционное покрытие и к тому же изготовлены из пластичных сплавов (чаще алюминиевых), чтобы противостоять большим нагрузкам и при этом не разрушиться.

К тому же пластичный и антифрикционный материал вкладышей не позволяет быстро износиться шейкам коленчатого вала. Вкладыши постепенно изнашиваясь сами, не дают быстро износиться шейкам коленчатого вала, ведь вкладыши мягче самих поверхностей шеек. Конечно же при работе двигателя на поверхностях шеек коленвала не даёт образоваться задирам, прихватам (или вообще разрушиться) создаваемая системой смазки масляная плёнка, но и сам качественный материал вкладышей тоже имеет огромное значение.

Вкладыши бывают коренными и шатунными.

Коренные вкладыши — место их установки в блоке мотора в специальных местах (постелях), и места установки и трения их с коренными шейками коленвала на чтырёхцилиндровых двигателях имеются в пяти местах (опорах) в нижней части блока двигателя.

Коренные вкладыши коленвала как правило имеют канавки и отверстия для лучшего подвода смазки (см. фото) и по сути они являются опорами для коленчатого вала при укладке его в блок двигателя ну и разумеется являются опорами и подшипниками скольжения коленвала при вращении коленвала в блоке мотора.

И конечно же коренные вкладыши являются подшипниками скольжения для коренных шеек коленчатого вала. Вообще на коренных вкладышах держится и вращается весь коленчатый вал двигателя и от этого вполне понятна важность этих деталей и их технического состояния.

Шатунные вкладыши место их расположения понятно из названия и конечно же устанавливаются они в нижние головки шатунов, а шатуны в свою очередь крепятся через шатунные вкладыши на шатунных шейках коленвала.

Шатунные вкладыши как правило имеют более простое устройство и являются опорами и подшипниками скольжения для нижних головок шатунов и шатунных шеек коленвала. Через шатунные вкладыши передаются большие нагрузки от шатунов (их нижних головок) на шатунные шейки коленчатого вала. И естественно важность этих деталей вполне понятна.

Разумеется после определённого пробега двигателя, даже при самом качественном моторном масле и исправной системе смазки, как коренные так и шатунные вкладыши постепенно изнашиваются и их следует менять ( о замене чуть позже). Об износе вкладышей как правило водителя оповещают стуки и потеря давления масла.

Стуки шатунных и коренных изношенных вкладышей отличаются по звуку и опытный водитель или механик легко может определить какой из вкладышей застучал.

Стук коренных вкладышей обычно металлический, глухого тона. Легко обнаруживается когда мотор работает на холостых оборотах при резкой подаче газа (резком увеличении оборотов коленвала). И частота стуков увеличивается при повышении оборотов коленвала.

И частота стуков увеличивается при повышении оборотов коленвала.

Стук шатунных вкладышей резче стука коренных и он так же хорошо прослушивается на холостых оборотах двигателя при резкой подаче газа и резком увеличении оборотов коленвала. А вкладыши какого шатуна изношены и стучат, легко определить отключая по очереди свечи зажигания или форсунки дизельного двигателя (если при отключении какого то цилиндра стук пропадёт, значит именно в этом цилиндре и изношены шатунные вкладыши).

Что касается падения давления масла, то это происходит не только от износа вкладышей, но и по другим причинам, например от износа масляного насоса, или от износа постелей распредвала, ну или от износа сопряжения редукционного клапана.

Поэтому прежде чем менять вкладыши, сначала следует убедиться в точной причине падения давления, возможно причиной падения давления масла являются не вкладыши коренные и шатунные (особенно если они работают без шумов и стуков).

Замена вкладышей коленвала ремонтными.

Как было сказано выше, с ростом общего пробега двигателя, вкладыши постепенно изнашиваются, зазоры между ними и шейками коленвала увеличиваются, появляются шумы (стуки), давление масла падает и требуется замена изношенных вкладышей на новые. Кроме вкладышей постепенно изнашиваются и шейки коленвала, при этом требуется шлифовка коленвала и требуются уже ремонтные вкладыши, которые имеют бóльшую на 0,25 мм толщину.

Обо всём этом (а также о замерах и подборе ремонтных вкладышей, шлифовке шеек и другие нюансы) я уже очень подробно написал в статье «Шлифовка коленвала» вот здесь. Но и в этой статье следует описать основные важные моменты, касающиеся вкладышей коленвала, как коренных, так и шатунных.

Для начала следует сказать, что ремонтные вкладыши для большинства автомобилей и мотоциклов выпускают с увеличенной на 0,25 мм толщиной (0,25; 0,5; 0,75; и 1 мм) и это позволяет для большинства двигателей сделать четыре ремонта. Однако в некоторых случаях, например когда после халатной эксплуатации двигателя появляются прихваты, задиры, глубокие царапины на шейках коленвала, после устранения этих дефектов с помощью шлифовки шеек, иногда приходиться перескакивать через ремонтный размер.

То есть после более глубокой шлифовки шеек коленвала (чтобы избавиться от дефектов на шейках) приходится устанавливать ремонтные вкладыши которые толще не на о,25 мм, а уже на 0,5 мм.

Или бывает наоборот, что при небольшом пробеге мотора и профилактическом ремонте двигателя (например замене поршневых колец) кто то решает заменить и вкладыши, и при нормальном состоянии шеек коленвала, вкладыши заменяют не ремонтными, а всего лишь новыми стандартного размера.

Все эти нюансы и какого размера вкладыши коленвала установить, следует определить замерами шеек кленвала и замерами рабочего зазора между вкладышами и шейками коленвала. Вообще рабочий зазор (который имеет определённые допустимые значения, которых следует придерживаться) и является главной отправной точкой при решении, что делать с двигателем (точнее с коленвалом и вкладышами) при ремонте.

Поэтому после разборки двигателя, первым делом следует осмотреть шейки коленвала и произвести их замеры , а также замеры рабочего зазора между вкладышами и шейками коленвала. Но сначала, при осмотре шеек, убеждаемся в отсутствии на них царапин, рисок, следов прихватов.

Но сначала, при осмотре шеек, убеждаемся в отсутствии на них царапин, рисок, следов прихватов.

Далее следует с помощью микрометра замерить диаметр шеек в двух диаметрально противоположных плоскостях, чтобы выявить овальность шейки и если имеется овальность превышающая допуск, то необходимо обязательно устранить её с помощью шлифовки шеек (о допусках овальности шеек я напишу чуть ниже).

Овальность коренных шеек коленвала можно легко выявить не только с помощью микрометра, но и с помощью индикатора часового типа, при этом уложив коленвал на две призмы (см. фото) и прокручивая его рукой.

Вообще две призмы и индикатор часового типа позволяют полностью проверить коленвал на биение, допуски которого показаны на рисунке слева и которое не должны превышать:

- коренных шеек и посадочной поверхности коленвала под ведущую шестерню масляного насоса — не более 0,03 мм.

- посадочная поверхность на коленвале под маховик — не более 0,4 мм.

- посадочная поверхность коленвала под шкивы и поверхности трения кромок сальников коленвала — не более 0,05 мм.

Все вышеописанные допуски поаказны на рисунке 1.

Ещё (как было сказано выше) необходимо с помощью микрометра измерить диаметры шеек коленвала, как коренных, так и шатунных. И если при замерах выяснится, что износ шеек более чем 0,03 мм (стандартный размер новых шеек ищите в мануале вашего двигателя), а также если на шейках имеются задиры, риски, царапины, то шейки обязательно следует шлифовать до ближайшего ремонтного размера.

Также замеряем микрометром шейки в диаметрально противоположных местах и если при замерах выяснится, что овальность шеек превышает допуск в 0,03 мм, то необходимо избавиться от овальности шеек с помощью их шлифовки до ближайшего ремонтного размера.

Овальность и конусность шатунных и коренных шеек коленвала после их шлифовки не должна превышать 0,005 мм. А смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек, после шлифовки должно быть в пределах ±0,35 мм. — имейте это в виду, забирая свой коленчатый вал из шлифовальной мастерской.

— имейте это в виду, забирая свой коленчатый вал из шлифовальной мастерской.

Для проверки выше описанных допусков на грамотную шлифовку, опять же устанавливаем коленчатый вал крайними коренными шейками на две призмы и выставляем коленвал так, чтобы ось шатунной шейки первого цилиндра была в горизонтальной плоскости, проходящей через оси коренных шеек. После этого индикатором часового типа проверяем смещение в вертикальном направлении шатунных шеек второго, третьего и четвёртого цилиндров относительно шатунной шейки первого цилиндра двигателя.

Основные размеры для ремонтной шлифовки коленвала ВАЗ 2108-09

После шлифовки шеек коленчатого вала до ближайшего ремонтного размера, можно устанавливать новые ремонтные вкладыши коленвала. Для большинства двигателей изготавливают сталеалюминиевые тонкостенные вкладыши. И как правило верхние вкладыши (для отечественных переднеприводных вазовских машин) первой, второй четвёртой и пятой опор имеют канавку на внутренней поверхности, а нижние вкладыши не имеют канавок. А верхние и нижние вкладыши третьей опоры не имеют канавки. Ну и все шатунные вкладыши (как верхние, так и нижние) не имеют канавок.

А верхние и нижние вкладыши третьей опоры не имеют канавки. Ну и все шатунные вкладыши (как верхние, так и нижние) не имеют канавок.

Следует помнить, что на вкладышах коленвала нельзя производить никаких подгоночных работ. А если ваши бэушные вкладыши имеют задиры, риски, или отслоения антифрикционного слоя, то разумеется такие вкладыши следует заменить новыми.

Рабочий зазор между вкладышами и шейками коленвала можно проверить расчётом после промерки деталей микрометром. Но гораздо легче проверить зазор с помощью специально предназначенной для этого пластиковой калиброванной проволоки (наподобие рыболовной лески).

Купив проволоку и сняв крышки подшипников скольжения, перед проверкой тщательно очищаем рабочие поверхности вкладышей и шеек коленвала и укладываем кусочек проволоки между проверяемой шейкой и вкладышем. Далее устанавливаем шатун с крышкой или крышку коренного подшипника скольжения (зависит от того, зазор какой шейки вы проверяете) и затем остаётся затянуть гайки илиболты крепления крышек подшипников.

Гайки шатунных болтов следует затянуть с моментом 51 Н•м (5,2 кгс•м). Ну а болты крышек коренных подшипников следует затянуть с моментом 80,4Н•м (8,2кгс•м). Это данные требуемого момента затяжки для вазовских переднеприводных машин, а для двигателей иномарок и других машин следует уточнить данные в мануале конкретного (вашего) двигателя.

После затяжки вышеописанным моментом, крышка опять снимается, сплющенная проволока изымается и с помощью специальной шкалы, показанной на фото 3 слева (шкала имеется в комплекте с проволокой) проверяется рабочий зазор между вкладышем и шейкой коленвала.

Для большинства двигателей с объёмом не более 1,5 литра номинальный расчётный рабочий зазор должен быть в пределах 0,02 — 0,07 мм для шатунных шеек, и 0,026 — 0,073 мм для коренных шеек коленвала. Однако эти данные советую уточнить в мануале конкретного (вашего) двигателя.

Если зазор меньше предельно допустимого 0,1 мм для шатунных и 0,15 мм для коренных шеек, то можно снова использовать эти вкладыши. Если же замеренный с помощью проволоки рабочий зазор больше предельно допустимого, то вкладыши на этих шейках можно установить стандартные новые. Однако если зазор больше предельно допустимого, то советую промерить на износ шейки, возможно их пора шлифовать. Вообще шейки по любому сперва следует проверить на износ и овальность.

Если же замеренный с помощью проволоки рабочий зазор больше предельно допустимого, то вкладыши на этих шейках можно установить стандартные новые. Однако если зазор больше предельно допустимого, то советую промерить на износ шейки, возможно их пора шлифовать. Вообще шейки по любому сперва следует проверить на износ и овальность.

Если же шейки коленвала изношены (допуски были описаны выше) то их следует шлифовать до ближайшего ремонтного размера и вкладыши соответственно устанавливаются новые ремонтные, увеличенной толщины.

Разумеется перед снятием шатунов и крышек (как шатунных, так и коренных), вы пометили где какая деталь стояла и теперь остаётся установить все детали на свои места, но уже с новыми вкладышами (старые изношенные вкладыши разумеется вытащены).

Следует помнить, что шатуны на автомобильных заводах обрабатываются вместе с зажатой крвшкой и поэтому нельзя менять местами крышки и шатуны, а также не рекомендуется менять и крышки коренных подшипников (они тоже обрабатываются совместно с блоком). Поэтому перед разборкой помечаем все детали маркером или чертилкой и при сборке устанавливаем строго на свои места.

Поэтому перед разборкой помечаем все детали маркером или чертилкой и при сборке устанавливаем строго на свои места.

вкладыши коленвала — места установки замка

Ещё следует обратить внимание, что в посадочных местах имеются выемки — так называемые замки (они указаны жёлтыми стрелками на фото слева). Эти выемки служат для укладки замков вкладышей и позволяют не ошибиться при сборке и также не допускают проворота вкладышей.

При установке все шейки коленвала и новые вкладыши смазываем новым моторным маслом и устанавливаем на свои места. Ну и останется затянуть все крышки подшипников с требуемым моментом, с помощью динамометрического ключа и можно устанавливать на место другие детали двигателя (о разборке и сборке двигателя я уже писал, например вот тут).

Ну а замену вкладышей наглядно можно посмотреть в видеоролике ниже, на примере автомобиля Форд Транзит.

Надеюсь эта статья о вкладышах коленвала будет полезна начинающим водителям и ремонтникам, а если кому то что-то непонятно, то задавайте вопросы в комментариях, успехов всем.

Разработка вкладышей для современных двигателей

Об авторе: Др. Дмитрий Копелиович.

Зам. Ген. Директора компании King Engine Bearings Ltd. (Израиль) по исследованиям и разработкам.

Ведущий мировой эксперт по проектированию, технологиям производства и материалам для вкладышей двигателей внутреннего сгорания.Основатель и владелец SubsTech (Substances & Technologies), www.substech.com– ведущего профессионального вебсайта по технологии материалов.

Основатель и владелец Smooth Sliding (www.smoothsliding.com), инженерной консалтинговой компании, предоставляющей услуги по вопросам функционирования вкладышей двигателей и других гидродинамических подшипников.Автор многочисленных научных и инженерных публикаций и патентов.

1. Двигатели и вкладыши

Двигатели и вкладыши

Первый рабочий двигатель внутреннего сгорания (ДВС) был запатентован в 1860 году бельгийским инженером Жаном Жозефом Этьеном Ленуаром.

Его термодинамический цикл был менее эффективен, чем в более поздних двигателях, изобретенных Отто и Дизелем. Однако основные механические части ранних двигателей были теми же: цилиндр, поршень, шатун, коленчатый вал, маховик и вкладыши (коренной и шатунный).

Источником механической энергии вращающегося колен вала является процесс горения топливно-воздушной смеси, протекающий внутри цилиндра. Образующиеся в результате горения газы увеличивают давление в цилиндре. Давление действует на поршень, производящий возвратно-поступательное движение вдоль оси цилиндра. Поршень соединен с шатунной шейкой колен вала посредством шатуна. Вместе они образуют кривошипно-шатунный механизм, преобразующий возвратно-поступательное движение поршня во вращательное движение колен вала.

Шатунные вкладыши обеспечивают вращение шатунной шейки внутри шатуна.

Функция коренных вкладышей, установленных в корпусе блока цилиндров, поддерживать вращающийся колен вал.

Поразительно, что, несмотря на огромный прогресс в конструкции двигателей, достигнутый за последние 150 лет, основные термодинамические принципы и механическая структура ДВС остались неизменными.

Конструкция вкладышей также принципиально не изменилась за это время. Фактически вкладыши были изобретены задолго до изобретения ДВС. Они использовались в паровых двигателях, работавших на тех же принципах преобразования возвратно-поступательной энергии во вращательную.

С самого начала вкладыши работали со смазкой. Вначале это был жир животного происхождения, а позже – масло.

Автомобильные двигатели смазываются моторным маслом, а вкладыши к ним могут быть принципиально отнесены к гидродинамическим подшипникам, то есть к подшипникам, работающим в режиме гидродинамического трения, при котором поверхности подшипника и вала разделены масляной пленкой, образующейся в результате вращения вала [1].

К сожалению гидродинамическая смазка в чистом виде является лишь идеальной ситуацией, недостижимой в реальных двигателях. Непосредственный контакт между поверхностями вкладыша и вала происходит довольно часто.

Однако, металлический контакт — это не единственная проблема, с которой должны справляться вкладыши. В процессе работы они подвергаются нагрузкам, образующимся в цилиндре и передаваемым шатуном. Поскольку процесс сгорания является циклическим, нагрузки также имеют циклический характер. Материал вкладыша работает в условиях переменного нагружения, который может вызвать усталостное разрушение.

Нежелательные условия непосредственного (не гидродинамического) трения в сочетании со значительными циклическими нагрузками особенно критичны для высоко нагруженных современных двигателей, работающих на высоких оборотах, имеющих высокие показатели удельной литровой мощности (отношение мощности к объему двигателя).

Конструкция ДВС находится в условиях постоянного развития и совершенствования. Особенно это касается двигателей гоночных автомобилей, находящихся на переднем крае этих инженерных тенденций. Гонки всегда служили источником, стимулом и испытательным полигоном для усовершенствований автомобильных двигателей.

Особенно это касается двигателей гоночных автомобилей, находящихся на переднем крае этих инженерных тенденций. Гонки всегда служили источником, стимулом и испытательным полигоном для усовершенствований автомобильных двигателей.

Первая в истории авто гонка (Indy 500) была проведена в Индианаполисе в 1911 году. Гонку выиграл Рэй Харроун со средней скоростью 123 км/ч [2]. Его автомобиль (Стоддард-Дэйтон) имел 6 цилиндровый двигатель, развивавший мощность 50 л.с. при объеме цилиндров 477 куб. дюймов (7.82 л). То есть удельная литровая мощность была около 6.4 л.с./л.

Современный двигатель Chevrolet Indy V6 имеет объем 134.3 куб. дюйма (2.2 л) и развивает мощность до 700 л.с. Таким образом, его удельная литровая мощность равняется 318 л.с/л.

Этот параметр в 50 раз больше, чем в двигателе 1911 года. Современный двигатель в 3.5 раза меньше, но при этом в 14 раз мощнее.

Конечно, такая огромная разница в показателях двигателя требует более совершенных вкладышей.

Следующие требования к геометрии, конструкции и материалам вкладышей, выдвигаемые тенденциями развития современных двигателей, рассматриваются в этой статье:

-

Прочность материала вкладыша достаточная для безотказной работы в условиях циклических нагрузок.

-

Антифрикционные свойства материалов вкладыша, обеспечивающие износостойкость, снижение трения и предотвращение схватывания.

-

Геометрия вкладыша, обеспечивающая стабильный режим гидродинамической смазки.

Приведенные аспекты функционирования вкладышей рассмотрены в свете тенденций развития современных двигателей.

2. Объемная эффективностьОбъемная эффективность — это отношение объема топливной смеси, входящей в цилиндры к рабочему объему двигателя.

Факторы, снижающие эффективность:

— Ограничения при впуске воздуха.

— Ограничения при выпуске выхлопных газов.

— Нагрев входящей смеси в цилиндрах.

При полной мощности и полностью открытых заслонках объемная эффективность двигателей без турбо наддува достигает 80%. В гоночных двигателях этот параметр может превышать 100%.

Следующие методы используются для повышения объемной эффективности:

-

Перекрытие клапанов. Этот метод повышения эффективности особенно результативен при высоких оборотах.

-

Инерционный наддув. В этом методе для повышения давления впускаемого воздуха используется инерция воздушного потока. И этот метод наиболее эффективен на высоких оборотах двигателя.

Увеличение энергии горения и более высокое давление воздуха повышают давление газов в цилиндре. В результате повышается нагрузка на верхний шатунный и нижние коренные вкладыши.

Вкладыши в двигателях с большей объемной эффективностью работают в условиях повышенной циклической нагрузки, что предъявляет требования к усталостной прочности материалов вкладышей.

3. Принудительное нагнетаниеПринудительное нагнетание воздуха (наддув) это один из наиболее эффективных методов повышение мощности и крутящего момента двигателей.

Наддув позволяет увеличить массу воздуха, входящего в цилиндры.

Соответственно увеличивается масса впрыскиваемого и сгораемого в каждом цикле топлива. В результате мощность и крутящий момент двигателя с принудительным нагнетанием воздуха больше, чем в двигателе того же объема, но без наддува.

Типичный уровень давления воздуха, производимое нагнетателем, 0.5-1 бар. Однако в двигателях гоночных автомобилей давление может достигать 4.8 бар (Драгстер).

В современных гибридных двигателях Формулы 1 давление достигает 3. 5 бар. Давление в цилиндре в результате доходит до 200 бар, что в три раза выше максимального давления в цилиндрах двигателей без принудительного нагнетания.

5 бар. Давление в цилиндре в результате доходит до 200 бар, что в три раза выше максимального давления в цилиндрах двигателей без принудительного нагнетания.

Высокое давление в цилиндрах двигателей с наддувом передается посредством шатуна вкладышам, повышая вероятность усталостного разрушения. Кроме того, повышение нагрузок на вкладыш приводит к снижению толщины масляной пленки и может вызвать металлический контакт вкладыша с валом.

4. Степень сжатия и октановое числоТермодинамический анализ ДВС показывает, что к.п.д. двигателя определяется его степенью сжатия. Одно и то же количество топлива, сгораемого в одном цикле, производит больше мощности в двигателе, имеющем выше степень сжатия.

Поэтому с любой точки зрения (мощность, расход топлива, снижение выхлопа в атмосферу, стоимость) степень сжатия должна быть максимально возможной.

Однако величина степени сжатия ограничена повышенной вероятностью детонации двигателя. Детонация — это аномально быстрое горение топлива в цилиндре. Она производит экстремально высокие скачки давления. Двигатель, что называется, стучит. Параметром топлива, показывающем вероятность детонации, является октановое число.

Детонация — это аномально быстрое горение топлива в цилиндре. Она производит экстремально высокие скачки давления. Двигатель, что называется, стучит. Параметром топлива, показывающем вероятность детонации, является октановое число.

Октановая шкала была изобретена в 1927 году Грэмом Эдгаром. На тот момент среднее автомобильное топливо имело октановое число 50. Такое топливо позволяло увеличить степень сжатия двигателя до 4-4.5:1.

К настоящему времени октановое число бензина выросло почти вдвое. Примерно в той же пропорции выросли коэффициент сжатия и к.п.д. двигателей.

Современное топливо для гоночных автомобилей, содержащее метанол или этанол, может иметь октановое число, превышающее 100. Такое топливо не приводит к детонации при степени сжатия до 15:1.

Что касается эффекта повышения степени сжатия на работу вкладышей, то он подобен эффекту наддува. Более сжатая воздушно-топливная смесь производит давление перед началом горения. И сам процесс горения более энергетически эффективен. Образующиеся в процессе горения газы разогреваются до большей температуры, что увеличивает так же их давление и, в конечном счете, нагрузку на вкладыши.

И сам процесс горения более энергетически эффективен. Образующиеся в процессе горения газы разогреваются до большей температуры, что увеличивает так же их давление и, в конечном счете, нагрузку на вкладыши.

У верхних шатунных и нижних коренных вкладышей увеличивается риск усталости материала и перехода гидродинамического режима трения в смешанный.

5. Отношение хода поршня к диаметру цилиндра

Объем двигателя определяется величинами хода поршня и диаметром цилиндра. На первый взгляд количество энергии, получаемой в одном цикле горения, просто пропорционально массе топлива (то есть объему двигателя). Однако более длинные цилиндры обеспечивают меньшие термические потери благодаря меньшей площади поверхности теплопереноса. Поэтому двигатели с большим соотношением между ходом поршня и диаметром цилиндра (S/B), имеют выше к.п.д. и производят больше механической энергии.

Кроме того, более длинные цилиндры обладают повышенным эффектом продувки. В таких цилиндрах во время перекрытия клапанов свежий воздух выталкивает сгоревшие газы, не смешиваясь с ними.

В таких цилиндрах во время перекрытия клапанов свежий воздух выталкивает сгоревшие газы, не смешиваясь с ними.

Поэтому, в низкооборотных двигателях высокие значения S/B предпочтительны. Обычно значение S/B находится в пределах 1-1.5.

Двигатели гоночных автомобилей, где необходима максимальная мощность, работают на очень высоких скоростях, достигающих 18,000 об/мин. При высоких скоростях значительная часть генерируемой энергии расходуется на ускорение и замедление частей двигателя (шейка шатуна, поршень, шатун). Эти части создают силы инерции, величина которых, пропорциональна квадрату скорости вращения.

Более короткий ход поршня позволяет снизить силы инерции.

Величина S/B влияет на работу вкладышей. Ee уменьшение фактически означает увеличение площади поверхности поршня, а значит и силы давления газов, передаваемой на вкладыши посредством шатуна.

Повышение нагрузки на вкладыши может вызвать его выход из строя из-за усталости. Повышенная нагрузка также снижает величину масляной пленки и повышает износ.

Повышенная нагрузка также снижает величину масляной пленки и повышает износ.

6. Скорость вращения

Силы инерции пропорциональны скорости вращения в квадрате. При высоких скоростях вращения (в основном характерных для гоночных двигателей) величины сил инерции, развиваемых вращающимися, ускоряющимися и замедляющимися деталями, могут достичь уровня сил, генерируемых горящими газами в цилиндрах.