ШКИВ КОЛЕНЧАТОГО ВАЛА — ЗАО ТЗА

672.00 ₽

Устанавливается на коленчатый вал для передачи крутящего момента от коленчатого вала к вспомогательным агрегатам (генератор и водяной насос) двигателя.

● Автокомпоненты «TZA» защищены от подделки системой бренд-контроля DAT

Новый контроль подлинности на упаковке «ТЗА»!

ВНИМАНИЕ! Важная информация для клиентов! Режим работы «ТЗА»!Рубрика: Элементы двигателя SKU: N/A

| Наличие на складе | Фото товара | Каталожный номер | Применяемость к модели двигателя семейств LADA | Технические характеристики | Масса (брутто) | Цена | |

|---|---|---|---|---|---|---|---|

| В наличии | 21010-1005060-01 | 2101, 2103, 2106 классической компоновки | 1,030 кг. | 672.00 ₽ |

- Описание

- Детали

Описание

● Изготавливается из серого чугуна в едином исполнении. Ресурс шкива — не менее 100 000 км.

Ресурс шкива — не менее 100 000 км.

Дополнительные сведения

● Фирменная упаковка;

● Защитный стикер-замок DAT, имеющий уникальную идентификационную комбинацию (15 цифр), фиксирующий крышку коробки от необоснованного вскрытия, который поможет покупателю отличить оригинальную продукцию от подделки. Проверить изделие на подлинность http://www.3888.ru/ ;

Качество

● Cоответствует всем предъявляемым требованиям по качеству и надежности.

● Проходит процедуру тестирования и строгий контроль функциональных параметров.

Гарантия

Гарантийный срок на автомобильные компоненты — 12 месяцев с даты изготовления.

ОСТЕРЕГАЙТЕСЬ ПОДДЕЛОК!

ВЫБИРАЙ ОРИГИНАЛЬНОЕ!

Дополнительная информация

| Вес | Н/Д |

|---|---|

| Габариты | 16 × 7 × 16 cm |

3.6.1. Соединение вал электродвигателя – шкив.

Выбираем , тогда

3.6.2. Соединение быстроходный вал – шкив.

Выбираем , тогда

3.6.3. Соединение тихоходный вал – цепная муфта.

Выбираем , тогда

4. Конструирование корпусных деталей.

Корпусные детали являются составными частями редуктора и предназначаются для обеспечения правильного взаимного расположения сопряженных деталей редуктора, восприятия нагрузок, действующих в редукторе, защиты рабочих поверхностей зубчатых колес и подшипников от взвешенных инородных частиц окружающей среды, защиты масла от выброса его в окружающую среду при работе редуктора, отвода теплоты, а также размещения масляной ванны (у редуктора с картерной смазкой).

Габаритные размеры корпусных деталей выясняются при компоновке редуктора.

Сборка обеспечивается за счет отъемных боковых крышек.

Минимальная толщина стенки определяется условиями хорошего заполнения формы жидким металлом. Поэтому чем больше размеры корпуса, тем больше толщина его стенки. Рекомендуемую минимальную толщину стенок определяют из в зависимости от приведенного размера

где, L,B и H –длина, ширина

и высота отливки, м.

Минимальная толщина стенки литой детали приведенного габаритного размера d, равна 7 мм.

Ориентировочное соотношение толщины стенки корпуса

Здесь Ттих – крутящий момент на тихоходном валу, Н∙м.

Из двух величин примем большую.

Ориентировочные радиусы скруглений:

Конструирование боковых крышек:

Диаметр и количество винтов крепления боковой крышки:

При , расстояние между винтами

, значит количество винтов

Ориентировочная диаметр отверстия боковой крышки:

Диаметр прилива:

Толщина боковой крышки:

Конструирование крышки люка:

Конструирование опорной части корпуса:

Диаметр и количество винтов крепления корпуса к плите

при число винтов z=4.

Конструирование крышек подшипников:

Для быстроходного вала:

, , ,

Для тихоходного вала:

, , ,

Ориентировочный диаметр и количество болтов соединения крышек с корпусом редуктора

z=4

5.

Выбор сорта масла и системы смазки зацепления и подшипников.

Выбор сорта масла и системы смазки зацепления и подшипников.Для уменьшения потерь мощности на трение и снижения интенсивности износа трущихся поверхностей, а также для предохранения их от заедания, задиров, коррозии и лучшего отвода теплоты трущиеся поверхности деталей должны иметь надежную смазку.

Для смазывания передач широко применяют картерную систему. В корпус редуктора заливают масло так, чтобы венцы колес были в него погружены. Колеса при вращении увлекают масло, разбрызгивая его внутри корпуса. Масло попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей.

Принцип

назначения сорта масла следующий: чем

выше окружная скорость колеса, тем

меньше должна быть вязкость масла и чем

выше контактные давления в зацеплении,

тем большей вязкостью должно обладать

масло. Поэтому требуемую вязкость масла

определяют в зависимости от контактного

напряжения и окружной скорости колес.

Контактные напряжения (из распечатки).

Скорость скольжения сопряженных профилей при зацеплении в полюсе рассчитывается по формуле

где d1 – диаметр делительной окружности червяка, мм; n1 — частота вращения червяка, мин-1.

Кинематическая вязкость

По таблице 11.2 [1, c. 173] выбирается марка масла И-Т-С-320.

И – индустриальное,

Т – тяжело нагруженные узлы,

С – масло с антиокислителями, антикоррозионными и противоизносными присадками.

Подшипники смазываем тем же маслом. Так как имеем картерную систему смазывания, то они смазываются разбрызгиванием.

В

червячных редукторах смазывание

погружением применяют при скоростях

скольжения n s < 15 м/с. При верхнем расположении червяка

смазывание зацепления обеспечивается

погружением червячного колеса. Глубина

погружения – не менее высоты его зуба,

но обычно не превышает одной трети

радиуса колеса.

Существует весьма ориентировочная рекомендация, в соответствии с которой назначают объем масла в ванне в пределах (0.3÷0.4)10-3 м3 на 1 кВт передаваемой мощности. В соответствии с этой рекомендацией можно установить минимальный объем масляной ванны равным 2 л.

Правильное соединение валов

Загрузите эту статью в формате .PDF

Прежде чем устанавливать компоненты промышленного ременного привода, необходимо начать с базового понимания различных типов монтажных устройств, используемых для крепления шкивов к валам. Знание преимуществ этих различных устройств и принципов их работы помогает предотвратить ошибки при установке, которые приводят к повреждению компонентов привода и дорогостоящему простою оборудования.

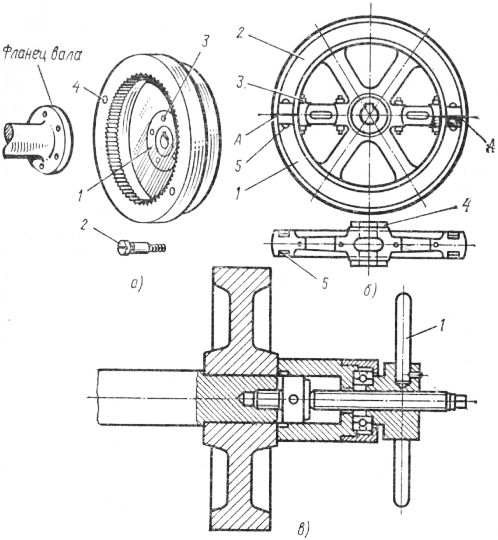

Несколько типов конических втулок могут использоваться для крепления шкивов клиновых ремней и звездочек зубчатых ремней, далее именуемых шкивами, к приводным валам. Эти типы втулок включают версии со шпонкой для фиксации на валу, которые описаны в этой статье. Другие типы не требуют ключей (см. вставку) и будут рассмотрены в следующей статье.

Другие типы не требуют ключей (см. вставку) и будут рассмотрены в следующей статье.

Конические втулки со шпонкой

Распространенным устройством для крепления шкивов к двигателям, коробкам передач и валам является коническая втулка со шпонкой, которая обычно изготавливается из серого чугуна, стали, ковкого чугуна или спеченной стали.

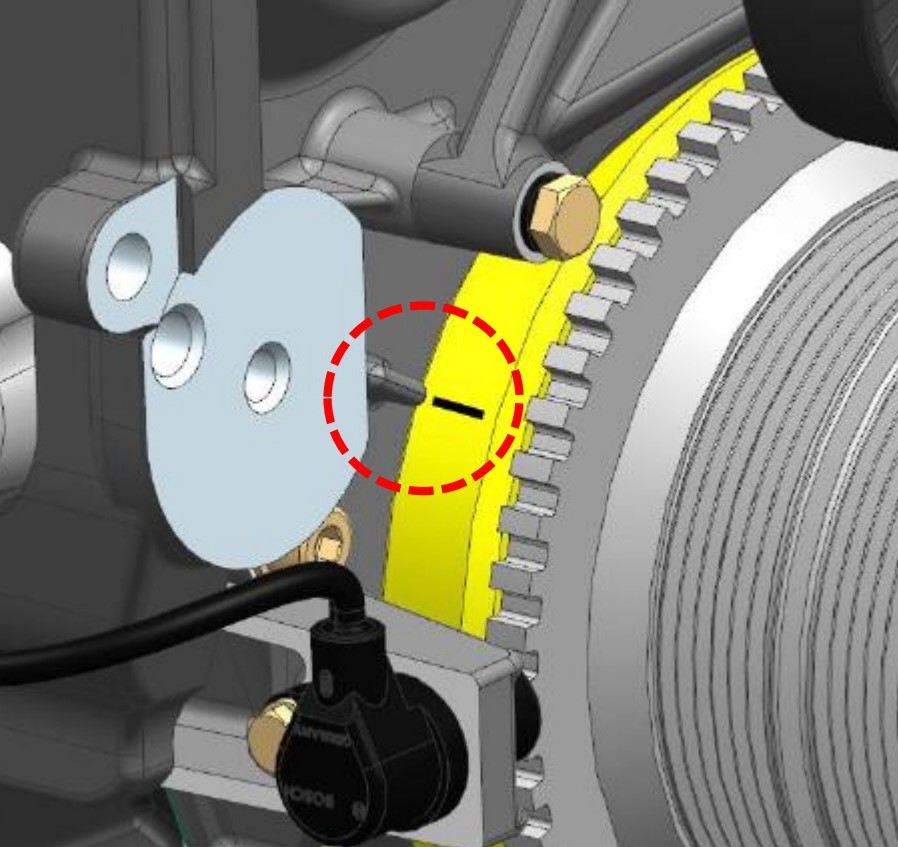

При использовании этих втулок коническое отверстие в шкиве совпадает с коническим наружным диаметром на втулке, рис. 1. Чтобы прикрепить шкив, механик затягивает крепежные винты, которые стягивают конические поверхности втулки и ступицы шкива. Сжатие сопряженных конусов создает заклинивающее действие между втулкой и шкивом, а также между втулкой и приводным валом. Втулка имеет радиальный паз или спил, что позволяет ей плотно обхватывать вал под действием расклинивания. Усилие зажима между втулкой и валом сравнимо с усилием запрессовки, поэтому втулка передает крутящий момент и препятствует проскальзыванию. Правильно установленная втулка устраняет биение шкива, а также фреттинг-коррозию на валу.

Чтобы снять шкив, механик затягивает один или несколько съемных или «разъемных» винтов, которые отделяют шкив от втулки, не повреждая вал или компоненты привода.

Для данного наружного диаметра втулки производители предлагают несколько различных размеров отверстий для различных диаметров вала. Например, фланцевые втулки с наружным диаметром 2 дюйма доступны с размерами отверстий от ½ до 1 3 / 16 дюймов. Одна втулка также может использоваться для шкивов различной ширины, а шкивы с канавками для различных поперечных сечений ремня .

Некоторые производители предлагают втулки с необработанными отверстиями малого диаметра и без пропилов. Это позволяет конечному пользователю повторно растачивать, а затем резать на месте, обеспечивая быстрый оборот, когда требуются нестандартные размеры отверстия и шпонки.

Фланцевые втулки , рис. 1, используются в широком спектре клиноременных и синхронных ременных приводов, работающих в тяжелых условиях. Эти втулки, разработанные в соответствии с рекомендациями Ассоциации механических трансмиссий (MPTA) QD1 по съемным втулкам и сопряженным втулкам, хорошо подходят для мощных приводов, подвергающихся большим пульсирующим или вибрационным нагрузкам. Стандартные диаметры отверстий варьируются от ½ до 7 дюймов. или больше.

Эти втулки, разработанные в соответствии с рекомендациями Ассоциации механических трансмиссий (MPTA) QD1 по съемным втулкам и сопряженным втулкам, хорошо подходят для мощных приводов, подвергающихся большим пульсирующим или вибрационным нагрузкам. Стандартные диаметры отверстий варьируются от ½ до 7 дюймов. или больше.

Бесфланцевые или устанавливаемые заподлицо втулки , рис. 2, обычно используются в цепных и большинстве европейских ременных передач. Изделия из специальных материалов, таких как нержавеющая сталь, хорошо подходят для пищевой промышленности благодаря их гладкой, легко очищаемой поверхности. Опять же, размеры отверстия варьируются от ½ до 7 дюймов.

Шпонки вала

Во время сборки шпонка вставляется в выточенные шпоночные канавки втулки и вала, чтобы зафиксировать их вместе и предотвратить вращение вала во втулке, рис. 3. Эти шпонки обычно изготавливаются из прутка и имеют квадратную форму. , прямоугольные и конические формы. Ключ Вудраффа, используемый в основном в машинах и автомобилях, имеет форму полумесяца.

Плоские шпонки используются для втулок, отверстие которых особенно велико по сравнению с внешним диаметром. Здесь шпоночный паз во втулке более мелкий, чем обычно, для размещения вала большего диаметра. Производители обычно снабжают втулку мелкой шпонкой.

Неправильно установленная шпонка — слишком тугая или слишком слабая — может привести к поломке шпонки или втулки. Следовательно, чтобы обеспечить плотное прилегание, размеры ширины и высоты как шпонки, так и шпоночных канавок должны соответствовать допускам, указанным в стандарте ANSI B17.1 для шпонок и шпоночных гнезд.

В большинстве фланцевых втулок установочный винт во фланце, рис. 4, затягивает шпонку, чтобы предотвратить ее выход из шпоночного паза. Эта функция особенно полезна для применений, подверженных вибрационным или пульсирующим нагрузкам, а также в приложениях с вертикальным валом. Втулка одного типа имеет встроенную шпонку, которая является частью отверстия, рис. 5, поэтому отдельная шпонка не может отсоединиться. Оба типа втулок популярны в установках с вертикальным валом.

Оба типа втулок популярны в установках с вертикальным валом.

Выбор

В некоторых отраслях промышленности традиционно используются определенные типы втулок независимо от их характеристик. Но в большинстве случаев вы должны знать преимущества каждого типа при выборе одного из них для конкретного применения при установке шкива.

Например, большинство фланцевых втулок можно монтировать либо в обычном, либо в обратном положении, рис. 6. Но втулки с большим проходным сечением (обычно около 5 дюймов или больше) обычно монтируются только обычным способом. Кроме того, некоторые шкивы малого диаметра должны быть установлены в обратном направлении.

Преимущества фланцевых втулок включают:

• Большая длина отверстия сводит к минимуму осевое биение (неперпендикулярность к валу).

• Симметричный рисунок отверстий и прорезь напротив установочного винта обеспечивают хороший баланс.

• Установочный винт удерживает шпонку на месте, что хорошо для вертикальных валов и приводов высокой мощности с большими пульсирующими или вибрационными нагрузками.

Недостатки фланцевых втулок:

• Фланец увеличивает вес и требует больше места для монтажа.

• Шкивы некоторых размеров и форм можно устанавливать только одним способом — обычным или обратным.

Преимущества бесфланцевых втулок:

• Больший угол конусности позволяет затягивать шкив с меньшим смещением вдоль вала. Это облегчает точное размещение шкива на валу там, где требуется точное позиционирование.

• Более безопасная работа благодаря отсутствию выступающих головок винтов.

• Полная длина втулки поддерживает шкив.

Недостатками бесфланцевых вводов являются:

• Невозможно быстро установить (маленькие размеры).

• Отсутствует установочный винт для фиксации ключа на месте.

Советы по установке и снятию

Если шкив не держится плотно и правильно на валу, причиной может быть неправильная установка. При установке шкива сначала удалите масло, краску и грязь со всех конических и сопрягаемых поверхностей шкива, втулки и вала.

Не смазывайте эти компоненты. Смазывание сопрягаемых конических поверхностей снижает трение. При смазанных поверхностях и одинаковом крутящем моменте механическое преимущество конической поверхности значительно увеличивается по сравнению с сухими поверхностями. Это вызывает чрезмерное радиальное давление, что приводит к растрескиванию втулки или ступицы шкива.

Соблюдайте рекомендованные производителем значения крутящего момента для затяжки монтажных винтов. Затяните винты попеременно, повторяя эту схему несколько раз, чтобы получить требуемый момент затяжки.

При установке втулок (особенно бесфланцевых) избегайте использования изношенного ключа, который может сорвать головку винта и привести к ослаблению сборки. Для увеличения силы захвата постучите по поверхности втулки выколоткой или втулкой, затем снова затяните винты с рекомендуемым моментом затяжки. Не бейте молотком непосредственно по втулке.

Чрезмерный крутящий момент может повредить втулки или шкивы. Кроме того, неравномерное давление на разжимные винты может повредить втулку, что затруднит ее снятие без повреждения шкива.

Кроме того, неравномерное давление на разжимные винты может повредить втулку, что затруднит ее снятие без повреждения шкива.

Обязательно используйте втулки с валами соответствующего размера и допуска. Допуски вала указаны в стандарте ANSI B4.1 для пределов и посадок. Допуски для втулок см. в Руководстве по съемным втулкам и сопряженным втулкам MPTA. Фланцевая втулка должна иметь диаметр от 1 / 8 до 3 / 8 дюймов. зазор между его фланцем и ступицей шкива. Отсутствие этого зазора указывает либо на слишком малый размер вала, либо на слишком большой диаметр отверстия втулки. В любом случае фланец втулки может упираться в шкив, так что он не развивает силы, достаточной для плотного захвата вала.

Шкивы, установленные с помощью конических втулок, редко теряют свою плотную посадку, но перегрузка или неправильная установка могут привести к их ослаблению. Во время осмотра или технического обслуживания проверьте наличие следующих условий, вызывающих ослабление крепления:

• Трещина на ступице шкива.

• Другие повреждения шкива, вала, втулки или крепежных винтов.

• Неправильное сопряжение конусов.

• Отсутствие шпонок, особенно на вертикальных и горизонтальных валах, подверженных вибрации.

• Смазка, вытекающая из таких компонентов, как цепь, шестерня или решетчатые муфты.

• Втулка расточена до неправильного диаметра.

Втулки без ключа

Помимо втулок со шпонкой, существует несколько типов запирающих устройств без ключа, в которых также используется принцип конического клина. Эти бесшпоночные втулки преобразуют зажимное действие между внутренним и внешним коническими кольцами в радиальное давление, которое фиксирует устройство на валу и шкиве.

Основным преимуществом бесшпоночных втулок является их способность передавать высокие крутящие моменты. Однако они доступны с ограниченным числом размеров отверстий и, как правило, стоят дороже, чем типы со шпонкой.

Многие из этих бесшпоночных втулок используются в промышленности, где возникают высокие осевые силы или удары. Некоторые типы можно использовать поверх поврежденных шпоночных пазов вала, но их необходимо тщательно зафиксировать и отцентрировать. Для других требуется гладкий вал без шпоночного паза.

Некоторые типы можно использовать поверх поврежденных шпоночных пазов вала, но их необходимо тщательно зафиксировать и отцентрировать. Для других требуется гладкий вал без шпоночного паза.

Втулки без шпонки равномерно распределяют фиксирующее давление по окружности вала, что позволяет использовать полые валы для снижения веса, если валы обладают достаточной прочностью.

Эти втулки также позволяют использовать цельные валы меньшего диаметра, но равные по прочности шпоночным валам. Простота позиционирования этих втулок в осевом и угловом направлениях делает установку и снятие быстрой и простой операцией.

Даниэль Шварц и Гэри Портер — инженеры по применению продукции компании Gates Rubber Co., Денвер.

, шкивы и ремни — Scientific American

- .

Печать

НЕТ. II.

В нашей предыдущей статье были даны указания относительно подготовки секций вала к токарной обработке. Отцентрированный и выпрямленный вал теперь готов к точению. Каким бы ни был диаметр вала

пропорционально его длине, он должен поддерживаться примерно посередине своей длины упором, прикрепленным к направляющим станка. Однако перед регулировкой этого упора концы вала должны быть подогнаны к центральному отверстию с помощью бокового инструмента. Если центрирование тисков было выполнено правильно, существует небольшая опасность смещения центра в результате этого процесса. Если это так, можно использовать ручную полукруглую развертку с коническим концом, чтобы очищать край центрального отверстия, пока вал не станет правильным. Хорошая форма центрального упора показана на рис. 1, вид спереди. Это I-отливка круглой формы с тремя равноудаленными выступами i для приема несущих салазок, показанных пунктиром на рис. 1, а лучше на рис. 2. Эти салазки представляют собой простые отливки с прорезями. отверстия через их центры рассчитываются или подпиливаются под углубления в радиальных каналах.

Рис.

Отцентрированный и выпрямленный вал теперь готов к точению. Каким бы ни был диаметр вала

пропорционально его длине, он должен поддерживаться примерно посередине своей длины упором, прикрепленным к направляющим станка. Однако перед регулировкой этого упора концы вала должны быть подогнаны к центральному отверстию с помощью бокового инструмента. Если центрирование тисков было выполнено правильно, существует небольшая опасность смещения центра в результате этого процесса. Если это так, можно использовать ручную полукруглую развертку с коническим концом, чтобы очищать край центрального отверстия, пока вал не станет правильным. Хорошая форма центрального упора показана на рис. 1, вид спереди. Это I-отливка круглой формы с тремя равноудаленными выступами i для приема несущих салазок, показанных пунктиром на рис. 1, а лучше на рис. 2. Эти салазки представляют собой простые отливки с прорезями. отверстия через их центры рассчитываются или подпиливаются под углубления в радиальных каналах.

Рис.

Валы проворачиваются очень быстро методом, практикуемым во многих мастерских, когда высокая стойка вспомогательного инструмента находится сзади вала и немного впереди передней стойки на каретке. В этой задней стойке закреплено перевернутое алмазное острие, которое действует как инструмент для черновой обработки. Другие рабочие полностью отказываются от использования алмазного наконечника и вместо этого используют боковой или правильный инструмент, устанавливая его под углом около 20° к валу. Ни один из этих планов не вызывает у нас восхищения на практике, хотя и применяется; многими первоклассными механиками. Тем не менее, каждый волен следовать своей прихоти в этом отношении.

При включении муфт буртик должен быть максимально легким, чтобы сохранить прочность вала. Шпоночные канавки должны быть фрезерованы или выструганы, а не сколоты, так как удары могут пружинить вал. Муфты, расточенные, развёрнутые, шлицевые, торцевые и точёные, должны быть снова торцованы после посадки и шпонки на валу.

Валы проворачиваются очень быстро методом, практикуемым во многих мастерских, когда высокая стойка вспомогательного инструмента находится сзади вала и немного впереди передней стойки на каретке. В этой задней стойке закреплено перевернутое алмазное острие, которое действует как инструмент для черновой обработки. Другие рабочие полностью отказываются от использования алмазного наконечника и вместо этого используют боковой или правильный инструмент, устанавливая его под углом около 20° к валу. Ни один из этих планов не вызывает у нас восхищения на практике, хотя и применяется; многими первоклассными механиками. Тем не менее, каждый волен следовать своей прихоти в этом отношении.

При включении муфт буртик должен быть максимально легким, чтобы сохранить прочность вала. Шпоночные канавки должны быть фрезерованы или выструганы, а не сколоты, так как удары могут пружинить вал. Муфты, расточенные, развёрнутые, шлицевые, торцевые и точёные, должны быть снова торцованы после посадки и шпонки на валу.

Затем торец шкива обтачивают, обычно со скосом от края к центру, но иногда и совершенно плоским, в зависимости от предполагаемого использования. Если используется ремень переключения передач, он должен быть идеально плоским или прямым. Поверхность шкива может быть обработана напильником и, при необходимости, отполирована наждаком и маслом; но ни в коем случае нельзя подпиливать вал; его отделка должна быть выполнена с помощью инструмента с квадратным носиком и воды, прозрачной или мыльной. Скорость точения от 24 до 30 футов в минуту, в зависимости от качества железа. Это легко понять, рассчитав длину окружности вала или шкива и количество футов в минуту. По грубым подсчетам вал диаметром четыре дюйма (двенадцать дюймов окружности), чтобы двигаться со скоростью 24 фута в минуту, должен иметь скорость 24 оборота за то же время; один из двух дюймов — скорость 96 или 100 оборотов в минуту и т. д. Подача вала при его повороте должна быть от 30 до 50 на дюйм; то есть вал должен вращаться 30 или 50 раз, в то время как каретка и инструмент проходят более одного погонного дюйма.

Затем торец шкива обтачивают, обычно со скосом от края к центру, но иногда и совершенно плоским, в зависимости от предполагаемого использования. Если используется ремень переключения передач, он должен быть идеально плоским или прямым. Поверхность шкива может быть обработана напильником и, при необходимости, отполирована наждаком и маслом; но ни в коем случае нельзя подпиливать вал; его отделка должна быть выполнена с помощью инструмента с квадратным носиком и воды, прозрачной или мыльной. Скорость точения от 24 до 30 футов в минуту, в зависимости от качества железа. Это легко понять, рассчитав длину окружности вала или шкива и количество футов в минуту. По грубым подсчетам вал диаметром четыре дюйма (двенадцать дюймов окружности), чтобы двигаться со скоростью 24 фута в минуту, должен иметь скорость 24 оборота за то же время; один из двух дюймов — скорость 96 или 100 оборотов в минуту и т. д. Подача вала при его повороте должна быть от 30 до 50 на дюйм; то есть вал должен вращаться 30 или 50 раз, в то время как каретка и инструмент проходят более одного погонного дюйма.