Что такое шлифовка ГБЦ и для чего собственно необходима эта процедура?

Записаться на ремонт

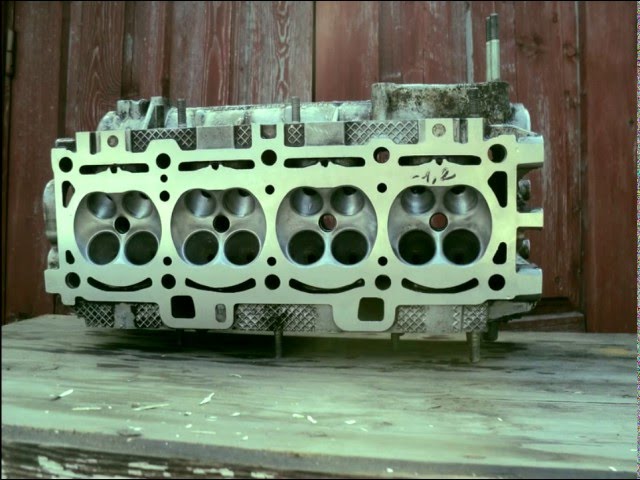

Шлифовка головки блока цилиндров — это технологический процесс, производимый на специальном оборудовании, с целью доведения плоскости ГБЦ до определенных параметров допустимых заводом изготовителем для плотного сопряжения головки с блоком цилиндров.

Есть несколько вариантов, при которых рекомендована данная процедура:

-

Вариант первый.

Зачастую автомобилисты обращаются с уже сложившейся проблемой, а именно заменой прокладки ГБЦ в связи с течью. Но надо понимать, что это уже видимый результат неправильной работы вашего автомобиля. Причиной может служить, как незначительный перегрев двигателя в связи с неисправностями в системе охлаждения, так и абсолютно случайное попадание воды и в последствие деформация ГБЦ и прогоревшая прокладка, требующая замены. Очень важно выяснить причину неисправности и провести грамотную дефектовку и вероятнее всего причиной пробитой прокладки явилось нарушения сопряжения плоскости ГБЦ и блока цилиндров.

-

Вариант второй

Не редко встречаются обращения владельцев автомобилей с большим пробегом, а соответственно естественным износом. Либо те, кто просто поездил без масла в результатом чего стало «масляное голодание» двигателя. Естественно этим машинам рекомендуется капитальный ремонт ДВС. Действие серьезное и затратное. Но в любом случае не стоит ограничиваться только теми работами, которые указала дефектовка. Ведь головка уже снята и можно уделить ей немного времени и сделать идеально ровной. И при правильной эксплуатации автомобиля это поможет отсрочить на длительный период дальнейшие ремонты.

-

Вариант третий.

Сварочные работы, связанные с ремонтом трещин ГБЦ. При этом повышенная температура локально нагревает головку и происходит деформация. Так же на полости образуются швы, которые тоже убираются при помощи шлифовки ГБЦ.

-

Вариант четвертый.

При не регулярной замене либо некачественной охлаждающей жидкости на полости появляется коррозия. Вариант лечения — шлифовка головки.

-

Вариант пятый (банальный)

Данный случай имеет место быть зимой. Зачастую в связи с нехваткой времени либо просто с желанием сэкономить, мы решаем самостоятельно залить антифриз в систему охлаждения. Тем более, что антифриз уже куплен и лежит он у нас в багажнике. Чего же проще! Остановить машину и залить жидкость. Теперь внимание! Разогретый двигатель, а по системе охлаждения начинает циркулировать ледяной антифриз. В результат, локальный удар и деформация ГБЦ. И снова –шлифовка ГБЦ.

-

Вариант шестой.

Тюнинг автомобиля. Этот вариант касается только любителей, которые фанатично стремятся изменить параметры двигателя.

Делаем вывод: шлифовка ГБЦ, осуществляется при каждом снятии головки блока цилиндров –это приводит к выравниванию поверхности ГБЦ, а, следовательно, увеличивает плотность прилегания головки к блоку. Результат, горячие газы не начнут выходить из-под прокладки, что сохранит прокладку целой, а нас избавит от ненужных расходов.

Результат, горячие газы не начнут выходить из-под прокладки, что сохранит прокладку целой, а нас избавит от ненужных расходов.

Специальный прайс стоимости работ по металообработке

| Наименование работ | ДВС 0.8-1.3 | ДВС 1.5-2.0 | ДВС V-6 | ДВС V-8 | ДВС рядный | БОНУС |

| фрезеровка головки блока 0.10 | 900 | 900 | 200 | |||

| фрезеровка головки блока 0.15 | 1000 | 1000 | 200 | |||

| фрезеровка головки блока V-6 | 1000 | 200 | ||||

| фрезеровка головки блока V-8 | 1250 | 250 | ||||

фрезеровка головки блока ряд. 6 6 |

1250 | 250 |

Для отечественных автомобилей

| Наименование работ | ДВС 1,5-1,6 | ДВС 2,0-2,4 | ДВС V-6 | ДВС V-8 | ДВС рядный | БОНУС |

| фрезеровка головки блока 0.05 | 500 | 700 | 100 | |||

| фрезеровка головки блока 0.10 | 650 | 850 | 150 | |||

| фрезеровка головки блока 0.15 | 750 | 950 | 150 | |||

| фрезеровка головки блока V-6 | 750 | 150 | ||||

| фрезеровка головки блока V-8 | 750 | 150 | ||||

фрезеровка головки блока ряд. 6 6 |

750 | 150 |

Daewoo Chevrolet Hyundai Kia Opel Mazda Renault Ford LADA

Подпишитесь на наши рассылки

Шлифовка головки блока цилиндров — когда лучше выполнять?

Большинство автовладельцев в курсе, что одной из наиболее специфических частей автомобильного двигателя является головка блоков цилиндра. Абсолютно все элементы головки блока цилиндров тесно взаимодействуют друг с другом, а если что-то и сломается, что результатом будет серьезный дефект ГБЦ.

- Когда нужна шлифовка ГБЦ

- Подготовка головки блока к шлифочным работам

- Процесс шлифовки ГБЦ

Причина может быть крайне банальной – даже самое незначительное перегревание движка или же вода, случайно попавшая на него, может привести к тому, что ГБЦ деформируется, от чего произойдет прогорание прокладки. Если говорить простыми словами, то придется проводить полную диагностику ГБЦ. А наиболее вероятной причиной того, что прокладку стало пробивать, является нарушение сопряжения блока цилиндров и ГБЦ. Если это действительно так, то скорее всего понадобится шлифовка (фрезеровка) ГБЦ.

Когда нужна шлифовка ГБЦ

Необходимо разобраться в том, зачем же нужно шлифовать как головку блока цилиндров, так и сам блок тоже. ГБЦ нужно шлифовать для того, чтобы довести до предписанных параметров привалочную плоскость ГБЦ, которая сопрягается с плоскостью блока цилиндров.

Плоскость головки блока цилиндров шлифуют в 2х случая. Первый вариант является не очень-то актуальным и распространённым в кругу среднестатистических водителей – это тюнинг движка. Дабы увечить степень сжатия, нужно уменьшить высоту головки блока цилиндров. Но подобная проблема была характерна для того времени, когда качественное горючее было в большом дефиците. Сейчас же такой вариант подойдет для тех, кто фанатично гоняется за изменением параметров движка.

Обязательно шлифовать головку двигателя нужно и в случае проведения ремонтных работ с ГБЦ – будь то обычная замена прокладки или же замена/ремонт распределительного вала. Не стоит ограничиваться только теми ремонтными работами, ради которых была произведена разборка головки блока цилиндров. Ведь если она открыта, то можно выделить чуть больше времени, чем обычно, дабы после не возвращаться к этому вопросу.

Подготовка головки блока к шлифочным работам

Проверить плоскость головки можно самостоятельно, используя линейку и набор щупов. Линейку нужно поочередно приложить по диагоналям нижней плоскости, после чего нужно подобрать щуп, который бы входил в интервал между плоскостью головки и линейкой. Высокую точность измерений такой метод не даст, но все же у Вас будет общее представление о том, на сколько деформировалась сопрягаемая плоскость. Больше всего плоскость головки будет деформирована в области цилиндров, прокладка которых прогорела, а поршни покрыты нагаром.

Линейку нужно поочередно приложить по диагоналям нижней плоскости, после чего нужно подобрать щуп, который бы входил в интервал между плоскостью головки и линейкой. Высокую точность измерений такой метод не даст, но все же у Вас будет общее представление о том, на сколько деформировалась сопрягаемая плоскость. Больше всего плоскость головки будет деформирована в области цилиндров, прокладка которых прогорела, а поршни покрыты нагаром.

Запомните, что шлифовать головку ГБЦ можно только после полной проверки корпуса на предмет наличия трещин. Никаких изъянов быть не должно. Найти же трещины можно используя какую-нибудь окрашивающую жидкость, правда перед проверкой нужно тщательно очистить поверхность головки. После нанесения краски нужно будет подождать всего 5 минут, после чего ее можно удалять. Если поверхность ровная, то следов от краски не останется, а вот в трещины она забьется, показывая изъяны. Но, к сожалению, подобным способом не удастся выявить микротрещины или же отверстия, образовавшиеся уже внутри блока.

Для диагностирования придется использовать специальное оборудование. Проверить, на сколько герметичны внутренние полости ГБЦ, можно только с помощью специального устройства, которое нагревает корпус головки, после чего трещины будут выявлены через воздушные пузырьки и давление, если поместить головку в воду. Если трещины все же есть, то сначала их нужно будет удалить, а после чего уже можно будет приступать непосредственно к шлифовальным работам.

Процесс шлифовки ГБЦ

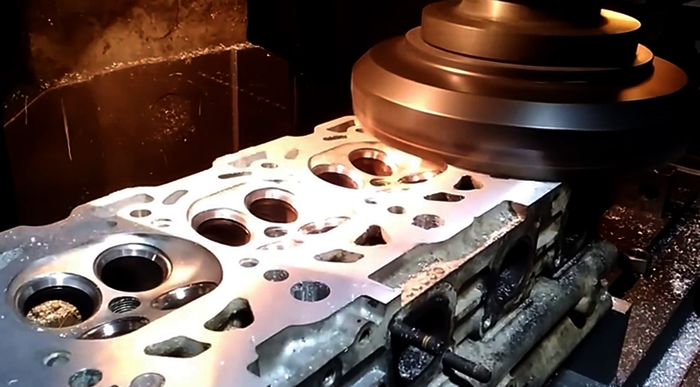

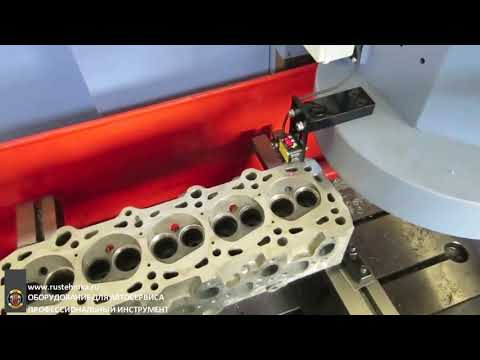

Провести процесс шлифовки ГБЦ самостоятельно у Вас вряд ли получится, так как для проведения операции потребуется специальная фрезерно-шлифовальная машинка. Технологическая сторона процесса Вас вряд ли заинтересует, но все же стоит иметь представление о некоторых нюансах, которые следует учесть при сборке ГБЦ.

Толщина шлифования. В мануале от завода-производителя, который прилагается к модели Вашей машины, должна быть указана максимальная (ремонтная) глубина шлифования плоскости. При соблюдении всех параметров двигатель будет работать нормально. Будет огромным плюсом, если Вы уточните у мастера глубину фрезеровки, которую он собирается сделать. Обязательно скажите о том, какие цифры указаны в мануале. Необходимо это для того, чтобы мастер смог подобрать прокладку с нужной толщиной. В случае необходимости проведения укорачивания клапана, нужно знать допустимую норму для этого.

При соблюдении всех параметров двигатель будет работать нормально. Будет огромным плюсом, если Вы уточните у мастера глубину фрезеровки, которую он собирается сделать. Обязательно скажите о том, какие цифры указаны в мануале. Необходимо это для того, чтобы мастер смог подобрать прокладку с нужной толщиной. В случае необходимости проведения укорачивания клапана, нужно знать допустимую норму для этого.

Проводить эксперименты с двигателем специалисты крайне не рекомендуют. Если мастер переборщит, то есть превысит максимально допустимый запас, описанный в мануале, то придется полностью заменить ГБЦ. По времени шлифование – процедура достаточно быстрая, а результатом будет герметичная и отшлифованная ГБЦ, которую можно со спокойной душой ставить на место. Желаем успехов.

Шлифовка головки блока цилиндров

Шлифовка головки блока цилиндров является операцией, которая выполняется во время капитального ремонта ДВС, переборки мотора и т.д. Также необходимость шлифовать головку может возникнуть тогда, когда осуществляется так называемый «железный» тюнинг ДВС, вносятся изменения и доработки в конструкцию двигателя в целях форсирования силового агрегата, повышается степень сжатия мотора путем уменьшения высоты головки и т. п.

п.

Как известно, головка блока цилиндров (ГБЦ) является одной из главных составных деталей двигателя. В головке современного силового агрегата находится ГРМ, сама головка плотно прилегает к блоку цилиндров (БЦ) через прокладку головки блока цилиндров, в корпусе головки выполнена часть камеры сгорания, а также проходят каналы системы смазки и охлаждения двигателя. По этой причине для наилучшего прилегания необходимо шлифовать головку блока, параллельно шлифовке ГБЦ в ряде случаев осуществляется и шлифовка поверхности блока цилиндров. Далее мы поговорим о том, как шлифуется головка блока цилиндров, а также как выполнить указанную операцию своими руками.

Содержание статьи

- Когда головку блока цилиндров нужно шлифовать

- Как шилифуется головка блока

- Что в итоге

Когда головку блока цилиндров нужно шлифовать

Любые дефекты, которые влияют на плотность и герметичность прилегания головки блока к самому блоку цилиндров двигателя приводят к появлению неисправностей и/или сбоев в работе ДВС. Наиболее частой причиной, по которой головку приходится шлифовать в рамках ремонта мотора является перегрев двигателя. Достаточно распространенной проблемой также считается нарушение правил обтяжки головки во время сборки двигателя, после чего происходит деформация корпуса ГБЦ.

Наиболее частой причиной, по которой головку приходится шлифовать в рамках ремонта мотора является перегрев двигателя. Достаточно распространенной проблемой также считается нарушение правил обтяжки головки во время сборки двигателя, после чего происходит деформация корпуса ГБЦ.

Чаще всего внеплановую дефектовку головки проводят в том случае, когда возникают проблемы с прокладкой головки блока. Указанная прокладка может прогореть, в результате чего возникает прорыв газов из камеры сгорания, через нее возможны утечки моторного масла или антифриза. Перед заменой необходимо точно определить причину, почему прогорела или пробита прокладка ГБЦ.

Другими словами, на прокладку сильно влияет состояние головки блока, если точнее, нарушенное сопряжение плоскости БЦ и ГБЦ. В случае обнаружения дефектов необходимо выполнить фрезеровку (шлифовку) головки блока цилиндров. Сама шлифовка ГБЦ, а также и блока цилиндров позволяет довести до нужных параметров привалочную плоскость ГБЦ и БЦ.

Такой ремонт показан любым агрегатам независимо от того, какие работы проводятся (замена распределительного вала, прокладки или другие). Если иначе, после снятия головки и разборки стоит уделить повышенное внимание состоянию поверхности параллельно выполнению других операций.

Если иначе, после снятия головки и разборки стоит уделить повышенное внимание состоянию поверхности параллельно выполнению других операций.

Как шилифуется головка блока

Начнем с того, что квалифицированные операции с ГБЦ и шлифовка цилиндра в домашних условиях не рекомендуется, хотя это возможно и существует несколько способов. Теперь давайте перейдем к самой процедуре с учетом того, как она должна выполняться правильно. Прежде всего, нужно осуществить проверку плоскости ГБЦ. Это делается при помощи длинной стальной линейки, а также щупов (можно использовать щупы для регулировки теплового зазора клапанов). Важным условием является то, что линейка должна быть ровной, одинаковой по толщине, без искривлений и дефектов. Указанную линейку нужно прикладывать к нижней плоскости по диагоналям, после чего подходящий щуп вставляется в зазоры, которые образуются между плоскостью головки и приложенной линейкой. Такие действия выполняются поочередно.

Добавим, что данный метод замеров при помощи линейки не отличается высокой точностью, но позволяет быстро проверить плоскость головки блока своими руками прямо в гараже. Если ГБЦ деформирована, тогда щупы и линейка помогают наглядно выявить дефекты, а также оценить степень серьезности имеющейся проблемы. Также следует отметить, что в случае прогара прокладки самые очевидны деформации привалочной поверхности будут именно в том месте или рядом с областью, где прокладку пробило. Косвенным признаком также можно считать и нагар на поршнях в расположенных рядом с местом пробоя цилиндрах.

Если ГБЦ деформирована, тогда щупы и линейка помогают наглядно выявить дефекты, а также оценить степень серьезности имеющейся проблемы. Также следует отметить, что в случае прогара прокладки самые очевидны деформации привалочной поверхности будут именно в том месте или рядом с областью, где прокладку пробило. Косвенным признаком также можно считать и нагар на поршнях в расположенных рядом с местом пробоя цилиндрах.

Идем далее. Если дефекты обнаружены, тогда следующим шагом становится проверка головки на наличии трещин. В гараже обычно используют краску или похожие по свойствам красители, которыми покрывается корпус предварительно отмытой и очищенной от грязи ГБЦ. Затем краситель удаляют с поверхности, после чего по остаткам красящего вещества, попавшего в трещины, выявляют проблемные места. Способ достаточно простой, но микротрещины или внутренние повреждения корпуса при помощи краски определить не удается. Для более точной диагностики герметичности корпуса и проверки на предмет растрескивания внутренних поверхностей необходимо обратиться к специалистам или иметь под рукой подходящее оборудование. ГБЦ нужно нагреть, после чего головка помещается в специальную ванну с водой. Не вдаваясь в подробности, микротрещины проявляются благодаря воздушным пузырькам, которые выходят наружу в результате подачи в корпус головки блока воздуха под давлением. Затем следует провести ремонт трещины головки блока цилиндров (при наличии таковой), после чего ГБЦ можно шлифовать.

ГБЦ нужно нагреть, после чего головка помещается в специальную ванну с водой. Не вдаваясь в подробности, микротрещины проявляются благодаря воздушным пузырькам, которые выходят наружу в результате подачи в корпус головки блока воздуха под давлением. Затем следует провести ремонт трещины головки блока цилиндров (при наличии таковой), после чего ГБЦ можно шлифовать.

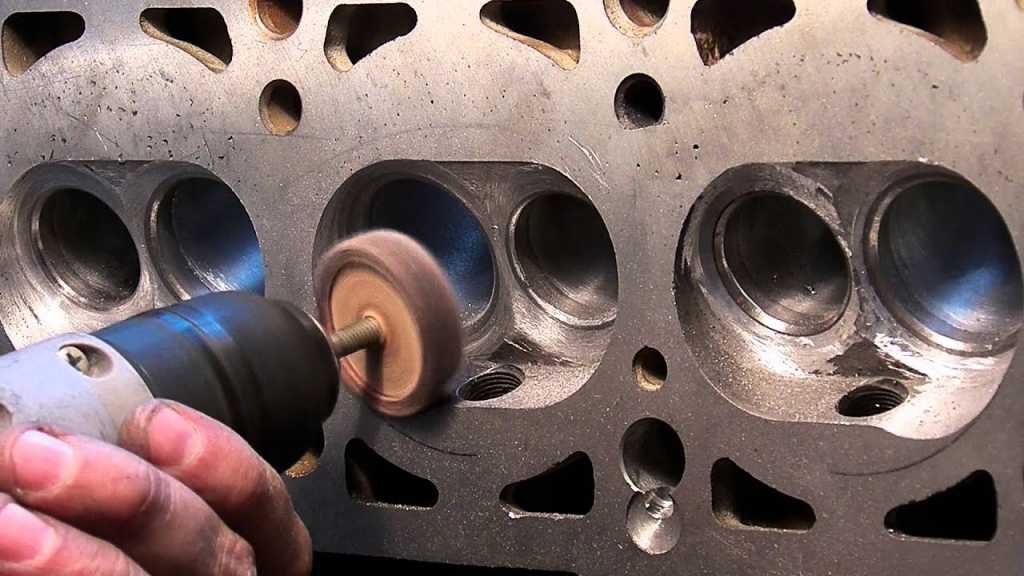

Сам процесс шлифовки головки блока своими руками возможен при наличии фрезерно-шлифовального станка или опыта выполнения подобных работ самостоятельно при помощи шлифофального круга, наждачной бумаги и т.п. Другими словами, шлифовальные операции лучше доверять только проверенным и опытным специалистам. Если же вы решили делать ремонт двигателя самостоятельно, тогда нужно особое внимание уделить определенным тонкостям, которые связаны со шлифовкой головки.

Во время фрезеровки важнейшим параметром является допустимая толщина шлифовки. Если проще, нужно знать, сколько металла можно снять максимально с поверхности той или иной ГБЦ. Информация о глубине, на которую можно шлифовать головку, должна содержаться в технической литературе, руководствах по ремонту и дополнительных источниках применительно к конкретному типу и модели ДВС. Производитель двигателя должен обязательно указать данный параметр для ремонта, после чего агрегат будет нормально работать. Если же дефекты плоскости слишком серьезные, то есть глубокой фрезеровкой для их устранения может понадобиться снять весь допустимый запас и превысить рекомендуемое производителем значение, тогда в этом случае может понадобиться произвести замену ГБЦ.

Информация о глубине, на которую можно шлифовать головку, должна содержаться в технической литературе, руководствах по ремонту и дополнительных источниках применительно к конкретному типу и модели ДВС. Производитель двигателя должен обязательно указать данный параметр для ремонта, после чего агрегат будет нормально работать. Если же дефекты плоскости слишком серьезные, то есть глубокой фрезеровкой для их устранения может понадобиться снять весь допустимый запас и превысить рекомендуемое производителем значение, тогда в этом случае может понадобиться произвести замену ГБЦ.

Что в итоге

Вполне очевидно, что от глубины шлифовки будет также напрямую зависеть и дальнейший подбор прокладки ГБЦ не только по материалам изготовления (например, металл или армированный паронит), но и по толщине. Данное утверждение справедливо и в том случае, если после фрезеровки существует риск того, что клапана ГРМ окажутся слишком длинными. В такой ситуации снятая при шлифовке толщина компенсируется увеличенной толщиной новой прокладки, установкой двойной прокладки, а также укорачиванием клапанов.

В такой ситуации снятая при шлифовке толщина компенсируется увеличенной толщиной новой прокладки, установкой двойной прокладки, а также укорачиванием клапанов.

Напоследок добавим, что с учетом того, сколько стоит шлифовка головки блока цилиндров, данная ремонтная процедура позволяет значительно сэкономить денежные средства и избавить владельца от необходимости устанавливать новую головку. Это справедливо и применительно к блоку цилиндров, особенно в том случае, если необходима внутренняя шлифовка цилиндра, в котором появились дефекты.

Квалифицированно проведенные работы по проверке на герметичность, ремонту трещин, расточке и шлифовке ГБЦ или БЦ позволяют получить проверенную и полностью работоспособную деталь, которая после установки на автомобиль будет являться залогом дальнейшей исправной работы ДВС. Например, профессионально отремонтированная и правильно поставленная головка прослужит не один десяток тысяч километров при условии соблюдения общих рекомендаций во время эксплуатации и своевременного технического обслуживания и ремонта двигателя.

Возможно ли произвести шлифовку ГБЦ (головки блока цилиндров) своими руками?

Каждый опытный автомобилист, который когда-либо сталкивался с ремонтом головки блока цилиндров знает, что эта часть является одной из самых специфических в устройстве авто. Собственно, именно этому узлу и посвящен наш материал. Сегодня мы вам расскажем, как осуществляется шлифовка головки блока цилиндров в домашних условиях с видео, когда это нужно и что необходимо учесть перед началом работ.

Содержание

- 1 В каких случаях необходима шлифовка ГБЦ?

- 2 Подготовка головки блока к шлифовке

- 3 Инструкция

- 3.1 Станок для шлифовки

- 4 Видео «Шлифовка ГБЦ автомобиля BMW»

[ Раскрыть]

[ Скрыть]

В каких случаях необходима шлифовка ГБЦ?

Ни для кого не секрет, что все без исключения компоненты ГБЦ находятся в тесном взаимодействии относительно друг друга. Соответственно, если из строя выходит один элемент, то это может стать причиной поломки и других компонентов либо же привести к серьезному дефекту узла. Например, если в прокладке ГБЦ появились пробоины, то в результате этого может произойти утечка моторной жидкости. Соответственно, ремонтные работы станут причиной необходимости не только замены самой прокладки, но и поиска причин, в результате которых прокладка была пробита.

Соответственно, если из строя выходит один элемент, то это может стать причиной поломки и других компонентов либо же привести к серьезному дефекту узла. Например, если в прокладке ГБЦ появились пробоины, то в результате этого может произойти утечка моторной жидкости. Соответственно, ремонтные работы станут причиной необходимости не только замены самой прокладки, но и поиска причин, в результате которых прокладка была пробита.

В данном случае причина может заключаться даже в небольшом перегреве двигателя или случайном попадании влаги. Тем не менее, вся ГБЦ в данном случае подвергнется диагностике. На практике обычно прокладка пробивается в том случае, когда произошли нарушения в работе блока цилиндров, в частности, сопряжение между ГБЦ и самом блоком. В таких случаях необходима фрезеровка ГБЦ. Можно ли это сделать вручную своими руками и какой понадобится станок, вы узнаете далее.

Станок, предназначенный для ремонта и фрезеровки головки блока цилиндровНо сначала разберемся в истинных причинах, которые требуют такого серьезного вмешательства. В первую очередь, фрезеровка осуществляется в том случае, чтобы довести до необходимых стандартов привалочную плоскость головки, сопрягающейся с плоскостью БЦ.

В первую очередь, фрезеровка осуществляется в том случае, чтобы довести до необходимых стандартов привалочную плоскость головки, сопрягающейся с плоскостью БЦ.

Следует отметить, что данный процесс необходимо осуществлять в нескольких случаях:

- Если вы решили протюнинговать двигатель. Такой вариант является не особо актуальным среди отечественных водителей, скорее — среди отдельных личностей. В данном случае шлифовка ГБЦ подразумевает уменьшение ее высоты, а это, в свою очередь, необходимо для увеличения степени сжатия. Однако, следует отметить, что это было актуально, когда качественное топливо было трудно достать, соответственно, многие автомобилисты прибегали к такому решению. На сегодняшний же день данный вариант является актуальным исключительно для тех, кто хочет изменить параметры своего мотора.

- Второй случай — это необходимость фрезеровки узла при проведении каких-либо ремонтных работ с головкой блока. Имеются в виду практически все работы, начиная от замены уплотнительной прокладки и заканчивая ремонтом или заменой распределительных валов.

Мы не рекомендуем уделять время только тем работам, ради которых был осуществлен демонтаж ГБЦ. Поскольку лучше вручную своими руками сделать все сразу и потратить немного больше времени, чем впоследствии опять решать данную проблему.

Мы не рекомендуем уделять время только тем работам, ради которых был осуществлен демонтаж ГБЦ. Поскольку лучше вручную своими руками сделать все сразу и потратить немного больше времени, чем впоследствии опять решать данную проблему.

Подготовка головки блока к шлифовке

Помните о том, что произвести проверку плоскостей и непосредственно плотности ГБЦ вполне можно вручную своими руками, для чего вам потребуется набор щупов, а также обычная канцелярская линейка. Линейку необходимо по очереди подложить по всем диагоналям нижней плоскости, а затем следует подобрать тот щуп, который мог бы войти в интервал между плоскостью ГБЦ и линейкой. Но вам следует учесть, что вручную такой способ такой метод дать не может, тем не менее, вы будете иметь хоть какое-то представление о деформации вашего узла. На практике плоскость ГБЦ больше всего деформируется в районе цилиндров, где на поршнях образовался нагар или пробита прокладка.

Также учтите и тот факт, что процедура шлифовки узла должна осуществляться исключительно после того, как ГБЦ была полностью проверена на наличие микротрещин и прочих дефектов. Перед такой серьезной процедурой, как расточка, никаких дефектов быть не должно. Так что вам придется осуществить проверку и этого нюанса. Для поиска трещин можно воспользоваться специальной жидкостью, которая сразу же их покажет, но перед этим следует наиболее тщательно промыть поверхность узла.

Когда жидкость нанесена, необходимо подождать около пяти минут, прежде чем ее можно будет смыть. В том случае, если поверхность неровная и в ней есть микротрещины, то краска от жидкости забьется именно в них, таким образом сигнализируя о наличии дефектов. Но таим образом можно обнаружить только внешние дефекты, но не трещины внутри блока.

А чтобы выявить их, потребуется эксплуатация специализированного оборудования. Осуществить действительно качественную проверку, насколько максимум герметичны внутренние плоскости узла, возможно с использование устройства. Принцип его действия заключается в том, что он нагревает корпус ГБЦ, а затем все микротрещины будут обнаружены через воздушные пузыри, поскольку сам узел помещается в воду. В том случае, если на этом элементе агрегата все же присутствуют трещины, то их необходимо для начала ликвидировать. И только после этого можно начинать фрезеровку.

Осуществить действительно качественную проверку, насколько максимум герметичны внутренние плоскости узла, возможно с использование устройства. Принцип его действия заключается в том, что он нагревает корпус ГБЦ, а затем все микротрещины будут обнаружены через воздушные пузыри, поскольку сам узел помещается в воду. В том случае, если на этом элементе агрегата все же присутствуют трещины, то их необходимо для начала ликвидировать. И только после этого можно начинать фрезеровку.

Инструкция

Станок для шлифовки

Своими руками произвести этот процесс навряд ли получится, поскольку, как видно на видео, для этого необходимо фрезерный станок. Тем не менее, мы все-таки ознакомим вас с технологией этого процесса, чтобы вы имели представление о нем.

Когда ГБЦ демонтируется с мотора на станок, в первую очередь вопрос, который возникает, касается толщины фрезеровки. В данном случае вы должны ознакомиться с самой максимальной ремонтной глубиной фрезеровки поверхности, а это прописано в сервисной книжке к вашему авто. Если вы будете соблюдать все нюансы этого вопроса, то проблем с дальнейшим функционированием мотора у вас не возникнет. Кроме того, когда вы узнаете нужную толщину, вам обязательно следует сказать об этом специалисту, который будет производить фрезеровку на станке, чтобы он выбрал прокладку нужно толщины.

Если вы будете соблюдать все нюансы этого вопроса, то проблем с дальнейшим функционированием мотора у вас не возникнет. Кроме того, когда вы узнаете нужную толщину, вам обязательно следует сказать об этом специалисту, который будет производить фрезеровку на станке, чтобы он выбрал прокладку нужно толщины.

Загрузка …

Также мы рекомендуем осуществить замену сальников клапанов и протереть сами клапана. Желательно это сделать до начала работы, чтобы не пришлось после этого протирать прогоревшие элементы. Также следует отметить, что это позволит увеличить мощность мотора, а покупать новые элементы вовсе не обязательно, вполне можно использовать и старые. Разумеется, если их состояние не печальное.

Фото 1. Дефекты на внутренней части ГБЦ до фрезеровки Фото 2. Внутренняя плоскость ГБЦ после шлифовки без дефектовНеобходимо зачистить и внутреннюю поверхность ГБЦ от остатков прокладки. Это осуществляется с помощью обычного ножика или точильного камня. Учтите, что движения, которые вы осуществляете для удаления остатков прокладки, должны быть выполнены в форме нули или восьмерки. Также они должны быть плавными. Когда все остатки будут удалены, вы сможете увидеть, насколько искривилась головка, поэтому обрабатывать ГБЦ нужно до того момента, как не исправятся все неровные участки. По итогу вы должны получить как можно наиболее ровную и зеркальную плоскость узла, что позволит обеспечить наиболее максимальное уплотнение.

Учтите, что движения, которые вы осуществляете для удаления остатков прокладки, должны быть выполнены в форме нули или восьмерки. Также они должны быть плавными. Когда все остатки будут удалены, вы сможете увидеть, насколько искривилась головка, поэтому обрабатывать ГБЦ нужно до того момента, как не исправятся все неровные участки. По итогу вы должны получить как можно наиболее ровную и зеркальную плоскость узла, что позволит обеспечить наиболее максимальное уплотнение.

Как вы понимаете, в домашних условиях осуществить этот процесс вряд ли выйдет должным образом, поэтому советуем вам обратиться за помощью к профессионалам.

Видео «Шлифовка ГБЦ автомобиля BMW»

Подробнее о фрезеровке головки блока цилиндров на BMW вы сможете узнать из видео.

Шлифовка головки блока цилиндров в Санкт-Петербурге, шлифовка ГБЦ

Когда проводится капитальный ремонт силовой установки грузовых машин, специалисты Моторного участка №1 осуществляют шлифовку ГБЦ. Что она из себя представляет?

Что она из себя представляет?

Это процесс, осуществляемый на особом оборудовании, с целью доведения плоскости ГБЦ до определенных характеристик допустимых компанией-производителем для плотного сопряжения головки с блоком цилиндров.

Что такое ГБЦ?

Мотор грузового транспортного средства содержит в себе большое количество компонентов, и среди них есть головка блока цилиндров — ГБЦ. Расположена она на блоке цилиндров и прилегает к нему через специальную прокладку. В самом корпусе ГБЦ находятся разнообразные элементы с жидкостями:

-

смазка

-

антифриз

Чтобы блок цилиндров работал наилучшим образом, необходимо, чтобы головка прилегала очень плотно. Поэтому и нужна шлифовка головки, чтобы устранить с ее поверхности:

-

заусеницы;

-

неровности;

-

шероховатости.

Как было сказано ранее, чтобы блок цилиндров функционировал без сбоев, нужно, чтобы головка прилегала очень плотно. Если этого нет, тогда силовая установка дает сбой.

Шлифовка ГБЦ: когда ее можно рекомендовать

Очень часто водители грузовых машин решают обратиться в автосервис, когда прокладка ГБЦ деформирована. Причина этого может состоять в том, что двигатель перегревался, потому что система охлаждения неисправна, например, попала влага. Нужно понять, какова причина неисправности, а потом уже осуществить дефектовку, и без шлифовки обойтись не получится.

Нередко водители грузового транспорта забывают о том, что нужно регулярно осуществлять технический осмотр, что приводит к необходимости провести капремонт мотора. В таком случае тоже нужно осуществить шлифовку ГБЦ.

Иногда бывает и так, что при сварочных работах, что связаны с ремонтом трещин ГБЦ, высокая температура приводит к нагреванию головки, она деформируется. Следует провести шлифовку.

Следует провести шлифовку.

Также она нужна, если охлаждающая жидкость некачественная, тогда формируется на полости коррозия, и чтобы ее устранить должным образом, то, конечно же, проводят шлифовку ГБЦ.

Как происходит шлифовка ГБЦ

Стоит отметить очень важный нюанс. Перед тем, как приступить к самому процессу шлифования, нужно провести дефектовку. Зачем она необходима? Благодаря ей можно измерить степень деформирования, и становится понятно, где именно надо проводить шлифовку. Если же ранее головку шлифовали, и поверхность значительно обточена, тогда смысла осуществлять шлифовку нет. Она просто меняется на новую. Без дефектовки лучше не приступать к процессу шлифования.

Где нужно ее осуществлять? Некоторые водители пытаются провести шлифовку в гаражных боксах, используя подручные средства, но такой вариант весьма чреват неприятными последствиями. Если опыта нет, как нет и соответствующего оборудования, тогда нужно обращаться в специализированный техцентр.

Именно в нем есть все нужное для того, чтобы выполнить шлифовку. Если сказать коротко, то специалист сначала определит плоскость ГБЦ, проведет проверку на присутствие трещин, в том числе и микроскопических. Далее выполнит шлифовку ГБЦ на специальном станке.

Цены на шлифовку ГБЦ

Нередко в технических центрах, предлагающих такую услугу для грузовых автомобилей цены разнятся очень сильно. Что влияет на ценовую составляющую?

На нее может повлиять степень износа головки, профессионализм специалиста, наличие оборудования для таких манипуляций. В тоже время стоимость подобной услуги не настолько велика, чтобы ее не могли бы себе позволить владельцы грузовых машин.

Как выбирать центр, предоставляющий услугу по шлифовке?

В сети можно найти огромное количество техцентров, станций, предлагающих шлифовку. Как выбрать самый профессиональный? Сначала нужно обратить внимание на то, какое оборудование использует персонал центра для выполнения работы, на опыт сотрудников, отзывы. Многие ориентируются на знакомых, которые уже обращались с таким вопросом в тот или иной центр за помощью. Зачастую это единственно верный критерий отбора техцентра.

Многие ориентируются на знакомых, которые уже обращались с таким вопросом в тот или иной центр за помощью. Зачастую это единственно верный критерий отбора техцентра.

Шлифовка ГБЦв Санкт-Петербурге

В городе Санкт-Петербурге также функционирует большое количество сервисных центров, предлагающих провести шлифовку. В тоже время значительное количество водителей грузовых машин, обращаются именно в наш центр — Моторный участок №1. У нас есть все необходимое для того, чтобы провести шлифовку головки блока цилиндра грузовых автомобилей любого класса.

Цены на шлифовку ГБЦ у нас наиболее оптимальные для каждого владельца грузовика. Гарантируем отличное качество выполнения работы, специалисты обладают всеми необходимыми компетенциями. В Санкт-Петербурге только мы отшлифуем гбц на высшем профессиональном уровне и по доступной цене!

Шлифовка блока цилиндров

Главная » Разное » Шлифовка блока цилиндров

Расточка ГБЦ в Казани в Казани

Что же представляет собой ГБЦ?

По сути это крышка, закрывающая цилиндры и защищающая их от всех негативных внешних воздействий. Обычно, для её изготовления используется легированный чугун или алюминиевый сплав. После литья деталь проходит через процедуру искусственного старения, путём механической обработки. Это необходимо для того, чтобы можно было избавиться от напряжений, образованных в процессе изготовления. Поверхности внутри ГБЦ тщательно обработаны, потому, что это напрямую влияет на работу ДВС. Для повышения надёжности соединения нижнюю часть ГБЦ немного расширяют.

Обычно, для её изготовления используется легированный чугун или алюминиевый сплав. После литья деталь проходит через процедуру искусственного старения, путём механической обработки. Это необходимо для того, чтобы можно было избавиться от напряжений, образованных в процессе изготовления. Поверхности внутри ГБЦ тщательно обработаны, потому, что это напрямую влияет на работу ДВС. Для повышения надёжности соединения нижнюю часть ГБЦ немного расширяют.

Конструкция ГБЦ

Головка современных автомобилей сложна конструктивно и в ней имеется большое количество разных деталей, таких как форсунки, свечи зажигания, клапана и другие. Камеры сгорания выполнены в ГБЦ. Также на ней устанавливаются распредвал и многие другие приспособления. В зависимости от расположения цилиндров, они могут иметь как общую ГБЦ, так и отдельную на каждую группу или цилиндр в отдельности.

Расположение и назначение отдельных элементов

Крышка ГБЦ выполняет защитную функцию.

Прокладка между ГБЦ и блоком цилиндров необходима для уплотнения соединения. Она одноразовая и на ее качестве не стоит экономить, потому что в случае разгерметизации соединения двигатель будет очень плохо работать.

Камеры, в которых сгорает топливо.

Гнёзда с резьбой, в которых размещаются форсунки или свечи.

Место для установки распредвала.

Для установки ГРМ использована верхняя часть ГБЦ. Там располагаются подшипники распредвала, опорные шайбы, втулки и клапанные пружины. Кроме того, там имеются отверстия для присоединения как впускного коллектора, так и выпускного.

В результате несвоевременного или некорректного обслуживания ГБЦ могут возникнуть существенные повреждения в большом количестве разнообразных механизмов и их деталей. В этом случае затраты на ремонт будут значительными.

Почти всегда, даже для небольшого ремонта двигателя, необходимо снимать ГБЦ, а эта процедура крайне трудоёмкая. При установке головки обратно, необходимо затягивать болты в последовательности, предусмотренной заводом и обязательно соблюдать нужный момент затяжки. Для этого используют динамометрический ключ. При недостаточной затяжке не будет герметичности двигателя, а при слишком большой можно испортить мягкий корпус головки.

Для этого используют динамометрический ключ. При недостаточной затяжке не будет герметичности двигателя, а при слишком большой можно испортить мягкий корпус головки.

Процесс ремонта очень сложный и требует определённых навыков. Если таковых у вас нет, то лучше обратится к специалисту.

Примеры обработки поверхности поверхности цилиндра:

Так как блок цилиндров (ГБЦ) являющийся дорогостоящей, а для многих моделей и дефицитной деталью, необходимо стремится отремонтировать независимо от его неисправности, для этого в сервисе по ремонту двигателей Технического Центра «Гвардейский» установлено оборудование Итальянской фирмы AZ, позволяющее произвести: расточку ГБЦ до ремонтного размера, фрезеровка или шлифовка плоскости головок блоков цилиндра, блоков цилиндра, коллекторов и другие детали.

Пример обработки привалочной плоскости головки блока цилиндров

Наиболее сложной и ответственной операцией при ремонте двигателя является хонингование. Практика показала что правильная обработка цилиндров обеспечивает: низкий расход масла, высокую компрессию, большой ресурс деталей, работоспособность колец и цилиндров, низкий коэффициент трения колец, малое время приработки деталей. Станок Итальянской фирмы AZ позволяет достичь требуемого результата посредством высокоточного хонингования цилиндров.

Станок Итальянской фирмы AZ позволяет достичь требуемого результата посредством высокоточного хонингования цилиндров.

Прайс лист по ремонту ГБЦ и ремонту коленвала на отечественные автомобили.

Прайс лист по ремонту ГБЦ и ремонту коленвала на иномарки.

Моторный цех по ремонту двигателей «Гвардейский» проводит расточку ГБЦ – двигателей легковых автомобилей марок:

ВАЗ, ГАЗ, Дэу, Шевроле, Хендай, Киа, Опель, ЗАЗ, Форд, Мазда, Рено, Шкода, Мерседес, Лексус, Ауди, Митсубиши, Хонда, Ниссан, БМВ, Судзуки, Пежо, Тойота, Фольцваген и т.д.

Также на все вышеуказанные модели мы производим ремонт коленвала.

В Техническом Центре «Гвардейский» открылся оборудованный по последним технологиям цех оказания услуг по ремонту деталей двигателя.

Действующие акции

Гильзовка, шлифовка, хонингование блоков, валов.

tarakanoff_s @ mail.ru

Приглашаем к сотрудничеству автосервисы, автотранспортные предприятия, автопарки

7 дней в неделю, 365 дней в году!

Красногорский район, п. Нахабино,

ул. Советская, д. 22 «А», оф. 14

на карте

Добро пожаловать!

ООО «Авто-Резерв» производит высокоточную:

Расточку, хонингование, и гильзовку блоков цилиндров отечественных и импортных автомобилей, а также спецтехники.

Шлифовку коленчатых валов, головок блока цилиндров.

Имеется большой спектр дополнительных услуг

Все детали принимаются в разобранном виде и чистые.

Доступные цены, высокое качество и минимальные сроки выполнения работ обеспечиваются нашей компанией на протяжении 10-ти лет успешной деятельности.

Оборудование, на котором производятся работы, обеспечивается техническим обслуживанием специалистами заводов-изготовителей, что неизменно является залогом высокого качества обработки деталей. Работают на данном оборудовании мастера высокой квалификации с большим опытом.

Имеется возможность организации доставки деталей курьером от клиента к месту обработки и обратно.

Имеются все размеры для шлифовки коленчатых валов двигателей отечественного и импортного производства!

Имеется два цеха обработки деталей:

Москва, поселок Рублево, ПАСК «Луки», 1 км от МКАД. Удобно подъезжать как с Рублевского шоссе, так и с Проспекта Маршала Жукова, через новый тоннель.

Московская область, Красногорский район, поселок Нахабино, улица Советская, дом 22 «А».

Хонингование — (англ. honing, от hone — хонинговать, буквально — точить), отделочная обработка в основном внутренних цилиндрических поверхностей деталей мелкозернистым абразивным инструментом в виде брусков, смонтированных на хонинговальной головке (хоне). Абразивные бруски прижимаются к обрабатываемой поверхности, а сама хонинговальная головка, закрепленная в шпинделе хонинговального станка, совершает вращательное и возвратно-поступательное движения. Применяется также Х. закалённых зубчатых колёс хонинговальной головкой в форме косозубого долбяка, находящейся в зацеплении с обрабатываемым колесом и совершающей одновременно вращательное и колебательное движения. Х. является заключительной (финишной) операцией, производится после растачивания, протягивания, развёртывания, шлифования и позволяет получать точность обработки до 1-го класса и шероховатость поверхности до 13-го класса.

Х. является заключительной (финишной) операцией, производится после растачивания, протягивания, развёртывания, шлифования и позволяет получать точность обработки до 1-го класса и шероховатость поверхности до 13-го класса.

Гильзование двигателя имеет ряд преимуществ, перед обычным растачиванием. Как известно, в процессе работы цилиндры изнашиваются, принимают бочкообразную форму, что существенно влияет на работоспособность и экономичность двигателя. Невозможно вечно растачивать блок цилиндров. В конце-концов, бывает, что все ремонтные размеры уже пройдены и нет смысла растачивать двигатель дальше, поскольку поршней необходимого диаметра просто нет в природе.

При гильзовании блок цилиндров растачивается один раз, под размер вставляемых гильз. При работе гильзованного двигателя, сам блок цилиндров не изнашивается. Изнашиваются гильзы, которые выполняют роль цилиндров. Но изношенные гильзы всегда можно поменять и сделать это гораздо проще, чем вновь растачивать цилиндры.

Следует помнить и о том, что блок цилиндров является номерным агрегатом. В случае если блок цилиндров пришел в негодность, и подлежит замене, то придется оформлять замену двигателя документально и заниматься не только его ремонтом, но и бумажной волокитой.

Расточка блока цилиндров подразумевает обработку внутренней поверхности цилиндров, для придания им идеальной цилиндрической формы, которая нарушается по мере износа двигателя. При расточки цилиндров снимается слой металла в тех местах, где выявлен более узкий диаметр или неровность, зазубрины, задиры и т.д. Расточка блока цилиндров является первичной процедурой, после которой необходимо выполнить хонингование или хонинговку блока цилиндров.

Шлифовка головки блока цилиндров

Шлифовка головки блока цилиндров является операцией, которая выполняется во время капитального ремонта ДВС, переборки мотора и т.д. Также необходимость шлифовать головку может возникнуть тогда, когда осуществляется так называемый «железный» тюнинг ДВС, вносятся изменения и доработки в конструкцию двигателя в целях форсирования силового агрегата, повышается степень сжатия мотора путем уменьшения высоты головки и т. п.

п.

Как известно, головка блока цилиндров (ГБЦ) является одной из главных составных деталей двигателя. В головке современного силового агрегата находится ГРМ, сама головка плотно прилегает к блоку цилиндров (БЦ) через прокладку головки блока цилиндров, в корпусе головки выполнена часть камеры сгорания, а также проходят каналы системы смазки и охлаждения двигателя. По этой причине для наилучшего прилегания необходимо шлифовать головку блока, параллельно шлифовке ГБЦ в ряде случаев осуществляется и шлифовка поверхности блока цилиндров. Далее мы поговорим о том, как шлифуется головка блока цилиндров, а также как выполнить указанную операцию своими руками.

Содержание статьи

Когда головку блока цилиндров нужно шлифовать

Любые дефекты, которые влияют на плотность и герметичность прилегания головки блока к самому блоку цилиндров двигателя приводят к появлению неисправностей и/или сбоев в работе ДВС. Наиболее частой причиной, по которой головку приходится шлифовать в рамках ремонта мотора является перегрев двигателя. Достаточно распространенной проблемой также считается нарушение правил обтяжки головки во время сборки двигателя, после чего происходит деформация корпуса ГБЦ.

Достаточно распространенной проблемой также считается нарушение правил обтяжки головки во время сборки двигателя, после чего происходит деформация корпуса ГБЦ.

Чаще всего внеплановую дефектовку головки проводят в том случае, когда возникают проблемы с прокладкой головки блока. Указанная прокладка может прогореть, в результате чего возникает прорыв газов из камеры сгорания, через нее возможны утечки моторного масла или антифриза. Перед заменой необходимо точно определить причину, почему прогорела или пробита прокладка ГБЦ.

Другими словами, на прокладку сильно влияет состояние головки блока, если точнее, нарушенное сопряжение плоскости БЦ и ГБЦ. В случае обнаружения дефектов необходимо выполнить фрезеровку (шлифовку) головки блока цилиндров. Сама шлифовка ГБЦ, а также и блока цилиндров позволяет довести до нужных параметров привалочную плоскость ГБЦ и БЦ.

Такой ремонт показан любым агрегатам независимо от того, какие работы проводятся (замена распределительного вала, прокладки или другие). Если иначе, после снятия головки и разборки стоит уделить повышенное внимание состоянию поверхности параллельно выполнению других операций.

Если иначе, после снятия головки и разборки стоит уделить повышенное внимание состоянию поверхности параллельно выполнению других операций.

Как шилифуется головка блока

Начнем с того, что квалифицированные операции с ГБЦ и шлифовка цилиндра в домашних условиях не рекомендуется, хотя это возможно и существует несколько способов. Теперь давайте перейдем к самой процедуре с учетом того, как она должна выполняться правильно. Прежде всего, нужно осуществить проверку плоскости ГБЦ. Это делается при помощи длинной стальной линейки, а также щупов (можно использовать щупы для регулировки теплового зазора клапанов). Важным условием является то, что линейка должна быть ровной, одинаковой по толщине, без искривлений и дефектов. Указанную линейку нужно прикладывать к нижней плоскости по диагоналям, после чего подходящий щуп вставляется в зазоры, которые образуются между плоскостью головки и приложенной линейкой. Такие действия выполняются поочередно.

Добавим, что данный метод замеров при помощи линейки не отличается высокой точностью, но позволяет быстро проверить плоскость головки блока своими руками прямо в гараже. Если ГБЦ деформирована, тогда щупы и линейка помогают наглядно выявить дефекты, а также оценить степень серьезности имеющейся проблемы. Также следует отметить, что в случае прогара прокладки самые очевидны деформации привалочной поверхности будут именно в том месте или рядом с областью, где прокладку пробило. Косвенным признаком также можно считать и нагар на поршнях в расположенных рядом с местом пробоя цилиндрах.

Если ГБЦ деформирована, тогда щупы и линейка помогают наглядно выявить дефекты, а также оценить степень серьезности имеющейся проблемы. Также следует отметить, что в случае прогара прокладки самые очевидны деформации привалочной поверхности будут именно в том месте или рядом с областью, где прокладку пробило. Косвенным признаком также можно считать и нагар на поршнях в расположенных рядом с местом пробоя цилиндрах.

Идем далее. Если дефекты обнаружены, тогда следующим шагом становится проверка головки на наличии трещин. В гараже обычно используют краску или похожие по свойствам красители, которыми покрывается корпус предварительно отмытой и очищенной от грязи ГБЦ. Затем краситель удаляют с поверхности, после чего по остаткам красящего вещества, попавшего в трещины, выявляют проблемные места. Способ достаточно простой, но микротрещины или внутренние повреждения корпуса при помощи краски определить не удается. Для более точной диагностики герметичности корпуса и проверки на предмет растрескивания внутренних поверхностей необходимо обратиться к специалистам или иметь под рукой подходящее оборудование. ГБЦ нужно нагреть, после чего головка помещается в специальную ванну с водой. Не вдаваясь в подробности, микротрещины проявляются благодаря воздушным пузырькам, которые выходят наружу в результате подачи в корпус головки блока воздуха под давлением. Затем следует провести ремонт трещины головки блока цилиндров (при наличии таковой), после чего ГБЦ можно шлифовать.

ГБЦ нужно нагреть, после чего головка помещается в специальную ванну с водой. Не вдаваясь в подробности, микротрещины проявляются благодаря воздушным пузырькам, которые выходят наружу в результате подачи в корпус головки блока воздуха под давлением. Затем следует провести ремонт трещины головки блока цилиндров (при наличии таковой), после чего ГБЦ можно шлифовать.

Сам процесс шлифовки головки блока своими руками возможен при наличии фрезерно-шлифовального станка или опыта выполнения подобных работ самостоятельно при помощи шлифофального круга, наждачной бумаги и т.п. Другими словами, шлифовальные операции лучше доверять только проверенным и опытным специалистам. Если же вы решили делать ремонт двигателя самостоятельно, тогда нужно особое внимание уделить определенным тонкостям, которые связаны со шлифовкой головки.

Во время фрезеровки важнейшим параметром является допустимая толщина шлифовки. Если проще, нужно знать, сколько металла можно снять максимально с поверхности той или иной ГБЦ. Информация о глубине, на которую можно шлифовать головку, должна содержаться в технической литературе, руководствах по ремонту и дополнительных источниках применительно к конкретному типу и модели ДВС. Производитель двигателя должен обязательно указать данный параметр для ремонта, после чего агрегат будет нормально работать. Если же дефекты плоскости слишком серьезные, то есть глубокой фрезеровкой для их устранения может понадобиться снять весь допустимый запас и превысить рекомендуемое производителем значение, тогда в этом случае может понадобиться произвести замену ГБЦ.

Информация о глубине, на которую можно шлифовать головку, должна содержаться в технической литературе, руководствах по ремонту и дополнительных источниках применительно к конкретному типу и модели ДВС. Производитель двигателя должен обязательно указать данный параметр для ремонта, после чего агрегат будет нормально работать. Если же дефекты плоскости слишком серьезные, то есть глубокой фрезеровкой для их устранения может понадобиться снять весь допустимый запас и превысить рекомендуемое производителем значение, тогда в этом случае может понадобиться произвести замену ГБЦ.

Что в итоге

Вполне очевидно, что от глубины шлифовки будет также напрямую зависеть и дальнейший подбор прокладки ГБЦ не только по материалам изготовления (например, металл или армированный паронит), но и по толщине. Данное утверждение справедливо и в том случае, если после фрезеровки существует риск того, что клапана ГРМ окажутся слишком длинными. В такой ситуации снятая при шлифовке толщина компенсируется увеличенной толщиной новой прокладки, установкой двойной прокладки, а также укорачиванием клапанов.

В такой ситуации снятая при шлифовке толщина компенсируется увеличенной толщиной новой прокладки, установкой двойной прокладки, а также укорачиванием клапанов.

Напоследок добавим, что с учетом того, сколько стоит шлифовка головки блока цилиндров, данная ремонтная процедура позволяет значительно сэкономить денежные средства и избавить владельца от необходимости устанавливать новую головку. Это справедливо и применительно к блоку цилиндров, особенно в том случае, если необходима внутренняя шлифовка цилиндра, в котором появились дефекты.

Квалифицированно проведенные работы по проверке на герметичность, ремонту трещин, расточке и шлифовке ГБЦ или БЦ позволяют получить проверенную и полностью работоспособную деталь, которая после установки на автомобиль будет являться залогом дальнейшей исправной работы ДВС. Например, профессионально отремонтированная и правильно поставленная головка прослужит не один десяток тысяч километров при условии соблюдения общих рекомендаций во время эксплуатации и своевременного технического обслуживания и ремонта двигателя.

Читайте также

Шлифовка головки блока цилиндров

Шлифовка головки блока цилиндров, а также, обязательная полировка, относится к отдельному ремонту, и может не входить в регламент капитального ремонта двигателя. Головка шлифуется при установке новой ГБЦ на автомобиль, а также, в случае появления на ней трещин, или любых других мелких дефектов.

Шлифовка головки блока цилиндров проводится, если Вы решили заменить под ней прокладку, вследствие утечки моторного масла, или в любом другом случае. Устанавливаемая на двигатель новая головка должна быть хорошо “спланирована”, как выражаются специалисты, то есть, отшлифована и отполирована, чтобы совершенно плотно прилегать к поверхности самого блока двигателя.

Проводить шлифовку головки блока самостоятельно не целесообразно, да у Вас и, вряд ли, получится, так, как для выполнения этой операции, во-первых, необходимо соответствующее оборудование (фрезерно-шлифовальный станок), а во-вторых, нужно иметь совершенно четкое представление о том, что и, как нужно делать.

В инструкции автомобиля, должна быть четко указана максимально допустимая глубинна шлифовки головки, так, как Вам будет нужно, при установке, подобрать под нее прокладку соответствующей толщины. Все эти нюансы очень важны для того, чтобы впоследствии двигатель автомобиля работал без сбоев.

После шлифовки и полировки головка блока цилиндров должна пройти обязательную проверку на герметичность и плотность прилегания плоскости. Специалисты рекомендуют проводить обязательную шлифовку головки, невзирая на вид ремонта, который Вы с ней проводите, будь то простая замена прокладки, или газораспределительного механизма. Только в этом случае, Вы будете иметь гарантию, что отшлифованная «голова» будет четко выполнять свои функции, и Вам, в скором будущем, не придется снимать ее вновь.

Еще по теме

Шлифовка во Владимире — от Расточка всех видов двигателей во Владимире на СКИДКОМ.РФ

Шлифовка головки блока цилиндров во Владимире

Помимо ремонта двигателя, гильзовки и расточки, в нашей сервисной компании производится шлифовка головки блока цилиндров. При частом выходе из строя прокладки, которая установлена в головке блока цилиндров встает вопрос о шлифовке привалочной плоскости головки блока. Как правило, головка блока цилиндров вашего автомобиля может деформироваться в результате даже незначительного перегрева двигателя. Следствием такого дефекта будет пробой ПГБ. Пробой чреват тем, что двигатель будет гнать масло, и в картер мотора будет поступать охлаждающая жидкость.

При частом выходе из строя прокладки, которая установлена в головке блока цилиндров встает вопрос о шлифовке привалочной плоскости головки блока. Как правило, головка блока цилиндров вашего автомобиля может деформироваться в результате даже незначительного перегрева двигателя. Следствием такого дефекта будет пробой ПГБ. Пробой чреват тем, что двигатель будет гнать масло, и в картер мотора будет поступать охлаждающая жидкость.

Чтобы довести до нужных параметров привалочную плоскость головки, ее шлифуют. Как правило, на шлифовку головки блока цилиндров водители решаются в двух случаях – это когда нужно увеличить степень сжатия при переходе на другой вид топлива и когда проводится ремонт головки. При проведении любых ремонтных работ, связанных со снятием головки блока, прокладку, расположенную между головкой и блоком цилиндров, необходимо обязательно заменять абсолютно новой. Для лучшего прилегания прокладки головку шлифуют.

| Процесс шлифовки ГБЦ |

Провести процесс шлифовки ГБЦ самостоятельно у Вас вряд ли получится, так как для проведения операции потребуется специальная фрезерно-шлифовальная машинка. Технологическая сторона процесса Вас вряд ли заинтересует, но все же стоит иметь представление о некоторых нюансах, которые следует учесть при сборке ГБЦ. Толщина шлифования. В мануале от завода-производителя, который прилагается к модели Вашей машины, должна быть указана максимальная (ремонтная) глубина шлифования плоскости.

Технологическая сторона процесса Вас вряд ли заинтересует, но все же стоит иметь представление о некоторых нюансах, которые следует учесть при сборке ГБЦ. Толщина шлифования. В мануале от завода-производителя, который прилагается к модели Вашей машины, должна быть указана максимальная (ремонтная) глубина шлифования плоскости.

При соблюдении всех параметров двигатель будет работать нормально. Будет огромным плюсом, если Вы уточните у мастера глубину фрезеровки, которую он собирается сделать. Обязательно скажите о том, какие цифры указаны в мануале. Необходимо это для того, чтобы мастер смог подобрать прокладку с нужной толщиной. В случае необходимости проведения укорачивания клапана, нужно знать допустимую норму для этого.

Проводить эксперименты с двигателем специалисты крайне не рекомендуют. Если мастер переборщит, то есть превысит максимально допустимый запас, описанный в мануале, то придется полностью заменить ГБЦ. По времени шлифование – процедура достаточно быстрая, а результатом будет герметичная и отшлифованная ГБЦ, которую можно со спокойной душой ставить на место.

В нашей сервисной оказывают услугу шлифовки плоскости блока цилиндров с последующим восстановлением посадки гильз блока цилиндров.

Для заказа шлифовки головки блока цилиндра во Владимире звоните по номеру:

Телефон: +7-920-941-05-03; +7-906-614-09-69

Пожалуйста, скажите, что узнали номер на СКИДКОМ

Показать телефон

Страница не найдена

Наш автосервис предоставляет услуги по ремонту и обслуживанию автомобилей марки УАЗ, ГАЗ, а так же иномарок в Одинцово для владельцев из Барвиха, Власиха, Рублевка, Перхушково, Жаворонки, Усово, Горки. Оказываем услуги на ремонт легковых и легких коммерческих автомобилей отечественного и импортного производства. Для ремонта имеются необходимые производственные мощности, в том числе ангары и компетентный персонал. Заключаем официальные договора на ремонт и обслуживание коммерческих автомобилей и спецтехники с государственными организациями. Цена ремонта соответствует действующим нормативам.

Цена ремонта соответствует действующим нормативам.

Мы производим самый различный ремонт авто на автосервисе в Одинцово:

Ремонт автомобиля достаточно сложное дело, как с точки зрения подбора запасных частей, так и выбора того места, где его проводить. Запчасти лучше использовать оригинальные, те которые производитель использует на заводе-изготовителе или же, на худой конец, те, которые производитель рекомендует к замене. Ведь в первую очередь от качества запчастей и зависит на сколько долго вы забудете о ремонте машины. На каком автосервисе в Одинцово производить ремонт авто — выбор всегда за вами? В этих случаях лучше использовать несколько лёгких правил.

Если ремонт автомобиля запланирован только в рамках технического обслуживания, то здесь выбор места его проведения очень широк Автосервис в Одинцово, даже возможен своими силами в гараже. А вот когда надо произвести ремонт подвески, двигателя или других сложных систем, где без специальных инструментов просто не обойтись, да и опыт в таких делах не последнее дело, тогда ремонт авто лучше доверить профессионалам и посмотреть в сторону специализированных станций. Мы делаем ремонт любых автомобилей, от «УАЗа» и «ГАЗЕЛИ» до эксклюзива:

Мы делаем ремонт любых автомобилей, от «УАЗа» и «ГАЗЕЛИ» до эксклюзива:

Восстановление блока цилиндров

Ремонт блока цилиндров по-прежнему является привлекательной альтернативой покупке подержанного двигателя. Многие владельцы справедливо полагают, что лучше регенерировать проверенный привод, чем покупать б/у, о происхождении которого мало что известно. Ведь мы никогда не можем быть уверены, какой пробег у снятого с утилизации агрегата и действительно ли он в рабочем состоянии.

Любой двигатель внутреннего сгорания может быть поврежден. Нормальная вещь, т.Следствием эксплуатации является износ блоков цилиндров. Когда такой ресурс подходит к концу, альтернативой всегда является регенерация. Треснувшие кольца и блоки, заклинившие втулки, погнутые шатуны или даже сами блоки обычно являются результатом невнимательности водителя, который перегрел двигатель из-за того, что забыл долить или заменить масло или охлаждающую жидкость. Так это сезонная работа?

— Никаких колебаний клиентуры.Да, у нас больше заказов после жарких дней, но и зимой блок может быть поврежден, потому что кто-то забыл добавить соответствующую охлаждающую жидкость, и при замерзании такой блок лопается, — говорит Максимилиан Копчиньски, руководитель филиала Auto-Szlif из Катовице.

И как можно множить причины поломки двигателя, так же трудно перечислить все ошибки мастерской и сомнения, которые терзают механиков, занимающихся регенерацией двигателя. Итак, перечислим только самые распространенные, с которыми сталкиваются специализированные компании, берущие на себя шлифовку, планировку, хонингование и легализацию блоков.

Можно ли шлифовать цилиндры современных двигателей?

Подавляющее большинство производителей дисков не планируют регенерировать блоки.Господствующее мнение требует рассматривать шлифовку цилиндров как процедуру ушедшей эпохи, когда производители допускали даже многократную шлифовку.

— Между тем подавляющее большинство независимых мастерских берутся за такой ремонт, — отмечает М.Копчиньски. — В таком блоке жука можно было перетачивать цилиндры до шести раз; 0,25 миллиметра каждый раз. Дизель старых автомобилей Мерседес («бочка» могла пройти 500 000 км) в моделях 200, 220 или 240 имел только один разрез, но в продаже были сменные втулки заводского изготовления.Так что можно было отполировать увеличенные поршни и продолжить движение. Почему сейчас это не так? Должны применяться рекомендации производителей о том, что «блоки не подлежат восстановлению», что означает, что такие двигатели нельзя разбирать. После того, как коленчатый вал отвинчен от блока, его невозможно собрать после ремонта. Между тем снаряды доступны на рынке, так что странная ситуация должна иметь какое-то обоснование.

Планирование ГБЦ для большинства двигателей отсутствует, но подавляющее большинство независимых ремонтников берутся за такой ремонт.Соблазн такой регенерации сегодня серьезно охлаждается тем, что блоки можно строить двумя способами. Как правило, мы будем иметь дело либо с чугунным блоком, либо с алюминиевым блоком. Если блок алюминиевый, он имеет чугунные гильзы или тонкое покрытие «ниукасилу». Блок без чугунных гильз неремонтопригоден, так как при стирании этого покрытия регенерация становится просто нерентабельной и перекрашивать вышеупомянутым «нюкасилом» можно только высокофорсированные двигатели. Так называемое Втулка цилиндров, но из-за вмешательства в конструкцию двигателей делается очень редко.

Если блок алюминиевый, он имеет чугунные гильзы или тонкое покрытие «ниукасилу». Блок без чугунных гильз неремонтопригоден, так как при стирании этого покрытия регенерация становится просто нерентабельной и перекрашивать вышеупомянутым «нюкасилом» можно только высокофорсированные двигатели. Так называемое Втулка цилиндров, но из-за вмешательства в конструкцию двигателей делается очень редко.

Блок в бане не роскошь

При органолептической оценке блока поиск трещин может оказаться бесполезным, если у нас нет прибора для обнаружения микротрещин. При взятии блока цилиндров в мастерскую его, конечно же, следует промыть. Первая проверка органолептическая. После этого надо проверить блок на герметичность водяной рубашки в ванне под высоким давлением. Давление в системах охлаждения обычно составляет порядка 0,5-2,5 атмосфер, поэтому мы подвергаем двигатель давлению порядка пяти атмосфер.Альтернативный метод заключается в использовании различных типов пенетраторов, которые распыляются на материал блока и наблюдают, не образуются ли пузырьки воздуха (этот метод, однако, менее точен). Проверка корпуса на герметичность при высокой температуре 90 градусов С может занять до нескольких часов. Почему? Иногда просто случается, что только спустя такое длительное время появляются микротрещины в виде постпроизводственных дефектов отливки материала или в результате эксплуатационных повреждений.

Проверка корпуса на герметичность при высокой температуре 90 градусов С может занять до нескольких часов. Почему? Иногда просто случается, что только спустя такое длительное время появляются микротрещины в виде постпроизводственных дефектов отливки материала или в результате эксплуатационных повреждений.

Запечатанный блок и что дальше?

Как правило, увеличенные поршни имеют больший диаметр на 0,5 миллиметра (раньше в старых конструкциях двигателей этот разрез был меньше, порядка 0,2 — 0,25 миллиметра).Железным правилом правильно сделанного реза является процесс заточки. Сверлильный станок, который делает отверстие грубо, оставляет запас в 0,03 миллиметра. Хонинговальный станок компенсирует этот запас.

— Тогда образуется «елочка», которая удерживает масло на стенках цилиндра и позволяет кольцам легко соскабливать его при возвратно-поступательном движении, т.к. таким же образом, т.е. при возвратно-поступательном движении, головка Устройство выполняет пересечение линий «елочкой».После этой операции блок подготавливают под поршни увеличенного размера, — поясняет М.Копчинский.

.

Регенерация головок — Краков, Кельце

Специализируемся на ремонте головок , регенерации двигателей и их отдельных элементов. Также проводим шлифовку коленчатых валов, блоков двигателя и цилиндров. Мы также шлифуем маховики, диски и тормозные барабаны. Кроме того, мы предоставляем услуги, связанные с гильзованием блоков цилиндров и овализацией поршней. Мы занимаемся ремонтом двигателей внутреннего сгорания уже много лет, поэтому вы можете быть уверены, что все работы будут выполнены на высшем уровне.У нас есть две специализированные мастерские в Кракове и Кельце, и мы приглашаем в них всех автовладельцев из этих городов, которым важно высокое качество услуг.

Стоит ли чинить голову?

Чисто из экономических соображений однозначно стоит починить головку . Если вы решили купить б/у головку, то можете найти такую, которая в ближайшее время потребует ремонта. Бывает, что автомобили заканчиваются б/у головками с незаметными невооруженным глазом трещинами.Со временем такая трещина может обернуться дорогостоящим сбоем. Поэтому надо в обязательном порядке проверить герметичность головки . Чтобы головка обрела заводскую прочность, ее следует ремонтировать с использованием самых качественных материалов и соответствующих профессиональных инструментов. Помните, что головка должна выдерживать огромные температуры и высокое давление при работающем двигателе. Неправильно выполненный ремонт головок обычно приводит к фатальной поломке. Регенерация головки может быть проблематичной из-за ее конструкции, поэтому так важно воспользоваться предложением профессионалов.Только им под силу такие сложные технические операции, как , фрезеровка седел клапанов или втулка распредвалов. Очень важным элементом процесса регенерации является точная диагностика и поиск источника неисправности.

Если вы решили купить б/у головку, то можете найти такую, которая в ближайшее время потребует ремонта. Бывает, что автомобили заканчиваются б/у головками с незаметными невооруженным глазом трещинами.Со временем такая трещина может обернуться дорогостоящим сбоем. Поэтому надо в обязательном порядке проверить герметичность головки . Чтобы головка обрела заводскую прочность, ее следует ремонтировать с использованием самых качественных материалов и соответствующих профессиональных инструментов. Помните, что головка должна выдерживать огромные температуры и высокое давление при работающем двигателе. Неправильно выполненный ремонт головок обычно приводит к фатальной поломке. Регенерация головки может быть проблематичной из-за ее конструкции, поэтому так важно воспользоваться предложением профессионалов.Только им под силу такие сложные технические операции, как , фрезеровка седел клапанов или втулка распредвалов. Очень важным элементом процесса регенерации является точная диагностика и поиск источника неисправности. Приглашаем Вас ознакомиться с полным предложением нашей компании:

Приглашаем Вас ознакомиться с полным предложением нашей компании:

УСЛУГИ:

Шлифовка:

- Валы коленчатые; 90 027 блоков двигателя;

- 90 028 цилиндров.

Втулка блока цилиндров для 2-тактных и 4-тактных двигателей

Расточка опор коренных подшипников в блоках цилиндров

Восстановление ножек и головок шатунов

Регенерация головок:

проверка герметичности головок давлением с применением водяной рубашки;

замена и фрезеровка седел клапанов;

головное планирование;

расточка опор распределительных валов;

втулки распредвалов.

Овальность поршня

Закаленные головки для головок газовых двигателей

Шлифование маховиков, тормозных дисков и барабанов

Регенерация коленчатых валов двухтактных двигателей

Возможность изготовления нетиповых вкладышей, гильз цилиндров и поршневых колец

Также выполняем восстановление поршневой и шатунной систем двигателей (стойка)

Ремонт двигателей (компонентов двигателей) ретроавтомобилей

Завод реализует детали двигателя

Мелкие токарные работы

Чтобы узнать больше о наших услугах, свяжитесь с нами — мы будем рады ответить на любые вопросы, касающиеся нашей деятельности.

.

ДЗИАК — Специалисты по двигателям

Получатель:

AUTO-SZLIF s.c. Томаш Дзяк, Рената Дзяк 9000 3

Название проекта:

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ЦЕНТР ПО ПРОТОТИПИРОВАНИЮ И СОЗДАНИЮ НОВЫХ ТЕХНОЛОГИЙ РЕГЕНЕРАЦИИ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ

Цель проекта:

Повышение конкурентоспособности компании на международном рынке за счет начала выполнения научно-исследовательских работ для других организаций, в основном из автоспорта, путем создания Центра исследований и разработок и приобретения необходимой инфраструктуры для исследований и разработок.

Планируемые эффекты:

Центр исследований и разработок позволит проводить исследования для внешних организаций, проектировать, анализировать, изготавливать прототипы компонентов для двигателей для автоспорта и разрабатывать новые технологии регенерации компонентов двигателей.

Стоимость проекта:

6 877 479. 09

09

злотых

Сумма софинансирования:

2 999 768, 10 злотых

———————————

Получатель:

AUTO-GRIP с.г. Томаш Дзяк, Рената Дзяк 9000 3

Название проекта:

ВНЕДРЕНИЕ РЕЗУЛЬТАТОВ НИОКР ПУТЕМ ВНЕДРЕНИЯ ИННОВАЦИОННЫХ МЕТОДОВ РЕГЕНЕРАЦИИ КОЛЕНЧАТОГО ВАЛА И БЛОКОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ

Цель проекта:

Повышение конкурентоспособности компании за счет внедрения и коммерциализации результатов НИОКР путем внедрения инновационных методов регенерации коленчатых валов и блоков двигателей внутреннего сгорания.Нововведением продукта является запуск новой услуги по регенерации узлов вала/блока двигателя.

Планируемые эффекты:

I / Продуктовая инновация – запуск новой услуги по регенерации вало/блочного двигателя в сборе. Внедренные технологии регенерации коленчатого вала и блока цилиндров повышают эффективность работы двигателя и снижают риск повторного повреждения двигателя в результате разрыва масляной пленки между подшипником скольжения и коленчатым валом. Проект будет реализован за счет выполнения подготовленных Заявителем научно-исследовательских работ и инвестиций, связанных с приобретением основных средств, необходимых для оказания новых услуг. II / Повышение конкурентоспособности предприятия Заявителя на внутреннем и внешнем рынке. III / Приобретение новых рынков сбыта для компании (Польша — новые контрагенты и Чехия — новый рынок сбыта). IV / Увеличение доходов и прибыли, которые будут направлены на дальнейшие исследовательские проекты и их коммерциализацию V / Сохранение рабочих мест и создание новых должностей в инновационной польской автомобильной компании.Внедрение результатов исследований будет осуществляться с участием научно-исследовательских подразделений, благодаря чему произойдет ужесточение сотрудничества между предпринимателем и исследовательскими центрами.

Проект будет реализован за счет выполнения подготовленных Заявителем научно-исследовательских работ и инвестиций, связанных с приобретением основных средств, необходимых для оказания новых услуг. II / Повышение конкурентоспособности предприятия Заявителя на внутреннем и внешнем рынке. III / Приобретение новых рынков сбыта для компании (Польша — новые контрагенты и Чехия — новый рынок сбыта). IV / Увеличение доходов и прибыли, которые будут направлены на дальнейшие исследовательские проекты и их коммерциализацию V / Сохранение рабочих мест и создание новых должностей в инновационной польской автомобильной компании.Внедрение результатов исследований будет осуществляться с участием научно-исследовательских подразделений, благодаря чему произойдет ужесточение сотрудничества между предпринимателем и исследовательскими центрами.

Стоимость проекта:

3 552 537, 66 9000 злотых 3

Сумма софинансирования:

1 992 886,98 злотых

———————-

90 121

90 121 90 121 90 127 Проект, софинансируемый Европейским Союзом в рамках Оперативной программы Европейского фонда регионального развития Восточная Польша 2014-2020 90 128 90 019 90 121 90 127 Приоритетная ось I Предпринимательская Восточная Польша 90 128 90 019 9000 3

Мероприятие 1. 4 Формула для соревнований 90 128

4 Формула для соревнований 90 128

2 этап 90 128

Название проекта: « Повышение конкурентоспособности AUTO-SZLIF S.C. Томаш Дзяк, Рената Дзяк путем внедрения рекомендаций, включенных в стратегию дизайна ”90 128 90 152

Срок реализации проекта: 06.02.2020 — 05.01.2021. 90 128

Общая стоимость проекта: 5 286 048,00 злотых 90 128 90 152

Сумма софинансирования ЕС: 2 956 620.00 злотых

ОСНОВНАЯ ЦЕЛЬ ПРОЕКТА:

Повышение конкурентоспособности Auto — Szlif за счет увеличения потенциала управления дизайном и расширения использования дизайна при внедрении новых продуктов.

КОНКРЕТНЫЕ ЗАДАЧИ ПРОЕКТА:

— реализация ИННОВАЦИИ ПРОДУКТА с использованием дизайна: услуга, заключающаяся в предложении 3-х пакетов модификаций двигателя

— построение целостной системы визуальной идентификации, выделяющей компанию среди конкурентов

— повышение узнаваемости бренда и улучшение связи с рыночной средой

— Объединение бренда DZIAK и разделение суббрендов Regeneracja и Motorsport

-совершенствование процесса управления проектированием в компании — внедрение должности менеджерадизайн

ПЛАНИРУЕМЫЕ ЭФФЕКТЫ ПРОЕКТА:

ФАКТИЧЕСКИ:

— Приобретение основных средств и материальных и юридических ценностей.

— Запуск инновационного сервиса.

-ФИНАНСОВЫЙ:

— Увеличение доходов.

— Снизить себестоимость производства новой продукции.

— Оптимизация прибыли.

-ДРУГОЕ:

— Начало деятельности, связанной с профессиональным промышленным дизайном в компании.

— Повышение конкурентоспособности компании AUTO-SZLIF благодаря использованию дизайна.

— Увеличение продаж услуг и узнаваемости бренда

— Улучшение внутренней и внешней коммуникации

— Постоянное представительство на рынке

— Предложение клиентам новой услуги, которая повысит функциональную и эстетическую ценность двигателей

.

— Четкая и визуально привлекательная передача предложения клиентам.

——————————————————————

Получатель:

AUTO-GRIP с.г. Томаш Дзяк, Рената Дзяк 9000 3

Название проекта:

ПРОИЗВОДСТВО ВОЗОБНОВЛЯЕМОЙ ЭНЕРГИИ В AUTO-SZLIF S.C. ТОМАС ДЗЯК, РЕНАТА ДЗЯК

Цель проекта:

Целью проекта является повышение конкурентоспособности компании за счет инвестиций в возобновляемые источники энергии, а также в защиту и улучшение окружающей среды.

Планируемые эффекты:

Производство электроэнергии из возобновляемых источников.

Стоимость проекта:

511 680,01

злотых

Сумма софинансирования:

228 799,99 зл.

.

Шлифовальные цилиндры | РЕГЕНЕРАЦИЯ ВАЛОВ ЦИЛИНДРОВ ШЛИФОВАНИЕ ВТУЛКИ ЦИЛИНДРА

Шлифовальные цилиндры.

Первые прохладные ночи этой осени позади. Вместе с ними, к сожалению, появились и первые проблемы, связанные с запуском двигателей наших автомобилей. Меньше проблем, когда за это отвечает батарея. Хуже того, это вызвано загустением моторного масла из-за низкой температуры окружающей среды. Его плохая консистенция приводит к закупорке системы смазки силового агрегата.Тогда это только вопрос времени, когда произойдут более серьезные повреждения. При запуске автомобиля поршни обычно заедают при движениях в сухом цилиндре. В такой ситуации мотор нуждается в капитальном ремонте.

Выверните все изношенные детали

Первые работы по ремонту двигателя связаны с поршнями, которые необходимо вытащить из цилиндров, которые теперь в основном полые в алюминиевых блоках. Следующее, что вам нужно сделать, это проверить состояние стенок в цилиндрах, которые могли быть поцарапаны.Для того, чтобы они выглядели как новые, необходимо отшлифовать (вытеснить) их изнутри. В лучших мастерских для этого есть расточные станки с циферблатным индикатором, — говорит Ян Бялдыга, владелец компании Autocolor. При растачивании расточные станки должны обязательно совпадать с осью шлифуемого цилиндра. Наконец, осталось только отполировать обработанную поверхность.

Прохладно и мокро.