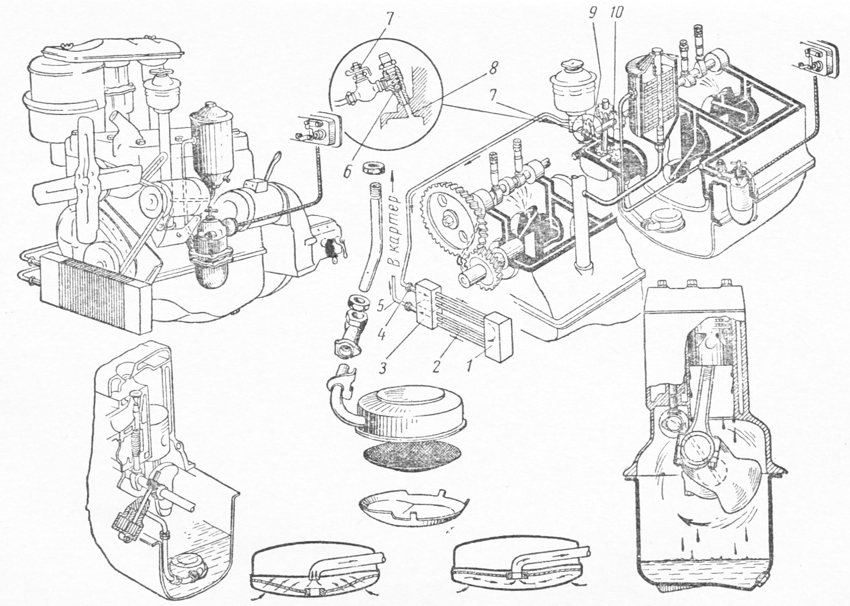

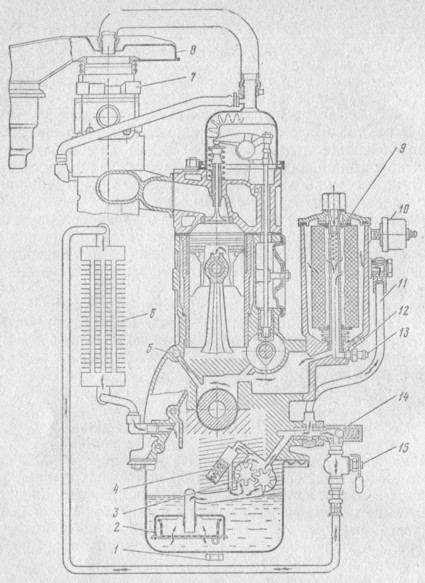

Система смазки двигателя ГАЗ-66, ГАЗ-53

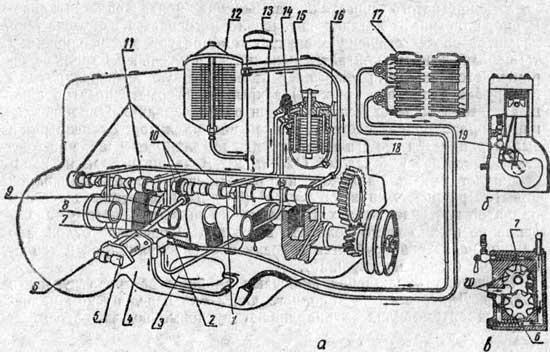

Двигатели имеют смешанную (под давлением и разбрызгиванием) систему смазки

Под давлением масло подается к коренным и шатунным подшипникам коленчатого вала, к подшипникам распределительного вала

К втулкам коромысел масло подается с пульсирующим давлением через пустотелые оси коромысел, в которые поступает через каналы, идущие от второго и четвертого подшипников распределительного вала.

К остальным деталям двигателя масло подается самотеком и разбрызгиванием.

Для охлаждения масла двигатели снабжены масляным радиатором, установленным впереди радиатора системы охлаждения.

Падение давления в системе смазки обусловливается в основном износом деталей масляного насоса или подшипников коленчатого и распределительного валов.

При значительном износе масляный насос начинает работать шумно. Чтобы выявить неисправности насоса, его необходимо снять с двигателя и разобрать.

Но к разборке насоса следует приступить только после проверки состояния редукционного клапана, так как он может являться причиной ненормального давления в масляной системе (ослабла пружина, заело плунжер и т.

Чтобы убедиться в нормальной работе редукционного клапана, надо отвернуть его пробку, вынуть пружину и убедиться, что плунжер перемещается в своем гнезде свободно, без заедания, а пружина находится в нормальном состоянии.

Длина пружины в свободном состоянии должна быть 50 мм. Усилие пружины клапана при сжатии ее на 10 мм должно быть равным 4,6 кГ.

При ослаблении усилия пружину заменяют новой, так как подкладывание под нее шайб или растягивание для увеличения усилия категорически запрещается.

- 1. Снять насос вместе с прокладкой с блока цилиндров.

- 2. Снять корпус нижней секции с ведомой шестерней и прокладкой.

- 3. Снять ведущую шестерню нижней секции масляного насоса и сегментную шпонку шестерни с вала насоса.

- 4. Снять перегородку масляного насоса с прокладкой.

- 5. Вынуть ведомую шестерню верхней секции насоса из корпуса.

- 6. Вынуть из корпуса насоса вал с ведущей шестерней верхней секции.

- 7. После разборки насоса все его детали тщательно промыть, просушить и осмотреть.

- 8. Если на перегородке масляного насоса обнаружится выработка от шестерни, то прошлифовать ее до уничтожения следов выработки. При большом износе корпусов секций насос заменить новым.

При ремонте следует иметь в виду следующее.

Расстояние от торца валика с шестигранным отверстием до верхнего торца ведущей шестерни верхней секции насоса должно быть 40 ± 0,15 мм.

Отверстие диаметром 4 мм под штифт крепления шестерни на валике насоса сверлят на глубину 23 ± 0,5 мм на расстоянии 15 мм от торца шестерни. Возвышение штифта над плоскостью впадины зуба не допускается.

При выпрессовке осей ведомых шестерен из корпусов секций насоса последние нагревают до 100—120° С, а при запрессовке — до 160—170°С, а оси охлаждают в сухом льду.

При запрессовке оси ведомой шестерни в корпус верхней секции насоса необходимо выдерживать размер 3 ± 0,25 мм, а в корпус нижней секции 0,5 ± 0,25 мм от торца корпуса до торца оси.

Собирают насос в обратной последовательности. При сборке насоса следует менять паронитовые или картонные прокладки корпусов (толщина их 0,3—0,4 мм).

Применять шеллак или другие герметизирующие средства, а также увеличивать толщину прокладок недопустимо, так как это снижает производительность масляного насоса.

Перед установкой на двигатель насос заливают маслом, так как сухой насос в самом начале работы двигателя не будет подавать масло к трущимся поверхностям, что приведет к их задирам и отказу в работе.

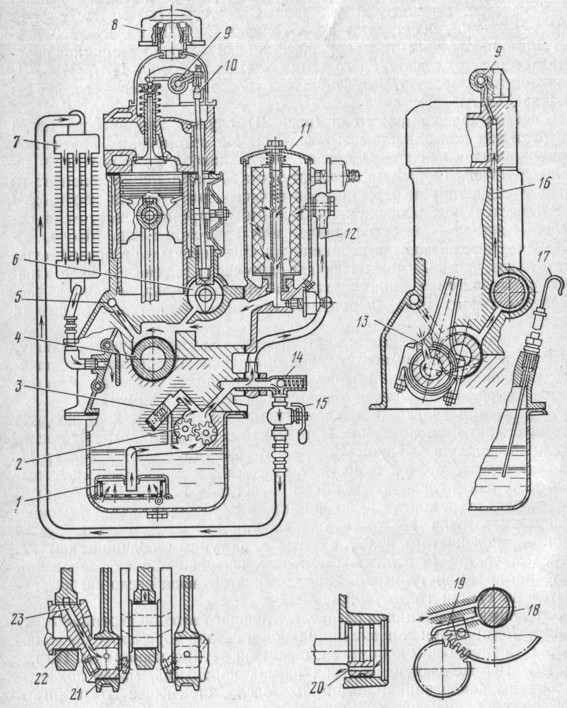

Разборка привода масляного насоса

(рис. 2). Выпрессовать штифт 6 шестерни привода при помощи бородка диаметром 3 мм. 1. Вынуть шестигранный валик 7 привода масляного насоса.- 2. Спрессовать шестерню 5 привода при помощи оправки, для чего установить корпус привода верхним торцом на плиту с отверстием для свободного выхода валика в сборе с упорной втулкой.

- 3. Снять упорные шайбы 3 и 4 и вынуть валик 2 из корпуса привода прерывателя-распределителя.

- 4. Выпрессовать штифт 10 упорной втулки 11 валика привода и спрессовать втулку.

После разборки промыть все детали привода и подвергнуть тщательному осмотру.

Сборка привода-прерывателя-распределителя. Напрессовать на валик привода прерывателя-распределителя упорную втулку 11, выдерживая размер 19 ± 0,1 мм от торца валика до нижнего торца втулки.

В упорной втулке сверлить отверстие диаметром 4+0,03

Ось отверстия во втулке должна совпадать с осью отверстия в валике привода прерывателя-распределителя.

Раззенковать фаски глубиной 0,8 мм под углом 90˚ в отверстии диаметром 4 мм с двух сторон.

В отверстие запрессовать штифт 10 и расклепать его с обеих сторон.

Валик в сборе смазать чистым маслом для двигателей, вставить в корпус привода прерывателя-распределителя и попробовать легкость вращения его от руки.

На валик установить упорные шайбы, сначала стальную 3, а потом бронзовую 4.

Напрессовать шестерню 5 на валик 2, выдерживая зазор 0,15—0,55 мм между торцами шестерни и бронзовой упорной шайбой.

Ось 9 паза на валике должна быть параллельна оси, проходящей через середину впадины 8 на нижнем торце шестерни, допустимое отклонение ± 2˚.

Сверлить отверстие диаметром 4+0,03мм, выдерживая расстояние 9 ± 0,15 мм от оси отверстия до торца ступицы шестерни.

При сверлении отверстия валик в сборе должен быть прижат торцом упорной втулки 11 к корпусу 1 привода прерывателя-распределителя.

Ось отверстия должна проходить через ось и середину грани валика 7. допустимое отклонение не более 0,1 мм.

В шестигранное отверстие в торце валика 2 привода вставить шестигранный валик 7 привода масляного насоса и запрессовать в отверстие штифт диаметром 4 мм.

Расклепать штифт с двух сторон.

Проверить легкость вращения валика, зазор между упорной шайбой и торцом шестерни привода и смещение середины впадины зубьев шестерни привода прерывателя-распределителя относительно оси паза валика.

Разборка фильтра центробежной очистки масла. Снять кожух. Осторожно за гайку снять стакан ротора, удерживая ротор от вращения.

Покачивая ротор на оси, определить радиальный зазор во втулках ротора. Заметное перемещение ротора свидетельствует об износе втулок, и ротор подлежит замене.

Снять ротор вместе с шайбой.

При снятии ротора необходимо следить за тем, чтобы верхнее кольцо упорного подшипника не было поднято вместе с ротором, так как оно может упасть в корпус фильтра, а оттуда в крышку распределительных шестерен и в картер двигателя.

После разборки фильтра все детали его тщательно промыть в керосине и продуть сжатым воздухом.

Осмотреть жиклеры и, если они засорены, вывернуть их для очистки

Каждый жиклер устанавливать в свое гнездо, так как они обработаны в сборе с ротором, поэтому вывертывать сразу оба жиклера из ротора не рекомендуется.

Для очистки жиклера в его отверстие вводят сверло диаметром 5 мм и, вращая его от руки, удаляют все отложения. После этого жиклер промывают еще раз в керосине и продувают сжатым воздухом через сопловое отверстие.

После этого жиклер промывают еще раз в керосине и продувают сжатым воздухом через сопловое отверстие.

При установке жиклера на место следует обратить внимание на совпадение одной из граней головки жиклера с меткой, нанесенной на бобышке ротора, так как нарушение расположения сопловых отверстий вызывает забрасывание масла в зону вращения ротора, а это сильно тормозит его вращение.

Для замены уплотнительной прокладки гайки стакана ротора снять с гайки пружинное стопорное кольцо и вынуть гайку из стакана ротора.

Собирают фильтр в обратной последовательности.

При сборке надо следить за тем, чтобы уплотнительные прокладки не выдавливались из своих гнезд, а ротор фильтра свободно вращался на оси.

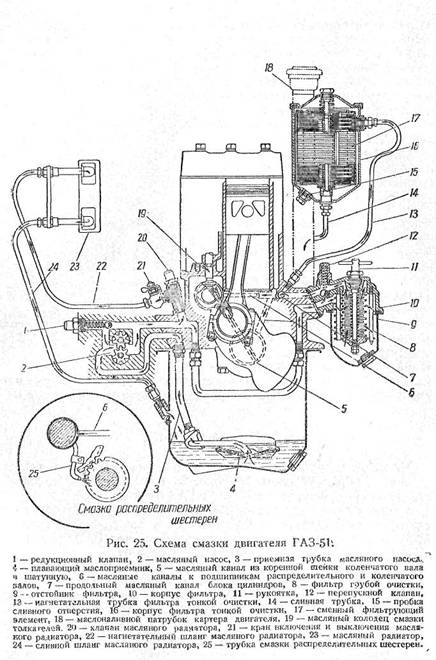

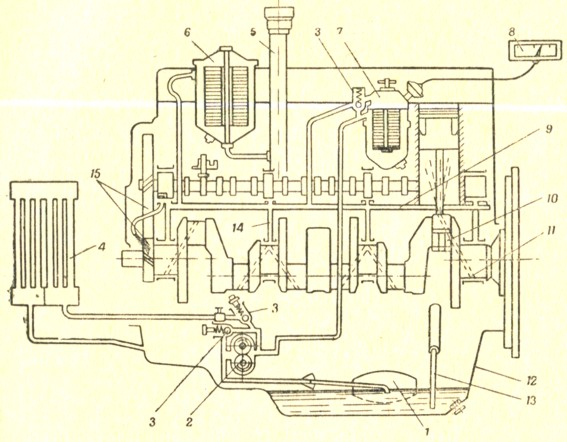

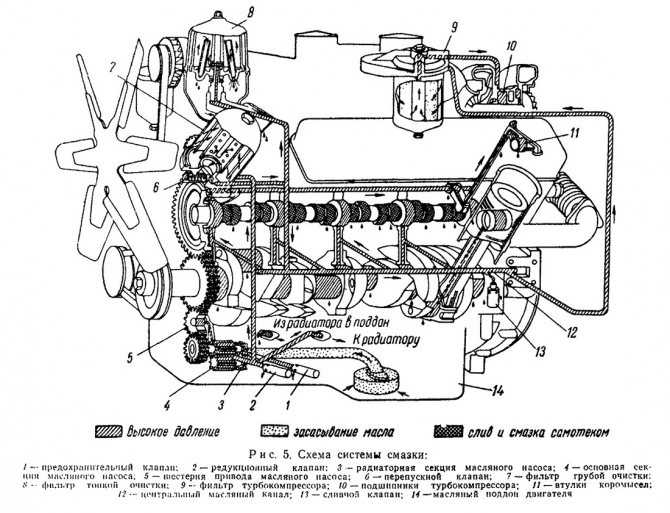

Система смазки ГАЗ 53-12

Рубрика: Система смазки

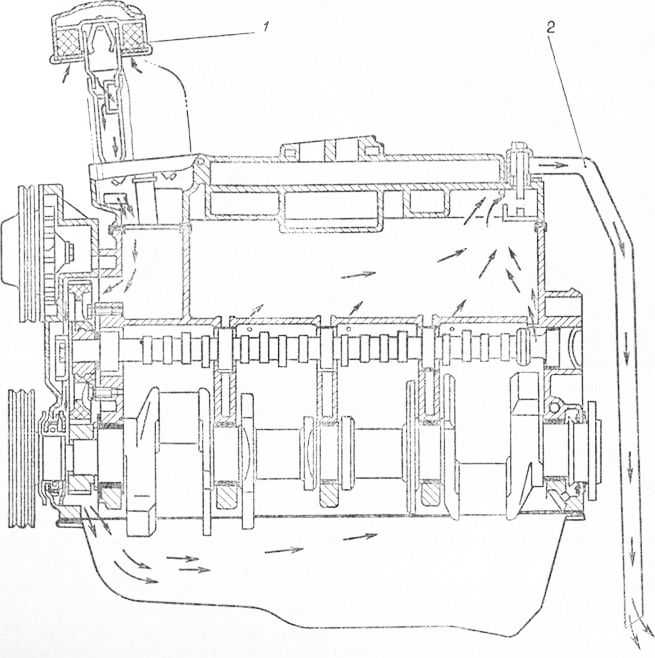

Система смазки двигателя комбинированная: под давлением и разбрызгиванием.

Схема смазки двигателя

- масляный радиатор

- полость оси коромысел

- канал в головке блока

- масляный фильтр

- канал в блоке

- главная масляная магистраль

- отверстие в корпусе привода распределителя

- полость

- масляный насос

- редукционный клапан масляного насоса

- четвертая шейка распределительного вала

- маслоприемник

- предохранительный клапан

- кран масляного радиатора

- вторая шейка распределительного вала

Через маслоприемник масло засасывается масляным насосом и, пройдя фильтр, подается в масляную магистраль. На насосе установлен редукционный клапан. В проставке фильтра установлен предохранительный клапан, пропускающий масло в магистраль помимо фильтра при его чрезмерно большом сопротивлении (засорение, пуск холодного двигателя). Под давлением смазываются коренные и шатунные подшипники коленчатого вала, подшипники распределительного вала, упорный фланец распределительного вала, втулки коромысел и верхние наконечники штанг.

На насосе установлен редукционный клапан. В проставке фильтра установлен предохранительный клапан, пропускающий масло в магистраль помимо фильтра при его чрезмерно большом сопротивлении (засорение, пуск холодного двигателя). Под давлением смазываются коренные и шатунные подшипники коленчатого вала, подшипники распределительного вала, упорный фланец распределительного вала, втулки коромысел и верхние наконечники штанг.

К головкам блока для смазки втулок коромысел и верхних наконечников штанг масло пульсирующим потоком подается от второй 15 (к правой головке) и от четвертой 11 (к левой головке) шеек распределительного вала по каналам 5 в блоке и 3 в головке.

Разбрызгиванием смазываются цилиндры, втулки верхних головок шатунов, поршневые кольца, клапаны, толкатели и кулачки распределительного вала.

Шестерни привода распределительного вала смазываются маслом, поступающим из масляной магистрали через трубку, а привод датчика-распределителя зажигания и его шестерни — маслом, поступающим из полости 8, расположенной между пятой шейкой распределительного вала и заглушкой в блоке.

Категорически запрещается эксплуатировать автомобиль ГАЗ 5312, если уровень масла в картере двигателя ниже метки О по стержневому указателю. Необходимо постоянно поддерживать уровень масла в картере двигателя между метками О и П указателя, по возможности ближе к метке П. Для более точного определения уровня масла пустить двигатель и, дав ему поработать 3-4 минуты, остановить. Через 10 минут сделать замер.

Давление масла в двигателе при движении автомобиля на прямой передаче со скоростью 60 км/ч должно быть не менее 250 кПа (2,5 кгс/см2) при выключенном масляном радиаторе на хорошо прогретом двигателе.

При пуске и прогреве холодного двигателя давление масла может достигать 500-550 кПа (5-5,5 кгс/см2).

При падении давления масла в двигателе до 40-80 кПа (0.4-0,8 кгс/см2) на щитке приборов загорается сигнализатор аварийного давления масла.

Допустимо загорание сигнализатора при малой частоте вращения коленчатого вала на режиме холостого хода. Если система смазки исправна, при повышении частоты вращения сигнализатор погаснет. Загорание сигнализатора на средней и большой частотах вращения коленчатого вала двигателя указывает на наличие неисправности, и до ее устранения дальнейшая эксплуатация автомобиля должна быть прекращена.

Если система смазки исправна, при повышении частоты вращения сигнализатор погаснет. Загорание сигнализатора на средней и большой частотах вращения коленчатого вала двигателя указывает на наличие неисправности, и до ее устранения дальнейшая эксплуатация автомобиля должна быть прекращена.

При температуре воздуха выше 20 °C необходимо включать масляный радиатор, открывая кран, находящийся с левой стороны двигателя. При включенном радиаторе рукоятка крана направлена вдоль шланга. При более низких температурах радиатор должен быть выключен. Однако независимо от температуры воздуха, при езде в особо тяжелых условиях, с большой нагрузкой и малыми скоростями движения также необходимо включать масляный радиатор. Масло поступает в радиатор через предохранительный клапан. Этот клапан открывается при давлении около 100 кПа (1,0 кгс/см2), и таким образом масло циркулирует через радиатор только при наличии давления в масляной магистрали большего, чем 100 кПа (1,0 кгс/см2). Пройдя через масляный радиатор, масло сливается в картер двигателя.

Пройдя через масляный радиатор, масло сливается в картер двигателя.

Каждый раз при регулировке зазора между клапанами и коромыслами, а также при ТО-2 необходимо проверить, поступает ли масло к осям коромысел. Для этого надо пустить двигатель и убедиться, что масло вытекает из отверстия в регулировочном винте и стекает вниз по штангам. Если масло не идет, необходимо прочистить каналы следующим образом.

С головки, в которой масло не поступает к осям коромысел, снять ось с коромыслами и стойками в сборе, вывернуть шпильку крепления оси коромысел (на правой головке — переднюю, на левой головке — заднюю) и через ее отверстие продувать сжатым воздухом каналы подачи масла к головке, медленно проворачивая коленчатый вал до появления характерного звука выхода воздуха в масло.

T53 – Система масла и смазки – Cappsco International Corp.

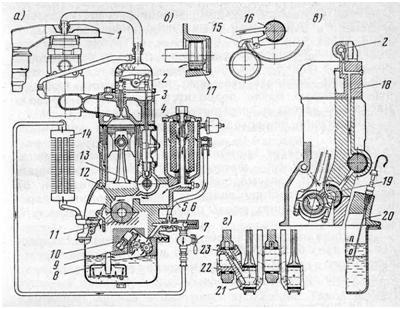

Конструкция системы

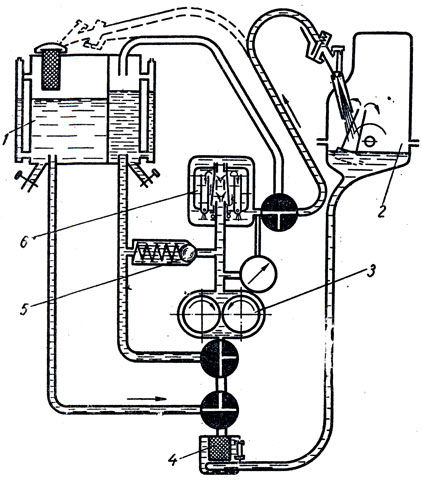

Система смазки двигателя состоит из главного источника давления масла и системы продувки масла. Основными компонентами системы смазки являются узел фильтра смазочного масла, роторный (масляный) насос с механическим приводом, роторный (бустерный) насос с механическим приводом и соответствующие узлы внешних шлангов и внутренние каналы.

Главная система подачи давления масла. Смазочное масло в двигатель подается из маслобака, установленного на самолете. Масло поступает в роторный (масляный) насос с механическим приводом, установленный на редукторе привода вспомогательных агрегатов, и выводится через внутренние каналы в узел фильтра смазочного масла. Отфильтрованное масло направляется в два основных потока. Один масляный канал проходит через внутренние каналы во впускном корпусе для подачи смазочного масла к передней части двигателя, включая редуктор, измеритель крутящего момента, шестерню привода вспомогательных агрегатов, главный подшипник № 1 и передний подшипник приводного вала. Второй путь потока масла проходит через узлы внешних напорных масляных шлангов в заднюю часть двигателя для смазки коренных подшипников № 2, 3 и 4 и уплотнений в местах расположения подшипников.

Во входной части корпуса масло через фланцы водила привода агрегатов направляется в кольцевой канал, расположенный в заднем опорном фланце водила. Масло из этого канала направляется в узел маслопередачи для принудительной подачи разбрызгиваемой смазки редукторов по трем маслоперекачивающим трубкам. Каналы в корпусе обеспечивают смазку подшипников вторичного вала. Главный подшипник № 1 и ведущая шестерня привода вспомогательных агрегатов, а также передний подшипник приводного вала смазываются по перекачивающей трубке из узла держателя привода вспомогательных агрегатов. Масло под постоянным давлением смазывает опорный подшипник. 011 проходит через трубку подачи масла в масляную форсунку, расположенную на задней стороне корпуса передней крышки. Масло проходит через две форсунки в форсунке для смазки опорных подшипников выходного вала.

Масло из этого канала направляется в узел маслопередачи для принудительной подачи разбрызгиваемой смазки редукторов по трем маслоперекачивающим трубкам. Каналы в корпусе обеспечивают смазку подшипников вторичного вала. Главный подшипник № 1 и ведущая шестерня привода вспомогательных агрегатов, а также передний подшипник приводного вала смазываются по перекачивающей трубке из узла держателя привода вспомогательных агрегатов. Масло под постоянным давлением смазывает опорный подшипник. 011 проходит через трубку подачи масла в масляную форсунку, расположенную на задней стороне корпуса передней крышки. Масло проходит через две форсунки в форсунке для смазки опорных подшипников выходного вала.

Третий передаточный канал от держателя привода вспомогательных агрегатов направляется вверх через впускную стойку корпуса к механическому приводу роторного (бустерного) насоса, который установлен на блоке регулятора превышения скорости и привода тахометра и приводится в действие им. Этот узел включает в себя клапан регулирования давления, который регулирует выходное давление роторного (бустерного) насоса с механическим приводом путем циркуляции избыточного масла под давлением обратно во впускной корпус. Масло под давлением от роторного (бустерного) насоса с механическим приводом направляется обратно через входную стойку корпуса и сетчатый фильтр к клапану измерителя крутящего момента, расположенному на цилиндре измерителя крутящего момента.

Масло под давлением от роторного (бустерного) насоса с механическим приводом направляется обратно через входную стойку корпуса и сетчатый фильтр к клапану измерителя крутящего момента, расположенному на цилиндре измерителя крутящего момента.

Смещенный канал во фланце крепления ограничителя скорости подает масло к сетчатому фильтру и дозирующему патрону в ограничителе скорости, который направляет дозированное масло к ограничителю скорости и зубчатой передаче привода тахометра. Дополнительный перепускной канал от узла опоры главной передачи направляет масло через внутренние каналы во впускном корпусе к монтажному фланцу коробки отбора мощности. Это масло по мере необходимости проходит через сетчатый фильтр и дозирующее отверстие для смазки агрегатов привода двигателя на фланце крепления коробки отбора мощности.

Поток масла в заднюю часть двигателя подается из порта давления масла в положении «5 часов» на впускном корпусе через узел внешнего гибкого масляного шланга в коллектор давления смазки, установленный на передней поверхности корпуса диффузора. Масло направляется снизу корпуса диффузора к коренным подшипникам № 2, а также к переднему и заднему уплотнениям. Масло направляется из верхней части коллектора через узел шланга и сетчатый фильтр через верхнюю стойку в выхлопном диффузоре для смазки коренных подшипников № 3 и 4.

Масло направляется снизу корпуса диффузора к коренным подшипникам № 2, а также к переднему и заднему уплотнениям. Масло направляется из верхней части коллектора через узел шланга и сетчатый фильтр через верхнюю стойку в выхлопном диффузоре для смазки коренных подшипников № 3 и 4.

Все масло внутренней продувки из секции впускного корпуса стекает через полые опорные стойки в нижнюю стойку во впускном корпусе, через сетку и переходную трубку и в редуктор привода вспомогательных агрегатов. Продувочное масло из корпуса выходного редуктора и узла шестерни течет самотеком в полые впускные стойки корпуса.

Продувочное масло из коренного подшипника № 2 проходит через продувочную масляную трубку в корпусе диффузора и направляется к редуктору привода вспомогательных агрегатов по внешнему узлу продувочного масляного шланга. Продувочное масло из подшипников № 3 и 4 с помощью двух крыльчаток, расположенных в корпусе подшипника, протекает по масляной трубке, проходящей через нижнюю часть выхлопного диффузора, и направляется к редуктору привода вспомогательных агрегатов по внешнему узлу продувочного масляного шланга. Продувочная часть ротационного масляного насоса с механическим приводом возвращает продувочное масло из редуктора привода вспомогательных агрегатов через маслоохладитель самолета и обратно в резервуар для хранения масла.

Продувочная часть ротационного масляного насоса с механическим приводом возвращает продувочное масло из редуктора привода вспомогательных агрегатов через маслоохладитель самолета и обратно в резервуар для хранения масла.

Измеритель крутящего момента представляет собой гидромеханическое устройство измерения крутящего момента, расположенное в секции редуктора впускного корпуса. В измерителе крутящего момента используется смазочное масло, нагнетаемое до высокого давления роторным подкачивающим насосом с механическим приводом. Он состоит из неподвижной пластины, подвижной пластины, прикрепленной к водилу планетарной передачи, и 18 стальных шариков, расположенных в конических карманах, расположенных в обеих пластинах. Сопротивление вращению планетарных шестерен из-за нагрузки на выходной вал заставляет пластину, установленную на водиле, немного вращаться. Шарики измерителя крутящего момента смещаются из своих отдельных карманов, заставляя заднюю пластину измерителя крутящего момента двигаться назад. Движение пластины измерителя крутящего момента назад приводит к смещению подпружиненного тарельчатого клапана, позволяя маслу под высоким давлением поступать в полость цилиндра и уравновешивать силу, вызывающую движение пластины измерителя крутящего момента назад. Давление масла в цилиндре и давление воздуха в коробке передач направляются на датчик крутящего момента самолета, который показывает дифференциальное давление масла в крутящем моменте в фунтах на квадратный дюйм. Давление масла при дифференциальном крутящем моменте пропорционально крутящему моменту, передаваемому на выходной редуктор.

Движение пластины измерителя крутящего момента назад приводит к смещению подпружиненного тарельчатого клапана, позволяя маслу под высоким давлением поступать в полость цилиндра и уравновешивать силу, вызывающую движение пластины измерителя крутящего момента назад. Давление масла в цилиндре и давление воздуха в коробке передач направляются на датчик крутящего момента самолета, который показывает дифференциальное давление масла в крутящем моменте в фунтах на квадратный дюйм. Давление масла при дифференциальном крутящем моменте пропорционально крутящему моменту, передаваемому на выходной редуктор.

Разработка трехмикронного абсолютного главного масляного фильтра для газовой турбины Т53 | Дж. Трибол.

Пропустить пункт назначения навигации

Научно-исследовательские работы

К. В. Линч,

Р. Б. Купер

Информация об авторе и статье

J. Lubrication Tech . июль 1971 г., 93(3): 430-436 (7 страниц)

Lubrication Tech . июль 1971 г., 93(3): 430-436 (7 страниц)

https://doi.org/10.1115/1.3451612

Опубликовано в Интернете: 1 июля 1971 г.

История статьи

Получено:

26 марта 1970 г.

Онлайн:

18 октября 2010 г.

- Просмотры

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

- Делиться

- Твиттер

- MailTo

Иконка Цитировать Цитировать

Разрешения

- Поиск по сайту

Citation

Линч, К. В., и Купер, Р.Б. (1 июля 1971 г.). «Разработка трехмикронного абсолютного основного масляного фильтра для газовой турбины T53». КАК Я. J. Lubrication Tech . июль 1971 года; 93(3): 430–436. https://doi.org/10.1115/1.3451612

В., и Купер, Р.Б. (1 июля 1971 г.). «Разработка трехмикронного абсолютного основного масляного фильтра для газовой турбины T53». КАК Я. J. Lubrication Tech . июль 1971 года; 93(3): 430–436. https://doi.org/10.1115/1.3451612

Скачать файл цитаты:

- Рис (Зотеро)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- Конечная примечание

- РефВоркс

- Бибтекс

- Процит

- Медларс

Расширенный поиск

В этом документе описывается разработка первого известного успешного главного масляного фильтра с абсолютной размерностью 3 микрона для системы смазки авиационных газотурбинных двигателей, заменившего номинальный 40-микронный фильтр на двигателях Avco Lycoming T53. Новые одноразовые элементы, работающие примерно 300 часов без засорения, обеспечивают гораздо более чистую систему смазки и устраняют необходимость в 25-часовой проверке фильтров и 100-часовых сливах масла.