Сухозаряженный аккумулятор хранился 28 лет, и его ввели в эксплуатацию / Хабр

Привет, Хабр! Для одного исторического автомобиля попытались ввести в эксплуатацию новую сухозаряженную аккумуляторную батарею 6СТ-60ЭМ, хранившуюся с 1992 года. Посмотрим, что из этого получится.

Пробки за это время открывались всего один раз, потому будем надеяться, что кислород и влага из воздуха не навредили пластинам. Пробки сухозаряженных АКБ герметичны, при вводе в эксплуатацию с них срезается выступ, открывая отверстие для выхода газов.

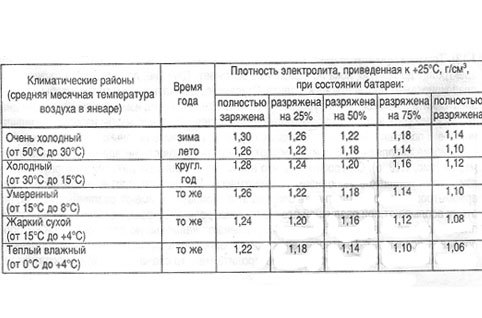

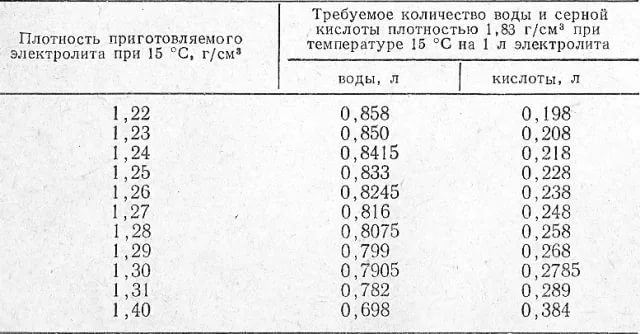

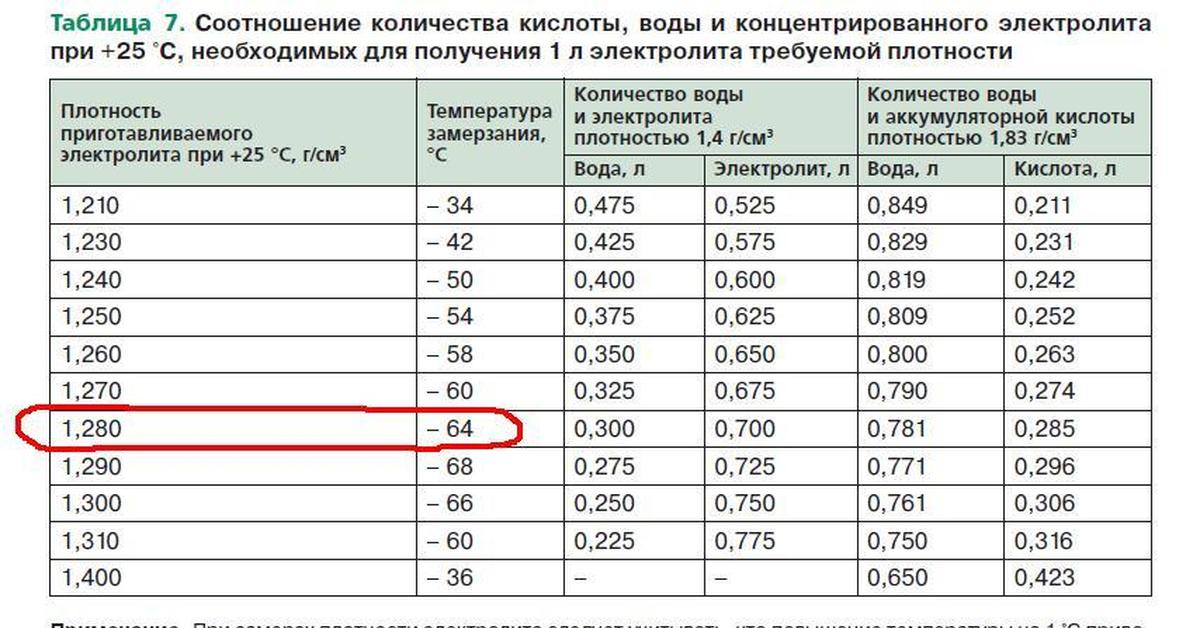

Плотность заливаемого электролита 1.27 — 1.28, исходная температура 18.7 по Цельсию.

Напряжение разомкнутой цепи (НРЦ, оно же ЭДС без нагрузки) за 30 минут после заливки выросло с 10.0 до 11.52 вольт, температура поднялась до 37 градусов. Через 40 минут плотность 1.18.

Через 80 минут после заливки НРЦ 11.86, плотность 1.15, температура 42 градуса.

Температура держалась, аккумулятор оставили на ночь.

Реакция включения шла 8 часов. Первые полтора часа НРЦ быстро росло, затем росло медленее и стало снижаться вследствие остывания аккумулятора.

Первые полтора часа НРЦ быстро росло, затем росло медленее и стало снижаться вследствие остывания аккумулятора.

Резкий спад на графике произошёл, когда АКБ покачали для перемешивания электролита и ускорения выхода пузырьков.

Тестер показал здоровье АКБ 30%, пусковой ток 68 из 225 А по DIN, внутреннее сопротивление 24.9 мОм и НРЦ 11.69. Вердикт — зарядить и снова проверить.

Плотность по банкам от плюса к минусу составила: 1.14, 1.125, 1.12, 1.14, 1.13, 1.12.

Заряд до напряжения 14.8 длился сутки, батарее сообщено 78.6 А*ч.

Плотность во всех банках стала 1.28, кроме минусовой 1.225. Решено зарядить отстающую банку отдельно, благо этому способствует наружное расположение перемычек.

Через 8 часов плотность в минусовой банке составила 1.28. Ставим батарею под буфер 13.2 вольта… на целый месяц. По сравнению с 28 годами хранения не так уж и много.

После 3 суток отстоя тестер показывает здоровье 93%, DIN 211 А из 225, 7.97 мОм, 12.67 В, вердикт — батарея хорошая!

Перед контрольно-тренировочным разрядом скомпенсируем саморазряд за эти трое суток, батарея ведь старинная. Задаём CV 14.4 В.

Задаём CV 14.4 В.

Заряд длился 6 часов, батарее сообщено 4 А*ч.

Разряжаем 20-часовым током до 10.5 вольт.

Из заявленных 60 батарея выдала почти 64 ампер*часа. ЭДС после снятия нагрузки составила 11.03 В.

После 30 минут отстоя НРЦ стало 11.22. Здоровье 32%, 73 А, 23.01 мОм. Вердикт — зарядить.

Во всех банках почти вода, вся кислота в намазках — в виде сульфатов. Реакция Гладстона-Трайба осуществилась по полной программе.

Побаночно измеряем напряжение от минуса к плюсу, получаем 1.86, 1.85, 1.88, 1.86, 1.84, 1.87.

За 21 час заряда батарее сообщено 71 А*ч, плотность от минуса к плюсу 1.255, 1.255, 1.27, 1.26, 1.26, 1.26. Напряжение пока не дошло до заданных 14.8, заряд продолжается. После завершения имеем 1.28, 1.275, 1.29, 1.285, 1.28, 1.28.

Теперь сравним 28-летний 6СТ-60ЭМ с современным Ca/Ca LADA 6СТ-62VL, бывшим в употреблении полтора года.

Старичок: здоровье 90%, пусковой ток 204 из 225 А по DIN, 334 A по EN, 8.26 мОм и НРЦ 12. 66, батарея хорошая.

66, батарея хорошая.

Лада: SoH 100%, 612 из 600 А EN, 4.51 мОм, 12.81 В, батарея хорошая.

Итак, при почти равной номинальной ёмкости у современной АКБ показания пускового тока почти в 2 раза выше, внутреннее сопротивление почти в 2 раза ниже, чем у антикварной. Ёмкость старой АКБ по факту проверили разрядом, она оказалась даже выше номинальной. А пусковые характеристики в два раза хуже современной.

Старая АКБ под вилкой 200 А просела с 12.67 до 9.63 В.

АКБ Лада под вилкой 200 А просела с 12.83 до 10.49 В.

Масса антикварной АКБ 23.7 кг, что составляет 4 кг на 10 А*ч ёмкости.

Масса АКБ Лада 15.1 кг, это 2.5 кг на 10 А*ч.

Важнейшая характеристика стартерной АКБ — пусковой ток. Путём нехитрых расчётов получаем, что современные аккумуляторы дают пусковой ток на килограмм массы в 3 раза выше выпускавшихся 3 десятилетия назад.

Тем не менее, аккумулятор из начала 90-х годов прошлого века получилось ввести в эксплуатацию, он работоспособен, и теперь несёт службу под капотом антикварных милицейских Жигулей.

Сколько нужно заряжать автомобильный аккумулятор? + Видео » АвтоНоватор

Покупая новый или снимая с автомобиля разряженный аккумулятор автовладельцы задаются вопросом: сколько надо времени для его зарядки? Ни один специалист не скажет сколько точно нужно часов, так как время зависит от ряда факторов. Он даст только рекомендации как заряжать.

Содержание

1 Подготовка автомобильного аккумулятора к процессу зарядки

2 Как и сколько времени заряжать аккумулятор автомобиля постоянным током

3 Как и сколько часов заряжать аккумулятор автомобиля постоянным напряжением

Подготовка автомобильного аккумулятора к процессу зарядки

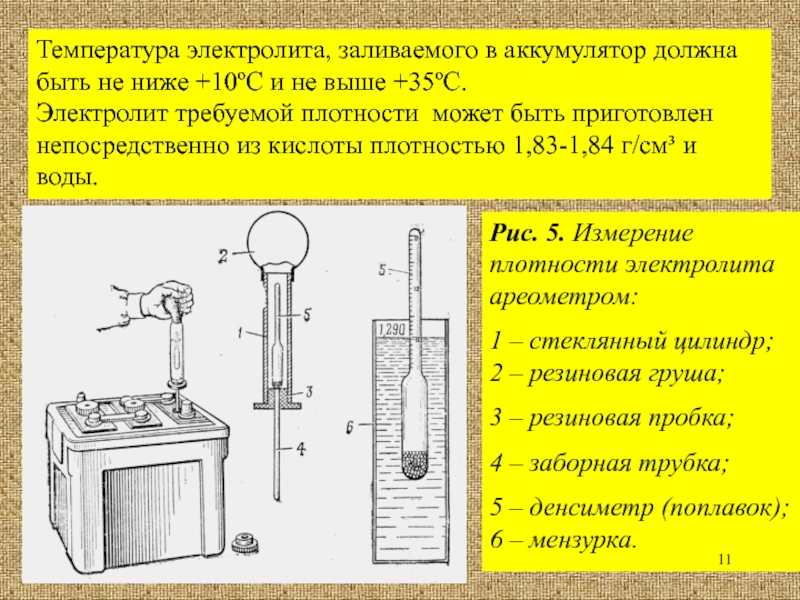

Любой автомобильный аккумулятор (только купленный либо снятый с автомобиля) нужно подготовить к зарядке. В новый заливают электролит необходимой плотности до предусмотренного уровня.

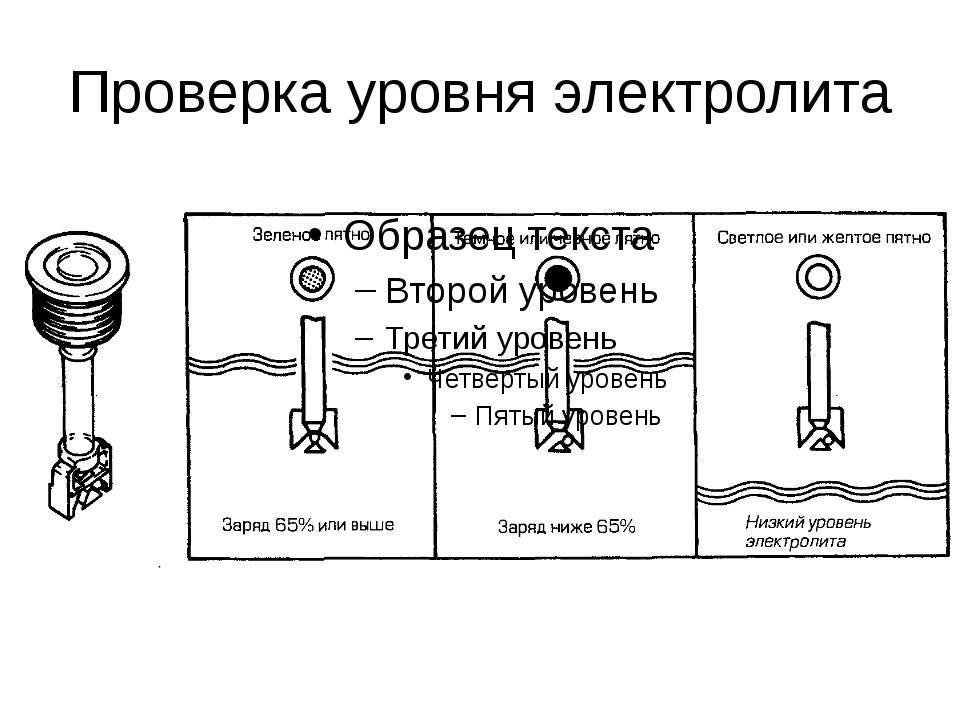

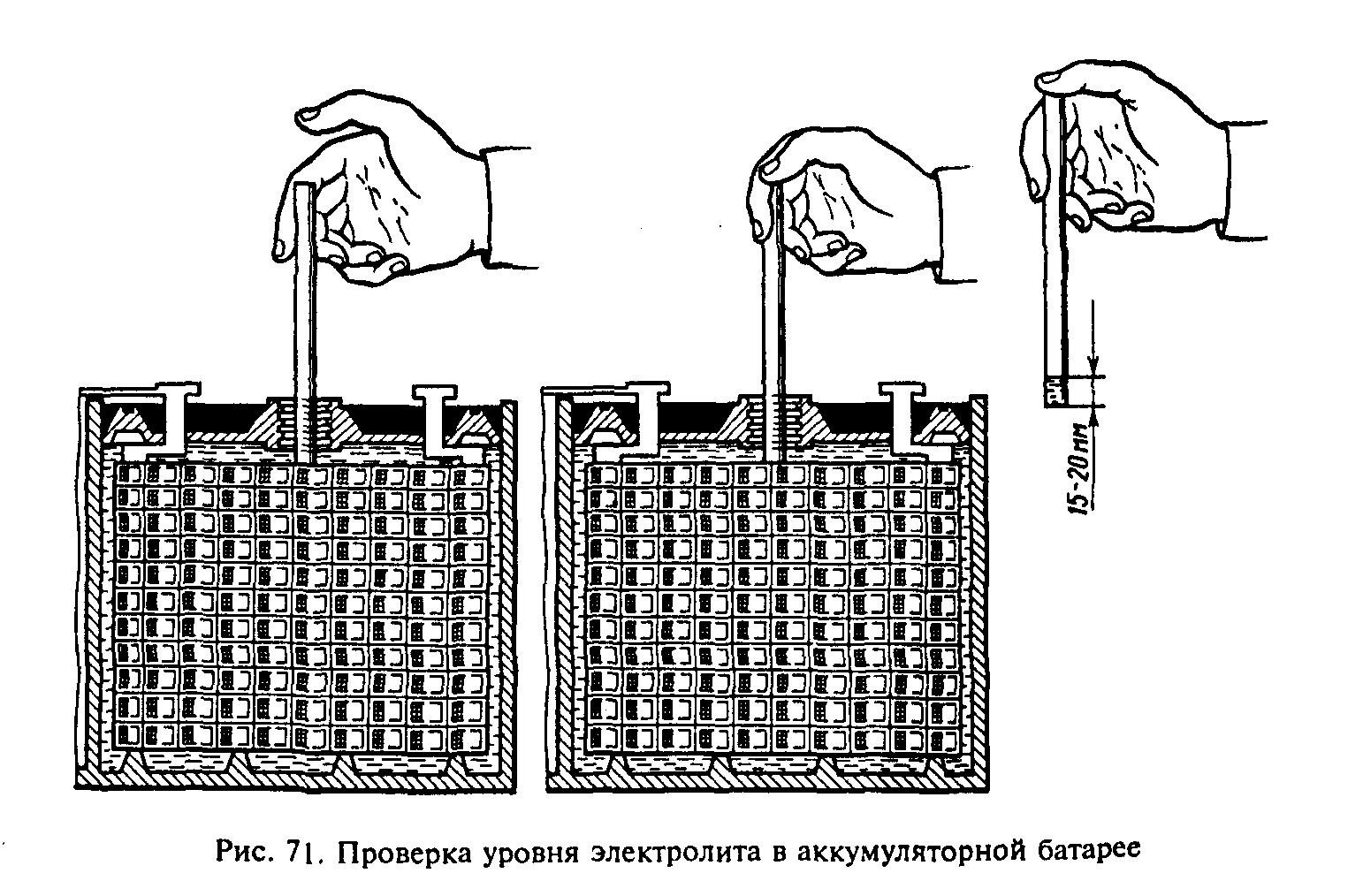

Аккумулятор, снятый с автомобиля, подготавливают следующим образом. Сначала нужно тщательно очистить его выводные контакты от грязи и окислов. Затем автомобильный аккумулятор желательно протереть мягкой чистой ветошью, увлажненной в растворе соды (лучше кальцинированной) или нашатырном спирте. На этом подготовка необслуживаемой батареи заканчивается. Если АКБ обслуживаемая (с пробками на банках для заливания электролита), то верхнюю крышку вместе с вкрученными пробками обязательно надо тщательно очистить – иначе при открывании банок или во время зарядки в электролит может попасть грязь, что приведет к скорому выходу батареи из строя. Только после этого вывертывают пробки. Затем проверяют уровень электролита, а также его плотность. Если надо, то уровень доводят до требуемого. Добавляют дистиллированную воду или электролит с такой плотностью, чтобы получить в банках плотность нужной величины. После этой операции пробки оставляют открытыми, чтобы автомобильный аккумулятор во время зарядки «дышал». Если их закрыть, то батарею может разорвать газами, которые будут выделяться в процессе зарядки. К тому же надо будет периодически контролировать температурный режим электролита, чтобы не дать ему перегреться и закипеть.

Затем автомобильный аккумулятор желательно протереть мягкой чистой ветошью, увлажненной в растворе соды (лучше кальцинированной) или нашатырном спирте. На этом подготовка необслуживаемой батареи заканчивается. Если АКБ обслуживаемая (с пробками на банках для заливания электролита), то верхнюю крышку вместе с вкрученными пробками обязательно надо тщательно очистить – иначе при открывании банок или во время зарядки в электролит может попасть грязь, что приведет к скорому выходу батареи из строя. Только после этого вывертывают пробки. Затем проверяют уровень электролита, а также его плотность. Если надо, то уровень доводят до требуемого. Добавляют дистиллированную воду или электролит с такой плотностью, чтобы получить в банках плотность нужной величины. После этой операции пробки оставляют открытыми, чтобы автомобильный аккумулятор во время зарядки «дышал». Если их закрыть, то батарею может разорвать газами, которые будут выделяться в процессе зарядки. К тому же надо будет периодически контролировать температурный режим электролита, чтобы не дать ему перегреться и закипеть.

Теперь к клеммам автомобильного аккумулятора можно подключать зарядное устройство (ЗУ). При этом обязательно надо соблюдать полярность (не перепутать «минус» и «плюс») и следующую последовательность: сначала подсоединяем к клеммам «крокодилы» проводов ЗУ и только потом подключаем его сетевой шнур к электросети и включаем зарядное устройство. По окончании зарядки все делаем наоборот: сначала отключаем ЗУ, а потом отсоединяем его от автомобильного аккумулятора. Это нужно, чтобы избежать взрыва или возгорания кислородно-водородной смеси от искр, образующихся при подсоединении и отсоединении «крокодилов». Все химические реакции в растворе электролите сопровождаются выделением водорода, банки АКБ открыты, а в воздухе присутствует кислород.

Как и сколько времени заряжать аккумулятор автомобиля постоянным током

Существует два способа заряжать АКБ: постоянным током и постоянным напряжением (имеется ввиду неизменность значения электрической величины). Наибольшее распространение получил первый метод.

Подготовленный автомобильный аккумулятор включают на зарядку когда температура электролита в нем не выше 35

Несильно разряженную АКБ нужно заряжать в одноступенчатом режиме. Весь цикл зарядки проводят одним током равным 10 % номинальной емкости АКБ.

- у электролита плотность в течении трех часов не увеличивается;

- напряжение на выводных контактах аккумулятора достигло 15–16,2 В (2,5–2,7 В на контактах каждой ее секции) и не увеличивается в течении трех часов.

В процессе зарядки каждые 2–3 часа нужно проверять плотность, а также температуру электролита в банках АКБ.

Во время заряда значения температуры должны быть не более 45 оC.

При превышении этого значения необходимо понизить ток в 2 раза либо прекратить заряд на время, которое необходимо для падения температуры до 30–35 оC. Если заряд не прерывался, то ток следует повысить до прежнего значения после снижения температуры в процессе заряжания. Во время зарядки необходимо контролировать уровень электролита.

Первый заряд новой (незаряженной) АКБ может продолжаться относительно долго: 25–50 часов (зависит от состояния АКБ). Как долго будет заряжаться б/у батарея, зависит от ее степени разрядки, времени эксплуатации и состояния. Для сильно разряженной батареи может понадобиться 14–16 часов или больше.

Как и сколько часов заряжать аккумулятор автомобиля постоянным напряжением

Для заряда АКБ этим способом нужно, чтобы ЗУ стабильно поддерживал напряжение в 13,8–14,4 В. В этом случае величина зарядного тока устанавливается автоматически исходя из состояния батареи (степени разряда, температуры электролита и так далее). Практика подтвердила, что при постоянном напряжении источника тока в указанных пределах автомобильный аккумулятор можно заряжать в состоянии любой степени его разряда и он будет автоматически заряжаться без обильного газовыделения и без опасного нагрева электролита.

При положительной температуре электролита степень зарядки аккумулятора за первый час возрастает до 50–60 % от его емкости, за второй – до 15–20 %, за третий – до 6–8 %. За 4–5 часов АКБ должна зарядиться до 90–95 % своей номинальной емкости. Впрочем, в каждом индивидуальном случае время может оказаться и другим. Зарядка АКБ будет завершена, когда ток снизится до 0,2 А.

Заряжать этим методом до 100 % невозможно вследствие недостаточного напряжения, так как для полного окончания заряда, как указано выше (в методе постоянным током), нужно повысить напряжение на выводных контактах аккумулятора до 16,2 В.

Преимущества данного метода:

- Обеспечивает ускоренный заряд.

- Простота проведения – не нужно во время заряда регулировать ток и можно заряжать автомобильный аккумулятор на машине, не снимая.

Мнение эксперта

Руслан Константинов

Эксперт по автомобильной тематике. Окончил ИжГТУ имени М.Т. Калашникова по специальности «Эксплуатация транспортно-технологических машин и комплексов». Опыт профессионального ремонта автомобилей более 10 лет.

В процессе эксплуатации многие автолюбители предпринимают попытки зарядить аккумулятор непосредственно на автомобиле, не утруждая себя снятием. Более того, некоторые и вовсе не снимают клеммы, оставляя батарею на время зарядки подключенной к бортовой сети автомобиля. В зависимости от выбранного зарядного устройства напряжение может сильно варьироваться и превышать 15 В. Даже если отключить зажигание и убрать из замка ключ, это ещё не значит, что все потребители электроэнергии обесточены. Например, автосигнализация и освещение в салоне остаются вполне работоспособными и без включенного зажигания.

Если такие приборы в автомобиле есть (а он точно есть в любом авто) без снятия клемм зарядка запрещена. По крайней мере, следует скинуть минусовую клемму. При отсоединении клемм не нужно убирать сначала плюсовую, дело в том минусовая подключена к бортовой сети автомобиля путем подсоединения непосредственно к кузову. Если сначала скинуть «плюс» последствия могут быть самыми плачевными. Любое соприкосновение металлических инструментов с элементами кузова может стать причиной короткого замыкания. Особенно это касается тех случаев, когда автомобилисты откручивают крепёж плюсовой клеммы, не сняв «минус».

Если такие приборы в автомобиле есть (а он точно есть в любом авто) без снятия клемм зарядка запрещена. По крайней мере, следует скинуть минусовую клемму. При отсоединении клемм не нужно убирать сначала плюсовую, дело в том минусовая подключена к бортовой сети автомобиля путем подсоединения непосредственно к кузову. Если сначала скинуть «плюс» последствия могут быть самыми плачевными. Любое соприкосновение металлических инструментов с элементами кузова может стать причиной короткого замыкания. Особенно это касается тех случаев, когда автомобилисты откручивают крепёж плюсовой клеммы, не сняв «минус».- Автор: Михаил

- Распечатать

(25 голосов, среднее: 3.

detector

ученых из Стэнфорда освещают барьер для батареи следующего поколения, которая очень быстро заряжается

30 января 2023 г.В гонке за быстро заряжающимися энергоемкими литий-металлическими батареями исследователи обнаружили, почему многообещающая версия с твердым электролитом не оправдала ожиданий. Это может помочь новым конструкциям — и, в конечном итоге, производству аккумуляторов — избежать этой проблемы.

Эндрю Майерс

Новые литий-металлические батареи с твердыми электролитами легкие, негорючие, содержат много энергии и могут быть перезаряжены очень быстро, но они медленно разрабатываются из-за таинственного короткого замыкания и выхода из строя. Теперь исследователи из Стэнфордского университета и Национальной ускорительной лаборатории SLAC говорят, что разгадали загадку.

В этом исполнении художника показано, как один зонд изгибается под действием приложенного давления, вызывая трещину в твердом электролите, заполненном литием. Справа зонд не прижимается к электролиту и литиевым пластинам на керамической поверхности, как хотелось бы. (Изображение предоставлено Cube3D)

Все сводится к стрессу, точнее механическому стрессу, особенно при мощной подзарядке.

«Просто небольшое вдавливание, сгибание или скручивание батарей может привести к открытию наноскопических трещин в материалах и попаданию лития в твердый электролит, что приведет к короткому замыканию», — объяснил старший автор Уильям Чуэ, доцент кафедры материаловедения и инженерии. в Инженерной школе, а также в области энергетических наук и инженерии в новой Стэнфордской школе устойчивого развития Дёрра.

«Даже пыль или другие примеси, попавшие в производство, могут вызвать достаточное напряжение, чтобы вызвать отказ», — сказал Чуе, который руководил исследованием вместе с Венди Гу, доцентом кафедры машиностроения.

Проблема выхода из строя твердых электролитов не нова, и многие изучали это явление. Существует множество теорий относительно того, что именно является причиной. Одни говорят, что виноват непреднамеренный поток электронов, другие указывают на химию. Третьи предполагают, что действуют разные силы.

В исследовании, которое будет опубликовано 30 января в журнале Nature Energy , ведущие авторы Джефф МакКонохи, Синь Сюй и Тенг Цуй в строгих, статистически значимых экспериментах объясняют, как наноразмерные дефекты и механическое напряжение приводят к выходу из строя твердых электролитов. Ученые всего мира, пытающиеся разработать новые перезаряжаемые батареи с твердым электролитом, могут решить эту проблему или даже обратить открытие в свою пользу, как сейчас исследует большая часть этой команды из Стэнфорда. Энергоемкие, быстро заряжающиеся, негорючие литий-металлические батареи, которые работают долгое время, могут преодолеть основные барьеры на пути к широкому использованию электромобилей, среди множества других преимуществ.

Статистическая значимость

Многие из современных твердых электролитов являются керамическими. Они обеспечивают быструю транспортировку ионов лития и физически разделяют два электрода, хранящих энергию. Самое главное, они пожаробезопасны. Но, как и керамика в наших домах, на их поверхности могут образовываться крошечные трещины.

С помощью более чем 60 экспериментов исследователи продемонстрировали, что керамика часто пронизана наноскопическими трещинами, вмятинами и трещинами, многие из которых имеют ширину менее 20 нанометров. (Толщина листа бумаги составляет около 100 000 нанометров.) Чуэ и его команда говорят, что во время быстрой зарядки эти врожденные трещины открываются, позволяя литию проникнуть внутрь.

В каждом эксперименте исследователи прикладывали электрический зонд к твердому электролиту, создавая миниатюрную батарею, и использовали электронный микроскоп для наблюдения за быстрой зарядкой в режиме реального времени. Впоследствии они использовали ионный пучок в качестве скальпеля, чтобы понять, почему литий собирается на поверхности керамики в некоторых местах по желанию, в то время как в других местах он начинает проникать все глубже и глубже, пока литий не образует мостиков через твердый электролит. , создавая короткое замыкание.

, создавая короткое замыкание.

Разница в давлении. Когда электрический зонд просто касается поверхности электролита, литий красиво собирается на поверхности электролита, даже если батарея заряжается менее чем за одну минуту. Однако, когда зонд вдавливается в керамический электролит, имитируя механические напряжения вдавливания, изгиба и скручивания, более вероятно короткое замыкание батареи.

Теория на практике

Реальная твердотельная батарея состоит из слоев катод-электролит-анод, уложенных друг на друга. Роль электролита состоит в том, чтобы физически отделить катод от анода, позволяя ионам лития свободно перемещаться между ними. Если катод и анод соприкасаются или каким-либо образом электрически соединены, например, через туннель из металлического лития, происходит короткое замыкание.

Как показывают Чуэ и его команда, даже незначительный изгиб, небольшой перекос или пылинка, попавшая между электролитом и литиевым анодом, вызовет незаметные щели.

«Учитывая возможность проникнуть в электролит, литий в конечном итоге проложит себе путь, соединяя катод и анод», — сказал МакКонохи, который в прошлом году защитил докторскую диссертацию, работая в лаборатории Чуэ, а сейчас работает в промышленности. «Когда это происходит, батарея выходит из строя».

По словам исследователей, новое понимание неоднократно демонстрировалось. Они записали процесс на видео с помощью сканирующих электронных микроскопов — тех самых микроскопов, которые не могли видеть зарождающиеся трещины в чистом непроверенном электролите.

Это немного похоже на то, как выглядит выбоина на идеальном дорожном покрытии, — объяснил Сюй. Во время дождя и снега автомобильные шины забивают водой крошечные, уже существовавшие дефекты дорожного покрытия, образуя постоянно расширяющиеся трещины, которые со временем растут.

«Литий на самом деле является мягким материалом, но, как и в случае с водой в аналогии с выбоиной, все, что требуется, — это давление, чтобы увеличить разрыв и вызвать отказ», — сказал Сюй, научный сотрудник лаборатории Чуэ.

Имея в руках свое новое понимание, команда Чуэ ищет способы намеренного использования тех же самых механических сил для повышения прочности материала во время производства, подобно тому, как кузнец отжигает лезвие во время производства. Они также ищут способы покрытия поверхности электролитом, чтобы предотвратить трещины или восстановить их, если они появятся.

«Все эти улучшения начинаются с одного вопроса: почему?», — сказал Цуй, научный сотрудник лаборатории Гу. «Мы инженеры. Самое важное, что мы можем сделать, это выяснить, почему что-то происходит. Как только мы это узнаем, мы сможем улучшить ситуацию».

Чуэ также является старшим научным сотрудником Института энергетики Precourt в Стэнфорде и научным сотрудником SLAC. Соавторами исследования, не упомянутого выше, являются аспиранты Стэнфордского университета Эдвард Баркс , Санни Ван и Эмма Каэли , а также докторант Селеста Меламед .

Работа выполнена при поддержке Института передовых технологий Samsung и Управления транспортных технологий Министерства энергетики США. Профессор Венди Гу получила поддержку Стэнфордской инициативы StorageX .

Чтобы читать все статьи о науке Стэнфорда, подпишитесь на двухнедельный выпуск Стэнфордский научный дайджест .

-30-

Стратегии разработки электролитов для неводных высоковольтных калиевых батарей

1. Wu Y., Zhao H., Wu Z., Yue L., Liang J., Liu Q., Luo Y ., Гао С., Лу С., Чен Г. и др. Рациональный дизайн углеродных материалов в качестве анодов для калий-ионных аккумуляторов. Материя накопления энергии. 2021; 34: 483–507. doi: 10.1016/j.ensm.2020.10.015. [CrossRef] [Google Scholar]

2. Yin H., Han C., Liu Q., Wu F., Zhang F., Tang Y. Последние достижения и перспективы полимерных электролитов для натриевых/калий-ионных аккумуляторов. Маленький. 2021;17:2006627. doi: 10.1002/smll.202006627. [PubMed] [CrossRef] [Академия Google]

2021;17:2006627. doi: 10.1002/smll.202006627. [PubMed] [CrossRef] [Академия Google]

3. Верма Р., Дидвал П. Н., Хван Дж. Ю., Парк С. Дж. Недавний прогресс в разработке электролитов и стратегии проектирования калий-ионных аккумуляторов следующего поколения. Тесто. Суперкапс. 2021; 4: 1428–1450. doi: 10.1002/batt.202100029. [CrossRef] [Google Scholar]

4. Kim H., Kim J.C., Bianchini M., Seo D.H., Rodriguez-Garcia J., Ceder G. Последние достижения и перспективы в области электродных материалов для K-Ion аккумуляторов. Доп. Энергия Матер. 2018;8:1702384. doi: 10.1002/aenm.201702384. [Перекрестная ссылка] [Академия Google]

5. Zhang W., Liu Y., Guo Z. Подход к высокоэффективным калий-ионным батареям с помощью передовых стратегий проектирования и инженерии. науч. Доп. 2019;5:eaav7412. doi: 10.1126/sciadv.aav7412. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

6. Zhou M., Bai P., Ji X., Yang J., Wang C., Xu Y. Электролиты и интерфазы в калий-ионных батареях. Доп. Матер. 2021;33:2003741. doi: 10.1002/adma.202003741. [PubMed] [CrossRef] [Google Scholar]

Доп. Матер. 2021;33:2003741. doi: 10.1002/adma.202003741. [PubMed] [CrossRef] [Google Scholar]

7. Фам Т.А., Квеон К.Е., Саманта А., Лорди В., Паск Дж.Э. Сольватация и динамика натрия и калия в этиленкарбонате на основе моделирования молекулярной динамики ab Initio. Дж. Физ. хим. К. 2017; 121:21913–21920. doi: 10.1021/acs.jpcc.7b06457. [CrossRef] [Google Scholar]

8. Jian Z., Luo W., Ji X. Углеродные электроды для K-Ion аккумуляторов. Варенье. хим. соц. 2015; 137:11566–11569. doi: 10.1021/jacs.5b06809. [PubMed] [CrossRef] [Google Scholar]

9. Li L., Zhao S., Hu Z., Chou S.L., Chen J. Разработка лучших электролитов на основе сложных эфиров и эфиров для калий-ионных аккумуляторов. хим. науч. 2021;12:2345–2356. doi: 10.1039/D0SC06537D. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

10. Сюй С., Чен Ю., Ван С. Новые органические калий-ионные батареи: электроды и электролиты. Дж. Матер. хим. А. 2020;8:15547–15574. doi: 10.1039/D0TA03310C. [CrossRef] [Google Scholar]

11. Huang J., Lin X., Tan H., Zhang B. Микрочастицы висмута как усовершенствованные аноды для калийно-ионных аккумуляторов. Доп. Энергия Матер. 2018;8:1703496. doi: 10.1002/aenm.201703496. [CrossRef] [Google Scholar]

Huang J., Lin X., Tan H., Zhang B. Микрочастицы висмута как усовершенствованные аноды для калийно-ионных аккумуляторов. Доп. Энергия Матер. 2018;8:1703496. doi: 10.1002/aenm.201703496. [CrossRef] [Google Scholar]

12. Du X., Gao Y., Zhang B. Создание эластичных межфазных слоев из твердого электролита для стабилизации сурьмяных анодов микроразмеров в калий-ионных батареях. Доп. Функц. Матер. 2021;31:2102562. doi: 10.1002/adfm.202102562. [Перекрестная ссылка] [Академия Google]

13. Гао Ю., Хоу З., Чжоу Р., Ван Д., Го С., Чжу Ю., Чжан Б. Критические роли механических свойств межфазной фазы твердого электролита для калийно-металлических анодов. Доп. Функц. Матер. 2022;32:2112399. doi: 10.1002/adfm.202112399. [CrossRef] [Google Scholar]

14. Kim H., Seo D., Bianchini M., Clément R.J., Kim H., Kim J.C., Tian Y., Shi T., Yoon W., Ceder G. A New Стратегия высоковольтных катодов для K-Ion аккумуляторов: стехиометрический KVPO 4 F. Adv. Энергия Матер. 2018;8:1801591. doi: 10.1002/aenm.201801591. [CrossRef] [Google Scholar]

doi: 10.1002/aenm.201801591. [CrossRef] [Google Scholar]

15. Чихара К., Катоги А., Кубота К., Комаба С. KVPO 4 F и KVOPO 4 к калий-ионным батареям класса 4 вольт. хим. коммун. 2017;53:5208–5211. doi: 10.1039/C6CC10280H. [PubMed] [CrossRef] [Google Scholar]

16. Ван М., Тан Ю. Обзор особенностей и прогресса двухионных аккумуляторов. Доп. Энергия Матер. 2018;8:1703320. doi: 10.1002/aenm.201703320. [CrossRef] [Академия Google]

17. Song W., Scholtis E.S., Sherrell P.C., Tsang D.K.H., Ngiam J., Lischner J., Fearn S., Bemmer V., Mattevi C., Klein N., et al. Электронная структура влияет на формирование межфазной границы твердого электролита. Энергетическая среда. науч. 2020;13:4977–4989. doi: 10.1039/D0EE01825B. [CrossRef] [Google Scholar]

18. Goodenough J.B., Kim Y. Проблемы литиевых перезаряжаемых батарей. хим. Матер. 2010; 22: 587–603. doi: 10.1021/cm

2z. [CrossRef] [Google Scholar] 19. Guo K., Qi S., Wang H., Huang J. , Wu M., Yang Y., Li X., Ren Y., Ma J. Высоковольтный электролит Химия для литиевых батарей. Малый науч. 2022;2:2100107. doi: 10.1002/smsc.202100107. [Перекрестная ссылка] [Академия Google]

, Wu M., Yang Y., Li X., Ren Y., Ma J. Высоковольтный электролит Химия для литиевых батарей. Малый науч. 2022;2:2100107. doi: 10.1002/smsc.202100107. [Перекрестная ссылка] [Академия Google]

20. Ким Х.Дж., Воронина Н., Яширо Х., Мён С.Т. Стабильность высокого напряжения в неводных карбонатных растворах KFSI для калий-ионных аккумуляторов: токосъемники и компоненты типа «таблетка». Приложение ACS Матер. Интерфейсы. 2020;12:42723–42733. doi: 10.1021/acsami.0c10471. [PubMed] [CrossRef] [Google Scholar]

21. Сюй К. Электролиты и промежуточные фазы в литий-ионных батареях и не только. хим. 2014; 114:11503–11618. [PubMed] [Google Scholar]

22. Tan S., Ji Y.J., Zhang Z.R., Yang Y. Недавний прогресс в исследованиях высоковольтных электролитов для литий-ионных аккумуляторов. ХимФизХим. 2014;15:1956–1969. doi: 10.1002/cphc.201402175. [PubMed] [CrossRef] [Google Scholar]

23. Zhu J., Li Y., Yang B., Liu L., Li J., Yan X., He D. Двойная ионно-калиевая батарея на основе углерода с надежной комплексной производительностью. Маленький. 2018;14:1801836. doi: 10.1002/smll.201801836. [PubMed] [CrossRef] [Google Scholar]

Маленький. 2018;14:1801836. doi: 10.1002/smll.201801836. [PubMed] [CrossRef] [Google Scholar]

24. Ji B., Zhang F., Wu N., Tang Y. Двухуглеродная батарея на основе ионно-калиевого электролита. Доп. Энергия Матер. 2017;7:1700920. doi: 10.1002/aenm.201700920. [Перекрестная ссылка] [Академия Google]

25. Münster P., Heckmann A., Nölle R., Winter M., Beltrop K., Placke T. Создание высокопроизводительных калийных двойных графитовых аккумуляторных элементов с помощью высококонцентрированных электролитов. Тесто. Суперкапс. 2019;2:992–1006. doi: 10.1002/batt.201

6. [CrossRef] [Google Scholar]

26. Yu D., Zhang W., Zhang Q., Huang S. Настройка анионной химии позволяет создавать высоковольтные и стабильные теллур-графитовые батареи на основе калия. Нано Энергия. 2022;92:106744. doi: 10.1016/j.nanoen.2021.106744. [Перекрестная ссылка] [Академия Google]

27. Yu D., Wang H., Zhang W., Dong H., Zhu Q., Yang J., Huang S. Раскрытие роли химии ионного растворителя в стабилизации низкомолекулярных органических катодов для ионов калия батареи. Материя накопления энергии. 2021; 43: 172–181. doi: 10.1016/j.ensm.2021.08.040. [CrossRef] [Google Scholar]

Материя накопления энергии. 2021; 43: 172–181. doi: 10.1016/j.ensm.2021.08.040. [CrossRef] [Google Scholar]

28. Tan H., Zhai D., Kang F., Zhang B. Synergistic PF 6 − и FSI − интеркаляция позволяет получить стабильный графитовый катод для двойного иона на основе калия. батарея. Углерод. 2021; 178: 363–370. doi: 10.1016/j.carbon.2021.03.027. [Перекрестная ссылка] [Академия Google]

29. Ou X., Li J., Tong X., Zhang G., Tang Y. Высококонцентрированный и негорючий электролит для двухионной батареи на основе K с высокой плотностью энергии. Приложение ACS Энергия Матер. 2020;3:10202–10208. doi: 10.1021/acsaem.0c01993. [CrossRef] [Google Scholar]

30. Wu X., Qiu S., Liu Y., Xu Y., Jian Z., Yang J., Ji X., Liu J. В поисках стабильной калийно-ионной батареи Химия. Доп. Матер. 2022;34:2106876. doi: 10.1002/adma.202106876. [PubMed] [CrossRef] [Google Scholar]

31. Li J., Hu Y., Xie H., Peng J., Fan L., Zhou J., Lu B. Слабые взаимодействия катион-растворитель в Электролиты, стабилизирующие калий-ионные аккумуляторы. Ангью. хим. 2020;134:e202208291. [PubMed] [Google Scholar]

Ангью. хим. 2020;134:e202208291. [PubMed] [Google Scholar]

32. Xu W., Wang H., Hu J., Zhang H., Zhang B., Kang F., Zhai D. Высококонцентрированный электролит для высокоэффективного металлического калия батареи. хим. коммун. 2021;57:1034–1037. doi: 10.1039/D0CC07266D. [PubMed] [CrossRef] [Google Scholar]

33. Xu W., Wang H., Gao Y., Wei Y., Zhang H., Gao C., Kang F., Zhai D. Локализованный высококонцентрированный электролит для 4 калийно-металлических батарей класса V. Энергия Adv. 2020; 1: 191–196. doi: 10.1039/D2YA00015F. [Перекрестная ссылка] [Академия Google]

34. Кравчик К.В., Бхауриял П., Пивето Л., Гантлин С.П., Патхак Б., Коваленко М.В. Двухионная батарея с высокой плотностью энергии для стационарного накопления электроэнергии с использованием концентрированного фторсульфонилимида калия. Нац. коммун. 2018;9:4469. doi: 10.1038/s41467-018-06923-6. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

35. Хосака Т., Мацуяма Т., Кубота К., Татара Р. , Комаба С. KFSA/глимовые электролиты для 4 V-класса K-ion батареи. Дж. Матер. хим. А. 2020;8:23766–23771. дои: 10.1039/D0TA08851J. [CrossRef] [Google Scholar]

, Комаба С. KFSA/глимовые электролиты для 4 V-класса K-ion батареи. Дж. Матер. хим. А. 2020;8:23766–23771. дои: 10.1039/D0TA08851J. [CrossRef] [Google Scholar]

36. Хосака Т., Кубота К., Кодзима Х., Комаба С. Высококонцентрированные растворы электролитов для калий-ионных аккумуляторов класса 4 В. хим. коммун. 2018;54:8387–8390. doi: 10.1039/C8CC04433C. [PubMed] [CrossRef] [Google Scholar]

37. Qin L., Xiao N., Zheng J., Lei Y., Zhai D., Wu Y. Локализованные высококонцентрированные электролиты увеличивают запасы калия в высоконагруженном графите . Доп. Энергия Матер. 2019;9:1

8. doi: 10.1002/aenm.2018. [Перекрестная ссылка] [Академия Google]38. Yao Y.X., Chen X., Yan C., Zhang X.Q., Cai W.L., Huang J.Q., Zhang Q. Регулирование межфазной химии в литий-ионных батареях с помощью слабо растворяющего электролита. Ангью. Хим.—Инт. Эд. 2021; 60: 4090–4097. doi: 10.1002/anie.202011482. [PubMed] [CrossRef] [Google Scholar]

39. Chang Z., Qiao Y., Deng H., Yang H. , He P., Zhou H. Жидкий электролит с десольватированными ионами лития для литий-металла Батарея. Джоуль. 2020; 4: 1776–1789. doi: 10.1016/j.joule.2020.06.011. [Перекрестная ссылка] [Академия Google]

, He P., Zhou H. Жидкий электролит с десольватированными ионами лития для литий-металла Батарея. Джоуль. 2020; 4: 1776–1789. doi: 10.1016/j.joule.2020.06.011. [Перекрестная ссылка] [Академия Google]

40. Choi J., Jeong H., Jang J., Jeon A.R., Kang I., Kwon M., Hong J., Lee M. Раствор слабой сольватации обеспечивает химическое предварительное литирование графита-SiO x Аноды для высокоэнергетических литий-ионных аккумуляторов. Варенье. хим. соц. 2021;143:9169–9176. doi: 10.1021/jacs.1c03648. [PubMed] [CrossRef] [Google Scholar]

41. Фам Т.Д., Ли К.К. Одновременная стабилизация границы твердое тело/катодный электролит в литий-металлических батареях новым слабосольватирующим электролитом. Маленький. 2021;17:2100133. doi: 10.1002/smll.202100133. [PubMed] [CrossRef] [Академия Google]

42. Liu Q., Wang H., Jiang C., Tang Y. Многоионные стратегии для новых аккумуляторов с высокими характеристиками. Материя накопления энергии. 2019;23:566–586. doi: 10. 1016/j.ensm.2019.03.028. [CrossRef] [Google Scholar]

1016/j.ensm.2019.03.028. [CrossRef] [Google Scholar]

43. Zhang X., Xiong T., He B., Feng S., Wang X., Wei L., Mai L. Последние достижения и перспективы в области водных калий-ионных аккумуляторов. Энергетическая среда. науч. 2022; 1: 3750–3774. doi: 10.1039/D2EE01573K. [CrossRef] [Google Scholar]

44. Chen S., Lan R., Humphreys J., Tao S. Солевые ацетатные электролиты для высоковольтного водного Zn/MnO 2 аккумулятор. Материя накопления энергии. 2020;28:205–215. doi: 10.1016/j.ensm.2020.03.011. [CrossRef] [Google Scholar]

45. Zhang H., Liu X., Qin B., Passerini S. Электрохимическое внедрение анионов в графит для высоковольтной водной цинковой батареи. J. Источники питания. 2020;449:227594. doi: 10.1016/j.jpowsour.2019.227594. [CrossRef] [Google Scholar]

46. Li Y., Zhou Z., Deng W., Li C., Yuan X., Hu J., Zhang M., Chen H., Li R. Сверхконцентрированная вода. Солевой гидрогелевый электролит для высоковольтных калийно-ионных аккумуляторов на водной основе. ХимЭлектроХим. 2021; 8: 1451–1454. doi: 10.1002/celc.202001509. [CrossRef] [Google Scholar]

ХимЭлектроХим. 2021; 8: 1451–1454. doi: 10.1002/celc.202001509. [CrossRef] [Google Scholar]

47. Dong Y., Di S., Zhang F., Bian X., Wang Y., Xu J., Wang L., Cheng F., Zhang N. Неводный электролит с двойным -катионы для высоковольтных и долговечных цинковых аккумуляторов. Дж. Матер. хим. А. 2020; 8: 3252–3261. doi: 10.1039/C9TA13068C. [CrossRef] [Google Scholar]

48. Zhang J., Cao Z., Zhou L., Liu G., Park G.T., Cavallo L., Wang L., Alshareef H.N., Sun Y.K., Ming J. Model-Based Дизайн совместимых с графитом электролитов в калий-ионных батареях. ACS Energy Lett. 2020;5:2651–2661. doi: 10.1021/acsenergylett.0c01401. [Перекрестная ссылка] [Академия Google]

49. Хосака Т., Мацуяма Т., Кубота К., Ясуно С., Комаба С. Разработка бинарных солевых растворов KPF 6 /KFSA для долговечных и высоковольтных K-Ion аккумуляторов. Приложение ACS Матер. Интерфейсы. 2020;12:34873–34881. doi: 10.1021/acsami.0c08002. [PubMed] [CrossRef] [Google Scholar]

50. Wang H. , Dong J., Guo Q., Xu W., Zhang H., Lau KC., Wei Y., Hu J., Zhai D., Kang F. Высокостабильные калиево-металлические батареи, обеспечиваемые регулированием химического состава поверхности в эфирном электролите. Материя накопления энергии. 2021; 42: 526–532. doi: 10.1016/j.ensm.2021.08.013. [Перекрестная ссылка] [Академия Google]

, Dong J., Guo Q., Xu W., Zhang H., Lau KC., Wei Y., Hu J., Zhai D., Kang F. Высокостабильные калиево-металлические батареи, обеспечиваемые регулированием химического состава поверхности в эфирном электролите. Материя накопления энергии. 2021; 42: 526–532. doi: 10.1016/j.ensm.2021.08.013. [Перекрестная ссылка] [Академия Google]

51. Chen H., Chen J., Zhang W., Xie Q., Che Y., Wang H., Xing L., Xu K., Li W. Повышенная циклическая стабильность высоковольтных литий-металлических аккумуляторов с трифункциональная добавка к электролиту. Дж. Матер. хим. А. 2020;8:22054–22064. doi: 10.1039/D0TA07438A. [CrossRef] [Google Scholar]

52. Yan C., Yao Y.-X., Chen X., Cheng X.-B., Zhang X.-Q., Huang J.-Q., Zhang Q. Химическая сольватация нитрата лития в карбонатном электролите поддерживает высоковольтные литий-металлические батареи. Ангью. хим. 2018;130:14251–14255. doi: 10.1002/ange.201807034. [PubMed] [CrossRef] [Академия Google]

53. Никитина В.А., Кузовчиков С.М., Федотов С. С., Хасанова Н.Р., Абакумов А.М., Антипов Е.В. Влияние структуры интерфейса электрод/электролит на диффузию ионов калия и скорость переноса заряда: к высоковольтной калий-ионной батарее. Электрохим. Акта. 2017; 258:814–824. doi: 10.1016/j.electacta.2017.11.131. [CrossRef] [Google Scholar]

С., Хасанова Н.Р., Абакумов А.М., Антипов Е.В. Влияние структуры интерфейса электрод/электролит на диффузию ионов калия и скорость переноса заряда: к высоковольтной калий-ионной батарее. Электрохим. Акта. 2017; 258:814–824. doi: 10.1016/j.electacta.2017.11.131. [CrossRef] [Google Scholar]

54. Эллс А.В., Мэй Р., Марбелья Л.Е. Фторид и карбонат калия приводят к выходу из строя элементов калий-ионных аккумуляторов. Приложение ACS Матер. Интерфейсы. 2021;13:53841–53849. doi: 10.1021/acsami.1c15174. [PubMed] [CrossRef] [Google Scholar]

55. Zhang C., Chen J., Yin X., Sun Y., Yang W., Yu F., Liu X., Fu L., Chen Y., Ву Ю. Оптимальное использование фторэтиленкарбоната в ионно-калиевых батареях. хим. коммун. 2021; 57: 1607–1610. doi: 10.1039/D0CC06467J. [PubMed] [CrossRef] [Google Scholar]

56. Юн С.Ю., Ким Х., Джин Х.Дж., Юн Ю.С. Влияние индуцированных фторэтиленкарбонатом пограничных слоев твердого электролита на углеродсодержащие анодные материалы для калий-ионных аккумуляторов. заявл. Прибой. науч. 2021;547:149193. doi: 10.1016/j.apsusc.2021.149193. [CrossRef] [Google Scholar]

заявл. Прибой. науч. 2021;547:149193. doi: 10.1016/j.apsusc.2021.149193. [CrossRef] [Google Scholar]

57. Ямамото Т., Мацумото К., Хагивара Р., Нохира Т. Физико-химические и электрохимические свойства K[N(SO 2 F) 2 ]-[N-метил -N-пропилпирролидиний][N(SO 2 F) 2 ] Ионные жидкости для калий-ионных аккумуляторов. Дж. Физ. хим. C. 2017; 121:18450–18458. doi: 10.1021/acs.jpcc.7b06523. [CrossRef] [Google Scholar]

58. Zhang W., Tian H., Wang J., Sun H., Wang J., Huang W. Хиноновый электрод для калийно-ионных аккумуляторов с длительным сроком службы на основе ионно-жидких электролитов. Приложение ACS Матер. Интерфейсы. 2022;14:38887–38894. doi: 10.1021/acsami.2c10852. [PubMed] [CrossRef] [Google Scholar]

59. Белтроп К., Бойкер С., Хекманн А., Винтер М., Плаке Т. Альтернативный электрохимический накопитель энергии: двойные графитовые батареи на основе калия. Энергетическая среда. науч. 2017;10:2090–2094. doi: 10.1039/C7EE01535F. [CrossRef] [Google Scholar]

[CrossRef] [Google Scholar]

60. Yoshii K., Masese T., Kato M., Kubota K., Senoh H., Shikano M. Ионные жидкости на основе сульфониламида для высоковольтных калийно-ионных аккумуляторов с сотовым покрытием Катодные оксиды. ХимЭлектроХим. 2019;6:3901–3910. doi: 10.1002/celc.2019. [CrossRef] [Google Scholar]

61. Yamamoto H., Chen C.Y., Kubota K., Matsumoto K., Hagiwara R. Калийный однокатионный ионный жидкий электролит для калийно-ионных аккумуляторов. Дж. Физ. хим. Б. 2020; 124:6341–6347. doi: 10.1021/acs.jpcb.0c03272. [PubMed] [CrossRef] [Google Scholar]

62. Trano S., Corsini F., Pascuzzi G., Giove E., Fagiolari L., Amici J., Francia C., Turri S., Bodoardo S., Гриффини Г. и др. Лигнин как прекурсор полимерного электролита для стабильных и устойчивых калиевых батарей. ХимСусХим. 2022;15:e202200294. doi: 10.1002/cssc.202200294. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

63. Манарин Э., Корсини Ф., Трано С., Фагиолари Л., Амичи Дж., Франсия К. , Бодоардо С., Турри С. , Белла Ф., Гриффини Г. Эпоксидные смолы на основе карданола в качестве гелевых полимерных электролитов на биологической основе для проведения ионов калия. Приложение ACS Полим. Матер. 2022; 4: 3855–3865. doi: 10.1021/acsapm.2c00335. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

, Бодоардо С., Турри С. , Белла Ф., Гриффини Г. Эпоксидные смолы на основе карданола в качестве гелевых полимерных электролитов на биологической основе для проведения ионов калия. Приложение ACS Полим. Матер. 2022; 4: 3855–3865. doi: 10.1021/acsapm.2c00335. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

64. Хамада М., Татара Р., Кубота К., Кумакура С., Комаба С. Полностью твердотельные калийно-полимерные батареи Предварительная обработка металлического калия. ACS Energy Lett. 2022; 7: 2244–2246. doi: 10.1021/acsenergylett.2c01096. [CrossRef] [Google Scholar]

65. Zhang Y., Bahi A., Ko F., Liu J. Композитные гелеобразные полимерные электролиты, армированные полиакрилонитрилом, для стабильных металлических калиевых анодов. Маленький. 2022;18:2107186. doi: 10.1002/smll.202107186. [PubMed] [CrossRef] [Google Scholar]

66. Гао Х., Сюэ Л., Синь С., Гуденаф Дж. Б. Калиевая батарея высокой плотности энергии с полимерно-гелевым электролитом и полианилиновым катодом. Ангью. хим. 2018;130:5547–5551. doi: 10.1002/ange.201802248. [PubMed] [CrossRef] [Академия Google]

Ангью. хим. 2018;130:5547–5551. doi: 10.1002/ange.201802248. [PubMed] [CrossRef] [Академия Google]

67. Канг С., Чон Б., Хонг С.Т., Ли Х. Кристаллический органический электролит на основе сульфона для твердотельных калиевых батарей 5 В. хим. англ. Дж. 2022; 443:136403. doi: 10.1016/j.cej.2022.136403. [CrossRef] [Google Scholar]

68. Hu Y., Fan L., Rao A.M., Yu W., Zhuoma C., Feng Y., Qin Z., Zhou J., Lu B. Циклическая анионная соль для высоковольтные стабильные калий-металлические батареи. Натл. науч. Ред. 2022;9:nwac134. doi: 10.1093/nsr/nwac134. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

69. Wang X., Xue W., Hu K., Li Y., Li Y., Huang R. Адипонитрил как добавка к электролиту для литий-ионных аккумуляторов: положительный и своеобразный эффект на высоковольтные системы. Приложение ACS Энергия Матер. 2018;1:5347–5354. doi: 10.1021/acsaem.8b00968. [CrossRef] [Google Scholar]

70. Су К.С., Хе М., Ши Дж., Амин Р., Чжан Дж., Го Дж., Амин К. Превосходная долговременная цикличность высоковольтных литий-ионных аккумуляторов обеспечивается электролитом с одним растворителем. Нано Энергия. 2021;89:106299. doi: 10.1016/j.nanoen.2021.106299. [CrossRef] [Google Scholar]

Превосходная долговременная цикличность высоковольтных литий-ионных аккумуляторов обеспечивается электролитом с одним растворителем. Нано Энергия. 2021;89:106299. doi: 10.1016/j.nanoen.2021.106299. [CrossRef] [Google Scholar]

71. Yu Z., Yu W., Chen Y., Mondonico L., Xiao X., Zheng Y., Liu F., Hung S.T., Cui Y., Bao Z. , Настройка фторирования линейного карбоната для литий-ионных аккумуляторов. Дж. Электрохим. соц. 2022;169:040555. doi: 10.1149/1945-7111/ac67f5. [CrossRef] [Google Scholar]

72. Су К.С., Хе М., Цай М., Ши Дж., Амин Р., Раго Н.Д., Го Дж., Рохас Т., Нго А.Т., Амин К. Защита от сольватации активированный высоковольтный электролит для литий-металлических аккумуляторов. Нано Энергия. 2022;92:106720. doi: 10.1016/j.nanoen.2021.106720. [CrossRef] [Google Scholar]

73. Zhao Y., Zhou T., Ashirov T., Kazzi MEl Cancellieri C., Jeurgens L.P.H., Choi J.W., Coskun A. Фторированный эфирный электролит с контролируемой структурой сольватации для высоковольтного металлического лития батареи.