Уплотнение головки блока цилиндров двигателя с поступательно движущимися поршнями

Авторы патента:

ХЕРИБЕРТ КУБИС

ЙОЗЕФ ВИНТЕР

F02F11 — Устройство уплотнений в двигателях внутреннего сгорания (поршневые кольца F02F 5/00, уплотнения как таковые F16J)

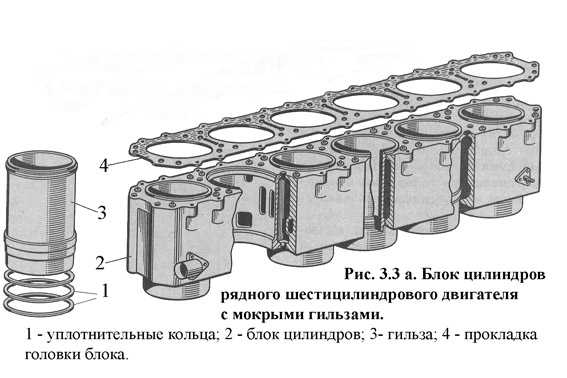

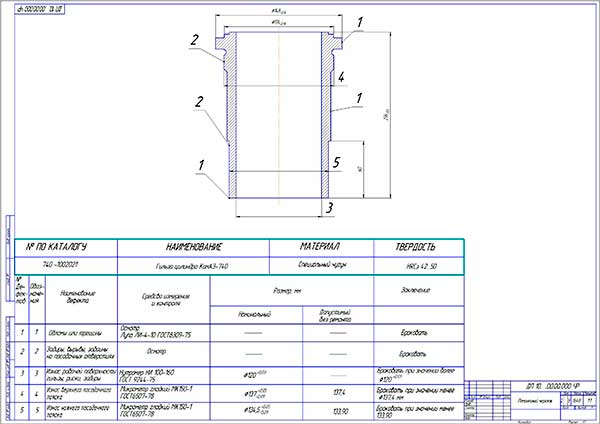

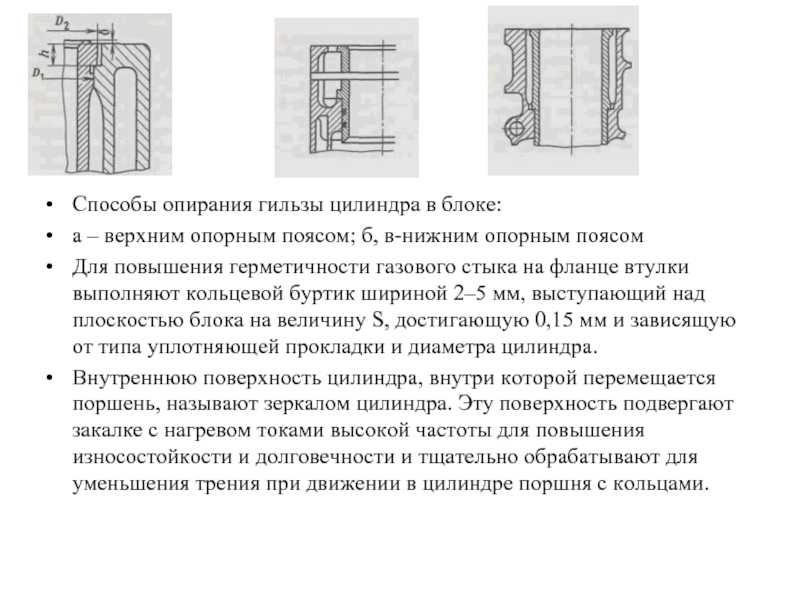

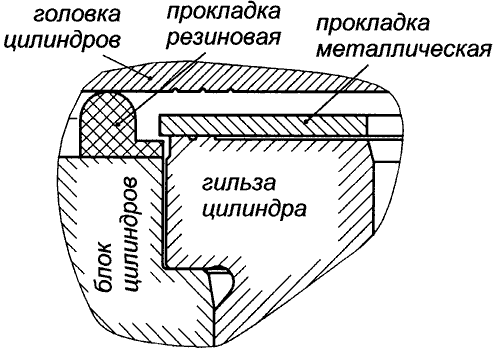

Изобретение относится к уплотнениям головок блоков цилиндров для двигателей с поступательно движущимися поршнями. Цель изобретения — повышение надежности уплотнения. Уплотнение состоит из уплотняющего элемента в зоне гильзы цилиндра и уплотняющего элемента в зоне блока цилиндров . Оба уплотняющих элемента выполнены из пассивного материала. Уплотняющий элемент расположен в углублении буртика гильзы цилиндра и нагружается путем затяжки болтов головки блока цилиндров в определенной зоне сверх предела текучести материала. С одной стороны предусмотрена в головке блока цилиндров против углубления буртика гильзы цилиндра круговая канавка, а с другой стороны углубление или круговая канавка, или круговая перемычка.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 F 02 F 11/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБ ЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4356289/06 (22) 18.08.88 (31) P 3727598.4 (32) 19.08,87 (33) DE (46) 23.06.91. Бюл.%23 (71) Ман Нуцфарцойге ГМБХ (0Е) (72) Хериберт Кубис и Йозеф Винтер (DE) (53) 621.43 (088.8) (56) Авторское свидетельство СССР по зая вке М 3610147, кл. F 02 F 11/00, опублик, 1986, (54) УПЛОТНЕНИЕ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ С ПОСТУПАТЕЛЬНО ДВИЖУЩИМИСЯ ПОРШНЯМИ (57) Изобретение относится к уплотнениям головок блоков цилиндров для двигателей с поступательно движущимися поршнями.

Цель изобретения — повышение надежности

Изобретение относится к уплотнениям головок блоков цилиндров для двигателей с поступательно движущимися поршнями.

Цель изобретения — повышение надежности уплотнения.

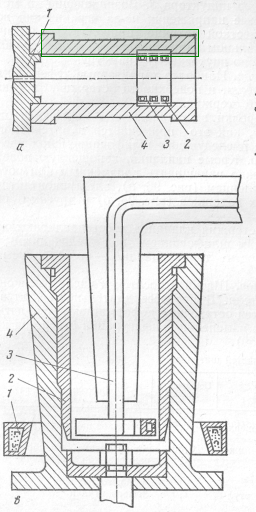

На фиг.1 показано уплотнение между головкой блока цилиндров и гильзой цилиндра или блоком-картером, причем первый уплотняющий элемент имеет центрирующий выступ; на фиг.2 — первый уплотняющий элемент, имеющий на внутреней поверхности три равномерно расположенных шипа; на фиг. 3 — разрез А — А на фиг.2: на фиг.4 — разрез Б — Б на фиг,2; на фиг.5— уплотнение, где углубление буртика гильзы цилиндра имеет круговую перемычку и уп. Ж 1658826 A3 уплотнения. Уплотнение состоит из уплотняющего элемента в зоне гильзы цилиндра и уплотняющего элемента в зоне блока цилиндров. Оба уплотняющих элемента выполнены из пассивного материала.

Уплотняющий элемент расположен в углублении буртика гильзы цилиндра и нагружается путем затяжки болтов головки блока цилиндров в определенной зоне сверх предела текучести материала, С одной стороны предусмотрена в головке блока цилиндров против углубления буртика гильзы цилиндра круговая канавка, а с другой стороны углубление или круговая канавка, или круговая перемычка.

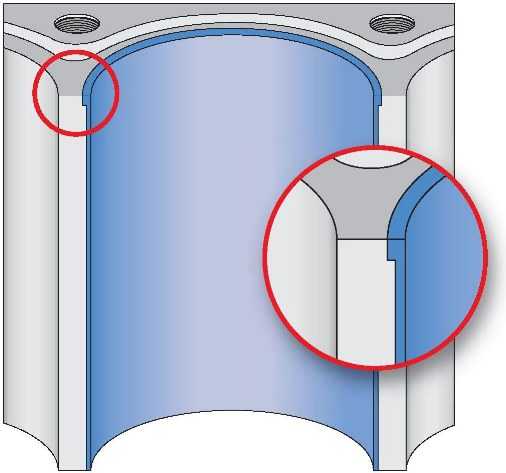

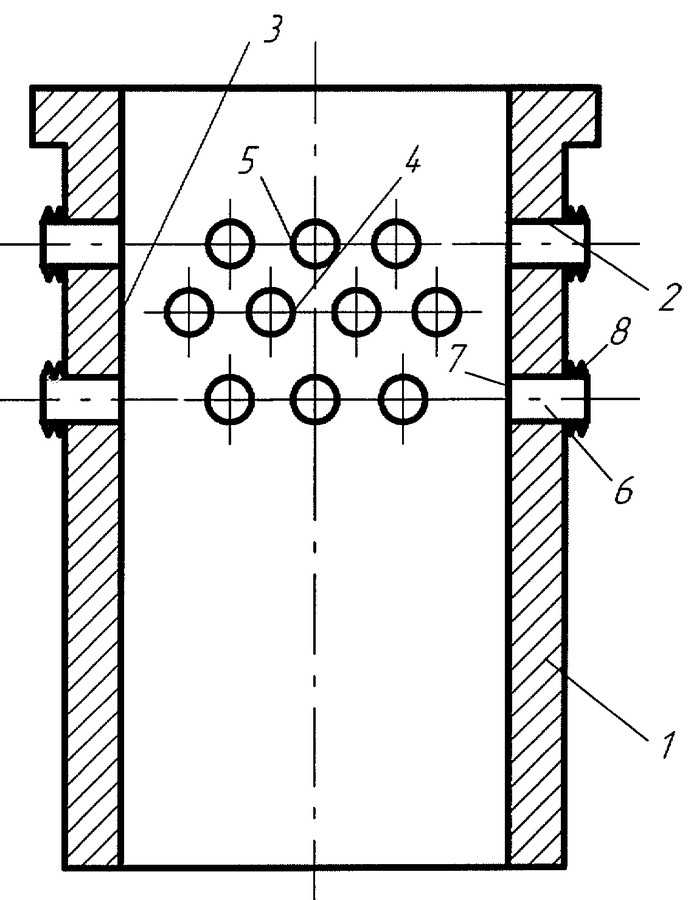

Уплотнение установлено между головкой блока 1 цилиндров и гильзой 2 цилиндра или блоком-картером. При этом используется первый уплотняющий элемент

3 или отдельно от него(между ними находится канал для отвода просочившегося газа) второй уплотняющий элемент 4. Оба уплотняющих элемента 3 и 4 выполнены из массивного металла, предпочтительно чугуна, Гильза 2 цилиндра опирается с помощью буртика 5 на корпус блока 1. Поверхность б ртика 5 гильзы 2 цилиндра со стороны головки блока 1 цилиндров имеет со стороны камеры сгорания огнестойкий краевой выступ 6, Примыкающая к нему радиально

1658826 снаружи эона имеет кольцеобразное углубление 7, в которое установлен первый уплотняющий элемент 3. Этот уплотняющий элемент в неспрессованном состоянии (изображено штрихпунктирной линией) имеет

Т-образное поперечное сечение. Поверхность основания 8 (опорная эона первого уплотняющего элемента) углубления 1 имеет в средней зоне круговую канавку 9. В этой канавке центрируется неспрессованный первый уплотняющий элемент с помощью имеющегося на нижней стороне этого уплотняющего элемента шипа 10. Напротив канавки 9 — незначительное поперечное смещение ввиду допусков на ширину канавки. а также допусков на фиксирование головки блока цилиндров. В днище головки блока 1 цилиндров также прорезана круговая канавка 11. При деформировании уплотнения в результате затягивания болтов кромки 12 канавок 9 и 11 врезаются в первый уплотняющий элемент 3, причем последний в зоне наложения на внутренние и наружные периферийные участки одновременно деформируется сверх границы текучести материала и благодаря толщине остаточной поверхности уплотнения (второй уплотняющий элемент 4 в зоне блока) и пространству О в основании 8 углубления осаживается относительно торцовой поверхности 13 блока на заданный размер.

Поверхность основания 8 (опорная эона первого уплотняющего элемента) углубления 1 имеет в средней зоне круговую канавку 9. В этой канавке центрируется неспрессованный первый уплотняющий элемент с помощью имеющегося на нижней стороне этого уплотняющего элемента шипа 10. Напротив канавки 9 — незначительное поперечное смещение ввиду допусков на ширину канавки. а также допусков на фиксирование головки блока цилиндров. В днище головки блока 1 цилиндров также прорезана круговая канавка 11. При деформировании уплотнения в результате затягивания болтов кромки 12 канавок 9 и 11 врезаются в первый уплотняющий элемент 3, причем последний в зоне наложения на внутренние и наружные периферийные участки одновременно деформируется сверх границы текучести материала и благодаря толщине остаточной поверхности уплотнения (второй уплотняющий элемент 4 в зоне блока) и пространству О в основании 8 углубления осаживается относительно торцовой поверхности 13 блока на заданный размер.

Увеличение радиального расширения первого уплотняющего элемента 3 наружу и внутрь происходит относительно беспрепятственно, так как благодаря ненагруженным периферийным зонам отсутствует увеличивающее работу по изменению формы опорное воздействие. Одновременно глубины Т и Тк (с одной стороны на опорной поверхности 8 и с другой стороны на поверхности днища головки блока 1 цилиндров) прорезания канавок 9 и 11 выбираются так, что можно беспрепятственно осуществлять осаживание до середины уплотняющего элемента, так как после прессования на дне канавок 9 и 11 остаются пустые пространства 14 и 15.

Одновременно глубины Т и Тк (с одной стороны на опорной поверхности 8 и с другой стороны на поверхности днища головки блока 1 цилиндров) прорезания канавок 9 и 11 выбираются так, что можно беспрепятственно осуществлять осаживание до середины уплотняющего элемента, так как после прессования на дне канавок 9 и 11 остаются пустые пространства 14 и 15.

Благодаря запрессовыванию уплотняющего элемента в канавки 9 и 11 образуется прилегание боковых поверхностей с геометрическим замыканием между первым уплотняющим элементом 3 и головкой блока 1 цилиндров, а также гильзой 2 цилиндра, которое совместно с опорными поверхностями в направлении силы прессования образует лабиринтное уплотнение с целью обеспечения уплотнения, исключающего прорыв газов. Кроме того, благодаря предлагаемому уплотнению образуется улучшенное соединение гильзы 2 цилиндра и

55 головки блока 1 цилиндров, которое противодействует поперечному перемещению гильзы цилиндра, обусловленному переменным нормальным давлением поршня, В первом уплотняющем элементе 3 с целью уменьшения производственных затрат отказываются от центрирующего шипа

10 для фиксации уплотняющего элемента 3 в канавке 9 гильзы 2 цилиндра.

16, Последние обеспечивают необходимое для свободного расширения внутрь в результате деформирования первого уплотняющего элемента расстояние относительно огнезащитного краевого высгупа 6 I ильзы 2 цилиндра. Вследствие отсутствия центрирующего шипа 10 расположенные примерно одна против другой канавки 9 и 11 гильзы 2 цилиндра и головки блока 1 цилиндров могут выполняться одинаковой глубины врезания.

На наружной и внутренней зонах торцовой поверхности 8 углубления 7 в буртике гильзы цилиндра выполнены выточки 17, которые облегчают свободное радиальное изменение формы первого уплотняющего элемента наружу и внутрь в процессе текучести материала первого уплотняющего элемента.

При выполнении первого уплотняющего элемента с тремя равномерно расположенными шипами на внутренней поверхности (фиг.2) уменьшаются производственные затраты.

Вместо канавки 9 на торцовой поверхности 8 углубления буртика гильзы 2 цилиндра может находиться круговая перегородка 18 (фиг.5), которая расположена примерно по середине напротив радиально более широкой канавки 11 в головке блока 1 цилиндров. Центрирование уплотняющего элемента 3 осуществляется или с помощью выступов 16, или с помощью выдавленной или выточенной канавки 19, в которую входит перегородка 18 при установке первого уплотняющего элемента 3.

Перемычка 18 на торцовой поверхности

8 углубления гильзы 2 цилиндра вызывает еще более выраженную деформацию первого уплотняющего элемента 3 с более глубоким проникновением в канавку 11 в головке блока 1 цилиндров. Таким образом достигается увеличенное прилегание к боковым поверхностям канавки 11 и перемычки 18 с геометрическим замыканием и тем самым улучшение лабиринтного уплотнения. В этом случае канавка 11 даже после прессо1658826 вания заполняется не полностью, остается пустое пространство 15 и деформирование уплотняющего элемента 3 в диапазоне текучести материала происходит только по наружному и внутреннему периметру элемента.

Фог,»ула изобретения

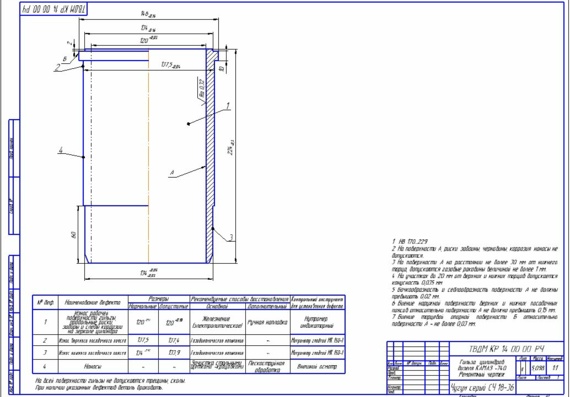

1. Уплотнение головки блока цилиндров двигателя с поступательно движущимися поршнями, состоящее из первого уплотняющего элемента, расположенного между буртиком с выступом на верхней торцовой поверхности гильзы цилиндра с огнезащитным краевым выступом и головкой блока цилиндров, и второго уплотняющего элемента, расположенного между блоком цилиндров и головкой блока цилиндров, причем оба уплотняющих элемента выполнены из массивного металла, а первый уплотняющий элемент установлен в про гочке, выполненной на верхней торцовой поверхности буртика гильзы цилиндра, опирающегося на внутреннюю поверхность блока цилиндров, за огнезащитным краевым выступом гильзы цилиндра, причем толщина 0 второго уплотняющего элемента и расстояwe U между образующими верхних торцовых поверхностей буртика гильзы цилиндра и блока цилиндров выбраты с учетом ограничения процесса текучести первого уплотняющего элемента при его деформации, о тличаeщееся тем, что, с целью повышения надежности уплотнения, на торцовых поверхностях головки блока цилиндров и буртика гильзы цилиндра выполнены кольцевые канавки, расположенные одна против другой с возможностью их частичного

5 заполнения материалом деформированного первого уплотняющего элемента для плотного беззазорного сопряжения последнего с кольцевыми канавками.

2. Уплотнение по п.1, о т л и ч а ю щ е е10 с я тем, что на первом уплотнительном элементе со стороны гильзы цилиндра выполнен центрирую ций шип, сопряженный с поверхностью круговой канавки буртика гильзы цилиндра.

15 3. Уплотнение по п.1, о т л и ч а ю щ е ес я тем, что на обращенных одна к другой торцовых поверхностях первого уплотняющего элемента и буртика гильзы цилиндра выполнены соответственно кольцевая ка20 навка и выступ для центрирования и плотного беззазорного сопряжения первого уплотняющего элемента с буртиком гильзы цилиндра, 4. Уплотнение по пп.1 — 3, о т л и ч а ю25 щ е е с я тем, что внутренняя поверхность первого уплотняющего элемента снабжена равномерно расположенными центрирующими выступами.

5. Уплотнение по пп 1 — 4, о т л и ч а ю30 ц е е с я тем, что на торцовой поверхности буртика гильзы цилиндра по внешнему и внутреннему его диаметрам выполнены кольцевые выточки.

1658826

Фиг. 2

4 — A

12 0 15

1658826

7 8 IZ 18 19 12

Составитель А. Гладких

Гладких

Техред M.Ìoðãåíòàë Корректор Т.Палий

Редактор И.Горная

Производственно-издательский комбинат «Патент», г, Ужгород, ул.Гагарина, 101

Заказ 1725 Тираж 357 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Похожие патенты:

Двигатель внутреннего сгорания // 1615419

Плоское уплотнение и способ его получения // 1549488

Двигатель внутреннего сгорания с жидкостным охлаждением // 1495481

Уплотнение стыка между головкой и гильзой цилиндра двигателя внутреннего сгорания // 1481451

Уплотнение выпускного коллектора многоцилиндрового двигателя внутреннего сгорания // 1357608

Уплотнительное устройство для штока выхлопного клапана двигателя внутреннего сгорания // 1312220

Уплотнение газового стыка // 1312219

Изобретение относится к области двигателестроения и позволяет повысить надежность уплотнения стыка путем уменьшения тепловой и механической напряженности защитного кольца

Способ уплотнения цилиндропоршневой группы двигателя внутреннего сгорания и устройство для его осуществления // 1237782

Прокладка головки блока цилиндров двигателя внутреннего сгорания // 1213233

Гильза цилиндра двухтактного двигателя внутреннего сгорания // 1199966

Цилиндропоршневая группа // 2103534

Изобретение относится к области машиностроения, в частности двигателестроения, а именно к уплотнениям цилиндро-поршневых групп двигателей внутреннего сгорания

Уплотнитель крышки клапанов двигателя внутреннего сгорания // 2138666

Изобретение относится к области машиностроения, а именно к уплотнителям свечных колодцев крышек клапанов двигателей внутреннего сгорания, и позволяет повысить надежность уплотнения крышек клапанов, упростить конструкцию крышек и облегчить установку уплотнителей при сборке

Способ уплотнения рабочих камер роторного двигателя // 2146013

Изобретение относится к энергетике, преимущественно к роторным двигателям

Двигатель внутреннего сгорания // 2164307

Изобретение относится к области машиностроения, в частности к изготовлению двигателей

Уплотнение камеры сгорания двигателя внутреннего сгорания (варианты) // 2232280

Изобретение относится к области машиностроения, в частности двигателестроения, и может быть применено в устройствах с камерами, находящимися под переменным давлением, где необходимо сохранение плотности стыка уплотнения крышек или лючков

Способ работы и устройство двигателя внутреннего сгорания // 2240434

Изобретение относится к машиностроению, в частности двигателестроению, и предназначено преимущественно для использования на автомобильном транспорте

Уплотнение газового стыка между цилиндром и крышкой цилиндра двигателя внутреннего сгорания // 2240436

Изобретение относится к области двигателестроения и может быть использовано в конструкциях уплотнений газового стыка между цилиндром и крышкой цилиндра ДВС

Цилиндро-поршневая группа // 2277180

Изобретение относится к машиностроению и может быть использовано в цилиндро-поршневых группах (ЦПГ) поршневых машин и ДВС

Прокладка под головку блока цилиндров двигателя внутреннего сгорания // 2319847

Изобретение относится к области машиностроения, в частности к конструктивному выполнению прокладки для уплотнения двух неподвижных относительно друг друга поверхностей в узлах двигателя автомобилей, работающих в агрессивных средах (бензин, техническое масло, отработанные газы и др. )

)

Металлическая прокладка // 2326255

Изобретение относится к двигателестроению и может быть использовано в качестве уплотнения между головкой блока цилиндров и блоком двигателя

Основные способы упрочнения рабочей поверхности гильз цилиндров двигателей автомобилей

Библиографическое описание:Захаров, Ю. А. Основные способы упрочнения рабочей поверхности гильз цилиндров двигателей автомобилей / Ю. А. Захаров, Л. А. Рыбакова. — Текст : непосредственный // Молодой ученый. — 2015. — № 2 (82). — С. 157-160. — URL: https://moluch.ru/archive/82/15076/ (дата обращения: 20.11.2022).

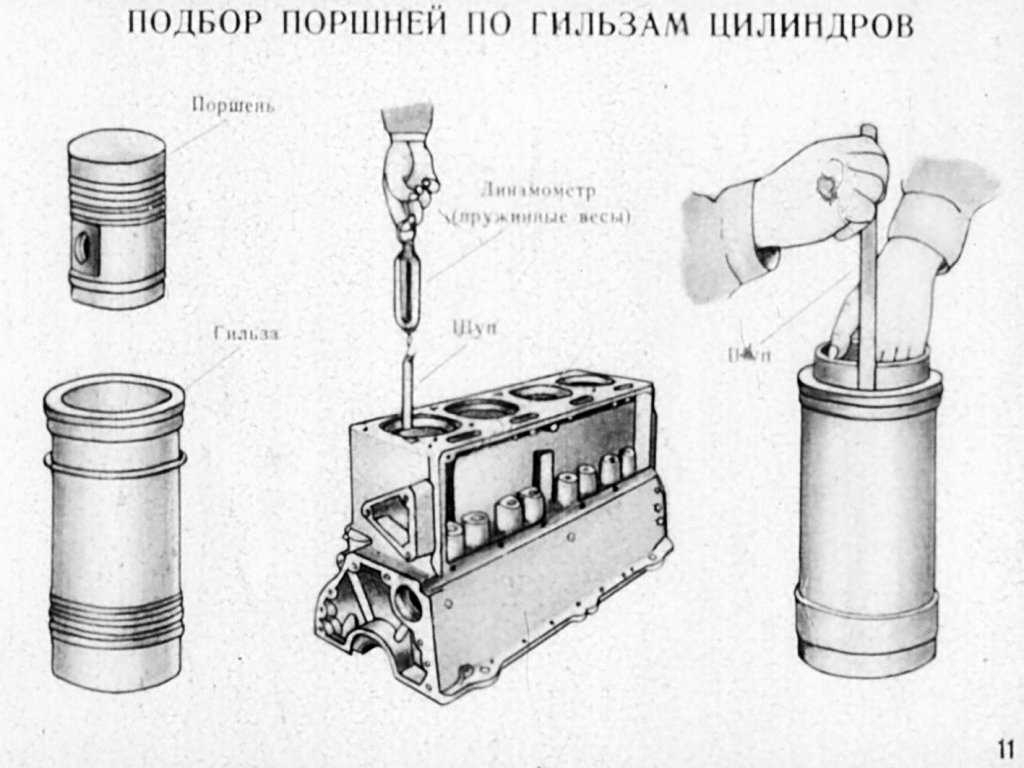

Соединение гильза цилиндра — поршень является одним из соединений, подвергающихся наибольшему износу в двигателях внутреннего сгорания. Поэтому ремонт гильз является важной задачей для улучшения качества ремонта двигателей. Так, как в большинстве случаев, при ремонте гильз цилиндров снимается упрочненный поверхностный слой рабочей поверхности гильзы, то особо остро встает вопрос о последующем её упрочнении. На наш взгляд, наиболее перспективным способом упрочнения гильз является электромеханическая обработка.

На наш взгляд, наиболее перспективным способом упрочнения гильз является электромеханическая обработка.

Ключевые слова: гильза, цилиндр, «зеркало» цилиндра, восстановление, ремонт, упрочнение, электромеханическая обработка.

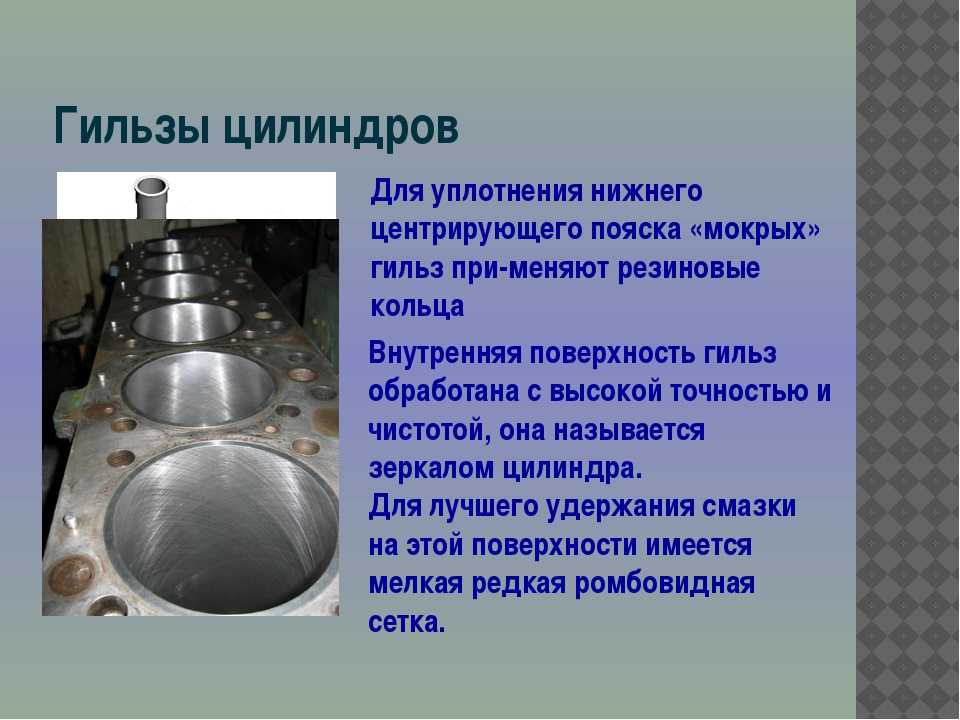

Рабочая поверхность (так называемое «зеркало») гильз цилиндров двигателя внутреннего обеспечивает требуемые условия работы цилиндропоршневой группы, влияет на величину компрессии в цилиндрах, на силы трения, возникающие между гильзой и поршневой группой (компрессионными и маслосъемными кольцами), обуславливая, тем самым, величину ресурса работы двигателя в целом.

Во время работы двигателя «зеркало» гильз цилиндров подвергается абразивному и механическому изнашиванию вследствие проникновения в двигатель пыли. При этом происходит изнашивание не только по длине, но и в направлении, перпендикулярном оси коленчатого вала.

При восстановлении и ремонте рабочей поверхности гильз цилиндров приходится прибегать к предварительной механической обработке (расточке, хонингованию), при которой не только устраняются погрешности геометрической формы, но и снимается упрочненный слой поверхности. Для восстановления работоспособности гильз применяют упрочнение поверхности различными способами.

Для восстановления работоспособности гильз применяют упрочнение поверхности различными способами.

В настоящее время наиболее распространены следующие способы упрочнения поверхностей деталей (рис. 1) [1–5]. Для упрочнения рабочей поверхности гильз цилиндров двигателей автомобилей среди, приведенных способов упрочнения поверхностей деталей, наиболее перспективными, на наш взгляд, являются способы изменения микрогеометрии поверхности, так как это наиболее простые и недорогие в реализации способы.

Рис. 1. Способы упрочнения поверхностей деталей машин

Методы, заключающиеся в создании на обрабатываемой поверхности высокопрочного покрытия, тем или иным методом, отличаются достаточно сложным технологическим процессом и высокими требованиями к точности его соблюдения. Это влечет за собой необходимость применения специализированного оборудования и высококвалифицированных специалистов. Кроме того, нанесенные покрытия подвержены отслоению, вспучиванию, выкрашиванию и так далее.

Изменение химического состава поверхностного слоя тем или иным методом дает хорошие результаты как по микротвердости получаемого слоя, так и по устойчивости этого слоя к физико-механическому воздействию. Однако производительность таких способов упрочнения поверхностей невелика и стабильность получения требуемых результатов оставляет желать лучшего. Длительность проведения и сложность реализации в значительной мере ограничивают спектр применения данных способов.

Способы, основанные на изменении микрогеометрии всего материала и структуры поверхностного слоя, также не нашли широкого применения в упрочнении рабочей поверхности гильз цилиндров. Это объясняется необходимостью обрабатывать весь материал с применением высоких и низких температур, что может вызвать коробление всей детали в целом и возникновение нежелательных внутренних напряжений и микротрещин.

Поверхностно-пластическое деформирование обрабатываемой поверхности связано с уплотнением кристаллической решетки металла гильзы посредством наклёпа, образующегося при ударно-механическом воздействии [5–9].

Виброударная обработка — это обработка рабочими телами деталей в замкнутом объёме при его вибрации. Вибрационную ударную обработку подразделяют на виброабразивную и виброударную. Виброабразивную применяют для удаления с деталей заусенцев, округления острых кромок, полирования и т. д., а виброударную — для упрочнения.

Для вибрационной ударной обработки используют рабочие тела из различных материалов и жидкие рабочие среды. Кроме стальных и полимерных шариков, стальной и чугунной дроби применяют металлическую сечку из проволоки, гранулы из алюминиевых и цветных сплавов. Виброударная обработка производится в результате множества микро ударов и относительного скольжения с определённым давлением рабочих тел по поверхности обрабатываемой детали.

Если при упрочнении статическими методами поверхностно-пластического деформирования инструменту сообщают дополнительно ультразвуковое колебание с частотой 18…24 кГц и амплитудой 15…30 мкм, то они становятся ударными методами (ультразвуковое обкатывание и т. п.).

п.).

Используют также ультразвуковое упрочнение, когда загружаемым рабочим телам, помещённым в замкнутый объём вместе с обрабатываемой деталью, сообщают ультразвуковые колебания, под действием которых происходит упрочнение обрабатываемой поверхности. Процесс напоминает виброударную обработку.

Весьма перспективным способом упрочнения рабочей поверхности гильз цилиндров считается электромеханическая обработка (ЭМО) — высокоэффективная технология поверхностного упрочнения концентрированными потоками энергии, основанная на комплексном термодеформационном воздействии при пропускании электрического тока большой плотности (108…109 А/м2) и низкого напряжения (2…6 В) через зону контакта детали и деформирующего электрода-инструмента (ролика или пластины), движущихся во взаимноперпендикулярных направлениях с определенной скоростью и подачей [1, 4–5].

При этом, в результате выделения большого количества тепла, происходит высокоскоростной нагрев локального объема поверхности с одновременным его пластическим деформированием и последующее интенсивное охлаждение за счет отвода тепла в глубь металла. В результате мощного теплового «удара» на поверхности материала формируется упрочненный «белый слой» — уникальная мартенситная структура (гарденит, наноструктурный мартенсит), обладающая высокой прочностью и износостойкостью.

В результате мощного теплового «удара» на поверхности материала формируется упрочненный «белый слой» — уникальная мартенситная структура (гарденит, наноструктурный мартенсит), обладающая высокой прочностью и износостойкостью.

Основным назначением ЭМО является обработка поверхностей металлических изделий с целью повышения их эксплуатационных свойств — износостойкости, усталостной прочности, коррозионной стойкости и др.,

Основные преимущества ЭМО:

— экологическая чистота и отсутствие излучений (в том числе, и вторичного рентгеновского излучения) и выделения вредных веществ;

— отсутствие необходимости в применении флюсов, поглощающих покрытий, защитных газов, вакуума, электролитов и других специальных расходных материалов;

— отсутствие окисления и обезуглероживания обрабатываемой поверхности, связанное с тем, что процесс упрочнения протекает в закрытой зоне контакта инструмента с обрабатываемой поверхностью;

— высокое качество (низкая шероховатость) упрочненной поверхности;

— обработка изделий различной конфигурации и типоразмера с получением необходимого качества, возможность обработки пустотелых, длинных нежестких деталей без коробления (ввиду того, что зона высокотемпературного нагрева локализована в точке контакта инструмента с поверхностью), а также крупногабаритных деталей;

— обработка каждой конкретной поверхности с учетом условий эксплуатации и схемы нагружения, возможность обработки поверхности с формированием заданного распределения физико-механических свойств по ее локальным объемам, а также создание регулярных дискретных структур и регулярных микрорельефов поверхности;

— обработка ограниченных участков без воздействия на соседние, использование для местного нагрева под последующую обработку.

На основании всех перечисленных преимуществ ЭМО, на наш взгляд, применение именно этого способа для упрочнения рабочей поверхности гильз цилиндров ДВС наиболее рационально.

Литература:

1. Захаров, Ю. А. Анализ способов восстановления корпусных деталей транспортно-технологических машин и комплексов [Текст] / Ю. А. Захаров, Е. В. Ремизов, Г. А. Мусатов // Молодой ученый. — 2014. — № 19. — С. 202–204.

2. Захаров, Ю. А. Основные дефекты корпусных деталей автомобилей и способы их устранения, применяемые в авторемонтном производстве [Электронный ресурс] / Ю. А. Захаров, Е. В. Ремзин, Г. А. Мусатов // Инженерный вестник Дона: электронный научный журнал. № 4, 2014. URL: www.ivdon.ru/uploads/article/pdf/IVD_48_Zaharov.pdf_b512b82f57.pdf

3. Захаров, Ю. А. Упрочнение деталей автомобилей типа «вал» и «ось» [Текст] / Ю. А. Захаров, Е. В. Ремизов, Г. А. Мусатов // Молодой ученый. — 2014. — № 20. — С. 141–143.

4. Технология электромеханической обработки материалов [Электронный ресурс]. — Режим доступа: http://www.vstu.ru/razrabotka/tekhnologiya-elektromekhanichesk.html

— Режим доступа: http://www.vstu.ru/razrabotka/tekhnologiya-elektromekhanichesk.html

5. Голубев, И. Г. Мониторинг технологических процессов восстановления деталей [Текст] / И. Г. Голубев, В. В. Быков, А. Н. Батищев, В. В. Серебровский, И. А. Спицын, Ю. А. Захаров // Технический сервис в лесном комплексе / Сб. материалов. науч.-практ. конф. — Москва: МГУЛ, 2000.– С.31.

6. Обеспечение работы мобильных машин в условиях отрицательных температур [Текст] / Ю. А. Захаров, Е. Г. Рылякин, И. Н. Семов [и др.] // Молодой ученый. — 2014. — № 17. — С. 56–58.

7. Исследование изнашивания прецизионных деталей дизельной топливной аппаратуры [Текст] / А. В. Новичков, Е. В. Новиков, Е. Г. Рылякин, А. В. Лахно, П. И. Аношкин // Международный научный журнал. — 2014. — № 3. — С. 108–111.

8. Китаев, Ю. А. Восстановление деталей с последующей ФАБО [Текст] / Ю. А. Китаев, И. А. Спицын, А. Ю. Китаев // Механизация и электрификация сельского хозяйства. — 1995. — № 1 — С.25.

— № 1 — С.25.

9. Рылякин, Е. Г. Исследование интенсивности изнашивания ресурсоопределяющих сопряжений гидронасосов [Текст] / Молодой ученый. — 2014. — № 8. — С.243–246.

Основные термины (генерируются автоматически): обрабатываемая поверхность, рабочая поверхность гильз цилиндров, упрочнение, электромеханическая обработка, вибрационная ударная обработка, обрабатываемая деталь, обработка, поверхностно-пластическое деформирование.

Уплотнительное кольцо гильзы цилиндра — с использованием герметика

JavaScript отключен. Для лучшего опыта, пожалуйста, включите JavaScript в вашем браузере, прежде чем продолжить.

1 — 20 из 24 сообщений

креки

·Премиум-участник

четырехлистник

·Зарегистрировано

кэнта

·Зарегистрировано

4SFED4

·Зарегистрировано

четырехлистник

·Зарегистрировано

винтажмилан

·Премиум-участник

Альфаджай

·Администратор

’66 Sprint GT, ’67 Duetto, ’70 BMW 2800CS

креки

·Премиум-участник

альфачастица

·Премиум-участник

козы

·Премиум-участник

4sfed

·Зарегистрировано

креки

·Премиум-участник

Р-3

·Зарегистрировано

Пол Б

·Премиум-участник

Р-3

·Зарегистрировано

930извозчик

·Премиум-участник

альфачастица

·Премиум-участник

4sfed

·Зарегистрировано

Акрам

·Зарегистрировано

4sfed

·Зарегистрировано

1 — 20 из 24 Сообщений

- Это старая тема, возможно, вы не получите ответа и, возможно, старая тема возрождается.

Пожалуйста, рассмотрите возможность создания новой темы.

Пожалуйста, рассмотрите возможность создания новой темы.

Верх

МатериалыFKM и HSN для уплотнений гильзы цилиндра дизельного двигателя

1991-04-01

Уплотнения гильз цилиндров дизельных двигателей представляют собой сложные условия применения для многих уплотнительных эластомеров. Эти уплотнения гильзы цилиндра должны противостоять высокотемпературному маслу из картера двигателя, а также охлаждающим жидкостям на водной основе. Нитриловые материалы с высокими эксплуатационными характеристиками нашли применение в этой области благодаря своей стойкости к маслу, воде и пару. Тем не менее, нитрилы не обладают долговременной термостойкостью для применения в двигателях с большим пробегом. Фторуглероды, как правило, обладают отличной устойчивостью к маслу и высоким температурам, но имеют плохую долговременную устойчивость к пару и воде.

В этом документе обсуждаются фторуглероды, недавно разработанные со значительно улучшенной паростойкостью, наряду с устойчивыми к сжатию высоконасыщенными нитрилами для применения в уплотнениях гильз цилиндров.

Пожалуйста, рассмотрите возможность создания новой темы.

Пожалуйста, рассмотрите возможность создания новой темы.