Двигатель в разрезе: описание, детали

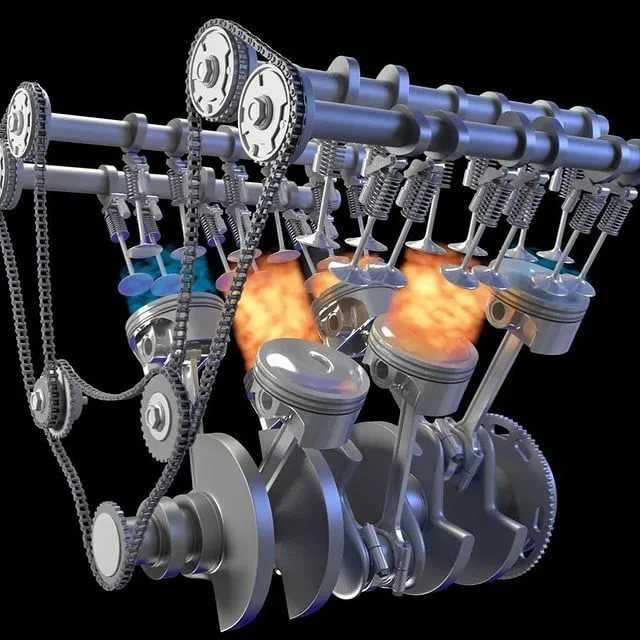

Строение двигателя внутреннего сгорания известно широкой массе автолюбителей. Но, вот не все, зная какие детали установлены в моторе, знают их расположение и принцип работы. Чтобы полностью понять устройство автомобильного движка необходимо посмотреть разрез силового агрегата.

Работа двигателя в разрезе представлена в данном видеоматериале

Работа двигателя

Что понимать расположение деталей автомобильного двигателя и перед тем, как показать двигатель в разрезе необходимо понимать принцип работы мотора. Итак, рассмотрим, что приводит в движение колеса автомобиля.

Топливо, которое находиться в бензобаке при помощи топливного насоса подаётся на форсунки или карбюратор. Стоит отметить, что горючее проходит такой важный этап, как фильтрующий топливный элемент, который останавливает примеси и чужеродные элементы, что не должны попасть в камеру сгорания.

После нажатия педали акселератора электронный блок управления даёт команду подать горючее во впускной коллектор. Для карбюраторных ДВС — педаль газа привязана к карбюратору и чем больше давление идёт на педаль, тем больше топлива льётся в камеру сгорания.

Далее, со второй стороны подаётся воздух, проходя воздушный фильтр и дроссель. Чем больше открывается заслонка, тем большее количество воздуха поступит непосредственно во впускной коллектор, где образуется воздушно-топливная смесь.

В коллекторе воздушно-топливная смесь равномерно разделяется между цилиндрами и поочерёдно поступает через впускные клапана в камеры сгорания. Когда поршень движется в ВТМ, создаётся давление смеси и свеча зажигания образует искру, которая поджигает горючее. От данной детонации и взрыва поршень начинает двигаться вниз в НМТ.

Движение поршня передаётся на шатун, который прикреплён к коленчатому валу и приводит его в действие. Так, делает каждый поршень. Чем быстрее движутся поршни, тем больше обороты коленчатого вала.

После того, как воздушно-топливная смесь сгорела, открывается выпускной клапан, который выпускает отработанные газы в выпускной коллектор, а затем сквозь выхлопную систему наружу. На современных автомобилях, часть отработанных газов помогает работе двигателя, поскольку приводит в работу турбонаддув, который увеличивает мощность ДВС.

Также, стоит отметить, что на современных движках не обойтись без системы охлаждения, жидкость которой циркулирует через рубашку охлаждения и подкапотное пространство, чем обеспечивает постоянную рабочую температуру.

Двигатель в разрезе

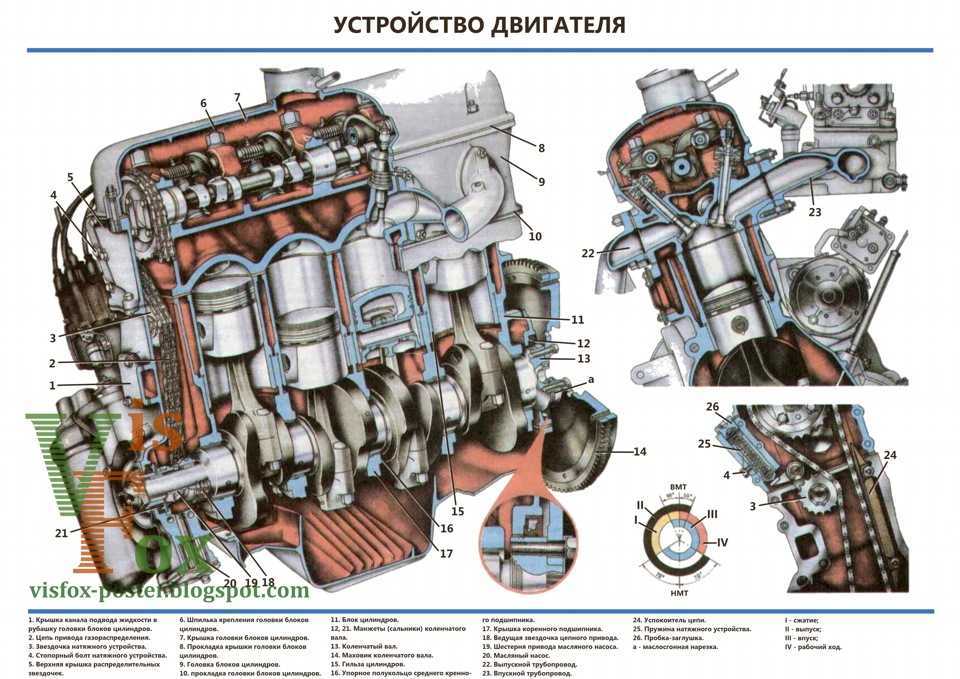

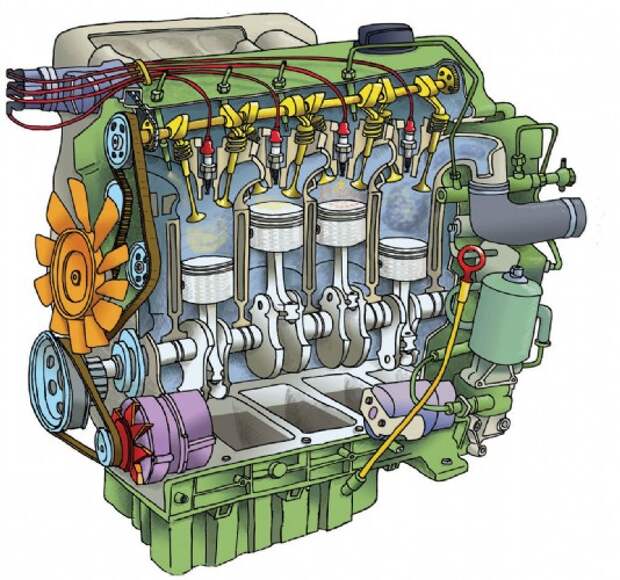

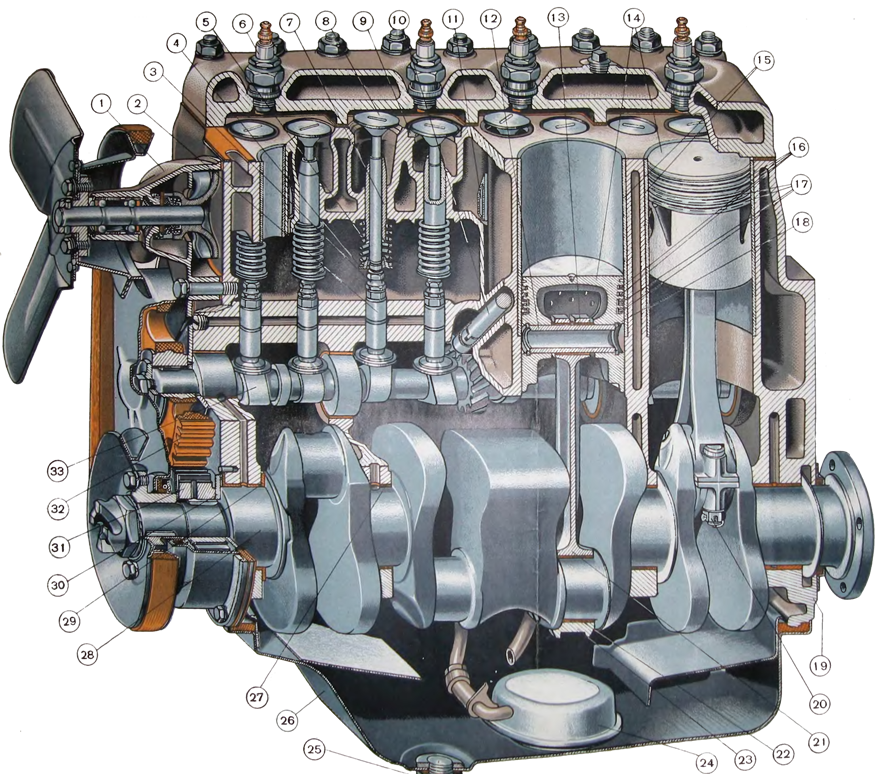

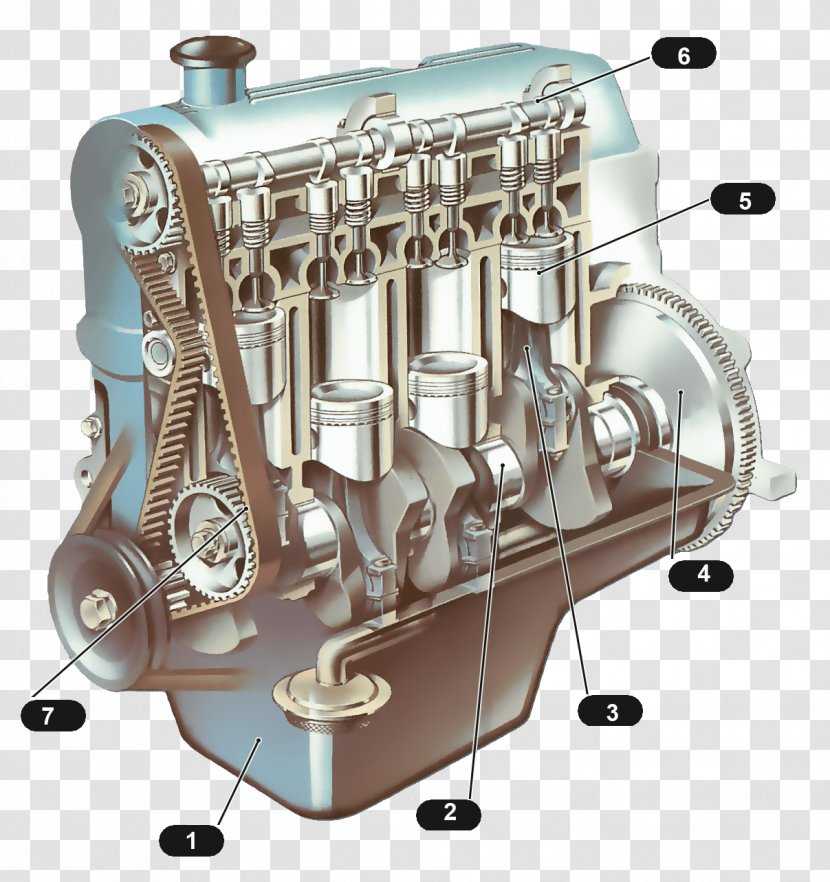

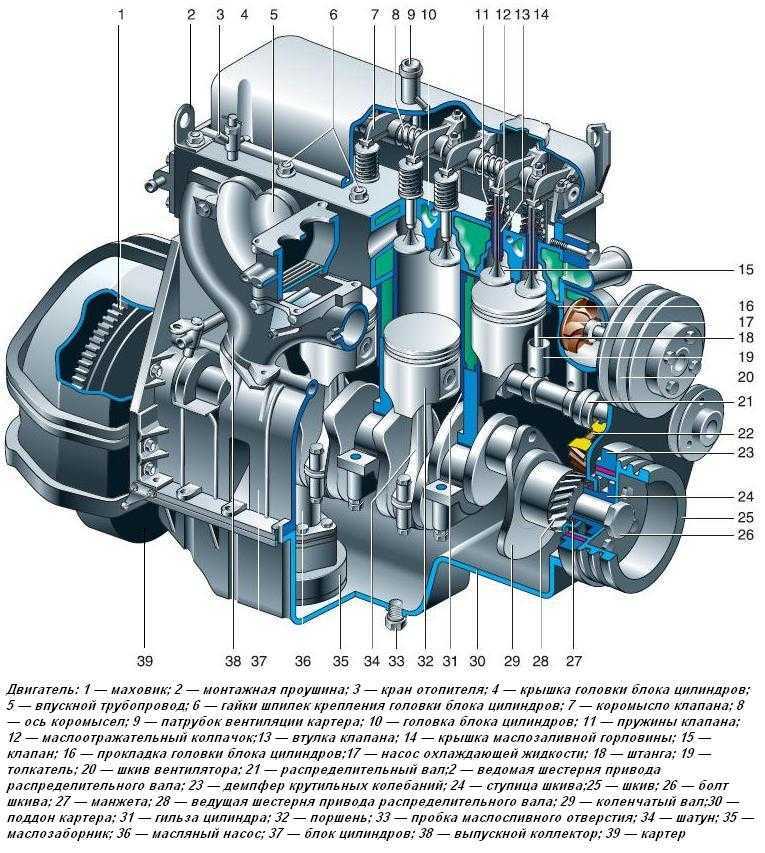

Теперь можно рассмотреть, как выглядит ДВС в разрезе. Для большей наглядности и понятности рассмотрим двигатель ВАЗ в разрезе, с которым знакомы большинство автомобилистов.

На схеме представлен двигатель ВАЗ 2121 в продольном разрезе:

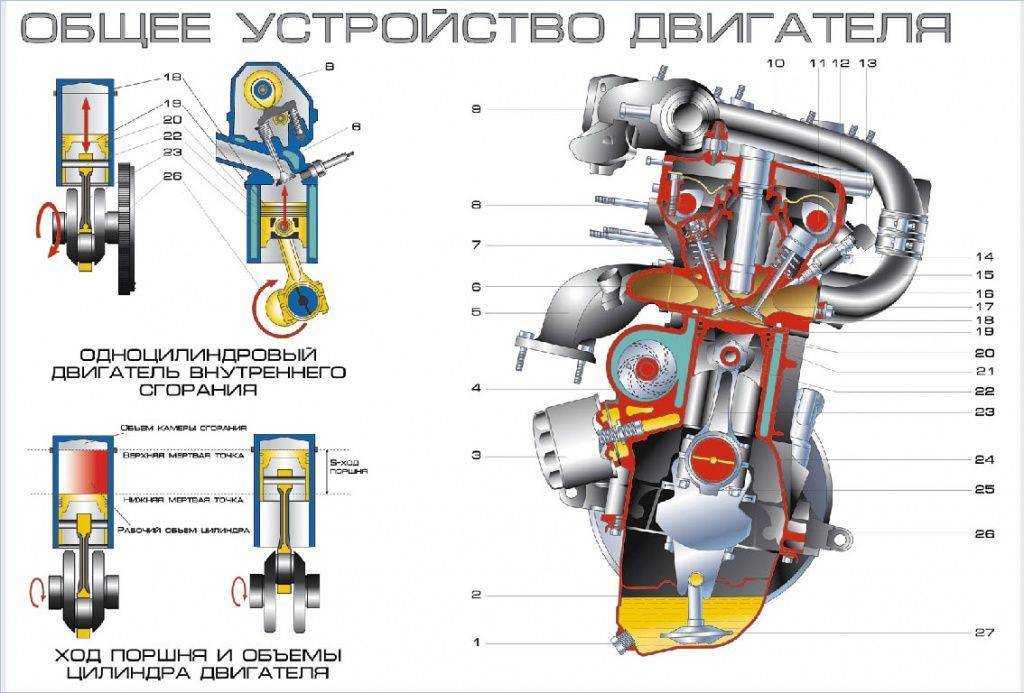

1. Коленчатый вал; 2. Вкладыш коренного подшипника коленчатого вала; 3. Звёздочка коленчатого вала; 4. Передний сальник коленчатого вала; 5. Шкив коленчатого вала; 6. Храповик; 7. Крышка привода механизма газораспределения; 8. Ремень привода насоса охлаждающей жидкости и генератора; 9. Шкив генератора; 10. Звёздочка привода масляного насоса, топливного насоса и распределителя зажигания; 11. Валик привода масляного насоса, топливного насоса и распределителя зажигания; 12. Вентилятор системы охлаждения; 13. Блок цилиндров; 14. Головка цилиндров; 15. Цепь привода механизма газораспределения; 16. Звёздочка распределительного вала; 17. Выпускной клапан; 18. Впускной клапан; 19. Корпус подшипников распределительного вала; 20. Распределительный вал; 21. Рычаг привода клапана; 22. Крышка головки цилиндров; 23. Датчик указателя температуры охлаждающей жидкости; 24. Свеча зажигания; 25. Поршень; 26. Поршневой палец; 27. Держатель заднего сальника коленчатого вала; 28. Упорное полукольцо коленчатого вала; 29. Маховик; 30. Верхнее компрессионное кольцо; 31. Нижнее компрессионное кольцо; 32. Маслосъёмное кольцо; 33. Передняя крышка картера сцепления; 34.

Шкив коленчатого вала; 6. Храповик; 7. Крышка привода механизма газораспределения; 8. Ремень привода насоса охлаждающей жидкости и генератора; 9. Шкив генератора; 10. Звёздочка привода масляного насоса, топливного насоса и распределителя зажигания; 11. Валик привода масляного насоса, топливного насоса и распределителя зажигания; 12. Вентилятор системы охлаждения; 13. Блок цилиндров; 14. Головка цилиндров; 15. Цепь привода механизма газораспределения; 16. Звёздочка распределительного вала; 17. Выпускной клапан; 18. Впускной клапан; 19. Корпус подшипников распределительного вала; 20. Распределительный вал; 21. Рычаг привода клапана; 22. Крышка головки цилиндров; 23. Датчик указателя температуры охлаждающей жидкости; 24. Свеча зажигания; 25. Поршень; 26. Поршневой палец; 27. Держатель заднего сальника коленчатого вала; 28. Упорное полукольцо коленчатого вала; 29. Маховик; 30. Верхнее компрессионное кольцо; 31. Нижнее компрессионное кольцо; 32. Маслосъёмное кольцо; 33. Передняя крышка картера сцепления; 34.

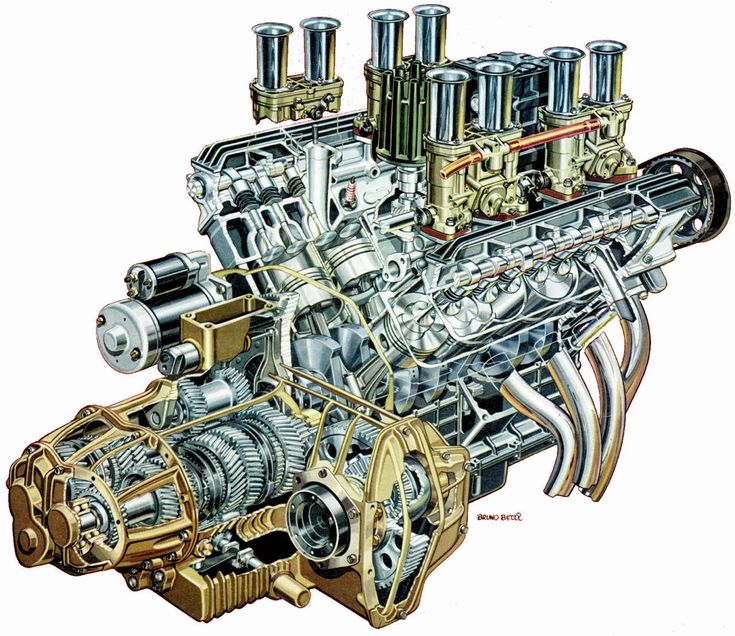

Кроме рядного расположения цилиндров двигателя, как показано на схеме выше существуют ДВС с V- и W-образным расположением поршневого механизма. Рассмотри W-образный мотор в разрезе на примере силового агрегата Audi. Цилиндры ДВС располагаются так, что если смотреть на мотор спереди, то образуется английская буква W.

Данные движки обладают повышенной мощностью и используются на спорткарах. Данная система была предложена японским производителем Субару, но из-за высокого расхода горючего не получила широкого и массового применения.

V- и W-образные ДВС имеют повышенную мощность и крутящий момент, что делает их спортивной направленности. Единственным недостатком такой конструкции является то, что такие силовые агрегаты потребляют значительное количество топлива.

С развитием автомобилестроения компания General Motors предложила систему отключения половины цилиндров. Так, эти неработающие цилиндры приводятся в действие, только когда необходимо увеличить мощность или быстро разогнать автомобиль.

Так, эти неработающие цилиндры приводятся в действие, только когда необходимо увеличить мощность или быстро разогнать автомобиль.

Такая система позволила значительно экономить топливо в повседневном использовании транспортного средства. Эта функция привязана к электронному блоку управления двигателем, поскольку, она регулирует, когда необходимо задействовать все цилиндры, а когда они не нужны.

Вывод

Принцип работы двигателя достаточно простой. Так, если посмотреть на разрез ДВС и понять расположение деталей можно легко разобраться с устройством движка, а также последовательности его процесса работы.

Вариантов расположения деталей мотора достаточно много и каждый автопроизводитель сам решает, как расположить цилиндры, сколько их будет, а также какую систему впрыска установить. Все это и даёт конструктивные особенности и характеристики мотора.

Двигатель внутреннего сгорания, ДВС – устройство, работа

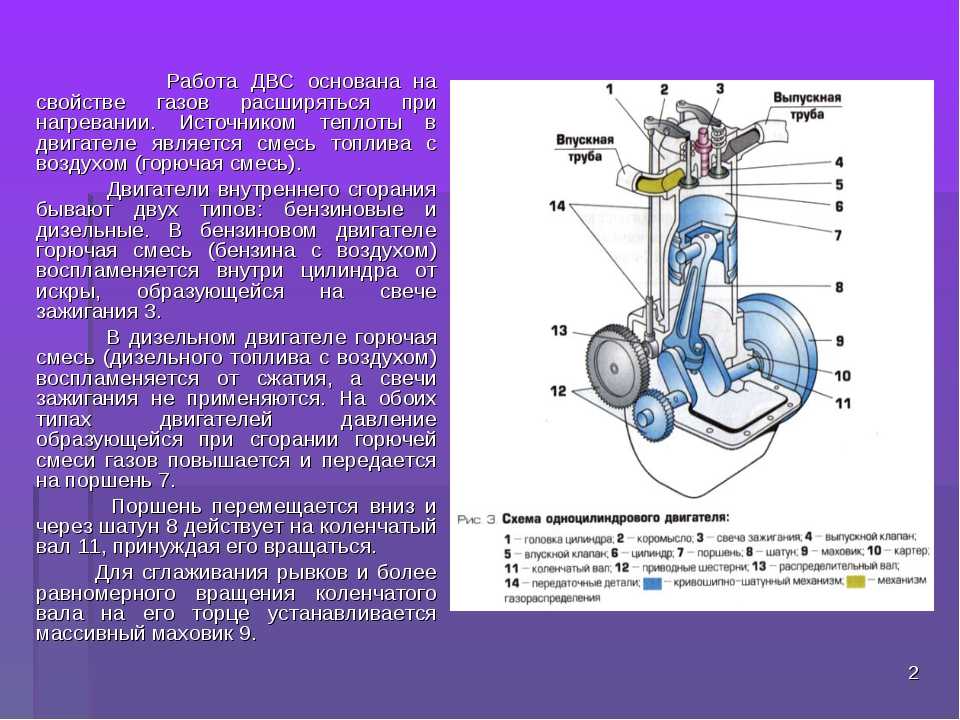

В настоящее время двигатель внутреннего сгорания является основным видом автомобильного двигателя. Двигателем внутреннего сгорания (сокращенное наименование – ДВС) называется тепловая машина, преобразующая химическую энергию топлива в механическую работу.

Двигателем внутреннего сгорания (сокращенное наименование – ДВС) называется тепловая машина, преобразующая химическую энергию топлива в механическую работу.

Различают следующие основные типы двигателей внутреннего сгорания: поршневой, роторно-поршневой и газотурбинный. Из представленных типов двигателей самым распространенным является поршневой ДВС, поэтому устройство и принцип работы рассмотрены на его примере.

Достоинствами поршневого двигателя внутреннего сгорания, обеспечившими его широкое применение, являются: автономность, универсальность (сочетание с различными потребителями), невысокая стоимость, компактность, малая масса, возможность быстрого запуска, многотопливность.

Вместе с тем, двигатели внутреннего сгорания имеют ряд существенных недостатков, к которым относятся: высокий уровень шума, большая частота вращения коленчатого вала, токсичность отработавших газов, невысокий ресурс, низкий коэффициент полезного действия.

В зависимости от вида применяемого топлива различают бензиновые и дизельные двигатели. Альтернативными видами топлива, используемыми в двигателях внутреннего сгорания, являются природный газ, спиртовые топлива – метанол и этанол, водород.

Альтернативными видами топлива, используемыми в двигателях внутреннего сгорания, являются природный газ, спиртовые топлива – метанол и этанол, водород.

Водородный двигатель с точки зрения экологии является перспективным, т.к. не создает вредных выбросов. Наряду с ДВС водород используется для создания электрической энергии в топливных элементах автомобилей.

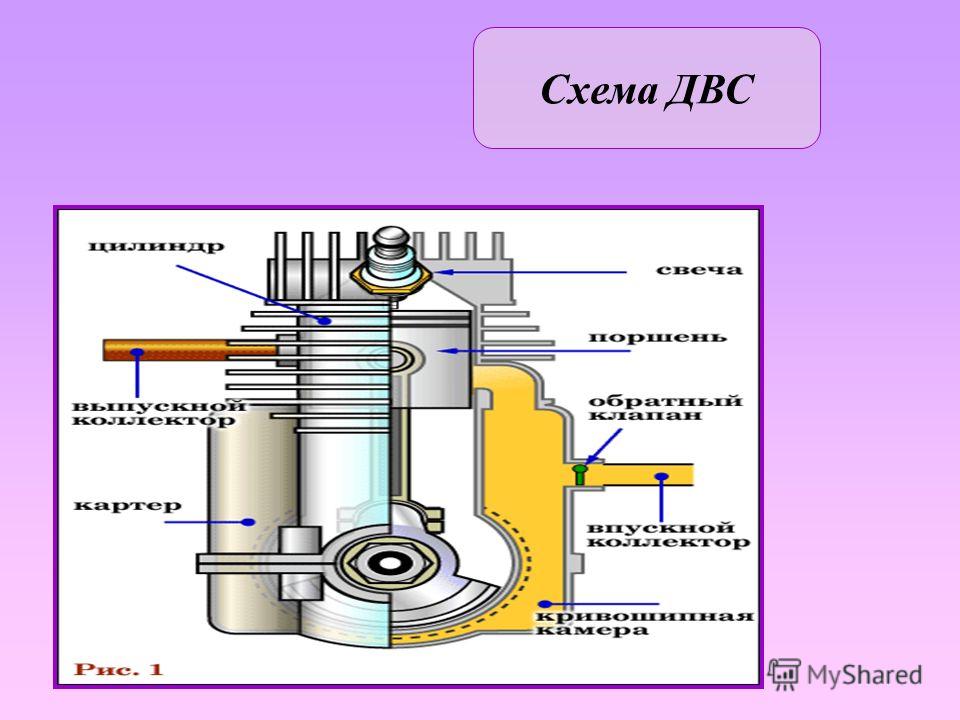

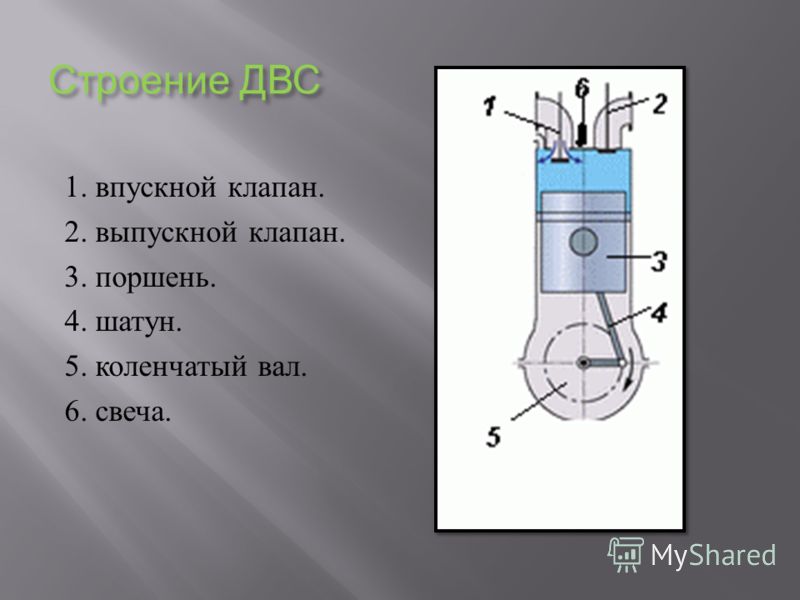

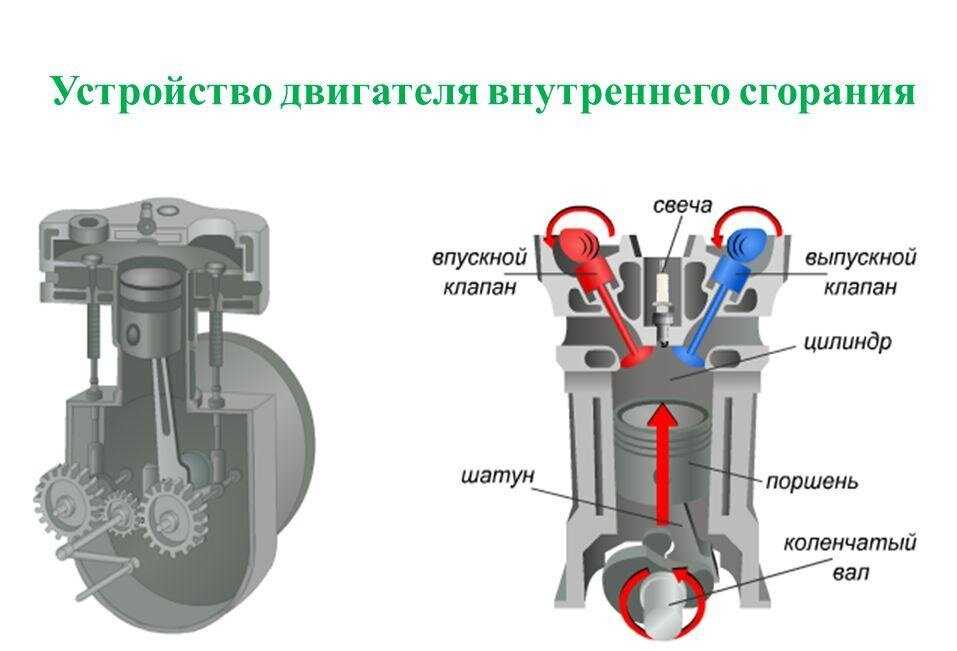

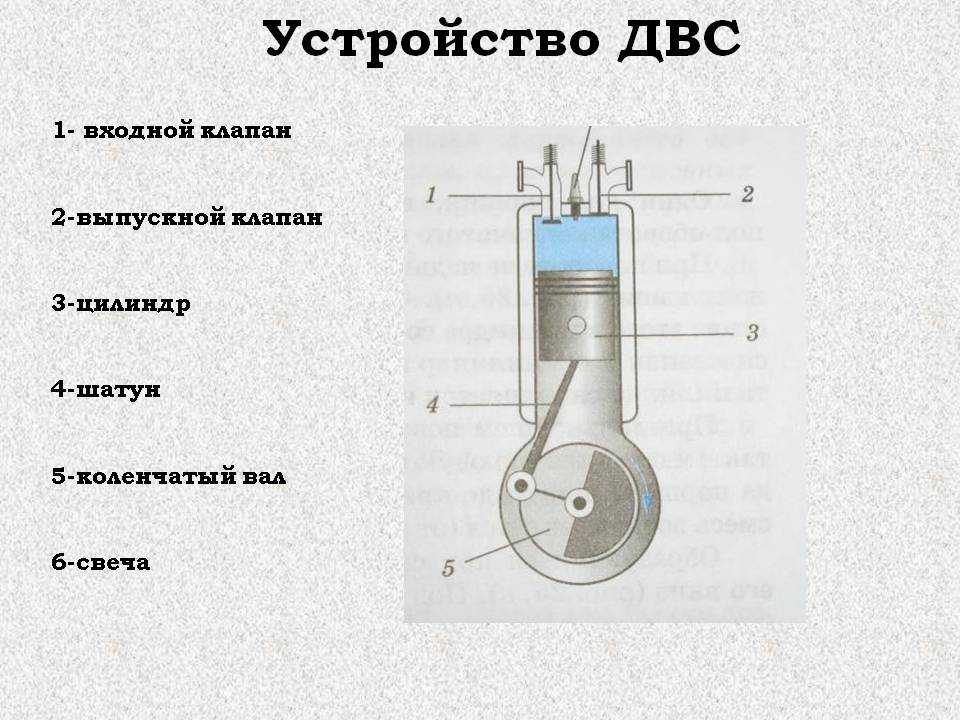

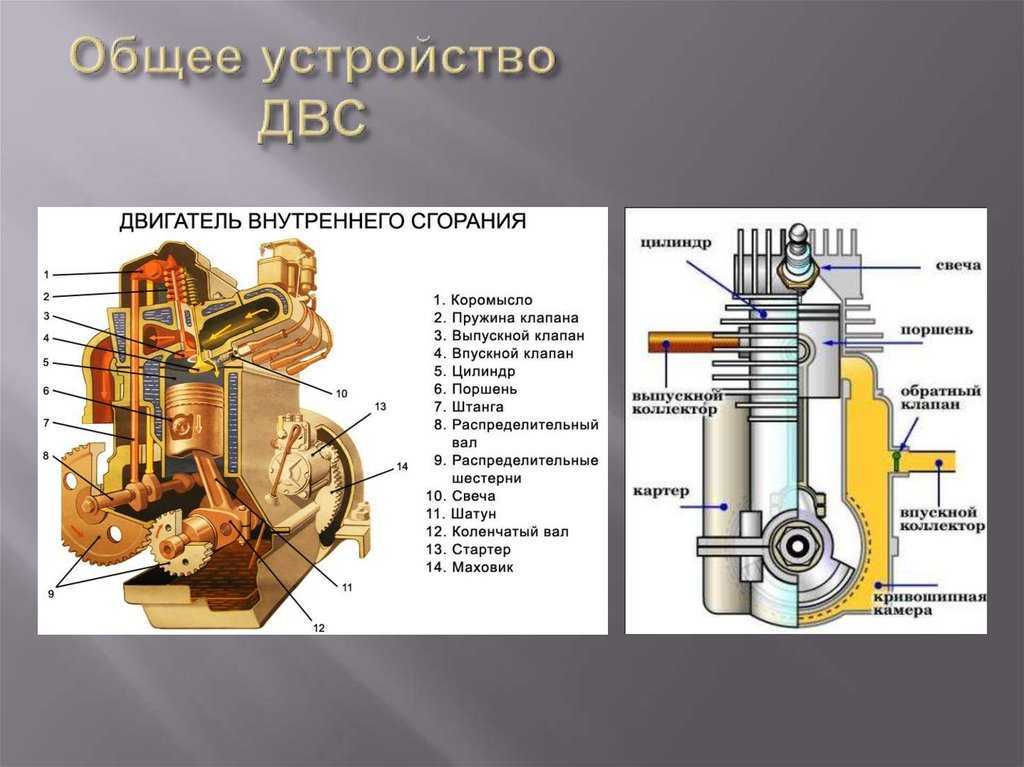

Устройство двигателя внутреннего сгорания

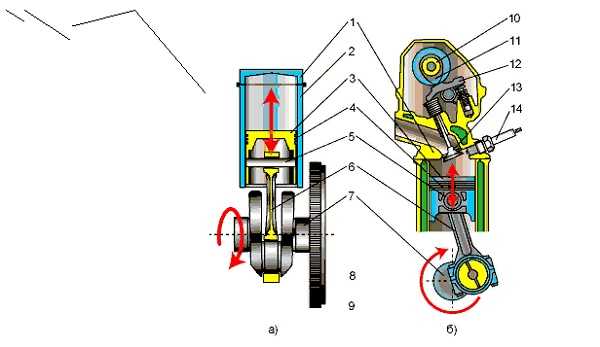

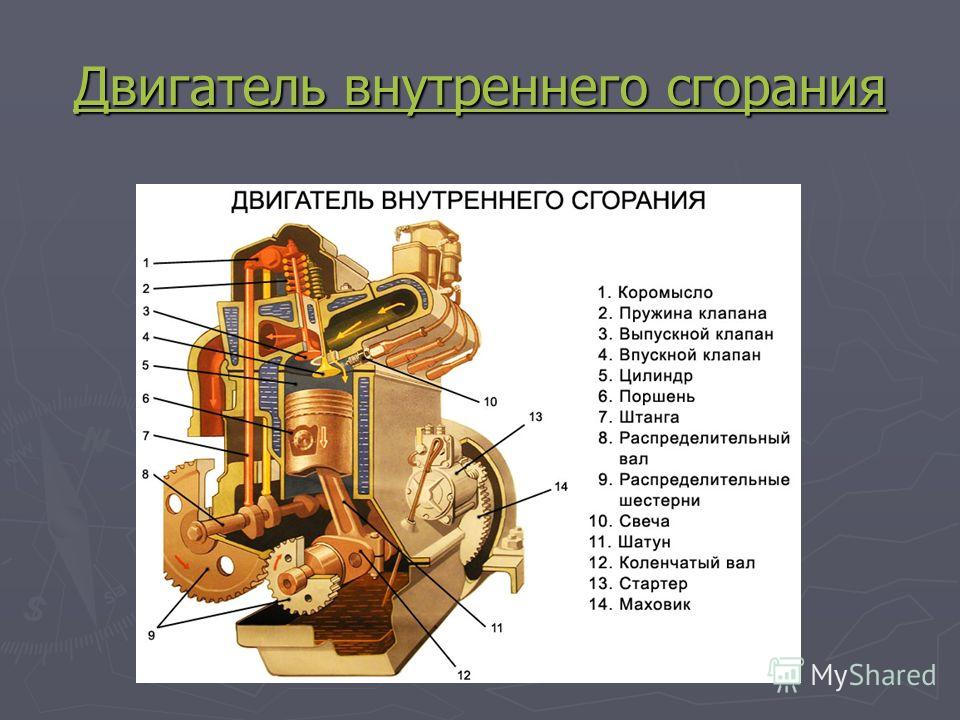

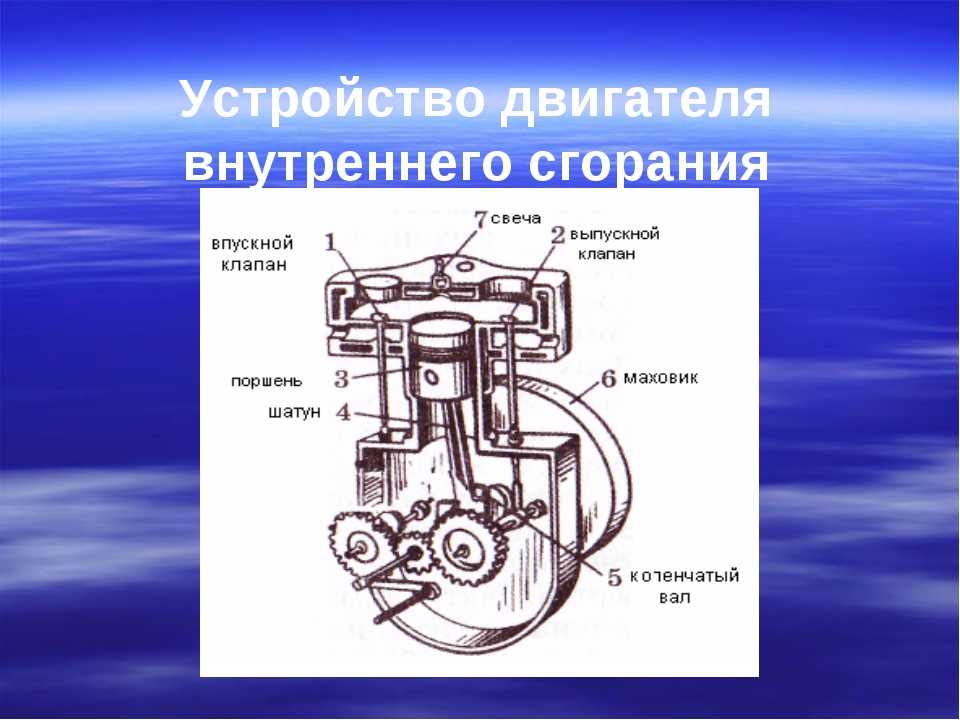

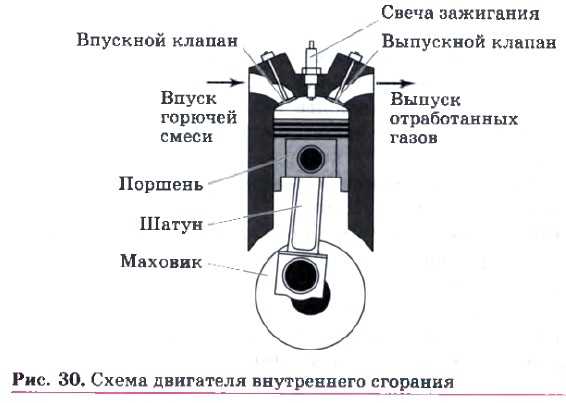

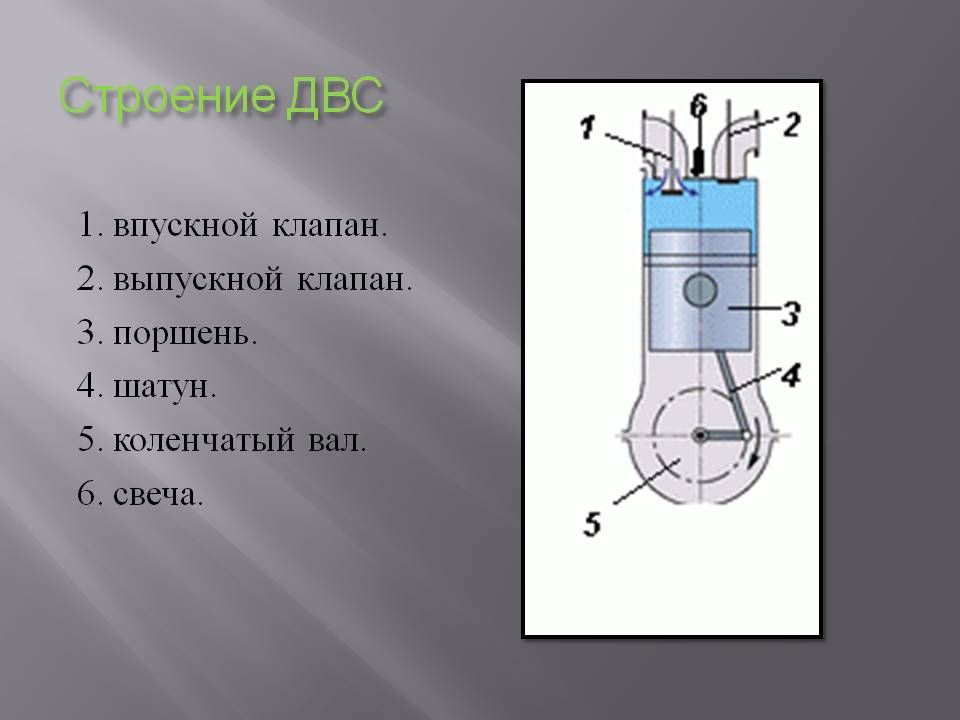

Поршневой двигатель внутреннего сгорания включает корпус, два механизма (кривошипно-шатунный и газораспределительный) и ряд систем (впускную, топливную, зажигания, смазки, охлаждения, выпускную и систему управления).

Корпус двигателя объединяет блок цилиндров и головку блока цилиндров. Кривошипно-шатунный механизм преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Газораспределительный механизм обеспечивает своевременную подачу в цилиндры воздуха или топливно-воздушной смеси и выпуск отработавших газов.

Впускная система предназначена для подачи в двигатель воздуха. Топливная система питает двигатель топливом. Совместная работа данных систем обеспечивает образование топливно-воздушной смеси. Основу топливной системы составляет система впрыска.

Топливная система питает двигатель топливом. Совместная работа данных систем обеспечивает образование топливно-воздушной смеси. Основу топливной системы составляет система впрыска.

Система зажигания осуществляет принудительное воспламенение топливно-воздушной смеси в бензиновых двигателях. В дизельных двигателях происходит самовоспламенение смеси.

Система смазки выполняет функцию снижения трения между сопряженными деталями двигателя. Охлаждение деталей двигателя, нагреваемых в результате работы, обеспечивает система охлаждения. Важные функции отвода отработавших газов от цилиндров двигателя, снижения их шума и токсичности предписаны выпускной системе.

Система управления двигателем обеспечивает электронное управление работой систем двигателя внутреннего сгорания.

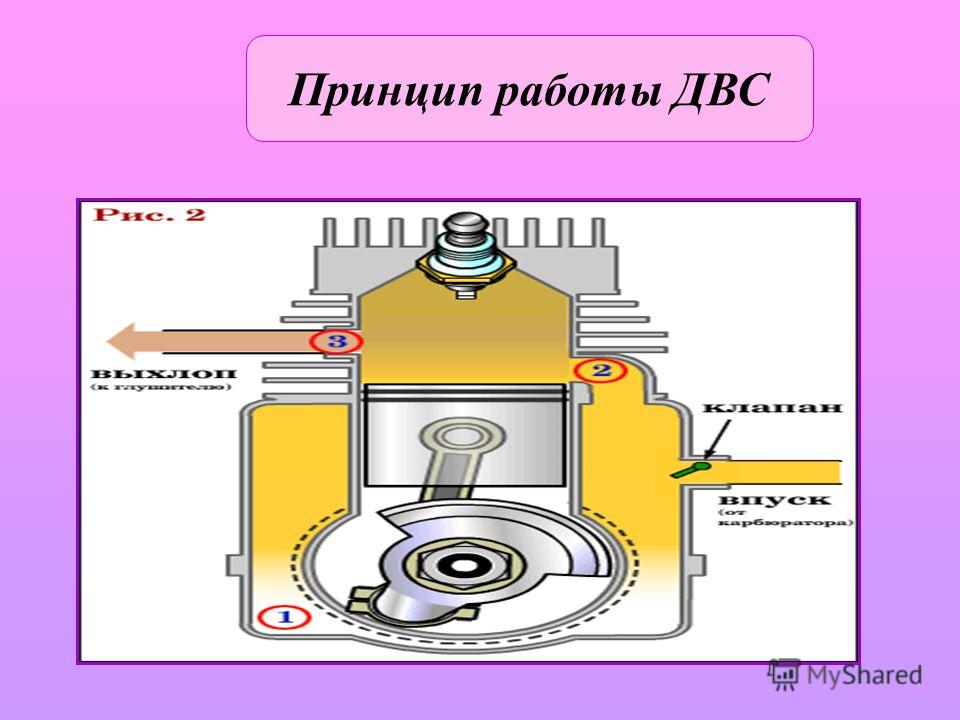

Работа двигателя внутреннего сгоранияПринцип работы ДВС основан на эффекте теплового расширения газов, возникающего при сгорании топливно-воздушной смеси и обеспечивающего перемещение поршня в цилиндре.

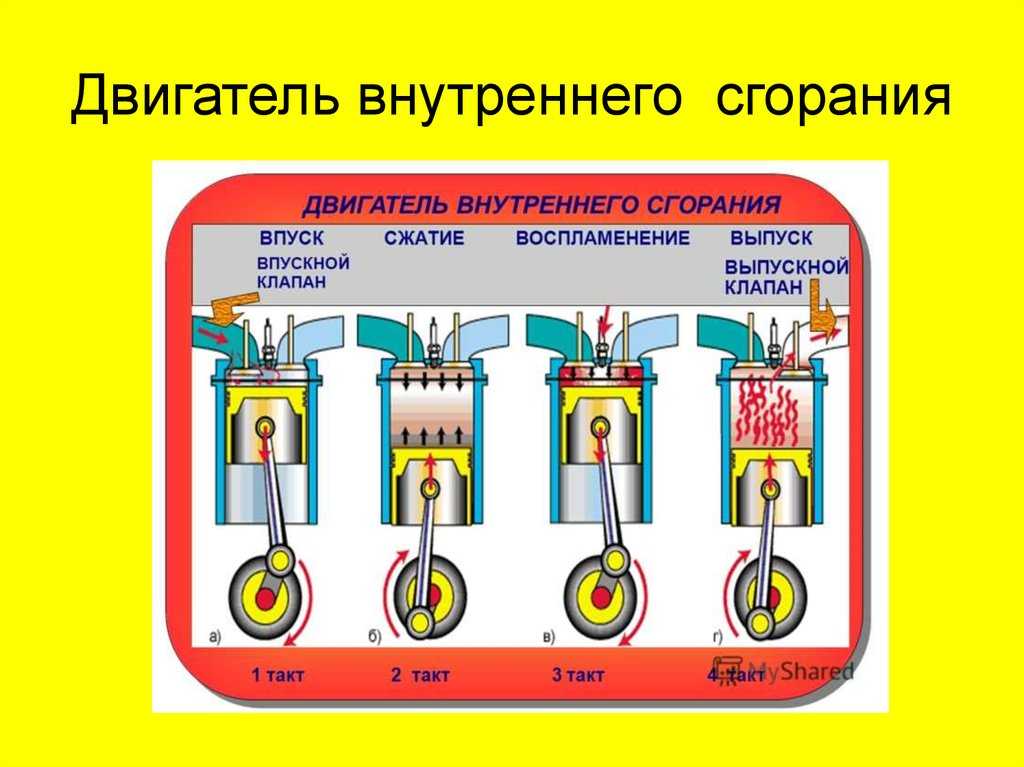

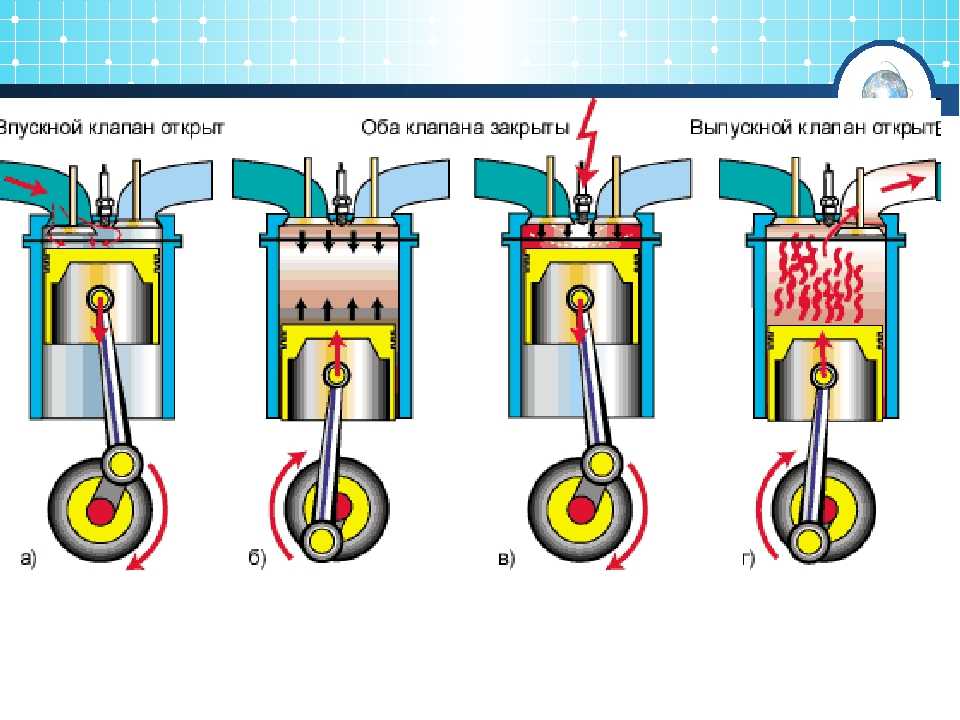

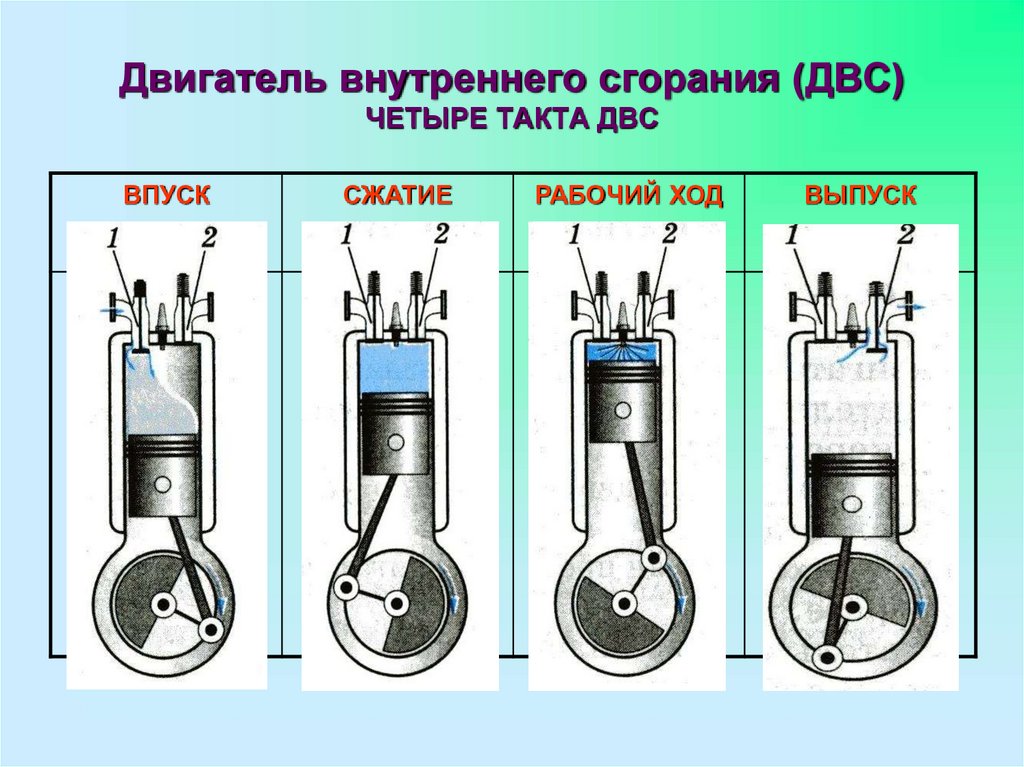

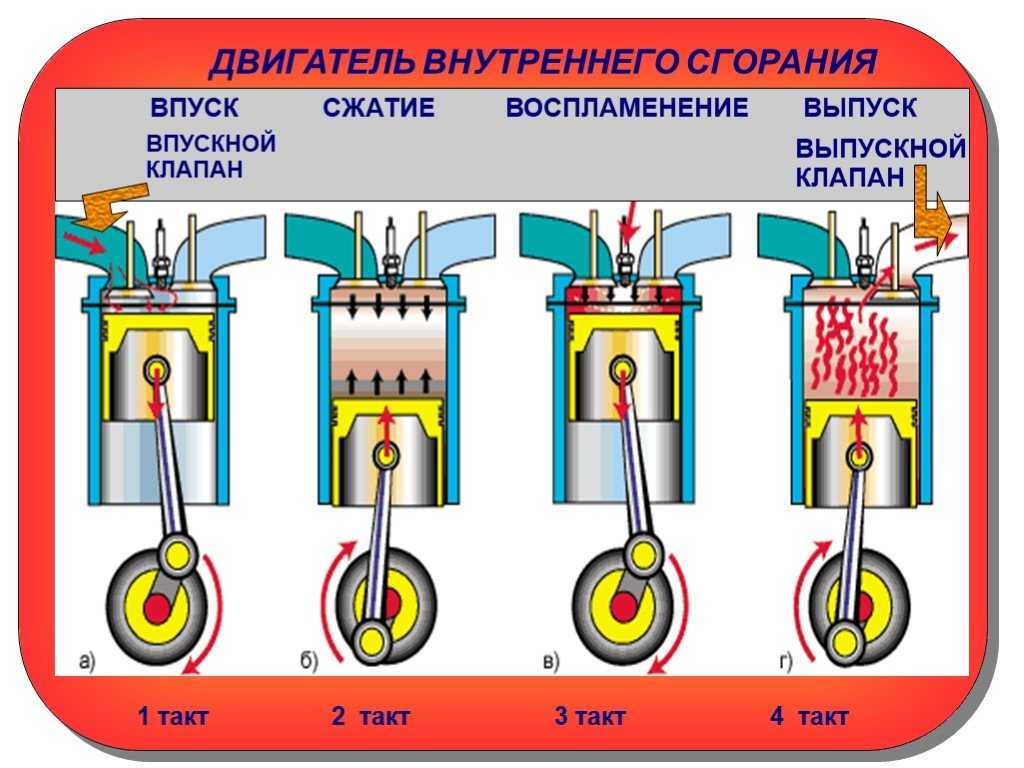

Работа поршневого ДВС осуществляется циклически. Каждый рабочий цикл происходит за два оборота коленчатого вала и включает четыре такта (четырехтактный двигатель): впуск, сжатие, рабочий ход и выпуск.

Во время тактов впуск и рабочий ход происходит движение поршня вниз, а тактов сжатие и выпуск – вверх. Рабочие циклы в каждом из цилиндров двигателя не совпадают по фазе, чем достигается равномерность работы ДВС. В некоторых конструкциях двигателей внутреннего сгорания рабочий цикл реализуется за два такта – сжатие и рабочий ход (двухтактный двигатель).

На такте впуск впускная и топливная системы обеспечивают образование топливно-воздушной смеси. В зависимости от конструкции смесь образуется во впускном коллекторе (центральный и распределенный впрыск бензиновых двигателей) или непосредственно в камере сгорания (непосредственный впрыск бензиновых двигателей, впрыск дизельных двигателей). При открытии впускных клапанов газораспределительного механизма воздух или топливно-воздушная смесь за счет разряжения, возникающего при движении поршня вниз, подается в камеру сгорания.

На такте сжатия впускные клапаны закрываются, и топливно-воздушная смесь сжимается в цилиндрах двигателя.

Такт рабочий ход сопровождается воспламенением топливно-воздушной смеси (принудительное или самовоспламенение). В результате возгорания образуется большое количество газов, которые давят на поршень и заставляют его двигаться вниз. Движение поршня через кривошипно-шатунный механизм преобразуется во вращательное движение коленчатого вала, которое затем используется для движения автомобиля.

При такте выпуск открываются выпускные клапаны газораспределительного механизма, и отработавшие газы удаляются из цилиндров в выпускную систему, где производится их очистка, охлаждение и снижение шума. Далее газы поступают в атмосферу.

Рассмотренный принцип работы двигателя внутреннего сгорания позволяет понять, почему ДВС имеет небольшой коэффициент полезного действия — порядка 40%. В конкретный момент времени как правило только в одном цилиндре совершается полезная работа, в остальных – обеспечивающие такты: впуск, сжатие, выпуск.

Двигатель внутреннего сгорания: устройство, принцип работы

Содержание

- 1 Из истории

- 2 Виды двигателей

- 3 Принцип работы

- 4 Устройство ДВС

- 5 Тип топлива

- 6 Тюнинг

Двигатель внутреннего сгорания – это такой тип мотора, у которого топливо воспламеняется в рабочей камере внутри, а не в дополнительных внешних носителях. ДВС преобразует давление от сгорания топлива в механическую работу.

Из истории

Первый ДВС являлся силовым агрегатом Де Риваза, по имени его создателя Франсуа де Риваза, родом из Франции, который сконструировал его в 1807 году.

В этом двигателе уже было искровое зажигание, он был шатунный, с поршневой системой, то есть, это своего рода прообраз современных моторов.

Спустя 57 лет соотечественник де Риваза Этьен Ленуар изобрел уже двухтактный агрегат. Этот агрегат имел горизонтальное расположение своего единственного цилиндра, наличествовал искровым зажиганием и работал на смеси светильного газа с воздухом. Работы двигателя внутреннего сгорания в то время хватало уже на малогабаритные лодки.

Работы двигателя внутреннего сгорания в то время хватало уже на малогабаритные лодки.

Еще через 3 года конкурентом стал немец Николаус Отто, детищем которого стал уже четырехтактный атмосферный мотор с вертикальным цилиндром. КПД в данном случае увеличился на 11%, в отличие от кпд двигателя внутреннего сгорания Риваза, он стал 15-процентным.

Чуть позже, в 80-х годах этого же столетия, российский конструктор Огнеслав Костович впервые запустил агрегат карбюраторного типа, а инженеры из Германии Даймлер и Майбах усовершенствовали его в облегченный вид, который стал устанавливаться на мото- и автотехнике.

В 1897 году Рудольф Дизель выводит в свет ДВС по типу воспламенения от сжатия, используя нефть в качестве топлива. Этот вид двигателя стал родоначальником дизельных моторов, использующихся по настоящее время.

Виды двигателей

В нем смесь сжимается, воспламеняется искрой от свечи зажигания.

В нем смесь сжимается, воспламеняется искрой от свечи зажигания.- Инжекторные двигатели отличаются тем, что смесь подается напрямую от форсунок во впускной коллектор. У этого вида имеются две системы впрыска – моновпрыск и распределенный впрыск.

- В дизельном моторе воспламенение происходит без свечей зажигания. В цилиндре данной системы находится воздух, разогретый до температуры, которая превышает температуру воспламенения топлива. В этот воздух через форсунку подается топливо, и вся смесь воспламеняется по образу факела.

- Газовый ДВС имеет принцип теплового цикла, топливом может являться как природный газ, так и углеводородный. Газ поступает в редуктор, где давление его стабилизируется в рабочее. Затем попадает в смеситель, а в итоге воспламеняется в цилиндре.

- Газодизельные ДВС работают по принципу газовых, только в отличие от них, смесь воспламеняется не свечой, а дизельным топливом, впрыск которого происходит также, как и у обычного дизельного мотора.

- Роторно-поршневые типы двигателей внутреннего сгорания принципиально отличаются от остальных наличием ротора, который вращается в камере, имеющей форму восьмерки. Чтобы понять, что такое ротор, нужно усвоить, что в данном случае ротор выполняет роль поршня, ГРМ и коленчатого вала, то есть специальный механизм ГРМ здесь полностью отсутствует. При одном обороте происходит сразу три рабочих цикла, что сравнимо с работой двигателя с шестью цилиндрами.

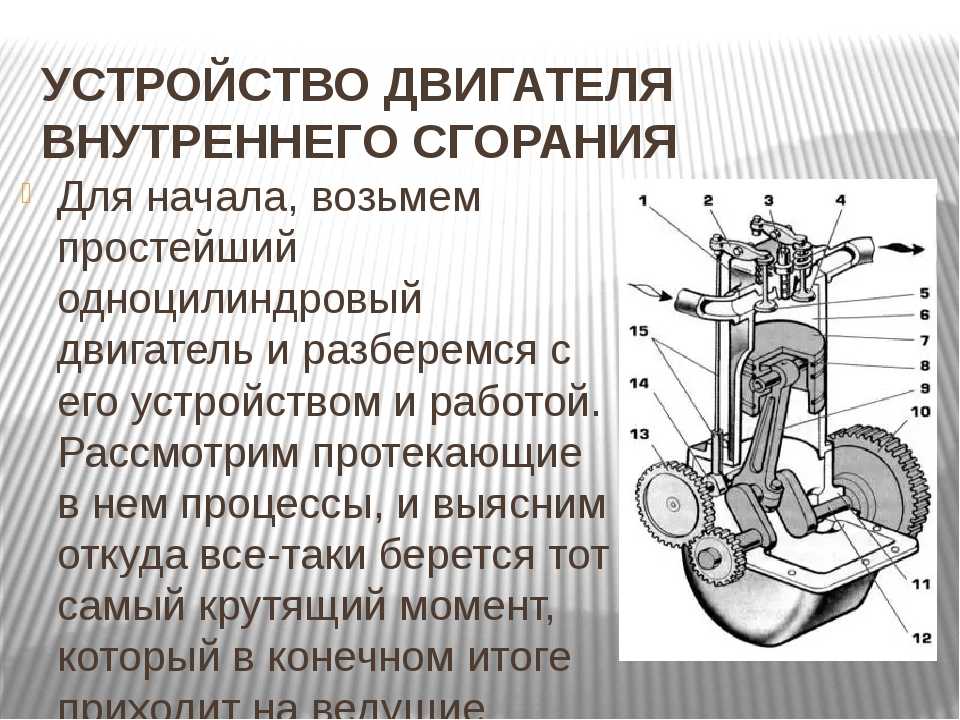

Принцип работы

В настоящее время преобладает четырехтактный принцип работы двигателя внутреннего сгорания. Это объясняется тем, что поршень в цилиндре проходит четыре раза – вверх и вниз одинаково по два.

Как работает двигатель внутреннего сгорания:

- Первый такт – поршень при движении вниз втягивает топливную смесь. При этом клапан впуска находится в открытом виде.

- После достижения поршнем нижнего уровня, он двигается вверх, сжимая горючую смесь, которая, в свою очередь, принимает объем камеры сгорания.

Этот этап, включенный в принцип работы двигателя внутреннего сгорания, является вторым по счету. Клапаны, при этом, находятся в закрытом виде, и чем плотнее, тем качественнее происходит сжатие.

Этот этап, включенный в принцип работы двигателя внутреннего сгорания, является вторым по счету. Клапаны, при этом, находятся в закрытом виде, и чем плотнее, тем качественнее происходит сжатие. - В третий такт включается система зажигания, так как здесь происходит воспламенение топливной смеси. В назначении работы двигателя он называется «рабочим», так как при этом начинается процесс привода в работу агрегата. Поршень от взрыва топлива начинает движение вниз. Как и во втором такте, клапаны находятся в закрытом состоянии.

- Завершающий такт – четвертый, выпускной, который дает понять, что такое завершение полного цикла. Поршень через выпускной клапан избавляется от отработавших газов цилиндра. Затем все циклически повторяется снова, понять, как работает двигатель внутреннего сгорания, можно представив цикличность работы часов.

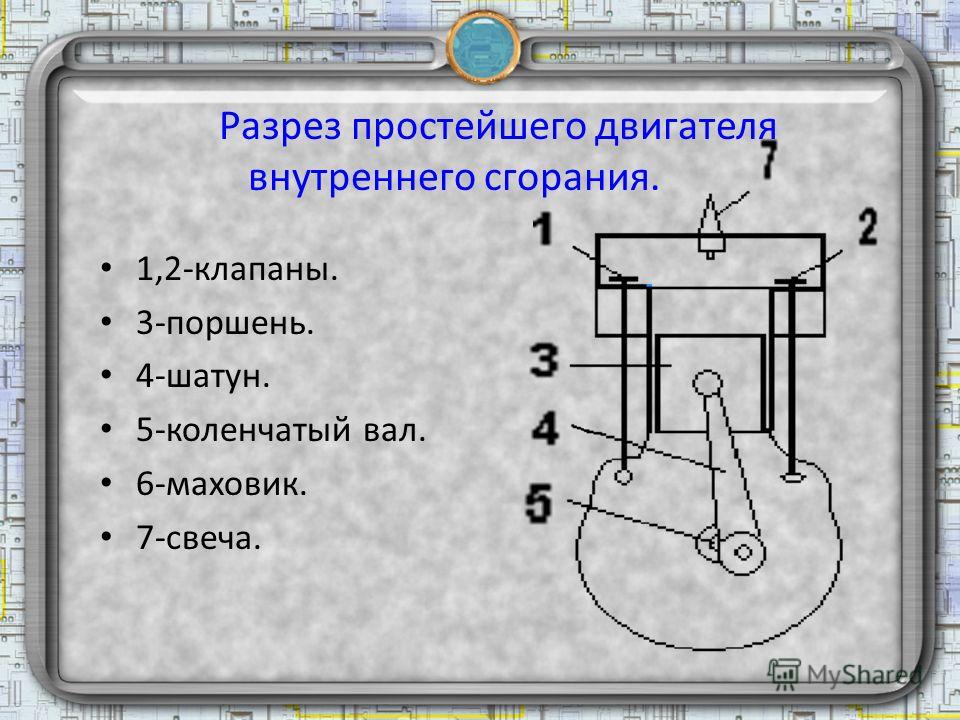

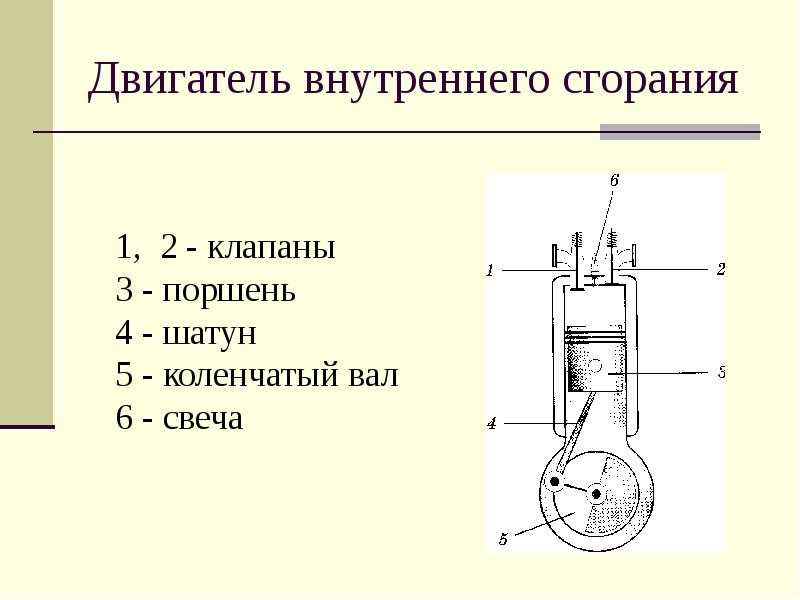

Устройство ДВС

Устройство двигателя внутреннего сгорания логично рассматривать с поршня, так как он является основным элементом работы. Он представляет собой своеобразный «стакан» с пустой полостью внутри.

Он представляет собой своеобразный «стакан» с пустой полостью внутри.

Поршень имеет прорези, в которых фиксируются кольца. Отвечают эти самые кольца за то, чтобы горючая смесь не выходила под поршень (компрессионное), а так же за то, чтобы масло не попадало в пространство над самим поршнем (маслосъемное).

Порядок работы

- При попадании внутрь цилиндра топливной смеси, поршень проходит четыре вышеописанных такта, и возвратно-поступательное движение поршня приводит в движение вал.

- Дальнейший порядок работы двигателя следующий: верхняя часть шатуна закреплена на пальце, который находится внутри юбки поршня. Кривошип коленвала фиксирует шатун. Поршень, при движении, вращает коленвал и последний, в свое время, передает крутящий момент системе трансмиссии, оттуда на систему шестерен и далее к ведущим колесам. В устройстве двигателей автомобилей с задним приводом посредником до колес выступает еще и карданный вал.

Конструкция ДВС

Газораспределительный механизм (ГРМ) в устройстве двигателя внутреннего сгорания отвечает за впрыск топлива, а так же за выпуск газов.

Механизм ГРМ состоит из верхнеклапанного и нижнеклапанного, может быть двух видов – ременной или цепной.

Шатун чаще всего изготавливается из стали путем штамповки или ковки. Есть виды шатунов, изготовленные из титана. Шатун передает усилия поршня коленвалу.

Коленвал из чугуна или из стали представляет собой набор коренных и шатунных шеек. Внутри этих шеек есть отверстия, отвечающие за подачу масла под давлением.

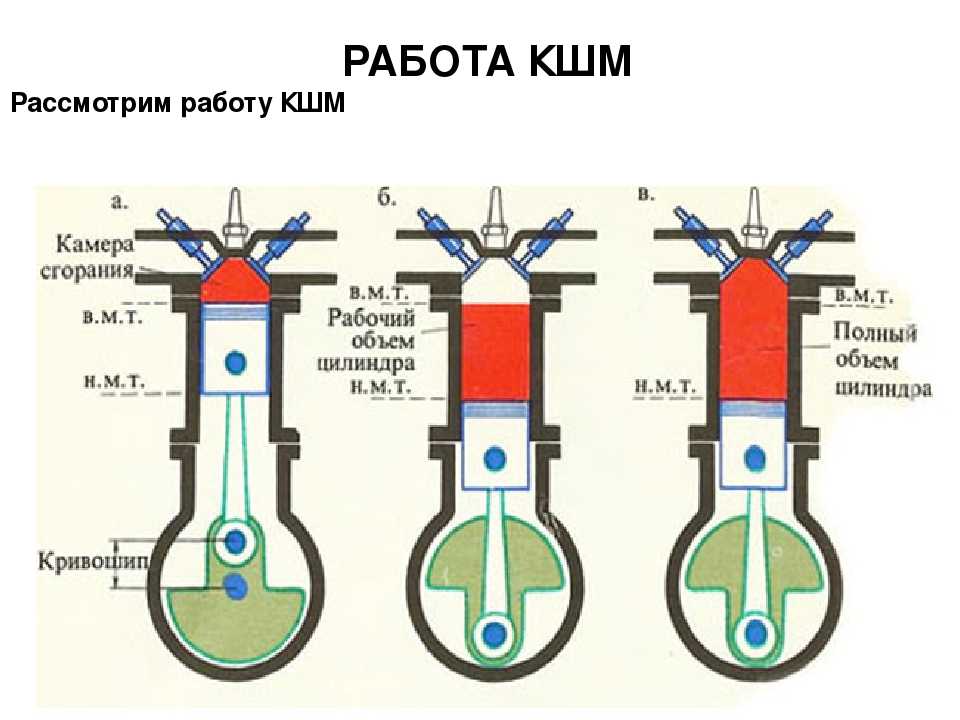

Принцип работы кривошипно-шатунного механизма в двигателях внутреннего сгорания заключается в преобразовании движений поршня в движения коленвала.

Головка блока цилиндров (ГБЦ), большинства двигателей внутреннего сгорания, как и блок цилиндров, чаще всего изготавливается из чугуна и реже из различных сплавов алюминия. В ГБЦ находятся камеры сгорания, каналы впуска – выпуска, отверстия свечей. Между блоком цилиндров и ГБЦ находится прокладка, обеспечивающая полную герметичность их соединения.

В систему смазки, которую включает в себя двигатель внутреннего сгорания, входит поддон картера, маслозаборник, маслонасос, масляный фильтр и масляный радиатор. Все это соединено каналами и сложными магистралями. Система смазки отвечает не только за уменьшения трения между деталями мотора, но и за их охлаждение, а также за уменьшение коррозии и износа, увеличивает ресурс ДВС.

Все это соединено каналами и сложными магистралями. Система смазки отвечает не только за уменьшения трения между деталями мотора, но и за их охлаждение, а также за уменьшение коррозии и износа, увеличивает ресурс ДВС.

Устройство двигателя, в зависимости от его вида, типа, страны изготовителя, может быть чем-либо дополнено или, напротив, могут отсутствовать какие-то элементы ввиду устаревания отдельных моделей, но общее устройство двигателя остается неизменным так же, как и стандартный принцип работы двигателя внутреннего сгорания.

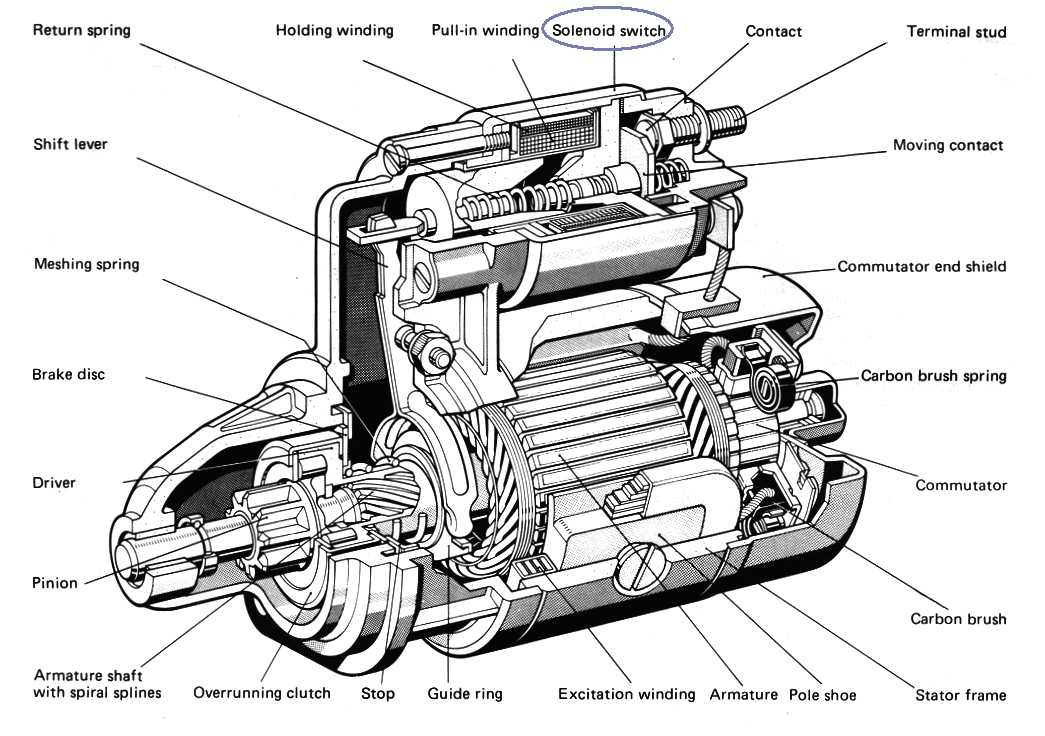

Дополнительные агрегаты

Само собой, двигатель внутреннего сгорания не может существовать как отдельный орган без дополнительных агрегатов, обеспечивающих его работу. Система запуска раскручивает мотор, приводит его в рабочее состояние. Существуют разные принципы работы запуска в зависимости от типа мотора: стартерный, пневматический и мускульный.

Трансмиссия позволяет развить мощность при узком диапазоне оборотов. Система питания обеспечивает ДВС двигатель малым электричеством. В нее входит аккумуляторная батарея и генератор, обеспечивающий постоянный поток электричества и заряд АКБ.

В нее входит аккумуляторная батарея и генератор, обеспечивающий постоянный поток электричества и заряд АКБ.

Выхлопная система обеспечивает выпуск газов. В любое устройство двигателя автомобиля входят: выпускной коллектор, который собирает газы в единую трубу, каталитический конвертер, который снижает токсичность газов путем восстановления оксида азота и использует образовавшийся кислород, чтобы дожечь вредные вещества.

Глушитель в этой системе служит для того, чтобы уменьшить выходящий из мотора шум. Двигатели внутреннего сгорания современных автомобилей должны соответствовать установленным законом нормам.

Тип топлива

Следует помнить и об октановом числе топлива, которое используют двигатели внутреннего сгорания разных типов.

Чем выше октановое число топлива – тем больше степень сжатия, что приводит к увеличению коэффициента полезного действия двигателя внутреннего сгорания.

Но существуют и такие двигатели, для которых увеличение октанового числа выше положенного заводом изготовителем, приведет к преждевременной поломке. Это может произойти путем прогорания поршней, разрушения колец, закопченности камер сгорания.

Это может произойти путем прогорания поршней, разрушения колец, закопченности камер сгорания.

Заводом предусмотрено свое минимальное и максимальное октановое число, которое требует двигатель внутреннего сгорания.

Тюнинг

Любители увеличить мощность работы двигателей внутреннего сгорания зачастую устанавливают (если это не предусмотрено заводом изготовителем) различного рода турбины или компрессоры.

Компрессор на холостых оборотах выдает небольшую мощность, при этом держит стабильные обороты. Турбина же, наоборот, выжимает максимальную мощность при ее включении.

Установка тех или иных агрегатов требует консультации с мастерами, имеющими опыт работы в узком направлении, поскольку ремонт, замена агрегатов, или же дополнение двигателя внутреннего сгорания дополнительными опциями – это отклонение от назначения работы двигателя и уменьшают ресурс ДВС, а неправильные действия могут привести к необратимым последствиям, то есть работа двигателя внутреннего сгорания может быть навсегда окончена.

Двигатель внутреннего сгорания. Конструкция двигателя внутреннего сгорания. Цилиндр, топливо, коленчатый вал и поршень

Двигатели внутреннего сгорания обычно используют возвратно-поступательное движение, хотя газовые турбинные , ракетные и роторные двигатели являются примерами других типов двигателей внутреннего сгорания. . Однако поршневые двигатели внутреннего сгорания являются наиболее распространенными и используются в большинстве автомобилей, грузовиков, мотоциклов и других машин с приводом от двигателя.

Основными компонентами двигателя внутреннего сгорания являются цилиндр, поршень и коленчатый вал. К ним присоединены другие компоненты, которые повышают эффективность возвратно-поступательного движения и преобразуют это движение во вращательное движение коленчатого вала. Топливо должно быть подано в цилиндр, а выхлоп, образующийся при взрыве топлива, должен быть обеспечен выходом из цилиндра. Также должно быть произведено воспламенение или зажигание топлива. В поршневом двигателе внутреннего сгорания это делается одним из двух способов.

Также должно быть произведено воспламенение или зажигание топлива. В поршневом двигателе внутреннего сгорания это делается одним из двух способов.

Дизельные двигатели также называют двигателями с компрессией, потому что они используют сжатие для самовоспламенения топлива. Воздух сжимается, то есть выталкивается в небольшое пространство в цилиндре. Сжатие заставляет воздух нагреваться; когда топливо попадает в горячий сжатый воздух, топливо взрывается. Давление , создаваемое сжатием, требует, чтобы дизельные двигатели были более прочными и, следовательно, более тяжелыми, чем бензиновые двигатели, но они более мощные и требуют менее дорогого топлива. Дизельные двигатели обычно используются в крупных транспортных средствах, таких как грузовики и тяжелая строительная техника, или в стационарных машинах.

Бензиновые двигатели также называют двигателями с искровым зажиганием, потому что они зависят от электрической искры, вызывающей взрыв топлива в цилиндре. Легче, чем дизельный двигатель , газовый двигатель требует топлива более высокой степени очистки.

В двигателе цилиндр размещается внутри блока цилиндров, достаточно прочного, чтобы сдерживать взрывы топлива. Внутри цилиндра находится поршень, который точно подходит к цилиндру. Поршни обычно имеют куполообразную форму сверху и полые снизу. Поршень прикреплен через шатун, установленный в полом дне, к коленчатому валу, который преобразует движение поршня вверх и вниз в круговое движение. Это возможно, потому что коленчатый вал не прямой, а имеет изогнутую часть (по одной на каждый цилиндр), называемую кривошипом.

Подобная конструкция приводит в движение велосипед. При езде на велосипеде верхняя часть ноги человека сродни поршню. От колена до ступни нога действует как шатун, который прикреплен к коленчатому валу кривошипом или узлом педали велосипеда. Когда сила воздействует на верхнюю часть ноги, эти части приходят в движение. Возвратно-поступательное движение голени преобразуется во вращательное или вращательное движение коленчатого вала.

Обратите внимание, что при езде на велосипеде нога совершает два движения, одно вниз и одно вверх, чтобы завершить цикл вращения педалей. Это так называемые инсульты. Поскольку двигателю также необходимо всасывать топливо и снова выбрасывать топливо, большинство двигателей используют четыре такта для каждого цикла, который совершает поршень. Первый такт начинается, когда поршень находится в верхней части цилиндра, называемой головкой цилиндра. Когда он вытягивается, он создает вакуум в цилиндре. Это связано с тем, что поршень и цилиндр образуют герметичное пространство. Когда поршень опускается, пространство между ним и головкой цилиндра увеличивается, а количество воздуха остается прежним. Этот вакуум помогает подавать топливо в цилиндр, подобно действию легких. Поэтому этот такт называется тактом впуска.

Это так называемые инсульты. Поскольку двигателю также необходимо всасывать топливо и снова выбрасывать топливо, большинство двигателей используют четыре такта для каждого цикла, который совершает поршень. Первый такт начинается, когда поршень находится в верхней части цилиндра, называемой головкой цилиндра. Когда он вытягивается, он создает вакуум в цилиндре. Это связано с тем, что поршень и цилиндр образуют герметичное пространство. Когда поршень опускается, пространство между ним и головкой цилиндра увеличивается, а количество воздуха остается прежним. Этот вакуум помогает подавать топливо в цилиндр, подобно действию легких. Поэтому этот такт называется тактом впуска.

Следующий такт, называемый тактом сжатия, происходит, когда поршень снова выталкивается вверх внутри цилиндра, сжимая или сжимая топливо во все более и более плотном пространстве. Сжатие топлива к верхней части цилиндра вызывает нагрев воздуха, который также нагревает топливо. Сжатие топлива также облегчает его воспламенение и делает результирующий взрыв более мощным. Для расширяющихся газов взрыва меньше места, а это значит, что они будут сильнее давить на поршень, чтобы вырваться.

Для расширяющихся газов взрыва меньше места, а это значит, что они будут сильнее давить на поршень, чтобы вырваться.

В верхней части такта сжатия топливо воспламеняется, вызывая взрыв, толкающий поршень вниз. Этот ход называется рабочим ходом, и это ход, при котором вращается коленчатый вал. Последний такт, такт выпуска, снова поднимает поршень, который выбрасывает выхлопные газы, образовавшиеся в результате взрыва, из цилиндра через выпускной клапан. Эти четыре удара также обычно называют «сосать, сжимать, хлопать и дуть». Двухтактные двигатели исключают такты впуска и выпуска, совмещая их с тактами сжатия и рабочего хода. Это позволяет использовать более легкий и мощный двигатель по сравнению с размером двигателя, требуя менее сложной конструкции. Но двухтактный цикл — менее эффективный метод сжигания топлива. Остаток несгоревшего топлива остается внутри цилиндра, что препятствует сгоранию. Двухтактный двигатель также воспламеняет свое топливо в два раза чаще, чем четырехтактный двигатель, что увеличивает износ деталей двигателя. Поэтому двухтактные двигатели используются в основном там, где требуется двигатель меньшего размера, например, на некоторых мотоциклах, и с небольшими инструментами.

Поэтому двухтактные двигатели используются в основном там, где требуется двигатель меньшего размера, например, на некоторых мотоциклах, и с небольшими инструментами.

Для горения требуется присутствие кислорода, поэтому для воспламенения топливо необходимо смешать с воздухом. Дизельные двигатели подают топливо непосредственно для реакции с горячим воздухом внутри цилиндра. Однако двигатели с искровым зажиганием сначала смешивают топливо с воздухом вне цилиндра. Это делается либо через карбюратор, либо через систему впрыска топлива. Оба устройства испаряют бензин и смешивают его с воздухом в соотношении , примерно 14 частей воздуха на каждую часть бензина. Дроссельная заслонка в карбюраторе регулирует количество воздуха, смешиваемого с топливом; на другом конце дроссельная заслонка контролирует, сколько топливной смеси будет отправлено в цилиндр.

Вакуум, создаваемый при движении поршня вниз по цилиндру, втягивает топливо в цилиндр. Поршень должен точно входить в цилиндр, чтобы создать этот вакуум. Резиновые компрессионные кольца, вставленные в канавки поршня, обеспечивают герметичность. Бензин поступает в цилиндр через впускной клапан. Затем бензин сжимается в цилиндре следующим движением поршня, ожидая воспламенения.

Резиновые компрессионные кольца, вставленные в канавки поршня, обеспечивают герметичность. Бензин поступает в цилиндр через впускной клапан. Затем бензин сжимается в цилиндре следующим движением поршня, ожидая воспламенения.

Двигатель внутреннего сгорания может иметь от одного до двенадцати или более цилиндров, все они действуют вместе в точно рассчитанной последовательности для привода коленчатого вала. Велосипедиста на велосипеде можно описать как двухцилиндровый двигатель, каждая нога которого помогает другой в создании мощности для движения велосипеда и в подтягивании друг друга через цикл гребков. Автомобили обычно имеют четырех-, шести- или восьмицилиндровые двигатели, хотя также доступны двухцилиндровые и двенадцатицилиндровые двигатели. Количество цилиндров влияет на объем двигателя, то есть всего 9Через цилиндры прошло 0003 объем топлива. Больший рабочий объем позволяет сжигать больше топлива, создавая больше энергии для привода коленчатого вала.

Искра подается через свечу зажигания, помещенную в головку блока цилиндров. Искра вызывает взрыв бензина. Свечи зажигания содержат два конца из металла , называемые электродами, которые входят в цилиндр. Каждый цилиндр имеет свою свечу зажигания. Когда электрического тока пропускают через свечу зажигания, ток перескакивает с одного электрода на другой, создавая искру.

Искра вызывает взрыв бензина. Свечи зажигания содержат два конца из металла , называемые электродами, которые входят в цилиндр. Каждый цилиндр имеет свою свечу зажигания. Когда электрического тока пропускают через свечу зажигания, ток перескакивает с одного электрода на другой, создавая искру.

Этот электрический ток возникает в батарее . Однако ток батареи недостаточно силен, чтобы создать искру, необходимую для воспламенения топлива. Поэтому он проходит через трансформатор , который значительно увеличивает его напряжение или мощность. Затем ток может быть направлен на свечу зажигания.

Однако в случае двигателя с двумя или более цилиндрами искра должна подаваться на каждый цилиндр по очереди. Последовательность запуска цилиндров должна быть рассчитана таким образом, чтобы, пока один поршень находился в такте рабочего хода, другой поршень находился в такте сжатия. Таким образом, усилие, действующее на коленчатый вал, может поддерживаться постоянным, что позволяет двигателю работать плавно. Количество цилиндров влияет на плавность работы двигателя; чем больше цилиндров, тем постояннее усилие на коленчатом валу и тем ровнее будет работать двигатель.

Количество цилиндров влияет на плавность работы двигателя; чем больше цилиндров, тем постояннее усилие на коленчатом валу и тем ровнее будет работать двигатель.

Момент зажигания цилиндров контролируется распределителем. Когда ток поступает в распределитель, он направляется к свечам зажигания по проводам, по одному на каждую свечу зажигания. Механические распределители, по сути, представляют собой вращающиеся роторы, которые по очереди подают ток в каждый вывод. Электронные системы зажигания используют компьютерные компоненты для выполнения этой задачи.

В самых маленьких двигателях используется аккумулятор, который при разрядке просто заменяется. Однако в большинстве двигателей предусмотрена возможность подзарядки аккумулятора с использованием движения вращающегося коленчатого вала для выработки тока обратно в аккумулятор.

Поршень или поршни толкают вниз и тянут вверх коленчатый вал, заставляя его вращаться. Этот переход от возвратно-поступательного движения поршня к вращательному движению коленчатого вала возможен потому, что для каждого поршня коленчатый вал имеет кривошип, т. е. участок, установленный под углом 9000° к возвратно-поступательному движению положения . На коленчатом валу с двумя или более цилиндрами эти кривошипы также расположены под углом друг к другу, что позволяет им действовать согласованно. Когда один поршень толкает кривошип вниз, второй кривошип толкает поршень вверх.

е. участок, установленный под углом 9000° к возвратно-поступательному движению положения . На коленчатом валу с двумя или более цилиндрами эти кривошипы также расположены под углом друг к другу, что позволяет им действовать согласованно. Когда один поршень толкает кривошип вниз, второй кривошип толкает поршень вверх.

Большое металлическое колесообразное устройство, называемое маховиком, прикреплено к одному концу коленчатого вала. Его функция заключается в поддержании постоянного движения коленчатого вала. Это необходимо для четырехтактного двигателя, потому что поршни выполняют рабочий ход только один раз за каждые четыре такта. Маховик обеспечивает импульс для перемещения коленчатого вала до тех пор, пока он не получит следующий рабочий такт. Он делает это, используя инерцию, то есть принцип, согласно которому движущийся объект стремится оставаться в движении. Как только маховик приводится в движение вращением коленчатого вала, он будет продолжать двигаться и вращать коленчатый вал. Однако чем больше цилиндров у двигателя, тем меньше ему нужно будет полагаться на движение маховика, потому что большее количество поршней будет поддерживать вращение коленчатого вала.

Однако чем больше цилиндров у двигателя, тем меньше ему нужно будет полагаться на движение маховика, потому что большее количество поршней будет поддерживать вращение коленчатого вала.

Когда коленчатый вал вращается, его движение можно приспособить для самых разных целей, прикрепив шестерни , ремни или другие устройства. Колеса можно заставить вращаться, пропеллеры можно заставить вращаться, а двигатель можно использовать просто для выработки электроэнергии. К коленчатому валу также прикреплен дополнительный вал, называемый распределительным валом, который открывает и закрывает впускные и выпускные клапаны каждого цилиндра в соответствии с четырехтактным циклом поршней. Кулачок — это колесо, имеющее более или менее форму яйца, с длинным и коротким концами. К распределительному валу крепятся несколько кулачков, в зависимости от количества цилиндров двигателя. Поверх кулачков установлены толкатели, по два на каждый цилиндр, которые открывают и закрывают клапаны. Когда распределительный вал вращается, короткие концы позволяют толкателям отходить от клапана, заставляя клапан открываться; длинные концы кулачков толкают штоки обратно к клапану, снова закрывая его. В некоторых двигателях, называемых двигателями с верхним расположением распредвала, распределительный вал опирается непосредственно на клапаны, что устраняет необходимость в узле толкателя. Двухтактные двигатели, поскольку впуск и выпуск достигаются за счет движения поршня по каналам или отверстиям в стенке цилиндра, не требуют распределительного вала.

В некоторых двигателях, называемых двигателями с верхним расположением распредвала, распределительный вал опирается непосредственно на клапаны, что устраняет необходимость в узле толкателя. Двухтактные двигатели, поскольку впуск и выпуск достигаются за счет движения поршня по каналам или отверстиям в стенке цилиндра, не требуют распределительного вала.

Еще два компонента могут управляться коленчатым валом: системы охлаждения и смазки. Взрыв топлива создает сильное тепло, которое может быстро привести к перегреву двигателя и даже плавлению, если оно не рассеивается или не отводится должным образом. Охлаждение достигается двумя способами: через систему охлаждения и, в меньшей степени, через систему смазки.

Существует два типа систем охлаждения. В системе жидкостного охлаждения используется вода , которую часто смешивают с антифризом для предотвращения замерзания. Антифриз снижает температуру замерзания, а также повышает температура кипения воды. Вода, которая очень хорошо собирает тепло, прокачивается вокруг двигателя через ряд проходов, содержащихся в рубашке. Затем вода циркулирует в радиаторе, который содержит множество трубок и тонких металлических пластин, увеличивающих площадь поверхности воды. Вентилятор, прикрепленный к радиатору, пропускает воздух по трубкам, еще больше снижая температуру воды . И насос, и вентилятор приводятся в действие движением коленчатого вала.

Затем вода циркулирует в радиаторе, который содержит множество трубок и тонких металлических пластин, увеличивающих площадь поверхности воды. Вентилятор, прикрепленный к радиатору, пропускает воздух по трубкам, еще больше снижая температуру воды . И насос, и вентилятор приводятся в действие движением коленчатого вала.

В системах с воздушным охлаждением для отвода тепла от двигателя используется воздух, а не вода. Большинство мотоциклов, множество небольших самолетов и других машин, в которых много ветер производится за счет их движения, используют системы воздушного охлаждения. В них металлические ребра прикреплены к внешней стороне цилиндров, создавая большую площадь поверхности; когда воздух проходит над ребрами, тепло, отдаваемое металлическим ребрам от цилиндра, уносится воздухом.

Смазка двигателя жизненно важна для его работы. Движение частей относительно друг друга вызывает сильное трение , что вызывает нагрев и износ деталей. Смазочные материалы, такие как масло, создают тонкий слой между движущимися частями. Прохождение масла через двигатель также способствует отводу части выделяемого тепла.

Прохождение масла через двигатель также способствует отводу части выделяемого тепла.

Коленчатый вал в нижней части двигателя упирается в картер. Он может быть заполнен маслом, или отдельный масляный поддон под картером служит резервуаром для масла. Насос подает масло через проходы и отверстия к различным частям двигателя. Поршень также оснащен резиновыми маслосъемными кольцами, в дополнение к компрессионным кольцам, для подачи масла вверх и вниз внутри цилиндра. Двухтактные двигатели используют масло как часть топливной смеси, обеспечивая смазку двигателя и устраняя необходимость в отдельной системе.

Конструкция поршня для двигателя внутреннего сгорания

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

1. Область техники

Настоящее изобретение в целом относится к конструкции поршня, включающей овальную юбку, и, более конкретно, к усовершенствованной конструкции поршня с овальной юбкой. для равномерного поглощения боковой тяги, действующей на него во время рабочего хода.

2. Уровень техники

Для уменьшения веса поршня в данной области техники хорошо известен так называемый поршень проскальзывающего типа. Этот поршень содержит скользящую юбку, имеющую первую и вторую упорные поверхности, диаметрально противоположные друг другу по отношению к центральной линии поршня, для контакта со стенкой цилиндра во время сгорания. Эти упорные поверхности поддерживаются ребрами, выступающими из частей бобышки штифта.

Однако в таких поршневых конструкциях предшествующего уровня техники части, примыкающие к обеим сторонам частей бобышки пальца, вырезаются для получения двух сегментов юбки или первой и второй упорных поверхностей, каждая из которых имеет относительно узкую окружную ширину. Каждая упорная поверхность сужается в осевом направлении поршня в виде эллиптического конусообразного профиля, определяемого предварительно выбранными большой и малой осью с постоянной разницей между ними в диапазоне от верхней части юбки до ее нижней части. Следует отметить, что боковые части юбок имеют относительно высокую жесткость. Во время сгорания боковые осевые нагрузки концентрируются на очень жестких участках, что приводит к заклиниванию юбки. Чем уже окружная ширина юбок, тем больше поршень подвержен заеданию. Поршневые конструкции известного уровня техники с узкой юбкой для уменьшения веса поршня не обеспечивают устойчивости к заклиниванию, сильному износу и т.п.

Во время сгорания боковые осевые нагрузки концентрируются на очень жестких участках, что приводит к заклиниванию юбки. Чем уже окружная ширина юбок, тем больше поршень подвержен заеданию. Поршневые конструкции известного уровня техники с узкой юбкой для уменьшения веса поршня не обеспечивают устойчивости к заклиниванию, сильному износу и т.п.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Соответственно одной целью настоящего изобретения является устранение недостатков известного уровня техники.

Еще одной целью изобретения является создание конструкции легкого поршня, которая имеет повышенную износостойкость и предотвращает заедание.

В соответствии с одним аспектом настоящего изобретения предложен поршень для двигателя внутреннего сгорания, который содержит головную часть поршня и овальную проскальзывающую часть юбки, отходящую от головной части поршня в осевом направлении поршня. часть, включающая первый и второй сегменты, диаметрально противоположные друг другу по отношению к оси поршня, с профилем, определяемым частью эллиптического конуса, имеющего заранее выбранные большую и малую оси, увеличивающиеся к нижней части юбки в соотношении, при котором разница между большая и малая оси увеличиваются ближе к нижней части юбки.

В соответствии с другим аспектом изобретения предложен поршень скользящего типа, изготовленный из алюминиевого сплава для двигателя внутреннего сгорания, который содержит головку поршня, участок юбки скользящего элемента, примыкающий к участку головки поршня, участок бобышки штифта, предусмотренный в часть юбки тапочек и ребристую часть, соединяющую часть юбки тапочек и часть выступа штифта. Часть юбки тапочек включает в себя упорные поверхности. Предварительно выбранная область на каждой упорной поверхности имеет профиль поперечного сечения, определяемый частью эллипса с предварительно выбранными большой и малой осями. Разница между большой осью и малой осью увеличивается к низу участка юбки тапочек, а также как большая, так и малая оси увеличиваются к низу юбки тапочек.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение будет понятно из подробного описания, приведенного ниже, и из сопроводительных чертежей предпочтительных вариантов осуществления, которые даны только для пояснения и понимания и не предназначены для ограничения изобретения.

РИС. 1 представляет собой вид спереди, на котором показана конструкция поршня согласно настоящему изобретению.

РИС. 2 представляет собой вид сбоку с частичным разрезом конструкции поршня, показанной на фиг. 1.

РИС. 3 представляет собой вид снизу, если смотреть по стрелке Y на фиг. 1.

РИС. 4 представляет собой вид в разрезе по линии Х-Х на фиг. 2.

РИС. 5 представляет собой пояснительный вид, который показывает эллиптическую форму, соответствующую юбочному профилю согласно изобретению.

РИС. 6 представляет собой вид сбоку в разрезе, показывающий альтернативный вариант осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ВОПЛОЩЕНИЯ

Обратимся теперь к чертежам, на которых одинаковые номера относятся к одинаковым частям на различных видах, в частности к фиг. 1, 2 и 3 показан проскальзывающий поршень для двигателя внутреннего сгорания согласно настоящему изобретению. Этот поршень 1 изготовлен из алюминиевого сплава и включает, как правило, головную часть 2 поршня, пару частей 4 бобышек пальца, овальную юбку поршня 6 и опорные ребра 7. Юбка поршня 6 включает два сегмента или упорные поверхности, диаметрально противоположные друг другу. друг друга относительно оси поршня для контакта со стенкой цилиндра во время сгорания. Участки бобышки пальца сформированы как единое целое позади части 2 головки поршня, в которой предусмотрены бобышки 3 пальца. Выступы 3 пальца диаметрально противоположны друг другу для приема поршневого пальца (не показан) для обычного крепления поршня к шатуну (не показан). Каждая бобышка 3 пальца немного смещена от центральной линии поршня P/A, так что центральная линия бобышки пальца отстоит от центральной линии P/A на выбранное расстояние для небольшого смещения положения поршня в верхней мертвой точке. Юбка 6 поршня проходит вниз от контактной поверхности 5 кольца. Опорные ребра 7 соединяют участки 4 бобышки пальца и участок 6 юбки соответственно, обеспечивая усиление конструкции поршня. В опорных ребрах выполнены сквозные отверстия 8 для облегчения веса поршня.

Юбка поршня 6 включает два сегмента или упорные поверхности, диаметрально противоположные друг другу. друг друга относительно оси поршня для контакта со стенкой цилиндра во время сгорания. Участки бобышки пальца сформированы как единое целое позади части 2 головки поршня, в которой предусмотрены бобышки 3 пальца. Выступы 3 пальца диаметрально противоположны друг другу для приема поршневого пальца (не показан) для обычного крепления поршня к шатуну (не показан). Каждая бобышка 3 пальца немного смещена от центральной линии поршня P/A, так что центральная линия бобышки пальца отстоит от центральной линии P/A на выбранное расстояние для небольшого смещения положения поршня в верхней мертвой точке. Юбка 6 поршня проходит вниз от контактной поверхности 5 кольца. Опорные ребра 7 соединяют участки 4 бобышки пальца и участок 6 юбки соответственно, обеспечивая усиление конструкции поршня. В опорных ребрах выполнены сквозные отверстия 8 для облегчения веса поршня.

Кольцевые канавки 9А и 9В образованы на периферийной поверхности контактной поверхности 5 кольца, в которую устанавливаются поршневые кольца (не показаны). В нижней части части 2 головки поршня сформированы углубления 10, каждая из которых проходит за кольцевыми канавками 9А и 9В.

В нижней части части 2 головки поршня сформированы углубления 10, каждая из которых проходит за кольцевыми канавками 9А и 9В.

РИС. 3 представляет собой вид снизу конструкции поршня, если смотреть по стрелке Y на фиг. 1. На чертеже часть 6 юбки поршня показана подробно описанной ниже. Юбка поршня определяется частью эллипса в диапазоне предварительно выбранной внешней периферийной ширины или дуги LS. Дуга LS определяется двумя углами θ относительно плоскости P/S, которая включает осевую линию поршня P/A и перпендикулярна осевой линии бобышки пальца. В этом варианте осуществления каждый угол θ установлен равным 36°.

Ссылаясь на фиг. 5 показаны профили поперечных сечений 6а, 6b и 6с (показаны на фиг. 4) участка 6 юбки поршня. Поперечные сечения 6а, 6b и 6с выполнены перпендикулярно осевой линии поршня Р/А и расположены в порядке близости к контактной поверхности 5 кольца, как показано на фиг. 4.

Предполагая, что большая ось — DL, малая ось — DS, а индексы — a, b и c, обозначающие поперечные сечения 6a, 6b и 6c соответственно, отношения между большими и малыми осями в эллиптических формы, соответствующие поперечным сечениям, выражаются следующим образом: DLa Следует понимать, что профиль юбки поршня в дугообразном сечении LS изменяется таким образом, что разница в длине между большой осью и малой осью постепенно увеличивается в диапазоне от верхней части юбки поршня до ее нижней части в дополнение к увеличение длины как большой оси, так и малой оси. Как заметят специалисты в данной области техники, во время возвратно-поступательного движения поршня 1 в цилиндре двигателя поршень 1 резко смещается справа налево до контакта со стенкой цилиндра, при этом боковая осевая нагрузка действует на юбка поршня. Обычно боковая тяга достигает максимума в нижней части участков 6 юбки поршня, примыкающих к плоскости P/S, и постепенно становится минимальной в их верхней части по окружности от плоскости P/S. В вышеописанной конструкции поршня приложение бокового усилия к участкам юбки поршня вызывает его деформацию из эллиптической формы в круглую, что приводит к равномерному контакту со стенкой цилиндра. Таким образом, большой удар, локально воздействующий на часть 6 юбки поршня из-за боковой тяги, поглощается, и на все области поршня, контактирующие со стенкой цилиндра, действует по существу равномерное давление. Следует отметить, что распределение давления соответствует площади контакта 11, показанной пунктирной линией, как показано на фиг. Ссылаясь на фиг. 6 показан альтернативный вариант конструкции поршня. В отличие от вышеприведенного варианта осуществления этот поршень 1 не имеет сквозных отверстий 8 в ребрах для облегчения веса поршня. В этом варианте толщина ребер 7 регулируется для облегчения веса поршня. в остальном конструкция поршня по существу такая же, как и в первом варианте осуществления, и поэтому здесь повторно описываться не будет. Согласно исследованиям, проведенным автором настоящего изобретения, в случае, когда отношение длины юбки поршня (т. е. дуги LS×2) к окружности поршня составляет 0,34:1 или меньше (т. е. угол θ<30,6°), когда разница между большой осью и малой осью профиля юбки поршня постоянна, на участке юбки поршня может произойти заедание. С другой стороны, в случае поршня согласно изобретению, который имеет постепенно изменяющуюся разность между большой и малой осями, на участке юбки поршня не будет происходить заедания. Дополнительно, в случае, когда вышеуказанное передаточное отношение поршня составляет от 0,34:1 до 0,4:1 (т.е. 30,6°<θ<36°), когда разность между большой и малой осями постоянна, заедание отсутствует возникает на юбке поршня, но на юбку поршня локально воздействуют сильные удары из-за боковой тяги. Поршневая конструкция изобретения не имеет такого недостатка. Кроме того, в случае поршня, имеющего передаточное отношение 0,4:1 или более (т. е. θ<36°), когда разница между большой и малой осями постоянна, заедания не происходит. Точно так же поршень изобретения не имеет такого недостатка. Как видно из вышеизложенного, поршень согласно изобретению имеет овальную юбку, при этом окружная длина юбки меньше заданного соотношения по отношению ко всей окружной длине поршня и разнице между большой осью и малой ось овального профиля юбки устанавливается на минимум в верхней части, примыкающей к контактной поверхности кольца, в то время как она устанавливается на максимум в ее нижней части. Несмотря на то, что настоящее изобретение было раскрыто с точки зрения предпочтительного варианта осуществления для облегчения его лучшего понимания, следует понимать, что изобретение может быть реализовано различными способами без отклонения от его принципа. Следовательно, следует понимать, что изобретение включает все возможные варианты осуществления и модификации показанных вариантов осуществления, которые могут быть реализованы без отклонения от принципа изобретения, изложенного в прилагаемой формуле изобретения. ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ 1. Область изобретения Настоящее изобретение относится к конструкции впрыска топлива для двигателя внутреннего сгорания с прямым впускным каналом, образующим канал. 2. Описание предшествующего уровня техники Двигатель внутреннего сгорания с прямым впускным каналом, образующим канал, который проходит прямо в наклонном направлении вверх от области головки клапана впускного клапана, образуя впускной канал на нижнем по потоку конце впускного канала, образующего канал, раскрыт, например, в публикации японского патента 62-28368. Однако в вышеописанном впрыске топлива имеются следующие проблемы. Во-первых, большое количество топлива сталкивается с нижней поверхностью впускного отверстия, определяющего проход, и прилипает к ней, и характеристика отклика двигателя ухудшается. Во-вторых, в соответствии с изменениями нагрузки или скорости потока всасываемого воздуха направление впрыска топлива изменяется вверх и вниз (в направлении х на фиг. 10), и оптимальное направление впрыска топлива определить невозможно. . Это означает, что топливо впрыскивается в неоптимальных направлениях почти во всех режимах работы. СУЩНОСТЬ ИЗОБРЕТЕНИЯ Целью настоящего изобретения является создание конструкции впрыска топлива для двигателя внутреннего сгорания с прямым впускным отверстием, образующим канал, в котором топливо впрыскивается в прямое впускное отверстие, образующее канал параллельно оси прямолинейного впускного отверстия, образующего проход, так что могут быть решены вышеописанные проблемы предшествующего уровня техники. Эта цель может быть достигнута с помощью конструкции впрыска топлива для двигателя внутреннего сгорания в соответствии с настоящим изобретением путем обеспечения впускного отверстия, имеющего прямую центральную ось по высоте (то есть прямую ось на виде сбоку от отверстия). во впускном канале двигателя, и клапан впрыска топлива, расположенный в прямом канале, образующем впускной канал, так что ось клапана клапана впрыска топлива параллельна прямой центральной оси канала, определяющего впускной канал. В этой конструкции впрыска топлива, поскольку ось впрыскивающего клапана параллельна оси впускного канала, определяющего канал, впрыскиваемое топливо течет во впускном отверстии, определяющем канал, параллельно потоку всасываемого воздуха, так что впрыскиваемое топливо прилипает к поверхность стенки впускного отверстия, определяющая проход, сведена к минимуму, а характеристика отклика двигателя улучшена. КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ Вышеописанная цель и другие цели, особенности и преимущества настоящего изобретения станут очевидными и будут легче оценены из следующего подробного описания предпочтительных вариантов осуществления изобретения, взятых вместе с прилагаемые чертежи, на которых: РИС. РИС. 2 представляет собой вид в поперечном сечении воздухозаборного элемента конструкции, показанной на фиг. 1, если смотреть в направлении стрелок 2-2 на фиг. 1; РИС. 3 представляет собой вид в разрезе первой впускной части конструкции, показанной на фиг. 1, если смотреть в направлении стрелок 3-3 на фиг. 1; РИС. 4 представляет собой вид в разрезе части конструкции, показанной на фиг. 1 в направлении стрелок 4-4 на фиг. 1; РИС. 5 представляет собой вид в разрезе клапана впрыска топлива, используемого в первом варианте осуществления изобретения; РИС. 6 представляет собой вид в разрезе клапана впрыска топлива, используемого во втором варианте осуществления изобретения; РИС. 7 представляет собой частичный вид в разрезе клапана впрыска топлива, используемого в третьем варианте осуществления изобретения; РИС. РИС. 9 представляет собой сечение сетчатого фильтра и уплотнительного кольца для клапана впрыска топлива, используемого в пятом варианте осуществления изобретения; и РИС. 10 представляет собой вид сбоку в разрезе известной конструкции впрыска топлива для двигателя внутреннего сгорания с прямым впускным отверстием. ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ Сначала будет объяснена конструкция впрыска топлива для двигателя внутреннего сгорания в соответствии с первым вариантом осуществления изобретения со ссылкой на фиг. 1-5. Как показано на фиг. 1, воздухозаборный элемент 14 соединен с головкой 12 цилиндра двигателя 10 внутреннего сгорания, а впускная труба 16 соединена с воздухозаборным элементом 14 для соединения воздухозаборного элемента 14 с расширительным бачком 18. Впускной канал 24 включает в себя первую впускную часть 20, образованную в головке 12 цилиндра, вторую впускную часть 22, образованную в воздухозаборном элементе 14 и соединенную с первой впускной частью 20, и канал, образованный во впускной трубе 16. Как показано на фиг. 2, в случае многоцилиндрового двигателя внутреннего сгорания воздухозаборный элемент 14 имеет единый корпус, в котором сформировано множество вторых впускных частей 22. Вторые впускные части 22 независимы друг от друга. Каждое прямое впускное отверстие, образующее проход 28, ограничено стенкой 30, образующей проход, и имеет ось прохода. Клапан 32 впрыска топлива расположен во второй впускной части 22 каждого прямого впускного отверстия, образующего канал 28. Клапан 32 впрыска топлива расположен внутри стенки 30, ограничивающей канал, и направлен так, что ось клапана впрыска топлива клапан 32 параллелен оси прохода прямого впускного отверстия, образующего проход 28. Как показано на фиг. 4, рычаг 34 выступает во вторую впускную часть 22 из стенки 30, образующей проход, и цилиндрический кожух 36 образован за одно целое с рычагом 34 и поддерживается им. Рубашка 36 проходит в осевом направлении второй впускной части 22. на радиально центральной части второй впускной части 22. Клапан 32 впрыска топлива вставлен в цилиндрическую рубашку 36 и закреплен крышкой 38, которая соединена с рубашкой 36. Как показано на фиг. 4, внешняя поверхность кожуха 36 и внутренняя поверхность воздухозаборного элемента 14 определяют проход с по существу кольцевым поперечным сечением, который прерывается плечом 34. Как показано на фиг. Отверстие 82 для подачи топлива расположено на боковой части промежуточной в осевом направлении части клапана 32 впрыска топлива, так что длина клапана для впрыска топлива укорачивается по сравнению с обычным клапаном для впрыска топлива, в котором отверстие для подачи топлива образован в продольной концевой части клапана. Как показано на фиг. 3, каналы 64 и 66 впрыскиваемого топлива направлены к двум отводным каналам 20a и 20b соответственно первой впускной части 20, так что топливные струи, впрыскиваемые в соответствующие отводные каналы, направляются к соответствующим головкам впускных клапанов 26. Как показано на фиг. 1, в рукаве 34 и рубашке 36 образованы подающий и возвратный топливные каналы 86. Кроме того, в рукаве 34 и рубашке образован канал 88 вспомогательного воздуха для подачи воздуха к отверстиям 84 подачи вспомогательного воздуха, образованный в переходнике 68. Теперь будет пояснена работа первого варианта осуществления. Всасываемый воздух проходит через расширительный бачок 18, впускную трубу 16 и воздухозаборный элемент 14 к первой впускной части 20, образованной в головке блока цилиндров, где всасываемый воздух разделяется и поступает в патрубки 20a и 20b и наконец, в камеру сгорания через зазоры между впускными клапанами 26 и седлами клапанов. Топливо впрыскивается во всасываемый воздух на воздухозаборном элементе 14. Направление впрыска топлива параллельно оси прямого впускного отверстия, определяющего проход 28, и, следовательно, направлению потока всасываемого воздуха на виде сверху, как показано на фиг. 1. На виде сверху, как показано на фиг. 3, направления топливных струй, впрыскиваемых из впрыскиваемых топливных каналов 64 и 66, параллельны осям отводных каналов 20а и 20b первой впускной части 20. Из-за впрыска топлива параллельно оси порта на виде сверху предотвращается прилипание впрыскиваемого топлива к нижней поверхности стенки 30 канала. Кроме того, поскольку клапан 32 впрыска топлива установлен внутри стенки 30, образующей канал, всасываемый воздух обтекает впрыскиваемое топливо, обволакивая топливо и предотвращая контакт впрыскиваемого топлива со стенкой 30, ограничивающей канал. клапана 32 впрыска топлива в стенке 30, ограничивающей проход, увеличивается свобода размещения клапана 32 впрыска топлива, так что клапан 32 впрыска топлива может быть расположен ближе к впускному клапану 26, в частности, рядом с местом соединения ответвления 20а и 20б. Расположение клапана 32 впрыска топлива внутри стенки 30, ограничивающей проход, дает дополнительные преимущества, описанные ниже. Во-первых, шумы, создаваемые клапаном 32 впрыска топлива при работе, предотвращаются от утечки наружу, так что шум двигателя подавляется. Во-вторых, клапан 32 впрыска топлива хорошо охлаждается потоком всасываемого воздуха, так что температура топливного бака снижается за счет охлажденного возвратного топлива и подавляется образование паров топлива. В-третьих, поскольку расстояние между клапаном 32 впрыска топлива и клапаном впуска 26 может быть сокращено, изменение направлений впрыска топлива на виде сверху в соответствии с изменением скорости потока всасываемого воздуха (т.е. изменение направления потока впрыскиваемого топлива в направлении y на фиг.3) также подавляется, так что подавляется прилипание впрыскиваемого топлива к боковым стенкам канала для улучшения характеристики отклика двигателя. В-четвертых, поскольку направление впрыска топлива на виде сверху стабилизировано, расстояние между отверстием 62 дозирования топлива и выходными концами каналов 64 и 66 впрыскиваемого топлива может быть дополнительно сокращено. В результате уменьшается мертвый объем между отверстием 62 дозирования топлива и выходными концами каналов 64 и 66 впрыскиваемого топлива. Следовательно, временная задержка между работой иглы 58 и впрыском топлива из впрыскиваемых топливных каналов 64 и 66 уменьшается, так что характеристика срабатывания и пусковая характеристика конструкции впрыска топлива дополнительно улучшаются. Клапан 32 впрыска топлива может иметь различные модификации, как показано на ФИГ. 6, 7, 8 и 9, которые соответствуют клапанам впрыска топлива, используемым во втором, третьем, четвертом и пятом вариантах осуществления изобретения соответственно. Во всех вариантах осуществления, включая первый вариант осуществления, одинаковые элементы обозначены одинаковыми ссылочными позициями. В клапане впрыска топлива в соответствии со вторым вариантом осуществления изобретения, как показано на фиг. 6, сквозные отверстия 92 и 94, сформированы в неподвижном сердечнике 52 и подвижном сердечнике 56, соответственно, вблизи отверстия 82 для подачи топлива. Проходные отверстия 92 и 94 проходят наклонно через неподвижный сердечник 52 и подвижный сердечник 56 под углами θ °. и θ b соответственно, так что концы отверстий 92 и 94, расположенные на внешних поверхностях сердечников 52 и 56, расположены рядом с отверстием 82 подачи топлива в осевом направлении клапана впрыска топлива и другими концами из отверстий 92 и 94, расположенные на внутренних поверхностях сердечников 52 и 56, расположены далеко от отверстия 82 подачи топлива в осевом направлении клапана впрыска топлива. Проходное отверстие 94, которое проникает в подвижный сердечник 56, проходит далее через стенку иглы 58, чтобы открыться к центральному отверстию иглы 58. Работа второго варианта осуществления будет объяснена. Однако, поскольку сквозные отверстия 92 и 94 образованы в клапане впрыска топлива по второму варианту осуществления, топливо, прошедшее через сетчатый фильтр 70, может плавно течь через отверстия 92 и 94 к отверстию 62 для дозирования топлива. В клапане впрыска топлива в соответствии с третьим вариантом осуществления изобретения, как показано на ФИГ. 7, расстояние А между концом соленоидной катушки фильтра 70 и участком С фильтра 70 для прохождения топлива уменьшено по сравнению с первым вариантом осуществления. Кроме того, диаметр d 1 (диаметр в радиальном направлении клапана впрыска топлива) поперечного сечения уплотнительного кольца 74 (уплотнительного кольца) выполнен большим, чем диаметр d 2 (диаметр в осевое направление клапана впрыска топлива) поперечного сечения уплотнительного кольца 74 в свободном состоянии уплотнительного кольца. Кроме того, в клапане впрыска топлива в соответствии с четвертым вариантом осуществления изобретения, как показано на фиг. 8, на конце соленоидной катушки фильтра 70 выполнен выступ 70а, выступающий в сторону соленоидной катушки 54. Уплотнительные кольца 74а и 74b расположены радиально внутри и снаружи выступа 70а соответственно. Кроме того, в клапане впрыска топлива в соответствии с пятым вариантом осуществления изобретения, как показано на фиг. Теперь будет пояснена работа вариантов осуществления изобретения с третьего по пятый. Хотя уплотнительное кольцо 74, расположенное между соленоидной катушкой 54 и сетчатым фильтром 70, имеет круглое поперечное сечение в свободном состоянии в первом варианте осуществления (то есть d 1 = d 2 ), степень сжатия в осевом направлении клапана впрыска топлива велико, когда уплотнительное кольцо 74 сжимается в осевом направлении между катушкой 54 и сетчатым фильтром 70, чтобы вызвать необходимые радиальные усилия уплотнения. В результате срок службы фильтра 70 может снизиться, если на уплотнительное кольцо 74 воздействуют большие вибрационные нагрузки. Однако из-за любой конструкции третьего-пятого вариантов степень сжатия уплотнительного кольца 74 в осевом направлении клапан впрыска топлива уменьшен по сравнению с первым вариантом осуществления, а долговечность уплотнительного кольца 74 повышена. В соответствии с настоящим изобретением достигаются следующие преимущества. Поскольку прямое впускное отверстие, определяющее канал, образовано во впускном канале, а клапан впрыска топлива установлен внутри стенки, образующей канал, которая образует прямое впускное отверстие, образующее в нем канал, топливо, впрыскиваемое из клапана впрыска топлива, течет параллельно впускному каналу. потока воздуха и с впрыскиваемым топливом, окруженным потоком всасываемого воздуха, так что предотвращается прилипание впрыскиваемого топлива к поверхности стенки, образующей канал, и улучшаются характеристики отклика двигателя. Хотя выше было подробно описано только несколько вариантов осуществления изобретения, специалистам в данной области техники будет понятно, что различные модификации и изменения могут быть внесены в показанные конкретные варианты осуществления без существенного отклонения от новых принципов и преимуществ настоящего изобретения.

2. Таким образом, несмотря на небольшие окружные поверхности или упорные поверхности участка 6 юбки поршня, они эффективно поддерживают поршень против бокового усилия, предотвращая заклинивание участка юбки поршня.

2. Таким образом, несмотря на небольшие окружные поверхности или упорные поверхности участка 6 юбки поршня, они эффективно поддерживают поршень против бокового усилия, предотвращая заклинивание участка юбки поршня.

Следует понимать, что поршень по изобретению очень легкий и предотвращает заедание юбки, обеспечивая долгий срок службы и надлежащую выносливость.

Следует понимать, что поршень по изобретению очень легкий и предотвращает заедание юбки, обеспечивая долгий срок службы и надлежащую выносливость. Конструкция впрыска топлива для двигателя внутреннего сгорания

Как показано на фиг.10 (предшествующий уровень техники), клапан впрыска топлива установлен на таком прямом впускном канале, образующем канал с угол θ 1 , расположенной между осью прямого впускного канала 2 и осью клапана 4 впрыска топлива. В этом устройстве топливо впрыскивается под углом θ 1 по отношению к направлению потока всасываемого воздуха.

Как показано на фиг.10 (предшествующий уровень техники), клапан впрыска топлива установлен на таком прямом впускном канале, образующем канал с угол θ 1 , расположенной между осью прямого впускного канала 2 и осью клапана 4 впрыска топлива. В этом устройстве топливо впрыскивается под углом θ 1 по отношению к направлению потока всасываемого воздуха.

1 представляет собой вид сбоку в поперечном сечении конструкции впрыска топлива для двигателя внутреннего сгорания в соответствии с первым вариантом осуществления изобретения;

1 представляет собой вид сбоку в поперечном сечении конструкции впрыска топлива для двигателя внутреннего сгорания в соответствии с первым вариантом осуществления изобретения; 8 представляет собой частичный вид в разрезе клапана впрыска топлива, используемого в четвертом варианте осуществления изобретения;

8 представляет собой частичный вид в разрезе клапана впрыска топлива, используемого в четвертом варианте осуществления изобретения; Как показано на фиг. 1, первая впускная часть 20 и вторая впускная часть 22 являются прямыми по высоте и проходят от головки клапана впускного клапана 26 в наклонном направлении вверх, образуя так называемое прямое впускное отверстие, определяющее проход. 28, который определяет впускной канал на нижнем по потоку конце впускного канала, определяющего проход. Впускное отверстие, определяющее проход, может быть непрямым на его виде сверху. Более конкретно, как показано на фиг. 3, впускное отверстие, определяющее проход 28, в первом варианте осуществления изогнуто в его промежуточной части на виде сверху и разделено на два отводных отверстия 20а и 20b. Впускные клапаны 26 расположены на выходных концах разветвлений 20а и 20b.

Как показано на фиг. 1, первая впускная часть 20 и вторая впускная часть 22 являются прямыми по высоте и проходят от головки клапана впускного клапана 26 в наклонном направлении вверх, образуя так называемое прямое впускное отверстие, определяющее проход. 28, который определяет впускной канал на нижнем по потоку конце впускного канала, определяющего проход. Впускное отверстие, определяющее проход, может быть непрямым на его виде сверху. Более конкретно, как показано на фиг. 3, впускное отверстие, определяющее проход 28, в первом варианте осуществления изогнуто в его промежуточной части на виде сверху и разделено на два отводных отверстия 20а и 20b. Впускные клапаны 26 расположены на выходных концах разветвлений 20а и 20b.

5, клапан впрыска топлива содержит корпус 50, неподвижный сердечник 52, закрепленный на корпусе 50, соленоидную катушку 54, намотанную вокруг неподвижного сердечника 52, подвижный сердечник 56, подвижный относительно неподвижного сердечника 52 и притягивающий к неподвижному сердечнику 52. когда электрический ток протекает через соленоидную катушку 54, игла 58, соединенная с подвижным сердечником 56, чтобы двигаться вместе с подвижным сердечником 56, седло клапана 60, закрепленное на корпусе 50 и имеющее седло клапана и дозатор топлива отверстие 62, переходник 68, имеющий два канала 64 и 66 впрыска топлива, по которым протекает топливо, впрыскиваемое из отверстия 62 для дозирования топлива, сетчатый фильтр 70 для фильтрации топлива, разъем 72 для подачи электроэнергии на катушку 54 и уплотнительные кольца 74. , 76, 78 и 80. В корпусе 50 выполнено отверстие 82 для подачи топлива, а в переходнике 68 выполнено отверстие 84 для подачи вспомогательного воздуха.0005

5, клапан впрыска топлива содержит корпус 50, неподвижный сердечник 52, закрепленный на корпусе 50, соленоидную катушку 54, намотанную вокруг неподвижного сердечника 52, подвижный сердечник 56, подвижный относительно неподвижного сердечника 52 и притягивающий к неподвижному сердечнику 52. когда электрический ток протекает через соленоидную катушку 54, игла 58, соединенная с подвижным сердечником 56, чтобы двигаться вместе с подвижным сердечником 56, седло клапана 60, закрепленное на корпусе 50 и имеющее седло клапана и дозатор топлива отверстие 62, переходник 68, имеющий два канала 64 и 66 впрыска топлива, по которым протекает топливо, впрыскиваемое из отверстия 62 для дозирования топлива, сетчатый фильтр 70 для фильтрации топлива, разъем 72 для подачи электроэнергии на катушку 54 и уплотнительные кольца 74. , 76, 78 и 80. В корпусе 50 выполнено отверстие 82 для подачи топлива, а в переходнике 68 выполнено отверстие 84 для подачи вспомогательного воздуха.0005 Кроме того, соединитель 72 приспособлен так, чтобы проходить в осевом направлении клапана 32 впрыска топлива, так что размер клапана 32 впрыска топлива в направлении, перпендикулярном оси клапана, сделан компактным по сравнению с обычным клапаном впрыска топлива. в котором соединитель предусмотрен наклонно по отношению к оси клапана. Благодаря этому небольшому размеру клапан 32 впрыска топлива может быть расположен внутри стенки 30 канала второй впускной части 22.

Кроме того, соединитель 72 приспособлен так, чтобы проходить в осевом направлении клапана 32 впрыска топлива, так что размер клапана 32 впрыска топлива в направлении, перпендикулярном оси клапана, сделан компактным по сравнению с обычным клапаном впрыска топлива. в котором соединитель предусмотрен наклонно по отношению к оси клапана. Благодаря этому небольшому размеру клапан 32 впрыска топлива может быть расположен внутри стенки 30 канала второй впускной части 22. 36. Далее провод электропитания 90 предусмотрен в крышке 38 для подачи электричества на разъем 72.

36. Далее провод электропитания 90 предусмотрен в крышке 38 для подачи электричества на разъем 72. Если бы топливо впрыскивалось под углом к оси канала 20, как показано на фиг. 10 (известный уровень техники), впрыснутое топливо будет сталкиваться с поверхностями стенок и прилипать к ним. Кроме того, благодаря впрыску топлива параллельно оси канала на виде сбоку, даже если скорость всасываемого воздуха, протекающего в прямом впускном отверстии, определяющем канал 28, изменяется, направление потока впрыскиваемого топлива не изменяется в вертикальном направлении (в направлении х на фиг. 1) на виде сбоку, так что топливо не стремится прилипнуть ни к верхней поверхности, ни к нижней поверхности стенки, образующей проход.

Если бы топливо впрыскивалось под углом к оси канала 20, как показано на фиг. 10 (известный уровень техники), впрыснутое топливо будет сталкиваться с поверхностями стенок и прилипать к ним. Кроме того, благодаря впрыску топлива параллельно оси канала на виде сбоку, даже если скорость всасываемого воздуха, протекающего в прямом впускном отверстии, определяющем канал 28, изменяется, направление потока впрыскиваемого топлива не изменяется в вертикальном направлении (в направлении х на фиг. 1) на виде сбоку, так что топливо не стремится прилипнуть ни к верхней поверхности, ни к нижней поверхности стенки, образующей проход. В результате сокращается расстояние L транспортировки топлива (см. фиг. 3) и улучшается приемистость двигателя.

В результате сокращается расстояние L транспортировки топлива (см. фиг. 3) и улучшается приемистость двигателя.

В клапане впрыска топлива в соответствии с первым вариантом осуществления (см. фиг. 5) топливо, прошедшее через сетчатый фильтр 70, проходит через зазор 55, образованный между подвижным сердечником 56 и корпусом 50, и зазор 57, образованный между неподвижным сердечника 52 и подвижного сердечника 56 и заполняет пространства, образованные внутри неподвижного сердечника 52, иглы 58 и элемента седла клапана 60, чтобы, наконец, течь к отверстию 62 дозирования топлива. Однако, поскольку зазор между подвижным сердечником 56 и неподвижный сердечник 52 мал, и зазор между подвижным сердечником 56 и корпусом 50 должен быть небольшим для создания достаточного пути магнитного потока через него, сопротивление потоку топлива, протекающего через эти зазоры, велико, вызывая колебания давления топлива и делает работу иглы 58 нестабильной.

В клапане впрыска топлива в соответствии с первым вариантом осуществления (см. фиг. 5) топливо, прошедшее через сетчатый фильтр 70, проходит через зазор 55, образованный между подвижным сердечником 56 и корпусом 50, и зазор 57, образованный между неподвижным сердечника 52 и подвижного сердечника 56 и заполняет пространства, образованные внутри неподвижного сердечника 52, иглы 58 и элемента седла клапана 60, чтобы, наконец, течь к отверстию 62 дозирования топлива. Однако, поскольку зазор между подвижным сердечником 56 и неподвижный сердечник 52 мал, и зазор между подвижным сердечником 56 и корпусом 50 должен быть небольшим для создания достаточного пути магнитного потока через него, сопротивление потоку топлива, протекающего через эти зазоры, велико, вызывая колебания давления топлива и делает работу иглы 58 нестабильной. Следовательно, во втором варианте сопротивление потоку внутри клапана 32 впрыска топлива уменьшается, и впрыск топлива стабилизируется. Кроме того, поскольку сквозное отверстие 92, образованное в неподвижном сердечнике 52, наклонено под углом θ b по отношению к клапану впрыска топлива, пузырьки воздуха могут выходить вместе с потоком топлива, даже если такие пузырьки воздуха образуются в неподвижном сердечнике 52. Таким образом, можно было бы предотвратить ухудшение пусковой характеристики и нестабильность давления топлива, которые могли бы возникнуть из-за пузырьков воздуха в обычном клапане впрыска топлива. Далее, поскольку проходное отверстие 94, сформированный в подвижном сердечнике 56, и игла 58 наклонена под углом θ a по отношению к оси клапана впрыска топлива, топливо может течь в направлении, чтобы избежать увеличения давления топлива, которое произойдет, когда игла 58 перемещается в направлении закрытия отверстия дозирования топлива, а также топливо может течь в направлении подавления снижения давления топлива, которое произойдет, когда игла 58 перемещается в направлении открытия отверстия дозирования топлива.