1.3 Факторы, оказывающие влияние на режим вулканизации

При выборе режима вулканизации следует учитывать влияние на этот процесс основных технологических факторов, т.е. свойств среды, температуры и давления.

1.3.1 Среда. Поскольку резиновые изделия вулканизуют не только в металлических формах, но и непосредственно в среде теплоносителя, при выборе последнего необходимо знать не только его теплофизические свойства, но и влияние на свойства резиновых изделий при контакте с ним. Так, при вулканизации в среде горячего воздуха кислород вызывает окисление резин, что значительно ухудшает их свойства. При вулканизации в среде насыщенного водяного пара вследствие конденсации паров на поверхности изделия изменяются условия теплоотдачи, следовательно, возможна неравномерная вулканизация изделия.

При

выборе вулканизационной среды учитывают

также тип изделия, состав резиновой

смеси, применяемое оборудование,

особенности ведения процесса и другие

факторы.

1.3.2 Температура. В основном температура вулканизации резиновых изделий составляет 140 – 170 °С, в некоторых случаях − 190 − 260 °С. При увеличении температуры сокращается продолжительность вулканизации, но для толстостенных изделий возрастает возможность перевулканизации изделий с поверхности и неравномерность вулканизации по толщине. Это приводит к ухудшению качества изделий.

При интенсификации процессов вулканизации следует помнить, что иногда при повышении температуры ухудшаются свойства (качество) резин. Так, для резин на основе натурального и изопренового каучуков при температурах вулканизации выше 140°С характерно резкое ухудшение механических свойств. При увеличении температуры вулканизации резинотканевых изделий наблюдается ухудшение качества прорезиненной ткани, а также снижение прочности ее связи с резиной.

При

вулканизации температуры на поверхности

и в центре толстостенных изделий

неодинаковы. Если продолжительность

процесса будет определяться условиями,

необходимыми для обеспечения заданной

степени структурирования в центре

изделия, то поверхностные слои окажутся

сильно перевулканизованными.

1.3.3 Давление. Вулканизация резинотехнических изделий возможна без давления и под давлением. Большинство изделий вулканизуют под давлением (0,5 – 5 МПа), что способствует

При

нагревании в резиновой смеси возникает

внутреннее давление, обусловленное

испарением влаги и выделением газообразных

веществ, образующихся при распаде

ускорителей (особенно ультраускорителей)

или при взаимодействии кислот с

углекислыми солями с образованием

летучих веществ (углекислоты из мела

или углекислой магнезии в присутствии

стеариновой и других кислот), а также

десорбцией абсорбированного и

механически поглощенного воздуха. Для

получения высококачественных изделий

резиновые смеси необходимо вулканизовать

под давлением, превышающим внутреннее

давление в резиновой смеси.

Для

получения высококачественных изделий

резиновые смеси необходимо вулканизовать

под давлением, превышающим внутреннее

давление в резиновой смеси.

Для того чтобы предотвратить появление пористости, в резиновые смеси вводят водо- и газопоглощающие вещества (гипс и оксид кальция), которые впитывают содержащуюся в смеси влагу, образуя достаточно стойкие химические соединения.

Предварительное вакуумирование резиновых смесей в пpoцессе формования в червячных машинах резко снижает пopooбразование и позволяет проводить вулканизацию без давления.

Правильный выбор режима применяемых давлений особенно важен для вулканизации многослойных изделий. Например, в случае преждевременного снижения давления в варочных камерах во время вулканизации автопокрышек возможен брак вследствие образования губчатой резины и расслоения каркаса.

При

вулканизации резиновых тканевых изделий

давление оказывает большое влияние на

глубину проникновения резиновой смеси

в ткань; с увеличением глубины проникновения

выносливость изделий к многократным

изгибам повышается.

При существующей технологии режим вулканизации обычно разрабатывается заранее расчетными и экспериментальными методами и задается программа проведения процесса вулканизации при производстве изделий. Для пунктуального выполнения предписанного режима производится оснащение процесса средствами контроля и автоматизации, максимально точно реализующими предписанную жесткую программу проведения режима вулканизации.

Недостатками способа являются нестабильность характеристикпроизводимых изделий вследствие невозможности обеспечения полной воспроизводимости процесса, вследствие ограничения точности систем автоматизациии возможности смещения режимов, а также изменения характеристик резиновой смеси во времени.

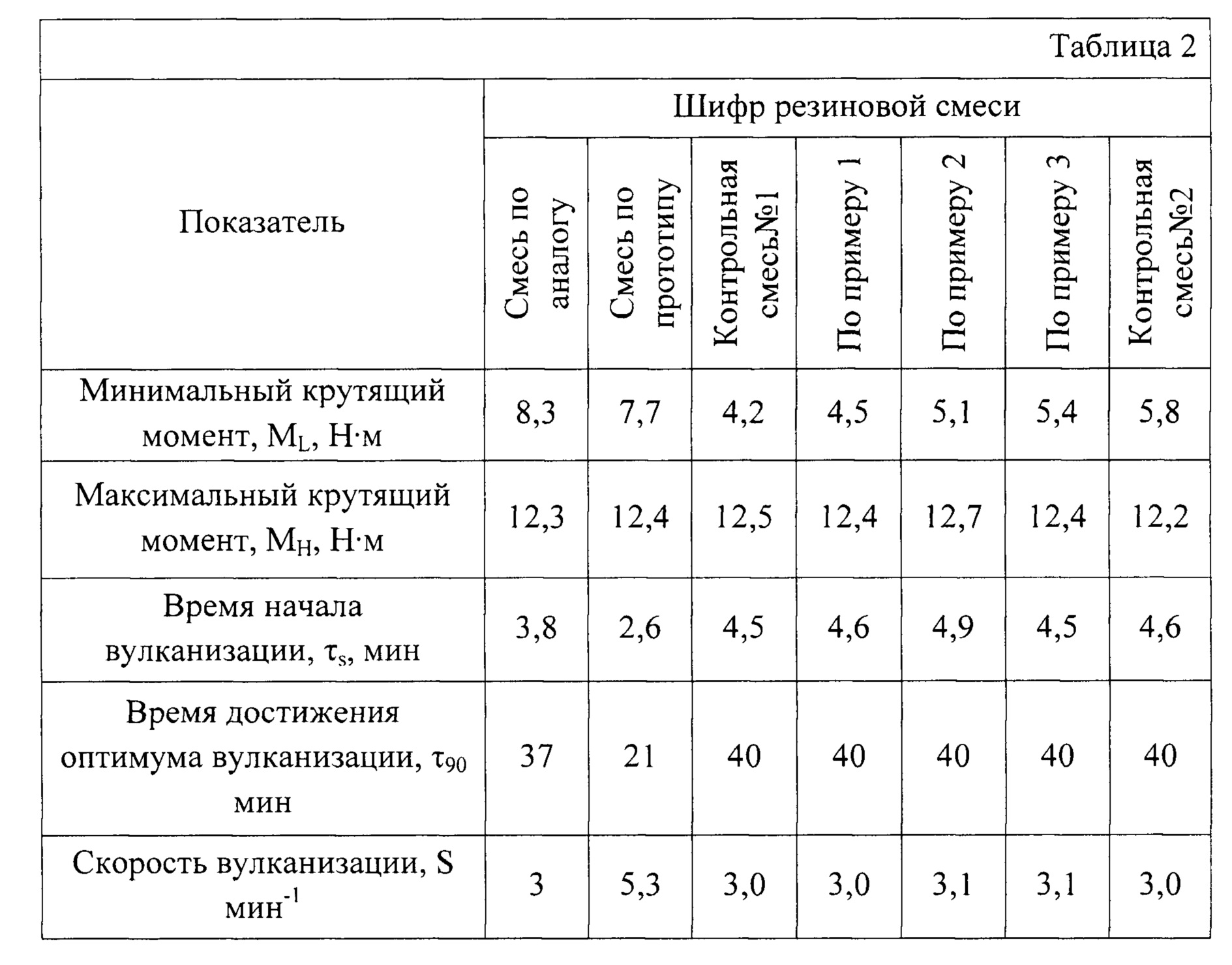

Разработан

способ контоля, который устраняет

недостатки вышеописанного. Способ

управления процессом вулканизации

резинотехнических изделий путем

управления временем вулканизации,

отличающийся тем, что время вулканизации

резинотехнических изделий корректируют

в зависимости от времени получения

максимального модуля сдвига резиновой

смеси при вулканизации образцов

перерабатываемой резиновой смеси в

лабораторных условиях на реометре и

отклонения модуля растяжения резины в

производимых изделиях от заданного

значения [6].

Способ

управления процессом вулканизации

резинотехнических изделий путем

управления временем вулканизации,

отличающийся тем, что время вулканизации

резинотехнических изделий корректируют

в зависимости от времени получения

максимального модуля сдвига резиновой

смеси при вулканизации образцов

перерабатываемой резиновой смеси в

лабораторных условиях на реометре и

отклонения модуля растяжения резины в

производимых изделиях от заданного

значения [6].

Известен способ, который позволяет определить параметры вулканизации на начальном этапе процесса. Он характеризуется тем, что он предусматривает процесс вулканизации резиновой смеси, отбор проб в течение осуществления процесса, подготовку проб к анализу [7].

Термостатирование

ДОПОЛНИТЕЛЬНАЯ ВУЛКАНИЗАЦИЯ

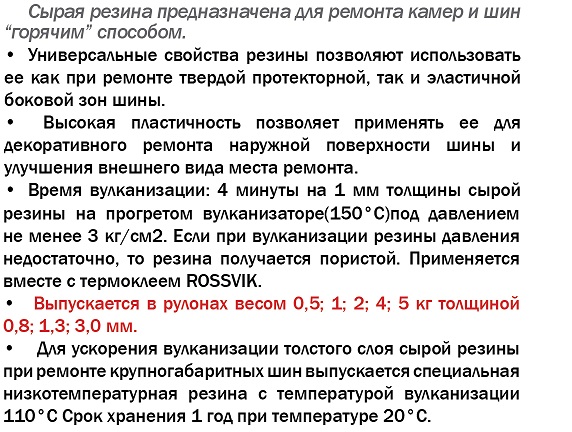

Только в идеальном случае готовые вулканизированные силиконовые изделия не требуют заключительной обработки. Но чаще всего материалу необходима температурная обработка. Под такой обработкой понимают отжиг при высоких температурах в течение заданного времени.

Почему именно термостатирование?

Прежде всего термостатирование необходимо для улучшения механических свойств (например, для максимального снижения остаточной деформации сжатия), а также для удаления летучих компонентов (продуктов распада сшивающих агентов и низкомолекулярных составляющих полимера). В большинстве случаев это регламентированный нормативными документами процесс, обязательный при производстве изделий, которые будут контактировать с пищевыми продуктами.

• Резина пероксидной вулканизации

Термостатирование таких резин в первую очередь необходимо для удаления продуктов распада, образовавшихся в результате реакции пероксидной вулканизации. Например, при использовании ELASTOSIL® AUX сшивающий агент E в течение нескольких часов продукты распада мигрируют на поверхность вулканизата, что может привести к появлению на поверхности белых кристаллических отложений (так называемого налета).

• Резиновая смесь аддитивной вулканизации с платиновым катализатором

При вулканизации такой резиновой смеси продукты распада, придающие запах, отсутствуют. Но все же термостатирование рекомендовано в тех случаях, если речь идет о производстве силиконовых изделий, к которым предъявляются особые требования, например, контактирующих с пищевыми продуктами или использующихся в медицинской технике. При этом необходимо соблюдать соответствующие рекомендации.

В идеале вулканизаты из силиконовой резиновой смеси ELASTOSIL® не имеют заусенцев и готовы к применению без дополнительной обработки

Правильный процесс термостатирования

• Приток свежего воздуха

Термостатирование производите в конвекционной печи в условиях притока свежего воздуха. Летучие компоненты в основном состоят из легковоспламеняющихся низкомолекулярных соединений силикона, также возможно наличие продуктов распада пероксида. В процессе термостатирования все эти продукты необходимо удалять из печи. Для безопасности рабочего процесса приток свежего воздуха и его отвод должен составлять 100 — 120 л/ мин/кг силикона. Это предотвратит угрозу воспламенения (учитывайте границы взрывоопасности). Большая часть летучих компонентов удаляется в течение первых двух часов. Поэтому именно в этот период необходим интенсивный приток и отток воздуха.

Летучие компоненты в основном состоят из легковоспламеняющихся низкомолекулярных соединений силикона, также возможно наличие продуктов распада пероксида. В процессе термостатирования все эти продукты необходимо удалять из печи. Для безопасности рабочего процесса приток свежего воздуха и его отвод должен составлять 100 — 120 л/ мин/кг силикона. Это предотвратит угрозу воспламенения (учитывайте границы взрывоопасности). Большая часть летучих компонентов удаляется в течение первых двух часов. Поэтому именно в этот период необходим интенсивный приток и отток воздуха.

• Закладка вулканизатов

Расположите детали на перфорированном металлическом листе или проволочной сетке так, чтобы они не соприкасались. Следите, чтобы детали не деформировались под собственным весом. Для беспрепятственного контакта с приточным воздухом не вкладывайте детали одна в другую. Шланги или профили лучше всего укладывать по спирали. Намотка кабеля на барабан должна быть слабой. Отдельные стержни между слоями обеспечивают циркуляцию воздуха в барабане.

Отдельные стержни между слоями обеспечивают циркуляцию воздуха в барабане.

• Температура/время

В ходе предварительных испытаний вам нужно определить оптимальные условия для обработки своих деталей. При этом летучесть компонентов вы сможете определить при пластины критерия потери массы.

1) Время, необходимое для термостатирования, возрастает прямо пропорционально толщине слоя. Например, для пластин толщиной 2 мм обычно достаточно 4-часового процесса при температуре 200 °C. Кривая температуры также зависит от толщины детали: чем толще готовое изделие, тем ниже начальная температура и тем медленнее ее необходимо повышать. После нагрева продолжительность процесса термостатирования должен составлять не менее 4 часов при температуре 200 °C. При этом температура никогда не должна превышать 225 °C, а время термостатирования — 8 часов. В противном случае возможно преждевременное термическое старение материала (появление хрупкости). Наряду с указанным термическим старением в условиях недостатка кислорода могут происходить такие нежелательные явления, как деструкция (разрушение каркаса) и образование формальдегида. Регулярно проверяйте стабильность параметров работы печи (например, постоянство температуры).

Наряду с указанным термическим старением в условиях недостатка кислорода могут происходить такие нежелательные явления, как деструкция (разрушение каркаса) и образование формальдегида. Регулярно проверяйте стабильность параметров работы печи (например, постоянство температуры).

Устранение дефектов

Дополнительные операции могут понадобиться в следующих случаях:

- устранение заусенцев и дефектов (криогенное удаление заусенцев или обработка шлифовальной шкуркой)

- удаление наплывов и талька

Наши эксперты с удовольствием помогут вам так отладить производственный процесс, чтобы его результаты отвечали всем требованиям, а ненужные этапы были исключены из процесса. Например, мы можем провести серии испытаний в нашем испытательном центре или проконсультировать вас прямо на вашем предприятии.

Влияние времени термостатирования на остаточную деформацию сжатия ELASTOSIL® LR 3003/50 при 200 °C и разной толщине слоя

* Определение остаточной деформации сжатия через 22 ч/175 °C согласно стандарту DIN ISO 815-B

ELASTOSIL® AUX сшивающий агент E и стабилизатор R

• При переработке большого количества резин HTV (горячего отверждения), например, при производстве оконного профиля, благодаря добавлению к силиконовой резиновой смеси стабилизатора R можно откзаться от термостатирования. Стабилизатор предотвращает выпотевание продуктов распада ELASTOSIL® AUX сшивающего агента E и уменьшает остаточную деформацию сжатия.

Стабилизатор предотвращает выпотевание продуктов распада ELASTOSIL® AUX сшивающего агента E и уменьшает остаточную деформацию сжатия.

• При изготовлении деталей большого объема необходимо не только термостатирование, но и добавление стабилизатора R. Из-за неполной миграции дихлорбензойной кислоты первичный продукт распада ELASTOSIL® AUX сшивающего агента E может стать причиной кислотной коррозии и, как следствие, внутреннего химического старения резины (размягчение). Стабилизатор R связывает эти продукты распада и существенно ограничивает реакцию.

Термостатирование для придания технических свойств

Термостатирование может использоваться для придания изделию определенных технических свойств. Например, остаточная деформация сжатия вулканизата из силиконовой резины ELASTOSIL® в значительной мере зависит от продолжительности термостатирования. При использовании резины ELASTOSIL® LR 3003/50 остаточная деформация сжатия не подвергавшихся термостатированию вулканизатов составляет 60 — 70 %, а термостатирование может улучшить эту характеристику.

Благодаря своему составу те виды каучука, которые не нуждаются в термостатировании — ELASTOSIL® LR 3005, ELASTOSIL® LR 3015, ELASTOSIL® LR 3065 и ELASTOSIL® R 701 — имеют незначительную остаточную деформацию сжатия и без этой обработки. Но в большинстве случаев их применение ограничивается технической сферой.

Высокотемпературная вулканизация эластомеров

Skip Nav DestinationИсследовательская статья| 01 сентября 1979 г.

А. К. Бхоумик; Р. Мухопадхьяй; S.K. DeХимия и технология каучука (1979) 52 (4): 725–734.

https://doi.org/10.5254/1.3535236

- Взгляды

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

- Делиться

- Фейсбук

- Твиттер

- Электронная почта

- Инструменты

Получить разрешения

Иконка Цитировать Цитировать

- Поиск по сайту

Цитирование

А. К. Бхоумик, Р. Мухопадхьяй, С. К. Де; Высокотемпературная вулканизация эластомеров. Химия и технология каучука 1 19 сентября79; 52 (4): 725–734. doi: https://doi.org/10.5254/1.3535236

К. Бхоумик, Р. Мухопадхьяй, С. К. Де; Высокотемпературная вулканизация эластомеров. Химия и технология каучука 1 19 сентября79; 52 (4): 725–734. doi: https://doi.org/10.5254/1.3535236

Скачать файл цитирования:

- Рис (Зотеро)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- КонецПримечание

- РефВоркс

- Бибтекс

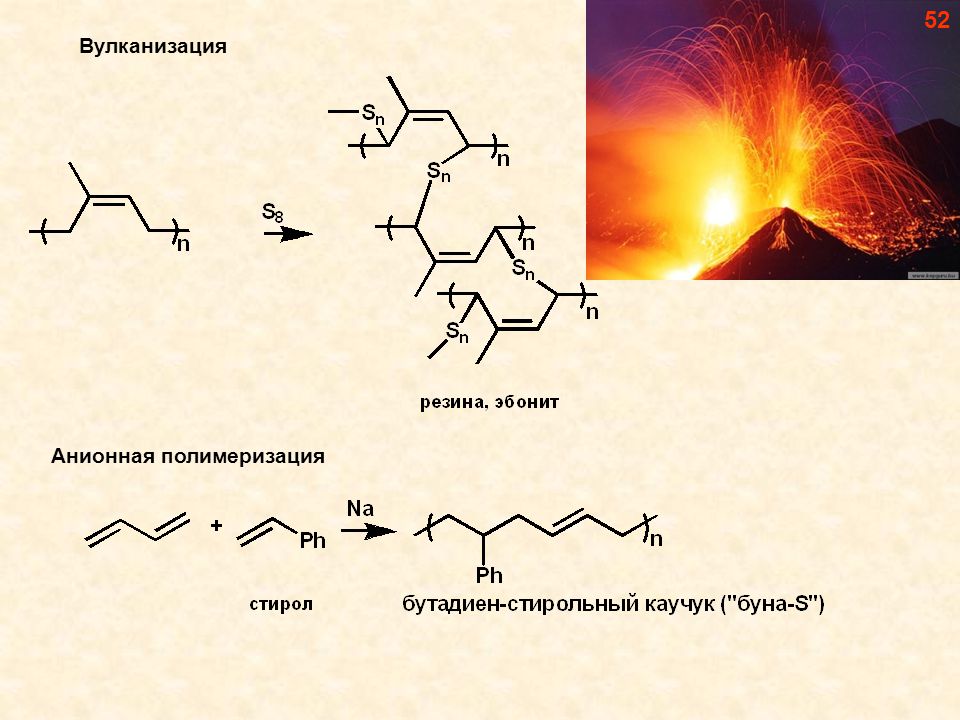

Вулканизация — это процесс, который снижает пластические свойства резины при сохранении или улучшении эластичных свойств. Термин «вулканизация» в прошлом применялся в основном к реакции каучука с серой, но в настоящее время обычно используется для процесса, который приводит к изменению свойств под действием серы или какого-либо другого агента. Вулканизация приводит к четырем основным изменениям: (1) резина из пластмассы превращается в непластичный материал; (2) каучук из материала, растворимого в ряде растворителей, превращается в нерастворимый; (3) резина превращается в материал со значительно улучшенными физическими свойствами; (4) эти свойства вулканизированной резины сохраняются в гораздо более широком диапазоне температур, чем свойства невулканизированной резины. Что подразумевается под высокой температурой вулканизации? Уникального ответа нет. В качестве нижнего предела можно удобно принять около 160°C; эта температура была предложена как самая высокая, подходящая для некоторых обычно компаундированных каучуков серного отверждения. Верхний предел может составлять 220°С, выше которого полимер может начать разлагаться. На практике этот диапазон простирается примерно до 250°C в псевдоожиженных слоях и соляных ваннах. Практические процессы вулканизации подводят тепло к внешней стороне отверждаемого изделия и основаны на передаче тепла внутрь. Поскольку невозможно резко изменить теплопроводность практических резиновых смесей путем модификации компаунда, более высокая температура является распространенным методом достижения более быстрой вулканизации. Более высокие температуры отверждения используются в новых процессах отверждения или формования, таких как литье под давлением, процесс с жидкой отверждающей средой (LCM) и микроволновое отверждение.

Что подразумевается под высокой температурой вулканизации? Уникального ответа нет. В качестве нижнего предела можно удобно принять около 160°C; эта температура была предложена как самая высокая, подходящая для некоторых обычно компаундированных каучуков серного отверждения. Верхний предел может составлять 220°С, выше которого полимер может начать разлагаться. На практике этот диапазон простирается примерно до 250°C в псевдоожиженных слоях и соляных ваннах. Практические процессы вулканизации подводят тепло к внешней стороне отверждаемого изделия и основаны на передаче тепла внутрь. Поскольку невозможно резко изменить теплопроводность практических резиновых смесей путем модификации компаунда, более высокая температура является распространенным методом достижения более быстрой вулканизации. Более высокие температуры отверждения используются в новых процессах отверждения или формования, таких как литье под давлением, процесс с жидкой отверждающей средой (LCM) и микроволновое отверждение.

Этот контент доступен только в формате PDF.

В настоящее время у вас нет доступа к этому содержимому.

У вас еще нет аккаунта? регистр

Высокотемпературная вулканизированная силиконовая резина

Основные определения:

1. Что означает термин «вулканизированный»?

Органические пероксиды используются в качестве сшивающих агентов, что относится к процессу формирования сетчатого полимера путем сшивания линейных полимеров.

2. Что означает силиконовый каучук HTV ?

Относится к материалам из силиконового каучука, которые необходимо сшивать при высокой температуре. Резиновая смесь может быть вулканизирована при высокой температуре 150-200 градусов Цельсия, чтобы превратить ее из высокотемпературного вязкого пластичного состояния в продукт из силиконового каучука. И мы могли бы также назвать его «осажденный силиконовый каучук HTV», «силиконовый каучук PPT», «компаунд HTV», «силиконовые каучуковые материалы»

Состав HTV Основные разновидности:

Термостойкие материалы из силиконовой резины, токопроводящие материалы из силиконовой резины, маслостойкие материалы из силиконовой резины.

Свойства высокотемпературного силиконового каучука HTV Материал:

1. Физические свойства

Обычно физические свойства компаунда HTV можно просмотреть только в техпаспорте нашей компании. Например, прочность на растяжение, прочность на разрыв, удлинение и твердость.

2. Другие свойства:

<А>. Термостойкость: Вулканизированный при высокой температуре силиконовый каучук обладает отличной термостойкостью, и его термостойкость намного лучше, чем у обычной резины. Как правило, материалы из силиконовой резины можно использовать в течение длительного времени при температуре 200 градусов. При 120 градусах термостойкий срок службы материалов из силиконовой резины составляет 10-20 лет; 150 градусов, 5-10 лет; 200 градусов, 2-5 лет; 260 градусов, 3 месяца. При температуре 300 градусов материалы из силиконовой резины также можно использовать непрерывно в течение 100-300 часов. материалы из силиконовой резины, изготовленные из специальной конструкционной силиконовой резины или наполненные термостойкими добавками, будут иметь более длительный термостойкий срок службы.

материалы из силиконовой резины, изготовленные из специальной конструкционной силиконовой резины или наполненные термостойкими добавками, будут иметь более длительный термостойкий срок службы.

. Холодостойкость: сырой каучук внутри Осажденный силиконовый каучук HTV имеет аморфную молекулярную структуру, и температура мало влияет на его характеристики, что делает материалы из силиконового каучука с определенной степенью морозостойкости.

<С>. Постоянная остаточная деформация при сжатии: высокотемпературная силиконовая резина является лучшим типом резины с наилучшей остаточной деформацией при сжатии. И сохраняет хорошую постоянную деформацию при сжатии в широком диапазоне температур. На деформируемость при постоянном сжатии высокотемпературного вулканизированного силиконового каучука также влияют многие факторы, такие как типы сырого каучука, наполнители, вулканизирующие агенты и условия вулканизации.

Резюме:

Таким образом, после обнаружения многих высококачественных свойств высокотемпературного силиконового каучука, компаунды HTV стали применяться в различных областях.