электрическая, радиационная, серная горячая, холодная

Изделия из резины получили широкое распространение в промышленной и бытовой сфере. Однако для того, что они стали пригодны к использованию, кордовая сырая резина проходит специальную обработку. Таким процессом является вулканизация.

Тип и состав резины

Основу резины составляет натуральный или искусственный каучук. Из натурального компонента получают качественную резину с большим сроком службы. Однако из-за его дороговизны химической промышленностью были разработаны его искусственные аналоги, которые обладают рядом специфических свойств (масло-, бензо-,кислото- термостойкие). Наибольшее распространение получили бутадиен-стирольный, бутадиеновый каучук.

Важным компонентом резины является сера. Ее процентное содержание определяет тип резины:

- Мягкая: до 3% серы;

- Полутвердая: 4-30%;

- Твердая: более 30%.

Без обработки сохнет сырая резина. Только после вулканизации каучук, сера и другие компоненты образуют единое целое, становятся прочными и упругими, превращаясь в настоящую резину. В вулканизируемый состав также попадают:

В вулканизируемый состав также попадают:

- Активаторы;

- Наполнители;

- Пластификаторы;

- Антиокислители.

В качестве активатора чаще всего используется оксид цинка. С его помощью решаются различные задачи:

- Облегчение химического взаимодействия компонентов резиновой смеси;

- Сокращение расхода первичного сырья;

- Экономия времени на переработку смеси;

- Улучшение свойств вулканизаторов.

Наполнителями выступают мел, каолин, сажа. Они делают эластомер прочным, износоустойчивым. Введение в состав смеси наполнителей позволяет уменьшить расход каучука, что снижает себестоимость конечного продукта.

Вулканизация

Технология вулканизации резины запатентована еще в позапрошлом веке. На сегодняшний день этот процесс доведен до автоматизма. Существует несколько методов вулканизации:

- Электрическая;

- Серная;

- Горячая;

- Радиационная;

- Холодная.

В промышленности формовые вулканизированные резиновые смеси получают путем нагрева при повышенном давлении, создаваемого гидропрессом. Смесь для неформовых изделий вулканизируется в автоклавах, котлах. Нагрев в этом оборудовании выполняется с помощью воздуха, пара, нагретой воды, электрического тока высокой частоты.

Электрическая вулканизация

Это один из разновидностей горячей вулканизации. В данном случае используется тепло, высвобождаемое при работе электрических приборов. Для этого существуют специальные струбцины, которые нагревают и сдавливают резину. Оптимальной температурой этой процедуры считается 145 °С.

Серная вулканизация

В основе процесса лежит химическая реакция, в которой атомы серы объединяются с каучуком. Ускорение реакции обеспечивают активаторы: каптакс, тиурам.

Термическое склеивание двух компонентов образует «мягкий вулканизат». При пятипроцентном содержании серы получается резина, пригодная для производства автомобильных камер, покрышек, резиновых трубок, мячей. Если серы в резине больше 30%, на выходе получается жесткая, малоэластичная резина. По-другому ее называют эбонит.

Если серы в резине больше 30%, на выходе получается жесткая, малоэластичная резина. По-другому ее называют эбонит.

Радиационная вулканизация

На резину воздействуют ионизирующей радиацией. Это потоки электронов, которые излучает радиоактивный кобальт. В результате получаются эластомеры, выдерживающие сильное химическое и термическое воздействие.

Горячая вулканизация

Резиновая смесь проходит термическую обработку при 150 °С. Каучук окончательно превращается в резину. Обратный процесс, то есть возврат в исходное состояние, невозможен.

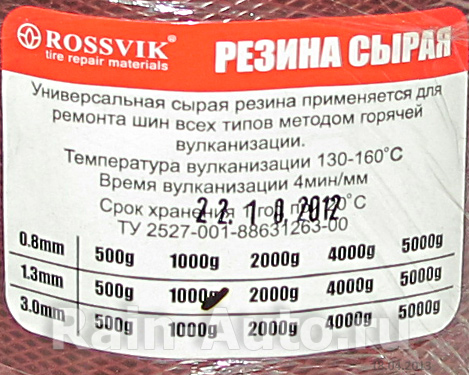

Горячая вулканизация камер, покрышек выполняется с применением пресса и струбцин. Перед началом работ оборудование необходимо разогреть и настроить. В зависимости от глубины и площади пореза отличается время «подогрева». Восстановление пореза в 1 мм требует четырехминутной варки. Герметичность места варки гарантирована.

Превышение рекомендованной температуры (выше 150 °С) нарушает технологический процесс. Каучук может быть испорчен, начнет разрушаться, потеряет свои свойства. После вулканизации проводится контроль шва: наличие пустот и воздушных пузырьков недопустимо.

Каучук может быть испорчен, начнет разрушаться, потеряет свои свойства. После вулканизации проводится контроль шва: наличие пустот и воздушных пузырьков недопустимо.

Холодная вулканизация

Из названия становится понятно, что холодная вулканизация не требует термической обработки. Латка устанавливается на поврежденный участок и соединяется с основой под давлением гидравлического пресса.

Важным этапом является подготовка поверхности. Необходимо удалить пыль и обезжирить ее. Достоинством холодной методики можно считать сохранение первоначальной структуры резины.

7.2.3. Технология изготовления резины. Вулканизация

Общетехнические дисциплины / Технология производств / 7.2.3. Технология изготовления резины. Вулканизация

Процесс изготовления резины и резиновых деталей состоит из приготовления сырой резиновой смеси, получения из нее полуфабрикатов или деталей и их вулканизации. Этот процесс включает в себя следующие операции: вальцевание, каландрирование, получение заготовок, формование и вулканизацию, обработку готовых деталей.

Для приготовления сырой резины каучук разрезают на куски и пропускают через вальцы (рис. 7.1) для придания пластичности. Затем в специальных смесителях каучук смешивают с порошкообразными компонентами, входящими в состав резины (вулканизирующими веществами, наполнителями, ускорителями вулканизации и т.д.), вводя их в резиновую смесь точно по весовой дозировке. Перемешивание можно производить и на вальцах. Таким образом, получают однородную, пластичную и малоупругую массу – сырую резину. Она легко формуется, растворяется в органических растворителях и при нагревании становится клейкой.

Провальцованная сырая резина поступает на каландр (рис. 7.2), где получают листы заданной толщины. Из каландрованных листов заготовки деталей получают: вырезкой по шаблонам, вырубкой шанцевыми ножами, формованием на шприц-машине.

Для изготовления резиновых деталей формовым способом используют гидравлические вулканизационные прессы с электрообогревом. Прессование производят в пресс-формах методами прямого и литьевого прессования. Литье под давлением применяют для изготовления деталей сложной конфигурации.

Литье под давлением применяют для изготовления деталей сложной конфигурации.

Для получения прочных высокоэластичных изделий (покрышек, трансмиссионных лент, ремней, рукавов) резиновую смесь наносят на высокопрочные ткани (корд, бельтинг) из хлопчатобумажного, полиамидного или полиэфирного волокна. Для сцепления резины с тканью применяют способы напрессования или пропитывания. В первом случае тонкие листы каландрованной резины на специальных дублировочных каландрах напрессовывают на ткань. Во втором случае ткань пропитывают раствором резиновой смеси (резиновым клеем) и сушат для удаления растворителя. Прорезиненную ткань раскраивают, собирают в пакеты и прессуют в изделия.

Многие резиновые изделия армируют металлическими деталями. Металлические детали (за исключением латунных) не обладают адгезией к резине, поэтому легко вырываются из изделия. Чтобы увеличить адгезию металлической арматуры к резине, на металл наносят клеевую пленку или осуществляют латунирование.

Наиболее высокой прочности сцепления металла с резиной достигают нанесением на металлическую поверхность пленки изоционатного клея «лейконат».

Любой процесс формования заканчивается процессом вулканизации (нагревания с серой). Каучук состоит из линейных молекул. При нагревании с серой происходит укрупнение молекул и образование сетчатой структуры молекул, при этом каучук превращается в резину. В резине, кроме линейных, есть двух- и трехмерные молекулы.

Усложнение и укрупнение молекул приводит к тому, что вещество приобретает упругость, без снижения эластичности, а, кроме того, и стойкость к термическим и химическим воздействиям. Кроме того, в резину добавляют сажу, которая увеличивает его прочность.

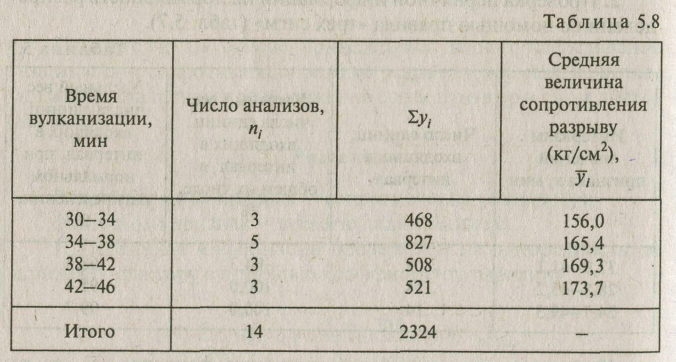

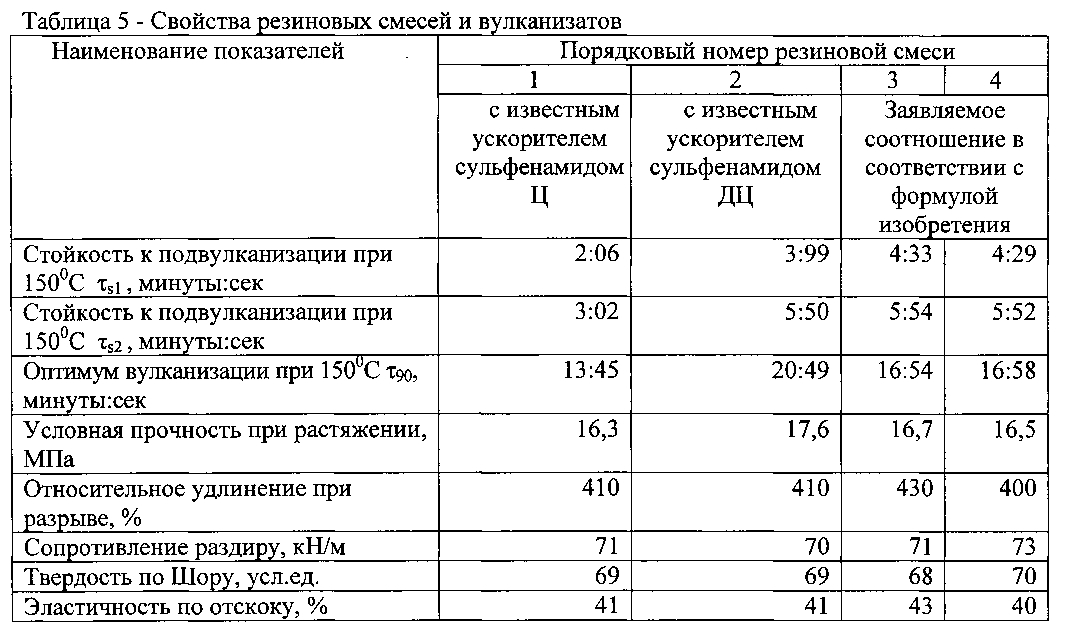

Длительность и температура вулканизации зависит от рецептуры резиновой смеси (от типа каучука и эффективности введенного ускорителя). Обычно вулканизацию проводят при температуре 120 – 150 °С.

При формовании деталей вулканизация их производится в пресс-формах на вулканизационных гидравлических прессах с паровым или электрическим обогревом. Формовой метод вулканизации дает более плотную, однородную структуру, более точные размеры и более гладкую поверхность резинового изделия. При невозможности вулканизации в пресс-форме, особенно изделий, полученных на шприц-машине накатыванием и дублированием, вулканизацию проводят в вулканизационном котле.

При невозможности вулканизации в пресс-форме, особенно изделий, полученных на шприц-машине накатыванием и дублированием, вулканизацию проводят в вулканизационном котле.

Почти все синтетические каучуки получают методом эмульсионной полимеризации в водных средах. Размеры образующихся в этих условиях частиц полимера получаются близкими к размерам коллоидных частиц. В присутствии специально вводимых веществ (эмульгаторов) частицы полимеров образуют устойчивую эмульсию полимера в воде, которая называется латексом.

В настоящее время выпускается большое количество латексов, из которых можно непосредственно изготавливать резиновые изделия. Латексы применяются для получения фрикционных изделий, для пропитки корда, для изготовления шлифовальных камней, резиновых нитей, эластичных волосяных подушек, перчаток, воздушных шаров, тонкостенных изделий, для замены клеев эластичными пастами, для получения резиновых пеноматериалов. Для получения резиновых изделий толщиной не более 0,2 мм форму (обычно стеклянную) несколько раз погружают в латекс.

Процесс изготовления изделий из латексов состоит из следующих операций: смешивания латекса с вулканизирующими агентами и другими компонентами резиновой смеси; высаживания резины на форму в виде пленки; вулканизации.

Слишком высокая температура вулканизации натурального каучука_Энциклопедия натурального каучука_Китай Завод по переработке каучука в ХОНГЮНЕ

Вулканизация является последним основным процессом в производстве изделий из натурального каучука. Это процесс изменения внутренней линейной структуры молекул каучука в трехмерную сетчатую структуру. Повышение температуры вулканизации и сокращение времени вулканизации являются обычными способами для производителей резиновых изделий повысить эффективность производства. Действительно хорошо? В реальном производстве слепое повышение температуры вулканизации приведет к необратимому повреждению изделий из натурального каучука.

По сравнению с невулканизированным натуральным каучуком эластичность, предел прочности при растяжении, предел прочности при растяжении, прочность на разрыв и твердость вулканизированного натурального каучука будут значительно улучшены, удлинение при разрыве, остаточная деформация при сжатии, снижение усталостного нагрева; натуральная Вулканизированная резина имеет пониженную газопроницаемость и водопроницаемость, повышенную термостойкость к набуханию; химическая стабильность улучшается. Это связано с тем, что сетчатая структура, образованная реакцией натурального каучука, препятствует диффузии низкомолекулярных соединений, диффузии свободных радикалов, исчезновению высокореакционноспособных групп внутри молекул каучука, и реакция старения не может быть осуществлена, поэтому многие улучшаются свойства вулканизата натурального каучука. Вулканизированный натуральный каучук имеет наилучшие общие характеристики.

Хорошо известно, что чем выше температура вулканизации и выше скорость реакции вулканизации, тем короче время вулканизации вдвое при повышении температуры вулканизации на каждые 10 °C. Температура вулканизации каучука относится к температуре, при которой каучук вулканизируется, температуре и типу каучука, системе вулканизации. Структура резинового изделия имеет прямое отношение. Температура вулканизации натурального каучука не должна превышать 150-160°С. Механические свойства, химическая стабильность и стойкость к тепловому старению резиновой смеси после вулканизации явно повышаются. Как только температура вулканизации становится слишком высокой, Приводят к снижению показателей вулканизата:

Температура вулканизации каучука относится к температуре, при которой каучук вулканизируется, температуре и типу каучука, системе вулканизации. Структура резинового изделия имеет прямое отношение. Температура вулканизации натурального каучука не должна превышать 150-160°С. Механические свойства, химическая стабильность и стойкость к тепловому старению резиновой смеси после вулканизации явно повышаются. Как только температура вулканизации становится слишком высокой, Приводят к снижению показателей вулканизата:

1 Высокая температура вулканизации натурального каучука вызовет такие проблемы, как растрескивание молекулярной цепи каучука и вулканизация, что приведет к значительному снижению механических свойств вулканизатов натурального каучука. 2 При использовании натурального каучука для производства резиновых изделий при добавлении текстиля температура вулканизации будет слишком высокой, что приведет к образованию текстиля. Прочность материала снижается; 3 безопасность пригара напрямую влияет на производительность обработки натурального каучука и качество готового продукта. Сокращение времени подвулканизации уменьшит время наполнения изделия из натурального каучука, что приведет к частичному отсутствию каучука в каучуковом изделии; 4 при использовании натурального каучука для производства толстых резиновых изделий. Если температура вулканизации слишком высока, разница температур между внутренней и внешней частью резинового изделия будет увеличиваться, и будет трудно добиться плоского состояния внутреннего и внешнего резиновых материалов. диапазон в то же время, а вулканизация неравномерна, что приводит к проблеме «сырого кокса снаружи».

Сокращение времени подвулканизации уменьшит время наполнения изделия из натурального каучука, что приведет к частичному отсутствию каучука в каучуковом изделии; 4 при использовании натурального каучука для производства толстых резиновых изделий. Если температура вулканизации слишком высока, разница температур между внутренней и внешней частью резинового изделия будет увеличиваться, и будет трудно добиться плоского состояния внутреннего и внешнего резиновых материалов. диапазон в то же время, а вулканизация неравномерна, что приводит к проблеме «сырого кокса снаружи».

Опасность, вызванная слишком высокой температурой вулканизации, может не ограничиваться только этим. Поэтому, когда производители изделий из натурального каучука хотят повысить эффективность производства за счет повышения температуры вулканизации, они не должны увеличивать температуру вулканизации без ограничений и предпринимать соответствующие технические меры для всестороннего учета типа каучука и системы вулканизации. Процесс вулканизации и структура продукта устанавливают температуру вулканизации, которая наиболее благоприятна для характеристик изделий из натурального каучука.

Процесс вулканизации и структура продукта устанавливают температуру вулканизации, которая наиболее благоприятна для характеристик изделий из натурального каучука.

Эксклюзивная оригинальная статья [коммерческое разрешение] перепечатка, выдержка и выдержка в любой форме запрещены без письменного разрешения. Сосредоточьтесь на каучуке Hongyun: изучите формулу процесса и технологию сырья для производства резиновых изделий из переработанной резины, чтобы помочь вам сократить расходы и увеличить прибыль

Латекс, секрет идеальной вулканизации

Автор озерные туфли

Использование латекса восходит к доколумбовых времен года, когда европейцы наблюдали использование этого материала людьми Центральной и Южной Америки, что было неизвестно в Европе. В 1839 Чарльз Гудиер изобрел вулканизацию , процесс, который дал натуральному латексу техническое и современное применение. Натуральный латекс — эластичный материал из натурального каучука.

Натуральный латекс — эластичный материал из натурального каучука.

А как собирают латекс?

Латекс собирают, слегка вдавливая периферийную часть коры каучукового дерева. Каждый год его переворачивают на бок на одиннадцать лет, а затем оставляют на покой. Дерево может производить латекс в течение тридцати лет. Латекс высыхает, образуя сгусток, который собирается через 4 дня.

Для перехода от латекса до резины , материал центрифугируют и эмульгируют с водой и воздухом, а затем медленно нагревают и вулканизируют при 120 ° C.

в 1850 , Американский Хирам Хатчинсон куплен от патента. Чарльз Гудиер. Он начал крупномасштабное производство непромокаемой обуви и одежды.

Преимущества латекса

– Натуральный устойчивый ресурс.

– Только натуральный каучук выдерживает давление, удары и перепады температуры (несколько десятков градусов за несколько минут), подобные тем, которые возникают, например, в шинах самолетов.

– Случайный характер состава натурального каучука неподражаем синтетическому каучуку.

Теперь, когда мы знаем, откуда берется этот благородный материал, латекс, давайте посмотрим, как он связан с процессом вулканизации, который мы проводим в Lake Shoes.

Вулканизация представляет собой операцию, заключающуюся во включении вулканизирующего агента в сырой эластомер для образования мостиков между молекулярными цепями. После вулканизации длинные цепи латекса соединяются вместе, что обеспечивает эластичность каучука в более широком диапазоне температур. В Lake Shoes мы используем только натуральный каучук потому что, хотя он и дороже, мы предпочитаем работать с материалами, которые не загрязняют окружающую среду и не способствуют быстрой моде , например синтетический каучук.