Принцип работы инжектора двигателя 406

Система питания двигателя ЗМЗ-4062

В системе питания двигателя с впрыском топлива давление составляет 30 МПа (3 кгс/см 2 ).

Поэтому запрещается ослаблять соединения топливопроводов во время работы двигателя или сразу после его остановки.

Для проведения работ по ремонту системы питания на только что остановленном двигателе необходимо предварительно снизить давление в системе питания.

Через 2—3 ч после остановки двигателя давление в системе падает практически до нуля.

Принципиальной особенностью системы питания двигателя ЗМЗ—4062 является отсутствие в ней карбюратора, совмещающего функции смесеобразования и дозирования подачи топливовоздушной смеси в цилиндры двигателя.

В системе распределенного впрыска, установленной на данном двигателе, эти функции разделены — форсунки осуществляют дозированный впрыск топлива во впускную трубу, а подача необходимого в каждый момент работы двигателя воздуха осуществляется системой, состоящей из дросселя и регулятора холостого хода. Управление системой впрыска топлива и системой зажигания осуществляется электронным блоком управления двигателем, непрерывно контролирующим с помощью соответствующих датчиков величину нагрузки двигателя, скорость движения автомобиля, тепловое состояние двигателя и окружающей среды, оптимальность процесса сгорания в цилиндрах двигателя.

Управление системой впрыска топлива и системой зажигания осуществляется электронным блоком управления двигателем, непрерывно контролирующим с помощью соответствующих датчиков величину нагрузки двигателя, скорость движения автомобиля, тепловое состояние двигателя и окружающей среды, оптимальность процесса сгорания в цилиндрах двигателя.

Такой способ управления дает возможность обеспечивать оптимальный состав горючей смеси в каждый конкретный момент работы двигателя, что позволяет получить максимальную мощность при минимально возможном расходе топлива и низкой токсичности отработавших газов.

Схема системы впрыска топлива показана на рисунке.

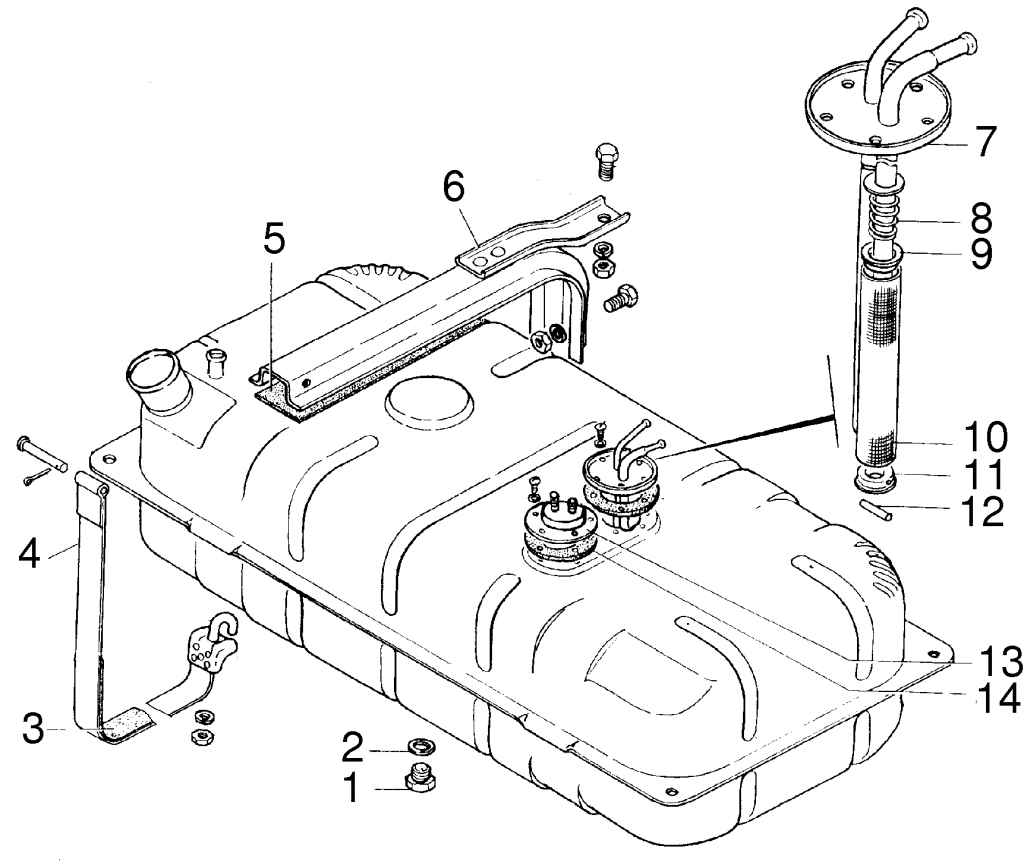

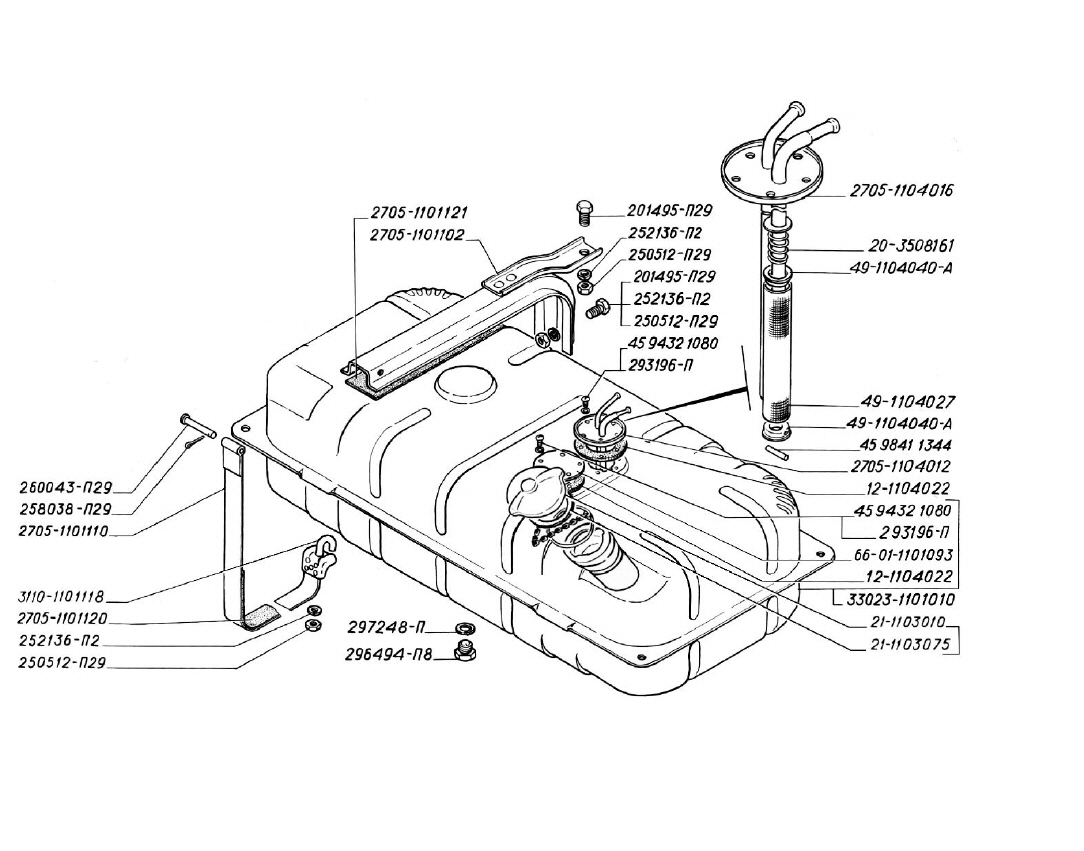

Схема системы питания двигателя ЗМЗ—4062: 3—дроссель; 4—топливопровод двигателя ; 6—форсунка 7— вакуумный шланг; 8— редукционный клапан; 9—шланг слива топлива; 10—топливный бак; 11— приемник топливного бака; 12— топливопровод низкого давления; 13— топливный насос; 1— впускная труба; 14, 16— топливопровод высокого давления; 2— воздушная дроссельная заслонка; 15— фильтр тонкой очистки топлива Топливный бак

10 сварной штампованный, закреплен двумя стальными хомутами через прокладки под полом багажного отделения.

В верхней части топливного бака установлен топливозаборник и датчик уровня топлива.

Рядом с топливным баком под полом кузова находится электрический топливный насос, соединенный топливопроводом с топливным баком.

Для уменьшения вибрации кронштейн насоса крепится к полу через резиновые подушки.

Из насоса топливо подается в топливный фильтр, установленный в моторном отсеке, и оттуда поступает в топливопровод двигателя, закрепленный на впускной трубе двигателя.

Из топливопровода двигателя топливо впрыскивается форсунками во впускную трубу.

Излишки топлива через редукционный клапан, установленный на заднем конце топливопровода двигателя, сливаются в топливный бак.

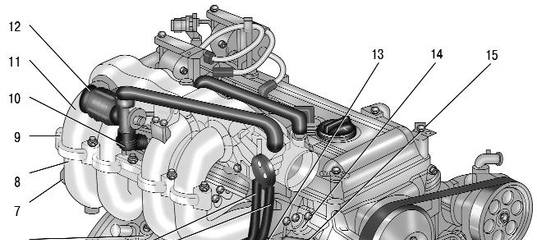

Кроме показанной на схеме системы питания элементов, в нее входят воздушный фильтр, установленный в моторном отсеке, соединенный резиновым шлангом с датчиком массового расхода воздуха, который в свою очередь соединен с дросселем, установленным на воздушном ресивере, а также регулятор холостого хода, установленный тоже на воздушном ресивере.

Форсунка

представляет собой электромеханический клапан, в котором игла запорного клапана прижата к седлу пружиной.

При подаче электрического импульса от блока управления на обмотку электромагнита игла поднимается и открывает отверстие распылителя, через которое топливо подается во впускную трубу двигателя.

Количество топлива, впрыскиваемое форсункой, зависит от длительности электрического импульса.

Редукционный клапан

представляет собой емкость, разделенную диафрагмой, на которой закреплен клапан, закрывающий под действием пружины отверстие слива топлива.

Редукционный клапан поддерживает постоянное давление в системе питания около 0,3 МПа.

Верхняя часть редукционного клапана соединена с ресивером вакуумным шлангом.

При перепаде давления в ресивере не выше 0,3 МПа клапан закрыт и давление в системе питания поднимается.

Когда давление топлива достигает величины более 0,3 МПа, мембрана прогибается, открывая отверстие, и излишки топлива сливаются в топливный бак.

Как только давление топлива опускается до 0,3 МПа, мембрана возвращается в исходное положение и перекрывает отверстие слива топлива.

Датчик массового расхода воздуха

служит для определения количества воздуха, поступающего в цилиндры двигателя.

Сигналы с датчика поступают в блок управления двигателем и являются одним из параметров, определяющих длительность впрыска топлива форсунками — количество топлива зависит от количества воздуха в каждый определенный момент.

Электросхема ГАЗ-3110 с 402 и 406 инжекторным двигателем

Электрическая схема автомобиля ГАЗ 3110 особой сложностью не отличается, но она может быть разной в зависимости от типа устанавливаемого двигателя. Схема ГАЗ 3110 с установленным двигателем ЗМЗ 406 несколько сложнее, так как она оснащена электронной системой управления двигателем.

Схема системы зажигания двигателя ГАЗ 3110

Электрооборудование ГАЗ 3110

Как и в любом автомобиле, в электросхеме ГАЗ 3110 есть автомобильная проводка с разъемами, различные реле и датчики, предохранители, приборы, а также источники и потребители энергии. Источниками энергии являются генератор и аккумулятор, к потребителям относятся:

Источниками энергии являются генератор и аккумулятор, к потребителям относятся:

- Стартер;

Схема конструкции стартера для Газ 3110 - Моторчики печки и стеклоочистителя;

- Звуковые сигналы;

- Приборы освещения;

- Элементы системы зажигания;

- Магнитола, сигнализация, а также другие потребители, установленные пользователем.

На Волге 3110 установлен электронный спидометр. Следует отметить, что на предыдущей модели ГАЗ 31029 спидометр оснащался механическим приводом (тросиком). Также в отличие от 31029 на модели 3110 появился тахометр.

Но на ГАЗовской машине сразу заработать новое устройство без проблем не может, и поэтому со спидометром и тахометром возникали различные неполадки.

У тахометра в первых моделях отмечалась следующая недоработка – стрелка прибора дрожала, показывая количество оборотов. В дальнейшем производитель довел прибор до ума, а владельцам первых авто приходилось своими руками устранять недоделки – впаивать в схему тахометра дополнительный резистор.

Тахометр от Волги 3110

Генератор

Генератор предназначен вырабатывать ток, столь необходимый для питания всех потребителей электроэнергии в автомобиле. В зависимости от модели двигателя, генераторы на «Волгу» устанавливались разные. Мотор ЗМЗ 402 комплектуется генератором на 65 Ампер, а вот у ДВС ЗМЗ 406 мощность генераторов различная, и ток они тоже вырабатывают разный – от 72 до 120 Ампер. Основные производители электрооборудования для «Волги» – «СтартВольт», «Прамо», LKD, КАТЭК, «Динамо».

Стартер

С помощью стартера запускается двигатель, и от того насколько он исправен, зависит, поедет автомобиль или нет. Для моторов 3110 стартеры выпускают многие производители, и они также различаются по мощности.

Так выглядит стартер для автомобиля Волга 3110

Блок предохранителей

На автомобиле ГАЗ 3110 блок предохранителей находится на панели приборов со стороны пассажира. Устроен он чрезвычайно просто – представляет собой две колодки с плавкими предохранителями на 10,15 и 20 Ампер.

Так выглядит блок предохранителей для ГАЗ 3110

Система зажигания

Системы зажигания моторов ЗМЗ 402 и ЗМЗ 406 совершенно разные. В карбюраторном 402-ом моторе присутствуют трамблер, коммутатор и катушка зажигания, а на 406-ом зажиганием управляет электронный блок.

На ЗМЗ 406 трамблера и катушки с коммутатором нет, зато есть различные датчики – распредвала, коленвала, расхода воздуха, дроссельной заслонки, холостого хода.

Неисправности электрооборудования

«Волги» никогда не отличались особой надежностью, и электрооборудование на машине далеко не идеальное по качеству. Какие в основном неисправности электрической части встречаются на ГАЗ 3110:

Электрическая схема стеклоочистителя Волги 3110

- На 406-ом моторе: часто «летит» генератор, не всегда его хватает и на 50 тыс. км;

- не слишком надежен блок управления двигателем;

- часто выходит из строя ДМРВ отечественного производства;

- не отличаются высоким качеством датчик фаз – из-за него увеличивается расход топлива.

- Перегреваются и выходят из строя коммутаторы;

Электропроводка тоже нередко подводит хозяев 3110 – ненадежные контакты могут быть в любом соединении. Случаются из-за проводки и пожары в моторном отсеке, правда, чаще виноваты в этом сами автовладельцы. Если под капотом грязь и масло, а с топливных шлангов подтекает бензин, никакая машина не выдержит такого халатного обращения с ней.

Электропроводка на автомобиле ГАЗ 3110

Двигатель 406 инжектор для автомобилей Волга

Двигатель 406 инжектор для автомобиля Волга представлен в виде рядного четырех цилиндрового мотора с 16-ю клапанами. Впрыск регулируется электронной системой управления. Силовые агрегаты данного вида установлены на автомобилях ГАЗ 3302 и 3110.

Более поздние двигатели внутреннего сгорания модели ЗМЗ 4062 оснащены системой распределенного впрыска.

ЗМЗ-406

Кто может поспорить с тем, что большое количество перевозок осуществляется на автомобилях ГАЗа? На «Газелях» чаще всего установлен двигатель 406. Карбюраторный силовой агрегат выпускается в двух модификациях. Инжекторный – только в одной. Какие плюсы есть у данного двигателя? Он достаточно мало расходует горючего при своей высокой мощности. А также агрегат прослужит достаточно длительное время, но только лишь в том случае, если за ним будет выполнен надлежащий уход. Среди минусов особо остро чувствуется то, что двигатель восприимчив к качеству моторного масла. Если уж работает на каком-то определенном типе, то лучше особо не экспериментировать. Существует проблема заторможенной работы вентилятора, что ведет к перегреву. Система, которая должна регулировать температуру, немного нестабильна. А так как перегрев может привести к взрыву, следует внимательно следить за этим. Выпускаться эта модель двигателя стала с 1996 г. и по сей день известна как долговечный и надежный агрегат.

Конструктивные особенности двигателя ЗМЗ 406 инжектора

Двигатель 406 инжектор отличается определенными особенностями в конструкции:

- Распределительные валы расположены в верхней части головки блока цилиндров.

- В состав каждого цилиндра входит четыре клапана.

- Увеличенный показатель степени сжатия, равный 9,3.

- Замена карбюраторной системы питания на иную, более совершенную конструкцию.

Степень сжатия увеличена как за счет использования свечей зажигания, расположенных в центральной части камеры сгорания, так и благодаря применению системы впрыска принципиально другого вида. Сгорание топлива наиболее полное. Привычная карбюраторная система питания здесь также изменена.

В моторах Газель 406 инжекторах новой версии блоки цилиндров изготовлены из прочного чугунного литья вместо привычного алюминия. Конструкция головки блока цилиндров (ГБЦ) не предусматривает вставные гильзы, ей присущи более высокие показатели жесткости и стабильность зазоров.

Инженерами предусмотрено ощутимое снижение поршневого хода, теперь он равен 86 мм. Уменьшен весовой параметр поршней и пальцев за счет использования более технологичных современных материалов. Современные качественные материалы также используются при изготовлении коленчатого вала, шатунов и других деталей.

Для привода валов распределительных используется оригинальная цепная конструкция, оснащенная гидравлическими натяжными устройствами, срабатывающими в автоматическом режиме. Новый мотор не требует постоянной регулировки необходимых зазоров.

Форсированный ЗМЗ 406 инжектор использует более качественный смазочный материал, масляный фильтр улучшенной конструкции и дополнительные очистительные элементы.

При помощи новой системы управления силовым агрегатом усовершенствована система зажигания, дозирование подачи топлива, корректировка угла зажигания.

Двигатель рядный четырехцилиндровый, оборудован комплексной микропроцессорной системой управления впрыском топлива и зажиганием (КМСУД).

Блок цилиндров отлит из серого чугуна.

Между цилиндрами имеются каналы для охлаждающей жидкости.

Цилиндры выполнены без вставных гильз.

В нижней части блока находятся пять опор коренных подшипников коленчатого вала.

Крышки коренных подшипников изготовлены из ковкого чугуна и крепятся к блоку двумя болтами.

Крышки подшипников растачиваются совместно с блоком, поэтому их нельзя менять местами.

На всех крышках, кроме крышки третьего подшипника, выбиты их порядковые номера.

Крышка третьего подшипника совместно с блоком обработана по торцам для установки полушайб упорного подшипника.

К торцам блока болтами привернуты крышка цепи и сальникодержатель с манжетами коленвала.

Снизу к блоку крепится масляный картер.

Сверху на блоке установлена головка блока цилиндров, отлитая из алюминиевого сплава. В ней установлены впускные и выпускные клапаны.

На каждый цилиндр установлены по четыре клапана, два впускных и два выпускных.

Впускные клапаны расположены с правой стороны головки, а выпускные — с левой.

Привод клапанов осуществляется двумя распределительными валами через гидравлические толкатели.

Применение гидротолкателей исключает необходимость регулировки зазоров в приводе клапанов, так как они автоматически компенсируют зазор между кулачками распределительных валов и стержнями клапанов.

Снаружи на корпусе гидротолкателя имеется канавка и отверстие для подвода масла внутрь гидротолкателя из масляной магистрали.

Поршень упирается в донышко корпуса гидротолкателя.

Одновременно гидротолкатель имеет стальной корпус, внутри которого приварена направляющая втулка.

Во втулке установлен компенсатор с поршнем. Компенсатор удерживается во втулке стопорным кольцом.

Между компенсатором и поршнем установлена разжимная пружина поджимает корпус обратного шарикового клапана.

Когда кулачок распределительного вала не нажимает на гидротолкатель, пружина прижимает через поршень корпус гидротолкателя к цилиндрической части кулачка распределительного вала, а компенсатор — к стержню клапана, выбирая при этом зазоры в приводе клапанов.

Шариковый клапан в этом положении открыт, и масло поступает в гидротолкатель.

Как только кулачок распределительного вала повернется и нажмет на корпус толкателя, корпус опустится вниз и шариковый клапан закроется.

Масло, находящееся между поршнем и компенсатором, начинает работать как твердое тело.

Гидротолкатель под действием кулачка распредвала движется вниз и открывает клапан.

Когда кулачок, поворачиваясь, перестает давить на корпус гидротолкателя, он под действием пружины перемещается вверх, открывая шариковый клапан, и весь цикл повторяется снова.

В головке блока с большим натягом установлены седла и направляющие втулки клапанов.

В нижней части головки блока выполнены камеры сгорания, в верхней – расположены опоры распределительных валов. На опорах установлены алюминиевые крышки.

Передняя крышка является общей для опор впускного и выпускного распределительных валов.

В этой крышке установлены пластмассовые упорные фланцы, которые входят в проточки на шейках распределительных валов.

Крышки растачиваются совместно с головкой блока, поэтому их нельзя менять местами. На всех крышках, кроме передней, выбиты порядковые номера.

Схема установки крышек распределительных валов Распределительные валы отлиты из чугуна.

Профили кулачков впускного и выпускного валов одинаковые.

Кулачки смещены на 1,0 мм относительно оси гидротолкателей, что при работе двигателя заставляет их вращаться.

Это уменьшает износ поверхности гидротолкателя и делает его равномерным.

Сверху головка блока закрыта крышкой, отлитой из алюминиевого сплава.

Поршни также отлиты из алюминиевого сплава. На донышке поршня выполнены четыре углубления под клапаны, которые предотвращают удары поршня по клапанам при нарушении фаз газораспределения.

Для правильной установки поршня в цилиндр на боковой стенке у бобышки под поршневой палец отлита надпись: «Перед».

Поршень устанавливают в цилиндр так, чтобы эта надпись была вверх, к днищу поршня.

Маслосъемное кольцо состоит из трех элементов: двух обращена к передней части двигателя. На каждом поршне установлены два компрессионных и одно маслосъемное кольца.

На каждом поршне установлены два компрессионных и одно маслосъемное кольца.

Компрессионные кольца отлиты из чугуна.

Бочкообразная рабочая поверхность верхнего кольца покрыта слоем пористого хрома, что улучшает приработку кольца.

Рабочая поверхность нижнего кольца покрыта слоем олова.

На внутренней поверхности нижнего кольца имеется проточка.

Кольцо должно устанавливаться на поршень этой проточкой стальных дисков и расширителя.

Поршень крепится к шатуну с помощью поршневого пальца «плавающего типа», т.е. палец не закреплен ни в поршне, ни в шатуне.

От перемещения палец удерживается двумя пружинными стопорными кольцами, которые установлены в канавках бобышек поршней.

Шатуны стальные кованые, со стержнем двутаврового сечения.

В верхнюю головку шатуна запрессована бронзовая втулка. Нижняя головка шатуна с крышкой, которая крепится двумя болтами.

Гайки шатунных болтов имеют самостопорящуюся резьбу и поэтому дополнительно не стопорятся.

Крышки шатунов обрабатываются совместно с шатуном, и поэтому их нельзя переставлять с одного шатуна на другой.

На шатунах и крышках шатунов выбиты номера цилиндров.

Для охлаждения днища поршня маслом в стержне шатуна и верхней головке выполнены отверстия. Масса поршней, собранных с шатунами, не должна отличаться более чем на 10 г для разных цилиндров.

В нижнюю головку шатуна устанавливают тонкостенные шатунные вкладыши.

Коленчатый вал отлит из высокопрочного чугуна.

Вал имеет восемь противовесов. От осевого перемещения его удерживают упорные полушайбы, установленные на средней шейке.

К заднему концу коленчатого вала прикреплен маховик.

В отверстие маховика вставлены распорная втулка и подшипник первичного вала коробки передач.

На шатунах и крышках шатунов выбиты номера цилиндров.

Для охлаждения днища поршня маслом в стержне шатуна и верхней головке выполнены отверстия.

Масса поршней, собранных с шатунами, не должна отличаться более чем на 10 г для разных цилиндров.

В нижнюю головку шатуна устанавливают тонкостенные шатунные вкладыши. Коленчатый вал отлит из высокопрочного чугуна.

Вал имеет восемь противовесов. От осевого перемещения его удерживают упорные полушайбы, установленные на средней шейке.

К заднему концу коленчатого вала прикреплен маховик. В отверстие маховика вставлены распорная втулка и подшипник первичного вала коробки передач.

Преимущества конструкции инжекторного типа

Благодаря проведенным усовершенствованиям в конструкции двигателя, произошли ощутимые изменения в характеристиках обновленного силового агрегата:

- Повышение мощности.

- Увеличение крутящего момента.

- Снижение расхода горючего.

- Улучшение показателей токсичности выхлопных газов.

Технические характеристики инжекторного двигателя внутреннего сгорания (ДВС):

- Объем цилиндров равен 2,3 литра.

- Направление вращения коленчатого вала — вправо.

- Максимальная мощность, которую способен развить двигатель ЗМЗ 406 инжектор, равна 110 лошадиных сил.

- Марка потребляемого топлива — бензин 92.

- Топливо впрыскивается непосредственно в трубу.

- Смазочная система работает по принципу принудительного равномерного разбрызгивания масла под давлением на трущиеся поверхности рабочих деталей.

Мотор охлаждается принудительным способом при помощи охлаждающей жидкости тосола или антифриза.

Какой мотор выбрать — карбюраторный или инжекторный

Многих автовладельцев все больше привлекает инжекторный вариант силового агрегата вместо привычного карбюраторного образца. Газель 406 двигатель инжекторный все чаще устанавливается на тяжелые автомобили.

Заволжский автомобилестроительный завод оснащает более мощными инжекторными моторами такие машины, как Волга, УАЗ, Газель. Данные марки авто требуют повышения мощности, бензиновый силовой агрегат такого типа способен развивать столько лошадиных сил, сколько требуется для их стабильной эксплуатации.

Замена проводки

Проводка на Газель 406 двигатель с распиновкой клемм разъема ЭБУ

Менять всю электропроводку Газели при замене двигателя с 402 на 406 конечно не нецелесообразно.

Дело в том, что на более новых версиях Газелей изменялась и схема подключения тех или иных устройств:

- проводка Газель 406 интегрируется в штатную электрическую систему в подкапотном пространстве;

- соединяются с помощью клемм электронные компоненты и контрольные приборы;

- проверяется с помощью тестеров вольтаж и правильность подключения.

После сборки проводки в единое целое, осуществляется проверка ее работоспособности. В дальнейшем производится настройка работы силового агрегата.

Выводы: Замена силового агрегата неизбежно затрагивает изменение и штатной электропроводки автомобиля

Вот почему важно при осуществлении подобной операции иметь под рукой наглядное пособие, а заводская схема электропроводки Газели позволит избежать ошибок

Минусы карбюраторного двигателя

Сравнивая 406 мотор карбюраторный с инжекторным аналогом, можно убедиться в заметных перевесах второго по таким показателям, как мощность и производительность. Основной причиной существенных различий является оригинальная система питания. В карбюраторном двигателе топливо подается в цилиндр по мере роста оборотов, вследствие чего мощность и разгон имеют более низкие значения.

Основной причиной существенных различий является оригинальная система питания. В карбюраторном двигателе топливо подается в цилиндр по мере роста оборотов, вследствие чего мощность и разгон имеют более низкие значения.

Карбюраторный движок менее экономичен из-за невозможности точной регулировки подачи бензина. Более точно отрегулировать количество топлива практически невозможно, что отражается на показателях мощности и расхода горючего.

Несмотря на описанные недостатки, многие автовладельцы любят свои карбюраторные движки. Авто, оборудованное таким силовым агрегатом, надежно и выносливо настолько, насколько сможет выдержать нагрузки проверенная лошадь.

Достоинства и недостатки инжекторных силовых агрегатов

ЗМЗ 406 двигатель инжектор заметно превосходит карбюраторный аналог по надежности, экономичности и мощности. Одним из основных положительных качеств инжекторов можно отметить отсутствие необходимости производить обязательные регулировки мотора. Система питания здесь не подвержена засорениям, жиклеры отсутствуют, топливо в точном количестве поступает непосредственно в цилиндры.

Система питания здесь не подвержена засорениям, жиклеры отсутствуют, топливо в точном количестве поступает непосредственно в цилиндры.

Основным недостатком двигателей инжекторного вида является отсутствие возможности самостоятельного восстановления рабочего режима. Судя по многочисленным отзывам, при возникновении поломок мотора в пути водитель не сможет отремонтировать его своими руками.

Это связано с тем, что функционирование всех систем силовых агрегатов инжекторного типа ведется под полным контролем электроники. Выход из строя хотя бы одного электронного датчика приведет к изменениям рабочих характеристик всего двигателя внутреннего сгорания.

Во избежание нестабильной работы или остановки инжекторного движка необходимо устанавливать только импортные элементы, проводить регулярное техническое обслуживание и тщательную диагностику автомобиля.

Описание встречающихся неполадок

Силовые агрегаты ЗМЗ 406 очень даже поддаются ремонтным мероприятиям, многие узлы и детали успешно восстанавливаются. Наиболее часто производятся следующие операции:

Наиболее часто производятся следующие операции:

- шлифовка коленчатого вала;

- растачивание блока цилиндров.

Благодаря тому, что головка блока цилиндров изготовлена из литого чугуна, данная деталь не страдает от некачественных сортов охлаждающих жидкостей. Основная потребность в высоком качестве лежит только на моторном масле. Внутренний отдел инжекторного силового агрегата 406 очень чувствителен к неверному подбору марки смазочного вещества, а также требует регулярно в указанные сроки проводить полную замену машинного масла.

Многочисленные отзывы автовладельцев свидетельствуют о повышенном расходе смазочной жидкости на движках ГАЗ 406 инжекторного типа.

Руководство по обслуживанию 5007211_Evinrude E-TEC 75-90 Топливная система HP [Компоненты]

КОМПОНЕНТЫ

Система прямого впрыска Evinrude E-TEC состоит из следующих компонентов:

- Подкачивающий топливный насос

- Топливный фильтр

- Сепаратор паров

- Циркуляционный топливный насос

- Коллекторы подачи топлива

- Коллекторы возврата топлива

- Топливные форсунки

Топливный насос

Топливоподкачивающий насос представляет собой механический импульсно-нагнетательный насос. Диафрагма насоса приводится в действие импульсным шлангом, который соединяется с цилиндром № 3 узла цилиндр/картер.

Диафрагма насоса приводится в действие импульсным шлангом, который соединяется с цилиндром № 3 узла цилиндр/картер.

- Топливный насос

- Импульсный шланг

Вакуум от топливоподкачивающего насоса всасывает топливо из топливного бака. Как только топливо достигает насоса, внутреннее давление насоса выталкивает топливо из насоса через топливный фильтр в сепаратор паров.

ВАЖНО: Масляный инжектор подает масло в систему подачи топлива подвесного двигателя. В систему подачи топлива впрыскивается ограниченное количество масла для очистки форсунок и уменьшения отложений внутри топливной системы. См. схему подачи и распределения масла на с. 182.

Топливный фильтр

Прямоточный фильтр защищает сепаратор паров и компоненты топливной системы высокого давления от воды и загрязнений. См. ГРАФИК ПРОВЕРОК И ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ на с. 72 для сервисной частоты.

- Фильтр

Сепаратор паров

Сепаратор паров:

Служит водоохлаждаемым топливным резервуаром для накопления топлива, поступающего от топливоподкачивающего насоса и от коллектора возврата топлива;

Содержит поплавок, контролирующий выпуск паров топлива; и

Содержит регулятор давления топлива для топливной системы высокого давления.

Сепаратор паров обслуживается в сборе и включает насос циркуляции топлива.

Сепаратор паров в сборе

- Циркуляционный насос

Резервуар для топлива

Сепаратор паров накапливает топливо во внутреннем резервуаре для топлива и подает топливо к электрическому циркуляционному насосу. Он имеет водяное охлаждение для улучшения способности разделения паров.

Охлаждение

Вода используется для охлаждения топлива, проходящего через сепаратор паров. Водяная полость сепаратора самодренируется, когда подвесной двигатель хранится в вертикальном положении. См. СХЕМА ПРОКЛАДКИ ШЛАНГА И ПОТОКА ВОДЫ на стр. 192.

Вентиляция

Вентиляция паров топлива регулирует давление паров топлива в топливной системе.

- Вентиляционное отверстие

- Вентиляционный шланг

Вентиляционное отверстие сепаратора пара открывается и закрывается поплавковым клапаном. Поплавковый клапан перемещается относительно уровня топлива в топливной камере. Горячее топливо вызывает увеличение давления пара. Это приводит к снижению уровня топлива в сепараторе паров. Поплавковый клапан

Поплавковый клапан перемещается относительно уровня топлива в топливной камере. Горячее топливо вызывает увеличение давления пара. Это приводит к снижению уровня топлива в сепараторе паров. Поплавковый клапан

падает, и вентиляционное отверстие открывается. Это позволяет парам топлива поступать во впускной коллектор через вентиляционный шланг.

По мере снижения давления паров в пароотделителе уровень топлива начинает увеличиваться. При увеличении уровня топлива поплавковый клапан поднимается, и вентиляционное отверстие закрывается.

Регулятор давления

Регулятор давления топлива помогает поддерживать постоянное давление топлива в топливной системе.

Топливо, возвращающееся из форсунок, поступает в топливную камеру пароотделителя через регулятор давления. Регулятор давления поддерживает примерно от 20 до 30 фунтов на квадратный дюйм (от 138 до 207 кПа) давления топлива на стороне высокого давления топливной системы.

Циркуляционный топливный насос

Циркуляционный топливный насос представляет собой электрический топливный насос высокого давления. Насос управляется EMM.

Насос управляется EMM.

Подача топлива

Насос крепится к сепаратору паров и всасывает топливо из топливной камеры. Топливные форсунки получают топливо под давлением из коллектора подачи топлива, соединенного непосредственно с циркуляционным насосом.

Электрическая цепь

Включение циркуляционного насоса контролируется EMM. Для активации циркуляционного насоса подвесной двигатель должен вращаться или работать. Для активации циркуляционного насоса требуется вход CPS

Топливные коллекторы

Коллекторы подачи и возврата топлива направляют топливо через сторону высокого давления топливной системы.

Коллектор подачи топлива

Коллектор подачи топлива подает топливо под давлением к впускному отверстию каждой топливной форсунки.

Коллектор возврата топлива

Коллектор возврата топлива обеспечивает путь для топлива, проходящего через топливные форсунки, для возврата в топливную камеру сепаратора паров.

- Впускное отверстие(я)

Топливные форсунки

Топливные форсунки дозирующие (55 В), электрические насосы форсунок крепятся болтами непосредственно к ГБЦ. EMM подает 55 В и управляет активацией каждой форсунки.

Компенсация расхода топлива

Тесты расхода, включенные в производственный процесс форсунки, измеряют расход каждой форсунки. Расход топлива каждой форсунки записывается и преобразуется в определенные коэффициенты. Эти коэффициенты

присваиваются форсунке по серийному номеру.

Каждая отдельная сервисная форсунка содержит эти коэффициенты на 3,5-дюймовой дискете. Диск также содержит программное обеспечение, необходимое для установки сменной форсунки. Это программное обеспечение позволяет EMM управлять каждой форсункой на основе уникальных характеристик расхода топлива.

ВАЖНО : Расположение цилиндров каждой форсунки всегда должно сохраняться. Программирование EMM связано с положением цилиндра

каждой форсунки.