принцип работы, ремонт и обслуживание

Многие представители компаний по продаже новых автомобилей готовы предложить своим клиентам на выбор модели, в которых могут быть установлены следующие виды КПП роботизированная, автоматическая или механическая. И если в последних двух типах преобладающее большинство автолюбителей разбирается, то о варианте коробки-робота стоит поговорить.

Что такое коробка-робот?

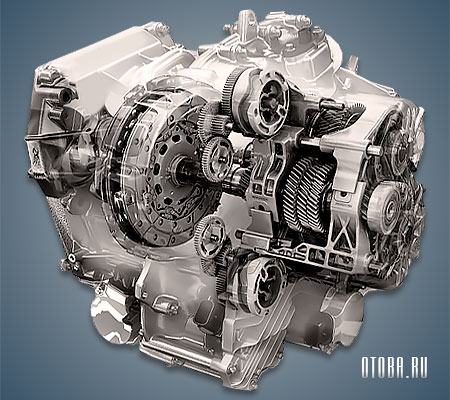

Это устройство представляет собой стандартную механическую коробку передач, оснащенную дополнительной системой управления передачами и сцеплением автомобиля. Главное отличие заключается в том, что функционал сцепления и переключения передач полностью роботизирован при помощи специального электронного блока со встроенными алгоритмами управления.

Работать такая коробка может в нескольких режимах: на полном автомате, а также на полуавтомате. Во втором случае водитель принимает непосредственное участие в процессе переключения передач с низшей ступени на более высокую.

Делает он это с помощью переключателей, расположенных под рулевым колесом, или с помощью рычага селектора.

В процессе эксплуатации роботизированная КПП способна совместить в себе рабочую динамичность, экономичность и надежность стандартной «механики», а также комфорт в управлении «автомата». Несомненным плюсом устройства является низкая стоимость, по сравнению с автоматическим аналогом. В настоящее время все большее количество мировых автопроизводителей доверяют коробке-роботу.

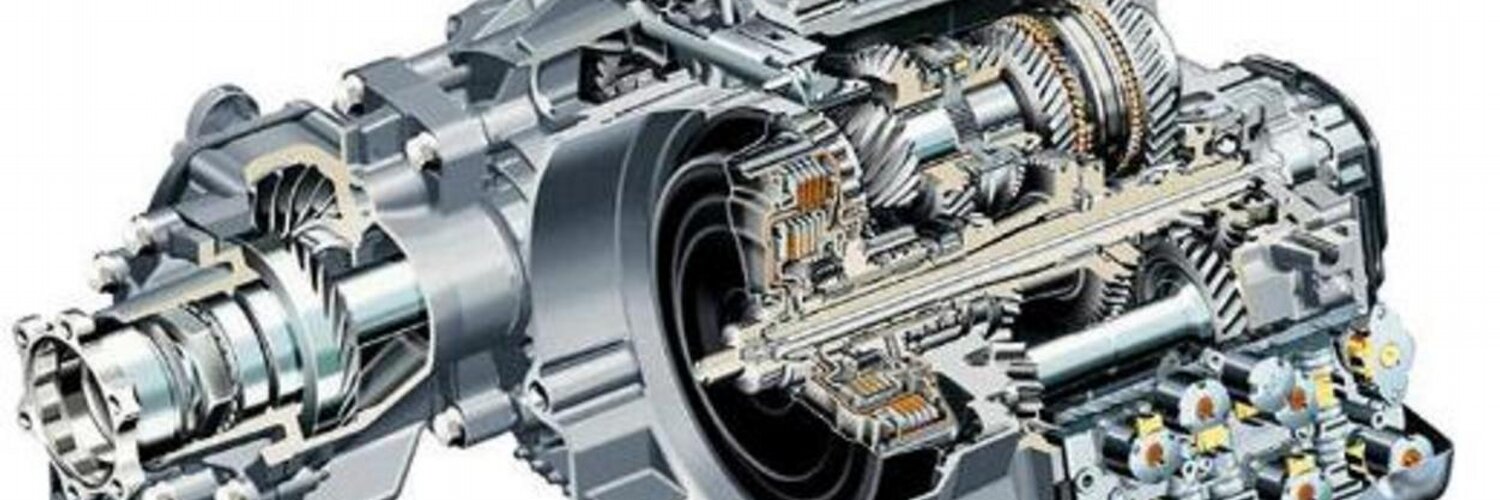

Устройство роботизированной коробки передач

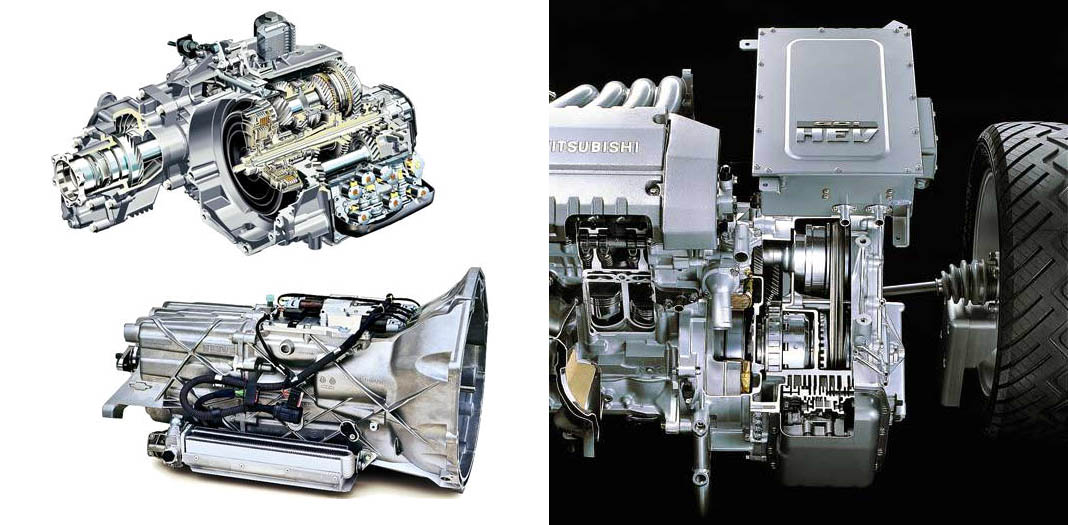

Существует несколько типов конструкции коробки-робота. Однако в каждом из них есть один общий компонент — механическая КПП, оснащенная системой управления передачами и сцеплением. Именно она является основой работы КПП робот что это обстоятельство не может не радовать, так как в механике разобраться гораздо проще, нежели в его автоматическом аналоге.

В процессе производства роботизированную коробку могут оснащать либо приводом с гидравликой, либо электрическим приводом сцепления. Во втором случае роль исполняющих конструкций возлагается на сервомеханизмы, то есть на электрический мотор и механическую передачу. В первом варианте привод производится при помощи специальных гидроцилиндров, управление которых осуществляется электромагнитными клапанами.

Во втором случае роль исполняющих конструкций возлагается на сервомеханизмы, то есть на электрический мотор и механическую передачу. В первом варианте привод производится при помощи специальных гидроцилиндров, управление которых осуществляется электромагнитными клапанами.

Данный тип привода еще имеет название электрогидравлического. Некоторые крупные компании, к примеру Ford или Opel при установке роботизированной КППП используют в ее конструкции электропривод, где для того чтобы переместить главный цилиндр сцепления применяется гидромеханический блок, оснащенный электрическим мотором.

Скорость выполнения своих обязанностей в электрическом приводе довольно невысокая и составляет от 0,3 до 0,5секунды. Однако в отличие от гидравлического привода энергии риходится затрачивать на порядок меньше. Обратной стороной медали в гидравлике является скорость работы, которая зачастую используется производителями спортивных автомобилей. Только представьте, переключение передачи в моделе Lamboghini Aventador с роботизированной КПП составляет всего 0,051 секунды. Этот показатель в десять раз лучше, нежели у машин с коробкой-роботом и электрическим приводом.

Этот показатель в десять раз лучше, нежели у машин с коробкой-роботом и электрическим приводом.

Подобные качества двух типов привода коробки-робота определили область их использования. Так, гидравлику используют производители моделей представительского и спортивного класса, а электрические приводы устанавливаются на бюджетные автомобили.

Как обслуживается КПП, диагностирование неисправностей и разновидности ее ремонта смотрите здесь. Хотите узнать можно ли сделать ремонт КПП ВАЗ 2019 самостоятельно? Тогда вам сюда.

Поломка РКПП

Самым незащищенным от неисправностей компонентом в устройстве роботизированной коробки является сцепление. Среди поломок этого конструкционного элемента наиболее часто встречаются износы ведомого диска, выжимного и направляющих, а также корзины сцепления. Первые признаки появления неисправности в сцеплении можно понять из пробуксовки машины, то есть резком трогании с места либо отсутствии крутящего момента на средней скорости. В случае достижения значительного порога износа деталей и механизмов сцепления коробки-робота, система уведомит владельца авто путем подачи сигнала на приборной панели и переходом в аварийный режим.

В случае достижения значительного порога износа деталей и механизмов сцепления коробки-робота, система уведомит владельца авто путем подачи сигнала на приборной панели и переходом в аварийный режим.

Вторая строчка среди распространенных неисправностей «робота» закрепилась за нарушением работы так называемого актуатора, то есть электромеханического привода, отвечающего за корректное переключение передач и работу сцепления.

Ни один механизм автомобиля не застрахован от износа в процессе длительной эксплуатации. Это обстоятельство становится причиной износа щеток, различных загрязнение, а также обрывов в цепи электродвигателя. Помимо вышеназванных самых распространенных поломок коробка-робот может пострадать и от износа рычагов, а также износа зубцов на колесах привода. Определить неисправность привода можно по сопровождающимся рывкам при попытках тронуться с места. Но не нужно сразу впадать в панику, ведь рывки могут быть связаны и с нарушениями в настройках сцепления автомобиля.

Путем визуального осмотра и посещения специализированной станции можно определить лишь внешние неисправности. Внутри себя коробка-робот может скрывать и другие неприятные сюрпризы для владельца автомобиля. Определить данные неисправности можно лишь путем проверки роботизированной КПП на специальном компьютере. Загруженные в систему диагностические коды позволят выявить такие неисправности как проблемы в электрической части, а также ряд других механических неисправностей. Отыскать диагностические коды и программу для проверки можно и самостоятельно. Но тут важно учитывать, что для каждого производителя эти значения индивидуальны.

Неисправности роботизированной коробки передач DSG

Отдельно хочется упомянуть неисправности, которые могут возникнуть в процессе эксплуатации коробки-робота DSG. И даже несмотря на то, что этот тип устройства используется сравнительно недавно и уже успел снискать славу архинадежной конструкции за счет наличия семи ступеней переключения передач, у него имеются слабые места.

Конечно, их не так много, как в предыдущих поколениях, но проблем с ними от этого меньше не становится. Первое место прячется в блоке управления. Можно сказать, что в процессе разработки конструкторы что-то упустили из виду. И теперь отчаянно пытаются устранить свою ошибку. Втрое проблемное место — двойное сцепление сухого типа.

За счет особенностей конструкции коробки DSG сухое сцепление постоянно находится в работе и, особенно в переходном режиме, деталь подвергается интенсивному износу. Почувствовать неисправность можно в появлении вибрации в момент выезда со стоянки или двора, а также в появлении пробуксовки. Лечить болезнь не получится. Поможет лишь полная замена сцепления.

Роботизированная коробка Тойота: принцип работы коробки Toyota

За основу трансмиссии Freetronic была взята традиционная «механика» оснащенная электроприводами. Другое известное название «робота» Freetronic — ММТ (Multimode). Роботизированная трансмиссия может работать как в режиме «автомат», так и в ручном режиме.

Другое известное название «робота» Freetronic — ММТ (Multimode). Роботизированная трансмиссия может работать как в режиме «автомат», так и в ручном режиме.

Переключение передач в трансмиссии происходит при помощи трех электродвигателей. Один из них отвечает за выключение (выжим) сцепления, а два других за смену передач. Работой приводов управляет электронный блок управления (ТСМ), путем обработки сигналов с бесконтактных датчиков.

Трансмиссией Freetronic комплектовались автомобили марки Toyota с 2005 по 2009 гг. Это такие модели как: Corolla, Auris, Yaris, Aygo,Echo, Prius и другие. На моделях Yaris и Echo концерн Тойота впервые стал устанавливать автоматическое сцепление TFT.

Общее устройство

1 — индикатор в автомобиле, 2 — концевой выключатель рычага КПП, 3 — привод, 4 — датчик 1-2, 5 — датчик заднего хода, 6 — датчик нейтрали, 7 — датчик частоты вращения (КПП), 8 — датчик положения сцепления, 9 — электронный блок управления MMT — Фритроник.

Выключение и включение сцепления TFT в трансмиссии Freetronic происходит путем управления величиной давления жидкости, которая подводится к главному цилиндру сцепления. Коробка переключения передач оснащена датчиками, одни из которых следят за реальным положением селектора передач, а другие измеряют частоту вращения первичного вала КПП. Рычаг переключения оснащен концевыми выключателями упреждающими блок управления о намерениях водителя задействовать рычаг коробки переключения передач. При наличии неисправностей на панели приборов начинает мигать индикатор. Индикатор также сигнализирует водителю при его попытке неверного переключения.

Принцип работы роботизированной коробки Toyota

- До запуска двигателя сцепления всегда включено

- Пуск. После поворота ключа в положение зажигание (положение КПП – нейтраль) блок ММТ выполняет «выжим» сцепления и можно запускать двигатель

-

Начало движения.

При включении первой передачи или передачи заднего хода и нажатии педали газа, блок ММТ мгновенно получает информацию об этом путем сигнала от датчиков и выдает команду золотниковому клапану на понижение давления, что ведет к включению сцепления и автомобиль трогается. Для плавного включения сцепления клапан золотника открывается постепенно, и полное его включение происходит после выравнивания частоты вращения коленвала и первичного вала КПП. Блок в этот момент дает команду на полное открытие канала главного цилиндра сцепления на слив.

При включении первой передачи или передачи заднего хода и нажатии педали газа, блок ММТ мгновенно получает информацию об этом путем сигнала от датчиков и выдает команду золотниковому клапану на понижение давления, что ведет к включению сцепления и автомобиль трогается. Для плавного включения сцепления клапан золотника открывается постепенно, и полное его включение происходит после выравнивания частоты вращения коленвала и первичного вала КПП. Блок в этот момент дает команду на полное открытие канала главного цилиндра сцепления на слив.

- Смена передач. При отпускании педали газа и изменении положения рычага КПП, соответствующие датчики сообщают об этом в блок ММТ. Блок дает команду на «выжим» сцепления. Дальнейшее включение сцепления происходит после получения сигналов от датчиков нейтрали и «концевиков» рычага.

-

Остановка. В момент торможения автомобиля входной вал КПП начинает вращаться с меньшим числом оборотов (ниже заданной нормы) и блок управления TFT выполняет «выжим» сцепления.

- Зуммер. Включается при возникновении внештатных ситуаций: ошибка при переключении вниз, попытка начала движения с передачи выше 3-й, чрезмерная нагрузка на сцепление, попытка запуска при включенной передаче, открыта дверь водителя при запущенном двигателе и положении рычага селектора соответствующее движению вперед или назад ( не нейтраль).

Все про обновленный вазовский робот АМТ — журнал За рулем

В Сочи прошло мероприятие Lada Brand Day, где вазовцы презентовали обновленную роботизированную трансмиссию. Вот что рассказал ЗР руководитель проекта АМТ Владимир Петунин:

Схема роботизированной коробки передач АМТСхема роботизированной коробки передач АМТ

Так уж сложилось, что претензий к АМТ была масса. Мол, водитель и пассажиры клюют носом при переключениях, машина тупит, ну и так далее. Вазовцы прислушались и даже предложили несколько новых прошивок, но глобальное обновление анонсировали только сейчас.

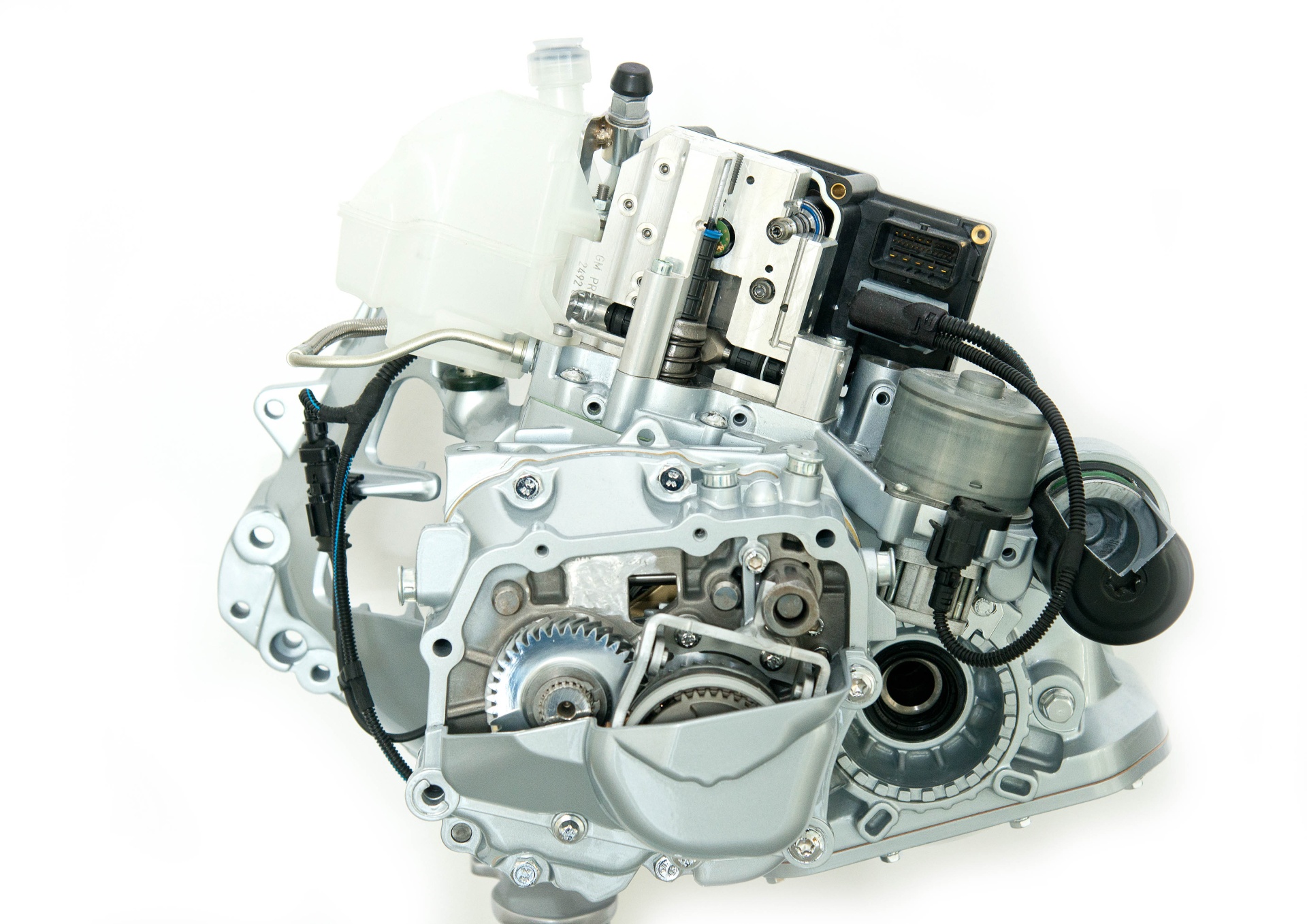

Никаких кардинальных изменений исполнительных механизмов не потребовалось. Однако в «железе» все же есть новшества — у контроллера управления теперь не одна, а две платы, и, конечно, иная программа управления коробкой передач. Так что владельцы роботизированных автомобилей не смогут просто приехать к дилеру и перепрошить коробку.

Что поменяли

«Пробочный» режим, или, как его называют официально, функция Creeping mode, который появился в этом году, сохранен. Водитель просто снимает ногу с педали тормоза, и машина начинает катиться вперед. Скорость на первой передаче — 7–8 км/ч, на второй — 14–15 км/ч. При включении заднего хода этот режим также работает — машина ползет со скоростью 5–6 км/ч.

При этом функция Creeping mode отключается автоматически при одном из трех условий: если во время движения открыть водительскую дверь, если перевести селектор в нейтраль или затянуть рукоять стояночного тормоза. То есть вот так вдруг автомобиль сам не поедет.

Новая программа управления АМТ позволила сократить время переключения передач: с первой на вторую и со второй на третью — аж на 30%. Обещают, что синхронизаторы выдержат.

Обещают, что синхронизаторы выдержат.Новая программа управления АМТ позволила сократить время переключения передач: с первой на вторую и со второй на третью — аж на 30%. Обещают, что синхронизаторы выдержат.

Материалы по теме

У водителей, которые часто ездят с полной нагрузкой автомобиля, да еще и по горным дорогам, были нарекания: на приборах регулярно загоралась ошибка коробки передач. Причина в следующем: из-за сильного нагрева и пробуксовки сцепления срабатывает датчик температуры. Однако электроника при этом не разомкнет диски сцепления. Важно понимать, что этот индикатор не является критическим, то есть не сигнализирует о поломке, требуя прекратить эксплуатацию автомобиля. В инструкции по эксплуатации об этом так и написано.Скоро появится и спортрежим (не путать с Kick Down), который можно будет активировать отдельной клавишей на панели. «Спорт» будет работать в режимах А и М (автоматический и ручной соответственно). При этом электроника задействует иные настройки двигателя и трансмиссии.

«Спорт» будет работать в режимах А и М (автоматический и ручной соответственно). При этом электроника задействует иные настройки двигателя и трансмиссии.

В ручном режиме при максимальных оборотах мотора принудительного переключения передачи вверх не будет.

| Обновленная роботизированная трансмиссия появилась и на Ладе XRAY с мотором 1.8. Обновленная роботизированная трансмиссия появилась и на Ладе XRAY с мотором 1.8. | Лифтованная версия кроссовера Lada XRAY Cross 1.8 пока лишена робота. Предположим, что ненадолго. Лифтованная версия кроссовера Lada XRAY Cross 1.8 пока лишена робота. Предположим, что ненадолго. |

На дороге

Материалы по теме

Сажусь в Весту Кросс. Действительно, работать АМТ стала расторопнее. Уже нет прежнего ощущения клевка при переключениях, за которые лично я так не люблю большинство роботов. А вот и пробка из Адлера в Сочи. Отпускаю педаль тормоза и медленно ползу в потоке, работая только тормозом. Так ехать легче, чем с прежней версией АМТ: не нужно каждый раз «будить» машину нажатием на педаль акселератора. Это бережет нервы водителя.

Так ехать легче, чем с прежней версией АМТ: не нужно каждый раз «будить» машину нажатием на педаль акселератора. Это бережет нервы водителя.На старой извилистой и полупустой дороге, ведущей на Красную Поляну, автомобиль также оставляет приятные впечатления. Нет в его поведении прежней нервозности. А главное, у меня не возникает вопроса, переключилась коробка или еще нет. Переключения чувствуются, при этом они заметно сглажены. Тут поправка: я никуда не торопился и ехал спокойно.

А как АМТ поведет себя, если надавить на газ от души? В режиме «газ в пол» робот скидывает вниз две передачи. Заметно, что трансмиссия теперь работает быстрее и логичнее. Эх, жалко, в этой версии AMT пока нет клавиши спортрежима! Проверить бы и его, но такая возможность появится позднее.

Наш вердикт

В сравнении с предыдущей версией, новая АМТ стала понятнее для водителя и комфортнее для всех находящихся в машине. Если не относиться к роботизированной Весте как к гоночному автомобилю, то впечатления от машины исключительно положительные. Робот по-прежнему для тех, кто не торопится. Ну а для тех, кто привык погонять, есть Lada Vesta Sport на механике.

Робот по-прежнему для тех, кто не торопится. Ну а для тех, кто привык погонять, есть Lada Vesta Sport на механике.

Роботизированная коробка передач

Основу роботизированной коробки передач составляет механическая коробка, но функции выключения сцепления и переключения передач автоматизированы. Работой коробки передач управляет электронный блок с заложенным алгоритмом управления.

Коробка-робот сочетает топливную экономичность и высокую надежность МКПП с комфортом автоматической коробки. Но при этом стоимость «робота» значительно ниже классической АКПП. Именно эти факторы поспособствовали тому, что большинство автопроизводителей в настоящее время оснащают свои транспортные средства роботизированными коробками. Они устанавливаются как на модели эконом, так и премиум класса.

Конструкция роботизированной коробки передач

В зависимости от компании-производителя конструкция роботизированных коробок может разниться. Однако следует выделить их общее устройство: механическая коробка передач с интегрированной системой управления сцеплением и передачами.

Однако следует выделить их общее устройство: механическая коробка передач с интегрированной системой управления сцеплением и передачами.

В автоматизированных КПП применяется сцепление фрикционного типа: это либо отдельный диск, либо пакет фрикционных дисков. Инновационным считается т.н. двойное сцепление, способное передавать крутящий момент без потери мощности.

Как указывалось выше, основу конструкции роботизированной коробки составляет МКПП. Производители, как правило, используют уже готовые технические решения. К примеру, на базе АКПП 7G-Tronic построена автоматизированная коробка передач Speedshift от Mercedes – в этом случае гидротрансформатор был заменен фрикционным многодисковым сцеплением. Базой для SMG от BMW служит 6-ступенчатая «механика», оснащенная электрогидравлическим приводом сцепления.

Гидравлический привод приводится в действие посредством гидроцилиндров, которые находятся под управлением электромагнитных клапанов. Этот вид привода также называют электрогидравлическим. Некоторые конструкции роботизированных коробок передач с электрическим приводом (Durashift EST от компании Ford, Easytronic от компании Opel) оснащаются гидромеханическим блоком с электродвигателем для перемещения главного цилиндра привода сцепления.

Электрический привод характеризуется меньшим энергопотреблением и невысокой скоростью работы – временной промежуток переключения передач варьируется в пределах 0,3–0,5 секунды. В гидравлическом приводе постоянно поддерживается давление в системе, поэтому он требует больших затрат энергии. Вместе с тем, он отличается более высокой скоростью работы. Некоторые коробки-роботы с гидроприводом, которыми комплектуются спортивные авто, отличаются поразительной скоростью переключения передач, например, у Lamboghini Aventador этот показатель составляет 0,05 cек.

Гидравлический привод приводится в действие посредством гидроцилиндров, которые находятся под управлением электромагнитных клапанов. Этот вид привода также называют электрогидравлическим. Некоторые конструкции роботизированных коробок передач с электрическим приводом (Durashift EST от компании Ford, Easytronic от компании Opel) оснащаются гидромеханическим блоком с электродвигателем для перемещения главного цилиндра привода сцепления.

Электрический привод характеризуется меньшим энергопотреблением и невысокой скоростью работы – временной промежуток переключения передач варьируется в пределах 0,3–0,5 секунды. В гидравлическом приводе постоянно поддерживается давление в системе, поэтому он требует больших затрат энергии. Вместе с тем, он отличается более высокой скоростью работы. Некоторые коробки-роботы с гидроприводом, которыми комплектуются спортивные авто, отличаются поразительной скоростью переключения передач, например, у Lamboghini Aventador этот показатель составляет 0,05 cек. , а у Ferrari 599GTO – 0,06 cек.

, а у Ferrari 599GTO – 0,06 cек.

Эти качества определяют область применение агрегатов. Таким образом, «роботы» с электрическим приводом устанавливаются на бюджетные транспортные средства, а с гидравлическим – на автомобили сегмента премиум.

Электрическим приводом оснащаются следующие коробки передач:

- SensoDrive от компании Citroen;

- 2-Tronic от компании Peugeot;

- Easytronic от компании Opel;

- MultiMode от компании Toyota;

- Dualogic от компании Fiat;

- Allshift от компании Mitsubishi;

- Durashift EST от компании Ford.

Гидравлический привод устанавливается на следующие роботизированные коробки передач:

- SMG от компании BMW;

- R-Tronic от компании Audi;

- Quickshift от компании Renault;

- ISR от компании Lamborghini;

-

Selespeed от компании Alfa Romeo.

Электронная система осуществляет управление роботизированной коробкой передач. Она состоит из входных датчиков, исполнительных устройств и электронного блока управления. Задача входных датчиков заключается в отслеживании основных параметров коробки: положение селектора, положение вилок включения передач, частоту вращения на входе и выходе, температуру и давление трансмиссионного масла. Все параметры передаются в блок управления.

Учитывая входящие сигналы датчиков, электронный блок управления формирует команды для исполнительных устройств в соответствии с заложенной программой. Кроме того, электронный блок в процессе работы взаимодействует прочими электронными системами, среди которых система управления двигателем, система ABS (ESP). В коробках с гидравлическим приводом в систему управления также входит гидравлический блок управления (отвечает за управление гидроцилиндрами и давление в системе).

В зависимости от привода исполнительными механизмами выступают электромагнитные клапаны гидроцилиндров (гидравлический привод), электродвигатели (электрический привод).

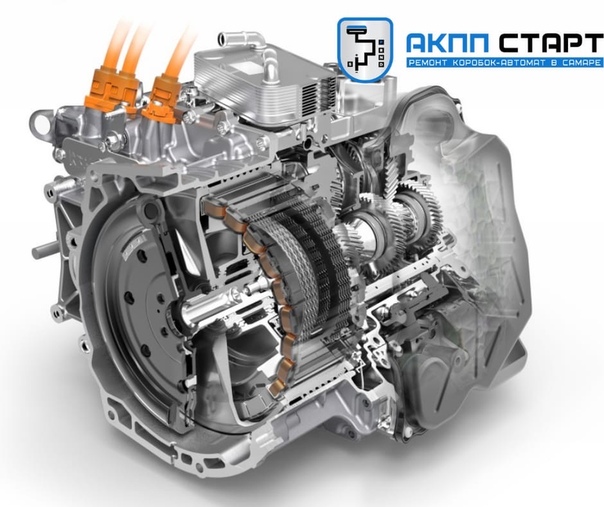

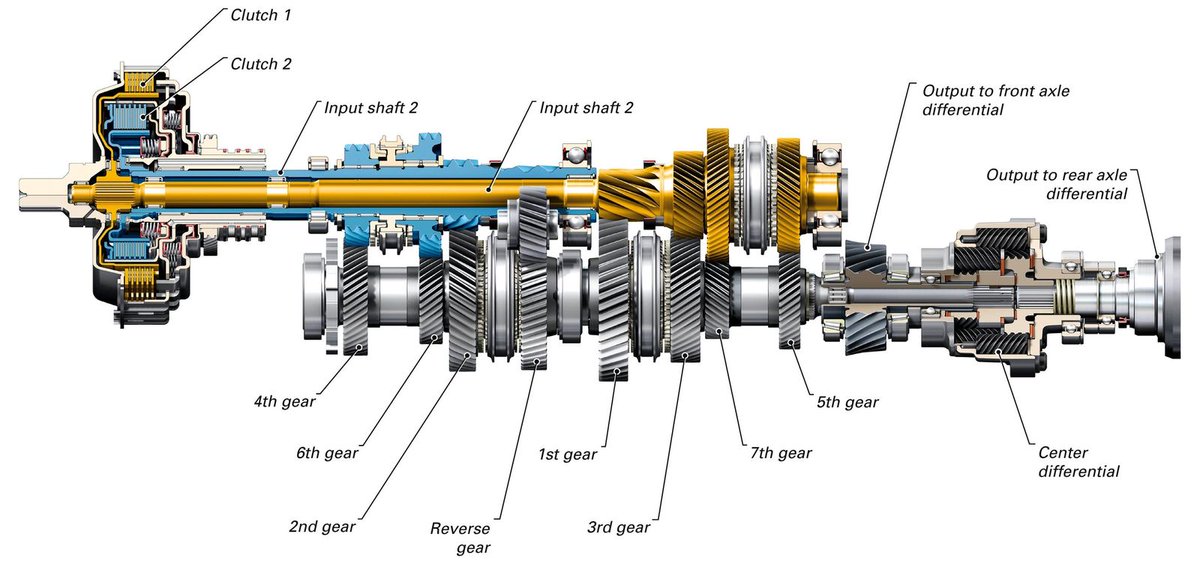

Коробка передач с двойным сцеплением

Роботизированная коробка передач имеет достаточно весомый недостаток – относительно большой промежуток времени переключения передач. Данный недостаток влечет за собой провалы и рывки в процессе управлением машины, что в свою очередь приводит к снижению комфорта. Для решения данной проблемы была разработана коробка с двойным сцеплением, которая обеспечивает переключение без потери мощности.

При уже включенной передаче двойное сцепление позволяет выбрать следующую передачу и включить ее при первой потребности, при этом работа коробки передач не будет прервана. Отсюда исходит другое название – преселективная коробка передач (preselect – предварительный выбор).

Еще одним преимуществом «робота» с двойным сцеплением считается высокая скорость переключения. Причем, скорость зависит лишь от скорости переключения муфт (DCT M Drivelogic от BMW – 0,1 cек., DSG от Volkswagen – 0,2 cек. ). Данный тип коробки передач отличается компактными размерами, что особенно важно для малолитражных автомобилей. Вместе с этим, отмечается повышенное энергопотребление, особенно это касается коробки с «мокрым» сцеплением. Высокая скорость переключения вместе с беспрерывной передачей крутящего момента обеспечивает хорошую разгонную динамику транспортного средства и значительную топливную экономичность.

). Данный тип коробки передач отличается компактными размерами, что особенно важно для малолитражных автомобилей. Вместе с этим, отмечается повышенное энергопотребление, особенно это касается коробки с «мокрым» сцеплением. Высокая скорость переключения вместе с беспрерывной передачей крутящего момента обеспечивает хорошую разгонную динамику транспортного средства и значительную топливную экономичность.

Двойным сцеплением комплектуются многие роботизированные коробки передач:

- DSG от компании Volkswagen;

- Speedshift DCT от компании Mercedes;

- DCT M Drivelogic от компании BMW;

- PDK от компании Porsche;

- S-Tronic от компании Audi;

- Twin Clutch SST от компании Mitsubishi;

- Powershift от компаний Ford и Volvo;

-

TCT от компании Alfa Romeo.

Даже спортивный автомобиль Ferrari 458 Italia укомплектована коробкой с двойным сцеплением Doppelkupplungsgetriebe. Вышеуказанные коробки передач имеют гидравлический привод сцепления и передач. В настоящий момент лишь одна коробка использует электропривод устройств – EDC (Efficient Dual Clutch) от компании Renault. Стоит отметить, что время переключения передач составляет всего 0,29 сек.

Лидерами по массовому применению коробок передач с двумя сцеплениями по праву считаются компании Audi и Volkswagen, которые устанавливают на свои автомобили коробки S-tronic и DSG с 2003 года. S-tronic, в отличие от коробки DSG, устанавливается продольно на оси полноприводных и заднеприводных автомобилей.

DCT M Drivelogic – это автоматизированная коробка передач с функцией Drivelogic. Данная функция предусматривает 11 программ переключения передач, из которых 6 предполагают выполнение в ручном режиме, а остальные 5 – это автоматизированные программы переключения передач. С помощью этой функции можно адаптировать смену передач под стиль вождения конкретного человека.

С помощью этой функции можно адаптировать смену передач под стиль вождения конкретного человека.

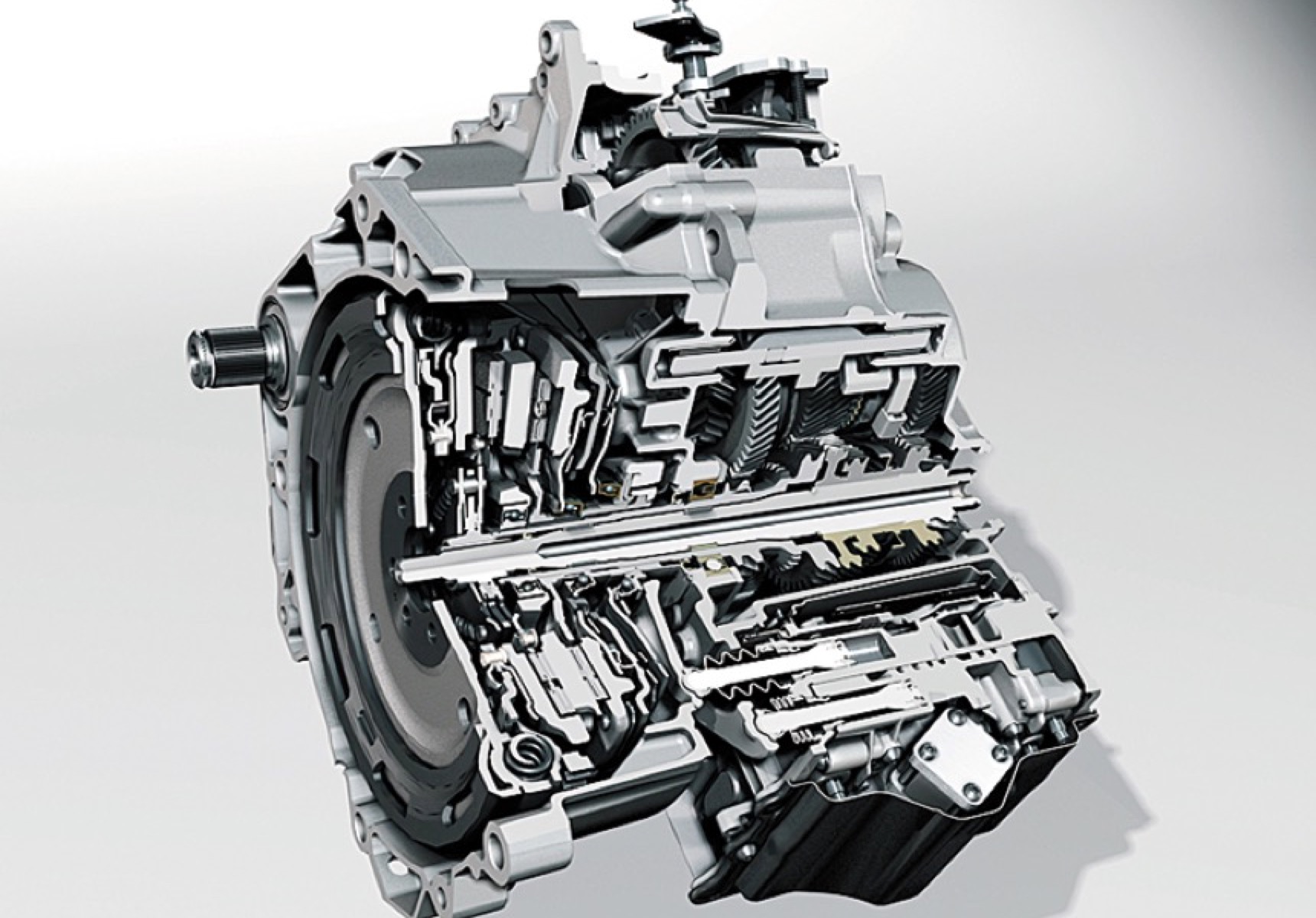

Принцип работы роботизированной коробки передач

У данного типа коробки передач предусмотрено два режима работы: автоматический и полуавтоматический. В первом случае электронный блок управления задействует определенный алгоритм управления коробкой, учитывая при этом сигналы входных датчиков. Команды блока управления выполняют исполнительные механизмы.

Полуавтоматический режим переключения передач аналогичен функции Типтроник на АКПП. Благодаря данному режиму обеспечивается возможность последовательно переключать передачи посредством селектора и/или подрулевых лепестков. По этой причине роботизированную трансмиссию также называют секвентальной КПП (sequensum – последовательность).

Роботизированная коробка передач

Можно сказать, что роботизированная коробка передач занимает промежуточное положение между механической и автоматической трансмиссиями. Идея создания «робота» заключалась в том, чтобы в одной коробке передач сочетались бы комфорт, надежность и экономичность с точки зрения топлива. При этом роботизированная коробка должна была стоить намного дешевле классического «автомата». Как показывает практика, обе цели в итоге были достигнуты.

Идея создания «робота» заключалась в том, чтобы в одной коробке передач сочетались бы комфорт, надежность и экономичность с точки зрения топлива. При этом роботизированная коробка должна была стоить намного дешевле классического «автомата». Как показывает практика, обе цели в итоге были достигнуты.

По сути, роботизированная коробка передач является «эволюцией» обычной механической трансмиссии. Устройство и принцип работы «механики» довольно простой. Главными составляющими элементами являются первичный (ведущий) и вторичный (ведомый) валы. На ведущий вал передается крутящий момент от двигателя. Ведомый вал преобразовывает крутящий момент и передает его на передние или задние колеса в зависимости от типа привода автомобиля.

На каждом из валов присутствуют шестерни. На ведущем валу они жестко закреплены, а на ведомом свободно вращаются. Именно поэтому, когда коробка передач находится в нейтральном положении, ведущие колеса не получают крутящий момент.

На автомобиле с обычной механической коробкой передач, водитель сначала выжимает сцепление, тем самым отсоединяя первичный вал от мотора. После этого, с помощью рычага коробки на вторичном валу начинают двигаться и перемещаться синхронизаторы, которые не позволяют муфте заблокировать шестерню, пока их скорости вращения не станут одинаковыми. Когда это условие выполнено, синхронизатор жестко блокирует шестерню выбранной передачи на вторичном валу. Чтобы крутящий момент сначала попал на ведомый вал, а от него на главную передачу и ведущие колеса, необходимо включить сцепление.

После этого, с помощью рычага коробки на вторичном валу начинают двигаться и перемещаться синхронизаторы, которые не позволяют муфте заблокировать шестерню, пока их скорости вращения не станут одинаковыми. Когда это условие выполнено, синхронизатор жестко блокирует шестерню выбранной передачи на вторичном валу. Чтобы крутящий момент сначала попал на ведомый вал, а от него на главную передачу и ведущие колеса, необходимо включить сцепление.

Но если механической трансмиссией управляет водитель, т.е. он включает и выключает сцепление, выбирает необходимую передачу, то в роботизированной коробке все эти функции выполняет электроника, которая состоит из входных датчиков, электронного блока управления и исполнительные механизмы.

Основная функция входных датчиков заключается в постоянном контроле основных параметров коробки передач. Полученная датчиками информация далее передается в электронный блок управления, который взаимодействует с различными системами автомобиля, такими как ABS, ESP, отслеживает обороты двигателя, скорость движения. Кроме этого, в блок заложена программа управления исполнительными механизмами. На основе полученных данных, электронный блок дает команды исполнительным механизмам, которыми являются сервоприводы – актуаторы.

Кроме этого, в блок заложена программа управления исполнительными механизмами. На основе полученных данных, электронный блок дает команды исполнительным механизмам, которыми являются сервоприводы – актуаторы.

Как только от электронного блока поступает команда на включение передачи, один сервопривод выжимает сцепление, второй передвигает муфту и включает выбранную передачу. Сразу после включения передачи первый сервопривод плавно отпускает сцепление. Таким образом, водителю не нужно выжимать педаль сцепления, да ее собственно и нет, так как все делает электроника.

Большинство «роботов» имеют два режима работы. В автоматическом режиме все команды, касающиеся работы сцепления и включения необходимой в данный момент передачи, поступают от электронного блока управления. В ручном режиме, водитель самостоятельно переключает передачи.

Недостаток роботизированной коробки передачПри смене передач в автоматическом режиме «робот» надолго прерывает идущую к колесам мощность от двигателя. Причем такие разрывы достаточно продолжительны во времени, чтобы водитель успел их заметить и ощутить.

Причем такие разрывы достаточно продолжительны во времени, чтобы водитель успел их заметить и ощутить.

Чтобы полностью исключить такие провалы или хотя бы существенно сократить время, затрачиваемое на переключение передач, в начале 1980-х годов была разработана роботизированная коробка передач с двойным сцеплением — DCT (dual clutch transmission). Самым известным представителем подобной трансмиссии является коробка DSG, которая применяется на автомобилях Volkswagen, Audi и др.

Роботизированные КПП Рено: конструкция, проблемы, надежность

Дата публикации . Опубликовано в Секреты Рено

Сегодня рассмотрим роботизированные коробки передач французского автопроизводителя — Quickshift 5, Easy’R, EDC.

Quickshift 5

Этот пятиступенчатый робот конструкторы представили в 2000 году как революционную новинку, которая сочетает в себе комфорт «автомата» и экономичность «механики». Среди моделей Рено, Quickshift 5 ставили на Twingo, Clio, Modus.

Среди моделей Рено, Quickshift 5 ставили на Twingo, Clio, Modus.

Конструктивно, этот «робот» есть классическая механическая коробка Jh2, переключением передач которой занимается не водитель, а два электрогидравлических актуаторов. Под контролем системы датчиков и ЭБУ, один из них выбирает и переключает передачи, а второй выжимает сцепление. Коробка имеет ручной режим, когда водитель сам выбирает нужную передачу.

Коробку необходимо регулярно обслуживать. Так, масло в электрогидравлической системе рекомендуется менять раз в 30 тысяч километров пробега, а в механической части устройства — раз в 60 тысяч.

Отзывы владельцев касаются в основном жалоб на задержки переключений: двигатель буквально воет, а «робот» все держит передачу. Другая жалоба — трудности с ремонтом устройства, даже у официальных дилеров.

К типичным поломкам Quickshift 5 относят проблемы с электрической частью. Отказы датчиков и блока управления, глюки и ошибки — все это приводит даже к полной замене ЭБУ, при том что часто корень проблемы скрывается в контактах. Поэтому владельцу важно следить за целостностью проводки.

Поэтому владельцу важно следить за целостностью проводки.

Другая распространенная проблема «робота» связана с эксплуатацией коробки в холода. При морозе трансмиссионная жидкость в электрогидравлической системе становится настолько вязкой, что коробка не может адекватно переключать передачи.

Кроме того, сам рычаг управления не отличается надежностью, и его приходится менять на новый. Встречаются течи масла — через гидроаккумулятор давления.

При всем этом, при грамотном обслуживании и бережной эксплуатации Quickshift 5 живет больше чем 200 000 км — достойный результат, согласитесь.

Easy’R

Пятиступенчатая роботизированная коробка Renault Easy’R (индекс JS3) была представлена в 2015 году. Ставят ее на бюджетные модели альянса, в основном — для тех, что выпускаются под брендом Dacia. Такой «робот» получили Logan, Sandero, Stepway, Duster и Kwid.

Конструктивно в основу «робота» Easy’R легла 5-ступенчатая МКПП JHQ и электромеханический актуатор фирмы ZF. Коробка предусматривает возможность ручного переключения передач.

Коробка предусматривает возможность ручного переключения передач.

Специалисты рекомендуют менять трансмиссионное масло каждые 60 тыс. км пробега.

Учитывая недолгий «стаж» коробки, говорить о каких-то хронических «болячках» и поломках не приходится. Есть случаи замены электронного блока управления, и то — гарантийные.

Отзывы владельцев Easy’R, мягко говоря, не очень хорошие. Да, находятся индивиды, которые хвалят «робота» за низкую стоимость, экономию топлива, «ползущий» режим для передвижения в пробках. Еще из достоинств отмечают противооткатную систему. А еще ее можно заводить «с толкача» или раскачивать, чтобы выехать из грязи.

Но вот большинство жалуется на Easy’R. Основные претензии касаются особенностей работы: «робот» бережет сцепление, значит, серьезно «подвисает» при переключениях, а при смене передач серьезно теряет в скорости. С торможением ситуация еще веселее: коробка исправно понижает передачи, даже когда водитель уже жмет «газ» чтобы, например, тронуться со светофора. Как итог — дергание и «задумчивость» коробки.

Как итог — дергание и «задумчивость» коробки.

Само по себе поведение Easy’R вынуждает водителя изменить манеру езды на размеренную и бережливую. Плавный разгон, предсказуемый старт — иначе «кивки» и дергания коробки обеспечены.

В то же время, ресурс Easy’R производитель оценивает в 200 тысяч километров.

Примечательно, что спустя всего 2 года после выхода этого «робота» в свет, рынок России отказался от него — из-за рекордно низкого спроса.

EDC

Преселективная коробка, Renault EDC — разработка компании Getrag. Это «робот» с двумя сцеплениями, который ставится на мощные модели концерна. Обнаружить 6- или 7-ступенчатую версию этой коробки можно на Renault Duster, Megane, Captur, Kadjar и Espace.

Конструктивно это привычная «механика» с автоматическим переключением передач, но муфт сцепления, в отличие от классического «робота», здесь две, по одной для каждого ряда передач — четного и нечетного. Такая особенность позволяет коробке уже с началом движения на первой передаче держать включенной вторую, чтобы переключить ее максимально быстро, не теряя крутящий момент.

Из видимых недостатков — задержка при резком торможении или прибавке скорости. Но, в отличие от других преселективных коробок, EDC достаточно надежна и частыми поломками своим владельцам не досаждает.

Среди типичных жалоб владельцев этого «робота» -течи масла через сальник левого привода, и вибрации рычага. Последний может говорить о том, что необходимо менять комплект сцепления.

Самая серьезная поломка коробки касается выхода из строя электромеханического привода. Это чревато заменой всего узла.

Жалуются владельцы на отказ ЭБУ. Стоимость нового не обнадеживает.

Однако в целом, EDC характеризуют как достаточно шустрый агрегат, с небольшим топливным расходом и ресурсом, при хорошем обслуживании близком к 300 тысячам км. Масло рекомендуется менять каждые 45 тысяч км.

Не пропустите другие наши обзоры коробок Рено:

- популярные МКПП Рено — читать здесь

- популярные «автоматы» Рено — читать здесь

- вариаторы Рено — читать здесь.

Роботизированная коробка передач — ремонт робота на всех типах автомобилей

Роботизированная коробка является разновидностью полуавтоматических коробок передач. Педаль сцепления в машине, в которой установлен «робот», отсутствует. Ее функции выполняет целый комплекс датчиков, сенсоров, актуаторов, переключающих коробку скоростей с помощью бортового компьютера. Именно эти электронные системы часто становятся причинами, по которым владельцам авто может потребоваться ремонт «робота».

Устройство «робота»

Роботизированная коробка была разработана европейскими авто производителями и предназначалась в первую очередь для облегчения управления авто в условиях перегруженных дорог, постоянных стартов и остановок. Задумка действительно неплоха, если бы «электронный фарш» периодически не давал сбоев, а владельцам не приходилось оплачивать не дешевый ремонт роботизированной коробки передач.

Роботизированная коробка в автомобилях серийного производства расположена там же, где и стандартная механическая, только вместо «Ж-образной» схемы переключения ручка движется лишь вперед и назад (возможны и вариации). При надавливании на педаль газа и переключении передачи сенсоры передают информацию бортовому компьютеру, который направляет команды коробке передач. Сенсоры коробки вновь отправляют компьютеру информацию о действительной скорости, а компьютер эти данные синхронизирует, подбирая оптимальные скорость и время переключения скоростей.Также в функции центрального процессингового блока входят смыкание и размыкание сцепления, которые осуществляются синхронно с переключением водителем ручки скоростей. Работа «робота» может осуществляться в 2-х режимах: автоматическом и полуавтоматическом (передачи переключаются с помощью подрулевых переключателей или рычага селектора).

При надавливании на педаль газа и переключении передачи сенсоры передают информацию бортовому компьютеру, который направляет команды коробке передач. Сенсоры коробки вновь отправляют компьютеру информацию о действительной скорости, а компьютер эти данные синхронизирует, подбирая оптимальные скорость и время переключения скоростей.Также в функции центрального процессингового блока входят смыкание и размыкание сцепления, которые осуществляются синхронно с переключением водителем ручки скоростей. Работа «робота» может осуществляться в 2-х режимах: автоматическом и полуавтоматическом (передачи переключаются с помощью подрулевых переключателей или рычага селектора).

Ремонт «робота»: возможные сложности

Чаще всего ремонт роботизированной коробки передач сопряжен с целым рядом сложностей. У каждого производителя роботизированная коробка имеет свои конструкционные особенности, принцип функционирования и название. К примеру, у Мицубиси это Sport tronic, All shift или Twin Clutch SST, у Опеля – Easy tronic, у Мерседес-Бенц – Sequen tronic, у Тойоты – SMT, у Хонды — i-Shift и т. д. Ремонт «робота» должны проводить только те мастера, которые имеют точное представление о коробке конкретной марки авто и соответствующие инструкции завода-производителя.

д. Ремонт «робота» должны проводить только те мастера, которые имеют точное представление о коробке конкретной марки авто и соответствующие инструкции завода-производителя.

Ремонт акпп «робота» в нашем автосервисе производится после тщательной диагностики авто с помощью специального сканера. Иногда неисправность мелкая, к примеру, связанная с неполадками моторов сервоприводов, тогда замена коробки не потребуется. Однако в сложных случаях может потребоваться замена отдельных деталей «робота» или всей коробки. Эта задача под силу только высококвалифицированным профессионалам.

Услуги автосервиса: Контакты:

Пн-Сб:

9 00 — 20 00 (без обеда)

Вс:

9 00 — 20 00 (без обеда)

Ул. Габишева 40

на карте

——————

РТ, г. Казань

Ул.

Техническая 41а

Техническая 41ател. 240-02-07

на карте Сервис:

(843) 216-55-56

Магазин: (843) 253-64-83границ | Компактные редукторы для современной робототехники: обзор

Введение

Промышленные роботы составляют основу нескольких крупных традиционных производств, включая автомобилестроение и электронику. Сегодня многие регионы мира видят реальную возможность возродить обрабатывающую промышленность, внедряя роботов на малых и средних предприятиях (МСП) и в вспомогательные услуги, как правило, в здравоохранении (SPARC, 2015).

Для крупномасштабных промышленных сред с высокой степенью автоматизации преимущество роботизированных решений по сравнению с людьми-операторами в основном заключается в (i) большей доступности и (ii) способности перемещать — обычно большие — полезные грузы с исключительной точностью позиционирования и с высокой скоростью.Эти аспекты имеют решающее значение при разработке и выборе подходящих технологий для промышленного робота, особенно для первичных двигателей и трансмиссий, обеспечивающих движение этих устройств.

Применения в производстве и персональном обслуживании малых и средних предприятий бросают вызов этой традиционной парадигме робототехники. Ключ к успеху в этих новых приложениях лежит в очень высокой степени гибкости, необходимой для обеспечения безопасного и эффективного прямого сотрудничества с людьми для достижения общих целей.Эта цель требует, чтобы роботы сначала развили способность безопасно взаимодействовать с людьми в дисциплине, обычно называемой pHRI — физическое взаимодействие человека и робота.

pHRI оказывает широкое влияние на срабатывание роботов. Опыт, накопленный за последние десятилетия, в основном в области робототехники в сфере здравоохранения, показывает, что для безопасного и эффективного взаимодействия с людьми роботы должны в основном двигаться, как люди, и, следовательно, жертвовать некоторыми из своих традиционных преимуществ с точки зрения полезной нагрузки, точности и скорости.Эта ситуация привела к обширным исследованиям в последние годы, охватывающим оптимальный выбор первичных двигателей и передач для срабатывания HRI (Zinn et al., 2004; Ham et al., 2009; Iqbal et al., 2011; Veale and Xie, 2016 ; Verstraten et al., 2016; Groothuis et al., 2018; Saerens et al., 2019).

Эти работы относятся к более широкой области исследований, изучающих оптимизацию сцепления между первичным двигателем и коробкой передач для данной задачи в автоматических машинах. Краткий обзор основных разработок в этой области дает полезные сведения, позволяющие понять влияние коробки передач на общую производительность системы.Паш и Серинг (1983) определили важность инерции при срабатывании и предложили использовать передаточное число для согласования инерции двигателя и отраженной нагрузки в качестве средства минимизации потребления энергии для чисто инерционной нагрузки. Чен и Цай (1993) применили эту идею к области робототехники и определили результирующую способность к ускорению конечного эффектора как определяющий параметр. Ван де Стрете и др. (1998) разделили характеристики двигателя и нагрузки, чтобы распространить этот подход на общую нагрузку, и предоставили метод определения подходящих передаточных чисел для дискретного набора двигателей и редукторов.Roos et al. (2006) изучали выбор оптимального привода для трансмиссии электромобилей, добавляя вклад КПД коробки передач. Giberti et al. (2010) подтверждают инерцию ротора, передаточное отношение, эффективность коробки передач и инерцию коробки передач как наиболее важные параметры для выбора срабатывания и предлагают графический метод оптимизации этого выбора для динамической задачи. Петтерссон и Олвандер (2009) снова сосредоточились на промышленных роботах и представили метод, моделирующий коробку передач с упором на массу, инерцию и трение.Резазаде и Херст (2014) используют очень точную модель двигателя и включают фундаментальный критерий выбора полосы пропускания в дополнение к минимизации энергии. Дрессчер и др. (2016) исследуют влияние трения на планетарный редуктор, в котором кулоновское трение является доминирующим механизмом трения, и демонстрируют, как КПД редуктора обычно становится преобладающим над КПД двигателя при высоких передаточных числах.

По сравнению с исходными моделями коробок передач, использовавшихся в этих работах, где коробки передач моделировались как идеальные передаточные числа, сложность моделей постепенно возрастала.Тем не менее, необходимо сделать важные — и нереалистичные — упрощения, чтобы добиться хорошей практической применимости этих методов. Таким образом, не учитываются такие важные эффекты, как жесткость на кручение и потерянное движение, а модели инерции и эффективности коробки передач сильно упрощены. Это оправданный подход для множества приложений, где упрощенные методы могут помочь инженерам выбрать подходящие трансмиссии. Однако в HRI эти свойства слишком важны для пригодности коробки передач, и их нельзя так сильно упростить.

Следовательно, необходим другой подход, чтобы предоставить полезные рекомендации по выбору коробки передач в HRI, избегая чрезмерной сложности задач оптимизации в этой области. Предоставление подробных сведений об эксплуатационных свойствах и характеристиках различных технологий редукторов для обоснованного выбора — еще один вариант, следуя традициям таких работ, как Schempf and Yoerger (1993) или Rosenbauer (1995). Следуя этому подходу, Siciliano et al. (2010), Ли (2014), Шейнман и др.(2016) и Pham and Ahn (2018) предоставляют интересные обзоры высокоточных редукторов для современной робототехники. Однако технологии не анализируются достаточно подробно, чтобы получить хорошее представление о сложных механизмах, в которых они влияют на выполнение роботизированной задачи.

Основная цель этого обзора, следовательно, состоит в том, чтобы дополнить эти работы подробным анализом основных принципов, сильных сторон и ограничений доступных технологий. Помимо возможности прогнозирования будущего технологий редукторов в робототехнике, этот подход может помочь неспециалистам по редукторам определить подходящие технологии компактных редукторов для многофакторных требований новых робототехнических приложений (López-García et al., 2018). Для специалистов по коробкам передач из других областей этот анализ может помочь им получить полезную информацию о конкретных потребностях приложений HRI.

Это исследование начинается с краткого описания основных требований к будущим роботизированным трансмиссиям, чтобы затем представить структуру оценки, предназначенную для оценки пригодности и потенциала конкретной технологии коробок передач для этой области. Эта структура включает сильную перспективу pHRI и новый параметр — коэффициент скрытой мощности — для оценки эффективности, присущей определенной топологии редуктора.Эта новая структура используется в первую очередь для обзора традиционных технологий редукторов, используемых в промышленных роботах, и новых технологий передачи, которые в настоящее время находятся в процессе выхода на рынок. Наконец, в конце документа приводится краткое изложение выводов, сделанных в результате этого обзора, вместе с нашими выводами и рекомендациями.

Система оценки роботизированных трансмиссий с расширенными возможностями HRI

Контроль

Управление роботизированными устройствами — очень широкая и сложная тема, которая является предметом обширной исследовательской литературы.В этом разделе мы ограничимся введением основных принципов линейности и отраженной инерции, которые являются основными для понимания влияния редуктора на управление.

Хотя в целом скорость и точность являются противоречивыми требованиями, обычные роботизированные устройства превосходны в достижении высокой точности позиционирования на высокой скорости благодаря использованию жестких приводов с очень линейным поведением (Cetinkunt, 1991). Включение роботизированной трансмиссии влияет на сложность управления в основном двумя способами: вносит дополнительную нелинейность и сильно влияет на отраженную инерцию.

Нелинейности, вызванные включением трансмиссии, принимают в основном форму люфта и / или трения и уменьшают полосу пропускания системы, создавая важные проблемы управления (Schempf, 1990). Заявление о зубчатых колесах приводит к люфту, трению и (нежелательному) соответствию, что затрудняет точное управление. (Hunter et al., 1991) сегодня так же актуально, как и почти 30 лет назад. Для некоторых технологий большие кинематические ошибки передачи и, в частности, нелинейное трение также могут вызывать значительные нелинейности.

Коробки передач также сильно влияют на отраженную инерцию системы. В роботизированном устройстве инерция первичного двигателя обычно на несколько порядков меньше, чем у полезной нагрузки, что делает систему нестабильной и создает серьезные проблемы с управлением. Добавление трансмиссии сильно снижает инерцию полезной нагрузки, которую видит первичный двигатель и которая отражается на него, на коэффициент, равный квадрату передаточного отношения трансмиссии. Таким образом, тщательный выбор трансмиссии может привести к более сбалансированной инерции на обеих сторонах трансмиссии, способствуя минимизации энергопотребления и созданию более надежной, стабильной и точной системы (Pasch and Seering, 1983).

Отраженная инерция особенно важна, когда рабочие органы претерпевают быстрые и частые изменения скорости и / или крутящего момента, что очень часто встречается в задачах автоматизации и робототехники. В этих случаях вводится перспектива пропускной способности, чтобы подтвердить способность системы отслеживать эти изменения (Sensinger, 2010; Rezazadeh and Hurst, 2014). Это лежит в основе принципа управляемости задним ходом, способности системы демонстрировать низкий механический импеданс, когда она приводится в действие с естественной выходной мощности (с обратным приводом).Это особенно важно при частом двунаправленном обмене энергией между роботом и его пользователем, что типично для реабилитационных устройств или экзоскелетов. Как демонстрируют Ван и Ким (2015), управляемость коробки передач задним ходом включает в себя комбинированный эффект отраженной инерции, отраженного демпфирования и кулоновского трения, и, следовательно, это тесно связано с эффективностью коробки передач.

Это подчеркивает важность для оценки управляющего воздействия определенной технологии коробки передач как возможностей передаточного числа, так и нелинейностей (люфт, трение), которые она вносит.

Безопасность

Промышленные роботы традиционно размещаются за забором в хорошо структурированной среде, где они могут воспользоваться преимуществами своих быстрых и точных роботизированных движений, не подвергая опасности целостность человека-оператора.

Безопасный pHRI, включающий способность безопасно перемещаться в неструктурированной / неизвестной среде, обязательно тесно связан с управляемостью. Текущая стратегия, используемая робототехниками для достижения этой цели, состоит из формирования механического импеданса (Calanca et al., 2015), то есть позволяя контроллеру соответствия управлять сложным динамическим соотношением между положением / скоростью робота и внешними силами (Hogan, 1984).

Принцип прост: чтобы обеспечить хорошую адаптацию к неопределенной среде, а также целостность человека-оператора / пользователя во время взаимодействия с роботизированным устройством, последний должен двигаться согласованно, как человек (Karayiannidis et al. др., 2015). Это подчеркивает важность импеданса и внутреннего соответствия (De Santis et al., 2008) и объясняет появление нового типа внутренне гибких исполнительных механизмов для pHRI (Ham et al., 2009), где требуется высокая степень соответствия (Haddadin and Croft, 2016).

С точки зрения управления, инерция полезной нагрузки, отраженная к первичному двигателю, уменьшается на коэффициент, соответствующий квадрату передаточного числа. Точно так же обычно небольшая инерция ротора первичного двигателя усиливается тем же фактором при отражении в сторону полезной нагрузки, который должен быть добавлен к инерции, возникающей в результате движения роботизированного устройства и груза по соображениям безопасности, а также из соображений безопасности. ограничение рабочих скоростей.

Хотя в большинстве актуаторов pHRI сегодня используются редукторы с высоким передаточным числом, некоторые известные робототехники Seok et al. (2014), Сенсингер и др. (2011) видят большой потенциал робототехники в использовании двигателей с высоким крутящим моментом (бегунок), требующих очень малых передаточных чисел. Новые производители робототехнических решений, такие как Genesis Robotics из Канады или Halodi Robotics AS из Норвегии, предлагают приводы для робототехники, основанные на этих принципах. По их мнению, увеличение инерции двигателя и уменьшение передаточного числа должно приводить к снижению инерции двигателя, отражаемой на рабочий орган, что позволяет повысить рабочие скорости и / или полезную нагрузку без ущерба для целостности оператора.Низкие передаточные числа также имеют дополнительное преимущество в пропускной способности: они имеют меньшее трение и люфт, уменьшая вклад нелинейностей от коробки передач. С другой стороны, умеренное передаточное число не может компенсировать нелинейные условия сцепления — обычно зубчатый крутящий момент (Siciliano et al., 2010).

Более пристальный взгляд на спецификации этих новых двигателей вызывает некоторые вопросы с точки зрения достижимой эффективности, веса или компактности, а также последствий для оборудования, возникающих в результате чрезмерной тяги к высоким электрическим токам (HALODI Robotics, 2018; GENESIS Robotics, 2020).

Подводя итог, нет полного согласия о том, как лучше всего подойти к безопасному срабатыванию для робототехники. Тем не менее, сильные естественные связи между безопасностью и управляемостью столь же очевидны, как и ключевое значение передаточного числа трансмиссии и ее нелинейностей.

Вес и компактность

Облегченная конструкция имеет первостепенное значение для обеспечения совместимости безопасности и хорошей производительности в новых приложениях робототехники (Albu-Schäffer et al., 2008). Новейшие коллаборативные роботы (коботы), такие как облегченный робот KUKA, разработанный в сотрудничестве с Институтом робототехники и мехатроники Немецкого аэрокосмического центра (DLR), живут по этому принципу и, следовательно, сильно отличаются от тяжелых и громоздких традиционных промышленных роботов.Благодаря более низкой инерции, легкие коботы обеспечивают более высокую производительность — более высокие скорости — без ущерба для безопасности пользователя.

Этот выгодный аспект облегченной конструкции имеет и другие преимущества. Для мобильных робототехнических систем меньший вес означает большую автономность. В носимых вспомогательных роботизированных устройствах, включая протезы и экзоскелеты, легкий вес также является ключевым аспектом для повышения комфорта (Toxiri et al., 2019).

Высокая компактность — еще одна характеристика, присущая этим новым роботизированным устройствам: от коботов до вспомогательных устройств, компактность дает преимущества в маневренности и удобстве взаимодействия.

В роботизированных приложениях, предполагающих тесное сотрудничество с людьми или предоставление мобильных услуг, позиции по своей природе весьма неопределенны. Легкие и компактные конструкции особенно выгодны (Loughlin et al., 2007) для этих применений с двумя последствиями: первичные двигатели и трансмиссии — обычно самые тяжелые элементы в роботизированном устройстве — должны быть легкими и компактными, но легкие конструкции имеют тенденцию требовать меньший крутящий момент.

В отличие от веса коробки передач, определение подходящего критерия для оценки вклада коробки передач в компактность системы является более сложной задачей.Физический объем определенно играет роль, но наш опыт показывает, что фактическая форма коробки передач имеет тенденцию иметь большее влияние. Еще один аспект, о котором стоит упомянуть, — это наличие в некоторых конфигурациях редукторов свободного пространства для размещения материала или движущихся частей, таких как электродвигатели или выходные подшипники, также могут представлять особый интерес. Поэтому мы решили включить в нашу схему оценки приблизительную форму (диаметр × длина) выбранной коробки передач, в то время как наличие дополнительного места можно напрямую оценить с помощью предоставленных цифр для каждой из конфигураций.

Эффективность и виртуальная мощность

КПД

В таких областях, как автомобильные или ветряные турбины, эффективность редукторов долгое время находилась в центре внимания. В робототехнике, с другой стороны, эффективность до недавнего времени не становилась ключевым параметром при выборе подходящей коробки передач (Arigoni et al., 2010; Dresscher et al., 2016).

Более высокий КПД — более низкие потери — позволяют снизить потребление энергии и прямо положительно влияют как на эксплуатационные расходы, так и на воздействие машины или устройства на окружающую среду.Для мобильных и носимых роботизированных устройств повышение эффективности также помогает снизить вес системы — требуются батареи меньшего размера — и в конечном итоге приводит к большей автономности и лучшему удобству использования (Kashiri et al., 2018).

В коробках передач есть еще одно дополнительное преимущество в снижении потерь: большинство механических трансмиссий, используемых в робототехнике, имеют замкнутую форму и используют какой-либо контакт зубьев для передачи крутящего момента и движения между первичным двигателем и рабочим органом. Благодаря этому кинематическое соотношение между входной ω In и выходной скоростями ω Out заблокировано числом зубцов и определяет его передаточное отношение i K .В коробке передач без потерь передаточное отношение i τ между выходным и входным крутящими моментами τ точно соответствует обратному кинематическому передаточному отношению с противоположным знаком. Но в реальной коробке передач наличие потерь изменяет это равенство, и поскольку кинематическое передаточное число блокируется числом зубьев, абсолютное значение передаточного числа крутящего момента должно уменьшаться пропорционально потерям:

ωInωOut = iK = — η iτ = -ητOutτIn; где η — КПД системы.Следовательно, высокие потери в коробке передач означают, что меньший крутящий момент доступен для рабочего органа и требуются более высокие передаточные числа для достижения такого же усиления крутящего момента.

Коробки передач подвержены нескольким видам потерь. Чтобы классифицировать их, мы принимаем критерии, предложенные Talbot и Kahraman (2014), и разделяем их на зависимые от нагрузки (механические) потери мощности, возникающие из-за скольжения и качения контактных поверхностей, как в контактах шестерен, так и в подшипниках, и нагрузки -независимые (спиновые) потери мощности — возникают из-за взаимодействия вращающихся компонентов с воздухом, маслом или их смесью.

Виртуальная сила

Термин виртуальная мощность, насколько известно авторам, был первоначально введен Ченом и Анхелесом (2006), но это явление, объясняющее аномально высокие потери, присутствующие в некоторых планетных топологиях, долгое время было известно под разными названиями, включая Blindleistung (Wolf, 1958; Mueller, 1998) и скрытая или бесполезная мощность (Macmillan and Davies, 1965; Yu and Beachley, 1985; Pennestri and Freudenstein, 1993; Del Castillo, 2002).

Из-за своего принципа действия коробка передач всегда включает в себя высокоскоростную сторону с низким крутящим моментом и сторону с высоким крутящим моментом и низкой скоростью. Следовательно, его внутренние зубчатые зацепления обычно подвержены воздействию высокого крутящего момента и низкой скорости или условий высокой скорости и низкого крутящего момента. Однако в некоторых коробках передач из-за их особой топологии некоторые зацепления шестерен могут иметь одновременно высокую скорость и высокий крутящий момент. Зубчатые зацепления могут легко достичь КПД выше 98%, но поскольку генерируемые потери приблизительно пропорциональны произведению относительной скорости двух зубчатых элементов и крутящего момента, передаваемого через зацепление (Niemann et al., 1975), на этих высоконагруженных сетках появляются неожиданно большие потери. Виртуальная мощность обеспечивает основу для оценки вклада этого явления, которое в дальнейшем мы будем называть топологической эффективностью коробки передач.

Некоторые из вышеупомянутых авторов предлагают методы для оценки топологической эффективности данной конфигурации и определения ее влияния на общую эффективность системы. В рамках Chen and Angeles (2006) виртуальная мощность определяется как мощность, измеренная в движущейся — неинерциальной — системе отсчета.Скрытая мощность , представленная Ю и Бичли (1985), соответствует виртуальной мощности, когда опорная рамка является несущим элементом коробки передач, а виртуальная передаточная мощность — это соотношение между виртуальной мощностью и мощностью, генерируемой внешним крутящим моментом. применяется по ссылке. Используя эти элементы, мы определяем Latent Power Ratio топологии коробки передач как отношение суммы скрытых мощностей во всех зацеплениях к мощности, потребляемой коробкой передач.Таким образом, большой коэффициент скрытой мощности соответствует низкой топологической эффективности и указывает на сильную тенденцию к возникновению больших потерь за счет зацепления.

Чтобы облегчить понимание практического влияния на общую эффективность топологической эффективности, характеризующейся скрытым коэффициентом мощности, данной конфигурации редуктора, мы используем на этом этапе уравнения, предложенные Макмилланом и Дэвисом (1965) для расчета упрощенный пример.

Полная коробка передач робототехники обычно включает в себя несколько зацепляющих контактов, каждый из которых имеет разные рабочие условия и параметры, что приводит к различной эффективности зацепления.Эти КПД очень высоки в оптимизированных зубчатых зацеплениях — часто выше 99% — и позволяют упростить наши расчеты, учитывая общую уникальную эффективность зацепления η м = 99% во всех зацепляющих контактах в нашем редукторе.

Во-первых, эталонный редуктор, идеальный с точки зрения топологической эффективности, имел бы только одно зацепление и коэффициент скрытой мощности L = 1. Таким образом, потери мощности внутри этого эталонного редуктора можно легко рассчитать как функцию входной мощности. как:

Таким образом, общая эффективность зацепления всего редуктора соответствует эффективности одиночного зацепляющего контакта:

ηsys, идеально = PIN-PLossPIN = ηm = 99%;Неидеальный редуктор с таким же типовым η m во всех его зацеплениях и со скрытым коэффициентом мощности L, характеризующим его топологический КПД, указывает на то, что общие потери в редукторе можно приблизительно оценить следующим образом:

Ploss, L≈ PIN * L * (1-ηm)И общая эффективность зацепления всей коробки передач теперь составляет:

ηsys, L = PIN-PLoss, LPIN≈L * ηm + (1-L)Что для η м = 99% и для значения L = 50 дает:

Этот результат следует частично релятивизировать, потому что накопленные потери в первых зацеплениях, задействованных вдоль различных внутренних потоков мощности в коробке передач, приводят к тому, что меньшая виртуальная мощность, прогнозируемая этими уравнениями, будет течь через последующие зацепления.Результатом этого является то, что КПД обычно будет падать немного медленнее с коэффициентом скрытой мощности, а более реалистичное значение для предыдущего расчета обычно будет между 55 и 60%.

Чтобы частично компенсировать это большое влияние топологической эффективности на общую эффективность, конфигурации с большим скрытым коэффициентом мощности требуют чрезвычайно высокой эффективности зацепления: для достижения эффективности системы> 70% системе с L = 100 требуется средняя эффективность зацепления. выше 99.5%.

Поэтому в нашем дальнейшем анализе мы сосредоточимся только на оценке вклада топологической эффективности в эффективность коробки передач. Это позволяет нам использовать упрощенный метод для расчета коэффициента скрытой мощности, который, в первую очередь, не учитывает влияние на потери, вызванные уменьшением крутящего момента. Соответствующие расчеты, использованные для определения коэффициента скрытой мощности различных конфигураций редукторов, проанализированных в этой работе, включены в Приложение I.

Подводя итог, чтобы охарактеризовать важный эффект КПД коробки передач, мы оценим порядок величины трех параметров: (i) потери, зависящие от нагрузки, (ii) пусковой момент без нагрузки и (iii) коэффициент скрытой мощности.Хотя на него дополнительно влияет статическое трение, а не только кулоновское и вязкое трение, мы выбрали пусковой крутящий момент без нагрузки (относительно номинального крутящего момента) в качестве практического способа характеристики потерь, не зависящих от нагрузки. Наши обмены с производителями редукторов показывают, что это обычная практика, она не зависит от входной мощности и легко доступна в технических данных производителя.

Производительность

По сравнению со специальными машинами и машинами для автоматической сборки промышленные роботы не могут достичь тех же стандартов точности и скорости.Оба аспекта пришлось скомпрометировать, чтобы обеспечить большую степень гибкости и мобильности, а также рабочего пространства (Rosenbauer, 1995). С этой точки зрения HRI — это всего лишь еще один шаг в том же направлении: чтобы соответствовать дальнейшим потребностям гибкости и мобильности в неструктурированной среде, необходимы дополнительные компромиссы с точки зрения точности и скорости. Этот переход отражен на рисунке 1.

Рисунок 1 . Графическое описание перехода основных задач задач от машин через промышленных роботов и коботов к людям-операторам.

Точность и повторяемость

Множество аспектов редуктора влияют на общую точность полного роботизированного устройства. Эти аспекты долгое время находились в центре внимания традиционной робототехники и сегодня хорошо изучены, поскольку работы, подобные работам Майра (1989), Шемпфа и Йоргера (1993) или Розенбауэра (1995), содержат очень хорошие ссылки для понимания этих сложных влияний. Эти исследования указывают на особо важную роль, которую играют потерянный ход и жесткость на кручение.

Lost Motion — это дальнейшее развитие принципа люфта, который описывает полное вращательное смещение, создаваемое приложением ± 3% от номинального входного крутящего момента.

Жесткость на кручение характеризует податливость на кручение всех элементов коробки передач, задействованных во всем потоке сил, под действием внешнего крутящего момента. Это достигается путем блокировки входа редуктора и постепенного увеличения крутящего момента, прилагаемого на выходе, при этом регистрируются изменения жесткости на кручение, приводящие к отклонениям от идеально линейного поведения.

По своей природе точные — малые потери хода и линейная высокая жесткость на кручение — редукторы упрощают задачу управления и обеспечивают высокую точность, идеально подходят для управления положением, в то время как менее точные редукторы создают более серьезные проблемы для управления положением и могут использоваться для более гибкого срабатывания. . В технологиях редукторов, где скорость оказывает сильное влияние на потери или с особенно нелинейным трением, также необходимо учитывать вклад этих элементов в точность.

Чтобы охарактеризовать возможности точности, наша конструкция включает потерю движения и жесткость на кручение, а также субъективную оценку изменения эффективности, вызванного изменениями скорости / крутящего момента.

Скорость и полезная нагрузка

Промышленные роботы могут обрабатывать большие полезные нагрузки за счет большой инерции. Для коботов, с другой стороны, соображения безопасности подразумевают, что они не должны обрабатывать такие большие полезные нагрузки, но благодаря более легкой конструкции они действительно могут достичь большего отношения полезной нагрузки к массе.

Соображения безопасности также ограничивают степень, в которой это снижение массы может быть использовано для увеличения рабочих скоростей (Haddadin et al., 2009). Тем не менее, более низкий крутящий момент способствует использованию более легких и быстрых электродвигателей, что в принципе требует более высоких передаточных чисел для этих приложений.

Критерий для характеристики вклада коробки передач в скорость и характеристики полезной нагрузки должен отражать эти аспекты и побуждать нас использовать в нашей структуре (i) максимальную входную скорость, (ii) максимальный повторяемый выходной крутящий момент, называемый моментом ускорения, и номинальный крутящий момент, ) передаточное число и (iv) отношение крутящего момента к массе как для номинального, так и для момента ускорения.

Сводка

Определение характеристик роботизированных коробок передач — сложная задача: высокая универсальность этих устройств и их сложное взаимодействие с первичными двигателями и системами управления делают прямое сравнение их характеристик особенно сложным.

Передаточное число продемонстрировало сильное влияние на производительность робототехнической системы. Это объясняет его предпочтительную роль в литературе, посвященной оптимизации срабатывания роботов, и растущий интерес робототехников к возможностям использования переменных передач (Kim et al., 2002; Карбон и др., 2004; Stramigioli et al., 2008; Жирар и Асада, 2017). Хотя мы убеждены, что трансмиссии с регулируемой передачей являются очень многообещающими и определенно будут способствовать формированию будущего ландшафта робототехники, мы ограничили наш анализ здесь компактными коробками передач с постоянным передаточным числом. На данный момент мы считаем, что нам лучше всего подойдет этот ограниченный объем, который может также способствовать выявлению потенциальных областей применения и подходящих технологий для трансмиссий с переменным передаточным числом.

На основе этого анализа мы предлагаем схему оценки будущих роботизированных коробок передач на основе следующих параметров:

• Передаточное число

• Ускорение и номинальный выходной крутящий момент

• Вес

• Форма: диаметр × длина

• Ускорение и номинальный крутящий момент к массе

• КПД: пиковое значение и субъективная зависимость от скорости и крутящего момента

• Топологическая эффективность: коэффициент скрытой мощности

• Пусковой крутящий момент при прямом и обратном движении без нагрузки в% от номинального входного крутящего момента

• Потери, не зависящие от нагрузки

• Потерянное движение

• Максимальная входная скорость

• Жесткость на кручение

Наша структура включает также эталонный вариант использования, характерный для множества задач pHRI согласно нашему собственному опыту: моменты ускорения более 100 Нм и передаточные числа более 1: 100, для которых необходимо оптимизировать вес, компактность и эффективность.

Обзор технологий передачи данных, используемых в настоящее время в промышленных роботах

Электродвигатели, оснащенные механическими трансмиссиями, обычно используются в качестве исполнительных механизмов в робототехнике (Rosenbauer, 1995; Scheinman et al., 2016), а также в промышленных роботах. Эти механические трансмиссии почти неизбежно основаны на какой-то зубчатой передаче (Sensinger, 2013).

Благодаря их большей способности снижать общий вес и поскольку электродвигатели имеют тенденцию иметь более высокий КПД на высоких рабочих скоростях, еще одной характеристикой промышленных роботизированных трансмиссий является использование относительно больших коэффициентов передачи (передаточных чисел), обычно более 1:40 (Розенбауэр, 1995).

Планетарные редукторы: чрезвычайно универсальная платформа

Планетарные зубчатые передачи(PGT) — это компактные, универсальные устройства, широко используемые в силовых передачах. Благодаря характерной коаксиальной конфигурации и хорошей удельной мощности они особенно подходят для вращающихся первичных двигателей, таких как электродвигатели.

PGTмогут использовать две дифференцированные стратегии для достижения высоких коэффициентов усиления: (i) добавление нескольких ступеней обычных высокоэффективных PGT — здесь называемых редукторами и представленных на Рисунке 2 — или (ii) использование особенно компактных конфигураций PGT с возможностью получения высоких передаточные числа.

Рисунок 2 . Внутреннее расположение редуктора Neugart с указанием его основных элементов, адаптировано из Neugart (2020) с разрешения © Neugart GmbH. Он также включает схему базовой топологии.

Хотя использование нескольких ступеней редукторов позволяет наилучшим образом использовать эффективность зацепления высоких шестерен и приводит к высокоэффективным редукторам, это обычно приводит к тяжелым и громоздким решениям. Компактные конфигурации PGT с другой стороны могут достигать высоких передаточных чисел в очень компактных формах, но они страдают от удивительно высоких потерь, связанных с высокими виртуальными мощностями (Crispel et al., 2018).

Особенно компактная конфигурация PGT для высоких передаточных чисел была впервые изобретена Вольфромом (1912) и использовалась в редукторах серии RE компании ZF Friedrichshafen AG (ZF), предназначенных для промышленных роботов (Looman, 1996). Эта конфигурация, показанная на Рисунке 3, сильно зависит от Virtual Power, и ZF представляет собой единственное известное коммерческое применение конфигураций PGT, отличное от обычных редукторов. Хотя производство серии RE было прекращено в 90-х годах, Wolfrom PGT в последнее время пользуются растущим интересом сообщества исследователей робототехники, как мы резюмировали в предыдущей статье авторов (López-García et al., 2019а).

Рисунок 3 . Внутреннее устройство ZF’s RG Series Wolfrom PGT для роботизированных приложений адаптировано из Looman (1996) с разрешения © 1998 Springer-Verlag Berlin Heidelberg. Он также включает схему базовой топологии.

Таблица 1 представляет оценку PGT. Несмотря на завышенные размеры для нашего теста, мы использовали ZF RG350 Wolfrom PGT, чтобы попытаться оценить потенциал конфигураций PGT с высоким коэффициентом, основываясь на имеющихся доказательствах его пригодности для достижения высоких коэффициентов (Арнаудов и Караиванов, 2005; Mulzer, 2010 ; Капелевич и AKGears LLC, 2013).Для редукторов мы выбрали — при поддержке производителей — подходящие решения из портфолио Wittenstein и Neugart. Стоит отметить важную роль, которую играет максимальное передаточное число на ступень в редукторе: в то время как Виттенштейн ближе к максимуму осуществимости, определяемому избеганием контакта между соседними планетами, Нейгарт выбирает в своей серии PLE (серия PLFE может достигать 1: 100 соотношений только в два этапа) более ограничительный подход и, следовательно, для достижения общего усиления 1: 100 требуется три этапа вместо двух для Виттенштейна.Это приводит к менее компактным решениям и более низкой эффективности для приложения 1: 100, но позволяет Neugart достичь более высокого выигрыша — до 1: 512 — без фундаментальных изменений в весе, размере или эффективности.

Таблица 1 . Схема оценки решений с планетарной зубчатой передачей.

Редукторыимеют вес около 4 кг, что нельзя напрямую сравнивать с увеличенными размерами RG350. RG350 имеет форму с большим диаметром и меньшей длиной, чем редукторы.Что касается отношения крутящего момента к весу, значения обоих решений кажутся относительно близкими.

Редукторыимеют сильное преимущество в их хорошем КПД (выше 90%), который также менее чувствителен к изменениям рабочих условий, а пусковые моменты холостого хода очень низкие. Конфигурации с высоким коэффициентом полезного действия показывают, насколько сильно ограничивается топологическая эффективность, что приводит к снижению эффективности. Это, вероятно, объясняет, почему редукторы сегодня являются доминирующей технологией PGT в робототехнике.

PGTпоказывают самые высокие входные скорости (до 8 500 об / мин), но их потери хода также самые большие (4–6 Arcmin) в обычных редукторах. В робототехнике PGT широко использовались в первых промышленных роботах, в то время как в последние десятилетия их использование сильно сократилось, в основном из-за их ограничений, связанных с уменьшением люфта. Несмотря на то, что существуют механизмы, ограничивающие по своей природе более значительную обратную реакцию PGT, на практике они основаны на введении определенной предварительной нагрузки, что отрицательно сказывается на их эффективности (Schempf, 1990).

Гармонические приводы: без люфта, легкий редуктор деформационной волны

Редуктор Strain Wave был изобретен Массером (1955) и нашел широкое применение в 70-х годах, первоначально в аэрокосмической отрасли. Его основное космическое применение было в качестве элемента механической передачи в аппарате лунохода Аполлона-15 в 1971 году (Schafer et al., 2005).

Его название происходит от характерной деформации Flexspline , нежесткой, тонкой цилиндрической чашки с зубьями, которая служит выходом.Flexspline входит в зацепление с неподвижным сплошным круглым кольцом с внутренними зубьями шестерни Circular Spline , в то время как он деформируется вращающейся эллиптической заглушкой — волновым генератором , как это видно на рисунке 4. Этот тип редуктора является наиболее распространенным. обычно называют Harmonic Drive © (HD) из-за очень эффективной стратегии защиты IP.

Рисунок 4 . Внутренняя конфигурация коробки передач Harmonic Drive CSG (слева), адаптированная из Harmonic Drive (2014) с разрешения © 2019 Harmonic Drive SE, и коробка передач E-Cyclo (справа), адаптированная из SUMITOMO (2020) с разрешения © Sumitomo Drive, 2020 Germany GmbH.Также включена схема их базовой топологии KHV, используемая для расчета его скрытого коэффициента мощности в Приложении I.