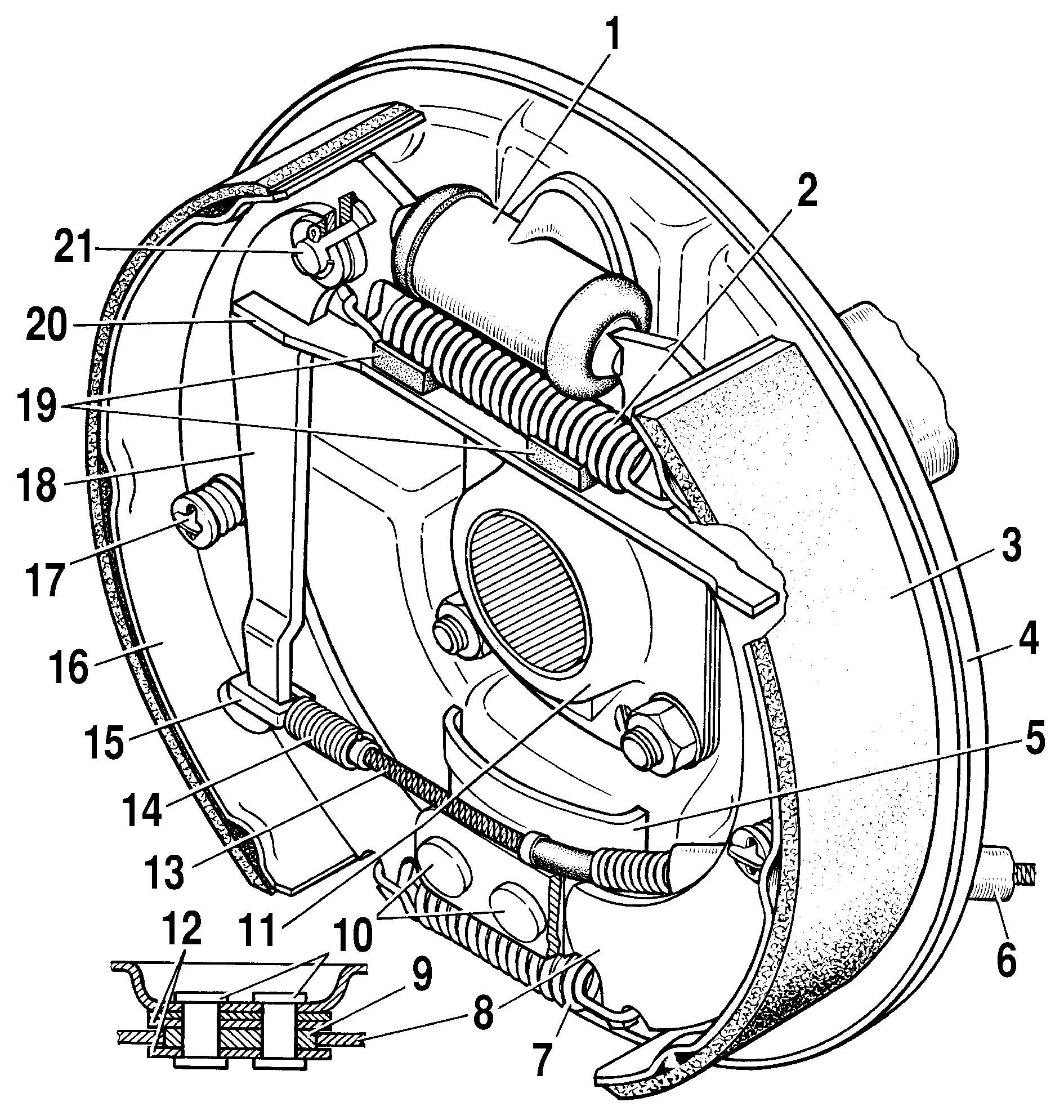

Барабанный тормозной механизм заднего колеса

Барабанный тормозной механизм заднего колесаСнятие и установка тормозных барабанов

Примечание. Тормозные барабаны заменять одновременно с обеих сторон автомобиля.

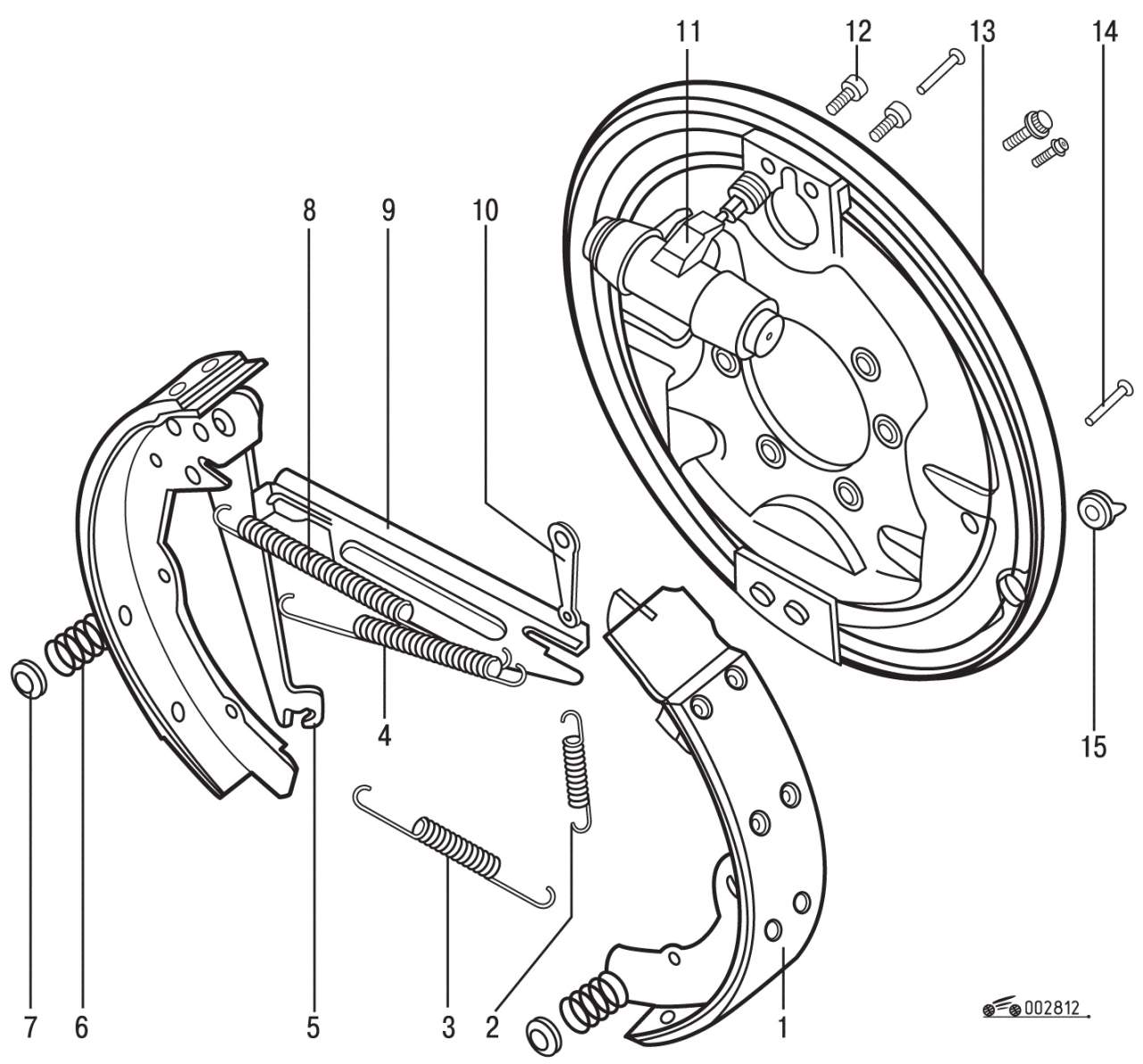

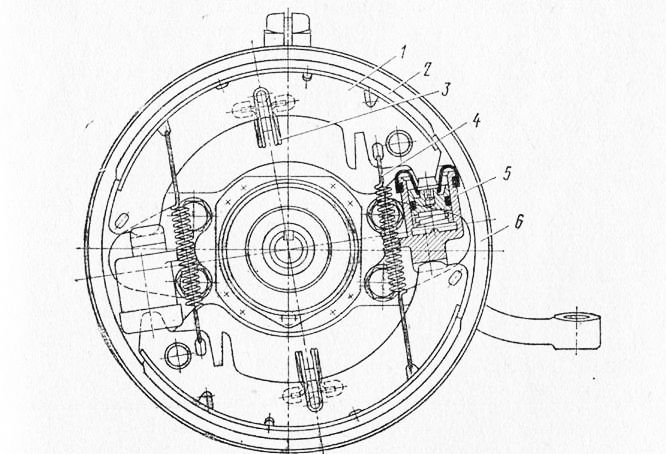

Барабанный тормозной механизм заднего колеса: 1 — -верхняя стяжная пружина колодок; 2 — отжимная колодка

3 — прижимная колодка; 4 — направляющая пружина, 5 — устройство автоматической

регулировки зазора между колодками и барабаном |

Детали барабанного тормозного механизма заднего колеса 1 — тормозные колодки; 2 — тормозной барабан; 3 — устройство

автоматической регулировки зазора между тормозными колодками и барабаном;

4 — защитный колпачок; 5 — пружина; 6 — колесный цилиндр; 7 — штуцер для

прокачки привода тормоза системы; 8 — щит тормозного механизма; 9 — ось

направляющей пружины колодок |

Отсоединение верхней стяжной пружины | Снятие направляющей пружины тормозных колодок |

Снятие

- Поднимите заднюю часть автомобиля, установите на подставки и снимите колеса.

- Отпустите рычаг стояночного тормоза и максимально ослабьте натяжение тросов привода стояночного тормоза.

- Снимите тормозной барабан, отвернув болты крепления.

Установка

- Очистите от пыли тормозной барабан и тормозные колодки.

- Установите на место тормозной барабан.

- Нажмите несколько раз на педаль тормоза для приведения в рабочее положение устройства автоматической регулировки зазора между колодками и барабаном.

- Отрегулируйте стояночную тормозную систему

- Установите колеса и опустите автомобиль.

Замена тормозных колодок

Примечание. Тормозные колодки заменять одновременно с обеих сторон автомобиля новыми рекомендуемых заводом марки и типа.

Снятие

- Поднимите заднюю часть автомобиля. установите на подставки и снимите колеса.

- Снимите тормозной барабан,

- Отсоедините верхнюю стяжную пружину колодок с помощью универсальных щипцов

для установки пружин.

- Снимите направляющие пружины колодок.

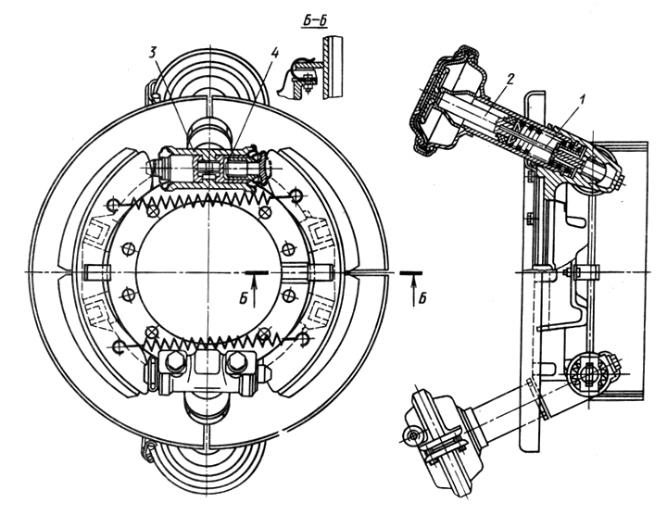

- Сдвиньте насколько возможно к оси ступицы зубчатый рычаг.

- Отодвиньте колодки от щита тормоза и установите щипцы на поршни колесного цилиндра.

- Потяните на себя планку устройства автоматической регулировки зазора между колодками и барабаном и выведите ее из передней тормозной колодки

- Отсоедините от разжимного рычага трос привода стояночного тормоза.

- Поверните храповик устройства автоматической регулировки заюра между колодками и барабаном в нерабочее положение.

- Поверните на 90′ переднюю тормозную колодку.

- Выведите тормозные колодки с нижних опорных пальцев и снимите колодки.

- Осмотрите тормозные барабаны проверьте состояние трубок подвода тормозной

жидкости и тщательно очистите детали тормозного механизма.

Установка

- Присоедините наконечник троса стояночного тормоза к разжимному рычагу.

- Установите колодки на щите тормоэа.

повернув при этом на 90′ переднюю тормозную

колодку.

повернув при этом на 90′ переднюю тормозную

колодку. - Сдвиньте насколько возможно к оси. ступицы зубчатый рычаг и соедините планку устройства автоматической регулировки зазора между колодками и барабаном с передней колодкой

- Установите направляющие пружины колодок.

- Присоедините к колодкам верхнюю стяжную пружину

- Снимите щипцы с колесного цилиндра.

- Установите тормозной барабан.

- Нажмите несколько раз на педаль тормоза для приведения в рабочее положение устройства автоматической регулировки зазора между колодками и барабаном

- Отрегулируйте стояночную тормозную систему.

- Установите колеса и опустите автомобиль.

Замена колесных цилиндров

Снятие

- Снимите тормозной барабан.

- Снимите тормозныe колодки.

- Отсоедините от колесного цилиндра трубку подвода тормозной жидкости, приняв

меры недопускающие утечку жидкости.

Установка

- Установка колесного цилиндра производится в порядке, обратном снятию, с

соблюдением моментов затяжки резьбовых соединений.

Обзор барабанных тормозных систем | Портал Кузов

В настоящее время используется два типа тормозных механизмов, применяемых на автомобилях – дисковые и барабанные. Механизмы, схожие по принципу действия на дисковые тормоза, появились раньше барабанных, и применялись они как тормозной механизм для упряжек и карет.

Но ввиду сложности их конструкции они не получили широкого распространения в первых автомобилях. Зато хорошо себя зарекомендовали тормоза барабанного типа, изобретенные еще в 19-м веке и применяемые до настоящего времени.

Безусловно, дисковые тормоза имеют свои преимущества, такие как: большая эффективность, лучшая охлаждаемость, простота в обслуживании. Но в этих преимуществах заключаются и их недостатки: меньший срок службы тормозных колодок, попадание под тормозные колодки грязи и песка с поверхности дороги, что приводит к ускорению износа тормозного диска.

Также дисковые тормоза имеют еще одно слабое место – они боятся луж. При резком торможении до полной остановки со скорости 80 км/час, тормозной диск разогревается до температуры 600 градусов Цельсия. При попадании большого количества воды на поверхность разогретого тормозного диска (например, от лужи), может произойти его деформация, вплоть до растрескивания диска. Особенно этому подвержены диски, изготовленные из недостаточно качественных материалов и с нарушением технологии производства.

Применение дисковых тормозов на передней и на задней оси имеет смысл, если автомобиль используется в динамичных режимах езды (спортивные) или имеет большой вес (лимузины, универсалы).

Большинство владельцев эксплуатируют свои автомобили в спокойных режимах езды. Для них идеально подходит комбинация из дисковых тормозов на передней оси и барабанных на задней.

Еще одним преимуществом барабанных систем является более легкая интеграция в них стояночного тормоза. Механизм стояночного тормоза в барабанном тормозе проще, чем в дисковом, а соответственно дешевле.

В среднем, эксплуатационный срок колодок дисковых тормозов составляет порядка 25 000 км. Барабанные тормозные колодки, с учетом большей площади фрикционных накладок по сравнению с дисковыми колодками, служат в 2–3 раза дольше.

Таким образом, несмотря на все преимущества дисковых тормозов, автопроизводители еще долго будут применять барабанные системы. В частности, в конструкции задних тормозов.

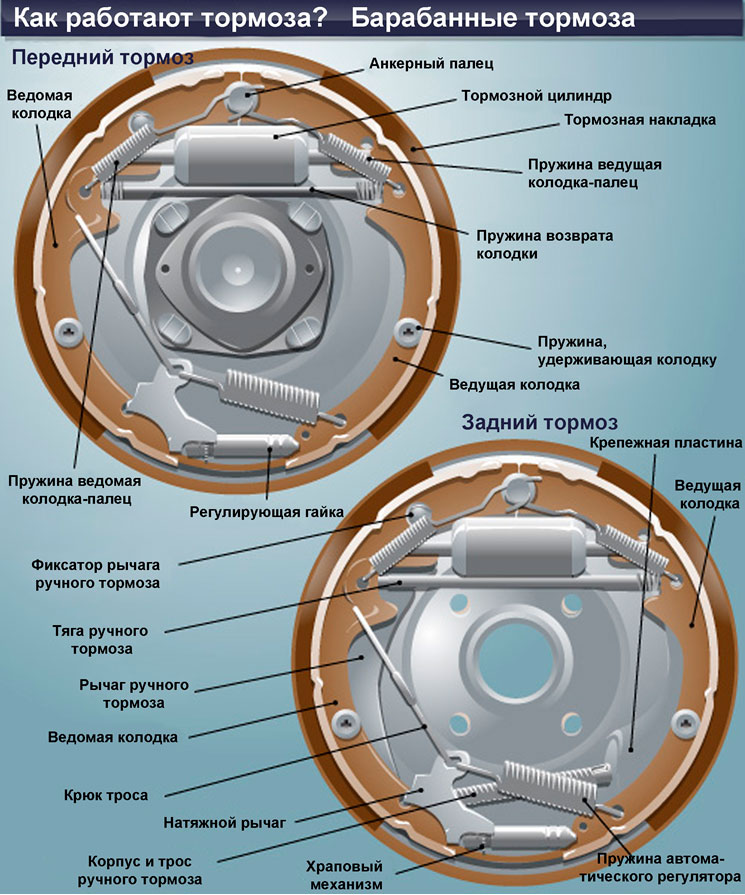

Барабанный тормоз состоит из:

- тормозного барабана

- тормозного гидравлического цилиндра

- тормозных колодок

- фиксаторов тормозных колодок

- тормозного щитка

- стяжных пружин

- механизма стояночного тормоза

- механизмов компенсации теплового расширения тормозного барабана (опция)

Различают следующие типы барабанного тормоза:

- Simplex – с одним разжимным устройством

- Duplex – с индивидуальным приводом

- Duo-Duplex – с двумя разжимными устройствами

- Servo – с максимальным самоусилением

- Duo-Servo – с самоусилением при любом направлении вращения барабана

Эффект механического самоусиления – также одно из преимуществ барабанного тормоза. Этот эффект возникает по причине того, что нижние части тормозных колодок связаны между собой, и трение о тормозной барабан передней колодки усиливает прижим к барабану задней тормозной колодки.

Этот эффект возникает по причине того, что нижние части тормозных колодок связаны между собой, и трение о тормозной барабан передней колодки усиливает прижим к барабану задней тормозной колодки.

Эффект самоусиления возникает, как правило, при движении автомобиля вперед. Но в конструкции Duo–Servo он возникает и при обратном вращении колеса (заднем ходе). В среднем, самоусиление позволяет увеличить тормозное усилие в 2–4 раза. В варианте Servo тормозное усилие может увеличиться в 6 раз.

Особенностью барабанного тормоза является применение устройств компенсации увеличения зазора между колодкой и тормозным барабаном при тепловом расширении. Компания Bosch разработала такое устройство на основе эффекта деформации биметалической пружины при повышении температуры тормозного механизма свыше 80 градусов Цельсия.

В конструкции барабанных тормозов также применяются несколько пружин различного назначения. Со временем их упругие свойства снижаются, поэтому данные пружины подлежат периодической замене.

Статья от наших экспертов о том, как закрасить царапину на машине.

Комментарии

Рекомендованные статьи

Токарные станки для тормозных барабанов – оборудование для восстановления двигателей

Запросить цену по всем брендам

AMCO C9335

Сравнить

AMCO C9350 9 0008

1.Быстро, точно и качественно нарезать ротор; 2. Быстрая и медленная настройка позволяют резать ротор; 3. Быстрая, точная и эффективная резка барабана; 4. Плавная регулировка позволяет резать…

Сравнить

AMCO C9365

НАИМЕНОВАНИЕ: Станок для резки тормозных барабанов

МОДЕЛЬ: С9365

Чтобы представить: Основные характеристики:

Модель C9365

Диаметр барабана 350-600мм

Диаметр ротора 180-480 мм

Диапазон скоростей заготовки 30,49,88 об/мин

Макс. т…

Сравнить

AMCO C9370

Сравнить

AMCO C9372

1、Быстро, точно и эффективно для режущего ротора ; 2、Быстрая и медленная настройка позволяет резать ротор; 3、Быстрая, точная и эффективная резка барабана; 4、Плавная регулировка позволяет резать…

Сравнить

AMCO OTCL450A

Сравнить

AMCO T8360A

Сравнить

9000 6AMCO T8370

ИМЯ: Вертикальный станок для резки тормозных барабанов МОДЕЛЬ: T8370 Чтобы представить: Станок для резки тормозных барабанов T8370 — это передовое оборудование для обработки тормозных барабанов, недавно предоставленное нашим заводом клиентам…0007 AMCO T8445

ИМЯ: Тормозной барабан/диск для резки

МОДЕЛЬ: T8440

Чтобы представить: Это оборудование является своего рода токарный станок. Может выполнять ремонт тормозного барабана, диска и колодки куто-мобилей от мини-автомобиля до… FCV

Может выполнять ремонт тормозного барабана, диска и колодки куто-мобилей от мини-автомобиля до… FCV

Сравнить

AMCO T8465

Основные характеристики: Модель T8465 Диаметр барабана 180 – 650 мм Диаметр диска ≤500 мм Скорость шпинделя 24, 40, 70 об/мин Ход стойки 250 мм Скорость подачи 0,16 мм/об Двигатель 1,1/1400 кВт/об/мин М…

Сравнить

COMEC SRL TCE560

Станок TCE560 идеально подходит для токарной обработки тормозных колодок большегрузных автомобилей. Обработка выполняется непосредственно на оси ступицы редуктора или с помощью подходящих принадлежностей на обычных осях …

Сравнить

COMEC SRL TD302

Создание токарного станка TD302 связано с необходимостью восстановления тормозных дисков непосредственно на доска. Его можно использовать, когда операции по снятию и установке диска слишком сложны, например. ..

..

Сравнить

COMEC SRL TD502

Станок TD502 полностью меняет концепцию восстановления дисков грузовиков и автобусов. Больше никаких потерь времени при разборке диска для токарной обработки. Теперь операции механической обработки можно выполнять …

Сравнить

COMEC SRL TR1000

Станок TR 1000 представляет собой токарный станок для тормозных барабанов легковых и грузовых автомобилей, который может стать отличным решением для механиков, которые ищут надежный и простой в использовании продукт по разумной цене. Это было с…

Сравнить

COMEC SRL TR2000

TR 2000 — токарно-шлифовальный станок для восстановления тормозных дисков, барабанов и маховиков грузовых, коммерческих и легковых автомобилей. Это топовая модель в нашем ассортименте и одна из самых ком…

Сравнить

COMEC SRL TR420

TR420 представляет собой многофункциональный токарный станок, который позволяет выполнять регулировку установленных тормозных дисков. на транспортном средстве, не разбирая их. Кроме того, его также можно использовать как ла…

на транспортном средстве, не разбирая их. Кроме того, его также можно использовать как ла…

Сравнить

COMEC SRL TR470

Станок TR470 легко и эффективно восстанавливает все виды тормозных дисков, барабанов или маховиков легковых и легких грузовиков, а также дисков большегрузных транспортных средств при наличии соответствующих приспособлений…

Сравнить

ГОЛОД B325

Сравнить

ГОЛОД B345

Сравнить

ГОЛОД B355

Сравнить

ГОЛОД E326A

Сравнить

ГОЛОД E326G

Сравнить

ГОЛОД E328

Сравнить

ГОЛОД E336A

Сравнить

ГОЛОД E338

Сравнить

ГОЛОД U305

Сравнить

Hunter QCLH

Compare

Hunter QCLHPAS

Compare

Hunter QCLHPRO

Compare

KUGLER TDM-1200

Барабанный токарный станок Kugler TDM-1200 представляет собой многоосевую систему с аэростатическими подшипниками, специально разработанную для сверхточной токарной обработки оптических микроструктур на роликах с использованием алмазных инструментов. …

…

Сравнить

KUGLER TDM-1600

Барабанный токарный станок Kugler TDM-1600 представляет собой многоосевую систему, специально разработанную для сверхточной токарной обработки оптических микроструктур на роликах с использованием алмазных инструментов. Межосевое расстояние на…

Сравнить

KUGLER TDM-2000

Барабанный токарный станок Kugler TDM-2000 представляет собой многоосевую систему с гидростатическими (масляными) подшипниками, специально разработанную для сверхточной токарной обработки оптических микроструктур на роликах с использованием алмаза. …

Сравнить

LONGSHAN C9335

Основные характеристики C9335

Диапазон диаметра обработки

Тормозной барабан 180-350

Тормозной диск

Скорость вращения заготовки об/мин 75/130

Макс. Ход инструментов мм 100

Габаритные размеры мм (Д х Ш х . ..

..

Сравнить

LONGSHAN C9365

Основные характеристики C9365 Диаметр обработки тормозного барабана мм 350-650 Диаметр обработки тормозного диска мм 180-480 Скорость вращения заготовки об/мин 30/49/88 Макс. Ход фрезы мм 256 Более…

Сравнить

LONGSHAN C9365A

Основные характеристики C9365A Диаметр обработки тормозного диска мм 180-480 Скорость вращения заготовки об/мин 30/49/88 Макс. Ход фрезы мм 256 Габаритные размеры (Д x Ш x В) мм 1320 x 1200 x 9…

Сравнить

SARITAS SLM 1000 — 1500

Сравнить

SARITAS SLM 2000 — 3000

Сравнить

SMTCL CA6140

Сравнить

THL C9350

Модель C9350

Ход шпинделя 6-7/8″/175 мм

Скорость шпинделя 70,88,118 об/мин

Скорость подачи шпинделя 0,002″/0,05 мм-0,02″/0,5 мм об/мин

Скорость поперечной подачи 0,002″/0,05 мм-0,02″/0,5 мм об/мин

Градуировка маховика 0,002″. ..

..

Сравнить

THL C9370

Модель C9370 Диаметр ротора 7—18〞(180—457 мм) Толщина ротора 4〞(102 мм) Диаметр барабана 6—28〞(152—711 мм) Глубина барабана 9,875〞(251 мм) Питание 1П/220В/50Гц, 1П/110В/60Гц, 3П/380В/50Гц, Размер…

Сравнить

THL C9372

Модель C9372 Диаметр ротора 4”-24” (102мм-610мм) Максимальная толщина ротора 2,85 дюйма (73 мм) Диаметр барабана 6–28 дюймов (152–711 мм) Глубина барабана 9”(229мм) Диаметр маховика 6”-24”(152мм-610мм) Вес шпинделя …

Сравнить

THL T8445A

Модель T8445A Диаметр барабана Вместимость Φ180-Φ450 мм Диаметр диска Вместимость ≤Φ400 мм Скорость шпинделя (3 ступени) 30, 50, 85 об/мин Ход стойки 170 мм Скорость подачи 0,3 0,16 мм/мин Двигатель 1,1 кВт / 1400 об/мин Более…

Сравнить

THL T8445FCV

Модель T8445FCV

Диаметр барабана Вместимость Φ180-Φ450 мм

Диаметр диска Вместимость ≤Φ400 мм

Скорость шпинделя (3 ступени) 30, 50, 85 об/мин

Ход стойки 170 мм

Скорость подачи 0-0,5 мм/мин

Двигатель 1,1 кВт / 1400 об/мин

Более. ..

..

Сравнить

THL T8465

Модель Т8465 Диаметр барабана Емкость Φ180-Φ650 мм Диаметр диска Емкость ≤Φ500 мм Скорость шпинделя (3 шага) 25, 40, 70 об/мин Перемещение инструмента 250 мм Скорость подачи 0,16 мм/об Мотор 1…

Сравнить

ТОС КОВОПОЛЬ МСП 2000

Сравнить

VULMAC LD350

Сравнить

VULMAC LD500

Сравнить

Что такое тормозной барабан и для чего он нужен?

Что такое тормозной барабан и для чего он нужен?

Двигатели внутреннего сгорания работают на высоких скоростях, поэтому для передачи мощности на ведущие колеса, которые вращаются гораздо медленнее, необходимо уменьшить передачу.

Коробка передач обеспечивает выбор передач для различных условий движения: трогание с места, подъем в гору или движение по ровной поверхности. Чем ниже передача, тем медленнее вращаются опорные катки относительно оборотов двигателя.

Чем ниже передача, тем медленнее вращаются опорные катки относительно оборотов двигателя.

Коробка передач — вторая ступень в системе трансмиссии после сцепления. Обычно он крепится болтами к задней части двигателя со сцеплением между ними.

Современные автомобили с механической коробкой передач имеют четыре или пять скоростей вперед и одну назад, а также нейтральное положение.

Синхронизатор отключен

Шестерня свободно вращается на втулке, приводимая в зацепление с промежуточным валом. Блок синхронизатора, насаженный на шлицы главного вала, упирается рядом.

Синхронизатор включен

Вилка перемещает синхронизатор в сторону выбранной передачи. Поверхности трения синхронизируют скорости валов, а синхронизатор и шестерня сцепляются друг с другом.

Рычаг переключения передач, управляемый водителем, соединен с рядом селекторных тяг в верхней или боковой части коробки передач. Штоки переключения расположены параллельно валам, на которых установлены шестерни.

Самая популярная конструкция – редуктор с постоянным зацеплением. Он имеет три вала: входной вал, промежуточный вал и главный вал, которые вращаются в подшипниках в корпусе коробки передач.

Также имеется вал, на котором вращается промежуточная шестерня задней передачи.

Двигатель приводит в движение первичный вал, который приводит в движение промежуточный вал. Промежуточный вал вращает шестерни на главном валу, но они вращаются свободно до тех пор, пока не будут заблокированы с помощью синхронизатора, который соединен шлицами с валом.

Это устройство синхронизатора, которым управляет водитель через шток переключателя с вилкой на нем, который перемещает синхронизатор для включения передачи.

Стопорное кольцо, задерживающее устройство в синхронизаторе, является последним усовершенствованием современной коробки передач. Он предотвращает включение шестерни до тех пор, пока скорости валов не будут синхронизированы.

На некоторых автомобилях установлена дополнительная передача, называемая повышающей передачей. Она выше высшей передачи и обеспечивает экономичное вождение на крейсерских скоростях.

Она выше высшей передачи и обеспечивает экономичное вождение на крейсерских скоростях.

Синхронизатор включен

Нейтраль

Все шестерни, кроме тех, которые необходимы для заднего хода, постоянно находятся в зацеплении. Шестерни вторичного вала свободно вращаются вокруг него, а шестерни промежуточного вала неподвижны. Диск не передается.

Первая передача

На первой передаче наименьшая шестерня промежуточного вала (с наименьшим числом зубьев) блокируется с ней, пропуская привод через самую большую шестерню первичного вала, обеспечивая высокий крутящий момент и низкую скорость для старта с места.

Вторая передача

На второй передаче разница в диаметре шестерен на двух валах уменьшается, что приводит к увеличению скорости движения и меньшему увеличению крутящего момента. Соотношение идеально подходит для подъема на очень крутые холмы.

Четвертая передача

На четвертой передаче первичный вал и главный вал заблокированы вместе, обеспечивая «прямой привод»: один оборот карданного вала на каждый оборот коленчатого вала. Прироста крутящего момента нет.

Прироста крутящего момента нет.

Реверс

Для реверса промежуточная шестерня вставляется между шестернями на двух валах, заставляя главный вал изменять направление. Задняя передача обычно не синхронизирована.

Синхронизация шестерен

Синхронизатор представляет собой кольцо с зубьями на внутренней стороне, установленное на зубчатой ступице, соединенной шлицами с валом.

При выборе водителем передачи, совпадающей с конусообразными поверхностями трения на ступице и зубчатой передаче привода, от поворотной шестерни через ступицу к валу, синхронизируя скорости двух валов.

При дальнейшем движении рычага переключения передач кольцо перемещается вдоль ступицы на небольшое расстояние, пока его зубья не входят в зацепление со скошенными зубьями на стороне шестерни, так что шлицевая ступица и шестерня сцепляются друг с другом.

Современные конструкции также включают стопорное кольцо, вставленное между фрикционными поверхностями. Кольцо запирания также имеет собачьи зубья; он сделан из более мягкого металла и крепится к валу свободнее, чем ступица.

повернув при этом на 90′ переднюю тормозную

колодку.

повернув при этом на 90′ переднюю тормозную

колодку.