Классификация валов и осей машины, их применение

Классификация валов и осей строительной машины. Какие виды валов применяются в машинах? Отличие обработки валов и осей, механизмы в виде спаренных валов.

Виды валов

Оси — поддерживают вращающиеся части машин. Они могут быть вращающимися и неподвижными.

Валы — не только поддерживают, но и передают вращение.

Бывают: прямые, кривошипные и коленчатые.

Валы рассчитывают на одновременное действие крутящего и изгибающего моментов.

Оси рассчитывают только на изгиб.

- вал с прямой осью;

- коленчатый вал;

- гибкий вал;

- карданный вал.

Виды осей

- неподвижные;

- подвижные.

Оси и валы отличаются от прочих деталей машины тем, что на них насаживаются зубчатые колёса, шкивы и другие вращающиеся части. По условиям работы оси и валы отличаются друг от друга.

Осью называют деталь, которая лишь поддерживает насаженные на неё детали. Ось не испытывает кручения, поскольку нагрузку на неё идёт от расположенных на ней деталей. Она работает на изгиб и не передаёт вращающий момент.

Что же касается вала, то он не только поддерживает детали, но и передаёт момент вращения. Поэтому вал испытывает как изгиб, так и кручение, иногда также сжатие и растяжение. Среди валов выделяют торсионные валы (или просто торсионы), которые не поддерживают вращение деталей и работают исключительно на кручение. Примеры — это карданный вал автомобиля, соединительный валик прокатного стана и многое другое.

Участок в опоре вала или оси называется цапфой, если воспринимает радиальную нагрузку, или пятой, если на него осуществляется осевая нагрузка. Концевая цапфа, принимающая радиальную нагрузку, называется шипом, а цапфу, находящуюся на некотором расстоянии от конца вала, называют шейкой. Ну а та часть вала или оси, которая ограничивает осевое перемещение деталей, называется буртиком.

Посадочная поверхность оси или вала, на которую, собственно, и устанавливаются вращающиеся детали, часто делают цилиндрическими и реже — коническими, чтобы облегчить постановку и снятие тяжёлых деталей, когда требуется высокая точность центрирования. Поверхность, обеспечивающая плавный переход между ступенями, носит название галтели. Переход может выполняться с использованием канавки, которая делает возможным выход шлифовального круга. Концентрация напряжения может быть уменьшена за счёт уменьшения глубины канавок и увеличения закругления канавок и гантелей, насколько возможно.

Чтобы сделать установку вращающихся деталей на ось или вал проще, а также предотвратить травмы рук, торцы делают с фасками, то есть немного обтачивают на конус.

Виды осей и валов

Ось может быть вращающейся (например, ось вагона) или не вращающейся (например, ось блока машины для подъёма грузов).

Ну а вал может быть прямым, коленчатым или гибким. Прямые валы распространены шире всего. Коленчатые находят применение в кривошипно-шатунных передачах насосов и двигателей. Они преобразовывают возвратно-поступательные движения во вращательные, либо наоборот. Что касается гибких валов, то они являются, по сути, мног заходными пружинами кручения, витыми из проволок. Их используют, чтобы передавать момент между узлами машины, если они при работе меняют положение относительно друг друга. И коленчатые, и гибкие валы классифицируются как специальные детали и изучаются на специальных учебных курсах.

Чаще всего ось или вал имеют круглое сплошное сечение, но могут они иметь и кольцевое поперечное сечение, которое позволяет уменьшить общую массу конструкции. Сечение некоторых участков вала может иметь шпоночную канавку или шлицы, а может быть и профильным.

При профильном соединении детали между собой скрепляются с помощью контакта по круглой не плавной поверхности и могут, помимо крутящего момента, передавать и осевую нагрузку. Несмотря на надёжность профильного соединения, его нельзя назвать технологичным, так что применение у них ограничено. Шлицевое же соединение классифицируют по форме профиля зубьев — оно может быть прямобочным, эвольвентным или треугольным.

knep.ru

Что такое распредвал в автомобиле

Распределительный вал – это функциональный элемент топливной системы автомобиля, ответственный за правильное последовательное открывание и закрывание клапанов мотора. От правильности его функционирования зависят расход топлива, развиваемая мощность, стабильность его работы, другие ездовые характеристики. Давайте рассмотрим, что такое распредвал в автомобиле, в чём заключается его принцип действия и как неправильная работа сказывается на машине.

Что такое распредвал

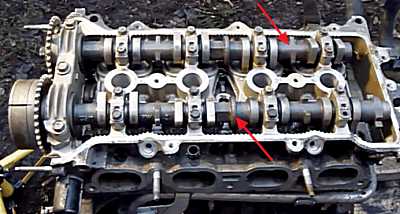

Как выглядит распредвал.

Распределительный вал представляет собой стержень, на котором располагается несколько так называемых кулачков. Это детали неправильной формы, вращающиеся на оси вала. Они соответствуют количеству впускных клапанов цилиндров и располагаются точно напротив них. Комплект кулачков подобран так, что вращение гарантирует стабильное и равномерное сжигание топлива в цилиндрах. А работа всего распредвала чётко синхронизирована с другими механизмами двигателя.

По обеим сторонам от кулачков на вал надеты опорные шейки, удерживающие его в подшипниках. Одним из важнейших узлов вала являются масляные каналы. От их состояния зависит физический износ деталей, мощностные характеристики мотора и стабильность его работы. Для подвода масла в оси распредвала сделано сквозное отверстие с выводами к опорным подшипникам и кулачкам.

Как устроен распредвал

Распредвалы в головке блока цилиндров.

Распределительный вал – это ключевой функциональный компонент газораспределительного механизма, который определяет порядок открытия клапанов для запуска воздушно-топливной смеси внутрь цилиндров. Синхронная работа этого механизма обеспечивает непрерывное поочерёдное сгорание порций топлива в камерах двигателя. В некоторых моделях автомобилей газораспределительный механизм имеет несколько распредвалов.

Конструкция, расположение, состав и характеристики кулачков распределительного вала полностью зависят от модели двигателя. В некоторых машинах распредвал размещается в головке блока цилиндров, а в других – в его основании. Верхнее расположение на данный момент считается оптимальным, так как облегчает ремонт и обслуживание. Распредвал ремённой или цепной передачей связывается с коленчатым валом двигателя, потому что именно им приводится в движение.

Как работает распредвал

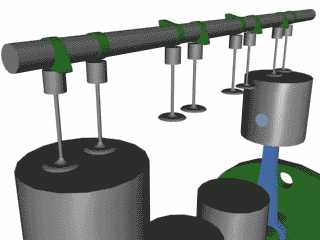

Как работает распредвал.

При поперечном рассмотрении кулачок имеет форму капли. При вращении вытянутая часть кулачка наживает на толкатель клапана и приводит к открыванию клапана. Это провоцирует подачу воздушно-топливной смеси для сжигания. При дальнейшем вращении кулачок «отпускает» толкатель, и тот под действием пружинного механизма возвращает клапан в закрытое положение.

В шестерне распределительного вала располагается в два раза больше зубьев, чем у коленчатого. Это связано с тем, что за один рабочий циклы двигателя коленвал совершает 2 оборота, а распредвал – 1.

Конфигурация двигателя может включать два распределительных вала. Компоновка газораспределительного механизма с одним валом применяется в бюджетных машинах, где цилиндры имеют по 1 паре клапанов. Два распредвала нужны в моделях с двумя парами клапанов на цилиндрах.

За что отвечает датчик распредвала

Датчик положения распределительного вала определяет угловые положения ГРМ относительно коленчатого вала и генерирует соответствующие сигналы в системе электронного управления двигателем. В результате корректируются зажигание и впрыск топлива. На бензиновых автомобилях сбой в работе данного прибора блокирует работу ЭБУ и не позволяет завести мотор. В дизельных моделях пуск возможен, но все равно сложен.

Как и датчик коленвала, датчик распредвала работает на основе принципа Холла – магнитное поле в приборе изменяется при замыкании магнитного зазора специальным зубцом, который находится на валу или задающем диске. Когда зубец проходит рядом с датчиком, формируется сигнал, отправляемый в электронный блок управления. Частота импульсов напрямую связана с темпом вращения распредвала, исходя из чего ЭБУ и вносит корректировки в работу двигателя. За счёт постоянного получения данных о позиции поршня первого цилиндра обеспечивается последовательный и своевременный впрыск.

Поломки и их причины

Неисправный распределительный вал чаще всего выдаёт своё состояние характерным стуком, который возникает из-за износа подшипников или кулачков, деформации вала, механической поломке одного из элементов. Такие поломки возникают, как по причине заводского брака, так и в результате естественного износа.

Стук распредвала также возникает при использовании плохого моторного масла или из-за неотрегулированной подачи топлива. Из-за этого клапана цилиндров и кулачки работают несинхронно – двигатель теряет мощность, расходует слишком много топлива и работает нестабильно.

Видео на тему

Похожие статьи

avtonov.com

Валы и оси механизмов и машин.

Валы и оси

Зубчатые колеса, шкивы, звездочки и другие вращающиеся детали машин устанавливаются на валах и осях. Между этими двумя элементами механизмов имеется существенное различие, заключающееся в функциональном назначении и некоторым другим признакам.

Вал предназначен для передачи вращающего момента вдоль своей оси, а также для поддержания расположенных на нем деталей и восприятия всех действующих на эти детали внешних нагрузок.

В отличие от вала, ось только поддерживает установленные на ней детали и воспринимает действующие на них нагрузки, кроме вращающего момента, т. е. не испытывает деформацию кручения. Оси могут быть неподвижными (например, неподвижная ось в виде цапфы автомобильного колеса на управляемом мосту) или подвижными, т. е. вращаться вместе с размещенными на них деталями (ось колесной пары железнодорожного вагона).

Классификация валов более обширная – они могут различаться по нескольким признакам.

***

Классификация валов

По назначению валы делят на коренные, передаточные, трансмиссионные, гибкие и торсионные.

Коренные валы несут основные рабочие узлы машины (коленчатый вал двигателя, ротор турбины и т. п.).

Передаточные валы несут детали передач (зубчатые колеса, шкивы, звездочки и т. п.). В отличие от коренного вала передаточные служат для выполнения промежуточной функции в агрегатах машины при передаче крутящего момента. Так, передаточными валами являются первичный и вторичный валы КПП, валы главной передачи, раздаточной коробки и т. п.

Трансмиссионные валы служат для передачи вращающего момента между отдельными агрегатами и рабочими узлами машины. Примеры трансмиссионных валов: карданная передача, полуоси, ведущие валы с шарнирами равных угловых скоростей в легковых автомобилях с передними ведущими колесами и т. п.

Гибкие (гибкие проволочные) валы допускают передачу вращающего момента при значительных перегибах оси. Такие валы встречаются, например, в контрольно-измерительных приборах (трос спидометра), механизированном инструменте (вал бормашины стоматолога).

Торсионные валы (торсионы) – валы малых диаметров, служащие для передачи вращающих моментов. Такие валы допускают закручивание относительно оси на значительные углы.

По форме геометрической оси валы подразделяют на прямые и непрямые – коленчатые и эксцентриковые. Примером эксцентрикового вала может служить вал газораспределительного механизма двигателя внутреннего сгорания.

Оси, как правило, изготавливают прямыми. По конструкции прямые валы и оси мало отличаются друг от друга.

Прямые валы и оси могут быть гладкими или ступенчатыми. Ступенчатая форма способствует равномерной напряженности вала по длине, а также упрощает монтаж деталей, расположенных на нем.

По форме поперечного сечения валы и оси бывают сплошные и полые (с осевыми отверстиями). Полые валы применяют для уменьшения массы или для размещения внутри них других деталей или элементов конструкции, а также для подвода масла смазочной системы.

По внешнему очертанию поперечного сечения валы разделяют на шлицевые и шпоночные, имеющие на некоторой длине шлицевой профиль или профиль со шпоночным пазом.

***

Конструктивные элементы осей и валов

Отдельные элементы валов и осей имеют специфические названия. В частности, опорные части валов и осей, т. е. участки, которыми вал или ось опирается на подшипник, принято называть цапфами. При этом различают следующие виды цапф – шипы, шейки и пяты.

Шипом называют цапфу, расположенную на конце вала или оси и передающую преимущественно радиальную силу.

Шейкой называют промежуточную цапфу вала или оси. Как и шип, шейка передает, преимущественно, радиальную силу. Опорами для шипов и шеек служат подшипники скольжения или качения. Шипы и шейки по форме могут быть цилиндрическими, коническими или сферическими. В большинстве случаев применяют цилиндрические цапфы.

Пятой называют цапфу, передающую осевую силу. Опорами для пят служат подпятники. Пяты по форме бывают кольцевыми, сплошными и гребенчатыми. Гребенчатые пяты применяются редко.

Посадочные поверхности валов и осей под ступицы насаживаемых деталей выполняют цилиндрическими или коническими. Конические концы валов чаще всего изготавливают с конусностью 1:10. Конусные поверхности валов применяют для облегчения монтажа устанавливаемых на вал тяжелых деталей, быстрой их смены, для повышения точности центрирования деталей и обеспечения требуемого натяга при сборке.

Переходные участки ступенчатых валов и осей между двумя ступенями разных диаметров выполняют с канавкой со скруглением шириной 3…5 мм и глубиной 0,25…0,5 мм, с галтелью постоянного максимально возможного радиуса или с галтелью переменного радиуса (галтель – поверхность плавного перехода от ступени меньшего сечения к большему). Назначение переходных участков валов и осей – уменьшение концентрации напряжений в местах изменения формы сечения этих деталей. Для повышения несущей способности валов и осей часто выполняют деформационное упрочнение галтелей наклепом.

Критерии работоспособности валов и осей

Основными критериями работоспособности валов и осей являются прочность и жесткость. Валы и вращающиеся оси при работе испытывают циклически изменяющиеся напряжения. Прочность оценивают коэффициентом запаса прочности при расчете валов и осей на сопротивление усталости, а жесткость – прогибом, углами поворота или закручивания сечений в местах установки деталей.

Практикой установлено, что разрушение валов и осей быстроходных машин в большинстве случаев носит усталостный характер, поэтому основным является расчет на сопротивление усталости.

Основными расчетными силовыми факторами являются вращающие Т и изгибающие М моменты. Влияние растягивающих и сжимающих сил на прочность незначительно, и их в большинстве случаев не учитывают.

***

Проектировочный и проверочный расчеты валов и осей

При проектировании валов и осей выполняют проектировочный расчет на статическую прочность с целью ориентировочного определения диаметров ступеней. При проектировочном расчете валов редуктора обычно определяют диаметры концевых сечений входного и выходного валов, а для промежуточных валов – диаметр в месте посадки колес.

Диаметр расчетного сечения вала определяют по формуле, известной из курса сопротивления материалов:

d3≥ 103(Мк/0,2[τ]к),

где Мк = Т – крутящий момент, действующий в расчетном сечении, Нм;

[τ]к – допускаемое напряжение при кручении для материала вала, МПа.

Полученный расчетный диаметр вала округляют до ближайшего диаметра стандартного ряда по ГОСТ.

Проектировочный расчет осей чаще всего выполняют аналогично расчету балок с шарнирными опорами обычными методами сопротивления материалов.

Проверочный расчет валов и осей проводят на сопротивление усталости и на жесткость. Проверочный расчет выполняют после окончательной разработки конструкции вала или оси на основе проектировочного расчета. Проверку на сопротивление усталости производят по коэффициенту запаса прочности по максимальной длительно действующей нагрузке без учета кратковременных пиковых нагрузок (например, в период пуска).

Расчет валов на жесткость выполняют в случае, когда деформации (линейные или угловые) неблагоприятно влияют на работу сопряженных с валом деталей (зубчатых колес, подшипников и т. п.). Различают изгибную и крутильную жесткость вала. Изгибная жесткость оценивается прогибом вала, крутильная – углом закручивания.

Проверочный расчет осей на сопротивление усталости и изгибную жесткость выполняют аналогично расчету валов, с учетом того, что для осей Мк = 0.

При разработке конструкции валов или осей рекомендуется детали, располагаемые на них, размещать по возможности ближе к опорам для уменьшения изгибающих моментов.

С целью уменьшения мест концентрации напряжений следует избегать излишних ступеней, отверстий и шпоночных пазов, а также других отклонений формы поперечного сечения вала или оси. Переходные участки следует выполнять в виде галтелей или канавок со скруглениями.

***

Подшипники

k-a-t.ru

конструктивные особенности, классификация и производство

При создании различных механизмов, имеющих в своём составе вращающиеся детали, часто используют валы. Давайте разберемся, что называется валом, в чем его отличие от оси, из чего состоит деталь вал, его классификация и материалы, используемые при производстве валов.

Определение, конструктивные особенности

Вал — деталь механизма, выполненная из металла, имеющая сечение определенной формы и передающая крутящий момент на другие элементы, вызывая их вращение.

Ось, отличается от вала тем, что служит только для их опоры. Если оси подразделяются на подвижные и статические, то валы всегда вращающиеся. Геометрическая форма оси, может быть только прямой.

Вал составляют следующие участки:

- Опорный.

- Промежуточный.

- Концевой.

Кольцевое утолщение называется буртиком. Промежуточная часть между разными диаметрами для фиксации одеваемых деталей носит название – заплечик.

Участок где происходит изменение диаметра вала называется галтелью. С Целью увеличения прочности кривизна галтели меняется плавно. Различают 2 вида кривизны: постоянная и переменная. Увеличение значения кривизны галтели и изготовление специальных отверстий повышает надежность вала на одну десятую часть.

В зависимости от распределения величины нагрузок, отражённого в специальных графиках (эпюрах) определяют длину и форму вала. Также этот параметр зависит от условий сборки и метода изготовления.

Размеры посадочных мест для крутящихся элементов расположенных на концах валов жестко стандартизированы по ГОСТам.

Материалы

В зависимости от внешних сил, которым подвергается деталь вал в процессе эксплуатации, осуществляется подбор материала для его изготовления.

Для этой цели используют легированные стали с высоким содержанием углерода, так как обладают улучшенными механическими характеристиками и износостойкостью. Получают данные детали методом прокатки.

Основную массу валов производят из легированной стали марки 45Х, со средним содержанием углерода. Для валов, подвергающихся высоким напряжениям используют стали 40ХН, 40ХНГМА, 30ХГТ и другие, которые подвергаются процессу закалки с высоким отпуском.

Кроме того, для коленчатых тяжелых валов в качестве материала используют высокопрочные чугуны, образованные путем вкрапления в металлическую решетку шарообразных включений углерода и содержащие в составе Mg, Ca, Se, Y.

Классификация валов

По назначению:

- Валы передач, на которых расположены детали механизма передач (шестеренки, муфты, шкифы).

- Коренные, которые несут другие части.

По форме оси:

- Прямые.

- Кривошипные.

- Гибкие.

Прямые делятся на:

- Гладкие.

- Ступенчатые.

- Червячного типа.

- Фланцевые.

- Карданные.

По форме сечения:

- Гладкие.

- Пустотелые.

- Шлицевые.

Производство

Существуют несколько этапов изготовления:

- Проведение проектных и конструкторских работ и расчетов с привлечением специального программного обеспечения.

- Выбор и закупка необходимого материала, отвечающего требуемым характеристикам. Оснащение дополнительным производственным оборудованием, при необходимости.

- Формовка.

- Сварка и шлифовка.

- Динамическая балансировка.

- Нанесение защитного покрытия.

Первый этап обычно выполняются в конструкторском бюро. По окончанию работы оформляется проектная документация, содержащая расчеты и обработанные данные, в строгом соответствии с которыми будет осуществляться производство данного типа детали.

На втором этапе, производится выбор материала заготовки, отвечающего требуемым эксплуатационным характеристикам и перевооружение производства технологическим оборудованием.

Третий этап выполняется с использованием токарного оборудования, где заготовка подвергается механической обработке и обретает свою геометрию и размер. При этом, изменению подвергаются все поверхности заготовки.

На четвертом этапе производится скрепление отдельных элементов заготовки путем их сварки и изготовления необходимых отверстий и канавок. Затем, с помощью современных методов измерения, происходит шлифовка и доведения до их конечных размеров.

На следующем этапе, проверяют балансировку деталей, подвергая их динамическим испытаниям, так как от этого зависит полнота передачи энергии вращения другим элементам механизма. Нарушения балансировки может привести к нарушению эксплуатации оборудования на котором будет установлен вал.

Последний — шестой этап характеризуется нанесением специального слоя на его поверхность. Выбор способы и вида покрытий зависит от условий эксплуатации.

Тонкий слой резины на поверхности валов предохраняет от действия реакционных сред. Стойкость к коррозии обеспечивается электродуговым металлическим напылением этих деталей.

Методом хромирования добиваются увеличения износостойкости и уменьшения трения данного типа деталей.

Деталь — вал получило широкое использование во многих направлениях промышленности: автомобилестроении, станкостроении, железнодорожной, текстильной, деревообрабатывающей промышленности.

Подробно рассмотрев те вопросы, которые были поставлены выше, можно заключить:

- Вал отличается от оси своей функциональностью и геометрией.

- Вал состоит из 3-х участков (цапфы, шейки, шипа).

- Существуют различные типы классификации валов по назначению и формам.

- Материалом для детали выступают легированные стали различных марок, реже высокопрочные чугуны с шарообразными вкраплениями углерода.

- Изготовление вала включает в себя несколько этапов и требует специальных знаний и значительных затрат энергоресурсов.

- Для увеличения времени эксплуатации валов на этапе производства их поверхность покрывают специальными материалами.

- Вал широко применяется во многих механизмах в различных областях деятельности человека.

sopromats.ru

Назначение, конструкции и материалы осей и валов.

Назначение осей и валов.

Оси служат для поддержания вращающихся вместе с ними или на них различных деталей машин и механизмов. Вращение оси вместе с установленными на ней деталями осуществляется относительно ее опор, называемых подшипниками. Примером невращающейся оси может служить ось блока грузоподъемной машины (рис. 1, а), а вращающейся оси — вагонная ось (рис. 1, б). Оси воспринимают нагрузку от расположенных на них деталей и работают на изгиб.

Рис. 1

Рис. 1

Конструкции осей и валов.

Валы в отличие от осей предназначены для передачи крутящих моментов и в большинстве случаев для поддержания вращающихся вместе с ними относительно подшипников различных деталей машин. Валы, несущие на себе детали, через которые передается крутящий момент, воспринимают от этих деталей нагрузки и, следовательно, работают одновременно на изгиб и кручение. При действии на установленные на валах детали (конические зубчатые колеса, червячные колеса и т. д.) осевых нагрузок.валы дополнительно работают на растяжение или сжатие. Некоторые валы не поддерживают вращающиеся детали (карданные валы автомобилей, соединительные валки прокатных станов и т. п.), поэтому эти валы работают только на кручение. По назначению различают валы передач, на которых устанавливают зубчатые колеса, звездочки, муфты и прочие детали передач, и коренные валы, на которых устанавливают не только детали передач, но и другие детали, например маховики, кривошипы и т. д.

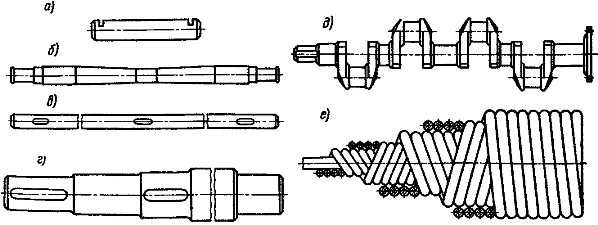

Оси представляют собой прямые стержни (рис 1, а, б), а валы различают прямые (рис. 1, в, г), коленчатые (рис. 1, д) и гибкие (рис. 1, е). Широко распространены прямые валы. Коленчатые валы в кривошипно-шатунных передачах служат для преобразования возвратно-поступательного движения во вращательное или наоборот и применяются в поршневых машинах (двигатели, насосы). Гибкие валы, представляющие собой многозаходные витые из проволок пружины кручения, применяют для передачи момента между узлами машин, меняющими свое относительное положение в работе (механизированный инструмент, приборы дистанционного управления и контроля, зубоврачебные бормашины и т. п.). Коленчатые и гибкие валы относятся к специальным деталям, их изучают в соответствующих специальных курсах. Оси и валы в большинстве случаев бывают круглого сплошного, а иногда кольцевого поперечного сечения. Отдельные участки валов имеют круглое сплошное или кольцевое сечение со шпоночной канавкой (рис. 1, в, г) или со шлицами, а иногда профильное сечение. Стоимость осей и валов кольцевого сечения обычно больше, чем сплошного сечения; их применяют в случаях, когда требуется уменьшить массу конструкции, например в самолетах (см. также оси сателлитов планетарного редуктора на рис. 4), или разместить внутри другую деталь. Полые сварные оси и валы, изготовляемые из ленты, расположенной по винтовой линии, позволяют снижать массу до 60%.

Оси небольшой длины изготовляют одинакового диаметра по всей длине (рис. 1, а), а длинные и сильно нагруженные – фасонными (рис. 1, б). Прямые валы в зависимости от назначения делают либо постоянного диаметра по всей длине (трансмиссионные валы, рис. 1, в), либо ступенчатыми (рис. 1, г), т.е. различного диаметра на отдельных участках. Наиболее распространены ступенчатые валы, так как их форма удобна для установки на них деталей, каждая из которых должна к своему месту проходить свободно (валы редукторов см. в статье «Зубчатые редукторы» рис. 2; 3; и «Червячная передача» рис. 2; 3). Иногда валы изготовляют заодно с шестернями (см. рис. 2) или червяками (см. рис. 2; 3).

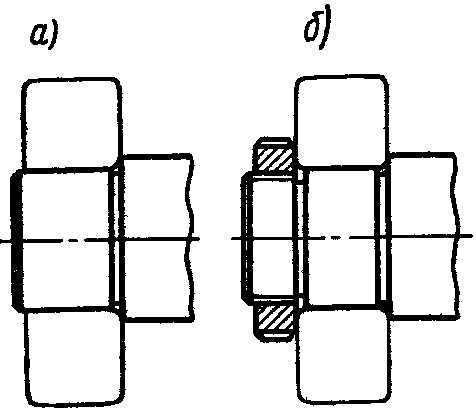

Рис. 2Участки осей и валов, которыми они опираются на подшипники, называют при восприятии радиальных нагрузок цапфами, при восприятии осевых нагрузок — пятами. Концевые цапфы, работающие в подшипниках скольжения, называют шипами (рис. 2, а), а цапфы, расположенные на некотором расстоянии от концов осей и валов, — шейками (рис. 2, б). Цапфы осей и валов, работающие в подшипниках скольжения, бывают цилиндрическими (рис. 2, а), коническими (рис. 2, в) и сферическими (рис. 2, г). Самые распространенные — цилиндрические щшфы, так как они наиболее просты, удобны и дешевы в изготовлении, установке и работе. Конические и сферические цапфы применяют сравнительно редко, например для регулирования зазора в подшипниках точных машин путем перемещения вала или вкладыша подшипника, а иногда для осевого фиксирования оси или вала. Сферические цапфы применяют тогда, когда вал помимо вращательного движения должен совершать угловое перемещение в осевой плоскости. Цилиндрические цапфы, работающие в подшипниках скольжения, обычно делают несколько меньшего диаметра по сравнению с соседним участком оси или вала, чтобы благодаря заплечикам и буртикам (рис. 2, б) оси и валы можно было фиксировать от осевых смещений. Цапфы осей и валов для подшипников качения почти всегда выполняют цилиндрическими (рис. 3, а, б). Сравнительно редко применяют конические цапфы с небольшим углом конусности для регулирования зазоров в подшипниках качения упругим деформированием колец. На некоторых осях и валах для фиксирования подшипников качения рядом с цапфами предусматривают резьбу для гаек (рис. 3, б;) или кольцевые выточки для фиксирующих пружинных колец.

Рис. 3

Рис. 3

Пяты, работающие в подшипниках скольжения, называемых подпятниками, делают обычно кольцевыми (рис. 4, а), а в некоторых случаях — гребенчатыми (рис. 4, б). Гребенчатые пяты применяют при действии на валы больших осевых нагрузок; в современном машиностроении они встречаются редко.

Рис. 4

Рис. 4

Посадочные поверхности осей и валов, на которых устанавливают вращающиеся детали машин и механизмов, выполняют цилиндрическими и гораздо реже коническими. Последние применяют, например, для облегчения постановки на вал и снятия с него тяжелых деталей при повышенной точности центрирования деталей.

Поверхность плавного перехода от одной ступени оси или вала к другой называется галтелью (см. рис. 2, а, б). Переход от ступеней меньшего диаметра к ступени большего диаметра выполняют со скругленной канавкой для выхода шлифовального круга (см. рис 3). Для снижения концентрации напряжений радиусы закруглений галтелей и канавок принимают возможно большими, а глубину канавок — меньшей (ГОСТ 10948-64 и 8820-69).

Разность между диаметрами соседних ступеней осей и валов для снижения концентрации напряжений должна быть минимальной. Торцы осей и валов для облегчения установки на них вращающихся деталей машин и предубеждения травмирования рук делают с фасками, т. е. слегка обтачивают на конус (см. рис. 1…3). Радиусы закруглений галтелей и размеры фасок нормализованы ГОСТ 10948-64.

Длина осей обычно не превышает 2…3 м, валы могут быть длиннее. По условиям изготовления, транспортировки и монтажа длина цельных валов не должна превышать 6…7 м. Более длинные валы делают составными и отдельные части их соединяют муфтами или с помощью фланцев. Диаметры посадочных участков осей и валов, на которых устанавливаются вращающиеся детали машин и механизмов, должны быть согласованы с ГОСТ 6636-69 (СТ СЭВ 514-77).

Материалы осей и валов.

Оси и валы изготовляют из углеродистых и легированных конструкционных сталей, так как они обладают высокой прочностью, способностью к поверхностному и объемному упрочнению, легкостью получения прокаткой цилиндрических заготовок и хорошей обрабатываемостью на станках. Для осей и валов без термообработки используют углеродистые стали Ст3, Ст4, Ст5, 25, 30, 35, 40 и 45. Оси и валы, к которым предъявляют повышенные требования к несущей способности и долговечности шлицев и цапф, выполняют из среднеуглеродистых или легированных сталей с улучшением 35, 40, 40Х, 40НХ и др. Для повышения износостойкости цапф валов, вращающихся в подшипниках скольжения, валы делают из сталей 20, 20Х, 12ХНЗА и других с последующей цементацией и закалкой цапф. Ответственные тяжелонагруженные валы изготовляют из легированных сталей 40ХН, 40ХНМА, 30ХГТ и др. Тяжелонагруженные валы сложной формы, например, коленчатые валы двигателей, делают также из модифицированного или высокопрочного чугуна.

metiz-bearing.ru

📌 ВАЛ (деталь машины) — это… 🎓 Что такое ВАЛ (деталь машины)?

- ВАЛ (деталь машины)

- ВАЛ (деталь машины) ВАЛ, деталь машины, передающая крутящий момент и поддерживающая вращающиеся детали. Различают валы прямые (гладкие и ступенчатые), коленчатые, валы-шестерни и т. д., а также гибкие валы и торсионы (см. ТОРСИОН) (передают только крутящий момент).

Энциклопедический словарь. 2009.

- ВАЛ (в экономике)

- ВАЛ (укрепление)

Смотреть что такое «ВАЛ (деталь машины)» в других словарях:

Вал (деталь машин) — Приводной вал воздушного винта самолёта … Википедия

ВАЛ — деталь машины, передающая крутящий момент и поддерживающая вращающиеся детали. Различают валы прямые (гладкие и ступенчатые), коленчатые, валы шестерни и т. д., а также гибкие валы и торсионы (передают только крутящий момент) … Большой Энциклопедический словарь

вал — 1. вал/¹ (насыпь). 2. вал/² (деталь машины). 3. вал/³ (общая стоимость продукций) … Морфемно-орфографический словарь

вал — 1. ВАЛ, а, предлож. о вале, на валу; мн. валы; м. 1. Длинная земляная насыпь, гряда земли (оборонительного или хозяйственного назначения). Крепостной, городской в. Оборонительный в. В. для защиты от паводка. 2. обычно мн.: валы, ов. Высокая волна … Энциклопедический словарь

вал — 1. Архитектурный облом выпуклого профиля, очерченный по полуокружности или по кривой, близкой к ней 2. Деталь машины, вращающаяся в подшипниках и служащая опорой для вращающихся деталей, предназначенная для передачи крутящего момента 3. Высокая… … Справочник технического переводчика

ВАЛ — деталь машины, служащая для передачи вращающего действия силы. В. бывают двух родов: прямые и коленчатые. Первые передают вращательное движение посредством шкивов или зубчаток, насаженных на них, вторые в соединении с шатуном преобразуют… … Сельскохозяйственный словарь-справочник

Вал (в машиностроении) — Вал в машиностроении, вращающаяся (обычно в подшипниках) деталь машины, передающая крутящий момент. В. ≈ одна из основных деталей почти всех машин и механизмов. По конструкции различают прямые (гладкие, ступенчатые, шлицевые кулачковые валы),… … Большая советская энциклопедия

Вал — I м. Длинная и высокая земляная насыпь, созданная для защитных или хозяйственных целей. II м. Деталь машины, механизма, вращающаяся вокруг своей оси и сообщающая движение другим частям механизма. III м. Общий объём произведённой за определённый… … Современный толковый словарь русского языка Ефремовой

Вал — I м. Длинная и высокая земляная насыпь, созданная для защитных или хозяйственных целей. II м. Деталь машины, механизма, вращающаяся вокруг своей оси и сообщающая движение другим частям механизма. III м. Общий объём произведённой за определённый… … Современный толковый словарь русского языка Ефремовой

Вал — I м. Длинная и высокая земляная насыпь, созданная для защитных или хозяйственных целей. II м. Деталь машины, механизма, вращающаяся вокруг своей оси и сообщающая движение другим частям механизма. III м. Общий объём произведённой за определённый… … Современный толковый словарь русского языка Ефремовой

dic.academic.ru

Вал приводной – разбираем в деталях конструкцию и поломки + видео » АвтоНоватор

Вал приводной, передний правый, передний левый – всё это является частью АКПП. В данный момент времени автоматическая коробка передач активно набирает популярность у начинающих автолюбителей. Да и автомобилисты со стажем тоже не прочь пересесть на коробку-автомат. Давайте разберемся в принципе работы АКПП.

Узлы АКПП – что лежит в основе ее работы?

Назначение у данного узла то же, что и у МКПП (механическая коробка переключения передач), – преобразовывать и изменять направление крутящего момента. Автоматические коробки отличаются по численности передач, а также бывают различные способы переключения, и имеются различные типы сцепления. Давайте тщательно рассмотрим устройство АКПП. Первая деталь – гидротрансформатор, служит он для обеспечения преобразования передачи во время крутящего момента. Для своей работы использует рабочую жидкость. Если брать АКПП, то в нем используется готовое трансмиссионное масло.

Далее рассмотрим планетарный редуктор, он представляет собой узел, в состав которого входят «солнечные шестерни», сателлиты и коронные шестерни. Этот редуктор – главный узел в автоматической коробке передач. А вот система гидравлического управления – это комплекс, который предназначен для управления вышеописанным редуктором. В неё также входит гибкий приводной вал, чертёж этой системы именно для вашего автомобиля лучше всего поможет вам разобраться в вопросах ее функционирования, потому что тут у каждого производителя своя особенность построения.

Приводной вал – конструкция и функции

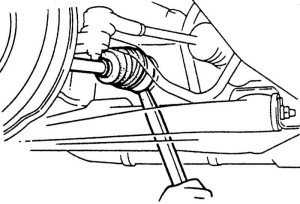

В системе АКПП также имеется ряд подшипников, из-за которых может из строя выйти вся коробка передач. К примеру, к таким жизненно важным элементам для автомобиля относится подвесной промежуточный подшипник приводного вала. Конечно, если сломается один подшипник, ни к чему серьезному это не приведет, но все-таки ездить с сильным гулом из-под капота не очень приятно. Еще одна деталь, на которую стоит обратить внимание, это шарнирный комплект, приводной вал никак не сможет обойтись без данного элемента конструкции. Именно он обеспечивает равномерность передачи тяговых усилий, которые приходятся на ведущие колеса.

Чаще всего, шарниры приводного вала дают сбой из-за негерметичного пыльника. Неисправность данной детали видно сразу, вы почувствуете, как неравномерно во время езды вес автомобиля распределяется на колеса. Конечно, в первую очередь необходимо проверить давление шин, а потом разбираться с АКПП. Сальник и пыльник приводного вала, в целом, весьма похожие по своему назначению элементы, могут также выйти из строя, несмотря на простоту устройства. Самая частая проблема: сальник начинает течь.

Если у вас внизу под капотом что-то капает, то первым делом проверьте сальник. Каких-то других проблем вы пока не почувствуете, но со временем в негодность будет приходить вся система АКПП.

Что делать, когда нужен ремонт приводных валов?

Ремонт приводных валов осуществляется путем замены той или иной детали. Не может быть так, чтобы сломалась вся АКПП. Часто ломается именно одна деталь, и ваша задача состоит в том, чтобы найти ее.

Чаще всего, это не так просто, бывает, что приходится заменять все детали по порядку, чтобы найти источник проблемы. Конечно, при поломке у каждой детали свой какой-то определенный «почерк». Все основные моменты поломок тех или иных деталей мы описали выше.

На всех автозаводах, перед тем как собрать новую модель автомобиля, отдельно собирают для него коробку передач. Отсюда очень логичным будет звучать вывод, что у каждого автомобиля своя особенность в АКПП. Многие автолюбители при выборе нового авто смотрят на расчет приводного вала, это часть характеристики, где указано, как именно работает АКПП у данной модели. Также данный расчет отлично поможет вам в дальнейшем, когда вы начнете ремонт или запланируете замену каких-либо деталей.

carnovato.ru