Механизм управления коробкой передач | Трансмиссия

Механизм управления коробкой передач соединяет ручной рычаг управления коробкой передач, расположенный под рулевым колесом, с механизмом переключения на боковой крышке коробки. Благодаря этому водитель, переставляя рычаг в соответствующее положение, включает передачи, необходимые по условиям движения.

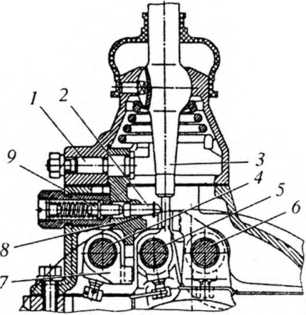

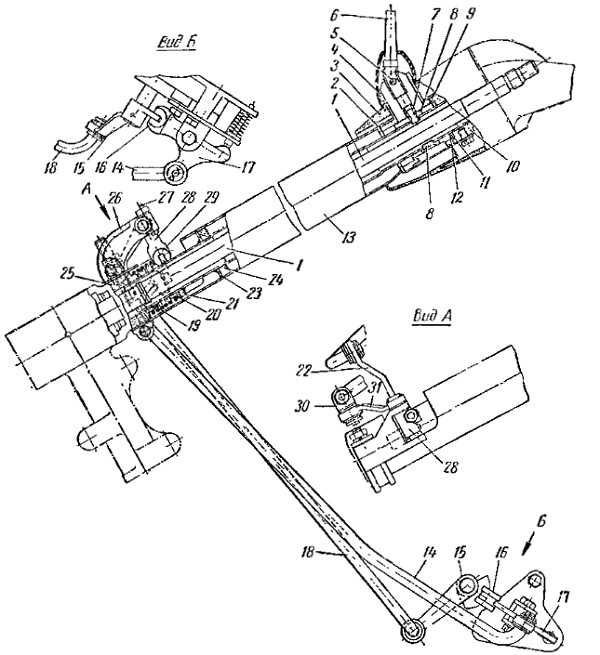

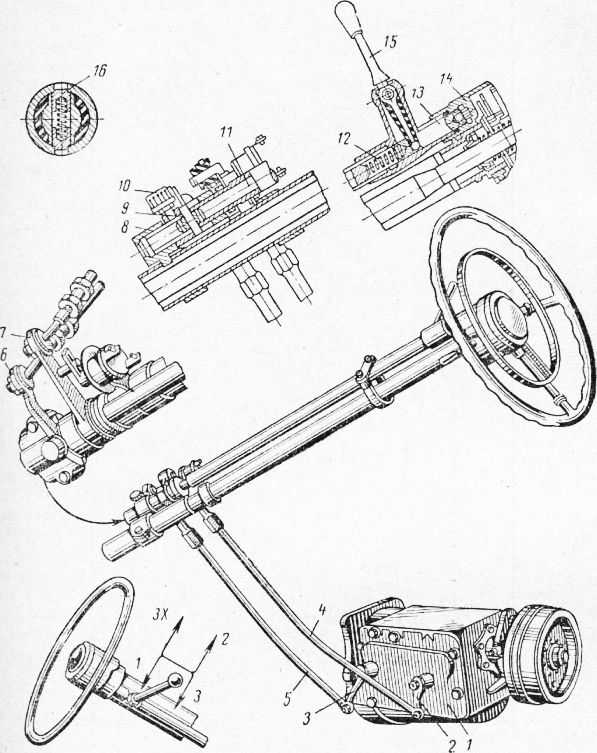

Рис. Схема механизма управления коробкой передач:

1 — вал управления коробкой передач; 2 — упорная шайба; 3 — кожух головки вала; 4 — головка вала управления; 5 — ось рычага; 6 — рычаг управления коробкой передач; 7 — пружина; 8 — шпонка; 9 — волнистая шайба; 10 — подшипник вала управления; 11 — верхняя регулировочная шайба; 12 — нижняя регулировочная шайба; 13 — труба рулевой колонки; 14 — тяга управления переключателем; 15 — рычаг переключателя; 16 — вкладыш рычага; 17 — нижний рычаг управления переключателем; 18 — тяга переключения передач; 19 — сальник вала управлении; 20 — возвратная пружина; 21 — шайба возвратной пружины; 22 — рычаг переключении передач; 23 — шайба; 24 — сальник; 25 — картер рулевого механизма; 26 — кронштейн верхнего рычага управления переключателем; 27 — клин; 28 — поводов верхнего рычага, 20 — вкладыш поводка; 30 — сухарь тяги; 14, 31 — верхний рычаг управления переключателем

Рычаг 6 установлен в головке вала 1 управления и может поворачиваться на оси 5, запрессованной в головке. Наружный конец рычага оканчивается пластмассовой рукояткой, а внутренний имеет сферическую головку, которая входит в отверстие шпонки 6, приваренной контактной сваркой к валу 1. На другой стороне вала имеется еще одна такая же шпонка, но без отверстия. Эти шпонки входят в продольные пазы головки 4. Вал таким образом может перемещаться относительно головки в осевом направлении, а поворачиваться только вместе с ней. Если опустить наружный конец рычага 6 из нейтрального положения вниз, вал 1 поднимется в верхнее положение, а если поднять вверх, вал опустится в нижнее положение. При повороте рычага 6 около рулевой колонки вместе с ним поворачиваются и головка 4 вала, и вал. На конец рычага 6 надета тугая пружина 7, удерживающая рычаг от вибрации при езде по неровной дороге.

Вал управления представляет собой тонкостенную стальную трубу, помещенную внутри трубы 13 рулевой колонки. Концы вала свободно вставлены внизу в горловину картера 25 рулевого механизма, а наверху — в подшипник 10 вала, представляющий собой муфту из цинкового сплава, укрепленную болтами на трубе рулевой колонки. В верхнюю часть подшипника запрессована полиамидная втулка. На нижний конец вала надета возвратная пружина 20, зажатая между горловиной картера рулевого механизма и шайбой 21, надетой на вал. Эта пружина при выключении передач возвращает вал кверху, помогая водителю поставить механизм переключения в нейтральное положение. К валу приварена шайба 23, на которой лежит войлочная уплотнительная шайба-сальник 24, не пропускающая пыль и воздух, загрязненный газами от двигателя, в пассажирское помещение кузова. В отверстие горловины картера рулевого механизма также установлен сальник 19 для защиты от грязи рабочей поверхности вала управления. Между головкой 4 вала и подшипником 10 вставлена с натягом волнистая стальная шайба 9. Благодаря этому головка вала зажата между подшипником и упорной шайбой 2, вставленной в трубу рулевой колонки. Натяг шайбы регулируют шайбами 11 и 12, которые укладывают в таком количестве, чтобы высота шайбы 9 в сжатом состоянии была бы равна примерно 0,5 мм. Это устройство гасит угловые колебания рычага 6 управления коробкой. Концы вала управления точно калиброваны по наружному диаметру для того, чтобы вал плавно и легко перемещался и поворачивался в горловине картера и в подпятнике.

Для соединения вала управления с механизмом переключения коробки у нижнего конца вала установлены два рычага: рычаг переключения передач 22 и верхний рычаг 31 управления переключателем. Рычаг 22 переключения передач основанием в виде кольца надет на вал управления и приварен к нему. В отверстие на конце этого рычага вставлен шарнирно верхний конец тяги 18, нижний конец которой соединен с рычагом 15 переключателя. Таким образом, при повороте вала управления вследствие поворота рычага 6 переключатель механизма переключения тоже поворачивается.

Верхний рычаг 31 управления переключателем установлен на кронштейне 26, являющемся одновременно хомутом для креплении трубы рулевой колонки на картере рулевого механизма. Кронштейн 26 имеет два ушка, в отверстия которых запрессованы пластмассовые втулки. В эти втулки вставлена ось с напрессованным на нее, а затем приваренным рычагом 31. В промежутке между ушками кронштейна на эту ось надет поводок 28 рычага. Он затянут на оси клином 27 с гайкой. Чтобы поводок не проворачивался, на оси в этом месте сделана лыска. Благодаря поводку, заключенному между ушками, ось не может выскочить из кронштейна. Основное назначение поводка — передавать осевое перемещение вала 1 рычагу 31 управления переключателем. Для этого поводок имеет на конце вилку, в которую вставлен стальной вкладыш 29, надетый своей прорезью на основание-кольцо рычага 22 переключения передач. При осевом перемещении вала 1 вкладыш движется вместе с валом и поворачивает поводок, а с ним и рычаг 31. В отверстие верхнего рычага 31 управления переключателем вставлена резиновая втулка с металлической гильзой, развальцованной во втулке. В отверстие этой гильзы вставлена ось сухаря 30, закрепленная от выпадания шплинтом. Сухарь надет на конец тяги 14 управления переключателем. Благодаря резьбе на тяге и двум контргайкам сухарь можно переставлять на тяге и таким образом регулировать ее рабочую длину. Длина тяги 18 переключения передач не регулируется.

Тяга 14 передает движение от верхнего рычага 31 нижнему рычагу 17, установленному на боковой крышке коробки передач. Из рисунка (вид Б) видно, что нижний рычаг 17 имеет на конце вилку с вкладышем 10 аналогично поводку 28 верхнего рычага. Вкладыш надет на сектор рычага 15 переключателя. При повороте рычага 17 вал переключателя перемещается в осевом направлении, вследствие чего кулак переключатели войдет в паз соответствующей вилки переключения передач.

Для включения первой и второй передач водитель сначала перемещает рычаг 6 управления коробкой вверх по направлению к ободу рулевого колеса. При этом внутреннее плечо рычага опускает вал управления вниз, сжимая возвратную пружину 20. Опускаясь вниз, вал при помощи поводка 28 поворачивает рычаг 31, который, в свою очередь, с помощью тяги 14 поворачивает нижний рычаг 17, а последний передвигает переключатель в положение, необходимое для включения первой и второй передач. После этого водитель поворачивает рычаг 6 вверх или вниз, смотри по тому, какую передачу (первую или вторую) ему нужно включить. Вместе с рычагом 6 поворачивается вал 1, а следовательно, и рычаг 22 переключения передач, который с помощью тяги 18 повернет переключатель в нужном направлении. Кулак переключателя при этом передвинет вилку включения вперед или назад и включит таким образом необходимую передачу.

Чтобы включить третью или четвертую передачу, не нужно перемещать вал 1 в осевом направлении. В этом случае рычаг 6 необходимо лишь повернуть от нейтрального положения. Для включения передачи заднего хода нужно отжать сначала рычаг 6 вниз до упора, преодолев при этом сопротивление пружины упора заднего хода, а затем повернуть рычаг 6 вверх против часовой стрелки. Вал 1 управления при этом поднимется вверх от нейтрального положения, что вызовет перемещение переключателя, необходимое для зацепления его кулака с рычагом вала включения заднего хода.

При правильной регулировке механизма управления вал управления должен легко подниматься вверх под действием возвратной пружины, как только механизм будет стронут с зафиксированного положения, и опускаться вниз от небольшого усилия водителя. При включении заднего хода усилие, необходимое для перемещения рычага управления коробкой, должно быть заметно большим, чем при включении передач переднего хода. Затруднительное переключение передач переднего хода и в особенности тугое перемещение вала управления в осевом направлении служат признаком необходимости регулировки механизма управления. Для этого, включив третью или четвертую передачу, регулируют рабочую длину тяги 14 управления переключателем, перемещая вдоль тяги сухарь 30 так, чтобы поводок 28 верхнего рычага 31 управления переключателем установился бы перпендикулярно оси рулевой колонки. После этого сухарь закрепляют, затягивая обе контргайки в упор с торцами сухаря.

Между нижним рычагом 15 переключателя и упором заднего хода должен быть зазор 0,05—0,25 мм при таком положении переключателя, когда кулак его находится на расстоянии 3,5 мм от торца крышки (как показано на рисунке). Зазор между рычагом и упором регулируют прокладками 12, которые кладут под упор.

Механизм переключения, т. е. боковая крышка в сборе, монтируется на коробке передач при нейтральном положении всех шестерен.

ustroistvo-avtomobilya.ru

Механизмы управления коробками передач

Механизмы управления КП служат для включения передачи, ее переключения в зависимости от меняющихся условий работы трактора и ее выключения — перевода в режим нейтральной передачи. Их конструкция зависит от метода переключения передач — с остановкой трактора ( с разрывом потока мощности) или без его остановки (без разрыва или с кратковременным разрывом потока мощности).

Рис. 4.7. Схемы составной планетарной КП

Рис. 4.7. Схемы составной планетарной КП

В первом случае механизм управления КП служит:

- для установки шестеренкареток или жестких блокировочных муфт (при наличии шестерен постоянного зацепления) в рабочее или нейтральное положение;

- их фиксации от осевых перемещений;

- предотвращения их самопроизвольного включения или выключения;

- предотвращения одновременного включения двух передач.

Механизм управления представляет собой механическую рычажнотяговую систему, управляемую мускульной силой тракториста.

Во втором случае в КП установлены только шестерни постоянного зацепления, а их блокировка может осуществляться тремя способами: с использованием синхронизаторов или фрикционных многодисковых муфт с гидроподжатием (для КП с неподвижными осями валов) или аналогичных фрикционных муфт и тормозов (для ПКП). В двух последних случаях гидравлическое управление КП состоит в подаче масла под давлением в бустер необходимой муфты или тормоза и его отводе из них при их разблокировании, а также в предотвращении самопроизвольного их включения и выключения.

Механизмы управления ступенчатыми коробками передач.

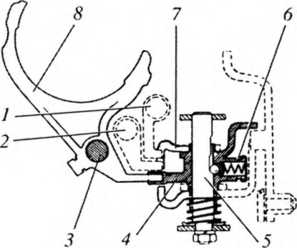

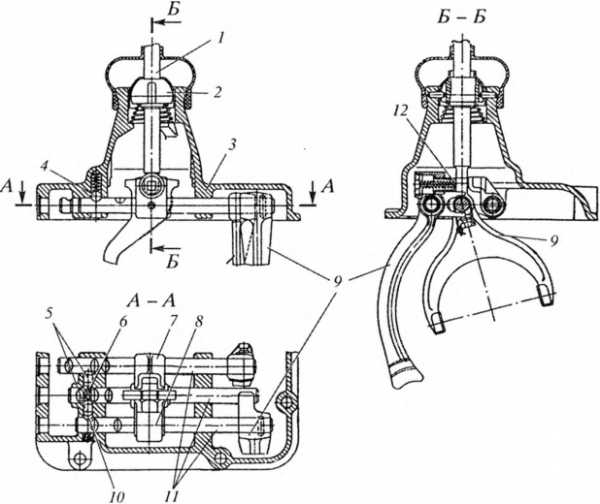

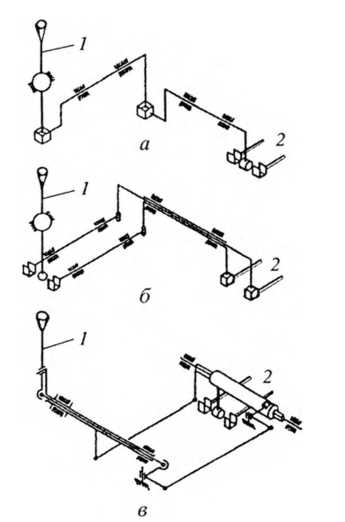

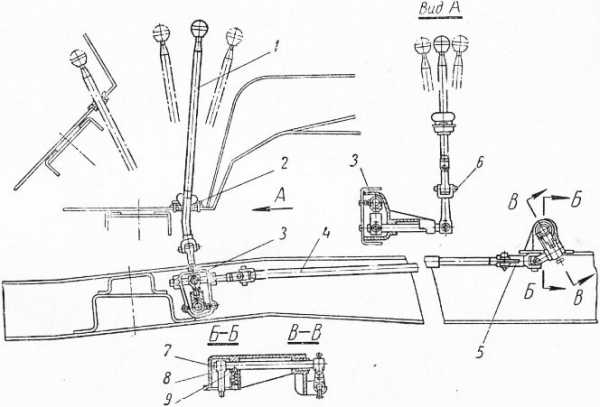

Принципиальные схемы механизмов управления КП рычажно-тяговой системы и отдельных ее элементов показаны на рис. 4.8. Осевое передвижение шестерен-кареток 16 или жестких блокировочных муфт и муфт синхронизаторов производится управляющими вилками 15, которые вводятся в кинематическую связь с рычагом 18 управления КП. Концы вилки 15, как правило, входят в кольцевую проточку М на наружной поверхности каретки 16 (или блокировочной муфты), не мешая ее вращению, но ограничивая ее осевое перемещение по валу, фиксируя тем самым включенное или нейтральное ее положение. Вилки 15 в большинстве случаев жестко связаны с цилиндрическими 14 или прямоугольными 28 (рис. 4.8,г) ползунами. На ползунах имеются специальные прямоугольные пазы Н, в которые вводится конец короткого плеча управляющего рычага 18. Внешний, более длинный и удобно расположенный к трактористу конец рычага обычно имеет пластмассовую головку 6.

Встречаются конструкции (рис. 4.8,в), когда каретка находится в глубине КП и прямую ее связь с ползуном осуществить сложно. Тогда применяют промежуточный двуплечий рычаг 22. В этом случае обычно на головке вилки 23 делают фрезерованный боковой паз Р, посредством которого рычаг 22 перемещает ее по неподвижной направляющей оси 24. Необходимо отметить, что подобное перемещение головки вилки по направляющей оси иногда применяется для непосредственного ее соединения с рычагом управления КП или с промежуточным прямоугольным ползуном.

Жесткое соединение управляющей вилки 15 с цилиндрическим ползуном (рис. 4.8,е) осуществляется чаще всего посредством фиксирующего болта 29 или стяжного фиксирующего болта 30. Болты обычно стопорятся проволокой 31. Управляющие вилки с прямоугольными ползунами обычно соединяются стыковой электросваркой.

Число внешних рычагов управления КП зависит от ее кинематической схемы, но обычно не превышает двух. В продольно расположенных двух- и трехвальных КП применяют только один рычаг. В поперечно расположенных трехвальных КП с реверсированием передач, а также в составных и специальных, используют два рычага: один для переключения передач в диапазоне, а другой для выбора диапазона передач в редукторе.

Наиболее распространен рычаг управления с шаровым шарниром (рис. 4.8,а), образованным шаровым утолщением 3 рычага 18 и сферическим гнездом 7 поддерживающей колонки. Штифт 8, входящий из колонки в вертикальный паз утолщения 3, предотвращает осевое вращение рычага 18, но позволяет устойчивое его продольное и поперечное качание для управления ползунами. Сферический колпак 4 и пружина 5 обеспечивают плотную защиту шарового шарнира от пыли и грязи. Иногда сверху колпака устанавливают защитный гофрированный резиновый чехол для лучшей защиты внутренней полости КП от проникновения внутрь абразива и влаги.

При нейтральной передаче пазы 11 ползунов 14 и 28 располагаются в одной поперечной плоскости, чтобы нижний конец рычага 18 мог свободно перемещаться из одного паза в другой при его поперечном качении. Для включения передачи необходимо боковым перемещением рычага 18 ввести его нижний конец в зацепление с необходимым ползуном. Затем, двигая рычаг 18 вперед или назад, переместить его с вилкой 15 до полного зацепления включаемой пары шестерен на полную ширину зубчатого венца или блокировочной муфты.

Чтобы исключить одновременное перемещение двух соседних ползунов перемещение рычага 18 часто происходит по направляющим прорезям О пластинчатых кулис 17 в пределах, необходимых для включения каждой передачи. Обычно кулиса 17 устанавливается под шаровой опорой, но встречается ее установка и сверху последней. Широко в качестве кулисы применяют и неподвижные разделительные планки 27 (рис. 4.8,г) с прямоугольным боковым пазом Т, установленные между прямоугольными ползунами 28 вилок включения. При «нейтральной передаче» пазы Н и Т соответственно ползунов 28 и планок 27 совпадают, и нижний конец рычага 18 имеет возможность свободного поперечного качания до упоров в боковые ограничительные планки 26, не имеющие пазов.

При включении передачи нижний конец рычага 18 вместе с пазом ползуна смещается относительно пазов Т на разделительных планках, как показано на схеме, что исключает одновременность перемещения двух ползунов. Иногда для этой цели применяют блокирующие замки (рис. 4.8Д), состоящие из двух шариков 25, расположенных с небольшим зазором в боковых соосных отверстиях между каждой парой цилиндрических ползунов 14. При нейтральной передаче они находятся против полукруглых проточек С ползунов 14. При включении какой — либо передачи передвигающийся ползун сдвигает шарики 25, зажимая ими кольцевые проточки С смежных ползунов, блокируя возможность их перемещения, как показано на схеме.

Для закрепления кареток 16 (или соответствующих блокировочных муфт) в рабочих положениях, а также для предотвращения их самопроизвольного выключения при работе трактора их ползуны 14 и 28 удерживаются пружинными фиксаторами. Для этого фиксаторы чаще всего выполняются в виде ступенчатого стержня 11 (рис. 4.8,а) с нижней конусной головкой 13, которая под действием пружины 12, постоянно прижата к ползуну. Иногда фиксатором служит шарик 20 (рис. 4.8,в), поджимаемый пружиной 21.

Для включения или переключения передач тракторист должен приложить усилие к рычагу 18 и сдвинуть ползун 14 или 28, выжимая при этом фиксатор из выточки Л, и перемещать рычаг до тех пор, пока фиксатор вновь не опустится в смежную выточку, что будет соответствовать включенной или выключенной передаче. При этом обычно слышен щелчок фиксатора.

В ряде механизмов управления КП применяются блокировочные устройства, исключающие возможность перемещения ползунов при включенном сцеплении во избежание поломок зубьев подвижных шестерен и муфт.

Часто этот механизм блокировки (рис. 4.8,а) состоит из блокировочного валика 10, располагаемого над концами стержней 11 фиксаторов, управляемого системой рычагов 9 и тяг 2 от педали 1 сцепления. На валике 10 имеется продольный паз К или местные сверления, лежащие в поперечных плоскостях, проходящих через ось фиксаторов. При включенном сцеплении, как показано на схеме, концы стержней 11 упираются в цилиндрическую поверхность валика 10, что исключает возможность их подъема, а, следовательно, и переключения передач.

При полностью выключенном сцеплении валик 10 повернут в положение, когда продольная плоскость паза К совпадает с продольной плоскостью осей фиксаторов. В этом случае фиксаторы могут подниматься при переключении передач. Иногда (рис. 4.8,6) блокировочный валик 19 имеет не вращательное движение, а осевое. В этом случае ползуны 14 блокируются непосредственно цилиндрической частью валика 19, как показано на схеме. При выключении сцепления последний сместится в положение, когда его фрезерованные участки П не будут препятствовать перемещению ползунов 14, то есть переключению передач.

В современных конструкциях КП предусматриваются устройства, исключающие возможность запуска двигателя при включенной передаче. Обычно они имеют датчик положения рычага управления, включенный в электрическую схему магнето пускового двигателя или стартера.

Синхронизаторы. Синхронизатором называют узел механизма управления КП, служащий для бесшумного и безударного включения передач. В основу действия синхронизатора положен принцип использования сил трения для выравнивания (синхронизации) угловых скоростей соединяемых деталей, образующих передачу. Обычно синхронизаторы имеют конические поверхности трения, хотя встречаются и дисковые.

Различают синхронизаторы простые и инерционные.

Простые синхронизаторы не препятствуют включению передачи до полного выравнивания угловых скоростей соединяемых деталей КП, что обычно сопровождается появлением ударных нагрузок и шума.

Инерционные синхронизаторы получили наибольшее распространение в КП тракторов и автомобилей, так как имеют устройство блокировки для безударного и бесшумного включения передачи.

Инерционный синхронизатор состоит из трех основных элементов:

выравнивающего — фрикционного устройства, поглощающего энергию касательных сил инерции вращающихся масс

включающего — зубчатой муфты, включающей передачу.

блокирующего — устройства, препятствующего включению зубчатой муфты до полного выравнивания угловых скоростей соединяемых деталей.

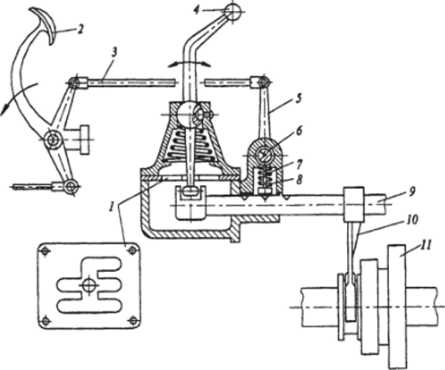

На рис. 4.9 представлен инерционный синхронизатор, получивший распространение в КП тракторов и автомобилей. На шлицах переднего конца вторичного вала 10 неподвижно закреплена ступица 8 синхронизатора, на зубчатом венце которой установлена муфта 3 включения, управляемая вилкой 4. Зубчатый венец имеет три продольных паза 9, в которые установлены ползуны 7. Последние имеют в средней наружной части выступы, а на внутренней стороне — проточки в виде паза.

Ползуны 7 своими выступами прижаты к кольцевой проточке внутренней поверхности муфты 3 двумя пружинными кольцами 5, отогнутые концы которых заведены в паз одного из ползунов. Тем самым осуществляется упругая фиксация ползунов 7 в средней части муфты 3 при нейтральном ее положении.

С обеих сторон ступицы 8 синхронизатора установлены латунные блокирующие кольца 2 с зубчатыми венцами. На торцах колец выполнены три продольных паза 11, ширина которых несколько больше ширины ползунов 7. В пазы колец 2 входят концы ползунов 7, чем обеспечивается их совместное вращение.

На внутренней конической поверхности блокирующих колец 2 нареки3 резьба с мелким шагом, которая служит для разрушения масляной пленки и увеличения коэффициента трения между конусами блокирующих колец и наружной конической поверхностью ступиц зубьев шестерен 1 и 6. На ступицах шестерен 1 и 6 нарезаны зубья, такие же, как и на зубчатых венцах ступицы 8 и колец 2. Торцы зубьев блокирующих колец, обращенные к ступице 8, имеют скосы. Такие же скосы выполнены на «убьях муфты 3 и на зубьях ступиц шестерен.

Функцию включающего элемента выполняет муфта 3, выравнивающего — конусные поверхности ступиц шестерен 7 и 6 и колец 2, блокирующего — кольца 2.

Конструкция позволяет включить одну из двух передач: прямую (при блокировке вала К) и шестерни 7) и замедленную (при блокировке нала К) и шестерни 6). Рассмотрим работу синхронизатора при включении, например, прямой передачи.

Для включения передачи водитель выключает ФС и перемещает рычаг ом управления ползун, связанный с вилкой 4. Муфта 3 перемещается влево вместе с ползунами 7 и кольцом 2, пока последнее не войдет в контакт с шестерней 1. По мере увеличения усилия на рычаге, пружинные » оньца 5 деформируются, выступы ползунов выходят из проточки муфты, и она перемещается влево вдоль ползунов. Если угловые скорости кольца и шестерни одинаковые, то муфта, проходя через зубья кольца 2, входит в зацепление с зубьями шестерни 1, включая тем самым прямую передачу. Скосы на торцах зубьев при необходимости обеспечивают правильную и взаимную ориентацию блокируемых элементов за счет их поворота.

Если угловые скорости кольца 2 (вала 10) и шестерни 1 разные, то под действием возникшей силы трения между конусами кольцо 2 поворачивается на некоторый угол относительно муфты 3 в пределах зазора между ползунами 7 и пазами 11. При этом зубья кольца 2 занимают положение препятствующее дальнейшему перемещению муфты 3. С косы, выполненные на торцах зубьев муфты и кольца 2, обеспечивают передачу осевого усилия со стороны муфты на конусные поверхности трения. Одновременно с этим на зубьях кольца возникают реакции, стремящиеся вернуть кольцо в исходное состояние по отношению к муфте. Однако углы скосов зубьев выбраны так, что пока угловые скорости шестерни 1 и вала 10 не станут равными, момент трения между шестерней 1 и кольцом 2 сделать это не позволит.

Таким образом, синхронизатор позволяет включить передачу только после выравнивания угловых скоростей блокируемых элементов. Заметим, что вал 10 всегда кинематически связан с ведущими колесами. Скорость его вращения зависит от скорости трактора, и изменить ее с помощью синхронизатора практически невозможно. Шестерни 1 и 6 связаны с ведомыми частями ФС, которые при полностью выключенном сцеплении могут вращаться лишь по инерции. Поэтому всегда при работе синхронизатора выравнивание скоростей блокируемых элементов происходит за счет изменения скорости элемента, связанного с ведомыми частями ФС.

На рис. 4.10,а представлена другая конструкция инерционного синхронизатора. Он состоит из подвижной включающей муфты 1 с зубчатыми венцами 6, которая устанавливается на шлицах ведомого вала КП. Диск муфты 1 имеет три отверстия для полуцилиндров 5 фиксаторов, соединяющих его с двумя конусными кольцами 2, и три отверстия с коническими поясками для блокирующих пальцев 3, жестко связывающих конусные кольца. В средней части пальцы имеют проточку с коническими краями. Между двумя полуцилиндрами 5 каждого фиксатора расположены пружины 4.

В нейтральном положении (рис. 4.10,6) муфта 1 находится посредине между шестернями 7 и 9. При включении передачи муфта 1, перемещая полуцилиндры 5 фиксаторов, прижимает конусное кольцо 2 к конусу шестерни 7 (рис. 4.10,е). Если муфта 1 и шестерня 7 вращаются с разными угловыми скоростями, то за счет зрения между коническими поверхностями кольцо 2 проворачивается относительно диска муфты 1 в пределах разницы диаметров отверстия в диске для блокирующего пальца и проточки пальца. Контакт конических фасок отверстий и пальцев препятствует осевому перемещению муфты относительно кольца и не дает возможности включить передачу. Только после выравнивания угловых скоростей шестерни 7 и муфты1, когда трение между коническими поверхностями исчезает, появляется возможность относительного поворота муфты и кольца под действием осевой силы на поверхностях фасок. Муфта перемещается дальше, сжимая при этом пружины 4 полуцилиндров 5 фиксаторов, а ее зубья входят в зацепление с внутренним зубчатым венцом 8 шестерни 7 (рис 4.10,г).

При использовании синхронизаторов в качестве механизмов переключения передач требуется определенное время для выравнивания скоростей блокируемых элементов. При этом ФС выключено и мощность к и» лущим колесам не подводится. Однако, в большинстве своем, условия работы трактора таковы, что если во время его движения выключить ФС, (и фактор практически сразу же остановиться. Т.е синхронизатор непозволяет трактору при выполнении им основных работ переключать передачи «на ходу». Это не относится к колесным тракторам, выполняющим транспортные работы. Здесь условия работы трактора схожи с условиями для прочих транспортных машин, когда машина может продолжать движение некоторое время после выключения сцепления по инерции. Этим объясняется, что синхронизаторы в отечественных тракторных коробках передач до последнего времени практически не использовались.

Имеется опыт их применения на зарубежных колесных тракторах для переключения передач транспортного диапазона.

Механизмы переключения передач без остановки трактора. При переключении передач без остановки трактора чаще всего применяют многодисковые фрикционные муфты с гидроподжатием. На рис. 4.11,а показана конструкция наиболее распространенной двухбарабанной фрикционной муфты для управления двумя передачами.

|

|

|

Две гидроподжимные фрикционные муфты установлены в кольцевых расточках ведущего барабана 10, закрепленного на шлицах ведущего вата А. С двух сторон барабана расточены соосные кольцевые полости, в которые установлены поршни — нажимные диски 8 с внутренним резиновым кольцом 15 и наружным разрезным чугунным кольцом 9. В торцах барабана 10 прорезан ряд продольных пазов, в которые входят наружные шлицы ведущих стальных дисков 12. Такие же шлицы выполнены на внешней кромке поршня 8, предотвращающие его проворачивание в цилиндре.

В промежутках между ведущими дисками установлены ведомые диски 13 с накладками из порошкового фрикционного материала и внутренними шлицами. Диски 13 устанавливаются на шлицах ступиц соответствующих шестерен 4 и 17 постоянного зацепления, свободно вращающихся на двух шарикоподшипниках 2. Последние установлены на промежуточных шлицевых втулках 1 вала А, разделены дистанционным кольцом 18 и зафиксированы относительно шестерен стопорными кольцом 3. Сквозные сверления В между шлицами служат для лучшей смазки поверхностей трения муфт.

Внутренняя кольцевая полость цилиндра, в которую подается масло для включения передачи, называется бустером Д. Включение муфты происходит под давлением масла, поступающего в бустер из распределительного устройства (на схеме не показано) по продольным Б и радиальным Г сверлениям вала А. Под давлением масла происходит перемещение поршня 8, пакет дисков перемещается до упора в диск 6 и сжимается. Диск 6 фиксирован стопорным кольцом 14, установленным в кольцевой проточке барабана 10. При этом происходит сжатие возвратных пружин 7, установленных в сверлениях ступицы поршня 8 и поджимаемых к опорному диску 5, фиксированному стопорным кольцом 16.

При выключении передачи бустер муфты сообщается со сливом, поршень под действием возвратных пружин перемещается и освобождает диски. Для более быстрого удаления масла из бустера при выключении передачи в поршне 8 установлен сливной клапан. Наибольшее распространение имеет шариковый клапан 20, схема работы которого показана на рис. 4.11,6. Пока давление масла Рd в бустере, действующее и на шарик 19, не дает центробежной силе Рц открыть отверстие клапана, то он находится в положении 1, препятствуя вытеканию масла из бустера. При выключении передачи давление масла в бустере снижается и тогда под действием центробежной силы Рц шарик займет положение II, открывая отверстие для быстрого вытекания масла. Масло под действием центробежной силы выбрызгивается внутрь полости муфты, смазывая ее поверхности трения.

Для улучшения размыкание дисков фрикционной муфты при ее выключении иногда ее металлические диски без фрикционных покрытий или накладок делают слегка вогнутыми. В других случаях (рис. 4.11 ,в) на шлицевых выступах 23 этих дисков 12 посредством заклепок 21 устанавливают специальные разжимные пластинчатые пружины — лапки 22.

Гидравлическая система КП кроме подачи масла в определенном порядке к бустерам фрикционных муфт предназначена также для смазки деталей, фильтрации и охлаждения масла. Основными агрегатами гидравлической системы управления КП являются: насос, фильтр, редукционный клапан, регулирующий давление в системе, маслораспределитель для подачи масла к бустерам и другие устройства, способствующие переключению передач без остановки движения трактора.

Обычно предусматривается два варианта привода насоса системы: основной — от двигателя, и запасной — от ведущих колес. Запасной используется для включения передачи при запуске двигателя с буксира.

vostok-agro.info

Механизм управления (переключения) коробки передач

Механизм управления, с помощью которого осуществляются включение и выключение передач, находится обычно в крышке коробки передач и приводится в действие качающимся рычагом.

Рассмотрим устройство механизма управления (переключения) пятиступенчатой коробкой передач. Рычаг переключения передач свободно качается в сферическом гнезде крышки коробки передач, опираясь на него шаровым утолщением и удерживаясь в нем пружиной и фиксатором (штифтом).

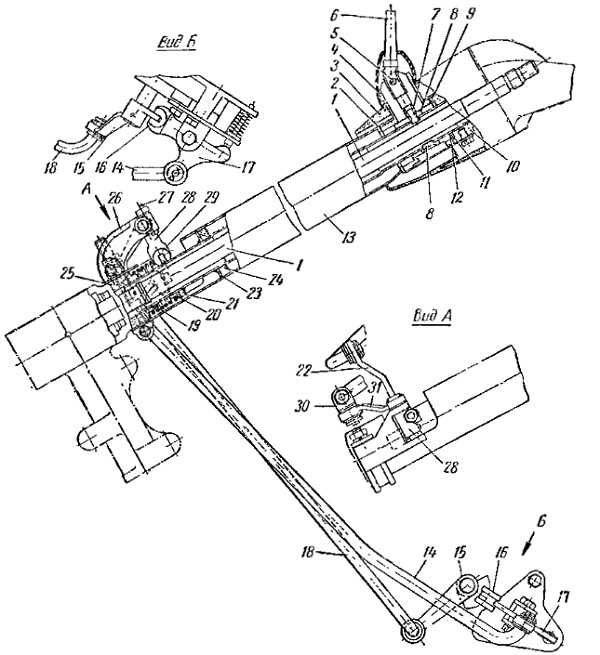

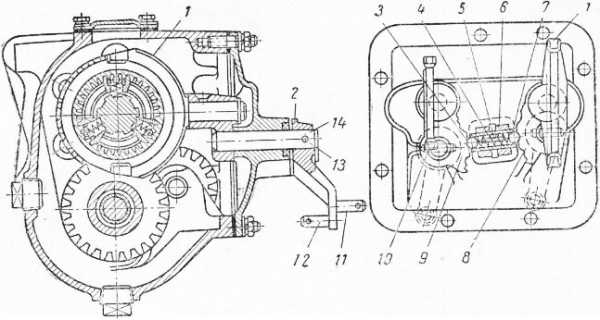

Рис. Механизм переключения передач:

1 — ползун; 2 — верхняя крышка картера коробки передач; 3 — вилка переключения 1 передачи и ЗХ; 4 — вилка переключения II и III передач; 5 — вилка переключения IV и V передач; 6 — шарик замкового устройства; 7 — корпус фиксатора; 8 — пружина фиксатора; 9 — штифт замкового устройства; 10 — шарик фиксатора; 11 — вентиляционный колпачок; 12 — пружина предохранительного устройства; 13 — шток; 14 — толкатель

Нижний конец рычага входит в паз одной из трех вилок, каждая из которых перемещает каретку синхронизатора или шестерню I передачи и заднего хода. Для уменьшения хода рычага переключения передач при включении I передачи или передачи заднего хода имеется промежуточный рычаг, установленный на оси.

Фиксация включенного или выключенного положения в коробке передач обеспечивается с помощью фиксаторов, состоящих из шариков 10 и пружин 8, размещенных вертикально в приливах верхней крышки 2 картера коробки передач. Шарики входят в верхние углубления ползунов. На каждом ползуне 1 имеется по три углубления: одно (среднее) — для нейтрального положения и два — для соответствующих передач. Расстояния между углублениями выбраны такими, чтобы обеспечить зацепление соответствующих зубчатых венцов на всю длину зубьев.

Для предотвращения случайного включения одновременно двух передач служит замковое устройство, состоящее из штифта 9 и двух шариков 6. Для шариков на ползунах имеются боковые углубления, а штифт установлен в горизонтальном отверстии среднего ползуна. Сумма диаметров всех шариков и длины штифта равна расстоянию между крайними ползунами, суммированному с величиной одного углубления на ползуне. Вследствие этого при перемещении одного из ползунов два других запираются шариками в нейтральном положении. Для включения I передачи или передачи заднего хода необходимо приложить дополнительное усилие, чтобы рычагом переключения передач сжать до упора пружину предохранительного устройства и тем самым предотвратить возможность случайного включения передачи заднего хода при движении вперед.

Привод переключения передач в коробках передач ТС устанавливается как рычажный непосредственно на крышке коробки передач, так и дистанционный (например, у автомобиля КамАЗ).

ustroistvo-avtomobilya.ru

Механизмы управления коробками передач

На рис. 4.5,а представлена схема П К П с д в у м я с т е п е — н я м и с в о б о д ы . Здесь для включения передачи необходимо воз- действовать на один элемент управления (включить один тормоз Т или один фрикцион Ф). Для включения первой или второй передачи переднего хода необходимо соответственно включить тормоз Т1 или Т2. Третья (прямая) передача включается блокировочным фрикционом Ф3, который блокирует все звенья ПКП (звенья ПКП вращаются как одно целое). Первая и вторая передачи заднего хода получаются соот- ветственно включением тормоза Т-1 и Т-2. В данной схеме для получе- ния пяти передач (трех переднего хода и двух заднего) используются четыре планетарных ряда и пять элементов управления (четыре тор- моза и один фрикцион).

Изображенная на рис. 4.5,б схема ПКП с тремя степенями сво- боды, содержит два планетарных ряда и четыре элемента управления и обеспечивает получение трех передач переднего хода и одной зад- него. Здесь для включения какой — либо передачи необходимо воздей- ствовать сразу на два элемента управления, указанные знаком “+” в

табл. 4.1.

Рис. 4.5. Схемы планетарных КП:

а – с двумя степенями свободы; б — с тремя степенями свободы; 1 – солнечная шестерня; 2 – сателлит; 3 – водило; 4 – эпициклическая шестерня

4.1. Включение элементов управления в ПКП

|

| Включаемые элементы |

| |

Передача |

|

|

|

|

Т1 | Т2 | Ф1 | Ф2 | |

|

|

|

|

|

I | — | — | + | + |

|

|

|

|

|

II | — | + | — | + |

|

|

|

|

|

III | + | — | — | + |

ЗХ | + | — | + | — |

Механизмы управления КП служат для включения передачи, ее переключения в зависимости от меняющихся условий работы тракто-

82

ра или автомобиля и ее выключения — перевода в режим нейтральной передачи. Их конструкция зависит от метода переключения передач — с остановкой машины (с разрывом потока мощности) или без ее оста- новки (без разрыва или с кратковременным разрывом потока мощно- сти).

В первом случае механизм управления КП служит:

-для установки шестерен-кареток или жестких блокировочных муфт (при наличии шестерен постоянного зацепления) в рабочее или нейтральное положение;

-их фиксации от осевых перемещений;

-предотвращения их самопроизвольного включения или вы- ключения;

-предотвращения одновременного включения двух передач. Механизм управления представляет собой механическую ры-

чажно-тяговую систему, управляемую мускульной энергией водителя. Во втором случае в КП установлены только шестерни постоян- ного зацепления, а их блокировка может осуществляться тремя спо- собами: с использованием синхронизаторов или фрикционных много- дисковых муфт с гидроподжатием (для КП с неподвижными осями валов) или аналогичных фрикционных муфт и тормозов (для ПКП). В двух последних случаях гидравлическое управление КП состоит в по- даче масла под давлением в бустер необходимой муфты или тормоза и его отводе из них при их разблокировании, а также в предотвраще-

нии самопроизвольного их включения и выключения.

Принципиальные схемы механизмов управления КП рычаж-

но-тяговой системы и отдельных ее элементов показаны на рис. 4.6. Осевое передвижение шестерен-кареток 16 или зубчатых блокиро- вочных муфт и муфт синхронизаторов производится управляющими вилками 15, которые вводятся в кинематическую связь с рычагом 18 управления КП. Концы вилки 15, как правило, входят в кольцевую проточку М на наружной поверхности каретки 16 (или блокировоч- ной муфты), не мешая ее вращению, но ограничивая ее осевое пере- мещение по валу, фиксируя тем самым включенное или нейтральное ее положение. Вилки 15 в большинстве случаев жестко связаны с ци- линдрическими 14 или прямоугольными 28 (рис. 4.6,г) ползунами. На ползунах имеются специальные прямоугольные пазы Н, в которые вводится конец короткого плеча управляющего рычага 18. Внешний, более длинный и удобно расположенный к водителю конец рычага обычно имеет пластиковую головку 6. Жесткое соединение управ- ляющей вилки 15 с цилиндрическим ползуном (рис. 4.6,е) осуществ- ляется чаще всего посредством фиксирующего болта 29 или стяжного

83

фиксирующего болта 30. Болты обычно стопорятся проволокой 31. Управляющие вилки с прямоугольными ползунами обычно соединя- ются стыковой электросваркой.

Рис. 4.6. Принципиальные схемы механизмов управления КП:

1 – педаль ФС; 2 – тяга; 3 – шаровое утолщение рычага; 4 – сферический колпак; 5 – пружина; 6 – головка рычага; 7 – сферическое гнездо; 8 – штифт; 9 – рычаг; 10, 19 – блокировочные валики; 11 – стержень фиксатора; 12, 21 – пружины фиксатора; 13 – го- ловка фиксатора; 14, 28 – ползуны; 15, 23 – вилки; 16 – каретка; 17 – кулиса; 18 – рычаг управления КП; 20, 25 – шарики; 22 – промежуточный рычаг; 24 – направляющая ось; 26, 27 – планки; 29, 30 — болты; 31 — проволока

Число внешних рычагов управления КП зависит от ее кинемати- ческой схемы, но обычно не превышает двух. В продольно располо- женных двух- и трехвальных КП применяют только один рычаг. В

84

поперечно расположенных трехвальных КП с реверсированием пере- дач, а также в составных и специальных, используют два рычага: один для переключения передач в диапазоне, а другой для выбора диапазона передач в редукторе.

Наиболее распространен рычаг управления с шаровым шарниром (рис. 4.6,а), образованным шаровым утолщением 3 рычага 18 и сфе- рическим гнездом 7 поддерживающей колонки. Штифт 8, входящий из колонки в вертикальный паз утолщения 3, предотвращает осевое вращение рычага 18, но позволяет устойчивое его продольное и попе- речное качание для управления ползунами. Сферический колпак 4 и пружина 5 обеспечивают плотную защиту шарового шарнира от пыли и грязи. Иногда сверху колпака устанавливают защитный гофриро- ванный резиновый чехол для лучшей защиты внутренней полости КП от проникновения внутрь абразива и влаги.

При нейтральной передаче пазы Н ползунов 14 и 28 располага- ются в одной поперечной плоскости, чтобы нижний конец рычага 18 мог свободно перемещаться из одного паза в другой при его попереч- ном качении. Для включения передачи необходимо боковым переме- щением рычага 18 ввести его нижний конец в зацепление с необходи- мым ползуном. Затем, двигая рычаг 18 вперед или назад, переместить его с вилкой 15 до полного зацепления включаемой пары шестерен на полную ширину зубчатого венца или блокировочной муфты.

Чтобы исключить одновременное перемещение двух соседних ползунов перемещение рычага 18 часто происходит по направляю- щим прорезям О пластинчатых кулис 17 в пределах, необходимых для включения каждой передачи. Обычно кулиса 17 устанавливается под шаровой опорой, но встречается ее установка и сверху последней. Широко в качестве кулисы применяют и неподвижные разделитель- ные планки 27 (рис. 4.6,г) с прямоугольным боковым пазом Т, уста- новленные между прямоугольными ползунами 28 вилок включения. При «нейтральной передаче» пазы Н и Т соответственно ползунов 28 и планок 27 совпадают, и нижний конец рычага 18 имеет возможность свободного поперечного качания до упоров в боковые ограничитель- ные планки 26, не имеющие пазов.

При включении передачи нижний конец рычага 18 вместе с па- зом ползуна смещается относительно пазов Т на разделительных планках, как показано на схеме, что исключает одновременность пе- ремещения двух ползунов. Иногда для этой цели применяют блоки- рующие замки (рис. 4.6,д), состоящие из двух шариков 25, располо- женных с небольшим зазором в боковых соосных отверстиях между каждой парой цилиндрических ползунов 14. При нейтральной пере-

85

даче они находятся против полукруглых проточек С ползунов 14. При включении какой — либо передачи передвигающийся ползун сдвигает шарики 25, зажимая ими кольцевые проточки С смежных ползунов, блокируя возможность их перемещения, как показано на схеме.

Для закрепления кареток 16 (или соответствующих блокировоч- ных муфт) в рабочих положениях, а также для предотвращения их са- мопроизвольного выключения при работе автомобиля или трактора их ползуны 14 и 28 удерживаются пружинными фиксаторами. Для этого фиксаторы чаще всего выполняются в виде ступенчатого стержня 11 (рис. 4.6,а) с нижней конусной головкой 13, которая под действием пружины 12, постоянно прижата к ползуну. Иногда фик- сатором служит шарик 20 (рис. 4.6,в), поджимаемый пружиной 21.

Для включения или переключения передач водитель должен приложить усилие к рычагу 18 и сдвинуть ползун 14 или 28, выжимая при этом фиксатор из выточки Л, и перемещать рычаг до тех пор, по- ка фиксатор вновь не опустится в смежную выточку, что будет соот- ветствовать включенной или выключенной передаче. При этом обыч- но слышен щелчок фиксатора.

В ряде механизмов управления тракторными КП применяют блокировочные устройства, исключающие возможность перемещения ползунов при включенном ФС во избежание поломок зубьев подвиж- ных шестерен и муфт.

Часто этот механизм блокировки (рис. 4.6,а) состоит из блоки- ровочного валика 10, располагаемого над концами стержней 11 фик- саторов, управляемого системой рычагов 9 и тяг 2 от педали 1 ФС. На валике 10 имеется продольный паз К или местные сверления, лежа- щие в поперечных плоскостях, проходящих через ось фиксаторов. При включенном ФС, как показано на схеме, концы стержней 11 упи- раются в цилиндрическую поверхность валика 10, что исключает воз- можность их подъема, а, следовательно, и переключения передач.

При полностью выключенном ФС валик 10 повернут в положе- ние, когда продольная плоскость паза К совпадает с продольной плоскостью осей фиксаторов. В этом случае фиксаторы могут подни- маться при переключении передач. Иногда (рис. 4.6,б) блокировоч- ный валик 19 имеет не вращательное движение, а осевое. В этом слу- чае ползуны 14 блокируются непосредственно цилиндрической ча- стью валика 19, как показано на схеме. При выключении ФС послед- ний сместится в положение, когда его фрезерованные участки П не будут препятствовать перемещению ползунов 14, то есть переключе- нию передач.

86

В современных конструкциях КП иногда предусматриваются устройства, исключающие возможность запуска двигателя при вклю- ченной передаче. Обычно они имеют датчик положения рычага управления, включенный в электрическую схему магнето пускового двигателя или стартера.

Синхронизаторы. Синхронизатором называют узел механизма управления КП, служащий для бесшумного и безударного включения передач. В основу действия синхронизатора положен принцип ис- пользования сил трения для выравнивания (синхронизации) угловых скоростей соединяемых деталей, образующих передачу. Обычно син- хронизаторы имеют конические поверхности трения, хотя встречают- ся и дисковые.

Различают синхронизаторы простые и инерционные.

П р о с т ы е с и н х р о н и з а т о р ы не препятствуют включе- нию передачи до полного выравнивания угловых скоростей соеди- няемых деталей КП, что обычно сопровождается появлением ударных нагрузок и шума.

И н е р ц и о н н ы е с и н х р о н и з а т о р ы получили наиболь- шее распространение в КП автомобилей и тракторов, так как имеют устройство блокировки для безударного и бесшумного включения пе- редачи.

Инерционный синхронизатор состоит из трех основных эле-

ментов: |

|

в ы р а в н и в а ю щ е г о | — фрикционного устройства, погло- |

щающего энергию касательных сил инерции вращающихся масс; | |

б л о к и р у ю щ е г о — | устройства, препятствующего включе- |

нию зубчатой муфты до полного выравнивания угловых скоростей соединяемых деталей;

в к л ю ч а ю щ е г о — зубчатой муфты, включающей передачу. На рис. 4.7 представлен инерционный синхронизатор, получив-

ший распространение в КП автомобилей и тракторов. На шлицах пе- реднего конца вторичного вала 7 неподвижно закреплена ступица 9 синхронизатора, на зубчатом венце которой установлена муфта 3 включения, управляемая вилкой 4. Зубчатый венец имеет три про- дольных паза 10, в которые установлены ползуны 8. Последние име- ют в средней наружной части выступы, а на внутренней стороне — проточки в виде паза.

Ползуны 8 своими выступами прижаты к кольцевой проточке внутренней поверхности муфты 3 двумя пружинными кольцами 5, отогнутые концы которых заведены в паз одного из ползунов. Тем

87

самым осуществляется упругая фиксация ползунов 8 в средней части муфты 3 при нейтральном ее положении.

Рис. 4.7. Инерционный синхронизатор:

а — конструкция; б — детали; 1 — шестерня ведущего вала; 2 — конусное блокирующее кольцо; 3 — муфта; 4 — вилка; 5 – пружинное кольцо; 6 — шестерня передачи; 7 — вто- ричный вал КП; 8 — ползун; 9 — ступица; 10 — продольные пазы в ступице; 11 — пазы в торце блокирующего кольца

С обеих сторон ступицы 9 синхронизатора установлены латун- ные блокирующие кольца 2 с зубчатыми венцами. На торцах колец выполнены три продольных паза 11, ширина которых несколько больше ширины ползунов 8. В пазы колец 2 входят концы ползунов 8, чем обеспечивается их совместное вращение.

На внутренней конической поверхности блокирующих колец 2 нарезана резьба с мелким шагом, которая служит для разрушения масляной пленки и увеличения коэффициента трения между конусами блокирующих колец и наружной конической поверхностью ступиц

88

зубьев шестерен 1 и 6. На ступицах шестерен 1 и 6 нарезаны зубья, такие же, как и на зубчатых венцах ступицы 9 и колец 2. Торцы зубь- ев блокирующих колец, обращенные к ступице 9, имеют скосы. Такие же скосы выполнены на зубьях муфты 3 и на зубьях ступиц шестерен.

Функцию включающего элемента выполняет муфта 3, выравни- вающего – конусные поверхности ступиц шестерен 1 и 6 и колец 2, блокирующего – кольца 2 с муфтой 3.

Конструкция позволяет включить одну из двух передач: прямую (при блокировке вала 7 и шестерни 1) и замедленную (при блокировке вала 7 и шестерни 6). Рассмотрим работу синхронизатора при вклю- чении, например, прямой передачи.

Для включения передачи водитель выключает ФС и перемещает рычагом управления ползун, связанный с вилкой 4. Муфта 3 переме- щается влево вместе с ползунами 8 и кольцом 2, пока последнее не войдет в контакт с шестерней 1. По мере увеличения усилия на рыча- ге, пружинные кольца 5 деформируются, выступы ползунов выходят из проточки муфты, и она перемещается влево вдоль ползунов. Если угловые скорости кольца и шестерни одинаковые, то муфта, проходя через зубья кольца 2, входит в зацепление с зубьями шестерни 1, включая тем самым прямую передачу. Скосы на торцах зубьев при необходимости обеспечивают правильную взаимную ориентацию блокируемых элементов за счет их поворота.

Если угловые скорости кольца 2 (вала 7) и шестерни 1 разные, то под действием возникшей силы трения между конусами кольцо 2 поворачивается на некоторый угол относительно муфты 3 в пределах зазора между ползунами 8 и пазами 11. При этом зубья кольца 2 за- нимают положение, препятствующее дальнейшему перемещению муфты 3. Скосы, выполненные на торцах зубьев муфты и кольца 2, обеспечивают передачу осевого усилия со стороны муфты на конус- ные поверхности трения. Одновременно с этим на зубьях кольца воз- никают реакции, стремящиеся вернуть кольцо в исходное состояние по отношению к муфте. Однако углы скосов зубьев выбраны так, что пока угловые скорости шестерни 1 и вала 7 не станут равными, мо- мент трения между шестерней 1 и кольцом 2 сделать это не позволит.

Таким образом, синхронизатор позволяет включить передачу только после выравнивания угловых скоростей блокируемых элемен- тов.

На рис. 4.8,а представлена другая конструкция инерционного синхронизатора. Он состоит из подвижной включающей муфты 1 с зубчатыми венцами 6, которая устанавливается на шлицах ведомого вала КП. Диск муфты 1 имеет три отверстия для полуцилиндров 5

89

фиксаторов, соединяющих его с двумя конусными кольцами 2, и три отверстия с коническими поясками для блокирующих пальцев 3, же- стко связывающих конусные кольца. В средней части пальцы имеют проточку с коническими краями. Между двумя полуцилиндрами 5 каждого фиксатора расположены пружины 4.

Рис. 4.8. Инерционный синхронизатор:

1 — муфта синхронизатора; 2 — конусное кольцо; 3 — блокирующий палец; 4 — пружина; 5 — полуцилиндры; 6 — зубчатый венец муфты; 7, 9 — шестерни; 8 — внутренний зубчатый венец шестерни

В нейтральном положении (рис. 4.8,б) муфта 1 находится посре- дине между шестернями 7 и 9. При включении передачи муфта 1, пе- ремещая полуцилиндры 5 фиксаторов, прижимает конусное кольцо 2 к конусу шестерни 7 (рис. 4.8,в). Если муфта 1 и шестерня 7 враща- ются с разными угловыми скоростями, то за счет трения между кони- ческими поверхностями кольцо 2 проворачивается относительно дис- ка муфты 1 в пределах разницы диаметров отверстия в диске для бло- кирующего пальца и проточки пальца. Контакт конических фасок от- верстий и пальцев препятствует осевому перемещению муфты отно- сительно кольца и не дает возможности включить передачу. Только после выравнивания угловых скоростей шестерни 7 и муфты 1, когда

90

нормальная сила на конических поверхностях блокирующих пальцев 3 исчезает, появляется возможность относительного поворота муфты и кольца под действием осевой силы на поверхностях фасок. Муфта перемещается дальше, сжимая при этом пружины 4 полуцилиндров 5 фиксаторов, а ее зубья входят в зацепление с внутренним зубчатым венцом 8 шестерни 7 (рис. 4.8,г).

Механизмы переключения передач с помощью фрикцион-

ных муфт применяют при переключении передач без остановки ма- шины. На рис. 4.9,а показана конструкция наиболее распространен- ной двухбарабанной фрикционной муфты для управления двумя пе- редачами.

Рис. 4.9. Фрикционная муфта с гидроподжатием:

1 – шлицевая втулка; 2 – шарикоподшипник; 3, 14, 16 – стопорные кольца; 4, 17 – шес- терни; 5 – опорный диск; 6 – диск; 7 – возвратная пружина; 8 – нажимной диск; 9 – разрезное чугунное кольцо; 10 – барабан; 11 – сливной клапан; 12 – ведущий диск; 13 – ведомый диск; 15 – резиновое кольцо; 18 – дистанционное кольцо; 19 – шарик; 20 – шариковый клапан; 21 – заклепка; 22 – пружина; 23 – шлицевый выступ ведущего дис- ка

Две гидроподжимные фрикционные муфты установлены в коль- цевых расточках ведущего барабана 10, закрепленного на шлицах ве- дущего вала А. С двух сторон барабана расточены соосные кольцевые полости, в которые установлены поршни — нажимные диски 8 с внут- ренним резиновым кольцом 15 и наружным разрезным чугунным кольцом 9. В торцах барабана 10 прорезан ряд продольных пазов, в которые входят наружные шлицы ведущих стальных дисков 12. Такие

91

же шлицы выполнены на внешней кромке поршня 8, предотвращаю- щие его проворачивание в цилиндре.

В промежутках между ведущими дисками установлены ведомые диски 13 с накладками из порошкового фрикционного материала и внутренними шлицами. Диски 13 устанавливаются на шлицах ступиц соответствующих шестерен 4 и 17 постоянного зацепления, свободно вращающихся на двух шарикоподшипниках 2. Последние установле- ны на промежуточных шлицевых втулках 1 вала А, разделены дистан- ционным кольцом 18 и зафиксированы относительно шестерен сто- порными кольцом 3. Сквозные сверления В между шлицами служат для лучшей смазки поверхностей трения муфт.

Внутренняя кольцевая полость цилиндра, в которую подается масло для включения передачи, называется бустером Д. Включение муфты происходит под давлением масла, поступающего в бустер из распределительного устройства (на схеме не показано) по продоль- ным Б и радиальным Г сверлениям вала А. Под давлением масла про- исходит перемещение поршня 8, пакет дисков перемещается до упора в диск 6 и сжимается. Диск 6 фиксирован стопорным кольцом 14, ус- тановленным в кольцевой проточке барабана 10. При этом происхо- дит сжатие возвратных пружин 7, установленных в сверлениях ступи- цы поршня 8 и поджимаемых к опорному диску 5, фиксированному стопорным кольцом 16.

При выключении передачи бустер муфты сообщается со сливом, поршень 8 под действием возвратных пружин 7 перемещается и осво- бождает диски. Для более быстрого удаления масла из бустера при выключении передачи в поршне 8 установлен сливной клапан 11. Наибольшее распространение имеет шариковый клапан 20, схема ра- боты которого показана на рис. 4.9,б. Пока сила давления Рд масла в бустере, действующая на шарик 19, не дает центробежной силе Рц от- крыть отверстие клапана, то он находится в положении I, препятствуя вытеканию масла из бустера. При выключении передачи давление масла в бустере снижается, следовательно, и снижается величина си- лы Рд давления масла на шарик. Тогда под действием центробежной силы Рц шарик займет положение II, открывая отверстие для быстрого вытекания масла. Масло под действием центробежной силы выбрыз- гивается внутрь полости муфты, смазывая ее поверхности трения.

Для улучшения размыкание дисков фрикционной муфты при ее выключении иногда ее металлические диски без фрикционных по- крытий или накладок делают cлегка вогнутыми. В других случаях (рис. 4.9,в) на шлицевых выступах 23 этих дисков 12 посредством за-

92

studfiles.net

Электрогидравлическая система управления коробкой передач

Система управления автоматической коробкой передач состоит из:

- электрогидравлического модуля

- электронного блока управления

- многофункционального датчика

- селектора

Муфты и тормоза (механизмы переключения передач) приводятся в действие гидроцилиндрами, управляемыми посредством золотников-распределителей и электромагнитных клапанов, размещенных в распределительном модуле. Электромагнитные клапаны включаются блоком управления коробкой передач и управляют механизмами переключения передач и муфтой блокировки гидротрансформатора. Они также регулируют давление рабочей жидкости (в главной магистрали, в контурах управления, в гидротрансформаторе и в системе смазки коробки передач).

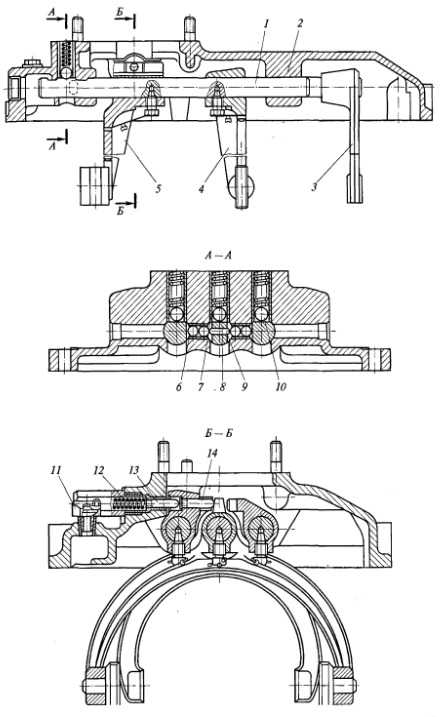

Рис. Электрогидравлическая система управления автоматической коробкой передач:

1 – электромагнитные клапаны регулирующие давление; 2 - электромагнитные клапаны переключения передач; 3 – электронный блок управления автоматической коробкой передач; 4 – многофункциональный датчик; 5 – селектор; 6 – валик переключения передач; 7 – место подключения датчика рабочей жидкости; 8 – золотник-распределитель выбора диапазонов

В системе управления применяются электромагнитные клапаны двух типов:

- клапаны управления переключением передач, которые могут находиться только в двух состояниях (открыт или закрыт)

- регулирующие давление клапаны (с широтно-импульсной модуляцией электропитания)

Электромагнитные клапаны переключения передач относятся к двухпозиционным устройствам управления, которые могут быть только открытыми или только закрытыми. Через них жидкость ATF поступает под давлением к золотникам-распределителям, которые открывают или закрывают каналы подвода рабочей жидкости к исполнительным устройствам механизмов переключения передач. Регулирующие клапаны открываются в соответствии с проходящим через их обмотки током, изменяя давление рабочей жидкости в магистрали.

Многофункциональный датчик соединен с рычагом селектора посредством троса. Он вырабатывает электрические сигналы в соответствии с перемещениями рычага селектора и передает их на блок управления автоматической коробкой передач.

В датчике имеются шесть скользящих контактов, а именно:

- четыре контакта для определения позиции рычага селектора

- один контакт для разрешения пуска двигателя при положениях рычага селектора в позициях «P» и «N»

- один контакт для активизации выключателя ламп заднего хода

Для управления автоматическими коробками передач используются различные датчики. Основными из них являются:

- датчик частоты вращения на входе коробки передач

- датчик частоты вращения на выходе коробки передач

- датчик температуры рабочей жидкости

- датчик перехода на режим «Кикдаун». Посредством данного датчика производится временное повышение давления в управляющем контуре соответствующего клапана переключения передач, что приводит к увеличению значения скорости переключения на повышающую очередную передачу. Активация функционирования данного датчика происходит только при полностью выжатой педали газа

- датчик или микровыключатель системы Tiptronic

Система Tiptronic

Система Tiptronic служит для переключения передач от руки с помощью специальных лепестков, расположенных на рулевом колесе.

Рис. Расположение переключателей системы Tiptronic на рулевом колесе:

1 – переключение на низшую передачу; 2 – переключение на высшую передачу

Переключение на высшую передачу осуществляется нажатием лепестка (Tip + ) и переключение на низшую передачу нажатием лепестка (Tip – ). При воздействии на какой-либо из этих переключателей в процессе работы коробки передач в автоматическом режиме производится перевод ее в режим ручного управления Tiptronic. Вырабатываемые переключателями сигналы непосредственно направляются в блок управления автоматической коробкой передач. Эти переключатели действуют параллельно с рычагом селектора, находящимся в кулисе Tiptronic.

По истечении отсчитываемого таймером определенного промежутка времени после последнего использования переключателей коробка передач вновь переходит на режим автоматического переключения передач.

При управлении автоматической коробкой передач имеется несколько позиций рычага переключения.

В правом секторе рычаг может занимать четыре позиции:

- Р – режим парковки

- R – задний ход

- N – нейтральная передача

- D – движение в режиме автоматического переключения передач

- S – спортивный режим

При положении рычага в позиции D программа обеспечивает различные алгоритмы переключения в соответствии с сопротивлением движения, нагрузкой, положением педали акселератора, дорожной ситуацией. Алгоритмы управления соответствуют движению в различных условиях:

- движение с постоянной высокой скоростью

- городской режим движения

- горный режим движения

- режим буксировки

- движение на поворотах

При положении рычага получении сигнала в позиции S блок управления сдвигает режимы переключения всех передач в сторону большей частоты вращения коленчатого вала. В результате этого увеличивается интенсивность разгона автомобиля.

В автоматической коробке передач предусматриваются также режимы «кик даун», «фаст-офф» и «кик-фаст». При работе в режиме «кик даун» резко нажимают на педаль подачи топлива до упора, затем резко отпускают. При этом включается низшая передача, и при дальнейшем нажатии на педаль автомобиль разгоняется с максимальным ускорением. Когда будет достигнута нужная скорость опять включается высшая передача, например, четвертая после третьей. Режим «фаст-офф» при резком отпускании педали не дает коробке включить высшую передачу, а оставляет ту, на которой осуществлялся разгон, что позволяет интенсивно тормозить двигателем и легко держать дистанцию при движении с переменной скоростью. Режим «кик-фаст» определяет, нужно ли включать понижающую передачу, и дает соответствующую команду задолго до того, как будет достигнуто положение «кик-даун».

При перемещении рычага влево водитель переводит коробку передач в режим ручного переключения. Движением рычага вперед-назад – включение повышающей-понижающей передачи. Такое переключение передач принято называть секвентальным (последовательным). Электронный блок управления является адаптивным, он запоминает манеру вождения водителя и корректирует алгоритмы автоматического переключения передач. Благодаря расширенному обмену данными между системой управления KП и другими системами автомобиля, например, системой управления двигателем и системой стабилизации ESP, используются данные, которые позволяют определить моментальное состояние движения и характер вождения с большей точностью.

Функциональная структура программы переключения АКП

Функциональная структура программы переключения автоматической коробки передач подразделяется на три группы:

- определение характера вождения

- выбор программы переключения в зависимости от состояния движения

- выбор передач

Рис. Функциональная структура программы переключения автоматической коробки передач

ustroistvo-avtomobilya.ru

Механизм переключения передач — Энциклопедия журнала «За рулем»

Механизм переключения передач — часть механической коробки передач (МКП), позволяет водителю выбирать нужную передачу вручную, передает усилие с рычага переключения на муфту, блокирующую выбранную ведомую шестерню на вторичном валу КП. Механизм переключения передач может дополняться устройством автоматического выключения сцепления, в этом случае говорят о полуавтоматической КП (или о КП с полуавтоматическим управлением).

Типы механизмов переключения передач

По типу механизма выбора передач МКП подразделяются на селекторные, в которых передачи выбираются рычагом, перемещаемым по Н-алгоритму, как в большинстве автомобилей, и секвентальные, в которых передачи выбираются последовательно от низшей к высшей и обратно перемещаемым в одной плоскости рычагом — как в большинстве мотоциклов.

В классическом случае у автомобиля с МКП рычаг переключения передач, расположен на верхней или боковой крышке коробки передач. Поскольку компоновка автомобиля с передним расположением двигателя и задними ведущими колесами предполагает смещение КП ближе к подкапотному пространству, конструкторам приходится либо удлинять рычаг переключения, либо использовать промежуточные рычаги-удлинители. К достоинствам такой МКП с расположением рычага переключения непосредственно в крышке картера можно отнести четкость срабатывания, хорошую обратную связь, благодаря которой водитель тактильно ощущает, какая передача включена в данный момент и сработал ли механизм переключения, невысокий уровень вибраций на рычаге. Недостатком такого расположения рычага является нерациональное использование пространства кузова — конструкторам приходится выстраивать напольную нишу на полу кабины и выделять часть пространства под перемещения рычага КП.

В автомобилях вагонной компоновки (минивэны, микроавтобусы, автобусы), длиннобазных, специального назначения, с заднемоторной и среднемоторной компоновкой, переднеприводных используют дистанционное управление МКП. Рычаг переключения при этом располагается на полу, на панели приборов или под рулем. Во всех случаях рычаг соединен с ползунами, перемещающими муфты КП, тягами или «кулисами». Применение тяг облегчает планирование внутреннего пространства кузова автомобиля, но усложняет механическую часть автомобиля. Недостатки таких механизмов: увеличенное усилие на рычаге переключения из-за сил трения в тягах, разбалтывание шарниров «кулис», в результате чего снижается четкость переключения передач, а также необходимость смазки и обслуживания дистанционного привода ползунов.

В автомобилях с заднемоторной и среднемоторной компоновкой (в частности, в спорт-карах и автобусах) иногда применяют электромеханический или пневматический привод механизма переключения КП. В этих случаях механизм переключения оснащают дополнительными механизмами полуавтоматического управления сцеплением.

Секвентальные МКП наибольшее распространение получили на мотоциклах, где передачи переключаются движением ножного рычага вниз и вверх. Иногда такими механизмами оснащаются переднеприводные автомобили. Рычаг коробки передач у таких машин перемещается вперед и назад, Н-образный селектор отсутствует. Главным недостатком секвентального механизма является невозможность быстрого выбора нейтральной передачи — для этого приходится переключать МКП последовательно на две-три ступени «сверху вниз». Для облегчения выбора нейтрали в секвентальных мотоциклетных МКП предусмотрены промежуточные ступени. Основное нейтральное положение секвентального рычага находится между первой и второй передачами, дополнительное — между второй и третьей (реже между третьей и четвертой передачами).

Селекторные механизмы переключения МКП

Какое бы устройство ни имел селекторный механизм переключения — с рычагом, встроенным непосредственно в крышку картера КП, или с дистанционным управлением тягами — принцип действия остается единым. Рычаг переключения передач перемещается в двух плоскостях. Поперечным перемещением рычага водитель выбирает вилку ползуна, воздействующего на муфту переключения, продольным перемещением — перемещает муфту и блокирует выбранную шестерню вторичного вала, то есть «переключает передачу».

Обычно центральное положение рычага МКП фиксируется пружинами. Это положение соответствует нейтральной передаче, то есть вторичный вал КП отключен от ведущего, первичного вала. Автомобиль либо стоит на месте, либо движется за счет сил инерции, накатом.

Н-образный селектор МКП, являющийся общепринятым стандартом, работает следующим образом. Для включения первой передачи в 4-ступенчатой коробке водитель перемещает рычаг влево и вперед — выбирая вилку и через нее ползун включения первой передачи и потом сдвигая муфту включения к шестерне первой передачи вторичного вала КП. Зубчатые венцы муфты и шестерни входят в зацепление (через синхронизатор КП), шестерня блокируется на валу. Плавно отпустив педаль сцепления и прибавив обороты двигателя педалью акселератора, водитель трогает машину с места.

Набрав скорость, водитель выжимает педаль сцепления и переводит рычаг МКП из верхнего левого положения в нижнее левое — включается вторая передача. В продольной плоскости нейтрали находятся две следующие высшие передачи — вверху третья, внизу четвертая.

Задняя передача включается переводом рычага в крайнее правое положение через преодоление сопротивления блокирующей пружины (она предотвращает случайное включение заднего хода во время движения автомобиля вперед), затем сдвигает рычаг вперед, перемещая шестерню заднего хода, которая входит в зацепление с соответствующими шестернями промежуточного и вторичного валов.

Если принцип работы селектора принят всеми автопроизводителями за основу, то расположение передач на Н-образном селекторе не стандартизировано. Передачи могут включаться в другом порядке — первая влево вниз, вторая влево вверх, третья влево вниз, четвертая влево вверх.

В пятиступенчатых МКП разнообразие расположения передач на селекторе еще больше. Первая скорость может располагаться в одной плоскости селектора с включением заднего хода. Либо там же может располагаться пятая передача. Селектор заднего хода может иметь угловое, а не линейное перемещение. И так далее — решений достаточно много, но все они укладываются в общепринятую реализацию Н-образного селектора.

Следует заметить, что помимо Н-селектора в автомобилях применяются и другие схемы управления МКП. В автоматизированных МКП с традиционным селектором рычаг переключения может перемещаться только вперед и назад, как в секвентальных механизмах. Пример такой машины — автомобиль Bugatti Veyron.

Подрулевые механизмы переключения КП

В автомобилях с МКП и подрулевым расположением рычага переключения применяются те же схемы переключения с Н-образным селекторным механизма выбора передач. Но иногда в нейтральном положении рычаг переключения не располагается напротив селектора высших передач. В этом случае для включения первой-второй передач рычаг выдвигают на себя, для включения третьей-четвертой — отжимают от себя. Так переключались передачи на довоенных и послевоенных американских легковых автомобилях.

В отечественном автомобиле ГАЗ-21 нейтральное положение рычага находилось напротив селектора высших передач. Скорости переключались: на себя вверх — задний ход, на себя вниз — первая передача, от себя вверх — вторая передача, от себя вниз — третья, прямая передача.

В наш дни подрулевое расположение рычага переключение передач МКП вышло из употребления. Подобное решение применяется лишь в редких моделях минивэнов для американского и японского рынков. В то же время подрулевое расположение селектора автоматической КП популярно в Америке и в Японии. В автомобилях для европейского рынка чаще применяют напольное расположение рычага селектора АКП.

wiki.zr.ru

Вопрос №2. Назначение, устройство, работа системы управления коробками передач и механизмами распределения.

Управление коробками передач осуществляется системами управления сцеплением, переключением передач, поворотом машины и горным тормозом. Исполнительным механизмом системы управления является механизм распределения.

Система управления сцеплением предназначена для отключения КП от двигателя при его пуске и переключении передач, а также для плавного трогания машины с места и состоит из педали 71 (рис. 10) и приводных устройств, соединяющих ее с MP.

Отключение КП осуществляется выжимом педали 71 до упора в регулировочный болт 60. При этом усилие от педали передается через рычаг 72, приводные устройства системы, рычаг 43 и валы 25 и 42 к рычагам 5 я 79 выключения MP. В механизмах распределения обеих КП каналы бустеров соединяются со сливом, поэтому все ранее включенные фрикционы выключаются. При дальнейшем движении педали рычаги 23 и 37, приваренные к валам 25 и 42, выбирают зазор К (см. виды А и Б), поворачивают рычаги 6 и 82 и облегчают включение первой передачи и передачи ЗХ. Включение КП осуществляется отпусканием педали. При этом педаль и приводные устройства системы под действием пружины 58 возвратятся в исходное положение и масло из MP поступит в бустер включенного фрикциона. Вал 25 соединен приводом с механизмом блокировки переключения реверса в положениях Ф и Т. Педаль сцепления размещается в отделении управления, а приводные устройства — в носовой части корпуса.

Монтажное регулирование системы должно обеспечить:

быстрое падение давления масла в бустерах фрикционов обеих КП до 0 при выжиме педали до упора;

равномерное и синхронное возрастание давления в бустерах фрикционов обеих КП при плавном отпускании педали;

четкое возвращение системы в исходное положение при отпускании педали.

Регулирование системы осуществляется следующим образом.

В исходном положении системы рычаг 43 винтом 41 упирается в кронштейн 40. Зазор К между рычагом 37 и пальцем рычага 82 и между рычагом 23 и пальцем 7 должен быть в пределах 1 … 4 мм. Регулируется зазор винтом 41.

Длина тяги 30 регулируется так, чтобы стрелка 78 при упоре винта 41 в кронштейн 40 совпадала с риской, обозначенной цифрой 0 на крышке левого MP.

Ход педали 71 должен быть отрегулирован так, чтобы при упоре педали в болт 60 стрелка 78 совпадала с риской, обозначенной цифрой 1 на крышке левого MP. Регулируется ход педали болтом 60.

Возвращение системы в исходное положение обеспечивается регулированием натяжения пружины 58 с помощью винта 55.

Система управления переключением передач осуществляет изменение положения пробок MP, обеспечивая этим включение фрикционов КП, соответствующих включаемой передаче.

Система состоит из избирателя 76 и приводных устройств.

Избиратель состоит из корпуса 1 (рис. 11), рычага 2, блокировочного устройства. К корпусу 1 (рис. 11) избирателя крепится гребенка 7. Гребенка имеет девять пазов для фиксации рычага 2. У каждого паза предусмотрено цифровое обозначение передач (1 … 7), а также набиты буквы Н — нейтраль и ЗХ—задний ход. Для четкой фиксации передач в корпусе под гребенкой установлены штифты 6.

Рычаг переключения передач установлен на вал 18. На рычаге закреплено механическое блокировочное устройство.

Рычаг 2 находится в постоянном зацеплении с вилкой рычага 11 под действием возвратной пружины 20. Для передачи команд блоку 14 переключателей к рычагу 11 крепится копир 10.

Блокировочное устройство состоит из электрического и механических устройств.

Электрическое блокировочное устройство предназначено для предотвращения прямого перехода рычага переключения передач с седьмой передачи на четвертую при скорости движения машины, большей, чем скорость, позволяющая производить переключение передач в КП.

Во время движения машины со скоростью, соответствующей включенной передаче, от датчика 13 блока 14 переключателей и тахогенератора, установленного в правом направляющем колесе в блок автоматики БА20-1С, поступают одинаковые электрические сигналы, при этом цепь электромагнита 8 остается замкнутой и шток его давит на собачку 15, которая входит в зацепление с защелкой 16 и препятствует переключению рычага 2 с высшей передачи на низшую. Одновременно с этим на щите электроприборов загорается желтая сигнальная лампа КУЛИСА. Для переключения передачи необходимо снизить скорость движения машины до погашения сигнальной лампы. При этом в блок автоматики поступают два разных электрических сигнала от датчика и тахогенератора, цепь электромагнита размыкается и гаснет сигнальная лампа КУЛИСА, пружина 9 выводит собачку 15 из зацепления с зубьями защелки 16 и возвращает собачку и шток электромагнита в исходное положение. Это позволяет включить передачу на одну ступень ниже. После включения передачи на одну ступень ниже копир 10 через блок 14 переключателей включает датчик 13 и в блок автоматики снова поступают два одинаковых сигнала (от датчика и от тахогенератора). Цепь электромагнита замкнется, и он штоком введет собачку 15 в зацепление с защелкой 16, а на щите загорится сигнальная лампа. Этот процесс повторяется при переключении передач с седьмой до четвертой. Блокировочное устройство не ограничивает последовательность выбора передач при переключении с четвертой на низшую, а также с низшей на высшую передачу.

Электрическое блокирующее устройство в аварийных случаях (при отказе тормоза), когда возникает необходимость быстрого снижения скорости движения путем перехода на низшую передачу (например, на скользком участке пути для предотвращения наезда), может быть выключено с помощью выключателя. При этом установленная на выключателе пломба срывается.

Механическое блокировочное устройство предназначено для предотвращения прямого перехода рычага 2 переключения передач с седьмой на четвертую и с первой передачи на передачу ЗХ без введения его в пазы промежуточных передач и нейтрали.

| Рис.10. Системы управления коробками передач: 1, 2, 17, 22, 24, 30, 33, 36, 54, 63, 70 и 75 – тяги; 3, 8, 11, 45, 50, 60, 64 и 80 – болты; 4, 5, 6, 13, 14, 18, 20, 21, 23, 34, 35, 37, 39, 43, 57, 62, 66, 67, 72, 73, 79, 81 и 82 – рычаги; 7, 19 и 65 – пальцы; 16 – опора; 9 и 49 – упоры; 10, 40 и 47 – кронштейны; 12 и 44 – механизмы распределения; 15, 25, 26, 27, 28, 38, 42, 53, 56, 61, 74 и 77 – валы; 29 – муфта; 31 и 78 – стрелки; 32 – лимб; 41 и 55 – винты регулировочные; 46 и 48 – втулки; 51 – подшипник; 52 – корпус; 58, 59 и 83 – пружины; 68 и 69 – рычаги поворота; 71 – педаль сцепления; 76 – избиратель передач; Е – зазор между пальцем рычага повышения давления масла и стенкой прорези тяги; Ж – зазор между хвостовиком и регулировочным болтом; К – зазор между рычагами |

| Рис.11. Избиратель передач: 1 – корпус; 2 – рычаг переключения передач; 3 – упоры; 4, 9 и 20 – пружины возвратные; 5 – фиксатор; 6 – штифт; 7 – гребенка; 8 – электромагнит; 10 – копир; 11 и 19 – рычаги; 12 и 17 – подшипники; 13 – датчики; 14 – блок переключателей; 15 – собачка; 16 – защелка; 18 – вал; В – зазор между собачкой и защелкой |

Переключение передач осуществляется перемещением рычага избирателя в требуемый паз гребенки. Рычаг через тягу 75 (рис. 10), рычаг 73, вал 77 и тягу 1 поворачивает рычагом 13 пробки MP, соединенные между собой валом 27

Система управления поворотом машины состоит из рычагов 68 и 69 поворота и приводных устройств.

Правый рычаг 69 поворота приварен к валу 53. На шлицы вала 53 устанавливается и крепится стяжным болтом рычаг 67. Вал опирается на подшипники, установленные во втулке 48 и в корпусе 52.

Левый рычаг 68 поворота установлен на вал 53. Рычаг с помощью пальца 65 соединяется с рычагом, приваренным к втулке 48. На шлицевую часть втулки устанавливается рычаг 66.

Система управления в процессе работы имеет три положения: исходное, первое и второе. Из них фиксируется только исходное положение.

Усилие при перемещении правого рычага 69 поворота передается через приводные устройства системы к рычагу 18, тяге 17 и далее на рычаг 4, который в свою очередь воздействует на золотник поворота. При достижении рычагом поворота первого положения давление масла в бустерах КП снизится до нуля. При дальнейшем перемещении рычага поворота давление масла в бустерах включаемых фрикционов правой КП возрастает до нормального и во втором положении рычага поворота включится передача на одну ступень ниже. Чтобы не было пробуксовки дисков фрикционов в левой КП со стороны забегающей гусеницы, в бустеры этих фрикционов подается масло с повышенным давлением, создаваемым левым MP. Это достигается одновременным перемещением рычагов 18, 20, 34 и тяги 36. Тяга, перемещаясь, выбирает свободный ход и воздействует на палец рычага 82 левого MP. Последний воздействует на золотник регулятора давления MP. Аналогично происходит поворот при переводе левого рычага поворота. Если одновременно переместить оба рычага поворота во второе (крайнее заднее) положение, скорость движения машины снизится на одну передачу, а при движении на первой передаче или передаче ЗХ машина остановится.

Если отпустить рычаги поворота, то под действием пружин 59 и 83 все детали системы возвратятся в исходное положение.

Рычаги поворота размещены в отделении управления, а приводные устройства системы — в носовой части корпуса.

Механизм распределения

Механизм распределения предназначен для изменения давления масла и направления его потоков к соответствующим бустерам фрикционов КП в зависимости от заданных положений систем управления сцеплением, переключением передачи и поворотом машины.

На машине установлены два механизма 12 (рис. 10) и 44 распределения — правый и левый. Механизм распределения состоит из пробки 25 (рис. 12), втулки 36, механизма 30 регулирования давления.

| Рис.12.Механизм распределения: 1, 4, 6, 19, 21 и 22 – рычаги; 2 – картер; 3, 10, 11, 23 и 29 – пружины; 5 – шток; 7 – водило; 8, 16 и 40 – ролики; 9 – тарелка; 12 – колпак; 13 – гайка; 14, 20, 27 и 36 – втулки; 15 – ввертыш; 17, 31 и 37- кулаки; 18 и 41 – валы; 24 и 26 – золотники; 25 – пробка; 28 – заглушка; 30 – механизм регулирования давления; 32 – палец; 33 – штуцер; 34 – шип; 35 – сухари; 38 – колесо зубчатое; 39 – сектор; 42 – лимб; Б, Г и Е – верхняя, средняя и нижняя полость втулки 27; В – отверстие для измерения давления масла технологическим манометром; А – полость под золотником; Ж – выступ рычага 6 |

cyberpedia.su