принцип работы, виды и т.д.

Пневматический исполнительный механизм — устройство, которое использует давление сжатого воздуха, чтобы произвести механическое движение. Движение, которое произведено, затем может использоваться, чтобы выполнить функцию перемещения регулирующего органа в системе автоматического регулирования.

Движение, вырабатываемое пневматическим исполнительным механизмом может быть использовано, например, для выбора положения вентиля, управляющего потоком пара, воды или других жидкостей. Для управления положением заслонки или жалюзи, течением воздуха или других продуктов технологического процесса.

Пневматический исполнительный механизм

Пневматический исполнительный механизмОбратите внимание на теорию автоматического регулирования и на приборы для регулирования.

Это наиболее распространенный тип исполнительных механизмов, используемых в автоматических системах регулирования технологических процессов.

Различаются три общих вида пневматических исполнительных механизмов, используемых в промышленности: мембранные исполнительные механизмы однонаправленного действия, мембранные исполнительные механизмы двойного действия и поршневые исполнительные механизмы.

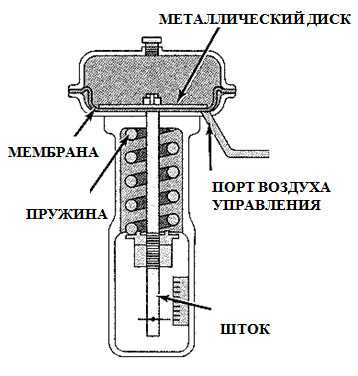

Мембранный исполнительный механизм однонаправленного действия

Мембранный исполнительный механизм однонаправленного действия классифицирован, как механизм однонаправленного действия, потому что воздушное давление вводится в исполнительный механизм только через один порт и давление воздействует только на одну сторону мембраны.

Такой тип исполнительного механизма мог бы использоваться для управления движением клапана на топливной линии или для регулирования расхода питательной воды в котел, когда очень опасно прекращение потока воды в котел.

Мембранный исполнительный механизм однонаправленного действия

Мембранный исполнительный механизм однонаправленного действияВ состав такого механизма входит:

1. Гибкая мембрана, часто сделанная из прорезиненной ткани;

2. Металлический диск, который принимает на себя нагрузку и поддерживает мембрану;

4. Орган управления, движение которого будет обеспечивать исполнительный механизм;

Принцип действия:

1. Давление вводится в механизм;

2. Мембрана прогибается вверх, сжимая пружину и поднимая шток;

3. Шток двигается пропорционально величине давления воздуха, приложенного к исполнительному механизму через порт ввода давления.

Связь движения штока с величиной приложенного давление воздуха означает, что управление прилагаемым давлением позволяет исполнительному механизму устанавливать регулирующий орган в любой заданной точке его зоны перемещения.

Мембранный исполнительный механизм двойного действия

Мембранные исполнительные механизмы двойного действия содержат два порта для ввода давления. Такие механизмы часто используются там, где ограничено пространство для размещения клапана. Давление воздуха обеспечивает усилия для движения в обоих направлениях и не имеется никакой потребности в применении громоздкой пружины, используемой в мембранных исполнительных механизмах однонаправленного действия.

Мембранные исполнительные механизмы двойного действия

Мембранные исполнительные механизмы двойного действияПринцип действия:

Головка исполнительного механизма разделена на две секции или камеры, мембранной и двумя металлическими дисками. Имеются два порта, по одному для каждой камеры.

1. Давление воздуха, прилагаемое к нижнему порту, перемещает мембрану и шток вверх;

2. Давление воздуха, прилагаемое к верхнему порту, перемещает мембрану и шток вниз.

Так как давление воздуха обеспечивает силу для движения в двух направлениях, это исполнительный механизм двойного действия.

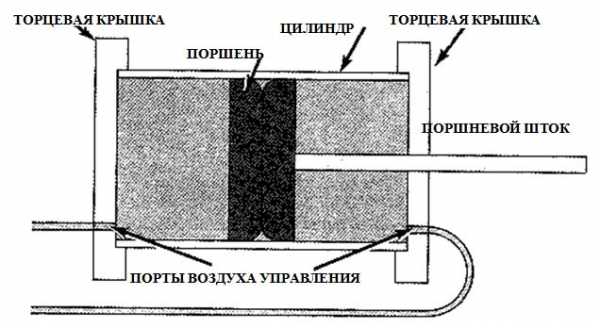

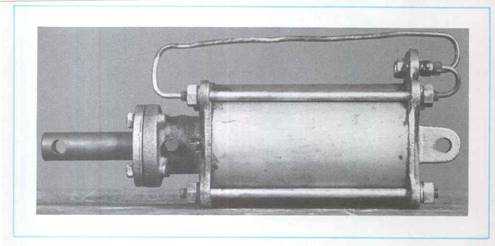

Поршневой исполнительный механизм

В поршневом пневматическом исполнительном механизме давление воздуха действует на поршень в цилиндре для развития тяги и создания движения. Поршневой исполнительный механизм позволяет обеспечивать большее перемещение штока, которое ограничено лишь практической длиной цилиндра.

Поршневой пневматический исполнительный механизм хорошо подходит для работ, где требуется передвижение на большее расстояние. Обычно используется для выбора положения жалюзи и заслонок, которые управляют потоком воздуха или других газов в промышленных процессах.

Поршневой исполнительный механизм

Поршневой исполнительный механизмВ состав такого механизма входит:

1. Цилиндр;

2. Две торцевые крышки, которые герметично закрывают цилиндр;

3. Два порта, через которые сжатый воздух поступает в цилиндр или выходит из него;

4. Поршень, который перемещается в цилиндре;

5. Шток поршня, который соединяет поршень с органом управления, приводимым в действие исполнительным механизмом.

Принцип действия:

1. Поршень перемещается под действием давления воздуха, подаваемого через один порт;

2. В это время воздух на другой стороне поршня выпускается наружу через другой воздушный канал, соединенный с атмосферой;

Поршневой пневматический исполнительный механизм

Поршневой пневматический исполнительный механизмkipiavp.ru

2. Пневматические исполнительные механизмы

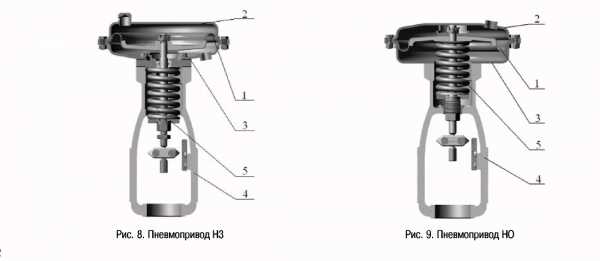

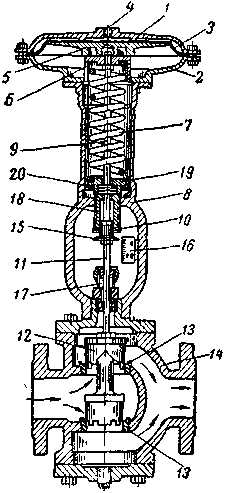

Принцип действия пневматического исполнительного механизма основывается на том, что закрепленная между крышками 1 и 2 мембрана 3 (рис. 1) прогибается в зависимости от разности давлений, создаваемых с одной стороны воздухом, с другой стороны — пружиной 7. Пружина одним концом упирается в мембрану с помощью металлического диска 5 и направляющей стакана 6, а другим концом — в неподвижный кронштейн 8. Давление воздуха на мембрану подается при помощи штуцера 4. К центру стакана 6

прикреплен шток 9 привода, который при помощи гайки 10 соединяется со штоком 11 золотника 12. Золотник 12 имеет возможность перемещаться внутри седла 13 корпуса клапана 14.При отсутствии давления воздуха на мембрану золотник под действием пружины поднимается вверх, и клапан открывается. Когда на мембрану подается давление воздуха, золотник перемещается вниз, и клапан закрывается. С помощью диска 15 и шкалы 16 можно наблюдать за положением золотника. Корпус клапана снабжен сальником 17. Предварительное сжатие пружины производится с помощью гайки 18. Опора 19 и шариковый подшипник 20 облегчают регулировку степени сжатия пружины и предотвращают скручивание мембраны. Для большей части исполнительных механизмов давление воздуха на мембрану меняется исполнительного механизма.

от 0 до 1 кгс/см2.

На рис. 2 показан исполнительный механизм без пружины. Вместо пружины на мембрану воздействует давление регулируемой среды. Этот тип исполнительных механизмов устанавливается на линиях подачи газа при регулировании температуры. Если давление воздуха над мембраной падает, то золотник поднимается и клапан прикрывается, и наоборот. При .неизменном давлении воздуха над мембраной исполнительный механизм автоматически поддерживает неизменное давление газа после клапана, так как незначительные отклонения давления газа от величины, равной давлению воздуха, вызывают перемещения мембраны золотника, направленные в сторону поддержания этого давления. Исполнительный механизм с мембранным приводом может быть использован для приведения в действие поворотной заслонки. Для этого шток мембранного привода соединяется с рычагом, свободный конец которого может быть соединен тягой с заслонкой. При конструировании мембранных исполнительных механизмов диаметр мембраны выбирается с учетом сил, противодействующих движению золотника и штока клапана. Пружина привода, служащая для возвратного перемещения золотника, штока и мембраны, должна быть достаточно сильной, чтобы сохранить одинаковые положения золотника при обратном ходе. Между давлением воздуха над мембраной и перемещением или ходом золотника сохраняется почти прямолинейная зависимость. Некоторые отклонения от прямолинейности имеют место вследствие изменения рабочей площади мембраны при ее прогибе. Однако эти отклонения не превышают 1—2% от хода золотника.

Для пневматических исполнительных механизмов весьма существенной является величина гистерезиса. Допустимая величина гистеризиса, т. е. разница между прямым и обратным ходом, не должна превышать 2% полного хода золотника. Величина гистерезиса в значительной степени зависит от силы трения в сальнике штока клапана, которая может в значительной степени возрасти вследствие плохой смазки и тугой затяжки, что в конечном счете может привести к возникновению недопустимо большой зоны гистерезиса. Поэтому при эксплуатации необходимо следить за наличием смазки в сальнике и за его набивкой.

Рис.

1. Устройство пневматического

исполнительного механизма.

Рис.

1. Устройство пневматического

исполнительного механизма.

Рис. 2. Устройство пневматического исполнительного механизма без пружины.

studfiles.net

Пневматический механизм — Большая Энциклопедия Нефти и Газа, статья, страница 1

Пневматический механизм

Cтраница 1

Пневматические механизмы нашли довольно широкое применение в машинах, включающих в себя звенья, для которых задаются только фиксированные крайние положения ведомого звена или иначе — ход. Если, например, к механизму предъявляется требование, чтобы ведомое звено совершало движение с. [1]

Пневматические механизмы могут быть использованы в случаях, когда внешние силы сопротивления или перемещаемые с определенным ускорением массы сравнительно невелики. Ограниченное применение пневматических механизмов в металлургических машинах обусловлено относительно малым рабочим давлением воздуха — 6 — 8 amu. [2]

Пневматические механизмы, применяемые в машиностроении, можно разделить на три основные группы: 1) ручной пневматический переносный инструмент; 2) пневматические станочные приспособления; 3) пневматические подъемные устройства. [3]

Пневматические механизмы, работающие на избыточном давлении, и вакуумные, нашедшие применение в металлургических машинах и оборудовании, могут быть разделены на несколько групп, обладающих некоторыми особенностями, отражающимися на методе расчета их. [4]

Пневматические механизмы находят применение и в машинах для холодной прокатки. [5]

Пневматические механизмы этого типа питаются воздухом, нагнетаемым воздуходувкой или же компрессором. [6]

Пневматические механизмы, ведомые звенья которых получают движение за счет давления воздуха, нагнетаемого компрессором. [7]

Пневматический механизм для установки изделия выполняет две функции: зажим листа рессоры а и перемещение этого листа в автоматическом цикле от одной рабочей позиции к другой. Под действием усилия пневматического цилиндра ушки листа расходятся и упираются в перпендикулярное расположение стенки призм. Кроме крепления листа этим достигается постоянство в координации ушек листа относительно расположения рабочих инструментов. При таком способе зажима изделия допускается колебание в размере листа по длине в пределах 10 мм. [8]

Пневматические механизмы нашли довольно широкое применение в машинах, включающих в себя звенья, для которых задаются только фиксированные крайние положения ведомого звена или иначе — ход. Если, например, к механизму предъявляется требование, чтобы ведомое звено совершало движение с постоянной скоростью -, те пневматический механизм для этого случая неприменим. [9]

Телескопический пневматический механизм находит применение в металлургических машинах и при качающемся цилиндре. [10]

Пневматический механизм СТД-522 ( рис. 54) применяют для резки низкоуглеродистой листовой стали толщиной до 2 5 мм при максимальной длине резки 2500 мм. [12]

Пневматический механизм натяжения, устанавливаемый под кузовом на раме автотранспортного средства, включает в себя пнев-мобаллон диаметром 300X200 мм марки И-02, движущийся по направляющим между подвижной и неподвижной траверсами. Трос, закрепленный на подвижной траверсе механизма, натягивается при подаче воздуха в пневмобаллон. [13]

Пневматические механизмы периодического действия с заданные временем цикла применяются в металлургических машинах сравнительно редко. Выше описан один из таких механизмов — механизм подающего аппарата стана пилигримовой прокатки труб ( см. фиг. В связи с тем, что в процессе работы механизма в течение цикла имеет место большое число фаз, каждая из которых оказывает некоторое влияние на полное время цикла, автоматизировать процесс синхронизации работы валков и подающего аппарата довольно затруднительно. Во всяком случае до сих пор нет практически приемлемого предложения, которое могло бы быть реализовано. В действующих станах синхронизация работы валков и подающего аппарата производится оператором на слух путем изменения положения регулирующего клапана, создающего определенный режим противодавления. [14]

Пневматические механизмы роторного типа могут быть использованы для сообщения вращательного движения ведомому звену в пределах некоторого угла, аналогично тому, как это имеет место в гидравлических механизмах, или же для сообщения ведомому звену непрерывного вращательного движения. В последнем случае пневматические механизмы называют пневматическими двигателями. Используются они обычно для приведения в действие механизмов, работающих во взрывоопасной среде либо в условиях высокой температуры, когда электрические двигатели неприменимы, либо в случае нерентабельности применения других видов энергии, например электрической и гидравлической. В частности такое положение имеет место в горно-рудной промышленности, где в забои подводится сжатый воздух для питания отбойных молотков и перфораторов и параллельно подводить злектрическую энергию для питания погрузочных машин оказывается нерациональным. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

04-и. Пневматические/гидравлические механизмы

§ 04-и. Пневматические/гидравлические механизмы

Газы и жидкости, находящиеся под давлением, нашли широкое применение в промышленной технике. Рассмотрим это.

На этом рисунке вы видите пневматический отбойный молоток (греч. «пневматикос» – воздушный). При помощи сжатого воздуха работают также двери в автобусах и метро, тормоза поездов и грузовых автомобилей.

Встречаются также механизмы, работающие при помощи сжатой жидкости. Они называются гидравлическими (греч. «гидор» – вода, жидкость).

Ниже показано устройство действующей модели гидравлического пресса. Он состоит из двух сообщающихся цилиндров, заполненных машинным маслом и закрытых подвижными поршнями. Надавливая на рукоятку, мы сжимаем масло в малом цилиндре, левый клапан закрывается, и через открывшийся правый клапан масло перетекает в большой цилиндр.

При поднятии рукоятки правый клапан закрывается, левый открывается, и масло из левого резервуара перетекает в малый цилиндр. При опускании рукоятки всё повторяется. Постепенно давление масла в большом цилиндре возрастает, и правый поршень всё сильнее сдавливает (прессует) деталь.

Понятно, что пресс потому и применяют, что малая сила, с которой мы давим на рукоятку, преобразуется прессом в большую силу сдавливания прессуемой детали. Промышленные прессы позволяют получить выигрыш в силе более 1000 раз. С их помощью изготавливаются (прессуются) пластмассовые и металлические детали и заготовки, которые можно встретить в каждом доме, офисе, автомобиле.

Объясним, почему пресс позволяет получать выигрыш в силе. Изобразим схему устройства пресса (см. рисунок). У левого цилиндра меньший диаметр, у правого цилиндра – больший. F1 и F2 – силы, действующие на поршни, S1 и S2 – площади этих поршней. Рисунок иллюстрирует, что при равновесии поршней сила, действующая на поршень с большей площадью, всегда больше силы, действующей на поршень с меньшей площадью.

Докажем эту закономерность. Поскольку масло – жидкость, то, согласно закону Паскаля, давление масла под обоими поршнями одинаково: p1 = p2

Преобразовав равенство дробей «крест-накрест» по свойству пропорции, получим правило равновесия сил на прессе:

Словами его можно выразить так: большая сила должна быть больше меньшей во столько же раз, во сколько площадь большего поршня больше площади меньшего. Заметим, что отношение F2 к F1 – это выигрыш в силе. Он тем значительнее, чем сильнее отличаются нижние площади поршней.

Правило равновесия сил на прессе справедливо для всех гидравлических и для пневматических механизмов. Например, изображённый на рисунке отбойный молоток будет производить тем большее воздействие на добываемую руду, чем больше диаметр этого инструмента и площадь поршня внутри него, соприкасающаяся с сжатым воздухом.

В вашем браузере отключен Javascript.Чтобы произвести расчеты, необходимо разрешить элементы ActiveX!

Источник

Не можешь написать работу сам?

Доверь её нашим специалистам

от 100 р.стоимость заказа

2 часамин. срок

Узнать стоимость

Поделитесь с другими:

Если материал понравился Вам и оказался для Вас полезным, поделитесь им со своими друзьями!

calcsbox.com

2. Пневматические исполнительные механизмы

Принцип действия пневматического исполнительного механизма основывается на том, что закрепленная между крышками 1 и 2 мембрана 3 (рис. 1) прогибается в зависимости от разности давлений, создаваемых с одной стороны воздухом, с другой стороны — пружиной 7. Пружина одним концом упирается в мембрану с помощью металлического диска 5 и направляющей стакана 6, а другим концом — в неподвижный кронштейн 8. Давление воздуха на мембрану подается при помощи штуцера 4. К центру стакана 6 прикреплен шток 9 привода, который при помощи гайки 10 соединяется со штоком 11 золотника 12. Золотник 12 имеет возможность перемещаться внутри седла 13 корпуса клапана 14.

При отсутствии давления воздуха на мембрану золотник под действием пружины поднимается вверх, и клапан открывается. Когда на мембрану подается давление воздуха, золотник перемещается вниз, и клапан закрывается. С помощью диска 15 и шкалы 16 можно наблюдать за положением золотника. Корпус клапана снабжен сальником 17. Предварительное сжатие пружины производится с помощью гайки 18. Опора 19 и шариковый подшипник 20 облегчают регулировку степени сжатия пружины и предотвращают скручивание мембраны. Для большей части исполнительных механизмов давление воздуха на мембрану меняется исполнительного механизма.

от 0 до 1 кгс/см2.

Для создания лучшей характеристики работы мембранного серводвигателя желательно предварительное натяжение пружины.

На рис. 2 показан исполнительный механизм без пружины. Вместо пружины на мембрану воздействует давление регулируемой среды. Этот тип исполнительных механизмов устанавливается на линиях подачи газа при регулировании температуры. Если давление воздуха над мембраной падает, то золотник поднимается и клапан прикрывается, и наоборот. При .неизменном давлении воздуха над мембраной исполнительный механизм автоматически поддерживает неизменное давление газа после клапана, так как незначительные отклонения давления газа от величины, равной давлению воздуха, вызывают перемещения мембраны золотника, направленные в сторону поддержания этого давления. Исполнительный механизм с мембранным приводом может быть использован для приведения в действие поворотной заслонки. Для этого шток мембранного привода соединяется с рычагом, свободный конец которого может быть соединен тягой с заслонкой. При конструировании мембранных исполнительных механизмов диаметр мембраны выбирается с учетом сил, противодействующих движению золотника и штока клапана. Пружина привода, служащая для возвратного перемещения золотника, штока и мембраны, должна быть достаточно сильной, чтобы сохранить одинаковые положения золотника при обратном ходе. Между давлением воздуха над мембраной и перемещением или ходом золотника сохраняется почти прямолинейная зависимость. Некоторые отклонения от прямолинейности имеют место вследствие изменения рабочей площади мембраны при ее прогибе. Однако эти отклонения не превышают 1—2% от хода золотника.

Для пневматических исполнительных механизмов весьма существенной является величина гистерезиса. Допустимая величина гистеризиса, т. е. разница между прямым и обратным ходом, не должна превышать 2% полного хода золотника. Величина гистерезиса в значительной степени зависит от силы трения в сальнике штока клапана, которая может в значительной степени возрасти вследствие плохой смазки и тугой затяжки, что в конечном счете может привести к возникновению недопустимо большой зоны гистерезиса. Поэтому при эксплуатации необходимо следить за наличием смазки в сальнике и за его набивкой.

Рис.

1. Устройство пневматического

исполнительного механизма.

Рис.

1. Устройство пневматического

исполнительного механизма.

Рис. 2. Устройство пневматического исполнительного механизма без пружины.

studfiles.net

Работа — пневматический механизм — Большая Энциклопедия Нефти и Газа, статья, страница 1

Работа — пневматический механизм

Cтраница 1

Работа пневматических механизмов может также характеризоваться наличием или отсутствием цикличности. В подавляющем большинстве случаев пневматические механизмы металлургических машин работают при получении сигнала с пульта управления машиной или от управляющего механизма. Соотношение времени движения и покоя механизма зависит от ряда обстоятельств, в частности может определяться цикловой диаграммой работы машины. [1]

Процессы работы пневматических механизмов нециклового и циклового действия одинаковы. [2]

Анализируя работу пневматических механизмов для получения возвратно-поступательного движения, нетрудно видеть, что силовой расчет нецикловых механизмов сводится к расчету на прочность по максимальному действующему давлению. Что же касается расчета цикловых механизмов, где существенное значение имеют время срабатывания и законы движения, а также в случае расчета пневматического механизма на удар, то в этих расчетах возникает вопрос о решении динамической задачи, при рассмотрении которой должны быть приняты во внимание и учтены по возможности все механические и пневматические параметры рассчитываемого механизма. [3]

При работе пневматических механизмов изменяется количество воздуха при опорожнении или наполнении полостей постоянного или переменного объема. [4]

Управление работой гидравлических и пневматических механизмов производится при помощи различного вида распределителей, перепускных клапанов, реле ( давления, времени), регуляторов скорости, синхронизаторов, позиционеров, следящих устройств и пр. [5]

Управление работой гидравлических и пневматических механизмов производятся при помощи различного вида распределителей, перепускных клапанов. [7]

Заключительный период t3 в работе пневматического механизма начинается при давлении рк и заканчивается, когда давление в цилиндре сравняется с сетевым либо когда распределитель будет перекрыт и подача воздуха прекратится. [8]

Наполнение или опорожнение объема в рабочем цилиндре, определяющее подготовительный и заключительный периоды работы пневматического механизма, может иметь место как до начала движения поршня, так и после его остановки. Давление воздуха в рабочем пространстве цилиндра во время наполнения и опорожнения непрерывно изменяется, и в зависимости от отношений давлений в воздухосборнике или вакуумном ресивере и в цилиндре могут существовать, устанавливаясь один за другим, надкритический и под-критический режимы наполнения или опорожнения. [9]

Сжатый воздух применяется для чистки труб печей и теплообменников; для смешения продуктов; обеспе — чения работы пневматических механизмов, приборов контроля и автоматики. В последнее время воздух в большом количестве нагнетается индивидуальными вентиляторами через аппараты воздушного охлаждения. Воздух применяется также для распыла топлива в форсунках печей вместо водяного пара. Для централизованного обеспечения потребителей сжатым воздухом сооружаются специальные воздушные компрессорные с воздуховодами. Воздух на технологические установки подводится из заводских магистралей. В некоторых случаях пользуются передвижными агрегатами. [10]

Примем, кроме того, что в левой полости начальное давление рлн 1 ата, а в правой полости рпн равно или больше атмосферного, что зависит от характера работы пневматического механизма. [11]

При этом допускают, что объем источника расхода настолько велик, что изменением давления и скоростью перемещения частиц газа в нем можно пренебречь, а объем наполняемой емкости остается постоянным, как это имеет место для подготовительного и заключительного периодов работы пневматического механизма. [12]

Почти во всех случаях применения пневматических механизмов возникает необходимость вычислять время их срабатывания для анализа формулы производительности, взаимной увязки работы отдельных исполнительных механизмов и пр. В связи с этим следует иметь в виду, что работа пневматических механизмов сопровождается перемещением воздуха от воздухосборника к цилиндру исполнительного механизма по магистралям, включающим в себя различного вида переходы ( уголки, закругления, разветвления, изменения сечения и пр. [13]

После прихода поршня в крайнее положение в цилиндре может не сразу установиться давление, равное давлению в воздухосборнике, что в большинстве случаев и имеет место. Эта задержка в выравнивании давления особенно заметна, когда увеличение объема подпоршневого пространства при перемещении поршня происходит с большей скоростью, чем объемная подача воздуха. Когда же давление в подпоршневом пространстве сравняется с давлением в воздухосборнике, процесс работы пневматического механизма в его прямом движении следует считать законченным. [14]

Во время спуско-подъемных операций часто включаются и выключаются краны пневматического управления лебедкой и соответственно происходит разряд сжатого воздуха из шинно-пневматических муфт ( ШПМ) через клапан-разрядники. Время разряда ШПМ доходит до 18 с, и при этом уровень шума снижается от максимального до фонового. Создаваемый импульсный шум высокого уровня оказывает раздражающее действие на членов буровой бригады. Таким образом, шум на буровой площадке на современных буровых установках с расположением лебедки и двигателей значительно ниже уровня буровой площадки ( разница в уровнях достигает 4 м) и в основном определяется шумом, создаваемым при работе пневматических механизмов. [15]

Страницы: 1

www.ngpedia.ru

Пневматический механизм — Большая Энциклопедия Нефти и Газа, статья, страница 2

Пневматический механизм

Cтраница 2

Пневматические механизмы буровых установок работают на сжатом воздухе, вырабатываемом компрессором. Пуск, остановка и реверсирование пневматических механизмов осуществляются при помощи воздушных распределителей кранового, клапанного или золотникового типов с ручным и ножным управлением. В цепь питания воздухом включаются редукторы давления, обратные и предохранительные клапаны, фильтры для очистки воздуха от влаги, масла и пыли. Для подвода воздуха используются металлические трубы и резиновые шланги с многослойным кордовым плетением. Неподвижные трубопроводы соединяются при помощи быстросоединяемых муфт, а также обычных угольников и тройников. Соединения имеют надежное уплотнение, исключающее утечку воздуха. [16]

Пневматические механизмы снятия свариваемых изделий, деталей должны быть рассчитаны на питание от заводской пневмосети избыточным давлением не более 6 от. [17]

Пневматический механизм подъема щетки машины Д-298, установленный на лонжеронах рамы автомобиля, представляет собой швеллер, в подшипниках которого расположен вал с укрепленными на нем концевыми подъемными рычагами. Рычаги связаны цепями с кронштейнами подвески рамы щетки. На швеллере установлены две пневматические камеры, соединенные штоками с двумя центральными рычагами вала. Штоки камер, воздействуя на рычаги, поворачивают вал и поднимают щетку. [18]

Наиболее распространенными пневматическими механизмами металлургических машин являются: шатунно-коромысловые механизмы, кулисные механизмы с качающимися цилиндрами и поступательные. [19]

Рассмотрены пневматические механизмы, в которых сжатый воздух поступает в рабочую полость пневмоцилиндра не из воздушной магистрали, а из специальной емкости, расположенной в непосредственной близости от рабочей полости. На основе уравнений движения поршня и истечения воздуха в системе емкость-рабочая полость, а также баланса энергии воздуха составлена расчетная система уравнений в безразмерном виде. Рассмотрены пути решения этой системы для некоторых случаев. [20]

Работа пневматических механизмов может также характеризоваться наличием или отсутствием цикличности. В подавляющем большинстве случаев пневматические механизмы металлургических машин работают при получении сигнала с пульта управления машиной или от управляющего механизма. Соотношение времени движения и покоя механизма зависит от ряда обстоятельств, в частности может определяться цикловой диаграммой работы машины. [21]

Расчет пневматических механизмов сводится обычно к определению размеров поршня, воздействуя на который сжатый воздух преодолевает технологические сопротивления и силы трения, к определению времени хода поршня исполнительного механизма из одного крайнего положения в другое, если механизм работает эпизодически по получению команды, или же времени цикла — при непрерывной работе пневматического механизма. Во многих случаях необходимо определить скорость и перемещение поршня в функции времени и, наконец, определить необходимые параметры тормозных устройств, позволяющих сократить время цикла работы механизма и исключить удар поршня о крышку цилиндра в крайнем положении. [22]

Применение пневматических механизмов во многих случаях ограничивается из-за невозможности управлять по ходу технологического процесса скоростью ведомых звеньев исполнительных механизмов, из-за больших размеров цилиндров в случае необходимости преодоления больших усилий и целым рядом других причин. С другой стороны, хотя гидравлические механизмы легко поддаются управлению, но для приведения их в действие необходимы специальные насосы. [23]

Достоинствами пневматических механизмов являются: простота и надежность конструкции, быстрота действия, хорошая регулируемость, отсутствие сильных ударов и невысокая стоимость. К недостаткам относится необходимость в компрессорной установке, требующей тщательного ухода, особенно при низких температурах. [24]

Роль пневматических механизмов порой очень велика и ответственна. [26]

Схема пневматического механизма имеет аналогичный вид, только насос 6 заменяется источником сжатого воздуха, а вместо соединения с баком выполняется соединение с атмосферой. [27]

Схема пневматического механизма имеет аналогичный вид, только насос 6 заменяется источником сжатого воздуха, а вместо соединения с баком 7 выполняется соединение с атмосферой. [28]

Для нецикловых пневматических механизмов применяется как ручное, так и автоматическое управление, а для цикловых — только автоматическое. [29]

Большинство пневматических механизмов металлургических машин характеризуется отсутствием цикличности в работе. К таким механизмам относятся механизмы печных толкателей, толкателей прокатных станов, стрелок, сбрасывателей, подъема транспортных роликов, дозаторов, отсекателей, затворов бункеров, замков, зажимов, прижима подающих роликов, подъема конусов доменной печи, подъема исчезающих упоров, нажимных роликов моталок и ряд других. [30]

Страницы: 1 2 3 4

www.ngpedia.ru