РЕГУЛЮВАННЯ КАРБЮРАТОРА НА МІНІМАЛЬНИЙ ВИТРАТА ПАЛИВА. Статті компанії «АвтоЗапчастиЗП»

РЕГУЛЮВАННЯ КАРБЮРАТОРА НА МІНІМАЛЬНИЙ ВИТРАТА ПАЛИВА.

Карбюратори, що виготовляються на заводському конвеєрі, хоча і проходять контроль щодо характеристик паливо подачі, можуть відрізнятися один від одного. Окремі зразки карбюраторів відрізняються від середнього «еталонного» на 5-8% по витраті палива, тобто до 10-16% один від одного.

Тому в експлуатації є можливість за рахунок індивідуального регулювання дозуючих систем помітно знизити витрату палива на переважній більшості серійних карбюраторів.

Індивідуальну регулювання дозуючих систем потрібно проводити в певній послідовності, щоб виключити необхідність повторної регулювання раніше відрегульованої системи після втручання в регулювання іншої системи.

З цією метою, перш за все, поступово збіднюють регулювання головної дозуючої системи первинної камери, потім регулюють систему холостого ходу і лише після цього перевіряють роботу карбюратора на великих навантаженнях з відкриттям вторинної камери.

Щоб не виготовляти паливні жиклери зменшеною продуктивності можна досягти збіднення регулювання головної дозуючої системи первинної камери збільшенням повітряного жиклера.

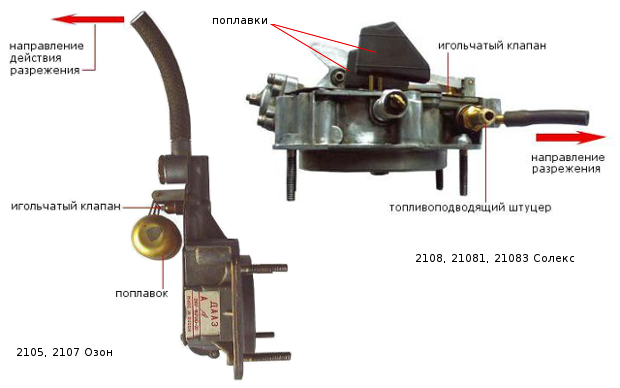

В більшості випадків буває достатньо встановити на першу камеру карбюратора ВАЗ 2105 повітряного жиклера 1.8 міліметра, а на карбюратор ВАЗ 2107 1.6 міліметра.

Якщо після збільшення повітряного жиклера при плавному розгоні автомобіля з 60 км/год на прямій передачі з відкриттям заслінки тільки первинної камери з’являється явно відчутна тривала (2-3 с) затримка збільшення частоти обертання колінчастого вала, то при впевненості у справній роботі прискорювального насоса слід встановити повітряний жиклер з дещо меншою (на 0,05 або 0,1 мм) перетином.

Зазначимо, що на цьому етапі не слід звертати увагу на можливу появу ривків і провалів при плавному рушанні з місця та в русі на знижених передачах з мінімальною швидкістю.

Підібравши регулювання головної дозуючої системи, приступають до перевірки та регулювання системи холостого ходу.

Завдання індивідуального регулювання системи холостого ходу полягає в тому, щоб забезпечити гранично збіднений склад суміші як на мінімальній частоті обертання, так і на перехідному режимі, коли кромка дросельної заслінки знаходиться поблизу перехідних отворів, через які протікає паливо.

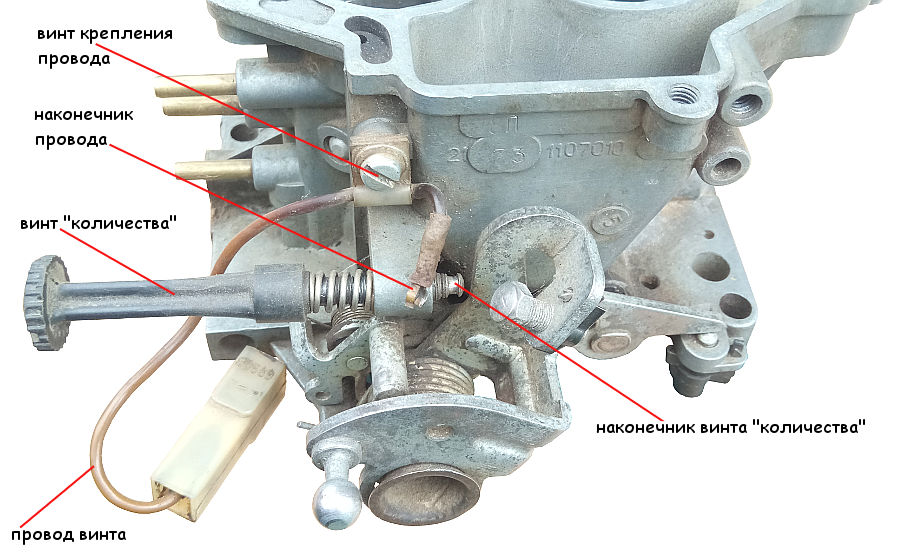

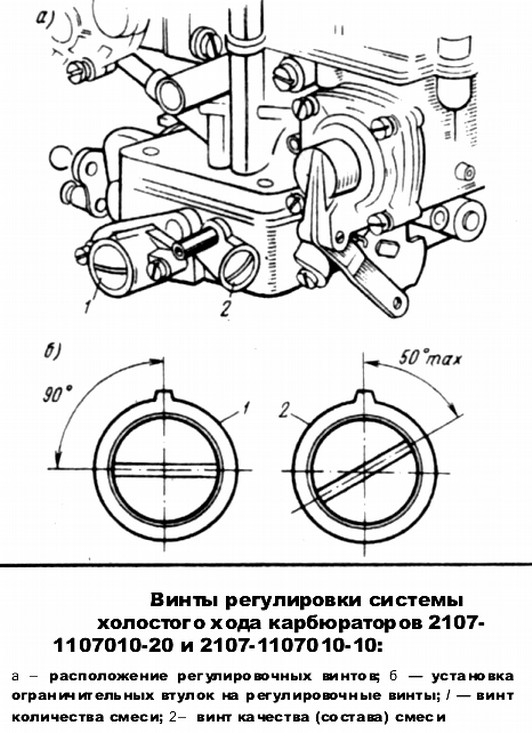

Застосовуючи вищеописані заходи, ви можете з достатньою точністю провести таке регулювання на холостому ходу, маючи лише тахометром. Подальша регулювання системи холостого ходу полягає у виборі положення построечного гвинта (в тих моделях карбюраторів, де він є), який визначає склад суміші на перехідному режимі.

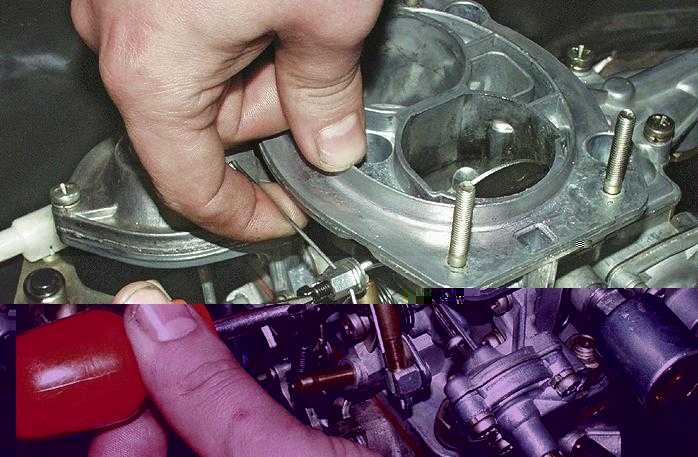

Так як доступ до цього гвинта закритий заглушкою, її видаляють металевим гачком, висвердливши попередньо наскрізний отвір в її краї свердлом діаметром 2-3 мм.

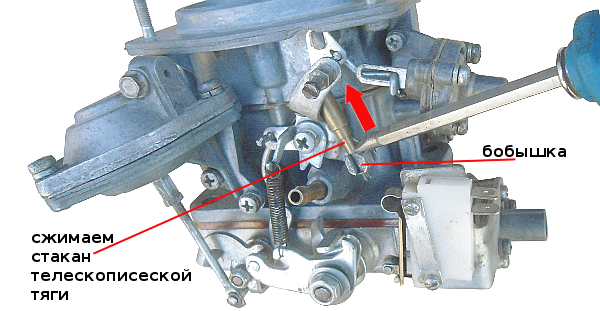

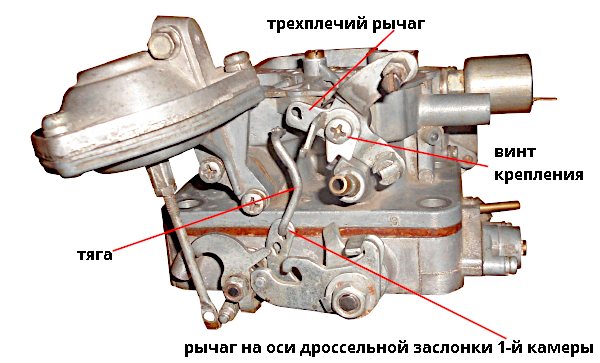

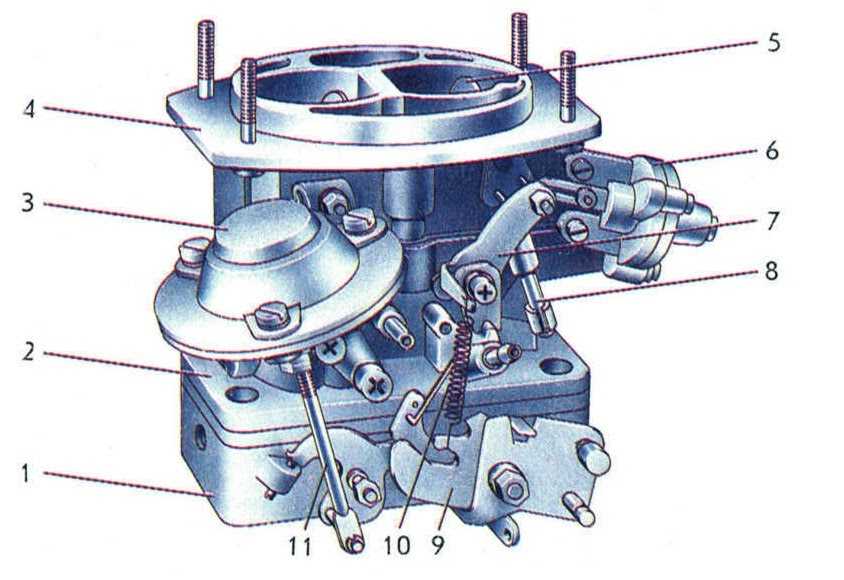

Спочатку перехідний режим регулюють при роботі двигуна на холостому ходу без навантаження. При цьому плавно і дуже повільно вручну відкрити дросельну заслінку первинної камери, уважно стежачи за тахометром за характером зміни частоти обертання колінчастого вала. (Для зручності заслінку можна перевертати не безпосередньо за приводний важіль, а довгою тонкою викруткою, вклавши її лезо під бобышку важеля.) Постійне рівномірне підвищення оборотів двигуна по мірі відкриття заслінки свідчить про відсутність неприпустимого пере збіднення складу суміші на перехідному режимі.

(Для зручності заслінку можна перевертати не безпосередньо за приводний важіль, а довгою тонкою викруткою, вклавши її лезо під бобышку важеля.) Постійне рівномірне підвищення оборотів двигуна по мірі відкриття заслінки свідчить про відсутність неприпустимого пере збіднення складу суміші на перехідному режимі.

Якщо частота обертання в одному з положень дроселя більше не підвищується, то значить регулювання перехідного режиму «пере збіднена». Такий спосіб оцінки складу суміші на перехідному режимі не дозволяє по одному тільки характером зміни частоти обертання колінчастого вала від кута відкриття дросельної заслінки виявити пере збагачення складу суміші. Тому регулювання перехідного режиму послідовно в кілька прийомів «збіднюють», домагаючись появи ознак збіднення (т. е. провалу в роботі двигуна при відкритті заслінки, яка фіксується за допомогою тахометра або просто на слух), а потім мінімально «збагачують» лише до усунення провалу.

Склад суміші на перехідному режимі збіднюють допомогою построечного гвинта системи холостого ходу, при вивертання якого з корпусу карбюратора в канал системи холостого ходу починає надходити додатковий об’єм повітря. При цьому слід враховувати, що якщо положення построечного гвинта змінюється, змінюється і регулювання складу суміші на мінімальній частоті обертання. Тому після кожного чергового повороту построечного гвинта необхідно гвинтом якості при незмінному положенні гвинта кількості відновити початкову частоту обертання, повернувшись тим самим до раніше обраної регулювання складу суміші на неодруженому ходу.

При цьому слід враховувати, що якщо положення построечного гвинта змінюється, змінюється і регулювання складу суміші на мінімальній частоті обертання. Тому після кожного чергового повороту построечного гвинта необхідно гвинтом якості при незмінному положенні гвинта кількості відновити початкову частоту обертання, повернувшись тим самим до раніше обраної регулювання складу суміші на неодруженому ходу.

Після вибору положення построечного гвинта, виходячи з відсутності провалу при підвищенні оборотів двигуна на холостому ходу перевіряють роботу карбюратора на перехідному режимі під навантаженням, плавно рушаючи з місця і рухаючись з невеликою швидкістю на кожній з передач. Якщо в результаті такої перевірки явно виражених ривків і провалів двигуна не виявлено, то регулювання системи холостого ходу вважають закінченою і фіксують фарбою або клеєм построечный гвинт, який при подальшій експлуатації без потреби вже не чіпають.

Якщо в якому-небудь режимі роботи двигуна з мінімально відкритими дросельними заслінками відзначені незадовільні ходові якості автомобіля, відкоригуйте положення построечного гвинта, загорніть його на мінімальне число оборотів лише до зникнення провалів, не забуваючи щоразу коригувати положення гвинта якості.

Іноді після збіднення регулювання головної дозуючої системи навіть якщо построечный гвинт завернуть до упору, не вдається забезпечити біс провальну роботу карбюратора при переході від малих до середніх навантажень. В цьому випадку потрібно трохи збільшити перетин паливного жиклера холостого ходу (не більше ніж на 0,05 мм за один прийом), після чого всі операції по регулюванню системи холостого ходу потрібно повторити.

Для того, щоб, не вдаючись до розсвердлювання каліброваного отвору наявного жиклера, переконатися в можливості за рахунок збільшення його перерізу усунути провал, відгорніть тримач жиклера, обмотайте його різьблення кількома витками нитки і знову вкрутіть в гніздо до упору. Потім на працюючому, на холостому ходу двигуні при максимально отвернутом построечном гвинті при отворачивайте тримач до мінімально відчутної зміни характеру роботи двигуна, що вказує на те, що паливо в систему холостого ходу почало надходити через кільцеву щілину між конічною голівкою при отвернутого жиклера і сідлом в корпусі карбюратора.

Після чого, залишивши у цьому положенні туго сидить на нитці тримач жиклера, проведіть всі описані операції при регулюванні системи холостого ходу в різних режимах. При необхідності, якщо провали до кінця не усуваються, ще раз при відверніть жиклер і ще раз відрегулювати холостий хід. Якщо в результаті цих операцій систему холостого ходу вдається відрегулювати, можна з упевненістю в успіху приступати до збільшення перерізу паливного жиклера холостого ходу.

Після індивідуального регулювання головної дозуючої системи і холостого ходу приступайте до перевірки роботи карбюратора на великих навантаженнях з включеною вторинної камерою. Так як основне призначення вторинної камери — створювати хорошу динаміку автомобіля, її дозуючі системи повинні забезпечувати приготування збагаченої горючої суміші.

Відзначимо, що в експлуатації майже не зустрічаються випадки, коли після доведення регулювання первинної камери було б необхідно коригувати регулювання вторинної камери. Лише іноді, коли при плавному натисканні (протягом 1,5–2,0 с) на педаль акселератора до упору на швидкості руху автомобіля 60-70 км/ч в момент початку відкриття заслінки вторинної камери виразно відчувається провал, слід «збагатити» регулювання перехідної системи вторинної камери, встановивши її паливний жиклер з великим перетином (наприклад, 0,7–0,8 мм замість 0,6 мм у серійного).

Лише іноді, коли при плавному натисканні (протягом 1,5–2,0 с) на педаль акселератора до упору на швидкості руху автомобіля 60-70 км/ч в момент початку відкриття заслінки вторинної камери виразно відчувається провал, слід «збагатити» регулювання перехідної системи вторинної камери, встановивши її паливний жиклер з великим перетином (наприклад, 0,7–0,8 мм замість 0,6 мм у серійного).

Перевірити, чи можна усунути цей дефект, збільшивши переріз паливного жиклера перехідної системи, легко таким же способом, що і при перевірці доцільності збільшення перерізу жиклера холостого ходу, тобто відвертаючи щільно сидить на нитці тримач жиклера не більше ніж на 1/8 обороту за один прийом. В результаті індивідуальної доведення карбюратора вдасться повністю реалізувати всі резерви підвищення економії палива.

Крім того, одночасно забезпечується відповідність чинним нормам вміст окису вуглецю у відпрацьованих газах.

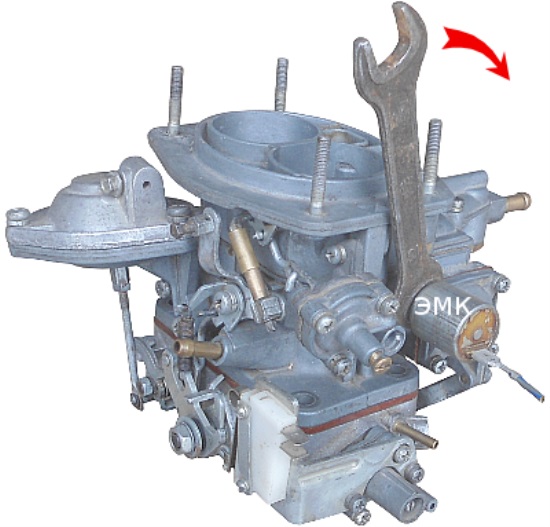

Так, опыт эксплуатации автомобилей ВАЗ с индивидуально отрегулированным карбюратором показывает, что при оптимальной установке зажигания расход топлива в летний период при движении по шоссе со скоростью до 90 км/ч может составлять не более 7,0–7,5 л/100 км, а при движении в городе — 8,5–9,0 л/100 км. У автомобилей ВАЗ-2105 и -2107, оборудованных карбюратором с экономайзером принудительного холостого хода, «городской» расход может быть еще, по крайней мере, на 0,3–0,5 л/100 км ниже.

У автомобилей ВАЗ-2105 и -2107, оборудованных карбюратором с экономайзером принудительного холостого хода, «городской» расход может быть еще, по крайней мере, на 0,3–0,5 л/100 км ниже.

Индивидуальная регулировка карбюратора в моей практике хорошо подходить для автомобилей

з хорошим станом мотора і ніяких підсосів повітря через всмоктуючий колектор повз карбюратора і зносу осі першої, другої камери карбюратора.

Для тих, хто не хоче ускладнення, можу рекомендувати карбюратор ВАЗ-2105, який в ідеалі підходити до всього описаного вище статті з журналу видавництва «За кермом»1996 року без будь-яких змін.

Диагностика, регулировка и ремонт карбюратора ВАЗ 2107. Системы питания автомобилей ВАЗ

Устройство и принцип работы карбюратора — Введение

Уважаемые читатели! Хочу начать с чистосердечного признания.

До сих пор никто не может научно объяснить, почему двухкамерный карбюратор обеспечивает двигателю добавочную мощность по сравнению с однокамерным карбюратором такого же сопротивления и с таким же расходом топлива и

воздуха.

Обслуживанием и регулировкой систем питания и зажигания занимаются понемногу автослесари, но из-за отсутствия специальных значений,

опыта и необходимого минимума справочных материалов качество этих работ

очень низкое. Многие автолюбители стараются все сделать сами, пользуясь

сведениями, почерпнутыми из журнала «За рулем», и ремонтными

комплектами. Результаты такой деятельности редко бывают положительными.

Кроме того, среди шоферов-профессионалов и автолюбителей бытует много

совершенно абсурдных представлений о работе двигателя и его систем питания и зажигания. В целях знакомства с терминологией стоит рассмотреть некоторые

из них.

Многие считают, что детонация и калильное зажигание — одно и то же. Это совсем не так. Это совсем разные процессы. Детонация

— сгорание горючей смеси примерно в 10 раз быстрее нормального. При

этом происходит вибрация днища поршня, которая воспринимается как металлический

стук. Детонация, как правило, бывает при резком открытии дроссельной

заслонки (как в режиме разгона автомобиля, так и на холостом ходу).

Калильное зажигание — это самопроизвольное возгорание горючей смеси

при ее сжатии. Оно является причиной того, что двигатель продолжает

работать после выключения зажигания и не развивает полную мощность.

Кое-кто добавляет в бензин воду. Одни

это делают, чтобы ездить на бензине А76, не переделывая двигатель, другие

— чтобы экономить бензин, а некоторые просто так, чтобы не отстать

от моды. Так стоит ли добавлять в бензин воду? Безусловно, стоит. Для

этого надо подавать в двигатель смесь воды и бензина в соотношении 1:8.

Можно подавать смесь в виде эмульсии, можно каждый компонент по отдельности,

но в любом случае мимо поплавковой камеры.

Поэтому поводу наш посетитель Александ Нерозин прислал очень интересный материал:

«Ещё до 1980 года в ВЗПИ по улице Корчагина в Москве уже была разработка по смешиванию бензина и воды и получению  Её применение повышает выдаваемую мощность до 15 процентов за счёт работы расширения пара. Разработку к.т.н. ЦЕНЁВА сотрудника ВЗПИ, Япония применила после 1982 года и продавала на заправках у себя воднобензиновую эмульсию. ЗНАТЬ НАДО ИСТОРИЮ ВОПРОСА КОТОРУЮ ОСВЕЩАЕШЬ, почему на Руси неиспользуется, попробуй догадайся или попробуй водку выпускать ответ сам прийдёт. И если познаний технических хватит найди обьяснение почему рано утром или в дождь двигатель ХОРОШО ТЯНЕТ или изучи науку о горении топлива !» <конец цитаты>

Её применение повышает выдаваемую мощность до 15 процентов за счёт работы расширения пара. Разработку к.т.н. ЦЕНЁВА сотрудника ВЗПИ, Япония применила после 1982 года и продавала на заправках у себя воднобензиновую эмульсию. ЗНАТЬ НАДО ИСТОРИЮ ВОПРОСА КОТОРУЮ ОСВЕЩАЕШЬ, почему на Руси неиспользуется, попробуй догадайся или попробуй водку выпускать ответ сам прийдёт. И если познаний технических хватит найди обьяснение почему рано утром или в дождь двигатель ХОРОШО ТЯНЕТ или изучи науку о горении топлива !» <конец цитаты>

О достижениях г-на к.т.н. Ценева в области добавления воды в бензин ничего найти не удалось, кроме: «В 1961 году на секции ДВС научно-технической конференции факультета «Энер-

гомашиностроение» было заслушано 8 докладов преподавателей и научных работников

кафедры Э-2 ( Вырубов Д.Н., Круглов М.Г., Козлов Н.П., Крутов. В.И., Роганов С.Г.,

Алексеев В. П., Ивин В.И., Камзолов Е.П., Ценев В.А.). В своих докладах авторы озна-

П., Ивин В.И., Камзолов Е.П., Ценев В.А.). В своих докладах авторы озна-

комили научную общественность со своими работами в области смесеобразования в ди-

зелях, газообмена в двухтактных двигателях, применения физических одноцикловых мо-

делей для исследования процессов газообмена в двигателях.

Большую роль в организации и развитии научных исследований в стране сыграли

и ежегодные конференции по итогам НИР кафедры Э-2 и проблемной лаборатории ДВС,

своими научными достижениями. Кроме того, на этих конференциях аспиранты выноси-

ли на обсуждение свои диссертационные работы. Всего было проведено 20 таких научно-

технических конференций, на каждой из которых обсуждались 10-18 докладов. «

«

Вот что еще удалось найти про добавление воды в камере сгорания: «чем может быть полезна вода? Современные технологии эксплуатации двигателей предусматривают возможность добавления Н2О для снижения токсичности отработавших газов и повышения топливной экономичности моторов, в первую очередь – дизельных. Давно (с конца 50-х прошлого века) ведутся работы по использованию в качестве топлива для двигателей водотопливных эмульсий. Вода, подаваемая в цилиндры двигателя вместе с топливом, вызывает снижение температуры сгорания. При определенном, оптимальном соотношении воды и топлива это не приводит к потере эффективности сгорания, более того – может дать некоторую экономию расхода горючего. А вот выход оксидов азота – пожалуй, самой опасной токсической компоненты отработавших газов – резко снижается.

Но проблемы остаются: как перемешать топливо и воду и удержать эмульсию от расслоения? Как такая эмульсия поведет себя при отрицательных температурах? Как сохранить смазывающую способность топлива, резко падающую при введении в него воды? Как предохранить топливную аппаратуру от коррозии? Работы в этом направлении ведутся. Вот в общем основные вопросы, если у наших читателей по данной теме есть техническая информация, присылайте на адрес:

[email protected]>

Вот в общем основные вопросы, если у наших читателей по данной теме есть техническая информация, присылайте на адрес:

[email protected]>

Далее, многие не знают, можно ли применять бензин АИ93

на двигателях с низкой степенью сжатия? Можно, так как в настоящее время

плотность всех бензинов практически одинакова.

До войны высокооктановые бензины получали методом прямой возгонки, и их плотность была меньше, чем низкооктановых бензинов. Нормальная горючая смесь состоит из одной части бензина и четырнадцати частей воздуха. Это соотношение не объемное, а массовое. Плотность же воздуха с довоенного времени, к счастью, не изменилась, поэтому двигатель с низкой степенью сжатия с удовольствием будет «питаться» высокооктановым бензином.

| << Системы питания автомобилей |

ВАЗ::2107: Техническое обслуживание автомобиля

Рис. |

Рис. 1 — 6. Схема очистки, проверки и регулировки |

В процессе эксплуатации автомобиля происходит ухудшение его технического состояния вследствие износа трущихся поверхностей деталей, нарушений регулировочных параметров, старения резинотехнических изделий и других явлений. Для предупреждения неисправностей и увеличения срока службы автомобиля подвергается планово-предупредительному обслуживанию, которое включает смазку, проверку и регулировку узлов автомобиля через определенный пробег. Периодичность технического обслуживания и наименование работ приведены в таблицах 1—1 и 1—2 (рис. 1—5, 1—6).

Инструкция к системе смазки Таблица 1-1

Поз. в рис. 1 — 5 | Имя | Перечень работ |

| | | Через каждые 500 км |

1 | Корпус двигателя | Проверить уровень масла и при необходимости долить |

| | | Через каждые 10000 км |

2 | Корпус двигателя | Для замены масла |

3 | Корпус | 1. |

4 | Корпус заднего моста | Проверить уровень масла и при необходимости долить |

5 | Картер коробки передач | Проверить уровень масла и при необходимости долить |

| | | Через каждые 20000 км |

6 | Ступицы передних колес | Для замены смазки в подшипниках |

7 | Аккумулятор | Для смазки заглушек и зажимов |

8 | Распределитель зажигания | Залить 2-3 капли масла в отверстие масленки |

| | | Через каждые 30000 км |

9 | Фланец переднего карданного вала | Смазать шлицевое соединение |

| | | Через каждые 40000 км |

10 | Стартер | 1. |

| | | Через каждые 60000 км |

11 | Корпус заднего моста | Для замены масла |

12 | Картер коробки передач | Для замены масла |

13 | Корпус рулевого механизма | Проверить уровень масла и при необходимости долить |

Инструкция к схеме очистки, проверки и регулировки Таблица 1-2

Поз. на рис. 1 — 6 | Имя | Перечень работ |

| | | Через каждые 500 км |

1 | Колеса | Для проверки и регулировки давления воздуха в шинах |

| | | Через каждые 2500 км |

2 | Аккумуляторная батарея | Для проверки и восстановления уровня электролита |

| | | Через каждые 10000 км |

3 | Электрооборудование | Для проверки работы генератора, освещения, световой сигнализации и приборов управления |

4 | Аккумуляторная батарея | Проверить степень заряда батареи и при необходимости подзарядить |

5 | Ремень привода генератора | Для регулировки натяжения |

6 | Ступицы передних колес | Для проверки и регулировки зазоров в подшипниках |

7 | Передняя подвеска | Проверить состояние рычагов, шаровых опор, шарниров рулевых тяг, защитных резиновых чехлов и колпаков, кронштейнов буферов сжатия |

8 | Тормоза передних колес | Проверить состояние тормозных накладок. |

9 | Карбюратор | Промыть и продуть топливный фильтр. Проверить работу экономайзера холостого хода и приборов электропневматики |

10 | Воздушный фильтр | Проверить работу терморегулятора воздушного фильтра |

11 | Корпус | Прочистить дренажные отверстия порогов, дверей и полостей передних крыльев. |

12 | Распределитель зажигания | Проверить и при необходимости зачистить контакты прерывателя. Отрегулировать зазор между контактами. |

13 | Топливный насос | Промыть и продуть фильтр |

14 | Масляный фильтр | Для замены |

15 | Колеса | Проверить балансировку колес. |

16 | Система охлаждения | Для проверки и восстановления уровня охлаждающей жидкости в расширительном бачке. |

17 | Гибкие шланги тормозов | Проверить состояние и при необходимости заменить |

18 | Система гидропривода сцепления | Для проверки и восстановления уровня жидкости в бачке. Проверить, нет ли капель жидкости |

19 | Система гидропривода тормозов | Для проверки и восстановления уровня жидкости в бачке. Проверить, нет ли капель жидкости. |

20 | Свечи зажигания | Очистить от нагара и отрегулировать зазор между электродами |

21 | Двигатель | Проверить и отрегулировать зазоры в механизме привода клапанов. |

22 | Рулевое управление | Проверить и при необходимости отрегулировать свободный ход рулевого колеса |

| | | Через каждые 20000 км |

23 | Система вентиляции картера двигателя | Очистить и промыть шланги и пламегаситель. Проверить состояние шлангов, чехлов сапуна и крепежных деталей |

24 | Муфта | Проверить и при необходимости отрегулировать свободный ход педали сцепления |

25 | Детали крепления | Проверить и при необходимости подтянуть крепления всех агрегатов, узлов и деталей шасси и двигателя |

26 | Фары | Для проверки и регулировки луча ближнего света |

27 | Аккумулятор | Для зачистки заглушек и зажимов |

28 | Термостат и шланги системы охлаждения | Проверить исправность работы. |

29 | Карбюратор | Промыть и продуть детали карбюратора. Для проверки уровня топлива в поплавковой камере |

30 | Воздушный фильтр | Для замены фильтрующего элемента |

31 | Тормоза задних колес и стояночные | Проверить состояние накладок и при необходимости колодку заменить. |

| | | Через каждые 30000 км |

32 | Стабилизатор поперечной устойчивости | Проверить состояние резиновых подушек |

33 | Гидравлические амортизаторы | Проверить работоспособность и состояние резиновых втулок |

34 | Регулятор давления | Для проверки работоспособности |

35 | Вакуумный усилитель | Для проверки работоспособности |

36 | Свечи зажигания | Для замены |

37 | Двигатель | Для промывки системы смазки |

| | | Через каждые 40000 км |

38 | Стартер | Зачистить коллектор. |

| | | Через каждые 60000 км |

39 | Генератор | Для сглаживания контактных колец. Проверить износ и прилегание щеток. Нужна щетка на замену |

40 | Система охлаждения | Для замены охлаждающей жидкости |

Регулярно через каждые 500–600 км пробега (или перед каждым выездом) проверяйте уровни масла в картере двигателя, охлаждающей жидкости в расширительном бачке, тормозной жидкости в бачке главного тормозного цилиндра, электролита в аккумуляторная батарея, а также давление воздуха в шинах.

Уровень масла в картере двигателя необходимо проверять на холодном неработающем двигателе. Уровень должен находиться между рисками «MIN» и «MOVE» индекса.

Замена масла производится на прогретом двигателе. Для слива отработанного масла необходимо открутить пробку в поддоне картера.

Для слива отработанного масла необходимо открутить пробку в поддоне картера.

Масляный фильтр меняют, отсоединив его от блока цилиндров. Перед установкой нового масляного фильтра его уплотнительное кольцо смазывают моторным маслом. Новый фильтр заворачивают до места контакта уплотнительного кольца блока цилиндров, а затем усилием рук доворачивают его на 3/4

очередь.

Уровень тормозной жидкости при установленной крышке и новых накладках тормозных механизмов должен достигать нижнего края заливной горловины.

Уровень охлаждающей жидкости в расширительном бачке должен быть всегда на 3-4 см выше риски «MIN». Проверку уровня и открытие пробки бачка для доливки жидкости проводите только на холодном двигателе. После доливки жидкости пробка бачка должна быть плотно завернута, так как расширительный бачок при работающем и прогретом двигателе находится под давлением.

В крайнем случае можно добавить чистую воду в систему охлаждения. Но при этом повышается температура замерзания смеси и снижается коррозионная стойкость алюминиевого радиатора. Поэтому при первой возможности необходимо выполнить ремонт системы и залить в нее охлаждающую жидкость.

Но при этом повышается температура замерзания смеси и снижается коррозионная стойкость алюминиевого радиатора. Поэтому при первой возможности необходимо выполнить ремонт системы и залить в нее охлаждающую жидкость.

Проверка уровня и плотности электролита в аккумуляторной батарее описана в подразделе «Аккумуляторная батарея».

Давление воздуха в шинах , включая запасное колесо, проверяется манометром. Рекомендуем периодически проверять манометр на предприятии технического обслуживания.

Если наблюдается постоянное падение давления воздуха в шине, проверьте с помощью мыльного раствора, нет ли утечки воздуха через вентиль-золотник. В случае утечки воздуха затяните золотник ключом на конце заглушки и, если это не поможет, замените его новым.

Если давление падает на исправном золотнике, то отремонтируйте шину, используя специальный герметик, прилагаемый к автомобилю.

Чтобы не нарушать балансировку колеса, перед разбортовкой сделайте отметку мелом на шине у ворот, и при установке установите шину на эту метку.

1 — 5. Схема смазки

1 — 5. Схема смазки  Смазать петли дверей, тягу привода замка капота

Смазать петли дверей, тягу привода замка капота  Смазать резьбовые отверстия вала, втулки крышек и шестерню включения

Смазать резьбовые отверстия вала, втулки крышек и шестерню включения  Нужен блок на замену

Нужен блок на замену Переставить колеса по схеме.

Переставить колеса по схеме.  Для регулировки оборотов холостого хода

Для регулировки оборотов холостого хода Проверить состояние шлангов и соединений

Проверить состояние шлангов и соединений Проверить износ и прилегание щеток. Нужна щетка на замену

Проверить износ и прилегание щеток. Нужна щетка на замену