Капитальный ремонт 1NZ-FE, часть 3 — d.lab

Все необходимые детали и з/ч получены, подготовительные работы выполнены, блок цилиндров расточен. Переходим к сборке ГБЦ и блока цилиндров.

01.12.2017. Да, долго ждали. Оригинальные з/ч всегда едут долго (и стоят дорого). Ждали мы вкладыши коренных и шатунных подшипников соответствующие нужной размерной группе. Можно было попробовать заменить на «универсальный» размер вкладышей TAIHO (почти всегда ими можно попасть в допуск), но заказчик решил не рисковать и подождать.

А пока, домываем остатки маслянного нагара:

И занимаемся ремонтом ГБЦ. Здесь все стандартно: разбираем и заново собираем.

Нагар на выпускных клапанах как обычно — камень:

Но мы знаем верный способ:

Притираем клапаны. На фото «притертый» (слева) и «непритертый» (справа):

Несколько слов о необходимости притирки клапанов. Бытует мнение: «Если перед выполнением кап/ремонта двигателя на работу ГБЦ не было нареканий и замечаний, то в нее лезть вообще не нужно. Тем более клапана со временем себе место «нахлопают» до блеска сами».

В таком случае давайте рассудим так. Что-бы снять ГБЦ нужно снять распред/валы, а сняв распред/валы нам остается только «рассухарить» клапаны и теперь можно заменить маслосъемные колпачки. Разве это не важный этап ремонта ГБЦ? Рассухаренные клапаны «притереть» не более часа делов. В результате мы получаем идеально обработанную поверхность юбки клапана и ответной части в седле клапана в ГБЦ. А вот теперь хорошо видны трещины в клапанах, если они есть. А от если трещина есть, а моторист ее не заметил — жить такому мотору не долго.

Ну и, кроме всего прочего, разобранную ГБЦ гораздо проще отмыть и обрабатывать на шлифовальном станке.

Подготавливаем привалочные поверхности:

Старый, добрый «керосиновый» тест качества притирки клапанов. Пузырьков нет, оставляем на ночь.

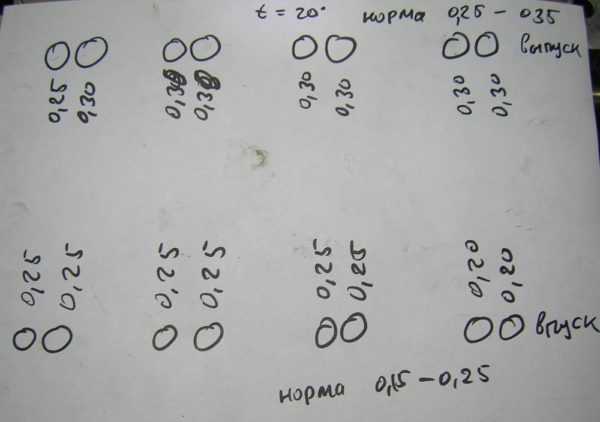

Но «керосиновый тест» не главный показатель на этапе притирки клапанов. В данном случае «юбки» клапанов в вполне приличном состоянии и нам удалось исправить все недостатки только притиркой, не прибегая к более сложным «процедурам». Однако и в таком случае есть шанс «просадить» клапан (пришлифовать его сильно глубоко) из-за чего уменьшаются тепловые зазоры. Поэтому после завершения ремонта ГБЦ обязательно проверяем зазор толкатель-стакан. Согласно заводскому «букварю» тепловые зазоры на данном моторе проверяются «на холодную», данных «на горячую» просто нет.

Проверяем работу муфты системы VVT-i подавая воздух (около 0.5-1.0 атм) в маслянные каналы. Если муфту собрали правильно, она будет двигаться на валу.

02.12.2017. Собираем блок цилиндров. Так же, первым делом подготавливаем привалочные плоскости и очищаем остатки загрязнений. После, обязательно все продуваем, чтобы избавиться от пыли и стружки оставшейся после расточки блока.

Обратите внимание, что новые вкладыши (коренных и шатунных подшипников) устанавливаются в «сухую» постель, т.е. перед установкой вкладыша поверхность блока контактирующую с вкладышем мазать маслом нельзя.

А вот поверхность вкладышей нужно смазать обязательно. Чем конкретно смазывать мнения расходятся, в основном все зависит от возможностей местных поставщиков «мазей». Но, как правило, если вы не планируете хранить собранный двигатель в гараже, для этого подходит обычное моторное масло — то самое, на котором будете ездить.

Колен/вал в данном случае в хорошем состоянии, поэтому ограничиваемся мойкой и поверхностной чисткой шеек подшипников.

Устанавливаем колен/вал и крышки коренных подшипников с новыми вкладышами.

Пересаживаем «донорские» поршни на старые шатуны. Поршневые пальцы используются новые из соответствующего комплекта поршня. Здесь важно не перепутать «пальцы» и направление установки шатуна.

Также особенно важно не «покалечить» поршень на этапе впрессовки поршневого пальца. В данном моторе поршневой палец фиксируется в шейке шатуна, при этом свободно двигается в шейках поршня (без стопорных колец). Таким образом, если пытаться вдавить поршневой палец в шатун без спец. оправки, шатун давит на внутреннюю сторону поршня и деформирует отверстие под поршневой палец. Из-за чего, после впрессовки, поршень туго двигается на шатуне. Из-за чего, в свою очередь, происходит ускоренный износ стенки цилиндра.

Не смотря на то, что производство деталей цилиндро-поршневой группы двигателя очень точное, мы всегда перед установкой проводим «контрольное взвешивание» отдельно поршней с поршневыми пальцами и поршней в сборе с шатунами. Это особенно важно при сборке двигателя с старыми поршнями.

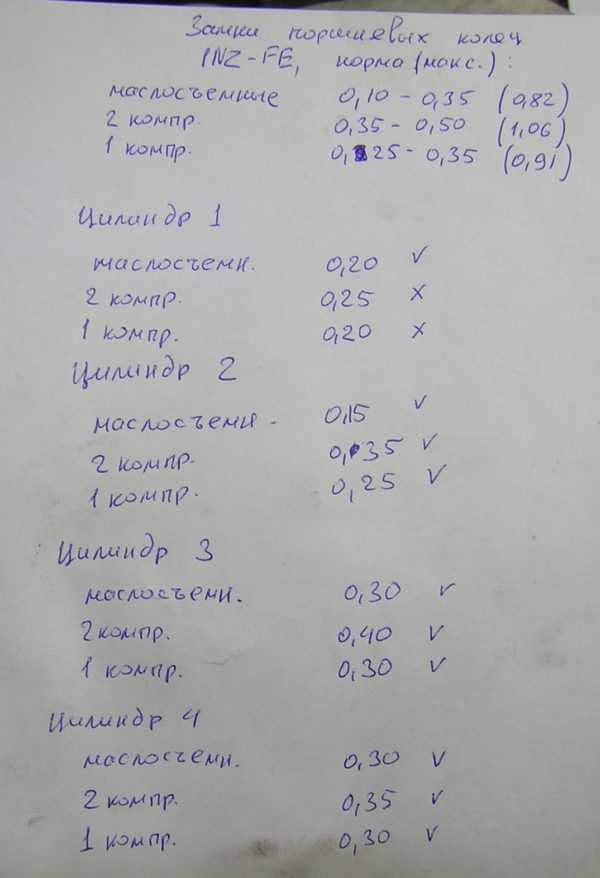

Перед установкой поршневых колец в поршни проверяем зазор в замке каждого кольца вкладывая его в цилиндр соответствующий устанавливаемому поршню. В данном моторе пришлось подпилить замки верхнего и нижнего компрессионных колец первого цилиндра. Все остальные кольца «попали» в допуск. Необходимость подпиливания возникает обычно после расточки цилиндров двигателя. Это связано с тем, что каждый цилиндр растачивается под размер конкретного поршня. А поршни почти всегда разного диаметра. Производители поршней стандартных размеров присваивают им соответствующие размерные группы, а на производстве поршней ремонтного размера никто «не парится» — все равно цилиндр точить. Именно на этапе расточки цилиндров поршни становятся «первым», «вторым» и п.д.

Устанавливаем кольца в поршень и новый вкладыш в шатун. Устанавливаем поршни в блок цилиндров и прикручиваем шатуны к колен/валу.

Почему нужно менять болты крышки шатуна на новые? Потому, что они вытягиваются также как болты ГБЦ — растяжение это их нормальный режим работы. Этим компенсируется увеличивающийся маслянный зазор при нагреве двигателя — болты как пружина, подтягивают крышку шатуна. Естественно растяжение не может быть бесконечным. Поэтому толщина «тела» болта нормируется производителем. Как видно на фото, в нашем случае, толщина болта находится на нижней границе допуска (6.6-6.7мм, мин. 6.4мм), но такой болт считается годным, хотя я всегда рекомендую Заказчику их заменить.

03.12.2017. Клеим на герметик маслянный картер двигателя к блоку цилиндров и начинаем собирать двигатель:

Остатки герметика я всегда стараюсь подрезать, что бы не придавать готовому мотору вид «колхозной» сборки:

Соединяем головку блока цилиндров с блоком цилиндров через новую прокладку:

Устанавливаем распредвалы, цепь и сопутствующие компоненты привода ГРМ. Проверяем совпадение меток.

Если с приводом ГРМ все в порядке и после многократного прокручивания колен/вала метки заново совпали, готовим к установке переднюю крышку привода ГРМ. Так же как везде чистим и ровняем привалочные плоскости, устанавливаем новый передний сальник.

В двигателе 1NZ-FE маслонасос встроен в переднюю крышку привода ГРМ:

Клеим переднюю крышку привода ГРМ, устанавливаем шкив колен/вала, еще раз проверяем совпадение меток и окончательно собираем двигатель:

Шкиву колен/вала, кстати, осталось не долго. Результатом такого износа шкива впоследствии станет сильная вибрация двигателя, причину которой не сможет определить никто.

Новая помпа системы охлаждения:

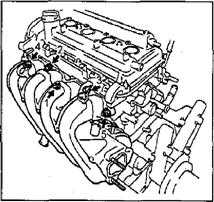

Выпускной коллектор:

Впускной коллектор:

Клапан в сборе с соленоидом системы VVT-i:

Правая опора двигателя:

И даже новое уплотнительное кольцо пробки маслозаливной горловины:

Дроссельная заслонка и генератор:

На этом этапе все — двигатель собран и готов к установке в моторный отсек.

Продолжение в след. части: http://p90590qa.bget.ru/1nz-fe-837-4

p90590qa.bget.ru

Капитальный ремонт 1NZ-FE, часть 2 — d.lab

Продолжение ремонта двигателя 1NZ-FE Toyota Corolla 120, 2003г/в. Дефектовка «поршневой» и колен/вала, шлифовка плоскостей блока цилиндров и ГБЦ, расточка блока цилиндров и новые поршни.

В конце 90-х, Японских «автомобилестроителей» постигла гениальная мысль о том, что совершенно не нужно делать автомобили с запасом прочности. Гораздо выгоднее делать «одноразовые консервы», которых едва хватало бы только на время гарантийного периода. И в начале 2000-х такие автомобили вывалились на рынок, а в середине 2000-х они уже были доступны Российским автолюбителям. Тогда еще всем казалось, что это те самые легендарные эталоны надежности из 90-х. Но несмотря на то, что время неумолимо, а хозяева автомобилей нещадны, некоторые из этих «одноразовых везунчиков» умудряются проездить 15 лет до первого кап/ремонта.

Хочу особенно отметить важность этапа ремонта мотора на котором выполняется дефектовка деталей двигателя. Дело в том, что от результатов выполнения измерений и их верной последующей оценки будет зависеть весь последующий ремонт, начиная от сроков и общей стоимости и заканчивая послеремонтной эксплуатацией. Поэтому очень важно не торопиться и не допустить ошибку именно на этом этапе.

22.10.2017. Все необходимые для дефектовки детали двигателя отмыты и готовы к проведению измерений. Первым делом обращаем внимание на ЦПГ и очень сильно удивляемся тому, что мотор с такими зазорами «поршень-цилиндр» редко приезжает на ремонт своим ходом. Поршень просто болтается в цилиндре, зазор такой величины, что поршень можно обернуть «изолентой» и вставить обратно:

Повторю, что производитель позиционирует этот мотор как «одноразовый», не подлежащий капитальному ремонту. Соответственно не выпускает для него деталей ремонтных размеров, в нашем случае поршней. Поэтому подбираем новые поршни по каталогу стороннего производителя деталей цилиндро-поршневой группы — TEIKIN. Поршни выбираем первого доступного ремонтного размера +0.500мм к основному диаметру юбки 75.000мм. Поршневые кольца, соответственно, также увеличенного диаметра +0.5мм Проверяем, что сможем проточить цилиндр под нужный размер так, что-бы зазор поршень-цилиндр пришел в норму по всей поверхности цилиндра и отдаем блок цилиндров в расточку и хонинговку.

Попутно шлифуем сопрягаемые поверхности блока цилиндров и головки блока цилиндров прилегающие друг к другу через прокладку ГБЦ.

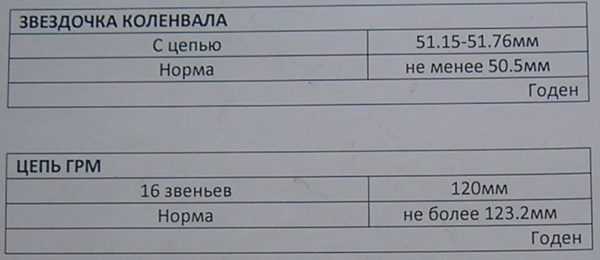

Учитывая идеальное состояние шеек подшипников колен/вала и их попадание в соответствующую размерную группу подбираем вкладыши:

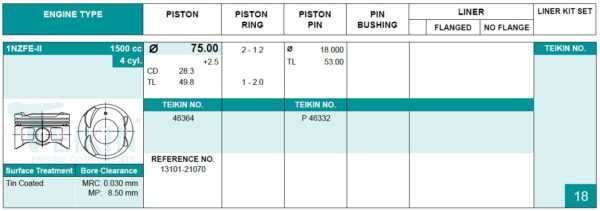

По заверению владельца, цепь ГРМ менялась незадолго до кап/ремонта (в надежде избавиться от стука в двигателе), поэтому перепроверяем растяжение цепи, состояние звездочки на колен/вале, состояние гидронатяжителя, планки гидронатяжителя и успокоителя цепи. Учитывая, что все в норме, эти детали меняться не будут.

Несколько слов о смете. В смете приводимой на сайте нет стоимости расточки блока цилиндров, а также стоимости шлифовки привалочных плоскостей блока и головки блока цилиндров. Это связано с неактуальностью конкретной ценовой политики местных «дровосеков» сравнительно с другими городами.

Продолжение в след. части: http://p90590qa.bget.ru/1nz-fe-837-3

p90590qa.bget.ru

Капитальный ремонт 1NZ-FE, часть 1 — d.lab

Небольшой фото отчет о ремонте «неремонтируемого» 1NZ-FE установленного на Toyota Corolla 120 2003г/в. Особенность ремонта в том, что Toyota позиционирует данный двигатель как «одноразовый» и соответственно не выпускает на него детали «ремонтных» размеров.

20.10.2017. Автомобиль приняли в мастерскую. Первичный осмотр показал ощутимую вибрацию двигателя, маслоподтеки в местах прилегания деталей, цоканье в двигателе, шум подшипника генератора. Кроме того, Заказчик жалуется на повышенный расход масла — примерно 1л. на 1500км пробега.

Перед разбором двигателя делаем замеры давления масла для того, что-бы оценить состояние маслонасоса. Давление на оборотах холостого хода — 1.5атм при норме для этого двигателя 0.3атм. Явно завышено, что может свидетельствовать, например, о загрязненном маслянном фильтре. Давление на 3000об/мин — 6атм при норме 3-7атм.

Замеряем давление конца такта сжатия в цилиндрах (компрессия). Результат 12-12-11.5-11 (при норме 15атм, мин. 11атм) — компрессия даже с учетом масляной пленки на стенках цилиндров находится на нижней границе допустимых значений.

Начинаем вскрытие, по ходу дела дивясь количеству отложений маслянного нагара. Снимаем впускной коллектор, форсунки, дроссельную заслонку, клапанную крышку:

Разбираем привод ГРМ:

Обратная сторона крышки привода ГРМ. Черный нагар свидетельствует о том, что масло буквально кипело в двигателе и вся эта кипящая масса активно нарастала на поверхностях деталей:

Первый сюрприз — металлическая стружка налипшая на магнит датчика положения колен/вала:

Такая же стружка в маслянном поддоне картера:

Она же в маслоприемнике маслонасоса:

На самом деле, откуда эта стружка мы в последствии так и не определили по чему пришли к выводу, что она там осталась с предыдущего ремонта.

Снимаем распред/валы, выпускной коллектор, патрубки системы охлаждения и проводку:

Далее обычно мы снимаем ГБЦ, но в этот раз не все пошло по плану — обломился ключ для болтов ГБЦ, а т.к. за бортом был уже 3-й час ночи и купить новый не было возможности то, что-бы не терять время, решено было извлечь двигатель целиком. При таком весе крепкий мужик достанет его руками, без спец/приспособлений. Но какой в этом смысл если есть «лапа-растяпа»:

Сальник гидротрансформатора АКПП подлежит замене по причине того, что имеет привычку течь через пол/года после «капиталки».

21.10.2017. Дальнейшие разборки происходят на столе. Двигатель разбирается на отдельные детали и готовится к мойке.

Снимаем колен/вал:

Мойка очень важный этап в процессе ремонта двигателя. Правильно и точно дефектовать можно только полностью и начисто отмытый двигатель, да и Заказчику приятно, когда он видит как заботятся о его «железяках».

Мойка состоит из нескольких этапов (обычно 3-4), при этом выполнять дефектовку можно уже после второго этапа, когда детали уже не марают собой все вокруг и с исследуемых поверхностей смыт нагар и пр. загрязнения мешающие работать с измерительными инструментами и оценивать состояние поверхности визуально.

Такой «слоистый» нагар свидетельствует о обильном сгорании масла в цилиндрах, но не из-за «залегших» поршневых колец.

Причина нагара такой формы — забитые маслоотводные каналы в канавке маслосъемных колец. Масло просто не успевало собираться со стенок цилиндров из-за чего постоянно присутствовало в составе топливо/воздушной смеси. Что, в свою очередь, мешало нормальной продувке цилиндров и соответственно снижало мощность двигателя.

Поршень после 2-х этапов мойки — явно недостаточно для установки в двигатель.

Продолжение в след. части: http://p90590qa.bget.ru/1nz-fe-837-2

p90590qa.bget.ru

Окончательная сборка 1NZ-FE и 2NZ-FE — Tech Doc Toyota

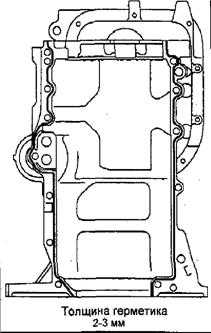

1. Установите картер.

а) Удалите старый герметик. Будьте внимательны, не капните маслом на контактную поверхность картера и блока цилиндров.

— Используя лезвие и скребок, удалите старый герметик с контактных поверхностей и из канавок под герметик.

— Используя безосадочный растворитель, очистите контактные поверхности.

Примечание:

не используйте растворитель, который может повредить окрашенные поверхности.

б) Нанесите валик герметика толщиной 2-3 мм на картер, как показано на рисунке.

Примечание: детали должны быть собраны в течение времени, указанного в инструкции по применению герметика. В противном случае гер-метикдолжен быть удален и нанесен заново.

в) Установите новые кольцевые уплотнения на блок цилиндров.

г) Молотком с пластиковым бойком обстучите картер по периметру.

д) Установите и равномерно в несколько приемов затяните 13 болтов в последовательности, показанной на рисунке.

Момент затяжки.…………………24 Нм

Примечание:

болты имеют различную длину:

болт «А».…………………………….49мм

болт «В».…………………………….88мм

болт «С».……………………………144 мм

2. Установите задний сальник коленчатого вала.

3. Установите новую прокладку и мас-лоприемник, заверните две гайки;

Момент затяжки.…………………..11 Нм

4. Установите масляный поддон,

а) Удалите старый герметик. Будьте осторожны, не повредите контактные поверхности картера и масляного поддона.

— Используя лезвие и скребок удалите старый герметик с контактных поверхностей и из углублений под герметик.

— Используя безосадочный растворитель, очистите контактные поверхности.

Примечание:

не используйте растворитель, который может повредить окрашенные поверхности.

б) Нанесите свежий герметик на поверхность поддона, как показано на рисунке.

Примечания:

— Обеспечьте диаметр выдавливаемого герметика 2,5 — 3,5 мм.

— Детали должны быть соединены в течение времени, указанного в инструкции по применению герметика, в противном случае герме-тик должен быть удален и нанесен заново.

в) Установите масляный поддон. Равномерно в несколько приемов затяните девять болтов и две гайки крепления поддона.

Момент затяжки.…………………..9 Нм

5. Установите перепускной болт масляного фильтра.

Момент затяжки.………………….30 Нм

6. Установите масляный фильтр.

7. Установите штуцер слива охлаждающей жидкости двигателя.

а) Нанесите герметик на 2-3 витка резьбы штуцера.

б) Заверните штуцер.

Момент затяжки.………………….35 Нм

Примечание:

затянув штуцер необходимым моментом, поверните его по ходу часовой стрелки, до тех пор, пока отверстие для слива не окажется снизу.

8. Установите датчик детонации (см. главу «Система впрыска топлива»).

9. Установите датчик аварийного давления масла (см. главу «Система смазки»).

10. Установите термостат (см. главу «Система охлаждения»).

11. Установите трубку перепуска охлаждающей жидкости, заверните болт и две гайки.

Момент затяжки…………………….9 Нм

12. Подсоедините жгут проводов двигателя.

13. Установите головку блока цилиндров (см. раздел «Головка блока цилиндров»).

14. Установите звездочки привода распределительных валов и цепь привода ГРМ (см. раздел «Цепь привода ГРМ»).

15. Снимите двигатель со стенда.

16. (Модели с МКПП) Установите маховик.

а) Установите маховик на коленчатый вал,

б) Нанесите герметик на 2-3 витка резьбы на конце болта.

в) Установите и равномерно в несколько проходов, затяните болты крепления маховика в последовательности, показанной на рисунке,

Момент затяжки.………………….49 Нм

г) Нанесите на болт метку.

д) Доверните болт на 90°.

е) Убедитесь, что метки на всех болтах повернуты на 90° от первоначального положения.

17. (Модели с АКПП) Установите ведущую пластину гидротрансформатора.

а) Установите переднюю распорную втулку, ведущую пластину и заднюю пластину на коленчатый вал.

б) Нанесите герметик на 2-3 витка резьбы на конце болта.

в) Установите и равномерно в несколько проходов затяните шесть болтов в показанной на предыдущем рисунке последовательности.

Момент затяжки 88 Нм

tech doc corolla 2000-06

avto-remont-toyota.ru

Установка головки блока цилиндров 1NZ-FE и 2NZ-FE — Tech Doc Toyota

Примечание:

— Тщательно очистите все детали перед установкой.

-Перед установкой смажьте все трущиеся поверхности деталей новым моторным маслом. — Замените все прокладки, сальники и маслосъемные колпачки на новые.

1. Установите головку блока цилиндров

на блок цилиндров,

а) Уложите новую прокладку головки блока цилиндров меткой вверх.

б) Аккуратно опустите на прокладку

головку блока цилиндров. 2. Заверните болты крепления головки блока цилиндров.

Примечание:

— Болты крепления головки блока затягиваются в два шага (6) и (г).

— Если один из болтов поврежден, замените его.

а) Перед установкой нанесите немного моторного масла на резьбу болтов и под головки болтов.

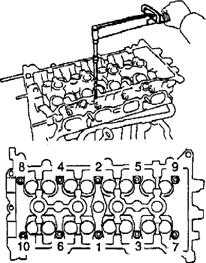

б) Используя 10 миллиметровый шестигранник, установите и равномерно затяните 10 болтов крепления головки блока цилиндров с шайбами в несколько приемов в последовательности, показанной на рисунке,

Момент затяжки………………..29,4 Нм

Если какой-либо из болтов не затягивается указанным моментом, замените его.

в) Отметьте краской кромку болта, обращенную к передней части двигателя (стороне, противоположной отбору мощности), как показано на рисунке.

г) Подтяните все болты в отмеченной выше последовательности, довернув их на 90°, а затем еще на 90°.

д) Убедитесь, что все метки болтов повернуты на 180° от первоначального положения.

е) Заверните болт крепления трубки перепуска охлаждающей жидкости к головке блока цилиндров.

Момент затяжки.…………………..9 Нм

ж) Подсоедините верхний шланг радиатора к штуцеру.

з) Подсоедините шланг отопителя к штуцеру.

3. Установите распределительные валы,

а) Установите распределительные валы так, чтобы кулачки клапанов первого цилиндра располагались, как показано на рисунке.

б) Установите крышки подшипников распределительного вала на: соответствующие шейки согласно выбитым на них номерам, как показано на рисунке; при этом стрелки на крышках подшипников должны быть направлены к передней части двигателя (в сторону, противоположную отбору мощности).

в) Нанесите моторное масло на резьбу и под головки болтов.

г) Установите и равномерно затяните 19 болтов крепления крышек подшипников. После предварительной затяжки болтов крепления крышки подшипника №1 затяните остальные в несколько проходов в порядке, показанном на рисунке.

Момент затяжки болтов крепления опорных шеек распределительного

вала:

№1……………………………………..23 Нм

других.………………………………..13 Нм

4. Установите звездочку распределительного вала и звездочку системы VVT (см. раздел «Цепь привода ГРМ»).

а) Нанесите немного моторного масла на конец распределительного вала впускных клапанов.

б) Совместите штифт вала с отверстием звездочки системы VVT и установите звездочку.

в) Совместите штифт вала с отверстием звездочки и установите звездочку.

г) Установите болт крепления звездочки.

д) Зафиксируйте вал гаечным ключом за шестигранную часть и заверните болт.

Момент затяжки.………………….64 Нм

5. Проверьте и при необходимости отрегулируйте зазор в приводе клапанов (см. раздел «Регулировка зазоров в приводе клапанов»).

6. Установите крышку головки блока цилиндров (см. раздел «Цепь привода ГРМ»).

7. Установите клапан системы VVT.

8. Установите крышку масляного фильтра.

9. Установите клапан системы принудительной вентиляции картера.

10. Установите датчик температуры охлаждающей жидкости.

11. Установите датчик положения распределительного вала (см. главу «Система зажигания»).

12. Установите крышку цели привода ГРМ (см, раздел «Цепь привода ГРМ»).

13. Установите впускной коллектор.

а) Установите новую прокладку впускного коллектора, впускной коллектор и два кронштейна. Равномерно в несколько приемов заверните три болта и две гайки.

Момент затяжки.………………….30 Нм

б) Подсоедините вакуумный шланг усилителя тормозов.

в) Подсоедините шланг системы улавливания паров топлива.

14. Подсоедините жгут проводов двигателя к головке блока цилиндров.

а) Зафиксируйте чехол жгута проводов двумя фиксаторами на впускном коллекторе и заверните два болта.

б) Подсоедините разъем датчика температуры охлаждающей жидкости,

в) Подсоедините разъем датчика положения распределительного вала,

г) Подсоедините разъем клапана системы VVT.

д) Подсоедините разъемы форсунок.

е) Подсоедините два провода заземления и заверните два болта.

15. Установите корпус дроссельной заслонки (см. главу «Система впрыска топлива»).

16. Подсоедините шланги системы принудительной вентиляции картера к крышке головки блока цилиндров.

17. Установите свечи зажигания (см. главу «Система зажигания»).

18. Установите катушки зажигания (см. главу «Система зажигания»).

19. Установите выпускной коллектор,

а) Установите новую прокладку и выпускной коллектор. Равномерно в несколько приемов затяните три болта и две гайки крепления выпускного коллектора.

Момент затяжки…………………..27

Нм

б) Установите верхний теплозащитный экран и заверните четыре болта его крепления.

Момент затяжки……………………8 Нм

20. Установите стойку выпускного коллектора и равномерно в несколько приемов заверните три болта ее крепления.

Момент затяжки.…………………37 Нм

21. Подсоедините выпускную трубу к выпускному коллектору.

а) Установите новую прокладку на выпускной коллектор.

б) Установите две пружины, заверните два болта крепления выпускной трубы к выпускному коллектору.

Момент затяжки.………………….62 Нм

22. Подсоедините трос акселератора.

23. Установите воздушный фильтр.

24. Установите генератор и ремень привода генератора.

25. Залейте охлаждающую жидкость,

26. Запустите двигатель и убедитесь в отсутствии утечек охлаждающей жидкости.

27. Проверьте уровень охлаждающей жидкости и моторного масла.

tech doc corolla 2000-06

avto-remont-toyota.ru

Капитальный ремонт 1NZ-FE, часть 4 — d.lab

Финальная часть работы с автомобилем Toyota Corolla, 2003г/в. Двигатель собран, устанавливаем его на место и немного о послеремонтной настройке мотора.

04.12.2017. Настал финальный этап работы с двигателем. Мотор собран и готов к установке в моторный отсек автомобиля. В моторном отсеке все предварительно помыли и восстановили высохшую оплетку электропроводки.

Но, перед установкой, есть один важный момент — нужно прокрутить собранный двигатель, Мы делаем это электрическим гайковертом без ударного механизма (перфоратор не годится). Заправляем двигатель новым моторным маслом, подключаемся к датчику давления масла и крутим колен/вал примерно 300 об/мин.

Для чего это нужно? Чтобы заполнить маслянную систему двигателя и еще раз убедиться, что двигатель собран правильно, ничего не стучит, посторонних звуков (не свойственных нормальной работе) нет. Кроме того двигатель должен в впускной коллектор всасывать воздух, а в выпускной выталкивать.

Стоит отметить, что после предварительной прокрутки двигателя мы устанавливаем в автомобиль не «сухой» двигатель и стартер будет крутить двигатель заполненный маслом. Т.е. система смазки уже функционирует, что минимизирует износ деталей при первом запуске.

Если датчик давления масла сработал и показал, что давление масла выше минимального значения, двигатель крутится нормально, то его можно устанавливать в автомобиль. Но прежде, вкручиваем новые свечи и катушки зажигания:

При разборке пластиковые втулки через которые топливная рампа прикручивается к ГБЦ развалились (высохли). Поэтому пришлось выходить из ситуации немного нестандартным методом, но в итоге получилось даже лучше чем оригинал:

Меняем сальник гидротрансформатора АКПП:

И устанавливаем двигатель:

А вот тут, когда двигатель уже почти занял свое место я пошел взять болты, что бы скрутить двигатель и АКПП и был неприятно удивлен: бля-а-а, бублик забыли!!!

Вытаскиваем мотор обратно и ставим гидротрансформатор на место:

Теперь точно все, порядок. Двигатель установлен, собираем «обвязку» и готовимся к первому запуску.

Небольшой совет тем, кто самостоятельно решается прочистить форсунки: всегда заменяйте уплотнительные кольца новыми — спалите машину:

Теперь немного поэзии о первом запуске двигателя. Двигатель запустился сразу, как только накачал бензин в топливную рампу. Почихал несколько оборотов и после того, как выгнал весь воздух их системы питания, заработал ровно. Кино про это можно посмотреть на YouTube

Сразу после запуска появился громкий «шш-с-с-вистящий» звук в районе блока цилиндров, под впускным коллектором. Это «обкатывались» новые поршни и поршневые кольца. В последствии, после предварительной обкатки автомобиля (перед возвращением его владельцу), этот шум утих и стал практически не заметен. Остался слышен только звук завихрений воздуха в впускном коллекторе. Плюс, прогретый двигатель стал работать настолько тихо, что стало слышно как воет бензонасос 🙂

После полного прогрева двигателя появилась еще одна неприятность: сильно проседали обороты холостого хода. До такого уровня, что двигатель норовил заглохнуть, но в последний момент «выкарабкивался» с «того» света — похоже, очень хотел жить. Причиной оказалось отсутствие зазора между корпусом и дроссельной заслонкой.

Дело в том, что установленный на корпусе дроссельной заслонки такого типа клапан холостого хода служит не для регулировки холостого хода, как думают многие. Вот такой вот парадокс. А служит он для увеличение оборотов двигателя после запуска, для ускорения прогрева до рабочей температуры. По мере прогрева двигателя охлаждающая жидкость текущая через канал клапана прогревает термочувствительный элемент и клапан постепенно закрывается. При этом обороты ХХ соответственно понижаются.

Но, когда двигатель прогреется и клапан ХХ полностью закроется, воздух в впускной коллектор на холостом ходу поступает через зазор между дроссельной заслонкой и корпусом. А если зазора нет? Правильно, двигатель начинает задыхаться.

Причиной отсутствия зазора необходимой величины или его постепенного уменьшения, как правило, является износ торца упорного винта приводного рычага заслонки или образовавшейся «выемкой» в ответной части на торце рычага. Выкручиваем винт, ровняем торец и заново настраиваем обороты холостого хода.

06.12.2017. Во время пробных поездок, после непродолжительного времени в пути, почти всегда загорался «чек». Однако после перезапуска двигателя он «сбрасывался». При этом машина ехала хорошо и не было никаких намеков на проблемы с двигателем. Проблема вылезла когда я попытался считать ошибки диагностическим сканером — оказалось, в Тойоте 2003 г/в нет поддержки стандарта OBD II. Вот тебе «на…», флагман Японского автомобилестроения, блин.

Но диагностический разъем, конечно, есть. Поэтому безцеремонно ставим «сервисную перемычку» и считаем количество подмигиваний индикатора CheckEngine.

Получился код 21 соответствующий ошибкам по системе SAE — P0130, P0131 и P0135. Все эти ошибки связаны с кислородным датчиком установленным, в данном автомобиле, перед катализатором. Зная, что катализатора в выхлопной системе больше нет, а датчик никак не может следить за эффективностью его работы, лезу под машину проверять проводку датчика. И обнаруживаю, что датчик не подключен! Дело оказалось не в том, что мы его забыли подключить при сборке, а в том, что под фиксатор разъема набилась грязь и он не защелкнулся должным образом. Из-за чего разъем разъединился от вибрации. Промыл и прочистил фиксатор, вставил на место «до щелчка» и все ОК — ошибка больше не появляется. Небольшая короткометражка о том как считывается ошибка.

Завершающим этапом работы над автомобилем стало восстановление крепежа защитных кожухов нижней части моторного отсека, крепления решетки радиатора и регулировка примыкания переднего бампера и капота.

16.12.2017. В период предварительной обкатки мотора я проехал на нем около 150км. Мотор работает идеально, посторонних шумов, несвойственных работе данного мотора, нет. Расход масла, антифриза и чрезмерное дымление выхлопных газов не замечены. Автомобиль готов для вручения Заказчику. Окончательная обкатка двигателя будет производиться Заказчиком.

p90590qa.bget.ru