Ремонт и установка головки цилиндров ГАЗ-66, ГАЗ-53

Ремонт и установка головки цилиндров ГАЗ-66, ГАЗ-53

На двигателе устанавливают две головки цилиндров. Каждая головка центрируется двумя фиксирующими втулками-штифтами, запрессованными в блок цилиндров.

В головках цилиндров запрессованы направляющие втулки и седла клапанов.

Втулки клапанов — металлокерамические. Внутренний диаметр втулки впускного клапана 9+0,022мм, а выпускного 11+0,022мм.

Допустимый износ отверстия направляющих втулок клапанов не должен превышать 0,05 мм. При большем увеличении внутреннего диаметра втулки ее следует заменить.

Для запасных частей клапаны выпускают стандартного размера, а втулки — с внутренним диаметром, уменьшенным на 0,3 мм, т. е. с припуском под развертывание после запрессовки в головку цилиндров.

Изношенную втулку выпрессовывают при помощи выколотки. Новую втулку запрессовывают при помощи упорной оправки со стороны коромысел. Втулка над плоскостью под пружину клапана должна выступать не более чем на 22 мм. После запрессовки отверстие втулки клапана развертывают до соответствующего стандартного размера.

После запрессовки отверстие втулки клапана развертывают до соответствующего стандартного размера.

Седла клапанов изготовлены из чугуна. Мелкие дефекты рабочей поверхности седла можно устранить в процессе притирки клапана к седлу, а глубокие риски и другие большие дефекты — шлифованием седла с последующей притиркой клапана к седлу. Плотность посадки клапана в седле зависит также от концентричности рабочей фаски седла и отверстия направляющей втулки. Концентричность седла замеряют индикаторным приспособлением. Базой является отверстие направляющей втулки клапана, а ножка индикатора скользит по рабочей поверхности седла. Неконцентричность, допустимая без ремонта, не должна превышать 0,06 мм.

При замене седла клапанов удаляют при помощи твердосплавных зенкеров.

Перед установкой седла ремонтного размера его гнездо в головке цилиндров растачивают до размеров: Для седла впускного клапана 49,25+0.027мми выпускного —- 38,75+0,027мм.

Перед запрессовкой в головку цилиндров седла и направляющие втулки клапанов охлаждают в твердой двуокиси углерода (сухом льде), а головку цилиндров нагревают до 160—175°С. Холодные седла и втулки при сборке должны входить в гнезда нагретой головки цилиндров свободно или с небольшим усилием. Под легкими ударами молотка по оправке седло и втулка клапана должны сесть на место. Ни в коем случае нельзя заколачивать седло или втулку с большим усилием, так как при этом нарушается посадка, и в дальнейшем при работе двигателя седло или втулка могут выпасть из своего гнезда. Операцию по установке седел и втулок в головку цилиндров необходимо выполнять быстро. При выравнивании температур в этом соединении появляются большие натяги, при которых дальнейшая запрессовка невозможна без больших усилий.

Холодные седла и втулки при сборке должны входить в гнезда нагретой головки цилиндров свободно или с небольшим усилием. Под легкими ударами молотка по оправке седло и втулка клапана должны сесть на место. Ни в коем случае нельзя заколачивать седло или втулку с большим усилием, так как при этом нарушается посадка, и в дальнейшем при работе двигателя седло или втулка могут выпасть из своего гнезда. Операцию по установке седел и втулок в головку цилиндров необходимо выполнять быстро. При выравнивании температур в этом соединении появляются большие натяги, при которых дальнейшая запрессовка невозможна без больших усилий.

Рабочие фаски вновь установленных седел прошлифовать концентрично отверстиям в направляющих втулках клапанов. Для этого используют специальное приспособление. Разжимную справку устанавливают в обработанное отверстие втулки, а хвостовик оправки служит осью для шлифовального круга (привод от электродвигателя) с фаской под углом 45°. При шлифовке должна быть обеспечена концентричность рабочей фаски седла и отверстия втулки клапана 0,03 мм (по индикатору).

Головка цилиндров, поступающая на сборку, должна быть тщательно промыта, рубашка охлаждения должна быть очищена от накипи и грязи, масляные каналы — от шлама, а выпускные каналы — от нагара.

Запрессованные в головку блока направляющие втулки клапанов должны быть номинального или одного из ремонтных размеров и маркированы краской. Размеры втулок и их маркировка указаны в табл. 13.

Расстояние от верхнего торца направляющей втулки до плоскости головки должно быть равно 24 мм.

Седла впускных и выпускных клапанов должны быть шлифованы под 45° к оси направляющих втулок. Ширина рабочей фаски седла должна быть 1,5 — 2,0 мм.

Биение конических поверхностей всех седел клапана относительно осей отверстий направляющих втулок клапанов — не более 0,025 мм.

Запрессованные в головку цилиндров направляющие втулки клапанов по наружному диаметру могут быть номинального размера или ремонтного (увеличенного на 0,25 мм).

Впускной и выпускной клапаны

Диаметры стержней клапанов должны быть номинального или одного из ремонтных размеров, приведенных в таблице.

Рабочая фаска головки клапана должна быть шлифована под углом 45° к оси стержня.

Чистота рабочей поверхности фаски после шлифования должна соответствовать 8-му классу.

Биение рабочей поверхности фаски относительно стержня клапана не более 0,03 мм.

Сборка и установка головки цилиндров

Перед установкой клапаны и отверстия направляющих втулок должны быть тщательно протерты.

Клапаны со стержнями номинального или ремонтного размера должны быть установлены в направляющие втулки соответствующего размера.

Перед сборкой клапаны должны быть притерты к седлам в головке цилиндров.

Притирку производить пастой, состоящей из одной части микропорошка М20 ГОСТ 3647—59 и двух частей масла индустриальное 20 (веретенное).

После притирки рабочие фаски клапанов и седел должны иметь по всей окружности сплошную матовую полоску контакта шириной не менее ½ ширины фаски седла.

Притертые клапаны нумеруют по своим седлам и после не обезличивают. После притирки детали нужно тщательно промыть. Качество притирки должно быть проверено на герметичность (при избыточном давлении в 0,05 кГ/см2 количество воздуха, пропускаемого клапаном, может быть не более 12 см3 в минуту).

После притирки детали нужно тщательно промыть. Качество притирки должно быть проверено на герметичность (при избыточном давлении в 0,05 кГ/см2 количество воздуха, пропускаемого клапаном, может быть не более 12 см3 в минуту).

Порядок расстановки шпилек крепления стоек оси коромысел и выпускного трубопровода:

а) шпильки стоек М10х1 L=112 мм — две крайние;

шпильки стоек М10х1 L= 80 мм — две средние;

б) шпильки крепления впускного трубопровода:

крайние М10х1 L=30 мм;

средние М10х1 L=42 мм.

Перед установкой головки цилиндров в сборе с клапанами и выпускным трубопроводом шпильки крепления головки должны быть ввернуты в блок до отказа в порядке, указанном на рис. 1 и таблице.

Прокладка головки цилиндров не должна иметь трещин и выкрашивании асбеста.

Перед постановкой головку нужно тщательно продуть сжатым воздухом.

Головка цилиндров должна быть свободно без ударов надета на шпильки и установлена на два штифта.

При затяжке гаек шпилек головки цилиндров придерживаться порядка, указанного на рис. 1.

Гайки затягивают в два приема предварительно и окончательно.

Момент затяжки должен быть в пределах 7,3—7,8 кГм.

Окончательную затяжку нужно производить на холодном двигателе.

После горячей обкатки и полного остывания двигателя проверить момент затяжки, который должен быть 7,З—7,8 кГм.

При подтягивании гаек головки цилиндров гайки крепления впускного трубопровода ослабить.

Сборка и установка оси с коромыслами и стойками

Перед сборкой внутреннюю полость оси коромысел тщательно очистить от шлама, грязи и т. п. и продуть сжатым воздухом. Наружную поверхность протереть салфеткой и смазать тонким слоем веретенного масла.

Собранные коромысла на оси должны свободно проворачиваться без заеданий.

Регулировочный винт должен свободно без заеданий ввертываться в коромысло.

Оси коромысел с коромыслами и стойками в сборе устанавливать на шпильки головки блока так, чтобы в гнезда коромысел вошли головки штанг толкателей.

Зазор между клапанами и коромыслом на холодном двигателе должен быть в пределах 0,25—0,30 мм.

Регулировку зазора производить в следующем порядке: повернуть коленчатый вал в положение, соответствующее в. м. т. хода сжатия в первом цилиндре, для чего:

— закрыть пальцем отверстие для свечи первого цилиндра, повернуть коленчатый вал до начала выхода сжатого воздуха из-под пальца. Это произойдет в начале хода сжатия;

— осторожно повернуть коленчатый вал до совпадения риски на шкиве коленчатого вала с центральной риской указателя в. м. т. (рис. 10), расположенного на передней крышке блока, и отрегулировать зазоры между клапанами и коромыслами первого цилиндра.

Затем, поворачивая коленчатый вал каждый раз на 90˚, отрегулировать зазоры клапанов остальных семи цилиндров в порядке их работы 5-4-2-6-З-7 и 8.

Ремонт головки цилиндров ЗМЗ-406 ГАЗ-3110

Ремонт головки блока цилиндров производим при общем ремонте двигателя и при замене прокладки ГБЦ

Очень важно сделать ремонт головки после того, как перегрели мотор. Во время перегрева могут возникнуть дефекты, которые визуально можно не увидеть.

Во время перегрева могут возникнуть дефекты, которые визуально можно не увидеть.

Поэтому нужно тщательно проделать все операции по ремонту головки цилиндров. Во многом от этого зависит работа двигателя. И это избавит от лишней работы и затрат.

Снятие головки блока цилиндров смотрим в статье – «Замена прокладки головки ЗМЗ-406 ГАЗ-3110».

Отвернуть гайки 1 и снять экран 5 датчика фазы, скобу 2 для подъема двигателя и выпускной коллектор 6.

Снять прокладки выпускного коллектора.

Отвернуть болт 3 и снять датчик 4 фазы.

Вывернуть датчики аварийного давления масла 7 и указателя давления масла 8.

Ослабить затяжку хомута 1 и снять шланг с патрубка регулятора холостого хода.

Отвернуть гайки 2 и снять ресивер 3 с впускной трубы.

Снять прокладку ресивера.

Отвернуть гайки 1 и снять впускную трубу 2 вместе с форсунками и топливопроводом (на фото не показаны).

Снять прокладку впускной трубы.

Отвернуть болты 1 и снять заднюю крышку 2 головки блока.

Снять прокладку крышки

Вынуть гидротолкатели 1 клапанов. Гидротолкатели удобнее вынимать с помощью магнита или присоски

Гидротолкатели нельзя менять местами, поэтому перед снятием их нужно промаркировать, чтобы при сборке установить на свое место.

Хранить гидротолкатели следует в том же положении, в каком они стоят на клапанах, чтобы из них не вытекло масло.

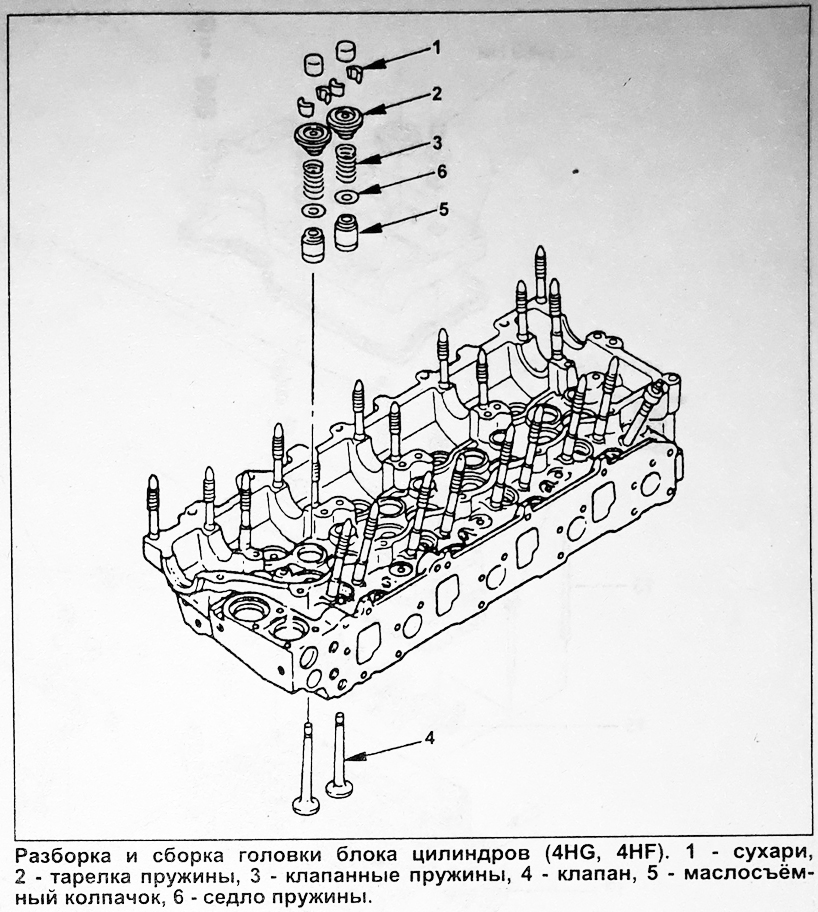

Если конструкцией съемника не предусмотрен упор клапана, подкладываем под него подходящий упор.

Сжимаем пружины рассухаривателем. Чтобы тарелка пружин легче сошла с сухарей, можно нанести легкий удар молотком по упорной сошке рассухаривателя.

Пинцетом вынимаем два сухаря и плавно отпускаем пружины.

Снимаем верхнюю тарелку и две пружины клапана.

Съемником удаляем маслоотражательный колпачок

Подцепить отверткой и вынуть опорную шайбу 1 пружин клапанов.

Переворачиваем головку блока цилиндров и вынимаем клапан, пометив место его установки, для того, чтобы при последующей сборке клапан встал на свое прежнее место.

Аналогично снимаем и помечаем остальные клапаны.

Изношенные направляющие втулки клапанов выпрессовываем оправкой

Шестигранным ключом “ на 8 ” выворачиваем заглушки масляных каналов.

Осмотр, дефектовка и ремонт ГБЦ

После разборки головки блока промыть все детали в бензине, протереть и просушить. Очистить камеры сгорания и клапаны от нагара.

Осмотреть головку блока. Если есть трещины на перемычках между седлами клапанов, следы прогара и трещины на стенках камеры сгорания, заменить головку блока.

Проверить с помощью металлической линейки и щупов, не нарушена ли плоскостность поверхности головки, прилегающей к блоку.

Для этого линейку поставить ребром на поверхность головки блока, посередине, вдоль и затем поперек и щупом измерить зазор между поверхностью головки и линейкой. Если зазор превышает 0,1 мм, головку заменить.

Проверить зазоры в подшипниках распределительных валов.

Проверить зазоры между гидротолкателями клапанов и каналами под гидротолкатели в головке блока.

Зазор вычисляют как разность между диаметром канала и диаметром гидротолкателя.

Номинальный диаметр канала под гидротолкатель 35,0 +0,025мм, предельно допустимый — 35,1 мм.

Номинальный диаметр гидротолкателя 35,0 –0,025 и 35,0 –0,041 мм, предельно допустимый диаметр — 34,95 мм.

Предельно допустимый зазор 0,15 мм. Если зазор превышает указанную величину, заменить гидротолкатель. Если и это не даст положительного результата, заменить головку блока.

Осмотреть клапаны. При обнаружении на рабочей фаске клапана трещин, коробления головки клапана, прогорания, деформации стержня клапан необходимо заменить. Незначительные риски и царапины на рабочей фаске клапана можно вывести притиркой.

Притирку клапана к седлу производят следующим образом:

- — вставить клапан в головку блока;

- — надеть на стержень клапана приспособление для притирки клапанов;

- — нанести на рабочую фаску клапана тонкий слой притирочной пасты, представляющей собой смесь мелкого абразивного порошка с моторным маслом;

- — поворачивать клапан с помощью приспособления в обе стороны, периодически прижимая к седлу.

Внешним признаком удовлетворительной притирки является однотонный матово-серый цвет рабочей фаски седла и клапана.

После притирки протереть седло и клапан чистой тряпкой и тщательно промыть для удаления остатков притирочной пасты.

Чтобы проверить герметичность клапана, установить его в головку блока вместе с пружинами и сухарями.

После этого положить головку блока набок и залить в канал, закрываемый клапаном, керосин. Если в течение 3 мин. керосин не просочится в камеру сгорания, клапан считается герметичным.

Проверить состояние пружин клапанов. Искривленные пружины, а также имеющие трещины или поломанные, нужно заменить.

Проверить состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и т.п.

Незначительные повреждения (мелкие риски, царапины и т.д.) можно вывести притиркой клапанов.

Более значительные дефекты можно устранить шлифовкой.

При шлифовке выдержать размеры седла, указанные на рис. Профиль седла клапана двигателя мод. 4062.

Профиль седла клапана двигателя мод. 4062.

После шлифовки проверить биение фаски седла относительно отверстия в направляющей втулке клапана, предельно допустимое биение 0,05 мм.

После шлифовки притереть клапаны. Затем тщательно очистить и продуть сжатым воздухом головку блока, чтобы в каналах, закрываемых клапанами, и в камерах сгорания не осталось абразивных частиц.

Следует учесть, что после шлифовки седла клапан садится в седло глубже.

Поэтому после шлифовки нужно измерить расстояние между торцом стержня клапана, прижатого к седлу, и осью распределительного вала. Если это расстояние меньше 35,5 мм, заменить головку блока, так как в этом случае нарушается нормальная работа гидротолкателей клапанов.

Проверить зазоры между направляющими втулками и клапанами.

Зазор вычисляют как разность между диаметром отверстия во втулке и диаметром стержня клапана.

Предельно допустимый зазор равен 0,2 мм. Если зазор превышает указанный, заменить клапан и направляющую втулку.

Старую втулку выпрессовывают с помощью оправки со стороны камеры сгорания.

Устанавливают новые втулки с надетыми на них стопорными кольцами до упора стопорного кольца в плоскость головки блока со стороны отверстия под гидротолкатели.

Втулки перед установкой нужно охладить до –40…45°С, а головку блока нагреть до температуры +160…175°С. Втулка должна вставляться в головку блока свободно или с незначительным усилием.

В запасные части направляющие втулки клапанов поставляют трех ремонтных размеров. Первый ремонтный размер с увеличенным на 0,02 мм наружным диаметром втулки.

Второй — наружный диаметр втулки 14,2 +0,053 и 14,2 +0,040мм, третий — с увеличенным на 0,02 мм диаметром от второго размера.

При установке втулок первого ремонтного размера отверстие под втулку в головке блока не растачивать.

При установке втулок второго и третьего ремонтных размеров нужно расточить отверстие до диаметра 14,2 –0,023 и 14,2 –0,050 мм.

После установки новых втулок развернуть в них отверстие под клапаны до размеров, указанных в табл. 2.1. Затем прошлифовать седла клапанов, как было указано выше.

Для того чтобы проверить головку блока на отсутствие трещин, нужно подвести к одному из отверстий рубашки охлаждения шланг для подвода сжатого воздуха.

Заглушить все отверстия в головке деревянными пробками. Опустить головку в ванну с водой и подать сжатый воздух под давлением 1,5 атм. В местах, где есть трещины, будут выходить воздушные пузыри.

Очистив привалочную плоскость головки проверяем качество прилегания головки к блоку лекальной линейкой.

При деформации свыше 0,05 мм плоскостность необходимо восстановить механической обработкой, однако, если неплоскостность превышает 0,1 мм – головка не ремонтируется.

Керосином или дизельным топливом промываем головку, очищаем масляные каналы от отложений. Затем вытираем поверхности чистой ветошью и продуваем каналы сжатым воздухом. Устанавливаем на место заглушки масляных каналов.

Через алюминиевую проставку запрессовываем новые втулки клапанов, предварительно нагрев головку до 160–180°С и охладив втулки в “ сухом льду ” (СО 2 ).

Устанавливаем клапаны в последовательности, обратной снятию, заменив старые маслоотражательные колпачки на новые.

Притирка клапанов

Наносим притирочную пасту на фаску клапана и устанавливаем его в соответствующую втулку головки.

Закрепляем на ножке клапана приспособление для притирки и, прижимая клапан к седлу, поворачиваем его в обе стороны примерно на 90°

Продолжаем притирку до тех пор, пока уплотняющая фаска клапана полностью по всей своей ширине и длине не станет матовой и чистой.

Также должна выглядеть и фаска на седле клапана.

Стираем ветошью с клапана и седла остатки пасты.

Собираем головку блока цилиндров в обратной последовательности.

Ремонт головки блока цилиндров — журнал Tire Review Magazine

Выход из строя прокладки головки блока цилиндров — одна из наиболее распространенных механических проблем, с которыми сталкиваются современные специалисты по импорту. Одна из причин, по которой часто выходят из строя прокладки головки блока цилиндров, заключается в том, что сама прокладка головки блока цилиндров может стать изнашиваемой деталью. Поскольку алюминиевая головка цилиндров расширяется немного быстрее, чем чугунный блок цилиндров, головка цилиндров фактически скользит на несколько тысячных дюйма по поверхности прокладки, когда двигатель прогревается до рабочей температуры.

Одна из причин, по которой часто выходят из строя прокладки головки блока цилиндров, заключается в том, что сама прокладка головки блока цилиндров может стать изнашиваемой деталью. Поскольку алюминиевая головка цилиндров расширяется немного быстрее, чем чугунный блок цилиндров, головка цилиндров фактически скользит на несколько тысячных дюйма по поверхности прокладки, когда двигатель прогревается до рабочей температуры.

После тысяч тепловых расширений огнестойкие кольца, обжатые на прокладках головки блока цилиндров, начинают пропускать продукты сгорания в систему охлаждения. Слишком часто эта утечка продуктов сгорания приводит к вытеснению охлаждающей жидкости, когда термостат двигателя закрыт. Когда это происходит, продукты сгорания накапливаются под закрытым термостатом и выталкивают охлаждающую жидкость из радиатора в расширительный бачок охлаждающей жидкости.

В других случаях охлаждающая жидкость будет втягиваться через изношенное противопожарное кольцо прокладки головки блока цилиндров и теряться в выхлопной системе. Конечным результатом в любом случае будет то, что двигатель работает на низком уровне охлаждающей жидкости, что вызовет серьезную жалобу на перегрев. См. Фото 1.

Конечным результатом в любом случае будет то, что двигатель работает на низком уровне охлаждающей жидкости, что вызовет серьезную жалобу на перегрев. См. Фото 1.

Анализ повреждений от перегрева

Поскольку повреждение редко останавливается на прокладке головки блока цилиндров, важно оценить повреждение двигателя и системы охлаждения, прежде чем составлять смету ремонта. В тяжелых случаях может возникнуть жалоба на «проверьте двигатель», потому что кислородные датчики и каталитические нейтрализаторы загрязняются охлаждающей жидкостью. В других случаях охлаждающая жидкость в масле может серьезно повредить вращающийся узел в блоке цилиндров. Это состояние обычно требует полного ремонта или замены двигателя.

Несмотря на то, что детонация при сгорании в современных двигателях встречается крайне редко, она также усугубляет проблемы износа прокладки головки блока цилиндров и вызывает преждевременный выход из строя прокладки. Детонация может быть вызвана неисправной системой рециркуляции отработавших газов (EGR), плохим топливом или чрезмерно опережающим опережением зажигания.

Первым шагом в оценке состояния двигателя является проверка уровня моторного масла. Если уровень масла выше нормы и имеет непрозрачный вязкий вид, вероятно, оно загрязнено охлаждающей жидкостью. Если масло потемнело и имеет запах гари, весьма вероятно, что металлические накладки на подшипниках двигателя размягчились и отслоились.

Сильно перегретый двигатель также обычно испускает запах гари из радиатора или бачка охлаждающей жидкости. Если двигатель был сильно перегрет, также вероятно, что осадок из водяных рубашек попал в поток охлаждающей жидкости и отложился в бачке охлаждающей жидкости или трубках сердцевины радиатора. Если это так, необходимо очистить или заменить радиатор, чтобы избежать дальнейшего перегрева.

Если двигатель запускается, но издает щелкающий звук, похожий на проблему с клапанным механизмом, возможно, поршни затерты из-за отсутствия смазки или чрезмерного расширения поршня. Чрезмерное тепло расширяет обычные поршни в углах их юбок, вызывая «четырехточечные» задиры, которые легко распознаются опытными специалистами по ремонту двигателей. В противоположность этому, при отказе смазки поршень обычно забивается в центре упорной зоны его юбки.

В противоположность этому, при отказе смазки поршень обычно забивается в центре упорной зоны его юбки.

Повреждение головки блока цилиндров

В дополнение к указанному выше признаку, срезанный ремень ГРМ также свидетельствует о сильном перегреве головки блока цилиндров. При перегреве двигателя продольное расширение головки блока цилиндров ограничивается болтами головки блока цилиндров, ввернутыми в чугунный блок. Затем головка блока цилиндров начинает изгибаться вверх по центру, захватывая распределительный вал в его отверстиях и сдирая зубья на ремне ГРМ.

Поскольку перегретый клапан может заклинить в своей направляющей, впускной и выпускной клапаны также могут погнуться в двигателях без помех. См. Фото 2.

Если головка блока цилиндров деформирована сверх нормы, головка блока цилиндров должна быть выправлена или заменена. Кроме того, опытный мастер по ремонту головок цилиндров проверит наличие трещин в головках цилиндров, свидетельствующих о сильном перегреве.

Восстановление головки блока цилиндров

По моему опыту, выбор между восстановлением и заменой головки блока цилиндров зависит от конкретного применения. Некоторые отливки головок цилиндров настолько тонкие, что их невозможно надежно отремонтировать. В других случаях полностью оборудованная мастерская по ремонту головок цилиндров может заварить трещины и выпрямить алюминиевые головки цилиндров в соответствии со спецификацией.

Мастерская также должна быть в состоянии заменить твердые седла клапанов, восстановить направляющие клапанов и восстановить поверхность головок цилиндров в соответствии со спецификациями OEM. Имейте в виду, что грубая фрезерная резка быстро испортит большинство современных прокладок головок цилиндров.

Головки цилиндров последних моделей, напротив, требуют зеркального покрытия, чтобы предотвратить истирание прокладки головки цилиндров во время прогрева. См. Фото 3.

Когда припуск удаляется с поверхности прокладки головки блока цилиндров, синхронизация распределительного вала будет отставать, поскольку расстояние между центрами распределительного вала и коленчатого вала уменьшается. В некоторых случаях доступны более толстые прокладки головки блока цилиндров или прокладки для компенсации съема материала с головки блока цилиндров. Если метод компенсации съема припуска недоступен, следует заменить головку блока цилиндров. С другой стороны, многие мастерские по ремонту головок цилиндров предпочитают снимать небольшое количество припуска, чтобы удалить коррозионные питтинги и повреждения, вызванные износом, с поверхности прокладки головки блока цилиндров. В большинстве случаев величина изменения фаз газораспределения незначительна и не вызывает заметных изменений в работе двигателя. См. Фото 4.

В некоторых случаях доступны более толстые прокладки головки блока цилиндров или прокладки для компенсации съема материала с головки блока цилиндров. Если метод компенсации съема припуска недоступен, следует заменить головку блока цилиндров. С другой стороны, многие мастерские по ремонту головок цилиндров предпочитают снимать небольшое количество припуска, чтобы удалить коррозионные питтинги и повреждения, вызванные износом, с поверхности прокладки головки блока цилиндров. В большинстве случаев величина изменения фаз газораспределения незначительна и не вызывает заметных изменений в работе двигателя. См. Фото 4.

Очистка головки блока цилиндров

Безупречно чистые поверхности прокладок на головке цилиндров и блоке цилиндров необходимы для успешной замены прокладки головки цилиндров. Поскольку прокладки склонны пригорать к металлическим поверхностям, удаление прокладок может быть несколько затруднительным.

Никогда не используйте острые металлические инструменты, которые могут поцарапать поверхность прокладки, или вращающиеся подушки из абразивного волокна, которые могут выдолбить неровности на прецизионно обработанных поверхностях. Абразивные колодки также могут выбрасывать абразивные волокна в систему смазки двигателя. Во время холодного пуска высокое давление масла часто проталкивает эти волокна через перепускной клапан масляного фильтра и позволяет им внедряться в мягкие подшипники двигателя. См. Фото 5.

Абразивные колодки также могут выбрасывать абразивные волокна в систему смазки двигателя. Во время холодного пуска высокое давление масла часто проталкивает эти волокна через перепускной клапан масляного фильтра и позволяет им внедряться в мягкие подшипники двигателя. См. Фото 5.

Наиболее предпочтительным методом очистки алюминиевых поверхностей является использование химического средства для удаления прокладок и пластикового скребка, которые можно приобрести в отделе покраски в местном хозяйственном магазине. Я также использовал прищепки из твердых пород дерева и латунные скребки для ветрового стекла, чтобы удалить затвердевшие остатки с обработанных алюминиевых поверхностей. В некоторых случаях затвердевшие прокладки можно соскрести однолезвийными лезвиями, но такая процедура требует осторожности и терпения, чтобы не повредить головку блока цилиндров.

Прокладки и болты головки блока цилиндров

Современные прокладки головки блока цилиндров обычно изготавливаются либо из графито-композитного материала, либо из многослойной стали (MLS), ни один из которых не требует повторной затяжки. Поскольку трудно делать общие выводы о современных установках прокладок ГБЦ, чрезвычайно важно прочитать прилагаемые инструкции.

Поскольку трудно делать общие выводы о современных установках прокладок ГБЦ, чрезвычайно важно прочитать прилагаемые инструкции.

Хотя в некоторых случаях требуется небольшое количество герметика на резьбе болтов головки блока цилиндров и в различных соединениях металл-металл, многие прокладки MLS уже покрыты герметиком на заводе. В большинстве случаев нанесение дополнительных герметиков на новую прокладку головки блока цилиндров может привести к потере удержания крутящего момента болтов по мере прогрева двигателя.

Кроме того, для многих современных головок цилиндров требуются болты с пределом текучести (TTY), которые следует заменить новой прокладкой головки. Поскольку эти болты растягиваются за пределы их эластичности для достижения максимального зажимного усилия, крутящий момент болтов оценивается в градусах вращения, а не в обычных значениях футо-фунтов или ньютон-метров. Кроме того, многие новые болты головки блока цилиндров предварительно смазаны прямо из коробки.

Если повторно используются обычные болты, важно смазать их в соответствии с инструкциями производителя или тонким слоем недетергентного моторного масла 30 Вт. Масла, содержащие модификаторы трения, не обеспечивают правильных значений момента затяжки болтов головки блока цилиндров.

Наконец, важно предотвратить повреждение блока цилиндров, выдувая любые остатки жидкости или мусор из болтовых отверстий сжатым воздухом под низким давлением. Резьба блока на алюминиевых двигателях также должна быть проверена на предмет натяжения, особенно если двигатель был перегрет. Комплекты для ремонта резьбы блока цилиндров обычно доступны через поставщиков оригинального оборудования и послепродажного обслуживания.

Прогрев двигателя

После сборки важно удалить воздух из системы охлаждения в соответствии с рекомендуемыми процедурами.

Во-первых, убедитесь, что двигатель заполнен соответствующей охлаждающей жидкостью до номинального объема. Затем дайте двигателю пройти по крайней мере один цикл прогрева и охлаждения, чтобы позволить дополнительной охлаждающей жидкости попасть в систему охлаждения и проверить наличие утечек.

Если охлаждающая жидкость циркулирует в системе, верхний шланг радиатора и сам радиатор будут горячими на ощупь. Если радиатор кажется холодным после того, как двигатель прогреется до рабочей температуры, возможно, воздух попал под термостат. Если вы сомневаетесь, запустите двигатель через еще один цикл нагрева и охлаждения, чтобы всосать больше охлаждающей жидкости.

Наконец, если охлаждающая жидкость остается на рекомендованном уровне в бачке охлаждающей жидкости, автомобиль готов к передаче клиенту.

В этой статье:

Должны ли вы приобрести новую или восстановленную головку цилиндра для природного газа?

Головки блока цилиндров выходят из строя, и когда это происходит, вам остается принять решение о покупке новой или восстановленной головки блока цилиндров. И если вы используете двигатель, работающий на природном газе, вам может показаться, что вы принимаете это решение чаще, чем вам хотелось бы.

youtube.com/embed/5WRFn-RcfOM» frameborder=»0″ allowfullscreen=»» data-mce-src=»https://www.youtube.com/embed/5WRFn-RcfOM» data-mce-style=»position: absolute; top: 0px; left: 0px; width: 100%; height: 100%; border: none;»>

В последнее время все труднее найти запчасти для двигателей, работающих на природном газе, особенно высококачественные новые головки блока цилиндров. Таким образом, вы можете чувствовать, что у вас действительно нет никаких вариантов.

Сегодня мы расскажем вам, стоит ли покупать новую или восстановленную головку блока цилиндров, и какие у вас есть варианты их замены!

Стоит ли покупать новую или восстановленную головку блока цилиндров природного газа?

Если вы хотите заменить головку блока цилиндров на своем двигателе, работающем на природном газе, вы, вероятно, задаетесь вопросом, зачем покупать новую, если вы можете сэкономить деньги, приобретая восстановленную головку.

Это большой вопрос, особенно при рассмотрении головок цилиндров для двигателей, работающих на природном газе, которые чаще выходят из строя.

Причина, по которой головки цилиндров природного газа выходят из строя, заключается в следующем:

Что вызывает растрескивание головки цилиндров природного газа?

Головка блока цилиндров испытывает большие нагрузки, особенно в экстремальных условиях эксплуатации этих приложений. Именно тогда вы увидите трещины, которые являются наиболее распространенной причиной выхода из строя этих головок. Трещины часто вызваны окружающей средой, в которой работают эти двигатели.

Часто вы будете видеть, как они работают в условиях многократного ускорения и более высоких рабочих циклов, как у мусоровоза, который постоянно останавливается. Таким образом, вы получаете больше давления или больше тепла в зависимости от рабочего цикла, что может привести к проблемам с растрескиванием.

Как мы уже говорили ранее, в двигателях, работающих на природном газе, больше трещин на головках цилиндров, чем в дизельных двигателях. То, что люди хотят сделать, — это отремонтировать трещины вместо замены головки блока цилиндров. Но из-за того, что вы видите так много трещин, потребуется гораздо больше труда на переднем конце, что увеличивает стоимость ремонта.

Но из-за того, что вы видите так много трещин, потребуется гораздо больше труда на переднем конце, что увеличивает стоимость ремонта.

Внезапно стоимость ремастерской головки почти равна стоимости новой ГБЦ, а следы ремонта никогда не будут такими прочными, как новая головка.

При восстановленной головке высока вероятность выхода из строя сварных или отремонтированных участков. Это то, чего вы просто не увидите на новой голове. Таким образом, вы потратите почти ту же сумму, и вам нужно будет снова заменить головку гораздо раньше, чем если бы вы сразу установили новую.

Головки цилиндров природного газа послепродажного обслуживания хорошего качества?

В последнее время для этих двигателей не хватает компонентов. Людям было трудно найти нужные им запчасти. Вы можете нервничать, покупая головку блока цилиндров у поставщика, не являющегося поставщиком оригинального оборудования, на случай, если деталь выйдет из строя, но когда вы покупаете у Highway and Heavy Parts, вам не нужно соглашаться на некачественные детали для вашего двигателя, работающего на природном газе. У нас есть вариант абсолютно новой, никогда не сваренной головки блока цилиндров.

У нас есть вариант абсолютно новой, никогда не сваренной головки блока цилиндров.

Головки цилиндров изготовлены из чугуна, что гарантирует их прочность и долговечность. Они были прецизионно обработаны с точными допусками для правильной посадки и функционирования. Они тщательно проверяются, очищаются и испытываются давлением и вакуумом.

Вам не нужно жертвовать качеством, чтобы получить лучшую цену. У нас есть все это здесь, в Highway and Heavy Parts. Наша миссия состоит в том, чтобы исключить риск покупки запасных частей на вторичном рынке. Поэтому, если вы ищете доступное качество OEM с экспертным советом на другом конце линии, мы здесь, чтобы помочь.

Зачем покупать у дорожных и тяжелых запчастей?

Покупая головки блока цилиндров для двигателей, работающих на природном газе, мы берем на себя риски:

Поставки от ведущих производителей отрасли

Обеспечение продажи только самых надежных головок на рынке

Тщательное тестирование компонентов и контроль качества

Соответствие стандартам OEM

Мы не продадим вам деталь от некачественного поставщика, который не соответствует самым высоким отраслевым стандартам качества.

Наши технические специалисты задают вопросы, чтобы лучше понять проблемы и убедиться, что вы получите то, что вам нужно. И мы отвечаем за наши детали с ведущей в отрасли гарантией.

Если у вас есть какие-либо вопросы о головках цилиндров для ваших двигателей, работающих на природном газе ISL или ISLG, вы можете позвонить нашим специалистам по запчастям, сертифицированным ASE, по телефону 844-447-1453. От диагностики до доставки, мы являемся Highway and Heavy Parts.

Статьи по теме:

АНАЛИЗ НЕИСПРАВНОСТЕЙ ГОЛОВКИ ЦИЛИНДРОВ: ПОЧЕМУ У МЕНЯ ГОЛОВКА ТРЕЩИНА?

ВЫБОР КОМПЛЕКТА ПРОКЛАДОК ГОЛОВКИ

КАК УСТАНОВИТЬ ГОЛОВКУ ЦИЛИНДРА ДИЗЕЛЬНОГО ДВИГАТЕЛЯ

ЧТО ВХОДИТ В ВОССТАНОВЛЕННУЮ ГОЛОВКУ ЦИЛИНДРА ОТ HHP?

Признаки необходимости замены головки блока цилиндров Получите вашу цитату онлайн!

Мы поняли: когда вам нужны запчасти для дизельных двигателей, время имеет решающее значение.