Измерительные инструменты — Техническое Обслуживание и Ремонт Автомобилей

В условиях ремонтных предприятий приходится осуществлять дефектовку деталей не только по внешним признакам, но и определять

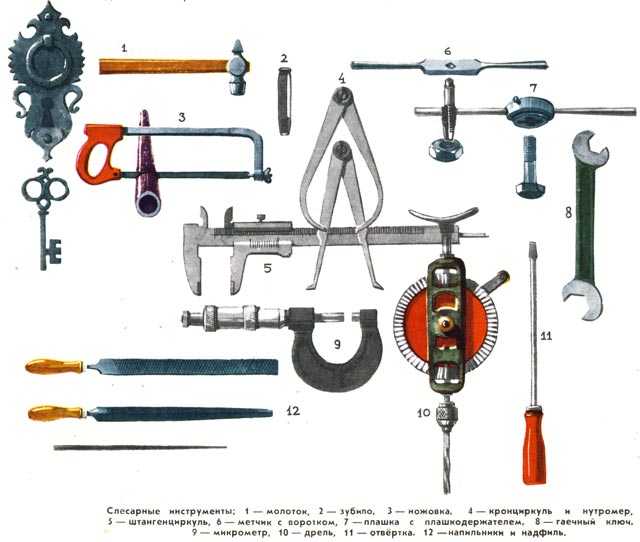

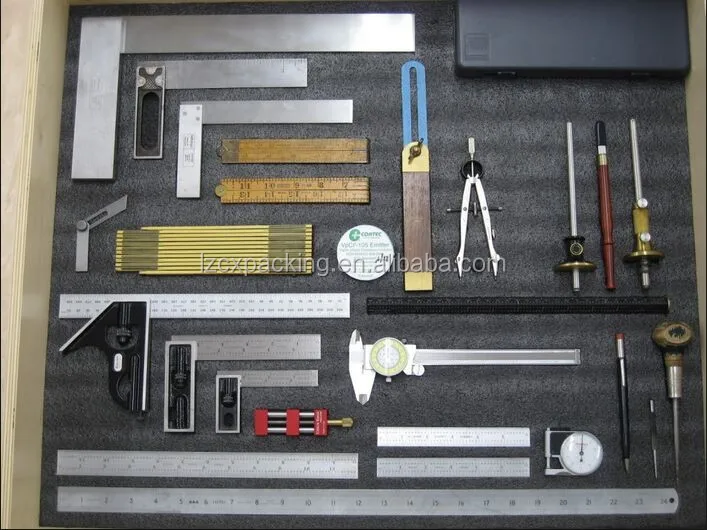

необходимые параметры. Основными параметрами являются геометрические размеры деталей. Измеряют их различными измерительными инструментами с целью установления действительных размеров и соответствия их требованиям рабочего чертежа. Сравнивают полученные величины с заданными на чертеже или контролируют их с допускаемыми пределами. Таким образом, при дефектовке деталей выполняют техническое измерение. При этом применяются различные приборы и инструменты. Простейшими из них являются: масштабная линейка, кронциркуль и нутромер. Данные инструменты применяются тогда, когда не требуется высокая точность измерений (возможная точность 0,5 мм). На рис. 45 приведены различные приемы измерения масштабной линейкой.

Кронциркуль (рис. 46, а) служит для измерения наружных размеров, а нутромер — для измерения внутренних размеров (рис.

Для измерения линейных размеров, не требующих особо высокой точности, применяют штангенинструменты. К ним относятся штангенциркуль, штангенглубиномер, штангенвысотомер и штангензубомер.

Штангенциркуль применяют для измерения наружных и внутренних размеров, штангенглубиномер предназначен для измерения глубины пазов, отверстия и расстояний между плоскостями; штангензубомером определяют толщину зуба цилиндрических и конических зубчатых колес по постоянной хорде.

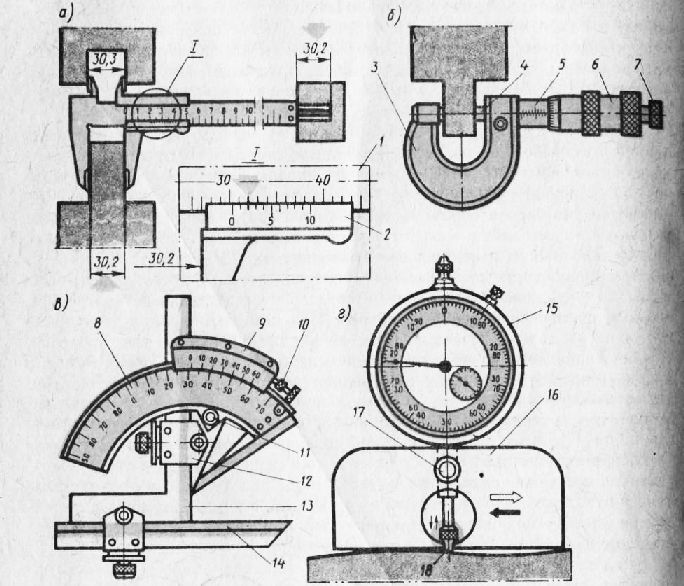

Основой всех штангенинструментов (рис. 48, а) является линейка 5 (штанга) с нанесенными на ней миллиметровыми делениями— основная шкала. По штанге перемещается рамка 3 с вырезом. На наклонной грани рамки или укрепленной в рамке линейке имеется шкала 6, называемая нониусной. Нониус позволяет производить отсчёт дробных долей цены делений основной шкалы (десятые и сотые доли миллиметра). В СССР стандартизованы нониусы с величиной отсчёта 0,1; 0,05 и 0,02 мм.

Перед измерением проверяется нулевое положение или нулевая установка. Для этого губки плотно смыкают и смотрят, совпал ли нулевой штрих шкалы нониуса с нулевым штрихом основной шкалы.

При измерении деталь помещается между измерительными губками 1 и 2. Отсчет показаний производится следующим образом. Вначале определяют целое число миллиметров, которое расположено на штанге слева от нулевого штриха нониуса (крайнего левого). Если нуле-

вой штрих нониуса совпадает с каким-либо делением на штанге (например, с одиннадцатым на рис. 48,6), то это деление укажет на целое число миллиметров (11,0 мм). Если нулевой штрих нониуса не совпадает ни с одним штрихом на штанге, то к целому числу миллиметров, взятому левее нулевого штриха нониуса, необходимо прибавить десятые или сотые доли. Для этого устанавливают, какой штрих нониуса совпадает со штрихом основной шкалы (штанги), и, зная точность отсчета, указанную на рамке штангенинструмента, устанавливают доли миллиметра путем умножения порядкового номера совпадающего штриха нониуса на точность отсчета (например, 11,7 и 14,35 на рис.

Важное значение на точность измерения оказывает усилие поджима измерительных губок. При измерении, например, наружных поверхностей штангенциркулем деталь зажимается между внутренними измерительными поверхностями губок настолько плотно, что качание ее невозможно, и вместе с тем настолько свободно, что она скользит между измерительными поверхностями.

Существенное влияние на точность измерения штангенциркулем оказывает состояние инструмента, техника измерения различных деталей.

Перед измерением рекомендуется убедиться в пригодности штангенциркуля к работе. Держать его надо всегда за штангу. Передвигать рамку следует большим пальцем правой руки за выступ или замок.

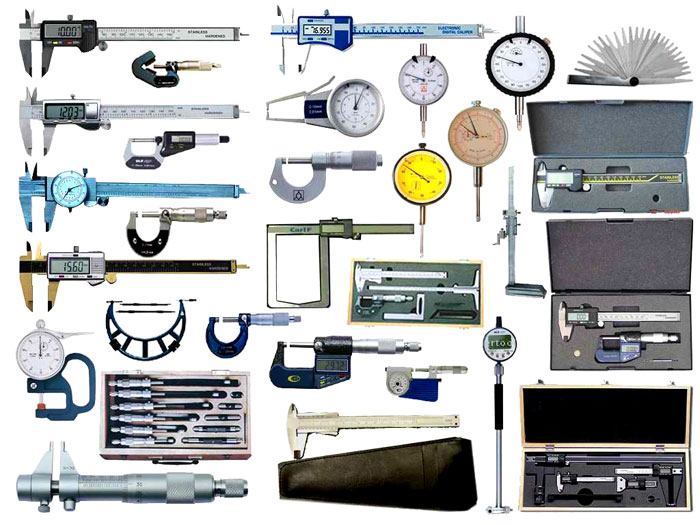

Для повышения точности измерения линейных размеров применяют микрометрические инструменты. К ним относятся: микрометры, микрометрические нутромеры и микрометрические глубиномеры. Наибольшее применение получили гладкие микрометры. Они предназначены для наружного измерения деталей с точностью 0,01 мм.

Микрометр (рис. 49, а) имеет стальную скобу 1, с одной стороны которой укреплена неподвижная измерительная пятка 2, а с другой

— стебель 6 с закрепленной в нем гильзой 14. В гильзе имеется внутренняя резьба, по которой вращается микрометрический винт 3, имеющий на левом конце измерительную поверхность, а на правом конце т- конус. Снаружи стебель охватывается барабаном 7, который натяжным колпачком

При вращении барабана вращается и микрометрический винт, а его измерительная поверхность перемещается вдоль оси. Вращением барабана осуществляется грубая установка микрометра, а окончательная установка — трещоткой 11, которая обеспечивает постоянное зажимное усилие при измерении детали. Винт 3 может быть закреплен в определенном положении стопорной гайкой 4, а также при помощи гайки 13 создается необходимая свобода его движения. В некоторых конструкциях микрометров стопорение винта осуществляется эксцентриком.

В некоторых конструкциях микрометров стопорение винта осуществляется эксцентриком.

Микрометры снабжены отсчетными устройствами в виде двух шкал: (рис. 49,6) одна нанесена на стебле (основная шкала), а другая — на окружности скоса барабана (шкала барабана, или круговая шкала). Основная шкала имеет два ряда штрихов с расстоянием в 1 мм. Они расположены по обе стороны продольной риски, нанесенной на стебле, так что один ряд штрихов сдвинут относительно другого на 0,5 мм.

Шкала барабана разделена на 50 равных частей и предназначена для отсчета десятых и . сотых долей миллиметра. Цена каждого деления шкалы барабана составляет 0,01 мм.

Прежде чем приступить к измерениям деталей, необходимо установить микрометр на нулевое положение. При нулевом положении мерительные поверхности должны быть сомкнуты, а нулевой штрих шкалы барабана точно совпадать с продольным штрихом основной шкалы. При смыкании мерительных поверхностей барабан следует вращать за трещотку плавно, без резких поворотов.

Удостоверившись в правильной установке микрометра в нулевое положение, приступают к измерениям детали. При измерении деталь помещается между измерительными поверхностями и зажимается микрометрическим винтом, который вращается за трещотку. Подача винта прекращается после того, как трещотка начнет провертываться, и тогда производят отсчет. Вначале отсчитывают целые доли миллиметра, а затем десятые. Для получения целых миллиметров достаточно определить количество делений основной шкалы от нулевого (начального) штриха до скошенного края барабана (см. рис. 49, б). Для получения десятых и сотых долей миллиметра смотрят, какое деление шкалы барабана совпадает с продольным штрихом, нанесенным на стебле.

Рекомендуется после измерения произвести вторичную проверку установки микрометра на нулевое положение. Если оно сбилось, то замер был произведен неправильно. Следует установить микрометр на «ноль» заново и произвести повторные измерения. Повысить точность измерения можно многократным повторением измеряемой величины, смыкая мерительные поверхности только трещоткой.

Микрометрические нутромеры (рис. 50) применяются для измерения диаметров отверстий и других внутренних размеров. Так же как и микрометры, они имеют две шкалы: одна на стебле и вторая на окружности скоса барабана. Наименьший измеряемый размер составляет 50 мм, а наибольший — 10 000 мм с применением специальных удлинителей, прилагаемых к инструменту.

Широкое распространение в ремонтной практике получили рычажно-механические приборы, в частности индикатор и индикаторный нутромер.

Индикаторы применяются главным образом для определения биения, овальности, конусности и других отклонений от правильной геометрической формы.

Главным достоинством индикатора является надежность, удобство и быстрота измерения. Они находят самое широкое применение с несложными приспособлениями (различные стойки, скобы и т. п.), имеющими вторую измерительную поверхность. У индикаторов часового типа (рис. 51) передаточное отношение механизма подобрано так, что перемещение измерительного стержня 1 на 0,01 мм соответствует перемещению большой стрелки 3 на одно деление шкалы.

Шкала индикатора разбита на 100 делений, следовательно, полный оборот большой стрелки соответствует перемещению измерительного стержня на 1 мм. Для определения количества оборотов большой стрелки имеется малая стрелка 4 и небольшой циферблат. Каждый полный оборот большой стрелки соответствует повороту на одно деление маленькой стрелки по шкале, т. е. 1 мм.

Конструктивно индикаторы устроены так, что можно большую шкалу вместе с ободком 2 поворачивать относительно корпуса 6 и устанавливать против большой стрелки 3 любое деление. В некоторых конструкциях индикаторов шкала неподвижна, а вокруг своей оси вращается измерительный стержень и при этом вращает стрелку прибора.

При измерении рекомендуется пользоваться так называемым нормированным участком

шкалы, т. е. участком размером в 0,1 мм, который соответствует примерно второму обороту большой стрелки (от 1,0 до 1,1 мм).

Перед измерением индикатор необходимо настроить, т. е. установить на нуль. Настройку осуществляют по эталонной детали или концевой мере длины (плиткам).

Настройку осуществляют по эталонной детали или концевой мере длины (плиткам).

После установки индикатора на стойке измерительный наконечник приводят в соприкосновение с поверхностью установочной меры. Ось наконечника мерительного стержня индикатора должна находиться на середине установочной меры (плитки).

Индикатор устанавливают так, чтобы большая стрелка сделала один-два оборота. Далее ободок 2, а вместе с ним и шкалу поворачивают так, чтобы нулевое деление шкалы остановилось против неподвижной большой стрелки. При этом обязательно замечают положение малой стрелки

Необходимо проверить постоянство показаний индикаторов. Для этого за головку 5 осуществляют

двух-трехкратный подъем и опускание измерительного стержня до упора в установочную поверхность меры. Большая стрелка индикатора 3 должна каждый раз устанавливаться на нулевом делении циферблата. Если этого нет, то необходимо выяснить причину и корректировать нулевое положение шкалы относительно неподвижной стрелки. Подъем и опускание измерительного стержня следует производить плавно, без рывков и ударов. Затем, слегка приподняв измерительный стержень, снимают установочную меру и индикатор считается настроенным.

Подъем и опускание измерительного стержня следует производить плавно, без рывков и ударов. Затем, слегка приподняв измерительный стержень, снимают установочную меру и индикатор считается настроенным.

При измерении большая и малая стрелки будут изменять свое положение, указывая отклонения от установленной (первоначальной) величины. Большая стрелка укажет по шкале сотые доли, а малая стрелка — целое число миллиметров. Знак отклонения можно установить по шкале указателя числа оборотов или перед измерением перемещением измерительного стержня за головку 5.

Некоторые индикаторы имеют две шкалы. Одна нанесена черными цифрами и служит для измерения наружных размеров, а вторая

шкала — красными цифрами и используется при измерении внутренних размеров.

При контроле измерительный стержень также надо два-три раза приподнимать за головку и осторожно опускать. После этого производить отсчет показании.

Индикаторные нутромеры

(рис. 52, а, б) применяются при измерении отверстий. Измерительным устройством служит индикатор часового типа или другие отсчетные головки. В нутромерах обычного типа применяют индикаторы с ценой делений 0,01 мм.

Измерительным устройством служит индикатор часового типа или другие отсчетные головки. В нутромерах обычного типа применяют индикаторы с ценой делений 0,01 мм.

Инструменты снабжаются комплектом сменных вставок, набором измерительных шайб, сменными губками и державкой. Сменные губки и державка необходимы для установки индикаторного нутромера на нуль по концевым мерам длины (плиткам). Для этой же цели может быть использовано калибр- кольцо, изготовленное в соответствии с размером проверяемой детали.

Перед измерением следует индикатор 1 закрепить в верхней части трубки нутромера 2 так, чтобы большая стрелка сделала один оборот. В соответствии с контролируемым размером подбирается сменная измерительная вставка 3 и ввинчивается в отверстие головки нутромера.

Лучше всего инструмент устанавливать на нуль по блоку концевых мер, укрепленных между боковиками 4 и в державке 5. Блок концевых мер составляется под номинальный размер отверстия или под размер, соответствующий середине поля допуска.

При установке индикаторного нутромера в нулевое положение, а также при измерении отверстия следует инструмент слегка покачивать в диаметральной плоскости и отмечать наименьшие показания индикатора. Конструктивно нутромер устроен так, что при увеличении расстояния между измерительными поверхностями большая стрелка индикатора поворачивается против часовой стрелки, а при уменьшении расстояния — по часовой стрелке. При отсчете показаний по шкале учитывают отклонения большой стрелки 3 (см. рис. 51) от нулевого положения, а также изменение положения стрелки 4 указателя поворотов. Размер детали определяется как алгебраическая сумма показаний индикатора и размера меры при установке на ноль.

После окончания измерения следует проверить нулевое положение большой стрелки. Если она сместилась более чем на половину деления шкалы, то результаты измерения недействительны.

Следует при измерении весьма осторожно вводить и выводить индикаторный нутромер. Когда необходимо ввести прибор в отверстие измеряемом детали, то осторожно отжимают рукой центрирующий мостик 6 (см. рис. 52). Также отжимая центрирующий мостик о внутреннюю поверхность, осторожно выводят инструмент.

рис. 52). Также отжимая центрирующий мостик о внутреннюю поверхность, осторожно выводят инструмент.

Щупы (рис. 53) применяют для измерения величины зазора между сопрягаемыми поверхностями. Они изготавливаются в виде узких стальных пластин с параллельными измерительными плоскостями, собранных в комплект (11 —15 шт.) между двумя накладками. Толщина пластин устанавливается от 0,05 до 1,0 мм с интервалами 0,05—0,1 мм. На каждой пластине набора маркируется номинальный размер щупа в миллиметрах.

Резьбомер является простейшим измерительным инструментом для измерения шага резьбы. Изготавливается он в виде набора тонких стальных пластинок с определенными профилями стандартных резьб. При измерении сначала подбирают пластинку с резьбой, близкой к измеряемой, и накладывают ее на резьбу вдоль оси болта или отверстия гайки (рис. 54). Далее, меняя пластинки, подбирают такую, резьба которой при наложении на резьбу детали не дает просвета. По маркировке на пластинке определяют шаг резьбы.

Измерение многих деталей, изготовленных с высокой точностью, целесообразно осуществлять калибрами.

Калибр представляет собой мерительный инструмент жесткой конструкции без шкал и отсчетного устройства. .При помощи калибров можно проверять действительные размеры, форму, а также взаимное расположение поверхностей детали.

Калибры изготавливают на один определенный размер. Каждый предельный размер детали проверяют отдельно. Одной стороной калибра контролируют максимальный размер, а другой стороной — минимальный размер.

Размеры отверстия проверяют калибрами- пробками (рис. 55, а), а размеры валов —скобами (рис. 55,6). Каждый калибр имеет проходную (ПР) и непроходную сторону (НЕ). Проходной стороной калибра проверяют начало поля допуска, а непроходной стороной — конец поля допуска детали. Проходная сторона калибра-пробки должна проходить в годное отверстие. Проходная сторона калибра-скобы должна надеваться (проходить) на годный вал. Непроходные стороны калибров не должны проходить. При нарушении указанных требований детали бракуются, так как их размеры не соответствуют заданным размерам на чертеже или техническим условиям.

При нарушении указанных требований детали бракуются, так как их размеры не соответствуют заданным размерам на чертеже или техническим условиям.

Проход и непроход калибра устанавливается только под действием собственной массы его или усилия, примерно равного массе. При этом измерительные поверхности калибров должны быть слегка смазанными. Непроходные стороны калибров в крайнем случае могут лишь «закусить» краем поверхность контролируемой детали.

В практике применяют различные калибры как по конструкции, так и по назначению. Они подразделяются на рабочие, приемные и контрольные. Рабочие калибры применяются для проверки деталей в процессе их изготовления.

Приемными калибрами проверяют детали контролеры отдела технического контроля Специально их не изготовляют, а используют изношенные проходные рабочие калибры. Контрольные калибры предназначены для проверки рабочих и приемных калибров. Для контроля резьбовых деталей применяют резьбовые калибры. На рис. 56, а представлена резьбовая пробка для контроля резьбы в отверстии. При контроле наружной резьбы используются, например, резьбовые кольца (рис. 56, б).

При контроле наружной резьбы используются, например, резьбовые кольца (рис. 56, б).

Поделитесь этой страницей с друзьями!

Средства контроля и организация пункта ОТК по ремонту | Организация ремонта и технического обслуживания оборудования | Архивы

Страница 6 из 26

СРЕДСТВА КОНТРОЛЯ И ОРГАНИЗАЦИЯ ПУНКТА ОТК ПО РЕМОНТУ ОБОРУДОВАНИЯ

Высокая точность многих деталей современного оборудования и разнообразие контрольных операций, выполняемых работниками технического контроля по ремонту оборудования, требуют высокой оснащенности измерительным инструментом и приборами. Средства контроля должны обеспечивать выполнение проверок: 1) размерных параметров всех изготавливаемых для ремонта деталей; 2) точности формы и шероховатости обработанных поверхностей; 3) точности базирующих прверхностей относительно направляющих опор; 4) геометрической точности оборудования; 5) точности движения рабочих органов оборудования, несущих заготовку и инструмент; 6) точности кинематических цепей передач деления, обката, подач; 7) стабильности взаимного расположения рабочих органов оборудования, его жесткости; 8) вибрации и шума, возникающих при работе механизмов оборудования.

Кроме инструментов и приборов, выпускаемых серийно, при ремонте оборудования применяют значительное число специального контрольно-измерительного инструмента и приспособлений. Большую часть этого инструмента и приспособлений изготавливают сами ремонтные службы, некоторые выпускаются небольшими партиями отдельными машиностроительными министерствами для нужд своей отрасли. Многие из них весьма эффективны и заслуживают широкого применения в ремонтной практике. К их числу, в частности, относятся специальные поверочные линейки, специальные основания для индикаторов, подставки под уровень, упрощающие пользование этими широко применяющимися при ремонте оборудования измерительными приборами. Особое место среди таких контрольных приспособлений занимают приспособления, служащие для проверки направляющих станков, выполнение которой стандартными универсальными средствами контроля — сложная и трудоемкая работа. К ним, в частности, относятся универсальные мостики для проверки направляющих.

К приспособлениям для контроля точности положения деталей и станков относится приспособление для проверки положения ходового винта и ходового валика и ряд других.

Существует ряд приспособлений, значительно упрощающих проверку точности изготовления отдельных сложных деталей.

Большое число приспособлений для контроля качества ремонтных работ разработано отделами главных механиков Ленинградского оптико-механического объединения и Харьковского завода транспортного машиностроения им. Малышева. Эти приспособления нашли применение на значительном числе машиностроительных заводов.

Основным рабочим местом работников технического контроля ремонта оборудования в ремонтно-механическом цехе является контрольный пункт. В этом пункте кроме контрольно-измерительных приборов и инструмента должны быть стационарные и переносные приборы для проверки деталей на твердость, к числу которых относится специальный прибор для проверки на твердость направляющих станин металлорежущих станков конструкции «Укроргстанкинпром», приведенный на рис. 46. Закалка направляющих станин, получающая все большее распространение при ремонте для повышения их износоустойчивости и увеличения за счет этого продолжительности ремонтного цикла, делает целесообразным применение подобных специальных приборов для определения твердости направляющих.

46. Закалка направляющих станин, получающая все большее распространение при ремонте для повышения их износоустойчивости и увеличения за счет этого продолжительности ремонтного цикла, делает целесообразным применение подобных специальных приборов для определения твердости направляющих.

Высокие требования, предъявляемые к качеству зубчатых передач современных станков, и высокие скорости вращения деталей главного привода требуют необходимых приборов для проверки точности изготовления зубчатых колес и дисбаланса вращающихся деталей.

Рис. 46. Специальное приспособление для контроля твердости направляющих станины.

1 — корпус-скоба; 2 — силоизмерительное кольцо; 3 — нагрузочный индикатор; 4 — индикатор для измерения глубины давления наконечника; 5 — наконечник с алмазным конусом или стальным шариком

Рис. 47 Контрольно-измерительная лаборатория при ремонтно-механическом цехе *

* Ксилолитовое покрытие пола не допускается из-за возможной коррозии деталей под действием ксилолитовой кислоты.

Рис. 48. Расположение и планировка контрольно-поверочного пункта (КПП) и планово-распределительного бюро (ПРБ):

— шкаф; 2 — стеллаж; 3 — контрольно-измерительные приборы; 4 — стол; 5 — контрольная плита; 6 — стол контролера; 7 — картотека заказов; 8 — окно приема деталей на контроль; 9 — окно передачи деталей, прошедших контроль в ПРБ; 10 — окно приема заказов; 11 — окно передачи готовых деталей на склад

На крупных заводах, где для выполнения особо точных и сложных измерений и проверок деталей для ремонта оборудования прибегать к услугам центральной заводской измерительной лаборатории нецелесообразно из-за территориальной отдаленности ее от ремонтно-механического цеха, в последних кроме контрольного пункта создают специальные измерительные лаборатории (рис. 47).

Поскольку при пооперационном контроле после каждой операции детали должны предъявляться контролеру, а после приемки операции поступать в промежуточную кладовую планово-распределительного бюро, целесообразно, чтобы контрольный пункт непосредственно примыкал к помещению планово-распределительного бюро во избежание излишней транспортировки деталей в процессе их изготовления. Такое расположение контрольноповерочного пункта показано на рис. 48. Здесь предусмотрена непосредственная передача деталей после прохождения контрольных операций из контрольного пункта в планово-распределительное бюро (через окно 9 в разделяющей их перегородке).

Такое расположение контрольноповерочного пункта показано на рис. 48. Здесь предусмотрена непосредственная передача деталей после прохождения контрольных операций из контрольного пункта в планово-распределительное бюро (через окно 9 в разделяющей их перегородке).

- Назад

- Вперед

Правильное использование, ремонт и техническое обслуживание прецизионных измерительных инструментов

В промышленном производстве для обеспечения размерной точности деталей оборудования и обрабатываемых заготовок применение прецизионных измерительных инструментов, таких как штангенциркули и микрометры, незаменимо в различных видах производства и процессов обработки. И именно из-за его точности, поэтому при использовании мы должны следовать стандартному и разумному процессу работы. Кроме того, к ремонту и обслуживанию прецизионных измерительных инструментов также предъявляются высокие требования. Если меры неправильные, точность и надежность измерительных инструментов могут быть повреждены, и пользователь должен освоить правильный метод.

Не все оборудование можно измерить прецизионными измерительными инструментами, такими как ковочные заготовки, или абразивами, такими как наждак и т.п., поверхность таких деталей никогда нельзя измерить прецизионными измерительными инструментами, так как это легко причинять Истирание измерительной поверхности измерительного инструмента влияет на его точность.

Перед измерением проверьте чистоту измерительной поверхности прецизионного измерительного инструмента и измеряемой поверхности детали. Если есть посторонние предметы, это повлияет на точность измерения. Поэтому перед измерением посторонние предметы необходимо протереть.

Поэтому перед измерением посторонние предметы необходимо протереть.

Из-за теплового расширения и сжатия температура является важным фактором, влияющим на результаты измерений. При измерении, чтобы обеспечить точность, температура деталей и измерительных инструментов должна поддерживаться постоянной. Лучше всего проводить измерения при температуре около 20 градусов Цельсия при нормальной комнатной температуре. При хранении точных измерительных инструментов не подвергайте их воздействию прямых солнечных лучей и не приближайтесь слишком близко к источнику тепла, иначе точность снизится из-за термической деформации.

При измерении деталей на станке не измеряйте, когда детали находятся в движении. Вы должны дождаться полной остановки деталей, прежде чем продолжить. В противном случае не только точность измерения не может быть гарантирована, но и измерительная поверхность измерительного инструмента потеряет свою точность из-за преждевременного износа, что может даже привести к аварии.

В качестве измерительного инструмента прецизионные измерительные инструменты не должны использоваться вместо других инструментов. Для таких работ, как разметка, стук и поддевание деталей, уборка мусора или отработанной жидкости, для удобства черчения вместо подручных точных измерительных инструментов необходимо использовать специальные приспособления. Кроме того, держать прецизионный измерительный инструмент в руке и раскачивать или вращать его также является неправильным поведением при работе, которое легко снижает точность измерительного инструмента.

Correct R epair A nd M aintenance O f P recision M easuring T ools При использовании, если при точном измерении обнаруживаются какие-либо аномальные явления, такие как неровности, заусенцы, пятна ржавчины и т. д. на поверхности измерительного инструмента, а также различные условия, такие как неточная шкала, изгиб и деформация линейки. тело и негибкое движение, в настоящее время, использование. Человек не должен разбирать и ремонтировать его самостоятельно, и не разрешается использовать молоток, напильник, наждачную бумагу и другие грубые методы для решения проблемы. Это не только не устранит неисправность измерительного инструмента, но еще больше увеличит погрешность измерительного инструмента.

д. на поверхности измерительного инструмента, а также различные условия, такие как неточная шкала, изгиб и деформация линейки. тело и негибкое движение, в настоящее время, использование. Человек не должен разбирать и ремонтировать его самостоятельно, и не разрешается использовать молоток, напильник, наждачную бумагу и другие грубые методы для решения проблемы. Это не только не устранит неисправность измерительного инструмента, но еще больше увеличит погрешность измерительного инструмента.

Если обнаружена вышеуказанная ситуация, правильный способ справиться с ней — немедленно отправить ее на измерительную станцию для проверки и ремонта. После капитального ремонта и проверки правильности точности измерительного инструмента продолжайте его использовать.

Во время использования не ставьте прецизионные измерительные инструменты вместе с ножами, молотками, напильниками и другими инструментами во избежание травм. Не ставьте прецизионный измерительный инструмент на станок, так как станок будет производить вибрации с относительно большой амплитудой, что может привести к падению измерительного инструмента и его повреждению. Независимо от того, находятся ли они на обычном хранении или используются, точные измерительные инструменты должны быть помещены в специальную коробку, чтобы избежать повреждений. Кроме того, если он находится близко к магнитному полю, он намагнитит прецизионный измерительный инструмент и вызовет неудобства при измерении. Поэтому при хранении обязательно используйте принцип действия магнитного поля прецизионных измерительных инструментов, таких как магнитный стол шлифовального станка.

Независимо от того, находятся ли они на обычном хранении или используются, точные измерительные инструменты должны быть помещены в специальную коробку, чтобы избежать повреждений. Кроме того, если он находится близко к магнитному полю, он намагнитит прецизионный измерительный инструмент и вызовет неудобства при измерении. Поэтому при хранении обязательно используйте принцип действия магнитного поля прецизионных измерительных инструментов, таких как магнитный стол шлифовального станка.

После использования измерительные инструменты следует вовремя протирать. За исключением измерительных инструментов из нержавеющей стали или защитного покрытия, поверхность обычных металлических измерительных инструментов должна быть покрыта слоем антикоррозионного масла и помещена в специальную коробку, хранящуюся в сухом месте, чтобы избежать ржавчины.

Даже если он не использовался в течение длительного времени, необходимо проводить регулярную проверку и техническое обслуживание точных измерительных инструментов. Что касается высокоточных измерительных инструментов с длительным сроком службы, их необходимо регулярно отправлять на измерительную станцию для технического обслуживания и проверки точности, чтобы можно было эффективно поддерживать точность измерительных инструментов в соответствии с требуемым стандартом.

Что касается высокоточных измерительных инструментов с длительным сроком службы, их необходимо регулярно отправлять на измерительную станцию для технического обслуживания и проверки точности, чтобы можно было эффективно поддерживать точность измерительных инструментов в соответствии с требуемым стандартом.

SANS Machining имеет богатый опыт в производстве деталей с механической обработкой на заказ, мы можем предоставить услуги фрезерной, токарной, шлифовальной, электроэрозионной и проволочной электроэрозионной обработки. Все наши обработанные детали проходят контроль качества, чтобы обеспечить высокую точность и аккуратность. У нас есть независимый инспекционный отдел, чтобы гарантировать высокое качество и точность всей продукции.

У нас есть КИМ, инструментальный микроскоп, проектор Mitutoyo, цифровой высотомер Mitutoyo, штангенциркули, твердомер и т. д.

Надлежащий уход за измерительными инструментами

Без правильно функционирующих измерительных инструментов вы не сможете правильно выполнить работу, поэтому очень важно поддерживать свои приборы в оптимальном состоянии. Некоторые из этих видов инструментов могут быть очень чувствительными, и небольшие изменения условий могут привести к их неисправности и получению неточных результатов. Очень важно, чтобы вы соблюдали надлежащие процедуры ухода и обслуживания со всеми своими измерительными инструментами.

Некоторые из этих видов инструментов могут быть очень чувствительными, и небольшие изменения условий могут привести к их неисправности и получению неточных результатов. Очень важно, чтобы вы соблюдали надлежащие процедуры ухода и обслуживания со всеми своими измерительными инструментами.

В чем важность технического обслуживания измерительного инструмента

Почему правильный уход за измерительными инструментами так важен? Некоторые из преимуществ включают следующее.

- Повышение точности: Если измерительные инструменты не получают надлежащего ухода и обслуживания, они с большей вероятностью будут давать неточные показания. Некоторые из этих инструментов выполняют точные измерения, поэтому даже небольшие изменения могут повлиять на точность измерений. Поврежденные инструменты также могут иметь относительно большие отклонения. Если вы не понимаете, что ваши измерения неверны, эти неточности могут помешать успеху работы. На точность измерительного инструмента может повлиять широкий спектр факторов, от неправильной температуры хранения до чрезмерных вибраций и физических повреждений в результате падения.

Поскольку повреждение или неправильное техническое обслуживание могут повлиять на точность, очень важно следить за их надлежащим обслуживанием. Калибровка измерительного прибора также может происходить естественным образом с течением времени, поэтому необходима регулярная калибровка прибора.

Поскольку повреждение или неправильное техническое обслуживание могут повлиять на точность, очень важно следить за их надлежащим обслуживанием. Калибровка измерительного прибора также может происходить естественным образом с течением времени, поэтому необходима регулярная калибровка прибора. - Продление срока службы: Правильный уход за прецизионными инструментами также помогает продлить срок их службы. При правильном уходе многие измерительные приборы могут служить вам долгие годы. Однако без надлежащего обслуживания ваши инструменты сломаются раньше, и вам придется заменять их раньше. Неправильный уход увеличивает риск того, что инструмент выйдет из строя в середине работы или постепенно станет менее эффективным, снижая эффективность и точность вашей работы.

- Сокращение затрат: Правильный уход и техническое обслуживание помогут сократить расходы в долгосрочной перспективе. Это может помочь вам избежать дорогостоящих поломок, более масштабного ремонта и простоев.

Это также означает, что вам придется реже заменять свои инструменты, что означает, что вы получите больше от своих инвестиций в качественные инструменты.

Это также означает, что вам придется реже заменять свои инструменты, что означает, что вы получите больше от своих инвестиций в качественные инструменты.

Советы по обслуживанию прецизионных инструментов

Каждый измерительный инструмент нуждается в различном обслуживании, и вы должны получить рекомендации в руководстве пользователя для каждого приобретаемого вами устройства. Крайне важно следовать этим рекомендациям, чтобы поддерживать ваши инструменты в оптимальном состоянии. В следующих разделах мы рассмотрим некоторые общие рекомендации по уходу за измерительными инструментами, а также несколько конкретных примеров.

Хранение

Хранение является важнейшим элементом ухода за измерительными инструментами, поскольку эти устройства могут проводить значительное время в шкафах или тумбочках, где они могут быть повреждены. Обязательно следуйте рекомендациям по хранению каждого инструмента, которым вы пользуетесь. Различные типы измерительных приборов и инструментов, изготовленных из разных материалов, часто имеют разные требования к хранению.

Многие измерительные устройства поставляются в футлярах, и часто рекомендуется хранить инструменты именно в этих футлярах. Если к вашему инструменту не прилагается футляр, приобретите тот, который соответствует требованиям к хранению вашего инструмента. Убедитесь, что это правильный материал, размер и форма, и что он имеет правильные характеристики. Часто эти контейнеры будут иметь отступы. Для некоторых типов датчиков вы можете положить их на чистую сухую ткань внутри футляра. Хранение ваших инструментов в футляре помогает защитить их от переносимых по воздуху загрязнителей и случайных физических повреждений.

Еще одна важная мера, которую необходимо предпринять для предотвращения физического повреждения, — это разделить ваши устройства, чтобы они не сталкивались и не повреждали друг друга. Разделить их можно с помощью разделителей или футляров. Не ставьте устройства друг на друга, если только они не находятся в чехлах, которые защитят их от повреждения друг друга.

Также может быть полезно уделить время организации ваших устройств в тележке, лотке, на станции проверки или в другом месте. Это упростит соблюдение надлежащих процедур хранения и позволит вам более эффективно обращаться к своим инструментам.

Это упростит соблюдение надлежащих процедур хранения и позволит вам более эффективно обращаться к своим инструментам.

Вам также необходимо убедиться, что вы храните свои устройства при надлежащей температуре и влажности, а также в других условиях, подходящих для ваших инструментов. Как правило, вы хотите хранить датчики в прохладном, сухом месте, но некоторые устройства также могут поставляться с более конкретными рекомендациями.

Убедитесь, что в помещении для хранения поддерживается соответствующая температура, и держите свои устройства вдали от источников тепла, включая солнечный свет. Если ваши датчики подвергаются воздействию солнечного света или других источников, выделяющих слишком много тепла, они могут расширяться при нагревании, а затем сужаться при охлаждении, что может привести к их повреждению и снижению их точности.

Вам также необходимо принять меры для поддержания влажности в помещении для хранения на приемлемом уровне и позаботиться о любых проблемах с влажностью, которые могут возникнуть. Это очень важно, так как чрезмерная влажность может привести к коррозии. Кондиционер или осушитель могут помочь вам контролировать влажность и уменьшить влажность окружающей среды. Размещение пакетов с силикагелем в ящиках, где вы храните свои инструменты, может помочь позаботиться о любой другой избыточной влажности.

Это очень важно, так как чрезмерная влажность может привести к коррозии. Кондиционер или осушитель могут помочь вам контролировать влажность и уменьшить влажность окружающей среды. Размещение пакетов с силикагелем в ящиках, где вы храните свои инструменты, может помочь позаботиться о любой другой избыточной влажности.

Со временем вибрация может привести к сбою калибровки измерительных инструментов, поэтому храните свои инструменты вдали от любого оборудования, которое может вызвать вибрацию или движение.

Очистка

Другим важным аспектом обслуживания прибора является поддержание чистоты инструментов. Как и в случае хранения измерительных инструментов, существуют разные рекомендации по очистке для различных типов датчиков и материалов. Обязательно следуйте инструкциям для ваших конкретных инструментов, чтобы тщательно очистить их и не повредить. Сознательная очистка ваших устройств имеет решающее значение, так как любой остаток на вашем устройстве может повлиять на точность ваших измерений.

Материал, из которого изготовлено ваше устройство, играет важную роль в методе очистки, который вы должны использовать. Например, если инструмент состоит в основном из алюминия, избегайте использования спирта, поскольку он может привести к порче алюминия. Для латуни лучше не использовать ничего, кроме чистой ткани, смоченной дистиллированной водой.

Некоторые общие советы по очистке включают:

- Не оставляйте инструменты в контакте с грязью или маслом в течение длительного времени, так как масла могут вызвать коррозию

- Не прикасайтесь к приборам голыми руками, так как кожный жир может повредить их

- Использование мягкой неабразивной ткани для очистки инструментов и обеспечение чистоты ткани перед ее использованием

Плановая очистка

В рамках планового технического обслуживания вы должны иметь график регулярной очистки своих устройств. Различные факторы влияют на то, как часто вы должны планировать чистку инструментов.

- Среда, в которой вы его используете: В некоторых ситуациях измерительные инструменты могут нуждаться в очистке чаще. Например, если вы используете свои инструменты в пыльной производственной среде, вам может потребоваться чистить их чаще, чем если вы работаете в относительно контролируемой лабораторной среде.

- Задача, для которой вы его используете: Работа, для которой вы используете инструмент, также может влиять на частоту его очистки. Например, обслуживание манометра может включать его более частую очистку, если вы используете его с жидкостями, а не с твердыми предметами. Кроме того, если измерения настолько точны, что небольшие количества грязи или остатков могут сбить их с толку, вам придется чаще чистить инструменты.

- Юридические требования: В некоторых отраслях правила и положения могут требовать более частой очистки инструментов. Например, предприятия пищевой промышленности должны придерживаться более высоких стандартов чистоты, чем многие другие отрасли.

Практическое правило заключается в проверке и, при необходимости, очистке инструментов перед каждым использованием. Перед использованием устройства проверьте, нет ли на нем посторонних предметов, так как они могут повлиять на показания.

Точечная очистка

Время от времени вам может потребоваться выполнить некоторые работы по техническому обслуживанию помимо обычной плановой очистки прибора. Этот тип обслуживания представляет собой точечную очистку и является более энергичным методом, который вы используете, когда при обычном обслуживании не удаляются все посторонние предметы. Точечная очистка может включать использование более сильных чистящих средств, повторение процессов очистки до тех пор, пока вы не удалите все загрязнения или другие методы.

Обращение

Еще одним важным элементом ухода за прецизионными инструментами является правильное обращение с измерительными инструментами во время их использования. Забота о том, чтобы избежать случайного повреждения и правильно использовать ваши инструменты, может помочь продлить их срок службы и обеспечить точные показания.

При использовании измерительного инструмента он не имеет защиты корпуса или места для хранения, поэтому особенно важно обращаться с ним осторожно. Старайтесь избегать внезапных ударов или грубого обращения, например, падения, бросания или ударов устройства о твердые поверхности. Размещение резиновых ковриков на рабочих местах может помочь защитить инструменты от повреждений, если кто-то случайно их уронит.

Также важно, чтобы вы использовали свои инструменты только по назначению. Никогда не используйте измерительные инструменты в качестве молотков или для вскрытия других предметов. Штангенциркули, например, имеют внутренние губки, которые подходят к острым точкам. Они кажутся идеальными для разрезания открытых коробок, но использование штангенциркуля таким образом приводит к образованию заусенцев на губках. Несмотря на то, что эти заусенцы могут быть слишком маленькими, чтобы их можно было увидеть невооруженным глазом, они все же могут влиять на точность прибора.

Как упоминалось ранее, вы также можете избегать прикосновения к особенно чувствительным инструментам голыми руками, так как жир на вашей коже может вызвать коррозию. Для некоторых инструментов может быть достаточно свести к минимуму время, которое вы тратите на их удерживание, или касаться их только в определенных точках. Для наиболее чувствительных инструментов или инструментов, с которыми вам приходится обращаться чаще, вы можете использовать безворсовые перчатки или аксессуары, такие как пинцеты, подъемники и вилки, специально предназначенные для работы с чувствительными инструментами.

Для некоторых инструментов может быть достаточно свести к минимуму время, которое вы тратите на их удерживание, или касаться их только в определенных точках. Для наиболее чувствительных инструментов или инструментов, с которыми вам приходится обращаться чаще, вы можете использовать безворсовые перчатки или аксессуары, такие как пинцеты, подъемники и вилки, специально предназначенные для работы с чувствительными инструментами.

Еще одна причина, по которой следует избегать работы с измерительными инструментами в течение длительного времени, — тепло, выделяемое вашим телом. Удерживание инструмента в течение длительного периода времени может привести к его нагреву, что может привести к снижению точности прибора. Вам также следует избегать установки его на горячие или холодные источники и держать его вдали от источников холодного воздуха или тепла. На протяжении всего процесса использования прибора следите за тем, чтобы он поддерживал правильную температуру.

Обучение необходимо для обеспечения надлежащего обращения с измерительным оборудованием в любое время. Сотрудники должны пройти достаточную подготовку для каждого типа инструментов, которые они будут использовать, чтобы они знали, как проводить точные измерения, не повреждая инструменты.

Сотрудники должны пройти достаточную подготовку для каждого типа инструментов, которые они будут использовать, чтобы они знали, как проводить точные измерения, не повреждая инструменты.

Техническое обслуживание

Вам также потребуется периодически проводить профилактическое обслуживание прибора, включая регулярную смазку и калибровку. Полезно составить график проведения технического обслуживания, чтобы обеспечить выполнение необходимых задач. Вы также можете создать систему для отслеживания того, какие задачи по техническому обслуживанию вы выполняете, в какое время и в каком состоянии ваши различные инструменты. Вы можете захотеть сделать что-то самостоятельно, а другие задачи поручить третьим лицам.

Одним из важных аспектов обслуживания манометра является смазка, поскольку она предотвращает повреждение, вызванное коррозией и окислением. Крайне важно смазывать каждое устройство так часто, как это рекомендуется для каждого устройства, и использовать правильные смазки в правильных количествах. Для многих типов прецизионных измерительных инструментов слегка смазывайте их маслом после каждого использования. Обязательно удалите излишки масла с поверхностей инструмента с помощью чистой сухой ткани. Если устройство заметно мокрое от масла, оно может притягивать частицы, вызывающие внутренний износ некоторых деталей.

Для многих типов прецизионных измерительных инструментов слегка смазывайте их маслом после каждого использования. Обязательно удалите излишки масла с поверхностей инструмента с помощью чистой сухой ткани. Если устройство заметно мокрое от масла, оно может притягивать частицы, вызывающие внутренний износ некоторых деталей.

Обязательно используйте подходящие типы масел и не используйте проникающие масла или другие вещества, предназначенные только для легкой смазки. Например, WD-40 может оставить на вашем инструменте пленку, которая может повлиять на его калибровку. Даже тонкий слой может снизить точность некоторых чувствительных инструментов.

Калибровка — еще одна важная часть надлежащего обслуживания прибора. Многие типы измерительных устройств требуют регулярной калибровки, чтобы убедиться, что они работают правильно и выполняют точные измерения. Калибровка включает в себя сравнение измерения, сделанного вашим прибором, со значением того же измерения, как определено принятым стандартом. Это сравнение служит для проверки точности инструмента. Если измерения устройства в значительной степени отличаются от стандартных, вам потребуется отремонтировать прибор, чтобы он был точным. Для некоторых устройств вы можете захотеть работать с профессиональной компанией по калибровке, которая может обеспечить правильную калибровку ваших устройств.

Это сравнение служит для проверки точности инструмента. Если измерения устройства в значительной степени отличаются от стандартных, вам потребуется отремонтировать прибор, чтобы он был точным. Для некоторых устройств вы можете захотеть работать с профессиональной компанией по калибровке, которая может обеспечить правильную калибровку ваших устройств.

Вы должны калибровать свои инструменты в соответствии с графиком, рекомендованным для каждого устройства. Калибровка всех измерительных устройств со временем нарушается, поэтому очень важно регулярно проводить их повторную калибровку. В дополнение к запланированным повторным калибровкам вам также может потребоваться повторная калибровка ваших инструментов в некоторых других ситуациях, таких как:

- При ударе, таком как падение

- В суровых условиях

- Когда показания кажутся неверными

Чтобы обеспечить надлежащий уход и техническое обслуживание ваших измерительных инструментов, крайне важно работать с партнерами, которые могут предоставить необходимые вам услуги по техническому обслуживанию. Одним из таких партнеров является MicronPA.

Одним из таких партнеров является MicronPA.

Мы можем выполнить калибровку, чтобы убедиться, что ваше оборудование выполняет точные измерения. Мы получили аккредитацию Американской ассоциации аккредитации лабораторий и зарегистрированы в соответствии со стандартом ISO/IEC 17025:2005(E), и мы полностью квалифицированы для предоставления услуг по калибровке организациям в различных отраслях. Мы предлагаем услуги по калибровке на месте и на месте, а наши технические специалисты проведут необходимый мелкий ремонт и регулировку, чтобы привести ваши устройства в соответствие со спецификациями без дополнительной оплаты. Для каждой калибровки мы предоставляем калибровочную этикетку, на которой указан номер оборудования, дата калибровки, срок следующей калибровки прибора, идентификационные данные нашей лаборатории и лицо, проводившее калибровку. Кроме того, мы предоставим полный сертификат, который документирует и подтверждает всю работу, а также мы предлагаем онлайн-отчеты и хранение записей о калибровке.

Поскольку повреждение или неправильное техническое обслуживание могут повлиять на точность, очень важно следить за их надлежащим обслуживанием. Калибровка измерительного прибора также может происходить естественным образом с течением времени, поэтому необходима регулярная калибровка прибора.

Поскольку повреждение или неправильное техническое обслуживание могут повлиять на точность, очень важно следить за их надлежащим обслуживанием. Калибровка измерительного прибора также может происходить естественным образом с течением времени, поэтому необходима регулярная калибровка прибора. Это также означает, что вам придется реже заменять свои инструменты, что означает, что вы получите больше от своих инвестиций в качественные инструменты.

Это также означает, что вам придется реже заменять свои инструменты, что означает, что вы получите больше от своих инвестиций в качественные инструменты.