2.2. Технология и механизация ремонта двс.

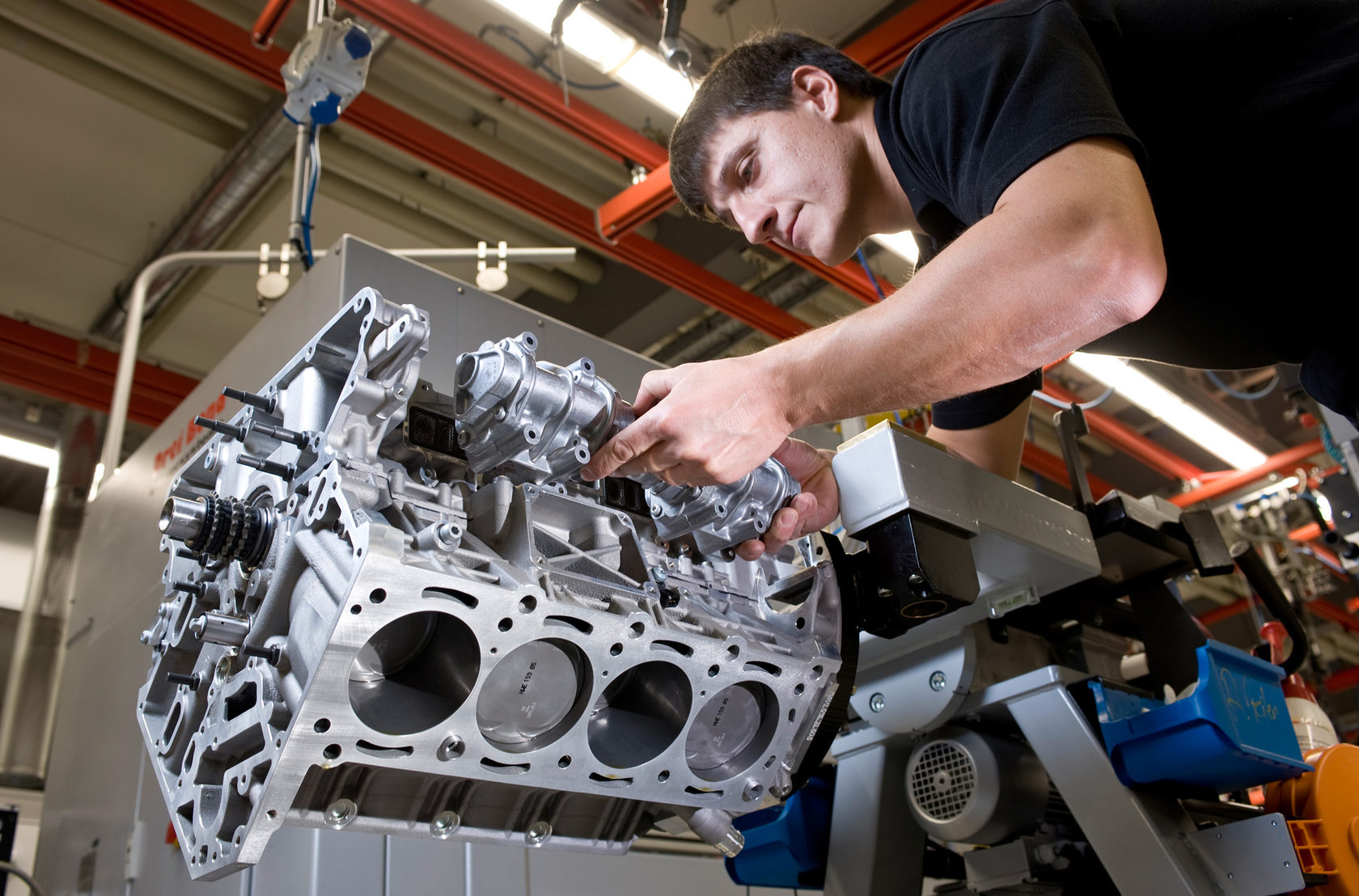

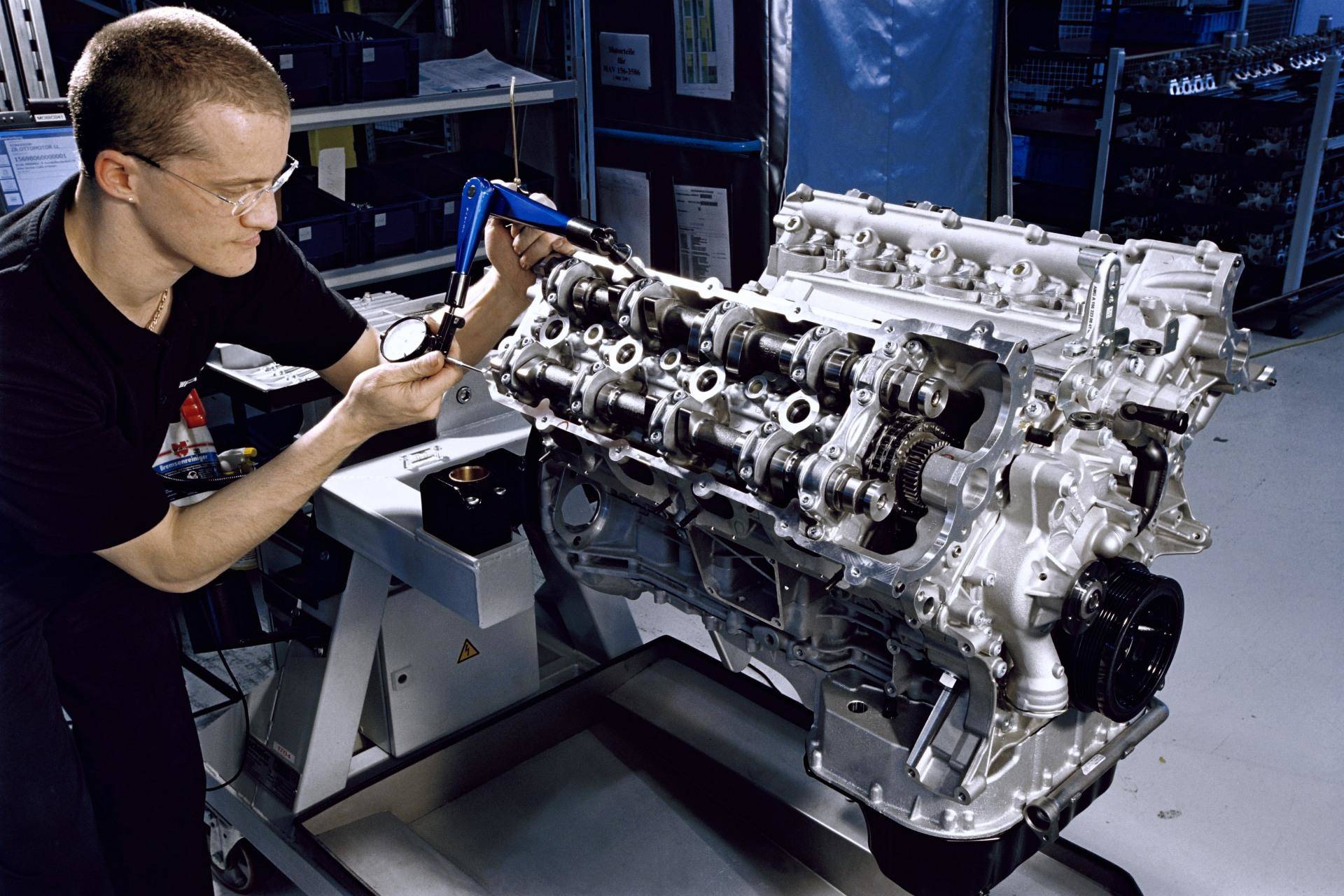

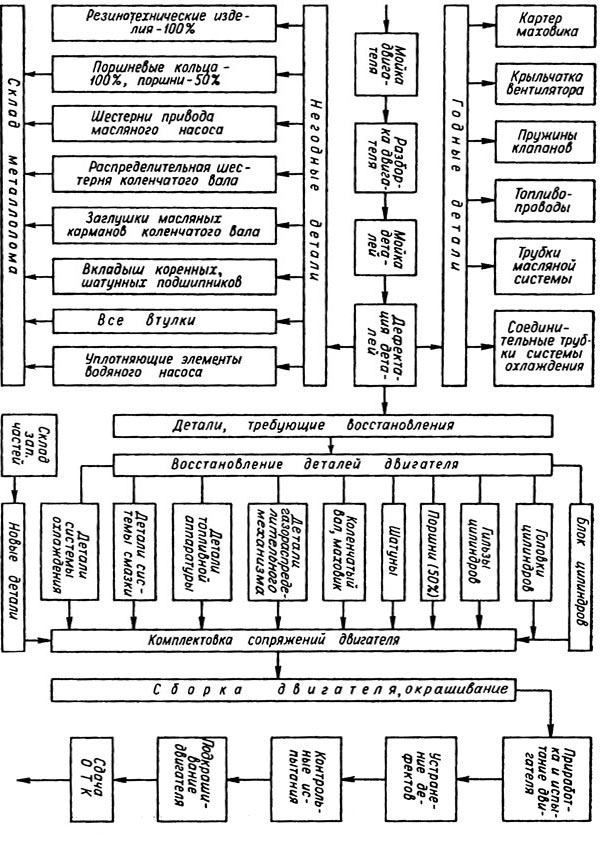

Технологический процесс капитального ремонта двигателей включает следующие технологические операции: снятие навесного оборудования, мойку двигателей в сборе без навесного оборудования, разборку двигателей на узлы и детали, мойку деталей, дефектацию и восстановление деталей, комплектовку узлов, общую сборку двигателей, обкатку двигателей (приработку и испытание), окраску и предъявление отремонтированного двигателя ОТК.

Схема маршрутного технологического процесса капитального ремонта двигателей представлена на рис. 1.

Технологический процесс капитального ремонта двигателей отличается от углубленного текущего ремонта более широкой номенклатурой восстанавливаемых, изготавливаемых и заменяемых деталей.

С

двигателей, поступивших в капитальный

ремонт, снимается навесное оборудование,

отворачивается пробка картера и сливается

масло и двигатель подвергается наружной

мойке.

Двигатели загружаются в люльки вращающейся крестовины машины. Люльки периодически погружаются в ванну с водным раствором. Водный раствор синтетических моющих средств (CMC) через отверстия в стенках люлек заполняет внутреннюю полость поддона картеров двигателей и при поднятии люлек выливается из картера, и таким образом осуществляется мойка не только наружной части двигателя, но и внутренней его части.

После мойки двигатели разбираются на узлы и детали, которые подвергаются мойке во второй моечной машине такой же модели. Вымытые детали поступают на пост дефектации деталей.

Базовые детали, подлежащие восстановлению, поступают в цех ремонта двигателей на отдельные посты.

К

годным деталям (не требующим восстановления)

при капитальном и углубленном текущем

ремонтах двигателя, как правило, относятся

крыльчатка вентилятора, картер маховика,

пружины клапанов, топливопроводы, трубки

масляной системы, соединительные трубки

системы охлаждения.

К деталям, подлежащим обязательной замене (негодным деталям), относятся все резинотехнические изделия (78 наименований), поршневые кольца, шестерня привода масляного насоса, распределительная шестерня коленчатого вала, заглушки масляных карданов, вкладыши коренных и шатунных подшипников коленчатого вала, все втулки, уплотнительный элемент водяного насоса.

Вместо негодных деталей на комплектовку поступают новые детали со склада или вновь изготовленные детали из цеха восстановления и изготовления деталей (ЦВИД).

Рис. 1. Схема маршрутного технологического процесса капитального ремонта ДВС.

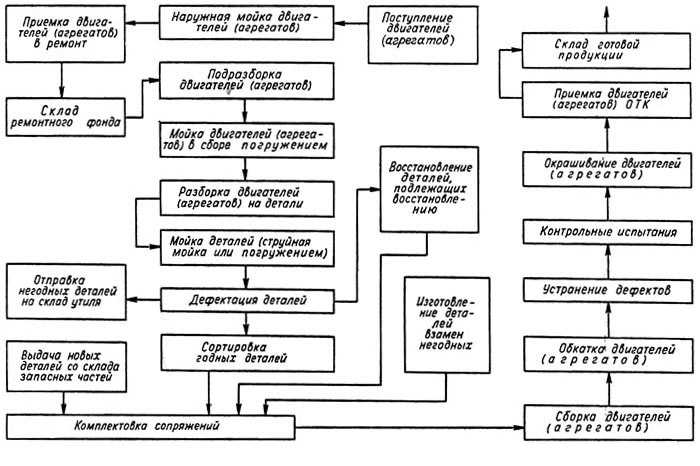

Технологический

процесс капитального ремонта агрегатов

трансмиссии автомобиля включает

следующие операции: предварительную

очистку, мойку и подразборку агрегатов;

мойку их в подразобранном состоянии;

разборку агрегатов на детали; мойку,

очистку, дефектацию и сортировку деталей

на годные, негодные и требующие

восстановления; восстановление деталей;

комплектовку узлов; сборку, окраску,

приработку и испытание агрегатов.

Маршрутная схема технологического процесса капитального ремонта агрегатов трансмиссии автомобиля КамАЗ приведена на рис. 2.

Рис. 2. Схема технологического процесса капитального ремонта агрегатов трансмиссии

Разборочные работы являются одними из основных видов работ при ремонте агрегатов трансмиссии, так как они влияют на количество повторно используемых деталей.

После предварительной очистки и мойки производится подразборка агрегатов: с коробки передач снимается верхняя крышка в сборе, с мостов—редукторы и тормозные барабаны, с переднего моста—тормозные барабаны.

Прежде чем поступить на посты полной разборки на детали, частично разобранные агрегаты подвергаются мойке во вращающихся барабанах в моечной машине роторного типа.

Мелкие

детали (штифты, шайбы, сухари и др.)

подвергаются обезжириванию горячим

моющим раствором.

Детали очищаются от смолистых загрязнений фарфоровой или косточковой крошкой в специальных установках.

Шариковые и роликовые подшипники очищаются керосином в ваннах.

Ремонт без ремонта. Безразборная технология ремонта и защиты двигателя. | SUPROTEC

Попадая в зоны узлов трения деталей двигателя, под действием высоких давлений и температур составы «Супротек» формируют уникальный защитный слой и частично ( в некоторых случаях — полностью) восстанавливают геометрию поверхностей трущихся деталей. Таким образом, вместо дорогостоящего и занимающего несколько дней капитального ремонта вы можете восстановить основные узлы, затратив несколько часов!

Технология безразборного восстановления и защиты двигателя внутреннего сгорания и других важнейших механизмов автомобиля компании «Супротек» вышла на авторынок Урала в январе 2003 года. Следует отметить, что составы «Супротек» — это новый класс композитных материалов, сложная комбинация ультрадисперсных минеральных порошков кристаллической структуры, обладающей «памятью». Попадая в зоны узлов трения деталей двигателя, под действием высоких давлений и температур составы «Супротек» формируют уникальный защитный слой и частично ( в некоторых случаях — полностью) восстанавливают геометрию поверхностей трущихся деталей. Таким образом, вместо дорогостоящего и занимающего несколько дней капитального ремонта вы можете восстановить основные узлы, затратив несколько часов!

Попадая в зоны узлов трения деталей двигателя, под действием высоких давлений и температур составы «Супротек» формируют уникальный защитный слой и частично ( в некоторых случаях — полностью) восстанавливают геометрию поверхностей трущихся деталей. Таким образом, вместо дорогостоящего и занимающего несколько дней капитального ремонта вы можете восстановить основные узлы, затратив несколько часов!

Что такое «Супротек»

Очень коротко от технологии компании «Супротек». На первой фазе работы составов «Супротек» происходит начальная подготовка поверхностей, в ходе которой они очищаются от отложений и нагаров. Это важно, поскольку загрязнения поверхностей трения (шеек, валов, подшипников, поршневых колец и гильз) препятствуют нормальной подаче масла в зоны трения, а отложения в канавках поршня «коксуют» кольца, что резко снижает компрессию по цилиндрам. Вторая фаза — это активация процессов формирования поверхностей защитного слоя. На этой фазе начинает выстраиваться сложная ячеистая аморфно — кристаллическая металлоуглеродная защитная структура. Результат первой и второй фаз обработки виден сразу: двигатель начинает работать ровне, давление масла увеличивается. Но вся грязь, смытая на этом этапе, а также продукты износа, собираются в масле, поэтому его надо поменять перед следующим этапом. На третьей фазе действия составы «Супротек» формируют на поверхностях деталей уникальный по свим физико-механическим характеристикам модифицированный защитный слой, а точнее, химически сложную динамичную защитную структуру. Помимо защиты от износа, вследствие очень низкого коэффицента трения защитного слоя, он защищает и от электрохимической коррозии и химического воздействия агрессивных соединений, находящихся в масле.

Результат первой и второй фаз обработки виден сразу: двигатель начинает работать ровне, давление масла увеличивается. Но вся грязь, смытая на этом этапе, а также продукты износа, собираются в масле, поэтому его надо поменять перед следующим этапом. На третьей фазе действия составы «Супротек» формируют на поверхностях деталей уникальный по свим физико-механическим характеристикам модифицированный защитный слой, а точнее, химически сложную динамичную защитную структуру. Помимо защиты от износа, вследствие очень низкого коэффицента трения защитного слоя, он защищает и от электрохимической коррозии и химического воздействия агрессивных соединений, находящихся в масле.

В результате формирования такой защитной структуры поверхности трибосопряжений (пар трения типа кольцо — гильза или вкладыш подшипника — шейка вала) обретают высокие противоизносные свойства, более высокий уровень адгезии смазочного материала. Следствие — ощутимое снижение потерь на трение в двигателе, рост его мощности ( выраженное в увеличении «приемистости»), заметное снижение расхода топлива и масла на угар. Для эффективного использования составов «Супротек» очень важно соблюдать методики разработчиков, описанные в инструкциях по применению. Итак, перед началом обработки желательно ( а иногда — необходимо ) убедиться в отсутствии механических повреждений: поломок поршневых колец, прогаров клапанов, поршней; задиров на цилиндрах, шейке коленчатого вала глубиной более 0,05 мм; разницы компрессии в цилиндрах более 40%. Естественный (текущий) износ агрегата не должен превышать 60%: при большем износе работы по восстановлению лучше проводить на сервисных станциях.

Для эффективного использования составов «Супротек» очень важно соблюдать методики разработчиков, описанные в инструкциях по применению. Итак, перед началом обработки желательно ( а иногда — необходимо ) убедиться в отсутствии механических повреждений: поломок поршневых колец, прогаров клапанов, поршней; задиров на цилиндрах, шейке коленчатого вала глубиной более 0,05 мм; разницы компрессии в цилиндрах более 40%. Естественный (текущий) износ агрегата не должен превышать 60%: при большем износе работы по восстановлению лучше проводить на сервисных станциях.

Правила обработки составами «СУПРОТЕК» двигателей внутреннего сгорания

Смазочная композиция «Супротек универсал» (75 мм) предназначена для обработки двигателей любого типа, механических коробок, мостов, а также для обработки двигателя рабочим объемом от 1000 до 1 800 куб.см, придерживаясь рекомендованных расчетов 50 мл на 1 л рабочего объема двигателя. СК «Супротек люкс» (100 мл) отличается от универсальной повышенной концентрацией активных минералов и наличием специальных поверхностно — активных веществ. Она рекомендуется для высокооборотистых двигателей импортных легковых автомобилей. Для новых автомобилей в период обработки рекомендуется по инструкции два этапа обработки.

Она рекомендуется для высокооборотистых двигателей импортных легковых автомобилей. Для новых автомобилей в период обработки рекомендуется по инструкции два этапа обработки.

Первый включает следующее:

Прогреть двигатель до рабочей температуры ( не менее +50С)

Тщательно перемешать композицию до полного растворения осадка.

Залить смазочную композицию «Супротек» (далее — СК «Супротек») необходимого объема через маслозаливную горловину в рабочее ( старое или обкаточное масло)

Двигатель после обработки должен работать не менее 20 минут на холостых оборотах. По возможности рекомендуется сразу после заправки композиции эксплуатировать автомобиль под средней нагрузкой 20-30 минут. Общий пробег после первой обработки — не менее 500 км. Второй этап включает замену масляного фильтра и масла. Далее необходимо прогреть двигатель до рабочей температуры, перемешать, залить состав в новое масло и дать двигателю поработать 20 минут. В последующем обработка рекомендуется после пробега 50 000 км для поддержания максимального эксплуатацинного эффекта. Для автомобилей с пробегом более 45000 км производитель советует применить три этапа обработки. После второй и третьей обработки СК «Супротек» автомобиль может работать до штатной замены масла. Интервал между заменами масла может быть увеличен, так как использование СК «Супротек» повышает срок службы масел на 30-60%. Требуется только производить штатную замену масляного фильтра и восполнять естественный расход масла. Для автомобилей с пробегом более 100 000 км (для импортных — более 200 000 км) рекомендуется сделать дополнительную четвертую обработку с целью максимального восстановления поверхностей деталей и механизмов двигателя в зонах контакта.

В последующем обработка рекомендуется после пробега 50 000 км для поддержания максимального эксплуатацинного эффекта. Для автомобилей с пробегом более 45000 км производитель советует применить три этапа обработки. После второй и третьей обработки СК «Супротек» автомобиль может работать до штатной замены масла. Интервал между заменами масла может быть увеличен, так как использование СК «Супротек» повышает срок службы масел на 30-60%. Требуется только производить штатную замену масляного фильтра и восполнять естественный расход масла. Для автомобилей с пробегом более 100 000 км (для импортных — более 200 000 км) рекомендуется сделать дополнительную четвертую обработку с целью максимального восстановления поверхностей деталей и механизмов двигателя в зонах контакта.

Правила обработки 2- и 4- тактных двигателей без системы смазки

Для обработки двигателей мотоциклов, гидроциклов, яхт, моторных лодок, газонокосилок, бензонасосов, генераторов необходимо использовать СК «Супротек» универсальный или «люкс», исходя из объема и мощности мотора. Обработку необходимо проводить 2 — 4 раза в зависимости от износа двигателя или срока эксплуатации. В целях профилактики на высокооборотных двигателях с малым моторесурсом рекомендуется применение «Супротек» через 250 — 500 моточасов.

Обработку необходимо проводить 2 — 4 раза в зависимости от износа двигателя или срока эксплуатации. В целях профилактики на высокооборотных двигателях с малым моторесурсом рекомендуется применение «Супротек» через 250 — 500 моточасов.

Как происходит обработка

Прежде всего необходимо тщательно перемешать содержимое флакона до полного растворения осадка. Затем залить 75 мл в полностью заправленный топливный бак, предварительно уменьшив количество масла на эту же величину. Далее нужно тщательно размешать топливо со штатным маслом и составом «Супротек». После обработки дайте мотору поработать 20 минут. Для 2- и 4-тактных двигателей с системой смазки объем СК «Супротек» несколько отличается до 50 куб. см — 20 мл «Супротек универсал»; до 100 куб. см — 40 мл этой же композиции; более 100 куб. см при совмещении с коробками передач — 75 мл. Для импортных агрегатов рекомендуется использование смазочной композиции с пометкой «люкс».

Правила обработки большегрузного автотранспорта

Для тяжелой техники СК «Супротек» выпускается в экономической упаковки 500 мл. Общий расход смазочной композиции расчитывается так: 50 мл на 1 л рабочего объема двигателя на каждом этапе обработки. Перед применением нужно размешать содержимое флакона до полного растворения осадка, прогреть двигатель до рабочей температуры. Залить СК «Супротек» необходимо через маслозаливную горловину или щуповое отверствие в рабочее масло. Двигатель сразу после обработки должен работать не менее 30 минут на холостых оборотах по возможности рекомендуется сразу после обработки эксплуатировать автомобиль под средней нагрузкой 30 минут. Обработка проводится в три этапа. После первого этапа пробег должен составлять 500 — 2 000 км, далее — до штатной замены масла.

Общий расход смазочной композиции расчитывается так: 50 мл на 1 л рабочего объема двигателя на каждом этапе обработки. Перед применением нужно размешать содержимое флакона до полного растворения осадка, прогреть двигатель до рабочей температуры. Залить СК «Супротек» необходимо через маслозаливную горловину или щуповое отверствие в рабочее масло. Двигатель сразу после обработки должен работать не менее 30 минут на холостых оборотах по возможности рекомендуется сразу после обработки эксплуатировать автомобиль под средней нагрузкой 30 минут. Обработка проводится в три этапа. После первого этапа пробег должен составлять 500 — 2 000 км, далее — до штатной замены масла.

Правила обработки узлов и механизмов

Обработка трансмиссии проводится в два этапа из расчета 20-30 мл на 1 л смазки. Сразу после обработки СК «Супротек» необходимо проехать в режиме переключения передач не менее 200 м на каждой передаче. Промежуток между обработками должен составить 5 000 км. Обработка редуктора моста осуществляется также в два этапа с пробегом 5 000 км между ними. На каждом этапе в рабочее масло необходимо добавить 50 мл СК «Супротек». Концентрация СК «Супротек» в смазке не должна превышать 3% (не более 30 мл на 1 л масла). После обработки агрегат должен находиться в рабочем состоянии не менее 30 минут. Обработка ТНВД состоит из двух этапов. Общий расход смазочной композиции — 100 мл (объем флакона): по половине флакона на 50 л топлива. Применение состава после двух этапов обработки более не требуется. Перед обработкой необходимо тщательно перемешать содержимое флакона до полного растворения осадка. При температуре ниже -5С необходимо предварительно размешать «Супротек для ТНВД» в небольшом объеме дизельного топлива в теплом помещении, а затем залить в топливный бак и заправить бак топливом до общего объема 50 литров. СК «Супротек для АКПП» выпускается во флаконов 80 мл. На один этап обработки для восстановления деталей расходуется половина этого объема. Обработка проводится в два этапа, пробег между ними — около 5 000 км. Состав необходимо добавить в узел через соответствующее техническое отверстие.

На каждом этапе в рабочее масло необходимо добавить 50 мл СК «Супротек». Концентрация СК «Супротек» в смазке не должна превышать 3% (не более 30 мл на 1 л масла). После обработки агрегат должен находиться в рабочем состоянии не менее 30 минут. Обработка ТНВД состоит из двух этапов. Общий расход смазочной композиции — 100 мл (объем флакона): по половине флакона на 50 л топлива. Применение состава после двух этапов обработки более не требуется. Перед обработкой необходимо тщательно перемешать содержимое флакона до полного растворения осадка. При температуре ниже -5С необходимо предварительно размешать «Супротек для ТНВД» в небольшом объеме дизельного топлива в теплом помещении, а затем залить в топливный бак и заправить бак топливом до общего объема 50 литров. СК «Супротек для АКПП» выпускается во флаконов 80 мл. На один этап обработки для восстановления деталей расходуется половина этого объема. Обработка проводится в два этапа, пробег между ними — около 5 000 км. Состав необходимо добавить в узел через соответствующее техническое отверстие. Обязательно после обработки надо проехать на автомобиле не менее 100 метров на каждой передаче. Не рекомендуется применять «Супротек» со смазкой Dexron 4 , а также смазками, которые не подлежат замене на всё время эксплуатации АКПП. СК «Супротек» (40 мл) создана специально для обработки гидроусилителя руля (ГУР), в котором в качестве смазки применяется ATF Dexron. Обработка проводится в два этапа. На первом 30 мл СК «Супротек» добавляется в штатную смазку ГУРа, делается не менее 20-30 поворотных движений руля вправо и влево сразу после заправки. После пробега около 5 000 км процедуру необходимо повторить. После этого ГУР защищен до штатной замены смазки.

Обязательно после обработки надо проехать на автомобиле не менее 100 метров на каждой передаче. Не рекомендуется применять «Супротек» со смазкой Dexron 4 , а также смазками, которые не подлежат замене на всё время эксплуатации АКПП. СК «Супротек» (40 мл) создана специально для обработки гидроусилителя руля (ГУР), в котором в качестве смазки применяется ATF Dexron. Обработка проводится в два этапа. На первом 30 мл СК «Супротек» добавляется в штатную смазку ГУРа, делается не менее 20-30 поворотных движений руля вправо и влево сразу после заправки. После пробега около 5 000 км процедуру необходимо повторить. После этого ГУР защищен до штатной замены смазки.

В мосты, КПП, АКПП, ГУРы заправка композиции производится с помощью шприца типа салидолонагнетателя. Желательно обратиться за помощью к специалистам СТО. При обработке подшипников и ШРУСов общий расход СК «Супротек» определяется типом подшипника и степенью его износа из расчёта 1:10 от общего количества штатной смазки (при сильном износе — 1:5). Обработка производится по следующей методике: При необходимости удалить старую смазку и очистить поверхность При полной замене смазки смешивание СК «Супротек» и штатной смазки производить не более чем за 30 минут до момента обработки. Добавить СК «Супротек» в старую или новую смазку Установить подшипник или шарнир в рабочий узел и эксплуатировать в штатном режиме. Процесс восстановления подшипника считается законченным после 100 — 150 часов работы, исчисляемых от начала обработки подшипника.

В мосты, КПП, АКПП, ГУРы заправка композиции производится с помощью шприца типа салидолонагнетателя. Желательно обратиться за помощью к специалистам СТО. При обработке подшипников и ШРУСов общий расход СК «Супротек» определяется типом подшипника и степенью его износа из расчёта 1:10 от общего количества штатной смазки (при сильном износе — 1:5). Обработка производится по следующей методике: При необходимости удалить старую смазку и очистить поверхность При полной замене смазки смешивание СК «Супротек» и штатной смазки производить не более чем за 30 минут до момента обработки. Добавить СК «Супротек» в старую или новую смазку Установить подшипник или шарнир в рабочий узел и эксплуатировать в штатном режиме. Процесс восстановления подшипника считается законченным после 100 — 150 часов работы, исчисляемых от начала обработки подшипника.Automotive Repair Technology

В автомобильной промышленности США занято около 7 миллионов человек. Это постоянно меняющаяся область из-за развития технологий и повышения осведомленности о глобальных и энергетических проблемах.

Это постоянно меняющаяся область из-за развития технологий и повышения осведомленности о глобальных и энергетических проблемах.

Программа технологии ремонта автомобилей SWCC — отличный способ подготовиться к карьере в автомобильной промышленности. SWCC выпускает высококвалифицированных техников, обученных техническому обслуживанию, диагностике и ремонту современных динамичных транспортных средств. Заработная плата и пакеты льгот отражают эту растущую потребность, поскольку независимые ремонтные мастерские, дилерские центры и франчайзинговые магазины нанимают техников, которые специализируются на однодневном ремонте.

Автомобильные инструкторы SWCC имеют сертификат ASE (Automotive Service Excellence) и используют практический подход на занятиях.

Студенты-первокурсники, занимающиеся ремонтом автомобилей, изучают автомобильные электрические цепи, тормоза, подвеску, выравнивание, системы кондиционирования и отопления, а также основы силовой передачи. Продвинутая курсовая работа, ведущая к получению степени младшего специалиста по прикладным наукам, включает обучение диагностике, техническому обслуживанию и ремонту топливных систем, ремонту двигателя, электронному управлению двигателем и передовым методам обслуживания и ремонта тормозных систем и систем подвески.

Курсовая работа и кредиты, полученные в области ремонта автомобилей, могут быть использованы для углубленного обучения в области ремонта автомобилей в других учреждениях или для участия в программе ремонта после ДТП SWCC.

Знаете ли вы, что стипендия штата Айова на последний доллар может помочь оплатить стоимость этой программы? Узнайте больше на Стипендия последнего доллара штата Айова !

Доступные награды

Технология ремонта автомобилей: Диплом или степень младшего специалиста в области прикладных наук

Дипломный лист технологии ремонта автомобилей

Потенциальная карьера

- Техник по ремонту легкого механического оборудования

- Техник по обслуживанию автомобилей

- Техник по запчастям

- Владелец бизнеса

По завершении этой программы учащиеся смогут:

- демонстрировать безопасные методы работы для защиты транспортных средств, себя и окружающей среды (обращение с опасными отходами).

- эффективно и результативно использовать сервисную литературу и руководства, стандарты, терминологию и инструменты.

- демонстрируют способность проводить систематическую диагностику и стратегию ремонта для обслуживания современных автомобилей и легких грузовиков.

- техническое обслуживание и ремонт автомобильных электрических систем, автоматических и/или механических коробок передач, рулевого управления и подвески, тормозных систем, систем отопления и кондиционирования воздуха, а также ремонт двигателя внутреннего сгорания/или производительность двигателя в соответствии со стандартами NATEF.

- общаться четко, лаконично и эффективно в письменной и устной форме, а также слушать и понимать информацию и идеи, представленные в устной форме членам команды и другим лицам.

Контакты:

Инструкторы Джефф Соренсен и Коле Фогель

Диплом Министерства труда США по технологиям ремонта автомобилей — 49-3023

5 Футуристические технологии ремонта автомобилей

Дни традиционного ремонта автомобилей не совсем позади мы совсем еще, но они уже в пути. И хотя всегда может быть место для небольшой мастерской старой школы, чтобы работать со старыми автомобилями, маловероятно, что станции технического обслуживания и автосалоны с небольшим объемом продаж смогут поспевать за ними. Ремонт автомобилей становится немного менее жирным и немного более гиковским, поскольку планшетные компьютеры становятся наиболее ценными инструментами на рабочем месте техника. Технологии могут становиться все более совершенными, но абсолютно необходимо идти в ногу с тем, как автомобили разрабатываются и строятся. Новые технологии могут ускорить диагностику и ремонт; однако это не означает, что это обязательно будет дешевле для потребителей. Ремонтные мастерские должны вкладывать много денег, чтобы оставаться сертифицированными (и, следовательно, конкурентоспособными), и эти затраты должны каким-то образом возмещаться — но что все это значит для среднего владельца автомобиля? Давайте взглянем на некоторые перспективные инструменты и методы ремонта автомобилей.

И хотя всегда может быть место для небольшой мастерской старой школы, чтобы работать со старыми автомобилями, маловероятно, что станции технического обслуживания и автосалоны с небольшим объемом продаж смогут поспевать за ними. Ремонт автомобилей становится немного менее жирным и немного более гиковским, поскольку планшетные компьютеры становятся наиболее ценными инструментами на рабочем месте техника. Технологии могут становиться все более совершенными, но абсолютно необходимо идти в ногу с тем, как автомобили разрабатываются и строятся. Новые технологии могут ускорить диагностику и ремонт; однако это не означает, что это обязательно будет дешевле для потребителей. Ремонтные мастерские должны вкладывать много денег, чтобы оставаться сертифицированными (и, следовательно, конкурентоспособными), и эти затраты должны каким-то образом возмещаться — но что все это значит для среднего владельца автомобиля? Давайте взглянем на некоторые перспективные инструменты и методы ремонта автомобилей.

Реклама

Содержание- Дешевые компьютеры своими руками

- Новые методы кузовного ремонта

- Беспроводная передача данных

- Дополненная реальность

- 3D-печать

Raspberry Pi стал любимой новой игрушкой любителей самоделок. Это небольшой компьютер, который стоит около 35 долларов и предназначен для обучения детей программированию. Плюсы в том, что он дешевый и универсальный. Недостатком (по крайней мере, для некоторых) является то, что для того, чтобы что-то делать с Raspberry Pi, его нужно запрограммировать. Конечно, люди с бесстрашным или самодостаточным духом могут придумать множество способов использования крошечного, нестандартного компьютера в автомобиле, например, отслеживать диагностические данные и статистику производительности для более эффективного ремонта и модернизации своими руками. Подключить компьютер для диагностики автомобиля — не новая идея; в старые добрые времена люди делали это с ноутбуками. Таким образом, по сравнению с некоторыми новыми технологиями, представленными ниже в этом списке, самодельные вычисления не совсем умопомрачительны. Но у него есть свои достоинства.

Реклама

4: Новые методы кузовного ремонта

Новые технологии, особенно то, как развивается конструкция автомобилей, означает, что авторемонтным мастерским необходимо обновить свои технологии и оборудование. Особую озабоченность вызывает более широкое использование алюминия в конструкции автомобилей. Алюминиевые панели кузова когда-то были привилегией, предназначенной в основном для автомобилей высокого класса; но ожидается, что это изменится, и, по слухам, все больше производителей, таких как Ford, разрабатывают совершенно новые автомобили с алюминиевым кузовом [источник: Wernle].

Реклама

3: Беспроводная передача данных

По мере того, как автомобили становятся точками доступа WiFi, производители нашли несколько практических способов использования этой технологии. Обновления беспроводного программного обеспечения устраняют проблемы с запуском, увеличивают расход топлива и устраняют другие проблемы с производительностью или безопасностью. Иногда дилеры обновляют программное обеспечение во время регулярного обслуживания автомобиля. В более важных ситуациях, таких как проблема с антиблокировочной системой тормозов в начале 2014 года на паре миллионов автомобилей Toyota, отзыв гарантирует своевременное выполнение обновлений. Tesla Motors произвела фурор своим электромобилем Model S, который можно обновлять по беспроводной связи из дома, подобно смартфону или компьютеру, и пока он работает довольно хорошо. Конечно, Tesla также известна тем, что отказывается от традиционной дилерской модели, поэтому компании не нужно беспокоиться о разгневанных дилерских франшизах — если автомобили не нужно отзывать, у них меньше возможностей для дополнительных продаж и получения дохода, говорят некоторые дилеры. Безопасность также вызывает беспокойство, потому что все, что является беспроводным, может быть взломано или взломано.

Обновления беспроводного программного обеспечения устраняют проблемы с запуском, увеличивают расход топлива и устраняют другие проблемы с производительностью или безопасностью. Иногда дилеры обновляют программное обеспечение во время регулярного обслуживания автомобиля. В более важных ситуациях, таких как проблема с антиблокировочной системой тормозов в начале 2014 года на паре миллионов автомобилей Toyota, отзыв гарантирует своевременное выполнение обновлений. Tesla Motors произвела фурор своим электромобилем Model S, который можно обновлять по беспроводной связи из дома, подобно смартфону или компьютеру, и пока он работает довольно хорошо. Конечно, Tesla также известна тем, что отказывается от традиционной дилерской модели, поэтому компании не нужно беспокоиться о разгневанных дилерских франшизах — если автомобили не нужно отзывать, у них меньше возможностей для дополнительных продаж и получения дохода, говорят некоторые дилеры. Безопасность также вызывает беспокойство, потому что все, что является беспроводным, может быть взломано или взломано. Ни для кого не секрет, что крупные автопроизводители не готовы идти на такой риск, как Tesla, но если стратегия беспроводной передачи данных окажется надежной, вскоре она может стать гораздо более распространенной.

Ни для кого не секрет, что крупные автопроизводители не готовы идти на такой риск, как Tesla, но если стратегия беспроводной передачи данных окажется надежной, вскоре она может стать гораздо более распространенной.

Реклама

2: Дополненная реальность

Новые автомобили оснащены сложной и иногда опасной (для техников) электронной или гибридной трансмиссией, все более детализированными компьютеризированными компонентами, модернизированными системами безопасности в соответствии с новыми федеральными нормами и лабиринтом датчиков повсюду, которые контролируют практически все. Эти дорогие компоненты уже меняют подход к ремонту автомобилей. Но впереди еще больше изменений. Вскоре дополненная реальность может означать, что автомеханики могут носить гарнитуры Google Glass, которые передают визуальную информацию об автомобиле на компьютер, который направляет механика в процессе, и приложение, которое может помочь техническому специалисту визуализировать области, которые находятся вне поля зрения или вне досягаемости. Volkswagen был одним из первых производителей, выдвинувших идею такой технологии, и представил интерфейс под названием MARTA для грядущего VW XL1, который имеет сложную дизельно-гибридную трансмиссию [источник: Okulski]. MARTA (мобильная техническая помощь с дополненной реальностью) может сэкономить драгоценное время техников, изучающих все тонкости необычного автомобиля, и, как надеется Volkswagen, может даже повысить безопасность на работе. Исследователи говорят, что когда-нибудь для потребителей могут быть написаны приложения дополненной реальности, которые они смогут использовать для ремонта на ходу в сочетании с камерами смартфонов. Будущие версии технологии дополненной реальности могут даже заменить традиционный бумажный буклет с руководством пользователя [источник: Стюарт].

Volkswagen был одним из первых производителей, выдвинувших идею такой технологии, и представил интерфейс под названием MARTA для грядущего VW XL1, который имеет сложную дизельно-гибридную трансмиссию [источник: Okulski]. MARTA (мобильная техническая помощь с дополненной реальностью) может сэкономить драгоценное время техников, изучающих все тонкости необычного автомобиля, и, как надеется Volkswagen, может даже повысить безопасность на работе. Исследователи говорят, что когда-нибудь для потребителей могут быть написаны приложения дополненной реальности, которые они смогут использовать для ремонта на ходу в сочетании с камерами смартфонов. Будущие версии технологии дополненной реальности могут даже заменить традиционный бумажный буклет с руководством пользователя [источник: Стюарт].

Реклама

1: 3D-печать

Действительно, трехмерная печать уже существует, но ее потенциал еще не раскрыт. Короче говоря, 3D-печать использует компьютеры и другие компьютеризированные компоненты для воссоздания существующего объекта или создания совершенно нового пользовательского объекта дизайна пользователя. Это может быть особенно полезно для ремонта старых автомобилей с труднодоступными или отсутствующими запасными частями — просто достаньте сломанную вещь, отсканируйте ее и выплюньте новую. Хотя любитель классических автомобилей Джей Лено говорил об использовании таких приемов еще в 2009 году., это все еще недоступно для большинства людей. Большинство высококачественных 3D-систем по-прежнему очень дороги, громоздки и сложны в использовании. Другими словами, промышленная 3D-печать прошла долгий путь: производители автомобилей используют эту технологию для создания прототипов деталей, а страховые компании рассматривают способы воссоздания целых классических автомобилей; однако рядовым потребителям и любителям еще нужно время, чтобы дождаться, когда надежные системы станут доступными, а доступные системы станут надежными.

Короче говоря, 3D-печать использует компьютеры и другие компьютеризированные компоненты для воссоздания существующего объекта или создания совершенно нового пользовательского объекта дизайна пользователя. Это может быть особенно полезно для ремонта старых автомобилей с труднодоступными или отсутствующими запасными частями — просто достаньте сломанную вещь, отсканируйте ее и выплюньте новую. Хотя любитель классических автомобилей Джей Лено говорил об использовании таких приемов еще в 2009 году., это все еще недоступно для большинства людей. Большинство высококачественных 3D-систем по-прежнему очень дороги, громоздки и сложны в использовании. Другими словами, промышленная 3D-печать прошла долгий путь: производители автомобилей используют эту технологию для создания прототипов деталей, а страховые компании рассматривают способы воссоздания целых классических автомобилей; однако рядовым потребителям и любителям еще нужно время, чтобы дождаться, когда надежные системы станут доступными, а доступные системы станут надежными. Изготовление игрушек и безделушек на домашнем 3D-принтере — это одно, но ставки немного выше, если вы печатаете набор тормозных суппортов.

Изготовление игрушек и безделушек на домашнем 3D-принтере — это одно, но ставки немного выше, если вы печатаете набор тормозных суппортов.

Реклама

Много дополнительной информации

Примечание автора: 5 Futuristic Auto Repair Technologies

У меня кружится голова, когда я вижу новую статью Сета Стивенсона. Я бы воспроизвел его, если бы мог, и оставил себе копию, но технология еще не готова. Поэтому, когда я этой зимой увидел его статью на Slate о его экспериментах с 3D-печатью, я был почти уверен, что это будет хорошо. Журнал «Wired» довольно сильно продвигает повестку дня 3D-печати, и хотя Сет так же хорошо рассказывает истории, как и любой, кто пишет для «Wired», это кажется (по крайней мере, отчасти) потому, что его подвиги обычно не проходят так гладко. Например, расплавленный пластик, вроде того, что вытекает из потребительского 3D-принтера Solidoodle, должен быть гладким, но не в руках Сета. После трех неудачных попыток он сдался. Тем не менее, статью стоит прочитать, потому что это сценарии, которые, как я предполагаю, разыгрываются в руках любителей, независимо от того, во что Wired хочет, чтобы я поверил. Я знаю, что пластиковая нить, подобная той, что используется для принтера в статье, никогда не подойдет для тяжелых автомобильных деталей. Но я думаю, что технология в целом немного отстает от того, что нам говорят.

После трех неудачных попыток он сдался. Тем не менее, статью стоит прочитать, потому что это сценарии, которые, как я предполагаю, разыгрываются в руках любителей, независимо от того, во что Wired хочет, чтобы я поверил. Я знаю, что пластиковая нить, подобная той, что используется для принтера в статье, никогда не подойдет для тяжелых автомобильных деталей. Но я думаю, что технология в целом немного отстает от того, что нам говорят.

Статьи по теме

- 10 предсказаний футуристов в мире транспорта

- 10 проблем, которые автомобили могут диагностировать сами

- 10 страшных современных технологий

- 10 научно-фантастических гаджетов, которые нам нужны на самом деле Ex

- Как работает Google Glass

Источники

- Буллис, Кевин. «Почему ваш автомобиль не получит удаленные обновления программного обеспечения в ближайшее время». Обзор технологий Массачусетского технологического института. 20 февраля 2014 г. (8 августа 2014 г.

) http://www.technologyreview.com/news/524791/почему-ваша-машина-не-получит-удаленные-обновления-программного-обеспечения-вскоре-вскоре/

) http://www.technologyreview.com/news/524791/почему-ваша-машина-не-получит-удаленные-обновления-программного-обеспечения-вскоре-вскоре/ - Карни, Дэн. «Теперь 3D-печать может полностью воссоздать классический автомобиль». Популярная механика. 10 июня 2013 г. (8 августа 2014 г.) «Система беспроводной диагностики компании Dearborn Group Technology». (8 августа 2014 г.) http://www.dgtech.com/aboutus/success_stories/dg_wireless_diagnostics.html

- Халзак, Сара. «Как инновации изменили работу мастера по ремонту автомобилей». Вашингтон Пост. 26 мая 2013 г. (8 августа 2014 г.) 0030

- Окульский Трэвис. «Приложение с дополненной реальностью поможет техникам VW правильно починить ваш автомобиль». Ялопник. 1 октября 2013 г. (8 августа 2014 г.) http://jalopnik.com/augmented-reality-app-will-help-vw-techs-fix-your-car-c-1435794037

- Сороканич Роберт. «Raspberry Pi на колесах: компьютер за 35 долларов в машине». Популярная механика. 25 апреля 2013 г. (8 августа 2014 г.) «Фабрика в каждом фойе».

) http://www.technologyreview.com/news/524791/почему-ваша-машина-не-получит-удаленные-обновления-программного-обеспечения-вскоре-вскоре/

) http://www.technologyreview.com/news/524791/почему-ваша-машина-не-получит-удаленные-обновления-программного-обеспечения-вскоре-вскоре/