наладка полного и свободного ходов

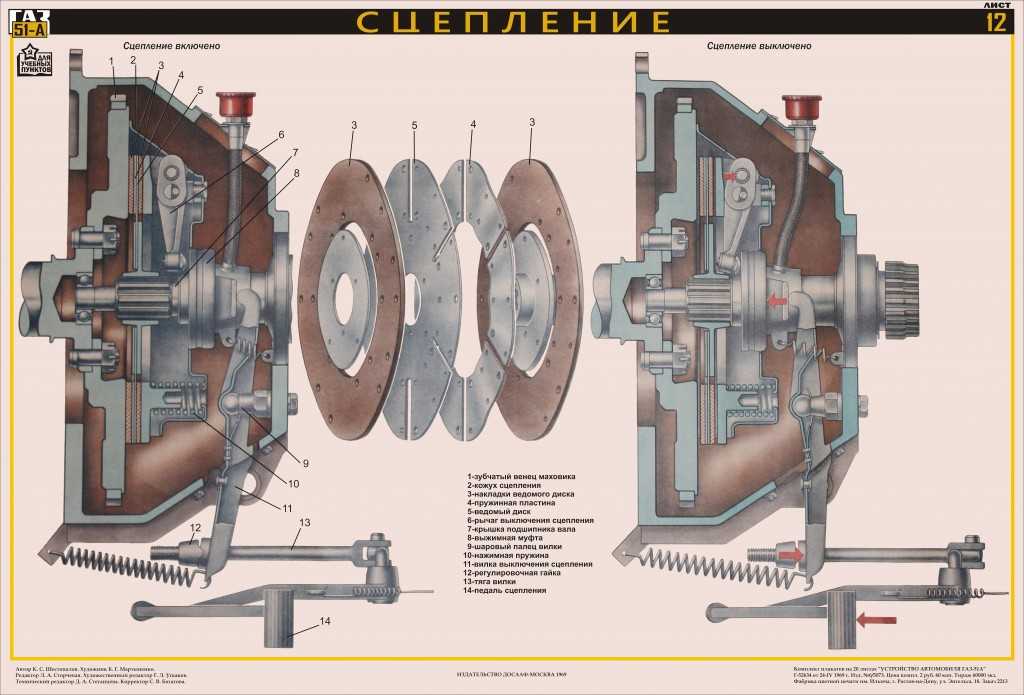

Демонтаж и разборка сцепления автомобиля Урал. Для демонтажа сцепления необходимо снять коробку передач. Перед разборкой убедиться в наличии меток «О» на отбортовке кожуха сцепления, на узком шипе среднего ведущего диска и на выступе маховика. Эти метки ставят на заводе после совместной балансировки нажимного диска в сборе с кожухом, а также коленчатого вала с маховиком и сцеплением в сборе. Если меток нет, то поставить метки и при сборке совместить их.

О неполном выключении сцепления говорит затрудненное включение передач. Его сопровождают удары зубьев шестерен передаточной коробки. Вероятные причины:

Регулировка сцепления и его привода

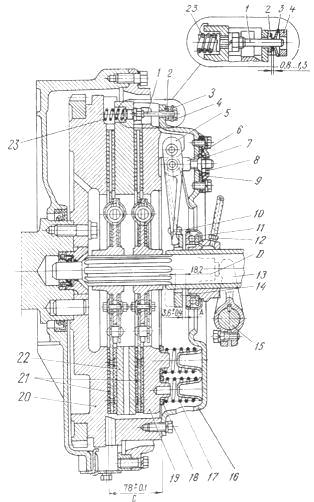

Регулировка сцепления может потребоваться в случае замены отдельных изношенных деталей перед установкой сцепления на двигатель. При этом проверяется положение упорного кольца рычагов выключения, чтобы обеспечить одновременное действие всех рычагов выключения и их правильное положение относительно нажимного диска. Для проверки нажимной диск в сборе с кожухом и рычагами выключения устанавливается на контрольную подставку или на маховик со вставкой, обеспечивающей установочный размер А = 28,9…29,1 мм. Размер В должен быть равен 51,7…52,3 мм, а биение торца Т2 упорного кольца относительно торца — не более 0,2 мм. При нарушении положения упорного кольца надо произвести регулировку при помощи регулировочных гаек до восстановления в нужных пределах размера В. При завертывании регулировочных гаек размер В увеличивается, а при отвертывании — уменьшается. После монтажа сцепления на двигателе биение торца упорного кольца не должно превышать 0,5 мм.

Для проверки нажимной диск в сборе с кожухом и рычагами выключения устанавливается на контрольную подставку или на маховик со вставкой, обеспечивающей установочный размер А = 28,9…29,1 мм. Размер В должен быть равен 51,7…52,3 мм, а биение торца Т2 упорного кольца относительно торца — не более 0,2 мм. При нарушении положения упорного кольца надо произвести регулировку при помощи регулировочных гаек до восстановления в нужных пределах размера В. При завертывании регулировочных гаек размер В увеличивается, а при отвертывании — уменьшается. После монтажа сцепления на двигателе биение торца упорного кольца не должно превышать 0,5 мм.

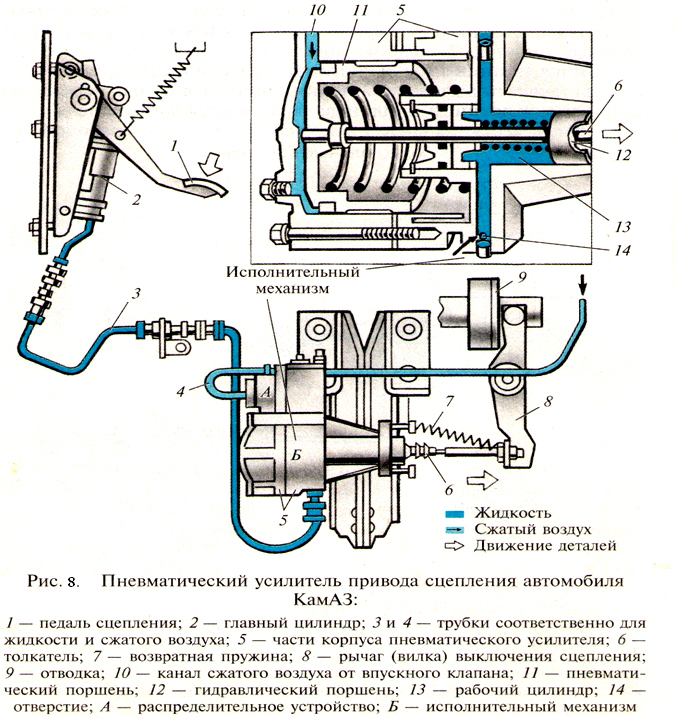

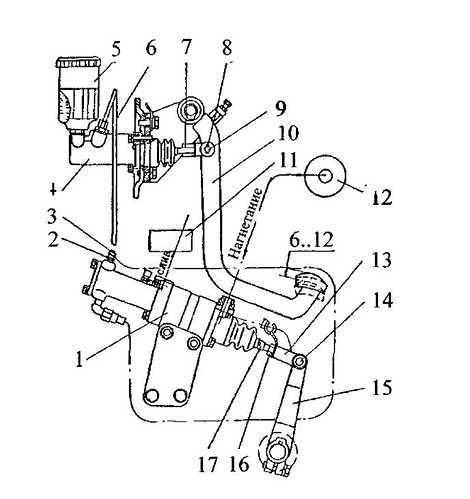

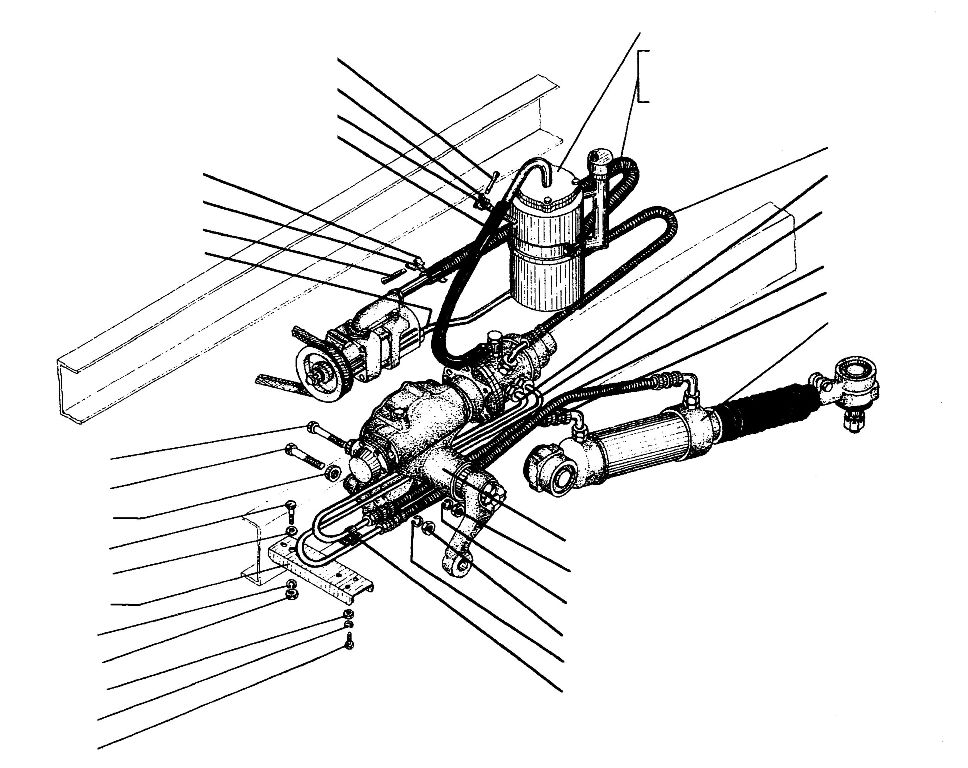

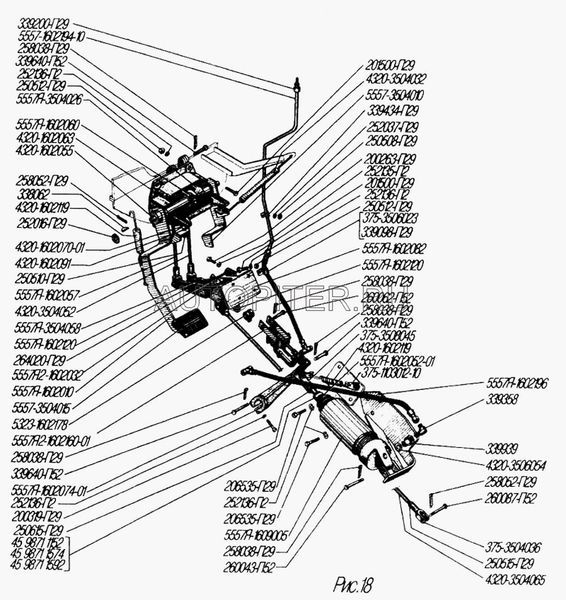

Для ремонта ПГУ его снимают с транспортного средства. После этого отворачиваются штуцеры магистралей подачи воздуха. Клапаны выкручиваются. Применяя специальный инструмент, отворачивается сапун и извлекается поршень. Далее снимаются уплотнительные кольца, манжета и другие детали.

Манжетка УРАЛ 4320

После полного разбора агрегата рекомендуется промыть все детали в керосине или бензине, а вышедшие из строя детали заменить на новые запчасти завода Урал. При любом ремонте на пневмопоршень должна устанавливаться исключительно новая манжета. Это позволит избежать неисправности агрегата в течение длительного периода. После сбора ПГУ устанавливается на автомобиль, подсоединяются магистрали, в гидропривод доливается необходимый объем жидкости. Точки крепления затягиваются необходимым силовым моментом. Изношенные, ржавые метизные детали заменяются на новые. Стоит отметить, что перед установкой нового или отремонтированного агрегата, рекомендуется устанавливать новые трубопроводы. Установка новых запчастей избавит от необходимости проведения дополнительного ремонта при их износе. Перекос штока ПГУ при установке относительно акселератора не должен быть больше 3 миллиметров. Выставить правильно педаль относительно усилителя необходимо как можно точно. Это позволит сохранить шток в рабочем состоянии и обеспечит плавное переключение скоростей, а так же качественную работу самого устройства.

При любом ремонте на пневмопоршень должна устанавливаться исключительно новая манжета. Это позволит избежать неисправности агрегата в течение длительного периода. После сбора ПГУ устанавливается на автомобиль, подсоединяются магистрали, в гидропривод доливается необходимый объем жидкости. Точки крепления затягиваются необходимым силовым моментом. Изношенные, ржавые метизные детали заменяются на новые. Стоит отметить, что перед установкой нового или отремонтированного агрегата, рекомендуется устанавливать новые трубопроводы. Установка новых запчастей избавит от необходимости проведения дополнительного ремонта при их износе. Перекос штока ПГУ при установке относительно акселератора не должен быть больше 3 миллиметров. Выставить правильно педаль относительно усилителя необходимо как можно точно. Это позволит сохранить шток в рабочем состоянии и обеспечит плавное переключение скоростей, а так же качественную работу самого устройства.

Прокачка пневмогидроусилителя.

После ремонта ПГУ, замены жидкости должна производиться прокачка системы с целью удаления воздуха. Она осуществляется в определённой последовательности. Процедура проводится с участием двух человек.

Она осуществляется в определённой последовательности. Процедура проводится с участием двух человек.

Порядок прокачки:

- Залить в бачок рабочую жидкость.

- Надеть на клапан прокачки шланг и опустить его в емкость с жидкостью.

- Ослабить клапан и выпустить воздух, затем закрутить обратно.

- Открыть клапан и надавить на акселератор. Отпускать акселератор нужно медленно, пока не выйдут остатки воздуха из трубки.

- Плотно закрутить клапан.

Что бы в систему не попадал воздух необходимо контролировать уровень жидкости в бачке. При прокачивании нельзя доставать шланг из емкости. Система будет прокачена, когда при нажатии на педаль появится сопротивление. При этом педаль не должна переместиться на величину более 40 миллиметров от исходного положения без сопротивления.

Ускоренная прокачка.

Систему можно прокачать посредством применения внешнего источника воздуха. Она проводится в следующем порядке:

- Бачок заполняется рабочей жидкостью.

- На спускной клапан надевается шланг и опускается в емкость с жидкостью.

- На крышку бачка надевается трубка от источника воздуха.

- Источник воздуха создает давление, в результате чего пузырьки выходят через трубку.

После прокачки необходимо убедиться в исправности штока. Он не должен иметь повреждений и изгибов. Вместе с этим проверяется работа усилителя при работающем моторе. Рычаг переключения скоростей на КПП должен работать без приложения дополнительных усилий и постороннего шума. В случае недостаточной прокачки требуется проведение повторного процесса.

Правила обслуживания ПГУ.

Обслуживание агрегата заключается в осмотре узла, удаления грязи и систематической проверки его работоспособности. Вместе с этим водитель перед каждым выездом должен проверять герметичность соединений узла, а так же уровень рабочей жидкости в бачке. Важно осуществлять контроль над затяжкой и качеством болтовых соединений. При эксплуатации транспортного средства следует проводить ряд дополнительных работ:

- Контролировать свободный ход акселератора.

Он должен быть не более 15 миллиметров.

Он должен быть не более 15 миллиметров. - Периодически менять рабочую жидкость в системе. Производитель рекомендует делать это не менее одного раза в год.

- Следить за уровнем жидкости. Он не должен быть больше 20 миллиметров от кромки горловины.

- При низкой температуре жидкость разбавляется этиловым спиртом в размере 20% от общего объема.

Для усилителя применяется тормозная жидкость марок «Томь», «Нева». Своевременная замена дефектных деталей на новые запчасти завода Урал, а так же плановое обслуживание механизма позволит эксплуатировать его в течение длительного периода времени.

Принцип функционирования агрегата.

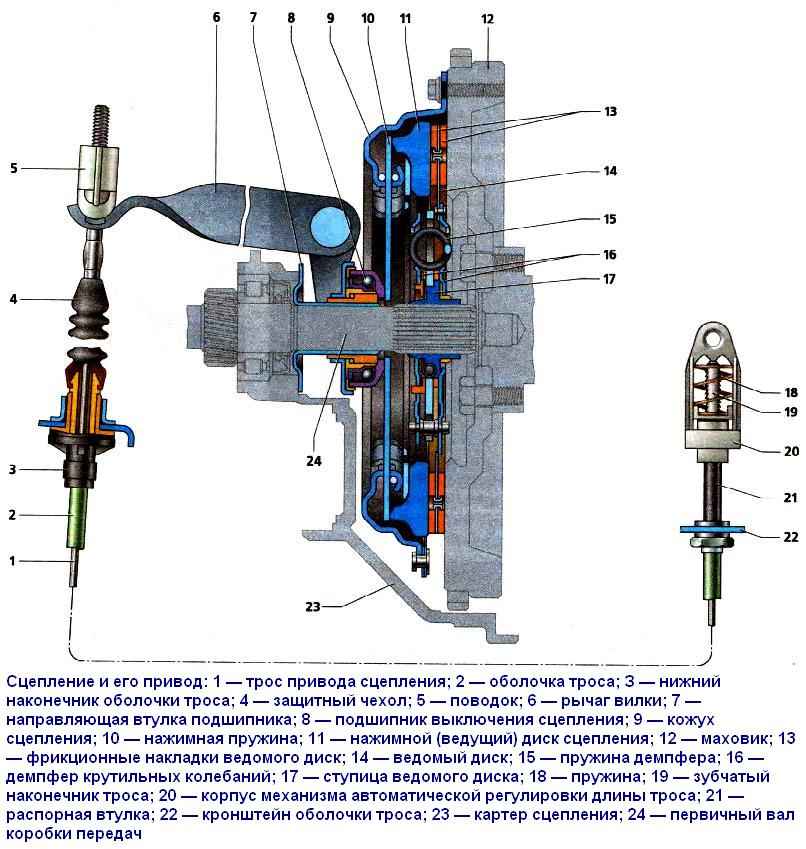

ПГУ крепится на панели кабины. Акселератор сцепления соединен с агрегатом посредством толкателя. Когда сцепление выключено, шток прижат к поршню пневмоцилиндра. При нажатии на акселератор жидкость поступает по каналу в усилитель. Движением толкателя открывается клапан пневмосистемы. При достижении необходимого давления происходит полное открывание впускного клапана, и воздух поступает в камеру пневмоцилиндра. Поршень вместе с толкателем выключения сцепления достигают верхней точки. Особенностью работы поршня является воздействие на него двух сил. С одной стороны на него оказывает давление сжатого воздуха пневмосистемы, с другой действие рабочей жидкости гидроусилителя. Системы созданы таким образом, чтобы обеспечить максимальный комфорт для управления механизмом сцепления водителем. При отпускании педали, давление рабочей жидкости гидроусилителя уменьшается и пневмоцилиндр останавливает свою работу. Выпускной клапан открывается, и воздух выходит в атмосферу. При поломке агрегата сцепление выключается только при помощи работы гидроусилителя.

Поршень вместе с толкателем выключения сцепления достигают верхней точки. Особенностью работы поршня является воздействие на него двух сил. С одной стороны на него оказывает давление сжатого воздуха пневмосистемы, с другой действие рабочей жидкости гидроусилителя. Системы созданы таким образом, чтобы обеспечить максимальный комфорт для управления механизмом сцепления водителем. При отпускании педали, давление рабочей жидкости гидроусилителя уменьшается и пневмоцилиндр останавливает свою работу. Выпускной клапан открывается, и воздух выходит в атмосферу. При поломке агрегата сцепление выключается только при помощи работы гидроусилителя.

Билет №12

Все темы данного раздела:

Билет № 1 1. Устройство и работа раздаточной коробки автомобиля Урал-4320 На автомобиле Урал-4320 установлена механическая двухступенчатая раздаточная коробка с несимметричным цилин

Назначение раздаточной коробки На автомобиле Урал-4320 крутящий момент от коробки передач передается к раздаточной коробке, которая служит для распределения крутящего момента между передним ведущим мостом и двумя ведущими мостам

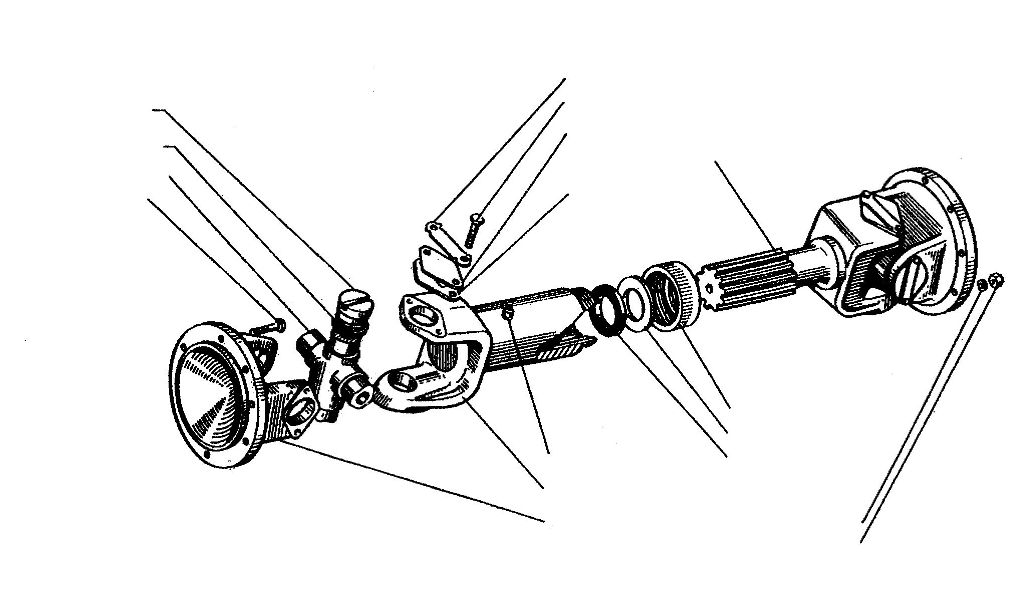

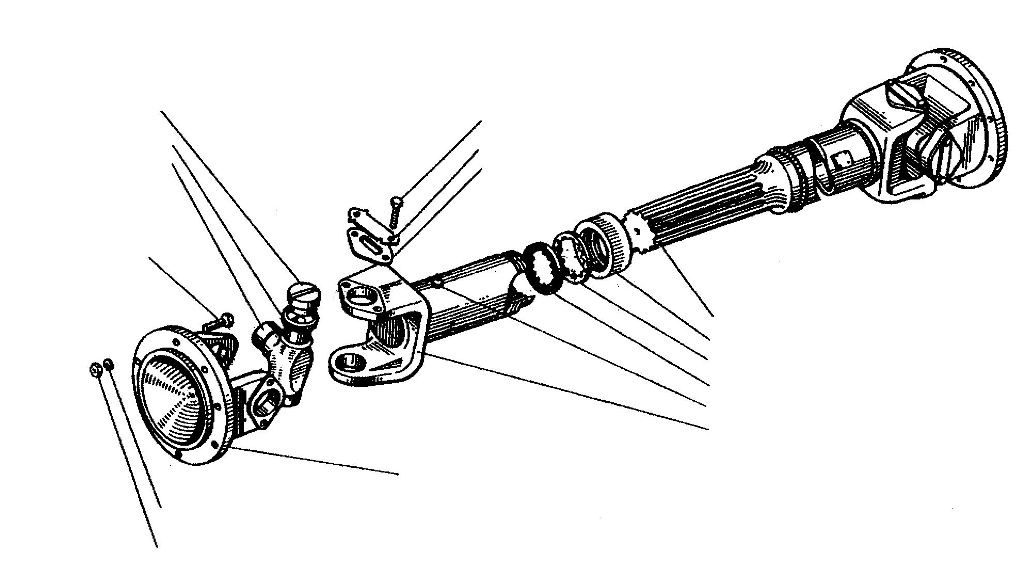

Билет № 2 1. Назначение, устройство и техническое обслуживание карданной передачи КАМАЗ-4310. Карданная передача является частью трансмиссии автомобиля. Она передает крутящий момент

Назначение, устройство и техническое обслуживание карданной передачи КАМАЗ-4310. Карданная передача является частью трансмиссии автомобиля. Она передает крутящий момент

Билет №3 1. Тормозные камеры КАМАЗ 4310 назначение, устройство и работа. Тормозные камеры предназначены для преобразования давления сжатого воздуха в усилия, необходимые для привед

Билет №4 1.Коробка передач автомобиля Урал-4320. В этом автомобиле устанавливается пятиступенчатая коробка передач с шестернями постоянного зацепления на всех перед

Билет №5 1.Назначение, устройство и работа кривошипно-шатунного механизма УРАЛ-4320. Кривошипно-шатунный механизм (КШМ) — предназначен для поглощения давления газов в цилиндрах и п

Обязанности военного водителя Водитель отвечает за сбережение закрепленной за ним машины, ее исправность и готовность к использованию. Он обязан: — твердо знать устройство, технические возможн

Билет №6 1. Назначение, устройство и работа сцепления КАМАЗ-4310. Сцепление фрикционное, сухое, двухдисковое с периферийным расположением нажимных пружин. Ведущие и

Ведущие и

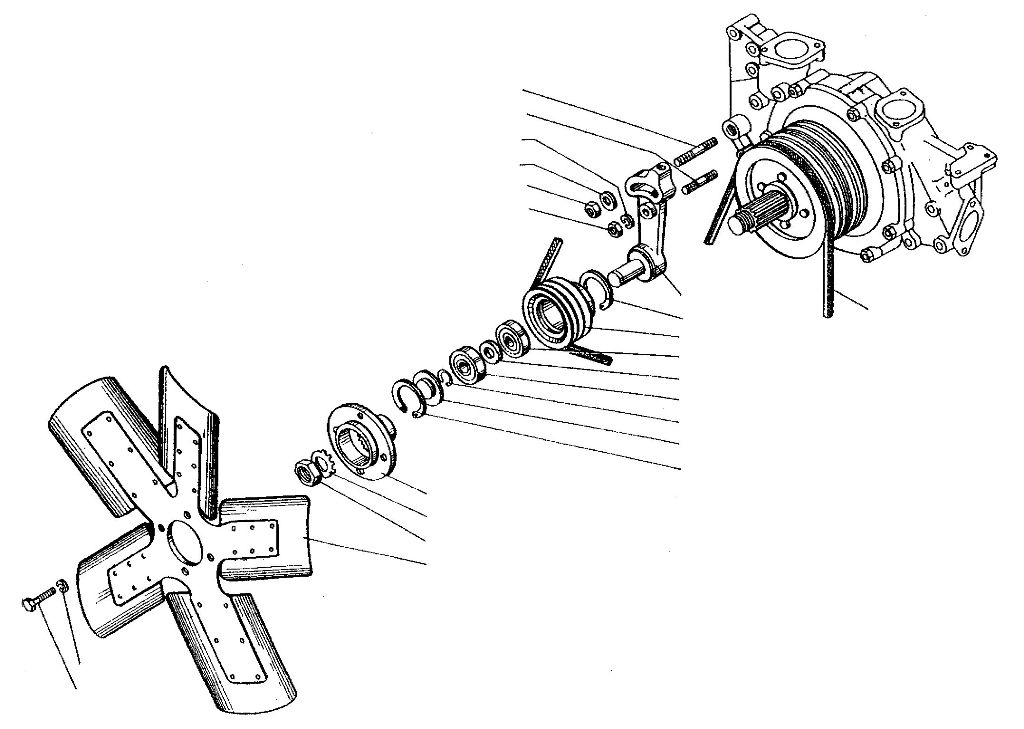

Билет № 7 1.Охлаждающие жидкости и требования к ним. Растворы для удаления накипи. В качестве охлаждающей жидкости для автомобилей КамАЗ и Урал применяют марки «40», и «65» — антифр

Билет № 8 1. Заправить систему смазки двигателя маслом, проверить его уровень и давления. Проверка уровня масла в поддоне двигателя производится при установке автомобиля на горизонт

Билет №9 1. Назначение, устройство и работа фильтра центробежной очистки масла в системе смазки двигателя УРАЛ-4320. Фильтр центробежной очистки масла состоит из: корпуса; трубки о

Билет № 10 1. Порядок выхода машин из парка и возвращение их в парк. Машины выпускаются из парка по утвержденному накануне командиром части наряду, технически исправн

Билет № 11 1. Стартер. Стартер представляет собой электродвигатель постоянного тока последовательного возбуждения закрытого исполнения и преобразует электрическую энергию аккумулято

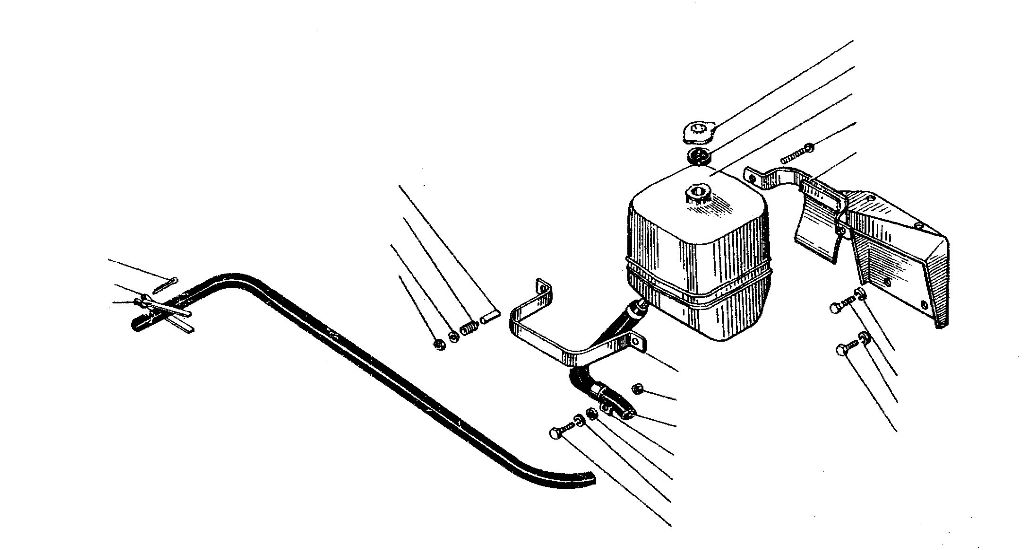

Билет №13 1. Назначение, устройство и работа воздушного фильтра двигателя автомобиля УРАЛ 4320. Воздушный фильтр сухого типа двухступенчатый, установлен на левом лонжероне рамы. Он

Воздушный фильтр сухого типа двухступенчатый, установлен на левом лонжероне рамы. Он

Билет №14 1.Снятие машин с хранения. Машины, находящиеся на кратковременном хранении, снимаются по плану эксплуатации. Машины длительного хранения разрешается снимат

Ротор при обслуживании не снимать — собрать фильтр в обратной последовательности, совмести в метки на колпаке в роторе, проверив состояние уплотняющей прокладки колпака, при необходимости заменить прокладку. Перед установк

Билет №15 1. Топливный насос обслуживание высокого давления основные неисправности УРАЛ 4320. Топливный насос высокого давления (ТНВД) установлен в развале блока цилиндров двигателя

Билет №16 1.Общее устройство системы питания двигателя внутреннего сгорания. Система питанияпредназначена для хранения, приготовления и подачи горюч

Билет № 17 1.Назначение, устройство и работа системы питания дизельного двигателя. Двигатель. Это источник механической энергии, необходимый для движения автомобиля.

Билет № 18 1. Генератор на автомобиле служит для питания электрическим током всех потребителей во время работы двигателя и подзарядки аккумуляторной батареи. Генератор состоит из ротора, стат

Билет № 19 1.Выверните пробки аккумуляторов и прочистите в них вентиляционные отверстия. Проверьте целостность банок и поверхности батареи (отсутствие трещин и просачивания электроли

Билет №20 1. Назначение, устройство и работа системы охлаждения автомобиля КАМАЗ-4310. Система охлаждения предназначена для поддержания нормального теплового состояния двигателя за

Билет №21 1. Главная передача устанавливается на картер моста через уплотнительную паронитовую прокладку толщиной 0,8 мм и крепится с помощью тринадцати болтов и двух шпилек. Одиннадцать бол

Билет №22 1. Неисправности ведущих мостов, их признаки, причины и способы устранения ,обслуживание ведущих мостов. Признаками неисправности механизмов ведущего моста являются повыше

Билет № 23 1. Регулятор частоты вращения коленчатого вала предназначен для поддержания заданной частоты вращения путем изменения количества топлива, подаваемого в цилиндры, в зависимости от н

Билет № 24 1./89.gif) Размеры и обозначения шин. Норма давления воздуха в шинах На автомобиле КамАЗ-4320 устанавливаются широкопрофильные шины размером 1220 х 400 — 533. Первая цифра в этом

Размеры и обозначения шин. Норма давления воздуха в шинах На автомобиле КамАЗ-4320 устанавливаются широкопрофильные шины размером 1220 х 400 — 533. Первая цифра в этом

Билет № 25 1. Проверить состояние рессор на автомобиле КАМАЗ 4310, провести на них крепежно-смазочные работы. Затяжку гаек стремянок рессор следует проводить на нагруженном автомобил

Билет № 26 1. Моторные масла используют для смазывания трущихся деталей двигателей. Масла должны иметь оптимальную вязкость, хорошие смазывающие и моющиеся способности, высокие антикоррозийны

Билет № 27 1. Тормозной механизм автомобиля КАМАЗ-4310. Основные неисправности и способы их устранения. Тормозные механизмы — колодочные, барабанного типа, с неподвижными опорами, с

Билет № 28 1. Назначение, устройство и работа масляного радиатора и порядок включения его в систему смазки автомобиля. Для охлаждения масла система иногда снабжена радиатором. Маслян

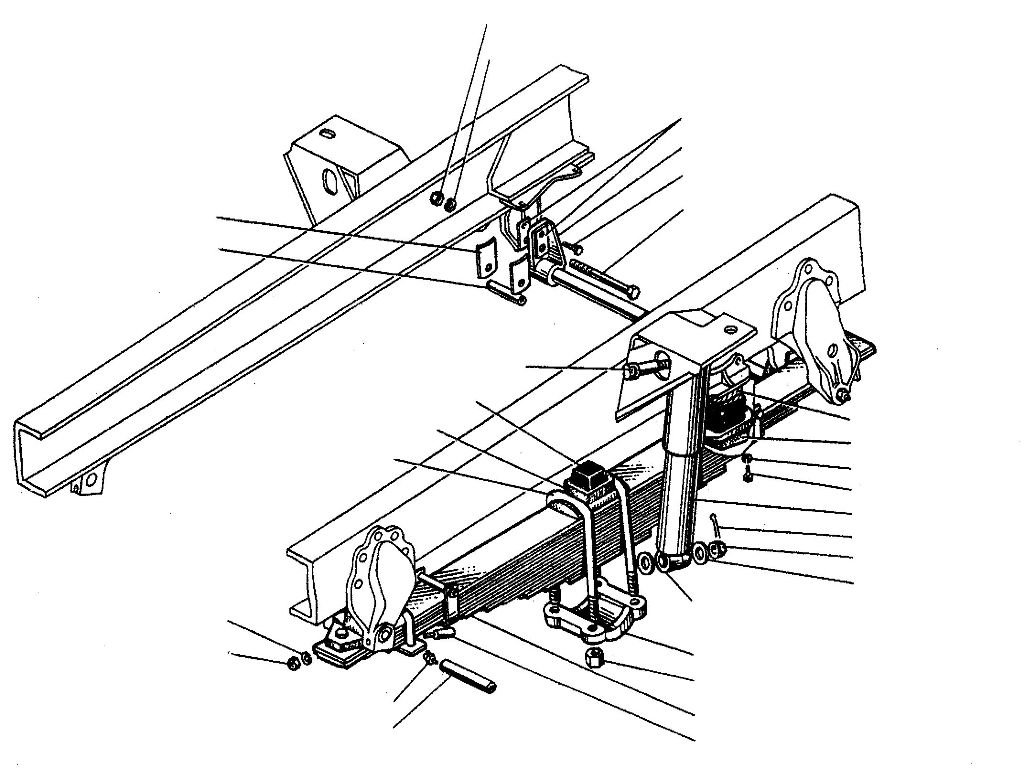

Билет № 29 1. Стояночная тормозная система служит для удержания его неподвижным относительно опорной поверхности. Стояночная тормозная система автомобиля УРАЛ 4320 (рис. 4)

Стояночная тормозная система автомобиля УРАЛ 4320 (рис. 4)

Билет № 30 1. Назначение, устройство и работа разобщительного крана и соединительной головки тормозного привода автомобиля КАМАЗ-4310. Разобщительный кран диафрагменного типа предназ

Билет № 31 1. Перед поднятием машины на домкрате необходимо установить машину на горизонтальной поверхности. Если этого сделать не удается, то необходимо припарковать машину у какого-то надеж

Билет № 32 1.Количество. Наименование смазки. Точки смазывания смазки. Основные марки, дублирующие марки. Тяга ручного управления остановом двигателя-0,003 кг литол-24. Смазк

Билет № 33 1.Механизм переключения передач состоит из трех штоков с вилками ; трех шариковых фиксаторов, замкового устройства и предохранителя от случайного включения первой передачи и

Билет № 34 1. Амортизаторы служат для быстрого гашения колебаний рамы. На современных грузовых автомобилях устанавливаются гидравлические телескопические амортизаторы д

Порядок выхода машин из парка и возвращение их в парк Использование машин планируется с учетом представления водителям необходимого времени для обслуживания машин, подготовки их к рейсу и отдыха. Выпуск машин, не предусмотренных нарядом, осуществляетс

Выпуск машин, не предусмотренных нарядом, осуществляетс

Билет № 35 1.Лебедка служит для самовытаскивания автомобиля, оказание помощи другой застрявшейся технике, а также может быть использована для подъема и опускания грузов. Привод лебе

Самовыключение передач на ходу автомобиля Причинами неисправности могут быть: — неполное включение передачи из-за неисправности фиксаторов механизма переключения, износа лапок или сухарей вилок, ослабления крепления вилок и рыча

Порядок оформления путевого листа Путевому листу присваивается номер, проставляются дата его выписки и название организации (можно также адрес и телефон). В строках, отведенных для сведений о водите

Билет № 37 1.Генератор на автомобиле служит для питания электрическим током всех потребителей во время работы двигателя и подзарядки аккумуляторной батареи, компенсируя расход

Снятие машин с хранения Машины, находящиеся на кратковременном хранении, снимаются по плану эксплуатации. Машины длительного хранения разрешается снимать по специальному письменному распоряжению. О снятии машин с хранения

О снятии машин с хранения

Билет № 39 1 Тормозные механизмы служат для создания искусственного сопротивления движению. На грузовых автомобилях применяются барабанные, колодочные тормозные механизмы с вн

Билет №40 1.. Компрессор обеспечивает создание запаса сжатого воздуха в тормозной системе. На автомобиле УРАЛ-4320 используется двухцилиндровый поршневой компрессор.

Прокачиваем сцепление самостоятельно

Технологически такое явление как прокачка сцепления – процесс достаточно редкий. Это можно отнести и к прокачке системы тормозов. Да и по своему алгоритму выполнения прокачка сцепления не сильно отличается от аналогичной процедуры для тормозов, выполненной самостоятельно. Да, именно самостоятельно, ведь прокачка сцепления не отнимет у Вас много времени и тем более не потребует высоких навыков автослесарного мастерства. Поэтому не стоит откладывать всё в долгий ящик и пора побыстрее узнать о том, как прокачать сцепление Вашего «четырёхколёсного коня». Об этом далее в нашей статье.

Когда требуется прокачка сцепления?

Если изъясняться правильной научной терминологией, то прокачкой сцепления называется процедура удаления воздуха из гидравлической системы механизма, управляющего системой автомобильного сцепления. Попадание воздуха в систему может происходить при неисправных трубопроводах или слабо затянутых резьбовых соединениях. С попаданием воздуха зачастую появляются разного рода неисправности, что приводит к неправильной работе всей гидравлической системы сцепления.

Действия по прокачке сцепления необходимо выполнять последовательно и следующим образом:

— подготовка системы сцепления к работе;

— подключение резинового шланга к штуцеру;

— отжим педали, а затем слив жидкости до полного выведения воздуха.

При проведении самостоятельной замены гидравлического наполнителя системы сцепления необходимо соблюдать следующие правила:

— жидкость не должна попасть на кожу;

— новую жидкость нельзя загрязнять;

— если производить долив жидкости, то только того же состава, в противном случае её следует заменять полностью;

— отработанную жидкость лучше не использовать.

Процедура прокачки сцепления достаточно проста. Далее мы расскажем о том, какие инструменты необходимы для проведения данной процедуры и как правильно произвести прокачку сцепления.

Что нужно для прокачки сцепления?

Как и при проведении любой другой процедуры, перед тем как приступать к выполнению работ, необходимо заранее подготовить нужные материалы и инструменты. Перед прокачкой системы сцепления нужно подготовить следующее:

— стандартный набор инструментов, которыми зачастую пользуются при проведении ремонтных работ: пассатижи, набор гаечных ключей, отвёртки и так далее;

— ёмкость для слива жидкости из системы;

— новая гидравлическая жидкость;

— резиновый шланг соответствующего диаметра для подключения к штуцеру. Желательно, чтобы шланг был прозрачным, что способствует лучшему контролю выхода воздуха из системы сцепления;

Как отремонтировать сцепление автомобиля Урал

Во время эксплуатации автомобиля могут возникнуть следующие неисправности: неполное включение (сцепление пробуксовывает) или неполное выключение (сцепление ведет).

При неполном включении сцепления с увеличением частоты вращения коленчатого вала двигателя автомобиль или (при отпущенной педали сцепления) не трогается с места, или скорость его увеличивается очень медленно,

В кабине при этом ощущается запах горелых фрикционных накладок ведомых дисков.

Ведомые диски пробуксовывают в результате:

— отсутствия зазора между подшипником муфты выключения сцепления и упорным кольцом при отпущенной педали сцепления.

При отсутствии зазора нажимной диск не полностью прижимается к ведомому диску.

Для устранения этой неисправности обеспечить зазор между подшипником муфты и упорным кольцом, проверив и отрегулировав свободный ход педали сцепления;

— замасливания дисков сцепления.

Эта неисправность возникает в результате попадания смазочного материала в полость картера сцепления через уплотнения первичного вала коробки передач или заднего конца коленчатого вала двигателя, а также при чрезмерном смазывании подшипника муфты выключения сцепления.

Попадание смазочного материала на поверхности трения дисков способствует их проскальзыванию. Сцепление необходимо снять и промыть диски бензином;

— износа фрикционных накладок и поверхностей трения маховика среднего ведущего и нажимного дисков. При небольшом — износе накладок неисправность устранить регулировкой свободного хода педали сцепления.

При повышенном износе накладок, поверхностей трения маховика и дисков изношенные детали заменить;

— усадки или поломки нажимных пружин. Заменить пружины.

При неполном выключении сцепления ощущается затрудненное включение передач, сопровождающееся ударами зубьев шестерен коробки передач. Неисправность может возникнуть по следующим причинам:

- — наличие большого зазора между подшипником муфты выключения сцепления и упорным кольцом. Это происходит из-за того, что привод выключения сцепления не обеспечивает необходимого хода рычага вала вилки выключения сцепления (уменьшенный полный ход, увеличенный свободный ход педали сцепления).

Неисправность устраняется проверкой и регулировкой полного или свободного хода педали сцепления;

Неисправность устраняется проверкой и регулировкой полного или свободного хода педали сцепления; - — перекос или коробление ведомого диска, неодинаковый зазор между дисками вследствие их коробления, а в отдельных местах и отсутствие зазора. Это чаще всего возникает при перегреве сцепления в результате пробуксовки. Неисправность устранить заменой покоробленных дисков.

Разрушение и обрыв фрикционных накладок. Куски накладки заклиниваются между ведомым и ведущим дисками и не позволяют полностью выключить оцепление. Разрушенные накладки заменить;

— перекос нажимного диска. При выключении сцепления нажимной диск частью своей рабочей поверхности продолжает прижиматься к ведомому диску.

Снять нажимный диск с кожухом в сборе, установить на приспособление, проверить и отрегулировать положение упорного кольца.

Снять коробку передач. Завернуть в резьбовые отверстия бобышек нажимного диска 12 (рис. 2) четыре стяжных болта

8 до соприкосновения головок болтов с кожухом 10. Отвернуть болты крепления кожуха сцепления и снять нажимной диск 5 (см. рис. 1) в сборе с кожухом.

Отвернуть болты крепления кожуха сцепления и снять нажимной диск 5 (см. рис. 1) в сборе с кожухом.

Снять ведомые диски 3 и средний ведущий диск 2.

Регулировка положения упорного кольца сцепления. Нажимной диск в сборе с кожухом установить на приспособление 16 (см. рис. 2) или на маховик со вставкой, обеспечивающей установочный размер « А», равный 29 ± 0,1 мм.

Закрепить кожух 10 сцепления болтами.

Ослабить затяжку стяжных болтов 8, отвернув их на два-три оборота.

Разогнуть края запорных пластин 4 и отвернуть болты 2.

Снять пластины 4, 1 и стопорные шайбы 19.

Вращением гаек 3 отрегулировать положение упорного кольца 7 оттяжных рычагов.

Размер «В» после регулировки должен быть равен 54 ± 0,3 мм, биение торца Т2 упорного кольца относительно торца Т1 — не более 0,4 мм.

При этом опорные поверхности концов всех оттяжных рычагов 14 должны одновременно касаться упорного кольца.

Регулировка положения упорного кольца после установки сцепления на двигатель запрещается.

Закончив регулировку, установить (предварительно выпрямленные) стопорные шайбы 19. Установить опорные пластины 1, пластины 4 и закрепить их болтами 2.

Отогнуть концы запорных пластин 4, предотвратив этим отворачивание болтов 2. Через отверстия пластин 4 и 1 отогнуть стопорные шайбы 19.

Затянуть стяжные болты 8.

Отвернуть болты крепления кожуха сцепления и снять нажимный диск в сборе с кожухом с приспособления 16.

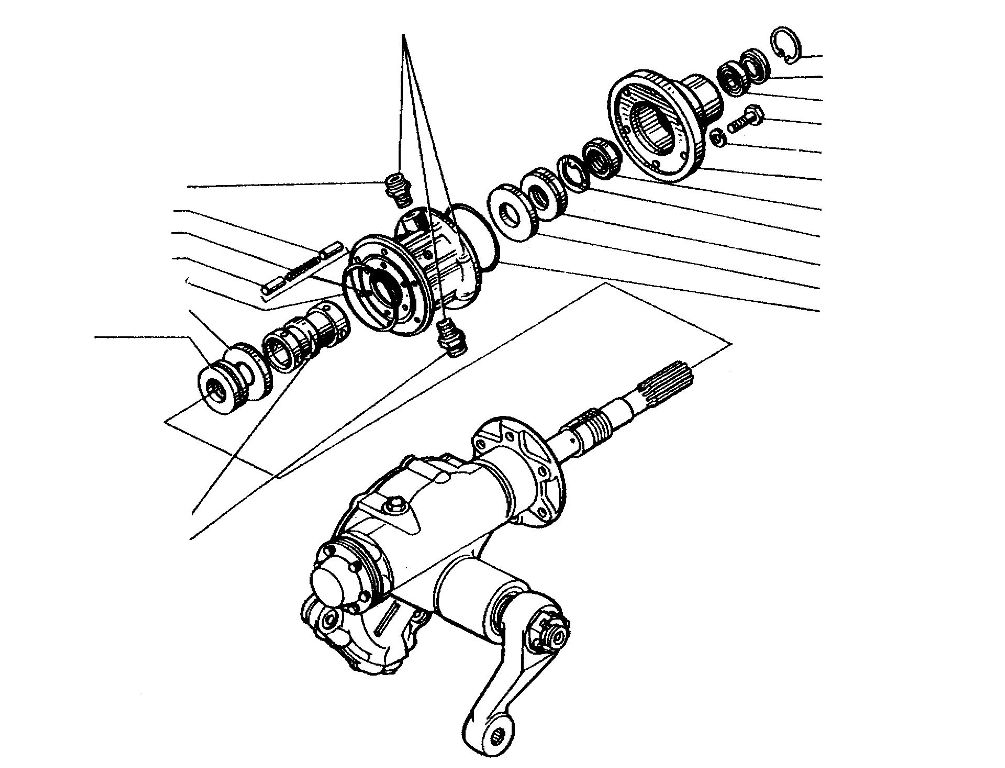

Разборка нажимного диска в сборе с кожухом

Разогнуть края запорных пластин 4 и отвернуть болты 2. Снять пластины 4, 1 и стопорные шайбы 19.

Установить нажимный диск на пресс и поджать кожух 10 сцепления. Из резьбовых отверстий бобышек нажимного диска вывернуть стяжные болты 8.

Отвернуть регулировочные гайки 3.

С помощью пресса ослабить усилие нажимных пружин и снять кожух сцепления.

Снять установленные на бобышках нажимного диска пружины 9 и шайбы 11 вместе с термоизоляционными подкладками 13, а также упорное кольцо 7, стопорные шайбы осей 18, соединяющих оттяжные рычаги 14 с нажимным диском.

Выбить оси и снять рычаги в сборе с вилками 15 и пружинами 5.

Из отверстий рычагов извлечь ролики игольчатых подшипников.

Снять стопорные шайбы осей 17, соединяющих оттяжные рычаги с вилками 15, и пружины 5 вместе с петлями 6.

Выбить оси 17 и снять вилки рычагов. Из отверстий рычагов извлечь ролики игольчатых подшипников.

Средний ведущий диск 2 (см. рис. 1) разбирать только в случае необходимости шлифования рабочих поверхностей трения или для замены деталей механизмов автоматической регулировки положения диска.

Разборка картера сцепления

Отвернуть стяжной болт рычага 19 (см. рис. 3) и снять рычаг с вала вилки выключения сцепления.

Отсоединить шланг 6 (см. рис. 1), пружины 7 муфты выключения сцепления и снять муфту 8 с направляющей крышки подшипника первичного вала коробки передач. Из резьбовых отверстий картера сцепления вывернуть масленки.

Отвернуть стяжкой болт 12 и переместить вилку 9 по валу 11.

Удалить из паза — вала сегментную шпонку.

С помощью медной выколотки выбить из отверстий картера сцепления вал II вилки выключения сцепления вместе с заглушкой.

При необходимости замены втулок выпрессовать их с помощью оправки, предварительно удалив из отверстия левой опоры картера детали сальника вала вилки выключения сцепления (крышку, войлочное и резиновое кольца).

Контроль технического состояния и ремонт

Детали сцепления после разборки промыть в керосине, просушить и определить их пригодность к дальнейшей эксплуатации.

В случае ослабления крепления ступиц ведомых дисков или фрикционных накладок расклепать заклепки или заменить их новыми.

При поломке пружин демпфера ведомого диска или осевом перемещении пружин в отверстиях диска заменить ведомый диск в сборе.

Замене также подлежат:

- — фрикционные накладки ведомых дисков при наличии больших задиров, отслоения или износа до заклепок; нажимные пружины при наличии трещин и обломов;

- — оси оттяжных рычагов, имеющие бринеллированную рабочую поверхность;

- — изношенные ролики игольчатых подшипников.

Размеры новых фрикционных накладок и отверстий в них под заклепки должны соответствовать приведенным на рис. 4.

Размеры новых фрикционных накладок и отверстий в них под заклепки должны соответствовать приведенным на рис. 4.

При контроле состояния деталей проверить изменение упругости пружин муфты выключения сцепления.

Усилие при растяжении пружины до длины L = 115 мм должно быть не менее 4,4 кгс.

Не допускается эксплуатация среднего ведущего и нажимного дисков, имеющих сквозные трещины и коробление.

В то же время небольшие тепловые трещины на поверхности трения дисков не являются признаком для выбраковки.

Коробление, задиры, неплоскостность и неравномерный износ поверхностей трения среднего ведущего и нажимного дисков допускается устранять шлифованием.

Толщина металла, снятого при шлифовании нажимного диска, не должна превышать — 1,3 мм.

Толщина среднего ведущего диска после шлифования должна быть не менее 23,66 мм.

При износе втулок 2 (рис. 5) вала вилки выключения сцепления свыше диаметра 25,1 мм втулки заменить.

Заменять втулки с помощью оправок и пресса.

При запрессовке торцы втулок, имеющие фаски, направить друг к другу, а отверстия во втулках и опорах картера для смазывания совместить.

Внутренние поверхности запрессованных втулок обработать в линию до диаметра 25+0,025.

Несоосность обработанных отверстий втулок проверить калибром диаметром 24,99 мм.

Непараллельность общей оси втулок и торца «Т» должна быть не более 0,1 мм на длине 100 мм.

В случае замены подшипника муфты выключения сцепления новый подшипник напрессовать до упора внутреннего кольца в торец муфты.

Собрать картер сцепления и средний ведущий диск в порядке, обратном разборке.

При сборке среднего ведущего диска на трущиеся поверхности осей и втулок отжимных рычагов нанести смазочный материал Литол-24. После затяжки осей отжимных рычагов стопорные шайбы отогнуть с обеих сторон.

После сборки проверить работу механизмов автоматической регулировки положения среднего ведущего диска.

При установке диска на плиту отжимными рычагами пружины не должны закручиваться под действием веса диска и должны возвращать диск в исходное положение после прижатия его до соприкосновения с плитой.

Устанавливая рычаг 19 (см. рис.3) на шлицы вала вилки выключения сцепления, следить, чтобы меченый зуб рычага входил в меченую впадину вала (метки b).

Сборка нажимного Диска с кожухом

Перед сборкой детали должны быть сухими и чистыми. При сборке сферические поверхности трения регулировочных гаек 3 (см. рис. 2), кожуха 10 сцепления, оттяжных рычагов 14 и рабочие пазы упорного кольца 7, а также ролики игольчатых подшипников смазать смазочным материалом Литол-24.

В процессе сборки нажимного диска и регулировки положения упорного кольца оттяжных рычагов следить за чистотой рабочих поверхностей приспособления 16.

Попадание грязи и металлической стружки на поверхность трения нажимного диска и фланец кожуха сцепления недопустимо.

Собрать нажимной диск в следующем порядке.

В отверстие оттяжного рычага 14 установить 20 роликов игольчатого подшипника оси 17.

Для облегчения сборки игольчатого подшипника на стенку отверстия оттяжного рычага нанести тонкий слой смазочного материала Литол-24 и установить в отверстие шесть — восемь роликов./65.gif)

Затем вставить в отверстие рычага разрезную текстолитовую втулку (рис. 6) и установить остальные ролики.

При установке нового игольчатого подшипника комплектовать его из роликов одной размерной группы.

Совместив отверстия вилки 15 (см. рис. 2) и рычага 14, вставить ось 17, вытолкнув при этом разрезную втулку из отверстий рычага и вилки.

Аналогично с помощью разрезной втулки собрать второй игольчатый подшипник и установить оттяжной рычаг в паз бобышки нажимного диска.

Совместив отверстие рычага с отверстиями бобышки, вставить ось 18, вытолкнув при этом разрезную втулку из отверстий рычага и бобышки.

В кольцевые проточки оси 18 установить стопорные шайбы.

На ось 17 установить пружину 5 вместе с петлей 6, а в кольцевые проточки оси — стопорные шайбы.

Аналогичным образом установить и закрепить остальные оттяжные рычаги и пружины упорного кольца. Установить и петлями 6 закрепить упорное кольцо 7.

Подсобранный нажимной диск установить на приспособление 16 или маховик со вставкой, обеспечивающей установочный размер «А», равный 29 ± 0,1 мм.

На бобышки нажимного диска установить шайбы 11 вместе с термоизоляционными подкладками 13 и нажимные пружины 9.

Если рабочая поверхность нажимного диска подвергалась шлифованию, то для сохранения суммарного усилия нажимных пружин подложить под термоизоляционные подкладки металлические шайбы.

Толщина шайб должна быть равна толщине снятого в процессе шлифования диска металла.

Установить на нажимные пружины кожух сцепления. Обеспечить вертикальное положение вилок 15 оттяжных рычагов и с помощью пресса сжать пружины.

Закрепить кожух сцепления болтами. В качестве средства для обеспечения вертикального положения вилок оттяжных рычагов могут быть использованы трубки, установленные через отверстия кожуха сцепления на резьбовые концы вилок.

Завернуть гайки 3 и с их помощью отрегулировать положение упорного кольца 7 оттяжных рычагов.

Закончив регулировку, установить (предварительно выпрямленные) стопорные шайбы 19. Установить опорные пластины 1, пластины 4 и закрепить их болтами 2.

Отогнуть концы запорных пластин на грани болтов крепления. Через отверстия пластин 4 и 1 отогнуть стопорные шайбы 19.

В резьбовые отверстия бобышек нажимного диска завернуть четыре стяжных болта 8. Отвернуть болты крепления кожуха сцепления и снять нажимной диск в сборе с кожухом с приспособления.

Установка сцепления на двигатель

Перед установкой сцепления заложить в полость заднего конца коленчатого вала (под передний подшипник первичного вала коробки передач) 15 г смазочного материала 158.

Чистой тканью, слегка смоченной в бензине, протереть поверхности трения маховика, среднего ведущего и нажимного дисков.

Установить в маховике ведомый диск 3 (см. рис. 1) таким образом, чтобы более длинная часть ступицы диска была направлена к двигателю.

Нанести на рабочие поверхности трения отжимных рычагов среднего ведущего диска 2 смазочный материал Литол-24 и вставить диск в маховик. При этом шипы диска должны войти в пазы маховика.

При нажатии на диск он должен легко перемещаться в пазах маховика и возвращаться в исходное положение под действием отжимных рычагов.

Установить второй ведомый диск 3, расположив длинную часть ступицы диска в сторону от двигателя.

Ведомые диски центрировать относительно оси коленчатого вала двигателя с помощью шлицевой оправки, вставив ее конец в отверстие переднего подшипника первичного вала коробки передач.

Установить нажимной диск в сборе с кожухом и закрепить кожух сцепления болтами. Закрепив кожух, отвернуть четыре стяжных болта.

Установить и закрепить коробку передач.

Проверить качество монтажа сцепления и коробки передач на работающем двигателе при частоте вращения коленчатого вала 1800— 2000 об/мин, проконтролировав:

- — отсутствие заеданий деталей механизма (привода) выключения сцепления;

- — чистоту выключения сцепления при полном нажатии на педаль. В этом положении педали сцепления включение I передачи и передачи заднего хода должно производиться без скрежета, а при включенной IV передаче — отсутствовать вращение вторичного вала.

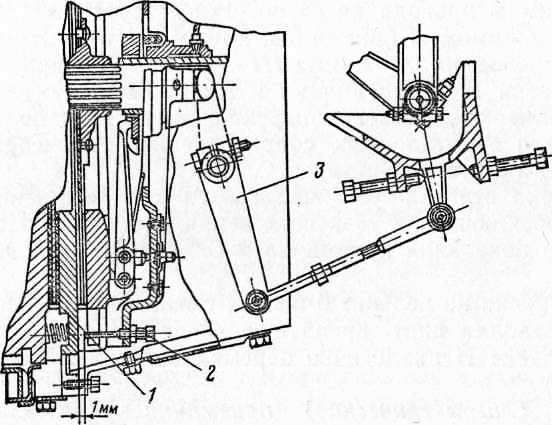

Регулировка полного и свободного хода педали сцепления. Полный ход педали 2 (рис. 3), который должен составлять 195 мм, регулировать с помощью ограничителя 12.

Для регулировки свободного хода педали сцепления отсоединить тягу 17 от рычага 19. Ослабить затяжку контргайки вилки тяги.

Вращением вилки в необходимом направлении изменить длину тяги 17 для увеличения или уменьшения зазора между торцами упорного кольца и подшипника муфты выключения сцепления.

Соединить тягу с рычагом 19 и проверить величину свободного хода педали сцепления. Если она соответствует 30—40 мм, затянуть контргайку вилки.

Допускается переставлять рычаг 19 на один шлиц вала (относительно меток b, расположенных на торцах вала и рычага), если резьба тяги 17 при регулировке использована полностью.

Так же смотрим статью «Сцепление автомобиля КамАЗ», так как сцепление в принципе одинаковое.

Автомобиль «Урал-5557»: описание, технические характеристики

Грузовые автомобили «Урал» — техника более трехсот моделей и модификаций для многих отраслей промышленности и сельского хозяйства. Шасси «Урал» с высоким уровнем проходимости используется для 180 видов спецтехники.

Шасси «Урал» с высоким уровнем проходимости используется для 180 видов спецтехники.

История создания

Первый отечественный дизельный грузовой автомобиль «Урал-4320» был выпущен на Уральском автомобильном заводе в 1977 году. На его базе в конце 1983 года начали выпускать новую модель — «Урал-5557».

В начале 1982 года была принята Продовольственная программа СССР. Он включал в себя множество мероприятий материально-технического, экономического, социального и организационного плана, которые были направлены на решение продовольственной проблемы в стране.

Новые большегрузные самосвалы повышенной проходимости предназначены для выполнения транспортно-технологических функций в условиях сельскохозяйственного производства.

Устройство автомобиля

«Урал-5557» создавалось в первую очередь для сельского хозяйства. Шасси со стандартной трехместной кабиной без спального места изначально комплектовалось саморазгружающейся платформой площадью 10,5 кв. м. м и максимальным объемом 17,5 куб. м, а затем на него стали монтировать спецоборудование.

м. м и максимальным объемом 17,5 куб. м, а затем на него стали монтировать спецоборудование.

Самосвальная платформа крепится к подрамнику быстроразъемными соединениями.

Самосвальная платформа была новым для того времени конструктивным решением. Процесс разгрузки мог происходить на правую и левую стороны. Борта при поднятии платформы откидывались автоматически, и груз при разгрузке не попадал под колеса. Борта закрывались гидроцилиндрами, которыми управлял механик-водитель из кабины. Платформа была оснащена козырьком и дополнительными бортами, которые автоматически открывались и закрывались. Надставные борта были рассчитаны на полное использование грузоподъемности грузовика, если необходимо было перевозить сельхозпродукцию с малым удельным весом. Отбойник уменьшил потерю нагрузки при разгрузке.

Для повышенной проходимости в сочетании с дорожным просветом 36 см и всеми ведущими колесами на шасси установлены колеса с низким и широким резиновым профилем. Особенностью этого автомобиля была централизованная регулировка давления в шинах в диапазоне от 1 до 3,5 атмосферы. «Урал-5557» может передвигаться по бездорожью, снегу, льду, грязи и болотистой местности, преодолевать водные преграды, глубина которых достигает 0,7 м. Максимальный угол подъема на пересеченной местности составляет 40°.

«Урал-5557» может передвигаться по бездорожью, снегу, льду, грязи и болотистой местности, преодолевать водные преграды, глубина которых достигает 0,7 м. Максимальный угол подъема на пересеченной местности составляет 40°.

Система управления платформой

Самосвал и прицеп автомобиля управляются сложной гидравлической системой. В его состав входят трехступенчатый телескопический цилиндр, гидроцилиндр подъема бортов, бак, в который можно залить 46 литров рабочей жидкости, распределительный узел, управляющий подъемом платформы, и гидропоезда управления прицепом.

Опрокидывающаяся платформа может наклоняться вправо и влево на 45 градусов с боковой разгрузкой.

Управление как платформой, так и прицепом из кабины – одна из особенностей, отличающих автомобиль «Урал-5557».

Технические характеристики

Самосвал был настолько продуман, что может двигаться со скоростью 2 км/ч вместе с комбайном во время уборки урожая и развивать максимальную скорость 75 км/ч при полной загрузке до 18 тонн ( 7 в кузове и 11,5 тонн в прицепе ) И собственная распределенная масса 4,3 тонны на переднюю ось и 12 тонн на заднюю тележку. Когда скорость большегруза достигает 40 км/ч, тормозной путь составляет немногим более 17 метров. Пневмогидравлическая двухконтурная тормозная система предназначена для раздельного торможения передней и задней осей.

Когда скорость большегруза достигает 40 км/ч, тормозной путь составляет немногим более 17 метров. Пневмогидравлическая двухконтурная тормозная система предназначена для раздельного торможения передней и задней осей.

Автомобиль оснащается шестицилиндровым дизельным двигателем с турбонаддувом ЯМЗ-236НЕ2 или ЯМЗ-236М2 мощностью 230 л. из. И 240 л.с. соответственно.

Двухдисковое сцепление в трансмиссии, пятиступенчатая механическая коробка передач с передаточным числом 7,32, в конструкции мостов двухступенчатая раздаточная коробка и унифицированная сдвоенная главная передача, передняя и задняя подвеска — зависимые рессоры с амортизаторами амортизаторы – позволяют устанавливать на шасси самые разные технологические варианты.

Достоинства автомобиля Урал-5557

Технические характеристики большегруза позволили с небольшими доработками собрать на его базе не только самосвал, но и автокрановую технику, автоцистерны и автоцистерны, вахтовые автобусы и ремонтные мастерские , агрегаты для нефтяной и лесной промышленности, дорожного строительства. Бывший самосвал для сельского хозяйства стал многоцелевым универсальным автомобилем. Новые модификации сохраняют все преимущества исходной модели:

Бывший самосвал для сельского хозяйства стал многоцелевым универсальным автомобилем. Новые модификации сохраняют все преимущества исходной модели:

— высокая проходимость без большого разрушающего воздействия на грунт за счет широкопрофильных шин с централизованной системой регулирования воздуха;

— высокая тяга в тяжелых полевых и дорожных условиях;

— унификация узлов и агрегатов, позволяющая снизить затраты на производство, эксплуатацию и обслуживание;

— работа в диапазоне температур от -45°С до +45°С.

Еще одним преимуществом является генераторная схема: автомобиль Урал-5557 оснащен генератором переменного тока со встроенным выпрямительным блоком и бесконтактным регулятором напряжения со стабильными характеристиками и длительным сроком службы.

Основные модификации

За более чем тридцать лет эксплуатации помимо базовой модели выпускались также автомобили Урал-5557 в различных модификациях. Это и базовое шасси «5557-1151-40», на которое устанавливается различное оборудование, и автомобиль с двухдверной кабиной со спальным местом «55571-1551-44», и вездеход с комфортабельной кабиной большого объема и подрессоренным сиденьем с номерами модификаций 1-48, 58 и 59.

Специалисты завода продолжают работу над автомобилем «Урал-5557».

Технические характеристики автомобилей с индексами 60, 70 и 80 и новыми двигателями ЯМЗ-536, ЯМЗ-65654 и ЯМЗ-353622 проходят по современному стандарту Евро-4.

Классикой стал кран КС-55713-3К, установленный на базовое шасси.

Для внутренних войск МВД РФ построена бронированная специальная машина «Федерал-42590» на шасси «5557-1». Имеет мощные двигатели, отличается повышенной проходимостью и большой грузоподъемностью. Эта спецмашина выдерживает до 6 кг тротила.

Модификации самосвала

Самосвалы различных модификаций могут работать с прицепами, имеющими пневмо- и электроприводы, пневмопривод тормозной системы, полной массой до 11,5 т, оборудованы клеммами для подключения к гидросистеме шасси. Основной прицеп, для которого предназначен трактор «Урал-5557», представляет собой двухосный прицеп ГКБ-8551 с гидравлическим механизмом опрокидывания, соединенным с гидросистемой трактора.

Базовая модификация «Урал-5557-40» имеет двухдверную кабину и кузовную платформу, которая может разгружаться на три стороны. «Урал» с утепленными бортами способен перевозить до 12 тонн груза, защищенного тентом, что очень важно для зерновозов.

Модификация «55571-40» — автомобиль со спальным местом, самосвал только с задним выбросом. Самосвал грузоподъемностью 10 тонн предназначен для работы на строительных площадках и лесозаготовительных работах. Возит песок, щебень, грунт, строительный мусор.

Модификация «55571-41» имеет увеличенную кабину с четырьмя дверями.

Автомобильные пожарные машины

ТТХ пожарных автомобилей «Урал 5557» полной массой до 17,5 т позволяют подъезжать к месту возгорания даже в условиях полного бездорожья, развивая скорость при движении до 80 км/ч. час

На шасси «557-1151-40» для подразделений пожарной охраны создана машина диагностики.

На базовом шасси собирается автоцистерна марки АС-5,5-40 или АЦ-6-40.

Он должен быть не более 15 миллиметров.

Он должен быть не более 15 миллиметров. Неисправность устраняется проверкой и регулировкой полного или свободного хода педали сцепления;

Неисправность устраняется проверкой и регулировкой полного или свободного хода педали сцепления;

Размеры новых фрикционных накладок и отверстий в них под заклепки должны соответствовать приведенным на рис. 4.

Размеры новых фрикционных накладок и отверстий в них под заклепки должны соответствовать приведенным на рис. 4.